Les pièces obtenues par poinçonnage ordinaire présentent des chanfreins, des zones de rupture et des bavures sur la surface de cisaillement, ainsi qu'une conicité évidente, avec une rugosité de surface Ra de 6,3~.

12,5μm, et en même temps, la précision dimensionnelle des pièces poinçonnées est relativement faible, généralement T10~T11, ce qui peut généralement répondre aux exigences techniques des pièces.

Toutefois, lorsque la surface de cisaillement des pièces poinçonnées est utilisée comme surface de référence, surface d'accouplement, surface d'assemblage ou surface mobile, des exigences plus élevées sont requises en ce qui concerne la qualité de la section et la précision dimensionnelle des pièces poinçonnées. Il est alors nécessaire d'adopter des méthodes technologiques pour améliorer la qualité et la précision des pièces poinçonnées (voir tableau 1) afin de répondre aux exigences.

Tableau 1 Plusieurs méthodes technologiques pour améliorer la qualité et la précision des pièces poinçonnées

| Catégorie | Nom du processus | Schéma | Points clés de la méthode | Points clés de la méthode |

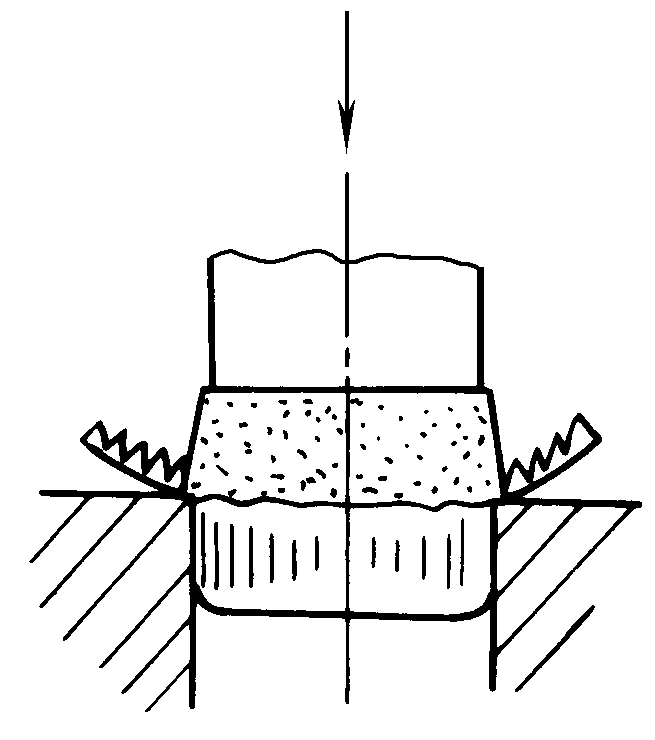

| Finition | Révision |  | Éliminer les surfaces non nettoyées, l'écart unilatéral de 0,006~0,01 mm ou l'écart négatif, déterminer le montant et la fréquence de la révision en fonction de l'épaisseur et de la forme du matériau. | Haute précision, faible rugosité de surface, angles d'effondrement et bavures réduits. Exigences élevées en matière de positionnement, pas facile d'enlever les copeaux. L'efficacité est inférieure à celle de l'emboutissage de précision. |

| Polissage d'extrusion |  | Polissage par extrusion de la filière conique concave, tolérance d'un côté inférieure à 0,04~0,06mm. L'écart entre les filières convexes et concaves est généralement de (0,1~0,2)t (t est l'épaisseur du matériau). | Qualité inférieure à celle de la révision et de l'emboutissage de précision, convient uniquement aux matériaux tendres, efficacité inférieure à celle de l'emboutissage de précision. | |

| Emboutissage de semi-précision | Estampillage du jeu négatif |  | Taille du moignon convexe supérieure à celle du moignon concave (0,05~0,3)t, rayon du moignon concave (0,05~0,1)t | Rugosité de surface plus faible, convient pour les métaux non ferreux tendres. métaux et alliages, acier doux, etc. |

| Poinçonnage de lames à angle arrondi pour petits espaces |  | Espace inférieur à 0,02 mm Découpe : Le rayon de l'angle arrondi de la lame est de 0,1 t. Poinçonnage : le rayon de l'angle arrondi de la lame de poinçonnage est de 0,1t | Valeur de rugosité de surface plus faible, angle d'effondrement et bavures plus importants | |

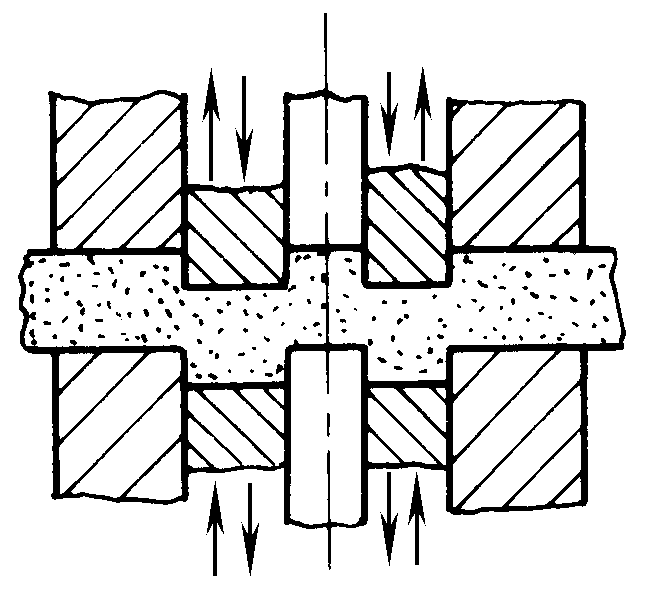

| Poinçonnage de haut en bas |  | Première étape : pressage convexe, profondeur du poinçon (0,15~0,30)t, deuxième étape : poinçonnage inversé vers le bas de la pièce. | Pas de bavures sur les faces supérieure et inférieure, encore des angles d'effondrement et des surfaces de rupture, actions complexes | |

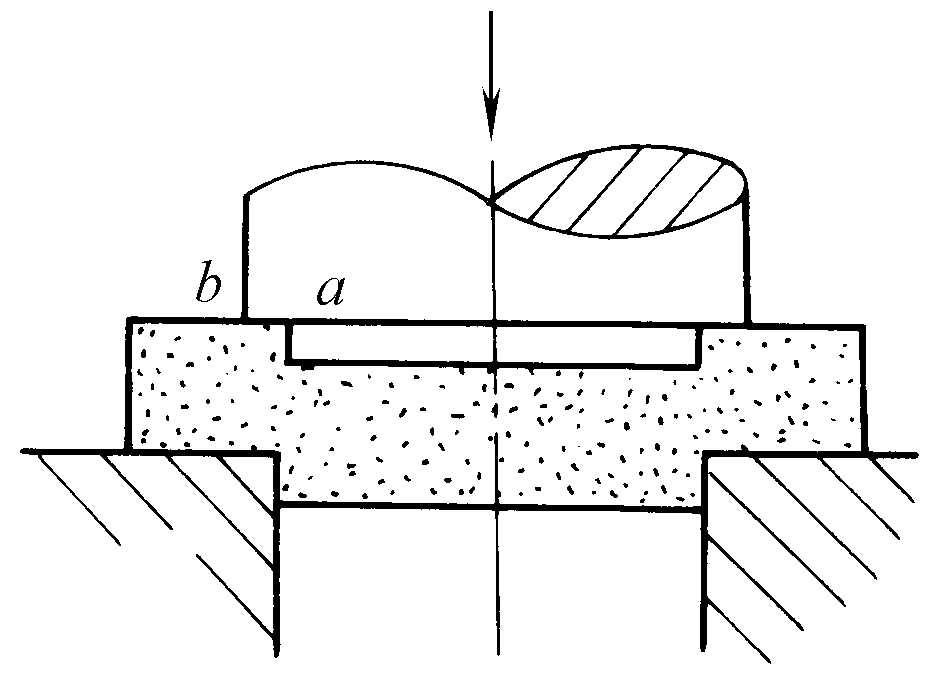

| Poinçonnage de haut en bas |  | Le poinçon coupe le matériau de la plaque (0,15~0,35)t, la surface ab du poinçon presse ensuite le matériau de la plaque, l'écart unilatéral entre le poinçon et la matrice est de 0,01~0,05mm, le rayon de l'angle arrondi de la lame est de 0,05~0,2mm. | La surface de coupe est lisse et la valeur de la rugosité de surface est faible. Elle s'adapte parfaitement aux performances et à l'épaisseur du matériau, sans nécessiter d'équipement de poinçonnage de précision spécialisé. | |

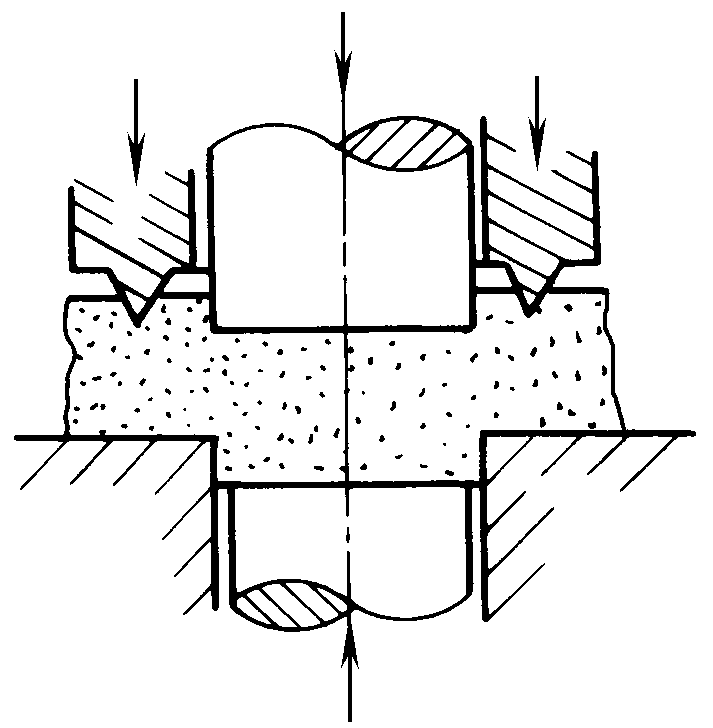

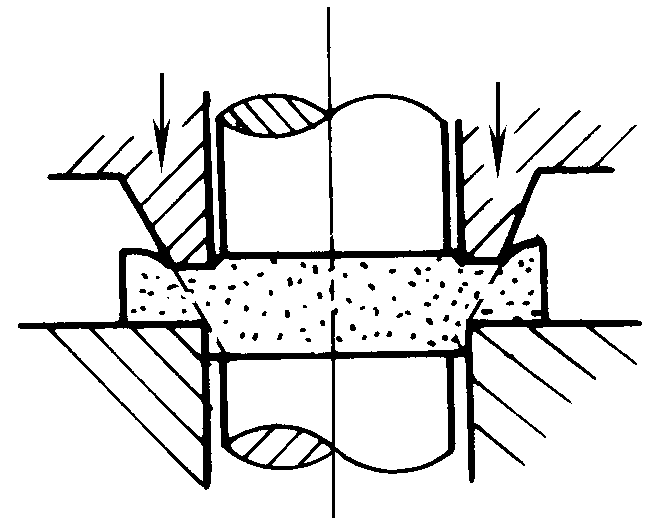

| Poinçonnage de précision | Plaque de pression à anneau denté Poinçonnage de précision |  | / | |

| Filière concave opposée Poinçonnage de précision |  | / | ||

| Filière concave opposée Poinçonnage de précision |  | / | ||

Les paragraphes suivants décrivent brièvement plusieurs méthodes de finition et de poinçonnage de semi-précision.

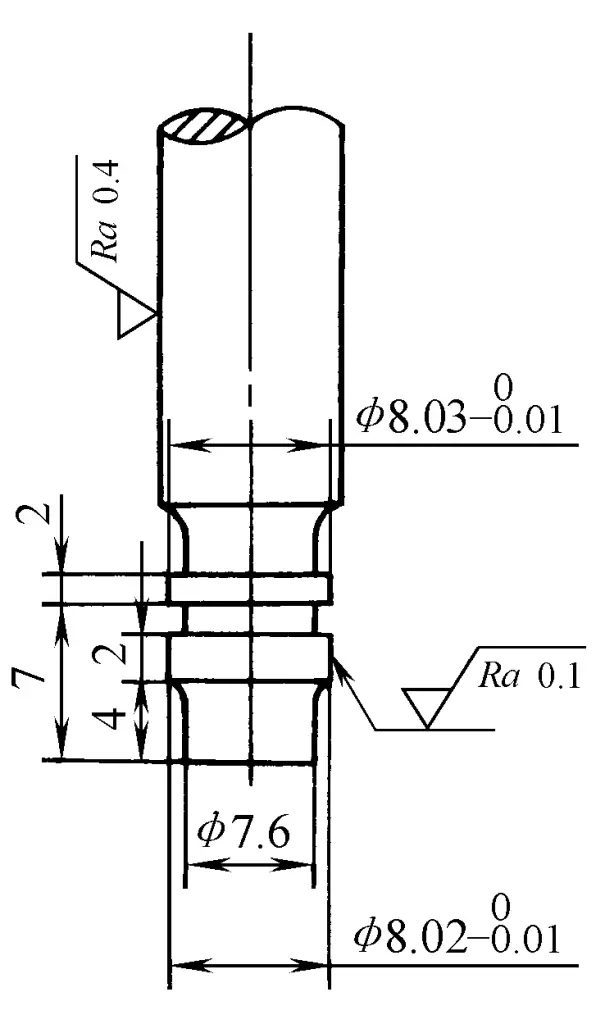

I. Rénovation

La retouche consiste à utiliser une matrice de finition pour racler une fine couche de copeaux le long du bord extérieur ou de la paroi du trou des pièces poinçonnées, en éliminant l'effondrement, les bavures et les zones de fracture laissées sur la section transversale lors du poinçonnage ordinaire, ce qui permet d'obtenir des sections transversales lisses et perpendiculaires et des pièces de taille précise. En général, les pièces après le raffinage peuvent atteindre des tolérances de IT6 à IT7, et la rugosité de surface Ra peut atteindre 0,4 à 0,8μm.

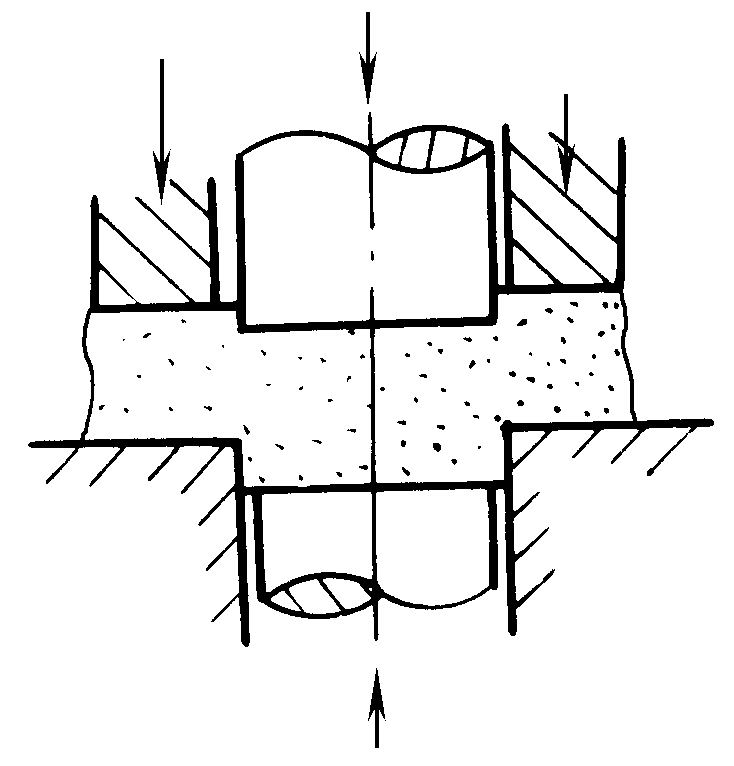

La méthode d'affinage est illustrée à la figure 1. La forme extérieure des pièces rognées est appelée rognage des bords (voir figure 1a) ; la forme intérieure des pièces poinçonnées est appelée rognage des bords intérieurs (voir figure 1b), et le mécanisme d'affinage est complètement différent de celui du poinçonnage, similaire à celui du découpage.

1. Indemnité de remise en état

La surépaisseur de retouche doit être choisie de manière appropriée ; une surépaisseur trop importante ou trop faible réduira la qualité des pièces retouchées. La surépaisseur de retouche est liée au matériau, à l'épaisseur et à la forme des pièces, ainsi qu'aux conditions de traitement avant la retouche. Par exemple, si un poinçonnage à grand jeu est utilisé avant la retouche, une surépaisseur de retouche plus importante est nécessaire pour couper la zone de fracture conique plus importante sur la section transversale ; alors qu'avec un poinçonnage à petit jeu, pour couper la bande rugueuse centrale et les fissures potentielles formées par le cisaillement secondaire, une surépaisseur de retouche importante n'est pas nécessaire.

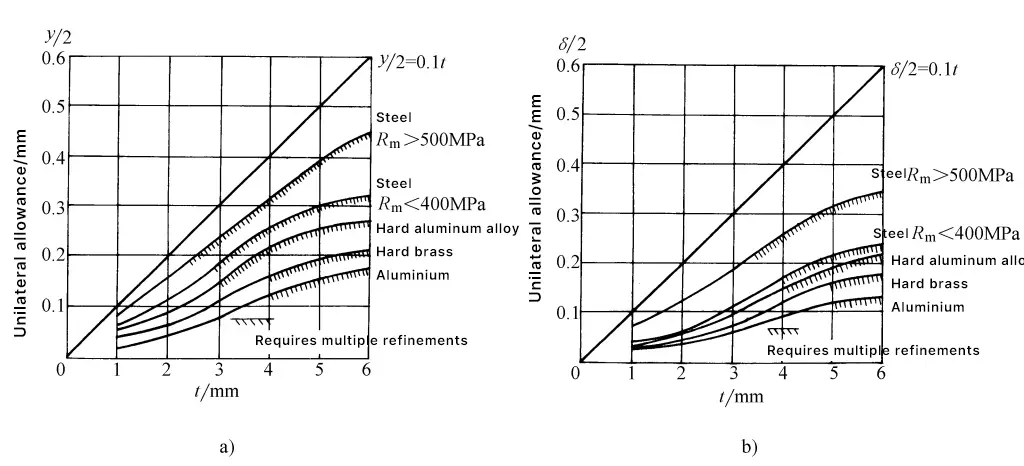

Pour la finition du bord intérieur, si un perçage est nécessaire, la surépaisseur de finition peut être inférieure à celle du poinçonnage. Si la précision de l'espacement des trous est également requise lors de la retouche des trous, la surépaisseur de retouche doit être augmentée. La surépaisseur de finition pour le poinçonnage à grand jeu est indiquée dans le tableau 2, tandis que pour le poinçonnage à petit jeu, la surépaisseur de finition est indiquée dans la figure 2.

Tableau 2 Surépaisseur bidirectionnelle de finition y (unité : mm)

| Epaisseur du matériau | Laiton, acier doux | Acier mi-dur | Acier dur | |||

| Min | Max | Min | Max | Min | Max | |

| 0.5~1.6 | 0.1 | 0.15 | 0.15 | 0.2 | 0.15 | 0.25 |

| >1.6 ~3.0 | 0.15 | 0.2 | 0.2 | 0.25 | 0.2 | 0.3 |

| >3.0~4.0 | 0.2 | 0.25 | 0.25 | 0.3 | 0.25 | 0.35 |

| >4.0~5.2 | 0.25 | 0.3 | 0.3 | 0.35 | 0.3 | 0.4 |

| >5.2~7.0 | 0.3 | 0.35 | 0.4 | 0.45 | 0.45 | 0.5 |

| >7.0~10.0 | 0.35 | 0.4 | 0.45 | 0.5 | 0.55 | 0.6 |

Remarque :

1. La plus petite surépaisseur est utilisée pour les pièces de forme simple, et la plus grande surépaisseur est utilisée pour les pièces de forme complexe ou à angle aigu.

2. En cas de réparations multiples, la plus petite valeur du tableau est utilisée pour la deuxième réparation et les suivantes.

3. La tolérance de réparation pour les alliages de titane est de (0,2 ~ 0,3) t.

a) Mise à blanc

b) Poinçonnage

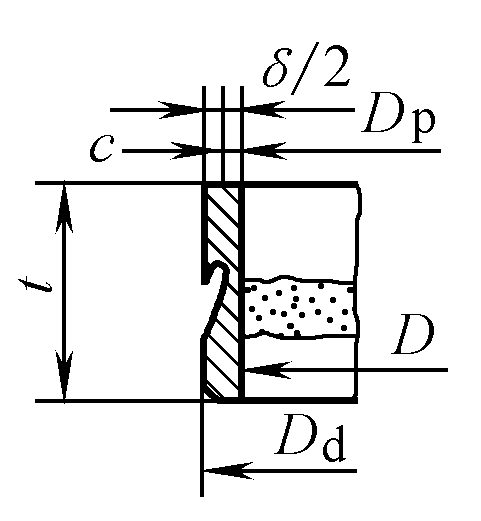

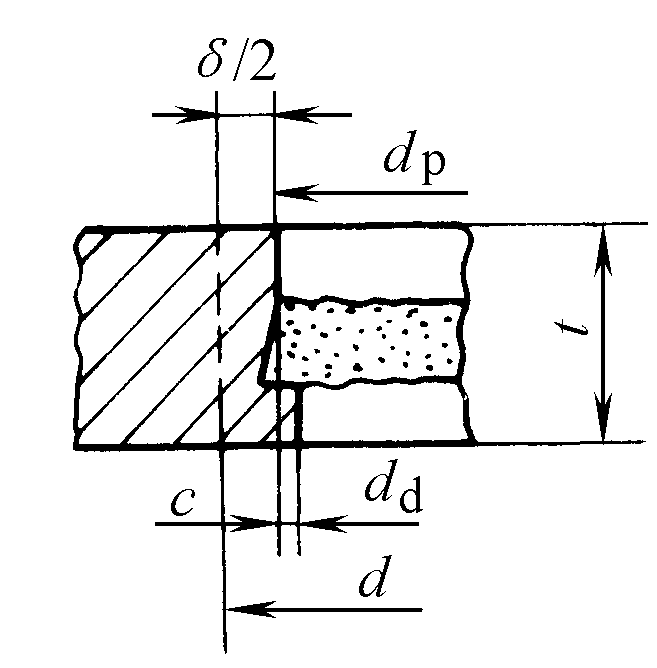

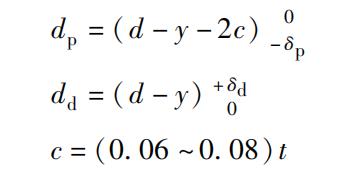

En fonction de la taille du dégagement de la matrice lors du découpage, la méthode de calcul des dimensions de la partie travaillante de la matrice est divisée en deux types. Voir le tableau 3 pour le calcul des dimensions de la matrice de découpage et le tableau 4 pour la matrice de poinçonnage.

Tableau 3 Calcul des dimensions de la partie travaillante de la matrice de découpage avant réparation

| Dimensions des matrices et marge de réparation | Le premier type de méthode de réparation Utiliser un blanking pour les grands espaces | Le premier type de méthode de réparation Utiliser un blanking pour les grands espaces |

|  | |

| Taille de la matrice de découpage Taille du poinçon d'obturation Fente latérale unique Indemnité de révision Indemnité totale de déménagement |  y se référer au tableau 2 δ est égal à 2c plus y |  δ, voir figure 2a |

Remarque :

- c-un seul côté de dégagement pour le poinçonnage ;

- l'indemnité de réparation, voir le tableau 7 ;

- D - Dimensions de base de la pièce à réparer ;

- t-épaisseur de la pièce de réparation ;

- δ p , δ d - écarts de fabrication des matrices convexes et concaves, δ p , δ d = (0,8~1,2) (c max -c min ) ;

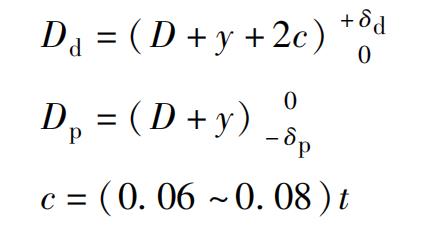

Tableau 4 Calcul des dimensions de la partie travaillante du moule à poinçon avant réparation

| Dimensions du moule et marge de réparation | Première méthode de réparation Utilisation du poinçonnage à grand jeu | Deuxième méthode de réparation Adopter le poinçonnage à faible écart |

|  | |

| Taille de la matrice de poinçonnage Taille du poinçon Fente latérale unique Indemnité de réparation Indemnité totale de déménagement |  y se référer au tableau 2 δ est égal à 2c plus y |  δ, voir figure 2b δ |

Note : d- taille de base du trou de réparation ;

2. Nombre de réparations

Le nombre de réparations dépend de l'épaisseur du matériau et de la forme de la pièce. Pour les pièces d'une épaisseur inférieure à 3 mm et de forme simple et lisse, une seule réparation est généralement nécessaire ; pour les pièces d'une épaisseur supérieure à 3 mm ou présentant des angles aigus, deux réparations ou plus sont nécessaires pour éviter les déchirures. La distribution de la surépaisseur pour la deuxième réparation est illustrée à la figure 3. Le nombre de réparations peut être déterminé à partir du tableau 5 en fonction de l'épaisseur du matériau et de la complexité de la forme de la pièce.

1-Première réparation

Réparation en 2 secondes

Tableau 5 Fréquence du processus de réparation

| Complexité du contour de la pièce | Matériau Épaisseur / mm | |

| <3 | <3 | |

| Contour lisse sans angles vifs | 1 | 2 |

| Contour complexe avec angles vifs | 2 | 3~4 |

3. Force de réparation

La force nécessaire à la révision peut être calculée approximativement par la formule suivante

Pz=L(δ+0.1tn)τb

où

- L - Longueur du périmètre de la révision (mm) ;

- δ - Surépaisseur totale d'enlèvement (mm) ;

- n - Nombre de pièces serrées simultanément dans la matrice :

- t - Epaisseur du matériau (mm) ;

- τ b - Résistance au cisaillement du matériau (MPa).

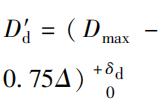

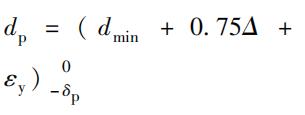

4. Calcul des dimensions de la partie utile du moule de révision

La formule de calcul des dimensions de la partie utile du moule de révision est présentée dans le tableau 6.

Tableau 6 Calcul des dimensions de la partie utile du moule de révision

| Dimensions de la pièce à usiner | Reconditionnement du bord extérieur (procédé) | Reconditionnement du bord intérieur (procédé) |

| Dimensions de la filière de reconditionnement |  | La matrice ne supporte généralement que l'ébauche, et la forme et les dimensions de la cavité n'ont pas besoin d'être strictement spécifiées. |

| Dimensions du poinçon de reconditionnement |  |  |

Remarque :

- D max est la taille limite maximale de la pièce reconditionnée (mm) ;

- d min est la taille limite minimale de la pièce reconditionnée (mm) ;

- Δ est la tolérance de la pièce reconditionnée (mm) ;

- c′-dégagement unilatéral du moule de reconditionnement, 2c'=0,01~0,025mm ;

- δ p , δ d tolérances de fabrication des moules convexes et concaves (mm), δ p =0,2Δ, δ d =0.25Δ ;

- ε y - le rétrécissement de l'orifice après la rénovation

- Pour l'aluminium : ε y =0,005~0,01mm ;

- Laiton : ε y =0,007~0,012mm ;

- Acier doux : ε y =0,008~0,015mm.

5. Autres méthodes de rénovation

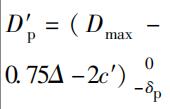

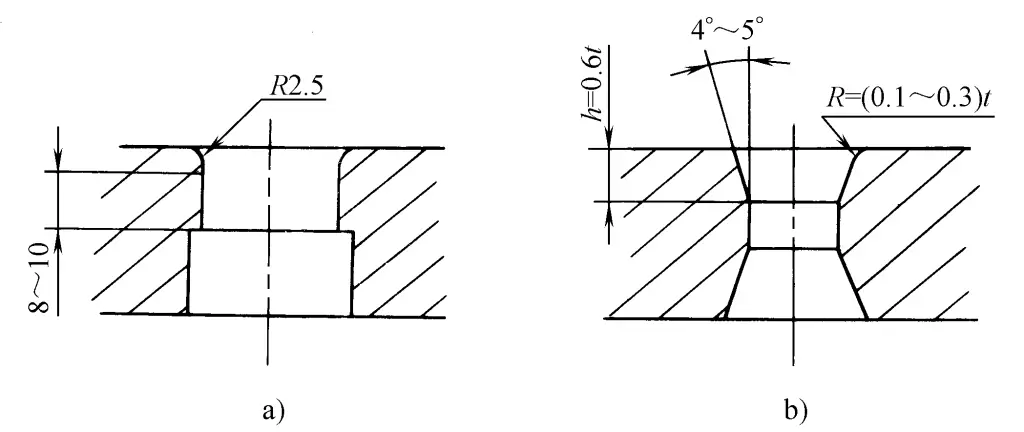

(1) Remise à neuf du brunissage

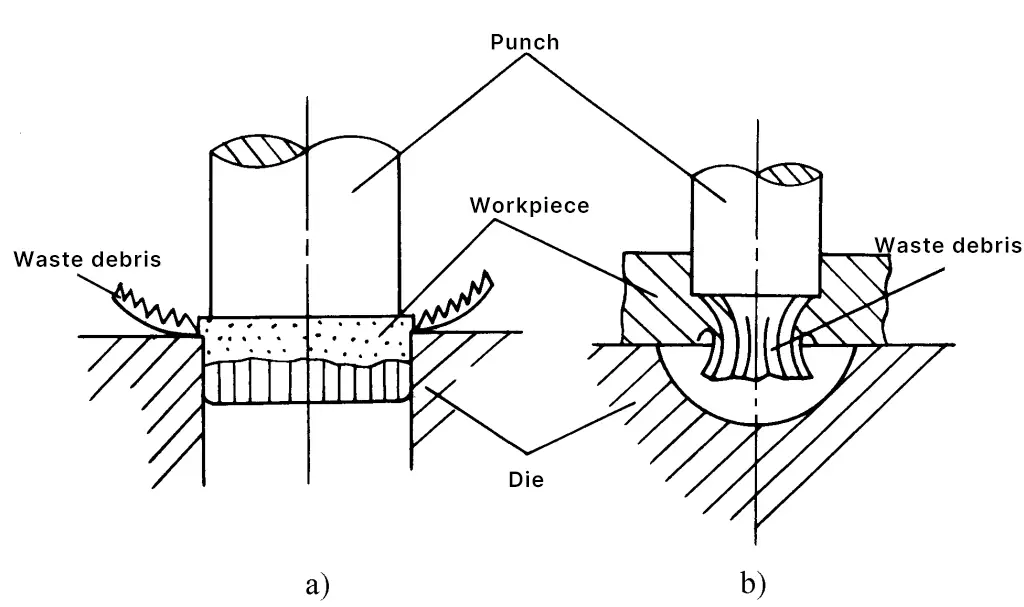

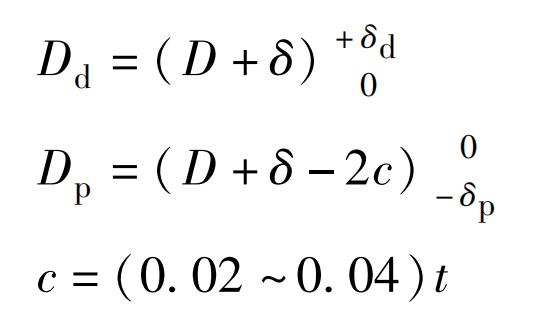

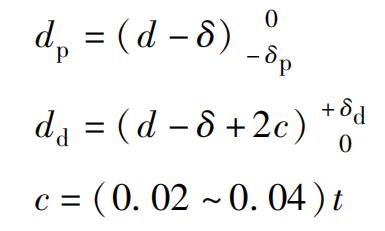

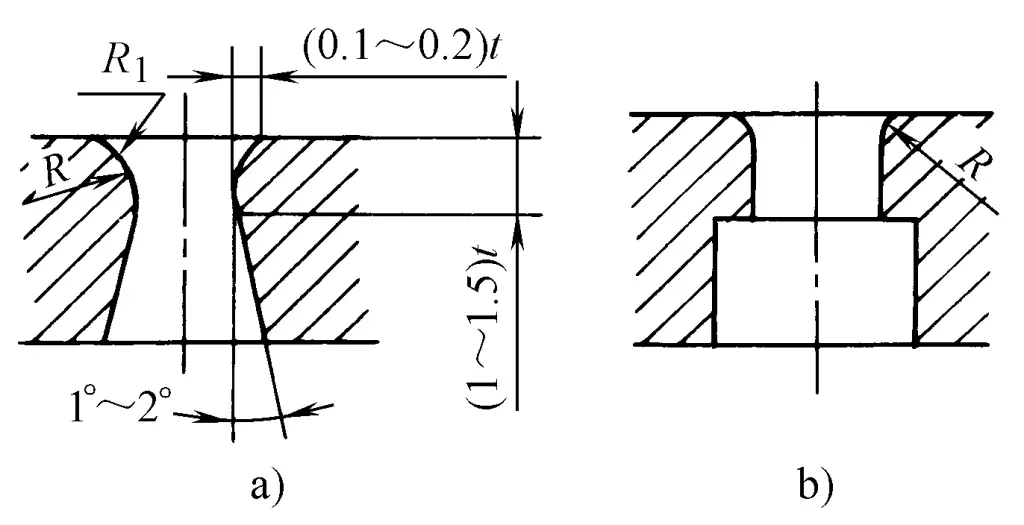

La remise à neuf par brunissage des bords consiste à pousser de force l'ébauche obtenue par poinçonnage ordinaire dans un trou avec un moule concave arrondi ou conique (voir figure 4), en utilisant la déformation plastique superficielle pour obtenir une section transversale nette et lisse. La surépaisseur de brunissage unilatéral est inférieure à 0,04~0,06 mm. Ce procédé ne convient généralement qu'aux matériaux tendres et sa qualité est légèrement inférieure à celle des procédés de remise à neuf par découpage.

a) Moule concave arrondi

b) Moule conique concave

La détermination de la taille de la pièce de travail du moule concave est identique à celle du moule de rénovation, mais comme cette méthode implique une déformation élastique plus importante de la pièce (pour les pièces de moins de 30 mm, la déformation élastique peut atteindre 0,01~0,025 mm) et qu'elle augmente avec l'épaisseur de la pièce rénovée, la taille du moule concave doit être prise en compte en conséquence. La taille du moule convexe est supérieure à celle du moule concave de (0,1~0,2)t.

Finition des bords intérieurs à l'aide d'un mandrin ou d'une bille pressée avec précision (voir figure 5). Ce procédé consiste à utiliser la pression d'un moule convexe pour forcer une bille d'acier (ou un mandrin) d'une grande dureté (63-66 HRC) à traverser un trou sur la pièce légèrement plus petit que la taille requise, en aplatissant la surface du trou. Il peut non seulement traiter des trous circulaires avec une bille, mais aussi des trous non circulaires avec des encoches à l'aide d'un mandrin.

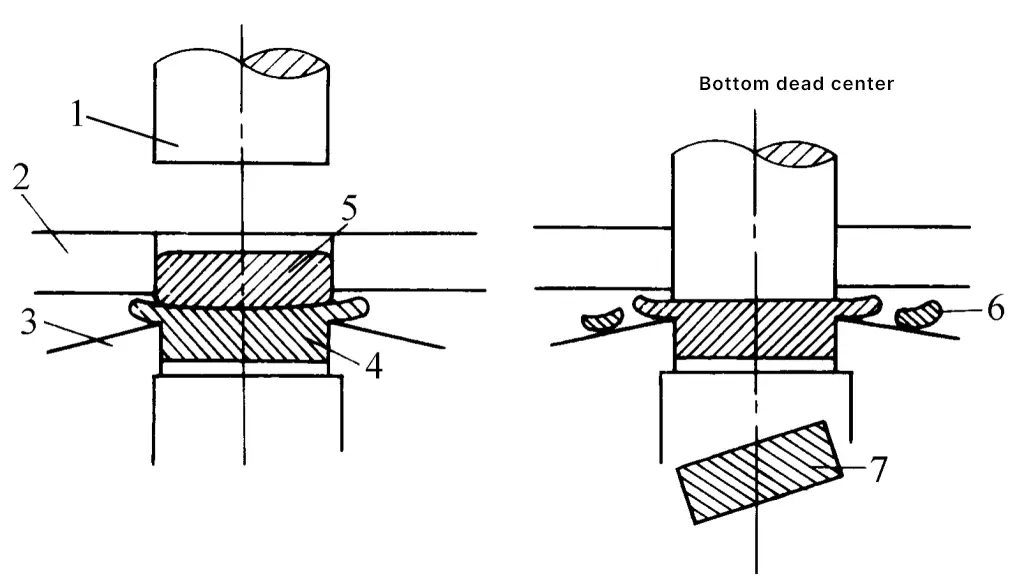

(2) Finition stratifiée

Avec les méthodes de finition habituelles, il faut une grande précision dans la fabrication du moule en raison de l'espace très réduit, et il faut également choisir la surépaisseur de finition optimale. Par conséquent, une surface lisse peut ne pas être obtenue en une seule passe de finition, et la finition stratifiée permet d'éviter les problèmes susmentionnés.

La finition stratifiée consiste à empiler deux flans, le diamètre du moule convexe étant supérieur à celui du moule concave, et le moule convexe exerce une pression sur le flan en cours de finition à travers l'un des flans. Lorsque la finition atteint 2/3 à 3/4 de l'épaisseur de la plaque de découpe, la deuxième découpe est introduite pour la course de finition suivante (voir figure 6).

1-Moule convexe

2-Plaque de guidage

3-Moule concave (avec angle d'attaque)

4 - Finition initiale de l'ébauche à 2/3 ou 3/4 de l'épaisseur de la plaque

5 - Chevauchement des billets pour l'ajustement suivant

6 chips

7-Pièces de travail

Comme le poinçon n'entre pas dans la matrice pendant la remise à neuf, la fabrication de moules est facile. Les matériaux adaptés à la remise à neuf et la gamme des tolérances d'usinage sont plus larges que les méthodes générales de remise à neuf. L'inconvénient est qu'après l'entrée de l'ébauche dans la course suivante, les copeaux doivent être éliminés. Des mesures correspondantes sont donc nécessaires, telles que l'usinage d'un angle d'attaque de 10°~15° ou d'une rainure brise-copeaux sur la face frontale de la matrice, et l'utilisation d'air comprimé à haute pression pour souffler les copeaux. Les grosses bavures constituent un autre problème.

(3) Remise en état des vibrateurs

Pour les petites pièces de haute précision aux formes complexes comme les cames et les engrenages, la rénovation vibratoire peut également être réalisée sur une presse vibrante spéciale équipée d'un coulisseau vibrant qui dispose d'un second moteur pour assurer la vibration du poinçon relié à ce coulisseau. Les pièces placées sur la matrice de rénovation, lorsque la presse avance de 0,05~0,06 mm par course, subissent 1200~2000 impacts brefs par minute.

La déformation lors de la rénovation vibratoire est confinée à un plus petit volume du métal traité, ce qui évite l'extension des fissures de plomb et l'apparition de déchirures. En outre, grâce à l'action vibrante du raclage du bord de la matrice, la surface de cisaillement est lisse et la déformation des pièces est réduite au minimum. Après la remise à neuf, la précision dimensionnelle des pièces peut atteindre 0,05~0,01mm, avec une rugosité de surface Ra de 0,4~0,8μm.

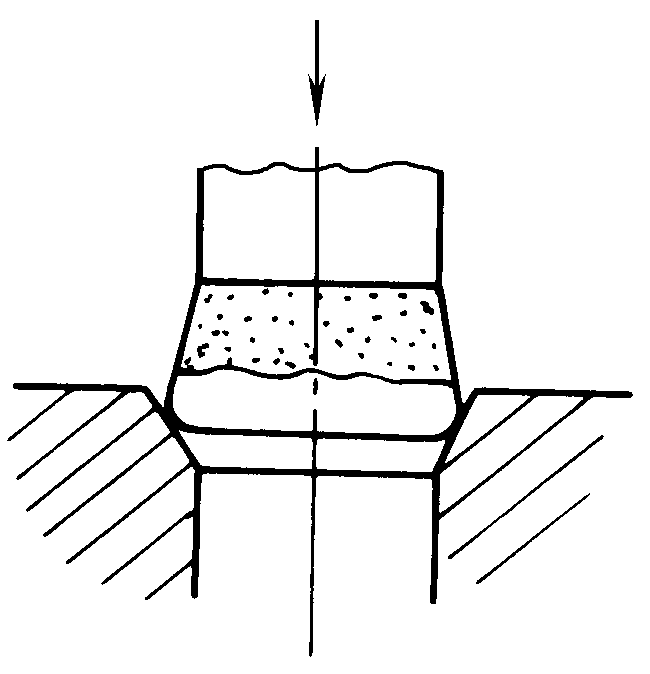

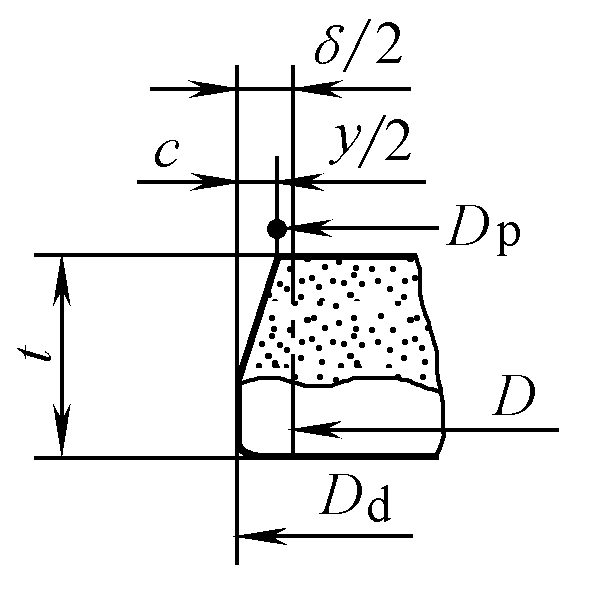

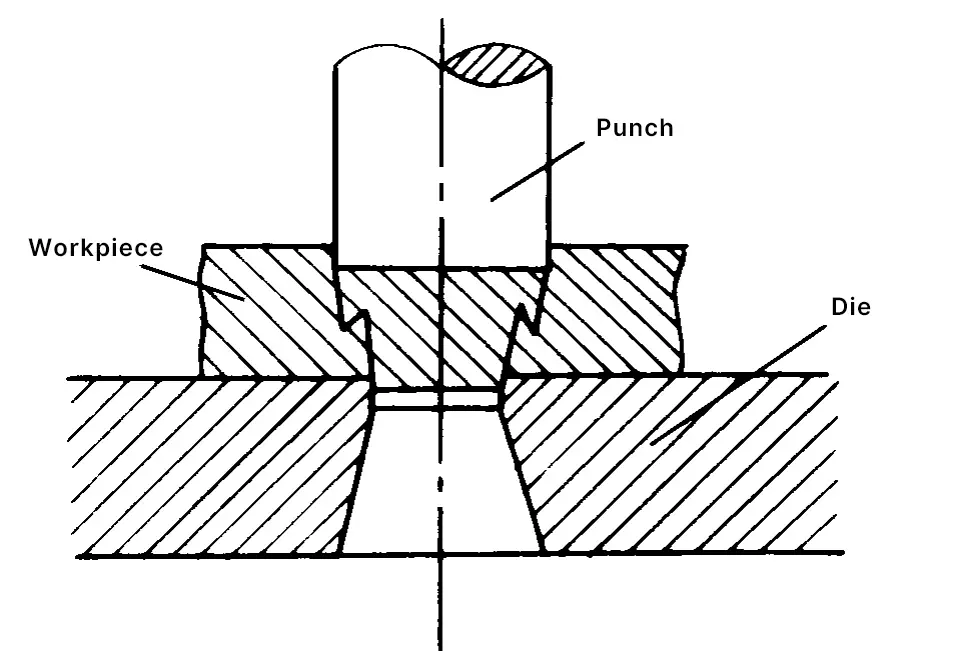

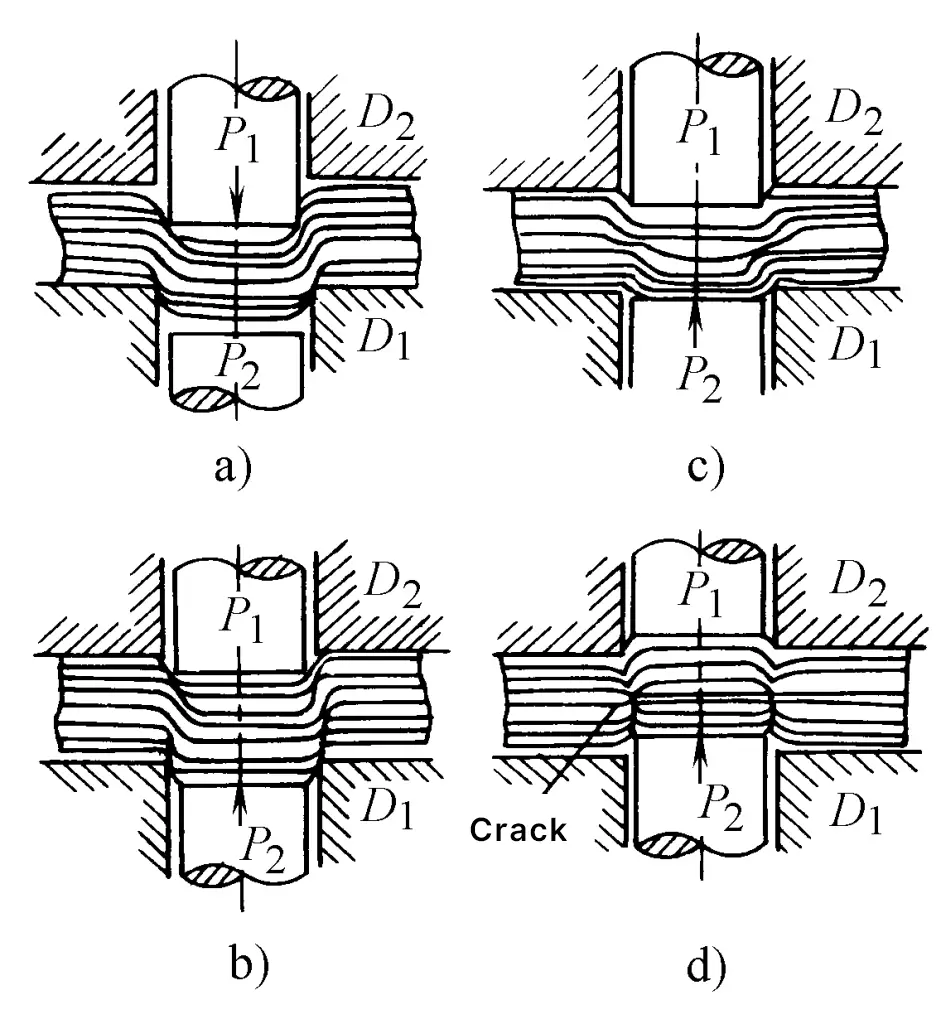

II. Poinçonnage à dégagement négatif

Comme le montre la figure 7, le poinçonnage à jeu négatif est essentiellement un processus composite de poinçonnage et de remise à neuf. La taille du poinçon étant supérieure à celle de la matrice, la direction des fissures qui se produisent pendant le processus de poinçonnage est opposée à celle du poinçonnage ordinaire, ce qui donne une ébauche en forme de cône inversé. Le poinçon continue d'appuyer, poussant l'ébauche dans la matrice, coupant une partie du matériau excédentaire et obtenant une section transversale de meilleure qualité, ce qui équivaut au processus de remise à neuf.

En général, la taille du poinçon est supérieure à celle de la matrice de (0,1~0,2)t. Pour les pièces circulaires, le périmètre sur lequel le poinçon est plus grand que la matrice est uniforme. Pour les pièces présentant des évidements et des saillies, les angles saillants doivent être deux fois plus grands que les autres, soit (0,2~0,4)t, et les parties évidées doivent être réduites de moitié, soit (0,05~0,1)t, comme le montre la figure 8.

Pour obtenir une rugosité de surface plus faible sur la surface cisaillée, un rayon de 0,1~0,3 mm peut être tracé sur le bord de la matrice. Le poinçon étant plus grand que la matrice, il ne doit pas pénétrer dans le trou de la matrice une fois le poinçonnage terminé, mais doit rester à une distance de 0,1~0,2 mm de la surface supérieure de la matrice.

À ce moment-là, l'ébauche n'a pas été complètement pressée dans la matrice, et elle doit l'être pendant le poinçonnage de la pièce suivante. Une fois que la pièce tombe de l'ouverture de la matrice, sa taille augmente de 0,02~0,06 mm en raison de la déformation élastique. Par conséquent, lors de la conception de la partie active de la matrice, cette déformation doit être réduite en conséquence.

Grâce à cette méthode, la rugosité de surface Ra des pièces poinçonnées peut atteindre 0,4~0,8μm, et la précision dimensionnelle peut atteindre IT9 à IT11. Cependant, pour les plaques minces de grande taille d'une épaisseur t≤1,5 mm, une voûte importante peut se produire. En outre, le poinçonnage à jeu négatif ne convient qu'aux matériaux tendres présentant une bonne plasticité, tels que l'aluminium tendre, le cuivre, l'acier tendre, etc. Il est principalement utilisé pour le découpage de précision de plaques extrudées à froid et de certaines pièces plates simples.

La force requise pour le poinçonnage à jeu négatif est beaucoup plus importante que pour le poinçonnage normal, et le moule subit une pression plus importante, ce qui le rend susceptible de se fissurer. Une bonne lubrification peut empêcher le matériau de coller au moule et prolonger sa durée de vie.

La force pour le poinçonnage à jeu négatif P peut être estimée par la formule suivante

Pf=CP

Dans la formule

- P - Normal force de perforation (N) ;

- C - Coefficient, choisi en fonction des différents matériaux : Aluminium : C=1,3~1,6 ; Laiton : C=2,25~2,8 ; Acier doux : C=2.3~2.5.

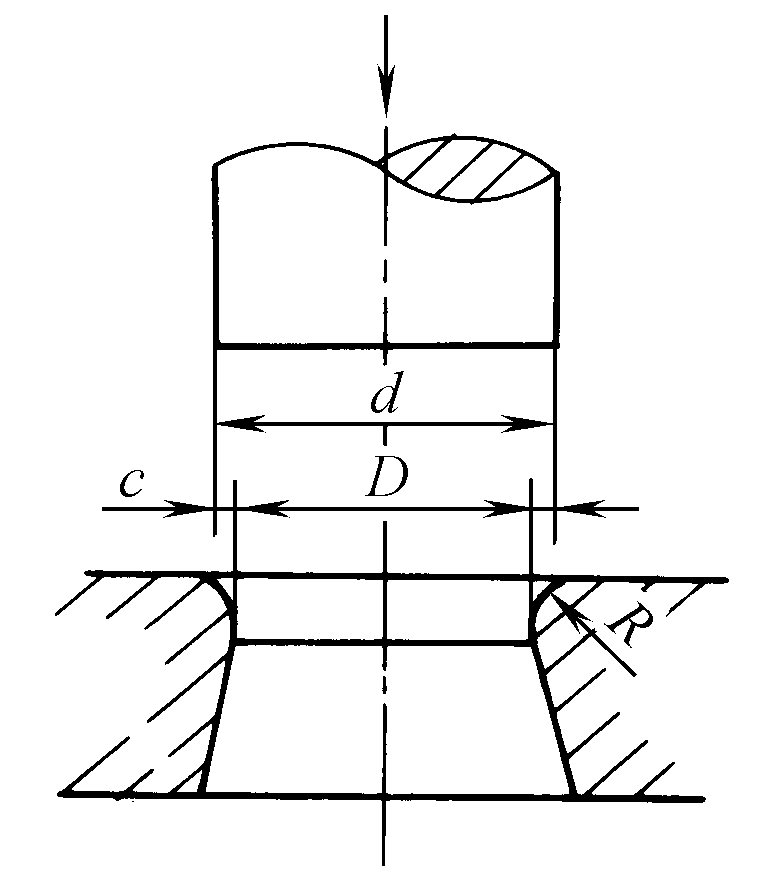

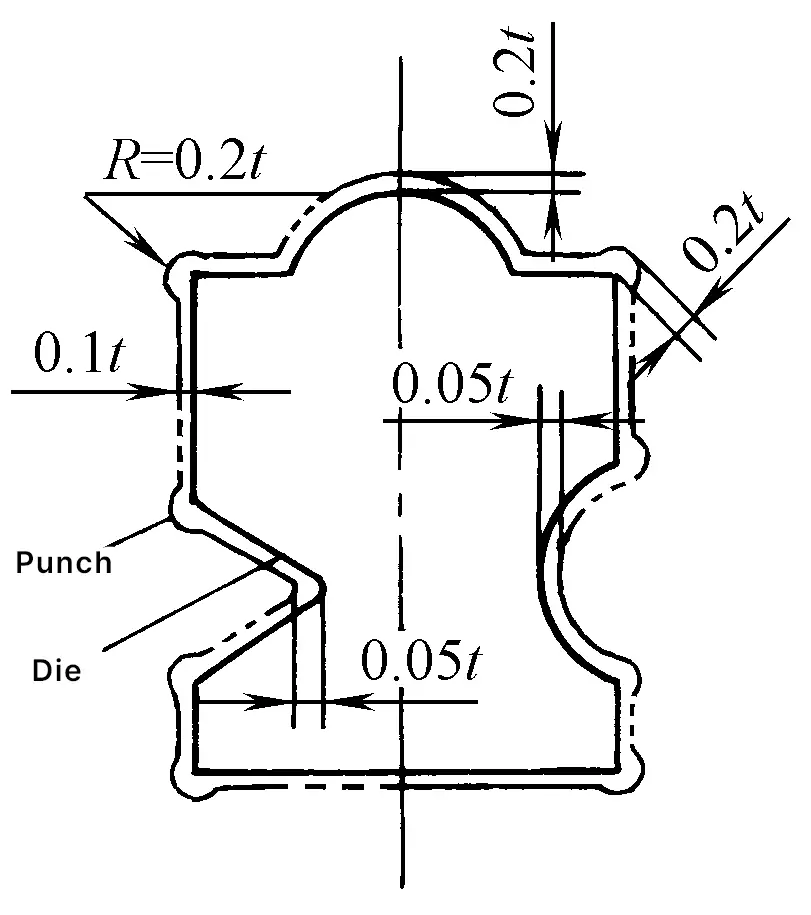

III. Poinçonnage de coins arrondis à faible écart

Lors du découpage, le bord de la matrice présente un petit coin arrondi ou elliptique (voir figure 9), tandis que le poinçon est de forme standard. Lors du poinçonnage, le bord du poinçon a un coin arrondi et la matrice est de forme standard. La double face espace entre le poinçon et la matrice est inférieur à 0,01 ou 0,02 mm et est indépendant de l'épaisseur du matériau.

a) Avec un angle elliptique

b) Avec un coin arrondi

Le fait que le bord de la matrice soit arrondi et que l'écart soit très faible augmente la pression hydrostatique dans la zone de poinçonnage, réduit la contrainte de traction et le bord arrondi réduit également la concentration de la contrainte, ce qui empêche la formation de fissures et permet d'obtenir une surface cisaillée brillante.

La figure 9 montre deux formes de matrices à coins elliptiques ou arrondis. La figure 9a montre une matrice avec un coin elliptique, où l'arc et la connexion de la ligne droite doivent être lisses et uniformes, sans arêtes vives.

Le rayon de l'angle arrondi R1 est indiqué dans le tableau 7, qui est le résultat obtenu pour une pièce de 25 mm de diamètre. Pour d'autres dimensions, on peut choisir 2/3 des valeurs du tableau et augmenter l'angle arrondi si nécessaire au cours du processus de poinçonnage d'essai. Pour des raisons de commodité de fabrication, la matrice illustrée à la figure 9b peut également être utilisée, où le rayon de l'angle arrondi est généralement R=0,1t (t est l'épaisseur du matériau), ou choisi conformément au tableau 8.

Tableau 7 Coin elliptique Rayon de l'angle arrondi R 1 Valeur (Diamètre de la pièce ϕ = 25mm) (Unité : mm)

| Matériau | État des matériaux | Epaisseur du matériau | Rayon du congé de raccordement R 1 |

| Acier doux | Laminés à chaud | 4 | 0.5 |

| 6.4 | 0.8 | ||

| 9.6 | 1.4 | ||

| Laminés à froid | 4 | 0.25 | |

| 6.4 | 0.8 | ||

| 9.6 | 1.1 | ||

| Alliage d'aluminium | Douceur | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Dur | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Cuivre | Douceur | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Dur | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 |

Tableau 8 Valeurs de la matrice concave à angle arrondi R (unité : mm)

| Matériau | Épaisseur du matériau 1 | Epaisseur du matériau 2 | Epaisseur du matériau 3 | Épaisseur du matériau 4 |

| Aluminium | 0.25 | - | 0.25 | 0. 50 |

| Cuivre (T2) | 0.25 | - | 0.5 | (1.00) |

| Acier doux | 0.25 | (0.5) | (1.00) | - |

| Laiton (H70) | (0.25) | - | (1.00) | - |

| Acier inoxydable (0Cr18Ni9) | (0.25) | (0.5) | (1.00) | - |

Note : Les données entre parenthèses sont des valeurs de référence.

Le poinçonnage d'arêtes arrondies à faible dégagement convient aux matériaux présentant une bonne plasticité, tels que l'aluminium doux, le cuivre pur, le laiton et l'acier doux (05F, 08F), etc. La pièce à usiner doit idéalement avoir un contour lisse et uniforme, et les coins arrondis doivent être utilisés à angle droit ou à angle vif pour éviter les déchirures. Lors du calcul de la force de poinçonnage, celle-ci doit être augmentée de 50% sur la base de la force de poinçonnage ordinaire.

La précision d'usinage des pièces peut atteindre IT9 à IT11, et la rugosité de surface Ra peut atteindre 0,4 à 1,6um. Après que la pièce a été poussée hors du trou de la matrice, sa taille augmentera de 0,02 à 0,05 mm en raison de la déformation élastique, ce qui doit être compensé dans la conception du moule.

IV. Poinçonnage vers le haut et vers le bas

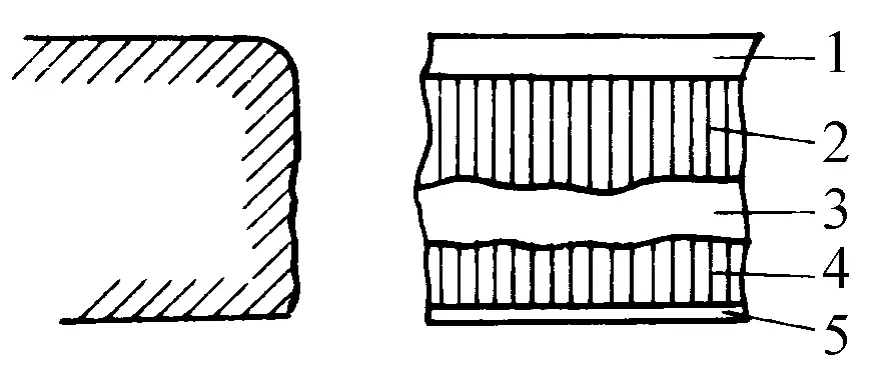

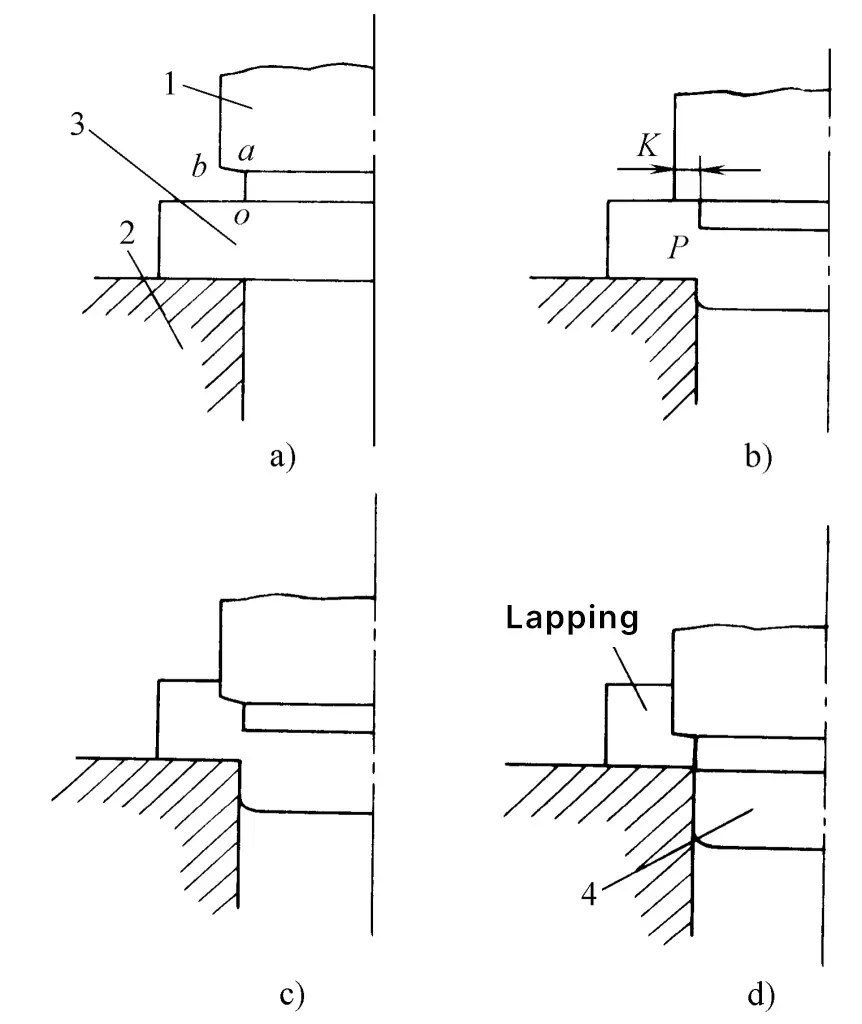

Le processus de poinçonnage de haut en bas (également appelé poinçonnage alternatif) est illustré à la figure 10. Il utilise deux moules convexes pour poinçonner la pièce de haut en bas, en commençant par poinçonner de haut en bas (comme indiqué en a), et en s'arrêtant lorsque le moule convexe supérieur entame le matériau de 15% à 30% de l'épaisseur du matériau. Ensuite, le moule convexe inférieur est utilisé pour poinçonner vers le haut en sens inverse (comme illustré en b, c, d).

Le mécanisme de déformation de cette méthode est similaire à celui du poinçonnage ordinaire, produisant toujours des fissures de cisaillement et des zones de rupture, mais comme elle subit deux poinçonnages, vers le haut et vers le bas, elle peut obtenir deux bandes brillantes, augmentant ainsi la proportion de bandes brillantes dans l'ensemble de la section transversale, et peut éliminer les bavures, améliorant ainsi considérablement la qualité de la section transversale des pièces poinçonnées (voir figure 11).

- 1, 5 - Angle d'effondrement

- 2, 4-Bande lumineuse

- 3-Zone de fracture

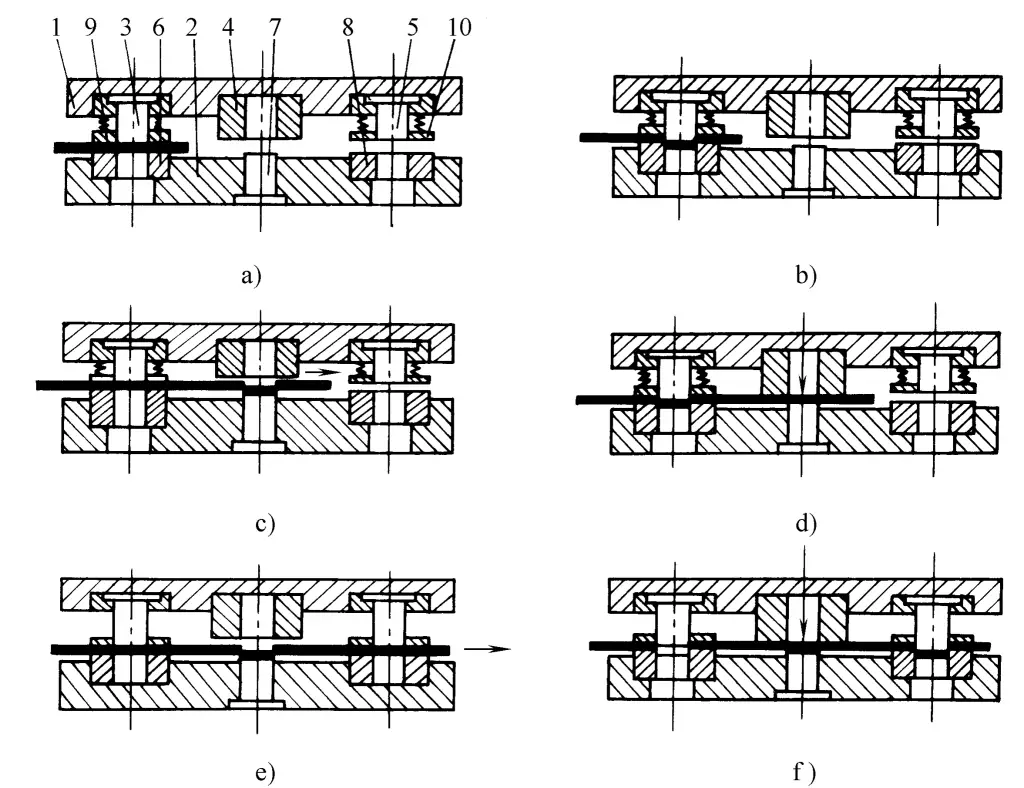

Cependant, comme cette méthode implique une structure de moule plus complexe, elle augmente le temps de poinçonnage et présente des exigences particulières pour l'équipement d'emboutissage, ce qui explique qu'elle soit moins utilisée en production actuellement. Pour éviter l'utilisation d'une presse spécialisée, cette méthode peut également être mise en œuvre avec une matrice progressive à trois stations sur une presse à simple action en trois étapes (voir figure 12).

1-Porte-matrice supérieur

2-Porte-matrice inférieur

3-Matrice de gaufrage

4-Matrice de contre-fusion

5-Matrice convexe de séparation

6-Matrice concave de gaufrage

7-Modèle convexe inversé

8-Matrice concave de poinçonnage de séparation

9-Plaque de pression d'embossage

10-Plaque de pression pour le poinçonnage de séparation

1. Dans la première étape du gaufrage, le matériau n'est pas coupé mais seulement pressé dans une fosse de la zone de poinçonnage (voir figure 12b).

2. Au cours de la deuxième étape, l'ébauche gaufrée est poinçonnée dans la zone de poinçonnage dans la direction opposée à la première étape, jusqu'à ce qu'elle soit encore intacte (voir figure 12d).

3. Au cours de la troisième étape, le poinçonnage est effectué dans la même direction que la première étape, séparant complètement l'ébauche (voir figure 12f).

La pénétration de la matrice lors des étapes de gaufrage et de poinçonnage inversé dépend principalement de l'épaisseur et des performances du matériau. La profondeur de pénétration de la matrice, que ce soit pendant le gaufrage ou le poinçonnage inversé, doit être limitée à un niveau où la zone de poinçonnage n'est pas encore déchirée.

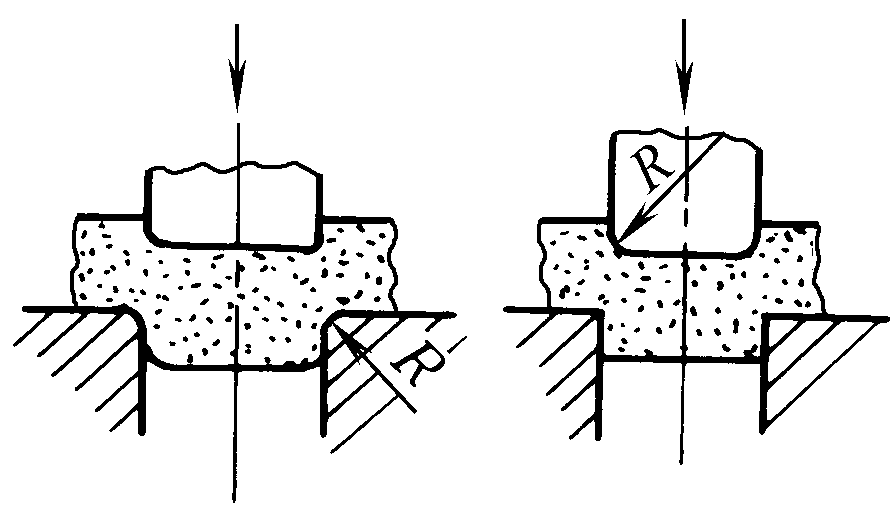

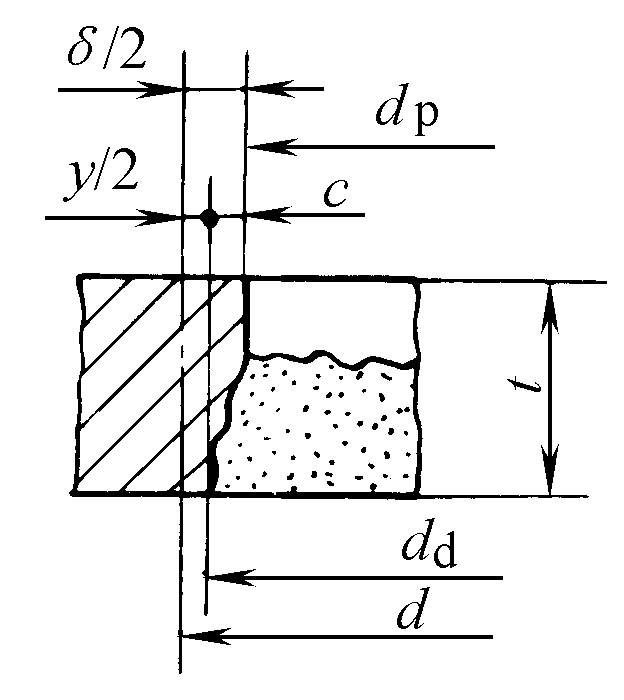

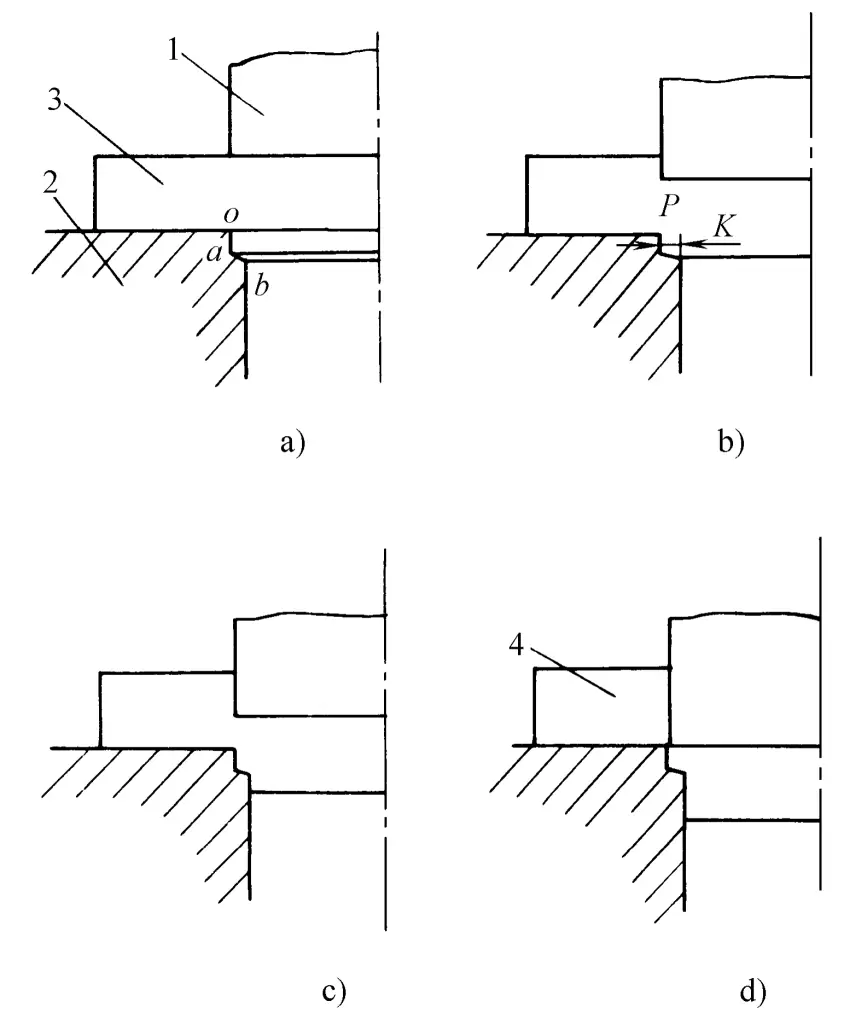

V. Cisaillement synchrone et poinçonnage par écrasement

Le processus de fonctionnement de la méthode de cisaillement et d'écrasement synchrones (c'est-à-dire le poinçonnage par étapes) est illustré à la figure 13. Lorsque le poinçon entame la tôle, le matériau subit une déformation par cisaillement basée sur sa propre plasticité jusqu'à ce que la surface ab du poinçon entre en contact avec la surface de la tôle (voir figure 13a, b). À ce stade, la tôle ne produit pas de fissures de cisaillement, et la durée de cette phase dépend principalement de la plasticité du matériau et de l'état du bord de la matrice.

1-Punch

2-Die

3 feuilles de métal

4-pièces

Au fur et à mesure que le poinçon continue à s'enfoncer, la surface ab du poinçon s'enfonce et s'écrase dans la tôle, et le matériau comprimé établit une pression hydrostatique suffisamment importante dans la zone de cisaillement P pour renforcer la plasticité du matériau, supprimer la formation de fissures de cisaillement et permettre à la déformation plastique par cisaillement de se poursuivre tout au long de l'opération de cisaillement. processus de cisaillement. Lorsque la face frontale du poinçon entre juste dans le trou de la matrice, la séparation précise de la tôle est enfin achevée (voir figure 13c, d).

Dans le processus de cisaillement susmentionné, la plasticité inhérente au matériau est utilisée de manière appropriée, puis une pression hydrostatique suffisamment importante est appliquée en temps voulu pour supprimer la formation de fissures de cisaillement.

Au fur et à mesure que la surface ab du poinçon s'enfonce, la pression hydrostatique devient de plus en plus importante, compensant ainsi la réduction progressive de la plasticité de la tôle au cours du processus de cisaillement. Dans la partie active du poinçon, la fonction principale de la section ao est de contrôler le moment de l'augmentation initiale de la pression hydrostatique, tandis que la fonction principale de la surface ab est de contrôler l'ampleur de la pression hydrostatique. En modifiant leurs dimensions, ils peuvent s'adapter à des tôles de performances et d'épaisseurs différentes.

Le même principe permet d'obtenir un poinçonnage de précision, comme le montre la figure 14. À ce stade, les déchets de poinçonnage doivent être évacués par le dessus de la matrice.

1-Punch

2-Die

3. Matériau de la feuille

4-pièces

La clé technique de cette méthode consiste à déterminer raisonnablement la forme et la taille de la partie active du poinçon de découpage (ou de la matrice de découpage) et à sélectionner les valeurs recommandées en fonction des différentes plasticités du matériau.

- La longueur de la section ao est de (0,15~0,35)t ;

- La largeur horizontale de la surface ab K=(0,1~0,4)t ;

- L'angle entre la surface ab et le plan horizontal est de 0°~20° ;

- L'écart unilatéral entre la section ao du poinçon (ou de la matrice) et la matrice (ou le poinçon) est de 0,01~0,05mm ;

- Le rayon du bord de la matrice de découpage (ou du poinçon) est de 0,05~0,2 mm.

Grâce à cette méthode, des expériences ont été menées sur du cuivre pur, un alliage d'aluminium, du laiton, de l'acier 08, de l'acier 25 (acier laminé à chaud) et un alliage de zinc à l'aide d'un moule à plaque de guidage sur une presse conventionnelle, et toutes ont permis d'obtenir des surfaces de cisaillement parfaitement lisses. En outre, pour le laiton au plomb, qui est difficile à poinçonner avec précision, cette méthode permet à la surface cisaillée de la pièce d'atteindre presque 0,9t (t étant l'épaisseur du matériau).