L'amélioration de l'usinabilité des matériaux des pièces à usiner, la sélection raisonnable des fluides de coupe, le choix raisonnable des paramètres géométriques de l'outil et des quantités de coupe sont des mesures importantes pour améliorer la qualité de l'usinage, l'efficacité de l'usinage et la réduction des coûts d'usinage.

I. Amélioration de l'usinabilité des matériaux des pièces à usiner

L'usinabilité des matériaux des pièces fait référence à la facilité avec laquelle le matériau de la pièce peut être usiné dans certaines conditions de coupe. L'étude de l'usinabilité a pour but de trouver des moyens d'améliorer l'usinabilité des matériaux.

1. Indicateurs de mesure de l'usinabilité des matériaux des pièces à usiner

L'usinabilité des matériaux des pièces à usiner est liée à leur composition chimique, traitement thermique l'état, la structure métallographique, les propriétés physiques et mécaniques et les conditions de coupe du matériau. L'usinabilité peut être mesurée par des indicateurs tels que la durée de vie de l'outil, la force de coupe, la température de coupe et la valeur de rugosité de la surface usinée.

Lors de la découpe de matériaux métalliques ordinaires, l'usinabilité du matériau est évaluée en fonction de l'épaisseur admissible du matériau. vitesse de coupe v60 lorsque la durée de vie de l'outil est de 60 minutes ; lors de la coupe de matériaux difficiles à usiner, l'usinabilité du matériau est évaluée par la valeur v20 valeur.

L'usinabilité d'un matériau donné est relative à un autre matériau, l'usinabilité est donc relative. Lorsque l'on parle de l'usinabilité de l'acier, le v 60 de 45 aciers (170~229HBW, σb =637MPa) est généralement utilisée comme référence, notée v060 et le rapport entre v60 tov 060 d'autres matériaux s'appelle l'usinabilité relative, c'est-à-dire,

Kr=v60/v060

Lorsque Kr >1, le matériau est plus facile à usiner que l'acier 45, et l'usinabilité est bonne ; lorsque Kr <1, le matériau est plus difficile à usiner que l'acier 45 et l'usinabilité est médiocre. Le tableau 2-5 présente l'usinabilité relative et sa classification.

Tableau 1 Usinabilité relative et sa classification

| Classe d'usinabilité | Classification des matériaux de la pièce | Usinabilité relative K | Matériaux représentatifs | |

| 1 | Matériaux très faciles à usiner | Métaux non ferreux généraux | >3.0 | Alliage d'aluminium et de magnésium, ZnCuAll0Fe3 |

| 2 | Matériaux faciles à usiner | Acier à coupe franche | 2.5~3.0 | Recuit 15Cr, acier pour machines automatiques |

| 3 | Acier relativement facile à usiner | 1.6~2.5 | Acier normalisé 30 | |

| 4 | Matériaux ordinaires | Acier général, fonte | 1.0~1.6 | #45 acier, fonte grise, acier de construction |

| 5 | Matériaux légèrement difficiles à usiner | 0.65~1.0 | Acier trempé et revenu 2Cr13, 85 | |

| 6 | Matériaux difficiles à usiner | Matériaux relativement difficiles à usiner | 0.5~0.65 | Trempé et revenu 45Cr, trempé et revenu 65Mn |

| 7 | Matériaux difficiles à usiner | 0.15~0.5 | 1Cr18Ni9Ti, 50CrV trempé, certains alliages de titane | |

| 8 | Matériaux très difficiles à usiner | <0.15 | Superalliages coulés à base de nickel, certains alliages de titane | |

2. Mesures visant à améliorer l'usinabilité des matériaux des pièces à usiner

(1) Choisir un acier facile à couper

L'acier facile à découper est un matériau qui contient des additifs pour améliorer l'usinabilité sans réduire les propriétés mécaniques. Lors de l'usinage de ce type de matériau, la durée de vie de l'outil est longue, la force de coupe est faible, les copeaux se brisent facilement et la qualité de la surface de la pièce usinée est bonne.

(2) Effectuer un traitement thermique approprié

L'acier à haute teneur en carbone, l'acier à outils et d'autres matériaux à dureté élevée peuvent être recuits pour réduire la dureté et améliorer ainsi l'usinabilité. L'acier à faible teneur en carbone peut être soumis à des processus tels que la normalisation et l'étirage à froid afin de réduire la plasticité et d'augmenter la dureté, ce qui facilite la coupe.

Les aciers à teneur moyenne en carbone peuvent également être traités thermiquement par normalisation afin d'obtenir une microstructure et une dureté uniformes, ce qui améliore l'usinabilité.

(3) Sélectionner raisonnablement les matériaux de l'outil

Sélectionner des matériaux d'outils qui correspondent aux propriétés et aux exigences du matériau de la pièce à usiner.

(4) Sélection des méthodes d'usinage

Choisir des méthodes d'usinage adaptées aux propriétés et aux exigences du matériau de la pièce à usiner. Avec le développement des technologie de coupeDe nouvelles méthodes d'usinage sont apparues, telles que la coupe chauffée, la coupe à basse température et la coupe par vibration, dont certaines permettent d'usiner efficacement des matériaux difficiles à usiner.

II. Sélection raisonnable des fluides de coupe

L'utilisation correcte des fluides de coupe peut améliorer les conditions de coupe, réduire l'usure de l'outil et améliorer la qualité de la surface usinée, ce qui en fait un moyen efficace d'améliorer l'efficacité de la coupe des métaux.

1. Fonctions des fluides de coupe

(1) Fonction de refroidissement

Lorsque le liquide de coupe est versé dans la zone de coupe, il réduit la friction entre les copeaux, l'outil et la pièce à usiner par conduction, convection et vaporisation, réduisant ainsi la production de chaleur. Il évacue également la chaleur générée, abaissant ainsi la température de coupe et produisant un effet de refroidissement.

(2) Fonction de lubrification

La fonction de lubrification du liquide de coupe est assurée par la formation d'un film d'huile lubrifiant entre l'outil, les copeaux et les surfaces de la pièce.

(3) Fonctions de nettoyage et d'antirouille

La fonction de nettoyage du liquide de coupe élimine les copeaux fins et les particules abrasives qui adhèrent à la machine-outil, à l'outil de coupe et aux fixations, ce qui évite les rayures sur la surface usinée et réduit l'usure de l'outil.

L'efficacité de la fonction de nettoyage dépend de l'huile, de la fluidité et de la pression du liquide de coupe. L'ajout d'additifs antirouille au liquide de coupe peut former un film protecteur sur surfaces métalliquesLa machine-outil, l'outil de coupe et la pièce à usiner ne sont pas corrodés par le milieu ambiant.

2. Types de fluides de coupe

(1) Fluides de coupe solubles dans l'eau

Les fluides de coupe hydrosolubles comprennent principalement les solutions aqueuses, les émulsions et les fluides synthétiques.

1) Solutions aqueuses

Les solutions aqueuses sont des fluides de coupe dont le composant principal est l'eau, à laquelle sont ajoutés des additifs antirouille. En raison de la conductivité thermique, de la capacité thermique spécifique et de la chaleur de vaporisation élevées de l'eau, les solutions aqueuses assurent principalement une fonction de refroidissement. En raison de leur faible capacité de lubrification, elles sont principalement utilisées dans les processus d'usinage grossier et de rectification ordinaire.

2) Émulsions

Les émulsions sont des fluides de coupe obtenus en diluant de l'huile émulsifiée avec de l'eau 95% à 98% (en volume). L'huile émulsifiée est formulée à partir d'huile minérale et d'émulsifiants. Les émulsifiants permettent à l'huile minérale de s'émulsionner avec l'eau, formant ainsi un liquide de coupe stable.

3) Fluide chimique synthétique

Le fluide synthétique chimique est composé d'eau, de divers surfactants et d'additifs chimiques. Il possède de bonnes propriétés de refroidissement, de lubrification, de nettoyage et d'antirouille. Le fluide synthétique ne contient pas d'huile, ce qui permet d'économiser de l'énergie.

(2) Fluide de coupe soluble dans l'huile

Les fluides de coupe solubles dans l'huile comprennent principalement l'huile de coupe et l'huile de coupe extrême pression.

1) Huile de coupe

L'huile de coupe est un fluide de coupe composé principalement d'huile minérale et de certains additifs. Les huiles minérales utilisées pour l'huile de coupe comprennent principalement l'huile pour système à perte totale, l'huile diesel légère et le kérosène. L'huile de coupe remplit principalement une fonction de lubrification.

2) Huile de coupe extrême pression

L'ajout d'additifs extrême-pression tels que le soufre, le chlore et le phosphore à l'huile de coupe permet d'améliorer considérablement l'effet de lubrification et la fonction de refroidissement, l'huile sulfurisée étant la plus utilisée.

(3) Lubrifiants solides

Le lubrifiant solide couramment utilisé est le disulfure de molybdène, qui forme un film lubrifiant avec un coefficient de frottement très faible, une résistance à la température élevée et une résistance à la pression élevée. Il peut être appliqué sur la surface de l'outil pendant la coupe ou ajouté au liquide de coupe.

3. Sélection et utilisation raisonnables des fluides de coupe

(1) Sélection raisonnable des fluides de coupe

Les fluides de coupe doivent être raisonnablement sélectionnés en fonction des conditions spécifiques telles que le matériau de la pièce, le matériau de l'outil, la méthode de traitement et les exigences techniques.

Les outils en acier rapide résistent mal à la chaleur et nécessitent l'utilisation de fluides de coupe. Lors de l'usinage d'ébauche, le refroidissement est l'objectif principal, et il est également souhaitable de réduire l'effort de coupe et la consommation d'énergie. Une émulsion de 3% à 5% peut être utilisée. Lors de l'usinage de finition, l'objectif principal est d'améliorer la qualité de la surface de la pièce, de réduire l'usure de l'outil et de minimiser l'accumulation d'arêtes. Une émulsion de 15% à 20% (en volume) peut être utilisée.

Les outils en carbure ont une grande résistance à la chaleur et ne nécessitent généralement pas de fluides de coupe. Si des fluides de coupe doivent être utilisés, ils doivent être fournis en continu et en quantité suffisante. Dans le cas contraire, les tensions internes provoquées par un refroidissement et un réchauffement soudains entraîneront des fissures dans l'outil.

Le découpage de la fonte ne nécessite généralement pas de liquide de coupe en raison de la formation de copeaux fragmentés. Lors du découpage d'alliages de cuivre et de métaux non ferreux, les fluides de coupe contenant du soufre ne sont généralement pas utilisés afin d'éviter la corrosion de la surface de la pièce. Le découpage des alliages d'aluminium ne nécessite généralement pas de fluides de coupe, mais lors de l'alésage et du filetage, un mélange de kérosène et d'huile de machine dans un rapport volumétrique de 5:1 ou de l'huile diesel légère est souvent ajouté. Si les exigences ne sont pas élevées, une émulsion peut également être utilisée.

(2) Méthodes d'utilisation des fluides de coupe

L'utilisation raisonnable des fluides de coupe est très importante. L'emplacement, l'adéquation et la méthode de versement ont une incidence directe sur l'efficacité du liquide de coupe.

La zone de déformation de la coupe est la principale zone de production de chaleur, et le liquide de coupe doit être versé dans cette zone autant que possible. Le liquide de coupe doit donc être versé dans cette zone autant que possible. les types et la sélection des fluides de coupe sont présentées dans le tableau 2.

Tableau 2 Types et sélection des fluides de coupe

| Non. | Nom | Composition | Principales utilisations | |

| 1 | Solution aqueuse | Solution de nitrate de sodium, de carbonate de sodium, etc., dissoute dans l'eau et diluée 100 à 200 fois avec de l'eau. | Broyage | |

| 2 | Emulsion | (1) Très peu d'huile minérale, principalement de l'huile émulsifiée avec des surfactants, diluée 40 à 80 fois avec de l'eau, avec de bonnes performances de refroidissement et de nettoyage. | Tournage, perçage | |

| (2) L'huile émulsifiée est principalement composée d'huile minérale et d'une petite quantité de surfactant, diluée dans 10 à 20 fois de l'eau, et présente de bonnes performances en matière de refroidissement et de lubrification. | Tournage, filetage | |||

| (3) Des additifs sont ajoutés à l'émulsion. | Tournage et perçage à grande vitesse | |||

| 3 | Huile de coupe | (1) Huile minérale (huile L-AN15 ou L-AN32 pour les systèmes à perte totale) utilisée seule | Taillage d'engrenages, façonnage d'engrenages | |

| (2) Huile minérale mélangée à de l'huile végétale ou animale pour former une huile mixte, avec de bonnes performances de lubrification. | Tournage de filets de précision | |||

| (3) Des additifs sont ajoutés à l'huile minérale ou à l'huile mixte pour former l'huile extrême pression. | Taillage d'engrenages à grande vitesse, façonnage d'engrenages, filetage, etc. | |||

| 4 | Autres | Le CO liquide2 | Principalement utilisé pour le refroidissement | |

| Disulfure de molybdène + acide stéarique + paraffine sous forme de crayon, appliqué sur la surface de l'outil | Filetage | |||

III. Sélection raisonnable des paramètres géométriques de l'outil

L'outil est l'instrument direct du processus de coupe. La rationalité de sa structure et de ses paramètres géométriques joue un rôle très important dans la qualité et l'efficacité du processus de coupe. Une sélection raisonnable des paramètres géométriques de l'outil permet d'exploiter pleinement ses performances de coupe. Un vieux dicton chinois, "Pour faire du bon travail, il faut d'abord affûter ses outils", illustre ce principe.

Les paramètres géométriques raisonnables de l'outil désignent les paramètres géométriques qui peuvent assurer une productivité élevée et un faible coût de traitement tout en garantissant la qualité du traitement.

Le contenu de base des paramètres géométriques de l'outil comprend :

- La forme de l'arête de coupe, telle que l'arête droite, l'arête en zigzag, l'arête en arc, l'arête ondulée, etc., affecte directement la forme de la couche de coupe. Le choix d'une forme d'arête de coupe raisonnable a un effet direct sur l'amélioration de la durée de vie de l'outil, l'amélioration de la qualité de la surface de la pièce, l'amélioration de la résistance aux vibrations de l'outil et la modification de la forme des copeaux.

- La forme de la section transversale de l'arête de coupe : arête vive, chanfrein négatif, chanfrein anti-vibrations, arête arrondie, bande d'arête, etc. Le choix judicieux de ces formes est important pour améliorer la productivité de la coupe, la qualité de la surface et la rentabilité.

- La forme de la face de l'outil, telle que la rainure pour les copeaux, la plate-forme de brise-copeaux, le meulage à double tranchant de la face arrière de l'outil, etc., qui affecte directement la force de coupe, la température de coupe, l'usure et la durée de vie de l'outil, ainsi que le contrôle des copeaux.

- Angles de l'outil, y compris l'angle de coupe, l'angle de dépouille, l'angle de l'arête de coupe principale, l'angle d'inclinaison de l'arête de coupe, l'angle de dépouille secondaire, l'angle de l'arête de coupe secondaire, etc.

Les paramètres géométriques de l'outil constituent un ensemble organique, avec des interconnexions et des contraintes entre les paramètres. L'influence de chaque paramètre sur les performances de coupe au cours du processus de coupe présente à la fois des aspects positifs et négatifs.

Par conséquent, lors de la sélection des paramètres géométriques de l'outil, il convient de partir des conditions de production spécifiques, de se concentrer sur les principales contradictions, c'est-à-dire les principaux paramètres affectant les performances de coupe, et d'examiner et d'analyser de manière approfondie les relations entre les paramètres afin d'exploiter pleinement les effets bénéfiques de chaque paramètre et de limiter et de surmonter les effets négatifs.

1. Sélection de l'angle de coupe et de la face avant de l'outil

(1) Fonction de l'angle de coupe

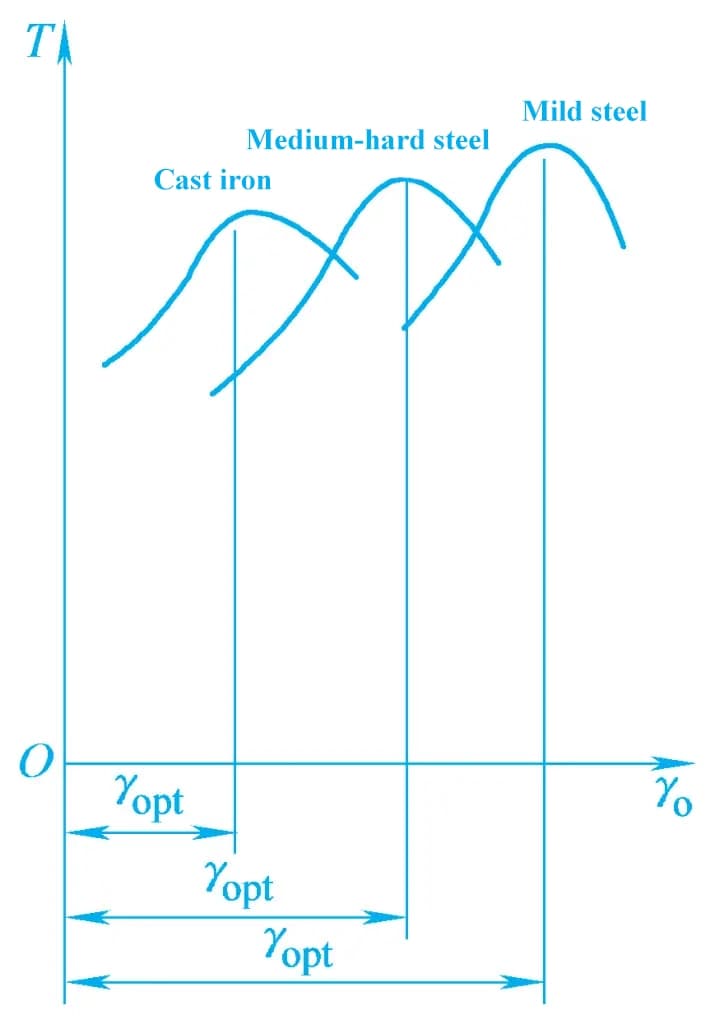

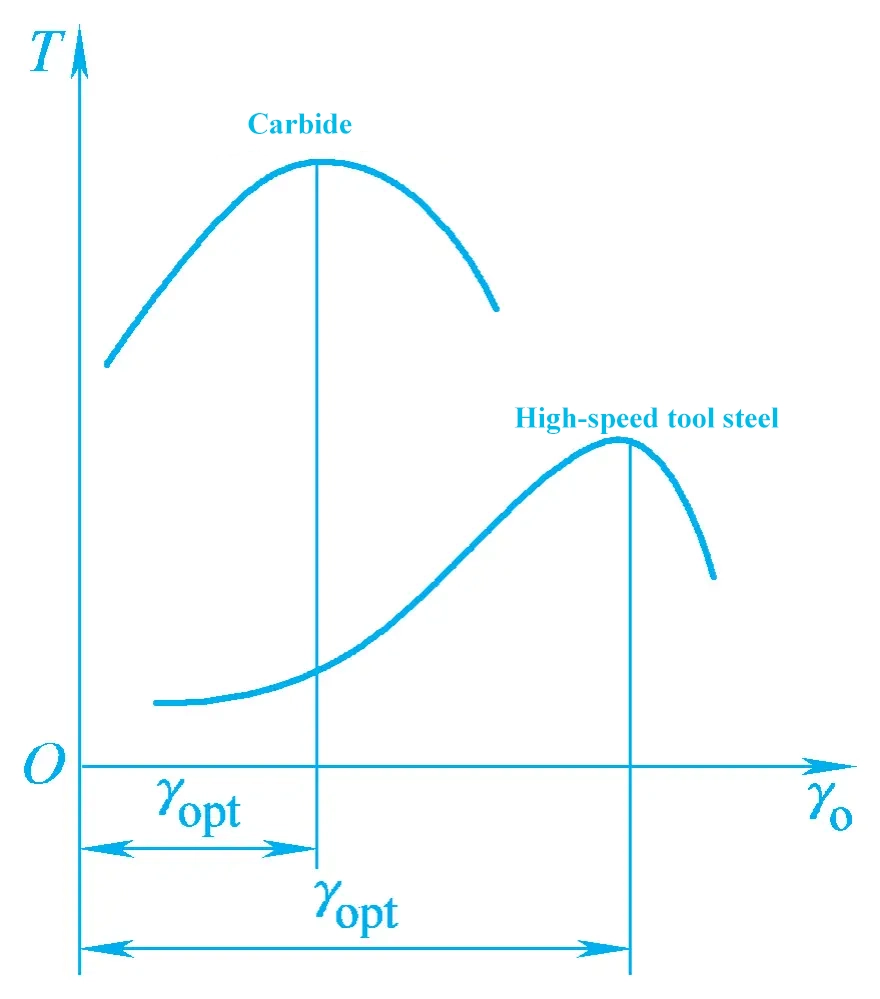

L'augmentation de l'angle de coupe peut réduire la déformation et le frottement de la coupe, diminuer la force et la température de coupe, réduire l'usure de l'outil, améliorer la qualité du traitement et empêcher l'accumulation de l'arête. Toutefois, un angle de coupe trop important peut affaiblir la résistance de l'arête de coupe et la capacité de dissipation de la chaleur, ce qui favorise l'écaillage de l'arête. Par conséquent, l'angle de coupe ne doit être ni trop petit ni trop grand et doit avoir une valeur raisonnable, comme le montrent les figures 1 et 2.

(2) Principes de sélection de l'angle de coupe

1) Choisir l'angle de coupe en fonction des propriétés du matériau de la pièce à usiner

Comme le montre la figure 1, plus la plasticité du matériau à usiner est grande, plus l'angle de coupe doit être important. En effet, l'augmentation de l'angle de coupe permet de réduire la déformation de la coupe et d'abaisser la température de coupe.

Lors de l'usinage de matériaux fragiles, on obtient généralement des copeaux fragmentés, la déformation de la coupe est minimale, la zone de contact entre le copeau et la face de coupe est petite, et plus l'angle de coupe est grand, plus la résistance de l'arête de coupe est faible. Pour éviter l'écaillage de l'arête, il convient de choisir un angle de coupe plus petit. Lorsque la résistance et la dureté du matériau de la pièce à usiner sont plus élevées, il convient de choisir un angle de coupe plus petit afin de garantir une résistance et une zone de dissipation thermique suffisantes de l'arête de coupe et d'éviter l'écaillage de l'arête et l'usure excessive de l'outil.

2) Sélectionner l'angle de coupe en fonction des propriétés du matériau de l'outil

Comme le montre la figure 2, il est possible d'utiliser un angle de coupe plus important lorsque l'on utilise des matériaux d'outils plus résistants et plus tenaces (tels que l'acier à outils rapide), et un angle de coupe plus faible lorsque l'on utilise des matériaux d'outils moins résistants et moins tenaces (tels que le carbure cémenté).

3) Choisir l'angle de coupe en fonction de la nature de l'usinage

Lors de l'usinage d'ébauche, la profondeur de coupe et la vitesse d'avance sélectionnées sont relativement importantes. Pour réduire la déformation de la coupe et améliorer la durée de vie de l'outil, il convient de choisir un angle de coupe plus important.

Toutefois, en raison des irrégularités et des surfaces dures de l'ébauche, il convient de choisir un angle de coupe plus petit pour améliorer la résistance de l'arête de coupe ; pendant l'usinage de finition, la profondeur de coupe et la vitesse d'avance choisies sont plus petites, et la force de coupe est plus faible. Pour assurer une arête de coupe nette et garantir la qualité de l'usinage, un angle de coupe plus important peut être sélectionné. Le tableau 3 fournit des valeurs de référence pour des angles de coupe raisonnables d'outils de tournage en carbure cémenté.

Tableau 3 Valeurs de référence pour des angles de coupe raisonnables des outils de tournage en carbure cémenté

| Matériau de la pièce | Angle d'inclinaison raisonnable | |

| Tournage brutal | Finir le tournage | |

| Acier à faible teneur en carbone | 20°~25° | 25°~30° |

| Acier à moyenne teneur en carbone | 10°~15° | 15°~20° |

| Acier allié | 10°~15° | 15°~20° |

| Acier trempé | -15°~-5° | |

| Acier inoxydable (austénitique) | 15°~20° | 20°~25° |

| Fonte grise | 10°~15° | 5°~10° |

| Cuivre et alliages de cuivre | 10°~15° | 5°~10° |

| Aluminium et alliages d'aluminium | 30°~35° | 35°~40° |

| Alliage de titane Rm ≤1.177GPa | 5°~10° | |

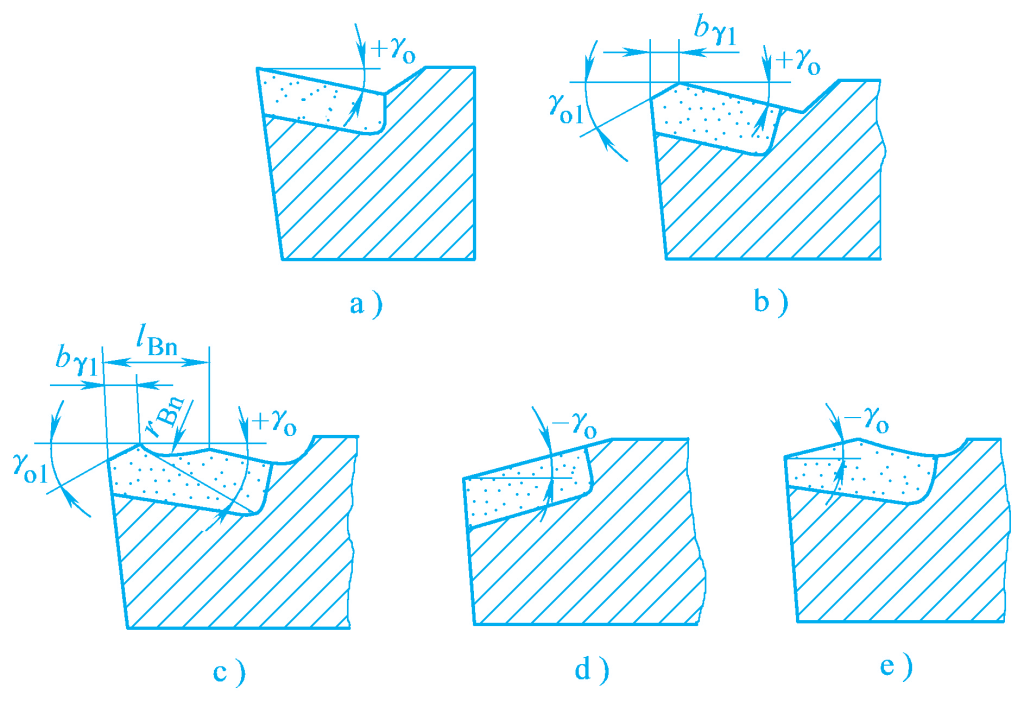

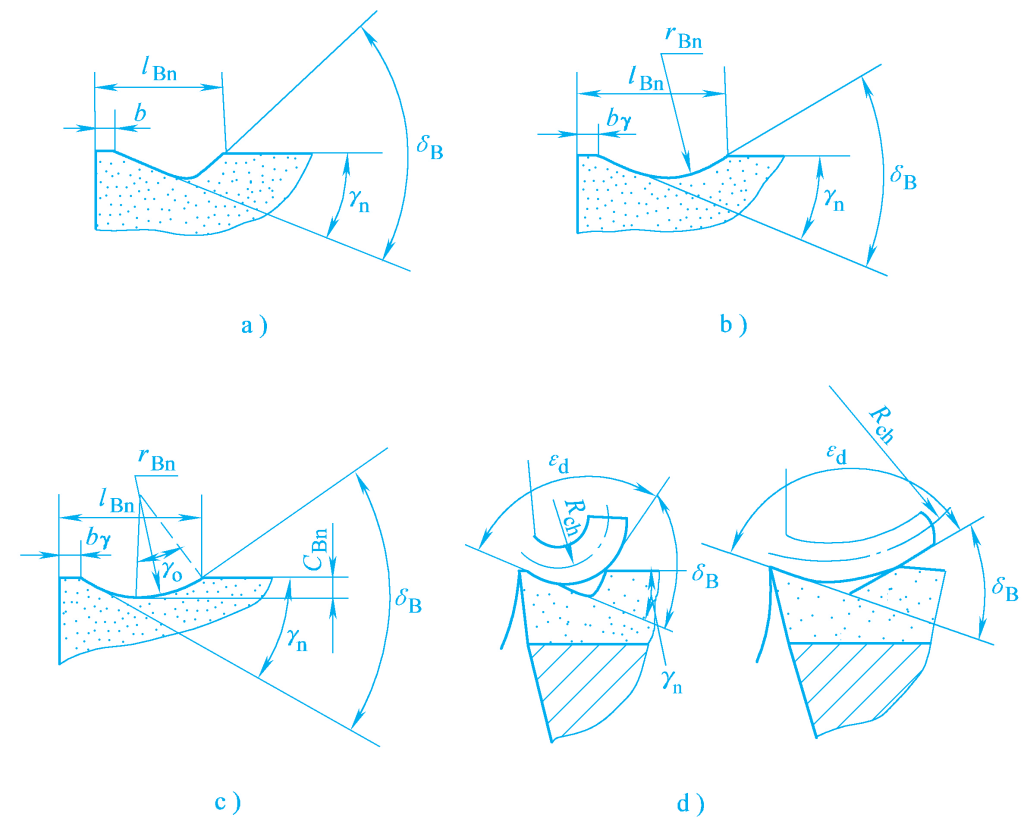

(3) Formes de la face de râteau

1) Type de plan à inclinaison positive

Comme le montre la figure 3a, les caractéristiques du type de plan incliné positif sont les suivantes : fabrication simple, possibilité d'obtenir une arête de coupe relativement tranchante, mais faible résistance et mauvaise capacité de transfert de chaleur. Il est généralement utilisé pour les outils de finition, les outils de formage, les fraises et les outils destinés à l'usinage de matériaux fragiles.

a) Type de plan à inclinaison positive

b) Plan de coupe positif avec chanfrein

c) Angle de coupe positif avec surface chanfreinée

d) Type unilatéral à angle de coupe négatif

e) Type double face à angle de coupe négatif

2) Angle de coupe positif avec plan chanfreiné

Comme le montre la figure 3b, le chanfrein est formé par le meulage d'un bord très étroit sur l'arête de coupe de l'arête de coupe principale. Le chanfrein peut améliorer la résistance de l'arête de coupe et la capacité de dissipation de la chaleur, prolongeant ainsi la durée de vie de l'outil.

La largeur du chanfrein est très étroite. Lors de la découpe de matières plastiques, elle peut être choisie en fonction de br1 =(0,5~1,0)f, Yo1 =-5°~-15°. À ce moment-là, les copeaux s'écoulent encore le long de la face de coupe et non le long du chanfrein. Le chanfrein est généralement utilisé pour l'ébauche de pièces de fonderie et de forgeage ou pour l'usinage de surfaces interrompues.

3) Angle d'inclinaison positif avec surface courbe chanfreinée

Comme le montre la figure 3c, cette forme est basée sur un angle de coupe positif avec un plan chanfreiné. Pour courber les copeaux et augmenter l'angle de coupe, une certaine surface incurvée est rectifiée sur la face de coupe. Les paramètres de la rainure des copeaux sont approximativement les suivants : lBn =(6~8)f, rBn =(0.7~0.8)lBn . Il est couramment utilisé pour l'usinage d'ébauche ou de finition des matières plastiques.

4) Type à angle de coupe négatif sur un seul côté

Lorsque l'usure se produit principalement sur la face du flanc, il est possible de fabriquer une plaquette à angle de coupe négatif sur un seul côté, comme le montre la figure 3d. À ce moment-là, la plaquette subit une contrainte de compression et présente une bonne résistance de l'arête de coupe. C'est pourquoi elle est souvent utilisée pour couper des matériaux de haute dureté (résistance) et des matériaux en acier trempé, mais l'angle de coupe négatif augmente la force de coupe.

5) Type double face à angle de coupe négatif

Comme le montre la figure 3e, lorsque l'usure se produit à la fois sur la face de coupe et sur le flanc, un angle de coupe négatif à double face peut être fabriqué, ce qui peut augmenter le nombre de réaffûtages de la plaquette. À ce moment-là, la surface chanfreinée de l'angle de coupe négatif doit être suffisamment large pour garantir que les copeaux s'écoulent le long de la surface chanfreinée.

2. Sélection de l'angle du flanc, de l'angle du flanc secondaire et de la face du flanc

(1) Fonction de l'angle du flanc

L'augmentation de l'angle du flanc peut réduire la friction entre la face du flanc et la surface de transition de la pièce, réduire l'usure de l'outil, et également réduire le rayon du cercle émoussé de l'arête de coupe, ce qui rend l'arête de coupe tranchante et facile à couper les copeaux, et peut réduire l'usure de l'arête de coupe et l'usure de l'outil. rugosité de la surface valeur. Cependant, un angle de dépouille trop important réduira la résistance et la capacité de dissipation de la chaleur de l'arête de coupe.

(2) Principes de sélection de l'angle du flanc

L'angle de dépouille est principalement sélectionné en fonction de l'épaisseur de coupe. Lors de l'usinage d'ébauche, la vitesse d'avance est élevée et l'épaisseur de coupe est importante, de sorte que l'angle de dépouille doit être faible. Lors de l'usinage de finition, la vitesse d'avance est faible et l'épaisseur de coupe est faible, l'angle de dépouille doit donc être important. Lorsque la résistance et la dureté du matériau de la pièce sont élevées, pour améliorer la résistance de l'arête de coupe, l'angle de dépouille doit être faible.

Lorsque la rigidité du système de traitement est faible et que des vibrations sont susceptibles de se produire, l'angle de dépouille doit être réduit de manière appropriée. Pour les outils de dimensionnement (tels que les broches pour trous ronds, les alésoirs, etc.), un angle de dépouille plus petit doit être choisi pour augmenter le nombre de réaffûtages et prolonger la durée de vie de l'outil. Le tableau 4 présente les valeurs de référence pour les angles de dépouille raisonnables des outils de tournage en carbure.

Tableau 4 Valeurs de référence pour les angles de dépouille raisonnables des outils de tournage en carbure

| Matériau de la pièce | Angle de flanc raisonnable | |

| Tournage brutal | Finir le tournage | |

| Acier à faible teneur en carbone | 8°~10° | 10°~12° |

| Acier à moyenne teneur en carbone | 5°~7° | 6°~8° |

| Acier allié | 5°~7° | 6°~8° |

| Acier trempé | 8°~10° | |

| Acier inoxydable (austénitique) | 6°~8° | 8°~10° |

| Fonte grise | 4°~6° | 6°~8° |

| Cuivre et alliages de cuivre (fragiles) | 6°~8° | 6°~8° |

| Aluminium et alliages d'aluminium | 8°~10° | 10°~12° |

| Alliage de titane Rm ≤1.177GPa | 10°~15° | |

(3) Sélection de l'angle de dégagement secondaire

La taille de l'angle de dépouille secondaire est généralement égale à l'angle de dépouille. Toutefois, pour certains outils spéciaux, tels que les outils de tronçonnage, il est possible de choisir α₀'=1°~2° afin de garantir la résistance de l'outil.

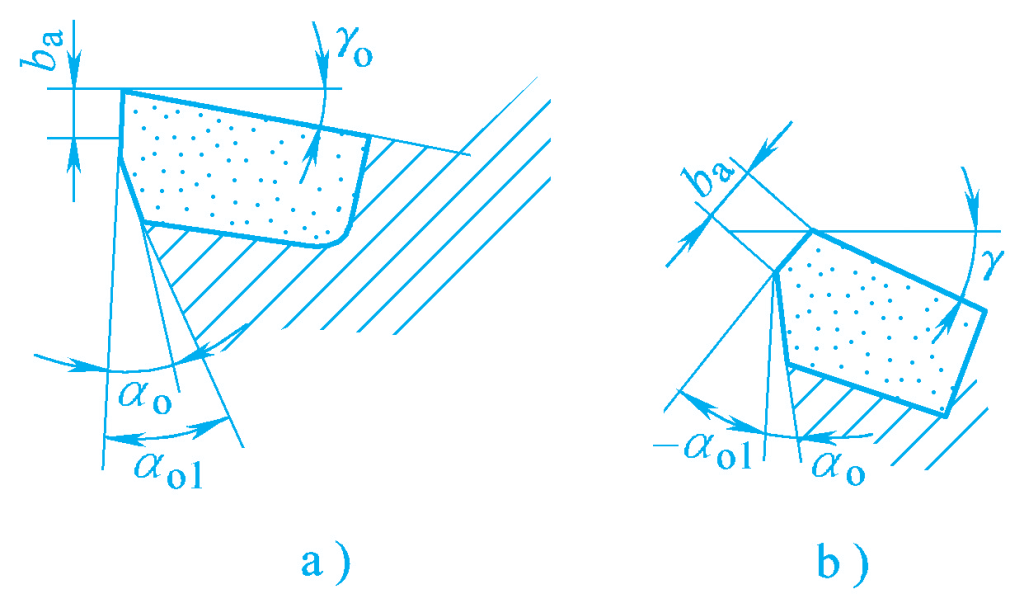

(4) Forme de la face de dégagement

1) Angle de dégagement double

Comme le montre la figure 4a, pour garantir la solidité de l'arête et réduire la charge de travail liée à la rectification de la face de dépouille, un double angle de dépouille est souvent rectifié sur la face de dépouille de l'outil de tournage.

a) Bande de rive, angle de dégagement double

b) Bord d'amortissement des vibrations

2) Bord d'amortissement des vibrations

Comme le montre la figure 4b, pour augmenter la surface de contact entre la face de dépouille et la surface de transition de la pièce, augmenter l'amortissement et éliminer les vibrations, une arête d'angle de dépouille négatif peut être rectifiée sur la face de dépouille, appelée arête d'amortissement des vibrations.

3) Bande de rive

Comme le montre la figure 4a, pour certains outils de dimensionnement, tels que les broches et les alésoirs, afin de faciliter le contrôle de la taille du diamètre extérieur et d'éviter des changements rapides de la précision de la taille après le réaffûtage, une petite bande de bord avec un angle de dégagement de zéro degré est souvent rectifiée sur la face de dégagement. La bande de chant sur l'outil sert à stabiliser, guider et amortir l'outil. La bande de chant ne doit pas être trop large, sinon elle augmente le frottement.

3. Sélection des angles d'inclinaison primaire et secondaire

(1) Fonctions des angles d'inclinaison primaire et secondaire

L'angle d'inclinaison primaire Kr affecte la taille des composantes de l'effort de coupe. L'augmentation de Kr augmentera la valeur de Ff et diminuer la force Fp force. L'angle d'inclinaison primaire affecte la rugosité de la surface usinée ; l'augmentation de l'angle d'inclinaison primaire accroît la rugosité de la surface. L'angle d'inclinaison primaire affecte également la durée de vie de l'outil ; lorsque l'angle d'inclinaison primaire augmente, la durée de vie de l'outil diminue.

L'angle d'inclinaison primaire affecte également la forme de la surface de la pièce. Lors du tournage d'arbres étagés, Kr =90° est sélectionné. Lors du tournage d'arbres minces, Kr =75°~90° est sélectionné. Pour augmenter la polyvalence, Kr =45° peut être sélectionné pour le tournage des diamètres extérieurs, des faces d'extrémité et des chanfreins.

La réduction de l'angle d'inclinaison secondaire Kr L'angle d'inclinaison secondaire augmente la longueur de contact entre l'arête de coupe secondaire et la surface usinée, réduit la valeur de la rugosité de la surface et améliore la durée de vie de l'outil. Toutefois, un angle d'inclinaison secondaire trop faible peut provoquer des vibrations.

(2) Sélection des angles d'inclinaison primaire et secondaire

Le principe de sélection de l'angle d'inclinaison primaire consiste à choisir un angle d'inclinaison primaire plus petit dans la limite de la rigidité admissible du système de traitement, ce qui permet d'améliorer la durée de vie de l'outil. En production, l'angle d'inclinaison primaire est principalement choisi en fonction de la rigidité du système de traitement, comme le montre le tableau 5.

Tableau 5 Valeurs de référence pour l'angle du tranchant principal

| Conditions de travail | Angle de l'arête de coupe principale Kr | |||||

| Grande rigidité du système, faible profondeur de coupe, grande vitesse d'avance, grande dureté du matériau de la pièce. | 10°~30° | |||||

| Rigidité élevée du système (l/d<6), usinage des pièces du disque | 30°~45° | |||||

| Rigidité moyenne du système (l/d=6~12), grande profondeur de coupe ou d'impact | 60°~75° | |||||

| Faible rigidité du système (l/d>12), tournage d'arbres étagés, rainurage et tronçonnage | 90°~95° | |||||

Angle de l'arête de coupe secondaire Kr Principalement sélectionné en fonction de la nature de l'usinage, généralement Kr ' = 10°~15°, pour la finition, choisir la valeur la plus basse. Dans des cas particuliers, tels que les outils de tronçonnage, pour assurer la résistance de l'outil, il faut choisir Kr ' = 1°~2° peut être sélectionné.

4. Sélection de l'angle d'inclinaison

(1) Fonctions de l'angle de coupe

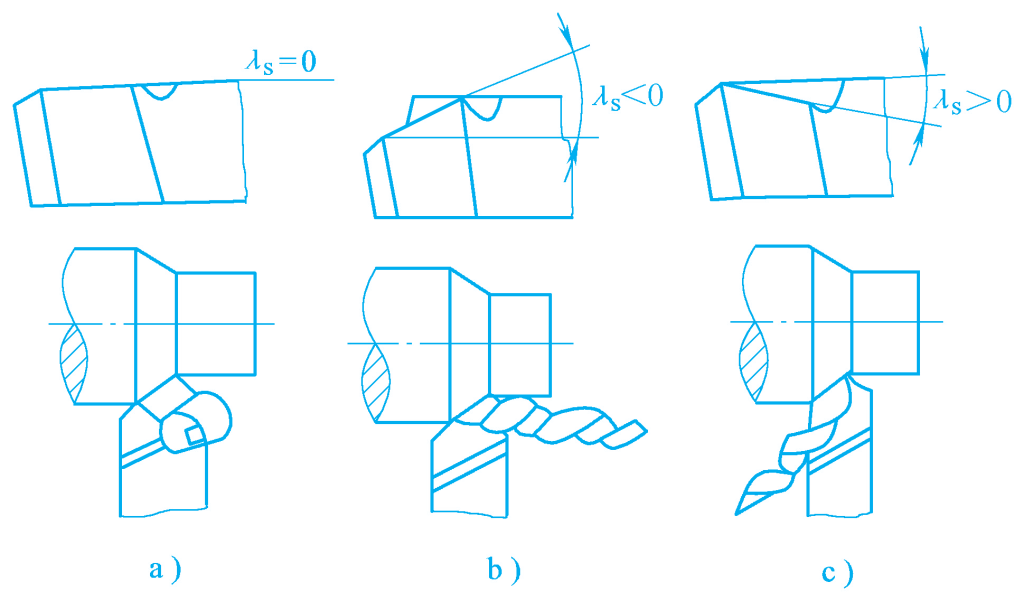

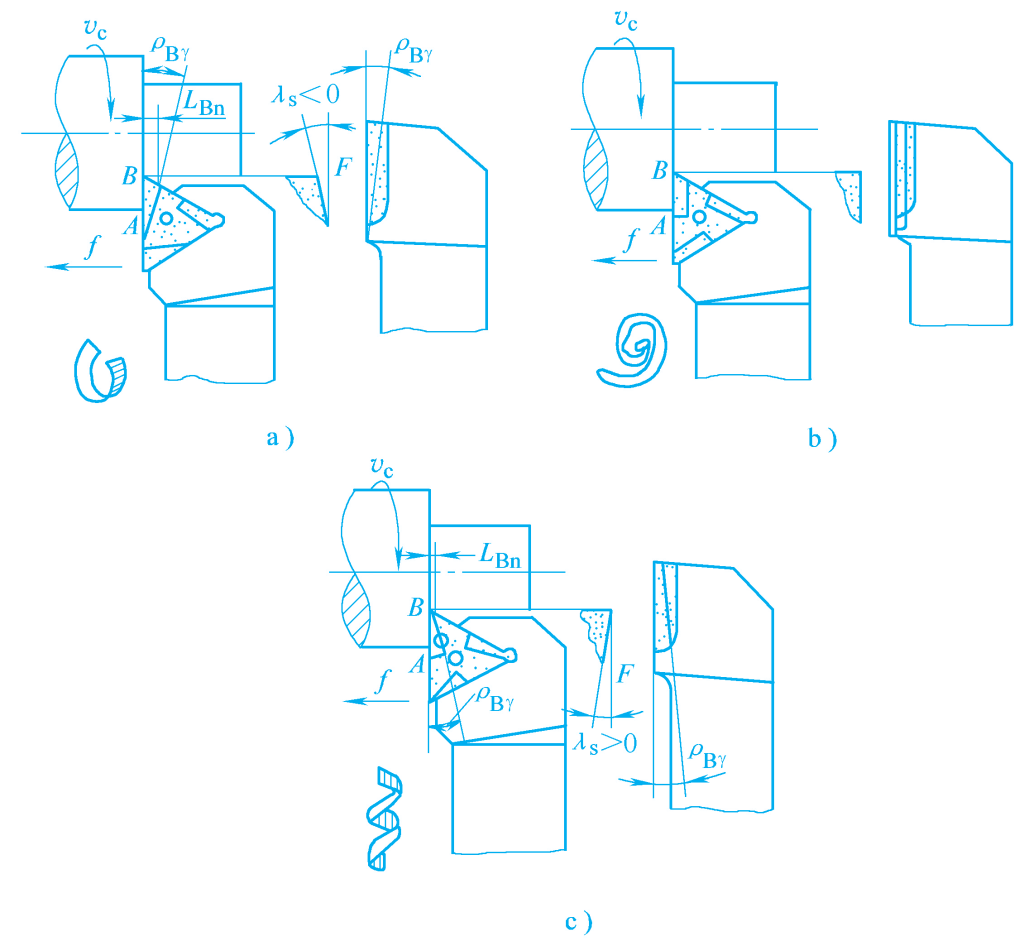

1) Contrôler la direction du flux de copeaux

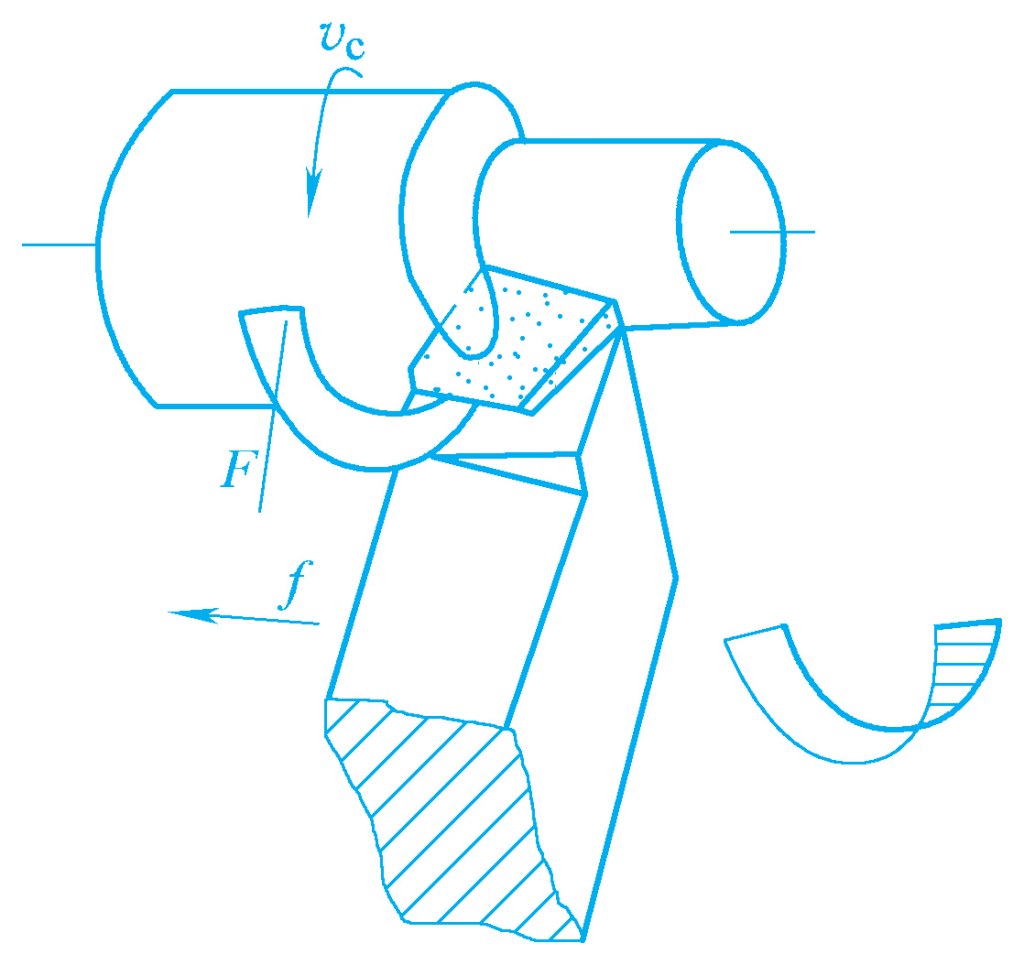

Comme le montre la figure 5, lorsque λs = 0°, les copeaux s'écoulent perpendiculairement à l'arête de coupe ; lorsque λs est négatif, les copeaux s'écoulent vers la surface usinée ; lorsque λs est positif, les copeaux s'écoulent vers la surface non usinée.

a)λs=0

b)λs<0

c)λs>0

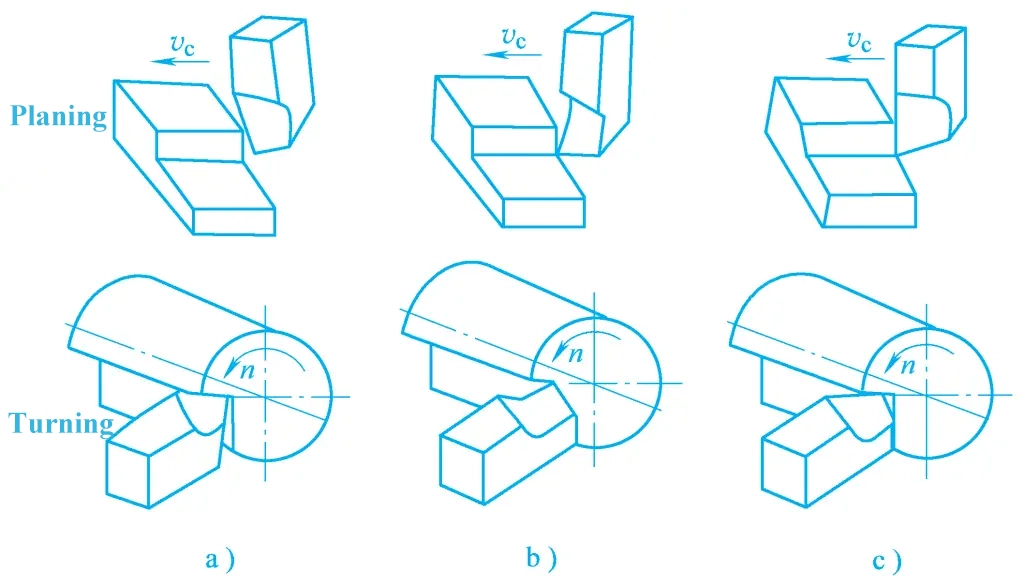

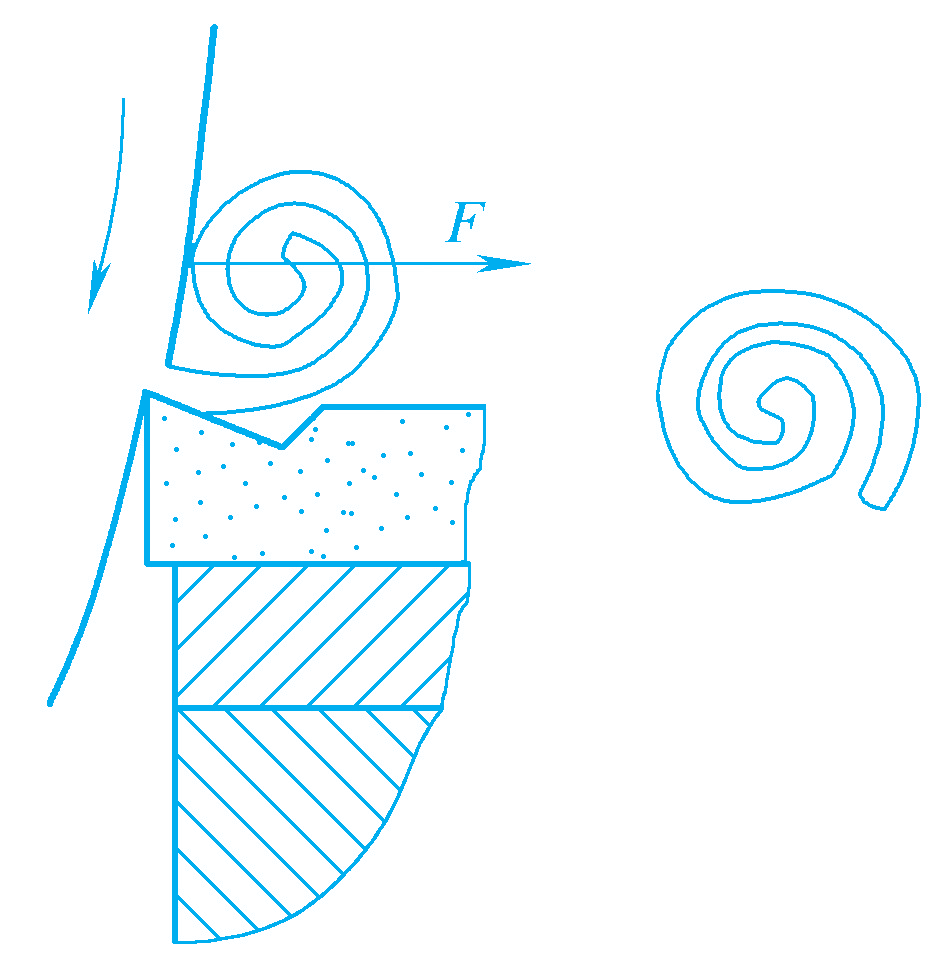

2) Contrôler la position initiale de contact de l'arête de coupe avec la pièce à usiner

Comme le montre la figure 6, lors de l'usinage de pièces à surfaces interrompues, si l'angle de coupe est négatif, le point le plus bas de l'arête de coupe est la pointe de l'outil, et le premier contact avec la pièce est un point de l'arête de coupe ou de la face de coupe, et non la pointe de l'outil, de sorte que l'outil peut supporter une certaine charge d'impact, protégeant ainsi la pointe de l'outil ; si l'angle de coupe est positif, le premier contact avec la pièce est la pointe de l'outil, ce qui peut provoquer des ébréchures ou la rupture de l'outil.

a)λs<0

b)λs>0

c)λs=0

3) Contrôler la stabilité de l'arête de coupe lors de l'entrée et de la sortie de la pièce à usiner

Comme le montre la figure 6, lors d'une coupe interrompue, lorsque l'angle de coupe est nul, l'arête de coupe entre en contact avec la pièce et la quitte simultanément, ce qui provoque des vibrations importantes ; si l'angle de coupe n'est pas nul, chaque point de l'arête de coupe entre et sort progressivement de la pièce, ce qui permet d'obtenir un processus de coupe plus stable.

4) Contrôler le rapport entre la force radiale et la force d'avance

Lorsque l'angle de coupe est positif, la force radiale diminue et la force d'avance augmente ; lorsque l'angle de coupe est négatif, la force radiale augmente et la force d'avance diminue.

(2) Sélection de l'angle d'inclinaison

Lors du choix de l'angle de coupe, une analyse spécifique doit être effectuée en fonction des conditions de travail spécifiques de l'outil. En général, il peut être choisi en fonction de la nature de l'usinage. Pour la finition, λs = 0°~5° ; pour l'ébauche, λs = 0°~-5° ; pour la coupe interrompue, λs = -30°~-45° ; pour les outils de rabotage de finition à grand angle de coupe, λs = 75°~80°.

5. Sélection de la forme de la pointe de l'outil (sélection de l'arête de transition)

Au cours du processus de coupe, les conditions de travail à la pointe de l'outil sont très difficiles, avec des problèmes tels qu'une faible résistance, une mauvaise dissipation de la chaleur et une usure facile. Par conséquent, l'amélioration de la résistance de la pointe de l'outil et l'augmentation de la zone de transfert de chaleur à la pointe de l'outil sont essentielles pour prolonger la durée de vie globale de l'outil.

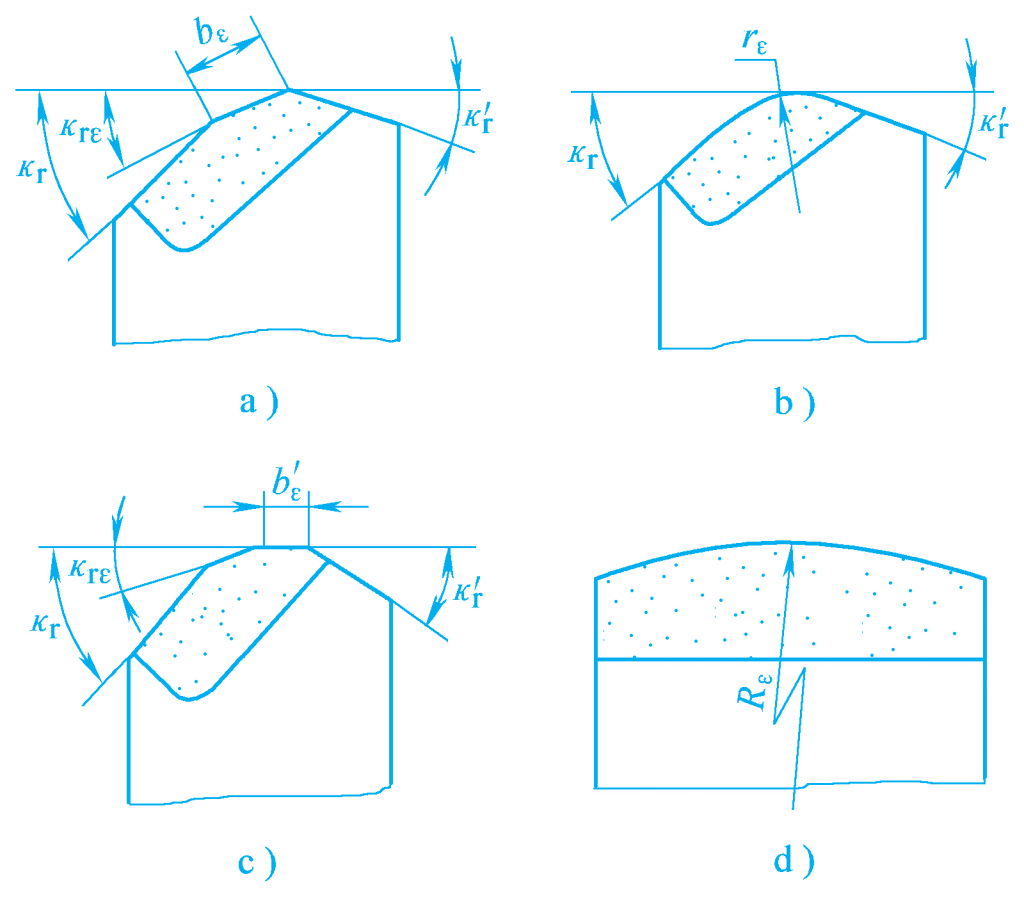

(1) Bord de transition droit

Comme le montre la figure 7a, l'angle de transition Krε ≈ Kr /2, longueur b ε ≈ (1/4~1/5) αp Ce type d'arête de transition est principalement utilisé sur les outils d'ébauche ou les outils de coupe à usage intensif.

a) Bordure droite

b) Bord de l'arc (rayon de la pointe de l'outil)

c) Bord parallèle (bord de finition horizontal)

d) Grand arc de cercle

(2) Arête de transition de l'arc

Comme le montre la figure 7b, l'arête de transition peut également être meulée en forme d'arc, et son paramètre est le rayon d'arc de la pointe de l'outil r ε .

Lorsque le rayon d'arc de la pointe de l'outil augmente, l'angle moyen de l'arête de coupe principale à la pointe de l'outil diminue, ce qui peut réduire la valeur de la rugosité de surface et améliorer la durée de vie de l'outil, mais cela augmente la force de recul et provoque facilement des vibrations ; le rayon d'arc de la pointe de l'outil ne doit donc pas être trop grand. En règle générale, l'outil de tournage en acier rapide rε = 0,5~5mm, et l'outil de tournage en carbure rε = 0,5~2mm.

(3) Bord de finition horizontal

Comme le montre la figure 7c, l'arête de finition est une petite arête parallèle avec Kr '= 0° rectifié près de la pointe de l'outil sur l'arête de coupe secondaire. Sa longueur b ≈ (1,2~1,5)f, c'est-à-dire bε ' doit être légèrement supérieur à la vitesse d'avance f. Toutefois, si bε ' est trop important, il peut facilement provoquer des vibrations.

(4) Grand arc de cercle

Comme le montre la figure 7d, l'arête de grand arc est une arête de transition rectifiée en un très grand arc, et sa fonction est équivalente à celle de l'arête de finition horizontale.

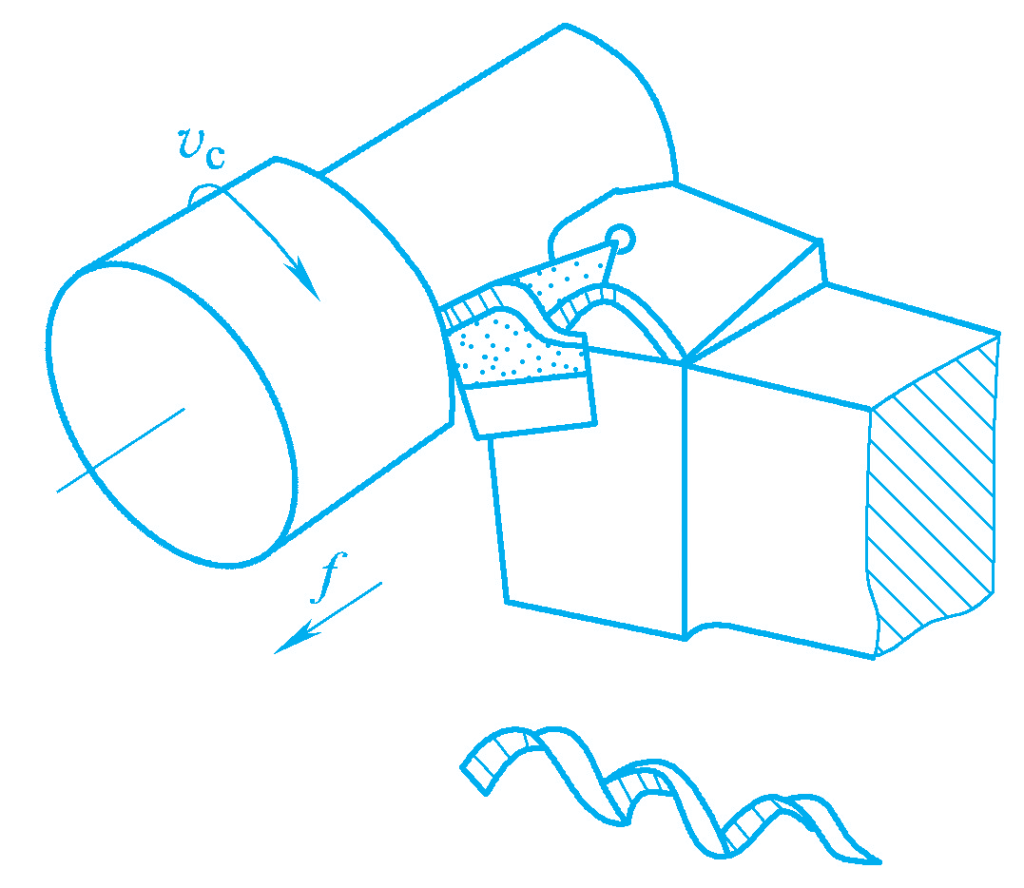

6. Forme de la rainure et contrôle des copeaux

Dans le domaine de la coupe des métaux, l'étude du contrôle de la forme des copeaux et de la direction du flux des copeaux est d'une grande importance pour le maintien d'un ordre de production normal et la sécurité des opérateurs, en particulier sur les machines-outils automatiques et les lignes de production automatiques. Les problèmes de rupture et d'enroulement des copeaux doivent faire l'objet d'une plus grande attention, faute de quoi ils affecteront l'ordre de production normal.

(1) Courbure des copeaux et direction de l'écoulement

1) Le frisage des copeaux

L'enroulement du copeau est causé par une déformation interne du copeau, ou par la rencontre de rainures de brise-copeaux, de bossages, de blocs supplémentaires usinés sur la face de coupe de l'outil, ou d'autres obstacles.

2) Sens d'écoulement des copeaux

La direction du flux de copeaux est principalement influencée par l'angle d'inclinaison de l'arête de coupe. Pour plus de détails, voir la section précédente sur la sélection de l'angle d'inclinaison de l'arête de coupe.

(2) Causes de la rupture des copeaux et forme des copeaux

1) Les copeaux rencontrent des obstacles au cours du processus d'écoulement et sont brisés par un moment de flexion.

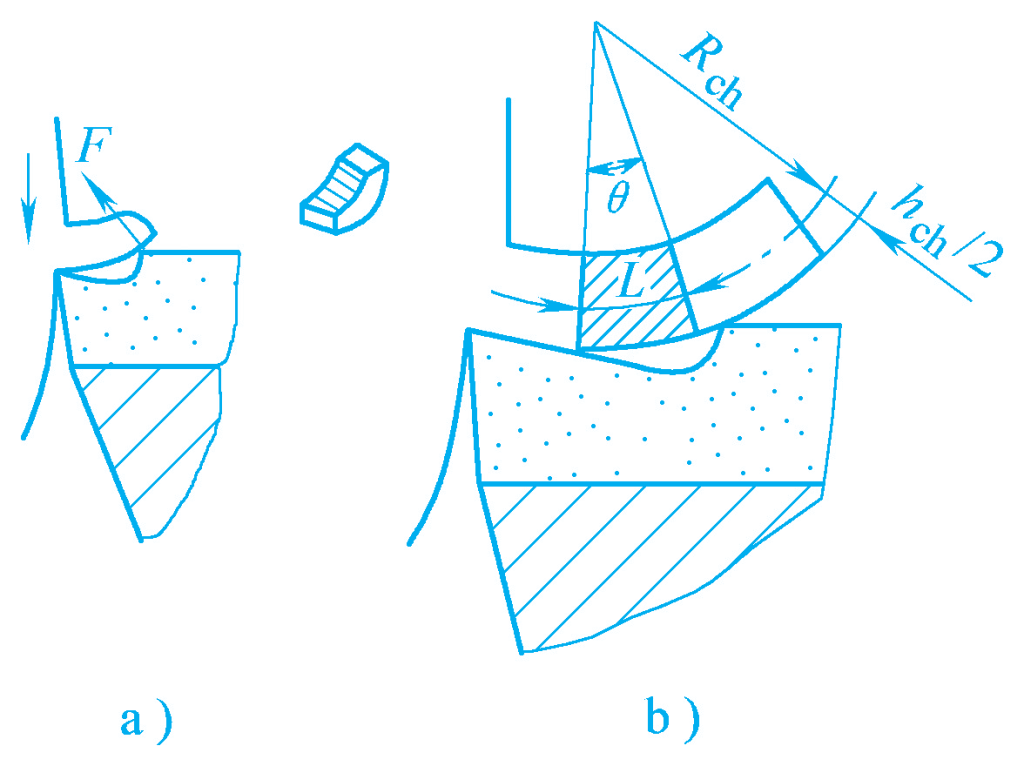

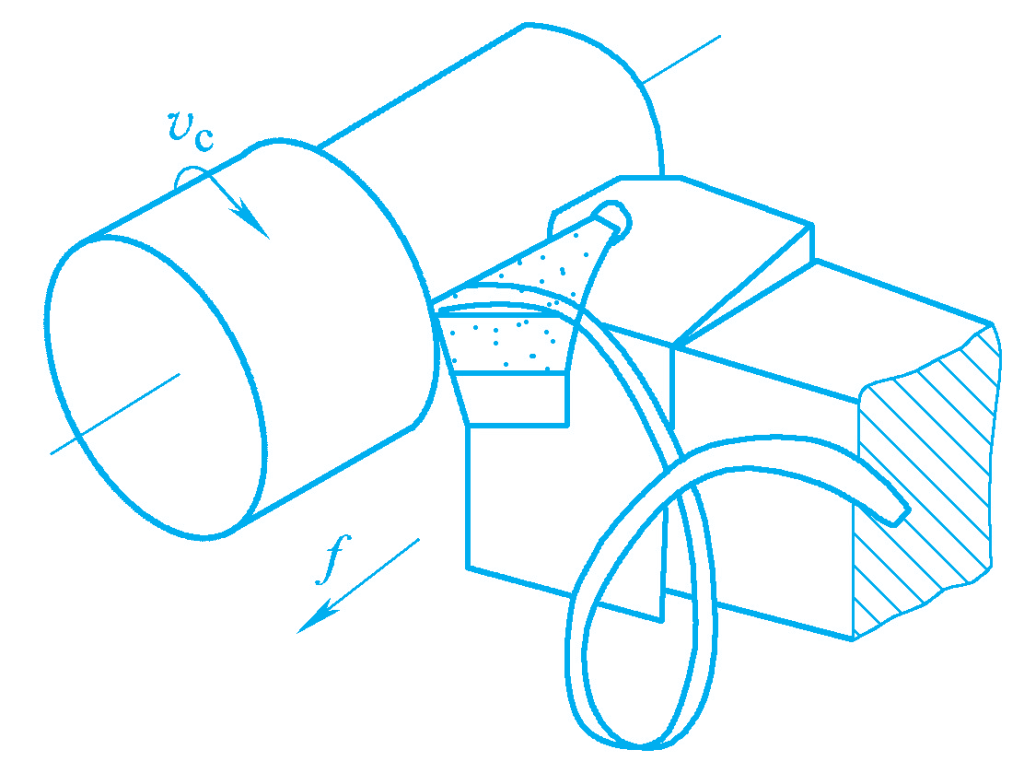

Comme le montre la figure 8a, lorsque le copeau rencontre l'étape de courbure du copeau, il est soumis à la force F, formant un moment de flexion, générant une contrainte de flexion importante et se brisant dans la rainure de courbure du copeau. Comme le montre la figure 8b, si la contrainte de flexion n'atteint pas la contrainte de rupture, le copeau changera de direction et continuera à se déplacer après la déformation par flexion.

a) Puce cassée par la force F

b) Contrainte de flexion

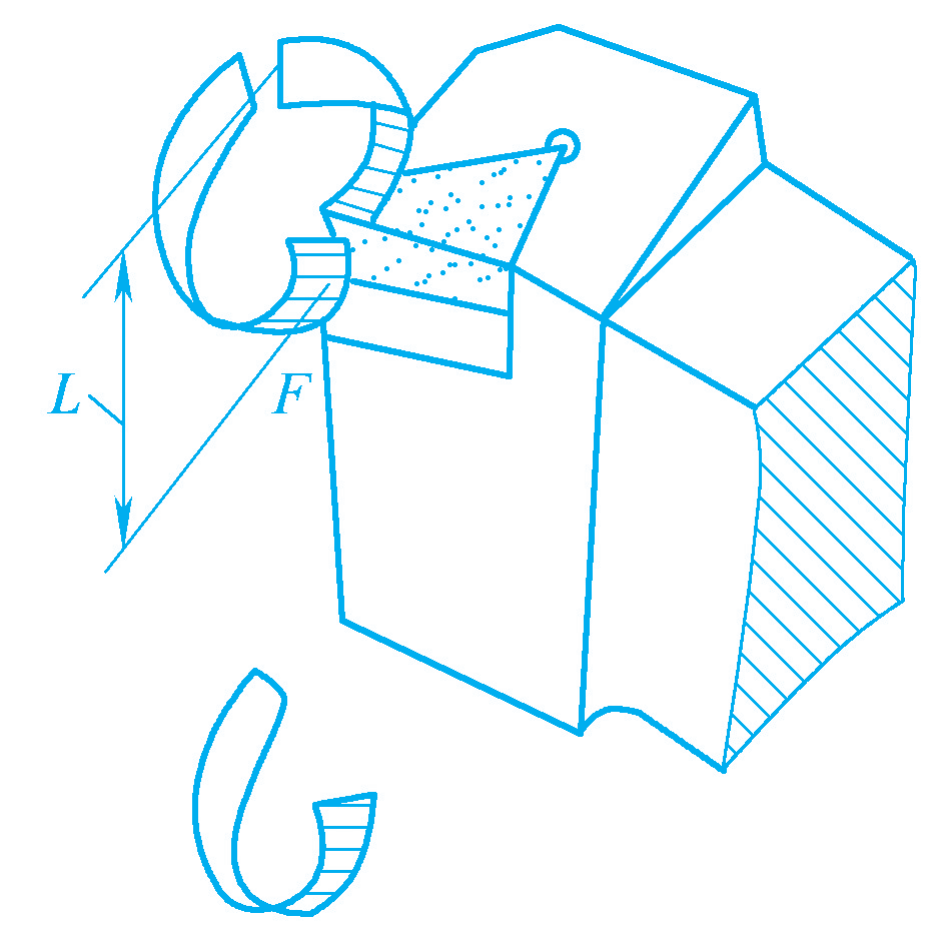

La figure 9 montre le copeau rencontrant la surface de la pièce à usiner pendant le mouvement d'enroulement, soumis à la force de réaction formant une contrainte de flexion, et se brisant en un copeau en forme de "C" ; la figure 10 montre le copeau formant un copeau enroulé circulaire après avoir rencontré la surface de transition de la pièce ; la figure 11 montre le copeau se brisant en un copeau en forme de "C" ou de "6" après avoir rencontré la face du flanc de l'outil.

2) Les copeaux se brisent sous l'effet de leur propre poids au cours du processus d'écoulement.

Si le copeau s'écoule de la face du râteau sans rencontrer l'outil ou la pièce, il peut former un long copeau en bande ou, après avoir formé un copeau en spirale dans la rainure d'enroulement du copeau, il se brise sous l'effet de son propre poids, comme l'illustrent les figures 12 et 13.

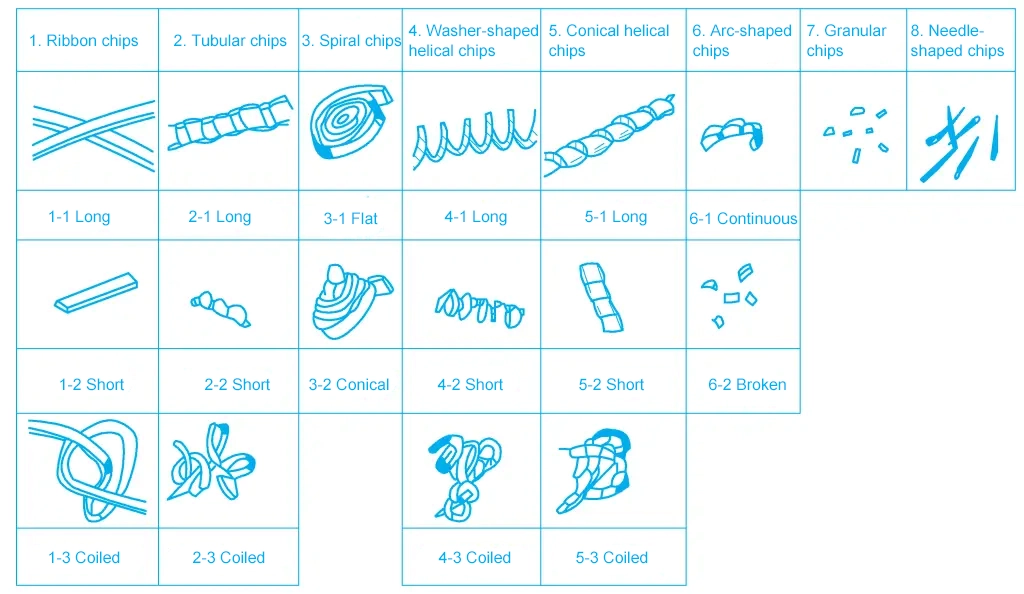

Parmi les types de copeaux susmentionnés, les copeaux en forme de "C", les copeaux en forme de "6" et les copeaux courts en spirale sont généralement considérés comme idéaux. Parmi eux, les copeaux en forme de "C" brisés après avoir rencontré la face du flanc de l'outil sont stables et fiables, tombent de manière dirigée et n'entrent pas en collision avec la pièce à usiner tournant à grande vitesse, ce qui évite les projections de copeaux. Cependant, la force de coupe présente de légères fluctuations, ce qui ne permet pas de réduire la rugosité de la surface de la pièce.

Les copeaux hélicoïdaux courts qui se détachent sous leur propre poids se caractérisent par des forces de coupe relativement stables, ce qui permet de réduire la rugosité de la surface de la pièce. Toutefois, ils ne doivent pas être trop longs (environ 60~40 mm), car cela gênerait le fonctionnement et l'enlèvement des copeaux.

Sur les machines-outils automatiques et les lignes de production automatiques, il est particulièrement important de contrôler la longueur des copeaux hélicoïdaux. Sinon, les copeaux qui s'enroulent autour de la pièce ou de l'outil affectent la production normale. Lors d'un usinage intensif, en raison de la grande profondeur de coupe et de la vitesse d'avance, les copeaux en forme de "C" peuvent facilement causer des blessures, il est donc préférable de générer des copeaux en forme de ressort. Les différentes formes de copeaux produites pendant la coupe sont illustrées à la figure 14.

(3) Facteurs affectant la rupture des copeaux

1) Rainure pour briser les copeaux (rainure pour briser les copeaux)

Les formes courantes de la section transversale des rainures de copeaux sont la ligne brisée, l'arc de ligne droite et l'arc complet, comme le montrent les figures 15a, 15b et 15c. Plus la largeur ln de la rainure est faible, plus le rayon de courbure du copeau est faible, plus la contrainte de flexion est importante et plus il est facile pour le copeau de se briser dans la rainure ou après avoir heurté la pièce.

a) Forme de ligne brisée

b) Ligne droite Forme d'arc

c) Forme d'arc complet

d) Influence de l'angle du copeau δ B sur R ch

Cependant, elle ne doit pas être trop petite, car l'espace de la rainure pour les copeaux sera réduit, ce qui augmentera les forces de coupe et entraînera des phénomènes indésirables tels que le blocage des copeaux, l'écaillage des arêtes et les projections de copeaux. Par conséquent, la largeur de la rainure doit être déterminée en fonction des conditions d'usinage spécifiques, telles que le matériau de la pièce et les paramètres de coupe. En général, plus la vitesse d'avance, la profondeur de coupe et l'angle de l'arête de coupe principale sont importants, et plus la plasticité et la ténacité du matériau de la pièce sont faibles, plus la largeur de la rainure de copeaux doit être importante, et vice versa.

Outre la largeur de la rainure, l'angle du copeau δ B est également un facteur important qui influe sur la rupture des copeaux. Lorsque l'angle du copeau augmente, les copeaux se brisent plus facilement, mais le rayon de courbure du copeau R ch diminue, augmentant la déformation de la boucle et la contrainte de flexion, comme le montre la figure 15d.

Si l'angle du copeau est trop grand, il peut provoquer un blocage du copeau, ce qui augmente les efforts de coupe et la température de coupe. En outre, la taille du rayon d'arc de la rainure r Bn a également une incidence sur l'effet de rupture des copeaux.

L'angle d'inclinaison de la rainure du copeau ρ Bλ est l'angle entre le côté de la rainure du copeau et l'arête de coupe principale. Il affecte la direction du flux de copeaux et la forme des copeaux. Les angles d'inclinaison courants de la rainure sont l'inclinaison externe, le parallèle et l'inclinaison interne, comme le montre la figure 16.

a) Inclinaison extérieure

b) Parallèle

c) Inclinaison interne

La principale caractéristique de l'inclinaison externe est que le sillon des copeaux est plus large à l'avant et plus étroit à l'arrière dans le sens de la largeur, et plus profond à l'avant et moins profond à l'arrière dans le sens de la profondeur. Au point A de la rainure, la vitesse de coupe est élevée et la rainure est étroite, ce qui fait que le copeau s'enroule d'abord avec un petit rayon. Au point B de la rainure, le copeau s'enroule plus lentement. En raison de l'angle de coupe négatif au fond de la rainure, le copeau s'écoule vers la surface usinée, formant des copeaux en forme de "C" ou de "6" après la collision.

L'inclinaison externe offre une large plage de bris de copeaux et un bris de copeaux stable et fiable. L'inclinaison interne de la rainure est plus étroite au point B et plus large au point A. Le copeau au point B s'enroule d'abord avec un petit rayon. L'angle d'inclinaison positif au fond de la rainure permet au copeau de s'éloigner de la pièce, formant des copeaux hélicoïdaux étroitement enroulés qui se brisent sous leur propre poids après avoir atteint une certaine longueur.

Elle convient principalement au tournage fin et semi-fin avec de petits paramètres de coupe, mais la plage de brise-copeaux n'est pas importante. La rainure à copeaux parallèle a une plage et un effet de brise-copeaux similaires à ceux de l'inclinaison externe et convient lorsque la profondeur de coupe varie considérablement.

2) Géométrie de l'outil

Parmi les angles de géométrie de l'outil, l'angle de l'arête de coupe principale et l'angle de coupe ont un impact significatif sur le brisement des copeaux et la direction de l'écoulement des copeaux. Plus l'angle de l'arête de coupe principale est grand, plus l'épaisseur de coupe est importante, et donc plus la force de flexion pendant l'enroulement des copeaux est grande, ce qui facilite le brisement des copeaux. Par conséquent, pour obtenir un meilleur brisement des copeaux en production, il est possible de choisir un angle d'arête de coupe principale plus grand, tel que K r = 75°~90°.

Comme indiqué précédemment, l'angle d'inclinaison λ s est un paramètre important pour contrôler la direction du flux de copeaux. Lorsque l'angle de coupe est négatif, le copeau s'écoule vers la surface usinée ou la surface de transition, se brisant en copeaux en forme de "C" ou de "6" après avoir heurté la pièce. Lorsque l'angle de coupe est positif, le copeau s'écoule vers la surface non usinée ou s'éloigne de la pièce, formant des copeaux en forme de "C" ou éventuellement des copeaux hélicoïdaux qui se détachent.

3) Paramètres de coupe

L'augmentation de la vitesse d'avance augmente proportionnellement l'épaisseur de coupe, réduit le rayon de courbure du copeau, augmente la contrainte de flexion et rend le copeau plus facile à briser. Par conséquent, l'augmentation de la vitesse d'avance est une mesure relativement efficace pour briser les copeaux.

4) Matériau de la pièce

Plus la plasticité, la ténacité et la résistance du matériau de la pièce sont élevées, plus il est difficile de briser les copeaux.

Le contrôle des copeaux est une question globale impliquant le contrôle de la direction du flux des copeaux, de l'enroulement, de la rupture et de la forme des copeaux. Lors de la production, il convient d'établir une distinction claire entre les relations primaires et secondaires et de tenir compte de l'impact des différents facteurs sur le contrôle des copeaux.

La règle générale consiste à déterminer les paramètres de taille de la rainure du brise-copeaux en fonction du matériau de la pièce, des angles de l'outil et des paramètres de coupe sélectionnés. Les paramètres tels que l'angle de déviation principal, l'angle de coupe et la vitesse d'avance ne sont ajustés que lorsqu'ils ne sont pas limités par d'autres conditions, afin d'obtenir un effet de contrôle des copeaux plus idéal par le biais d'essais de coupe.

IV. Sélection raisonnable des paramètres de coupe

Les paramètres de coupe dits "raisonnables" correspondent à la combinaison optimale des trois paramètres suivants éléments de coupe qui peut utiliser pleinement l'efficacité de l'outil et de la machine-outil, garantissant une productivité élevée et des coûts de traitement faibles tout en maintenant la qualité du traitement.

Bien que les trois éléments de coupe v, f et a aient un impact direct sur la qualité du traitement, la durée de vie de l'outil et la productivité, le degré d'impact varie. Ils sont interdépendants et mutuellement restrictifs, ce qui fait qu'il est impossible de les sélectionner tous à leur valeur maximale. Il est donc nécessaire d'établir un ordre de priorité pour déterminer quel élément doit être maximisé selon différentes perspectives.

1. Principes de base pour la sélection des paramètres de coupe

- Sélectionnez la profondeur de coupe ap en fonction de la surépaisseur d'usinage et des exigences d'ébauche/de finition.

- Déterminez la vitesse d'avance f en fonction de l'effort de coupe admissible du système d'usinage, y compris le système d'alimentation de la machine-outil, la rigidité de la pièce et les exigences en matière de rugosité de la surface pendant la finition.

- Déterminer la vitesse de coupe ve en fonction de la durée de vie de l'outil.

- Les paramètres de coupe sélectionnés doivent se situer dans la limite de la puissance autorisée de la machine-outil.

2. Méthodes de sélection de paramètres de coupe raisonnables

(1) Déterminer la profondeur de coupe

En général, la profondeur de coupe a est déterminée en fonction de la nature de l'usinage et de la surépaisseur d'usinage.

Les processus de coupe sont généralement divisés en ébauche (valeur de rugosité de surface Ra50~12,5μm), semi-finition (Ra6,3~3,2μm) et finition (Ra1,6~0,8μm).

Pendant l'ébauche, si la rigidité de la machine-outil le permet, la surépaisseur d'ébauche doit être enlevée en une seule passe autant que possible pour réduire le nombre de passes, tout en conservant la surépaisseur pour la semi-finition et la finition. Lors de l'utilisation d'outils en carbure sur des machines-outils de puissance moyenne pour le tournage extérieur, la profondeur de coupe d'ébauche a est de 2~6 mm, la profondeur de coupe de semi-finition a est de 0,3~2 mm et la profondeur de coupe de finition a est de 0,1~0,3 mm.

Dans les cas suivants, le dégrossissage doit être effectué en plusieurs passes pour les raisons suivantes :

- Faible rigidité du système d'usinage, par exemple lors de l'usinage d'arbres minces et de pièces à parois minces, ou lorsque la surépaisseur d'usinage est extrêmement irrégulière, ce qui provoque des vibrations importantes.

- Si la surépaisseur d'usinage est trop importante, son enlèvement en une seule passe entraînera une force de coupe excessive, ce qui se traduira par une puissance insuffisante de la machine-outil ou une résistance inadéquate de l'outil.

- Lors d'une coupe intermittente, l'outil est soumis à des chocs importants qui provoquent sa rupture.

Même dans les cas ci-dessus, la profondeur de coupe ap pour les premières passes doit être plus importante. Si deux passes sont nécessaires, la première passe prend généralement 2/3 à 3/4 de la surépaisseur d'usinage.

(2) Déterminer l'avance

1) Pendant l'ébauche, lorsque les exigences en matière de qualité de surface ne sont pas élevées, le choix de la vitesse d'avance f est principalement limité par la force de coupe. Si la rigidité du porte-outil, de la pièce et la résistance de la plaquette et du mécanisme d'avance de la machine-outil le permettent, il convient de choisir une vitesse d'avance élevée.

2) Lors de la semi-finition et de la finition, étant donné que la profondeur de coupe est relativement faible et que l'effort de coupe généré n'est pas important, le choix de la vitesse d'avance est principalement limité par les exigences en matière de rugosité de surface.

Lorsque l'outil présente une arête de transition et une arête de finition raisonnables et qu'une vitesse de coupe plus élevée est utilisée, la vitesse d'avance f peut être augmentée de manière appropriée pour améliorer la productivité. Cependant, f ne doit pas être trop faible, car cela entraînerait non seulement une faible productivité, mais affecterait également la qualité du traitement en raison de l'épaisseur insuffisante des copeaux. En production, la vitesse d'avance est souvent choisie sur la base de l'expérience ou en consultant des tableaux.

(3) Déterminer la vitesse de coupe

Une fois la durée de vie de l'outil T, la profondeur de coupe a et la vitesse d'avance f déterminées, la vitesse de coupe peut être calculée à l'aide des formules appropriées. En production, elle est souvent déterminée sur la base de l'expérience ou en consultant les manuels des paramètres de coupe.

Après avoir déterminé la vitesse de coupe, la vitesse de broche n peut être calculée :

n=1000vc/(πdw)

Dans la formule :

- d - Diamètre de l'ébauche (mm) ;

- v - Vitesse de coupe (m/min) ;

- n - Vitesse de la broche (r/min).

La vitesse sélectionnée doit être déterminée en fonction du manuel de la machine-outil (prendre la vitesse de la machine-outil la plus basse et la plus similaire), puis la vitesse de coupe réelle doit être calculée en fonction de la vitesse sélectionnée.

Lors du choix de la vitesse de coupe, les points suivants doivent également être pris en compte :

- Lors de la finition, il convient d'éviter autant que possible la formation d'arêtes et de bavures.

- Pendant l'usinage intermittent, il est conseillé de réduire la vitesse de coupe de manière appropriée afin de réduire les chocs et les contraintes thermiques.

- Lors de l'usinage de pièces de grande taille, minces et à parois fines, il convient de choisir une vitesse de coupe plus faible. La vitesse du tournage de face doit être plus élevée que celle du tournage cylindrique extérieur afin d'obtenir une vitesse de coupe moyenne plus élevée et d'améliorer la productivité.

- Dans les situations sujettes aux vibrations, la vitesse de coupe doit éviter la vitesse critique de vibration auto-excitée.

Dans la production réelle, les paramètres de coupe sont principalement sélectionnés sur la base du manuel du processus et de l'expérience pratique de l'opérateur.