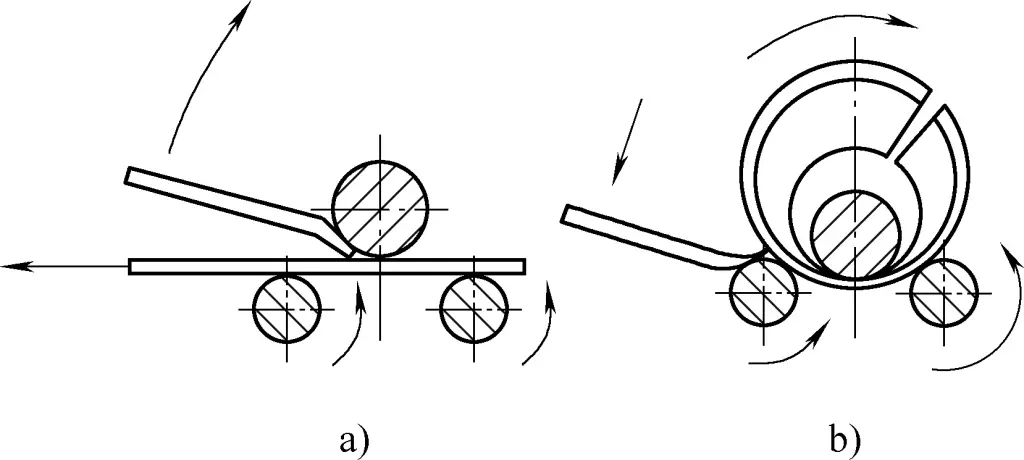

La méthode par laquelle la tôle est pliée à travers le rouleau rotatif, sous l'action combinée de la force et de la friction du rouleau, est appelée cintrage par roulage. Le pliage par roulage est l'une des principales formes de traitement du pliage de la tôle. Il est réalisé à l'aide d'un équipement de cintrage (généralement une machine à laminer les tôles).

La machine à laminer les tôles est principalement un équipement de formage qui effectue un pliage continu en trois points sur la tôle. Elle peut plier la tôle en pièces à simple courbure, telles que des cylindres ou des cônes, et peut également rouler des pièces à double courbure et à grand rayon, telles que des coques sphériques de grand diamètre. Avec l'équipement de traitement approprié, il peut également cintrer des profilés sur la machine à laminer les plaques.

I. L'équipement de cintrage de rouleaux et son fonctionnement

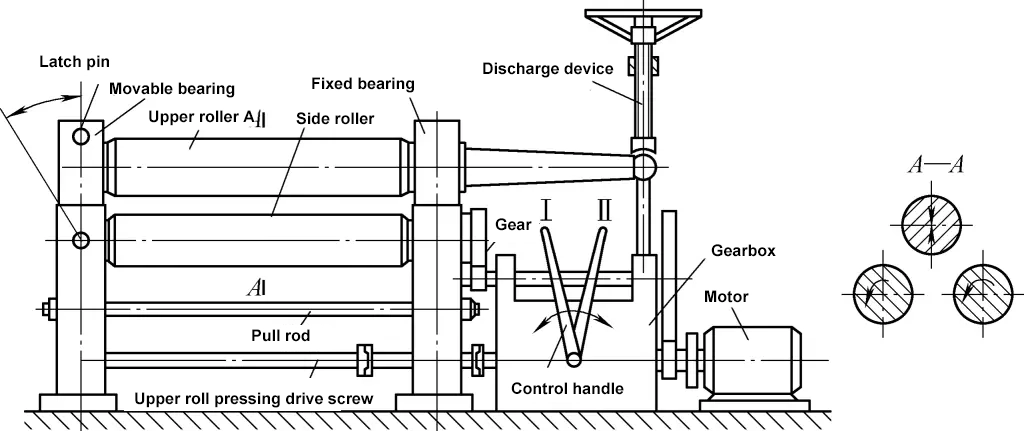

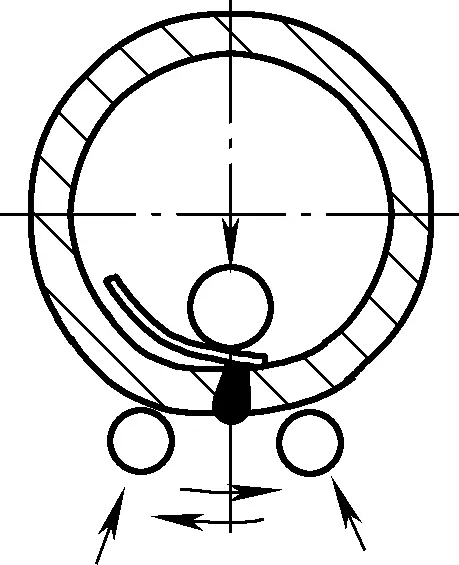

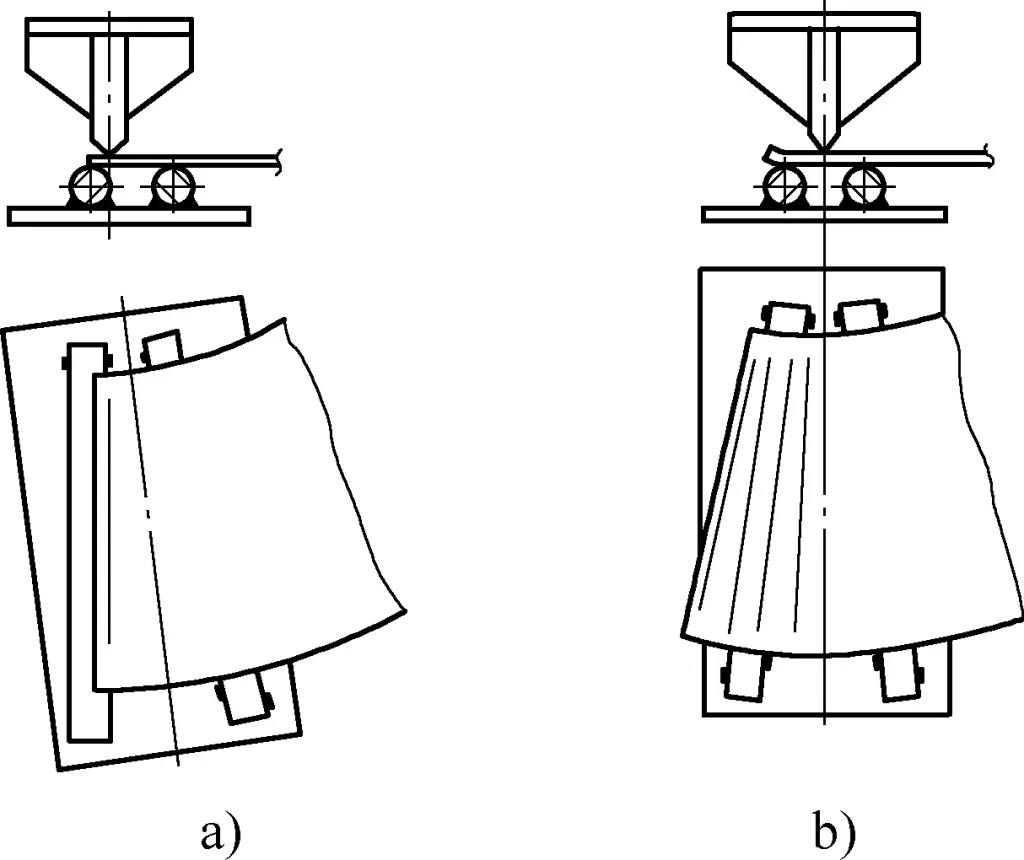

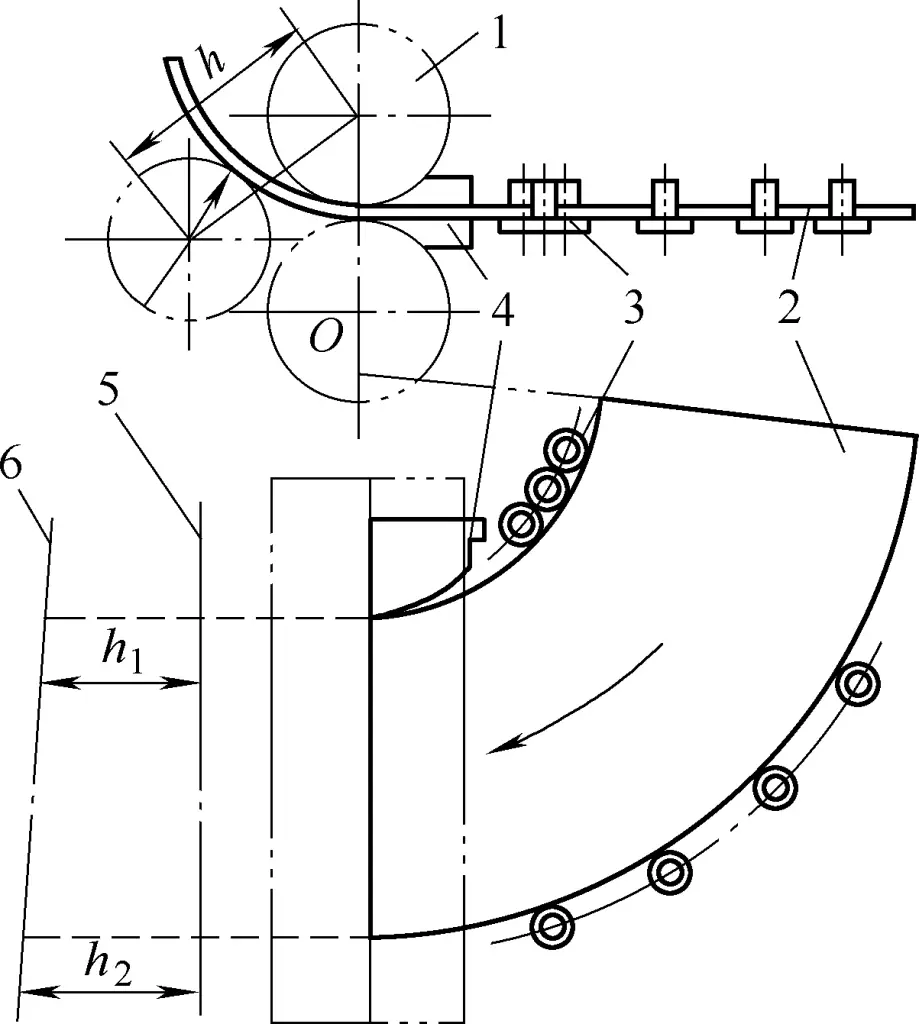

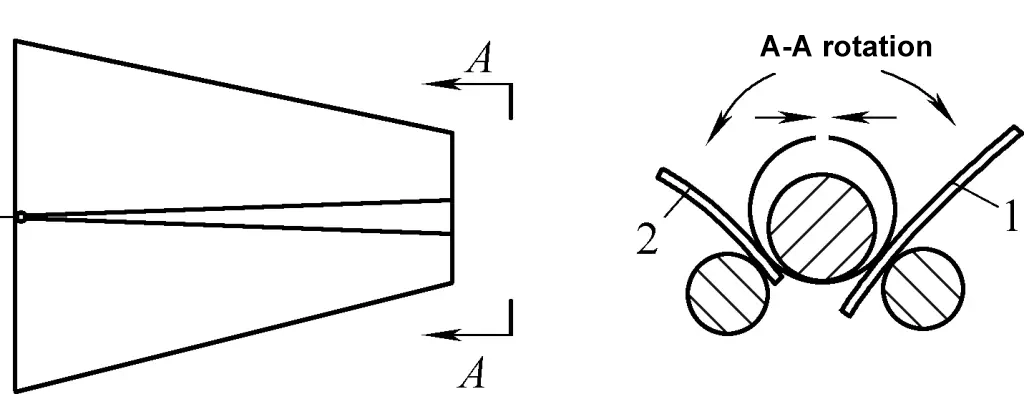

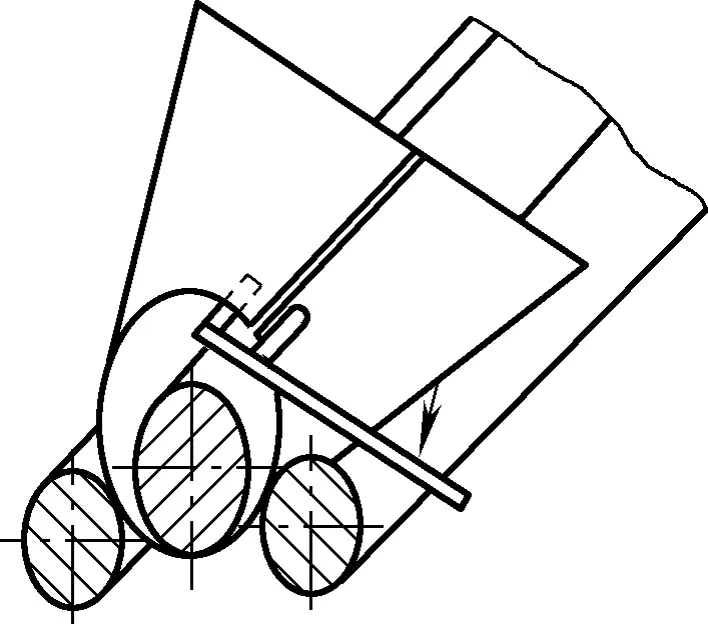

Selon le nombre de rouleaux sur la machine à laminer les plaques, il existe des types à trois rouleaux et à quatre rouleaux ; selon la disposition des rouleaux, il existe des types symétriques et asymétriques, parmi lesquels la machine à laminer les plaques symétrique à trois rouleaux est la plus couramment utilisée dans la production. La figure 1 montre la structure de la machine à laminer les plaques symétrique à trois rouleaux.

Les spécifications de la machine à laminer les plaques sont exprimées par l'épaisseur et la largeur maximales de la plaque d'acier qu'elle peut plier. Par exemple, une machine à laminer les plaques à trois rouleaux de type 19×2000 peut laminer une plaque d'acier d'une épaisseur maximale de 19 mm et d'une largeur maximale de 2000 mm.

1. Principes de base du cintrage par roulage

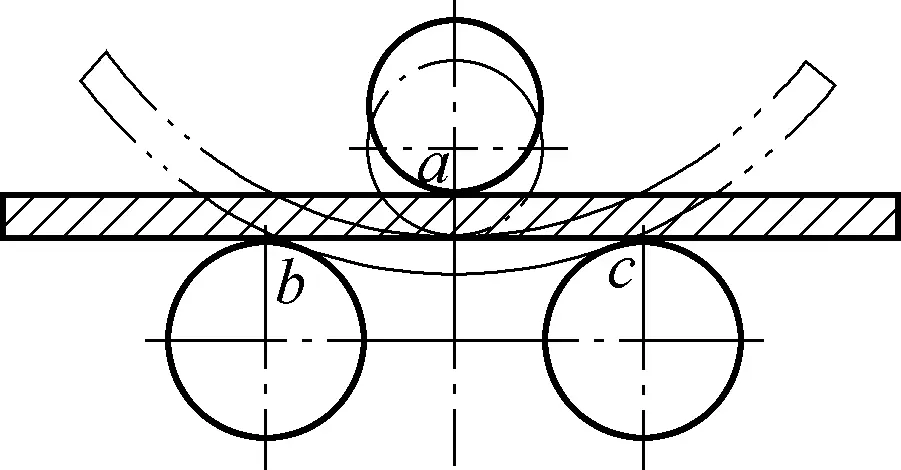

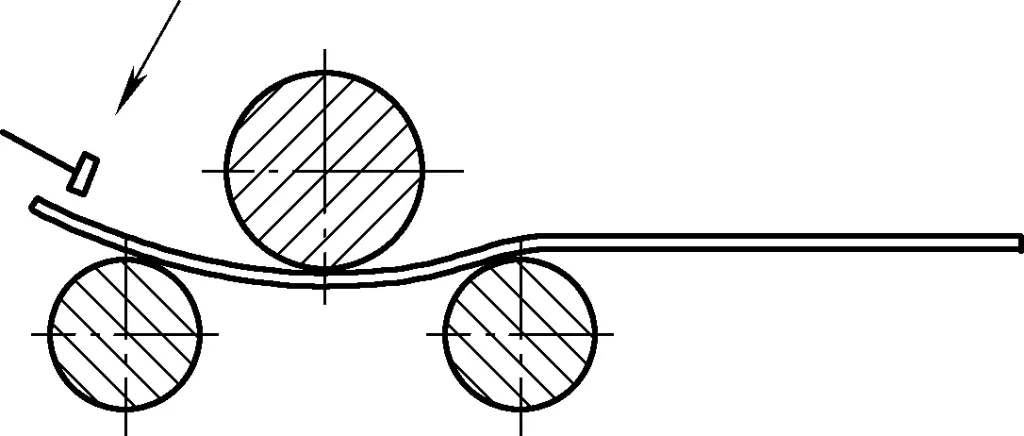

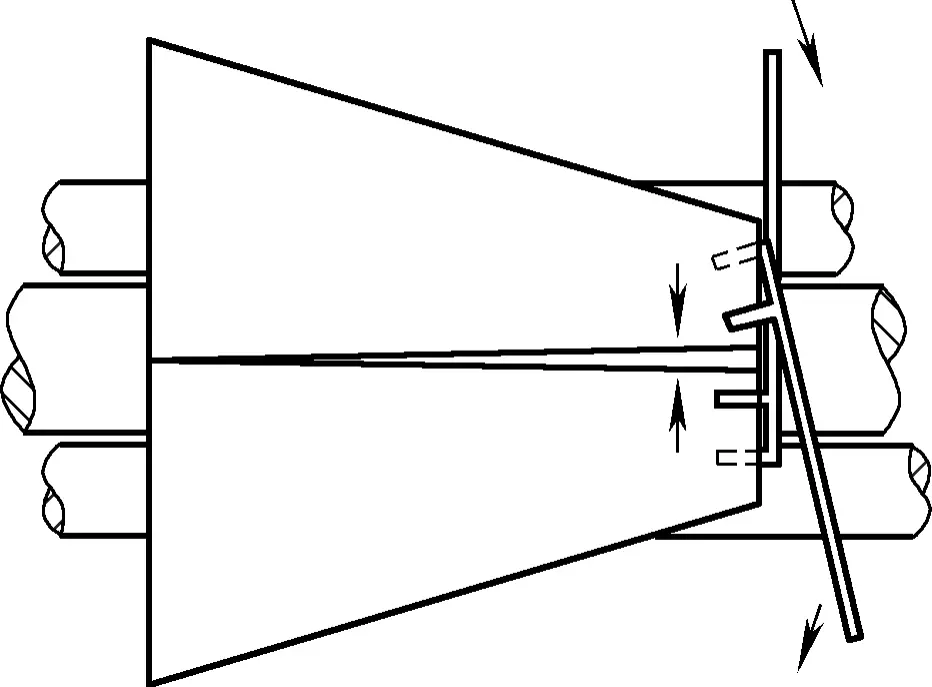

Les principes de base du cintrage des cylindres sont illustrés à la figure 2. Lorsque l'ébauche est placée statiquement sur les rouleaux inférieurs, sa surface inférieure est en contact avec les points les plus élevés b et c des rouleaux inférieurs, et sa surface supérieure est juste en contact avec le point le plus bas a du rouleau supérieur. À ce moment, la distance verticale entre les rouleaux supérieur et inférieur est exactement égale à l'épaisseur du matériau.

Lorsque les rouleaux inférieurs restent immobiles et que le rouleau supérieur descend, ou que le rouleau supérieur reste immobile et que les rouleaux inférieurs montent, la distance devient inférieure à l'épaisseur du matériau. Si les deux rouleaux exercent une pression continue, la totalité de la surface de l'ébauche enroulée formera une surface courbe et lisse. Comme les extrémités du flan ne sont pas laminées, elles restent droites et doivent être traitées lors de la formation des pièces.

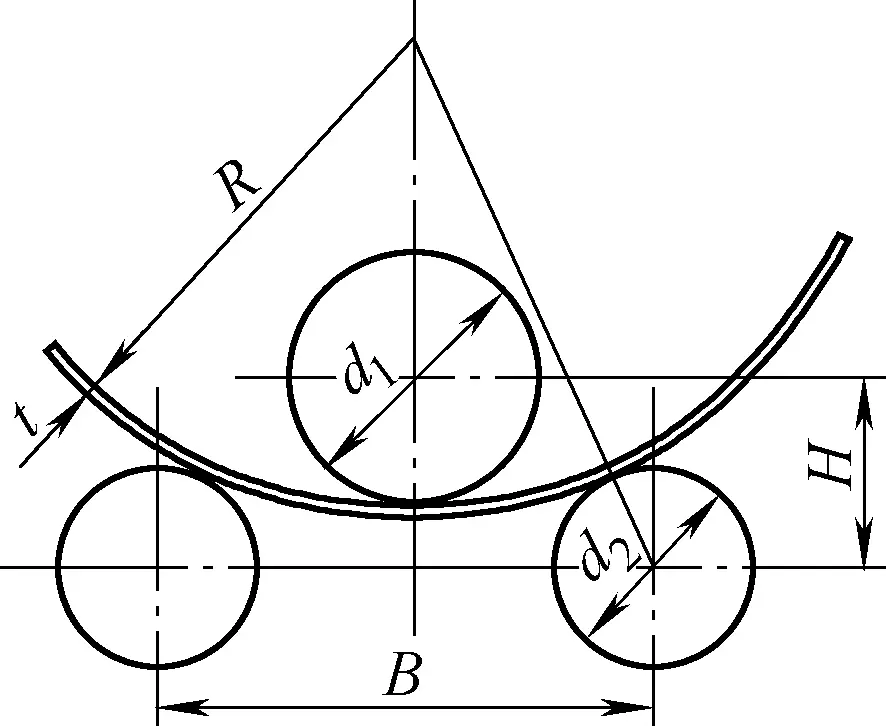

La courbure obtenue après le cintrage dépend de la position relative des rouleaux, de l'épaisseur de la tôle et des propriétés mécaniques. Leur relation peut être approximativement exprimée par la formule suivante (voir figure 3) :

(d2/2+t+R)2=(B/2)2+(H+R-d1/2)2

Dans la formule

- d1, d2 - diamètre des rouleaux (mm) ;

- t - épaisseur de la tôle (mm) ;

- R - rayon de courbure de la pièce (mm).

Les distances relatives H et B entre les rouleaux sont réglables pour s'adapter à la courbure des pièces. Comme il est plus pratique de modifier H que B, on obtient généralement des courbures différentes en modifiant H.

Comme il est difficile de calculer avec précision et de déterminer à l'avance l'importance du retour élastique, la relation ci-dessus ne peut pas indiquer avec précision la valeur H requise et ne sert que de référence pour le laminage initial. Dans la production réelle, la plupart des ajustements sont effectués par des mesures d'essai, en ajustant progressivement la position du rouleau supérieur sur la base de l'expérience jusqu'à ce que la courbure souhaitée soit atteinte.

2. Étapes de fonctionnement de la machine à laminer les tôles

Les étapes de fonctionnement du machine à laminer les plaques à trois rouleaux sont : tout d'abord, soulever le rouleau supérieur, ajuster la distance entre les rouleaux inférieurs en fonction de l'épaisseur de la découpe, et minimiser la distance dans les limites de la force de flexion admissible du rouleau supérieur.

En raison de la difficulté de réglage, la distance entre les rouleaux inférieurs est généralement choisie en fonction de l'épaisseur de l'ébauche. Lorsque l'épaisseur de la découpe est inférieure à 4 mm, la distance est de 90~100 mm ; lorsque l'épaisseur de la découpe est de 4~6 mm, la distance est de 110~120 mm.

Placer l'ébauche sur les rouleaux inférieurs, en recouvrant les deux rouleaux inférieurs, puis abaisser le rouleau supérieur en fonction du rouleau requis. rayon de courbureLes pièces sont ensuite mises en rotation par la machine à rouler, et les pièces sont automatiquement introduites dans la machine pour être pliées et formées. Le rouleau supérieur est soulevé et la pièce est finalement retirée.

II. Technique de laminage des cylindres

Le matériau déplié pour le cylindre est rectangulaire, avec des génératrices parallèles et de longueur égale sur sa surface. Lors du laminage sur la machine à laminer les tôles, la trajectoire de la tôle est droite et la vitesse d'avancement est constante, de sorte qu'après le laminage, les joints aux deux extrémités peuvent correspondre. Comme les génératrices sont égales, la pression du rouleau supérieur est également toujours égale.

Au cours du processus de laminage des cylindres, pour garantir la qualité des pièces laminées, l'opérateur doit maîtriser les étapes et les méthodes de l'opération de laminage des cylindres et posséder certaines capacités d'analyse et de résolution des défauts de laminage des cylindres.

1. Étapes et méthodes du laminage des cylindres

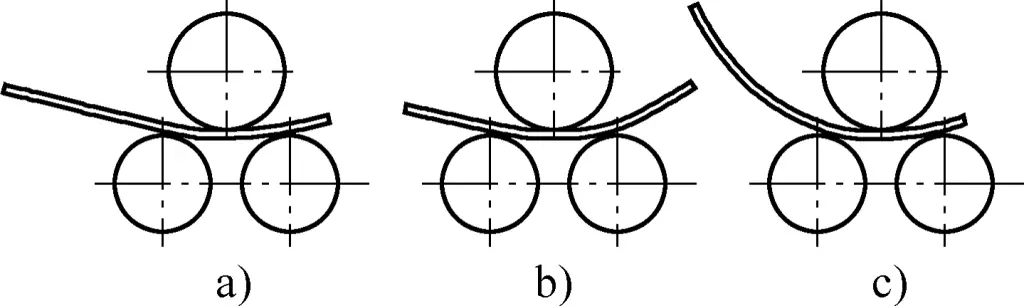

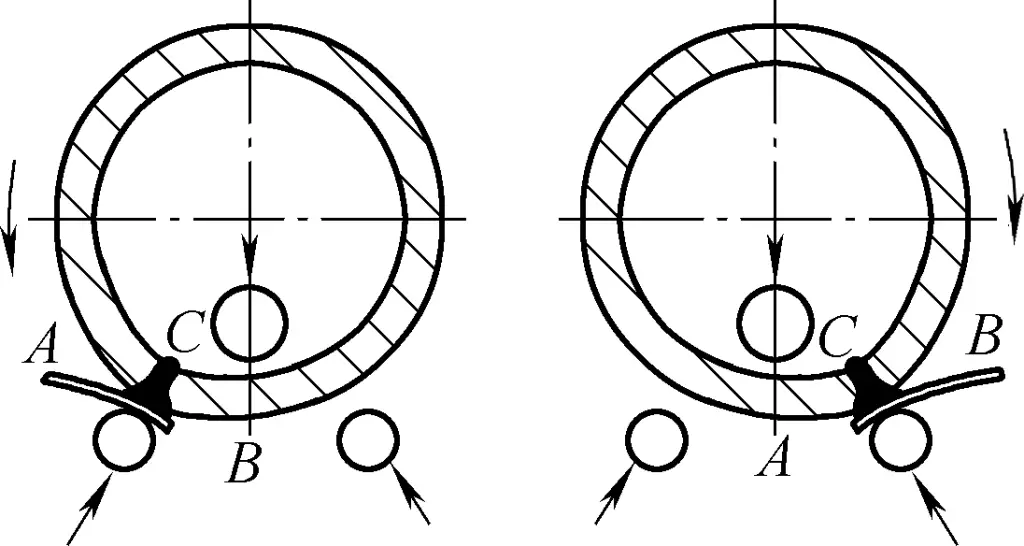

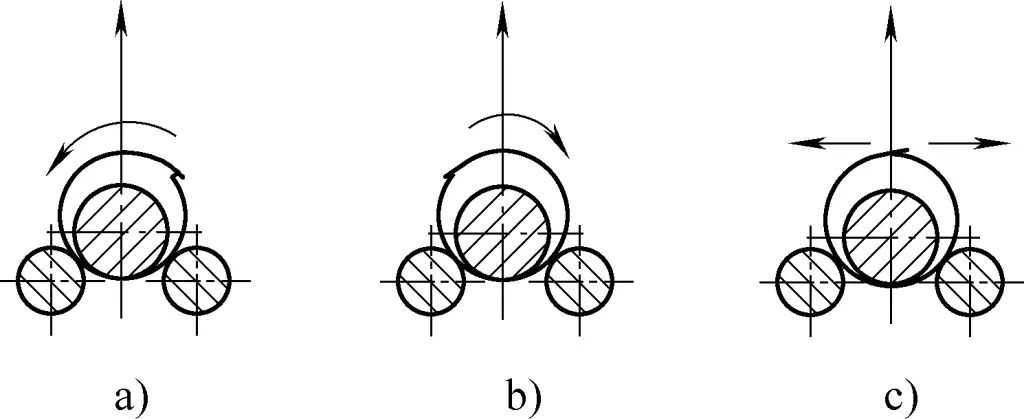

L'opération de laminage se compose grosso modo de cinq étapes : le pré-pliage, le chargement, le pliage des cylindres, le soudage des joints et la correction des arrondis. La figure 4 illustre le processus de laminage des cylindres.

a) Pliage de la presse

b) Pliage des rouleaux

c) Répéter

(1) Pré-pliage

Comme le montre la figure 4, lorsque la plaque d'acier est pliée sur la machine à laminer les plaques, il existe, en raison de la disposition des rouleaux, une certaine distance entre les deux rouleaux inférieurs, ce qui laisse un bord droit aux deux extrémités de la plaque d'acier qui ne peut pas être laminée. Il est donc nécessaire de pré-plier les bords droits.

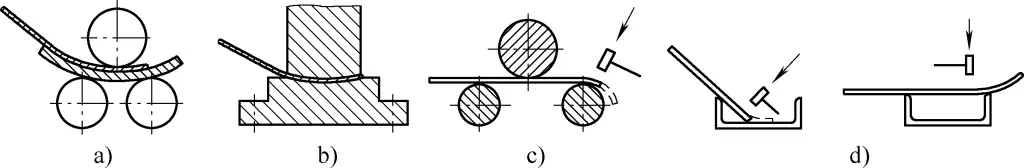

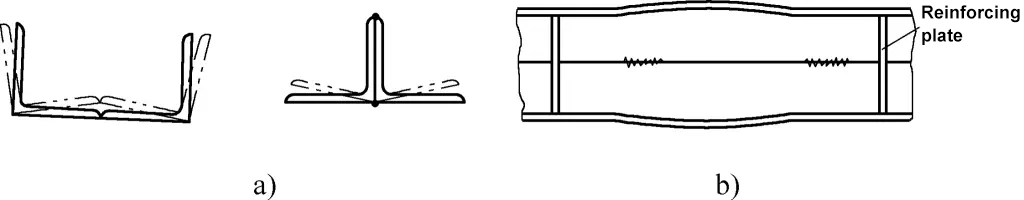

Il existe de nombreuses méthodes de pré-pliage qui peuvent être sélectionnées en fonction du processus de production réel. La figure 5a illustre la méthode de pliage des extrémités sur une plaque de support, où une plaque d'acier épaisse est d'abord pliée pour obtenir la courbure requise, puis la plaque d'acier à traiter est placée dessus pour le pré-pliage des extrémités. La figure 5b illustre la méthode de pré-pliage des extrémités de la plaque d'acier à l'aide de matrices de pressage sur une machine à presser.

a) Pré-pliage sur la machine à laminer les plaques

b) Pré-pliage à l'aide d'une presse

c), d) Pré-pliage manuel

Les figures 5c et 5d illustrent les méthodes de pré-pliage manuel adaptées aux pièces minces et petites, étroites ou en petits lots. La figure 5c illustre le pré-pliage manuel de la tête à l'aide d'une masse sur la machine à laminer les plaques. Pendant le pré-pliage, le rouleau supérieur doit être correctement serré pour éviter les rebonds, et l'ordre de frappe doit être progressif de l'extérieur vers l'intérieur pour éviter les sections droites.

La figure 5d illustre le pré-pliage à l'aide d'acier de construction, qui peut être de l'acier en forme de canal ou de poutre en I. Le pré-pliage des extrémités de la plaque d'acier doit être vérifié à l'aide d'un gabarit pour s'assurer qu'il répond aux exigences de courbure de la pièce, faute de quoi il est difficile, voire impossible, de remodeler les extrémités après le formage.

(2) Chargement

Après avoir pré-plié les extrémités du matériau, placez-le entre les rouleaux supérieur et inférieur, ajustez le rouleau supérieur vers le bas pour presser légèrement la plaque d'acier, puis procédez à l'alignement.

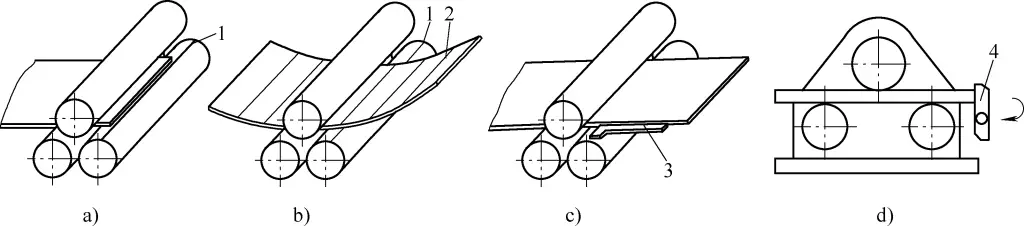

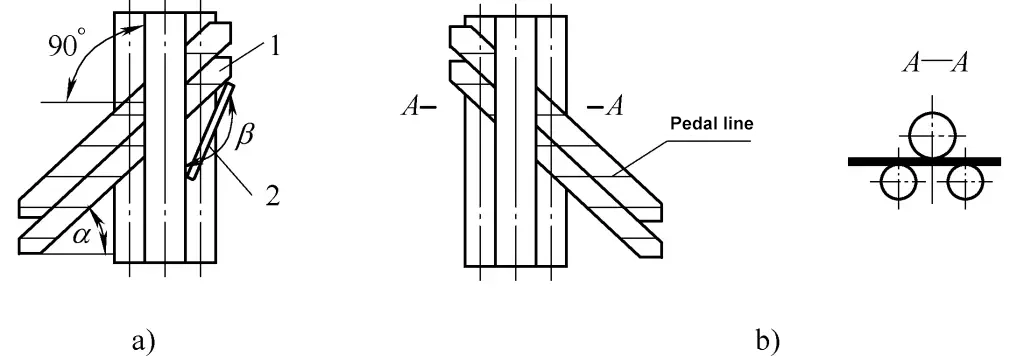

Il existe de nombreuses façons d'aligner, par exemple en alignant l'extrémité de la plaque sur la ligne de marquage axial du rouleau inférieur, comme le montre la figure 6a. Ou en traçant quelques génératrices droites parallèles à l'extrémité de la plaque d'acier et en les alignant sur les lignes de marquage des rouleaux pendant le chargement, en veillant à ce que les génératrices de flexion coïncident ou restent parallèles. Au cours de l'opération de chargement, les génératrices de pliage doivent coïncider ou rester parallèles. processus de cintrage des rouleauxl'alignement de la plaque d'acier peut également être vérifié à tout moment, comme le montre la figure 6b.

a) Utilisation de l'extrémité de la plaque pour l'alignement

b) Utilisation des lignes de pliage tracées pour l'alignement

c) Utiliser une équerre de 90° pour aligner

d) Utiliser la butée du matériau pour le positionnement

1-Marquage axial sur le rouleau

2 - Ligne de base de la flexion

Carré de 3 à 90

4-Arrêt matériel

En utilisant le marquage axial du rouleau comme référence, mesurez les deux côtés de la plaque d'acier à l'aide d'une équerre de 90°, ce qui constitue également une méthode d'alignement, comme le montre la figure 6c. En outre, une butée de matériau dédiée peut être installée sur la machine à laminer les plaques pour vérifier l'alignement de l'ébauche, comme le montre la figure 6d.

Les méthodes d'alignement ci-dessus peuvent être utilisées seules ou simultanément pour obtenir un alignement plus précis.

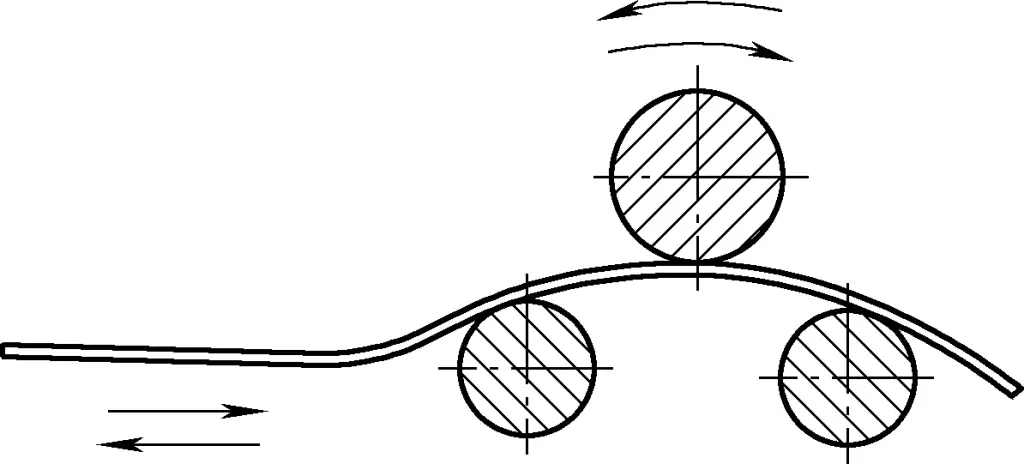

(3) Cintrage par enroulement

Une fois la plaque d'acier alignée, la machine à laminer les plaques peut être entraînée pour effectuer le cintrage des rouleaux. Le cintrage du rouleau doit être effectué de manière progressive, c'est-à-dire qu'à chaque fois, le rouleau supérieur doit être légèrement ajusté vers le bas, et après avoir roulé une fois, il faut ajuster à nouveau, en répétant le processus jusqu'à ce que la courbure souhaitée soit atteinte.

L'utilisation de la méthode progressive pour le cintrage des cylindres permet de réduire l'écrouissage du matériau et d'éviter les fissures ou les fractures potentielles causées par une contrainte globale excessive. Le recuit peut être utilisé pour éliminer l'écrouissage sévère des pièces.

(4) Soudage de joints

Une fois le pliage du rouleau terminé, si la qualité du joint est bonne, il est possible de procéder à un soudage ultérieur. Le soudage des joints se fait généralement en deux étapes : d'abord, l'inspection de la qualité du joint et, s'il est qualifié, le soudage par points, puis le soudage. Le soudage par points est généralement effectué sur la machine à laminer les tôles, tandis que le soudage peut être effectué soit sur la machine à laminer les tôles, soit ailleurs, en fonction de la structure de la pièce de tôle traitée.

En effet, avant le soudage par points des joints, il y a souvent divers défauts, tels que le désalignement, le décalage et les écarts inégaux. Ces défauts sont généralement corrigés directement sur la machine à laminer les plaques à l'aide d'un pont roulant. Les méthodes de correction les plus courantes sont les suivantes

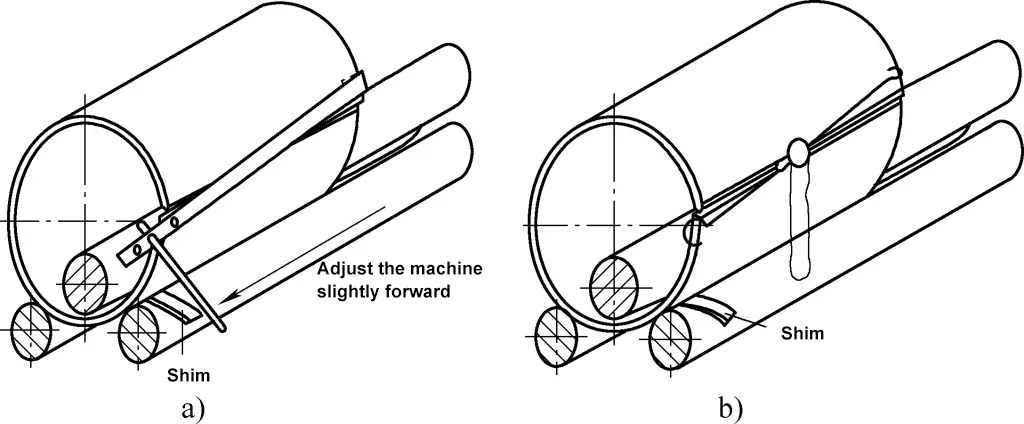

1) Correction du désalignement en cas de léger décalage.

Tout d'abord, il faut faire pivoter le joint longitudinal dans une position pratique pour l'opération. Pour corriger les défauts d'alignement, l'une des méthodes suivantes peut être utilisée seule ou en combinaison : soulever légèrement le rouleau supérieur, appuyer avec de l'acier rond en forme de F, soulever légèrement et déplacer vers la droite avec la grue, et faire pivoter la couture vers le bas ; pour les légers défauts d'alignement, un long tampon peut être placé le long du rouleau inférieur au niveau du défaut d'alignement en saillie, ou la grue peut être déplacée vers l'arrière, en appliquant un couple avec de l'acier rond en forme de F tout en se déplaçant. Le léger décalage peut alors être corrigé. Comme le montre la figure 7.

2) Correction d'un décalage plus important.

Ce type de défaut est dû à un mauvais positionnement de la plaque lors du laminage initial. La méthode de positionnement consiste à aligner le bord de l'extrémité de la plaque avec le contour d'un rouleau. Méthodes de correction (voir figures 8a, b, pour simplifier, seul le cas sans défaut d'alignement est supposé ici) : tout d'abord, une longue bande est roulée dans le rouleau inférieur au niveau du défaut d'alignement en saillie ; à ce stade, le défaut d'alignement est fondamentalement corrigé et, si nécessaire, des ajustements fins peuvent être effectués à l'aide d'un acier plat crocheté ou d'une cale à chaîne.

a) Réglage à l'aide de tampons ou d'acier plat crocheté

b) Réglage à l'aide de tampons ou d'un bloc de chaîne

3) Correction des défauts globaux.

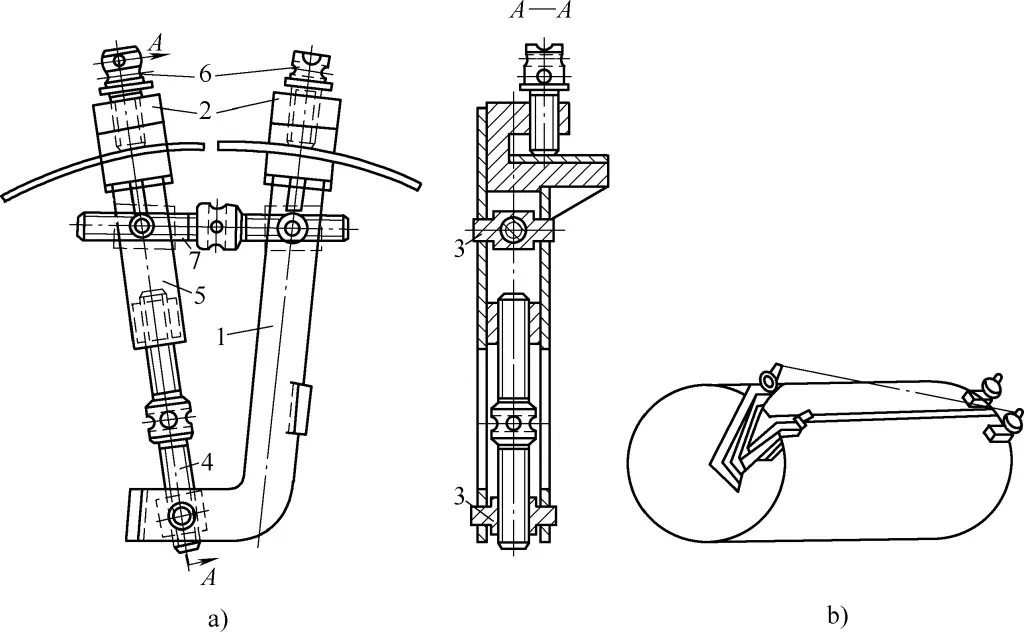

Pour les défauts complets présentant un défaut d'alignement, un décalage ou des espaces inégaux, un dispositif de tension de vis à levier (ou de support de poussée) peut être utilisé pour l'ajustement, comme le montre la figure 9a. La figure 9b est un schéma de la méthode d'ajustement des défauts d'alignement.

Tout d'abord, placer le dispositif de tension (ou de support de poussée) de la vis à levier à l'extrémité du cylindre, prépositionner la vis de tension ou de support de poussée 7 dans une position appropriée pour le réglage de l'écart, serrer la vis 6 pour la rendre solidaire du corps du cylindre, tourner la vis de tension ou de support de poussée 7 pour réduire ou agrandir l'écart entre les coutures, et tourner la vis de tension ou de support de poussée 4 pour régler le désalignement des coutures.

Le nombre de dispositifs de tension à vis de levier (ou de support de poussée) utilisés peut être choisi en fonction de la rigidité et de la taille du cylindre à régler. En cas d'inadéquation, deux pinces peuvent être placées aux deux extrémités du cylindre, complétées par des outils de tension tels qu'un bloc de chaîne.

1, 5 leviers

2-Pince en forme d'arc

3-écrou

4, 7-Vis de support de tension ou de poussée

6-Vis de serrage

(5) Correction de l'arrondi

Après le soudage de la pièce cylindrique, il est généralement nécessaire d'en corriger la rondeur. En production, la correction de la circularité peut être effectuée manuellement à l'aide d'un gros marteau, ou sur la machine à laminer les tôles à l'aide de méthodes telles que le placement de tampons, ce qui permet non seulement d'améliorer l'efficacité mais aussi de réduire l'intensité de la main-d'œuvre.

Pendant l'opération, les tampons doivent avoir une épaisseur de 3 à 8 mm et une largeur de 40 à 60 mm, sélectionnées en fonction du degré de déformation. En outre, pendant le processus de correction, l'élévation du rouleau supérieur doit être contrôlée avec souplesse afin d'éviter d'endommager les zones non déformées.

Le pressage du rouleau supérieur doit suivre le principe suivant : "commencer à presser avant d'entrer dans la zone de déformation en surpression, et relâcher à la pression normale avant de sortir de la zone de déformation". Si l'opération est effectuée par plusieurs personnes, une personne doit être désignée pour la diriger, afin d'assurer une coopération coordonnée. Les méthodes de correction de la circularité pour diverses déformations sont les suivantes :

1) Correction de l'arrondi pour les coins intérieurs de pleine longueur ou les segments droits.

Lors de la correction de la zone de déformation, appuyer progressivement sur le rouleau supérieur dans l'ordre "sous-pression - pression normale - surpression" et effectuer plusieurs rotations à gauche et à droite afin d'éliminer les segments festonnés ou droits. Ensuite, effectuer un rembourrage séquentiel sur toute la longueur pour obtenir un arrondi, comme le montre la figure 10.

2) Correction de l'arrondi lorsqu'une extrémité présente un arc parfait et que l'autre extrémité présente des coins intérieurs ou des segments rectilignes localisés.

La méthode consiste à exercer une pression normale sur le rouleau supérieur, à le faire tourner et à tamponner le point le plus élevé de la pièce déformée avec une plaque (l'épaisseur du tampon dépend de la déformation). Tournez une ou plusieurs fois pour terminer la correction de la circularité, comme le montre la figure 10.

3) Correction des opérations d'arrondi pour les sections présentant des angles extérieurs ou des saillies sur toute la longueur.

Méthode de fonctionnement : Faire tourner le point le plus élevé de la partie déformée au-dessus de l'axe du rouleau inférieur, surpresser le rouleau supérieur, puis passer à la pression normale ; Faire tourner le point le plus élevé de la partie déformée au-dessus de l'autre axe du rouleau inférieur, surpresser l'axe du rouleau supérieur, puis passer à la pression normale ; Répéter l'opération ci-dessus plusieurs fois pour éliminer fondamentalement les angles externes ou les sections saillantes, puis corriger l'arrondi en pressant progressivement sur toute la longueur, comme illustré à la figure 11.

4) Correction des opérations d'arrondi pour les sections dont une extrémité est parfaitement arquée et l'autre présente des angles externes ou des saillies locales.

Méthode d'opération : Ajouter l'axe du rouleau supérieur à la pression normale, le faire tourner jusqu'au point le plus élevé de la partie déformée du tampon de la plaque, le faire tourner une ou plusieurs fois pour le corriger, comme le montre la figure 11.

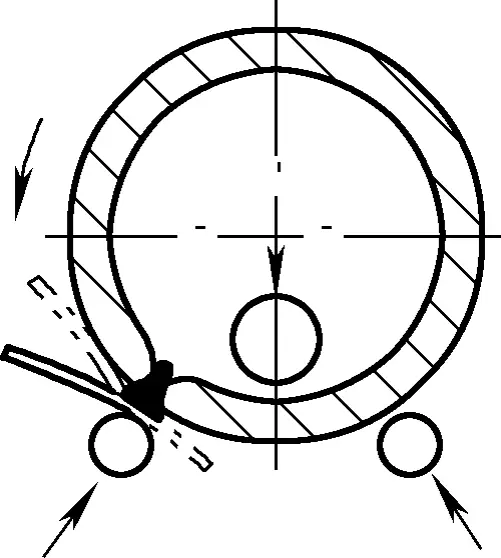

5) Correction des opérations d'arrondi pour les saillies de soudure pures.

Ce type de correction des déformations ne peut pas être réalisé uniquement avec une cintreuse à galets, la seule méthode consiste à utiliser le pressage par tampons. La zone déformée doit être pressée segment par segment pour augmenter sa pression. Pour corriger les saillies de la soudure, le tampon doit être placé au niveau de la soudure, et seule la soudure doit être pressée pendant le pressage, sinon des segments droits apparaîtront. Dans la figure 12, la double ligne pointillée de droite représente le tampon placé trop tôt, la double ligne pointillée de gauche représente le tampon placé trop tard, et la ligne continue représente le placement correct.

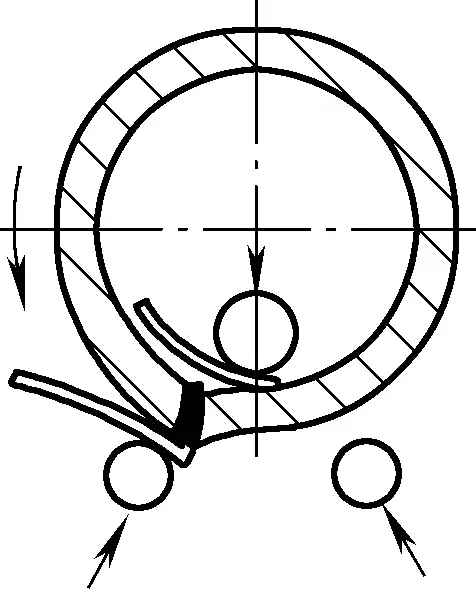

6) Correction des opérations d'arrondi pour les sections présentant à la fois des saillies locales et des segments droits.

Méthode de fonctionnement : Ajouter l'axe du rouleau supérieur à la pression normale, le faire tourner pour placer le tampon de plaque aux points de déformation interne et externe, le faire tourner une ou plusieurs fois pour le corriger. Cette méthode est plus rapide que le pressage séparé, comme le montre la figure 13.

2. Précautions à prendre pour les opérations de cintrage de rouleaux

Au cours de l'opération de cintrage, il convient de veiller à la coopération avec d'autres équipements de traitement et outils auxiliaires en fonction de la structure des pièces de tôle. Les précautions opérationnelles sont décrites ci-dessous dans l'exemple du cintrage d'un cylindre d'un diamètre intérieur de ϕ5000 mm et d'une épaisseur de t=26 mm sur une cintreuse à galets de 30 mm × 3000 mm.

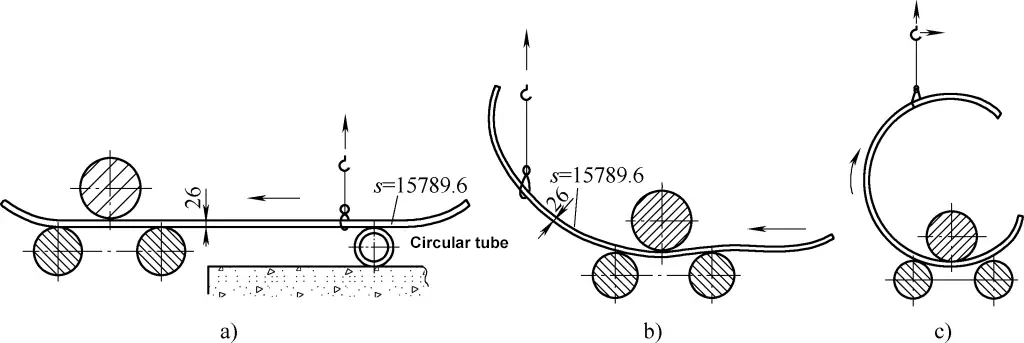

Cette plaque cylindrique est non seulement très épaisse, mais aussi très longue (la longueur développée est de 15789,6 mm). Une grue est nécessaire pour déplacer la plaque et éviter qu'elle ne se plie. Pour mesurer et contrôler la taille du cylindre laminé, un gabarit de mesure est également nécessaire.

(1) Coopération en matière de grues

La figure 14a montre la situation dans laquelle l'extrémité arrière coopère avec une grue et des tuyaux pendant le laminage initial ; la figure 14b montre la situation dans laquelle l'extrémité avant coopère avec une grue après le laminage initial. La courbure n'étant pas assez importante à ce moment-là, le crochet se trouve à l'intérieur du cylindre.

Au fur et à mesure que les rouleaux continuent de tourner et que la grue continue de s'élever et de se déplacer vers la droite, la surface courbe augmente progressivement (la rigidité d'une surface courbe à grande courbure est plus grande que celle d'une surface à petite courbure). À ce stade, la coopération de la grue peut être supprimée si la rigidité est élevée, sinon la coopération de la grue reste nécessaire. Au fur et à mesure que la surface courbe se forme, l'utilisation de la grue dépend de l'état de rigidité de la surface courbe, comme le montre la figure 14c.

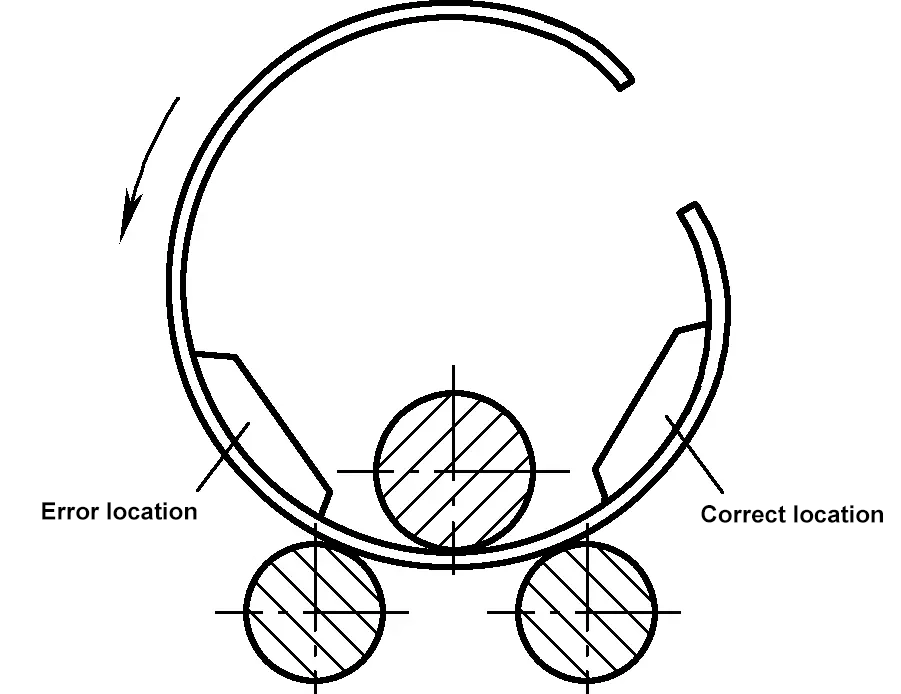

(2) Position du gabarit de mesure

Après avoir enroulé la plaque épaisse en un cercle, la rigidité accrue rend la coopération de la grue pratiquement inutile. Pour se rapprocher de la courbure réelle, le gabarit doit être serré sur la partie libre qui n'est soumise à aucune charge.

Dans la figure 15, le côté gauche montre que sous le poids suspendu de la plaque, la courbure à ce moment est plus grande que la courbure réelle, tandis que le côté droit est plus court et dans un état libre, ce qui reflète la courbure réelle, de sorte que la position de mesure sur la gauche est erronée et la droite est correcte.

(3) Méthodes de traitement de la flexion excessive

Le rouleau pliage formage La courbure du cylindre doit être réalisée progressivement, étape par étape, c'est pourquoi la pression vers le bas de l'axe du cylindre supérieur doit également être mise en œuvre étape par étape. Si la pression vers le bas de l'axe du cylindre supérieur est trop importante, la courbure du cylindre sera inférieure à la courbure de conception, ce phénomène est appelé surcourbure. Les principales méthodes de traitement de la surcourbure sont les suivantes.

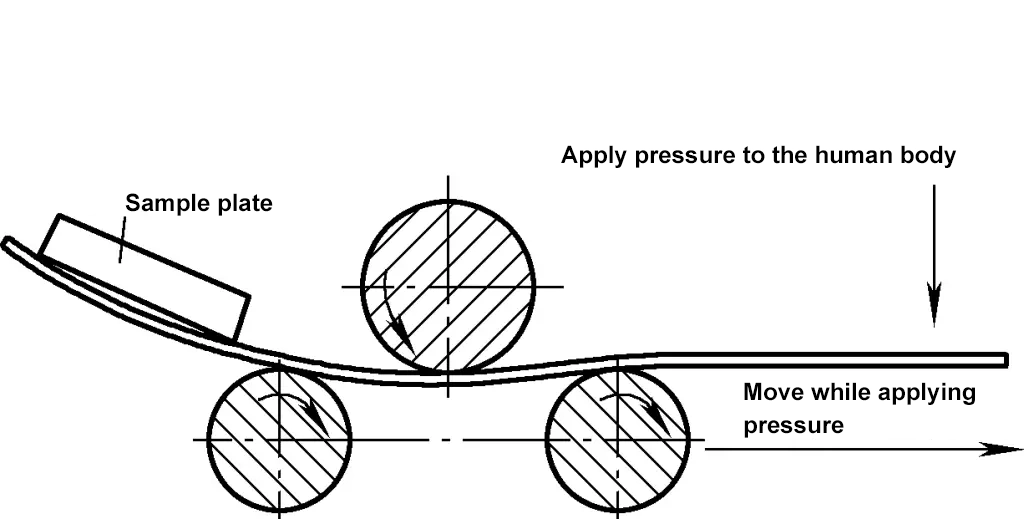

1) Méthode de pressurisation manuelle.

La méthode de pressurisation manuelle est souvent utilisée pour les cylindres à grande courbure. Pendant l'opération, utilisez l'axe du rouleau inférieur comme point d'appui, placez une ou deux personnes à l'extrémité pour appliquer la pression, déplacez la plaque vers l'arrière tout en appliquant la pression pour atteindre l'objectif de relâchement de l'arc, comme le montre la figure 16.

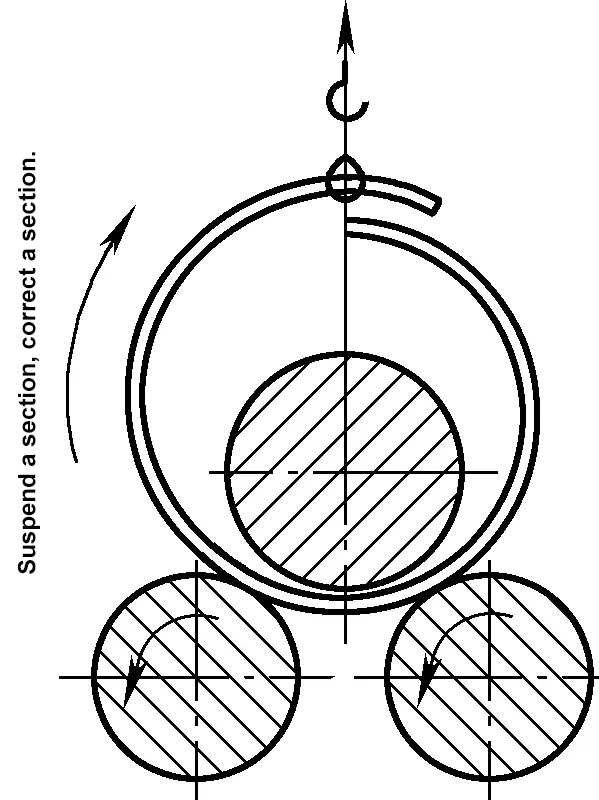

2) Méthode de levage et de redressement.

La méthode de levage et de redressement est souvent utilisée lorsque la courbure est sur le point d'atteindre la courbure de conception, mais qu'une courbure excessive se produit en raison d'une mauvaise opération. L'opération consiste à utiliser une grue pour soulever l'extrémité supérieure afin de libérer l'arc, à soulever une section à la fois jusqu'à ce que la plaque entière soit libérée, puis à soulever à nouveau l'axe du rouleau supérieur pour relancer le laminage, comme le montre la figure 17.

3) Méthode de correction des marteaux.

La figure 18 montre la méthode de correction du sur-arc de l'extrémité. La cause peut être un pré-pliage de l'arc de l'extrémité, ou l'arc peut s'être produit au début du laminage. Utilisez l'axe inférieur du rouleau comme point d'appui et frappez avec un gros marteau. Si seule l'extrémité de l'arc est dépassée, frappez uniquement l'extrémité. Si la zone proche de l'extrémité est également dépassée, déplacez légèrement la plaque vers l'extérieur et frappez à nouveau jusqu'à ce que le gabarit corresponde, comme le montre la figure 18.

4) Méthode de contre-pression.

La méthode de la contre-pression convient aux courbures excessives près de l'extrémité. Lorsque vous relâchez l'arc, suivez le principe du léger au lourd, roulez d'avant en arrière plusieurs fois pour relâcher l'arc, puis retournez la plaque et roulez à nouveau, comme le montre la figure 19.

5) Méthode de réduction de la pression.

Lorsqu'une section a été laminée, arrêter immédiatement le laminage, visuellement ou à l'aide d'un gabarit pour détecter une courbure excessive. Outre les méthodes susmentionnées, il est également possible d'utiliser la méthode de réduction de la pression et de laminage inversé. Plus précisément, il s'agit de relever légèrement l'axe du rouleau supérieur, de laminer en sens inverse la section surcourbée pour libérer l'arc, puis de laminer le cylindre sous une pression légèrement inférieure pour former un cylindre d'un rayon légèrement plus grand, ce qui permet de libérer l'arc.

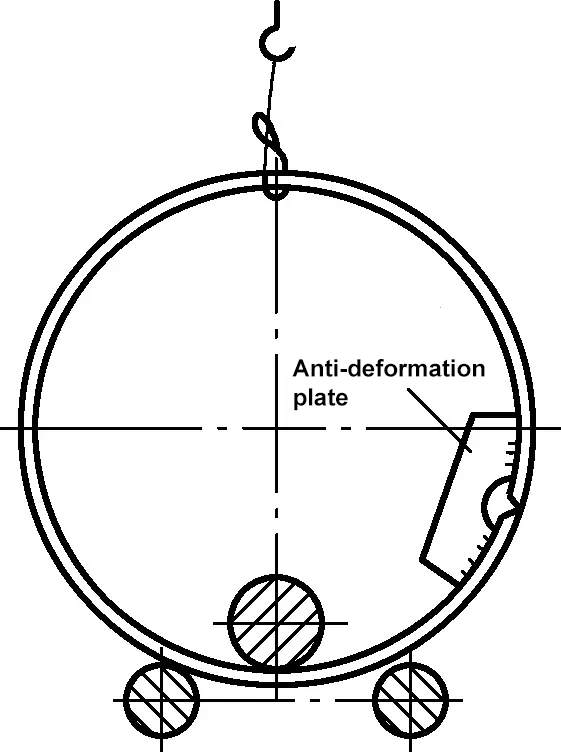

(4) Méthode permettant d'assurer la constance de la courbure après soudage au niveau du joint

Pendant le processus de laminage, en raison de la coopération flexible de la grue, le cylindre laminé ne garantit pas nécessairement la courbure prévue. Toutefois, étant donné que les extrémités sont fixées sur le gabarit sans contrainte, elles doivent présenter la courbure prévue. Après le soudage de positionnement et l'alignement, la courbure des extrémités peut être fixée à l'aide de plaques de prévention de la déformation des soudures de positionnement afin d'éviter toute erreur significative après le soudage, comme le montre la figure 20.

(5) Méthodes et séquence de soudage

Pour les grandes bouteilles, afin de faciliter le soudage et de contrôler l'ampleur de la déformation du soudage, il convient de veiller à l'application d'une méthode de soudage appropriée. méthodes de soudage et des séquences raisonnables.

Après avoir placé la plaque de prévention de la déformation des soudures à l'intérieur, il faut généralement la soulever de la machine à rouler à l'aide d'une boucle de corde autobloquante, la soudure étant orientée vers le bas. Utilisation baguette de soudure le soudage à l'arc (communément appelé soudage manuel à l'arc) pour souder le joint intérieur. Pour éviter d'obstruer le soudage à l'arc de la baguette, l'encoche centrale de la plaque de prévention de la déformation doit être plus large afin d'empêcher la déformation et de ne pas gêner le soudage.

Après avoir soudé l'intérieur, tournez la soudure dans une position d'opération appropriée, nettoyez le côté extérieur et effectuez le soudage suivant conformément aux exigences de soudage.

(6) Nettoyage du chantier

Tout au long du processus de fonctionnement, il faut veiller à nettoyer les impuretés, les écailles d'oxyde, les bavures et autres débris à la surface des arbres à rouleaux et des plaques d'acier. Pendant le processus de laminage, il faut continuellement souffler les écailles d'oxyde et autres débris tombant de la plaque d'acier afin d'éviter d'endommager la surface de la pièce.

III. Techniques de laminage pour les troncs d'arbre coniques

Les troncs d'arbre coniques peuvent être divisés en troncs d'arbre coniques réguliers et en troncs d'arbre coniques obliques en fonction de la position relative de la ligne centrale des orifices. Les lignes centrales des deux extrémités coïncident dans les troncs d'arbre coniques réguliers, tandis qu'il existe une certaine distance entre les lignes centrales dans les troncs d'arbre coniques obliques.

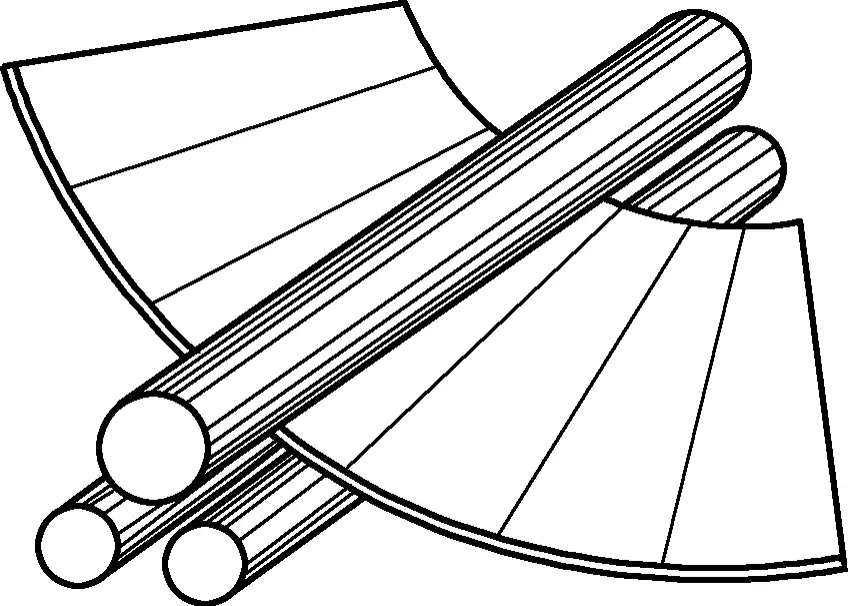

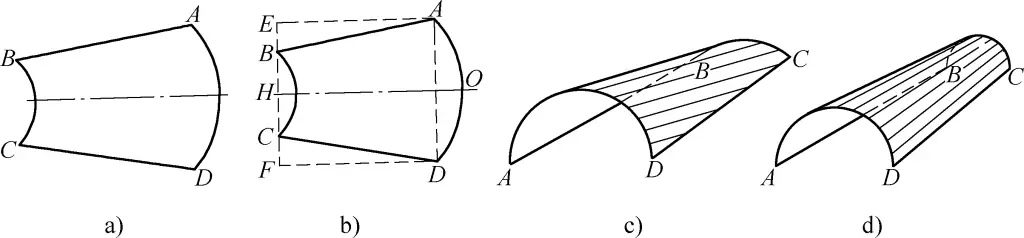

Le matériau déplié des troncs d'arbre coniques réguliers a la forme d'un secteur régulier, avec une longueur d'arc plus petite à la petite extrémité et une longueur d'arc plus grande à la grande extrémité, formant une structure sectorielle composée d'arcs concentriques. La forme du matériau déplié des troncs d'arbre coniques obliques est irrégulière (voir l'annexe correspondante pour plus de détails).

Les caractéristiques différentes des matériaux dépliés des troncs d'arbre coniques réguliers et obliques entraînent des méthodes de laminage légèrement différentes.

1. Méthodes de laminage des troncs d'arbre coniques

Théoriquement, tant que les axes de l'arbre du rouleau supérieur et des arbres du rouleau inférieur sont réglés sur une position inclinée et que la ligne de pression de laminage coïncide toujours avec la matrice du matériau déplié en forme de secteur, le tronc conique peut être laminé, comme le montre la figure 21.

Dans la pratique, pour obtenir le laminage d'un tronc conique, la vitesse d'avance de l'ébauche aux deux extrémités doit être différente en raison des différentes longueurs dépliées des deux extrémités du tronc conique. Par conséquent, pendant le processus de laminage, des vitesses de laminage différentes sont nécessaires aux deux extrémités : l'extrémité la plus longue doit rouler plus lentement et l'extrémité la plus courte doit rouler plus rapidement.

Comme le flan est soumis simultanément au laminage de trois arbres à rouleaux, généralement cylindriques, il est impossible d'atteindre simultanément des vitesses différentes. Pour résoudre ce problème, le flan peut être divisé en plusieurs régions le long de la direction de laminage et laminé par segments.

Le laminage des troncs coniques est similaire à celui des cylindres, commençant par un pré-pliage (la méthode de pré-pliage est la même que pour les pièces cylindriques, mais les pièces pré-pliées doivent être parallèles à la génératrice de l'ébauche, comme le montrent les figures 22a et 22b, qui illustrent les positions du premier point de pliage et des points de pliage suivants pendant le pré-pliage du tronc conique), suivi d'un laminage. Les méthodes couramment utilisées pour le laminage des pièces coniques en production sont les suivantes.

(1) Méthode d'alimentation rectangulaire

La méthode d'alimentation rectangulaire est une méthode de traitement approximative pour les troncs coniques, principalement utilisée pour le traitement des surfaces coniques avec une petite conicité. La figure 23 illustre la méthode de laminage pour l'alimentation rectangulaire de pièces coniques.

a) Blanc

b) Alimentation rectangulaire

c) Pièces cylindriques laminées

d) Pièces coniques approximatives après laminage

Pendant l'opération, positionner d'abord l'axe central OH du rectangle AEFD comme indiqué dans la figure 23b, et alimenter les deux côtés pour dérouler la forme cylindrique, en s'assurant de la rectitude de la génératrice du segment central. À ce stade, les quatre coins font saillie vers l'extérieur, en particulier aux points A et D, comme le montre la figure 23c.

Ensuite, positionner selon AB et CD et faire rouler les deux côtés vers l'intérieur, en veillant à la rectitude de la matrice des deux côtés, ce qui permet de rouler les parties coniques, comme le montre la figure 23d. L'essentiel de cette méthode consiste à diviser en trois régions pour le laminage. L'ébauche doit être placée dans la même position sur la longueur de l'arbre du rouleau pendant le laminage ; sinon, la courbure des pièces laminées ne répondra pas aux exigences si elle se déplace vers la gauche ou vers la droite.

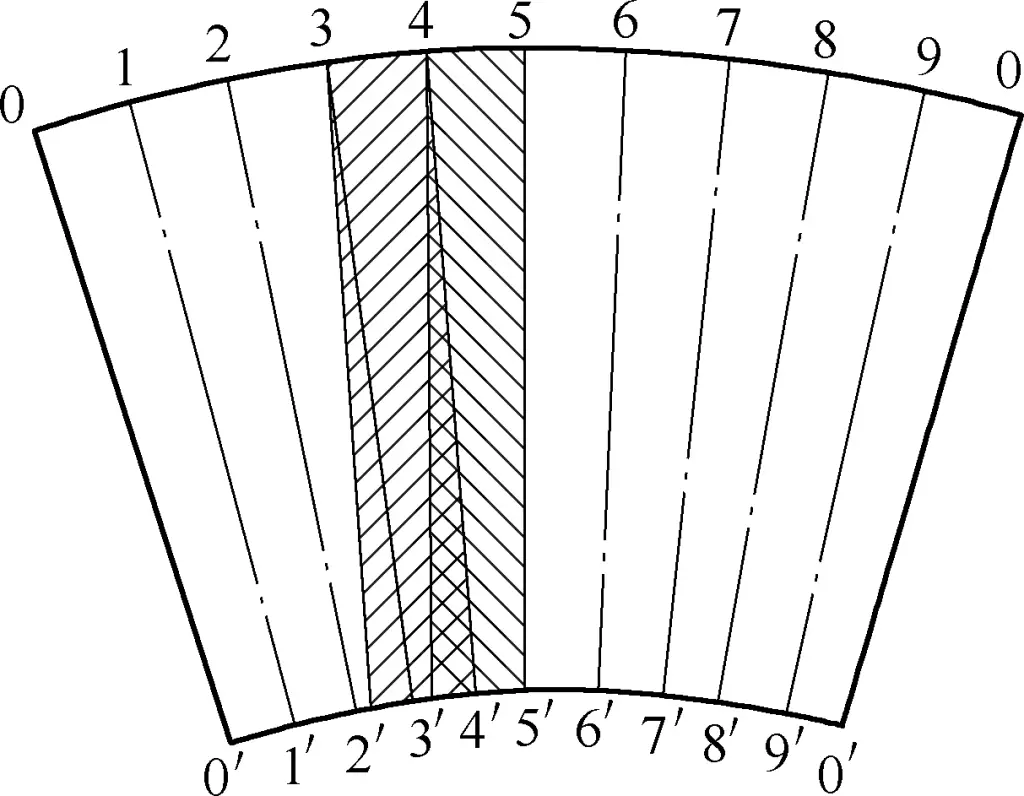

(2) Méthode de roulement par zones

La méthode de laminage par zones est également une méthode de traitement approximative pour les troncs d'arbre coniques et peut être utilisée pour traiter tous les troncs d'arbre coniques. La figure 24 illustre la méthode de laminage par zones pour les pièces coniques.

Tout d'abord, diviser l'ébauche pour le laminage des troncs d'arbre coniques en sections comme indiqué dans le diagramme. Pendant le laminage, alignez d'abord le rouleau supérieur sur la ligne 5-5′ pour le laminage jusqu'à ce que la grande extrémité atteigne le point 4 ; alignez ensuite le rouleau supérieur sur la ligne 4-4′ pour le laminage jusqu'à ce que la grande extrémité atteigne le point 3. Enfin, achever le roulage de chaque zone en suivant les étapes ci-dessus.

L'objectif du zonage est de réduire la différence de longueur de courbe entre les deux extrémités des zones, ce qui rend les pièces coniques approximativement cylindriques pendant le laminage. Ensuite, la différence de vitesse entre les deux extrémités est compensée par la rotation de l'ébauche entre les différentes parties afin de garantir la précision des pièces laminées.

La pratique a montré que plus les zones sont petites, plus le nombre de rotations de l'ébauche pendant le laminage est élevé, meilleure est la qualité. Toutefois, un zonage excessif n'est pas nécessaire ; le nombre de zones doit être déterminé en fonction de la taille et de la conicité des pièces.

La figure 25 montre un tronc conique oblique et son diagramme déplié. La méthode de laminage du cône oblique est la suivante :

- Divisez le matériau déplié en quatre zones. Les deux extrémités marquées par les lignes 1-3 sont des demi-zones chacune, et les lignes 3-7, 7-7 et 7-3 sont des zones entières ;

- Suivez la méthode de roulage par zones, en commençant par les deux extrémités puis le milieu, en roulant plusieurs fois, en passant d'une zone à l'autre en douceur et en vérifiant à tout moment à l'aide d'un gabarit afin d'éviter de trop rouler ;

- Pendant le laminage, en fonction de la position de chaque génératrice et des conditions de chaque zone, il est possible de lever ou d'abaisser le cylindre supérieur à tout moment et de déplacer l'ébauche vers l'avant ou vers l'arrière, ou de la déplacer vers la petite ou la grande extrémité, afin de s'assurer que la ligne de pression de laminage coïncide toujours avec la génératrice de la matière dépliée en forme de secteur. Ce n'est qu'à cette condition qu'il est possible de laminer un tronc conique oblique répondant parfaitement à la forme prévue.

Lors du laminage de troncs coniques, parfois au début du laminage, le petit bout est obstrué et l'ébauche ne forme pas encore de courbure, ce qui la rend difficile à déplacer. La solution consiste à utiliser un pied-de-biche pour déplacer la grande extrémité, comme le montre la figure 26a.

Lorsque le laminage est proche du formage, il arrive que le tronc ne tourne pas. En plus de soulever légèrement le cylindre supérieur, un pied-de-biche peut également être utilisé pour déplacer la grande extrémité du tronc vers l'extérieur, comme le montre la figure 26b.

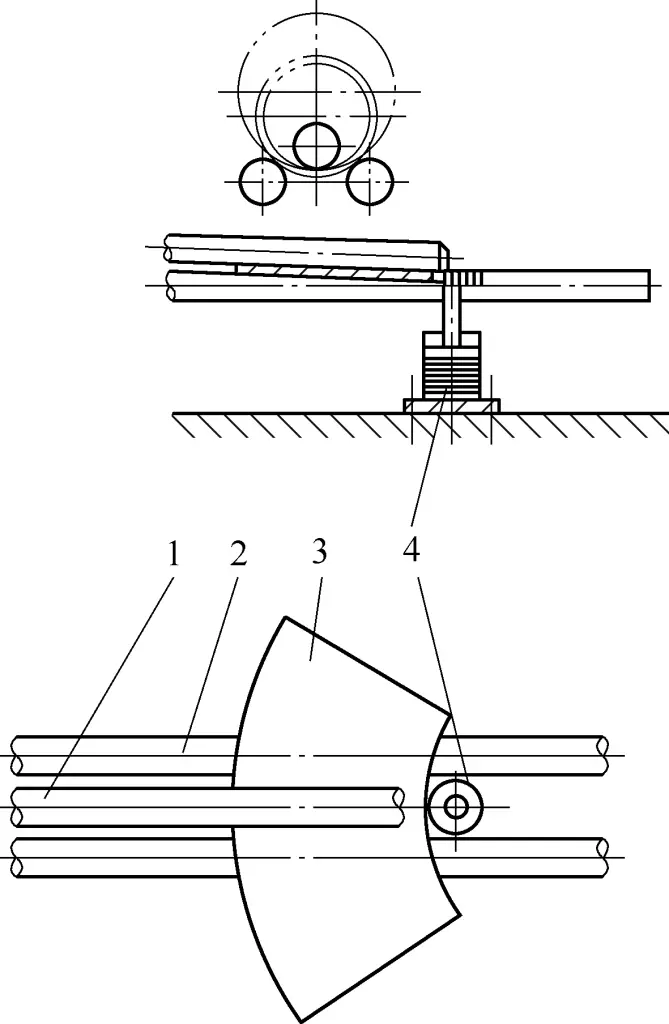

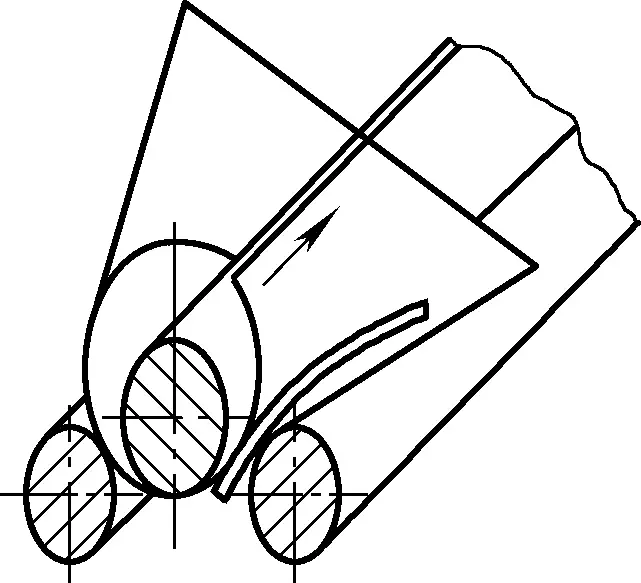

(3) Méthode d'alimentation par rotation

La méthode d'alimentation rotative est une méthode relativement précise de traitement des troncs d'arbre coniques, principalement utilisée pour le traitement des troncs d'arbre coniques droits. Les troncs d'arbre coniques obliques peuvent également être utilisés de manière sélective dans certains segments, en fonction de la situation réelle. La figure 27 est un schéma de l'utilisation de la méthode d'alimentation rotative pour rouler un tronc conique. Le principe de fonctionnement consiste à ajouter des roues de guidage aux grandes et petites extrémités de l'ébauche afin de faire tourner la feuille et de l'introduire, en veillant à ce que la ligne de laminage coïncide fondamentalement avec la génératrice du tronc conique.

1-Machine à creuser

2-Pièces

Roue à 3 guides

Roue de guidage à 4 extrémités

5-Centre du rouleau supérieur

Centre de roulement à 6 côtés

(4) Méthode de décélération aux petites extrémités

La méthode de décélération de la petite extrémité est également une méthode relativement précise pour traiter les troncs d'arbre coniques, principalement utilisée pour traiter les troncs d'arbre coniques droits. Les troncs d'arbre coniques obliques peuvent également être utilisés de manière sélective dans certains segments, en fonction de la situation réelle. La figure 28 est un schéma de l'utilisation de la méthode de décélération de la petite extrémité pour rouler un tronc conique. Le principe de fonctionnement consiste à ajouter un dispositif de décélération par friction à la petite extrémité de l'ébauche, ce qui augmente la résistance et ralentit donc la petite extrémité de l'ébauche.

1-Rouleau supérieur

Rouleau à 2 faces

3-Blank

4 Dispositif de décélération

2. Méthodes de correction des défauts dans les opérations de Frustum conique

Les problèmes qui surviennent lors du laminage des troncs d'arbre coniques peuvent être corrigés à l'aide des méthodes suivantes.

(1) Traitement des défauts de soudage des joints

Après avoir formé le tronc conique oblique, l'étape suivante est la soudure de positionnement du joint longitudinal. En général, pour les composants en tôle épaisse de grandes dimensions, la soudure de positionnement est effectuée directement sur la machine à laminer les tôles ; pour les composants en tôle fine de petites dimensions, les composants peuvent parfois être retirés de la machine à laminer les tôles et positionnés sur une plate-forme, puis retournés sur la machine à laminer les tôles pour être arrondis ou arrondis directement sur la plate-forme.

Lors du soudage de positionnement du joint longitudinal sur la machine à laminer les tôles, différentes méthodes de traitement sont utilisées pour différents défauts du joint longitudinal des troncs d'arbre coniques obliques. Les principales méthodes sont résumées ci-dessous :

1) Méthode de traitement des grands écarts de couture sur toute la longueur.

Un écart important sur toute la longueur du joint indique une courbure insuffisante. Si l'écart est important, abaisser légèrement l'arbre du rouleau supérieur et le faire tourner une fois pour réduire la courbure et ainsi réduire l'écart, comme le montre la figure 29a ; si l'écart est légèrement important, tourner le joint dans une position appropriée et appuyer légèrement sur l'arbre du rouleau supérieur pour réduire l'écart, comme le montre la figure 29b.

2) Méthode de traitement des grands écarts de couture à une extrémité.

Ce défaut est dû au fait que l'arbre du rouleau supérieur est inégal, ce qui entraîne une pression importante sur l'extrémité inférieure et une pression faible sur l'extrémité supérieure. Les principales méthodes de traitement de ce défaut sont les suivantes :

① Méthode de rembourrage. Pendant l'opération, fixez d'abord la soudure de positionnement à l'extrémité gauche, là où l'écart est convenable, puis utilisez la méthode de rembourrage à l'extrémité droite pour réduire l'écart. Si l'écart est faible, ajoutez du rembourrage d'un côté ; si l'écart est important, ajoutez du rembourrage des deux côtés.

La méthode pour ajouter du rembourrage des deux côtés consiste à enrouler d'abord une bande sur le côté droit, en veillant à ce qu'elle s'enroule un peu plus. L'objectif est d'éviter que la bande ne perde sa tête lorsque l'on resserre le rembourrage du côté gauche. Après avoir rembourré les deux côtés, appuyez sur l'arbre du rouleau supérieur ou soulevez-le de manière appropriée en fonction de la taille de l'espace, comme le montre la figure 30.

② Méthode de l'acier rond en forme de double F. Pendant l'opération, serrer l'acier rond en forme de F sur les extrémités des deux plaques de joint et appuyer avec force pour réduire l'écart, comme le montre la figure 31.

③ Méthode de surpression. Pendant le fonctionnement, fixer fermement l'une des extrémités à l'aide d'une soudure de positionnement. Si l'écart à l'autre extrémité n'est pas important, utilisez l'arbre du rouleau supérieur pour appliquer la surpression ; si l'écart est important, appliquez la surpression avec l'arbre du rouleau supérieur tout en tournant à gauche et à droite pour éviter qu'une pression excessive ne se concentre dans une zone, ce qui entraînerait une déformation irrégulière. Cette méthode est efficace et plus économe en main-d'œuvre que les deux méthodes précédentes.

3) Méthode de traitement des coutures pleine longueur qui se chevauchent.

Le chevauchement des joints sur toute la longueur indique une courbure excessive. La méthode de traitement consiste à soulever l'arbre du cylindre supérieur et à faire tourner le cylindre comme indiqué par les flèches des figures 32a ou 32b en fonction de la position du joint. Cette opération, combinée au poids propre du cylindre, augmentera le rayon de courbure et réduira le chevauchement. Une autre solution consiste à faire tourner le cylindre vers le haut comme indiqué à la figure 32c, à soulever l'arbre du cylindre supérieur et à utiliser le poids du cylindre pour réduire le chevauchement.

4) Méthode de traitement des petites lacunes de couture sur toute la longueur.

Les petits écarts de couture sur toute la longueur indiquent également une courbure excessive. La principale méthode de traitement est la même que pour les coutures longitudinales qui se chevauchent.

5) Méthode de manipulation d'une extrémité présentant un espace approprié et d'une autre extrémité se chevauchant ou présentant un petit espace.

La méthode de traitement de ce défaut consiste à souder d'abord l'extrémité appropriée, puis à soulever légèrement l'arbre du rouleau supérieur à l'autre extrémité. Au fur et à mesure que l'arbre du rouleau supérieur est soulevé, le chevauchement se réduit progressivement. Une fois que l'espace est convenable, il faut le fixer par soudage de positionnement.

6) Méthode de traitement des bords mal alignés.

Le désalignement est dû au fait que la matrice n'est pas parallèle à l'arbre du rouleau supérieur. Un désalignement mineur peut être corrigé manuellement, tandis qu'un désalignement plus important nécessite un rembourrage. Placez un acier plat sous l'arbre du rouleau inférieur dans le coin le plus long ; utilisez un acier plat fin pour un désalignement mineur et un acier plat épais pour un désalignement plus important. Veillez à ce que l'extrémité soit émoussée pour faciliter l'entrée en douceur et positionnez l'acier plat sur le bord pour augmenter la force de correction, comme le montre la figure 33.

En outre, la rotation du cylindre pour modifier la position de la couture sur l'arbre à trois rouleaux peut également corriger le désalignement.

7) Méthode de traitement du désalignement des bords.

Le désalignement des bords peut se produire à la fois à l'extrémité et au milieu. La méthode de manipulation est la même. Pendant l'opération, utilisez l'acier rond en forme de F pour soulever une extrémité, créant intentionnellement un désalignement plus important, et corrigez un point à la fois, en le fixant avec une soudure de positionnement au fur et à mesure, comme illustré à la figure 34. Modifiez la direction de l'application de la force avec l'acier rond en forme de F si nécessaire en fonction de la position du désalignement.

(2) Correction des arrondis après soudage

Après le soudage du tronc conique, une correction du rond est généralement nécessaire. En production, outre l'utilisation d'un gros marteau pour la correction manuelle, il est possible d'utiliser un tampon sur la machine à laminer les plaques. La méthode de correction est la même que pour les composants cylindriques.

IV. Techniques de laminage pour les pièces en spirale

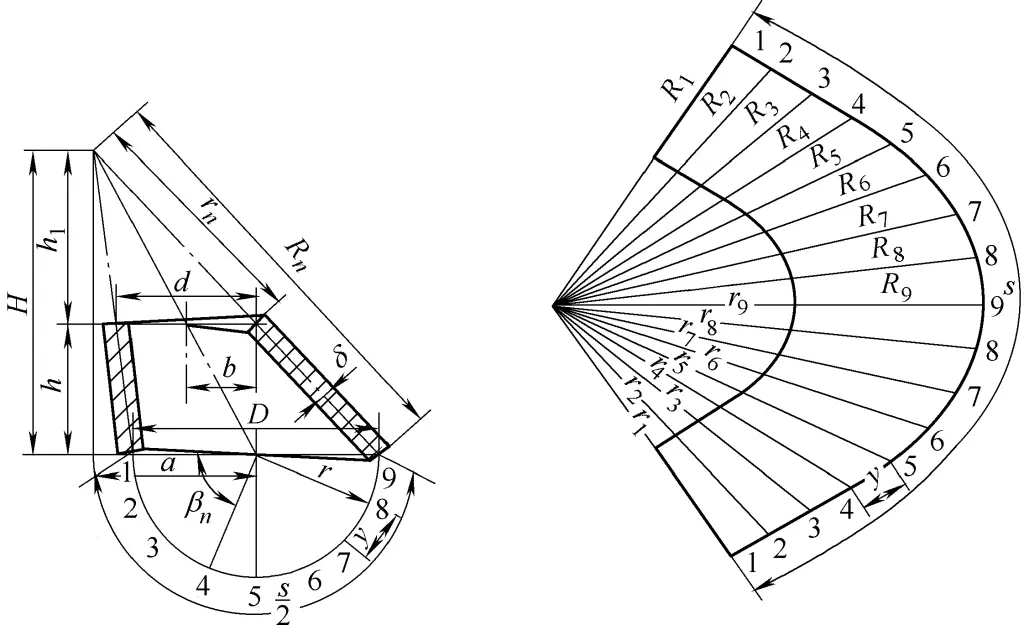

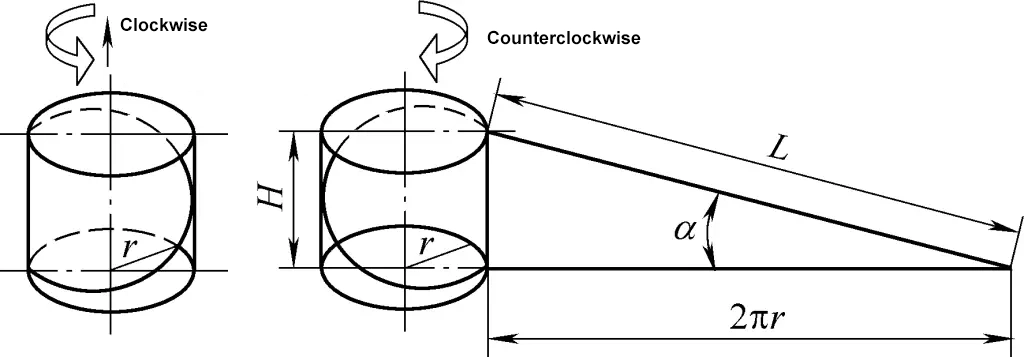

Les pièces en spirale (telles que les marches d'escalier en spirale, les rails de guidage en spirale, etc. On peut considérer qu'elles sont formées à partir d'un corps cylindrique droit en découpant une bande de largeur égale le long de l'angle de montée hélicoïdale α sur sa surface, comme le montre la figure 35.

Par conséquent, l'angle d'hélice du fil α peut être calculé comme α=arctan(H/2πr), la signification des symboles dans la formule étant indiquée dans la figure 35.

Il existe deux types de pièces en spirale : les gauchers et les droitiers. La méthode pour les distinguer est la suivante : lorsque la partie spiralée est vue de face, si la partie visible s'élève de droite à gauche, elle est gauchère ; si la partie visible s'élève de gauche à droite, elle est droitière.

1. Opérations de laminage et de cintrage des pièces en spirale

D'après le principe de formation des pièces en spirale, on sait que les pièces en spirale sont en fait une partie d'un cylindre, de sorte que la méthode de laminage est la même que celle d'un cylindre. La figure 36 montre le schéma de l'opération de laminage et de pliage d'une pièce en spirale courante - un panneau latéral d'escalier en spirale.

a) Gaucher

b) droitier

1-Panneau latéral de l'escalier en colimaçon

2-Gabarit de mesure de l'angle d'inclinaison

La méthode de laminage et de cintrage du panneau latéral de l'escalier en spirale est la même que celle du cylindre, mais avant le formage, l'angle α entre la billette et l'axe du rouleau supérieur de la machine à laminer les plaques doit correspondre à l'angle d'hélice de l'escalier en spirale. L'angle de placement pendant le laminage peut être mesuré à l'aide d'un gabarit, avec l'angle de gabarit β=180°-α, comme le montre la figure 36.

Pendant le laminage, en fonction de la longueur du panneau latéral de l'escalier en colimaçon et des conditions spécifiques de la machine à laminer les plaques, le laminage peut se faire pièce par pièce ou en plusieurs pièces simultanément.

2. Précautions pour les opérations de laminage et de cintrage

Lors des opérations de laminage et de cintrage des pièces en spirale, il convient de tenir compte des points suivants :

1) Pour les pièces en spirale ayant des directions différentes, pendant les opérations de laminage et de cintrage, la billette peut être placée dans la machine à laminer les tôles des deux côtés, mais son angle de placement ne doit pas être modifié arbitrairement. Voir la figure 36 pour plus de détails.

2) Lorsque le matériau de la plaque de la pièce laminée en spirale est relativement fin et étroit, en raison de sa faible friction avec l'axe inférieur du rouleau, si la billette est difficile à déplacer, les méthodes de traitement suivantes peuvent être utilisées : la première méthode, augmenter la zone de contact, placer deux plaques ou plus simultanément ; la deuxième méthode, augmenter la rigidité, chevaucher deux plaques ou plus ; la troisième méthode, augmenter la friction entre la plaque et l'axe inférieur du rouleau, en utilisant une barre de levier ou en saupoudrant du sable sur l'axe inférieur du rouleau pour augmenter la friction.

V. Techniques de laminage et de cintrage des profilés

Dans les composants en tôle, les profilés couramment utilisés comprennent principalement l'acier d'angle, l'acier de canal et le matériau de tuyau. Pour le formage des profilés, il est possible de les plier sur un cintrage du profilé machine ou manuellement. En outre, machines à laminer les tôles (trois rouleaux) sont largement utilisés dans la production pour le laminage et le cintrage.

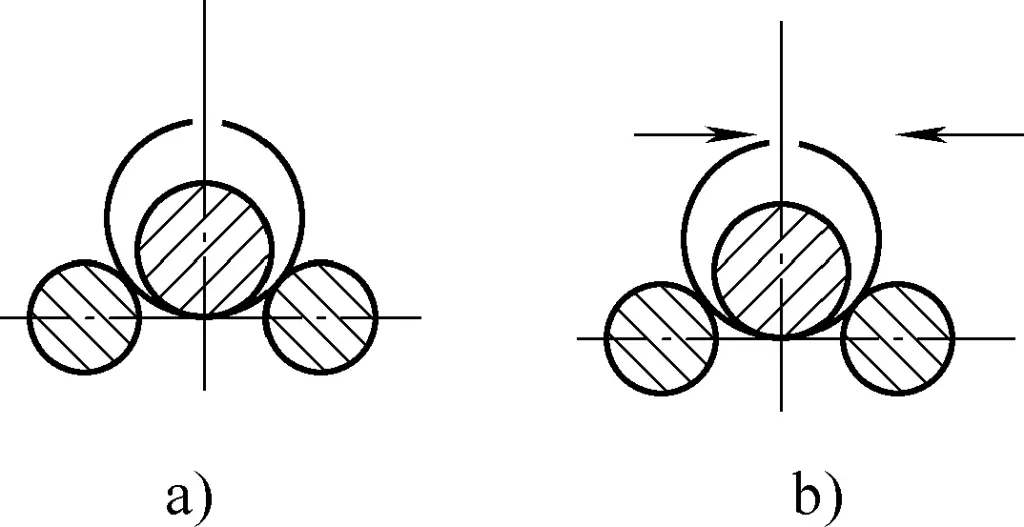

1. Méthodes de laminage et de cintrage pour l'acier angulaire

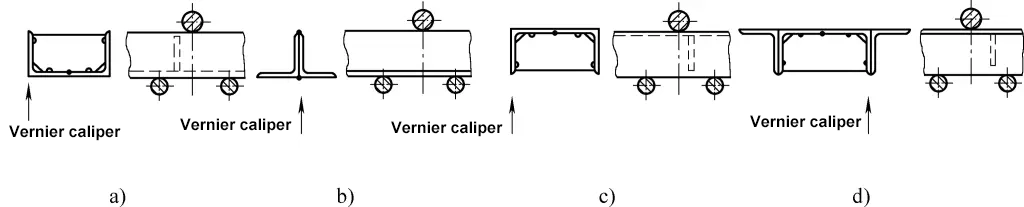

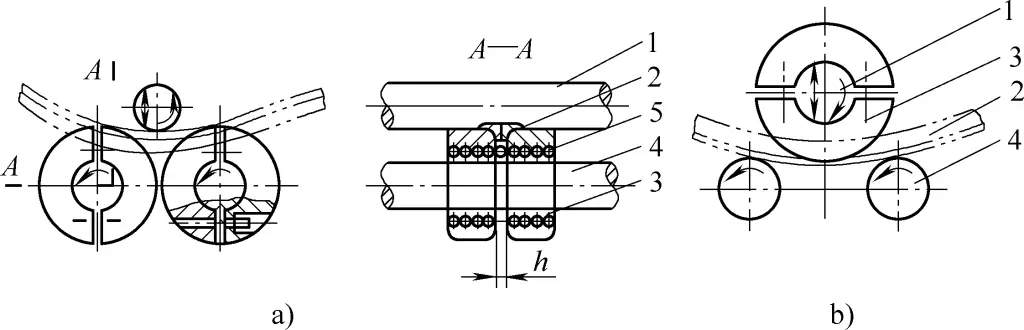

Les principales méthodes de formage pour le laminage et le cintrage de l'acier angulaire sont le cintrage interne et le cintrage externe (voir figure 37), et les méthodes courantes de laminage et de cintrage de l'acier angulaire sont le laminage direct et le laminage par gabarit.

(1) Roulage direct

En raison de la structure asymétrique de l'acier angulaire lui-même, pendant la flexion, sa ligne centroïde et la force résultante de la contrainte positive distribuée sur la section transversale ne sont pas dans le même plan. Par conséquent, en plus du moment de flexion, l'acier angulaire peut également être soumis à un couple, entraînant la déformation de la section transversale de l'acier angulaire, comme l'augmentation de l'angle inclus pendant la flexion externe et la torsion de la section transversale ; la réduction de l'angle inclus pendant la flexion interne.

Pour éviter la déformation lors du laminage et du pliage de l'acier angulaire, des mesures nécessaires telles que l'assemblage et le soudage de plaques de renfort sont généralement prises.

1) Types d'assemblages.

La figure 37 montre plusieurs formes d'assemblage avant le laminage interne et externe, les figures 37a et 37c montrant des structures en forme de U, et les figures 37b et 37d des structures en forme de T.

2) Utilisation de plaques de renfort.

Dans la structure d'acier angulaire assemblée, de nombreuses plaques de renforcement sont également utilisées, telles que les structures en U et en T illustrées aux figures 37a, 37c et 37d, qui relient l'acier angulaire à des plaques de renforcement. Elles ont pour but d'augmenter la surface de contact et d'améliorer la stabilité, ce qui réduit le risque de fissure pendant le laminage et empêche la déformation.

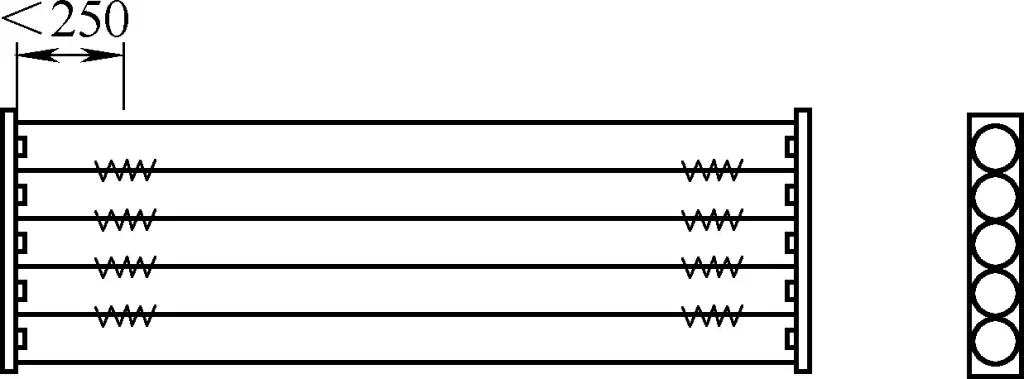

L'espacement des soudage par points L'espacement entre les plaques de renfort peut être déterminé en fonction du diamètre. Pour un grand diamètre et une faible force, l'espacement peut être plus grand. Pour un petit diamètre et une force élevée, l'espacement peut être plus petit. En général, lors du laminage d'acier angulaire d'un diamètre de 4 à 5 m et de faces égales de 63 mm × 63 mm × 6 mm, un espacement de 350 à 450 mm est approprié.

La hauteur de la plaque de renfort doit être inférieure de 5 mm au bord supérieur pour tenir compte de la compression et de l'abaissement de la bride pendant le laminage. La figure 38a montre la déformation lorsqu'aucune plaque de renfort n'est utilisée, et la figure 38b montre la déformation lorsque trop peu de plaques de renfort sont utilisées.

3) L'espacement et la taille des soudures d'assemblage.

L'espacement des soudures de connexion est également déterminé en fonction du diamètre de laminage et de cintrage et des spécifications de l'acier angulaire. Pour une même spécification d'acier angulaire, si le diamètre de laminage et de cintrage est grand, en raison de la force de formage plus faible, l'espacement des soudures peut être plus long ; si le diamètre de laminage et de cintrage est petit, l'espacement des soudures doit être plus court. En général, si le diamètre de laminage et de cintrage est de 4-5 m, l'espacement des soudures est de 500 mm et la longueur des soudures est de 40-50 mm.

4) Méthodes de roulement.

La méthode de laminage de l'acier angulaire assemblé est similaire à celle du laminage des cylindres. Lorsqu'une grue est nécessaire, la force de levage doit être régulière, sans oscillation de gauche à droite, ni mouvement de haut en bas, afin d'éviter de fissurer les soudures. Pendant le processus de laminage, des gabarits doivent être utilisés pour vérifier à tout moment.

5) Mesure du gabarit.

Le gabarit doit être réalisé sous la forme d'une carte intérieure ou extérieure en fonction de la taille du diamètre de laminage et de cintrage. La grande surface ayant tendance à s'affaisser après le laminage, seuls les coins droits du gabarit peuvent refléter la courbure réelle, comme l'indiquent les flèches de la figure 37.

(2) Roulage du modèle

Lorsque les exigences de qualité de formage de l'acier angulaire sont élevées ou qu'aucun point de soudure n'est autorisé, des gabarits peuvent être utilisés pour le laminage sur une machine à laminer les plaques à trois axes, comme le montre la figure 39. La figure 39a montre le gabarit de laminage pour le pliage externe de l'acier angulaire, et la figure 39b montre le gabarit de laminage pour le pliage interne de l'acier angulaire.

1-Axe du rouleau supérieur

Acier à 2 angles

3-Modèle

4-Axe de roulis inférieur

5-boulons

1) Structure du modèle.

La forme structurelle des gabarits de pliage internes et externes pour l'acier angulaire est fondamentalement la même. Ils sont composés de deux moitiés formant une paire, deux paires constituant un ensemble, boulonnées sur l'axe de laminage supérieur ou inférieur. Le gabarit peut être fabriqué à partir de plusieurs couches de plaques d'acier épaisses soudées en une ébauche, puis traitées sur un tour pour former les circonférences intérieures et extérieures, coupées en deux parties et dotées d'un certain espace au niveau du joint pour fournir une force de serrage plus élevée lorsque les deux moitiés sont alignées.

2) Méthodes de roulement.

Pour le pliage externe de l'acier angulaire, une paire de gabarits peut être assemblée sur chacun des deux axes inférieurs du rouleau, puis l'écart entre les gabarits peut être ajusté en fonction de l'épaisseur de l'acier angulaire, en veillant à ce que l'écart soit supérieur à l'épaisseur de l'acier angulaire de 2 mm afin de permettre à l'acier angulaire de passer à travers le gabarit en douceur.

Placer l'acier d'angle assemblé dans l'espace, et la méthode d'opération ultérieure est la même que pour le laminage et le cintrage du matériau en plaques. Pour le cintrage interne de l'acier angulaire, un seul jeu de gabarits est nécessaire sur l'axe de laminage supérieur, et la méthode de laminage est la même que pour le cintrage externe.

2. Méthodes de laminage et de cintrage pour l'acier en cannelure

En raison de la symétrie de la section d'acier en canal dans une direction, son aptitude au cintrage par laminage est meilleure que celle de l'acier en cornière, et il est plus facile à traiter sur une machine à laminer les plaques. Le processus de cintrage et la méthode d'opération peuvent se référer à ceux de l'acier cornier.

3. Méthode de cintrage par roulage pour les tubes ronds

À l'instar du processus de cintrage des cornières, les méthodes courantes de cintrage des tubes ronds comprennent également le laminage direct et le laminage par moulage.

(1) Roulage direct

Pour augmenter la surface de contact et renforcer la stabilité, le processus de cintrage de tubes ronds doit souder plusieurs tubes ensemble. La méthode de soudage de positionnement est illustrée à la figure 40. Utilisez de l'acier plat pour souder les extrémités de deux tubes. La largeur de l'acier plat doit être identique au diamètre du tube. Pour réduire les points de soudure, évitez autant que possible de positionner la soudure au milieu en fonction de la contrainte.

La suite formation de rouleaux est la même que pour les matériaux en plaques. Pour minimiser l'ovalisation, il convient d'utiliser la méthode des passes multiples.

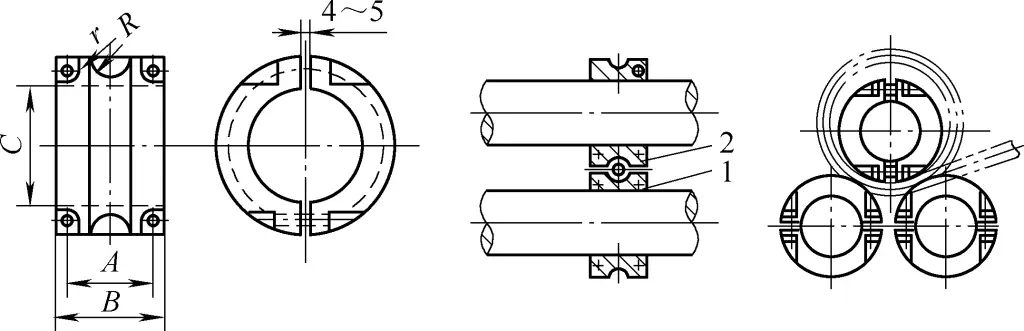

(2) Roulage des moules

Pour les tubes ronds ou les anneaux d'acier ronds ayant des exigences élevées en matière d'ovalisation, le laminage des moules peut être utilisé sur une machine à laminer les plaques. La structure du moule est illustrée à la figure 41. Le moule fonctionne en fixant deux demi-cercles sur trois arbres de laminage.

1-Moule de l'arbre du rouleau inférieur

2-Moule de l'arbre du rouleau supérieur

Le moule peut être soudé à partir de plusieurs couches de plaques épaisses pour obtenir une forme grossière, puis usiné sur un tour pour produire des cercles intérieurs et extérieurs et une rainure en demi-arc pour accueillir le tuyau rond au milieu. Le moule est ensuite coupé en deux parties, en laissant un certain espace au niveau du joint pour garantir une force de serrage suffisante lorsque les deux moitiés sont alignées (un léger relâchement après le pressage n'est pas significatif).

Lors du cintrage des cylindres, fixer trois jeux de moules aux arbres de cylindres supérieur et inférieur à l'aide de boulons, en veillant à ce que les rainures soient sur un même plan. Levez l'arbre à rouleaux supérieur, placez le tuyau rond ou l'acier rond dans les rainures des arbres à rouleaux inférieurs, abaissez l'arbre à rouleaux supérieur et ajustez la pression de l'arbre à rouleaux supérieur pour rouler les tuyaux ou les anneaux d'acier qui répondent à la courbure prévue.

Le cintrage de tubes par roulage est généralement adapté au cintrage de tubes pour lesquels R/Dexterne ≥ 10 et t/Dexterne ≥ 0,06 (où R est le rayon de courbure, Dexterne est le diamètre extérieur et t l'épaisseur de la paroi).