I. Mouvement de coupe

Pour enlever l'excédent de métal de la pièce sur la machine-outil et obtenir une pièce répondant aux exigences de précision dimensionnelle, de précision géométrique et de qualité de surface, il doit y avoir un mouvement relatif entre l'outil et la pièce, c'est-à-dire un mouvement de coupe.

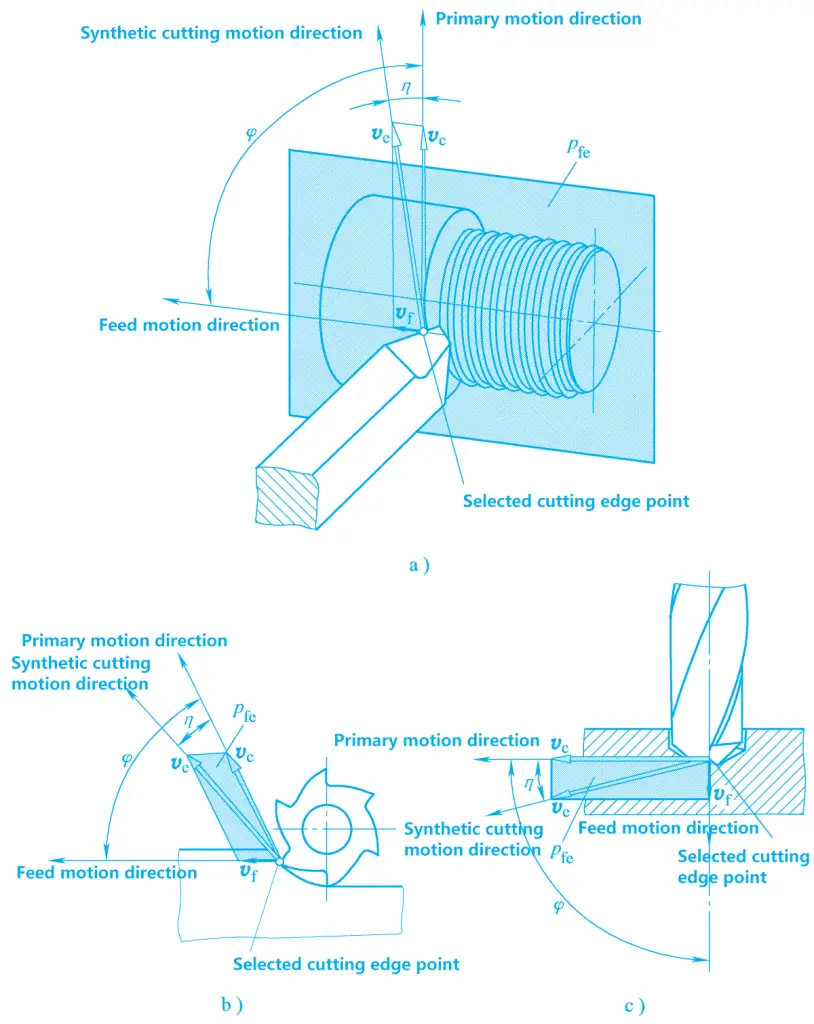

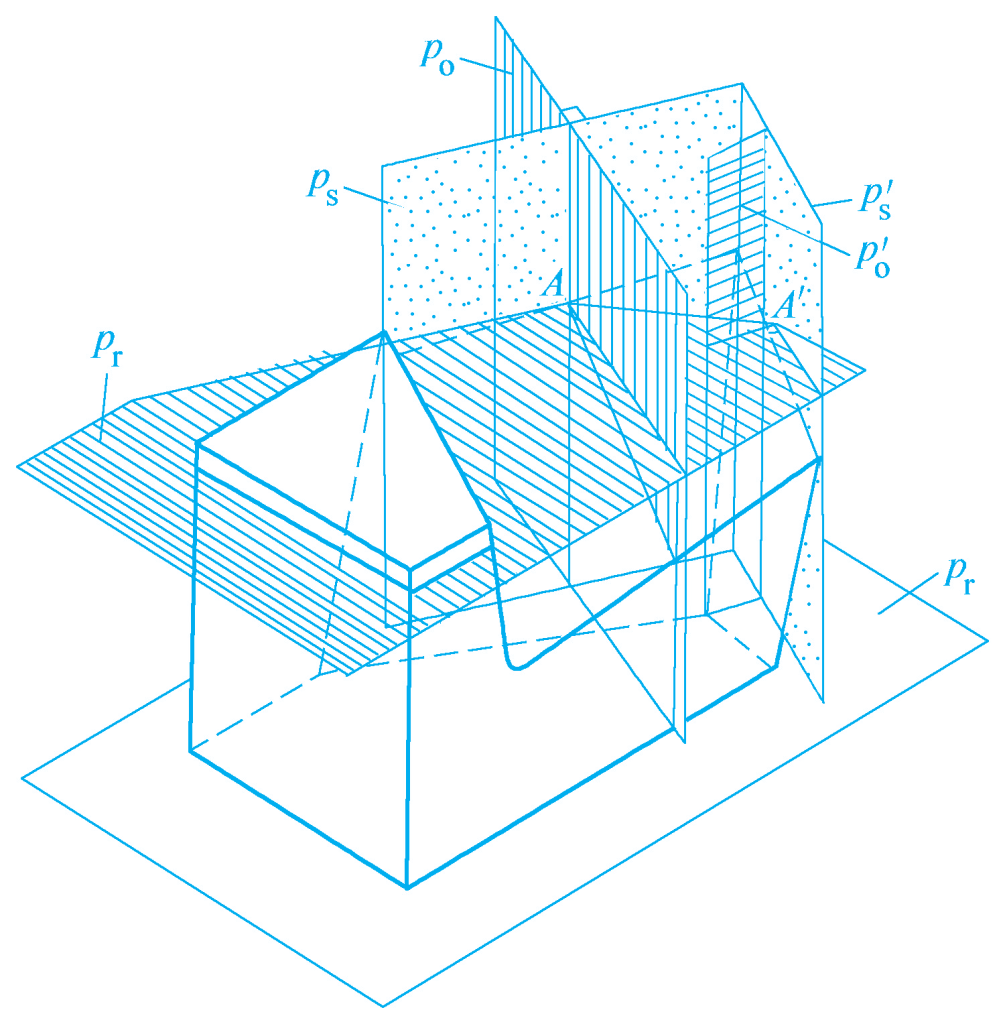

Selon le rôle du mouvement de coupe dans le processus de coupe, le mouvement de coupe peut être divisé en mouvement principal et mouvement d'avance, comme le montre la figure 1.

a) Retournement

b) Fraisage

c) Forage

1. Mouvement principal

Le mouvement principal est le mouvement nécessaire pour enlever la couche de métal excédentaire de la pièce et former une nouvelle surface sur la pièce. Il s'agit du mouvement principal fourni par la machine-outil. Le mouvement principal se caractérise par la vitesse la plus élevée et la consommation d'énergie la plus importante.

Il n'y a qu'un seul mouvement principal dans le processus de coupe, qui peut être exécuté par la pièce ou l'outil. Par exemple, le mouvement de rotation de la pièce pendant le tournage, et le mouvement de rotation de la fraise et du foret pendant le fraisage et le perçage, respectivement, sont tous des mouvements principaux.

2. Mouvement d'alimentation

Le mouvement d'avance est un mouvement qui alimente de manière intermittente ou continue la couche de métal à découper dans le processus de découpe. Combiné au mouvement principal, il enlève continuellement la couche de métal pour obtenir la surface souhaitée de la pièce. Le mouvement d'avance se caractérise par une faible vitesse et une faible consommation d'énergie.

Dans le processus de coupe, le mouvement d'alimentation peut être un, deux ou plusieurs mouvements. Il peut s'agir d'un mouvement continu, comme le mouvement longitudinal de l'outil du tour parallèle à l'axe de la pièce pendant le tournage extérieur, ou d'un mouvement intermittent, comme le mouvement transversal de la pièce ou de l'outil pendant le rabotage.

3. Mouvement de coupe composite

Comme le montre la figure 1, le mouvement de coupe composite est un mouvement synthétisé à partir du mouvement principal et du mouvement d'avance. La direction instantanée du mouvement composite d'un point sélectionné sur l'arête de coupe de l'outil par rapport à la pièce à usiner est appelée la direction du mouvement de coupe composite, et sa vitesse est appelée le mouvement de coupe composite. vitesse de coupe.

II. Surface de la pièce

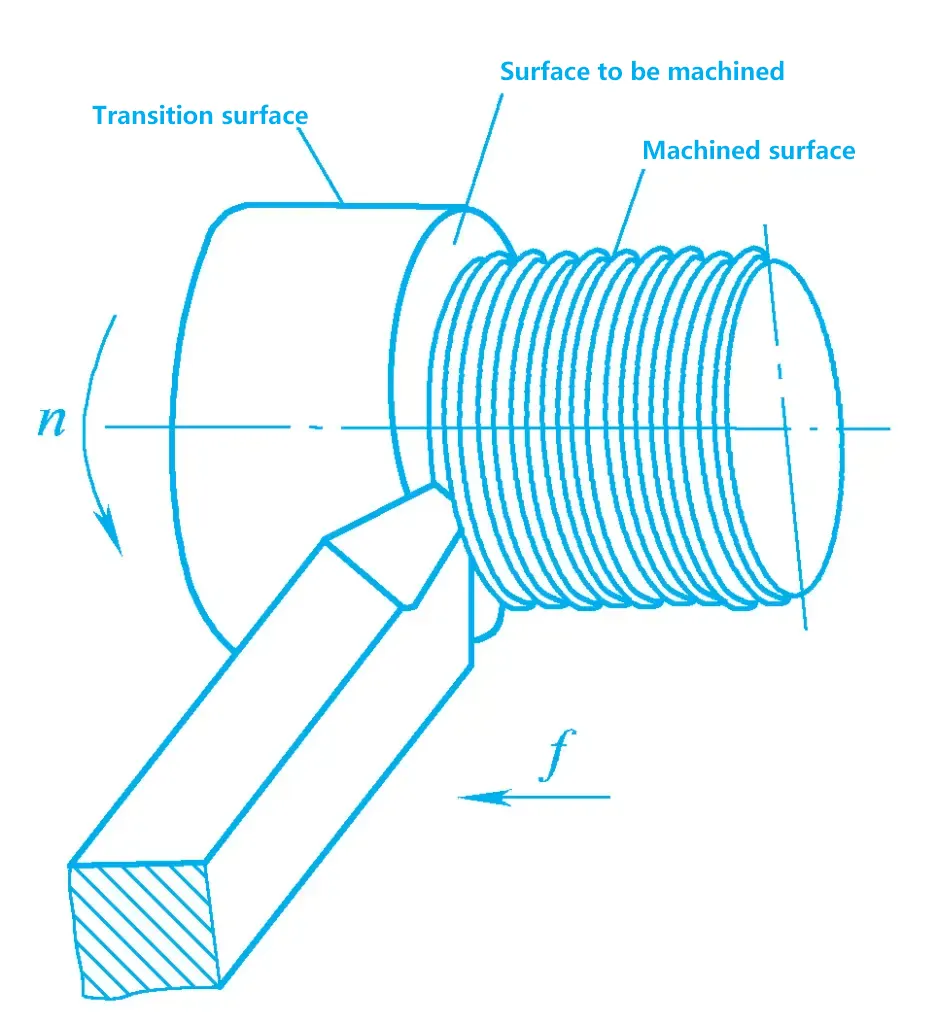

Pendant le processus de coupe, la couche métallique de la pièce est continuellement coupée par l'outil et se transforme en copeaux, tandis qu'une nouvelle surface est formée sur la pièce. Pendant la formation de la nouvelle surface, il y a trois surfaces qui changent continuellement sur la pièce, comme le montre la figure 2.

(1) Surface à usiner

La surface de la pièce à enlever est appelée surface à usiner.

(2) Surface usinée

La surface formée sur la pièce après la coupe par l'outil est appelée surface usinée.

(3) Surface de transition (surface d'usinage)

La surface découpée par l'arête de coupe est appelée surface de transition, c'est-à-dire la surface de liaison entre la surface à usiner et la surface usinée.

III. Angles géométriques de la partie coupante de l'outil

Il existe de nombreux types et formes d'outils de coupe des métaux, mais la composition de la partie coupante de l'outil présente des points communs. La partie coupante de l'outil de tournage extérieur peut être considérée comme la forme la plus élémentaire de la partie coupante de divers outils. Les termes généraux décrivant la partie coupante de l'outil de tournage peuvent également être utilisés pour d'autres outils de coupe des métaux.

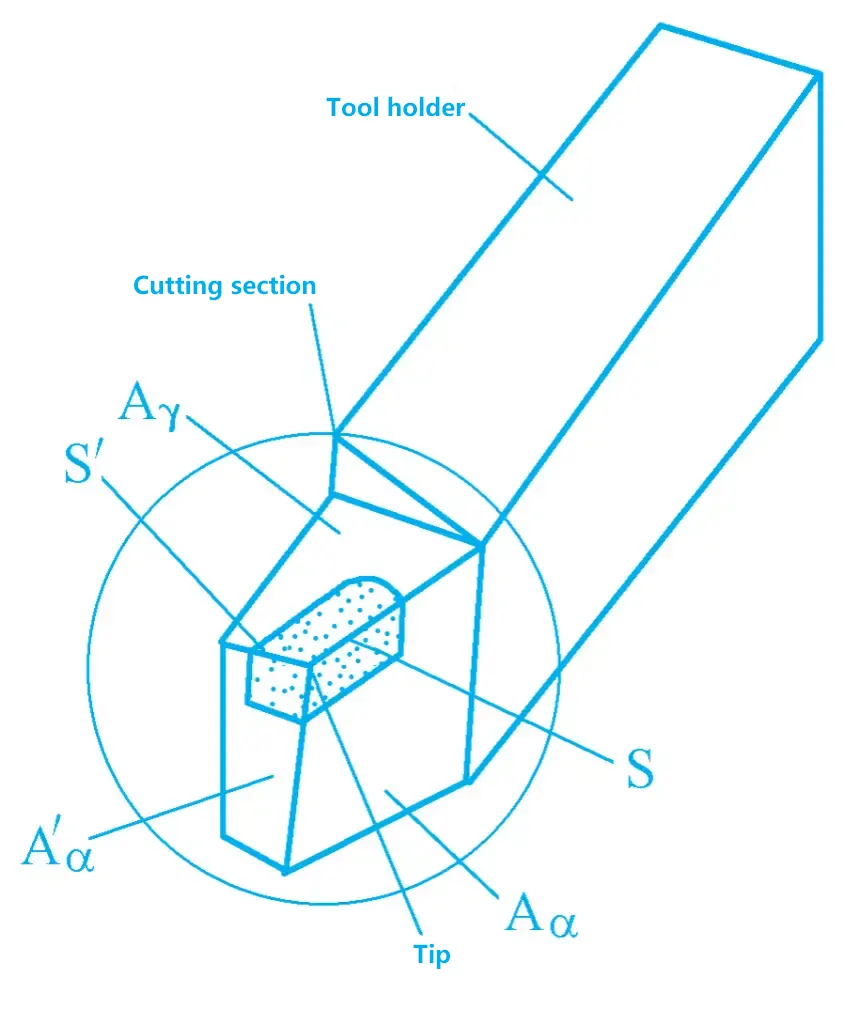

1. Composition de l'outil de tournage

L'outil de tournage se compose d'une tige et d'une tête d'outil. La tige de l'outil est la partie de serrage de l'outil, et la tête de l'outil est la partie de coupe de l'outil. Comme le montre la figure 3, la tête de l'outil est composée des éléments suivants :

(1) Face de ratissage Aγ

La face de l'outil par laquelle les copeaux s'écoulent s'appelle la face de coupe.

(2) Face du flanc Aα

La face de l'outil opposée à la surface de transition est appelée face de dépouille (également appelée face de dépouille principale).

(3) Face latérale secondaire A'α

La face de l'outil opposée à la surface usinée est appelée face secondaire.

(4) Arête principale S

La ligne d'intersection entre la face du râteau et la face du flanc principal est appelée arête de coupe principale. C'est elle qui effectue la principale tâche de coupe pendant le processus de coupe.

(5) Arête de coupe secondaire S′

La ligne d'intersection entre la face de râteau et la face de flanc secondaire est appelée arête de coupe secondaire. Elle coopère avec l'arête de coupe principale pour achever le travail de coupe et forme finalement la surface usinée de la pièce.

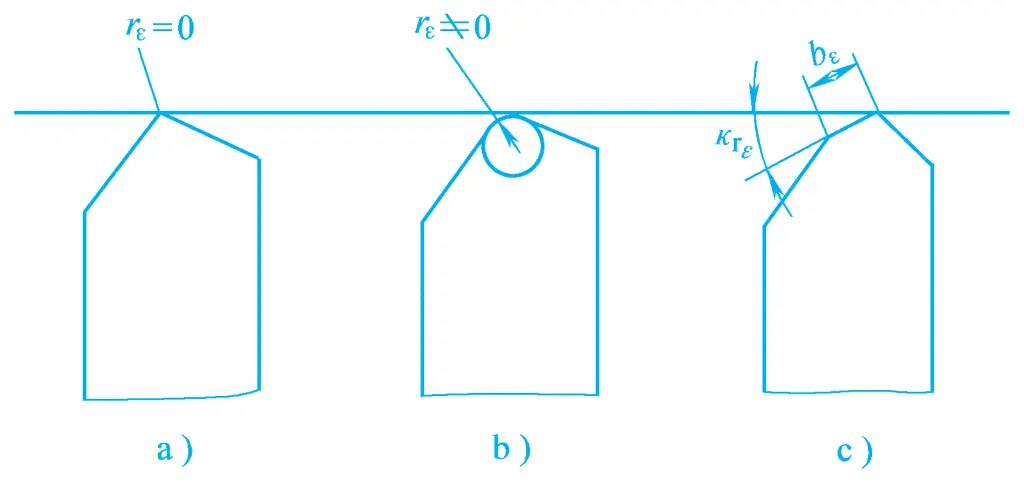

(6) Embout de l'outil

La pointe de l'outil est la partie qui relie les arêtes de coupe principale et secondaire, ou le point d'intersection des arêtes de coupe principale et secondaire. La plupart des outils ont une petite arête droite ou un arc de cercle affûté à la pointe de l'outil, tandis que pour certains outils, les arêtes de coupe principale et secondaire se croisent directement pour former une pointe acérée, comme le montre la figure 4.

a) Pointe aiguisée de l'outil

b) Pointe arrondie de l'outil

c) Pointe de l'outil chanfreinée

Les différents types d'outils peuvent avoir un nombre différent de faces et d'arêtes de coupe, mais l'unité la plus élémentaire de la partie coupante de l'outil consiste en deux faces d'outil (Aγ , Aα ) et une arête de coupe principale. Tout outil complexe à arêtes multiples peut être analysé en le décomposant en unités de base.

2. Système de référence stationnaire plan orthogonal de l'outil

Afin d'analyser les positions spatiales des faces de l'outil et des arêtes de coupe de la partie coupante de l'outil, et de faciliter la conception, la fabrication, l'affûtage et la mesure de l'outil, il faut établir un système de référence plan à coordonnées spatiales, appelé système de référence angulaire stationnaire de l'outil.

Pour faciliter l'analyse du rôle des angles géométriques de l'outil pendant le processus de coupe, l'établissement des plans de coordonnées dans le système de référence angulaire stationnaire de l'outil doit être basé sur le mouvement de coupe.

Tout d'abord, les conditions de travail supposées sont données, ce qui inclut les conditions de mouvement supposées et les conditions d'installation supposées, puis un système de référence est établi. Les angles de géométrie de l'outil déterminés dans ce système de référence sont appelés angles statiques de l'outil, c'est-à-dire les angles annotés.

(1) Conditions de travail supposées

1) Conditions de mouvement supposées

La direction instantanée du mouvement principal du point sélectionné sur l'arête de coupe (lorsqu'il est situé dans le plan du centre de rotation de la pièce) par rapport à la pièce est considérée comme la direction supposée du mouvement principal ; la direction instantanée du mouvement d'avance du point sélectionné sur l'arête de coupe par rapport à la pièce est considérée comme la direction supposée du mouvement d'avance, en ignorant généralement l'impact de l'ampleur du mouvement d'avance, c'est-à-dire en supposant que la vitesse d'avance est de f=0.

2) Conditions d'installation supposées

On suppose que l'outil de tournage est installé de manière absolument correcte, c'est-à-dire que lors de l'installation de l'outil de tournage, la pointe de l'outil doit être à la même hauteur que le centre de rotation de la pièce, et le plan symétrique de la tige de l'outil de tournage doit être perpendiculaire à l'axe de rotation de la pièce.

(2) Plans de coordonnées du système de référence statique de l'outil

1) Plan de base pr

Le plan passant par le point sélectionné sur l'arête de coupe et perpendiculaire à la direction principale supposée du mouvement est appelé plan de base. Pour un outil de tour, le plan de base est parallèle à la surface inférieure de la queue de l'outil de tour.

2) Plan de coupe ps

Le plan passant par le point sélectionné sur l'arête de coupe, tangent à l'arête de coupe principale et perpendiculaire au plan de base est appelé plan de coupe.

3) Plan orthogonal po

Plan passant par le point sélectionné sur l'arête de coupe et perpendiculaire au plan de base et au plan de coupe.

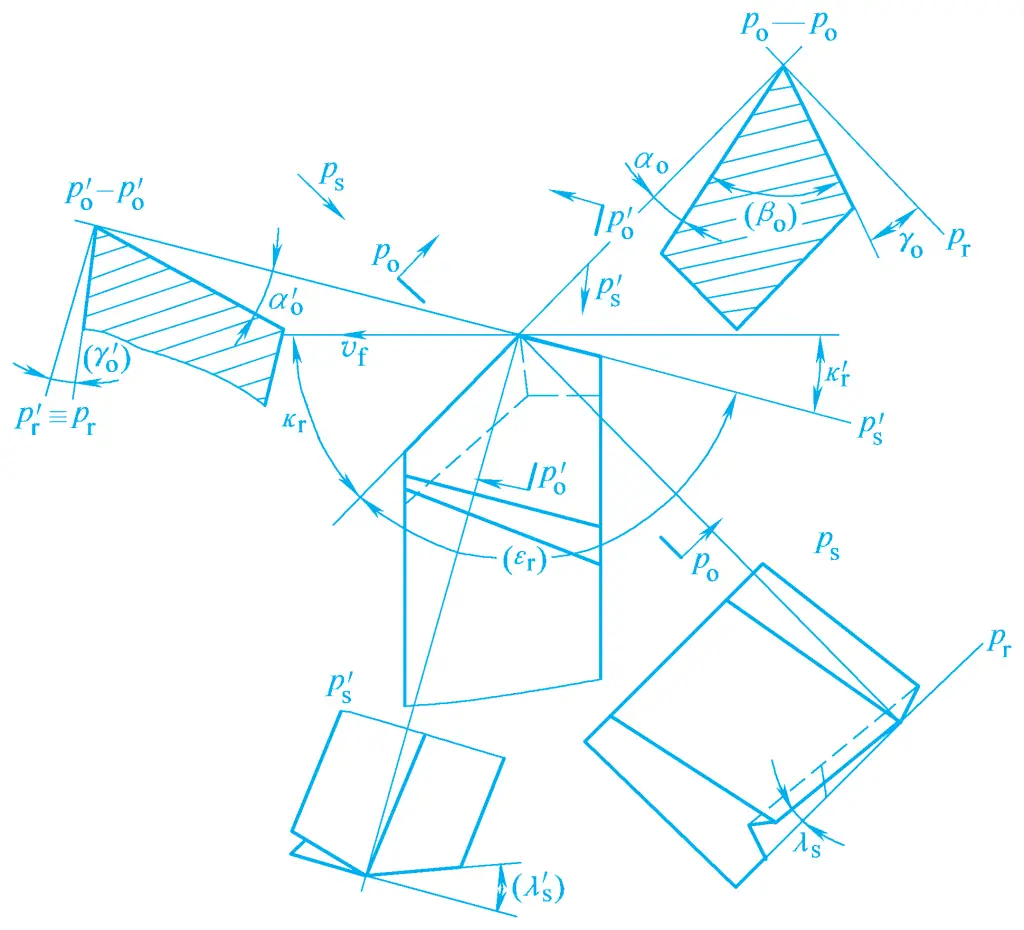

3. Système de référence statique du plan orthogonal et annotation des angles

Le système de référence statique du plan orthogonal couramment utilisé et l'annotation des angles sont présentés ci-dessous.

(1) Établissement du système de référence

Le système de référence du plan orthogonal se compose du plan de base pr, du plan de coupe ps et du plan orthogonal p. Ces trois plans de coordonnées mutuellement perpendiculaires forment le système, comme le montre la figure 5.

(2) Annotation de l'angle

Les angles suivants peuvent être annotés dans ce système de référence, comme le montre la figure 6.

1) Angle de déclinaison principal kr

L'angle entre l'arête de coupe principale et la direction supposée du mouvement d'avance, mesuré dans le plan de base, est appelé angle de déclinaison principal.

2) Angle d'inclinaison de l'arête de coupe λs

L'angle entre l'arête de coupe principale et le plan de base passant par la pointe de l'outil, mesuré dans le plan de coupe, est appelé angle d'inclinaison de l'arête de coupe.

3) Angle d'inclinaison γo

L'angle entre la face de râteau et le plan de base, mesuré dans le plan orthogonal, est appelé angle de râteau.

4) Angle de dégagement αo

L'angle entre la face de dépouille et le plan de coupe, mesuré dans le plan orthogonal, est appelé angle de dépouille.

L'orientation de la face de coupe, de la face de dépouille et de l'arête de coupe principale peut être déterminée à l'aide des quatre angles susmentionnés. L'angle de coupe γo et l'angle d'inclinaison de l'arête de coupe λs déterminent l'orientation de la face du râteau, l'angle de déclinaison principal kr et l'angle de dégagement αo détermine l'orientation de la face de dégagement, et l'angle de déclinaison principal kr et l'angle d'inclinaison de l'arête de coupe λs déterminer l'orientation de l'arête de coupe principale.

De même, en choisissant un point sur l'arête de coupe auxiliaire, le plan de base auxiliaire p'r , plan de coupe auxiliaire p's et le plan orthogonal auxiliaire p'o peuvent également être établies. Les positions correspondantes de la face de râteau auxiliaire et de la face de flanc auxiliaire sont déterminées par l'angle d'inclinaison auxiliaire k'r angle d'inclinaison du bord auxiliaire λ's angle d'inclinaison auxiliaire γ'o et l'angle de dégagement auxiliaire α'o .

Comme l'arête de coupe auxiliaire et l'arête de coupe principale se trouvent toutes deux sur la même face de coupe, une fois que les angles γo et λs sont déterminés, la position de la face du râteau est fixe. Par conséquent, les angles γ'o et λ's sont également déterminés. Par conséquent, pour déterminer la position de la face latérale auxiliaire, il suffit généralement de déterminer l'angle d'inclinaison auxiliaire k'r et l'angle de dégagement auxiliaire α'o à travers l'arête de coupe auxiliaire.

5) Angle d'inclinaison auxiliaire k'r

L'angle entre l'arête de coupe auxiliaire et la direction d'avance supposée, mesuré dans le plan de base, est appelé angle d'inclinaison auxiliaire.

6) Angle de dégagement auxiliaire α'o

L'angle entre la face du flanc auxiliaire et le plan de coupe auxiliaire, mesuré dans le plan orthogonal auxiliaire, est appelé angle de dépouille auxiliaire.

Par conséquent, l'outil de tournage extérieur illustré à la figure 6 comporte trois faces et deux arêtes de coupe, avec seulement six angles indépendants à marquer : γo , αo , kr , k'r , λs , α'o . Parmi eux, kr et k'r sont marqués dans le plan de base, γo et αo sont marqués dans le plan orthogonal, λ s est marqué dans le plan de coupe, et α'o est marqué dans le plan orthogonal auxiliaire.

Les deux angles dérivés suivants sont souvent utilisés lors de l'analyse des outils (les deux angles entre parenthèses dans la figure 6) :

7) Angle de calage βo

L'angle entre la face de râteau et la face de flanc, mesuré dans le plan orthogonal, est appelé angle de calage.

βo = 90° - (γo + αo )

8) Angle de la pointe de l'outil εr

L'angle entre les arêtes de coupe principale et auxiliaire, mesuré dans le plan de base, est appelé angle de pointe de l'outil.

εr = 180° - (kr + k'r )

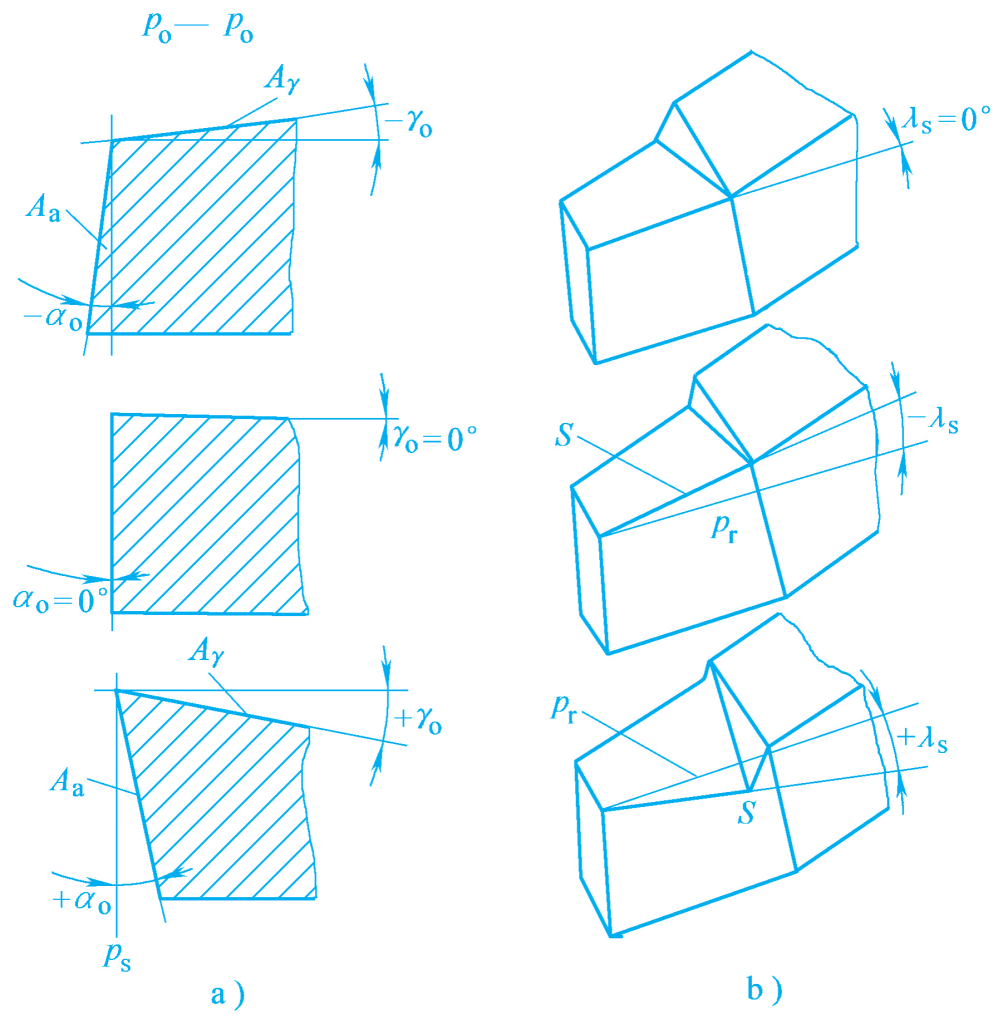

(3) Réglementation sur la positivité et la négativité des angles

Comme le montre la figure 7a, lorsque la face de dépouille est parallèle au plan de base, l'angle de dépouille est nul ; lorsque l'angle entre la face de dépouille et le plan de coupe est inférieur à 90°, l'angle de dépouille est positif ; lorsqu'il est supérieur à 90°, l'angle de dépouille est négatif. Lorsque l'angle entre la face de dépouille et le plan de base est inférieur à 90°, l'angle de dépouille est positif ; lorsqu'il est supérieur à 90°, l'angle de dépouille est négatif.

a) Angles d'inclinaison et de dégagement

b) Angle d'inclinaison du bord

Comme le montre la figure 7b, lorsque la pointe de l'outil se trouve au point le plus élevé de l'arête de coupe, l'angle d'inclinaison de l'arête est positif ; lorsque la pointe de l'outil se trouve au point le plus bas de l'arête de coupe, l'angle d'inclinaison de l'arête est négatif ; lorsque l'arête de coupe coïncide avec le plan de base, l'angle d'inclinaison de l'arête est égal à zéro.

Les angles d'inclinaison principaux et auxiliaires sont compris entre 0° et 90°.

IV. Éléments de coupe

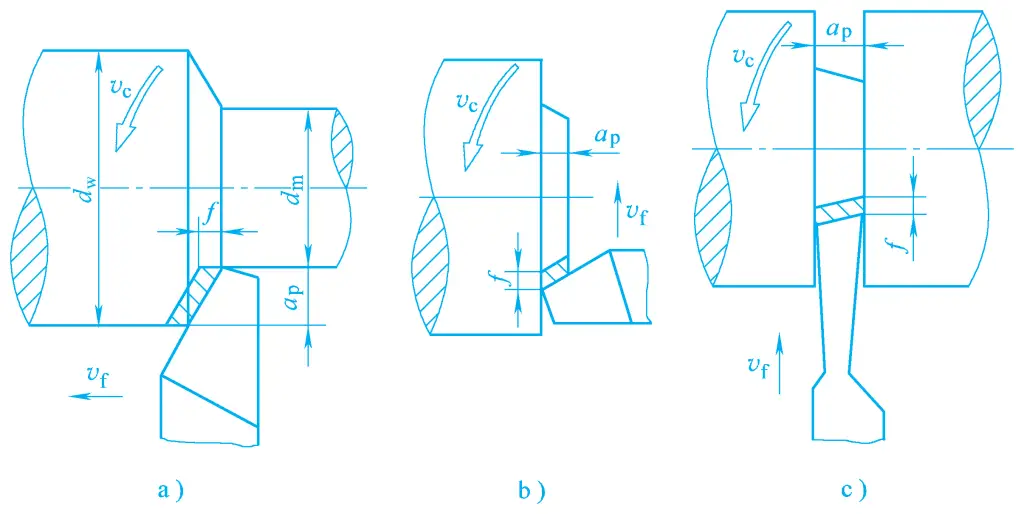

Les éléments de coupe sont divisés en deux catégories principales : les éléments de montant de coupe et les éléments de couche de coupe.

1. Éléments du montant de la coupe

Au cours du processus de coupe, les éléments de quantité de coupe appropriés doivent être sélectionnés en fonction des différents matériaux de la pièce, des matériaux de l'outil et d'autres facteurs techniques et économiques. La vitesse de coupe, la vitesse d'avance et la profondeur de coupe sont les trois éléments de la quantité de coupe, également connus sous le nom d'éléments de coupe du processus (voir figure 8). Les éléments de quantité de coupe sont utilisés pour régler correctement la machine-outil afin de garantir la qualité du traitement, une productivité élevée et des coûts de traitement faibles.

a) Tournant externe

b) Façade

c) Rainurage

(1) Vitesse de coupe vc

La vitesse de coupe est la vitesse instantanée d'un point de l'arête de coupe de l'outil par rapport à la surface à usiner dans la direction principale du mouvement. Lors du tournage d'un cylindre externe, la formule de calcul est la suivante :

vc = πdw n / 1000

Où

- vc - Vitesse de coupe, en unités de m/min ou m/s.

- dw - Diamètre de la surface de la pièce à usiner, en mm ;

- n - Vitesse de rotation de la pièce, en r/min ou r/s.

La vitesse de coupe varie selon les points de l'arête de coupe. Lors du calcul, il convient d'utiliser la vitesse de coupe maximale. Par exemple, lors du tournage du cercle extérieur, le diamètre de la surface à usiner est utilisé pour le calcul parce que la vitesse est la plus élevée à cet endroit et que l'outil s'use le plus rapidement.

(2) Vitesse d'avance f

La vitesse d'avance est le déplacement de l'outil par rapport à la pièce dans la direction du mouvement d'avance. Elle peut être exprimée comme le déplacement par tour ou par course de l'outil ou de la pièce. Lorsque le mouvement principal est rotatif, l'unité de f est le mm/r.

Pour les outils à plusieurs dents tels que les fraises et les alésoirs, l'avance par dent f z est également spécifié. Il s'agit du déplacement relatif de l'outil multi-dents par passage de dent par rapport à la pièce dans la direction du mouvement d'avance, en mm/z. La vitesse d'avance est aussi souvent exprimée comme la vitesse d'avance v f qui est la vitesse instantanée du point sélectionné sur l'arête de coupe par rapport à la pièce dans la direction du mouvement d'avance, en mm/min.

vf = fn

C'est-à-dire

vf = fz zn

Dans la formule, z est le nombre de dents.

(3) Profondeur de coupe a p

La profondeur de coupe fait généralement référence à la distance verticale entre la surface à usiner et la surface usinée sur la pièce. Lors du tournage du cercle extérieur :

ap=(dw-dm)/2

Où

- dw - Diamètre de la surface à usiner (mm) ;

- dm - Diamètre de la surface usinée (mm).

2. Éléments de section nominale de la couche de coupe

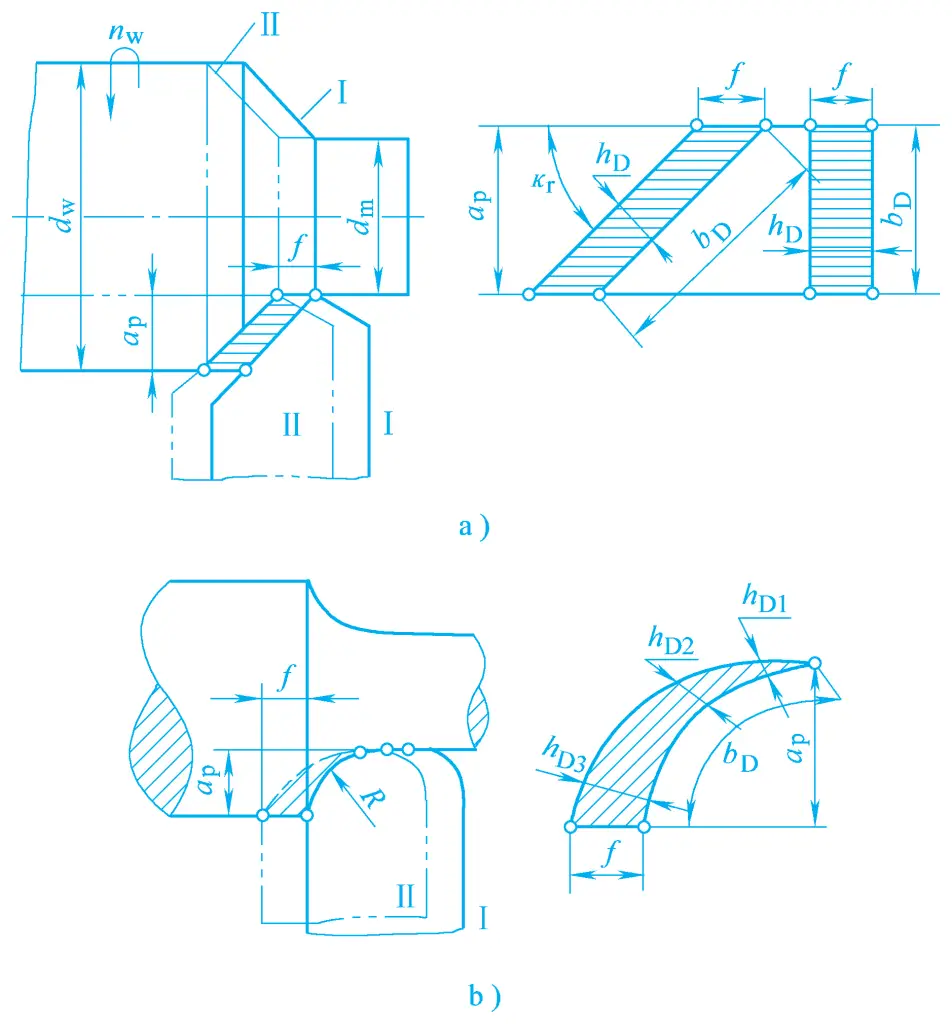

La couche de métal coupée de la surface à usiner par l'arête de coupe de l'outil en une seule avance est appelée couche de coupe. Lors de la rotation du cercle extérieur, la pièce tourne une fois et l'outil se déplace de la position I à la position II, en avançant d'une vitesse d'avance. La partie ombrée de la figure 9 est la couche de coupe.

a) Pour les bords droits

b) Pour les bords incurvés

La taille de sa section transversale est le paramètre de la couche de coupe, qui détermine la charge sur l'outil et la taille de la couche de coupe. Il affecte également la force de coupe, l'usure de l'outil, la qualité de la surface de la pièce et la productivité.

La taille de la couche de coupe peut être exprimée par les trois paramètres suivants :

(1) Epaisseur nominale de la couche de coupe hD

L'épaisseur nominale de la couche de coupe correspond à la distance entre les surfaces de transition des deux positions instantanées de l'arête de coupe.

(2) Largeur nominale de la couche de coupe bD

La largeur nominale de la couche de coupe correspond à la taille de la couche de coupe mesurée le long de la surface de transition.

(3) Surface nominale de la section transversale de la couche de coupe AD

La surface nominale de la section transversale de la couche de coupe correspond à la surface de la section transversale de la couche de coupe.