Les engrenages sont l'un des composants importants de la transmission mécanique. Ils sont largement utilisés en raison de leur rapport de transmission précis, de leur transfert de puissance élevé, de leur rendement élevé, de leur structure compacte, de leur bonne fiabilité et de leur durabilité. La clé de l'usinage des engrenages est l'usinage des dents de l'engrenage. L'usinage par enlèvement de copeaux permet d'obtenir une plus grande précision du profil de la dent et une plus faible rugosité de la surface de la dent, c'est donc actuellement la principale méthode d'usinage des engrenages.

I. Principes de l'usinage des engrenages

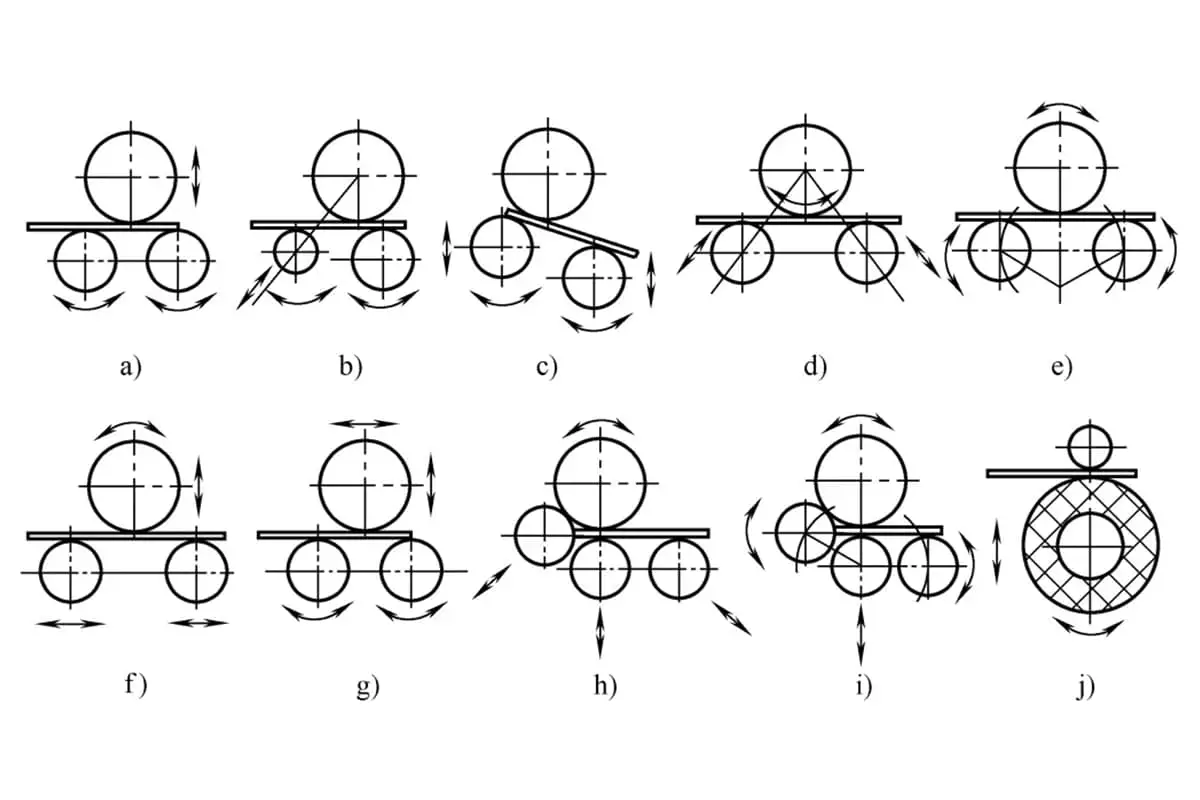

Il existe de nombreuses méthodes d'usinage par enlèvement de copeaux pour les engrenages, mais en termes de principes d'usinage, on en distingue deux types : la méthode de formage et la méthode de génération.

1. Méthode de formation

La méthode de formage des engrenages utilise une fraise dont la forme de la lame correspond à la section transversale de la fente de la dent d'engrenage à usiner, afin d'usiner le profil de la dent d'engrenage sur l'ébauche de l'engrenage. Ce type de fraise de formage comprend généralement les fraises de formage à profil à une dent et les fraises à profil à plusieurs dents, les fraises à denture, etc.

Les fraises à profil d'engrenage à une dent couramment utilisées comprennent les fraises à engrenage à disque et les fraises à engrenage à doigt, comme le montre la figure 1. Les fraises à disque conviennent à l'usinage d'engrenages cylindriques coniques droits et d'engrenages cylindriques hélicoïdaux dont le module est inférieur à 8 mm.

Les fraises à doigts pour engrenages conviennent à l'usinage d'engrenages cylindriques coniques droits, d'engrenages cylindriques hélicoïdaux, en particulier d'engrenages à chevrons, d'un module de 8~40mm. L'avantage de cette méthode est que les outils et les montages utilisés sont relativement simples, usinés sur une fraiseuse universelle courante, et que le coût de production est faible. Cependant, comme le profil de la dent de l'engrenage est une développante, pour des engrenages de même module, tant que le nombre de dents est différent, les formes du profil de la développante ne sont pas les mêmes, ce qui nécessite des fraises de formage différentes.

Dans la production réelle, chaque module ne dispose généralement que d'un jeu de 8 ou 15 fraises de formage, chaque fraise convenant à l'usinage d'une certaine gamme de nombres de dents. Le profil de la dent usinée est donc approximatif, la précision de l'usinage est faible et le temps auxiliaire pour le fraisage des dents est long, ce qui entraîne une baisse de la productivité. Par conséquent, l'utilisation de fraises de profilage à dent unique ne convient qu'à l'usinage d'engrenages dont la précision est inférieure à la classe 9, dans le cadre d'une production en une seule pièce ou en petits lots, ou de travaux de réparation où la précision n'est pas élevée.

En utilisant des fraises à profil multi-dents, telles que les fraises à denture ou les fraises à denture, la forme de la dent en développante de la fraise peut être fabriquée en fonction de la précision du profil de la dent de la pièce à usiner. Pendant l'usinage, un ou plusieurs profils de dents d'engrenage peuvent être réalisés en un seul cycle de travail de la machine, avec une précision et une productivité relativement élevées.

Mais les fraises mères et les fraises à denture sont des outils spéciaux, avec des structures complexes, difficiles à fabriquer, et des coûts élevés. Chaque jeu d'outils ne peut usiner que des engrenages d'un seul module et d'un seul nombre de dents, et l'équipement utilisé doit également être spécialisé. Par conséquent, cette méthode ne convient qu'à la production de masse.

2. Méthode de génération

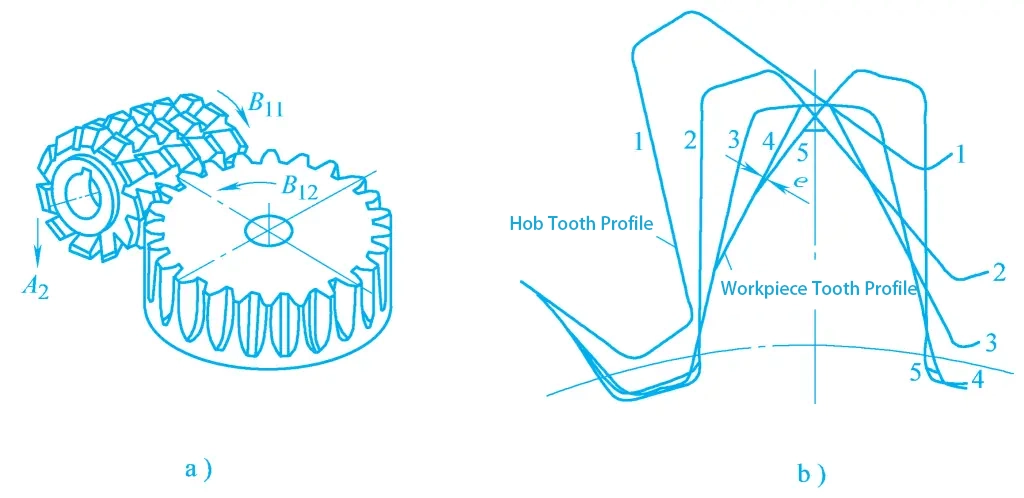

La méthode de génération pour l'usinage des engrenages est basée sur le principe de l'engrènement, c'est-à-dire que l'un des engrenages de la paire d'engrenages est transformé en outil, l'autre en pièce à usiner, et l'outil et la pièce à usiner sont contraints d'effectuer un mouvement d'engrènement strict, ce qui permet de tailler le profil des dents de l'engrenage sur la pièce à usiner, ce mouvement étant appelé mouvement de génération. Par exemple, le processus de taillage des engrenages est équivalent au processus d'engrènement d'une paire d'engrenages hélicoïdaux croisés, comme le montre la figure 2.

a) Le taillage des engrenages

b) Formation de la courbe du profil de la dent

Dans la paire d'engrenages, l'un des engrenages hélicoïdaux a très peu de dents et l'angle d'hélice sur son cercle primitif est également très faible, de sorte qu'il prend la forme d'une vis sans fin. Après rainurage, ciselage, trempe et rectification de la vis sans fin, celle-ci devient une fraise-mère.

Lorsque la fraise dentée se déplace avec la vitesse de coupe et effectue un mouvement de génération avec l'engrenage taillé, le profil de la dent en développante est progressivement taillé sur la pièce, évidemment, ce profil de dent est enveloppé par une série de positions continues du profil de la dent de la fraise-mère pendant le mouvement de génération.

Lors de l'usinage d'engrenages selon le principe de la méthode génératrice, la forme de l'arête de coupe de l'outil ne correspond pas à la forme de la section transversale de la fente de la dent de l'engrenage à usiner, et le profil de la développante de l'arête de coupe est uniquement lié au nombre de dents de l'outil lui-même, sans rapport avec le nombre de dents de l'engrenage à usiner. Par conséquent, si le module et l'angle de pression sont identiques, un seul outil est nécessaire pour usiner des engrenages ayant des nombres de dents différents.

En outre, il est également possible d'usiner des engrenages modifiés en modifiant l'entraxe entre l'outil et la pièce à usiner. La précision et la productivité de l'usinage des engrenages par la méthode de génération sont toutes deux relativement élevées, mais des machines-outils et des outils de coupe d'engrenages spécialisés sont nécessaires. En général, la structure des machines-outils spécialisées dans l'usinage des engrenages est relativement complexe, avec de nombreux mécanismes de transmission et des coûts d'équipement élevés.

Il existe de nombreuses méthodes d'usinage des engrenages utilisant le principe de la méthode génératrice, les plus courantes étant le taillage, le façonnage, l'arasage, le rodage et la rectification, etc. Bien que les outils et les machines-outils utilisés dans les différentes méthodes soient différents, ils peuvent tous être appliqués à l'usinage d'engrenages de haute précision dans divers types de production.

II. Méthodes d'usinage des engrenages et machines-outils

1. Le taillage des engrenages

Le taillage d'engrenages est la méthode la plus utilisée pour l'usinage des engrenages, caractérisée par une bonne polyvalence, une productivité élevée et une bonne qualité d'usinage.

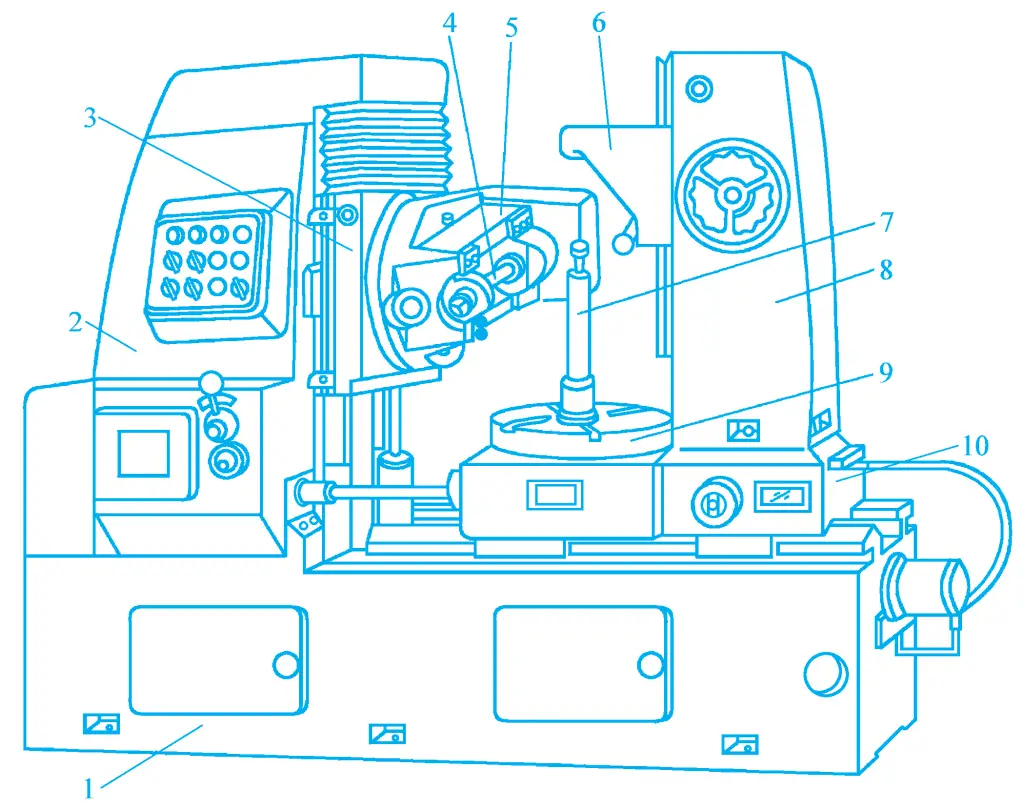

La machine à tailler les engrenages Y3150E est une machine à tailler les engrenages universelle de taille moyenne, principalement utilisée pour l'usinage d'engrenages cylindriques droits et hélicoïdaux. Elle peut également utiliser la méthode d'alimentation radiale manuelle pour usiner les engrenages à vis sans fin. Cette machine-outil peut usiner des engrenages d'un diamètre maximal de 500 mm, d'une largeur maximale de 250 mm, d'un module maximal de 8 mm et d'un nombre minimal de dents de 5k (k étant le nombre de têtes de taillage).

La figure 3 montre la forme extérieure de la machine de taillage d'engrenages Y3150E, qui est constituée de composants principaux tels que le banc 1, la colonne 2, le chariot porte-outil 3, le corps de l'outil 5, la colonne arrière 8 et la table de travail 9. La colonne 2 est fixée sur le banc 1, et le chariot porte-outil 3 entraîne le corps de l'outil 5 pour effectuer un mouvement d'avance vertical ou un mouvement rapide le long du rail de guidage de la colonne. La fraise est installée sur la barre d'outils 4, entraînée par la broche du corps d'outil 5 pour tourner comme mouvement principal.

1-lit

2 colonnes

3-Glissière pour outils

Barre de 4 outils

Corps à 5 outils

6-Bracket

7 broches

8-Colonne arrière

9-Table de travail

Selle de 10 machines

Le corps de l'outil peut tourner autour de son axe horizontal pour ajuster l'angle d'installation de la fraise-mère. La pièce à usiner est serrée sur la broche 7 de la table de travail 9 ou directement serrée sur la table de travail, qui tourne avec la table de travail.

La table de travail et la colonne arrière 8 sont montées sur la sellette de la machine 10, qui peut se déplacer le long du rail de guidage horizontal du banc pour ajuster la position radiale de la pièce à usiner ou effectuer un mouvement d'avance radial manuel. Le support de la colonne arrière peut soutenir l'extrémité supérieure de la broche de la pièce avec une pointe centrale ou une douille d'arbre pour améliorer la stabilité du travail de taillage.

(1) Usinage d'engrenages cylindriques droits

Lors de l'usinage d'engrenages à l'aide d'une fraise-mère selon le principe de la méthode de génération, il est nécessaire de maintenir strictement la relation de mouvement entre la fraise-mère et la pièce à usiner. Par conséquent, les mouvements de travail de la machine à tailler les engrenages lors de l'usinage d'engrenages cylindriques droits sont les suivants :

1) Mouvement principal

C'est le mouvement de rotation de la plaque de cuisson n 刀 (r/min). La vitesse de la fraise-mère dépend de la vitesse de coupe raisonnable v(m/min) et du diamètre de la fraise-mère D 刀 (mm).

2) Générer un mouvement

Il s'agit du mouvement composé du mouvement de rotation de la fraise-mère et du mouvement de rotation de la pièce, c'est-à-dire du mouvement d'engrènement entre la fraise-mère et la pièce, et la relation de transmission d'une paire d'engrenages d'engrènement doit être maintenue avec précision entre eux. En supposant que le nombre de têtes de la fraise-mère est k et que le nombre de dents de la pièce à usiner est z, pour une rotation de la fraise-mère, la pièce à usiner doit tourner de k/z tours.

3) Mouvement d'avance axial

Il s'agit d'un mouvement d'avance continu de la fraise-mère le long de la direction axiale de la pièce, découpant le profil de la dent sur toute la largeur de la dent de la pièce. La relation de transmission est la suivante : pour une rotation de la pièce, la fraise-mère avance axialement f(mm/r).

En plus des trois mouvements ci-dessus, il est également nécessaire de régler manuellement la profondeur de coupe radialement le long de la pièce afin de découper toute la hauteur de la dent.

(2) Usinage d'engrenages cylindriques hélicoïdaux

Le profil de la dent des engrenages cylindriques hélicoïdaux est une ligne de dents hélicoïdale. Lors du taillage d'engrenages cylindriques hélicoïdaux, outre le mouvement principal, le mouvement générateur et le mouvement d'avance axiale requis pour l'usinage d'engrenages cylindriques droits, pour former une ligne de dents hélicoïdale, un mouvement supplémentaire doit être effectué par la pièce pendant que la fraise-mère effectue un mouvement d'avance axiale, et les deux doivent maintenir une certaine relation, c'est-à-dire que lorsque la fraise-mère se déplace axialement, la pièce doit ajouter avec précision un tour pour un L d'avance de la ligne hélicoïdale.

(3) Usinage des engrenages à vis sans fin

Les engrenages à vis sans fin peuvent être usinés sur la machine à tailler les engrenages Y3150E en utilisant la méthode de l'avance radiale. L'usinage des engrenages à vis sans fin nécessite trois mouvements : le mouvement principal, le mouvement de génération et le mouvement d'avance radiale. La chaîne de transmission du mouvement principal et le mouvement de génération sont entièrement identiques à ceux de l'usinage d'engrenages cylindriques droits, et le mouvement d'avance radiale ne peut être effectué que manuellement. Le module, le nombre de têtes et le diamètre primitif de la fraise-mère à vis sans fin doivent être identiques à ceux de la vis sans fin.

Lors de l'installation de la fraise-mère, l'axe de la fraise-mère doit être perpendiculaire à l'axe de la roue à vis sans fin en cours d'usinage et se situer dans le plan central de la roue à vis sans fin. Lorsque la fraise-mère à denture hélicoïdale s'enfonce progressivement depuis le sommet de la dent jusqu'à la profondeur totale de la dent de la pièce, arrêtez l'avance radiale, et la pièce continue à maintenir le mouvement d'engrènement avec la fraise-mère et à s'enfoncer pendant plusieurs tours pour corriger le profil de la dent.

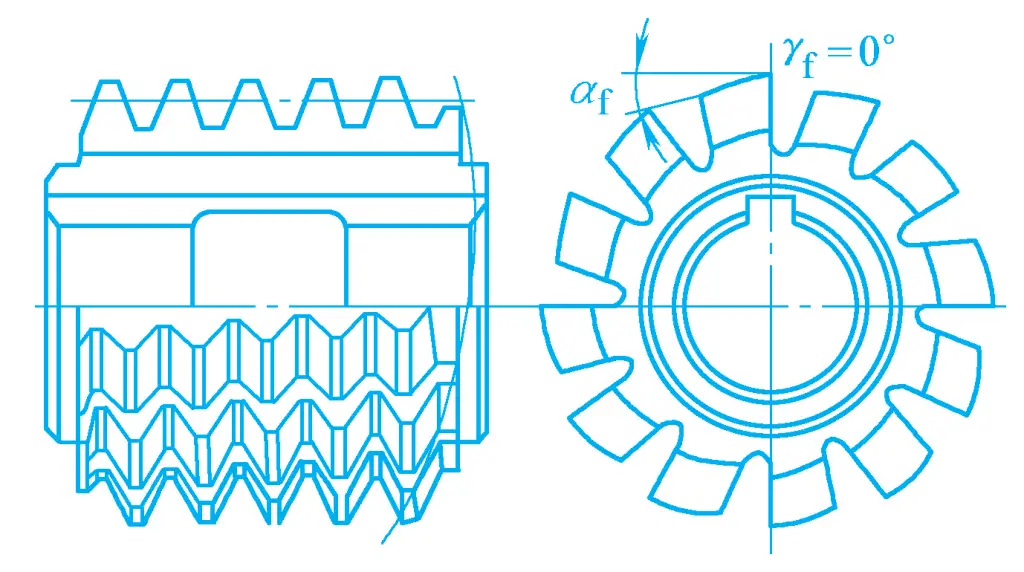

(4) Engrenage Hob

Une fraise-mère est une fraise en forme de vis sans fin, avec plusieurs rainures également réparties sur sa circonférence, perpendiculairement à la ligne de spirale de la vis sans fin ou parallèlement à l'axe de la fraise-mère. Après avoir façonné le profil de la dent et taillé le dos de la dent pour obtenir la forme et l'angle de dos corrects, puis trempé et rectifié le front, une fraise-mère est formée, comme le montre la figure 4.

La fraise-mère se compose de plusieurs anneaux de dents de coupe, chaque dent ayant une lame supérieure et deux lames latérales à gauche et à droite, la lame supérieure et les lames latérales ayant toutes deux un certain angle d'inclinaison. Les deux lames latérales de la dent de coupe sont réparties sur une surface hélicoïdale, qui constitue la vis sans fin de base de la fraise-mère.

Les fraises mères sont divisées en grades de précision AA, A, B, C. En gros, la relation entre le degré de précision de la fraise-mère et le degré de précision de l'engrenage traité est indiquée dans le tableau 1, à titre de référence pour le choix d'une fraise-mère.

Tableau 1 Relation entre le degré de précision de la table de travail et le degré de précision de l'engrenage

| Qualité de la précision de la table de cuisson | AA | A | B | C |

| Grade de précision de l'engrenage | 6~7 | 7~8 | 8~9 | 9~10 |

Lors du choix d'une fraise-mère, le module et l'angle de profil de la dent doivent être identiques au module normal et à l'angle de profil de la dent normale de l'engrenage à traiter, et son degré de précision doit également correspondre au degré de précision de l'engrenage à traiter.

(5) Serrage de la pièce pendant le taillage de l'engrenage

Lors du traitement d'engrenages de petit diamètre, la pièce est serrée sur le mandrin en localisant le trou intérieur, et le corps cylindrique à l'extrémité supérieure du mandrin est soutenu par la pointe supérieure ou le manchon sur le support de colonne arrière afin d'améliorer la rigidité de serrage de la pièce. Lors du traitement d'engrenages de plus grand diamètre, ceux-ci sont généralement serrés à l'aide d'une base et d'un mandrin avec une face frontale plus grande, ou l'engrenage est directement serré sur la table de travail de la machine à tailler les taillants.

(6) Caractéristiques du taillage des engrenages

Le taillage d'engrenages est largement utilisé et ses principales caractéristiques se reflètent dans les aspects suivants :

1) Bonne capacité d'adaptation

Étant donné que le taillage d'engrenages utilise le principe de la méthode de génération, une seule fraise-mère peut traiter des engrenages avec différents nombres de dents ayant le même module et le même angle de profil de dent, ce qui élargit considérablement la gamme de traitement des engrenages.

2) Productivité élevée

Comme la fraise-mère tourne en permanence pendant l'usinage, elle effectue une coupe continue sur la pièce sans temps mort. Les fraises-mères à têtes multiples peuvent être utilisées pour améliorer l'efficacité du taillage grossier.

3) Erreur de pas du petit engrenage

Lors du taillage d'un engrenage, plusieurs dents de fraise participent au taillage en même temps, et toutes les fentes de la pièce sont découpées par ces dents de fraise, ce qui entraîne une faible erreur de pas.

4) Surface de la dent de l'engrenage plus rugueuse

Lors du taillage d'un engrenage, la pièce tourne d'une dent et la fraise-mère de 1/k tour (k est le nombre de têtes de fraise-mère). Comme le nombre de dents par cercle sur la fraise-mère est limité, la polyligne du profil de la dent de l'outil qui forme la ligne d'enveloppe du profil de la dent de la pièce est également très limitée, beaucoup moins que celle du façonnage d'engrenages, de sorte que la valeur de la rugosité de surface du profil de l'engrenage traité par taillage est généralement supérieure à celle traitée par façonnage d'engrenages.

5) Principalement utilisé pour le traitement des engrenages cylindriques à denture droite, des engrenages cylindriques hélicoïdaux et des engrenages à vis sans fin.

Le taillage ne permet pas de traiter les engrenages intérieurs et les engrenages de plus petit diamètre dans les assemblages à engrenages multiples.

2. Mise en forme de l'engrenage

Le façonnage d'engrenages est principalement utilisé pour le traitement d'engrenages cylindriques à denture droite, particulièrement adapté au traitement d'engrenages intérieurs et d'engrenages de plus petit diamètre dans des assemblages à engrenages multiples qui ne peuvent pas être traités par taillage.

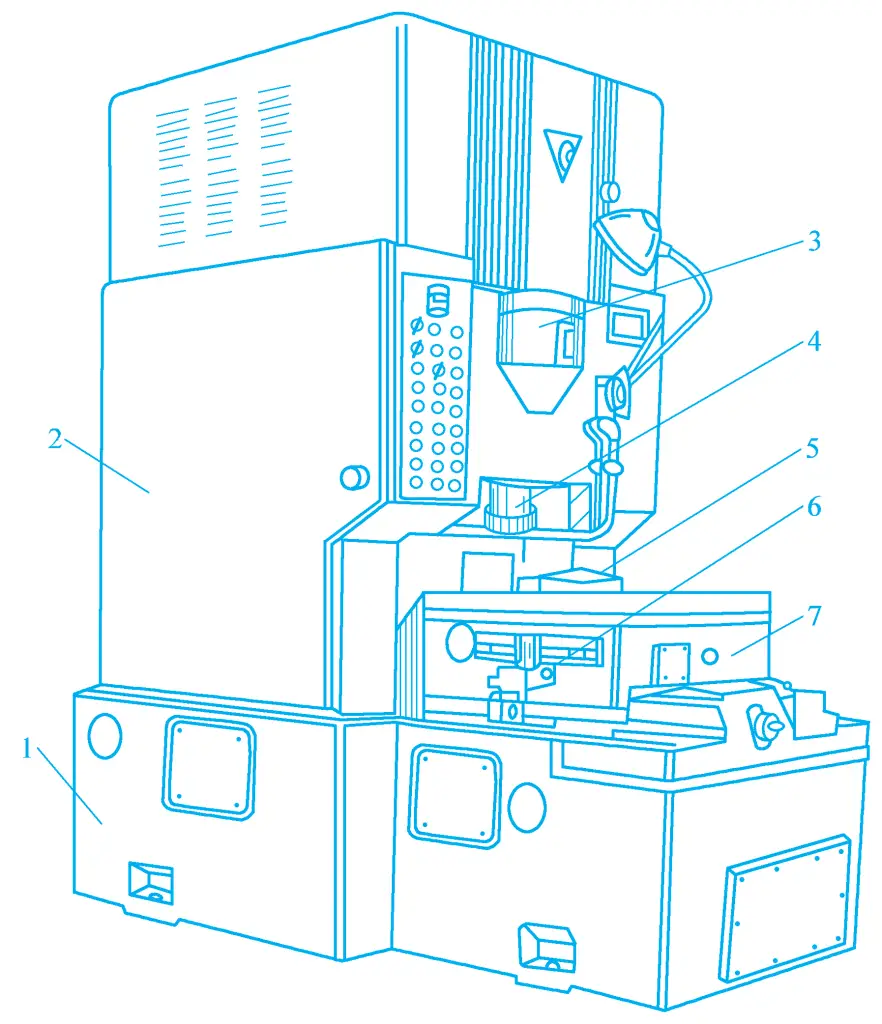

L'aspect de la machine à façonner les engrenages de type Y5132 est illustré à la figure 5. Elle se compose principalement du lit 1, de la colonne 2, du porte-outil 3, de la broche 4, de la table de travail 5, de la selle 7 et d'autres composants. La colonne est fixée sur le banc, la fraise à engrenages est installée sur la broche de l'outil, la pièce à usiner est serrée sur la table de travail et la selle peut se déplacer radialement le long du rail de guidage du banc pour alimenter la pièce à usiner en vue de la coupe et s'approcher ou se rétracter rapidement.

1-lit

2 colonnes

Poteau à 3 outils

4-Broche principale

5-établi

6-Support du bloc d'arrêt

Selle à 7 lits

(1) Le mouvement de mise en forme des engrenages

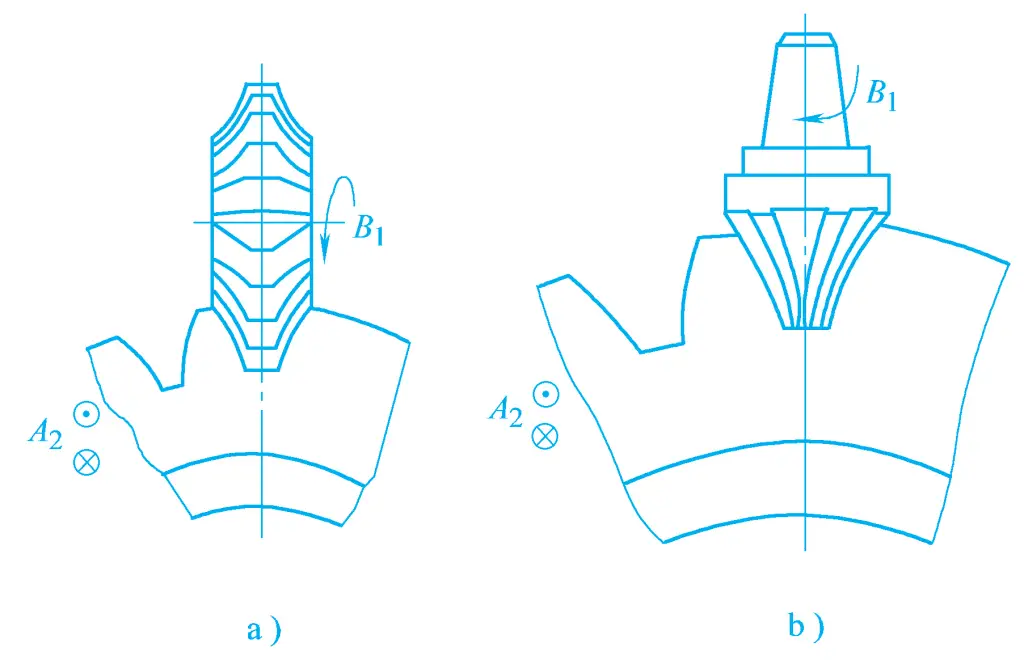

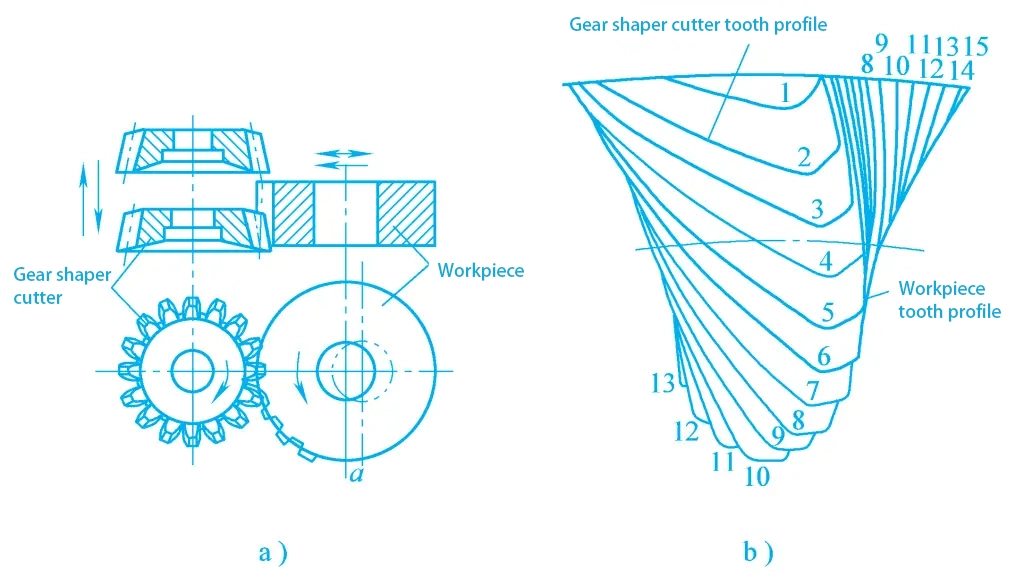

Le façonnage des engrenages est basé sur le principe de la méthode de génération. La fraise à façonner les engrenages est essentiellement un engrenage dont la face frontale est meulée avec un angle avant, et dont le dessus et les côtés des dents sont meulés avec un angle arrière, comme le montre la figure 6a. Pendant le façonnage de la denture, la fraise et la pièce s'engagent dans un mouvement d'engrènement sans interstices, découpant progressivement la forme de la dent sur la pièce. La courbe du profil de la dent est formée par l'enveloppe des positions instantanées de l'arête de coupe au cours des multiples coupes effectuées par la fraise à engrenages, comme le montre la figure 6b.

a) Mise en forme de l'engrenage

b) Formation de la courbe du profil de la dent

Mouvements nécessaires à l'usinage d'engrenages cylindriques droits et coniques :

1) Mouvement principal

Le mouvement principal du façonnage d'engrenages est le mouvement linéaire alternatif effectué par la fraise à façonner les engrenages le long de la direction axiale de la pièce à usiner. Le mouvement descendant de la fraise à denture est la course de travail, et le mouvement ascendant est la course à vide. Le mouvement principal est représenté par le nombre de courses de va-et-vient par minute, c'est-à-dire les courses de va-et-vient/min.

2) Générer un mouvement

Pendant le façonnage des engrenages, la fraise à façonner les engrenages et la pièce à usiner doivent maintenir une relation de mouvement d'engrènement sans interstices comme une paire d'engrenages cylindriques. Lorsque la fraise à engrenages tourne d'une dent, la pièce doit également tourner d'une dent. Le mouvement rotatif d'engrènement entre la fraise à tailler les engrenages et la pièce à usiner est appelé mouvement de génération.

3) Mouvement d'alimentation circulaire

Le mouvement d'avance circulaire est le mouvement de rotation de la fraise à denture autour de son axe. La vitesse de rotation détermine la vitesse de rotation de la pièce à usiner et influence également la charge de coupe de la fraise à denture, la qualité de la surface de la pièce à usiner, la productivité de l'usinage et la durée de vie de la fraise à denture. L'avance circulaire est représentée par la longueur de l'arc tourné par la fraise à denture sur le cercle primitif pour chaque course alternative, en unités de mm/par double course.

4) Mouvement d'alimentation radial

Pour éviter d'endommager l'outil et la pièce en raison d'une charge de coupe excessive, la pièce doit progressivement effectuer une avance radiale vers la fraise à façonner les engrenages. Lorsque la pièce est taillée à pleine profondeur par la fraise à engrenages, le mouvement d'avance radiale s'arrête et la pièce tourne à nouveau pour produire un profil de dent complet. La quantité d'avance radiale est représentée par la distance d'avance radiale de la pièce pour chaque course alternative de la fraise à denture, en unités de mm/par double course.

Le mouvement d'alimentation radiale de la machine à façonner les engrenages Y5132 est obtenu en déplaçant la pièce vers la fraise à façonner les engrenages entraînée par l'établi. Pendant l'usinage, l'établi se déplace rapidement sur une plus grande distance pour rapprocher la pièce de l'outil, puis commence l'alimentation radiale. Lorsque l'usinage de la pièce est terminé, l'établi revient rapidement à sa position initiale.

5) Mouvement de retrait de l'outil

Lorsque la fraise à engrenages se déplace vers le haut pendant la course à vide, pour éviter de rayer la surface de la pièce et réduire l'usure de l'outil, il doit y avoir un espace d'environ 0,5 mm entre l'outil et la pièce. Avant que la fraise à engrenages n'entame la course de travail descendante, elle revient rapidement à sa position initiale pour permettre à l'outil d'effectuer la coupe suivante. Ce mouvement de retrait et de retour à la position initiale est appelé mouvement de retrait de l'outil. Cette machine-outil réalise le mouvement de retrait de l'outil grâce à l'oscillation de la broche de l'outil.

(2) Couteau à façonner les engrenages

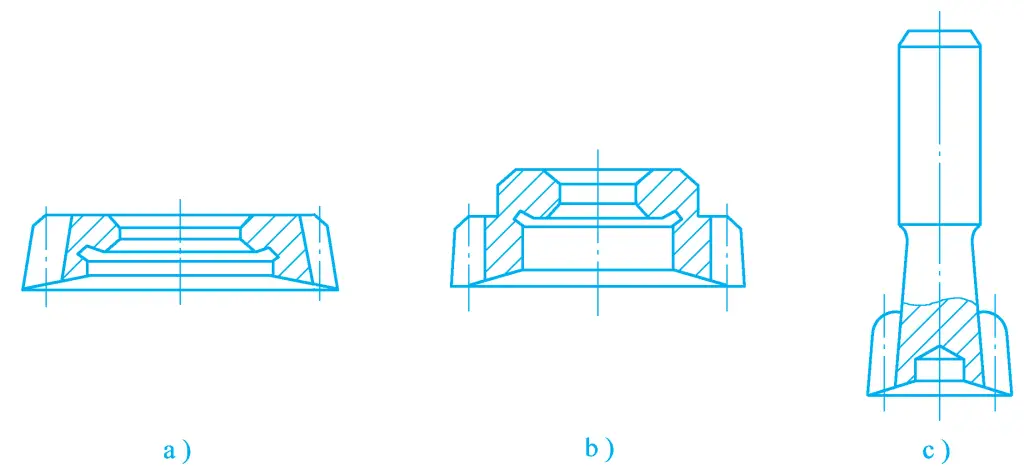

Il existe principalement trois types de fraises à denture droite utilisées dans le façonnage des engrenages : la fraise à denture droite à disque, la fraise à denture droite à bol et la fraise à denture droite à queue conique, comme le montre la figure 7.

a) Fraise à denture droite à disque

b) Tronçonneuse à denture droite de type Bowl

c) Fraise à denture droite à queue conique

La fraise à denture droite à disque est positionnée par le trou intérieur et la face d'appui, et est fixée à la broche de la machine à l'aide d'un écrou. Elle est principalement utilisée pour l'usinage d'engrenages extérieurs à denture droite et d'engrenages intérieurs à denture droite de grand diamètre. Les diamètres de cercle primitif couramment utilisés sont de quatre types : 75 mm, 100 mm, 160 mm, 200 mm, convenant à l'usinage d'engrenages avec un module de 1~12 mm.

La fraise à denture droite de type bol est principalement utilisée pour l'usinage d'engrenages à liaisons multiples et d'engrenages à épaulement convexe. Ce type de fraise à denture est positionné par son trou intérieur, et l'écrou de serrage peut être logé à l'intérieur du corps de la fraise. Les diamètres de cercle primitif couramment utilisés sont également de quatre types : 50 mm, 75 mm, 100 mm, 125 mm, convenant à l'usinage d'engrenages avec un module de 1~8 mm.

La fraise à denture droite à queue conique est une structure intégrale dotée d'une queue conique (queue conique Morse) et reliée à la broche de la machine par un connecteur spécial doté d'un trou conique interne. Elle est principalement utilisée pour l'usinage d'engrenages intérieurs à denture droite. Les diamètres nominaux du cercle primitif sont de deux types : 25 mm et 38 mm, convenant à l'usinage d'engrenages d'un module de 1~3,75 mm.

Il existe généralement trois niveaux de précision pour les fraises à tailler les engrenages : AA, A et B, qui sont utilisées dans des conditions de traitement normales pour traiter des engrenages de précision 6, 7 et 8, respectivement.

(3) Caractéristiques de la mise en forme des engrenages

1) Grande précision du profil de la dent

Les dents d'une fraise à tailler les engrenages peuvent être rectifiées par une rectifieuse d'engrenages de haute précision afin d'obtenir un profil de dent en développante précis, de sorte que le profil de dent traité présente une grande précision.

2) La valeur de la rugosité de surface du profil de la dent obtenue est relativement faible.

Pendant le façonnage de la denture, la fraise à tailler les dentures coupe continuellement des copeaux sur toute la longueur de la denture, alors que pendant le taillage de la denture, la fraise-mère découpe à chaque fois une petite section du profil de la dent dans la direction de la longueur de la denture, et toute la longueur de la dent est formée par la fraise-mère qui coupe par intermittence à plusieurs reprises. Par conséquent, le façonnage des engrenages permet d'obtenir une valeur de rugosité de surface inférieure à celle du taillage des engrenages.

3) Permet d'améliorer la précision du profil de la dent et de réduire la valeur de la rugosité de la surface.

Lors du façonnage des engrenages, la réduction de l'avance circonférentielle et l'augmentation du nombre de lignes brisées formant l'enveloppe du profil de la dent en développante permettent d'améliorer la précision du profil de la dent et la valeur de la rugosité de la surface. Lors du taillage des engrenages, la développante du même profil de dent de la pièce est enveloppée par un plus petit nombre de lignes brisées, de sorte que la précision du profil de la dent n'est pas élevée et que la valeur de la rugosité de surface est plus importante.

4) La modification de la longueur normale commune de la pièce est relativement importante.

Lors du façonnage des engrenages, en raison de la présence d'erreurs de pas de la fraise à denture elle-même, d'erreurs d'installation de la fraise à denture et d'erreurs de pas cumulées de la roue à vis sans fin entraînant la fraise à denture en rotation sur la machine à façonner les engrenages, il y aura une erreur angulaire relativement importante lors de la rotation de la fraise à denture. Par conséquent, la modification de la longueur normale commune des engrenages traités par façonnage est plus importante que celle des engrenages traités par taillage.

5) Faible productivité

Lors du façonnage des engrenages, l'outil se déplaçant dans un mouvement rectiligne alternatif, l'augmentation de la vitesse de coupe est limitée et il y a une course à vide. Par conséquent, dans des conditions générales, la productivité du façonnage d'engrenages est inférieure à celle du taillage d'engrenages.

6) L'usinage des engrenages hélicoïdaux est très peu pratique, et les engrenages à vis sans fin ne peuvent pas être usinés.

L'usinage d'engrenages cylindriques hélicoïdaux à l'aide d'une machine à façonner les engrenages n'est pas très pratique, car il faut remplacer les rails de guidage inclinés par de longs temps auxiliaires. En outre, les machines à façonner les engrenages ne peuvent pas usiner les engrenages à vis sans fin.

3. Autres méthodes d'usinage des engrenages

Pour les engrenages dont le degré de précision est supérieur à 6, l'usinage brut est souvent réalisé d'abord par taillage ou façonnage, suivi d'un usinage fin de la surface de la dent. Pour l'usinage des surfaces d'engrenages trempées, le traitement thermique est souvent effectué après le taillage ou le façonnage, suivi de l'usinage fin de la surface de la dent. Les méthodes courantes d'usinage fin des surfaces de dents comprennent l'arasage, le rodage et la rectification.

(1) Rasage des engrenages

L'arasage des engrenages est couramment utilisé pour l'usinage fin du profil de la dent des engrenages cylindriques non trempés, avec une productivité élevée, et est largement utilisé dans la production par lots.

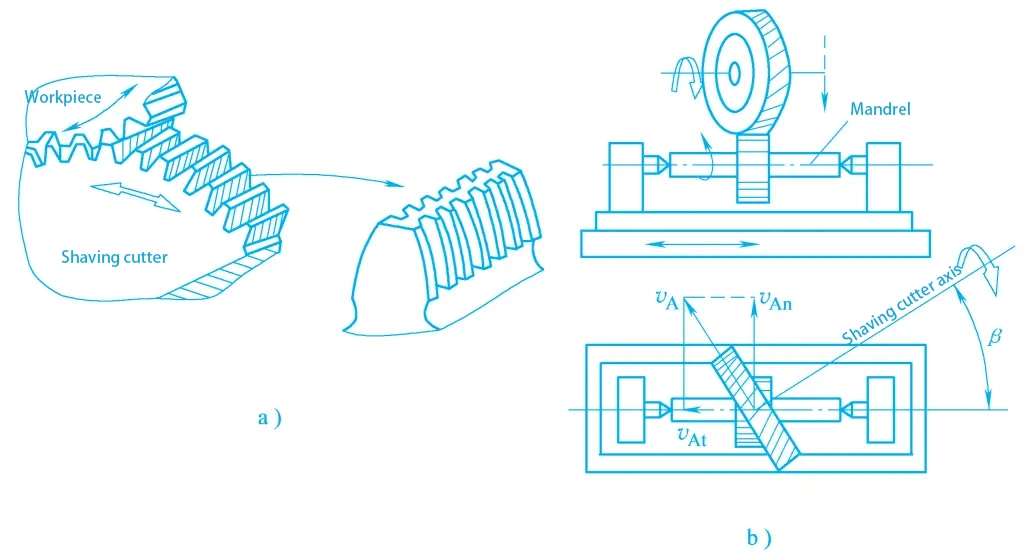

Le rasage d'engrenages fait également partie du processus de génération. Le mouvement de génération du rasage d'engrenages équivaut à l'engrènement d'une paire d'engrenages cylindriques hélicoïdaux à axes croisés, et la fraise à raser les engrenages est essentiellement un engrenage hélicoïdal de haute précision. De petites rainures sont ouvertes le long de la direction de la développante sur la surface de la dent, et les surfaces latérales de ces petites rainures forment les arêtes de coupe de la fraise à raser les engrenages, comme le montre la figure 8a.

a) Couteau de rasage à engrenages

b) Illustration du processus de rasage des engrenages

Pendant le rasage des engrenages, la pièce est d'abord serrée sur l'axe central entre les deux centres de la machine-outil, puis la fraise à raser les engrenages est installée sur la broche principale de la machine-outil, entraînée en rotation par la broche principale, réalisant ainsi le mouvement principal. L'axe de la fraise à araser forme un angle de croisement β avec l'axe de la pièce, la pièce s'engrène avec la fraise à araser sous une certaine pression, et est entraînée en rotation par la fraise à araser, réalisant un mouvement d'engrènement libre et sans interstice avec la fraise à araser, comme le montre la figure 8b.

Étant donné que la fraise à raser et la pièce à usiner sont équivalentes à l'engrènement d'une paire d'engrenages cylindriques hélicoïdaux à axes croisés, la direction de la vitesse au point d'engrènement est incohérente, ce qui entraîne un glissement relatif dans le sens de la longueur de la dent entre la fraise à raser et la surface de la dent de la pièce à usiner. Cette vitesse de glissement est v0 = v1 sinβ, qui est la vitesse de coupe du rasage d'engrenages. En raison de cette vitesse, l'arête de coupe de la fraise à raser les engrenages peut couper des copeaux microfins de la surface de la dent de la pièce, réalisant ainsi un usinage fin de la surface de la dent de la pièce.

Pour obtenir le même effet de rasage des deux côtés du profil des dents de la pièce, la fraise à raser les engrenages doit changer alternativement de sens de rotation pendant le processus de rasage. Pendant le rasage des engrenages, pour raser toute la longueur de la dent de la pièce, la table de travail doit effectuer un mouvement de va-et-vient longitudinal droit.

Après chaque déplacement unidirectionnel de la table de travail, la fraise à raser les engrenages fait marche arrière, la table de travail se déplace dans la direction opposée, rasant l'autre côté de l'engrenage. Après le déplacement bidirectionnel de la table de travail, la fraise à raser les engrenages effectue une fois une avance radiale intermittente, rasant progressivement l'excès de matériau sur la surface de la dent, ce qui permet de répondre aux exigences de l'emboutissage.

Le rasage des engrenages présente les caractéristiques suivantes :

1) Haute efficacité, faible coût

En général, l'usinage d'un engrenage ne prend que 2~4min, et le coût est en moyenne 90% inférieur à celui de la rectification d'engrenages. L'arasage des engrenages convient à l'usinage fin du profil des dents des engrenages non trempés.

2) Faible capacité de correction des erreurs tangentielles des engrenages

En termes d'organisation du processus, il est plus approprié d'utiliser le taillage d'engrenages comme processus précédant le rasage d'engrenages, car la précision du mouvement des engrenages traités par taillage est plus élevée que celle des engrenages traités par mise en forme. Bien que l'erreur de forme des engrenages traités par taillage soit plus importante que celle des engrenages traités par façonnage, il n'est pas difficile de la corriger lors du rasage des engrenages.

3) Permet d'améliorer la précision du profil de la dent d'engrenage

En effet, le rasage d'engrenages a une forte capacité de correction des erreurs de profil et de pas des dents d'engrenages. Tant que la fraise de rasage elle-même est très précise et que la qualité de la rectification est bonne, elle peut raser des engrenages avec une valeur de rugosité de surface de Ra1,25~0,32μm et une précision allant jusqu'au grade 7~6.

(2) Traitement de l'engrenage de rodage

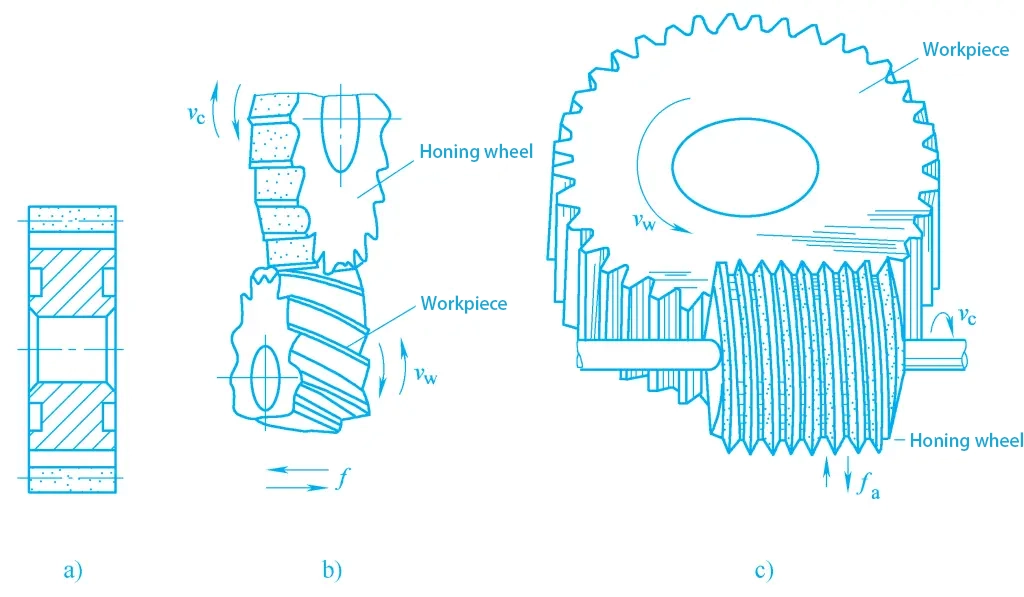

Le traitement des engrenages par honage est l'une des méthodes de traitement fin des profils d'engrenages trempés, principalement utilisée pour éliminer la couche d'oxyde sur la surface de la dent après le traitement thermique, réduire la rugosité de la surface des dents de l'engrenage, réduisant ainsi le bruit de la transmission par engrenage.

L'outil utilisé pour le rodage des engrenages est une roue de rodage, également connue sous le nom d'anneau de rodage, qui se compose d'une ébauche de roue et d'un anneau denté, comme le montre la figure 9a. L'ébauche de la roue est en acier et la partie de l'anneau denté est coulée ou pressée à chaud avec des abrasifs (oxyde d'aluminium, carbure de silicium), un liant (résine époxy) et un agent de durcissement (éthylènediamine) ; sa structure est similaire à celle des outils de meulage, à ceci près que la vitesse de coupe du honage est beaucoup plus faible que celle du meulage, mais plus élevée que celle du rasage.

a) Roue de rodage

b) Schéma du traitement de l'engrenage de rodage

c) Roue de rodage en forme de vis sans fin Roue de rodage

Le mouvement des engrenages de rodage est le même que celui des engrenages de rasage. Pendant le traitement de l'engrenage de rodage, la roue de rodage et la pièce à usiner s'engrènent librement, en s'appuyant sur la pression et le glissement relatif entre les surfaces des dents, la coupe étant effectuée par l'abrasif, comme le montre la figure 9b.

Dans la production de masse, les meules de rodage en forme de vis sans fin sont largement utilisées pour le rodage des engrenages, comme le montre la figure 9c. La roue de rodage est une vis sans fin de grand diamètre, avec un diamètre de 200~500 mm, et le profil de ses dents peut être rectifié avec une précision supérieure à la classe 5 sur une machine à rectifier les filets.

En raison de la grande précision du profil de la dent et de la vitesse de rodage élevée, sa capacité à corriger les erreurs de la pièce est améliorée, en particulier pour les erreurs de profil de la dent de la pièce, les écarts de pas et les erreurs de battement radial de l'anneau de la dent peuvent tous être corrigés dans une certaine mesure. Le traitement des engrenages par honage peut directement honorer des engrenages de précision 9~8 à précision 6, éliminant éventuellement le processus d'arasage préalable à l'honage.

Le traitement des engrenages par rodage présente les caractéristiques suivantes :

1) Bonne qualité de surface

Lors du honage, en raison de la faible vitesse de coupe, le processus de traitement est une combinaison de meulage à faible vitesse, de rodage et de polissage, la pièce à honer ne produira pas de brûlures ni de fissures, la qualité de la surface est très bonne, avec une valeur de rugosité de surface de Ra1,25~0,16μm.

2) Faible capacité de correction des erreurs

Étant donné que la roue de rodage est très élastique, que la surépaisseur d'usinage est faible (0,025 mm seulement) et que la taille des grains abrasifs est importante, la capacité de correction des erreurs des engrenages de rodage est moins bonne que celle des engrenages de rectification. Cependant, l'erreur de la roue de honage elle-même a peu d'impact sur la précision de l'usinage. Avant le rodage, le traitement des engrenages devrait de préférence utiliser le taillage, qui a une plus grande précision de mouvement que le façonnage, réduisant ainsi les exigences de correction pour les erreurs de pas cumulées, etc.

3) La précision de modélisation de la roue de rodage

Haute Le profil des dents de la roue de honage est simple, ce qui permet d'obtenir facilement une grande précision de modelage.

4) Productivité élevée, longue durée de vie de la roue de rodage

L'efficacité du honage des engrenages est généralement 10~20 fois supérieure à celle de la rectification des engrenages, et la durée de vie de l'outil est très élevée, la roue de honage pouvant honer 60~80 engrenages après chaque dressage.

(3) Traitement de la rectification des engrenages

Le traitement de rectification des engrenages est principalement utilisé pour l'usinage de précision des engrenages de haute précision ou des engrenages trempés, la précision des engrenages atteignant le grade 6 ou plus. Selon la méthode de formation du profil de la dent, les méthodes de traitement de la rectification des engrenages comprennent également la méthode de génération et la méthode de rectification de forme. La précision des engrenages rectifiés par la méthode de rectification de forme étant plus faible, la plupart des opérations de rectification d'engrenages sont effectuées à l'aide de la méthode de génération. Il existe plusieurs méthodes de rectification des engrenages par la méthode de génération.

1) Méthode de génération Méthodes de rectification des engrenages

La méthode de génération de la rectification des engrenages comprend principalement la méthode de génération de l'indexation continue et la méthode de génération de l'indexation d'une seule dent.

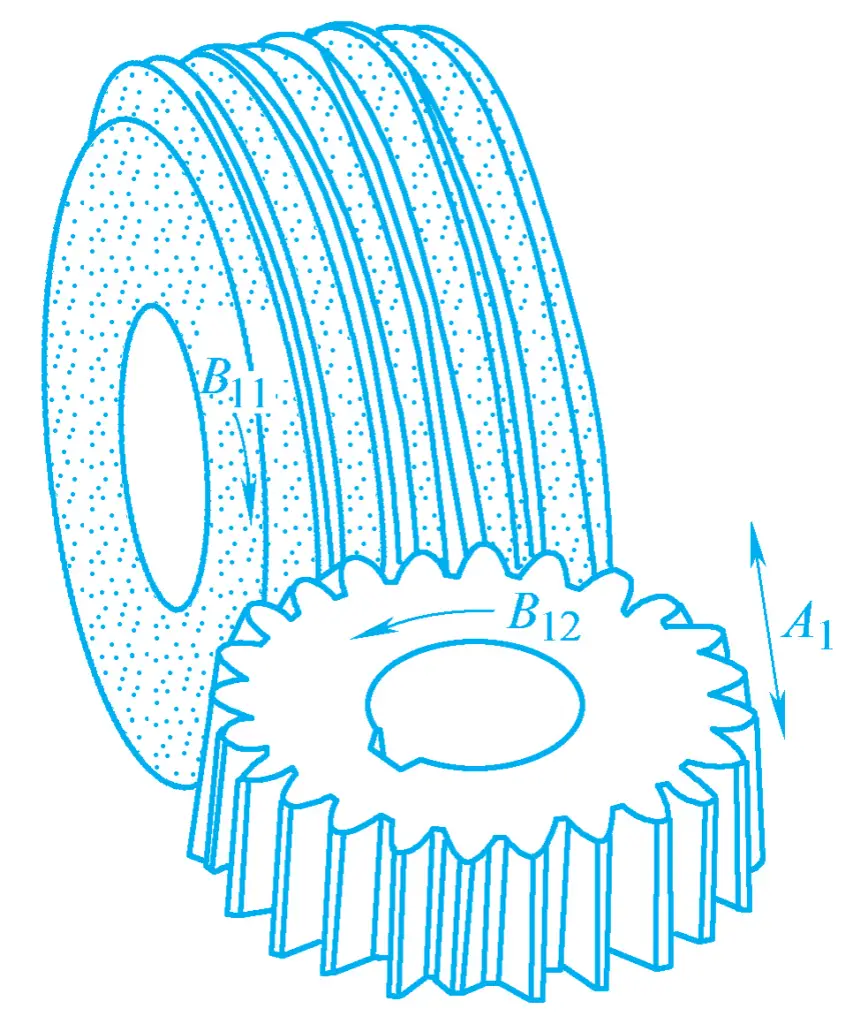

Meulage des dents par indexation continue. La rectification génératrice à indexation continue est le processus de rectification des dents des engrenages à l'aide d'une meule en forme de vis sans fin, qui est similaire au processus de laminage des engrenages, comme le montre la figure 10.

Le mouvement de rotation B₁₁ de la meule hélicoïdale est le mouvement principal, le mouvement de rotation B₁₂ de la pièce engrenant avec la meule est le mouvement générateur, et le mouvement d'avance axial A₁ est généralement complété par le déplacement de la pièce vers le haut ou vers le bas. Étant donné que la meule en forme de vis sans fin rectifie continuellement le profil de la dent de la pièce pendant le traitement, sa productivité est la plus élevée parmi toutes les méthodes de rectification d'engrenages.

L'inconvénient de cette méthode de rectification des engrenages est qu'il est difficile de réaffûter la meule hélicoïdale et qu'elle n'atteint souvent pas une grande précision. Lors de la rectification d'engrenages de modules différents, il est nécessaire de changer la meule hélicoïdale. En outre, les pièces de transmission de l'équipement utilisé ont des vitesses très élevées, la transmission mécanique peut facilement produire du bruit et les pièces de transmission s'usent rapidement. Cette méthode de rectification des engrenages convient à la production par lots et en masse d'engrenages de modules moyens et petits.

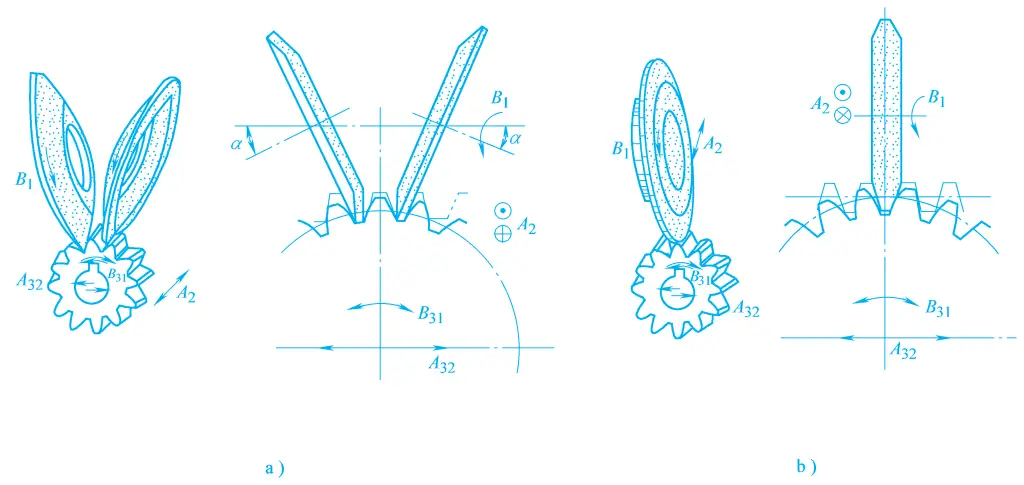

Meulage générateur d'indexation de dents simples. Le meulage générateur d'indexation de dents simples peut être effectué à l'aide de différentes formes de meules, telles que les meules en forme de disque, les meules en forme de cône, etc., comme le montre la figure 11. Leur processus de broyage Tous utilisent le principe de l'engrènement entre la crémaillère et l'engrenage pour rectifier l'engrenage.

2) Caractéristiques du traitement de la rectification des engrenages

La principale caractéristique de la rectification des engrenages est qu'elle permet de produire des engrenages de haute précision. Dans des conditions générales, la précision des engrenages traités peut atteindre le niveau 6 à 4, et la rugosité de surface peut atteindre Ra0,8 à 0,2μm. Étant donné que la rectification des engrenages adopte le mouvement d'engrènement forcé de la meule et de la pièce à usiner, elle a non seulement une forte capacité à corriger les erreurs d'engrenage, mais elle est également particulièrement adaptée au traitement des engrenages dont la dureté de la surface de la dent est très élevée.

Toutefois, à l'exception de la rectification des engrenages à l'aide d'une meule hélicoïdale, l'efficacité de la rectification générale des engrenages est relativement faible, la structure de l'équipement est relativement complexe, l'ajustement de l'équipement est difficile et le coût de la transformation est élevé. Actuellement, la rectification d'engrenages est principalement utilisée pour le traitement d'engrenages ayant des exigences de précision très élevées, en particulier les engrenages ayant des surfaces de dents dures.