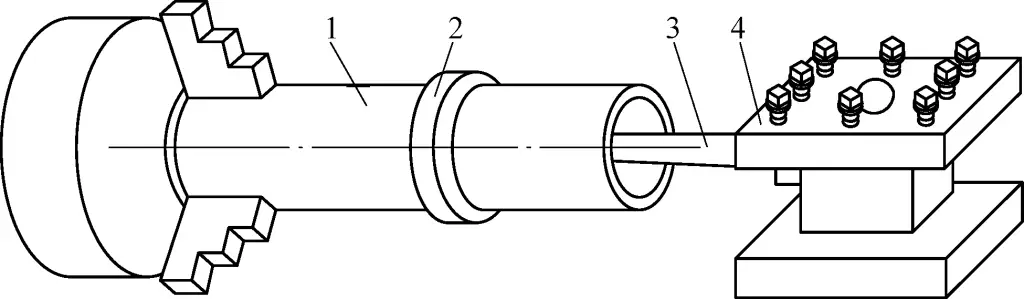

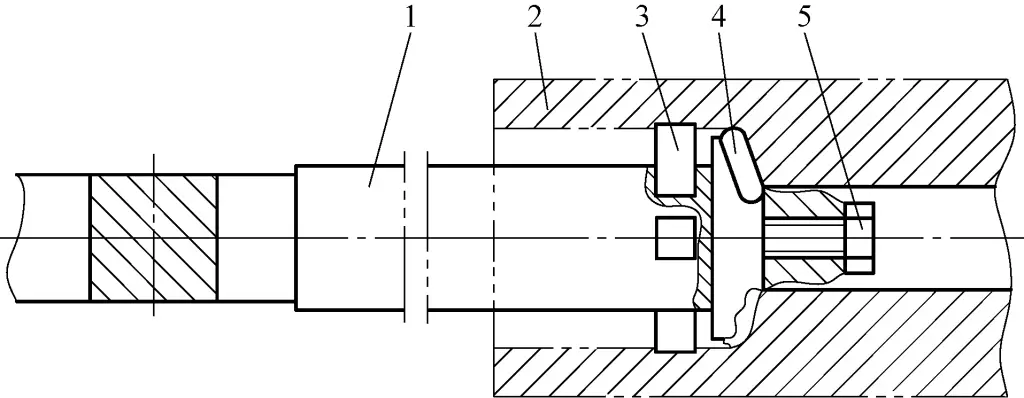

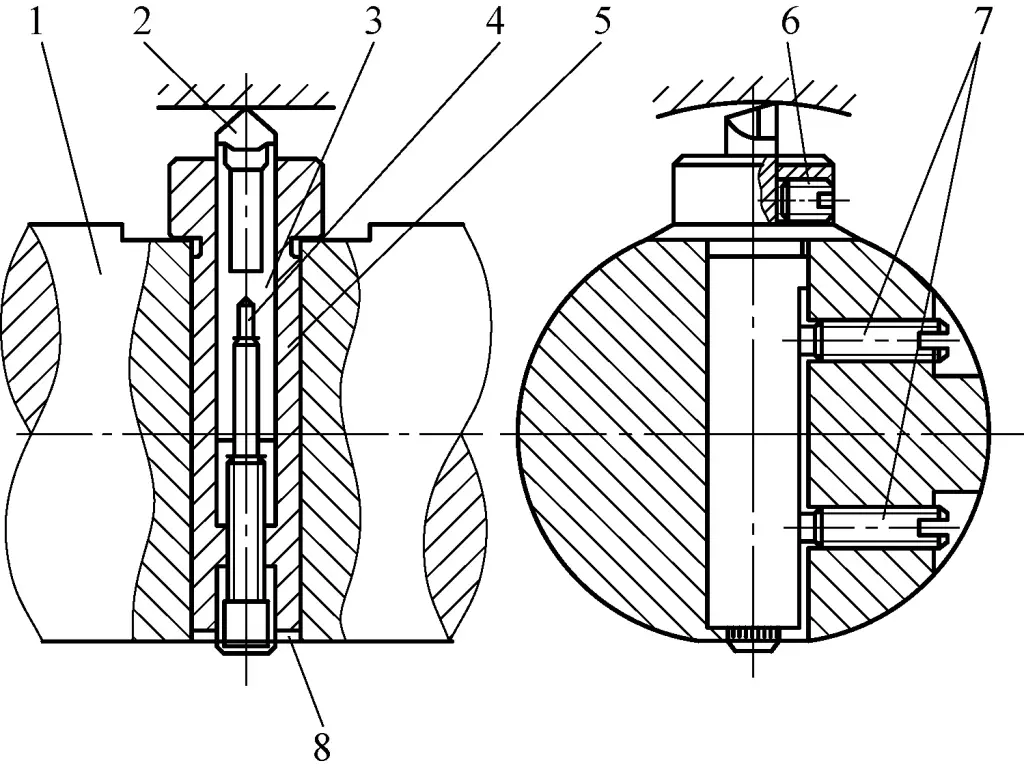

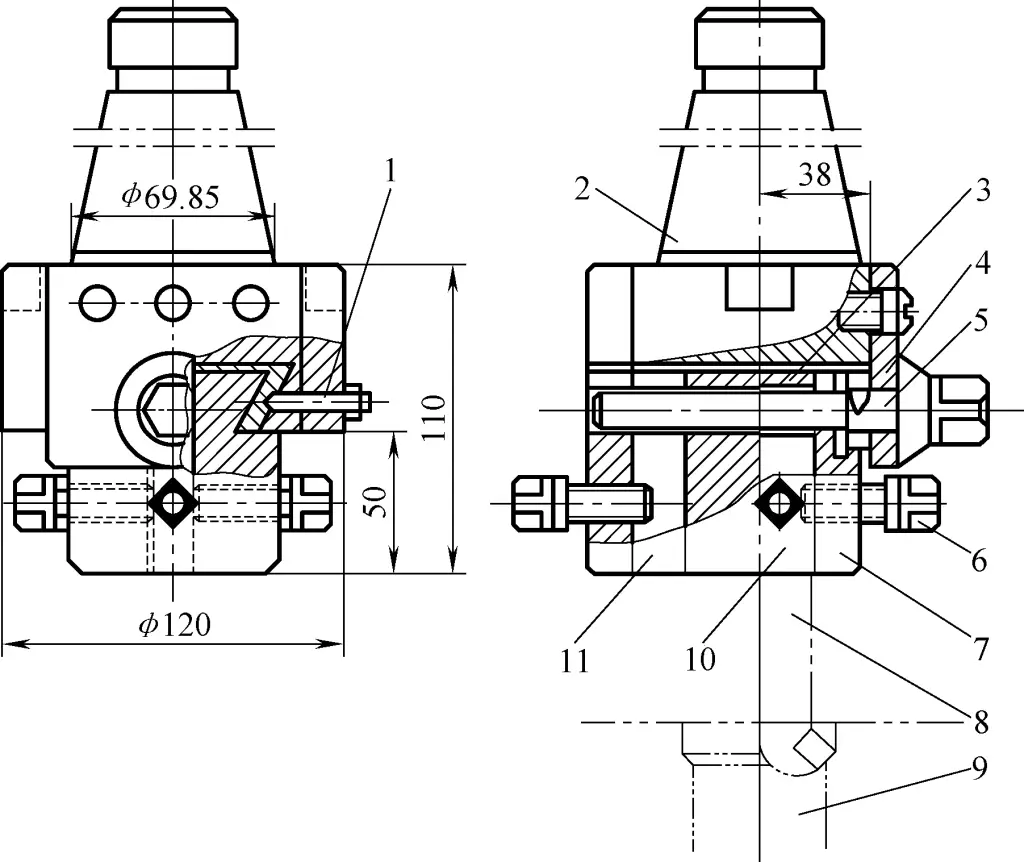

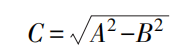

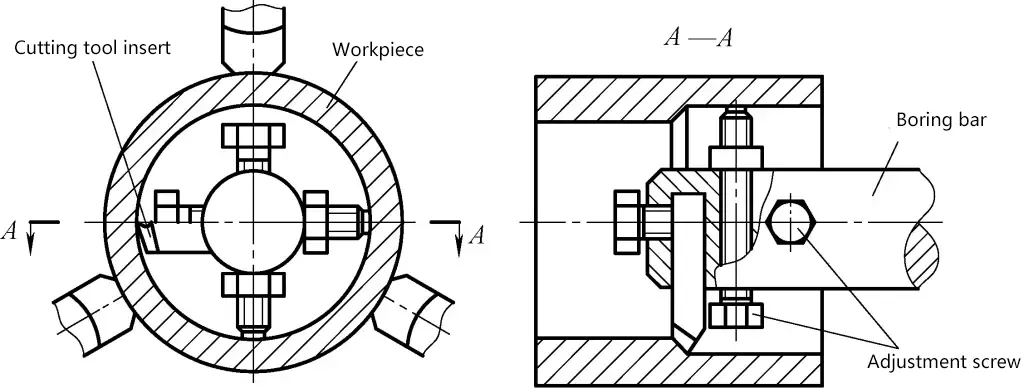

Le tournage de pièces ordinaires à trous sur un tour est illustré à la figure 2-137.

1-Bague anti-vibration

2-Pièces

3-Porte-outil d'alésage

Poste à 4 outils

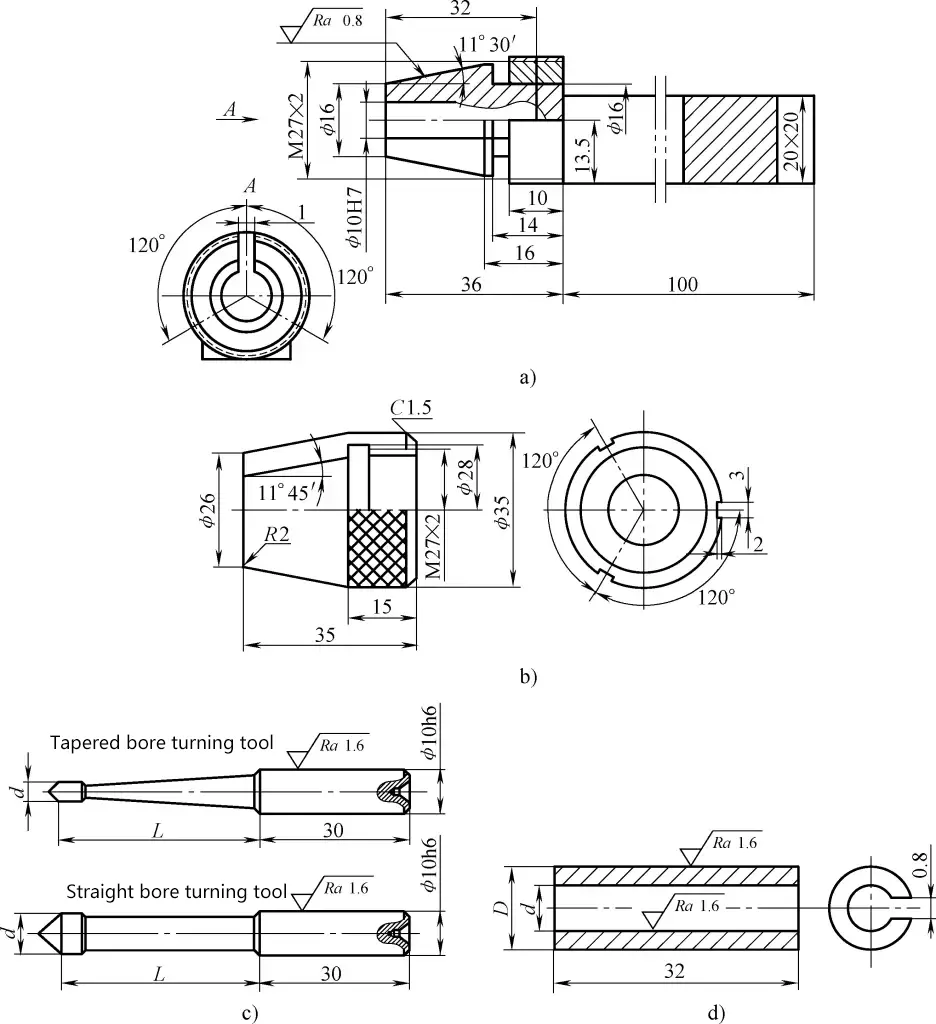

I. Outils d'alésage

En raison des différentes conditions d'alésage et des matériaux des pièces à usiner, les angles géométriques des outils d'alésage sélectionnés diffèrent également.

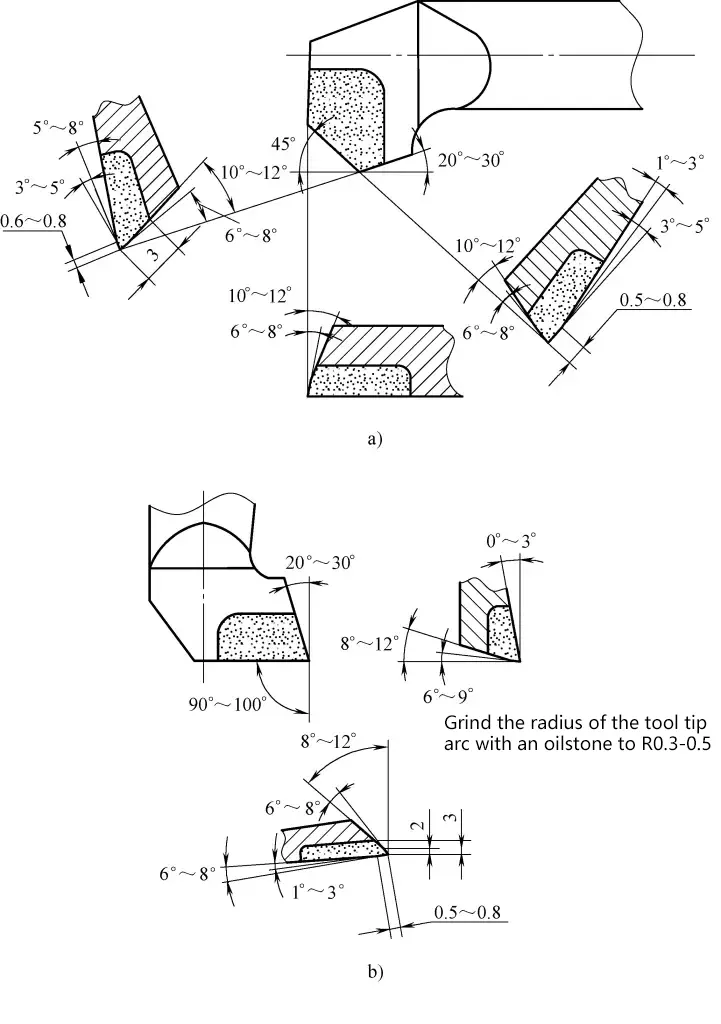

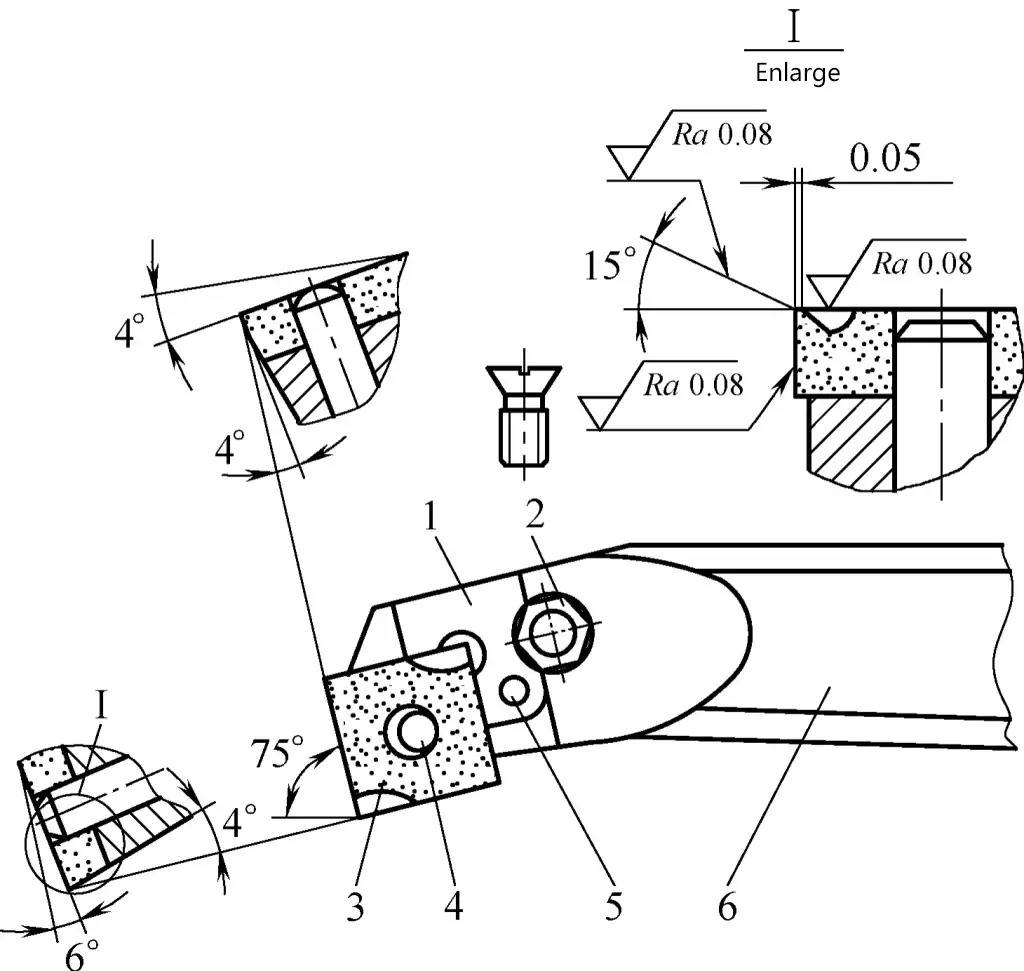

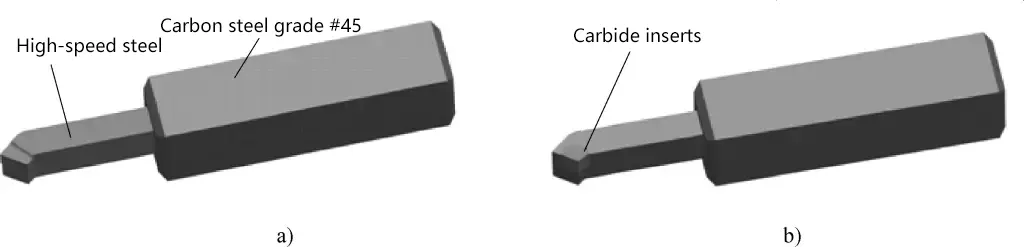

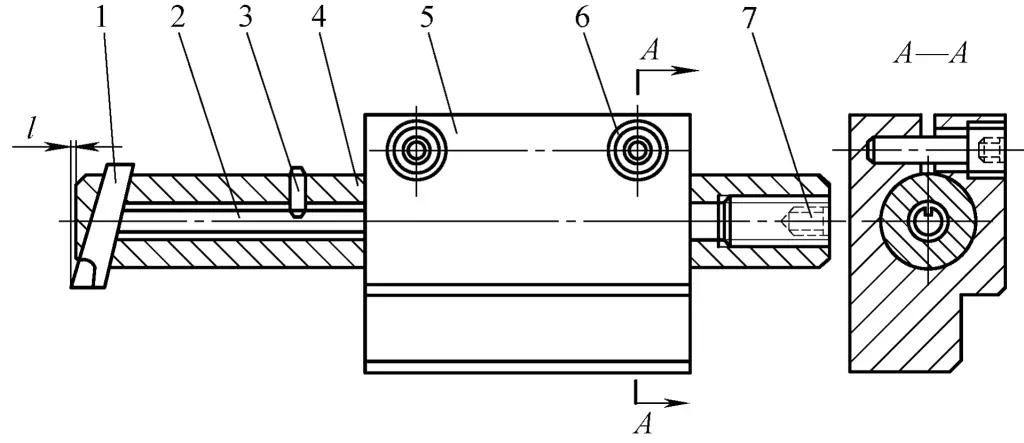

La figure 2 montre les outils d'alésage utilisés pour tourner des trous internes dans de l'acier trempé (dureté 55-60HRC), la figure 2a montre un outil d'alésage brut et la figure 2b montre un outil d'alésage de finition. Le matériau de la plaquette de l'outil est le carbure YT30, et le matériau du porte-outil est un acier au carbone de qualité 45, d'une dureté de 35-45HRC après trempe.

a) Outil d'alésage brut

b) Outil d'alésage de finition

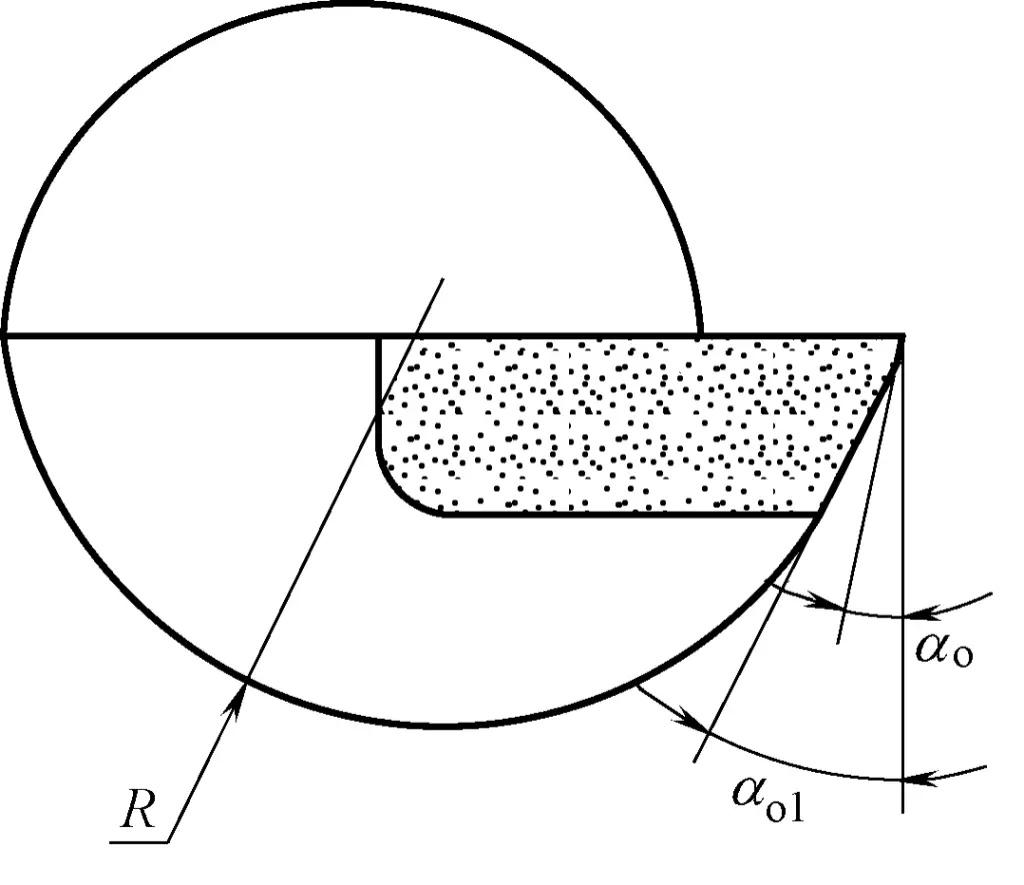

La valeur de rugosité de surface Ra au niveau de l'arête de coupe de l'outil d'alésage de finition est de 0,4μm. Lors de l'alésage de petits trous, si la surface inférieure du porte-outil entre en contact et frotte contre la surface du trou intérieur, le fond du porte-outil peut être meulé en une forme circulaire en R, comme le montre la figure 3.

Les paramètres de coupe utilisés sont les suivants. La pièce à tourner étant en acier trempé, les paramètres de coupe sont les suivants vitesse de coupe v doit être plus faible. Pour l'alésage d'ébauche, v=8-12m/min ; pour l'alésage de finition, v=12-16m/min. Pour l'alésage d'ébauche, f=0,1-0,15mm/r ; pour l'alésage de finition, f=0,05-0,1mm/r. Pour l'alésage d'ébauche, la profondeur de coupe arrière a ne doit pas dépasser 0,05 mm. Fluide de coupe n'est pas utilisé.

1-Insérer le bloc de serrage

2-Vis de serrage

3-Insérer

4-Goupille cylindrique

5-Goupille de pivotement

Tige à 6 outils

La figure 6 montre un outil d'alésage de tube à paroi mince serré à la machine, avec un angle de coupe γ=15°, un angle d'arête de coupe principale K=75°, une largeur de rainure de brise-copeaux de 2 mm et une valeur de rugosité de surface de la face avant Ra <0,8μm. Lors de l'alésage, la coupe est régulière et rapide, et les copeaux apparaissent en blanc argenté. Les paramètres de coupe sélectionnés sont les suivants : vitesse de coupe v=80m/min, vitesse d'avance f=0,1mm/r.

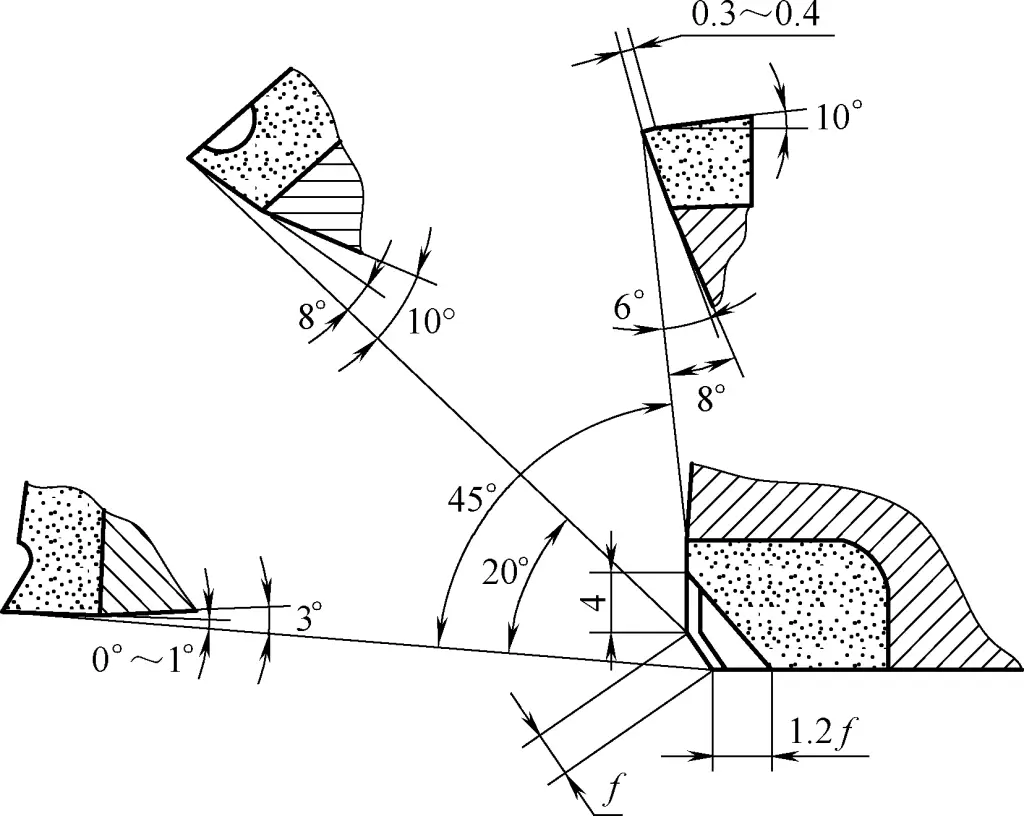

La géométrie de l'outil d'alésage pour le tournage à grande vitesse des trous de fonte est illustrée à la figure 5. Il utilise des plaquettes en carbure de type YG. L'arête de coupe se compose d'une arête principale de 4 mm de long, d'une arête intermédiaire de 1 mm de long et d'une arête de polissage d'une largeur de 1,2 f (f est la vitesse d'avance). L'arête de coupe principale est utilisée pour l'usinage grossier, l'arête intermédiaire pour la semi-finition et l'arête de polissage pour le polissage de la surface du trou intérieur déjà tourné.

Cet outil d'alésage a un angle de coupe γ=10°, un angle de dépouille α=8°, mais l'angle de dépouille de l'arête de polissage n'est que de 1°. S'il frotte contre la paroi du trou pendant l'alésage, la surface inférieure de l'outil peut être arrondie. Les paramètres de coupe utilisés sont les suivants : vitesse de coupe v=200m/min, vitesse d'avance f=0,5mm/r.

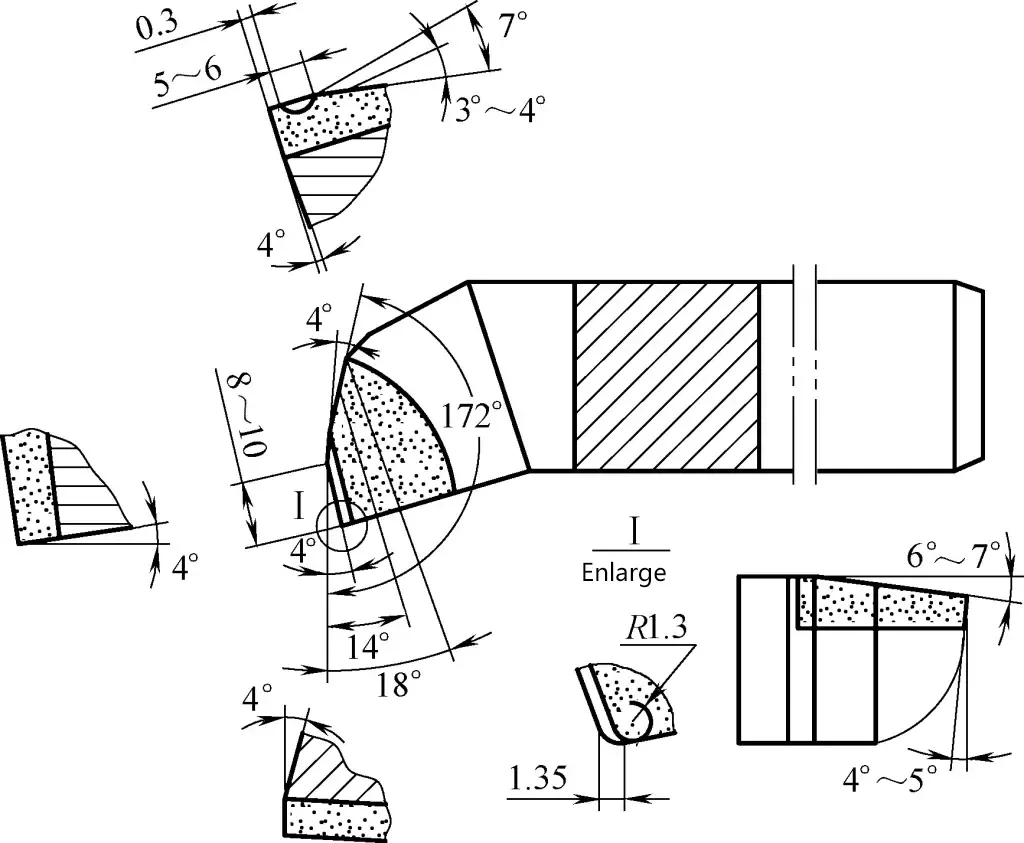

La figure 6 montre un outil d'alésage de grande puissance avec une arête de coupe à ligne brisée, utilisant des plaquettes en carbure YT15. Cet outil d'alésage est très efficace lorsqu'il est utilisé sur des tours horizontaux CA6140 et des tours de taille moyenne pour tourner des trous internes courts et épais d'un diamètre de 60 à 150 mm dans des pièces en acier.

Cet outil d'alésage utilise des angles de coupe inégaux et l'arête de coupe principale est en forme de ligne brisée. Pendant l'alésage, les arêtes gauche et droite sont soumises à des forces qui équilibrent et compensent correctement les forces de coupe, réduisent la force de coupe radiale et rendent le processus de coupe plus stable. L'arête de coupe principale forme des angles avec la plate-forme de brise-copeaux et la surface inclinée d'évacuation des copeaux, ce qui améliore l'évacuation des copeaux et permet un brisement naturel des copeaux.

L'angle principal de l'arête de coupe est un double angle principal, et l'angle est relativement grand. Par rapport aux outils d'alésage généraux, il ajoute un angle de calage de la pointe de l'outil de 172°, et est affûté avec un chanfrein négatif et un rayon de la pointe de l'outil, ce qui améliore la résistance de l'outil et prolonge sa durée de vie. Le porte-outil est en acier au carbone de qualité 45. Comme il s'agit d'un outil d'alésage de grande puissance, les dimensions du porte-outil doivent être plus importantes afin d'augmenter la rigidité et de réduire les vibrations.

Les paramètres de coupe utilisés sont les suivants : vitesse de coupe v=140-150m/min ; profondeur de coupe arrière a=12-15mm ; vitesse d'avance f=0.3-0.5mm/r.

Lors de l'installation, cet outil d'alésage doit être 1,5 à 2 mm plus haut que le centre de la pièce.

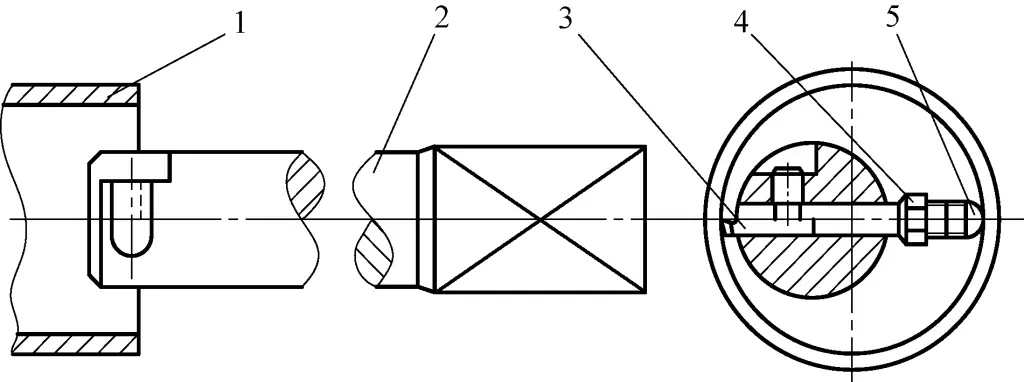

Pour la production à grande échelle, afin d'améliorer l'efficacité et de garantir la qualité de l'alésage, l'outil d'alésage illustré à la figure 7 peut également être utilisé. Il s'agit d'un outil d'alésage à haut rendement qui peut être utilisé lorsque la surépaisseur d'usinage est importante ou lors du tournage de trous longs avec une surépaisseur d'usinage inégale.

Sa structure est celle d'une fraise à insertion d'outil avec une tête d'outil à double tranchant. Quatre blocs de support en alliage sont soudés uniformément à l'arrière de la tête de l'outil, le diamètre extérieur des blocs de support en alliage étant inférieur d'environ 0,04 mm au diamètre intérieur du trou percé par la tête de l'outil.

1-Porte-outils

2-Pièces

3-Bloc de support en alliage

4-Tête d'alésage à double tranchant

5-Vis de fixation

Pendant l'usinage, la tige de l'outil est serrée sur le porte-outil, son axe étant aligné sur le centre de rotation. Lors de l'alésage, la tête de l'outil à double tranchant s'enfonce en premier, immédiatement suivie par le bloc de support en alliage qui soutient le trou intérieur.

Le diamètre extérieur des quatre blocs de support en alliage doit être légèrement inférieur au diamètre du trou percé par la tête de l'outil. Pendant le processus d'alésage, les blocs de support en alliage fournissent un soutien, assurant la rigidité de la tige de l'outil, tout en agissant également comme des racleurs pour améliorer la cylindricité du trou intérieur et réduire sa rugosité de surface.

Lors de l'usinage de trous longs ou d'une coupe à grande surépaisseur, l'augmentation de la surépaisseur d'usinage élargit les copeaux. Dans ce cas, plusieurs rainures brise-copeaux peuvent être rectifiées derrière l'arête de coupe principale pour faciliter l'évacuation des copeaux et assurer l'entrée du liquide de coupe.

La vitesse de coupe v c de cet outil d'alésage est de 140m/min, avec une vitesse d'avance f=0,2mm/r. Pour les pièces avec une surépaisseur d'environ 40 mm, la coupe peut être réalisée en une seule passe.

II. Formes structurelles des queues d'outils

Les structures des queues d'outils de tour sont diverses, déterminées par les conditions de la pièce à usiner et les exigences de l'usinage. Les pages suivantes présentent plus de 10 types de queues d'outils d'alésage à sélectionner.

1. Queue d'outil d'alésage ordinaire

(1) Queue d'outil 1

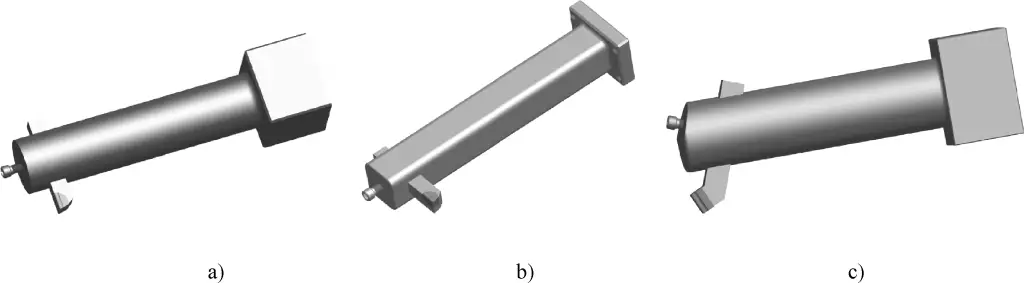

Comme le montre la figure 8, il est forgé à partir d'une plaque d'acier pliée, avec une pointe en carbure soudée à la tête de l'outil pour l'utilisation ; il est également possible de forger intégralement un matériau en acier rapide pour obtenir la forme requise de l'outil d'alésage (sans qu'il soit nécessaire de souder la tête de l'outil).

a) Outil d'alésage intégral en acier à grande vitesse

b) Outil d'alésage soudé

Lors de l'alésage, utilisez le cadran de la poignée du chariot transversal pour contrôler la profondeur de coupe sur le dos.

(2) Queue d'outil 2

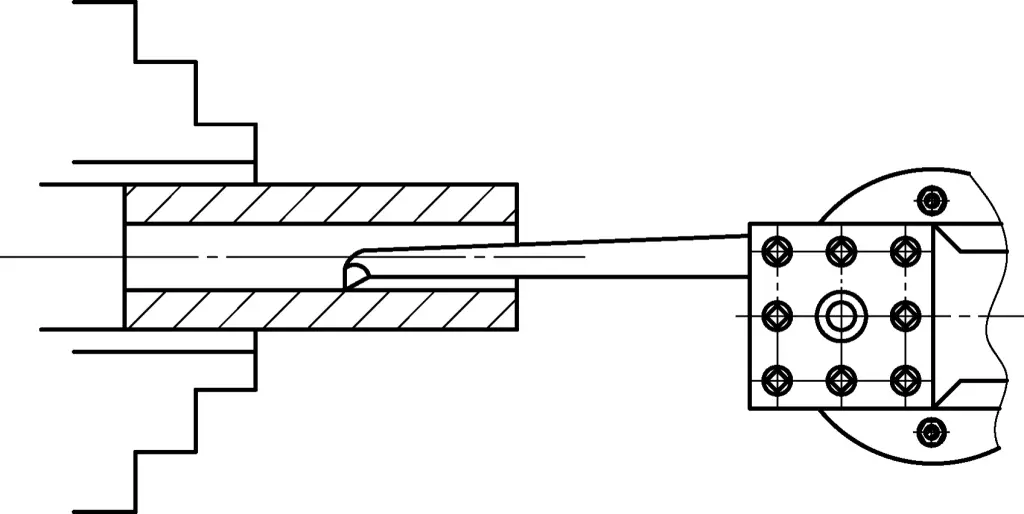

Comme le montre la figure 9, la tête et la tige de cet outil d'alésage sont séparées. La tête de l'outil peut être retirée en desserrant la vis, ce qui facilite l'affûtage et le remplacement de l'outil.

a) Formulaire I

b) Formulaire II

c) Formulaire III

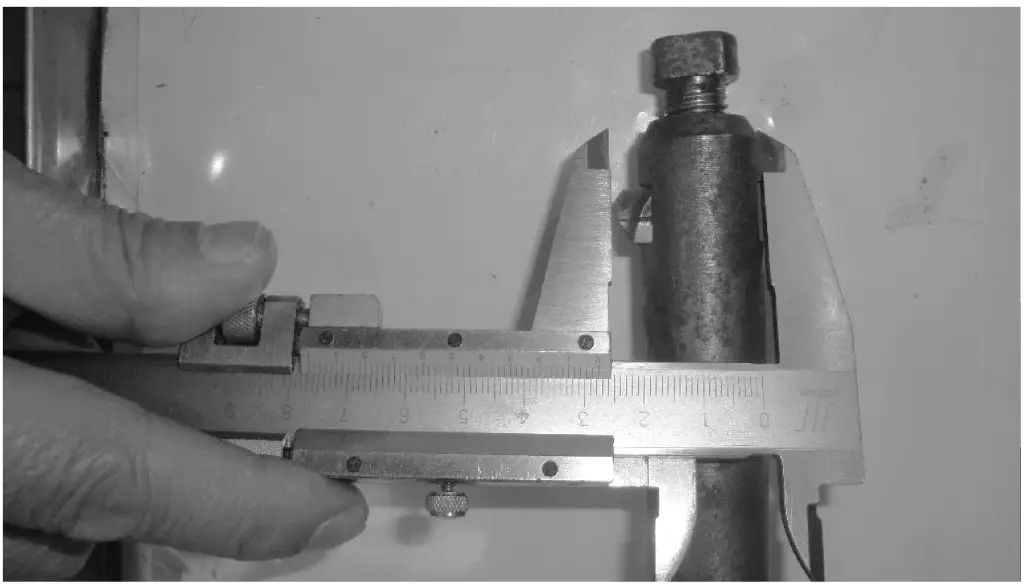

La structure des queues d'outils d'alésage ordinaires est la plus simple. Lors du réglage de la longueur d'extension de la tête de l'outil, il faut généralement taper sur la tête de l'outil, puis utiliser un pied à coulisse pour mesurer si la longueur d'extension répond aux exigences (figure 10). Si elle ne convient pas, tapez plusieurs fois jusqu'à ce que la taille du diamètre du trou puisse être garantie.

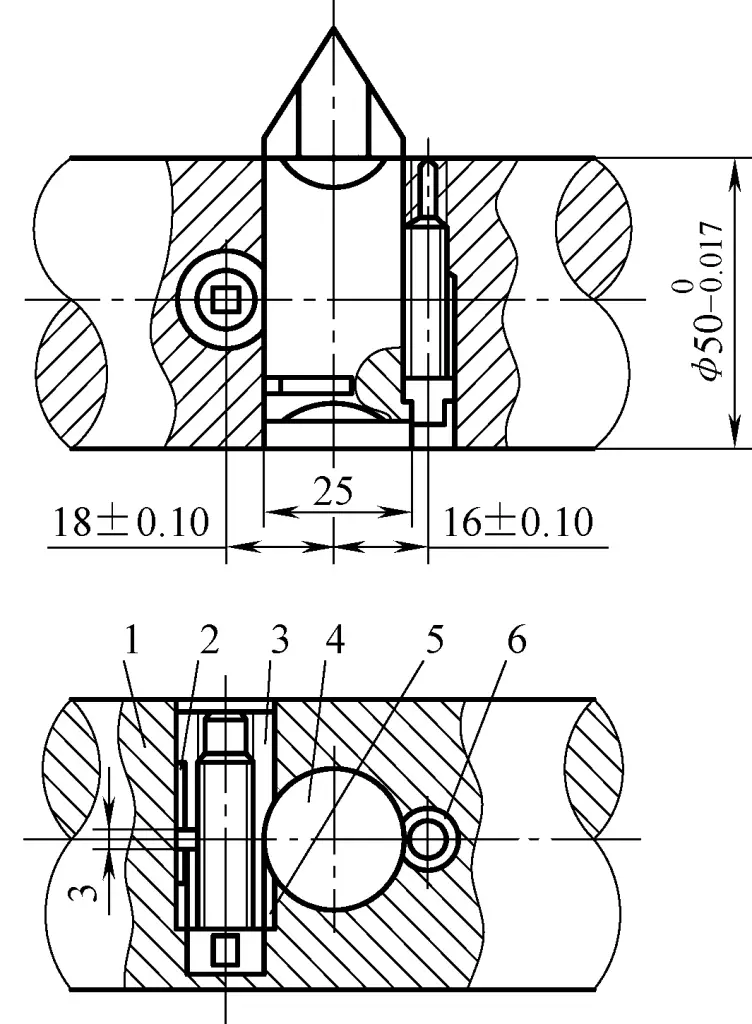

2. Queue de l'outil d'alésage pour petits trous

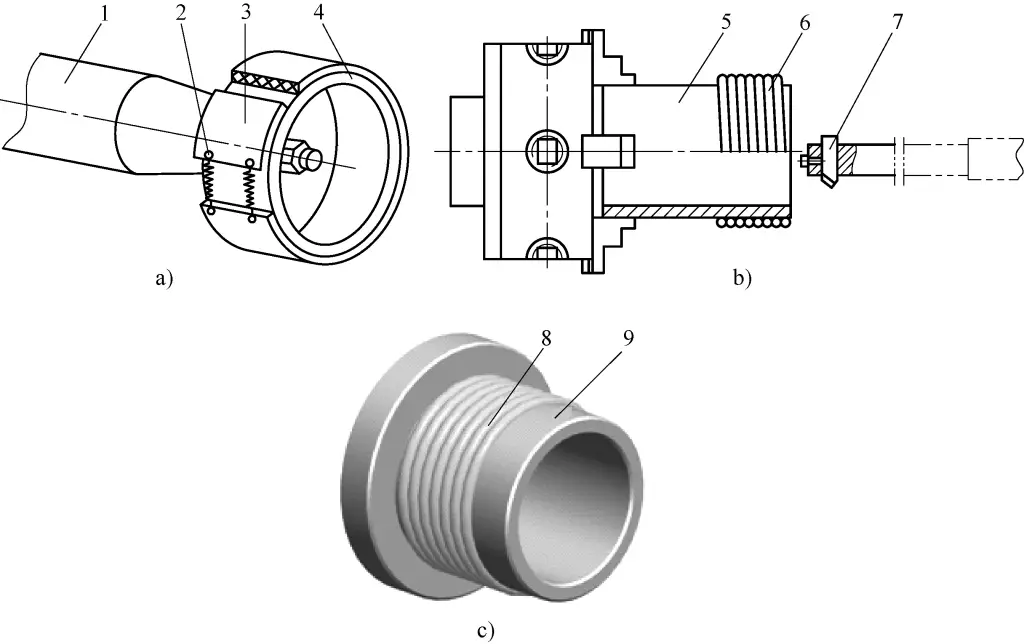

La figure 11a montre le corps principal de la tige de l'outil d'alésage pour petits trous. Lors de l'utilisation, insérez l'outil d'alésage pour petits trous (figure 11c) dans le trou du corps principal et serrez l'écrou (figure 11b) pour fixer l'outil d'alésage.

a) Corps principal de la tige de l'outil d'alésage

b) Écrou de queue de l'outil d'alésage

c) Outil d'alésage pour petits trous

d) Douille à bout ouvert

Lors de l'installation de l'outil d'alésage, utilisez une petite clé coudée pour accrocher la fente ouverte de l'écrou. L'extrémité gauche du corps principal de la tige de l'outil d'alésage étant un corps élastique trempé, elle peut serrer solidement l'outil d'alésage.

Une queue d'outil d'alésage peut être équipée de différentes spécifications d'outils d'alésage pour répondre aux besoins de traitement de petits trous de différents diamètres. Ce type de queue d'outil d'alésage, lorsqu'il est utilisé avec une douille à extrémité ouverte (figure 11d), peut également accueillir des forets de centre, des mèches, des alésoirs, etc. de petite taille, pour d'autres formes d'usinage.

3. Queue d'outil d'alésage avec rainure en spirale

Lors de l'utilisation, insérez la tige du petit outil dans le trou d'outil de la tige de l'outil d'alésage et serrez l'écrou pour fixer la tige du petit outil. Ce type de tige (figure 12) convient parfaitement à l'alésage de trous d'un diamètre de 20 à 40 mm. Le liquide de coupe doit être utilisé abondamment pendant la coupe.

1-Écrou

Pince à 2 outils

3. Petite queue d'outil

4 trous pour les outils

5-Manchette de l'outil d'alésage

La queue de l'outil d'alésage avec rainure en spirale permet aux copeaux d'être évacués le long de la rainure en spirale, évitant ainsi le colmatage des copeaux. Pour réduire les vibrations et augmenter la profondeur de coupe, le diamètre de la queue de l'outil doit être augmenté de manière appropriée au cours de la fabrication. Cette queue d'outil d'alésage convient pour l'alésage de trous traversants et doit être utilisée avec un liquide de coupe.

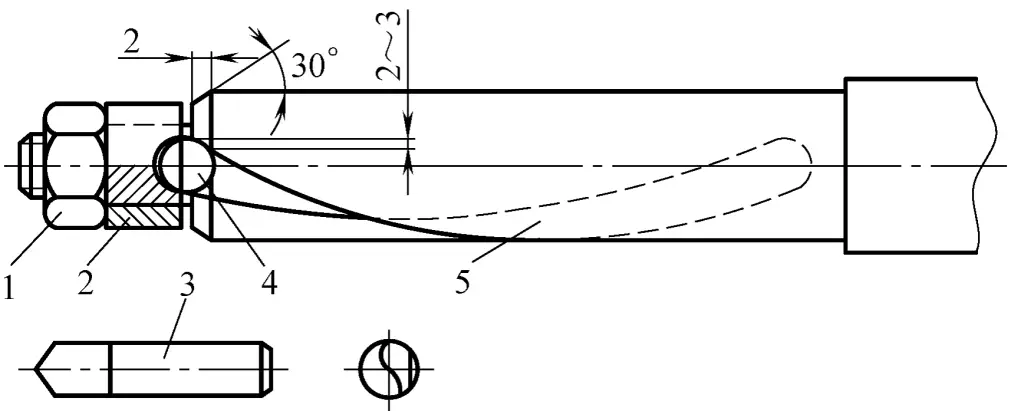

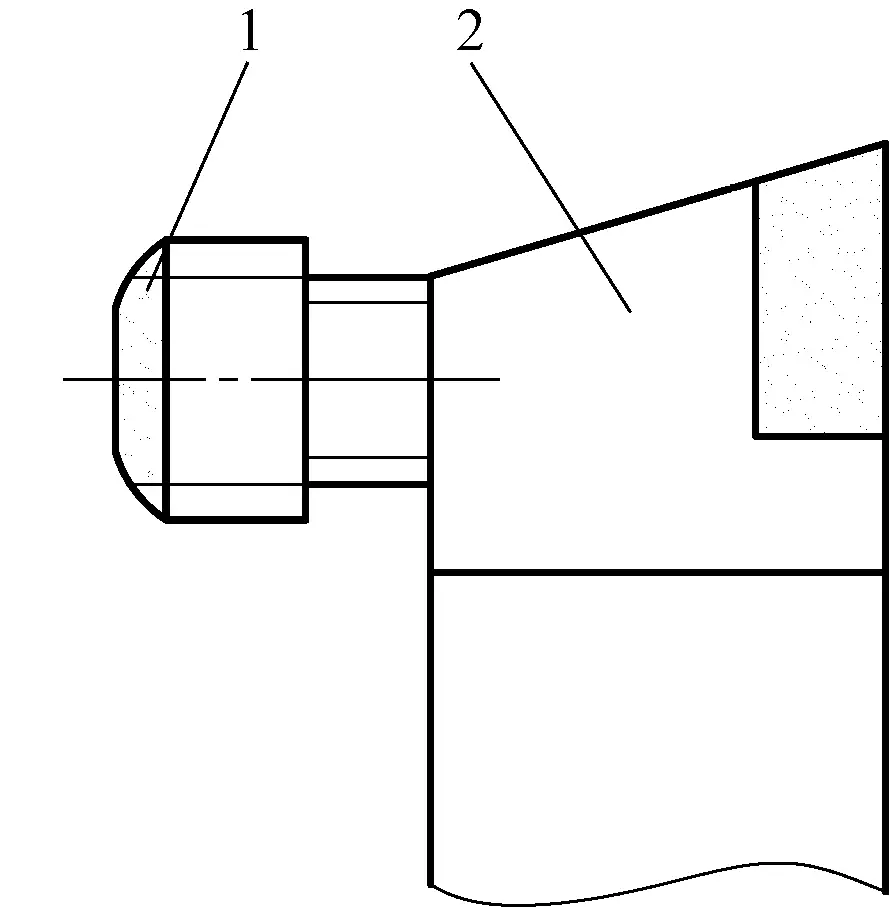

4. Queue de l'outil d'alésage réglable par pivot

(1) Queue d'outil 1

Comme le montre la figure 13, il tourne autour d'un axe qui sert de pivot. Lorsque l'on serre la vis de gauche et que l'on desserre la vis de droite, le diamètre de l'alésage augmente ; lorsque l'on serre la vis de droite et que l'on desserre la vis de gauche, le diamètre de l'alésage diminue. Insérez la tête du mandrin dans le trou conique de la contre-pointe ou rendez la partie de la poignée du corps du mandrin conique pour l'insérer directement dans le trou conique de la contre-pointe.

1-Pièce de travail

2-Outil d'alésage

3 vis

4 broches

5-Corps de mandrin

Tête à 6 mandrins

(2) Queue d'outil 2

Comme le montre la figure 14, la tige de cet outil d'alésage est de forme carrée. Lors de l'utilisation, il faut l'insérer dans le trou carré du corps de l'outil et le serrer à l'aide de la vis de fixation et de la vis de pression du pivot. La vis de pression du pivot sert également de point de pivot. En cours d'utilisation, tournez la vis de réglage pour faire pivoter la tige de l'outil d'alésage autour de la vis de pression du pivot selon l'angle approprié pour un réglage fin.

1-Corps de l'outil

2-Vis de fixation

3-Vis de pression de pivotement

4-Manchette de l'outil d'alésage

5-Tête d'outil

6-Fer carré

7-Bloc de connexion

8-Vis de réglage

La tige de cet outil d'alésage est conçue selon le principe du levier.

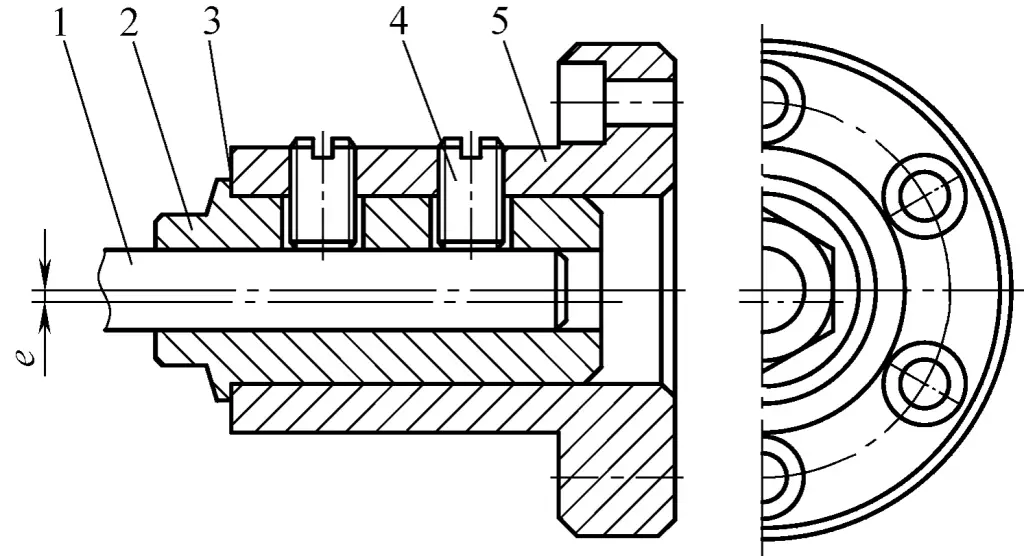

5. Queue de l'outil d'alésage rotatif

Comme le montre la figure 15, son corps principal est relié à la bride de la broche du tour. Le trou intérieur du manchon excentrique présente une excentricité e par rapport à son cercle extérieur (l'excentricité e est déterminée en fonction de situations spécifiques). Pour ajuster la taille de l'alésage, desserrez la vis de fixation et faites tourner la douille excentrique.

1-Tige de l'outil

2-Manchon excentrique

Ligne à 3 échelles

4-Vis de fixation

5-Corps principal

Des lignes graduées se trouvent à la fois sur la face frontale du manchon excentrique et sur le corps principal. La valeur de l'ajustement est visible sur les lignes graduées. Après le réglage, serrez la vis de fixation. La tige de cet outil d'alésage est adaptée à l'alésage de trous relativement petits.

6. Maillage de la queue de l'outil d'alésage

Comme le montre la figure 16, la face frontale de la tige de l'outil d'alésage et le fond de la tête de l'outil comportent des dents pointues également espacées, qui s'engrènent l'une dans l'autre. Deux têtes d'outil, 1 et 2, sont installées à 180° l'une de l'autre à l'extrémité avant de la tige de l'outil d'alésage.

1-Tête d'outil 1

Dents à 2 pointes

Insertion de 3 outils 2

4-Tête d'outil 2

Rainure à 5 dents

6 vis

7-Outil d'alésage

Insert de 8 outils 1

9-Manchette de l'outil d'alésage

Les inserts d'outils sont soudés à la tête de l'outil, qui possède une longue fente. Pour régler la distance d'extension de l'insert, desserrez la vis, et la tête de l'outil peut se déplacer radialement le long de la rainure de la dent. Serrer la vis après le réglage. Les dents pointues doivent être trempées pour atteindre une certaine dureté afin d'éviter les dommages et les déformations.

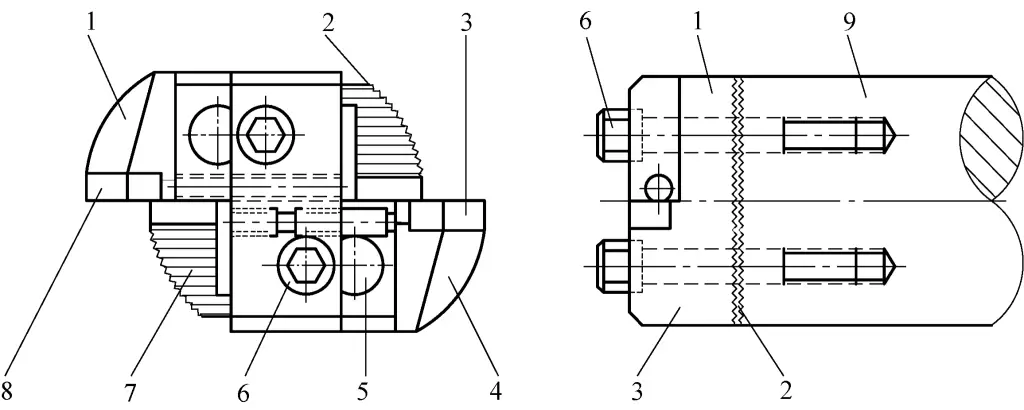

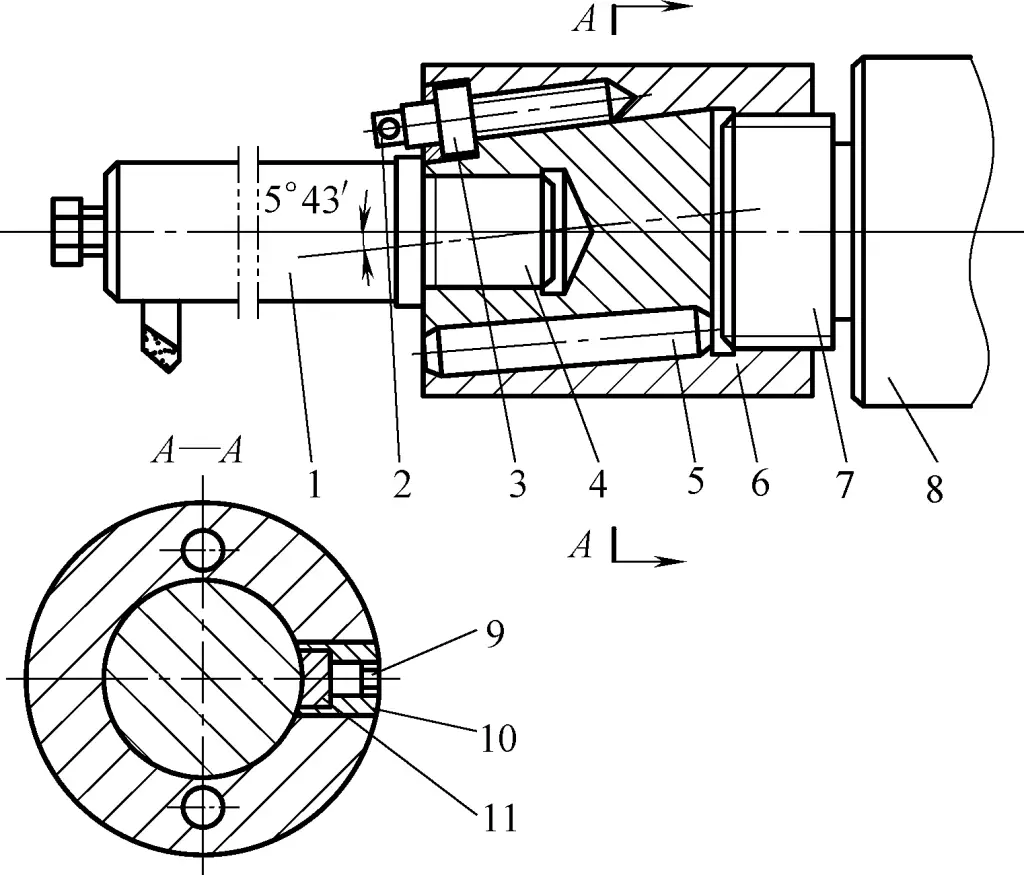

7. Déplacement incliné Réglage fin de la queue de l'outil d'alésage

(1) Queue d'outil 1

Comme le montre la figure 17, la tige de l'outil d'alésage 2 est installée dans le trou conique de la broche 1, la tige de l'outil 8 est installée dans le trou fileté du cylindre intérieur 5, et le manchon extérieur 3 est relié à la tige de l'outil d'alésage 2 par des filets. Le cylindre intérieur 5 et le manchon extérieur 3 sont ajustés par glissement.

1-broche

2-Manchette de l'outil d'alésage

3-Manchette extérieure

4-Goupille cylindrique

5-Cylindre intérieur

Anneau 6-Zéro

7-Tige filetée de réglage fin

8-Tête d'outil

Vis à six pans creux 9

10 Manchon fileté

11 Rondelle de fixation en laiton

L'axe du trou intérieur du manchon extérieur 3 est incliné à un angle de 5°43′ par rapport à l'axe de la tige de l'outil d'alésage 2. Pour régler l'outil d'alésage, il faut d'abord desserrer la vis à six pans creux 9, puis tourner la tige de vis de réglage fin 7 pour entraîner le cylindre intérieur 5 à l'intérieur du manchon extérieur 3 à se déplacer radialement le long de l'axe central incliné. Après le réglage, serrer la vis à six pans creux 9.

L'épaulement de la tige de la vis de réglage 7 présente des graduations circulaires régulièrement espacées. Lorsque son pas est de 1,5mm, une rotation complète entraîne un mouvement radial a du cylindre 5 de : 15mm×sin5°43’=1.5mm×0.0996=0.1494mm≈0.15mm. Si la tige de la vis de réglage fin 7 comporte 30 graduations, le mouvement radial pour une graduation est a/30=0,1494mm/30≈0,005mm.

(2) Queue d'outil 2

Comme le montre la figure 18, le trou oblique de cette tige d'outil d'alésage forme un angle de 60° avec l'axe de la tige de l'outil. Le trou oblique a une double rainure de clavette et contient une tige de vis de serrage de l'outil. La clé convexe double peut coulisser dans la rainure de clavette double du trou oblique, la partie cylindrique étant ajustée par glissement au trou oblique. La rondelle circulaire en fer est fixée dans le trou oblique de la tige de l'outil d'alésage.

L'écrou d'indexation est utilisé pour régler la distance d'extension de la tête de l'outil. Après avoir ajusté la tige de la vis de serrage de l'outil à la taille requise, verrouillez la vis et la rondelle de fer circulaire ensemble. La rondelle, le joint d'étanchéité et l'anneau élastique sont utilisés pour la prévention et l'amortissement de la poussière.

1-Écrou d'indexation

2-Enroulement élastique

3-Bague d'étanchéité

4 Rondelle

5-Tige de serrage de l'outil

6-Rondelle circulaire en fer

7 vis

8-Manchette de l'outil d'alésage

L'écrou d'indexation est gradué. Lorsque l'écrou d'indexation tourne d'un tour complet, la tige de la vis de serrage de l'outil se déplace d'un pas. Par exemple : si le filetage est M18×1,5, étant donné qu'il est incliné à un angle de 60° par rapport à l'axe de la tige de l'outil d'alésage, le déplacement radial de la pointe de l'outil est le suivant : 1.5mm×sin60°=1.299~1.33mm. Si l'écrou d'indexation comporte 65 graduations, une graduation de rotation de l'écrou d'indexation entraîne un déplacement radial de la pointe de l'outil de 0,02 mm.

8. Avance verticale de la tête de l'outil Réglage fin de la queue de l'outil d'alésage

(1) Queue d'outil 1

Comme le montre la figure 19, la direction de réglage de l'extension de la tête de l'outil pour cette tige d'outil d'alésage est perpendiculaire à l'axe de la tige de l'outil. Sur la figure, la douille du corps principal est montée sur la tige de l'outil d'alésage et fixée à l'aide d'une longue vis. La tête de l'outil est installée dans le trou de la douille de serrage de l'outil et serrée à l'aide d'une petite vis.

La petite extrémité de la tige filetée est vissée dans le trou fileté du manchon de serrage de l'outil, et la grande extrémité est vissée dans le trou fileté du manchon du corps principal. Les pas de la grande et de la petite extrémité de la tige filetée sont différents. Pour ajuster, tourner

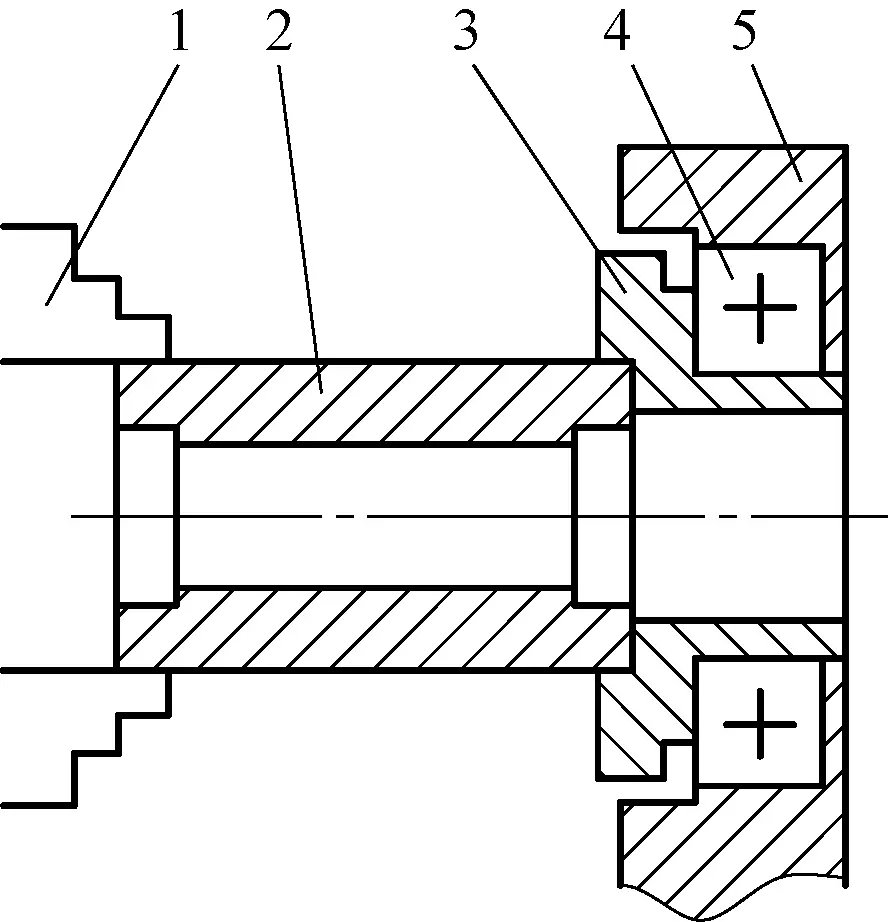

1 - Barre d'alésage

2 - Tête d'outil

3 - Douille porte-outil

4 - Tige filetée

5 - Manchon du corps principal

6 - Petite vis

7 - Vis longue

8 - Lignes graduées

Pour le réglage, il faut d'abord desserrer la petite vis qui fixe la tête de l'outil. Des lignes graduées sur la tête de la tige filetée permettent un contrôle précis du mouvement de la tête de l'outil.

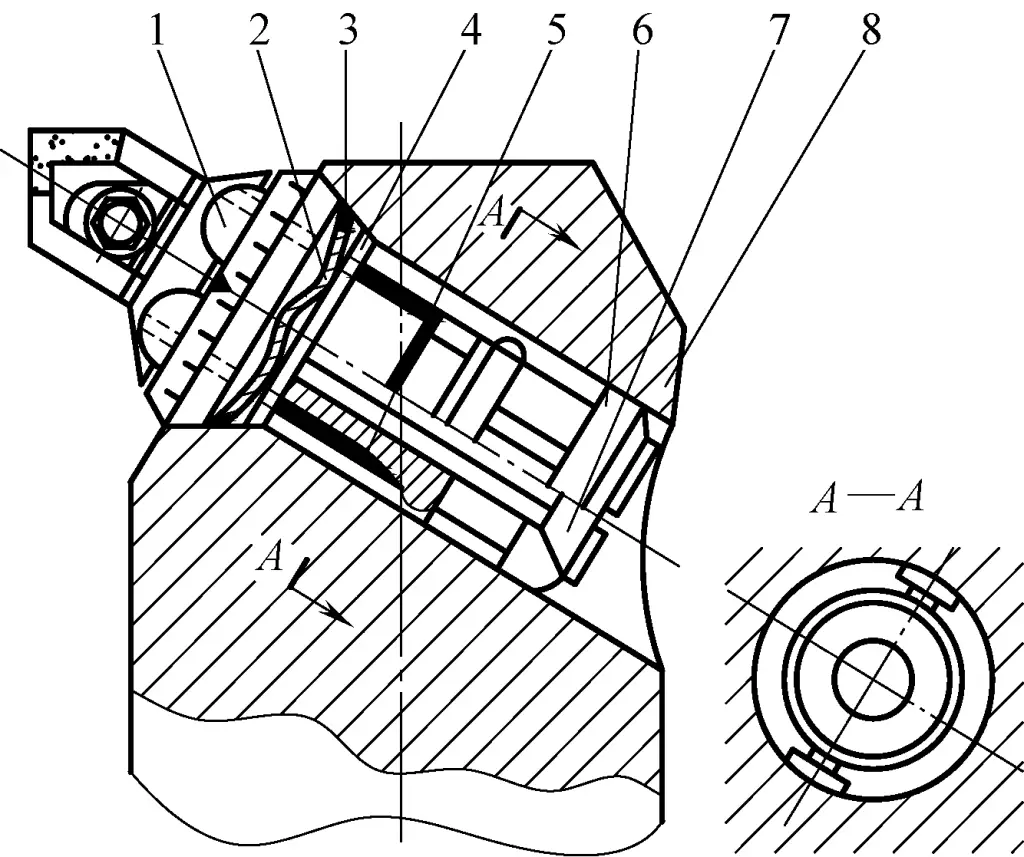

(2) Barre d'alésage 2

Comme le montre la figure 20, la tête de l'outil d'alésage sur la barre est cylindrique. En tournant la vis de réglage fin 6, la tête de l'outil d'alésage 4 se déplace radialement le long de la barre d'alésage. Le serrage ou le desserrage de la vis à six pans creux 5 déplace les blocs coulissants 2 et 3 pour serrer ou desserrer la tête de l'outil d'alésage 4.

1-Barre d'alésage

2, 3-Slider

4-Tête de coupe

Vis à tête cylindrique à 5 pans creux

6-Vis de réglage fin

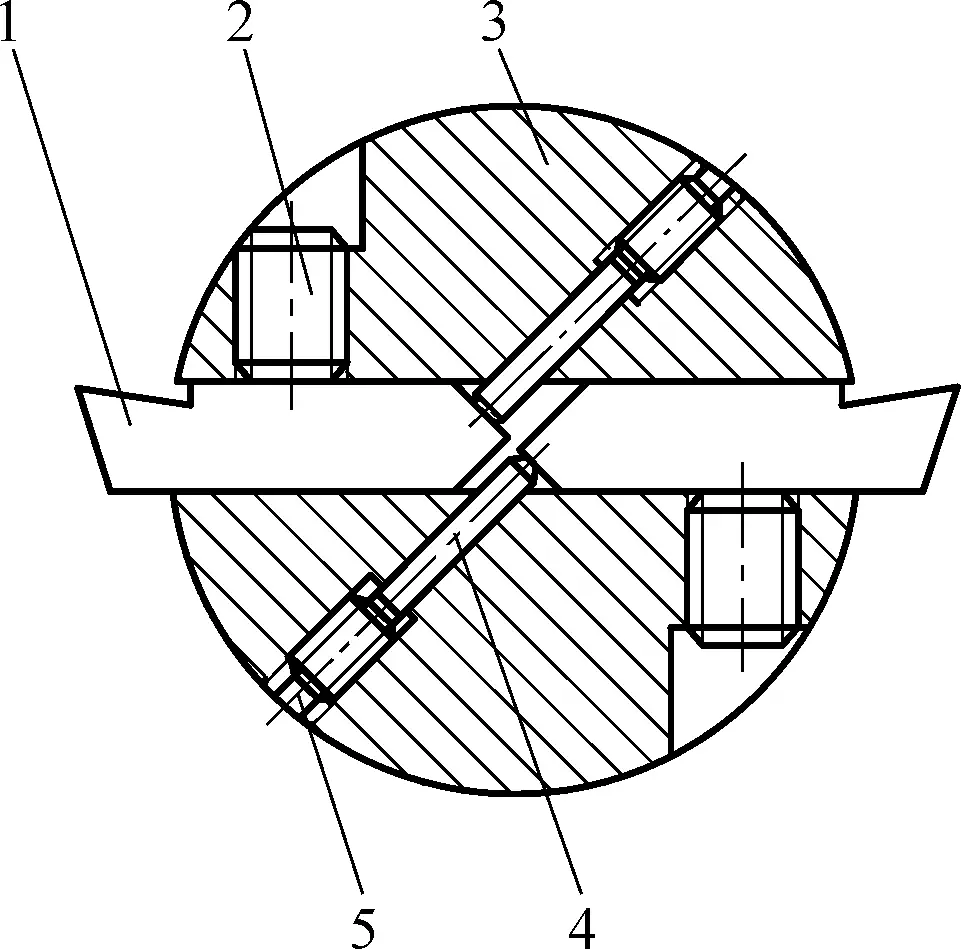

9. Barre d'alésage bidirectionnelle de réglage fin

Comme le montre la figure 21, un trou carré est usiné transversalement à l'extrémité de la barre d'alésage. Un outil d'alésage court en acier rapide est inséré à chaque extrémité. L'extrémité intérieure de l'outil d'alésage court est meulée en forme de V et fixée à l'aide de vis de fixation. Lors du réglage de la longueur de saillie de l'outil d'alésage court, la vis de réglage à un angle de 45° peut être tournée pour pousser la goupille cylindrique vers l'avant, déplaçant ainsi l'outil d'alésage court.

1-Outil d'alésage

2-Vis de fixation

3-Barre d'alésage

4-Goupille cylindrique

5-Vis de réglage

Pendant l'alésage, les deux outils d'alésage courts portent chacun la moitié de la profondeur de coupe arrière, ou l'un sert d'outil d'alésage grossier tandis que l'autre sert d'outil d'alésage fin.

10. Réglage fin de la tête d'alésage

(1) Barre d'alésage 1

(Figure 22) Lorsqu'elle est utilisée, sa tige conique s'adapte au trou conique de la broche. Après l'avoir insérée dans le trou conique, utilisez une barre de traction à l'extrémité arrière de la broche du tour pour tirer la tête d'alésage, ce qui renforce sa rigidité et l'empêche de se détacher. La tige conique comporte une rainure en queue d'aronde dans laquelle coulisse un bloc en queue d'aronde. Lorsque la vis-mère est tournée, le bloc en queue d'aronde peut se déplacer le long de la rainure en queue d'aronde, ajustant ainsi le diamètre de rotation de la tête d'alésage.

1-Vis de blocage

2-Écrou de blocage

3-Plaque de réglage

4-Corps principal

Vis à 5 broches

6-Bloc de queue d'aronde

7-Barre d'alésage

8-Vis de fixation

Un cadran gradué est installé à l'une des extrémités de la vis d'entraînement pour contrôler la profondeur de coupe arrière. Le cadran comporte des lignes graduées, avec 100 divisions. Le filetage de la vis d'entraînement est M20×2, et chaque division tournée augmente la profondeur de coupe arrière de 0,02 mm. La barre d'alésage est fixée à l'aide de vis de fixation. Lors du réglage des dimensions, il faut d'abord desserrer la vis de blocage, puis tourner la vis mère. Après le réglage, serrez la vis de blocage et l'écrou de blocage.

Lors de la fabrication de cette tête d'alésage, veillez à ce que les filets internes du bloc en queue d'aronde et du corps principal soient usinés ensemble afin de garantir un ajustement serré avec la vis-mère.

Les structures de barres d'alésage de précision sont adaptées au forage de trous de grand diamètre.

(2) Barre d'alésage 2

(Figure 23) En tournant la vis-mère, l'écrou carré déplace le bloc à queue d'aronde du porte-outil radialement le long de la rainure à queue d'aronde, réglant ainsi le diamètre de rotation de la barre d'alésage. Après chaque réglage, serrez l'écrou de la vis de blocage.

1-Vis de blocage, écrou

2-Taille conique

3-Écrou carré

4-Plaque de positionnement

Vis à 5 broches

6 vis

7 Porte-outils

8-Barre d'alésage

9-Pièce de travail

10- Trou de montage du premier outil

11 Trou de fixation de l'outil de seconde

Le porte-outil comporte deux trous de montage, à des distances différentes du centre de la tige conique de la barre d'alésage. Pour les grands trous, installez la barre d'alésage dans le deuxième trou de montage ; pour les petits trous, utilisez le premier trou de montage. Sur le côté de chaque trou de montage, il y a une vis (ou deux peuvent être utilisées) pour fixer l'outil d'alésage.

La vis-mère a un filetage rectangulaire avec un pas de 3 mm. Le cadran conique comporte 100 lignes d'échelle régulièrement espacées. Chaque marque tournée déplace le porte-outil de 0,03 mm.

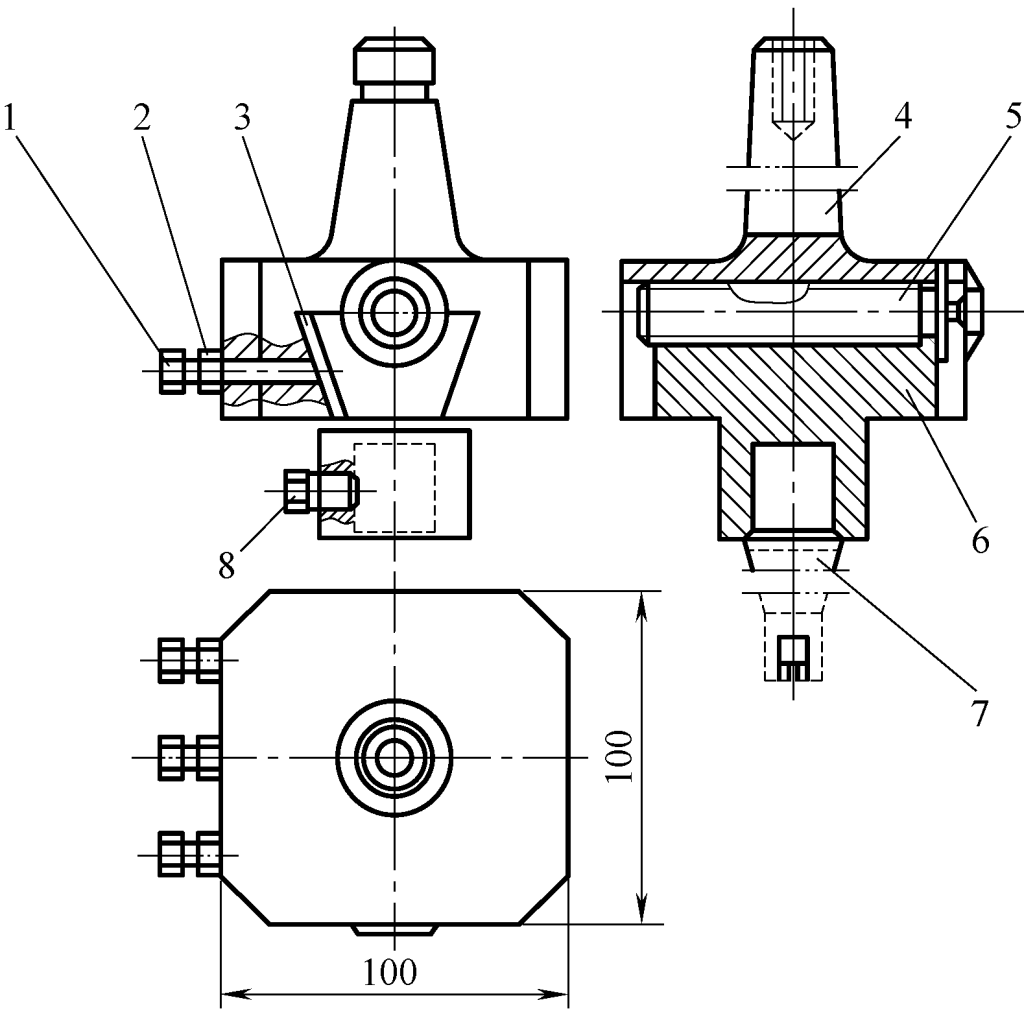

11. Barre d'alésage pour grands trous

Pour percer des trous de grand diamètre, il est possible d'utiliser la barre d'alésage pour grands trous (également appelée barre d'alésage combinée) illustrée à la figure 24. Retirez le petit chariot du tour et installez le corps principal de la barre d'alésage pour grands trous. Serrez la barre d'alésage dans le corps principal, insérez la tête d'alésage dans le trou carré situé à l'extrémité gauche de la barre d'alésage, serrez la vis de fixation et fixez la tête d'alésage à l'aide de la tige de poussée. Desserrer la vis à six pans creux pour modifier la longueur de saillie de la barre d'alésage.

1-Tête d'alésage

2-Tige de poussée

3-Goupille de positionnement

4-Barre d'alésage

5-Corps principal

Vis à six pans creux

7-Vis de fixation

La longueur de la goupille de positionnement s'étendant dans la barre d'alésage doit permettre à la tige de poussée de se déplacer librement à l'intérieur de la barre d'alésage. Après avoir réglé la longueur de saillie de la barre d'alésage, serrez la vis à six pans creux.

Le corps principal de la barre d'alésage pour grands trous est en fonte, ce qui lui confère de bonnes propriétés d'amortissement des vibrations.

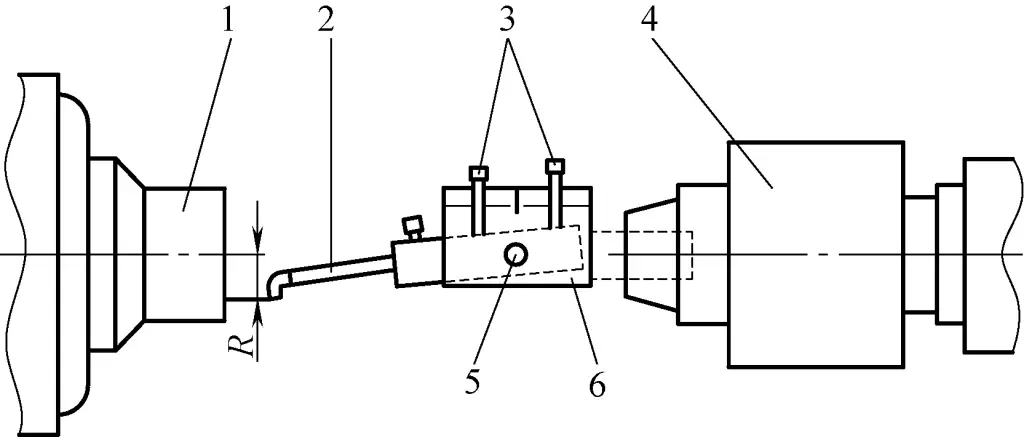

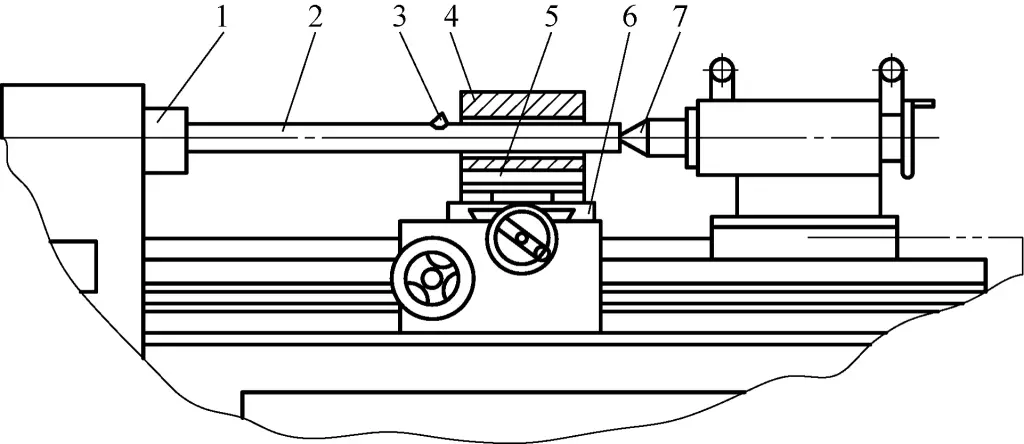

III. Tournage de pièces courantes à trous

1. Méthodes de base pour le tournage de pièces à trous

La figure 25 montre la méthode la plus élémentaire utilisée pour l'alésage sur un tour. Lorsque la pièce est trop grande ou trop longue pour être montée sur le tour, on utilise souvent la méthode consistant à monter la pièce sur le chariot composé pour l'aléser.

1-broche

2-Barre d'alésage

3-Tête de coupe

4-pièces

5-Fixture

6-Glissière composée

7-Centre de la queue

Retirer la petite glissière et la tige de l'outil de la glissière composée. Le dispositif 5 est fixé au chariot composé par des rainures en T. La barre d'alésage est installée entre les centres de la broche et de la contre-pointe. La barre d'alésage est installée entre les centres de la broche et de la contre-pointe, ce qui permet à la barre d'aléser de tourner tandis que la pièce reste immobile pour l'usinage.

Pour déterminer la position de l'alésage, des lignes d'usinage peuvent être tracées sur les deux extrémités de la pièce. Une aiguille en fil d'acier est fixée à la tête de coupe 3. La rotation de la broche et de la barre d'alésage permet d'aligner la pointe de l'aiguille sur les lignes d'usinage tracées aux deux extrémités de la pièce pour la positionner. La position latérale de la pièce est réglée à l'aide de la glissière composée, tandis que la hauteur est réglée à l'aide de cales ou de plaques de garniture.

Cette méthode d'alésage nécessite des trous de centrage de haute précision aux deux extrémités de la barre d'alésage 2, et des centres fixes doivent être utilisés (les centres rotatifs ont des erreurs de rotation plus importantes).

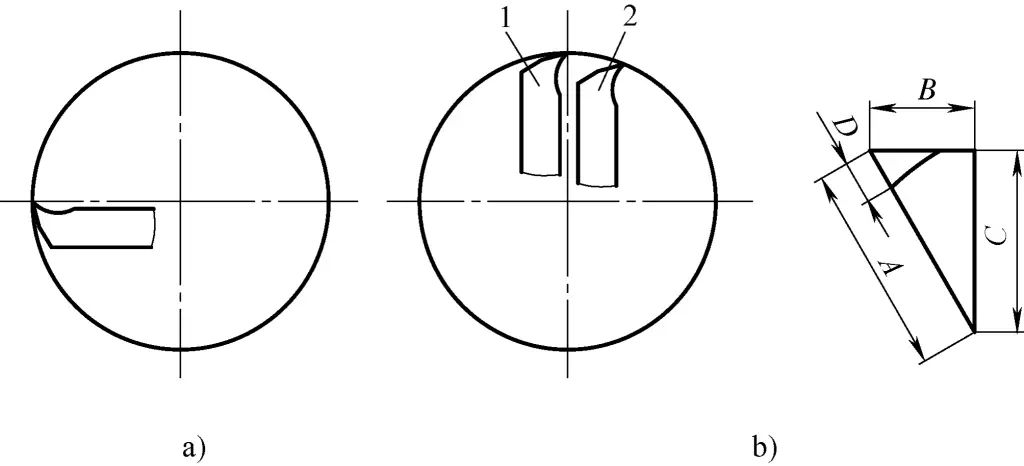

2. Méthodes d'augmentation de la profondeur de passe lors de l'alésage de précision

Pendant l'alésage de précision, lorsque la profondeur de coupe arrière doit être augmentée d'une petite quantité (telle que 0,05~0,1 mm), il est difficile de la contrôler à l'aide de l'échelle de la poignée du chariot composé.

Dans ce cas, outre la méthode de contrôle du comparateur présentée précédemment et la rotation de l'angle du petit chariot pour contrôler l'avance radiale, la méthode de montage vertical de l'outil illustrée à la figure 26b peut être utilisée. Cette méthode positionne la tête d'alésage verticalement sur la pièce (et non horizontalement comme le montre la figure 26a), ce qui permet à l'outil d'alésage de couper au sommet de la pièce. Lorsque le chariot composé avance, il se déplace tangentiellement le long de l'alésage en cours d'usinage.

a) Méthode de montage normale

b) Méthode de montage vertical

1-Position de l'outil avant l'usinage

2-Position de l'outil après l'usinage

Dans la figure 26b, D est la surépaisseur d'usinage du trou, et C est le déplacement nécessaire de l'outil pour atteindre la surépaisseur d'usinage D. Dans ce cas :

3. Prévention des vibrations pendant l'alésage

Pendant l'alésage, l'outil d'alésage travaille dans un état semi-fermé et la partie saillante de la barre d'alésage est relativement longue, de sorte que des vibrations sont susceptibles de se produire.

Les causes des vibrations sont multiples : mauvais serrage de la pièce, mauvaise rigidité du dispositif de fixation, usure importante des roulements de la broche, usure du rail de guidage, mauvais réglage du jeu de glissement, arêtes de coupe émoussées, saillie excessive de la barre d'alésage (figure 27), rigidité insuffisante de la barre d'alésage, paramètres de coupe incorrects ou méthodes d'usinage inadéquates. Lorsque des vibrations sont détectées, il convient d'en identifier la cause et d'y remédier en conséquence.

Pour prévenir et résoudre les problèmes de vibration pendant l'alésage, les mesures suivantes peuvent être prises du point de vue du système technologique :

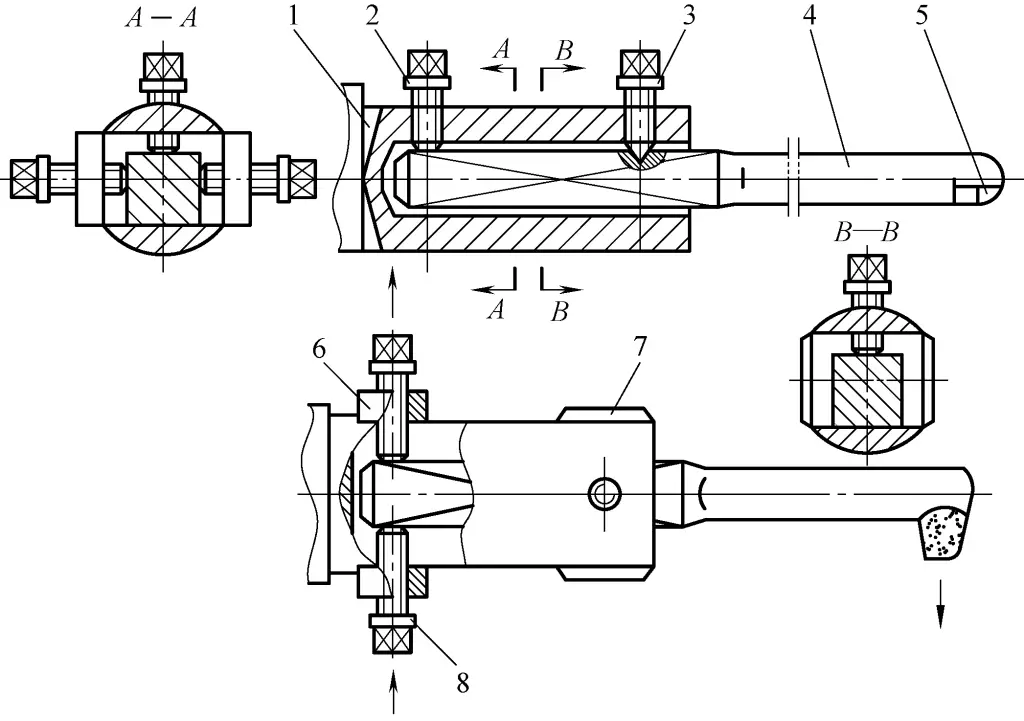

(1) Méthode de support interne pour améliorer la rigidité de la barre d'alésage

Si la barre d'alésage manque de rigidité, il se produira non seulement des vibrations pendant l'alésage, mais aussi un phénomène de "déviation de l'outil", qui se traduira par un trou conique dont le diamètre diminuera vers l'intérieur. S'il n'y a pas de problème de précision du tour, des méthodes doivent être employées pour augmenter la rigidité de la barre d'alésage.

Les méthodes permettant d'accroître la rigidité de la barre d'alésage comprennent l'augmentation de la largeur et de l'épaisseur de la barre, mais cela peut la rendre trop volumineuse et ne pas résoudre entièrement le problème. Une autre approche consiste à utiliser des supports auxiliaires. Les méthodes suivantes présentent quelques variations structurelles mais fonctionnent sur le même principe.

Comme le montre la figure 28, percez un trou fileté M10 dans la barre d'alésage et vissez un boulon à tête ronde de longueur appropriée. Pendant l'alésage, effectuez d'abord une coupe d'essai pour créer un trou pré-percé de 20 à 30 mm de long, puis arrêtez la machine et ajustez le boulon à tête ronde sur la barre d'alésage de manière à ce que la tête ronde entre en contact avec la paroi du trou pré-percé. Fixez le boulon à tête ronde à l'aide d'un contre-écrou (non illustré sur la figure), puis procédez à l'alésage.

1 Boulon à tête ronde

2-Barre d'alésage

Comme le montre la figure 29, installez un raccord fileté tubulaire sur la face arrière de l'embout de l'outil d'alésage à 180°. Le raccord fileté tubulaire est doté d'une bille en acier. Pendant l'alésage, la bille d'acier peut tourner librement et rester en contact avec la surface usinée, ce qui améliore la rigidité de la barre d'alésage.

1-Pièce de travail

2-Barre d'alésage

3-Tête de coupe

4-Connecteur tubulaire fileté

5-Boule d'acier

Pour les trous de grand diamètre et de grande longueur, lors de l'alésage, la méthode illustrée à la figure 30 peut être utilisée. Installez une vis de réglage à 180° derrière la pointe de l'outil d'alésage et une autre perpendiculairement à celle-ci. La tête de l'une des vis se trouve sur la même surface de rotation que la pointe de l'outil d'alésage, tandis que l'autre est légèrement en retrait.

Après avoir ajusté la distance de saillie des têtes de vis à chaque fois, serrez les contre-écrous. Pendant l'alésage, les têtes de vis entrent en contact avec la surface usinée, fournissant un support à la barre d'alésage.

La méthode consistant à utiliser des supports auxiliaires pour améliorer la rigidité de la barre d'alésage convient à l'alésage d'ébauche et à l'alésage semi-fini.

(2) Méthode de support externe pour améliorer la rigidité de la pièce à usiner

Lors du tournage de pièces à trous plus longs, une lunette peut être utilisée pour soutenir la pièce et augmenter sa rigidité, comme le montre la figure 31.

Pour le traitement par lots de pièces à trous de plus petit diamètre, la méthode du support auxiliaire illustrée à la figure 32 peut être utilisée. Pendant l'alésage, fixez le support auxiliaire sur le banc du tour (comme une lunette), la rainure de la bague de support étant en contact avec la face frontale et le diamètre extérieur de la pièce (le diamètre du trou de la bague de support doit être supérieur au diamètre de l'alésage). De cette manière, lorsque la pièce tourne, elle entraîne également la rotation de la bague d'appui pendant l'opération d'alésage.

1-Mâchoires de serrage

2-Pièces

3. Anneau de support

4-Roulements

5 - Soutien auxiliaire

(3) Méthode d'amortissement des vibrations par un matériau en caoutchouc

La figure 33a montre une feuille de caoutchouc (ou un élastique) de 5 mm d'épaisseur enroulée autour du cercle extérieur de la pièce, serrée par un ressort, ce qui permet d'obtenir un bon effet d'amortissement des vibrations. En fonction du diamètre et de la largeur de la pièce tubulaire à paroi mince, une bande élastique tubulaire peut être cousue et ajustée sur le cercle extérieur de la pièce, comme le montre la figure 33b, suivie d'un usinage de précision des trous.

a) Utilisation d'une feuille de caoutchouc pour l'amortissement des vibrations

b) Utilisation d'un élastique pour amortir les vibrations

c) Utilisation d'un tube en caoutchouc pour amortir les vibrations

1-Mandrin

2-Spring

3. Feuille de caoutchouc

4, 5-Pièce de travail

6-Bande élastique

7-Outil d'alésage

8-Tube en caoutchouc

9-Pièce tubulaire

La figure 33c montre l'enroulement d'un tube en caoutchouc autour du cercle extérieur de la pièce, ce qui peut également avoir un certain effet. Les matériaux en caoutchouc étant tous des élastomères, équivalents à un réducteur de vibrations amortissant, ils utilisent l'amortissement pour dissiper l'énergie, réduire l'amplitude de la résonance et parvenir à éliminer ou à réduire les vibrations.

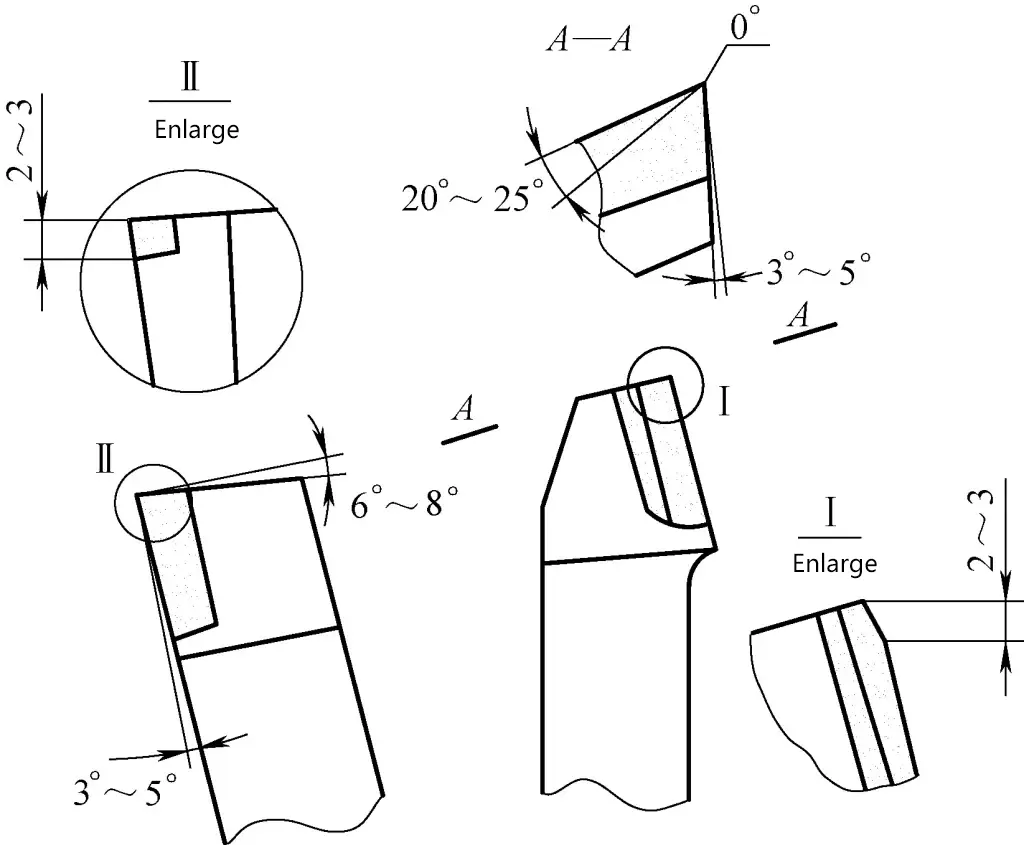

(4) Utilisation de la méthode de l'angle de relief de 0

Après avoir rectifié les angles de l'outil d'alésage sur la meule, rectifiez un angle de 0° sur 2 à 3 mm près de l'arête de coupe principale de la pointe de l'outil, comme le montre la figure 34. L'objectif est qu'au cours du processus de coupe, en raison de la déformation élastique de la tige de l'outil, un petit angle de dépouille se forme à l'extrémité de l'outil, ce qui est bénéfique pour la coupe et la réduction des vibrations.