Les équipements de production sont l'outil de travail des monteurs. Savoir l'utiliser et l'entretenir permet d'en assurer une utilisation efficace et d'en prolonger la durée de vie, tout en prévenant les dommages corporels et les accidents d'équipement.

Ce chapitre commence par les procédures d'utilisation des équipements courants utilisés par les monteurs. Il présente d'abord le fonctionnement et l'utilisation des perceuses à colonne, des outils électriques, des rectifieuses, des grues et d'autres outils et équipements. Il s'agit d'un contenu fondamental qui doit être maîtrisé avec compétence. Il présente ensuite la structure, l'utilisation et la maintenance de l'équipement commun des monteurs d'ensembles, que les stagiaires doivent maîtriser dans la pratique. Avec le développement continu de la science et de la technologie, le niveau d'avancement et d'automatisation des équipements s'améliorera considérablement, et les normes de maintenance des équipements changeront également.

I. Procédures d'utilisation du matériel commun utilisé par les monteurs d'ensembles

Objectif de la formation : Maîtriser les procédures d'utilisation des équipements courants utilisés par les monteurs.

1. Procédures d'utilisation de la perceuse à colonne

(1) Forage

1) Il est strictement interdit de porter des gants pour forer. Les manches doivent être bien attachées et les femmes doivent porter un bonnet de travail. Les opérateurs ne doivent pas tenir de fils de coton ou d'autres matériaux textiles ou tissés dans leurs mains afin d'éviter les accidents causés par des copeaux ou des mèches qui s'y accrocheraient accidentellement.

2) Ne pas utiliser les mains ou des chiffons pour enlever les copeaux pendant le forage, et ne pas les souffler avec la bouche. Il faut utiliser une brosse pour enlever les copeaux. Pour les copeaux en forme de bande, utilisez un crochet pour les casser ou les couper rapidement, et essayez de les enlever lorsque la machine est arrêtée.

3) Pendant le fonctionnement, la tête de l'opérateur ne doit pas être trop proche de la broche en rotation afin d'éviter tout danger. Lors de l'arrêt, laisser la broche s'arrêter naturellement, ne pas freiner avec la main et ne pas utiliser la rotation inverse pour freiner.

4) Lors du perçage, la pièce doit être fermement serrée, en particulier lors du perçage de trous de grand diamètre dans des pièces plus petites. Le serrage doit être sûr.

5) Le foret doit être bien aiguisé et la force d'avance doit être appropriée lors du perçage. En particulier lors du perçage de trous traversants, réduisez la force d'avance lorsque le trou est sur le point d'être percé afin d'éviter les accidents tels que la projection de la pièce en raison d'une augmentation soudaine de la force d'avance.

6) Il est strictement interdit d'installer ou de retirer des pièces pendant que la machine est en marche. L'inspection des pièces et la modification de la vitesse de rotation de la broche doivent être effectuées lorsque la machine est arrêtée.

7) L'alimentation électrique doit être débranchée pour nettoyer la perceuse à colonne ou ajouter de l'huile de lubrification.

8) Le réglage de la vitesse d'avance doit être effectué lorsque la machine est arrêtée. Pour l'alimentation automatique, réglez la vitesse d'avance en fonction du diamètre du foret et du type de matériau de la pièce, et fixez le bloc de limite de déplacement.

9) Il est strictement interdit à l'opérateur de quitter la machine en cours de travail, en particulier lors de l'utilisation de l'avance motorisée, afin d'éviter les accidents de matériel dus au dépassement de la limite de déplacement.

10) Lorsque vous retirez la douille conique de transition du foret, utilisez une cale standard. Il est strictement interdit d'utiliser des marteaux, des tiges de fer ou d'autres outils inappropriés pour faire levier, afin d'éviter d'endommager la broche.

11) Lors de l'utilisation d'une perceuse à colonne radiale, la mèche doit être maintenue à distance de la pièce et de la table de travail lorsque le bras est abaissé. L'opérateur doit être concentré et opérer avec précaution afin d'éviter tout dysfonctionnement de l'équipement ou tout glissement susceptible d'entraîner des erreurs de fonctionnement et des dommages à l'équipement. Ne jamais lever ou abaisser le boîtier de la broche pendant le perçage.

12) Lorsque le diamètre de perçage approche la limite maximale de la perceuse à colonne radiale, la pièce à usiner doit être serrée près du côté de la colonne et doit être travaillée à l'état serré.

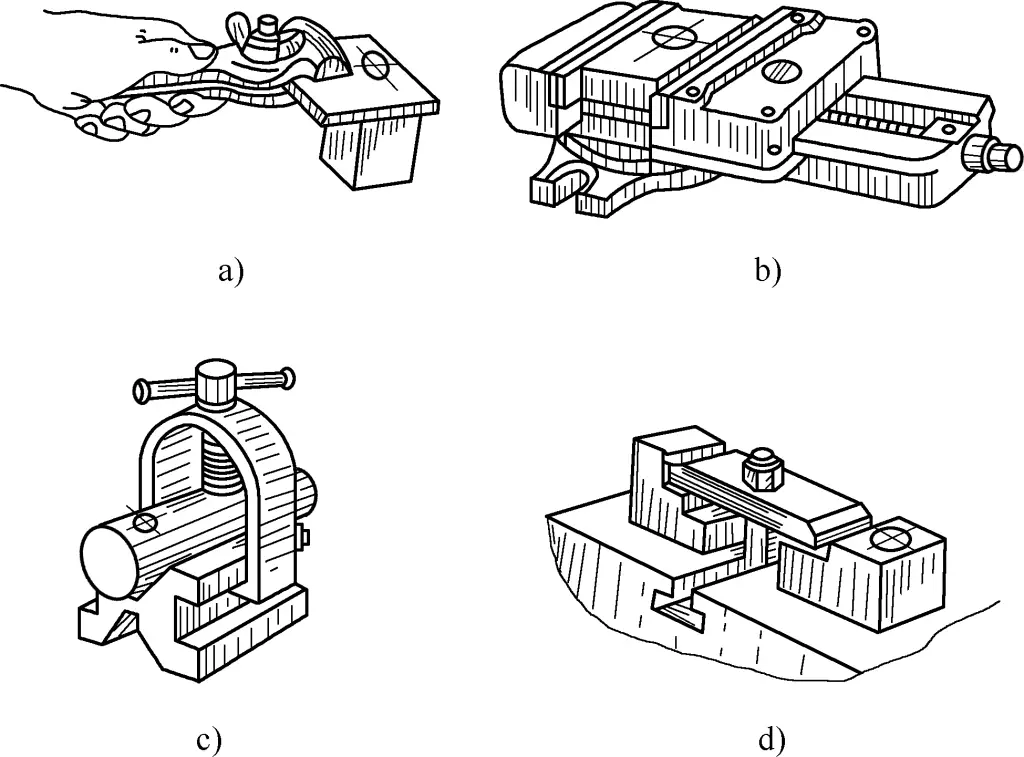

(2) Serrage de la pièce

1) Pour percer des trous dans des plaques minces ou des pièces plus petites d'un diamètre supérieur à 8 mm, il faut utiliser un étau d'établi ou un petit étau de machine pour maintenir la pièce. Ne tenez pas directement la pièce à la main pour la percer (figure 1a).

2) Lors du perçage de trous dans des pièces plus longues, bien qu'elles puissent être tenues à la main, il est préférable d'ajouter des vis fixes sur la table de travail de la perceuse à colonne pour soutenir la pièce, ce qui est plus sûr et plus fiable.

3) Lorsque vous percez des trous dans des pièces plates, serrez généralement la pièce dans un étau (figure 1b). Lors du serrage, veillez à ce que la surface de la pièce soit perpendiculaire au foret. Si le diamètre de perçage est relativement important, l'étau de la machine doit être fixé à la table de travail de la perceuse à l'aide de boulons et de plaques de pression. Lors de l'utilisation d'un étau de machine pour serrer des pièces à percer, placez une entretoise sous la pièce afin de laisser de l'espace pour la zone de perçage et d'éviter d'endommager l'étau de la machine.

4) Lorsque vous percez des trous dans des pièces cylindriques, placez la pièce sur un bloc en V (figure 1c) pour l'empêcher de tourner. Lors du serrage, veillez à ce que l'axe du foret coïncide avec le plan symétrique des deux surfaces inclinées du bloc en V afin de garantir que l'axe du trou percé passe par l'axe de la pièce.

5) Pour les trous de grande taille ou les pièces qu'il est difficile de serrer avec un étau, utilisez des plaques de pression, des boulons et des entretoises pour les fixer sur la table de travail de la perceuse à colonne (figure 1d). Faites attention aux points suivants :

① Les entretoises doivent être aussi proches que possible de la pièce à usiner afin de réduire la déformation par flexion de la plaque de pression.

② Les entretoises doivent être légèrement plus hautes que la surface de serrage de la pièce, mais pas plus basses. Sinon, lorsque la pièce est serrée, le point de pression entre la plaque de pression et la pièce se trouve sur le bord de la pièce. Lorsqu'une seule plaque de pression est utilisée pour serrer la pièce, celle-ci se soulève. Lorsque l'entretoise est légèrement plus haute, même si la plaque de pression se plie légèrement, elle peut toujours garantir que le point de pression ne se trouve pas sur le bord de la pièce, empêchant ainsi la pièce de se soulever.

③ Les boulons doivent être aussi proches que possible de la pièce à usiner, ce qui permet d'exercer une plus grande force de serrage sur la pièce et d'éviter le déplacement de la pièce pendant le processus de serrage.

④ Si la surface de serrage de la pièce a été usinée avec précision, il convient d'utiliser une feuille de cuivre ou un matériau similaire comme coussin pour éviter les empreintes de la plaque de pression. Il est strictement interdit d'utiliser du tissu ou d'autres matériaux textiles ou tissés comme coussins sur les surfaces usinées afin d'éviter les accidents dus à l'accrochage des copeaux.

(3) Précautions pour l'installation des mèches

Les forets à queue droite sont maintenus par des mandrins, avec une longueur de serrage d'au moins 15 mm, sinon le foret risque de se désaligner ou de tomber en raison des forces de torsion pendant le forage. Les forets à queue conique sont directement reliés à la broche de la perceuse à colonne par le cône morse de la queue. Lors de la connexion, la queue conique du foret et le trou conique de la broche doivent être nettoyés, et la queue plate de la queue conique doit être alignée avec le trou en forme de taille de la broche. Utiliser une force d'impact accélérée pour installer en une seule fois.

Lorsque la queue conique du foret est plus petite que le trou conique de la broche, une douille de transition peut être utilisée pour la connexion. Veillez à ce que le foret soit fermement fixé à la broche de la perceuse et que le battement radial (utilisé pour les tolérances géométriques) soit minimal pendant la rotation.

(4) Une correction est nécessaire si la position du forage se déplace après le démarrage.

Avant le perçage, le repère du centre du trou ne doit pas être trop petit, sinon le bord du burin du foret ne peut pas tomber initialement dans le trou conique du repère du centre au début du perçage, et le foret déviera du centre pendant le perçage.

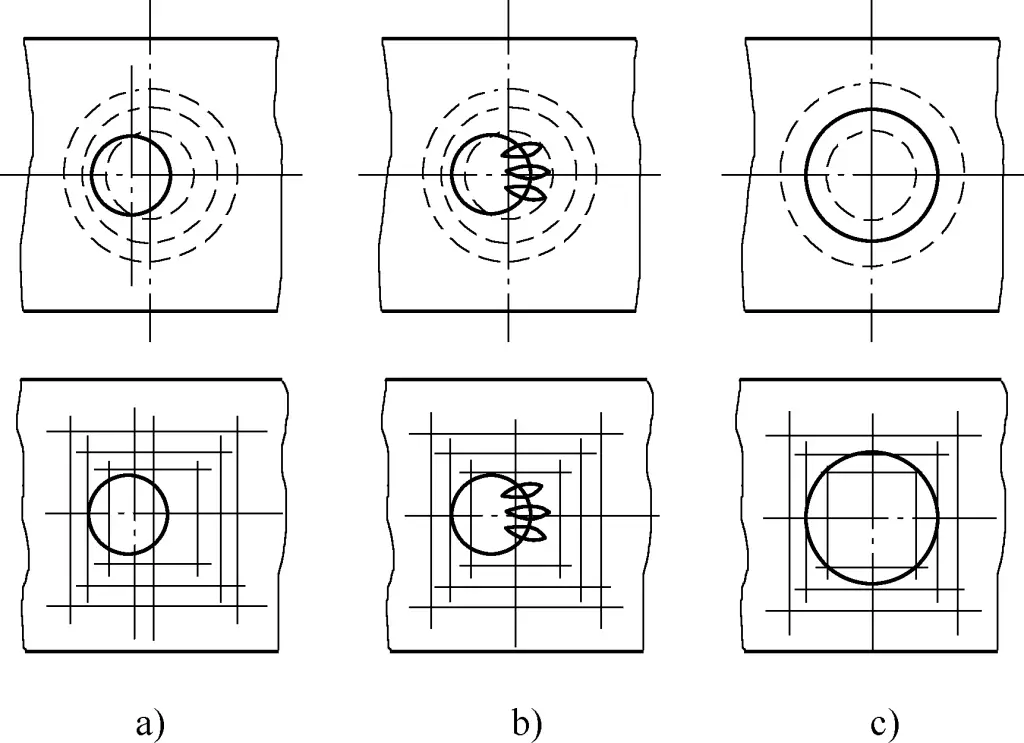

Lorsque vous commencez à percer, alignez d'abord le foret avec le centre du trou pour créer un puits conique peu profond, vérifiez visuellement la concentricité du puits conique peu profond initial avec le cercle tracé, et effectuez des corrections en continu. Si la position du trou est fortement décalée, vous pouvez corriger la marque du poinçon central dans la direction opposée ou utiliser un ciseau pour créer plusieurs rainures dans le trou conique peu profond afin de réduire la résistance à la coupe dans cette zone, ce qui permet au trépan de se déplacer et d'atteindre l'objectif de la correction (figure 2).

Le processus de correction doit être achevé avant que le diamètre de la fosse conique initiale ne devienne inférieur au diamètre du trépan. Il s'agit d'une étape importante pour garantir la précision de la position du trou. Si le diamètre du trou conique initial a déjà atteint le diamètre du trou et que la position du trou est encore décalée, il sera difficile de corriger à ce stade, ce qui augmentera l'erreur de position du trou et affectera la précision de l'assemblage.

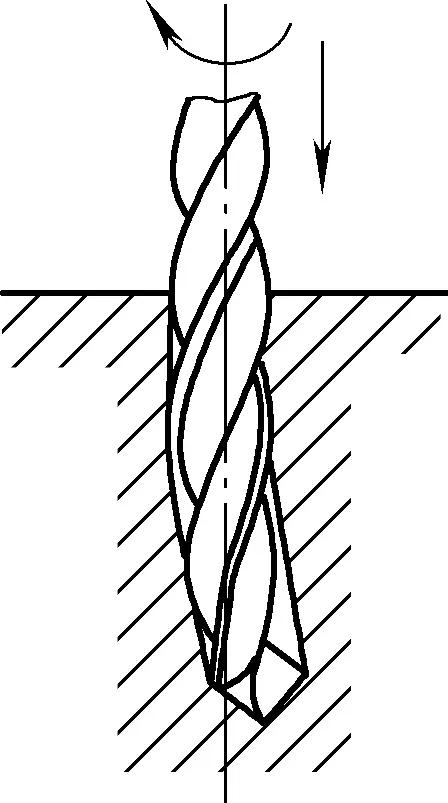

Lors de l'utilisation de l'avance manuelle, la force d'avance ne doit pas être trop importante, sinon le foret se pliera et se déformera (ce qui est particulièrement important lors du perçage de trous longs et minces), ce qui entraînera un axe de perçage de travers (figure 3). Un axe de perçage oblique affecte directement la forme, la précision de la position et la qualité de l'assemblage du trou. Il peut également être dangereux, car il peut entraîner la rupture du foret ou l'éjection de la pièce.

2. Procédures d'utilisation des perceuses électriques portatives

1) Choisissez la perceuse électrique portative appropriée en fonction des différents diamètres de trou, et faites attention à la mise à la terre de protection ou à la connexion zéro de protection.

2) Avant d'utiliser la perceuse électrique portative, faites-la tourner à vide pour vérifier que le bruit des pièces de transmission et le sens de rotation sont normaux. Lors de l'utilisation de la perceuse électrique portative, appliquez une force régulière et concentrez-vous sur le contrôle de la pression. La pression doit être appropriée et maintenir l'axe du foret perpendiculaire à la surface d'usinage. Réduisez la pression lorsque vous êtes sur le point de percer pour éviter une force excessive. Lorsque le foret rencontre soudainement une résistance, faites attention aux blessures au poignet dues à la force de réaction. La même prudence s'impose lors du redémarrage après l'arrêt de la rotation du foret dans le trou.

3) Ne pas surcharger la perceuse électrique portative. Lorsque le diamètre de la mèche est proche ou égal à la capacité de travail maximale de la perceuse électrique portative, la force appliquée doit être réduite de manière appropriée afin d'éviter que la perceuse ne soit endommagée par la surcharge.

4) Ne pas utiliser la perceuse électrique portative comme substitut à une clé électrique pour serrer les boulons. En raison de la vitesse élevée des perceuses électriques portatives, lorsqu'un boulon est soudainement arrêté après avoir été serré, la force de réaction peut facilement provoquer des blessures au poignet.

5) Les perceuses électriques doivent être régulièrement nettoyées de la poussière et de l'huile, et une bonne ventilation doit être assurée. Les perceuses électriques ne doivent pas être utilisées dans des conditions inflammables ou explosives, ni stockées dans des environnements humides ou contenant des gaz corrosifs. Ne pas traîner ou jeter les perceuses électriques sans précaution pour éviter de les endommager.

6) Les perceuses électriques neuves ou stockées depuis longtemps doivent être soumises à un test de résistance d'isolation avant d'être utilisées. La valeur de la résistance doit être supérieure à 0,5 MΩ ; dans le cas contraire, elles doivent subir un traitement de séchage.

3. Procédures d'utilisation des outils électriques

1) Il est interdit de brancher les cordons d'alimentation des outils électriques portatifs sans autorisation. Lorsque des outils électriques sont nécessaires, un électricien doit connecter les fils et vérifier si le boîtier métallique est électrifié. Il doit y avoir une mise à la terre de sécurité, de préférence avec une prise de protection.

2) Il est interdit d'utiliser des outils électriques dont le cordon d'alimentation est endommagé. Pendant l'utilisation, il faut veiller à protéger le cordon d'alimentation. Il est interdit de le traîner et il faut éviter que des objets lourds ou des roues n'écrasent le cordon d'alimentation, ce qui pourrait endommager l'isolation et provoquer des chocs électriques ou des accidents de court-circuit.

3) Il est interdit d'utiliser des outils électriques sans mesures de protection de l'isolation. En particulier dans les environnements relativement humides, il est important de porter des chaussures et des gants isolants et de travailler sur un tapis en caoutchouc isolant ou une planche de bois sèche pour éviter les chocs électriques.

4) Il est interdit d'utiliser des outils électriques dont les fils de terre et de neutre sont communs. Lorsque le cordon d'alimentation est tiré ou que le fil neutre a un mauvais contact, la surface métallique de l'outil électrique génère une tension, ce qui provoque des accidents par électrocution.

4. Procédures d'utilisation de la meuleuse

La meuleuse est un équipement courant sur le lieu de travail de l'ajusteur. Elle se compose d'un moteur électrique, d'une base de meuleuse, d'un porte-outil et d'un couvercle de protection. Elle est principalement utilisée pour affûter les ciseaux, les mèches, les grattoirs et autres outils de coupe, ou pour éliminer les bavures, les arêtes vives et les couches superficielles dures des pièces ou des matériaux.

Les meuleuses sont également des équipements sujets aux accidents de sécurité. La meule est fragile et tourne à grande vitesse. Par conséquent, lors de l'utilisation d'une meuleuse, il est nécessaire de suivre strictement les procédures d'utilisation afin d'éviter les accidents de sécurité.

1) Lors de l'utilisation d'une meuleuse, avant de démarrer, vérifiez soigneusement qu'il n'y a pas de corps étrangers entre la meule et le capot de protection, et que la meule ne présente pas de marques d'impact ou de dommages. Ne démarrez la meule qu'après avoir vérifié qu'il n'y a pas de problème. Après avoir démarré la meule, attendez qu'elle tourne régulièrement avant de procéder au meulage. Si la meule oscille sensiblement, arrêtez immédiatement la machine pour la régler.

2) La distance entre le porte-outil de la rectifieuse et la meule doit être maintenue à moins de 3 mm afin d'éviter que les pièces à usiner ne se coincent et ne provoquent des accidents. Si l'écart est trop important, il doit être ajusté avant l'utilisation. Lors du meulage de pièces ou d'outils de coupe, n'appliquez pas de force excessive.

3) Ne pas broyer les produits mous métaux comme l'aluminium, le cuivre ou le bois sur la meuleuse. N'utilisez pas la meule lorsqu'elle est usée au-delà de ses limites.

4) Lors du meulage, l'opérateur doit se tenir sur le côté ou en diagonale de la meule pour éviter d'être blessé par des fragments de meule en cas de rupture.

5) N'utilisez pas de meules de qualité inférieure. Lors du remplacement des meules, se référer aux procédures de sécurité pour les meuleuses. Il est interdit d'utiliser des meules fissurées ou endommagées.

6) Lors de l'installation de la meule, les plaques de serrage ne doivent pas être en contact direct avec la meule. Des rondelles de papier doivent être placées entre les plaques de serrage et la meule. L'ensemble doit être circulaire et tourner sans à-coups.

7) Le port de lunettes de protection est obligatoire lors de l'utilisation d'une meuleuse.

5. Procédures d'utilisation de la meuleuse portative

1) N'utilisez pas de meuleuses portatives sans protecteurs de sécurité ou sans mise à la terre appropriée. Avant toute utilisation, vérifiez soigneusement que la meule n'est pas endommagée par un choc ou fissurée, que le boîtier métallique n'est pas électrifié et que le cordon d'alimentation est intact. S'il est endommagé, réparez-le avant de l'utiliser. Effectuez toujours un essai à vide avant d'utiliser une meuleuse portative et ne l'utilisez qu'après vous être assuré que le sens de rotation est correct.

2) L'utilisation d'un moulin à main exige une concentration totale. Avant de démarrer la meuleuse, saisissez fermement le corps de la meuleuse. Évitez de placer la meule près du sol ou de la pièce à usiner afin d'empêcher la meule de rouler sur la surface en raison de la force de réaction lors du démarrage, ce qui pourrait faire voler la meule et provoquer un accident.

Ne placez pas au hasard une meuleuse portative en rotation sur le sol ou sur une pièce à travailler. Elle ne doit être placée dans un endroit sûr qu'après l'arrêt complet de la meule. Lorsqu'elle n'est pas utilisée temporairement, l'appareil doit être mis hors tension.

3) Ne pas utiliser le côté de la meule pour meuler les pièces. Lors de l'utilisation d'une meuleuse portative, utiliser la face de la meule, tenir fermement la meule et toucher lentement la pièce. Les chocs et les pressions soudaines sont interdits. Il est préférable que personne ne reste à proximité pendant l'opération. L'opérateur ne doit pas faire face directement à la meule et doit porter des lunettes de protection et tout autre équipement de protection nécessaire.

4) Ne pas utiliser de meules présentant des signes d'endommagement. Les meules portatives sans interrupteur manuel ne doivent pas être utilisées. En raison de leur vitesse de rotation élevée et de leur faible résistance, les meules portatives sont susceptibles de se briser. Lors de l'installation de la meule, veillez à ce qu'elle soit bien ajustée et serrez l'écrou de manière appropriée à l'aide d'une clé.

5) Conservez les broyeurs portatifs dans un endroit sec. Évitez de les ranger dans des endroits humides ou susceptibles d'entrer en contact avec de l'eau, afin de ne pas endommager l'isolation interne.

6. Procédures de levage pendant l'assemblage

Au cours du processus d'assemblage, les monteurs doivent utiliser un équipement de levage pour les pièces ou les composants les plus lourds afin de réduire les efforts physiques de l'opérateur, d'améliorer l'efficacité du travail et de garantir la sécurité de la production.

(1) Procédures d'utilisation des crics

Les crics conviennent pour soulever des objets lourds à des hauteurs limitées et pour déplacer des objets lourds. Les types les plus courants sont les crics à vis, les crics à crémaillère et les crics hydrauliques. Les procédures suivantes doivent être suivies lors de l'utilisation de crics :

- Le cric doit être placé verticalement sous l'objet lourd, et la surface de travail doit être ferme et plane pour éviter qu'il ne s'enfonce ou ne s'incline.

- Lors de l'utilisation d'un cric à crémaillère, le cliquet anti-retour doit être en contact étroit avec la roue à rochet.

- Lors de l'utilisation d'un cric hydraulique, la vis de réglage ne doit pas être sortie trop loin. La course du piston principal ne doit pas dépasser le repère de hauteur extrême.

- La charge ne doit pas dépasser la capacité de charge du cric pour garantir une utilisation sûre.

- Lors de l'utilisation d'un cric, la fondation doit être solide et le placement doit être stable. Soulevez lentement, en ajoutant du soutien au fur et à mesure que vous soulevez. Lorsque plusieurs crics sont utilisés simultanément pour soulever un objet lourd, une personne désignée doit se coordonner pour maintenir une vitesse et une hauteur de levage constantes entre les crics afin d'éviter que l'objet ne bascule. Soulevez et abaissez régulièrement pour éviter les accidents.

(2) Procédures d'utilisation des grues

1) Il est interdit d'utiliser des palans manuels dont les crochets, les chaînes, les freins ou autres dangers potentiels sont défectueux. Lors du levage de pièces ou d'objets lourds à l'aide d'un palan manuel, le cadre supportant le palan doit être sûr et fiable.

2) Il est interdit de surcharger les palans manuels ou de les forcer à soulever des objets lourds. Choisissez le palan manuel approprié en fonction de la taille et du poids de l'objet à soulever.

3) Il est interdit de suspendre des objets lourds en l'air pendant des périodes prolongées. Il est interdit de passer sous les charges suspendues ou de s'y attarder. Lorsque des objets sont soulevés, ils doivent être solidement attachés. Les cordes doivent être utilisées dans la limite de leur capacité de charge. Lorsque les cordes passent sur des arêtes relativement vives, un matériau souple doit être utilisé comme rembourrage afin d'éviter une usure excessive et la rupture de la corde. Lors de l'utilisation simultanée de deux palans ou plus pour soulever le même objet, une personne désignée doit assurer la coordination. Le levage et l'abaissement doivent être effectués lentement.

4) Lors du levage d'objets lourds, il est strictement interdit de se précipiter. Vérifiez d'abord si la fixation est sûre et si le centre de gravité est correctement positionné. Soulevez ensuite l'objet de 0,5 m et ne poursuivez le levage qu'après avoir vérifié qu'il est sûr.

5) Lors de l'installation d'un équipement, celui-ci doit être soulevé de manière raisonnable. Choisissez la longueur et l'épaisseur des cordes en fonction du poids de l'équipement. Soulevez d'abord d'environ 0,5 m pour tester le centre de gravité de l'objet lourd, puis procédez au levage après confirmation. Il est strictement interdit de soulever l'objet de manière inappropriée afin d'éviter toute déformation de l'équipement et d'en affecter la précision.

6) Il est interdit d'utiliser des câbles qui dépassent la norme d'usure. Il est également interdit d'utiliser des câbles dont les fils cassés dépassent les normes ou dont les articulations sont endommagées.

7) Il est interdit aux câbles métalliques en service d'entrer en contact avec du métal sous tension (y compris des fils électriques, des câbles de machines à souder, etc.) afin d'éviter de brûler ou de réduire la résistance du câble. câble métallique sous l'effet de la chaleur.

8) Il est interdit de soulever des objets au-delà de la capacité du câble. Le diamètre du câble doit être raisonnablement choisi en fonction du poids de l'objet à soulever.

9) Lors de l'utilisation d'un treuil, placez-le sur une surface plane exempte d'obstacles. Utilisez des ancrages au sol ou des ancrages de pieux sûrs pour le maintenir en place. La fixation doit être fiable pour éviter que le cadre ne bouge ou ne bascule sous l'effet de la force.

10) Lors de l'utilisation d'un treuil, le câble doit être guidé horizontalement vers la poulie de guidage, et non directement vers une position élevée.

11) Lors de l'utilisation d'un treuil, une extrémité de la corde doit être tirée depuis le haut de l'âme du tambour et tendue par une personne expérimentée. La corde doit généralement s'enrouler autour de l'âme du tambour sur 4 à 6 tours.

12) Lors des opérations de levage, l'angle horizontal entre l'élingue et l'objet doit de préférence être supérieur à 45°. Si l'angle horizontal est trop faible, la hauteur de l'élingue peut être réduite, mais la force horizontale sur l'élingue ou l'équipement augmentera. Une force excessive peut facilement entraîner la déformation et l'endommagement de la machine lorsque la résistance est faible.

II. Maintenance, utilisation et entretien des équipements communs

Objectif de la formation : Être capable d'utiliser correctement l'équipement courant d'un monteur et d'en assurer la maintenance et l'entretien.

1. Utilisation, maintenance et entretien des perceuses

Une machine de forage est une machine-outil courante pour le traitement des trous. En installant des mèches, des alésoirs, des contre-perçages, des alésoirs, des outils d'alésage, des tarauds et d'autres outils sur la machine à percer, des opérations telles que le perçage, l'alésage, le contre-perçage, l'alésage, l'alésage et le taraudage peuvent être effectuées. Les perceuses sont l'une des machines-outils les plus utilisées par les monteurs d'assemblages.

Les perceuses peuvent être classées en trois types en fonction de leur structure et de leur champ d'application : les perceuses d'établi (abrégées en perceuses d'établi), les perceuses verticales (abrégées en perceuses verticales) et les perceuses radiales (abrégées en perceuses radiales).

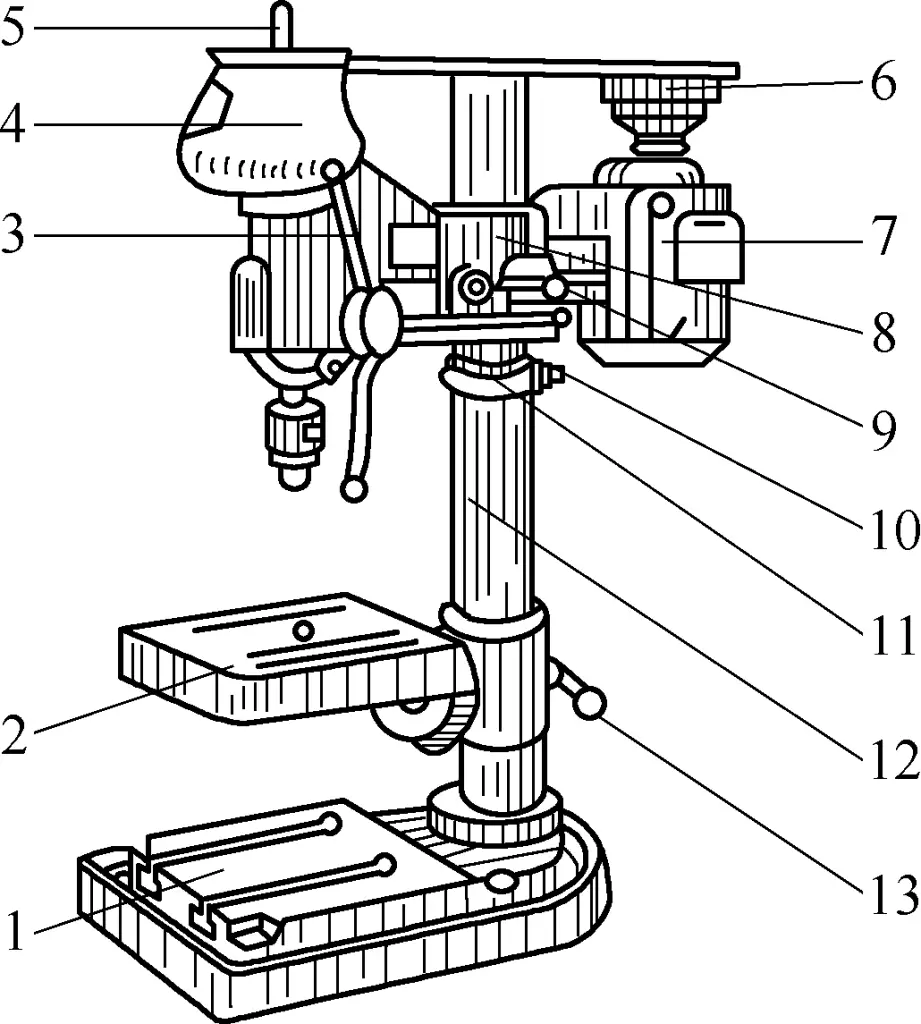

(1) Structure et fonctionnement des perceuses d'établi

Une perceuse d'établi est une petite machine de perçage qui peut être utilisée sur un établi, avec un diamètre de perçage maximum généralement inférieur ou égal à 12 mm. La vitesse de broche la plus basse d'une perceuse d'établi est relativement élevée, généralement pas inférieure à 400 tr/min, de sorte qu'elle ne convient pas au contre-perçage, à l'alésage et au taraudage. Les perceuses d'établi utilisent généralement une transmission par courroie trapézoïdale, avec une poulie conique à cinq niveaux pour changer de vitesse.

L'avance de la broche d'une perceuse d'établi est uniquement manuelle et elle est généralement équipée de dispositifs de contrôle de la profondeur de perçage, tels que des cadrans gradués, des règles graduées ou des dispositifs à course fixe. Après le perçage, la broche peut revenir automatiquement à sa position initiale sous l'action d'un ressort en spirale.

1) Structure d'une perceuse d'établi

La perceuse d'établi Z512 est une structure simple couramment utilisée par les monteurs, comme le montre la figure 4.

1-Base

2-Table de travail

3-Poignée d'alimentation

4-Couverture

5 broches

6-Poulie

7-Moteur

8-Corps

9 poignées

10 vis

11- Anneau de sécurité

12 colonnes

13-Poignée de verrouillage de la table de travail

Le moteur 7 entraîne la broche 5 par l'intermédiaire de la poulie 6 et de la courroie trapézoïdale afin d'obtenir plusieurs vitesses de rotation différentes. Le corps 8 est monté sur la colonne 12 pour un mouvement de haut en bas et peut être tourné dans n'importe quelle position autour du centre de la colonne. Après avoir été réglé dans la position appropriée, il peut être verrouillé à l'aide de la poignée 9. Si le corps doit être abaissé, il faut d'abord régler l'anneau de sécurité 11 dans la position appropriée et le verrouiller avec la vis 10, puis desserrer légèrement la poignée pour laisser le corps tomber sur l'anneau de sécurité par son propre poids, et enfin verrouiller la poignée 9.

Lorsque la poignée de verrouillage de la table de travail 13 est desserrée, la table de travail 2 peut également se déplacer de haut en bas sur la colonne 12 ou tourner dans n'importe quelle position autour du centre de la colonne. Pour percer des trous dans de petites pièces, la pièce peut être placée sur la table de travail ; pour des pièces plus grandes ou plus hautes, la table de travail peut être pivotée et fixée, et la pièce peut être placée directement sur la base de perçage 1 pour le perçage.

2) Fonctionnement d'une perceuse d'établi

① Réglage de la vitesse de la broche.

Choisissez une vitesse appropriée en fonction du diamètre de la mèche et du matériau à traiter. Le réglage de la vitesse s'effectue au moyen d'un jeu de poulies coniques situées à l'intérieur du couvercle supérieur 4 de la perceuse d'établi. Lors du réglage, la broche doit être arrêtée. Ouvrez le couvercle, faites tourner manuellement la poulie, accrochez d'abord la courroie trapézoïdale à la plus petite poulie, puis à la plus grande, en accrochant progressivement la courroie trapézoïdale à la poulie appropriée jusqu'à ce que la vitesse souhaitée soit atteinte.

② Réglage de la position haut-bas et gauche-droite de la table de travail.

Tenir la table de travail de la main gauche, desserrer la poignée de verrouillage de la table de travail 13 de la main droite, faire pivoter la table de travail 2 pour la descendre ou la monter dans la position souhaitée, puis verrouiller à nouveau la poignée de verrouillage de la table de travail 13.

③ Réglage de la position d'avance de la broche.

L'avance de la broche est obtenue en tournant la poignée d'avance 3. L'extension de la broche ne doit pas être trop longue, donc avant de percer, il faut d'abord tester la montée et la descente de la broche pour vérifier si la hauteur de placement de la pièce est appropriée (régler à l'aide de l'élévation de la table de travail).

3) Utilisation et entretien corrects des perceuses d'établi

① Lors du perçage, la pièce doit être serrée à l'aide d'une plaque de pression (sauf lors du perçage de petits trous dans des pièces plus grandes, qui peuvent être tenues à la main). Lorsque le trou de passage est sur le point d'être percé, réduisez la force d'avance pour éviter les accidents tels que le collage de la mèche ou la projection de la pièce.

② Pendant le perçage, les outils, les instruments de mesure et autres objets ne doivent pas être placés sur la surface de la table de travail. Lors du perçage de trous traversants, assurez-vous que la mèche peut passer à travers le trou de décharge (ou la rainure en T) sur la surface de la table de travail, ou placez un bloc d'espacement sous la pièce afin d'éviter d'endommager la surface de la table de travail.

③ La surface de la table de travail doit être maintenue propre régulièrement. Après utilisation, les surfaces de glissement exposées de la perceuse d'établi et la surface de la table de travail doivent être nettoyées, et de l'huile lubrifiante doit être ajoutée à toutes les surfaces de glissement et à tous les trous d'huile.

(2) Structure, utilisation et entretien des foreuses verticales

Les perceuses verticales ont des diamètres de perçage maximum de ϕ25mm, ϕ35mm, ϕ40mm et ϕ50mm, entre autres spécifications. Les perceuses verticales peuvent être équipées d'un système d'avance automatique. La vitesse de la broche et la vitesse d'avance automatique ont une large plage de réglage, ce qui les rend adaptées au perçage, à l'alésage, au contre-alésage, à l'alésage et au taraudage de diverses pièces de taille moyenne. Grâce à sa puissance supérieure et à son mécanisme plus complet, elle peut atteindre une efficacité et une précision de traitement plus élevées.

1) Structure et performances de la foreuse verticale Z535

La perceuse verticale Z535 est un type de perceuse couramment utilisé par les monteurs d'assemblages, comme le montre la figure 5a.

1-Base

2-Pompe hydraulique

3-Table de travail

4 colonnes

5 broches

6-Boîte d'alimentation

7-Poignée d'alimentation

8-Poignée de marche avant/arrière

Poignée de changement à 9 vitesses

Boîte à 10 broches

11-Couverture de l'extrémité

12-Poignée de manœuvre

13-Poignée d'élévation de la table de travail

Le lit 4 est fixé sur la base 1. La boîte à broches 10 est fixée au-dessus du lit. La boîte d'alimentation 6 est installée sur le rail de guidage vertical du lit et peut se déplacer de haut en bas le long de celui-ci. Pour faciliter le fonctionnement, un contrepoids équilibrant le poids propre de la broche est installé à l'intérieur du lit. La table de travail 3 est installée sur la partie inférieure du rail de guidage vertical du lit et peut également se déplacer de haut en bas le long de celui-ci pour accueillir des pièces de différentes hauteurs.

La foreuse verticale Z535 est également équipée d'un dispositif de refroidissement. Les fluide de coupe est stocké dans la cavité de la base et est déchargé par la pompe hydraulique 2 lorsqu'il est utilisé.

Les principales performances et spécifications de la foreuse verticale Z535 sont les suivantes :

Diamètre de perçage maximum ϕ35mm

Cône du trou de broche Morse No. 4

Course de la broche 225mm

Vitesse de rotation de la broche 68~1000 r/min

Vitesse d'avance 0,11~1,6mm/r

Course de la table de travail 325mm

Puissance du moteur 4,5 kW

2) Fonctionnement de la machine de forage vertical

① Réglage de la vitesse de la broche.

Déterminez la vitesse de la broche en fonction du diamètre du foret et du matériau de la pièce à usiner. Le changement de vitesse s'effectue par l'intermédiaire du levier de changement de vitesse 9. Le levier de marche avant/arrière 8 est utilisé pour contrôler la rotation avant, la rotation arrière ou l'arrêt de la broche 5.

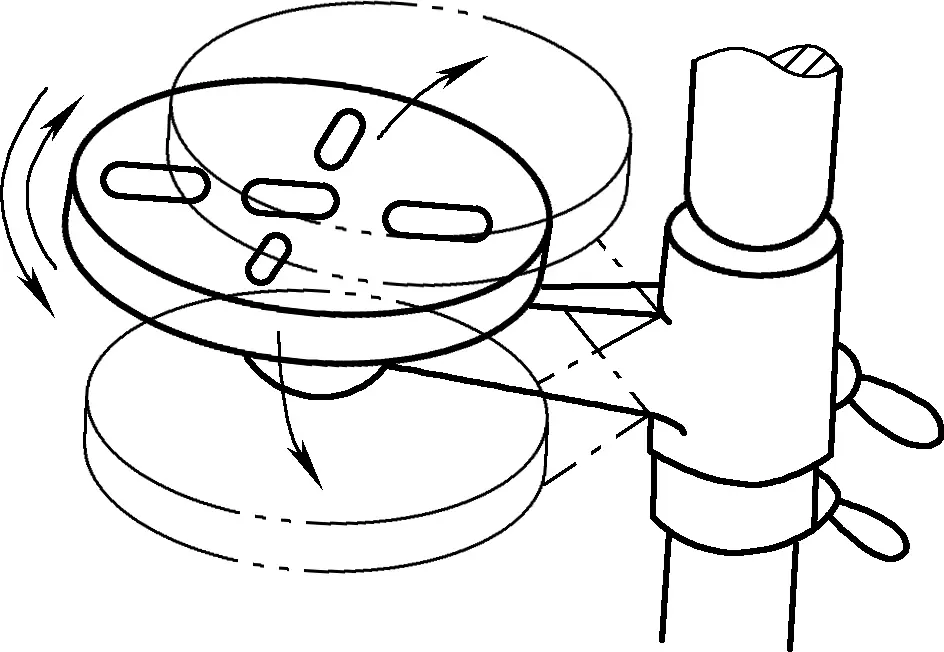

② Réglage du dispositif de levage de la table de travail.

En fonction de la hauteur de la position de perçage sur la pièce, la table de travail est ajustée de haut en bas le long du rail de guidage vertical sur le lit à l'aide de la poignée de levage de la table de travail 13 installée sous la table de travail. Il existe également un modèle avec un lit cylindrique où la table de travail est cylindrique et peut tourner autour de son axe tout en tournant autour du lit, comme le montre la figure 6, ce qui facilite l'alignement de la position de perçage de la pièce à usiner.

③ Réglage de l'avance de la broche.

L'avance de la broche est de deux types : l'avance automatique et l'avance manuelle.

Pour l'alimentation automatique, il faut d'abord placer les deux poignées d'alimentation 7 dans la position souhaitée pour déterminer la vitesse d'alimentation requise, puis tirer l'embout 11 vers l'extérieur et le tourner de 20° dans le sens des aiguilles d'une montre par rapport à la poignée, comme le montre la figure 5b, pour le mettre en position d'alimentation automatique. Lorsque la broche tourne, l'alimentation automatique peut être réalisée. Pour l'alimentation manuelle, il faut tourner l'embout de 20° dans le sens inverse des aiguilles d'une montre par rapport à la poignée et le repousser dans sa position initiale, le dispositif d'alimentation automatique se désengageant alors.

Pour l'alimentation manuelle, tourner l'embout de 20° dans le sens inverse des aiguilles d'une montre par rapport à la poignée et le repousser dans sa position d'origine, le dispositif d'alimentation automatique se désengageant alors. Tourner la poignée de commande de 12° dans le sens inverse des aiguilles d'une montre pour l'alimentation et dans le sens des aiguilles d'une montre pour la rétractation.

Lors du taraudage, la poignée doit être placée en position d'avance manuelle. Tout d'abord, utilisez l'avance manuelle pour faire entrer le taraud. Une fois que le taraud a effectué 2 ou 3 tours, vous pouvez cesser d'utiliser l'avance manuelle et appliquer une pression axiale, en vous fiant au filetage du taraud lui-même pour entraîner l'avance de la broche. Une fois le taraudage terminé, vous pouvez inverser la broche pour rétracter le taraud.

3) Règles d'utilisation des foreuses verticales

- Avant le travail, lubrifiez conformément aux exigences de lubrification, et vérifiez si les positions des poignées sont normales et s'il n'y a pas de corps étrangers sur la surface du rail de guidage. Démarrez la machine à faible vitesse et vérifiez s'il y a de l'huile dans la fenêtre d'huile de la broche et s'il y a des phénomènes anormaux dans les pièces de transmission.

- Lorsque l'alimentation automatique n'est pas utilisée pendant le travail, l'embout doit être poussé vers l'intérieur pour désengager le dispositif d'alimentation automatique.

- Veillez à la sécurité pendant le travail. Les pièces à usiner, les montages et les outils doivent être fermement serrés. Lorsque vous percez des trous, placez une cale d'appui sous la pièce. Lors du perçage de pièces moulées ou de trous profonds, rétractez fréquemment la perceuse pour éliminer les copeaux. Ne pas dépasser les spécifications de coupe.

- Empêchez les copeaux, l'eau et les autres débris de tomber sur la surface du rail de guidage, le moteur ou le boîtier électrique.

- Après le travail, mettez toutes les poignées en position d'arrêt ou en position neutre, abaissez la table de travail à la position la plus basse et débranchez l'alimentation électrique. Enfin, essuyez la machine et appliquez une huile de protection conformément aux normes de nettoyage de la machine.

4) Entretien des machines de forage vertical

L'entretien adéquat des machines joue un rôle très important dans la réduction des pannes et l'allongement de la durée de vie des machines. La maintenance des machines met en œuvre un "système de maintenance à trois niveaux", à savoir la maintenance quotidienne, la maintenance de premier niveau et la maintenance de second niveau.

- Entretien quotidien des machines de forage vertical. Également appelé entretien quotidien, il est effectué par l'opérateur et doit répondre à quatre exigences : l'ordre, la propreté, la sécurité et la lubrification. L'entretien quotidien doit être effectué régulièrement afin de faire de la prévention l'objectif principal ; si des problèmes potentiels sont détectés, ils doivent être traités rapidement et les problèmes majeurs doivent être signalés immédiatement.

- Maintenance de premier et de second niveau des machines de forage vertical. Également appelée maintenance secondaire, elle doit être principalement effectuée par les opérateurs avec l'aide des agents de maintenance.

- Aspect de la machine. Nettoyez la surface de la machine, la table de travail, les vis d'entraînement, les crémaillères et les engrenages coniques. Éliminez les bavures des surfaces du rail de guidage et de la table de travail, et remplacez les vis manquantes, les billes de poignée, etc.

- Broche et boîte d'alimentation. Éliminer les bavures du trou conique de la broche ; régler la courroie d'entraînement du moteur ; vérifier la position des différentes poignées ; remplacer les pièces usées du mécanisme de transmission.

- Lubrification. Vérifier la qualité et la quantité d'huile ; nettoyer les feutres, vérifier les conduites d'huile et changer l'huile lors de l'entretien secondaire.

- Refroidissement. Nettoyez la pompe de refroidissement, le filtre et le réservoir de liquide de refroidissement, et vérifiez la tuyauterie. Remplacer le liquide de coupe lors de l'entretien secondaire.

- L'électricité. Nettoyer le moteur et le boîtier électrique (avec l'aide d'un électricien si nécessaire). Lors de l'entretien secondaire, démonter et nettoyer le moteur si nécessaire et remplacer la graisse.

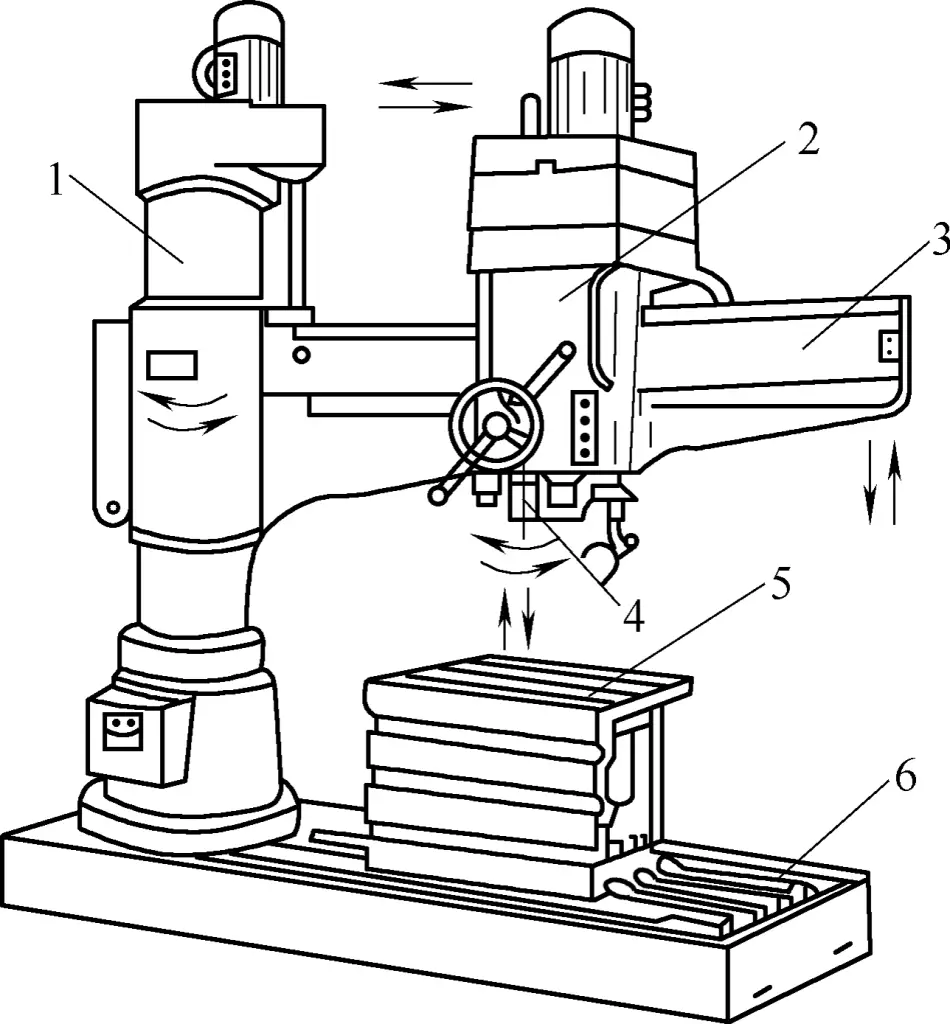

(3) Entretien des machines de forage radial

Les perceuses radiales, également appelées foreuses radiales, conviennent au traitement de pièces plus grandes et de pièces à trous multiples. Lors du traitement de pièces à trous multiples sur une perceuse verticale, la pièce doit être déplacée et alignée pour chaque trou, ce qui est très laborieux pour les grandes pièces et rend difficile l'alignement précis du centre du foret avec le centre du trou sur la pièce. Dans ce cas, l'utilisation d'une perceuse radiale à broche mobile est plus pratique pour le traitement.

La composition de la perceuse radiale Z35 est illustrée à la figure 7. Lorsque la pièce à usiner n'est pas grande, elle peut être serrée sur la table de travail 5 pour être traitée ; si la pièce à usiner est très grande et ne peut pas être placée sur la table de travail 5, cette dernière peut être retirée et la pièce à usiner peut être placée directement sur la base 6 pour être traitée.

1 colonne

Boîte à 2 broches

3-bras

4 broches

5-Table de travail

6-Base

La boîte à broche 2 est montée sur le bras 3, qui peut tourner autour de la colonne verticale 1 et se déplacer d'avant en arrière le long du rail de guidage horizontal sur le bras. Grâce à ces deux mouvements, la broche 4 peut être réglée à n'importe quelle position dans la plage de traitement de la machine. Par conséquent, les machines de perçage radial peuvent effectuer le traitement des trous sur une très grande plage.

Les perceuses radiales disposent d'une large gamme de réglages de la vitesse de la broche et de la vitesse d'avance, ce qui permet une grande efficacité de production et une grande précision de traitement. Lors du traitement de pièces à trous multiples sur une perceuse radiale, la pièce peut rester immobile, et seule la position du bras et de la boîte à broche sur le bras doit être ajustée pour s'aligner commodément sur les centres des trous. En outre, le bras peut également être levé et abaissé le long de la colonne pour ajuster la hauteur de la boîte à broche en fonction de la hauteur de la zone de traitement de la pièce.

Il existe actuellement de nombreuses spécifications de perceuses radiales produites en Chine, parmi lesquelles la perceuse radiale Z35 est largement utilisée dans l'industrie de la fabrication d'assemblages, comme le montre la figure 7.

Les principales performances et spécifications de la foreuse radiale Z35 sont les suivantes :

Diamètre de perçage maximum ϕ50mm

Cône du trou de broche Morse No. 5

Course maximale de la broche à l'intérieur de la poupée 350 mm

Course maximale de la broche le long du rail de guidage du bras 1050mm

Nombre de niveaux de vitesse de broche 18

Vitesse de rotation de la broche 34~2000r/min

Nombre de niveaux d'avance 18

Plage de vitesse d'avance 0,3~1,2mm/r

Course maximale du bras le long de la colonne 680 mm

Puissance du moteur principal 4~5kW

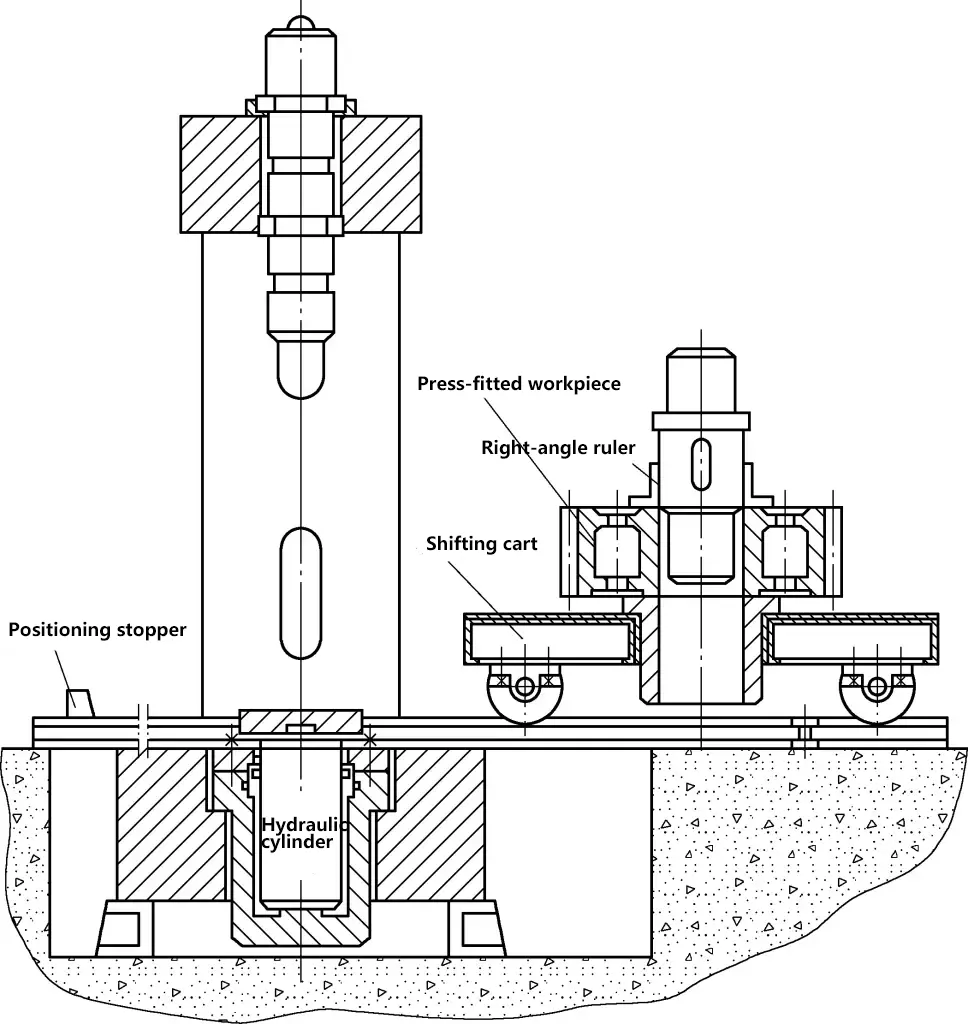

2. Utilisation, maintenance et entretien de la machine d'emboutissage

L'assemblage par emmanchement est un type d'ajustement serré courant dans les ateliers d'assemblage. Il s'agit également d'une méthode d'assemblage plus économique et plus efficace que l'assemblage à chaud et à froid. raccordIl s'agit d'une compétence opérationnelle que les monteurs d'assemblages doivent maîtriser. La plupart des assemblages par pressage sont complétés par des structures clés.

L'assemblage par emboîtement nécessite souvent des forces de pression importantes, c'est pourquoi on utilise généralement des machines d'emboîtement à commande hydraulique. En effet, les systèmes hydrauliques permettent de régler facilement la pression, fournissent une force élevée, autorisent des vitesses d'emboîtement faibles, sont faciles à utiliser, sûrs et permettent de contrôler l'ampleur et les variations de la pression au cours du processus d'emboîtement grâce aux manomètres du système, ce qui permet de contrôler en toute sécurité le processus d'emboîtement.

En raison des différents scénarios d'utilisation, les machines hydrauliques d'emmanchement présentent des avantages remarquables pour différentes pièces et structures. Les machines hydrauliques d'emmanchement ont des dimensions structurelles réduites, sont faciles à utiliser et à contrôler, ont un large éventail d'applications et peuvent être divisées en types verticaux et horizontaux.

La figure 8 montre une machine d'emmanchement hydraulique verticale structurée, dont le système hydraulique et les éléments de commande ne sont pas représentés. Le système hydraulique de la machine d'emmanchement est très simple, avec peu de composants en raison de son action simple. Les machines d'emmanchement nécessitant généralement des pressions de travail élevées (32MPa), les pompes à pistons à cylindrée variable sont le plus souvent utilisées. Les pompes variables peuvent ajuster le débit de sortie en fonction de la vitesse d'emmanchement.

Le système comporte une soupape de décharge pour protéger la pompe hydraulique et assurer la sécurité du système, des filtres pour maintenir la propreté du système et d'autres composants hydrauliques tels que des manomètres, des clapets anti-retour, des vannes de pression d'huile, des vannes d'arrêt et des vannes de contrôle à tiroir.

Les machines d'emmanchement les plus complètes sont équipées de dispositifs d'enregistrement et de traçage des courbes de pression pendant l'emmanchement. Par exemple, les machines d'emmanchement d'essieux de trains horizontaux ont des exigences strictes en matière de variations de pression pendant le processus d'emmanchement des essieux de trains. Par conséquent, l'état réel des variations de pression doit être reflété et enregistré au cours du processus d'emboutissage, le processus de variation de pression étant représenté sous forme de courbe afin de déterminer s'il répond aux exigences, puis archivé en vue de son stockage.

Les machines d'emboutissage verticales et horizontales diffèrent par leur forme et présentent donc leurs avantages et inconvénients respectifs à l'usage.

Il existe deux formes structurelles de machines d'emmanchement verticales. L'une est le cylindre hydraulique monté en haut, où le cylindre hydraulique principal est placé sur la poutre supérieure de la machine d'emmanchement, mais le cylindre hydraulique doit être une structure à piston, sinon il dépendrait d'un cylindre hydraulique secondaire de type piston pour contrôler le retour du cylindre hydraulique. L'autre est le vérin hydraulique monté en bas, comme le montre la figure 8, où le vérin hydraulique est placé à l'intérieur de la poutre inférieure (base de la machine) de la machine d'emmanchement, et peut utiliser un vérin hydraulique de type plongeur, le plongeur revenant par le poids propre du plongeur et des composants connectés.

Le cadre est également disponible sous forme de cadre et de colonne. Étant donné que la structure du cadre utilise principalement des connexions soudées, même si des structures de pré-serrage de boulons sont utilisées, la surface de contact entre le cadre latéral et les poutres supérieures et inférieures est très grande, de sorte que le cadre lui-même présente une bonne rigidité et peut s'adapter à des presses de gros tonnage. La structure à colonnes (souvent à deux colonnes) est simple et pratique pour le traitement et la programmation, et convient à l'assemblage de presses de plus petit tonnage.

Les principaux avantages des machines d'emmanchement verticales sont les suivants : structure compacte, faible encombrement, bon centrage de la pièce à usiner pendant l'emmanchement, opération d'emmanchement verticale pratique, moins de risques de biais, de coincement et d'autres phénomènes indésirables, et le vérin hydraulique à piston monté par le bas est plus simple dans sa structure, moins coûteux, plus souple dans son retour et plus fiable et raisonnable dans son fonctionnement que le vérin hydraulique à piston.

Ses inconvénients sont les suivants : en raison de la poutre supérieure, l'opération de levage des pièces pendant le processus d'emboutissage n'est pas pratique. Toutefois, si un chariot mobile est mis en place, le chargement et le déchargement des pièces peuvent être effectués en dehors de la machine d'emboutissage, ce qui permet de surmonter l'inconvénient structurel. Le chariot mobile peut être librement poussé sur le rail de guidage, avec des butées de positionnement à l'extrémité avant pour garantir que la pièce à emboutir est coaxiale avec le centre d'emboutissage du cylindre hydraulique, ce qui rend l'opération très pratique.

Un autre problème est la structure du cylindre hydraulique monté en bas. Bien que la machine d'emmanchement ait un centre de gravité plus bas et soit plus stable, pendant le processus d'emmanchement, lorsque le piston du cylindre hydraulique pousse vers le haut, la pièce pressée se déplace également vers le haut. Étant donné que la structure et les dimensions du composant assemblé par pressage sont importantes et qu'il a un poids propre significatif, il semble instable et moins sûr. En raison de son cadre plus large, il occupe une partie de la position de l'opération d'emmanchement, ce qui crée des inconvénients et des angles morts pour l'observation de l'emmanchement.

Les machines d'emmanchement horizontales sont à l'opposé des machines verticales. Elles nécessitent une plus grande surface d'installation, les pièces étant placées horizontalement. En raison du poids propre, le centrage et le réglage sont plus difficiles. En raison de l'instabilité du centrage et du positionnement, des problèmes sont plus susceptibles de survenir au cours du processus d'emmanchement et de l'opération.

La course du vérin hydraulique du plongeur n'est pas aussi importante que celle des machines verticales, et le retour est difficile. Les machines d'emmanchement horizontales sont principalement des structures à colonnes, réduisant les dimensions horizontales, ce qui permet aux opérateurs d'observer et d'approcher la pièce à usiner. Son principal avantage est un environnement spacieux, pratique pour le chargement, le déchargement et l'utilisation des pièces à usiner, une observation claire, un placement stable des pièces à usiner et l'absence de risque de chute.

Les points suivants doivent être pris en compte lors de l'utilisation et de l'entretien des machines d'emboutissage :

- Lors de l'utilisation d'une machine d'emmanchement, il convient de vérifier si la pression de travail, la course de travail et la surface de la table de travail se situent dans la plage de travail nominale.

- Avant de démarrer la machine, vérifiez que tous les points de lubrification de la machine d'emmanchement sont remplis d'huile lubrifiante.

- Vérifier si les jeux entre les différentes pièces mobiles et le serrage du frein sont appropriés.

- Vérifier qu'aucun corps étranger n'est coincé dans les pièces en rotation.

- Après la mise sous tension, vérifiez si le mouvement de la course à vide répond aux exigences spécifiées.

- Maintenir la propreté de la zone de travail.

- Les facteurs qui influencent la précision de l'emboutissage sont la planéité de la surface de travail et de la surface inférieure du coulisseau, le parallélisme entre les deux surfaces, la perpendicularité de la course de l'emboutissage par rapport à la surface de la table de travail et le jeu du rail de guidage. Il s'agit là de points essentiels pour l'entretien de la machine d'emboutissage.

- Pour les machines d'emmanchement utilisant des systèmes hydrauliques, un entretien adéquat du système hydraulique est également nécessaire.

3. Nettoyage

Le nettoyage au cours du processus d'assemblage des machines est important pour améliorer la qualité de l'assemblage et prolonger la durée de vie du produit. Cela est particulièrement important pour les roulements, les composants de précision, les joints et les pièces qui nécessitent un nettoyage particulier.

Le processus de nettoyage comprend des solutions de nettoyage, des méthodes de nettoyage et des paramètres de processus, qui doivent être déterminés en fonction de facteurs tels que les exigences de nettoyage de la pièce, la taille du lot de production, le matériau de la pièce, la nature et l'état d'adhérence de la graisse de surface, de la saleté et des impuretés mécaniques. En même temps, la solution de nettoyage choisie doit être compatible avec la méthode de nettoyage. Il convient également de noter que la pièce doit avoir une certaine capacité intermédiaire de prévention de la rouille après le nettoyage.

(1) Méthodes de nettoyage

Les caractéristiques et les domaines d'application des méthodes de nettoyage les plus courantes sont présentés dans le tableau 1.

Tableau 1 Caractéristiques et domaines d'application des méthodes de nettoyage les plus courantes

| Méthode de nettoyage | Solution de nettoyage | Caractéristiques | Plage applicable |

| Essuyage | Essence, kérosène, diesel léger, éthanol et solutions de nettoyage chimiques | Fonctionnement simple, équipement de nettoyage simple, faible productivité | Production en une seule pièce et en petites séries de pièces de petite et moyenne taille et nettoyage local de pièces de grande taille |

| Nettoyage par immersion | Convient à diverses solutions de nettoyage couramment utilisées | Opération simple ; durée de nettoyage plus longue, généralement de 2 à 20 minutes. Le nettoyage se fait généralement en plusieurs étapes. | Pour des lots plus importants de pièces aux formes plus complexes. Nettoyage de taches d'huile légèrement adhérentes |

| Nettoyage par pulvérisation | Essence, kérosène, huile diesel légère, solutions de nettoyage chimique, trichloréthylène et solution alcaline | Bon effet de nettoyage, haute productivité élevé, meilleures conditions de travail, plus complexe équipement | Pour les pièces produites en moyennes et grandes séries, ne convient pas aux formes complexes. Nettoyage de la saleté fortement adhérente et des taches d'huile semi-solides |

| Nettoyage en phase vapeur | Vapeurs de trichloréthylène | Bon effet de nettoyage, équipement plus complexe, exigences élevées en matière de protection de la main-d'œuvre | Pièces de petite et moyenne taille. Bon pour le nettoyage des taches d'huile modérément adhérentes, efficace pour l'élimination de la saleté. |

| Nettoyage par ultrasons | Essence, kérosène, huile diesel légère, solutions de nettoyage chimique et trichloréthylène | Bon effet de nettoyage, productivité élevée ; entretien et gestion des équipements plus complexes | Pour les pièces de petite et moyenne taille avec des exigences de nettoyage élevées, souvent utilisé pour le nettoyage final des pièces. |

| Nettoyage combiné par immersion et par pulvérisation | Essence, kérosène, huile diesel légère, solutions de nettoyage chimique, trichloréthylène et solution alcaline | Bon effet de nettoyage, productivité élevée ; grande surface au sol pour l'équipement de nettoyage, entretien et gestion plus complexes. | Pour la production en série, les formes complexes et les pièces à usiner présentant des exigences de nettoyage élevées. Nettoyage des taches d'huile et des taches d'huile semi-solides |

| Nettoyage combiné par immersion, vaporisation ou vaporisation-immersion | Solution de trichloréthylène et vapeur de trichloréthylène | Même chose que ci-dessus, mais une productivité légèrement inférieure | Convient au nettoyage en phase vapeur, aux pièces de petite taille ayant des exigences élevées en matière de nettoyage. Peut nettoyer les taches d'huile, en particulier le type de pulvérisation combinée vapeur-immersion, qui peut nettoyer la saleté fortement adhérente, avec un bon effet d'élimination de la saleté |

(2) Solutions de nettoyage

1) Solvants pétroliers

Les solvants pétroliers sont faciles à stocker et à formuler en tant qu'antirouille, et constituent une solution de nettoyage traditionnelle. Lors de l'utilisation de ces solutions de nettoyage, il convient de prendre en compte les mesures de prévention des incendies et de sécurité de la ventilation.

Les solvants pétroliers couramment utilisés comprennent principalement l'essence, le kérosène et l'huile diesel légère. Pour des exigences particulières, des solvants organiques similaires tels que l'éthanol et l'acétone peuvent être utilisés.

L'essence industrielle et l'essence ordinaire sont principalement utilisées pour nettoyer la graisse, la saleté et les impuretés mécaniques généralement adhérentes, et conviennent aux pièces en acier et en métal non ferreux ; l'essence aviation est utilisée pour nettoyer les pièces de haute qualité.

L'application du pétrole lampant et du gazole léger est similaire à celle de l'essence, mais leur capacité de nettoyage n'est pas aussi bonne que celle de l'essence. Ils sèchent plus lentement après le nettoyage, mais sont plus sûrs que l'essence.

Pour empêcher la rouille des pièces à usiner, une petite quantité (par exemple de 1% à 3% en masse) d'huile antirouille de type déplacement ou d'additifs antirouille peut être ajoutée aux solvants pétroliers. Les huiles antirouille de type déplacement comprennent 201, FY-3, 661, etc. L'essence antirouille peut également être auto-formulée ; la formule de l'essence antirouille est indiquée dans le tableau 2.

Cette essence antirouille a une forte capacité de nettoyage, peut nettoyer la sueur des mains, les sels inorganiques, la graisse, etc., et fournit une protection intermédiaire contre la rouille pour l'acier, les alliages de cuivre et d'autres pièces à usiner. Parallèlement, les opérateurs doivent appliquer des "gants liquides" sur leurs mains pour empêcher la sueur des mains de rouiller les pièces et pour éviter l'irritation des mains par l'essence, le kérosène, le diesel, etc.

Tableau 2 Formule de l'essence antirouille

| Composante | Fraction de masse (%) |

| Sulfate de sodium de pétrole | 1 |

| Span-80 | 1 |

| Acylamide de l'alcool laurique | 1 |

| 1% solution alcoolique de benzotriazole | 1 |

| Eau distillée | 2 |

| N° 200 essence | 94 |

Les solvants pétroliers sont généralement utilisés à température ambiante. S'il est nécessaire de chauffer l'huile, la température de l'huile ne doit pas dépasser 40°C pour le pétrole lampant et 65°C pour le pétrole solvant, et il est interdit de chauffer directement le récipient avec des flammes. Pour l'huile mécanique, l'huile de turbine et l'huile de transformateur, la température de l'huile ne doit pas dépasser 120°C.

2) Solutions alcalines

Lors de la préparation de solutions alcalines, une petite quantité d'agent de nettoyage tensioactif peut être ajoutée pour améliorer la capacité de nettoyage. Lors du nettoyage avec des solutions alcalines, il convient de noter que les taches d'huile épaisses doivent être essuyées en premier ; les pièces à usiner ayant des propriétés matérielles différentes ne doivent pas être nettoyées ensemble ; après le nettoyage, les pièces à usiner doivent être rincées ou nettoyées à l'eau et séchées. Les formules de solutions alcalines courantes, les paramètres du processus et l'applicabilité sont indiqués dans le tableau 3.

Tableau 3 Formules courantes de solutions alcalines, paramètres de traitement et applicabilité

| Composition/(g/L) | Principaux paramètres du processus | Applicabilité |

| Hydroxyde de sodium 50-55 Phosphate de sodium 25-30 Carbonate de sodium 25-30 Silicate de sodium 10-15 | Température de nettoyage 90-95°C Nettoyage par immersion ou par pulvérisation Temps de nettoyage 10min | Pièces en acier présentant des taches d'huile fortement adhérentes ou de petites quantités de taches d'huile insolubles et d'impuretés |

| Hydroxyde de sodium 70-100 Carbonate de sodium 20-30 Phosphate de sodium 20-30 | Température de nettoyage 90-95°C Nettoyage par immersion ou par pulvérisation Temps de nettoyage 7-10min | Pièces en acier allié au nickel-chrome |

| Hydroxyde de sodium 5-10 Phosphate de sodium 50-70 Carbonate de sodium 20-30 | Température de nettoyage 80-90°C Nettoyage par immersion ou par pulvérisation Temps de nettoyage 5-8min | Pièces en acier et en alliage de cuivre |

| Hydroxyde de sodium 5-10 Phosphate de sodium ≈50 Silicate de sodium ≈30 | Température de nettoyage 60-70°C Nettoyage par immersion ou par pulvérisation Temps de nettoyage ≈5min | Pièces en aluminium et en alliage d'aluminium |

3) Solutions de nettoyage chimique

Les solutions de nettoyage chimique contiennent des surfactants, également connus sous le nom de solutions de nettoyage émulsifiantes, qui ont une bonne capacité de nettoyage des graisses et des saletés solubles dans l'eau. Ces solutions de nettoyage sont faciles à préparer, stables et durables, non toxiques, ininflammables, sûres à utiliser, peu coûteuses, et certaines solutions de nettoyage chimique ont également certaines capacités de prévention de la rouille intermédiaire, ce qui les rend très appropriées pour le nettoyage des processus intermédiaires pendant l'assemblage. Il existe de nombreuses formules pour les solutions de nettoyage chimique ; les formules de solutions de nettoyage chimique courantes, les paramètres du processus et l'applicabilité sont indiqués dans le tableau 4.

Tableau 4 Formules de solutions de nettoyage chimique courantes, paramètres du processus et applicabilité

| Composition et fraction de masse (%) | Principaux paramètres du processus | Applicabilité |

| 105 agent de nettoyage 0,5 6501 agent de nettoyage 0,5 Reste d'eau | Température de nettoyage 85°C Pression de pulvérisation 0,15MPa Temps de nettoyage 1min | Pièces en acier. Principalement pour le nettoyage des taches d'huile et des impuretés mécaniques principalement composées d'huile de machine. |

| 664 agent de nettoyage 2-3 Reste d'eau | Température de nettoyage 75°C Immerger et laver, monter et descendre Temps de lavage 3~4min | Pièces en acier. Ne convient pas au lavage des pièces en métaux non ferreux tels que le cuivre et le zinc. Principalement pour le nettoyage de l'acide stéarique, de la paraffine, de la vaseline, etc. |

| 6501 agent de nettoyage 0,2 6503 agent de nettoyage 0,2 Oléate de triéthanolamine 0,2 Reste d'eau | Température de nettoyage 35~45℃ Nettoyage par ultrasons (fréquence de travail 17~21kHz) Temps de nettoyage 4~8min | Pièces en acier usinées avec précision. Nettoyage des résidus d'huile minérale et de pâte abrasive contenant de l'oxyde de chrome, etc. |

| 6503 agent de nettoyage 0,5 TX-10 agent de nettoyage 0,3 Polyéthylène glycol (masse moléculaire relative d'environ 400) 0,2 Phtalate de dibutyle 0,2 Phosphate trisodique 1,5~2,5 Reste d'eau | Température de nettoyage 35~45℃ Nettoyage par ultrasons (fréquence de travail 17~21kHz) Temps de nettoyage 4min | Pièces en acier usinées avec précision. Principalement pour le nettoyage Graisse |

| 664 agent de nettoyage 0,5 Pingping Jia agent de nettoyage 0,3 Triéthanolamine 1.0 Acide oléique 0,5 Polyéthylène glycol (masse moléculaire relative d'environ 400) 0,2 Reste d'eau | Température de nettoyage 75~80℃ Immerger et laver, monter et descendre Temps de nettoyage 1min | Pièces en acier usinées avec précision. Très bonne capacité à nettoyer la graisse |

4) Trichloréthylène

Le trichloréthylène présente des avantages tels qu'une grande efficacité de dégraissage, un bon effet de nettoyage et l'ininflammabilité. Avec l'ajout de stabilisants appropriés, il peut nettoyer des pièces en métal non ferreux comme les alliages d'aluminium et de magnésium. Cependant, son équipement de nettoyage est relativement complexe, nécessitant un bon système de ventilation et un système de récupération du liquide de nettoyage. Il convient également de veiller à la prévention de la corrosion des pièces et des cuves de nettoyage.

Le trichloréthylène est un solvant puissant à faible point d'ébullition, facile à vaporiser et à condenser. Il a une densité de vapeur élevée et ne se diffuse pas facilement, ce qui le rend adapté au nettoyage à la vapeur. Il peut également être utilisé pour le nettoyage par immersion, le nettoyage par pulvérisation ou une combinaison des trois méthodes de nettoyage. Lorsqu'il est utilisé pour le nettoyage par ultrasons, il convient particulièrement au nettoyage de pièces d'instruments, d'éléments optiques et de composants électroniques répondant à des exigences de qualité élevées.

Il existe également le nettoyage par ultrasons. Le mécanisme du nettoyage par ultrasons consiste à introduire des vibrations ultrasoniques dans le liquide de nettoyage, ce qui provoque l'apparition d'un grand nombre de bulles de cavitation dans le liquide de nettoyage, qui grossissent progressivement et s'effondrent soudainement.

Lorsque les bulles s'effondrent, elles produisent des micro-ondes du centre vers l'extérieur, avec des pressions pouvant atteindre des centaines, voire des milliers d'atmosphères, ce qui favorise l'élimination des taches d'huile adhérant à la pièce. En même temps, la forte oscillation des bulles de cavitation renforce et accélère l'émulsification et la solubilisation du liquide de nettoyage sur les taches d'huile, améliorant ainsi la capacité de nettoyage.

(3) Sélection des méthodes de nettoyage

La sélection des méthodes de nettoyage et des équipements et liquides de nettoyage correspondants doit être basée sur des conditions spécifiques telles que l'échelle de production de l'usine, la taille du lot, les dimensions de la structure de la pièce, les caractéristiques de la forme, les exigences de propreté, le matériau et les conditions de pré-nettoyage.

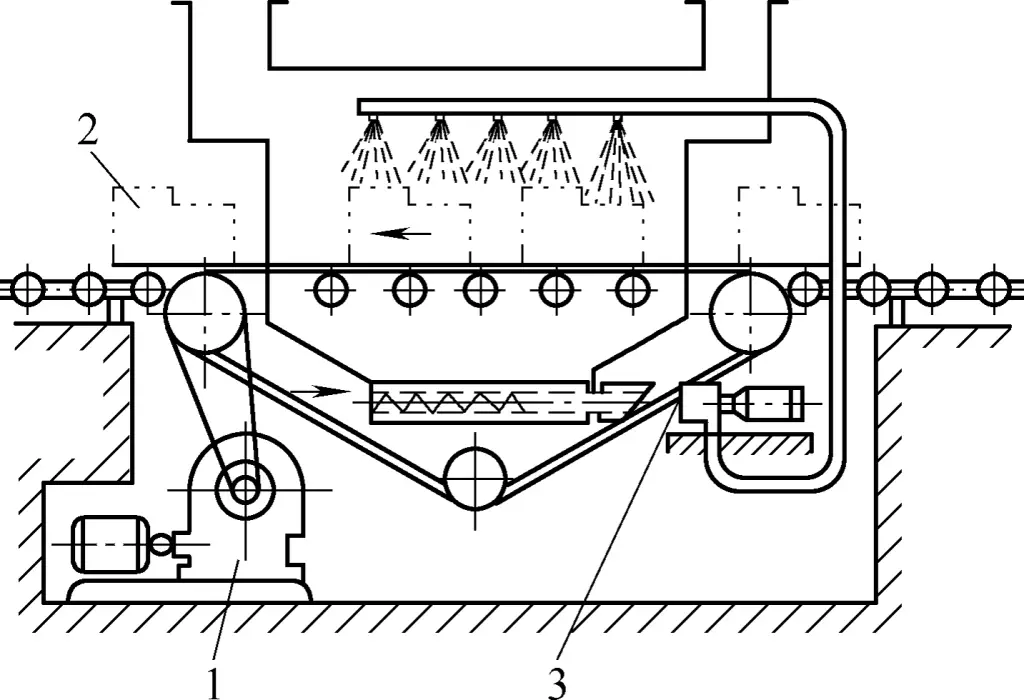

Pour la production de lots importants avec une efficacité de production élevée, il convient de sélectionner un équipement de nettoyage adapté, avec un fonctionnement continu de type bande transporteuse, une entrée et une sortie continues, et même l'utilisation d'une technologie de contrôle automatique avancée, telle que la machine de nettoyage illustrée à la figure 9.

1-Moteur électrique

2-Pièces

3-Pompe de circulation

Il peut également être équipé de certains bras robotisés et de systèmes de réglage et de comptage automatiques, de récupération et de traitement du liquide de nettoyage, de retour d'inspection automatique et d'autres systèmes de contrôle. Pour les grandes pièces et les petits lots, il est possible d'utiliser des chambres de nettoyage à plateau tournant ou fixes, en sélectionnant différents angles à partir de différentes positions pour pulvériser le liquide de nettoyage sur la pièce à l'aide de buses de nettoyage.

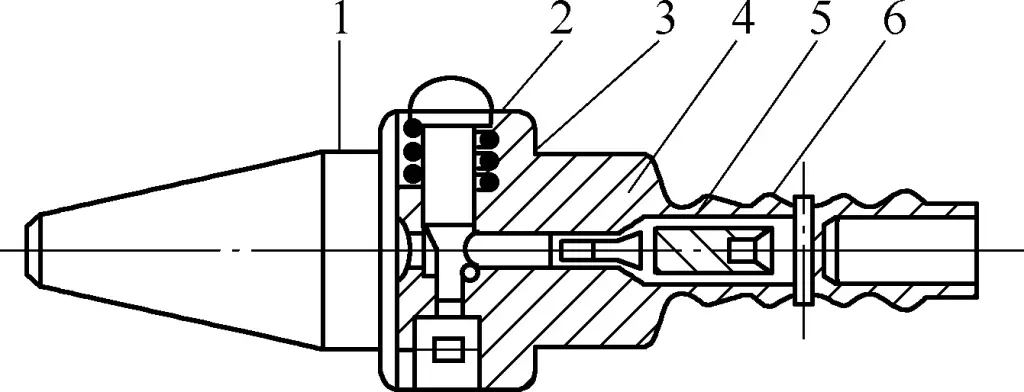

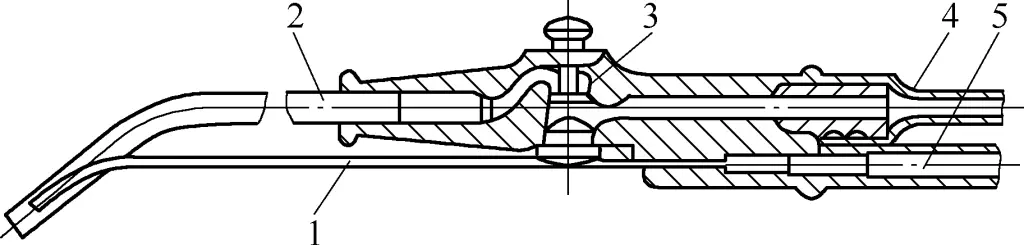

Pendant le processus de nettoyage, la pièce peut être tournée si nécessaire. Après le nettoyage par pulvérisation, arrêtez la pulvérisation et utilisez de l'air comprimé pour souffler et sécher. La structure de la buse d'air comprimé est illustrée à la figure 10 ; la buse de nettoyage est illustrée à la figure 11.

1-buse

2-Switch

3-Printemps

4-Tige de poussée

5-Valve conique

6-corps

1-Tube de pulvérisation de détergent

2-Tube de pulvérisation d'air comprimé

3-Switch

4-Tuyau d'air comprimé

5-Tuyau de détergent

Pour les petites pièces présentant une forte adhérence des taches d'huile, il convient de procéder d'abord à un nettoyage par immersion ou par pulvérisation. Pour améliorer la qualité du nettoyage et en réduire la durée, plusieurs liquides de nettoyage différents sont souvent utilisés, avec des réservoirs séparés pour le nettoyage séquentiel, chaque réservoir se concentrant sur différents aspects de l'élimination des taches d'huile.

Pour les pièces de dimensions et de masse plus importantes, le nettoyage local est souvent utilisé. La pièce peut être partiellement immergée dans une cuve de nettoyage à ultrasons pour le nettoyage ; des conceptions structurelles spéciales peuvent également être réalisées en fonction de la forme des grandes pièces ou des exigences des zones de nettoyage local pour réaliser un nettoyage local.

Pour les pièces ayant des formes très complexes ou des trous et des rainures de différentes tailles, il est possible d'utiliser le nettoyage par ultrasons avec différentes fréquences de vibration. Les opérations de nettoyage doivent maintenir un environnement propre et respecter strictement les spécifications du processus, ce qui est très important pour assurer une production sûre.

(4) Précautions à prendre pour le nettoyage des pièces

1) Les pièces doivent être soigneusement nettoyées avant l'assemblage. Avant l'assemblage, les résidus de sable de moulage, les copeaux, la rouille, etc. sur les pièces doivent être soigneusement enlevés. Les endroits qui retiennent facilement les débris, tels que les trous et les rainures, doivent être nettoyés avec un soin particulier, et les bavures et les arêtes vives doivent être éliminées. Certaines pièces, comme l'intérieur des boîtiers, doivent être peintes après le nettoyage.

Si le nettoyage n'est pas complet, la qualité de l'assemblage et la durée de vie de la machine s'en trouveront affectées. Par exemple, les guides coulissants peuvent accélérer l'usure en raison des particules de sable résiduelles et des copeaux entre les surfaces de contact, et même des accidents graves tels que le "grippage" du guide peuvent se produire.

2) Veillez à nettoyer les copeaux générés au cours du processus d'assemblage. Au cours de l'assemblage, certaines pièces nécessitent un traitement supplémentaire, tel que le perçage, l'alésage des trous des goupilles de positionnement et le taraudage des filets. Les copeaux produits doivent être éliminés. Le cas échéant, le traitement supplémentaire doit être effectué loin du site d'assemblage afin d'éviter que les copeaux ne tombent sur les surfaces d'accouplement.

3) Ne pas endommager la précision d'origine lors du nettoyage des surfaces importantes. La rouille et la peinture séchée sur les surfaces usinées peuvent être enlevées à l'aide de limes, de grattoirs et de papier de verre. Pour les surfaces d'accouplement importantes, il convient de prendre des précautions supplémentaires lors du nettoyage afin d'éviter d'endommager leur précision d'origine.

4) Ne pas endommager les pièces pendant le nettoyage. Il faut veiller à ne pas endommager les pièces pendant le nettoyage. En cas de légères bosses ou bavures, elles peuvent être réparées à l'aide d'une pierre à poncer ou d'un grattoir, puis nettoyées à nouveau.

5) Ne pas utiliser d'essence pour nettoyer les pièces en caoutchouc. Pour les pièces en caoutchouc telles que les bagues d'étanchéité, il est strictement interdit de les nettoyer avec de l'essence afin d'éviter toute déformation. Il convient d'utiliser du liquide de nettoyage ou de l'alcool pour le nettoyage.

6) Ne pas utiliser de fil de coton pour nettoyer les roulements. Lors du nettoyage des roulements, il convient d'utiliser des outils tels que des brosses, et non des fils de coton, afin d'éviter que des fibres de coton ne pénètrent dans le roulement et n'affectent la qualité de l'assemblage.

7) Empêcher la contamination secondaire des pièces nettoyées. Pour les pièces qui ont déjà été nettoyées, ne pas les essuyer par hasard pendant l'assemblage, car cela peut facilement salir les pièces et provoquer une contamination secondaire.

Après le nettoyage, il convient de laisser sécher les pièces pour éliminer les gouttes d'huile avant de les assembler afin d'éviter que la contamination par l'huile n'affecte la qualité de la propreté de l'assemblage. Si les pièces nettoyées ne sont pas immédiatement assemblées, des mesures doivent être prises pour éviter une exposition prolongée, qui pourrait entraîner une contamination des pièces par la poussière.

8) Ne pas négliger d'ajouter de l'huile de lubrification et d'effectuer les ajustements nécessaires avant l'assemblage. Les surfaces d'accouplement doivent généralement être lubrifiées avec de l'huile avant l'assemblage, sinon des phénomènes tels que des rayures des surfaces d'accouplement peuvent se produire pendant l'assemblage. Pour les surfaces de contact des connexions mobiles, l'absence de lubrification peut facilement entraîner une résistance au mouvement, une usure accélérée, voire un flou de la surface en raison du manque de lubrification.

Les bavures résultant de l'usinage des pièces et les bosses causées par les collisions lors du transfert de processus sont souvent facilement négligées, ce qui affecte la précision de l'assemblage. Il convient donc de veiller à rectifier ces défauts sur les pièces lors de l'assemblage.