Imaginez que vous êtes au milieu d'un projet de soudage important et que vous devez choisir la bonne électrode de soudage en acier inoxydable. Le processus de sélection peut laisser perplexe, surtout si l'on prend en compte des facteurs tels que la compatibilité des matériaux, les mesures de performance et les besoins spécifiques à l'application. Qu'il s'agisse de souder de l'acier inoxydable à de l'acier au carbone ou de rechercher des électrodes qui empêchent la fissuration dans des scénarios à haute température, un mauvais choix peut entraîner des erreurs coûteuses et compromettre l'intégrité de la soudure.

Dans cet article, nous allons lever le voile sur la complexité de la sélection de l'électrode de soudage en acier inoxydable idéale. Qu'il s'agisse de comprendre les différences entre les électrodes E308 et E308L ou d'explorer les meilleures options pour prévenir les défauts de soudure, nous vous proposons un guide complet de résolution des problèmes, adapté à vos besoins. Prêt à éliminer les conjectures et à garantir des soudures impeccables ? Plongeons dans le vif du sujet.

Comprendre les types d'électrodes en acier inoxydable

Les électrodes en acier inoxydable sont essentielles pour le soudage, car elles offrent une résistance à la corrosion et une solidité pour les applications industrielles. Ces électrodes correspondent à la composition et aux caractéristiques de l'acier inoxydable. Elles garantissent ainsi des performances optimales dans une grande variété d'environnements industriels.

Types courants : E308L, E309L, E316L, E310

Electrodes E308L

Les électrodes E308L sont utilisées pour le soudage des aciers inoxydables 18-8 tels que les types 301, 302 et 304. Leur faible teneur en carbone minimise la précipitation des carbures, ce qui permet de maintenir la résistance à la corrosion à des températures élevées ou lors de cycles de soudage répétés.

Electrodes E309L

Les électrodes E309L sont idéales pour assembler l'acier inoxydable à l'acier au carbone. Leur teneur élevée en chrome et en nickel réduit la fissuration dans les assemblages de matériaux mixtes, ce qui les rend adaptées aux applications soumises à des cycles thermiques, comme les chaudières pétrochimiques.

E316L Électrodes

Dans les environnements riches en chlorures, tels que les applications marines ou de traitement chimique, les électrodes E316L sont préférables. Ces électrodes contiennent du molybdène, qui améliore la résistance à la corrosion par piqûres et par crevasses. La variante à faible teneur en carbone, E316L, réduit encore le risque de corrosion intergranulaire, ce qui la rend adaptée aux sections plus épaisses ou aux applications à haute température.

E310 Électrodes

Les électrodes E310 sont utilisées dans des applications à haute température, telles que les pièces de fours ou les systèmes d'échappement. Leur composition, avec des niveaux élevés de chrome et de nickel, maintient l'intégrité structurelle à des températures allant jusqu'à 1 150°C. Elles sont donc idéales pour les alliages résistants à la chaleur et les scénarios où la fatigue thermique peut être un problème.

Applications et caractéristiques

Les électrodes en acier inoxydable sont choisies en fonction de besoins spécifiques, pour répondre à des défis tels que la résistance à la corrosion, la compatibilité avec les métaux de base et la solidité dans des conditions thermiques. Elles jouent un rôle essentiel pour garantir la qualité des soudures en relevant des défis tels que la résistance à la corrosion, la compatibilité avec les métaux de base et l'intégrité structurelle dans des conditions thermiques variables. Chaque type d'électrode offre des avantages distincts adaptés à des scénarios de soudage particuliers, qu'il s'agisse de prévenir la corrosion, de faciliter le soudage de matériaux dissemblables ou d'assurer la résistance dans des conditions de haute température. Il est essentiel de comprendre les caractéristiques et les applications de ces électrodes pour sélectionner le type approprié aux besoins industriels spécifiques.

AWS A-5.4-92 Norme pour les électrodes en acier inoxydable

La norme AWS A-5.4-92 est essentielle pour les professionnels qui utilisent des électrodes en acier inoxydable pour le soudage à l'arc sous protection métallique, car elle fournit des lignes directrices en matière de qualité et de performances. Cette norme décrit les spécifications nécessaires pour garantir la qualité et les performances des électrodes en acier inoxydable, offrant un cadre qui guide la sélection et l'application de ces matériaux dans divers contextes industriels.

Importance de la norme AWS A-5.4-92 pour la sélection des électrodes

La compatibilité entre l'électrode et le matériau de base est essentielle pour obtenir une intégrité optimale de la soudure et prévenir les défauts tels que la fissuration ou la corrosion. Les classifications de la norme aident à sélectionner les électrodes qui correspondent à la composition chimique et aux propriétés mécaniques requises pour des nuances d'acier inoxydable spécifiques. En outre, ces classifications garantissent des performances de soudage constantes en fournissant des résultats fiables dans différentes positions et conditions de soudage. Par exemple, des désignations telles que EXXX-16 ou EXXX-17 indiquent le type de revêtement et les capacités de l'électrode, ce qui permet aux soudeurs de choisir plus facilement la bonne électrode pour le travail à effectuer.

Principales spécifications et exigences

Système de classification

La norme AWS A-5.4-92 utilise un système de classification qui classe les électrodes en fonction de leur composition chimique et de leurs propriétés mécaniques. Par exemple, une électrode comme la E347-16 est conçue pour les aciers inoxydables stabilisés et offre une résistance à la corrosion intergranulaire, ce qui empêche la formation de carbure de chrome aux joints de grains et préserve la résistance et la durabilité du matériau.

Propriétés mécaniques et chimiques

La norme spécifie des exigences minimales pour les propriétés mécaniques, telles que la résistance à la traction, qui est la quantité maximale de contrainte qu'un matériau peut supporter lorsqu'il est étiré ou tiré avant de se rompre. Elle fixe également des limites de composition chimique afin de garantir la compatibilité du métal soudé avec le matériau de base, ce qui améliore la durabilité de la soudure et sa résistance aux facteurs environnementaux.

Essais et certification

Pour être conformes à la norme AWS A-5.4-92, les électrodes doivent subir des tests rigoureux afin de vérifier leurs caractéristiques de performance. Ces tests sont les suivants

- Essais mécaniques: Pour évaluer la résistance à la traction et s'assurer que l'électrode répond aux spécifications requises.

- Analyse chimique: Confirmer que la composition de l'électrode est conforme aux exigences de la norme.

- Tests de performance: Évaluer le comportement de l'électrode dans différentes conditions de soudage.

Ces étapes sont essentielles pour maintenir le contrôle de la qualité et garantir que les électrodes sont sûres et efficaces pour les applications de soudage.

Emballage et identification

La norme impose un étiquetage clair sur l'emballage des électrodes, y compris la classification, la taille et le numéro de lot. Cette traçabilité est essentielle pour le contrôle de la qualité, car elle garantit que les soudeurs utilisent l'électrode appropriée pour leur application spécifique.

Application de la norme AWS A-5.4-92 dans l'industrie

Bien que la norme AWS A-5.4-92 ait été largement remplacée par des éditions plus récentes, elle reste pertinente dans les applications anciennes et est référencée dans les codes ASME tels que SFA-5.4. Cette pertinence continue souligne l'importance de comprendre et d'appliquer la norme dans les environnements où ces anciennes spécifications sont encore utilisées.

L'électrode E347-16, utilisée pour souder des aciers inoxydables austénitiques stabilisés dans des environnements à haute température, constitue une application pratique de la norme AWS A-5.4-92. Sa classification selon la norme garantit qu'elle offre la résistance nécessaire à la corrosion intergranulaire, ce qui la rend idéale pour des applications telles que les équipements de traitement chimique, qui nécessitent à la fois une grande solidité et une résistance à la corrosion.

Critères de sélection des électrodes en acier inoxydable

Compatibilité des matériaux de base

L'utilisation d'électrodes inadaptées peut entraîner des soudures fragiles, de la corrosion ou des fissures en raison de l'incompatibilité de la composition des alliages.

Correspondance des nuances d'alliage

- E308-16 est idéal pour le soudage de l'acier inoxydable 304/304L, évitant la précipitation de carbure qui peut compromettre la résistance à la corrosion.

- E309-16 ou E309L-16 conviennent au soudage de métaux différents, tels que l'acier doux et l'acier inoxydable, créant un dépôt de soudure hybride qui résiste à la fissuration et maintient l'intégrité structurelle.

Pour les environnements exposés à des températures élevées, tels que les fours, E310-16 offrent une excellente résistance à l'oxydation, ce qui garantit la robustesse des soudures dans des conditions extrêmes.

Processus et position de soudage

Le choix de la bonne électrode dépend fortement du procédé de soudage et de la position. L'utilisation d'une mauvaise électrode peut entraîner une mauvaise stabilité de l'arc ou une fusion incomplète.

Soudage TIG

- ER308L Les baguettes sont axées sur la précision, ce qui les rend adaptées au soudage TIG de matériaux fins, assurant des soudures nettes et précises.

SMAW

- E312-16 sont conçues pour des positions aériennes ou verticales, offrant une solidification plus rapide et une meilleure stabilité lors de soudures difficiles.

Soudage MIG

- ER316LSi sont optimales pour les applications automatisées et à grande vitesse, offrant des performances de soudage constantes et efficaces.

Environnement opérationnel et exigences de performance

Des caractéristiques d'électrode spécifiques sont nécessaires pour maintenir l'intégrité de la soudure dans différents environnements et situations de performance.

Environnements corrosifs

- ER316 riches en molybdène, sont préférées pour les environnements fortement exposés aux chlorures, car elles offrent une résistance supérieure à la corrosion par piqûres et par crevasses.

Besoins en résistance élevée

- E312-16 offre une grande résistance à la traction, ce qui le rend approprié pour les réparations de machines lourdes où des soudures robustes sont essentielles.

Projets critiques sur le plan esthétique

- E308L-16 produisent peu de projections, garantissant des soudures lisses et propres pour les projets où l'apparence est essentielle.

Défis du soudage de métaux dissemblables

Le soudage de métaux différents présente des défis uniques, tels que la corrosion galvanique ou la fragilité due à la dilution de l'alliage.

Alliages intermédiaires

- 309L équilibrent la dilution du chrome et du nickel entre l'acier inoxydable et l'acier au carbone, minimisant ainsi le risque de corrosion galvanique.

Éviter les électrodes en acier doux

L'utilisation d'électrodes en acier doux pour le soudage de métaux mixtes peut entraîner des zones sujettes à des fissures en raison de la teneur élevée en carbone. Le choix d'électrodes en acier inoxydable appropriées permet d'éviter ces problèmes.

Normes spécifiques à l'industrie

Le respect des normes industrielles est essentiel pour éviter les défaillances des soudures et garantir la conformité.

Conformité à la norme AWS A5.4

- Vérifier les certifications des électrodes, telles que E308 vs. E308Lafin de garantir la compatibilité avec les exigences spécifiées en matière de teneur en carbone et de performances.

Applications spécialisées

- E310-16 offrent une résistance aux cycles thermiques, ce qui les rend idéales pour les applications dans les centrales électriques et autres environnements à haute température.

Tableau de décision pratique

Le choix des électrodes en fonction de critères spécifiques permet d'obtenir une qualité de soudure et une durabilité optimales. Voici un tableau de décision pratique pour les cas de figure les plus courants :

| Scénario | Choix des électrodes | Principaux avantages |

|---|---|---|

| 304L à 304L | E308L-16 | Prévient la précipitation du carbure |

| Acier doux à 316 | E309L-16 | Équilibre la dilution Cr/Ni |

| Tuyaux à haute température | E310-16 | Résiste à l'oxydation à 2100°F |

| Quincaillerie marine | ER316L | Résiste à la corrosion due à l'eau salée |

| Réparation de matériel lourd | E312-16 | Résistance élevée à la traction |

Dépannage des défauts de soudure courants liés à l'électrode

Le soudage de l'acier inoxydable peut être un véritable défi, en particulier lorsqu'il s'agit de traiter les défauts liés aux électrodes. Ces défauts, tels que la porosité, la fissuration, le manque de fusion et les problèmes de résistance à la corrosion, peuvent compromettre l'intégrité et les performances de la soudure.

La porosité et le manque de fusion résultent souvent d'un mauvais choix d'électrodes ou d'une technique de soudage inadéquate, la porosité se produisant lorsque des poches de gaz se forment dans la soudure, affaiblissant sa structure. Le manque de fusion résulte d'un apport de chaleur insuffisant ou d'une mauvaise compatibilité des électrodes, ce qui affaiblit les joints.

Pour résoudre ces problèmes, il faut veiller à ce que le flux de gaz de protection soit constant et adéquat afin d'éviter le piégeage des gaz et sélectionner des électrodes qui correspondent à la composition du matériau de base. Par exemple, utilisez des électrodes E308L pour l'acier inoxydable 304 afin de minimiser la porosité. Le maintien d'une longueur d'arc régulière est également essentiel pour une fusion correcte et une réduction de la porosité.

La fissuration peut résulter d'une contrainte thermique ou d'une inadéquation de la composition du métal soudé, tandis que la fragilité découle souvent d'une teneur élevée en carbone ou d'une mauvaise utilisation de l'électrode, ce qui entraîne la précipitation de carbure. L'utilisation d'électrodes à faible teneur en carbone, telles que E308L ou E316L, peut contribuer à minimiser la précipitation de carbure et à améliorer la résistance aux fissures. La mise en œuvre de traitements thermiques avant et après le soudage peut soulager les contraintes thermiques. Pour souder ensemble différents types de métaux, utiliser les électrodes E309 afin de créer une soudure solide et résistante aux fissures.

Les problèmes de résistance à la corrosion surviennent lorsque la composition chimique de l'électrode, en particulier la teneur en chrome et en nickel, ne correspond pas à celle de l'acier inoxydable. Pour améliorer la résistance à la corrosion, il convient de sélectionner des électrodes qui correspondent au type d'acier inoxydable, par exemple en utilisant E316 pour des applications en acier inoxydable 316. Tenez compte de l'environnement d'exploitation et choisissez des électrodes qui offrent une résistance adéquate aux éléments corrosifs.

Un dépannage efficace nécessite une approche systématique pour identifier la cause première des défauts de soudure et mettre en œuvre des mesures correctives. Il est essentiel de bien choisir l'électrode pour obtenir des soudures de haute qualité. Il faut s'assurer que l'électrode est compatible avec la nuance d'acier inoxydable et qu'elle convient à la position de soudage, qu'elle soit plate, verticale ou aérienne. Consultez les spécifications du fabricant pour connaître les performances de l'électrode dans différentes conditions.

L'examen d'études de cas provenant d'industries spécifiques peut fournir des indications précieuses sur le dépannage efficace et le choix des bonnes électrodes. Par exemple, l'utilisation d'électrodes E309 s'est avérée efficace dans les industries pétrochimiques pour souder des métaux dissemblables, en réduisant les fissures et en garantissant la durabilité. En se concentrant sur ces aspects, les soudeurs peuvent traiter efficacement les défauts courants liés aux électrodes, améliorant ainsi la qualité et la fiabilité des soudures dans les applications de l'acier inoxydable.

Résoudre les problèmes de soudage les plus courants

Le soudage de différents types de métaux, tels que l'acier inoxydable et l'acier au carbone, présente des défis uniques en raison de leurs différences de propriétés thermiques et de résistance à la corrosion. Ces différences peuvent entraîner des problèmes tels que des fissures et une mauvaise intégrité des joints.

Soudage de métaux dissemblables

Sélection des électrodes

Sélectionnez des électrodes telles que E309/E309L, qui ont une teneur plus élevée en chrome et en nickel et qui offrent une solidité et une résistance à la fissuration supérieures pour le soudage de métaux dissemblables.

Préparation avant soudage

Nettoyez soigneusement les surfaces pour éliminer les contaminants susceptibles de provoquer des défauts de soudure. Utilisez le meulage ou le brossage pour obtenir une surface propre.

Apport de chaleur contrôlé

Utiliser des techniques d'apport de chaleur contrôlé pour gérer les différences de dilatation thermique, en minimisant les contraintes résiduelles qui provoquent des fissures.

Résistance à la corrosion

Sélection des électrodes

Pour améliorer la résistance à la corrosion, choisissez des électrodes telles que E316/E316L, qui résistent aux types de corrosion courants grâce à leur teneur en molybdène.

Traitement post-soudure

Mettre en œuvre des traitements post-soudure tels que la passivation pour améliorer la résistance à la corrosion de la zone de soudure.

Électrodes à faible teneur en carbone

Utiliser des électrodes à faible teneur en carbone pour minimiser la précipitation de carbure, qui peut réduire la résistance à la corrosion.

Applications à haute température

Sélection des électrodes

Pour les soudures exposées à des températures élevées, utilisez des électrodes telles que l'E310, conçues pour maintenir la résistance à des températures allant jusqu'à 1 150 °C, et appliquez des traitements thermiques pour réduire les contraintes.

Traitement thermique

Appliquer les traitements thermiques appropriés avant et après le soudage afin de réduire les contraintes thermiques et d'améliorer la durabilité de la soudure.

Techniques de soudage appropriées

Utiliser des techniques de soudage qui garantissent une fusion complète et minimisent le risque de fatigue thermique.

Précipitation et corrosion du carbure

Électrodes à faible teneur en carbone

Prévenir la précipitation de carbure en utilisant des électrodes à faible teneur en carbone comme E308L, en contrôlant les vitesses de refroidissement et en appliquant des traitements post-soudure pour améliorer la résistance à la corrosion.

Choisir la bonne électrode

Type d'acier inoxydable

Veiller à ce que l'électrode corresponde au type d'acier inoxydable à souder. Par exemple, utiliser E316/E316L pour l'acier inoxydable de type 316.

Considérer la position de soudage

Choisir des électrodes adaptées à la position de soudage (par exemple, à plat, à la verticale ou au-dessus de la tête) et aux conditions spécifiques (par exemple, électrodes toutes positions).

Adresse Composition chimique

Lorsque vous soudez des aciers de compositions chimiques différentes, choisissez une électrode qui correspond à l'acier de plus faible composition ou moins cher afin d'éviter les problèmes de dilution.

En relevant ces défis courants du soudage grâce à une sélection stratégique des électrodes et à des techniques de soudage appropriées, les soudeurs peuvent produire des soudures solides, durables et résistantes à la corrosion, adaptées à diverses applications exigeantes.

Soudage de métaux dissemblables : Techniques et solutions

Le soudage de métaux dissemblables est un défi car il s'agit d'assembler des métaux ayant des propriétés différentes, telles que la dilatation thermique et la résistance à la corrosion. Ce processus est crucial dans les industries qui ont besoin de matériaux hybrides, comme l'aérospatiale, l'automobile et l'industrie manufacturière. Le défi consiste à gérer les différences de dilatation thermique, de conductivité électrique et de résistance à la corrosion afin d'obtenir un joint durable et fiable.

Sélection de l'électrode de soudage appropriée

Le choix de l'électrode de soudage appropriée est fondamental dans le soudage de métaux dissemblables. Elle assure la compatibilité entre les métaux et maintient l'intégrité de la soudure.

- Compatibilité des matériaux: Choisissez des électrodes qui correspondent aux caractéristiques chimiques et physiques des métaux que vous soudez. Par exemple, les électrodes E309L sont couramment utilisées pour souder de l'acier inoxydable à de l'acier au carbone en raison de leur teneur élevée en chrome et en nickel, qui aide à prévenir les fissures.

- Résistance et ductilité: S'assurer que l'électrode possède les propriétés mécaniques adéquates pour résister aux contraintes opérationnelles. Cela implique de sélectionner des électrodes ayant la résistance à la traction et la ductilité nécessaires pour combler l'écart entre les deux métaux.

- Résistance à la corrosion: Les électrodes doivent maintenir la résistance à la corrosion de l'acier inoxydable. Cela implique souvent de choisir des électrodes à forte teneur en chrome ou en molybdène pour prévenir la corrosion dans les environnements difficiles.

Techniques de soudage de métaux dissemblables

Différentes techniques de soudage permettent de relever le défi de l'assemblage de métaux différents, chacune offrant des avantages uniques en fonction de l'application.

Techniques de soudage par fusion

- Soudage MIG (GMAW): Connu pour sa rapidité et sa polyvalence, le soudage MIG convient aux sections plus épaisses et permet d'assembler efficacement des métaux dissemblables lorsque l'agent d'apport approprié est utilisé.

- Soudage TIG (GTAW): Permet un contrôle précis du dépôt de métal d'apport, ce qui le rend idéal pour les matériaux minces ou les applications exigeant de la précision.

- Soudage en bâton (SMAW): Utile dans les applications où l'accessibilité de l'équipement et le niveau de compétence le permettent, offrant robustesse et adaptabilité.

Méthodes de faible dilution

- Soudage par faisceau d'électrons: Idéal pour les métaux délicats ou fins dissemblables sans nécessiter de matériau d'apport, garantissant une dilution minimale et une grande précision.

- Soudage au laser: Il offre une grande précision avec un apport minimal de chaleur, ce qui le rend adapté aux sections minces et aux applications exigeant des normes rigoureuses.

Techniques de non-fusion

- Soudage par friction: Efficace pour les métaux difficiles à souder avec les méthodes traditionnelles, utilisant la friction mécanique pour générer de la chaleur et assembler les matériaux.

- Soudage par explosion: Convient aux applications à grande échelle, utilisant des explosions contrôlées pour lier les métaux sans les faire fondre.

Relever les défis courants du soudage

Le soudage de métaux différents peut entraîner divers problèmes, tels que la corrosion galvanique, l'inadéquation de la dilatation thermique et la distorsion. Voici des solutions pour relever ces défis :

- Corrosion galvanique: Utiliser des métaux d'apport qui sont anodiques par rapport aux deux métaux de base afin d'éviter la corrosion galvanique. Cela nécessite une sélection minutieuse des alliages qui peuvent servir d'anode sacrificielle.

- Inadéquation de la dilatation thermique: Utiliser des méthodes telles que le soudage au laser qui réduisent la chaleur, minimisant ainsi les contraintes dues aux différentes dilatations thermiques.

- Résistance et ductilité: Choisissez un métal d'apport qui soit aussi résistant et flexible que le métal plus faible à souder, tout en préservant l'intégrité du joint.

- Distorsion: Utiliser des techniques telles que le soudage TIG ou laser pour minimiser l'apport de chaleur, réduisant ainsi le risque de distorsion et préservant la précision des dimensions.

La compréhension de ces techniques et solutions permet aux soudeurs de relever efficacement les défis du soudage de métaux dissemblables, ce qui permet d'obtenir des joints durables et de haute qualité adaptés à des applications exigeantes.

Précipitation du carbure : Causes et prévention

La précipitation des carbures se produit dans l'acier inoxydable lorsque des températures élevées provoquent la formation de carbures de chrome aux joints de grains. Ce processus appauvrit les zones voisines en chrome, ce qui réduit la résistance à la corrosion et peut provoquer une corrosion intergranulaire et une fissuration par corrosion sous contrainte (SCC).

Causes de la précipitation du carbure

La précipitation du carbure est plus prononcée lorsque l'acier inoxydable est exposé à des températures comprises entre 427°C et 816°C (800°F et 1500°F), ce qui est courant pendant les processus de soudage. La durée d'exposition à ces températures critiques influe également sur l'ampleur de la formation de carbure et de l'appauvrissement en chrome, augmentant ainsi le risque de sensibilisation et la vulnérabilité à la corrosion. Les aciers inoxydables austénitiques sont particulièrement sensibles en raison de leur teneur en carbone et en chrome, qui facilite la formation de carbures de chrome.

Effets de la précipitation du carbure

Bien que le principal problème lié à la précipitation des carbures soit la réduction de la résistance à la corrosion, elle affecte également les propriétés mécaniques de l'acier inoxydable. L'affaiblissement des joints de grains peut entraîner une fissuration par corrosion sous contrainte, ce qui compromet l'intégrité structurelle du matériau.

Stratégies de prévention

Sélection des matériaux

Le choix de nuances d'acier inoxydable à faible teneur en carbone, telles que 304L ou 316L, peut réduire considérablement le risque de précipitation des carbures. Ces nuances sont moins sujettes à la sensibilisation en raison de leur teneur réduite en carbone, ce qui minimise la formation de carbures de chrome.

Techniques de soudage

L'utilisation de techniques de soudage qui minimisent l'apport de chaleur, telles que le soudage à l'arc sous protection métallique (SMAW) avec chaleur contrôlée, peut limiter l'étendue de la zone affectée thermiquement (ZAT) et réduire le risque de précipitation de carbure. Le refroidissement rapide de la zone de soudure est également bénéfique, car il permet d'éviter une exposition prolongée à des températures critiques.

Traitement thermique post-soudure (PWHT)

Le traitement thermique après soudage peut contribuer à redissoudre les carbures de chrome et à restaurer la résistance à la corrosion. Toutefois, la praticité de cette méthode doit être évaluée en fonction des exigences spécifiques de l'application.

Choisir la bonne électrode de soudage en acier inoxydable

Choisissez les électrodes en fonction des exigences spécifiques de la soudure, telles que la solidité, la résistance à la corrosion et la ductilité. Si la sélection des électrodes joue un rôle, le contrôle des paramètres de soudage et le choix des matériaux sont des facteurs clés pour prévenir la précipitation du carbure.

Exigences en matière de position de soudage et sélection des électrodes

La position dans laquelle vous soudez influe grandement sur la qualité et la solidité de la soudure. Les différentes positions nécessitent des techniques et des caractéristiques d'électrodes spécifiques pour surmonter les défis liés à la gravité, à l'accessibilité et à la gestion du bain de soudure.

Position à plat

La position de soudage à plat est la plus simple et la plus couramment utilisée. Elle permet un accès facile à la zone de soudure, une distorsion minimale et une gestion simple du bain de soudure. Les électrodes telles que E308 et E308L sont idéales pour cette position en raison de leur excellente résistance à la corrosion et de leur facilité d'utilisation. Ces électrodes garantissent une soudure lisse et homogène avec un minimum de projections.

Positions verticale et aérienne

Le soudage en position verticale et aérienne présente des défis distincts. En position verticale, il est essentiel de contrôler soigneusement le bain de soudure afin d'éviter tout écoulement vers le bas dû à la gravité. La position aérienne amplifie ces défis car la gravité affecte considérablement le bain de soudure. Les électrodes doivent garantir des soudures solides et régulières malgré l'attraction de la gravité sur le bain de soudure. Les électrodes revêtues de titane sont recommandées pour leurs performances dans des positions variables, ce qui permet aux soudeurs d'obtenir des soudures de haute qualité même dans ces scénarios difficiles.

Sélection des électrodes en fonction des exigences de soudage

Le choix de la bonne électrode est crucial pour obtenir des propriétés de soudage optimales et surmonter les difficultés spécifiques liées au soudage. Le choix dépend du type d'acier inoxydable à souder et des caractéristiques de soudage souhaitées.

Électrodes courantes en acier inoxydable

- E308/E308L: Ces électrodes sont idéales pour le soudage des aciers inoxydables au chrome 18% et au nickel 8%. L'E308L a une teneur en carbone plus faible, ce qui réduit la précipitation des carbures et améliore la résistance à la corrosion. Elles conviennent pour les positions plates et verticales.

- E309/E309L: Conçues pour le soudage de métaux différents, tels que l'acier inoxydable et l'acier au carbone. Ces électrodes offrent une solidité et une résistance à la fissuration supérieures, ce qui les rend adaptées aux positions verticales et aériennes.

- E316/E316L: Conçues pour le soudage des aciers inoxydables au chrome 18%, au nickel 12% et au molybdène 2%. Très résistantes à la corrosion par piqûres et par crevasses, ces électrodes sont polyvalentes pour diverses positions de soudage.

Stratégies axées sur les solutions

Évaluer le type d'acier inoxydable

Pour obtenir les meilleurs résultats, choisissez des électrodes adaptées au type d'acier inoxydable avec lequel vous travaillez. Il s'agit de comprendre la composition chimique et les exigences mécaniques du type d'acier inoxydable et de sélectionner des électrodes qui complètent ces caractéristiques.

Tenir compte de l'environnement de soudage

L'humidité, la température et l'accessibilité peuvent influencer la performance des électrodes pendant le soudage. Des ajustements peuvent être nécessaires pour maintenir la qualité de la soudure. Par exemple, dans les environnements humides ou à haute température, la sélection d'électrodes présentant une résistance à la corrosion et une stabilité accrues peut améliorer les performances de la soudure.

Consulter les guides techniques

Utilisez des ressources telles que les tableaux de soudage des aciers inoxydables dissemblables pour sélectionner les métaux d'apport appropriés en fonction d'applications spécifiques. Ces guides fournissent des informations précieuses sur la compatibilité des électrodes, les mesures de performance et les meilleures pratiques pour divers scénarios de soudage.

La compréhension et l'application efficace de ces facteurs permettent aux soudeurs de réaliser des soudures durables et de haute qualité dans différentes positions et avec différents types d'acier inoxydable. La sélection correcte des électrodes et le respect des exigences en matière de position de soudage sont essentiels pour obtenir des performances de soudage et une intégrité structurelle optimales.

Comparaison des types d'électrodes pour des applications spécifiques

Ce guide explore les différences entre les électrodes en acier inoxydable E308 et E308L, en soulignant leurs compositions chimiques, leurs applications et leurs avantages pour des utilisations spécifiques. La compréhension de ces distinctions peut aider à sélectionner l'électrode la mieux adaptée aux différents besoins de soudage, garantissant ainsi des soudures durables et de haute qualité.

Composition chimique et teneur en carbone

Les électrodes E308 ont une teneur en carbone plus élevée, ce qui peut entraîner la précipitation de carbure et la corrosion intergranulaire lorsqu'elles sont exposées à des températures élevées. En revanche, les électrodes E308L ont une teneur en carbone plus faible, ce qui réduit le risque de ces problèmes et améliore la résistance à la corrosion de la soudure.

Applications

L'E308 est utilisé pour le soudage général, tandis que l'E308L est préféré pour les environnements sujets à la corrosion en raison de sa faible teneur en carbone. L'E308L est donc idéal pour les applications dans les équipements de traitement chimique ou dans d'autres situations où une résistance accrue à la corrosion est cruciale.

Applications à haute température : E310 et alternatives

Les électrodes E310 sont idéales pour les composants exposés à une chaleur extrême et offrent une excellente résistance à l'oxydation. Elles conviennent au soudage de pièces telles que les composants de fours et les systèmes d'échappement. Par ailleurs, les électrodes E309 offrent de bonnes performances dans les environnements à haute température et sont efficaces pour le soudage de métaux dissemblables. Les électrodes E312 sont connues pour leur grande résistance à la traction, ce qui les rend adaptées aux applications impliquant des cycles thermiques et des contraintes mécaniques.

Tableaux comparatifs et guides visuels

Consultez notre tableau de référence rapide et notre guide visuel pour sélectionner facilement l'électrode la mieux adaptée à vos besoins de soudage spécifiques, en garantissant des performances et une durabilité optimales. Ces outils permettent d'identifier rapidement les électrodes appropriées en fonction des exigences de l'application, ce qui facilite le processus de prise de décision pour obtenir des soudures de haute qualité.

Questions fréquemment posées

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

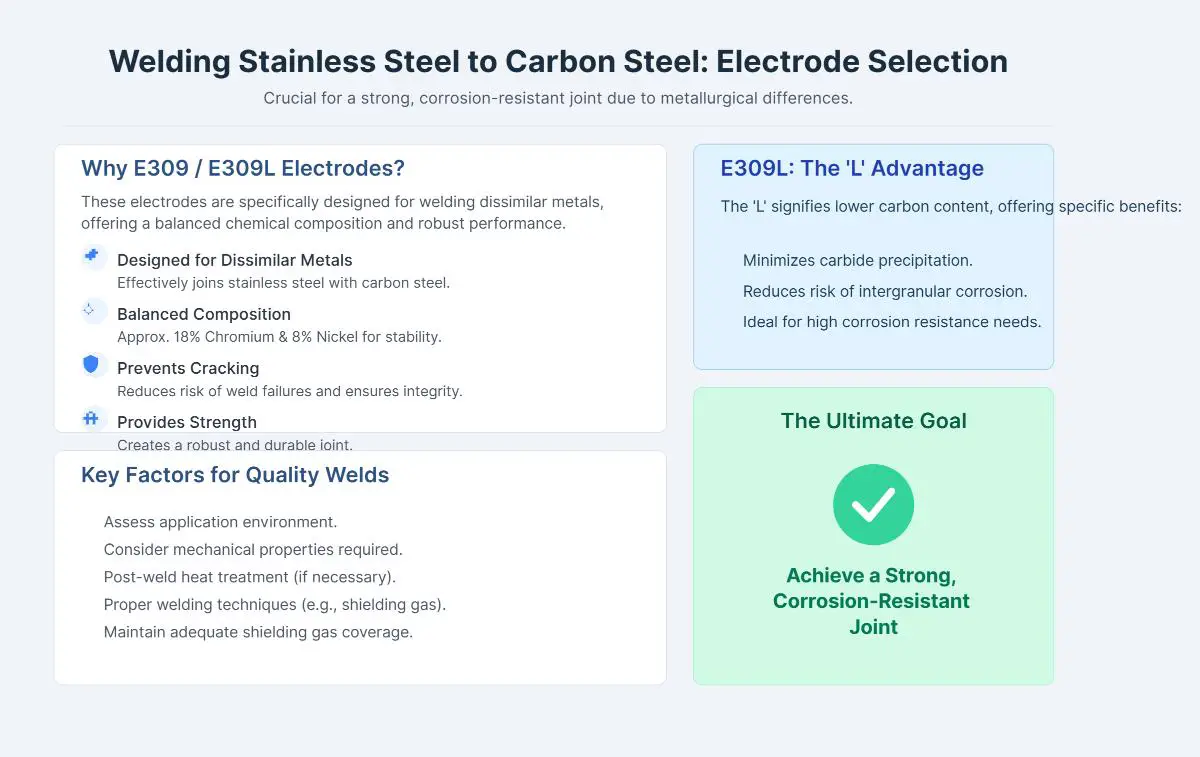

Comment choisir les électrodes pour souder l'acier inoxydable à l'acier au carbone ?

Lorsque l'on soude de l'acier inoxydable à de l'acier au carbone, il est essentiel de choisir la bonne électrode pour obtenir un joint solide et résistant à la corrosion. En raison des différences métallurgiques entre ces métaux - la résistance à la corrosion de l'acier inoxydable et l'absence de résistance à la corrosion de l'acier au carbone - les électrodes E309 ou E309L sont recommandées. Ces électrodes sont spécialement conçues pour le soudage de métaux dissemblables et offrent une composition chimique équilibrée avec environ 18% de chrome et 8% de nickel, ce qui contribue à prévenir la fissuration et à renforcer la résistance.

L'E309L, avec une teneur en carbone plus faible, minimise le risque de précipitation de carbure, ce qui le rend adapté aux environnements où la résistance à la corrosion est cruciale. En outre, l'évaluation de l'environnement d'application, la prise en compte des propriétés mécaniques et l'application éventuelle d'un traitement thermique après soudage peuvent encore améliorer la qualité de la soudure. Des techniques de soudage appropriées, telles que le maintien d'une couverture de gaz de protection adéquate, sont également essentielles pour éviter la contamination et garantir une soudure réussie.

Quelle est la différence entre les électrodes E308 et E308L ?

Les électrodes de soudage en acier inoxydable E308 et E308L diffèrent principalement par leur teneur en carbone et leurs implications pour les applications de soudage.

Les électrodes E308 ont une teneur en carbone plus élevée, ce qui peut entraîner la précipitation de carbure pendant le processus de refroidissement. Cela peut réduire la résistance à la corrosion intergranulaire, ce qui rend l'électrode E308 moins adaptée aux soudures exposées à des températures élevées ou à des environnements corrosifs. La nuance E308 est généralement utilisée pour le soudage général des aciers inoxydables austénitiques tels que les nuances AISI 301, 302, 304 et 305.

Les électrodes E308L, en revanche, ont une teneur en carbone plus faible (généralement ≤ 0,04%), ce qui réduit considérablement le risque de précipitation de carbure et améliore la résistance à la corrosion intergranulaire. L'E308L est donc idéale pour les applications nécessitant une résistance élevée à la corrosion, comme le soudage des aciers inoxydables 304L et 347, et pour les environnements impliquant des températures élevées.

Quelles électrodes permettent d'éviter les fissures dans les applications à haute température ?

Les électrodes qui empêchent les fissures dans les applications à haute température sont généralement formulées avec des compositions d'alliage et des propriétés spécifiques pour résister à la chaleur extrême tout en maintenant l'intégrité structurelle. Les principales électrodes sont les suivantes

- 308 Électrodes austénitiques: Ces électrodes sont conçues pour les environnements à haute température, jusqu'à 927°C (1700°F). Elles présentent une teneur élevée en chrome (19-21%) et en nickel (10-12%), ce qui offre une excellente résistance à la corrosion et empêche la précipitation des carbures, minimisant ainsi la fissuration par corrosion sous contrainte. Ils conviennent à des applications telles que les systèmes d'échappement et les chaudières.

- 310 Électrodes austénitiques: Idéales pour des températures encore plus élevées, jusqu'à 1 149°C, ces électrodes contiennent 25-28% de chrome et 20-22% de nickel, ce qui leur confère une résistance supérieure à l'oxydation et leur permet de rester ductiles pour résister aux fissures dues à la fatigue thermique. Elles sont couramment utilisées dans les composants de fours et les réacteurs nucléaires.

- E309L-16 Électrodes: Spécialement conçues pour le soudage de métaux dissemblables, tels que l'acier inoxydable et l'acier au carbone, ces électrodes ont une faible teneur en carbone afin de réduire la précipitation de carbure et d'améliorer la résistance aux fissures lors des cycles à haute température. Elles sont utilisées dans les échangeurs de chaleur et les tuyauteries industrielles.

Pour réduire davantage les risques de fissuration, il est essentiel d'utiliser des techniques de traitement thermique après soudage (PWHT) et de préchauffage, ainsi que des procédés de soudage à faible teneur en hydrogène, afin de préserver l'intégrité des soudures dans les applications à haute température.

Comprendre la compatibilité des électrodes avec les nuances d'acier inoxydable

Il est essentiel de comprendre la compatibilité des électrodes avec les nuances d'acier inoxydable pour obtenir une qualité et des performances de soudage optimales. Les aciers inoxydables sont classés en types austénitiques, ferritiques, martensitiques et duplex, chacun nécessitant des électrodes spécifiques.

Pour les aciers inoxydables austénitiques, tels que les types 301, 302, 304 et 305, les électrodes E308L sont couramment utilisées en raison de leur excellente résistance à la corrosion et de leurs propriétés mécaniques qui correspondent au matériau de base. Pour les applications à haute température, les électrodes E310 sont idéales, car elles offrent une résistance supérieure à l'entartrage.

Lors du soudage de métaux dissemblables ou d'aciers inoxydables à forte teneur en nickel, il est préférable d'utiliser les électrodes E309L. Ces électrodes offrent une ductilité de soudure accrue et minimisent la fissuration, ce qui les rend appropriées pour assembler l'acier inoxydable à l'acier au carbone ou à d'autres métaux.

Pour garantir la compatibilité des électrodes, il convient de faire correspondre leur composition à la teneur en chrome et en nickel du matériau de base. Tenez compte des conditions d'utilisation, telles que la température et l'environnement, pour sélectionner des électrodes qui conservent la résistance à la corrosion et les propriétés mécaniques souhaitées. La consultation de tableaux de soudage peut également guider le processus de sélection pour les projets de mélange d'acier inoxydable, garantissant des soudures durables et résistantes à la corrosion.

Solutions pour le soudage de métaux dissemblables sans fissures

Pour souder des métaux différents sans fissures, comme l'acier inoxydable à l'acier au carbone, il est essentiel de choisir la bonne électrode et de gérer les pratiques de soudage.

Pour le choix des électrodes, les électrodes E309 ou E309L sont recommandées en raison de leur teneur élevée en chrome et en nickel, qui amortissent les effets de dilution et maintiennent les niveaux nécessaires de ces éléments pour empêcher la formation de fissures. Ces électrodes contribuent à atténuer le risque de formation de zones martensitiques dures susceptibles de provoquer des fissures.

Pour optimiser la chimie de la soudure et prévenir la corrosion, il faut utiliser des techniques de dilution de précision. Cela implique de limiter l'apport de chaleur et d'utiliser des électrodes plus petites pour minimiser le mélange des métaux de base. En outre, l'application d'une technique de beurrage avec l'agent d'apport E309L du côté de l'acier au carbone avant le soudage final peut réduire davantage la dilution.

La prévention de la corrosion intergranulaire est également essentielle. L'utilisation d'électrodes à faible teneur en carbone, comme les électrodes E308L ou E309L, réduit le risque de précipitation des carbures dans les zones affectées par la chaleur. Le traitement thermique après soudage peut également être utile en recuisant la soudure pour dissoudre les carbures formés pendant le soudage.

Les meilleures pratiques consistent à contrôler les températures de préchauffage pour réduire les taux de refroidissement et à maintenir des températures d'interpassage appropriées pour éviter les distorsions. L'utilisation de mélanges de gaz de protection tels que 98% Argon avec 2% Oxygène pour le GTAW permet de stabiliser les arcs et de minimiser l'oxydation.

En alignant la chimie des électrodes sur la dynamique de dilution et en utilisant ces pratiques de soudage, il est possible de réaliser des soudures sans fissures entre des métaux dissemblables.

Comparaison des types d'électrodes pour des applications spécifiques

Lorsque l'on compare des électrodes de soudage en acier inoxydable pour des applications spécifiques, il est essentiel de faire correspondre les propriétés de l'électrode aux exigences de la soudure. Les électrodes E308 et E308L sont les meilleures pour le soudage général des aciers inoxydables 18-8, car elles offrent une excellente résistance à la corrosion, la faible teneur en carbone de l'électrode E308L empêchant la précipitation des carbures. Les électrodes E309 et E309L sont conçues pour le soudage de métaux dissemblables, comme l'assemblage d'acier inoxydable et d'acier au carbone, et sont appréciées pour leur solidité et leur résistance aux fissures dans les environnements à haute température. Les électrodes E316 et E316L offrent une résistance accrue à la corrosion par piqûres et par crevasses, idéale pour les applications marines et de traitement chimique, l'électrode E316L étant préférée pour sa résistance supérieure à la corrosion intergranulaire. Les électrodes E310 excellent dans les applications à haute température, telles que la fabrication de fours, en raison de leur capacité à résister à la chaleur extrême. Le choix de la bonne électrode implique de prendre en compte des facteurs tels que la compatibilité chimique, la position de soudage et les conditions environnementales afin de garantir des soudures robustes et durables.