I. Processus de sélection des variateurs

Lors de la sélection d'une transmission par chaîne dentée, la combinaison de la chaîne et du pignon doit être choisie pour répondre au mieux aux exigences. Dans la plupart des cas, il s'agit d'un processus en plusieurs étapes. La première étape consiste à connaître l'espace d'installation de la chaîne et du pignon, ainsi que les exigences en matière de charge de travail et de vitesse.

En général, pour une condition de travail donnée, il existe plus d'une combinaison de taille de chaîne et de pignon. Il est donc préférable d'envisager deux ou trois plans alternatifs et de prendre en compte d'autres facteurs importants, tels que le coût, l'utilisation des stocks et la durée de vie prévue.

La plupart des fabricants de chaînes fournissent des manuels de sélection des transmissions et une assistance technique pour aider les utilisateurs à choisir leurs produits. Certains proposent également des programmes informatiques pour simplifier le processus de sélection. Lorsque l'entraînement choisi implique des dépenses importantes ou fonctionne dans des conditions anormales et extrêmes, il est essentiel de consulter le fabricant de la chaîne pour obtenir de l'aide.

II. Pas de la chaîne

D'une manière générale, les chaînes à petit pas fonctionnent en douceur à des vitesses élevées. Les chaînes à grand pas transmettent un couple plus important, mais à des vitesses plus faibles.

III. Largeur de la chaîne

La puissance nominale des chaînes dentées est exprimée en termes de valeur de puissance de la largeur unitaire de la chaîne. Pour un pas donné, l'augmentation de la largeur de la chaîne accroît la résistance de la chaîne. La puissance nominale augmente, tout comme le coût. Lorsque plusieurs largeurs de chaîne répondent aux exigences spécifiées, la chaîne ayant la plus petite largeur est généralement choisie pour réduire les coûts. Toutefois, l'augmentation de la largeur de la chaîne peut rendre la transmission plus fiable et plus résistante aux chocs.

IV. Facteur "conditions de travail

Le tableau 1 présente les facteurs de condition de travail. Les facteurs de condition de travail sont utilisés pour caractériser les caractéristiques de charge de la source d'énergie et de l'équipement entraîné. Lors de la sélection d'une transmission par chaîne dentée, le facteur de condition de travail approprié doit être utilisé pour obtenir des performances de transmission et une durée de vie satisfaisantes. Une mauvaise utilisation des facteurs de condition de fonctionnement peut entraîner une détérioration prématurée du dispositif d'entraînement.

Tableau 1 Facteurs liés aux conditions de travail

| Application | Type de moteur principal | ||

| A | B | ||

| Mélangeur | Entièrement hydraulique | 1.1 | 1.3 |

| Hydraulique, densité variable | 1.2 | 1.4 | |

| Équipement de boulangerie | Mélangeur de pâte | 1.2 | 1.4 |

| Matériel de brassage et de remplissage | Machine d'embouteillage | 1 | 1.2 |

| Chaudières, ustensiles de cuisine, cuves à moût | 1 | 1.2 | |

| Entartrage de la trémie (démarrage fréquent) | 1.2 | 1.4 | |

| Machines pour la fabrication de briques et de poteries | Alimentateur à vis, table de coupe | 1.3 | 1.5 |

| Machine à briques, presse à sec, granulateur | 1.4 | 1.6 | |

| Machines de mélange, d'agitation et de laminage | 1.4 | 1.6 | |

| Centrifugeuse | 1.4 | 1.6 | |

| Compresseur | Centrifuges et rotatifs | 1.1 | 1.3 |

| Réciproque (1 cylindre ou 2 cylindres) | 1.6 | 1.8 | |

| Réciproque (3 cylindres ou plus) | 1.3 | 1.5 | |

| Grue | Mécanisme de levage principal (charge moyenne) | 1.2 | 1.4 |

| Mécanisme de levage principal (charge lourde) | 1.4 | 1.6 | |

| Broyeur | Broyeur à billes, machine à rouleaux, concasseur à mâchoires | 1.6 | 1.8 |

| Drague | Mécanismes de transport, tambours de levage | 1.4 | 1.6 |

| Pinces, écrans | 1.6 | 1.8 | |

| Ventilateurs et soufflantes | Centrifuge, hélice, type de pale | 1.3 | 1.5 |

| Soufflerie à déplacement positif | 1.5 | 1.7 | |

| Machines à moudre le grain | Criblage, purification, séparateurs | 1.1 | 1.3 |

| Broyeurs et broyeurs à marteaux | 1.2 | 1.4 | |

| Broyeur à rouleaux | 1.3 | 1.5 | |

| Générateurs et excitateurs | 1.2 | 1.4 | |

| Machines-outils | Aléseuses, fraiseuses | 1.1 | 1.3 |

| Meuleuses, tours, perceuses | 1 | 1.2 | |

| Mélangeurs, sécheurs Yankee | 1.3 | 1.5 | |

| Calandres, séchoirs, machines à papier | 1.2 | 1.4 | |

| Couteaux, enrouleurs | 1.5 | 1.7 | |

| Machines à éplucher, machines | 1.6 | 1.8 | |

| Machines d'impression | Machines d'impression typographique, machines d'impression lithographique, machines de pliage | 1.2 | 1.4 |

| Machines à rainer, machines à découper le papier, presses rotatives d'imprimerie | 1.1 | 1.3 | |

| Machines d'impression de magazines et de journaux | 1.5 | 1.7 | |

| Pompes | Pompes centrifuges, pompes à engrenages, pompes à cames, pompes à palettes | 1.2 | 1.4 |

| Pompes à boues | 1.6 | 1.8 | |

| Pompe pour pipeline | 1.4 | 1.6 | |

| Pompe à piston (1 ou 2 cylindres) | 1.6 | 1.8 | |

| Pompe à piston (plus de 3 cylindres) | 1.3 | 1.5 | |

| Machines pour le caoutchouc et le plastique | Calandre, machine à rouler, machine à fabriquer des tuyaux, machine à laminer les câbles de pneus | 1.5 | 1.7 |

| Mélangeur de Banbury | 1.5 | 1.7 | |

| Mélangeur | 1.6 | 1.7 | |

| Extrudeuse | 1.5 | 1.8 | |

| Machine de criblage | Cône, rotatif | 1.2 | 1.4 |

| Rotatif, gravier, pierre, type vibrant | 1.5 | 1.7 | |

| Alimentateur automatique de charbon | 1.1 | 1.3 | |

| Industrie textile | Cadre en toile de jute, calandre, métier à tisser | 1.1 | 1.3 |

Moteur principal de type A : transmission hydraulique pour moteurs à combustion interne, convertisseurs de couple, moteurs électriques, turbines ou moteurs hydrauliques.

Machine motrice de type B : transmission mécanique pour moteurs à combustion interne.

V, nombre de dents du pignon

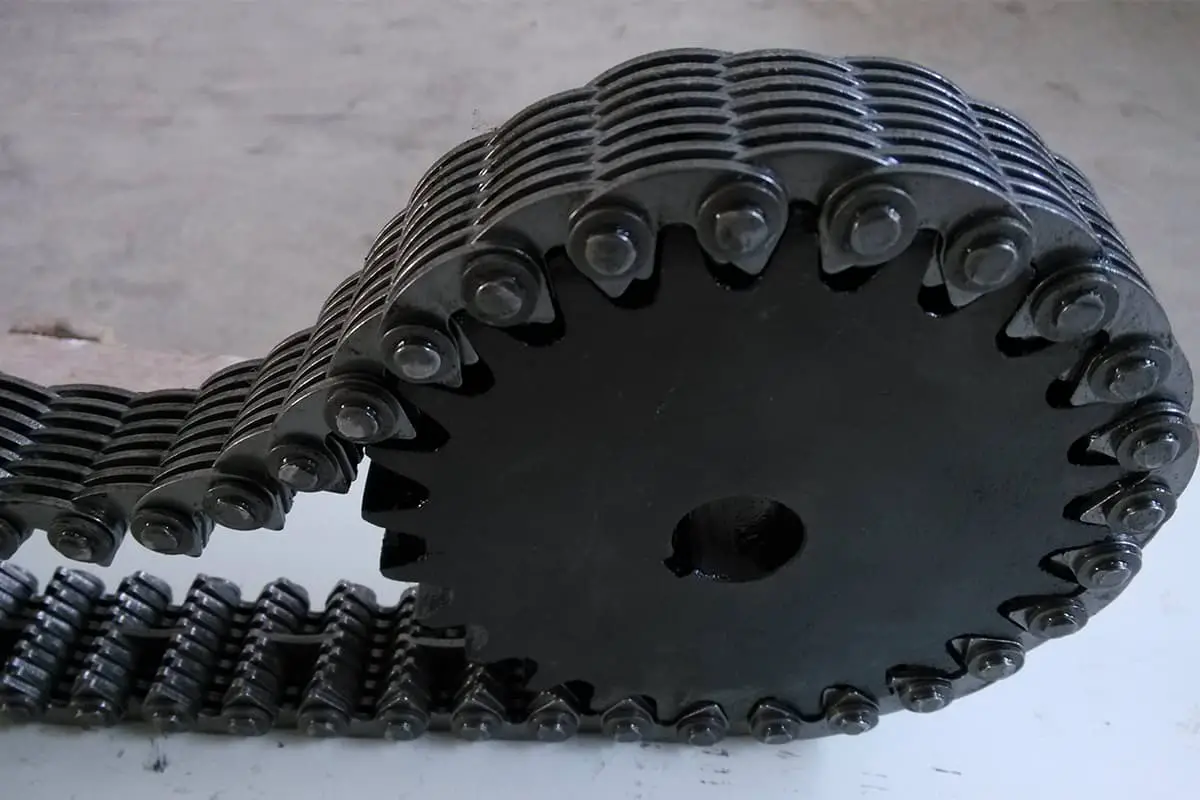

Pour garantir la longévité de la transmission et la fluidité du fonctionnement, le pignon doit comporter au moins 21 dents. L'utilisation de pignons Le fait d'avoir moins de dents dans la transmission peut augmenter les vibrations et le bruit en raison de l'effet polygonal. Chaque moyeu de pignon doit avoir un diamètre suffisant pour usiner le trou et la rainure de clavette de l'arbre d'assemblage. Le tableau 2 indique les diamètres maximums recommandés pour les pignons à chaîne standard de 33 dents ou moins.

Les pignons à chaîne dentée ANSI ne doivent pas avoir moins de 12 dents, et le nombre de dents sur les grands pignons ne doit généralement pas dépasser 120 dents.

Après l'usure de la chaîne dentée, le pas réel augmente, plaçant la chaîne sur un cercle primitif plus grand sur les dents de la roue. Lorsque l'allongement est trop important, la chaîne peut commencer à sauter ou à tomber, ce qui endommage la chaîne et le pignon. L'allongement maximal admissible (%) de la chaîne est de 200/N, où N est le nombre de dents du grand pignon.

Tableau 2 Diamètre de trou maximum pour les pignons de chaîne à denture standard (unité : pouce)

| Nombre de dents | Trou avec rainure de clavette standard Pas de la chaîne | ||||||

3/8 | 1/2 | 5/8 | 3/4 | 1 | 11/2 | 2 | |

| 17 | 7/8 | 13/8 | 13/4 | 21/16 | 23/4 | 41/8 | 51/4 |

| 19 | 11/4 | 15/8 | 2 | 23/8 | 31/4 | 43/4 | 6 |

| 21 | 15/16 | 17/8 | 25/16 | 23/4 | 33/4 | 51/2 | 7 |

| 23 | 11/2 | 21/8 | 25/8 | 31/4 | 41/4 | 61/2 | 73/4 |

| 25 | 13/4 | 23/8 | 215/16 | 35/8 | 43/4 | 73/8 | 87/8 |

| 27 | 17/8 | 25/8 | 31/4 | 315/16 | 55/16 | 77/8 | 95/8 |

| 29 | 21/16 | 213/16 | 35/8 | 43/8 | 59/16 | 9 | 105/8 |

| 31 | 21/8 | 31/16 | 313/16 | 41/2 | 65/16 | 915/16 | 111/8 |

| 33 | 25/16 | 31/4 | 41/4 | 415/16 | 615/16 | 1011/16 | 123/8 |

VI. Traitement de durcissement des dents de pignon

Pour maximiser la durée de vie de la transmission, les dents du pignon doivent être trempées. Toutefois, dans certains cas, par exemple lorsque le pignon est de grande taille, avec plus de 50 dents, et que la charge et la vitesse sont faibles, des dents non trempées peuvent également offrir une bonne durée de vie.

VII. Angle d'enroulement de la chaîne du petit pignon

Pour garantir un engagement normal et éviter que la chaîne ne saute, l'angle d'enroulement de la chaîne du petit pignon doit être d'au moins 120°. Si le rapport de transmission est égal ou inférieur à 3:1, cette exigence est naturellement satisfaite. L'angle d'enroulement de la chaîne est calculé à l'aide de la formule ci-dessous.

A=180°-2arcsin[(D-d)/2C]

Où

- A est l'angle d'enroulement de la chaîne (°) ;

- D est le diamètre du grand pignon (en pouces) ;

- d est le diamètre du petit pignon (en pouces) ;

- C est l'entraxe (en pouces).

VIII. Rapport d'entraînement

Le rapport d'entraînement d'une chaîne dentée peut atteindre 12:1, mais un rapport d'entraînement inférieur à 8:1 est généralement plus économique et plus pratique. Les rapports supérieurs nécessitent souvent une transmission à deux étages.

IX. Longueur de la chaîne

Le nombre total de maillons de la chaîne doit être pair. Si le nombre de maillons est impair, il faut utiliser un maillon de transition, ce qui réduit la capacité de transmission et augmente le coût. Les différents types et largeurs de chaînes dentées ne peuvent pas utiliser de maillons de transition.

X. Distance du centre de l'essieu

Si l'entraxe n'est pas prédéterminé, il est préférable de veiller à ce que l'angle d'enroulement du petit pignon soit d'au moins 120°, ou de prendre la valeur minimale en fonction d'autres conditions d'application pratiques. En effet, pour un rapport de transmission donné, un entraxe plus court nécessite une chaîne plus courte, ce qui permet de réduire le nombre de pièces d'usure et de diminuer les coûts. Un entraxe plus long implique une chaîne plus longue, qui peut provoquer des vibrations et accélérer l'usure, ce qui rend la maintenance plus difficile.

XI. Distance minimale entre les centres

L'entraxe minimum doit garantir que les deux pignons n'interfèrent pas et doit permettre à l'angle d'enroulement de la chaîne du petit pignon d'atteindre 120°. Pour éviter que les pignons n'interfèrent, l'entraxe doit être supérieur à la somme des rayons des cercles extérieurs des deux pignons. Si le rapport de transmission est de 3:1 ou moins, l'entraxe peut être aussi grand que nécessaire et le petit angle d'enroulement de la chaîne des pignons sera conforme à la norme. Pour les rapports de transmission plus importants, l'angle d'enroulement de la chaîne doit être calculé à l'aide de la formule mentionnée plus haut lors du choix de l'entraxe.

XII, distance centrale pratique

En règle générale, l'entraxe ne doit pas dépasser la longueur de 60 maillons de la chaîne. Si l'entraxe est trop grand, l'affaissement de la chaîne sera excessif.

XIII, Entraxe réglable

L'entraxe doit être réglable dans la mesure du possible, afin que la chaîne puisse être retendue après usure pour assurer une transmission normale. Une estimation du réglage nécessaire pour une transmission donnée consiste à multiplier le taux d'allongement maximal admissible par l'entraxe initial, et à effectuer le réglage aussi près que possible de la longueur de deux maillons de la chaîne.

XIV, distance centrale fixe

Lorsque l'entraxe ne peut être que fixe et qu'il n'est pas possible d'utiliser des dispositifs de tension tels que des roues de tension de chaîne ou d'autres méthodes, il est particulièrement important de maintenir une tension appropriée dans la chaîne lors de la conception de l'entraînement. Une pratique courante consiste à contrôler strictement la longueur de la chaîne et l'entraxe des pignons utilisés. Parfois, les fabricants de chaînes recommandent d'augmenter légèrement l'entraxe précis pour s'assurer que la chaîne a la bonne tension après un bref essai.

Lors de l'utilisation de chaînes, il est généralement conseillé de choisir une chaîne plus large que nécessaire, ce qui permet de réduire efficacement la tension sur les charnières de la chaîne, de diminuer le taux d'usure et de prolonger la durée de vie de la transmission à entraxe fixe. Pour les transmissions à entraxe fixe, des recommandations spécifiques peuvent être demandées aux fabricants de chaînes.

XV, Chaîne Sag Space

Lorsque la chaîne s'use et s'allonge, l'affaissement du côté mou de la chaîne augmente. Il est nécessaire de s'assurer qu'il y a suffisamment d'espace autour du dispositif d'entraînement pour compenser l'usure.

XVI, Pignon de chaîne

Pour maintenir une tension correcte de la chaîne, il est possible d'utiliser un galet tendeur ou un dispositif de tension à patin sur le côté détendu de la chaîne. Le tendeur doit être installé à l'intérieur de l'entraînement, tandis que le sabot doit être installé à l'extérieur. Avant d'utiliser un tendeur à patin, il faut s'assurer que la chaîne à pignons utilisée est compatible. De nombreuses chaînes à pignons n'ont pas de conception "backbend", ce qui peut endommager gravement le patin.

XVII, Dispositif d'entraînement

Les dispositifs d'entraînement courants ont été présentés dans les articles précédents.

1. Entraînement à vitesse variable

Lorsque l'entraînement fonctionne dans une certaine plage, il est nécessaire de s'assurer que la chaîne a la capacité de fonctionner sous une charge et une vitesse maximales. Parfois, le cycle de charge (le pourcentage de temps de travail sous différentes charges et vitesses) est très clair, et il doit être pris en compte pour les exigences de durée de vie attendue de la chaîne avant de la sélectionner définitivement.

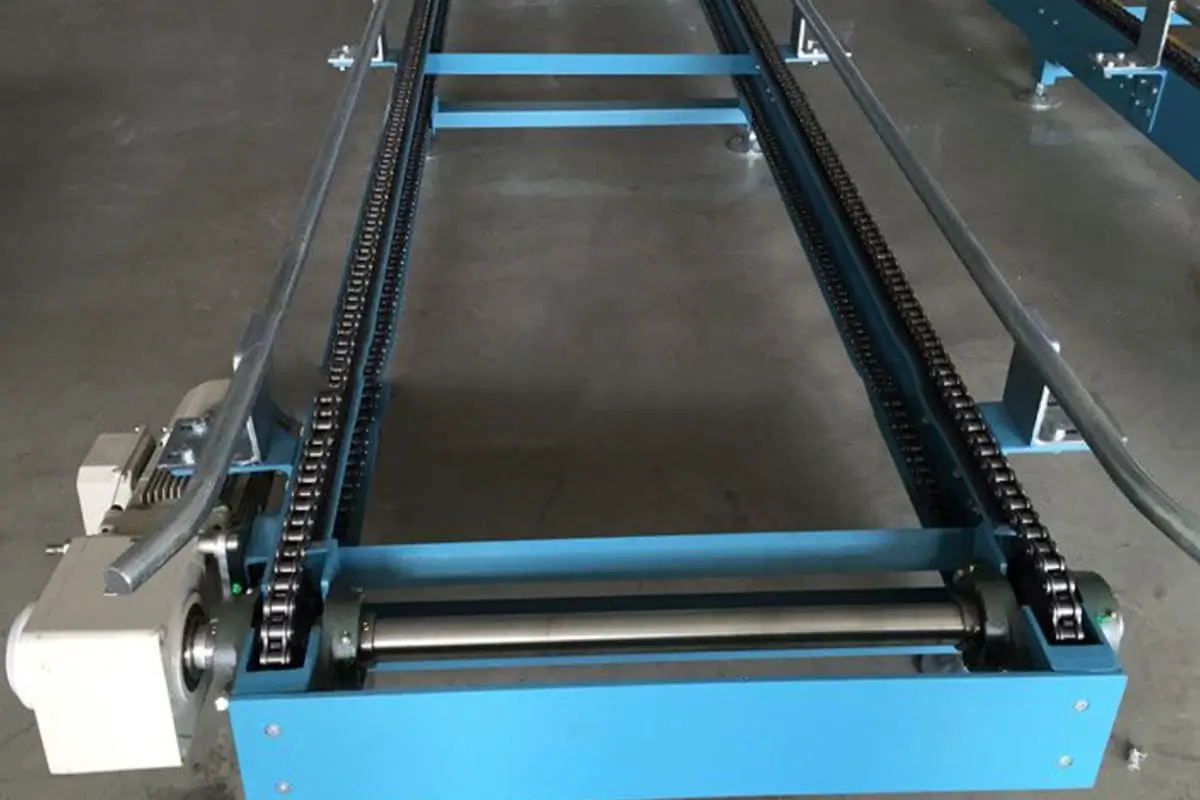

2. Pignons d'entraînement multiples

Lorsqu'il y a plusieurs pignons entraînés (voir la figure ci-dessous), on utilise souvent des chaînes à pignons double face, qui peuvent entraîner des pignons des deux côtés de la chaîne. Les chaînes à pignons double face se présentent sous différentes formes et il convient de consulter les fabricants de chaînes lors de la conception d'entraînements par chaîne à pignons double face.