I. Cintrage manuel des profilés et des tuyaux

En raison de leur grande résistance à la flexion, les profilés ne sont pas faciles à plier. Ils sont donc généralement pliés manuellement à l'aide d'une méthode de chauffage.

1. Courbe de recuit de l'acier plat

Le cintrage de l'acier plat s'effectue généralement selon les étapes et méthodes suivantes :

(1) Fabrication du moule

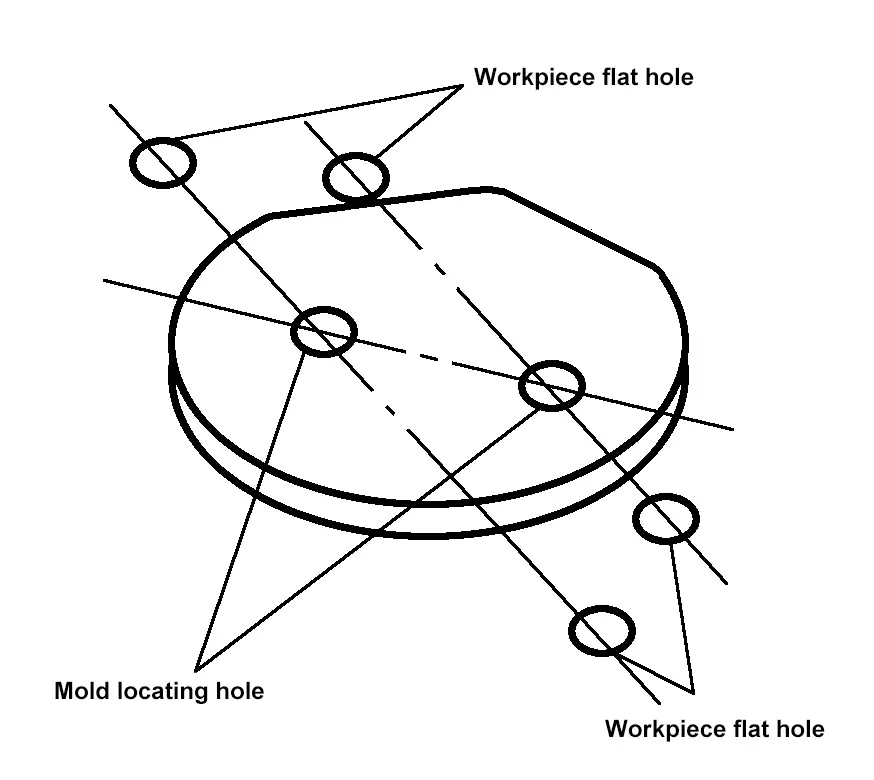

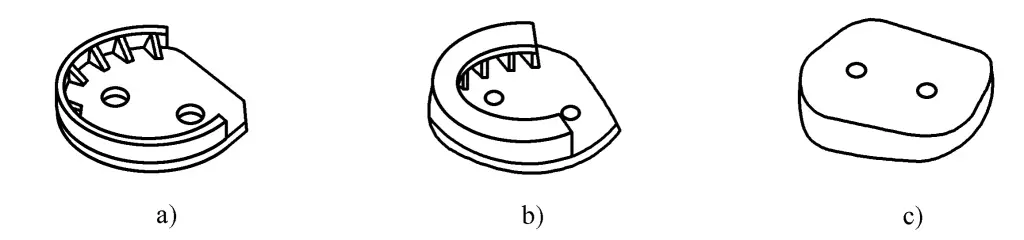

Le moule pour le cintrage à chaud de l'acier plat est généralement constitué d'une plaque d'acier, son épaisseur peut être égale ou légèrement supérieure à celle de la pièce, et le diamètre de l'arc du moule peut être égal au diamètre intérieur de la pièce. Le moule pour le cintrage d'anneaux en acier plat ne doit pas former un cercle complet, mais environ 2/3 d'un cercle complet, comme le montre la figure 4-15, ce qui facilite la mise en place et le retrait de la pièce à usiner pendant le cintrage.

La position et la taille des trous pour la fixation du moule sur la plate-forme doivent être déterminées après que la position du moule sur la plate-forme a été fixée, en fonction de la position et de la taille des trous sur la plate-forme.

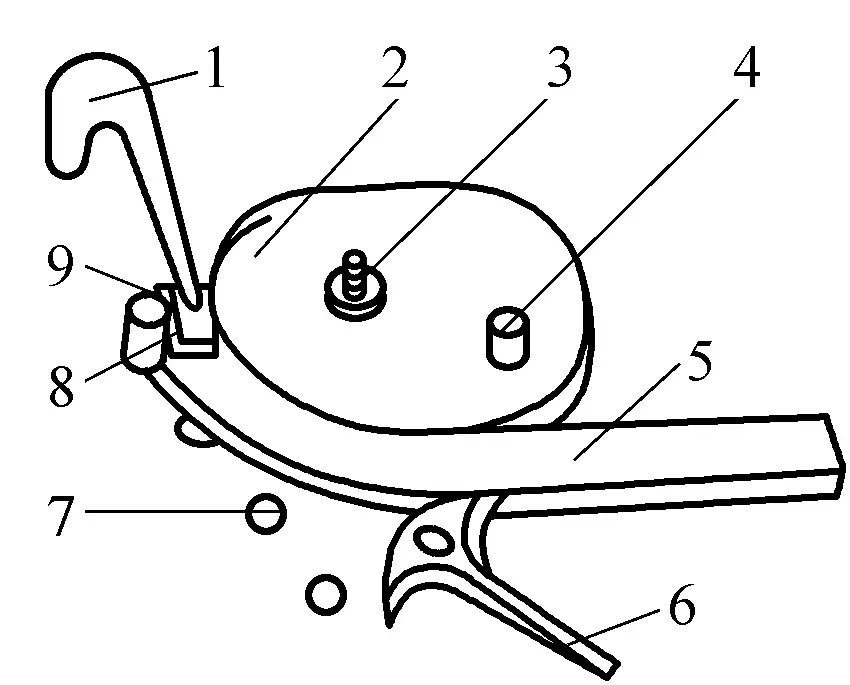

(2) Pliage

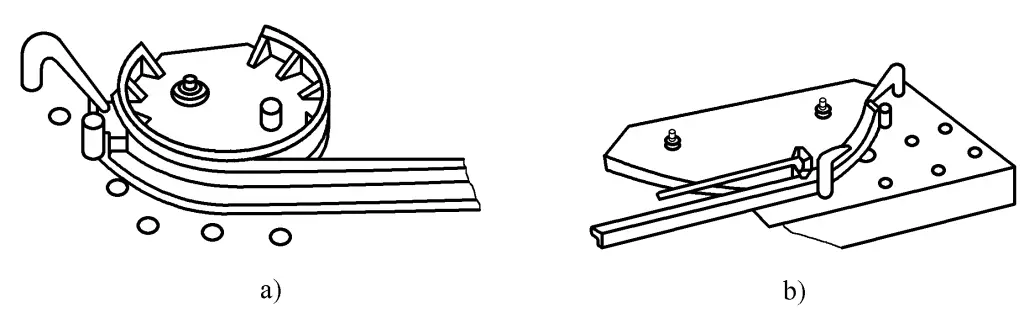

Placez une extrémité de l'acier plat chauffé contre le moule, serrez-le avec une cale conique et une pince à corne de bélier, puis insérez la cintreuse dans la position appropriée pour effectuer le cintrage, comme le montre la figure 4-16. Chaque chauffage ne doit pas être plié trop longtemps pour éviter de plisser l'acier plat ou de provoquer un durcissement du matériau en raison de la basse température. Pour les pièces de plus grande taille, le pliage doit être effectué par sections.

1-Pince de corne de bélier

2-Moule

3-Boulon de verrouillage

Cale de 4 pneus

5-Matériau en acier plat

6-Bender

Trou de 7 plates-formes

8-Coin de serrage

9-Plaque d'écartement

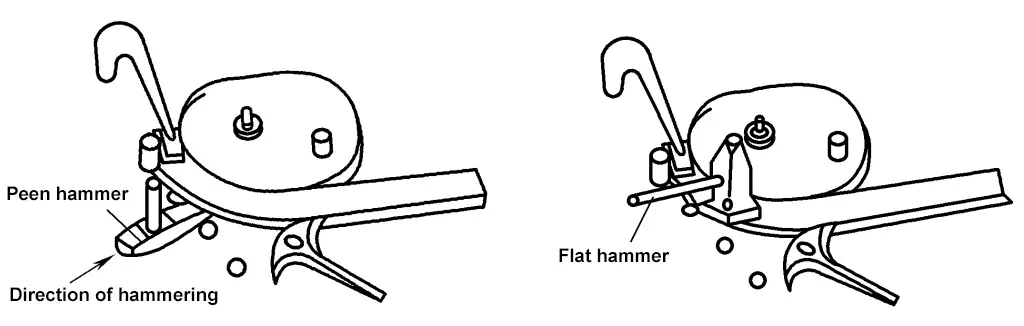

(3) Mise à niveau

Après chaque section de recuit, avant de retirer les pinces, utilisez un marteau plat pour niveler d'abord l'intérieur de l'acier plat, puis l'extérieur, de manière à ce que l'épaisseur à l'intérieur et à l'extérieur soit à peu près égale et pour éviter toute déformation importante pendant le processus de refroidissement après le démoulage, comme le montre la figure 4-17.

2. Cintrage de l'acier angulaire

Le cintrage de l'acier angulaire implique également les processus de fabrication de moules, de cintrage et d'aplatissement.

Les moules pour le cintrage de l'acier angulaire sont généralement soudés à partir de plaques d'acier, et leurs formes dépendent de la nature du cintrage, interne ou externe, comme le montre la figure 4-18. En raison de la section transversale asymétrique de l'acier angulaire, la contraction des côtés intérieur et extérieur pendant le refroidissement après le cintrage est inégale, ce qui entraîne des changements dans la forme et la taille de la pièce.

Par conséquent, le diamètre du moule doit être augmenté de manière appropriée lors du cintrage externe de l'acier angulaire ; le diamètre du moule doit être réduit de manière appropriée lors du cintrage interne. Les valeurs d'augmentation ou de réduction du diamètre du moule peuvent être sélectionnées conformément au tableau 4-1. Les autres exigences relatives aux moules de cintrage de l'acier angulaire sont les mêmes que celles des moules de cintrage de l'acier plat.

a) Moule de cintrage en acier d'angle extérieur soudé

b) Moule de cintrage en acier d'angle interne soudé

c) Moule fabriqué à partir d'une plaque d'acier entière

Tableau 4-1 Dimensions des moules de pliage à chaud pour l'acier angulaire

| Courbe interne/mm | Courbe extérieure/mm | ||

| Diamètre du gabarit | Réduction du diamètre de l'outil pneumatique | Diamètre du gabarit | Diamètre de l'outil pneumatique Taille de l'élargissement |

| <300 | <10 | <900 | 3~5 |

| 900 ~ 1400 | 10 ~15 | 900 ~1400 | 6 ~10 |

| 1500 ~10000 | 15 ~20 | 1500 ~10000 | 15 |

| >10000 | 25 | >10000 | 20 |

Lors du pliage de l'acier angulaire, il faut d'abord serrer rapidement une extrémité de l'acier angulaire chauffé sur l'outil pneumatique, puis plier tout en martelant la partie ridée de la surface de l'acier angulaire jusqu'à ce que la section de l'acier angulaire à plier soit complètement ajustée à l'outil pneumatique, comme illustré à la figure 4-19. Le pliage de l'acier angulaire doit également être effectué dans la plage de température du pliage à chaud de l'acier.

a) Coude extérieur en acier angulaire

b) Coude intérieur en acier angulaire

Après le pliage, il est également nécessaire d'utiliser une masse et un marteau plat pour le redresser, afin que la forme et la précision dimensionnelle de la pièce répondent aux exigences.

3. Cintrage de tuyaux

Manuel cintrage de tuyaux est généralement utilisé pour cintrer des pièces uniques ou de petits lots de tuyaux. Les étapes et les méthodes du cintrage manuel de tuyaux sont les suivantes :

(1) Remplissage de sable

Avant le cintrage manuel, du sable doit être versé à l'intérieur du tuyau pour éviter la déformation de la section du tuyau. Pour les tuyaux en métal non ferreux, des substances à faible point de fusion, telles que la colophane et l'aluminium, peuvent être remplies et retirées après le cintrage. Le sable doit être pur, propre et sec, et ses particules doivent généralement être inférieures à 2 mm. Le sable rempli à l'intérieur du tuyau doit être compact, c'est pourquoi il est martelé pendant le remplissage. Les extrémités du tuyau sont fermées hermétiquement avec des bouchons en bois ou scellées avec des plaques d'acier.

(2) Marquage

Pour le cintrage à chaud des tuyaux, la longueur de la partie chauffante doit être marquée. En général, la position centrale de la pièce à cintrer est prédéterminée en fonction de la taille du dessin, et à partir de là, la longueur de cintrage est mesurée des deux côtés du tuyau, plus la marge pour le diamètre du tuyau, ce qui correspond à la longueur à chauffer.

(3) Chauffage

Les tuyaux peuvent être chauffés en utilisant du charbon de bois, du gaz ou de l'huile lourde comme combustible. Le charbon ordinaire ne convient pas pour chauffer les tuyaux, car il contient beaucoup de soufre, qui peut pénétrer dans l'acier à des températures élevées, détériorant ainsi la qualité de l'acier. La température de chauffage est d'environ 950°C, et elle est maintenue pendant un certain temps pour amener le sable à l'intérieur du tuyau à la même température.

(4) Pliage

Les tuyaux de petit diamètre peuvent être cintrés sur un moule à rainure semi-circulaire à l'aide d'un levier, tandis que les tuyaux de grand diamètre peuvent être cintrés sur une plate-forme à l'aide d'un treuil électrique. Lorsqu'il y a plusieurs coudes, il faut commencer le cintrage à partir du coude situé à l'extrémité du tuyau, dans l'ordre. Pendant le cintrage, de l'eau peut être pulvérisée sur la paroi extérieure pour éviter que la paroi du tuyau ne devienne trop fine. La pulvérisation d'eau pour le refroidissement permet également d'ajuster le degré de cintrage. Si l'intérieur du tuyau est refroidi par pulvérisation d'eau, le métal de l'intérieur se contracte, ce qui augmente le degré de cintrage ; de même, si la paroi extérieure est aspergée d'eau, le degré de cintrage diminue.

II. Chauffage mécanique de la tuyauterie Cintrage et formage

Lors du cintrage mécanique des tubes avec chauffage, les méthodes comprennent le chauffage à moyenne fréquence et le chauffage à la flamme, qui sont présentés ci-dessous respectivement.

1. Cintrage par chauffage à moyenne fréquence

Le cintrage par chauffage à moyenne fréquence consiste à placer une bobine d'induction à moyenne fréquence autour de l'ébauche de tuyau, à utiliser le courant d'induction à moyenne fréquence pour chauffer localement l'ébauche à la température élevée requise, puis à cintrer la partie chauffée et à pulvériser immédiatement de l'eau pour la refroidir après le cintrage, ce qui permet d'obtenir les pièces de tuyau cintrées souhaitées.

Le cintrage par chauffage à moyenne fréquence nécessite un équipement spécialisé pour les machines de cintrage par chauffage électrique à induction à moyenne fréquence. En fonction de la méthode d'application du couple de cintrage par la cintreuse, on distingue le cintrage par traction et le cintrage par poussée.

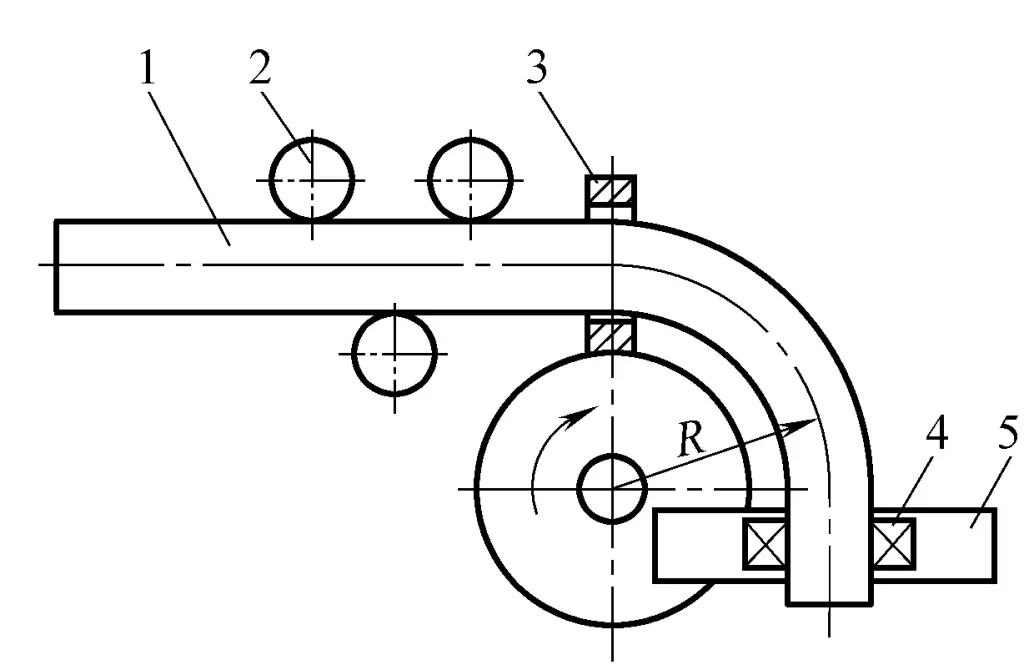

(1) Cintrage par traction Cintrage à moyenne fréquence

La figure 4-20 est un diagramme schématique du cintrage par traction à moyenne fréquence. La bobine d'induction à moyenne fréquence 3 est située sur l'axe de rotation et fait passer un courant à moyenne fréquence à travers la bobine, générant ainsi un champ magnétique alternatif, et le courant induit causé par le champ magnétique alternatif dans l'ébauche de tuyau chauffe l'ébauche de tuyau.

L'ébauche de tuyau 1 passe à travers la bobine d'induction, une extrémité est fixée sur le bras rotatif 5 avec un mandrin 4, et l'autre extrémité est placée librement sur le rouleau de support ou le banc de la machine. Trois rouleaux de support 2 sont utilisés pour déterminer la position axiale de l'ébauche de tube, afin de maintenir l'ébauche de tube concentrique avec la bobine d'induction et le mandrin.

1-Pipe Blank

2-Rouleau de support

3-Bobine d'induction

4-Chuck

Bras pivotant à 5 branches

L'ébauche de tuyau située derrière la zone de cintrage est refroidie à l'eau par un dispositif annulaire monté sur la bobine d'induction après le chauffage et le cintrage, ce qui confère au tuyau cintré une rigidité suffisante pour maintenir une section transversale parfaitement circulaire. Pendant le fonctionnement, la bobine d'induction chauffe localement l'ébauche de tuyau à 800~1200°C, puis le moteur entraîne le bras pivotant qui tourne à travers le réducteur, tirant et courbant l'ébauche de tuyau pour lui donner sa forme.

Le cintrage par étirage permet de cintrer des rayons plus petits (minimum rayon de courbure R=1.3D, alors que les cintreuses à froid générales sont 1.5D), et la qualité des tubes cintrés est meilleure.

L'angle de cintrage du tube peut être contrôlé avec précision en arrêtant la rotation du bras pivotant et le chauffage de la bobine d'induction à temps grâce à des interrupteurs de fin de course. Le rayon de courbure est déterminé par la position du mandrin sur le bras pivotant, et la position du mandrin peut être ajustée sur le tube. La température de chauffage et la largeur de la zone de chauffage peuvent être contrôlées en modifiant la taille du courant, la vitesse de cintrage, la quantité d'eau pulvérisée et en sélectionnant le diamètre de la bobine d'induction. Le courant et le diamètre de la bobine d'induction sont principalement sélectionnés en fonction du diamètre de l'ébauche du tube.

Si le courant est trop élevé, le revêtement du tuyau fondra ; s'il est trop faible, le chauffage est insuffisant. Lorsque le diamètre de la bobine d'induction est trop grand, l'efficacité thermique est faible ; lorsqu'il est trop petit, l'écart entre la bobine et la paroi du tuyau est faible, l'ajustement est médiocre et l'opération n'est pas pratique. Lorsque le rayon de courbure est grand, la déformation est faible et la vitesse de courbure peut être plus rapide. Inversement, la vitesse de cintrage doit être plus lente, sinon l'épaisseur de la paroi extérieure diminue considérablement.

Le rayon de courbure obtenu pendant le cintrage à moyenne fréquence dans le cintrage par étirage est relativement uniforme, et le réglage est pratique, l'angle de courbure peut atteindre 180°, mais l'épaisseur de la paroi extérieure est quelque peu réduite.

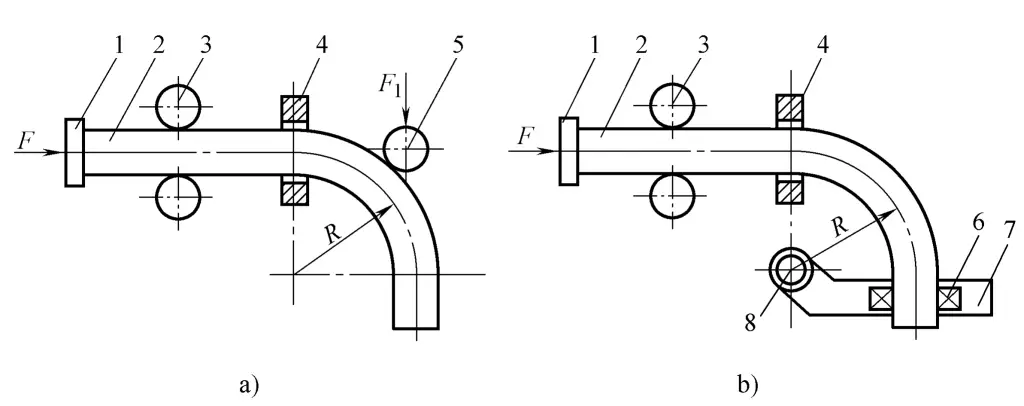

(2) Pliage par poussée

La figure 4-21 illustre le cintrage par chauffage à moyenne fréquence, avec un diagramme schématique du cintrage par chauffage à moyenne fréquence. L'ébauche de tuyau 2 est soutenue par les rouleaux de support 3. En utilisant la plaque de poussée 1 à l'extrémité de l'ébauche de tuyau, une poussée axiale F est appliquée à l'ébauche de tuyau, ce qui lui donne sa forme.

Le rayon de cintrage est déterminé par la position du rouleau supérieur 5 ou la position du mandrin 6 sur le bras pivotant 7. Il est évident que lors du cintrage de tuyaux par la méthode de cintrage par poussée, l'amincissement de l'épaisseur de la paroi extérieure de l'ébauche de tuyau cintré est faible, et comme la zone de haute température est relativement étroite, cela empêche la paroi du tuyau de perdre sa stabilité et la paroi intérieure de se plisser.

1-Plaque de butée

2-tuyaux en blanc

3-Rouleaux de support

4-Bobine d'induction

5-Rouleau supérieur

6-Chuck

7-Bras oscillant

8 axes

La méthode de cintrage par poussée illustrée à la figure 4-21a permet de cintrer n'importe quel rayon, avec un amincissement minimal de la paroi extérieure du tube, mais il est difficile de s'assurer du rayon de cintrage au début du cintrage et les réglages sont difficiles. La méthode de cintrage par poussée de la figure 4-21b produit un rayon de cintrage uniforme et est facile à régler, avec un angle de cintrage typique de ≤90°, mais le rayon de cintrage est limité par la plage de réglage du bras pivotant.

En résumé, le cintrage par induction à moyenne fréquence présente les caractéristiques suivantes :

1) Le cintrage à froid de tubes de grand diamètre à paroi épaisse nécessite une grande machine de cintrage à froid, occupe une grande surface, est coûteux et nécessite également des moules coûteux. En revanche, le cintrage par induction à moyenne fréquence ne nécessite pas de moules, mais seulement des tubes de différents diamètres et des bobines d'induction correspondantes. Mais les unités d'induction à moyenne fréquence consomment beaucoup d'électricité et l'investissement dans l'équipement est également important.

2) Le chauffage par induction à moyenne fréquence est rapide, avec une efficacité thermique élevée, et la surface du tube cintré ne produit pas de calamine.

3) La qualité du tube cintré est bonne, avec une meilleure rondeur et un amincissement moindre de l'épaisseur de la paroi par rapport au cintrage à froid. Le rayon de cintrage est facile à régler et très adaptable. Cette machine est particulièrement adaptée au cintrage de tubes de grand diamètre à l'unité ou en petites séries, car elle ne nécessite pas de moules, ce qui réduit les coûts de fabrication.

Il convient également de noter que les tubes cintrés à moyenne fréquence étant immédiatement refroidis à l'eau après le chauffage et le cintrage, l'impact doit être pris en compte lors du cintrage de tubes d'acier susceptibles de se fissurer par trempe en utilisant cette méthode.

Cintrage chauffant à la flamme

Le principe du cintrage par chauffage à la flamme est le même que celui du cintrage par induction à moyenne fréquence. Une bobine de chauffage à la flamme remplace la bobine d'induction à moyenne fréquence pour chauffer la billette, ce qui élimine la nécessité d'une unité d'induction à moyenne fréquence.

La structure de la cintreuse à flamme est simple, le coût est faible, l'entretien est facile et elle peut garantir une bonne qualité des tubes cintrés, ce qui lui vaut une certaine promotion et une utilisation dans la production. Cependant, comme l'efficacité thermique du chauffage à la flamme n'est pas élevée, elle ne convient qu'au cintrage de tubes à parois minces.

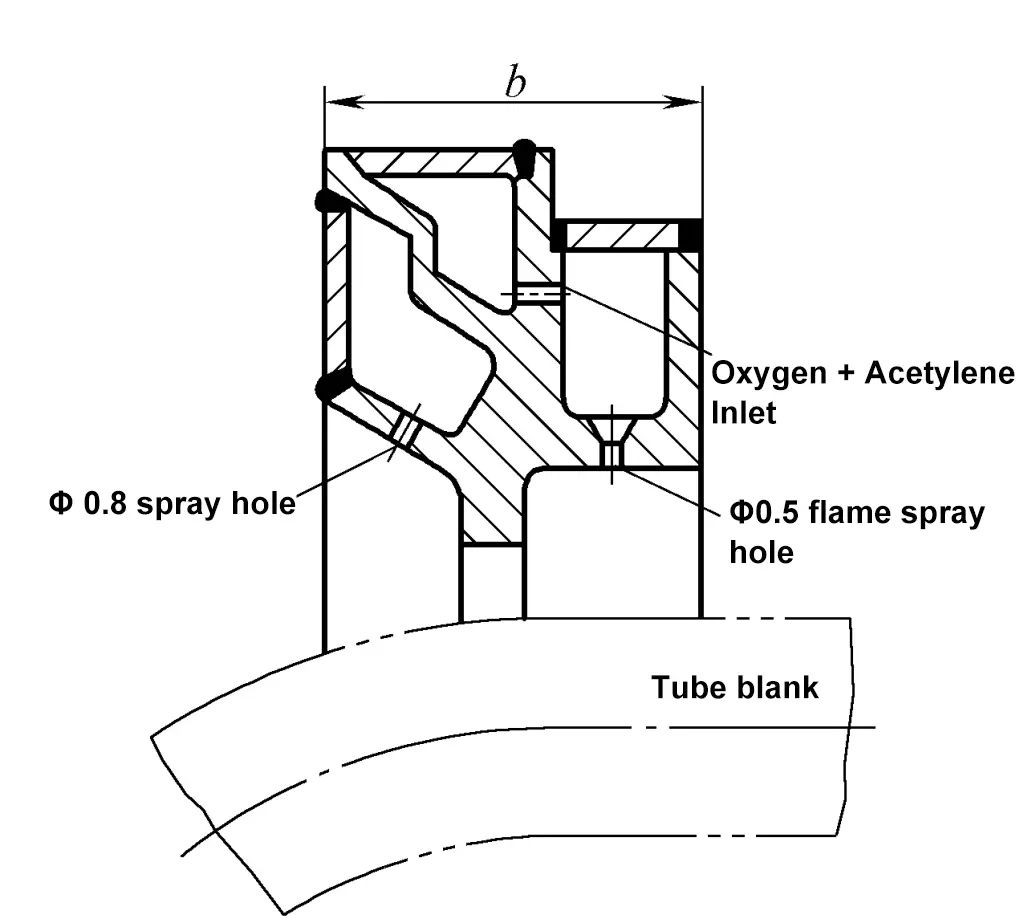

L'anneau de chauffage à flamme est illustré à la figure 4-22. Il utilise un mélange d'oxygène et d'acétylène comme combustible, généralement avec une pression d'acétylène de 0,05~0,1MPa et une pression d'oxygène d'environ 0,5~10MPa. Le diamètre de l'anneau de chauffage doit correspondre au diamètre extérieur de l'ébauche de tube, et la distance habituelle entre l'anneau de la buse de flamme et la paroi du tube est de 13 à 15 mm.

La circonférence intérieure de l'anneau chauffant comporte une rangée de buses de flamme, dont le diamètre est d'environ φ0,5 mm, et l'espacement entre les trous est de 4~5 mm, uniformément réparti. Sur la circonférence de l'anneau chauffant, à l'opposé de la direction du tuyau courbé, il y a des trous de pulvérisation d'eau, le diamètre des trous de pulvérisation étant d'environ φ0,8~1mm, et l'espacement entre les trous est d'environ 10mm.