Le mandrin est un élément important du dispositif de cintrage à cœur. Son rôle est de soutenir la paroi du tube depuis l'intérieur de l'ébauche de tube, afin d'éviter que la section transversale du tube ne se déforme et que la paroi du tube ne se plisse. Afin d'obtenir des pièces tubulaires de haute qualité, un mandrin approprié est inséré à l'intérieur du tube pendant le processus de cintrage, afin d'empêcher l'aplatissement et la formation de plis au niveau de l'arc pendant le cintrage (voir figure 4-36).

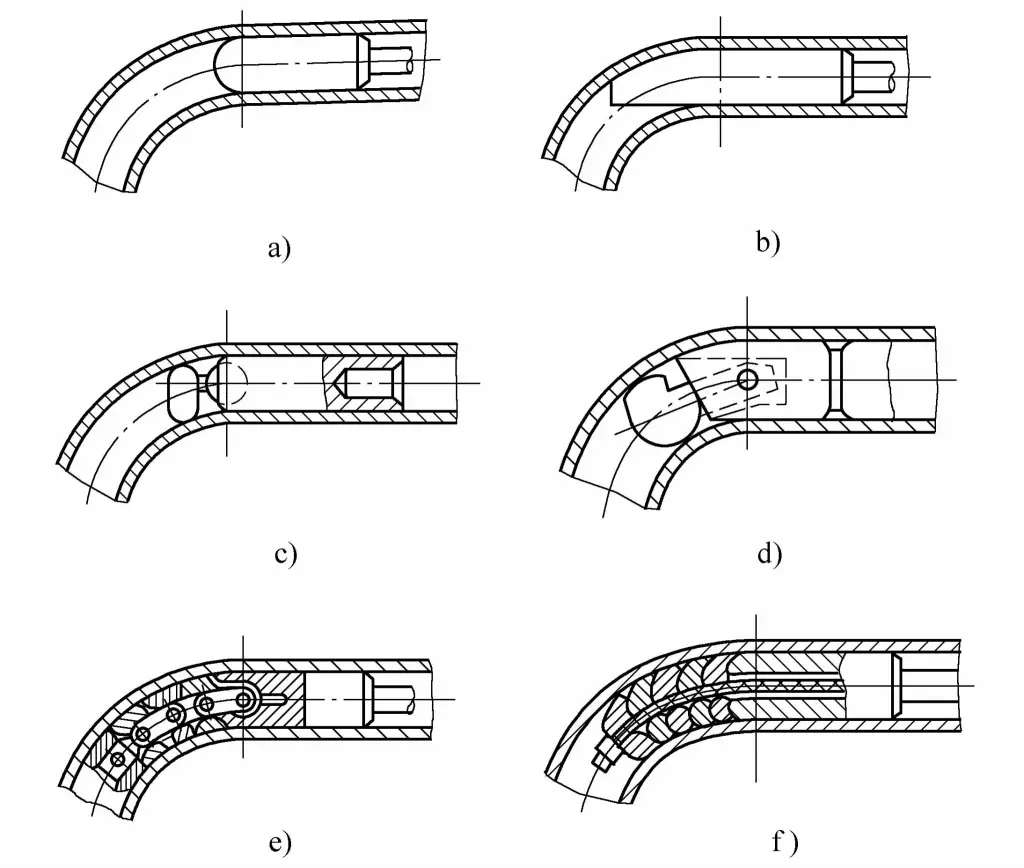

Pour le cintrage à froid, il est très important de bien choisir le type de mandrin et de maîtriser la bonne méthode d'utilisation. Il existe de nombreux types de mandrins. En général, les mandrins peuvent être divisés en deux grandes catégories : le mandrin rigide (voir figure 4-36a, b) et le mandrin flexible (voir figure 4-36c, d, e et f).

a) Mandrin à tête ronde

b) Mandrin de type cuillère

c) Mandrin à bille unique (type à douille)

d) Mandrin à bille unique (type goupille)

e) Mandrin multibilles (type lien)

f) Mandrin multibilles (type arbre flexible)

Le mandrin à tête ronde a une forme simple et est facile à fabriquer. Toutefois, en raison de la faible surface de contact entre le mandrin et la paroi du tube, l'effet de prévention de la distorsion de la section transversale est faible. Il est généralement utilisé pour le cintrage de pièces tubulaires peu exigeantes. Le mandrin est généralement fabriqué en matériau 3Cr2W8V, avec une dureté de traitement thermique de 52~56HRC.

Le mandrin de type cuillère a une plus grande surface d'appui avec la paroi extérieure courbée, ce qui empêche plus efficacement la déformation de la section transversale que le mandrin à tête ronde, et il a également un certain effet anti-rides, et il est plus facile à fabriquer. Il est généralement utilisé pour les raccords de tuyauterie cintrés de petit diamètre dont l'épaisseur de paroi est moyenne et dont le diamètre est relativement faible. rayon de courbure R/D≈2. Le matériau et la dureté du traitement thermique du mandrin sont les mêmes que ceux du mandrin à tête ronde.

Le mandrin à une bille (type à rotule, type à goupille) peut tourner un peu autour du point de pivot de l'assemblage, peut pénétrer plus profondément dans la zone de déformation de cintrage, et a un meilleur effet anti-distorsion, couramment utilisé pour les raccords de tuyauterie cintrés avec un diamètre (D≤37mm) pas grand. Le matériau du mandrin est l'acier 45 (trempé 44~48HRC) ou le GCr15 (trempé 179~207HBS), si l'on cintre des tuyaux en acier inoxydable, il faut utiliser du bronze d'aluminium pour fabriquer le mandrin.

Le mandrin multibilles à chaîne est composé de billes de support et de maillons, et ne peut osciller que dans un seul plan de flexion. Comme il peut pénétrer profondément dans la zone de déformation par flexion et se plier en même temps que le billette, il a un bon effet sur la prévention de la déformation de la section transversale.

Le mandrin multibilles à arbre flexiblel est fabriqué en enchaînant plusieurs sphères en forme de bol avec un arbre flexible, qui peut se balancer dans n'importe quelle direction dans l'espace. Il convient aux raccords de tuyauterie à paroi mince d'un seul, de plusieurs et de plusieurs espaces. pliage formage.

Lors du cintrage de tuyaux avec un mandrin multibilles, le mandrin peut également être utilisé pour redresser les raccords de tuyaux pendant le processus d'extraction par le cylindre hydraulique après le cintrage. Le principal inconvénient du mandrin multibilles est qu'il est difficile à fabriquer et que les exigences en matière de matériau et de traitement thermique du mandrin sont les mêmes que celles du mandrin monobille.

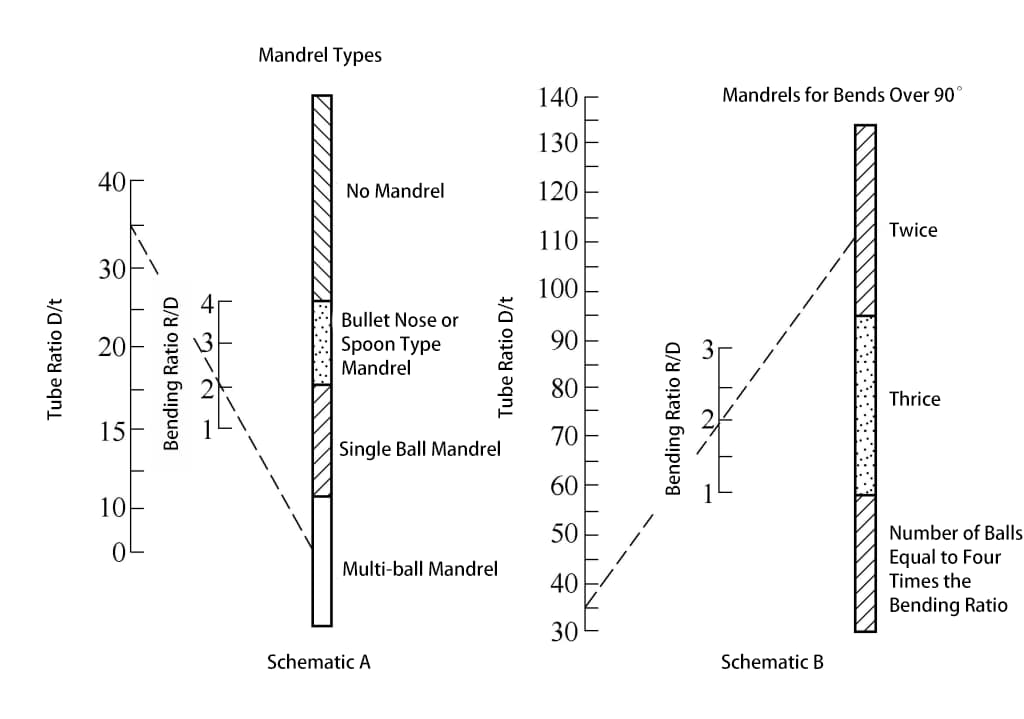

Différents types de mandrins doivent être utilisés pour les différents processus de cintrage. Pour le cintrage à la presse et le cintrage par enroulement, des mandrins rigides sont généralement utilisés, et la tête du mandrin est hémisphérique ou d'une autre forme incurvée. La figure 4-37 permet de déterminer si un mandrin est nécessaire pour le cintrage et quel type de mandrin utiliser.

Pour des tuyaux ayant le même diamètre extérieur D et la même épaisseur de paroi t, lors du cintrage de différents rayons d'arc R, en raison des différents rayons de cintrage relatifs R/D, de l'épaisseur de paroi relative t/D et de l'angle de cintrage α, le choix de la méthode de perçage du noyau est indiqué dans le tableau 4-9.

Tableau 4-9 Méthode de perçage du mandrin

| Épaisseur relative de la paroi t/D | Rayon de courbure relatif R/D | |||||||||

| 1 | 1.5 | 2 | 2.5 | 3 | ||||||

| 90° | 180° | 90° | 180° | 90° | 180° | 90° | 180° | 90° | 180° | |

| 0.1 | H | H | H | H | H | H | H | H | N | N |

| 0.05 | H | H | H | H | H | H | H | H | N | N |

| 1/3 | F-2 | F-3 | F-2 | F-3 | F-2 | F-2 | F-3 | F-2 | H | H |

| 0.025 | F-3 | F-3 | F-3 | F-3 | F-3 | F-3 | F-2 | F-2 | H | H |

| 0.02 | F-3 | F-4 | F-3 | F-4 | F-2 | F-3 | F-2 | F-3 | F-2 | F-2 |

| 1/6 | F-4 | F-5 | F-4 | F-5 | F-3 | F-4 | F-3 | F-4 | F-2 | F-3 |

| 1/7 | F-4 | F-5 | F-4 | F-5 | F-3 | F-4 | F-3 | F-4 | F-3 | F-4 |

Remarque :

- Le tableau indique les angles de flexion maximaux α de 90° et 180°.

- N indique que l'utilisation d'un mandrin n'est pas nécessaire (c'est-à-dire un cintrage sans mandrin).

- H indique que le cintrage par mandrin dur peut être utilisé.

- F indique qu'un cintrage par mandrin souple est nécessaire, le chiffre suivant indiquant le nombre recommandé de sections de mandrin souple.

Après avoir déterminé la forme du mandrin, celui-ci ne peut toujours pas garantir le cintrage de tubes de haute qualité. La taille de l'espace entre le mandrin et le diamètre intérieur du tube est également un facteur important qui influe sur la qualité du cintrage. Si le diamètre de la rotule du mandrin est trop petit, l'intérieur du tube peut former des rides en forme de vagues lors du cintrage et ne pas empêcher l'extérieur de l'arc de s'aplatir ; si le diamètre est trop grand ou si le diamètre extérieur de la rotule n'est pas assez lisse, la paroi du tube risque d'être endommagée et l'extérieur de l'arc du tube peut se bomber, voire éclater.

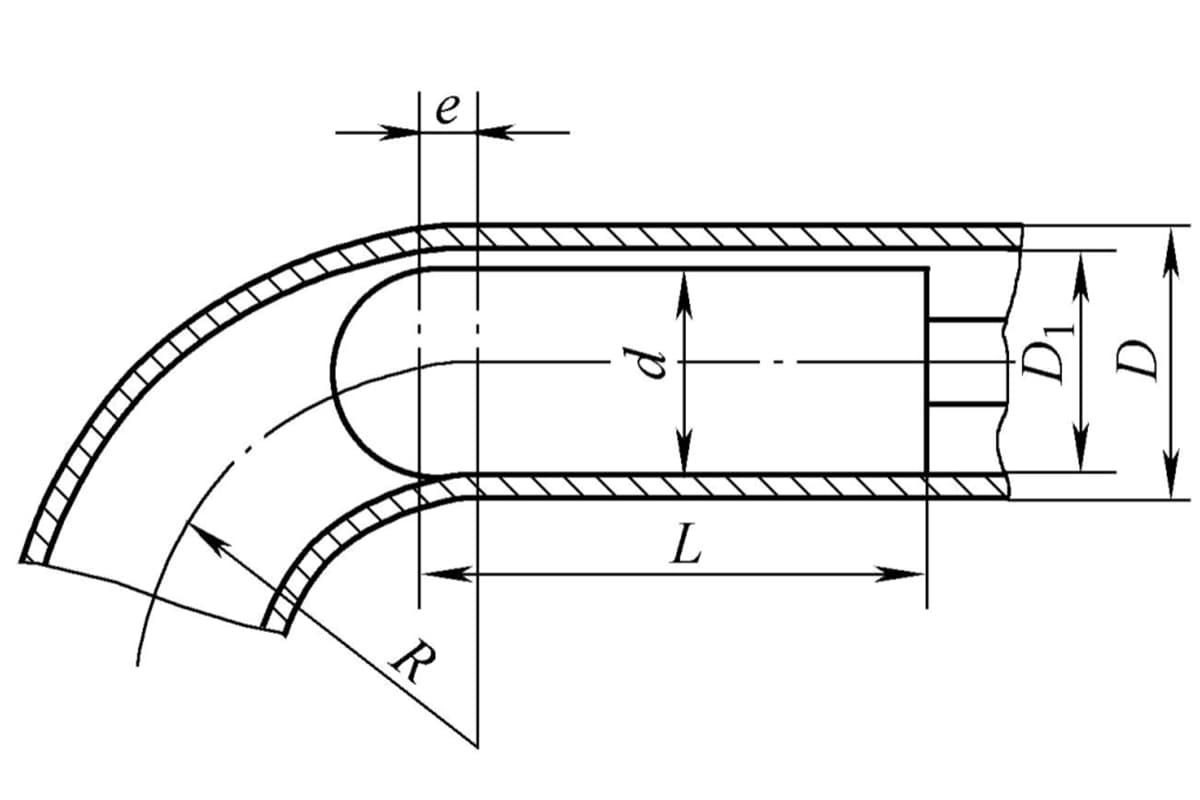

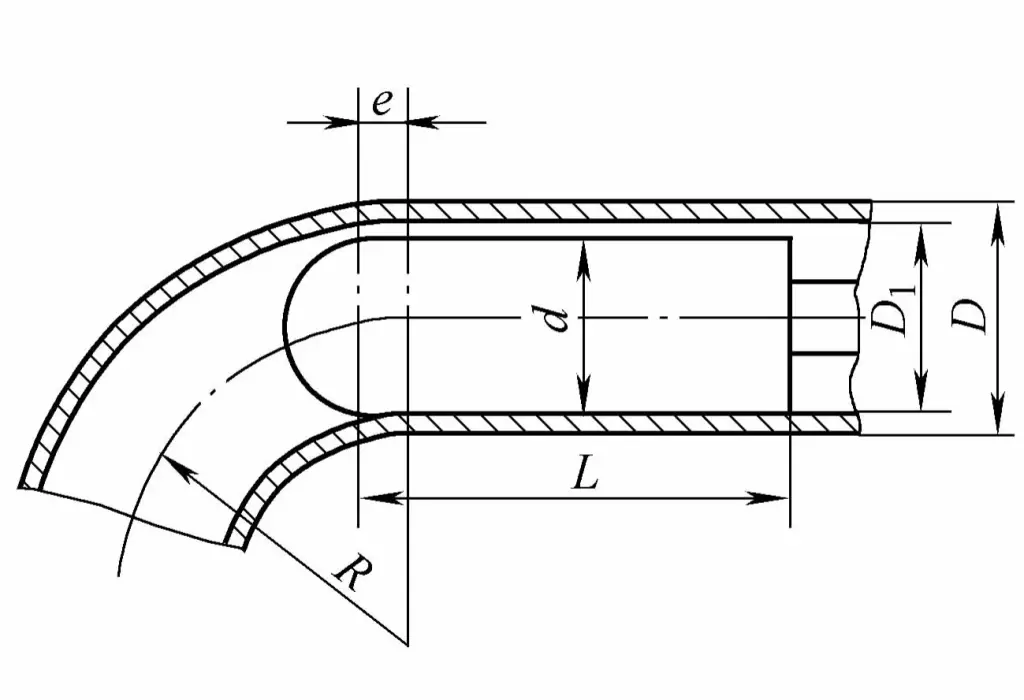

Le choix d'un diamètre de mandrin raisonnable et une lubrification suffisante sont des éléments indispensables pour assurer la qualité de la production. cintrage de tubes. La taille du mandrin à tête ronde et sa position de travail à l'intérieur du tube sont illustrées à la figure 4-38.

Pour insérer en douceur le mandrin dans l'ébauche de tube, le diamètre d du mandrin doit généralement être inférieur de 0,5 à 1,5 mm au diamètre intérieur de l'ébauche de tube, à savoir

d = D 1 – (0.5 ~ 1.5)

La longueur cylindrique L du mandrin est de

L = (3 ~ 5)d

Lorsque le diamètre d du mandrin est important, prendre une valeur plus petite, sinon prendre une valeur plus grande.

La position de travail du mandrin doit se situer à une certaine distance e en avant de l'axe de cintrage. Toutefois, la distance d'avance ne doit pas être trop grande, car une avance excessive peut provoquer un étirement important de la paroi extérieure de l'ébauche de tube pendant le cintrage, augmentant l'amincissement et conduisant facilement à la rupture. Si le mandrin est positionné trop en arrière, la paroi intérieure de l'ébauche de tube peut devenir instable et se plisser pendant le cintrage, ce qui déforme gravement la section transversale et empêche le mandrin de remplir sa fonction.

D'une manière générale, la valeur de e doit être déterminée en fonction du diamètre du billette, du rayon de courbure et de l'écart entre le diamètre intérieur du billette et le mandrin, puis ajustée de manière appropriée en fonction de la situation réelle de la production. La valeur de e peut être calculée par la formule suivante

Où

- D 1 est le diamètre intérieur de la billette (mm) ;

- R est le rayon de courbure de la couche centrale (mm) ;

- z est l'écart entre la paroi intérieure du billette et le mandrin (mm), z=D 1 -d.