Il existe de nombreuses méthodes de cintrage des tubes, qui peuvent être divisées en cintrage à la presse, cintrage par étirage, cintrage par poussée, cintrage par roulage et formage par roulage selon la méthode de cintrage ; en cintrage à froid et cintrage à chaud selon qu'il est chauffé ou non pendant le cintrage ; et en cintrage avec âme (remplissage) et cintrage sans âme (remplissage) selon qu'il y a ou non un remplissage pendant le cintrage.

Parfois, pour répondre aux exigences spécifiques de forme des raccords de tuyauterie ou pour réduire la difficulté du processus de cintrage, d'autres méthodes de cintrage spéciales sont également utilisées, telles que la méthode de cintrage par sertissage, etc. Voici un résumé des différentes méthodes de cintrage.

1. Classification par méthode de flexion

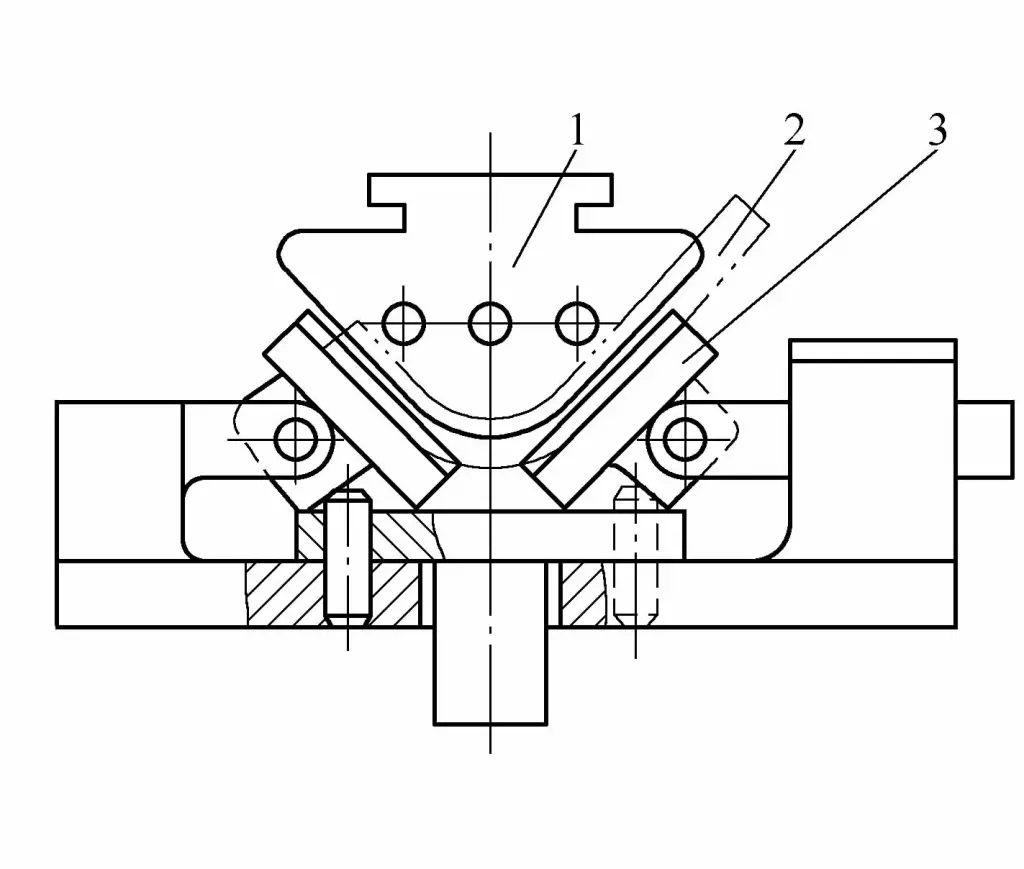

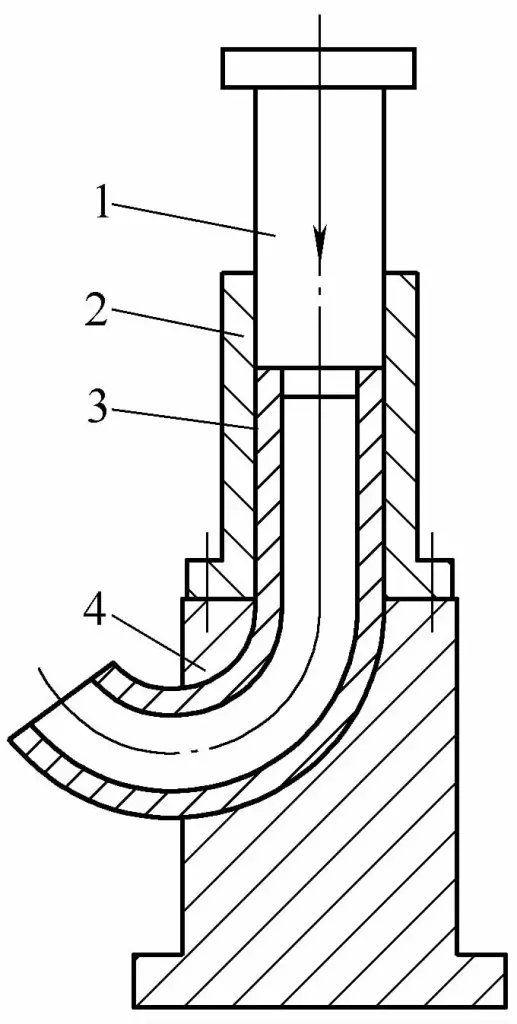

(1) Appuyer sur la flexion

Le cintrage à la presse est la méthode la plus ancienne utilisée pour le cintrage des tuyaux. Il s'agit de plier l'ébauche de tuyau sur une presse hydraulique ou sur une machine à coudre. presse mécanique à l'aide d'un moule ou d'un mandrin. Le principe du cintrage à la presse est illustré à la figure 4-10. La méthode de pliage à la presse peut être utilisée pour plier des raccords de tuyauterie à section droite ainsi que des coudes. Actuellement, le cintrage à la presse est principalement utilisé pour presser les coudes et a été largement appliqué dans la production de coudes.

1-Punch

2-Billet

3-Matrice concave oscillante

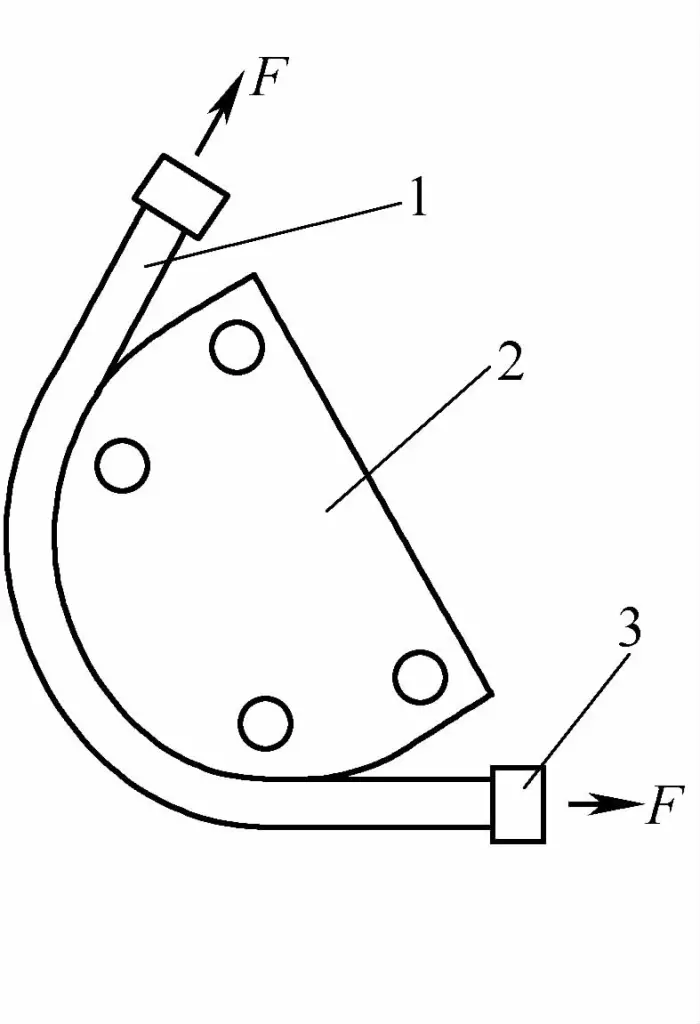

(2) Flexion par traction

Le cintrage par traction est la méthode qui consiste à presser le tube contre une matrice convexe fixe, en appliquant une force de traction axiale F et un moment de flexion aux deux extrémités du tube en même temps, de sorte que le tube se forme le long de la matrice convexe, comme le montre la figure 4-11. En général, le tube est formé le long de la matrice convexe, comme le montre la figure 4-11. pliage formagel'angle de flexion maximal est d'environ 180°.

1-Raccords de tuyauterie

2-Plaque de flexion fixe

3-Moule fixe

Pendant le cintrage, le tube est soumis à une force de traction axiale afin de surmonter les plis à l'intérieur et d'améliorer la répartition des contraintes à l'intérieur de la section, de réduire le retour élastique et d'améliorer la précision de la forme. Comparé à d'autres procédés de cintrage, le formage par cintrage présente les caractéristiques suivantes :

1) Peut former des pièces avec des structures spatiales complexes.

2) Peut plier des pièces dont le rapport forme/résistance est plus important.

3) Grande précision de pliage, faible retour élastique.

4) Peut éliminer efficacement la contrainte résiduelle à l'intérieur du matériau plié, bonne stabilité de la taille du produit.

5) En raison de l'écrouissage des matériaux métalliques, les propriétés mécaniques globales du matériau peuvent être améliorées après le cintrage par étirement.

Toutefois, la méthode de cintrage par étirement permet difficilement de maintenir la forme de la section transversale de l'ébauche cintrée, convient principalement aux profilés à section ouverte avec des parties supportant la force, et cette méthode n'est pas adaptée à la formation de tubes à paroi mince.

(3) Pliage par poussée

Le cintrage par poussée consiste à placer d'abord le tube à cintrer dans le manchon de guidage du moule de cintrage ; sous la force de poussée du poinçon, l'ébauche de tube se trouve dans un état de contrainte de compression et, en passant à travers la matrice, elle est cintrée dans la forme de courbure requise, comme le montre la figure 4-12.

1-Colonne de pression

Manchon à 2 guides

3-Billet

4-Moule de pliage

Le pliage par poussée est un processus de pliage effectué sur une presse générale, presse hydrauliqueou une machine à pousser spéciale, principalement utilisée pour le cintrage des coudes. Cependant, la méthode de cintrage par poussée nécessite de passer entièrement à travers la matrice de cintrage, de sorte que cette méthode ne peut pas produire de coudes avec des sections droites, et elle ne convient pas non plus pour le cintrage de tuyaux avec de petits rayons de cintrage.

Selon les caractéristiques du processus de cintrage par poussée, il peut être divisé en deux types : le cintrage par poussée à froid avec un moule et le cintrage par poussée à chaud avec un mandrin. Le cintrage par poussée à froid avec un moule consiste à presser la billette dans un moule avec une cavité de cintrage à température ambiante, formant ainsi un coude de tuyau.

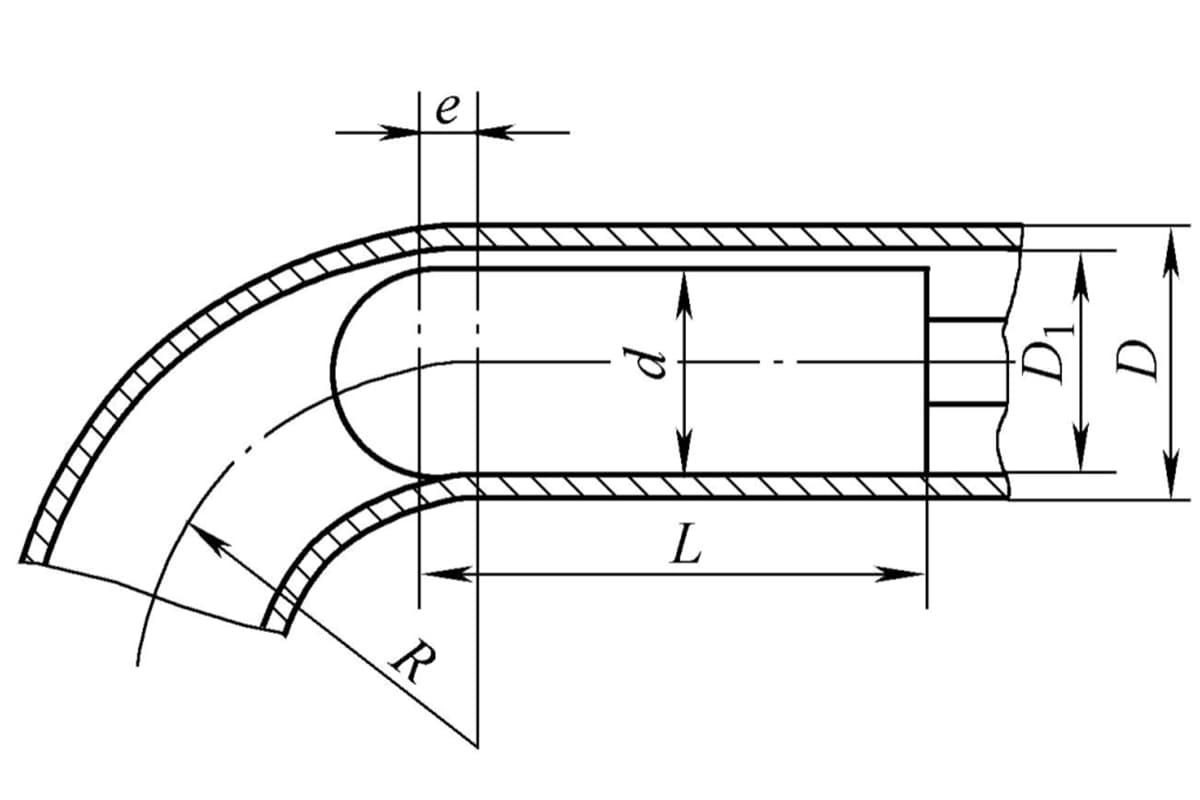

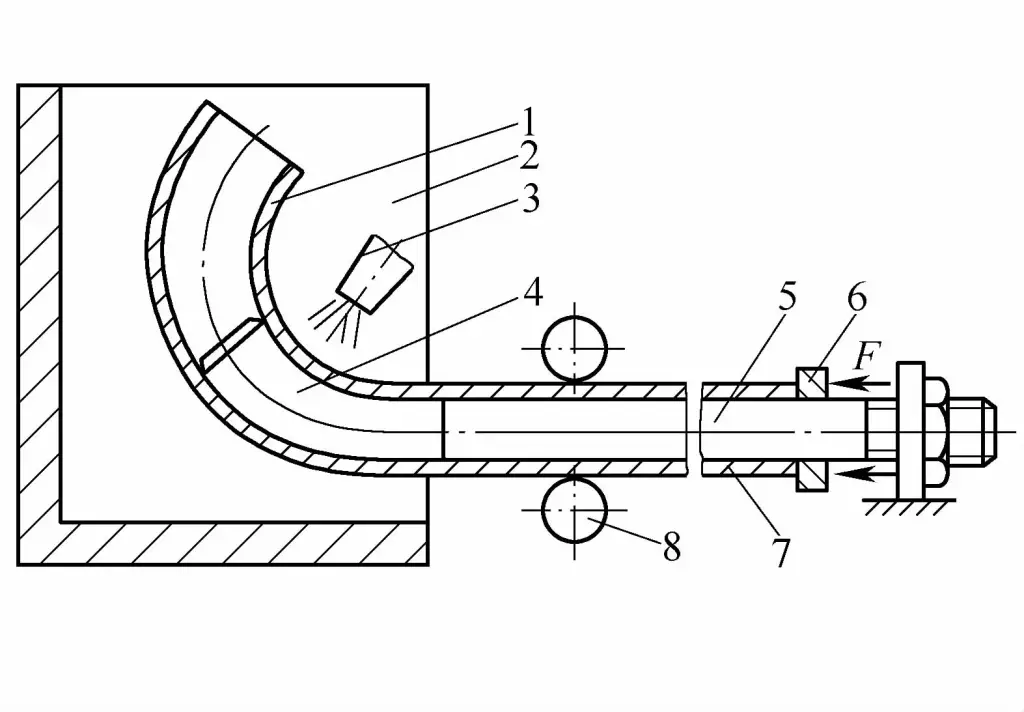

Le cintrage par poussée à chaud avec un mandrin est réalisé sous l'action de la poussée et de la résistance du mandrin, qui chauffe tout en poussant, ce qui fait subir à la billette une expansion circonférentielle et une déformation par flexion axiale, poussant ainsi la billette de plus petit diamètre dans un coude de plus grand diamètre. Le principe de fonctionnement est illustré à la figure 4-13.

1-Elbow

2-Fourneau chauffant à réflexion

3-Source de chaleur

4-Mandrin à cornes

Tige à 5 noyaux

6-Plaque de poussée

7-Tubes en blanc

8-Supporter

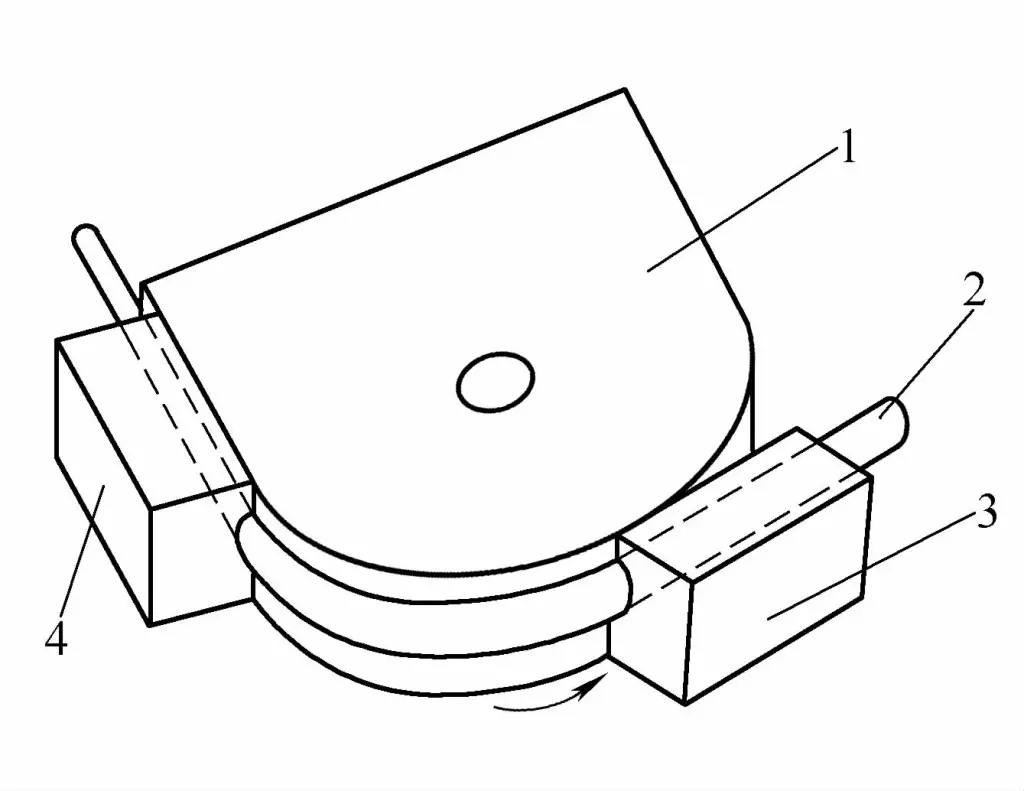

(4) Cintrage de l'enveloppe

Le cintrage est une forme de traitement dans laquelle la matrice active tourne autour du moule de cintrage fixe pour effectuer le cintrage, divisé en mode de compression et en mode d'étirement, comme le montre la figure 4-14. La principale différence entre les deux méthodes réside dans le fait que le poinçon tourne ou non avec le matériau du tube. La méthode dans laquelle le poinçon ne tourne pas avec le matériau du tube est le mode de compression, sinon il s'agit du mode d'étirement. Cette méthode présente une distorsion relativement importante de la section transversale et ne convient pas non plus au formage de tubes à parois minces.

1-Punch fixe

2-tuyaux raccord

3-Matrice rotative

4-Serrer le moule concave

Le cintrage se divise en deux catégories : le cintrage manuel et le cintrage mécanique.

Le cintrage manuel est le processus de cintrage d'une ébauche de tube à l'aide d'un simple dispositif de cintrage. Selon que le chauffage est appliqué ou non pendant le cintrage, on distingue le cintrage à froid et le cintrage à chaud. En général, pour les ébauches de tuyaux de petit diamètre (diamètre D≤25mm), le cintrage à froid est utilisé en raison du couple de cintrage plus faible, tandis que les ébauches de tuyaux de plus grand diamètre sont le plus souvent cintrées à chaud. Le cintrage manuel ne nécessite pas d'équipement de cintrage spécialisé, le coût de fabrication du dispositif de cintrage est faible, il est facile à régler et à utiliser, et convient donc à la production de petits lots sans équipement de cintrage spécialisé. L'inconvénient est qu'il nécessite beaucoup de main-d'œuvre et que sa productivité est faible.

Le cintrage à la machine est un processus de cintrage réalisé sur une machine de cintrage verticale ou horizontale. En fonction des caractéristiques du processus, il peut être divisé en trois types : le cintrage avec mandrin, le cintrage sans mandrin et le cintrage par poussée. Le cintrage à la machine étant réalisé à froid, ce type de cintreuse est également appelé cintreuse à froid. Pendant le cintrage à la machine, l'ébauche de tube n'est pas remplie de matériau, mais est cintrée à l'aide d'un mandrin ou sans mandrin, ce qui permet d'obtenir une efficacité de production élevée et une bonne qualité de cintrage, d'où son utilisation répandue dans la production de masse.

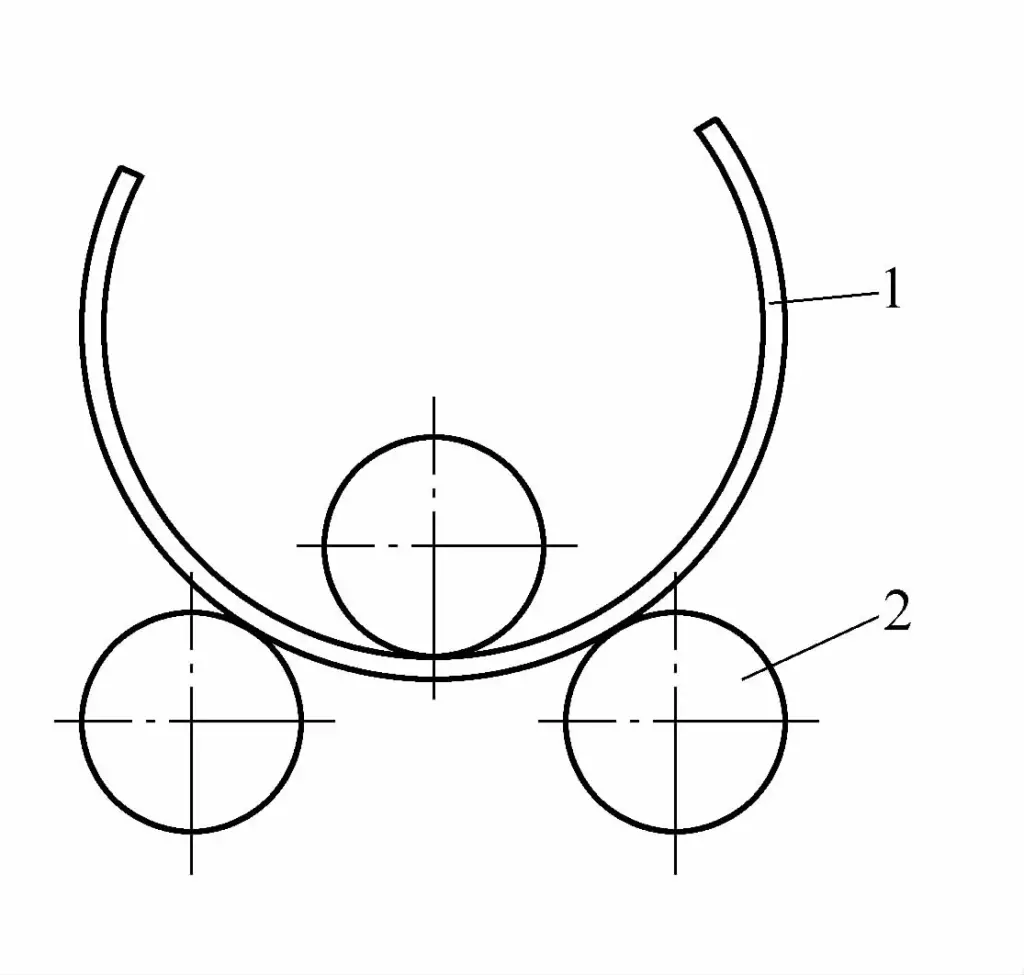

(5) Pliage des rouleaux

Le cintrage par roulage consiste à plier le matériau du tube à l'aide de trois ou quatre rouleaux entraînés, comme le montre la figure 4-15. Le principe de fonctionnement de la méthode de cintrage par rouleaux est fondamentalement le même que celui du cintrage de plaques, la seule différence étant que les rouleaux utilisés pour le cintrage par rouleaux des tuyaux ont des surfaces de travail qui correspondent à la forme de la section transversale de l'ébauche de tuyau pliée.

1-Pièce pliée

Rouleau à double entraînement

En modifiant l'espacement entre les rouleaux, il est possible d'obtenir un cintrage de n'importe quel rayon de courbure. La méthode de cintrage par rouleaux présente certaines limites en ce qui concerne la capacité de cintrage. rayon de courbureElle convient uniquement aux pièces de tuyauterie à paroi épaisse qui nécessitent un grand rayon de courbure, et est particulièrement adaptée au cintrage des pièces de tuyauterie en forme d'anneau ou de spirale.

2. Classés en fonction de la présence ou de l'absence de moisissures

(1) Cintrage moulé

La zone de déformation de l'ébauche de tube est directement influencée par le moule rigide, y compris les méthodes courantes telles que le cintrage par pression, le cintrage par étirage, le cintrage par poussée, le cintrage par roulage, etc. Ces méthodes se caractérisent par une grande répétabilité et une vitesse élevée. Pour améliorer la précision du cintrage, il est généralement nécessaire d'ajuster la forme et la taille de la pièce de travail du moule rigide afin de compenser le retour élastique qui se produit après le déchargement de la pièce. Le montant de la compensation est difficile à calculer avec précision et doit souvent être déterminé par l'expérience.

(2) Pliage sans moulage

La zone de déformation du cintrage n'est pas directement influencée par un moule rigide, et la forme finale du tube est déterminée par le mouvement relatif de l'outil et de la pièce. Le cintrage au laser fait partie du cintrage sans moule.

3. Classés en fonction de l'application ou non d'un chauffage

(1) Pliage à froid

Le cintrage à froid fait référence à la technologie de traitement qui consiste à plier le tube à température ambiante à l'aide d'une force mécanique. Étant donné que le métal subit un écrouissage pendant le cintrage à froid, le tube métallique après le cintrage à froid est beaucoup plus dur que le tube métallique après le cintrage à chaud, mais le cintrage à froid ne détruit pas les propriétés d'origine du métal.

Après le cintrage à froid, il n'est pas nécessaire de nettoyer et d'enlever la peau d'oxyde, et il n'y a pas de déformation thermique. Par rapport au cintrage à chaud, le cintrage à froid consomme plus de puissance de cintrage, et le retour élastique et les contraintes résiduelles augmentent considérablement. En outre, le cintrage à froid ne permet pas de plier des pièces à faible rayon de courbure.

(2) Pliage à chaud

Technologie de traitement qui permet de chauffer le raccord de tuyauterie à la température de cintrage spécifiée avant de le cintrer. Le cintrage à chaud a une capacité d'adaptation que le cintrage à froid n'a pas. Par exemple, la distance droite entre deux coudes adjacents sur un tuyau peut être très réduite, ou même un cintrage continu peut être effectué sans laisser d'intervalle de section droite de tuyau ; les matériaux peu ductiles à froid peuvent être transformés en coudes ; les coudes qui nécessitent beaucoup d'énergie mécanique pendant le cintrage à froid peuvent être transformés, et les matériaux fragiles qui ont tendance à se fissurer pendant le cintrage à froid peuvent être cintrés en forme.

Le cintrage à chaud permet de plier des coudes de faible rayon sur des tuyaux. Pour les tuyaux en acier au carbone et la plupart des tuyaux en acier allié, le rayon de courbure du cintrage à chaud est beaucoup plus petit que celui du cintrage à froid, et le rayon de courbure peut être aussi petit que 0,7 à 1,5 fois le diamètre extérieur du tuyau. Cependant, le cintrage à chaud présente les inconvénients suivants : équipement complexe, coûts de traitement élevés, faible efficacité de production et valeurs élevées de rugosité de surface. Pour les tuyaux en cuivre, le processus de cintrage à froid est utilisé, et comme le chauffage à haute température est évité, le risque de "maladie de l'hydrogène" est éliminé.

4. Classification des processus de cintrage de tubes à commande numérique CNC

Prise en charge de la commande numérique CNC processus de cintrage des tuyaux L'équipement de cintrage utilisé est une cintreuse de tubes à commande numérique CNC, et le processus de cintrage de tubes utilisé pour le cintrage de tubes à commande numérique est le cintrage de tubes à froid, qui, selon le principe de formation de la cintreuse de tubes à commande numérique, est divisé en cintrage par traction et cintrage par poussée.

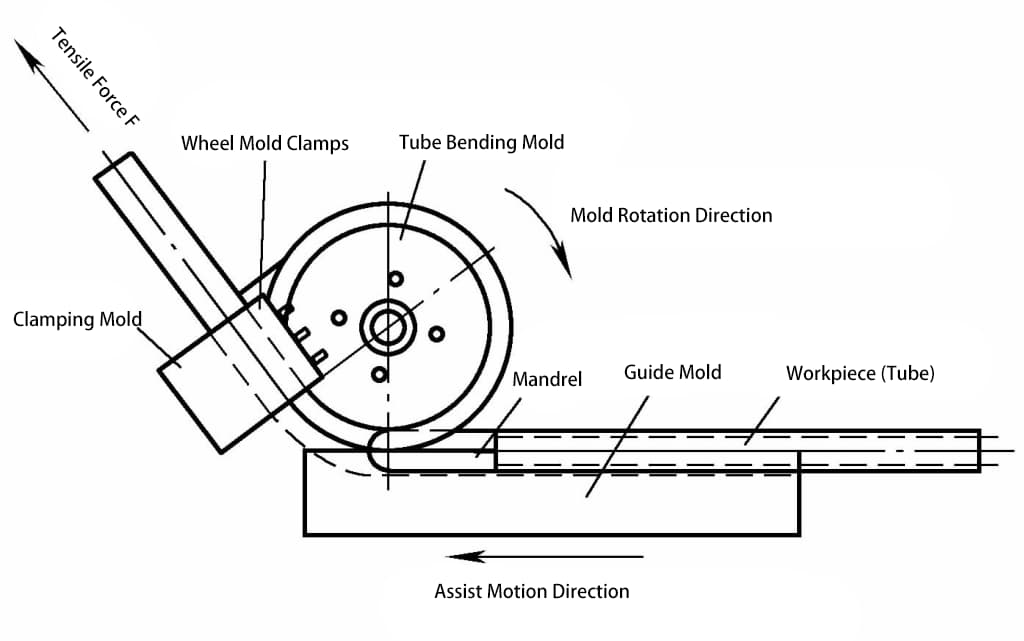

Principe du cintrage par traction : sous l'action de la force de traction F qui maintient le raccord de tuyau à l'extrémité avant du moule de la roue, le raccord de tuyau tourne avec un certain rayon du moule de la roue et enroule le tuyau autour du moule pour le plier et le former, comme le montre la figure 4-16. Le cintrage par traction est similaire au cintrage de l'industrie.

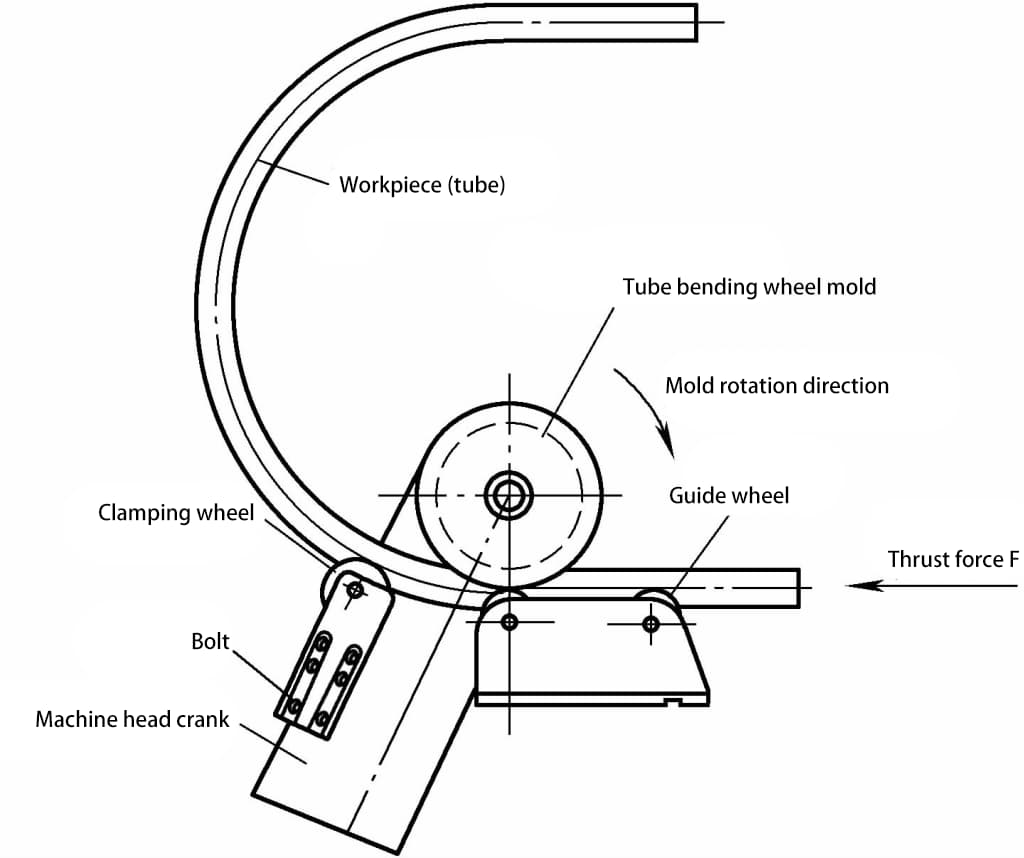

Principe du cintrage par poussée : sous l'action de la force de poussée F appliquée derrière le raccord, le tuyau est formé et le rayon de courbure de l'arc est déterminé en utilisant l'angle de positionnement du bras de cintrage de la tête de la machine, comme le montre la figure 4-17. Le cintrage par poussée est similaire au cintrage par roulage de l'industrie.

Le choix de la méthode de formage des tuyaux se fonde sur les éléments suivants :

Cintrage par étirage : Le formage par étirage est utilisé dans les conditions suivantes : 2,5≤R s ≤6.

Pliage par poussée : Le pliage par poussée est utilisé dans les conditions suivantes : R s ≥6.

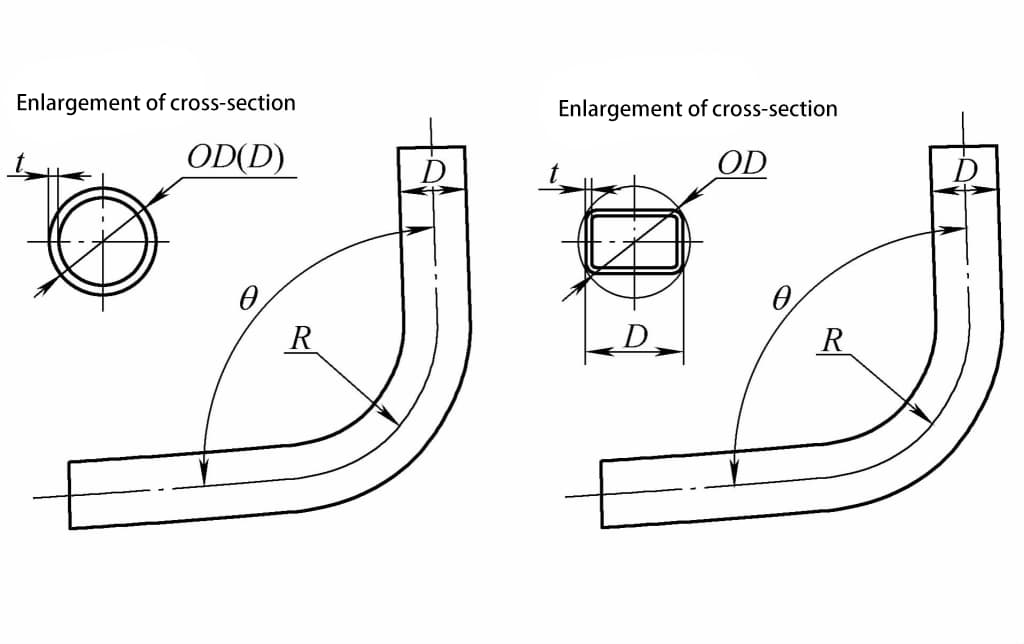

Note : R s =R/D où R est le rayon de la couche neutre d'un raccord de tuyau cintré ; D est le diamètre du tuyau dans le sens de la flexion (voir figure 4-18).