Dans le monde de la fabrication de l'acier, le choix entre différents types d'acier peut avoir un impact significatif sur la réussite d'un projet. Parmi la myriade d'options disponibles, les aciers 1008 et A36 se distinguent souvent par leurs propriétés uniques et leurs applications très répandues. Mais qu'est-ce qui différencie ces deux matériaux ? Vous vous demandez lequel offre la meilleure résistance, la meilleure ductilité ou le meilleur rapport coût-efficacité pour vos besoins spécifiques ? Cet article examine les différences cruciales entre l'acier 1008 et l'acier A36, ainsi que leurs propriétés mécaniques, leurs applications industrielles et leurs aspects économiques. De la construction à la fabrication de précision, nous examinerons quel acier est le mieux adapté à diverses utilisations, en vous fournissant les informations nécessaires pour prendre des décisions éclairées. Prêt à découvrir les principales distinctions et applications de ces types d'acier populaires ? Plongeons dans le vif du sujet.

Comparaison des propriétés mécaniques

La force

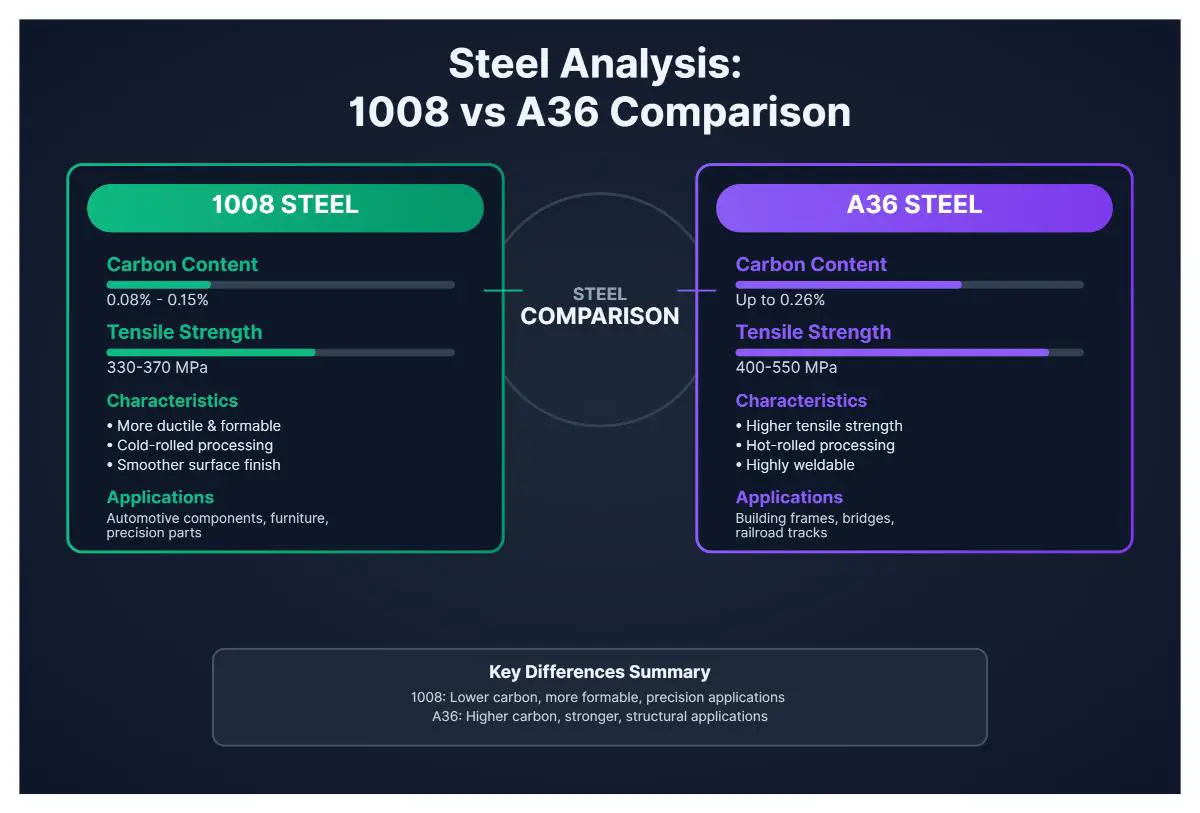

Lorsque l'on compare la résistance de l'acier 1008 et de l'acier A36, les principales différences se situent au niveau de la résistance à la traction et de la limite d'élasticité.

Résistance à la traction

L'acier 1008 a généralement une résistance à la traction comprise entre 330 et 370 MPa, qui est inférieure en raison de sa faible teneur en carbone, ce qui le rend plus ductile et plus facile à façonner. L'acier A36, quant à lui, présente une résistance à la traction plus élevée, comprise entre 400 et 550 MPa, ce qui le rend plus adapté aux applications structurelles nécessitant une plus grande résistance.

Limite d'élasticité

La limite d'élasticité de l'acier 1008 se situe entre 210 et 310 MPa, ce qui permet une déformation plastique plus importante avant la rupture. Cette fourchette reflète sa capacité à subir une déformation plastique plus importante avant la rupture, ce qui lui confère une excellente flexibilité. En revanche, l'acier A36 a une limite d'élasticité d'environ 250 MPa. Bien qu'il soit plus élevé que la limite inférieure de l'acier 1008, il est généralement moins flexible mais plus résistant sous contrainte.

Ductilité

La ductilité est la capacité d'un matériau à subir une déformation importante avant de se rompre. Connu pour son excellente ductilité, l'acier 1008 est très flexible et peut être plié ou façonné facilement sans se rompre. Il est donc idéal pour les applications qui nécessitent un formage et une mise en forme importants, comme les composants automobiles et les équipements de bureau. En revanche, l'acier A36 a une ductilité limitée par rapport à l'acier 1008. Bien qu'il puisse encore être formé, il est plus susceptible de se fissurer en cas de pliage ou de façonnage important. Cette caractéristique le rend moins adapté aux applications où une ductilité élevée est essentielle, mais plus approprié aux utilisations structurelles porteuses.

Impact du contenu en carbone

La teneur en carbone de l'acier influence considérablement ses propriétés mécaniques, notamment sa résistance et sa ductilité. L'acier 1008 contient de 0,08% à 0,15% de carbone, ce qui contribue à sa plus grande ductilité et à sa facilité de soudage, le rendant idéal pour les applications de formage et d'assemblage. L'acier A36, dont la teneur en carbone est plus élevée (jusqu'à 0,26%), améliore sa résistance et sa dureté, ce qui le rend plus adapté aux applications structurelles pour lesquelles ces propriétés sont essentielles.

| Propriété | Acier 1008 | Acier A36 |

|---|---|---|

| Résistance à la traction | 330-370 MPa | 400-550 MPa |

| Limite d'élasticité | 210-310 MPa | 250 MPa |

| Ductilité | Excellent | Limitée |

| Teneur en carbone | 0.08-0.15% | Jusqu'à 0,26% |

| Applications | Composants à faible contrainte, pièces automobiles | Structures, ponts, bâtiments |

Applications et utilisations industrielles

La construction

Dans la construction, l'acier 1008 et l'acier A36 sont chacun utilisés à des fins spécifiques en raison de leurs propriétés uniques. L'acier A36, connu pour sa résistance élevée à la traction et à la déformation, est idéal pour les applications structurelles telles que les charpentes de bâtiments, les ponts et les équipements lourds, en raison de sa robustesse et de ses capacités de charge. La teneur plus élevée en carbone de l'acier A36 contribue également à sa résistance et à sa dureté, qui sont des facteurs essentiels pour assurer la sécurité et la durabilité des grandes structures.

L'acier 1008, quant à lui, n'est généralement pas utilisé pour les applications porteuses en raison de sa résistance à la traction plus faible. Cependant, son excellente formabilité et sa ductilité le rendent approprié pour les composants non structurels dans la construction. Il est souvent utilisé pour la fabrication de composants qui nécessitent une mise en forme et un cintrage importants, tels que les panneaux métalliques et les éléments décoratifs. La facilité de soudage et de formage de l'acier 1008 en fait également un choix privilégié pour les éléments de construction sur mesure qui nécessitent une mise en forme précise.

Fabrication de pièces de précision

Lorsqu'il s'agit de fabriquer des pièces de précision, l'acier 1008 est souvent le matériau de choix. Sa faible teneur en carbone et sa grande ductilité le rendent facile à façonner et à usiner pour obtenir des formes complexes et des détails fins. L'acier 1008 est donc idéal pour la production de petits composants détaillés tels que les attaches, les supports et les pièces automobiles. Sa capacité à subir une déformation plastique importante sans se fissurer lui permet d'être façonné dans des géométries complexes sans compromettre son intégrité structurelle.

L'acier A36, bien qu'il ne soit pas aussi ductile que l'acier 1008, est toujours utilisé pour la fabrication de pièces qui nécessitent une plus grande résistance et un façonnage moins détaillé. Les composants tels que les supports et les pièces pour les machines lourdes sont souvent fabriqués en acier A36 en raison de sa résistance supérieure et de sa capacité à supporter des charges plus importantes. L'équilibre entre la résistance et l'usinabilité de l'acier A36 en fait une option polyvalente pour toute une série d'applications de fabrication où la durabilité et les performances structurelles sont importantes.

Autres applications

Outre la construction et la fabrication de précision, les aciers 1008 et A36 sont utilisés dans diverses autres applications.

Acier 1008

- Industrie automobile: L'acier 1008 est couramment utilisé dans l'industrie automobile pour la fabrication de panneaux de carrosserie, de produits en fil métallique et d'autres composants qui nécessitent une formabilité et une ductilité élevées. Sa soudabilité et sa capacité à être déformé de manière significative en font l'acier idéal pour les composants automobiles.

- Matériel et mobilier de bureau: La ductilité et la facilité d'usinage de l'acier 1008 en font un matériau adapté à la fabrication d'équipements et de meubles de bureau. Des articles tels que les classeurs, les bureaux et les étagères utilisent souvent l'acier 1008 pour leur construction.

Acier A36

- Voies ferrées: En raison de sa résistance et de sa durabilité, l'acier A36 est utilisé dans la construction des voies ferrées. Sa capacité à supporter de lourdes charges et à résister à l'usure le rend adapté à cette application soumise à de fortes contraintes.

- Matériel lourd: L'acier A36 est également utilisé dans la fabrication d'équipements lourds et de machines. Sa grande résistance garantit que l'équipement peut supporter les exigences rigoureuses de l'utilisation industrielle.

Études de cas et exemples

Exemple 1 : Construction d'un pont

La résistance élevée à la traction et à la déformation de l'acier A36 en fait l'acier idéal pour les principaux éléments structurels des ponts, tels que les poutres et les supports. Le Golden Gate Bridge, par exemple, utilise l'acier A36 pour ses principaux éléments structurels, ce qui lui permet de résister aux immenses charges et contraintes qui lui sont imposées.

Exemple 2 : Panneaux automobiles

Dans l'industrie automobile, l'acier 1008 est fréquemment utilisé pour la fabrication de panneaux de carrosserie. La haute formabilité de l'acier lui permet d'être facilement façonné dans les courbes et les contours complexes requis pour les carrosseries. Des entreprises comme Ford et General Motors utilisent l'acier 1008 dans leurs lignes de production pour créer des panneaux légers mais durables qui contribuent à la sécurité et aux performances globales de leurs véhicules.

Considérations économiques et coûts

Coûts de production et disponibilité

Lorsque l'on compare l'acier 1008 et l'acier A36, les coûts de production et la disponibilité sont des facteurs importants qui influencent leurs considérations économiques.

Acier 1008

L'acier 1008 est généralement plus abordable en raison de ses coûts de production plus faibles. Le processus de laminage à froid, qui consiste à faire passer l'acier dans des rouleaux à température ambiante, permet d'obtenir une finition plus lisse et des tolérances plus serrées, ce qui fait de l'acier 1008 un choix intéressant pour les projets à budget serré.

Acier A36

L'acier A36 est produit par un processus de laminage à chaud, qui consiste à laminer l'acier à des températures élevées, ce qui facilite le façonnage et la formation de grands composants structurels. Sa grande disponibilité et sa rentabilité font de l'acier A36 un élément essentiel de l'industrie de la construction.

Application et demande du marché

La demande d'acier 1008 et A36 varie considérablement en fonction de leurs applications, ce qui a une incidence sur leurs prix et leur disponibilité sur le marché.

Acier 1008

L'acier 1008 est principalement utilisé dans des applications à faible contrainte en raison de sa faible résistance à la traction et de sa plus grande ductilité. Les composants automobiles, les équipements de bureau et les meubles font partie des utilisations courantes. La demande d'acier 1008 dans ces industries lui permet de rester rentable, car les fabricants préfèrent les matériaux faciles à former et à souder.

Acier A36

L'acier A36 est privilégié dans les applications structurelles où la résistance et la durabilité sont essentielles. Son utilisation dans les charpentes de bâtiments, les ponts et les voies ferrées alimente une demande importante dans le secteur de la construction. Cette demande constante garantit que l'acier A36 reste largement disponible et à un prix compétitif pour les projets de grande envergure.

Composition chimique et résistance

La composition chimique des aciers 1008 et A36 affecte directement leurs propriétés mécaniques et, par conséquent, leur coût et leur aptitude à l'emploi.

Acier 1008

Avec une teneur en carbone de 0,08% à 0,15%, l'acier 1008 a une teneur en carbone plus faible, ce qui réduit la résistance mais améliore la soudabilité et la formabilité. Il est donc idéal pour les applications nécessitant un façonnage et un assemblage détaillés, où une résistance moindre n'est pas un problème critique.

Acier A36

L'acier A36 a une teneur en carbone plus élevée, allant jusqu'à 0,26%, ce qui améliore sa résistance et sa dureté. Cette teneur en carbone plus élevée est cruciale pour les applications structurelles nécessitant des performances robustes, ce qui justifie son utilisation malgré des coûts de production éventuellement plus élevés.

Finition de surface et usinage

L'état de surface et l'usinabilité des aciers 1008 et A36 influencent également leurs considérations économiques.

Acier 1008

Grâce au processus de laminage à froid, l'acier 1008 présente une finition de surface plus lisse, ce qui peut être avantageux pour les applications nécessitant une réduction du frottement ou un attrait esthétique. Cette finition plus lisse signifie souvent que moins de traitement supplémentaire est nécessaire, ce qui permet de gagner du temps et de réduire les coûts de fabrication.

Acier A36

L'acier A36, dont la surface est plus rugueuse en raison du laminage à chaud, peut nécessiter des étapes de finition supplémentaires pour certaines applications. Cela peut augmenter le coût global si une surface plus lisse est nécessaire pour le produit final. Toutefois, pour de nombreuses applications structurelles, la finition plus rugueuse est acceptable et n'a pas d'impact significatif sur le coût global du projet.

Soudabilité et formabilité

La soudabilité et la formabilité sont des facteurs cruciaux pour déterminer l'adéquation et la rentabilité des aciers 1008 et A36 pour divers projets.

Acier 1008

La faible teneur en carbone de l'acier 1008 le rend plus facile à souder, ce qui réduit le besoin de préchauffage et de traitement thermique après soudage. Cette facilité de soudage peut permettre de réaliser des économies dans les projets où le soudage est un élément important du processus de fabrication.

Acier A36

Bien que l'acier A36 soit également soudable, sa teneur en carbone plus élevée peut nécessiter un préchauffage pour les sections plus épaisses afin d'éviter les fissures. Cette étape supplémentaire peut augmenter le coût global du projet, en particulier pour les applications impliquant un soudage important.

Résistance à la traction et durabilité

La résistance à la traction et la durabilité des aciers 1008 et A36 sont essentielles pour déterminer leur rentabilité pour différentes applications.

Acier 1008

Avec une résistance à la traction allant de 330 à 370 MPa, l'acier 1008 est moins adapté aux applications soumises à de fortes contraintes. Toutefois, sa résistance moindre est compensée par son rapport coût-efficacité et son aptitude à des applications à faible contrainte où une durabilité élevée n'est pas aussi critique.

Acier A36

L'acier A36 offre une résistance à la traction plus élevée de 400 à 550 MPa, ce qui le rend plus durable et plus approprié pour les applications structurelles nécessitant des performances robustes. Bien qu'il soit plus cher, sa résistance et sa durabilité supérieures justifient souvent son coût dans les projets structurels exigeants.

Impact sur l'environnement

Composition chimique et impact sur la production

L'acier 1008 est classé parmi les aciers à faible teneur en carbone, avec une teneur en carbone d'environ 0,08-0,10%. La simplicité de sa composition chimique nécessite un traitement moins intensif et moins de matières premières. Il en résulte une consommation d'énergie et des émissions de gaz à effet de serre réduites lors de la fabrication, ce qui rend l'acier 1008 plus respectueux de l'environnement en termes d'impact sur la production.

L'acier A36 contient une teneur en carbone plus élevée, jusqu'à 0,26%, ainsi que des éléments supplémentaires tels que le manganèse, le phosphore, le soufre et le silicium. La présence de ces éléments et le processus de laminage à chaud utilisé pour sa production augmentent la consommation d'énergie et les émissions. Par conséquent, l'empreinte environnementale de la production de l'acier A36 est plus élevée que celle de l'acier 1008.

Propriétés mécaniques et effets sur l'environnement

L'acier 1008 est connu pour son excellente ductilité et sa formabilité. Sa formabilité supérieure réduit les déchets au cours des processus de fabrication, car il peut être facilement façonné et plié, ce qui minimise le gaspillage de matériaux et réduit ainsi l'impact sur l'environnement dans des applications telles que les produits en fil métallique et les composants automobiles.

L'acier A36, dont la résistance à la traction (400-550 MPa) et la limite d'élasticité (~250 MPa) sont plus élevées, est privilégié pour les applications structurelles. Sa plus grande résistance signifie que moins de matériau peut être nécessaire pour les structures porteuses, ce qui peut réduire le volume total d'acier utilisé. Toutefois, l'énergie et les ressources plus importantes nécessaires à sa production peuvent compenser ces économies de matériaux d'un point de vue environnemental.

Résistance à la corrosion et longévité

Les aciers 1008 et A36 sont dépourvus d'éléments d'alliage significatifs qui améliorent la résistance à la corrosion, tels que le chrome ou le nickel. Ils sont donc sujets à la rouille et à l'oxydation, ce qui nécessite des revêtements protecteurs ou un entretien régulier pour prolonger leur durée de vie. Ces exigences supplémentaires peuvent accroître l'impact sur l'environnement au cours du cycle de vie des produits fabriqués à partir de ces aciers, en raison de la nécessité d'utiliser des matériaux et de l'énergie supplémentaires pour l'entretien.

Considérations relatives à la recyclabilité et au cycle de vie

La grande recyclabilité de l'acier 1008 est un avantage environnemental significatif, car le recyclage de l'acier réduit le besoin d'extraction de matières premières, diminue la consommation d'énergie et les émissions de gaz à effet de serre par rapport à la production d'acier primaire. La ductilité et la formabilité de l'acier 1008 contribuent également à son potentiel de réutilisation dans diverses applications.

L'acier A36 est également très recyclable, ce qui contribue à atténuer son impact initial de production plus élevé. La résistance et la durabilité de l'acier A36 lui permettent d'être réutilisé dans des applications structurelles, ce qui favorise le développement durable grâce à des cycles de vie des matériaux plus longs.

Compromis en matière de coûts et d'environnement

L'acier 1008 est généralement moins cher en raison de sa faible teneur en carbone et de son processus de production plus simple, ce qui se traduit par des coûts environnementaux moindres lors de la fabrication. Son excellente formabilité peut réduire les déchets et l'utilisation d'énergie dans les processus de fabrication, ce qui en fait une option écologiquement préférable pour les applications où ces propriétés sont avantageuses.

Bien que la production de l'acier A36 soit plus énergivore et plus coûteuse, sa résistance mécanique plus élevée permet de réaliser des économies de matériaux dans les applications exigeant des performances robustes. Ces économies de matériaux peuvent partiellement compenser l'impact environnemental plus élevé de sa production, en particulier dans les projets structurels à grande échelle.

| Aspect | Acier 1008 | Acier A36 |

|---|---|---|

| Teneur en carbone | ~0,08-0,10% (inférieur) | Jusqu'à 0,26% (supérieur) |

| Production Énergie et émissions | Moins élevé en raison de la simplification du traitement | Plus élevé en raison du laminage à chaud et de la teneur en carbone |

| Résistance mécanique | Résistance à la traction/à l'élasticité plus faible | Résistance plus élevée à la traction/au rendement |

| Formabilité et ductilité | Élevée (meilleure pour les formes complexes) | Inférieure (meilleure pour l'utilisation structurelle) |

| Résistance à la corrosion | Moins de résistance à la corrosion | Légère amélioration de la résistance à la corrosion |

| Applications typiques | Produits en fil métallique, automobile, meubles | Structures, ponts, équipements lourds |

| Recyclabilité | Haut | Haut |

| Impact sur l'environnement | Moins d'émissions lors de la production, moins de déchets lors de la mise en forme | Impact plus important sur la production, économies potentielles de matériaux dans les structures |

Lors du choix entre l'acier 1008 et l'acier A36, il est essentiel d'équilibrer les exigences mécaniques et les considérations environnementales, y compris les émissions de fabrication, la recyclabilité, la résistance à la corrosion et l'impact sur le cycle de vie.

Critères de sélection des matériaux

Solidité et facilité d'utilisation

Il est essentiel de comprendre la résistance et l'utilité de l'acier 1008 et de l'acier A36 pour choisir le bon matériau pour votre projet.

Résistance à la traction et à l'élasticité

L'acier 1008 a une résistance modérée, tandis que l'acier A36 est plus résistant et mieux adapté aux utilisations structurelles. Plus précisément, la résistance à la traction de l'acier 1008 est comprise entre 330 et 370 MPa, et sa limite d'élasticité entre 210 et 310 MPa. L'acier A36, quant à lui, offre une résistance à la traction de 400 à 550 MPa et une limite d'élasticité d'environ 250 MPa.

Ductilité et formabilité

La ductilité et la formabilité sont des facteurs importants dans la sélection des matériaux. L'acier 1008, avec sa faible teneur en carbone, est très ductile et facile à façonner, ce qui le rend idéal pour les pièces qui nécessitent un pliage et un façonnage importants. En revanche, l'acier A36 est moins souple lors du façonnage, ce qui le rend plus adapté aux applications qui ne nécessitent pas un façonnage important.

Respect des normes

Les aciers 1008 et A36 sont tous deux conformes aux normes ASTM en vigueur, ce qui garantit leur qualité et leur adéquation à diverses applications.

Considérations relatives à l'application

Pour choisir le bon acier, il faut tenir compte des exigences spécifiques de l'application.

Applications structurelles

Pour les applications structurelles, la résistance et la durabilité supérieures de l'acier A36 en font le choix privilégié. Il est idéal pour les projets de construction, notamment les charpentes de bâtiments, les ponts et les équipements lourds.

Pièces et fabrication de précision

L'acier 1008 excelle dans la production de pièces de précision en raison de son excellente formabilité et ductilité. Il est parfait pour des applications telles que les composants automobiles, l'équipement de bureau et le mobilier, qui nécessitent un façonnage et un pliage minutieux.

Coût et efficacité

Les considérations économiques jouent un rôle essentiel dans la sélection des matériaux.

Rapport coût-efficacité

L'acier 1008 est généralement moins cher en raison de sa composition et de son processus de production plus simples, ce qui le rend rentable pour les projets qui nécessitent une grande formabilité et ductilité sans avoir besoin d'une résistance élevée. L'acier A36, bien que légèrement plus cher, offre un bon rapport coût-efficacité dans les applications structurelles où sa résistance et sa durabilité sont cruciales.

Considérations environnementales

L'impact environnemental joue un rôle de plus en plus important dans la sélection des matériaux.

Impact de la production

L'acier 1008, avec sa faible teneur en carbone, nécessite un traitement moins intensif, ce qui entraîne une réduction de la consommation d'énergie et des émissions de gaz à effet de serre. L'acier A36, en raison de sa teneur en carbone plus élevée et de son processus de laminage à chaud, a une empreinte environnementale plus importante.

Recyclabilité

Les aciers 1008 et A36 sont tous deux hautement recyclables, ce qui contribue à la conservation des ressources et réduit le besoin d'extraction de matières premières, ce qui en fait des choix durables pour diverses applications.

Questions fréquemment posées

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Quelles sont les différences de résistance et d'utilisation entre l'acier 1008 et l'acier A36 ?

Lorsque l'on compare l'acier 1008 et l'acier A36, les principales différences se situent au niveau de la résistance et de l'utilisation, qui sont influencées par leur composition chimique et leurs propriétés mécaniques.

L'acier A36 contient plus de carbone (jusqu'à 0,26%) que l'acier 1008 (0,08% à 0,15%), ce qui contribue à sa plus grande résistance à la traction, qui va de 400 à 550 MPa. L'acier A36 est donc idéal pour les applications structurelles lourdes telles que les charpentes de bâtiments, les ponts et les voies ferrées, où la résistance et la capacité de charge sont cruciales.

En revanche, l'acier 1008, dont la teneur en carbone est plus faible, a une résistance à la traction d'environ 330 à 370 MPa. Il est plus ductile et plus facile à former, ce qui le rend adapté aux applications légères telles que les composants automobiles et les meubles, pour lesquels la flexibilité et la facilité de formage sont importantes.

En termes d'utilisation, l'acier A36 est hautement soudable mais peut nécessiter un préchauffage pour les sections plus épaisses en raison de sa teneur en carbone plus élevée. Il est généralement laminé à chaud, ce qui donne un fini de surface plus rugueux. À l'inverse, l'acier 1008 est laminé à froid, offrant une finition de surface plus lisse et une meilleure formabilité, ce qui est avantageux pour les pièces de précision.

Quel est le meilleur acier pour des applications spécifiques (construction, pièces de précision, etc.) ?

Lorsque l'on compare l'acier 1008 et l'acier A36 pour des applications spécifiques, le choix dépend largement des propriétés mécaniques requises et de la nature de l'application.

Pour les applications de construction et de structure, l'acier A36 est généralement le meilleur choix en raison de sa résistance à la traction et de sa limite d'élasticité plus élevées, qui sont essentielles pour les éléments porteurs tels que les charpentes de bâtiments, les ponts et les machines lourdes. Le processus de fabrication par laminage à chaud de l'acier A36 lui confère également une ténacité adaptée à ces utilisations, malgré un fini de surface plus rugueux qui n'est généralement pas un problème dans les contextes structurels.

En revanche, l'acier 1008 excelle dans les applications nécessitant une ductilité élevée et une usinabilité supérieure, ce qui le rend idéal pour la fabrication de pièces de précision. Sa faible teneur en carbone et sa finition par laminage à froid permettent d'obtenir une surface lisse et un meilleur contrôle dimensionnel, ce qui est bénéfique pour les panneaux automobiles, les fixations à tête froide, les produits en fil métallique et les pièces d'équipement de bureau.

En termes de soudabilité et de formabilité, l'acier 1008 est préféré pour les projets impliquant des soudures importantes et des formes complexes en raison de son excellente soudabilité et formabilité. L'acier A36, bien qu'il soit également soudable, peut nécessiter un préchauffage pour les sections plus épaisses afin d'éviter les fissures.

Du point de vue du coût, l'acier 1008 est généralement moins cher et convient aux applications légères sensibles aux coûts, tandis que l'acier A36 offre un bon équilibre entre la résistance, la soudabilité et le coût pour les projets structurels à plus grande échelle.

Comment la teneur en carbone affecte-t-elle les propriétés de l'acier 1008 et de l'acier A36 ?

La teneur en carbone influence considérablement les propriétés de l'acier 1008 et de l'acier A36.

L'acier 1008 contient environ 0,08% de carbone, ce qui en fait un acier à faible teneur en carbone. Il en résulte une ductilité et une formabilité excellentes, idéales pour les applications nécessitant un façonnage et un pliage importants, comme les panneaux automobiles et les produits emboutis. Sa faible teneur en carbone améliore également la soudabilité, ce qui facilite l'assemblage avec un risque minimal de problèmes liés à la soudure.

En revanche, l'acier A36 a une teneur en carbone plus élevée, de l'ordre de 0,26%, ce qui le classe dans la catégorie des aciers doux au carbone. Cette teneur en carbone plus élevée permet d'obtenir une meilleure limite d'élasticité et une meilleure résistance à la traction, ce qui rend l'acier A36 adapté aux applications structurelles telles que les poutres, les ponts et les châssis d'équipement lourd. Cependant, la teneur élevée en carbone réduit légèrement sa ductilité et rend le soudage plus difficile, nécessitant des techniques minutieuses pour éviter les défauts.

Quelles sont les principales applications industrielles de l'acier 1008 par rapport à l'acier A36 ?

L'acier 1008 et l'acier A36 ont des applications industrielles différentes en raison de leurs propriétés distinctes.

L'acier 1008, connu pour sa faible teneur en carbone (0,08% à 0,10%), son excellente formabilité, sa soudabilité et sa ductilité, est principalement utilisé dans l'industrie automobile pour les panneaux de carrosserie, les réservoirs, les supports et les cadres. Sa capacité à subir une mise en forme importante le rend également approprié pour les produits en fil métallique tels que les clous et les agrafes, ainsi que les connecteurs et les terminaux électriques. En outre, il trouve des applications dans l'industrie de la construction pour les éléments de charpente et de structure, et dans l'équipement industriel pour les pièces de machines à faible contrainte et les systèmes de chauffage, de ventilation et de climatisation.

En revanche, l'acier A36, dont la teneur en carbone est plus élevée (jusqu'à 0,29%), offre une plus grande résistance mais moins de ductilité. Il est donc idéal pour les applications de construction telles que les charpentes de bâtiments, les ponts et d'autres éléments structurels. L'acier A36 est également largement utilisé dans l'industrie manufacturière pour créer des bases et des châssis de machines, et dans la machinerie lourde pour fabriquer des pièces et des composants robustes.

Comment les coûts de l'acier 1008 et de l'acier A36 se comparent-ils pour les grands projets ?

Pour les grands projets, les coûts de l'acier 1008 et de l'acier A36 diffèrent sensiblement en raison de leur composition et des applications auxquelles ils sont destinés. L'acier A1008 est généralement plus abordable que l'acier A36, principalement en raison de sa faible teneur en carbone et de son processus de production plus simple. Cet avantage en termes de coûts devient particulièrement notable lors de l'achat de grandes quantités, ce qui fait de l'acier A1008 un choix économique pour des applications telles que les panneaux automobiles et les biens de consommation où la légèreté et une grande formabilité sont essentielles.

En revanche, l'acier A36, avec sa teneur en carbone plus élevée et ses spécifications de qualité structurelle, entraîne des coûts de production plus élevés, ce qui se traduit par un prix à la tonne plus élevé. Toutefois, sa limite d'élasticité et sa résistance à la fatigue supérieures justifient le prix plus élevé dans les applications structurelles à forte charge telles que les ponts et les immeubles de grande hauteur. En outre, la résistance à l'usure et la durabilité accrues de l'A36 peuvent entraîner des coûts à long terme moins élevés dans les environnements soumis à de fortes contraintes, malgré un investissement initial plus important.

Quels sont les impacts environnementaux de l'utilisation de l'acier 1008 par rapport à l'acier A36 ?

Lorsque l'on compare les impacts environnementaux de l'acier 1008 et de l'acier A36, plusieurs facteurs sont déterminants, notamment les processus de production, la consommation d'énergie, les émissions et la recyclabilité.

L'acier A36, qui est généralement produit par laminage à chaud, a un impact environnemental plus important que l'acier 1008, souvent produit par laminage à froid. Le laminage à chaud consomme plus d'énergie et entraîne des émissions de gaz à effet de serre plus importantes, principalement en raison de sa teneur plus élevée en carbone. L'acier A36 est donc moins respectueux de l'environnement en termes d'émissions de production.

Les aciers 1008 et A36 sont tous deux hautement recyclables, ce qui réduit considérablement leur empreinte environnementale en minimisant le besoin de matériaux vierges et en réduisant les émissions liées à la production d'acier. Cette recyclabilité permet de réduire les déchets, car le vieil acier peut être réutilisé, ce qui réduit l'impact environnemental associé à l'extraction et au traitement des matières premières.

Cependant, ni l'acier 1008 ni l'acier A36 ne sont intrinsèquement résistants à la corrosion, ce qui peut avoir des répercussions sur l'environnement en raison de la nécessité d'appliquer des revêtements protecteurs et d'effectuer des travaux d'entretien au fil du temps. La résistance et la durabilité supérieures de l'acier A36 peuvent contribuer à une durée de vie plus longue dans certaines applications, ce qui pourrait réduire l'impact global sur l'environnement en diminuant la fréquence des remplacements.