I. Les tâches du tournage dans l'industrie de la fabrication mécanique

Dans l'industrie de la fabrication mécanique, les machines complexes sont principalement composées de divers types d'arbres, de manchons, de disques, de filets, de cônes et de pièces irrégulières, qui doivent tous être complétés par un usinage grossier et fin effectué par des opérateurs de tour.

Avec le développement de la technologie, bien que certaines pièces soient fabriquées par moulage de précision et travail à froid, la plupart d'entre elles ne peuvent toujours pas se passer de l'usinage par enlèvement de copeaux. Les pièces de haute précision, en particulier, doivent encore être usinées par tournage et rectification.

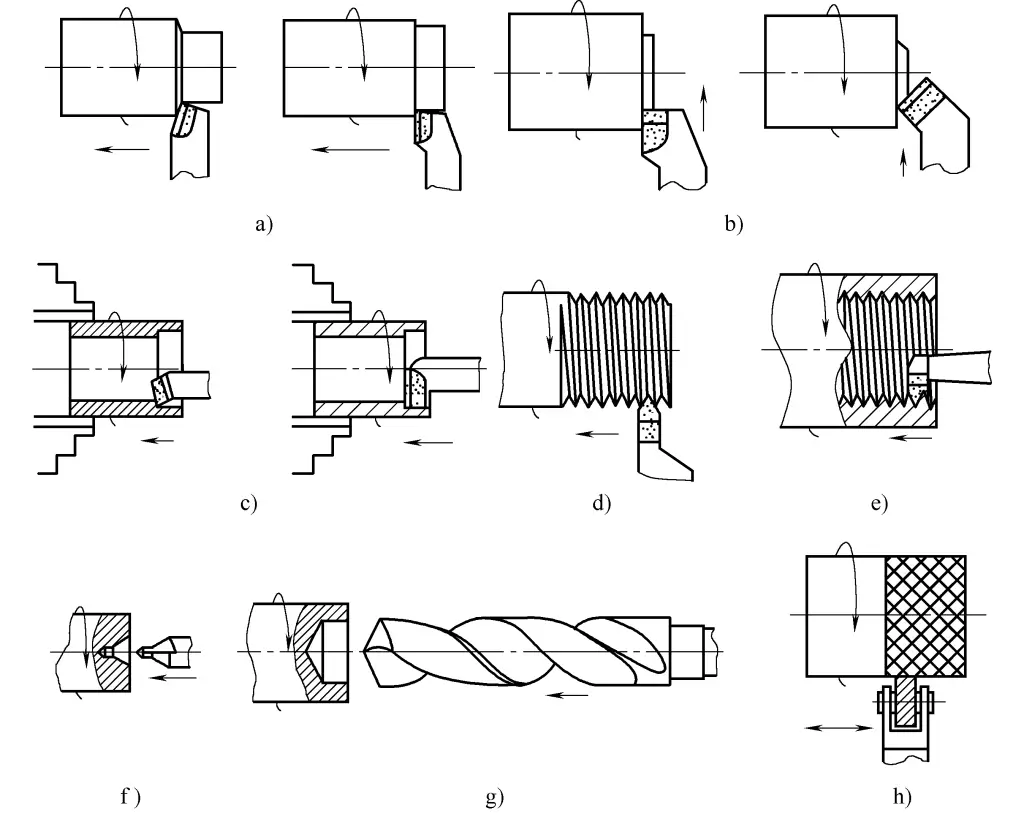

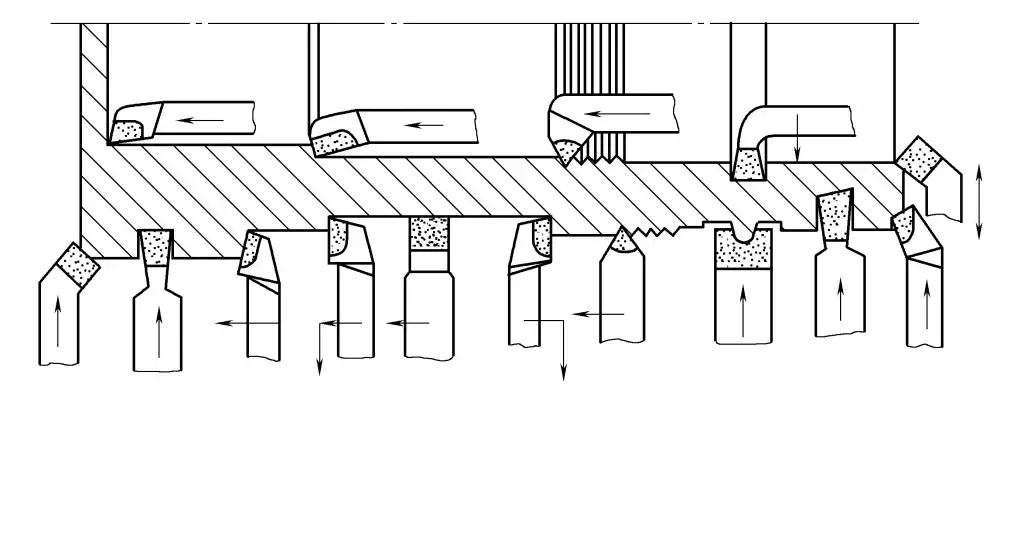

Les opérations de tournage comprennent : le tournage de cylindres externes, le dressage, le perçage de trous internes, la coupe de filets externes, la coupe de filets internes, le perçage de trous centraux, le perçage, le moletage, le tronçonnage ou la coupe de rainures externes/internes, le dressage de rainures, l'enroulement de ressorts, le tournage de cônes externes et le façonnage de surfaces, comme le montre la figure 1.

a) Cylindre extérieur tournant

b) Façade

c) Perçage d'un trou interne

d) Coupe du filetage extérieur

e) Coupe du filetage intérieur

f) Perçage du trou central

g) Forage

h) Le moletage

i) Tronçonnage ou découpage d'une rainure extérieure/intérieure

j) Rainure frontale

k) Ressort d'enroulement

l) Tournage d'un cône externe

m) Surface de formation

II. Concepts de base du mouvement de coupe et des paramètres de coupe

Dans le domaine de l'usinage des métaux, la pièce à usiner est le terme général désignant l'objet traité au cours du processus d'usinage. Toute pièce doit passer par le processus, de la matière première au produit fini.

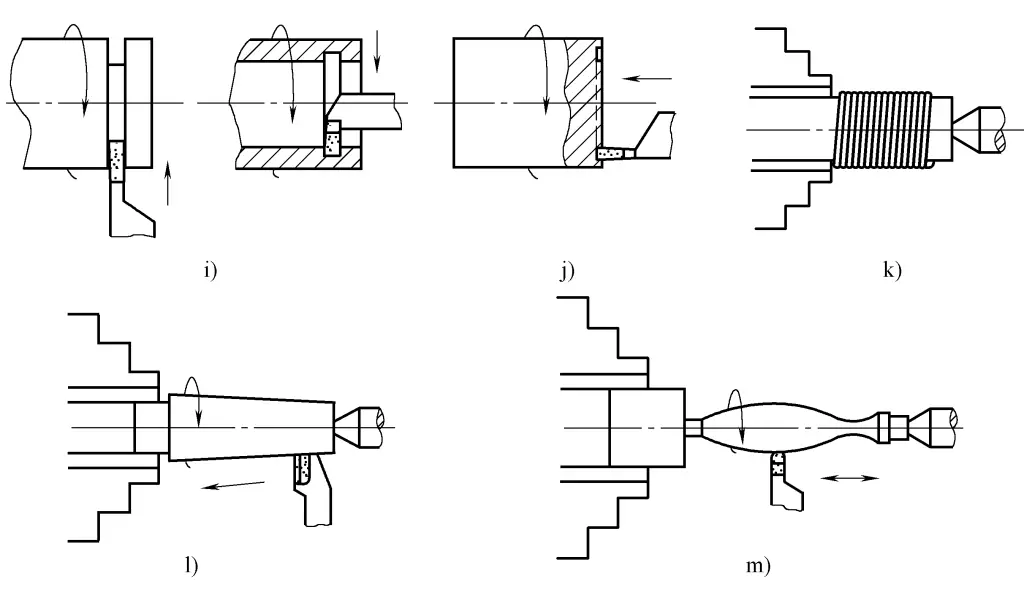

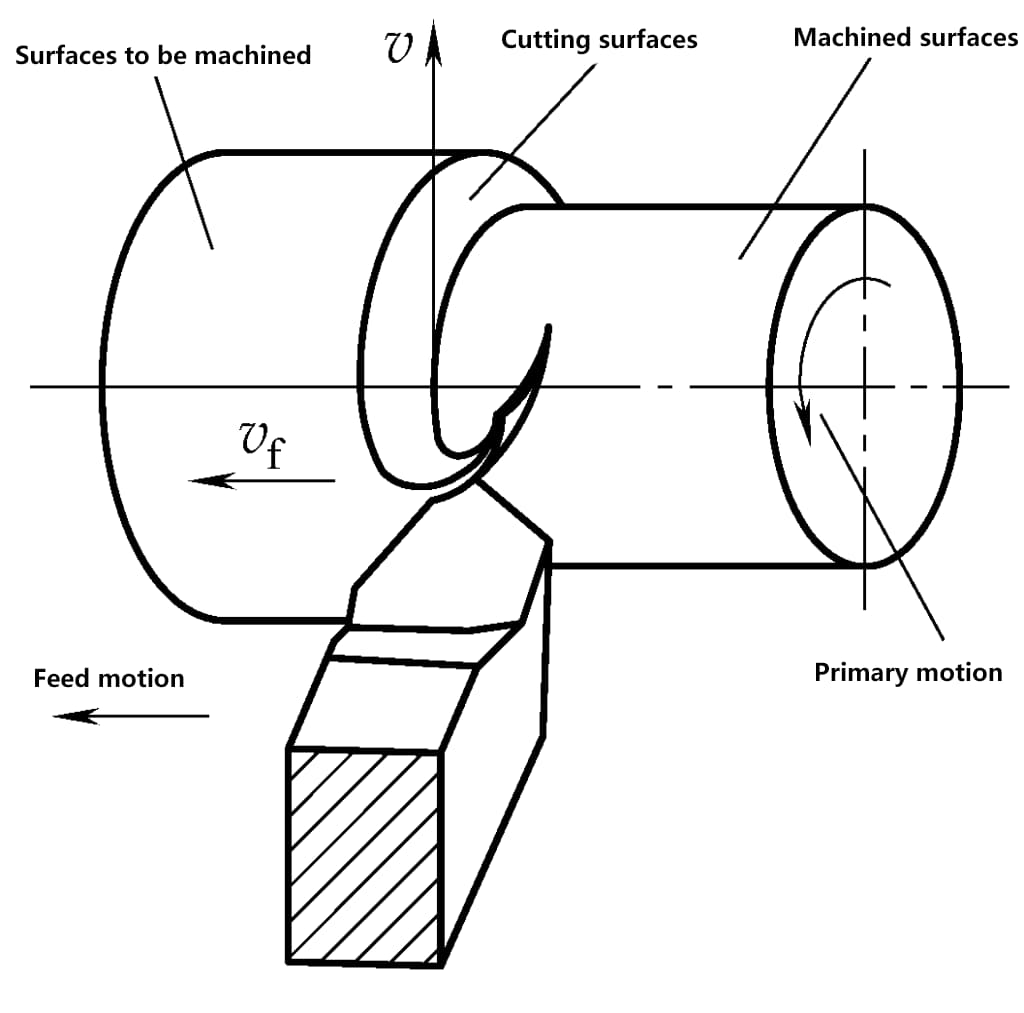

Dans ce processus, pour effectuer des opérations de coupe sur la pièce avec l'outil afin de former différentes surfaces, il doit y avoir un mouvement relatif entre l'outil et la pièce. Ce mouvement relatif dans l'usinage par enlèvement de copeaux est appelé mouvement de coupe. Le mouvement de coupe peut être divisé en mouvement principal et mouvement d'avance selon sa fonction.

1. Mouvement principal

Le mouvement principal est le mouvement nécessaire pour enlever les couches de métal excédentaires de la pièce et former de nouvelles surfaces. C'est le mouvement le plus fondamental et le plus important dans les opérations de coupe, généralement à la vitesse la plus élevée et consommant le plus d'énergie de la machine. Il s'agit par exemple du mouvement de rotation de la pièce dans les opérations de tournage (figure 2), du mouvement de rotation de l'outil dans les opérations de fraisage, d'alésage et de perçage, et du mouvement linéaire de l'outil de rabotage dans les opérations de rabotage (figure 3).

2. Mouvement d'alimentation

Le mouvement d'avance est un mouvement qui introduit de manière intermittente ou continue la couche de métal à découper dans le processus de coupe. En combinaison avec le mouvement principal, il enlève continuellement les couches de métal pour obtenir la surface souhaitée.

Les caractéristiques du mouvement d'alimentation sont une faible vitesse et une faible consommation d'énergie. Il peut consister en un ou plusieurs mouvements. Dans le tournage cylindrique extérieur, le mouvement d'avance longitudinal le long de l'axe de la pièce est continu, tandis que le mouvement d'avance transversal le long du diamètre de la pièce est intermittent.

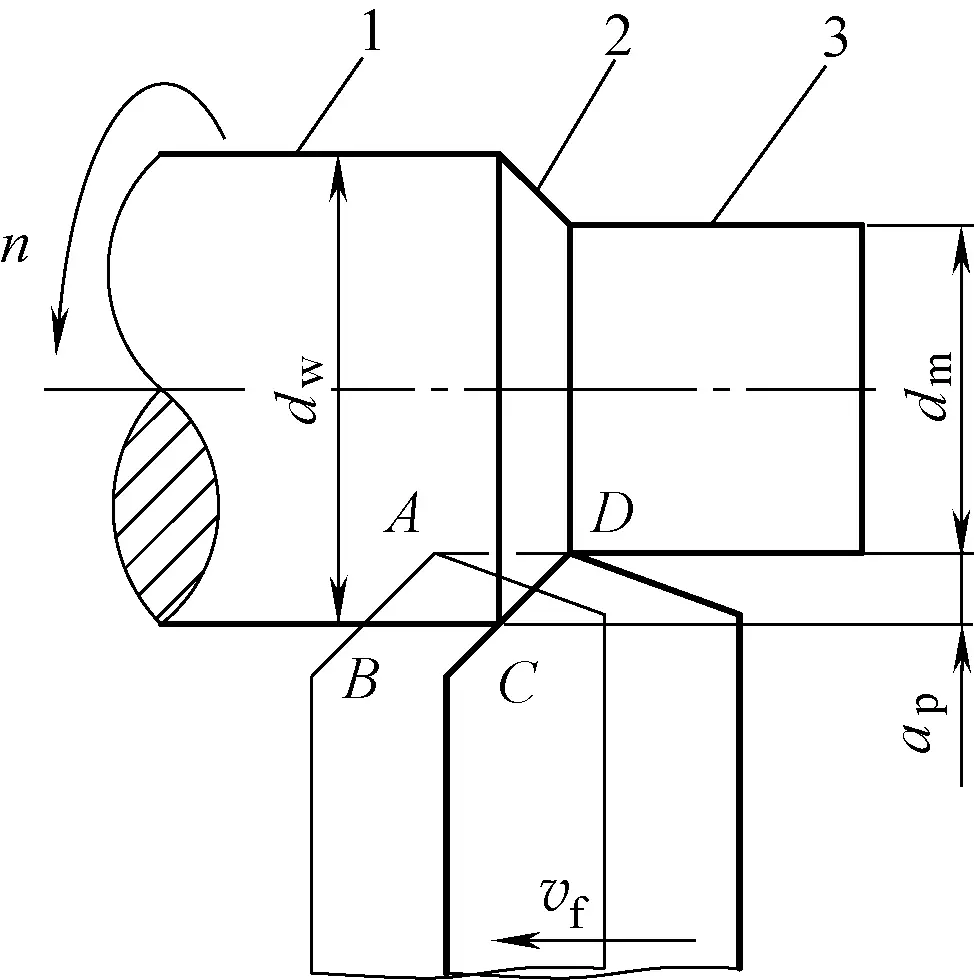

3. Surfaces formées sur la pièce pendant le processus de coupe

Trois surfaces sont formées sur la pièce pendant le processus de coupe. La surface à usiner est la surface de la pièce qui est sur le point d'être coupée, c'est-à-dire la surface 1 de la figure 4. La surface de transition est la surface de la pièce que l'arête de coupe est en train de découper, comme la surface 2 de la figure 4. La surface usinée est la surface formée sur la pièce après la découpe, comme la surface 3 de la figure 4.

4. Paramètres de coupe

Les paramètres de coupe sont utilisés pour mesurer l'ampleur du mouvement de coupe. Vitesse de coupeLa vitesse de coupe, la vitesse d'avance et la profondeur de coupe sont les trois éléments des paramètres de coupe. Ce n'est qu'en déterminant raisonnablement les paramètres de coupe que l'on peut réaliser une coupe en douceur, ce qui est également un moyen efficace de garantir la qualité du produit et d'améliorer la productivité de la main-d'œuvre.

(1) Profondeur de coupe a p

La profondeur de passe est la longueur de contact entre l'arête de coupe de l'outil et la surface de coupe de la pièce, mesurée dans le plan de travail perpendiculaire à la direction du mouvement principal et du mouvement d'avance. Pour le tournage cylindrique extérieur, la profondeur de passe est la distance verticale entre la surface usinée et la surface à usiner sur la pièce, mesurée en mm. C'est-à-dire

ap=1/2(dw-dm)

Dans la formule

- dw - diamètre de la surface de la pièce à usiner (mm) ;

- dm - diamètre de la surface usinée de la pièce (mm).

(2) Vitesse d'avance f.

La vitesse d'avance est le déplacement de l'outil par rapport à la pièce dans la direction du mouvement d'avance. Les différentes méthodes d'usinage, en raison des différents outils utilisés et des formes de mouvement de coupe, ont des expressions et des méthodes de mesure différentes pour la vitesse d'avance.

L'unité d'avance est le mm/r (utilisé pour le tournage, l'alésage, etc.) ou le mm/course (utilisé pour le rabotage, la rectification, etc.). La vitesse d'avance indique la vitesse du mouvement d'avance. La vitesse du mouvement d'avance peut également être exprimée comme la vitesse d'avance vf (l'unité est le mm/s) ou l'avance par dent f z (utilisé pour les outils à plusieurs dents tels que les fraises et les alésoirs, l'unité est le mm/z). En règle générale

vf=nf-dzfz

Dans la formule

- n - vitesse de rotation du mouvement principal (m/min) ;

- z - nombre de dents de l'outil.

(3) Vitesse de coupe v.

Les vitesse de coupe est la vitesse du point sélectionné sur l'arête de coupe de l'outil par rapport au mouvement principal de la pièce, mesurée en m/min ou en m/s. La vitesse de coupe étant différente selon les points de l'arête de coupe, la vitesse de coupe maximale est souvent utilisée pour représenter la vitesse de coupe de l'outil dans les calculs. La formule pour calculer la vitesse de coupe lors du tournage d'un cylindre extérieur à l'aide d'un outil de tour est la suivante

v=πdwn/1000

Dans la formule

- dw - diamètre de la surface de la pièce à usiner (mm) ;

- n - vitesse de rotation de la pièce (r/s).

En fraisage, la fraise étant un outil à plusieurs dents, l'unité d'avance est spécifiée en tant qu'avance par dent en plus de mm/r, désignée par a f avec une unité de mm/z. La relation entre v, f et a f est

vf=nf=nafz

Où z est le nombre de dents de l'outil multi-dents.

En résumé, dans la production réelle, le diamètre de la pièce est généralement connu et la vitesse de coupe est déterminée en fonction de facteurs tels que le matériau de la pièce, le matériau de l'outil et les caractéristiques de l'usinage. La vitesse de coupe est ensuite convertie en vitesse de rotation du tour pour le réglage de la machine. Essayez de choisir une vitesse qui corresponde aux vitesses indiquées sur la plaque signalétique du tour.

5. Principes de sélection des paramètres de coupe

Une sélection raisonnable des paramètres de coupe peut garantir la qualité de l'usinage de la pièce, améliorer l'efficacité de la coupe, prolonger la durée de vie de l'outil et réduire les coûts de traitement. Selon les exigences des différentes caractéristiques d'usinage des opérations de coupe, les paramètres de coupe seront sélectionnés différemment.

Pour l'usinage d'ébauche, la priorité doit être d'assurer un taux d'enlèvement de métal élevé et la durée de vie nécessaire de l'outil. En général, on choisit d'abord une grande profondeur de coupe, puis une vitesse d'avance relativement élevée, et enfin une vitesse de coupe appropriée en fonction de la durée de vie de l'outil.

Pour l'usinage de finition, la qualité d'usinage de la pièce doit être assurée. En général, on choisit une vitesse d'avance et une profondeur de coupe plus faibles, avec une vitesse de coupe la plus élevée possible.

(1) Sélection de la profondeur de coupe.

La profondeur de coupe pour l'usinage d'ébauche doit être déterminée en fonction de la surépaisseur d'usinage de la pièce, l'objectif étant d'enlever la totalité de la surépaisseur en une seule passe si possible. Lorsque la surépaisseur d'usinage est trop importante, que la puissance de la machine est insuffisante, que la rigidité du système technologique est faible, que la résistance de l'outil est inadéquate, que la coupe est intermittente ou que les vibrations dues à l'impact sont importantes, il peut être nécessaire d'effectuer plusieurs passes.

Pour les pièces coulées ou forgées présentant une couche superficielle dure, la profondeur de coupe doit être supérieure à l'épaisseur de la couche dure afin de protéger la pointe de l'outil. La surépaisseur de semi-finition (1-3 mm) et la surépaisseur de finition (0,1-0,5 mm) peuvent être enlevées en une seule passe. La profondeur de coupe pour la semi-finition et la finition est déterminée par la surépaisseur laissée après l'ébauche, en fonction de la précision d'usinage requise et de l'épaisseur de la surépaisseur. rugosité de la surface.

Lors de la coupe avec des outils de tournage en carbure, étant donné que l'arête de coupe n'est pas facile à affûter sur une meule, la profondeur de coupe pour la dernière passe ne doit pas être trop faible, de préférence une profondeur d'au moins 1,5 mm. p =0,1 mm, sinon il sera difficile d'obtenir la rugosité de surface requise de la pièce. Si l'on utilise des outils de tournage indexables, la surépaisseur pour l'usinage de finition doit être déterminée en fonction du rayon du nez R de la plaquette.

(2) Sélection de la vitesse d'avance.

Pour l'usinage d'ébauche, le choix de la vitesse d'avance est principalement limité par la force de coupe. Lorsque la rigidité et la résistance du système technologique sont bonnes, une vitesse d'avance plus élevée peut être sélectionnée. Pour la semi-finition et la finition, étant donné que la vitesse d'avance affecte grandement la rugosité de la surface de la pièce usinée, la vitesse d'avance est généralement réduite.

En général, une vitesse d'avance raisonnable est sélectionnée en fonction des exigences de rugosité de surface de la pièce, en tenant compte de facteurs tels que le matériau de la pièce, le rayon du nez de l'outil, la vitesse de coupe et d'autres conditions. Lorsque la vitesse de coupe est augmentée, que le rayon du nez de l'outil est plus grand ou que l'outil est affûté avec un bord racleur, une vitesse d'avance plus importante peut être choisie pour améliorer la productivité.

(3) Sélection de la vitesse de coupe.

Après avoir déterminé la profondeur de coupe et la vitesse d'avance, une vitesse de coupe appropriée peut être déterminée à condition de garantir une durée de vie raisonnable de l'outil. Lors de l'usinage d'ébauche, la profondeur de coupe et l'avance sont toutes deux importantes, et la vitesse de coupe est limitée par la durée de vie de l'outil et la puissance de la machine ; elle est généralement plus faible.

Pour l'usinage de finition, la profondeur de coupe et la vitesse d'avance sont plus faibles, et la vitesse de coupe, principalement limitée par la qualité de l'usinage de la pièce et la durée de vie de l'outil, est généralement plus élevée. Lors du choix de la vitesse de coupe, des facteurs tels que l'usinabilité du matériau de la pièce doivent également être pris en compte.

Par exemple : La vitesse de coupe pour l'usinage de l'acier allié, de l'acier à haute teneur en manganèse, de l'acier inoxydable, de la fonte, etc., doit être inférieure de 20% à 30% à celle de l'acier ordinaire à teneur moyenne en carbone. Pour l'usinage des métaux non ferreux, elle doit être augmentée de 1 à 3 fois. Pour la coupe intermittente et l'usinage de grandes pièces, de pièces élancées ou de pièces à parois minces, il convient de choisir une vitesse de coupe plus faible.

Lors de l'usinage avec des outils de tournage en carbure, on utilise généralement des vitesses de coupe plus élevées (80-100 m/min). Lors de l'usinage avec des outils de tournage en acier rapide, il est préférable d'utiliser des vitesses de coupe plus faibles.

III. Types et utilisations des outils de tournage

Les outils de tournage peuvent être classés en fonction de leur utilisation en outils de tournage extérieur, outils de surfaçage, outils de tronçonnage, outils de formage, outils de filetage et outils d'alésage, comme le montre la figure 5.

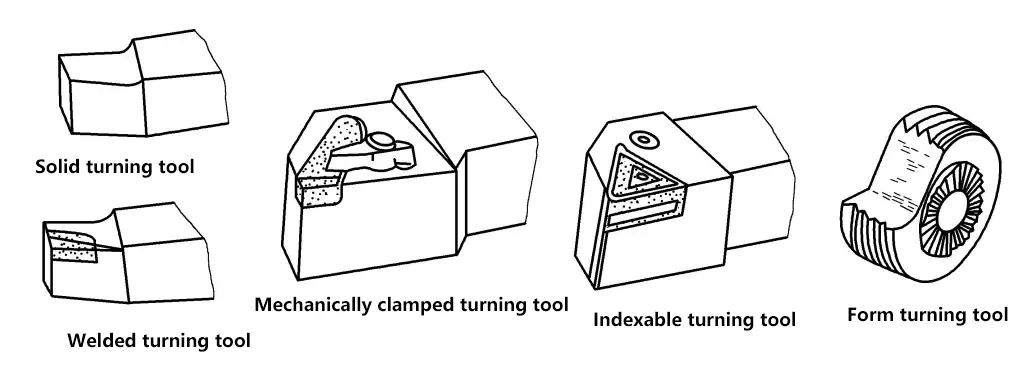

Les outils de tournage étant composés d'une tête d'outil et d'un corps d'outil, ils peuvent également être classés selon leur structure en outils pleins, outils brasés, outils à serrage mécanique, outils à plaquettes indexables et outils de forme, comme le montre la figure 6.

Les utilisations de base des outils de tournage courants sont les suivantes :

- Outil de tournage extérieur à 90° (outil de coupe latéral) : Utilisé pour tourner le cylindre extérieur, l'épaulement et la face de la pièce, divisé en outils de coupe latéraux gauche et droit.

- Outil coudé à 45° : Utilisé pour tourner le cylindre extérieur, la face et le chanfrein de la pièce.

- Outil à tronçonner : Utilisé pour découper la pièce ou réaliser des rainures sur la surface de la pièce.

- Outil d'alésage : Utilisé pour percer les trous intérieurs des pièces, y compris les outils de perçage de trous traversants et les outils de perçage de trous borgnes.

- Outil de tournage de forme : Utilisé pour le tournage de filets, de rainures circulaires en escalier ou de pièces de forme spéciale.

- Outil de coupe de filets : Utilisé pour couper les filets.

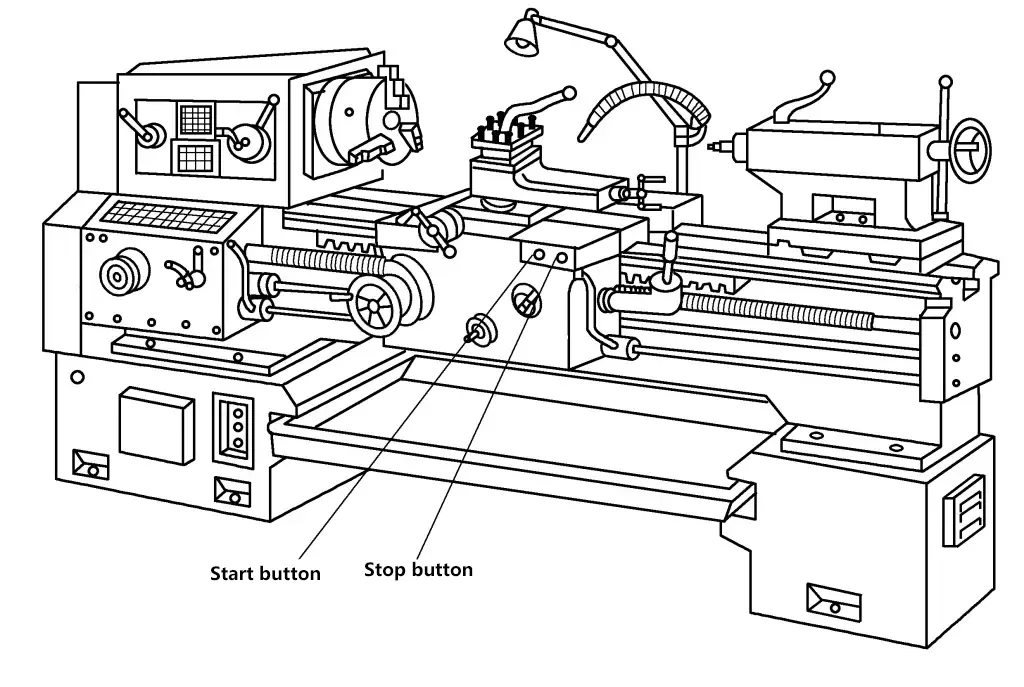

IV. Introduction aux opérations de base du tour

Les éléments suivants doivent être soigneusement vérifiés avant de démarrer et d'utiliser la machine :

- Vérifiez que tous les leviers de commande de vitesse du tour sont en position neutre, que l'embrayage est dans la bonne position et que le levier de commande est en position d'arrêt. Après avoir vérifié que tout est correct, allumez l'interrupteur principal du tour.

- Appuyez sur le bouton de démarrage du chariot (Figure 7) pour démarrer le moteur.

- Soulever la poignée du levier de commande sur le côté droit du tablier vers le haut pour faire tourner la broche en avant ; ramener la poignée en position médiane pour arrêter la broche ; appuyer sur la poignée vers le bas pour faire tourner la broche en arrière.

- Le passage de la rotation avant à la rotation arrière de la broche doit se faire après l'arrêt de la rotation de la broche afin d'éviter les défauts électriques causés par un courant instantané excessif dû à des opérations de commutation continues.

- Appuyez sur le bouton d'arrêt du chariot pour arrêter le moteur.

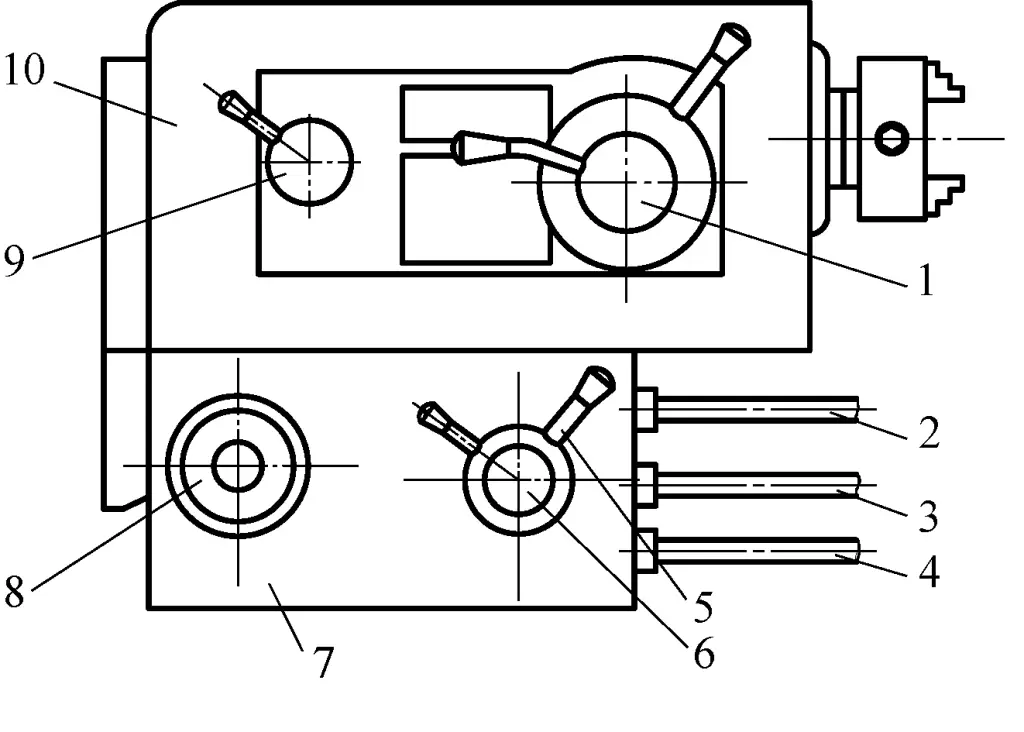

(1) Structure et opération de changement de vitesse de la poupée

Le changement de vitesse de la broche du tour est contrôlé en changeant la position de deux poignées imbriquées à l'avant droit de la poupée. La poignée avant comporte 6 engrenages, chaque engrenage ayant 4 niveaux de vitesse contrôlés par la poignée arrière, de sorte que la broche dispose d'un total de 24 niveaux de vitesse, comme le montre la figure 8.

1-Poignées emboîtées pour le changement de vitesse de la broche

Vis à 2 têtes

3-Tige d'alimentation

4-Levier de commande

5-Poignée de changement de vitesse d'alimentation

Poignée de changement de vis et de tige d'alimentation à 6 têtes

7-Boîte d'alimentation

8-Manuel de changement de vitesse d'alimentation

9-Manchette de changement de direction du fil

10-Poupée

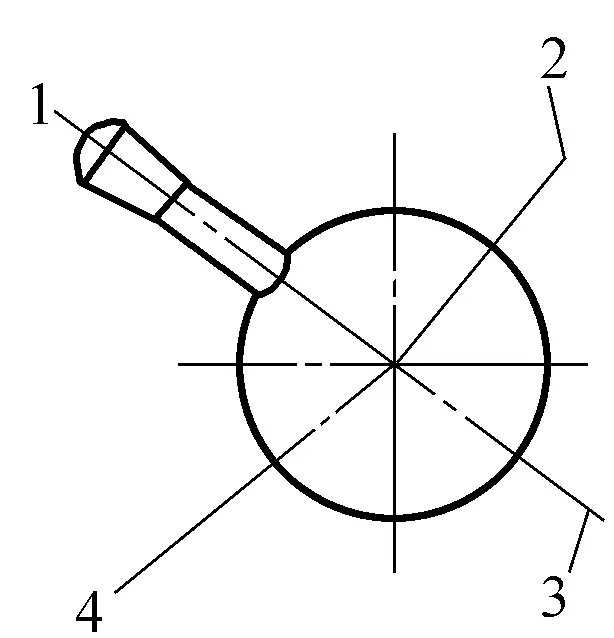

La poignée située à l'avant gauche de la poupée est utilisée pour passer d'un filetage à gauche à un filetage à droite et pour augmenter le pas de filetage. Elle a 4 positions : filetage à droite, filetage à gauche, filetage à pas augmenté à droite et filetage à pas augmenté à gauche, comme le montre la figure 9.

1-Filet à droite

2 Filet à gauche

3 Filet à pas augmenté à gauche

4-Filet à pas plus grand à droite

(2) Structure et fonctionnement de la boîte d'alimentation

La boîte d'alimentation du tour CA6140 est équipée d'un volant à l'avant gauche avec 8 positions ; sur le côté droit, il y a deux poignées emboîtées, la poignée avant sert à changer entre la vis-mère et la tige d'alimentation, et la poignée arrière a les positions I, II, III, IV qui fonctionnent avec le volant pour ajuster le pas de vis ou la vitesse d'alimentation.

Pour régler le pas de vis ou la vitesse d'avance en fonction des exigences de l'usinage, vous pouvez vous référer au tableau de configuration figurant sur le couvercle du réservoir d'huile de la boîte d'alimentation afin de déterminer la position spécifique de la poignée du volant.

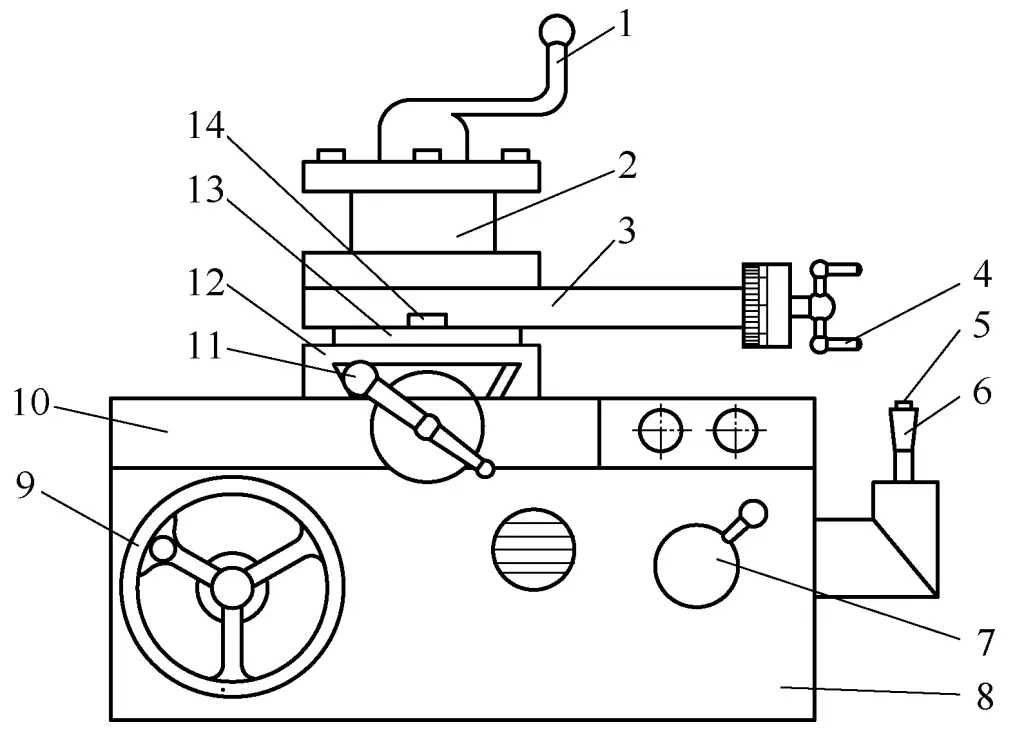

(3) Structure et fonctionnement de l'ensemble du chariot

L'ensemble du chariot comprend le tablier, la selle, le chariot transversal, le porte-outil et le porte-outil, comme le montre la figure 10.

1-Poignée de poteau à outils

Poste à 2 outils

3 - Repos composé

4-Poignée d'appui en forme d'arrondi

5-Bouton d'avance rapide

6-Poignée d'alimentation automatique

7-Levier à demi-écrou

8-Apron

9-Grand volant

10-Saddle

11-Manivelle du chariot transversal

12-Glissière croisée

13-Cadran gradué

14- Écrou de blocage

L'ensemble du chariot effectue la plupart des mouvements d'avance pendant le tournage : la selle et le tablier se déplacent longitudinalement, le chariot transversal se déplace transversalement et le support composé peut se déplacer longitudinalement ou à un angle. Il existe deux types de mouvements d'avance : l'avance manuelle et l'avance motorisée.

1) Le mouvement longitudinal de la selle et du tablier est contrôlé par le grand volant situé à l'avant gauche du tablier.

En tournant le volant dans le sens des aiguilles d'une montre, la selle et le tablier se déplacent vers la droite ; en tournant dans le sens inverse des aiguilles d'une montre, ils se déplacent vers la gauche. Le cadran gradué sur l'axe du volant est divisé en 300 divisions, et pour chaque division que le volant tourne, la selle et le tablier se déplacent longitudinalement de 1 mm.

2) Le mouvement transversal du chariot transversal est contrôlé par la poignée du chariot transversal.

Lorsque l'on tourne la poignée dans le sens des aiguilles d'une montre, le chariot transversal s'éloigne de l'opérateur (c'est-à-dire qu'il avance transversalement) ; lorsque l'on tourne dans le sens inverse des aiguilles d'une montre, il se rapproche de l'opérateur (c'est-à-dire qu'il se rétracte transversalement). Le cadran gradué de la vis d'entraînement du chariot transversal est divisé en 100 divisions, et pour chaque division que la poignée tourne, le chariot transversal se déplace de 0,05 mm dans le sens transversal.

3) L'appui composé peut effectuer de courts mouvements longitudinaux contrôlés par la poignée de l'appui composé.

Lorsque l'on tourne la poignée du repose-matière dans le sens des aiguilles d'une montre, le repose-matière se déplace vers la gauche ; lorsque l'on tourne dans le sens inverse des aiguilles d'une montre, le repose-matière se déplace vers la droite. Le cadran gradué de la vis de la poulie est divisé en 100 divisions, et pour chaque division que la poignée tourne, la poulie se déplace de 0,05 mm longitudinalement (ou en angle).

Le cadran gradué du porte-outil peut être tourné dans le sens des aiguilles d'une montre ou dans le sens inverse des aiguilles d'une montre dans une plage de 90° lorsque le porte-outil doit avancer à un angle pour tourner des cônes courts. Pour le réglage, il faut d'abord desserrer le contre-écrou, tourner le porte-outil jusqu'à la position angulaire souhaitée, puis resserrer le contre-écrou pour fixer le porte-outil.

4) Le tour CA6140 utilise une commande à une seule poignée pour l'alimentation longitudinale et transversale et le déplacement rapide.

La poignée d'alimentation automatique se trouve sur le côté droit du tablier et peut être déplacée longitudinalement et transversalement le long de la fente transversale. Le sens de déplacement de la poignée correspond au sens de déplacement du porte-outil, ce qui rend l'opération simple et pratique. Lorsque la poignée se trouve au centre de la rainure transversale, le mouvement d'alimentation s'arrête.

Un bouton d'avance rapide se trouve sur le dessus de la poignée d'avance automatique. Lorsqu'il est enfoncé, le moteur de déplacement rapide fonctionne et la selle ou le chariot transversal se déplace rapidement dans la direction du mouvement de la poignée. Lorsqu'il est relâché, le moteur de déplacement rapide s'arrête et le déplacement rapide cesse.

5) Sur l'avant droit du tablier se trouve un levier de commande à demi-écrou, utilisé pour contrôler la connexion de mouvement entre le tablier et la vis d'entraînement.

Lors du tournage de surfaces non filetées, le levier du demi-écrou est en position supérieure ; lors du filetage, tourner le levier du demi-écrou dans le sens des aiguilles d'une montre pour fermer le demi-écrou et l'engager avec la vis d'entraînement, transférant le mouvement de la vis d'entraînement au tablier, faisant avancer longitudinalement le tablier et la selle selon le pas de filetage (ou l'avance) préréglé. Une fois le filetage terminé, ramenez immédiatement le levier du demi-écrou dans sa position d'origine.

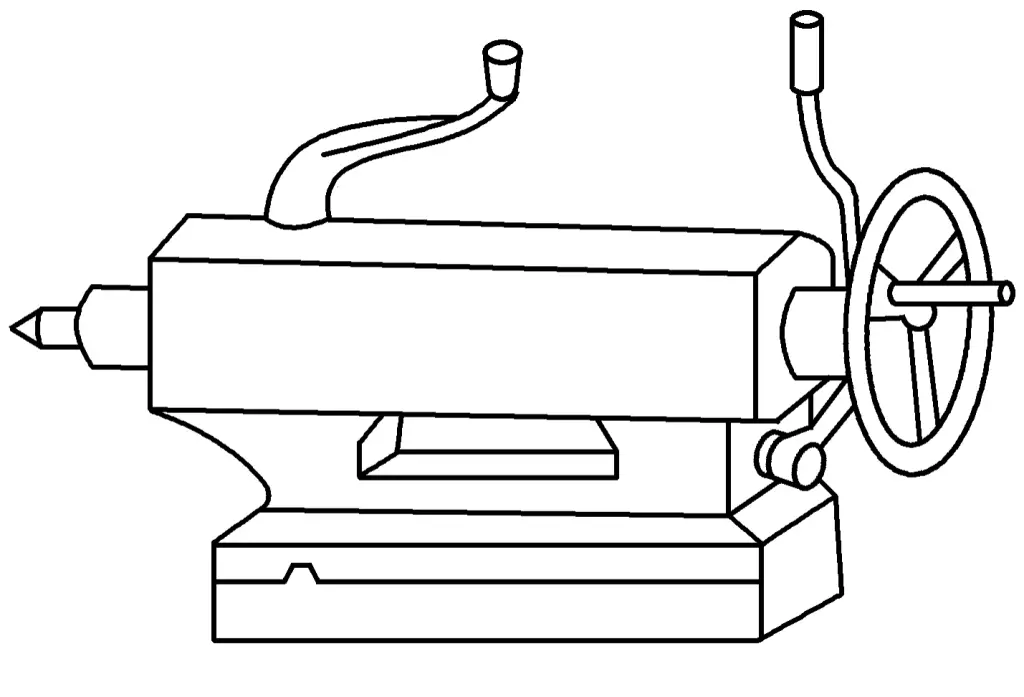

(4) Structure et fonctionnement de la contre-pointe

La contre-pointe du tour CA6140 est illustrée à la figure 11.

1) Déplacez manuellement la contre-pointe le long des chemins de lit jusqu'à une position appropriée, tournez le levier de serrage de la contre-pointe dans le sens inverse des aiguilles d'une montre pour fixer la contre-pointe. Veillez à ne pas utiliser une force excessive lorsque vous déplacez la contre-pointe.

2) Déplacez le levier de blocage du fourreau dans le sens inverse des aiguilles d'une montre (pour le desserrer), tournez le volant pour faire avancer ou reculer le fourreau. Tournez le levier de blocage du fourreau dans le sens des aiguilles d'une montre pour fixer le fourreau dans la position sélectionnée.

3) Nettoyez l'alésage du fourreau et le cône du centre, installez le centre de la contre-pointe ; desserrez le levier de serrage du fourreau, tournez le volant pour rétracter le fourreau et retirez le centre de la contre-pointe.