Dans les systèmes hydrauliques, les composants tels que les accumulateurs, les filtres, les réservoirs, les échangeurs de chaleur et les tuyaux sont des composants auxiliaires. Ces composants ont des structures relativement simples et des fonctions singulières, mais ils affectent directement les performances, le bruit, l'élévation de température et la fiabilité du système hydraulique.

C'est pourquoi il convient d'accorder une attention suffisante aux composants hydrauliques auxiliaires. Parmi les composants hydrauliques auxiliaires, la plupart ont été normalisés et sont produits par des fabricants spécialisés, qui peuvent être sélectionnés au cours du processus de conception. Seuls quelques composants non standard, comme les réservoirs d'huile, présentent moins de variétés et des exigences sensiblement différentes, nécessitant parfois d'être conçus en fonction des exigences de l'équipement hydraulique.

I. Les filtres

1. Fonction et performance des filtres

(1) Fonction des filtres

Dans les systèmes hydrauliques, en raison de la formation interne ou de l'intrusion externe, des contaminants sont inévitablement présents dans l'huile hydraulique. Ces particules contaminantes accélèrent non seulement l'usure des composants hydrauliques, mais obstruent également les petits trous dans les valves, bloquent les tiroirs de valve, rayent les joints, ce qui entraîne un mauvais fonctionnement des valves hydrauliques et des défaillances du système.

Il est donc nécessaire de nettoyer les impuretés et les particules contaminantes présentes dans l'huile hydraulique. Actuellement, la méthode la plus efficace pour contrôler la propreté de l'huile hydraulique consiste à utiliser des filtres. La fonction principale des filtres est de filtrer l'huile hydraulique et de contrôler son niveau de propreté.

(2) Indicateurs de performance des filtres

Les principaux indicateurs de performance des filtres comprennent la précision de filtration, la capacité de débit, la perte de pression, etc.

1) Précision de la filtration

Les filtres utilisent des éléments filtrants avec des tailles de pores spécifiques pour filtrer les contaminants. La précision de filtration fait référence à la taille maximale des particules d'impuretés (représentée par le diamètre moyen d'une particule) filtrées de l'huile hydraulique par le filtre.

Les filtres actuellement utilisés peuvent être divisés en quatre niveaux en fonction de la précision de filtration : les filtres grossiers (d≥0,1mm), les filtres standard (d≥0,01mm), les filtres fins (d≥0,001mm) et les filtres ultrafins (d≥0,0001mm).

Le principe de sélection de la précision de filtration consiste à s'assurer que la taille des particules contaminantes filtrées est inférieure à la moitié de la taille du jeu d'étanchéité dans les composants hydrauliques. Plus la pression du système est élevée, plus le jeu d'ajustement entre les pièces relativement mobiles des composants hydrauliques est faible, ce qui exige une plus grande précision de filtration. La précision de filtration d'un système hydraulique dépend principalement de la pression du système. Le tableau 6-1 énumère les valeurs recommandées pour la précision de filtration des filtres.

Tableau 1 Valeurs recommandées pour la précision de filtration des filtres

| Type de système | Système de lubrification | Système de transmission | Système d'asservissement | ||

| Pression/MPa | 0-2.5 | 14 | 4<p<21 | >21 | 21 |

| Précision de filtration/μm | 100 | 25-50 | 25 | 10 | 5 |

2) Capacité d'écoulement

La capacité d'un filtre est généralement exprimée par le débit nominal, qui est proportionnel à la surface de filtration de l'élément filtrant.

3) Perte de pression

La différence de pression entre l'entrée et la sortie du filtre au débit nominal. En général, plus la capacité de débit du filtre est élevée, plus la perte de pression est faible.

4) Autres caractéristiques de performance

Les autres caractéristiques de performance des filtres se réfèrent principalement à des indicateurs qualitatifs tels que la résistance de l'élément filtrant, la durée de vie de l'élément filtrant et la résistance à la corrosion de l'élément filtrant. Ces caractéristiques peuvent varier considérablement d'un filtre à l'autre, et leurs avantages et inconvénients peuvent être déterminés par comparaison.

2. Structures typiques des filtres

Selon le mécanisme de filtration, les filtres peuvent être divisés en deux catégories : les filtres mécaniques et les filtres magnétiques. Le premier retient les particules de contaminants d'un côté de l'élément filtrant lorsque l'huile hydraulique passe à travers les pores de l'élément filtrant ; le second utilise un élément filtrant magnétique pour adsorber les particules ferromagnétiques dans l'huile hydraulique lorsqu'elle passe à travers.

Les filtres mécaniques sont couramment utilisés dans les systèmes hydrauliques généraux, tandis que dans les systèmes ayant des exigences plus élevées, les deux types de filtres mentionnés ci-dessus peuvent être utilisés en combinaison. Nous nous concentrerons ici sur la présentation des filtres mécaniques.

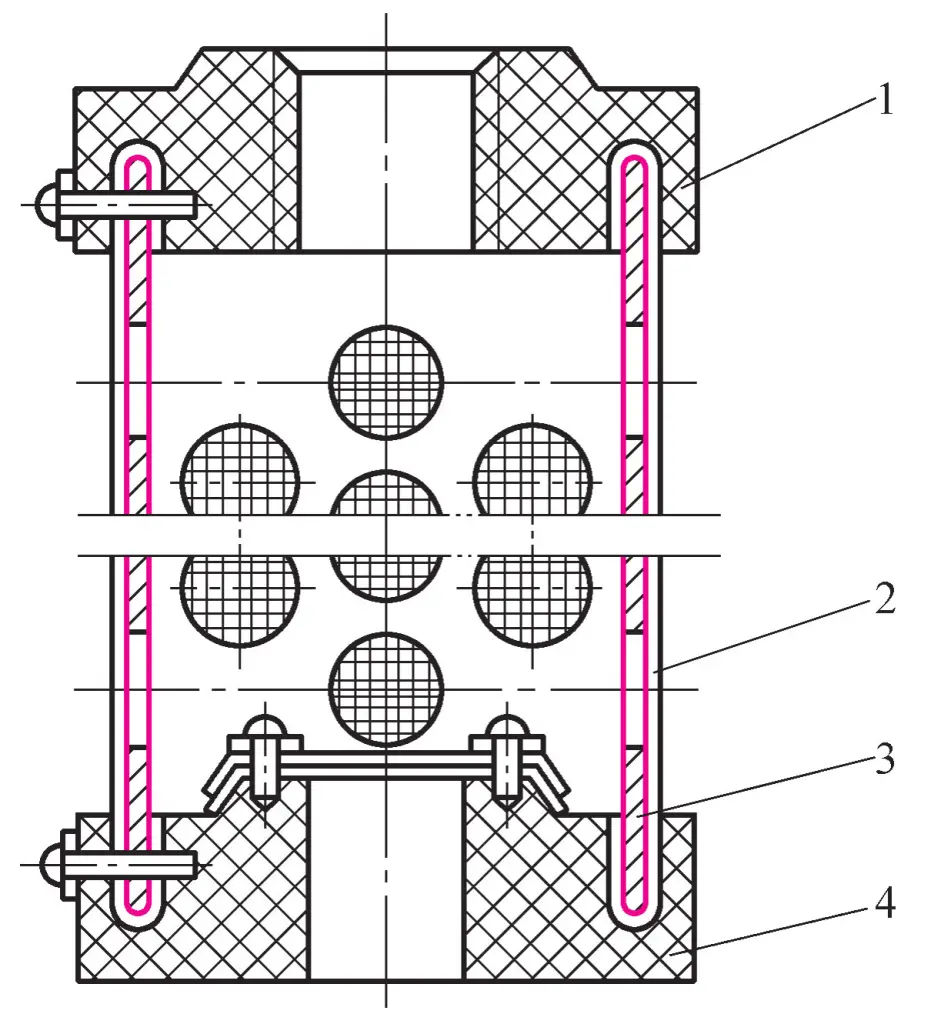

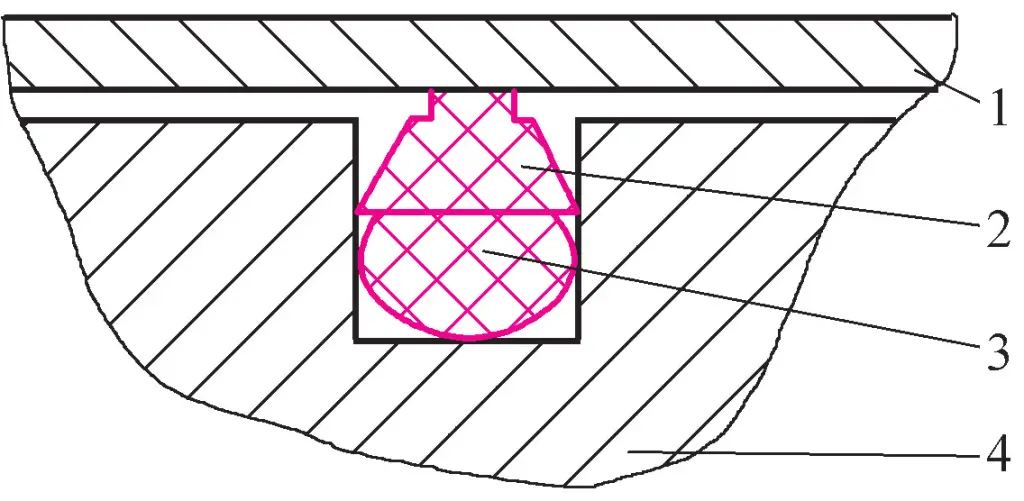

(1) Filtre à mailles métalliques

Comme le montre la figure 1, le filtre à mailles métalliques se compose d'un squelette cylindrique en plastique (ou en métal) avec de nombreux trous reliés entre le bouchon supérieur 1 et le bouchon inférieur 4, avec une ou plusieurs couches de mailles filtrantes 2 enroulées autour du squelette.

1-Capuchon d'extrémité supérieur

2-Maille du filtre

3-Squelette

4-Capuchon d'extrémité inférieur

Lorsque le filtre fonctionne, l'huile hydraulique pénètre dans le filtre depuis l'extérieur à travers les mailles du filtre et entre ensuite dans le système par l'orifice du bouchon supérieur. Ce filtre est un filtre grossier avec une précision de filtration de 0,13~0,04mm et une perte de pression ne dépassant pas 0,025MPa. La précision de filtration de ce type de filtre est liée à la taille des mailles du treillis en cuivre et au nombre de couches du treillis en cuivre.

Les caractéristiques des filtres à mailles métalliques sont les suivantes : structure simple, forte capacité d'écoulement de l'huile, faible perte de pression et nettoyage facile, mais faible précision de filtration. Ils sont généralement installés à l'orifice d'aspiration des pompes hydrauliques pour protéger la pompe.

(2) Filtre à enroulement

1-Capuchon d'extrémité

2-Logement

3-Squelette

Bobinage 4 métaux

La précision de filtration a trois niveaux : 30μm, 50μm et 80μm, avec des débits nominaux de 6~250L/min. Au débit nominal, la perte de pression est de 0,03~0,06MPa. Les filtres à enroulement sont divisés en deux types : pour les tuyaux d'aspiration et pour les tuyaux de pression.

Le premier est installé sur le tuyau d'aspiration de la pompe hydraulique, avec une précision de filtration de 0,05~0,1mm et une perte de pression inférieure à 0,02MPa au débit nominal ; le second est utilisé sur les tuyaux de pression des systèmes hydrauliques, avec une précision de filtration de 0,03~0,08mm et une perte de pression inférieure à 0,06MPa.

Les caractéristiques de ce type de filtre sont les suivantes : structure simple, bonne performance du débit d'huile et précision de filtration relativement élevée, d'où sa large utilisation. Les inconvénients sont qu'il est difficile à nettoyer et que l'élément filtrant est peu résistant. Il est principalement utilisé dans les systèmes à moyenne et basse pression.

(3) Filtre en papier

Les filtres à âme en papier utilisent du papier filtre comme matériau de filtration. Le papier filtre microporeux, fabriqué à partir de résine phénolique ou de pâte de bois, d'une épaisseur de 0,35 à 0,7 mm, en tissage simple ou ondulé, est enroulé autour d'un squelette en fer étamé perforé pour former un noyau filtrant en papier (figure 3). L'huile s'écoule de l'extérieur du noyau filtrant à travers le papier filtrant dans le noyau, puis sort par le passage a.

1-Papier filtre

2-Squelette

Pour augmenter la surface de filtration du papier filtre 1, le cœur du papier est généralement plié. Ce type de filtre a deux spécifications de précision de filtration : 0,01 mm et 0,02 mm, avec une perte de pression de 0,01~0,04 MPa. Il se caractérise par une grande précision de filtration. L'inconvénient est qu'il ne peut pas être nettoyé lorsqu'il est obstrué et qu'il faut remplacer régulièrement le noyau de papier. Il est peu résistant et est généralement utilisé dans les systèmes de filtration fine.

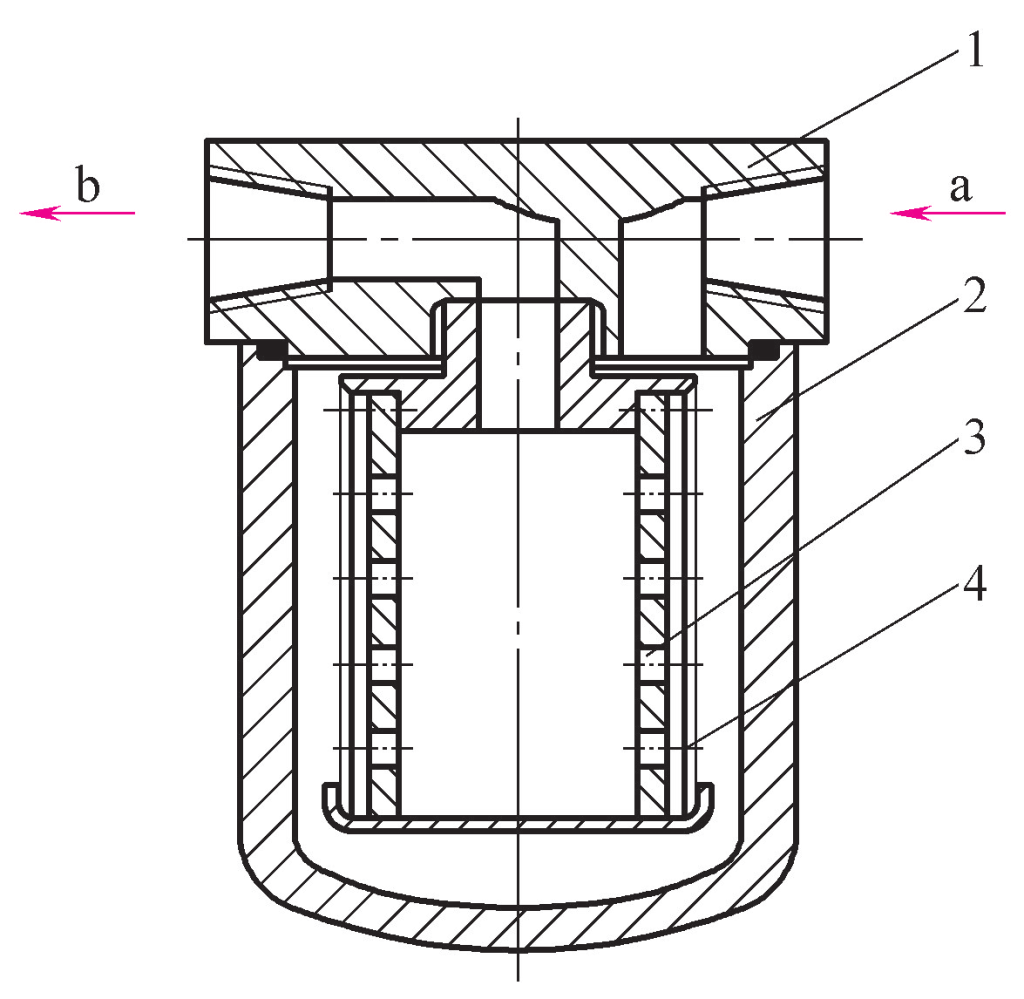

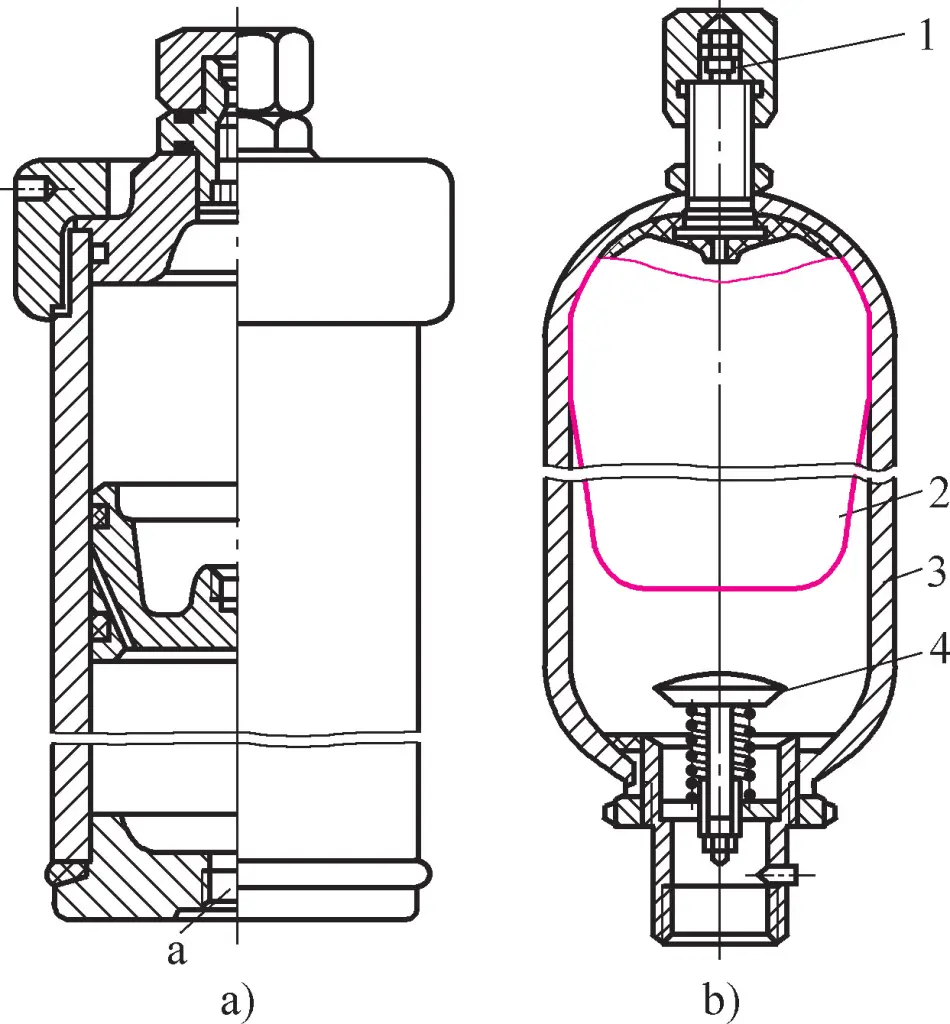

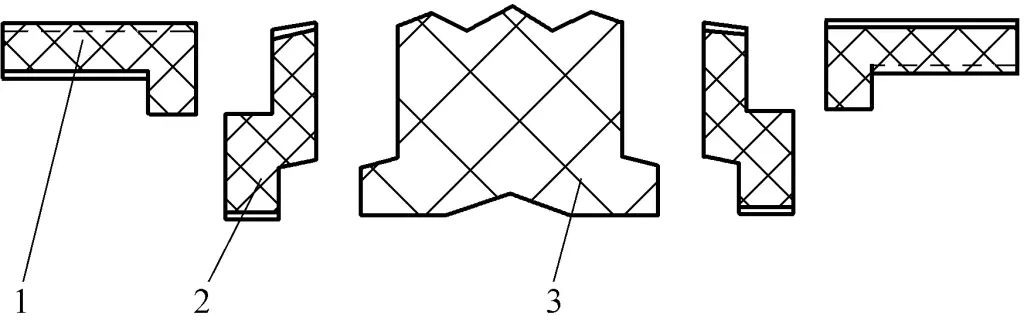

(4) Filtre fritté

Comme le montre la figure 4, le filtre fritté se compose d'un capuchon d'extrémité 1, d'un boîtier 2 et d'un élément filtrant 3. L'élément filtrant est constitué de poudre de cuivre granulée frittée. Le processus de filtration est le suivant : l'huile hydraulique entre par l'orifice a, passe à travers les micropores entre les particules de cuivre à l'intérieur de l'élément filtrant et s'écoule par l'orifice b.

1-Capuchon d'extrémité

2. Boîtier

3-Elément filtrant

La précision de filtration des filtres frittés est liée à la taille des micropores entre les particules de cuivre sur l'élément filtrant. En sélectionnant des poudres de différentes tailles et en fabriquant des éléments filtrants de différentes épaisseurs, il est possible d'obtenir différentes précisions de filtration.

La précision de filtration des filtres frittés est de 0,001-0,01 mm, avec une perte de pression de 0,03-0,2 MPa. Les caractéristiques de ce type de filtre sont sa grande résistance, sa capacité à prendre différentes formes, sa simplicité de fabrication et sa grande précision de filtration. Les inconvénients sont la difficulté de nettoyage et le détachement facile des particules métalliques. Il est utilisé dans les situations nécessitant une filtration fine.

3. Sélection des filtres

Lors de la sélection d'un filtre, les principales considérations sont basées sur les exigences techniques du système hydraulique et les caractéristiques du filtre. Les principaux facteurs à prendre en compte sont les suivants

(1) Pression de service du système

La pression de service du système est l'une des principales bases de sélection de la précision du filtre. Plus la pression du système est élevée, plus la précision de montage des composants hydrauliques est importante, et donc plus la précision de filtration requise est élevée.

(2) Débit du système

La capacité d'écoulement du filtre est déterminée par le débit maximal du système. Le débit nominal du filtre ne doit pas être inférieur au débit du système. Dans le cas contraire, la perte de pression du filtre augmentera, le filtre se colmatera facilement et sa durée de vie sera réduite. Toutefois, plus le débit nominal du filtre est élevé, plus son volume et son coût sont importants. Il convient donc de choisir un débit approprié.

(3) Résistance de l'élément filtrant

La résistance de l'élément filtrant est un indicateur important. Différentes structures de filtre ont des résistances différentes. Dans les circuits hydrauliques à haute pression ou à fort impact, il convient de choisir des filtres très résistants.

4. Installation des filtres

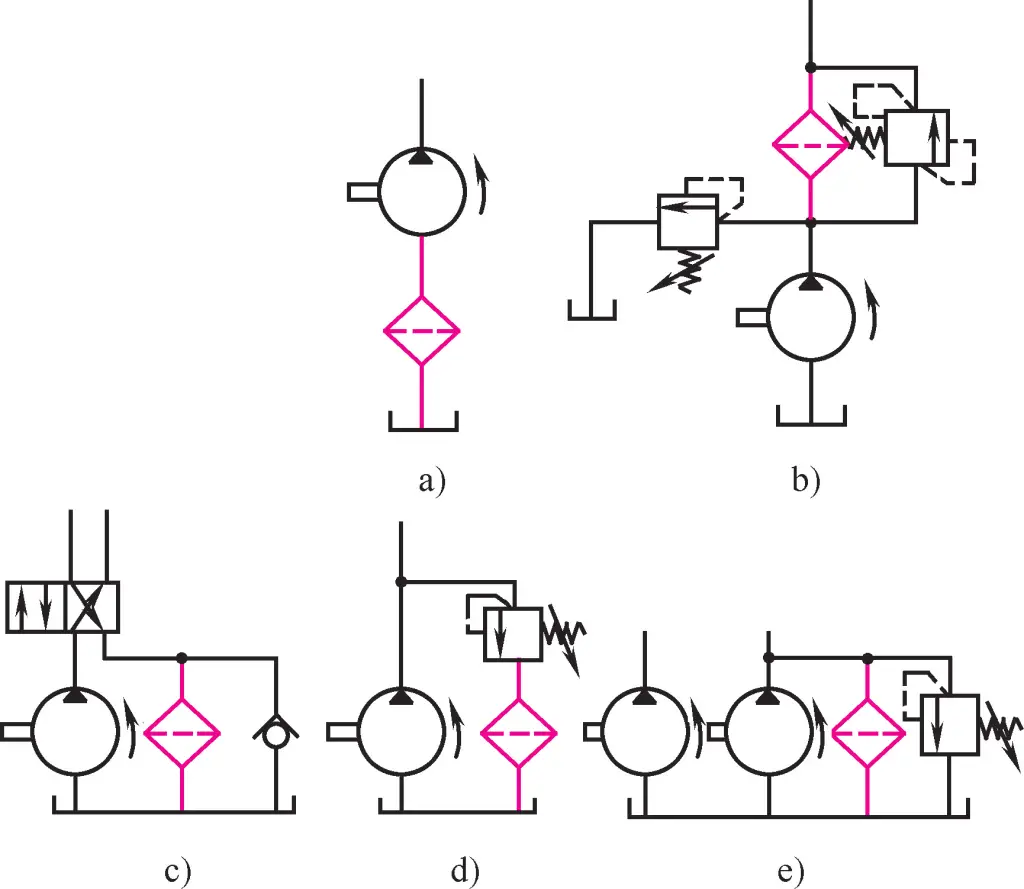

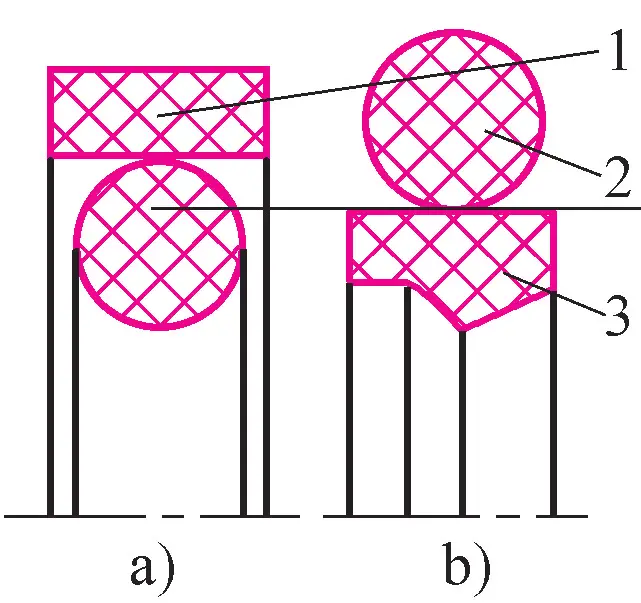

L'installation des filtres est déterminée en fonction des besoins du système et peut généralement être installée dans différentes positions, comme le montre la figure 5.

(1) Installation à l'orifice d'aspiration de la pompe hydraulique

Comme le montre la figure 5a, l'installation d'un filtre à l'orifice d'aspiration de la pompe hydraulique peut protéger tous les composants du système. Cependant, en raison de la limitation de la résistance à l'aspiration de la pompe, seuls des filtres à mailles à faible perte de pression peuvent être sélectionnés. Ce type de filtre a une faible précision de filtration et les particules générées par l'usure de la pompe pénètrent dans le système, ce qui ne permet pas de protéger complètement les autres composants hydrauliques. D'autres filtres doivent être connectés en série dans le circuit d'huile pour être utilisés.

(2) Installation à la sortie de la pompe hydraulique

Comme le montre la figure 5b, cette méthode d'installation peut protéger efficacement tous les composants hydrauliques, à l'exception de la pompe. Cependant, comme le filtre travaille sous haute pression, l'élément filtrant doit être plus résistant. Pour éviter le colmatage du filtre qui pourrait entraîner une surcharge de la pompe ou endommager le filtre, un indicateur de colmatage ou une vanne de dérivation est souvent installé à côté du filtre pour le protéger.

(3) Installation dans la conduite de retour d'huile

Comme le montre la figure 5c, le filtre est installé dans la conduite de retour d'huile du système. Cette méthode permet de filtrer les particules produites par le détachement des couches d'oxydation des parois du réservoir d'huile ou du tuyau, ou par l'usure des composants hydrauliques, ce qui garantit la propreté de l'huile hydraulique dans le réservoir et protège la pompe hydraulique et d'autres composants. La pression de l'huile de retour étant relativement faible, il n'est pas nécessaire que la résistance du filtre soit trop élevée.

(4) Installation dans l'embranchement

Cette méthode, illustrée à la figure 5d, est principalement installée dans la conduite de retour d'huile de la soupape de décharge. Elle n'augmente pas la perte de pression de la conduite d'huile principale et le débit du filtre peut être inférieur à celui de la pompe hydraulique, ce qui est plus économique et raisonnable. Cependant, il ne peut pas filtrer toute l'huile et ne peut pas garantir que les impuretés ne pénètrent pas dans le système.

(5) Filtration séparée

Comme le montre la figure 5e, un circuit de filtrage séparé est formé à l'aide d'une pompe hydraulique et d'un filtre indépendant du système, ce qui permet d'éliminer en continu les impuretés dans le système et d'assurer sa propreté. Il est généralement utilisé dans les grands systèmes hydrauliques.

II. Accumulateurs

Un accumulateur est un composant des systèmes hydrauliques qui stocke et libère l'énergie de la pression. Il peut également être utilisé pour l'alimentation en huile à court terme et l'absorption des vibrations et des chocs du système.

1. Types et structures des accumulateurs

Il existe principalement trois types d'accumulateurs : les accumulateurs à poids, les accumulateurs à ressort et les accumulateurs à gaz.

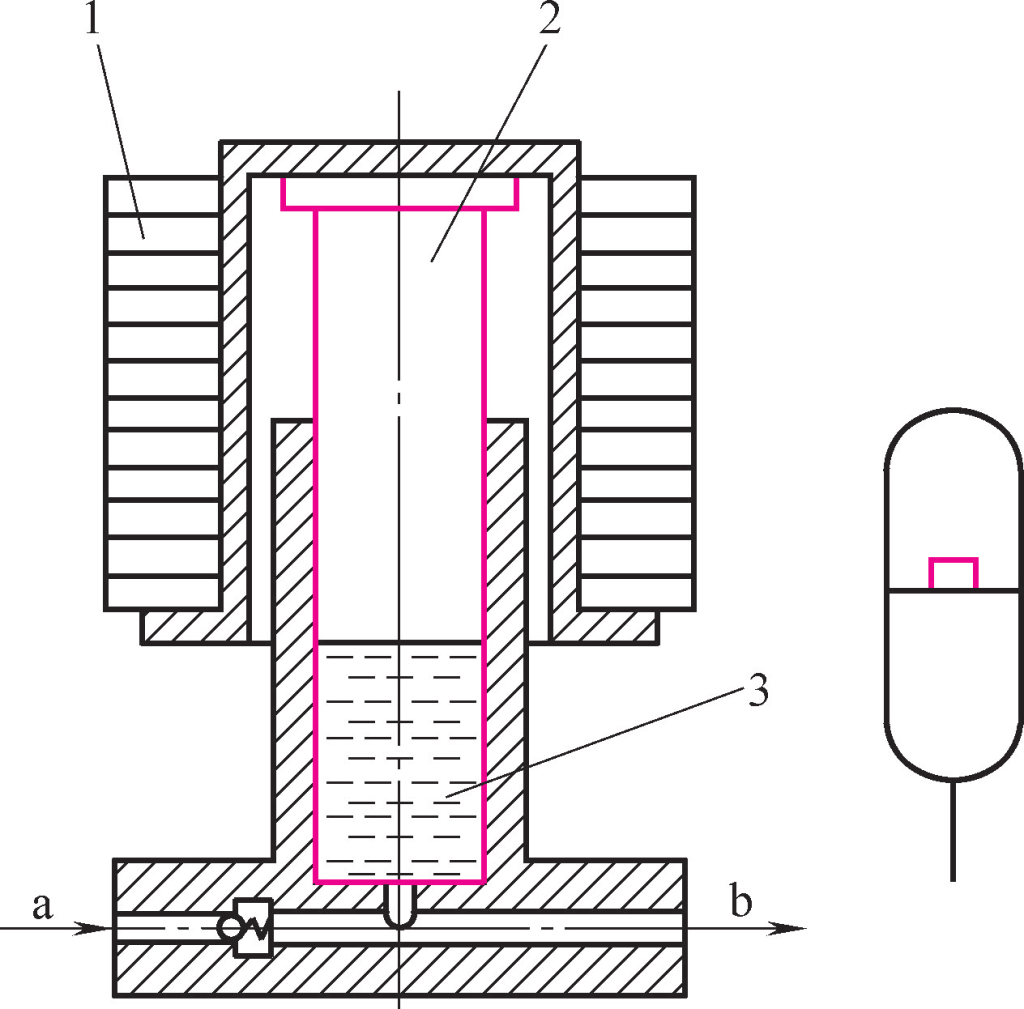

(1) Accumulateur à charge pondérale

L'accumulateur à poids, tel qu'illustré à la figure 6, utilise le changement de position d'un poids pour stocker et libérer de l'énergie. Le poids 1 agit sur l'huile hydraulique 3 par l'intermédiaire du plongeur 2, générant ainsi une pression.

1-Poids

2-pistons

3-Huile hydraulique

Lors du stockage de l'énergie, l'huile pénètre dans l'accumulateur par le trou a et un clapet anti-retour, poussant le poids vers le haut à travers le plongeur ; lors de la libération de l'énergie, le plongeur descend avec le poids, et l'huile sort par le trou b. Ce type d'accumulateur a une structure simple et une pression stable, mais il a une petite capacité, un grand volume, une réponse peu flexible et est sujet aux fuites. Il n'est actuellement utilisé que dans les systèmes hydrauliques de quelques grands équipements fixes.

(2) Accumulateur à ressort

La figure 7 montre un accumulateur à ressort, qui utilise l'expansion et la contraction d'un ressort pour stocker et libérer de l'énergie. La force du ressort 1 agit sur l'huile hydraulique 3 par l'intermédiaire du piston 2. La pression de l'huile hydraulique dépend de la précharge du ressort et de la surface d'action effective du piston. Comme la force du ressort varie au cours de l'expansion et de la contraction, la pression de l'huile qui en résulte varie également.

Pour réduire cette variation, la rigidité du ressort ne doit généralement pas être trop élevée et la course du ressort ne doit pas être trop grande, ce qui limite la pression de travail de ce type d'accumulateur. Ce type d'accumulateur est utilisé dans les systèmes à basse pression et de faible capacité, souvent comme tampon dans les systèmes hydrauliques. Les accumulateurs à ressort ont des structures simples et une réponse relativement sensible, mais ils ont une capacité plus petite et une résistance à la pression plus faible.

1-Printemps

2 pistons

3-Huile hydraulique

(3) Accumulateur chargé de gaz

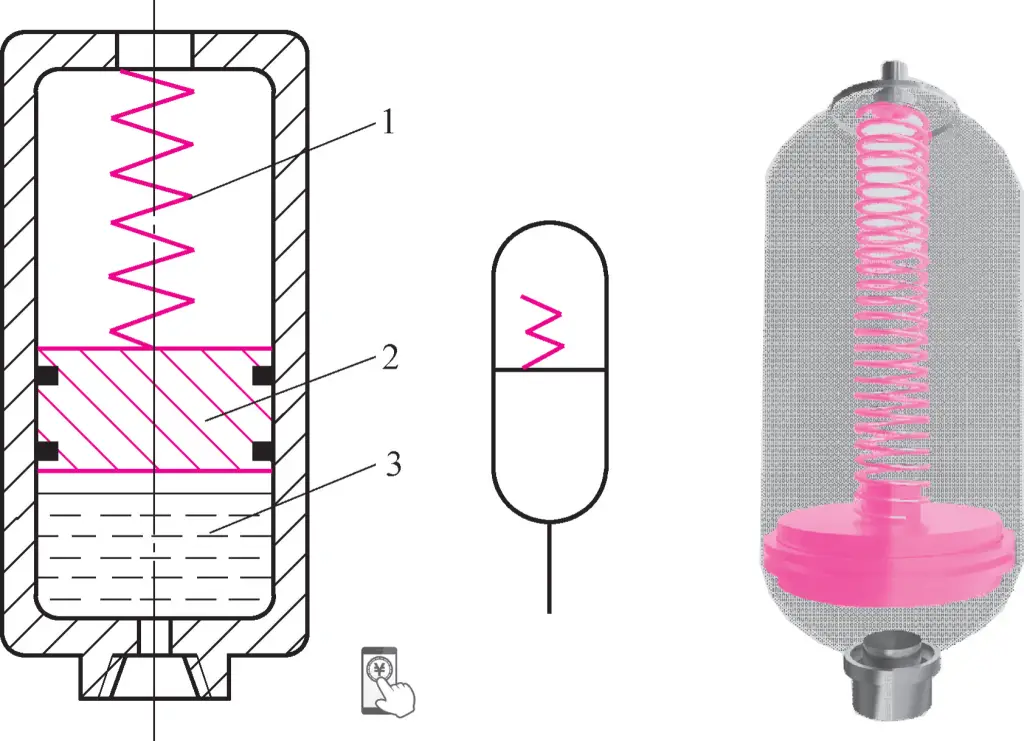

Les accumulateurs chargés de gaz stockent et libèrent de l'énergie en comprimant et en dilatant le gaz. Pour des raisons de sécurité, le gaz utilisé est généralement un gaz inerte ou de l'azote. Les accumulateurs à gaz couramment utilisés sont les accumulateurs à piston et les accumulateurs à vessie, comme le montre la figure 8.

a) Accumulateur à piston

b) Accumulateur à vessie

1-Soupape à gaz

2-Vessie de gaz

3 coques

Valve à 4 limites

1) Accumulateur à piston La figure 8a montre un accumulateur à piston, où l'huile hydraulique entre par l'orifice a, poussant le piston et comprimant le gaz dans la chambre supérieure pour stocker l'énergie. Lorsque la pression du système est inférieure à la pression de l'accumulateur, le gaz pousse le piston, libérant l'huile hydraulique pour répondre aux besoins du système.

Ce type d'accumulateur présente les avantages d'une structure simple, d'un fonctionnement fiable et d'une maintenance aisée. Cependant, en raison de la grande précision d'usinage du cylindre, de l'usure du joint du piston et de l'influence de l'inertie et de la friction du piston, il présente des inconvénients tels qu'un coût élevé, une tendance aux fuites et une faible sensibilité de réponse.

2) Accumulateur à vessie La figure 8b montre un accumulateur à vessie, dans lequel la vessie à gaz 2 est installée dans l'enveloppe 3. La vanne de gaz 1 est utilisée pour remplir la vessie d'azote. L'huile hydraulique pénètre dans l'accumulateur par l'entrée, ouvrant la soupape de limitation 4 et comprimant la vessie. Le gaz à l'intérieur de la vessie est comprimé pour stocker de l'énergie. Lorsque la pression du système est inférieure à la pression de l'accumulateur, la vessie se dilate, libérant de l'huile hydraulique, et l'accumulateur libère de l'énergie.

L'objectif de la soupape de limitation est d'empêcher la vessie de faire saillie et d'être endommagée au niveau de l'orifice d'huile lorsqu'elle se dilate. Ce type d'accumulateur se caractérise par une séparation complète du gaz et de l'huile, une faible inertie de la vessie, une réponse souple, une structure de petite taille, un poids léger et une installation facile. L'accumulateur à vessie est l'un des accumulateurs les plus utilisés aujourd'hui.

2. Calcul de la capacité des accumulateurs

La capacité d'un accumulateur est l'un des principaux critères de sélection d'un accumulateur. Les méthodes de calcul de la capacité varient d'un accumulateur à l'autre. Ici, nous présentons brièvement la méthode de calcul de la capacité de l'accumulateur à vessie, très répandu lorsqu'il est utilisé comme source d'énergie auxiliaire.

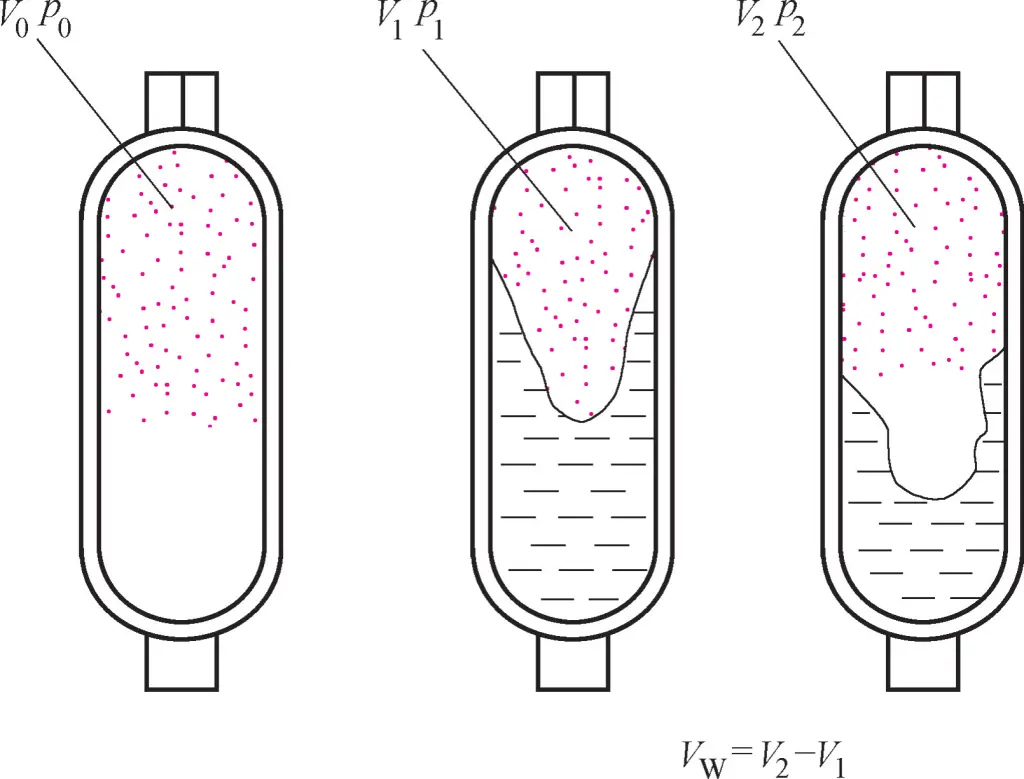

Avant d'être utilisé, l'accumulateur à vessie doit être préchargé avec du gaz. Après le chargement, la vessie occupera tout le volume de l'enveloppe de l'accumulateur. Supposons que le volume de la vessie à ce moment-là soit V0 et la pression est p0 . Pendant le fonctionnement, l'huile hydraulique pénètre dans l'accumulateur, comprimant la vessie. À ce moment-là, le volume de gaz dans la vessie est V1 et la pression hydraulique est p1 . Après la libération de l'huile hydraulique, la vessie se dilate, son volume devient V2 et la pression chute à p2 comme le montre la figure 9.

Selon la loi de Boyle sur les gaz

P0V0n=p1V1n=p2V2n=const

Où P0 et V0 sont la pression et le volume du gaz préchargé dans la vessie lorsqu'il n'y a pas d'apport d'huile hydraulique à l'accumulateur ; p1 et V1 sont la pression et le volume de l'intérieur de la vessie après compression pendant l'état de fonctionnement de l'accumulateur ; P2 et V2 sont la pression et le volume à l'intérieur de la vessie après que l'accumulateur a libéré l'énergie.

n est un exposant déterminé par l'état de fonctionnement de l'accumulateur : Lorsque l'accumulateur libère lentement de l'énergie, par exemple pour le maintien de la pression ou la compensation des fuites, on peut considérer que le gaz fonctionne dans des conditions isothermes, avec n=1. Lorsque l'accumulateur libère rapidement de l'énergie, par exemple pour un approvisionnement important en huile, on peut considérer qu'il fonctionne dans des conditions adiabatiques, avec n=1,4.

Soit le volume maximal d'huile stocké dans l'accumulateur V W alors

VW = V2 -V1

En combinant les deux formules ci-dessus, on obtient

V0=VW (p2/p0)1/n/[1-(p2/p1)1/n]

ou

VW=V0p01/n[(1/p2)1/n-(1/p1)1/n]

Théoriquement, la pression de charge p0 doit être égale à la pression p2 après la libération de l'énergie. Cependant, en raison des fuites du système, pour s'assurer que l'accumulateur peut encore fournir de l'huile au système lorsque la pression du système est p2 , p0 devrait être < p2 . Pour les vessies pliées, p 0 = (0.8~0.85)p2 pour les vessies ondulées, prendre p0 = (0.6~0.65)p2 .

p 1 et p2 sont respectivement la pression maximale de service du système et la pression minimale de service pour maintenir le fonctionnement du système, toutes deux déterminées par les exigences du système. V0 est le volume maximal de la vessie, qui peut également être considéré comme le volume de l'accumulateur. Lors de la détermination de V0 calculez d'abord V0 à l'aide de la formule ci-dessus, puis consulter le manuel pour sélectionner le volume standard de l'accumulateur.

3. Installation et utilisation des accumulateurs

La position d'installation d'un accumulateur dans un système hydraulique est déterminée par sa fonction. Les points suivants doivent être pris en compte lors de l'utilisation et de l'installation des accumulateurs :

- Les accumulateurs à vessie doivent être installés verticalement. Une installation inclinée ou horizontale entraînera une usure entre la vessie et l'enveloppe de l'accumulateur, ce qui affectera la durée de vie de l'accumulateur.

- Les accumulateurs destinés à absorber les pulsations de pression ou les chocs doivent être installés à proximité de la source de vibration.

- Les accumulateurs installés dans la canalisation doivent être fixés à l'aide de supports ou de déflecteurs pour résister à la force de réaction du moment générée lorsque l'accumulateur stocke ou libère de l'énergie.

- Un clapet anti-retour doit être installé entre l'accumulateur et la canalisation pour le gonflage ou l'entretien. Une vanne unidirectionnelle doit être installée entre l'accumulateur et la pompe hydraulique pour éviter tout retour d'huile lorsque la pompe s'arrête.

III. Réservoir d'huile

La fonction principale du réservoir d'huile est de stocker l'huile, tandis que le corps du réservoir sert également à la dissipation de la chaleur, à la décantation des sédiments, à la séparation de l'air de l'huile et de plate-forme d'installation.

1. Classification et structure typique des réservoirs d'huile

(1) Classification des réservoirs d'huile

Les réservoirs d'huile peuvent être classés en deux catégories : les réservoirs à structure ouverte et les réservoirs à structure fermée. Les réservoirs à structure ouverte ont une surface d'huile libre qui communique avec l'atmosphère ; ils sont principalement utilisés dans divers équipements fixes ; les réservoirs à structure fermée ont une huile isolée de l'atmosphère ; ils sont principalement utilisés dans les équipements mobiles et les véhicules.

Les réservoirs d'huile à structure ouverte sont divisés en deux catégories : les réservoirs intégrés et les réservoirs séparés. Les réservoirs d'huile intégraux utilisent la base de la machine principale comme réservoir d'huile. Ils sont compacts et collectent facilement les fuites des composants hydrauliques, mais ils ont une mauvaise dissipation de la chaleur et sont difficiles à entretenir, ce qui affecte la précision et les performances de la machine principale.

Les réservoirs d'huile séparés constituent une station d'alimentation en huile indépendante, séparée de la machine principale. Ils offrent une meilleure dissipation de la chaleur, une meilleure maintenance et une meilleure réparabilité que les réservoirs d'huile intégraux, mais nécessitent un espace au sol supplémentaire. Actuellement, les équipements de précision utilisent principalement des réservoirs d'huile séparés.

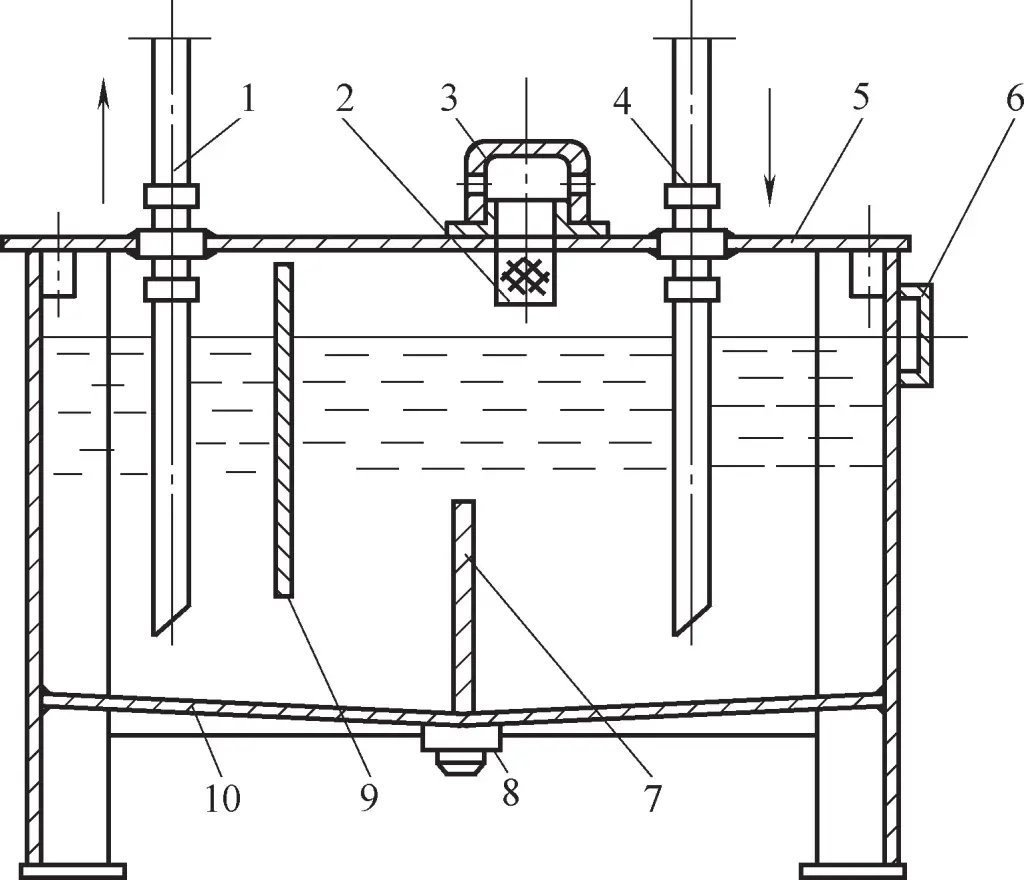

(2) Structure typique des réservoirs d'huile

La figure 10 montre un réservoir d'huile séparé à structure ouverte. Le corps du réservoir est généralement soudé à partir de plaques d'acier de 2,5 à 4 mm d'épaisseur, dont la surface est recouverte d'un revêtement résistant à l'huile. Il y a deux déflecteurs 7 et 9 au milieu du réservoir pour séparer le tuyau d'aspiration de la pompe hydraulique 1 du tuyau de retour 4, bloquant ainsi les sédiments et la mousse produits par le tuyau de retour. La plaque de montage 5 sur le dessus du réservoir est faite d'une plaque d'acier plus épaisse pour l'installation du moteur électrique, de la pompe hydraulique, du bloc intégré et d'autres composants.

1-Tube d'aspiration

2-Écran de filtration

3-Couverture de protection

4-Tuyau de retour

5-Plaque de montage

Jauge à 6 niveaux

7- Déflecteur inférieur

8-Vanne de vidange

9- Déflecteur supérieur

Corps de réservoir 10

La plaque de montage est équipée d'une crépine 2 et d'un couvercle anti-poussière 3 pour filtrer pendant le remplissage d'huile et empêcher les corps étrangers de tomber dans le réservoir. Le couvercle anti-poussière est percé de petits trous sur le côté pour communiquer avec l'atmosphère. Un indicateur de niveau 6 est installé sur le côté du réservoir pour afficher la quantité d'huile. Un robinet de vidange 8 est installé au fond du réservoir pour évacuer l'huile et les sédiments lors des vidanges.

2. Conception du réservoir d'huile

Les réservoirs d'huile sont des composants non standard, souvent conçus pour répondre à des besoins spécifiques dans des situations pratiques. Lors de la conception des réservoirs de pétrole, les principales considérations sont le volume du réservoir, la structure et la dissipation de la chaleur. En raison des contraintes d'espace, seule une brève introduction à l'approche de la conception est fournie ci-dessous.

(1) Estimation du volume du réservoir d'huile

Le volume du réservoir d'huile est l'un des principaux paramètres à déterminer lors de la conception. Un réservoir de plus grand volume assure une meilleure dissipation de la chaleur, mais consomme plus d'huile et coûte plus cher. Un réservoir de plus petit volume occupe moins d'espace et réduit les coûts, mais les conditions de dissipation de la chaleur sont insuffisantes.

Dans la conception pratique, une formule empirique peut être utilisée pour déterminer initialement le volume du réservoir, puis vérifier la dissipation thermique du réservoir Q₀ et calculer la production de chaleur du système Q₁. Lorsque la dissipation thermique du réservoir est supérieure à la production de chaleur du système hydraulique (Q₂ > Q₃), le volume du réservoir est approprié ; dans le cas contraire, le volume du réservoir doit être augmenté ou des mesures de refroidissement doivent être adoptées (voir les manuels pertinents pour le calcul de la dissipation thermique du réservoir et de la production de chaleur du système hydraulique).

La formule empirique pour estimer le volume d'un réservoir d'huile est la suivante

V=αq

Dans la formule

- V est le volume du réservoir d'huile (L) ;

- q est le débit nominal total de la pompe hydraulique (L/min) ;

- α est le coefficient empirique (min), pour les systèmes à basse pression α=2~4min, pour les systèmes à pression moyenne α=5~7min, pour les systèmes à haute puissance à moyenne ou haute pression α=6~12min.

(2) Considérations relatives à la conception

Après avoir déterminé le volume, la conception structurelle de la citerne à mazout devient la tâche principale pour réaliser les différentes fonctions de la citerne à mazout. Les points suivants doivent être pris en compte lors de la conception de la structure de la citerne à mazout :

1) Le corps du réservoir doit avoir une résistance et une rigidité suffisantes. Les réservoirs de pétrole sont généralement soudés à partir de plaques d'acier de 2,5 à 4 mm d'épaisseur, et les plus grands nécessitent des nervures de renforcement soudées.

2) Un filtre à tamis de 100-200 mesh doit être installé sur le tuyau d'aspiration de la pompe, avec une distance d'au moins 20 mm entre le filtre et le fond du réservoir. Le filtre ne doit pas être exposé au-dessus de la surface de l'huile afin d'éviter que la pompe n'aspire de l'air et ne fasse du bruit. Le tuyau de retour d'huile du système doit être inséré sous la surface de l'huile pour éviter les éclaboussures et la formation de bulles.

3) Le tuyau d'aspiration et le tuyau de retour doivent être séparés, avec une distance aussi grande que possible entre eux. Plusieurs chicanes doivent être utilisées pour les séparer, afin d'augmenter la distance de circulation de l'huile et de permettre aux contaminants et aux bulles présents dans l'huile de se déposer ou de se séparer complètement. La hauteur des chicanes est généralement égale à 3/4 de la hauteur de la surface de l'huile.

4) Joint d'étanchéité anti-pollution. Pour éviter la contamination de l'huile, des joints d'étanchéité doivent être ajoutés à tous les raccords de la plaque de couverture et des fenêtres, et des bagues d'étanchéité doivent être ajoutées à tous les trous par lesquels passent les tuyaux d'huile.

5) Le fond du réservoir d'huile doit être incliné et il doit y avoir une certaine distance entre le fond du réservoir et le sol. Un bouchon de vidange doit être installé au point le plus bas du fond du réservoir.

6) La surface intérieure du réservoir de pétrole doit être spécialement traitée. Pour éviter que le revêtement de la paroi intérieure du réservoir d'huile ne s'écaille, la paroi intérieure des nouveaux réservoirs d'huile doit être grenaillée, lavée à l'acide et nettoyée en surface, puis recouverte d'une couche de film plastique ou d'un vernis résistant à l'huile compatible avec le fluide de travail.

IV. Échangeurs de chaleur

Lorsque le système hydraulique fonctionne, la température de l'huile hydraulique doit être maintenue entre 15 et 65 °C. Si la température de l'huile est trop élevée, elle se détériore rapidement et sa viscosité diminue, ce qui réduit l'efficacité du système. Si la température de l'huile est trop élevée, l'huile se détériore rapidement et sa viscosité diminue, ce qui réduit l'efficacité du système. Si la température de l'huile est trop basse, la fluidité de l'huile se dégrade, ce qui augmente la perte de pression du système et réduit la capacité d'auto-amorçage de la pompe. Par conséquent, le maintien d'une température d'huile appropriée est une condition nécessaire au fonctionnement normal du système hydraulique.

En raison de limitations telles que la charge du véhicule, la régulation naturelle du réservoir d'huile lui-même ne peut parfois pas répondre aux exigences de température de l'huile, et des installations externes sont nécessaires pour répondre aux exigences de température de l'huile de l'équipement. Les échangeurs de chaleur sont les dispositifs de contrôle de la température les plus couramment utilisés. Les échangeurs de chaleur sont divisés en deux catégories : les refroidisseurs et les réchauffeurs.

1. Refroidisseurs

Les refroidisseurs peuvent être classés en refroidisseurs à eau, refroidisseurs à air, refroidisseurs à ammoniac et autres formes en fonction de la méthode de refroidissement. Les méthodes de refroidissement les plus courantes sont le refroidissement par eau et le refroidissement par air.

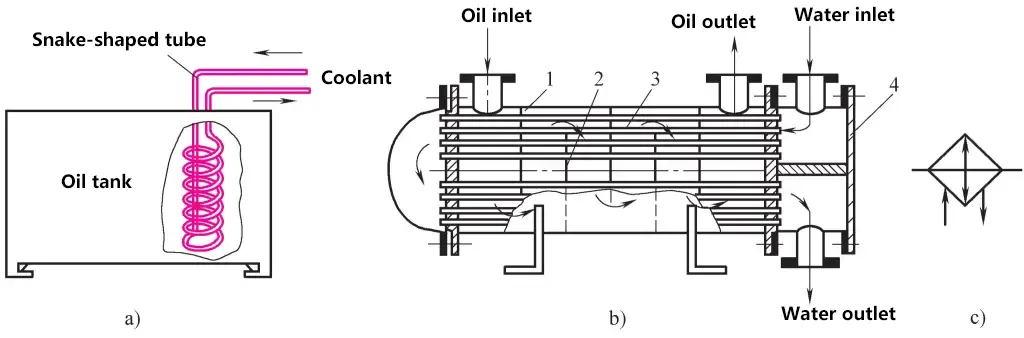

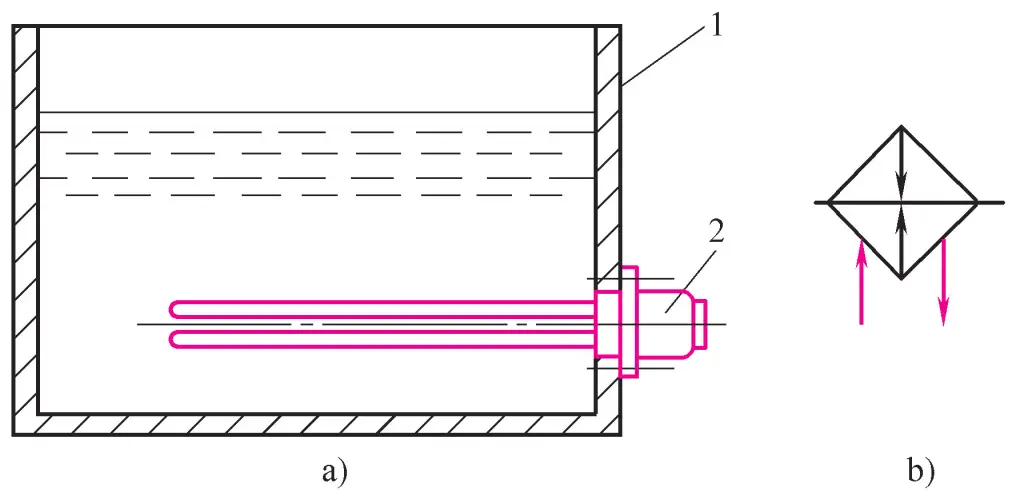

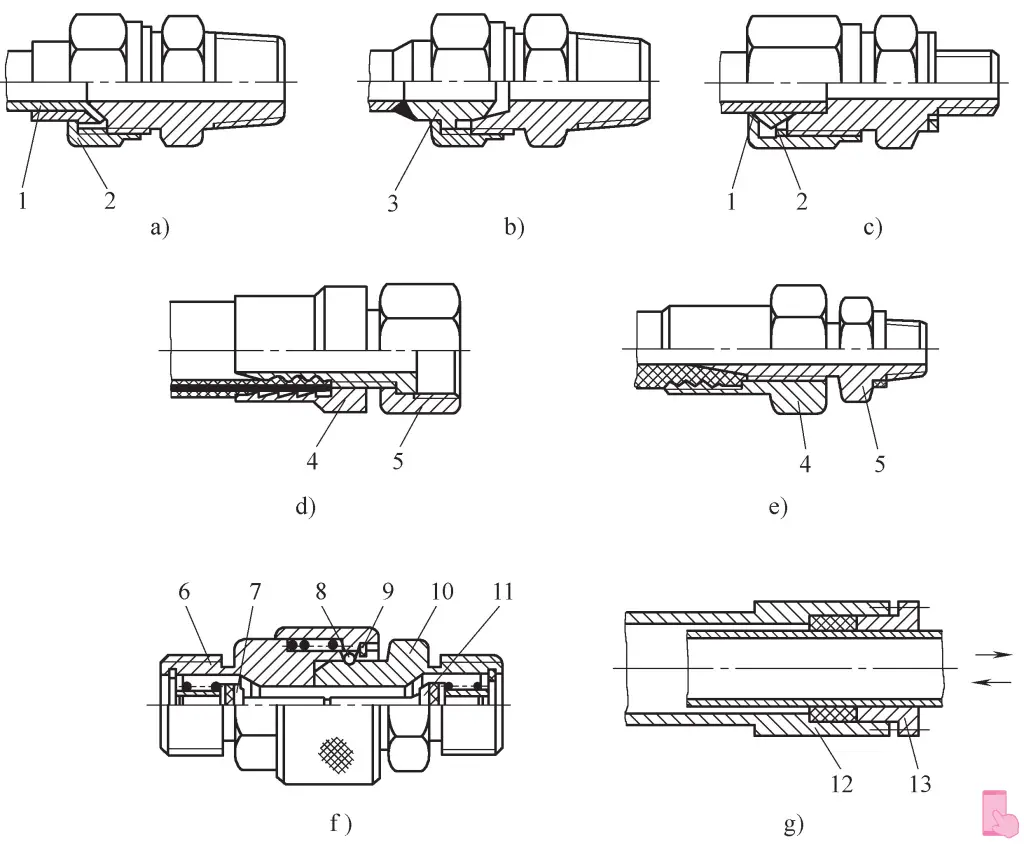

La figure 11a montre un refroidisseur d'eau à tube serpentin couramment utilisé, dans lequel le tube serpentin est installé à l'intérieur du réservoir d'huile, et l'eau de refroidissement circule dans le tube pour éliminer la chaleur générée dans l'huile. Ce type de refroidisseur a une structure simple et un faible coût, mais son efficacité d'échange thermique est faible et sa consommation d'eau est élevée.

a) Type de tube serpentin

b) Type de coque et de tube

c) Symbole graphique

1-coquille

2-Baffle

3-Tube de refroidissement en cuivre

4-Compartiment droit de la coque

La figure 11b montre un refroidisseur à tubes et à calandre couramment utilisé dans les gros équipements, composé d'une calandre 1, de tubes de refroidissement en cuivre 3 et de déflecteurs 2. L'huile hydraulique entre par l'orifice gauche de l'enveloppe 1, passe à travers plusieurs tubes de refroidissement en cuivre 3 et des chicanes pour être refroidie, et sort par l'orifice droit de l'enveloppe.

L'eau de refroidissement entre par l'entrée supérieure du compartiment droit 4 de la coque, puis s'écoule à travers les tubes de cuivre de refroidissement supérieurs 3 jusqu'au bouchon d'extrémité gauche de la coque, puis à travers les tubes de cuivre de refroidissement inférieurs 3, pour sortir par la sortie inférieure du compartiment droit 4 de la coque. Grâce à l'effet des multiples tubes de cuivre de refroidissement et des chicanes, ce type de refroidisseur a une grande efficacité d'échange de chaleur, mais il est de grande taille et coûteux.

La figure 11c présente le symbole graphique des refroidisseurs. Les radiateurs refroidis par air sont plus couramment utilisés dans les équipements hydrauliques des véhicules mobiles. Les refroidisseurs à air peuvent être de type tubulaire ou à ailettes (paroi tubulaire monocouche), qui sont plus petits mais ont une efficacité de refroidissement inférieure à celle des types refroidis à l'eau.

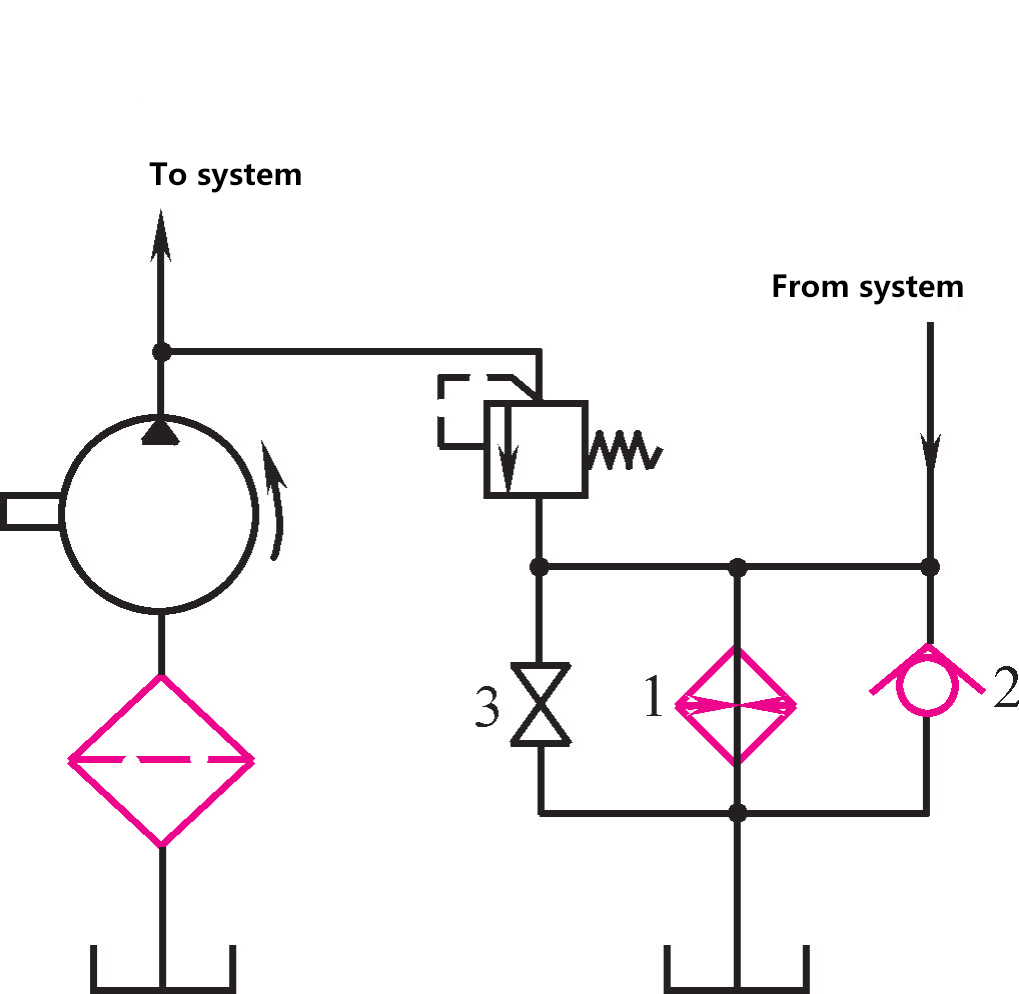

Les refroidisseurs sont généralement installés dans la conduite de retour d'huile du système hydraulique ou dans la conduite de trop-plein de la soupape de décharge. Comme le montre la figure 12, l'huile hydraulique sortant de la pompe entre directement dans le système, tandis que l'huile de retour chauffée et l'huile débordant de la soupape de décharge sont refroidies ensemble par le refroidisseur 1 avant de retourner dans le réservoir d'huile. Le clapet anti-retour 2 est utilisé pour protéger le refroidisseur, et la vanne d'arrêt 3 est ouverte lorsque le refroidisseur n'est pas nécessaire pour fournir un passage au flux de fluide.

1-Refroidisseur

2-Soupape de retenue

3-Soupape d'arrêt

2. Chauffage

Les réchauffeurs utilisés dans les systèmes hydrauliques adoptent généralement des méthodes de chauffage électrique. Les réchauffeurs électriques ont une structure simple, un contrôle pratique, peuvent régler la température souhaitée et ont de faibles erreurs de contrôle de la température.

Cependant, le tube chauffant du chauffage électrique est en contact direct avec l'huile hydraulique, ce qui peut facilement entraîner une température inégale de l'huile dans le réservoir et parfois accélérer la fissuration de l'huile. Par conséquent, il est possible d'installer plusieurs radiateurs, et la commande du radiateur ne doit pas être réglée à un niveau trop élevé. Comme le montre la figure 13a, le dispositif de chauffage 2 est installé sur la paroi du réservoir d'huile et raccordé à une bride. La figure 13b montre le symbole graphique du réchauffeur.

1-Réservoir d'huile

2-Heater

V. Connecteurs

Les tuyaux d'huile et les raccords de tuyaux sont appelés des connecteurs, dont la fonction est de relier des composants hydrauliques dispersés pour former un système hydraulique complet. Les performances et la structure des connecteurs affectent directement l'état de fonctionnement du système hydraulique. Nous présentons ici les structures des connecteurs hydrauliques couramment utilisés pour servir de référence lors de la conception des dispositifs hydrauliques et de la sélection des connecteurs.

1. Conduites d'huile

(1) Types de conduites d'hydrocarbures

Dans les systèmes hydrauliques, de nombreux types de conduites d'huile sont utilisés, notamment les conduites en acier, les conduites en cuivre, les conduites en nylon, les conduites en plastique, les tuyaux en caoutchouc, etc. Lors de la sélection, il convient de tenir compte de facteurs tels que la haute et la basse pression du système hydraulique, la position d'installation des composants hydrauliques et l'environnement de travail de l'équipement hydraulique.

1) Tubes d'acier

On distingue les tubes d'acier sans soudure et les tubes d'acier soudés. Les premiers sont généralement utilisés dans les systèmes à haute pression, tandis que les seconds sont utilisés dans les systèmes à moyenne et basse pression. Les caractéristiques des tubes en acier sont les suivantes : forte capacité à supporter la pression, faible prix, grande résistance, bonne rigidité, mais difficulté d'assemblage et de cintrage. Actuellement, les tuyaux en acier sont les plus utilisés dans divers équipements hydrauliques.

2) Tubes en cuivre

Les tuyaux en cuivre sont divisés en tuyaux en laiton et en tuyaux en cuivre pur, les tuyaux en cuivre pur étant plus couramment utilisés. Les tuyaux en cuivre présentent des avantages tels que la facilité d'assemblage et de cintrage, mais aussi des inconvénients tels que la faible solidité, la mauvaise résistance aux vibrations, le prix élevé du matériau et la facilité d'oxydation de l'huile hydraulique. Ils sont généralement utilisés dans des endroits difficiles à assembler au sein des dispositifs hydrauliques ou dans des systèmes à moyenne et basse pression avec des pressions comprises entre 0,5 et 10MPa.

3) Tuyaux en nylon

Il s'agit d'un nouveau type de tuyau translucide blanc laiteux, avec des capacités de pression de 2,5MPa et 8MPa. Les tuyaux en nylon présentent des caractéristiques telles qu'un prix peu élevé et une facilité de cintrage, mais leur durée de vie est plus courte. Ils sont souvent utilisés dans les systèmes à basse pression pour remplacer les tuyaux en cuivre.

4) Tuyaux en plastique

Les tuyaux en plastique sont peu coûteux et faciles à installer, mais leur capacité de résistance à la pression est faible et ils ont tendance à vieillir. Actuellement, ils ne sont utilisés que pour les tuyaux de fuite et les conduites de retour d'huile.

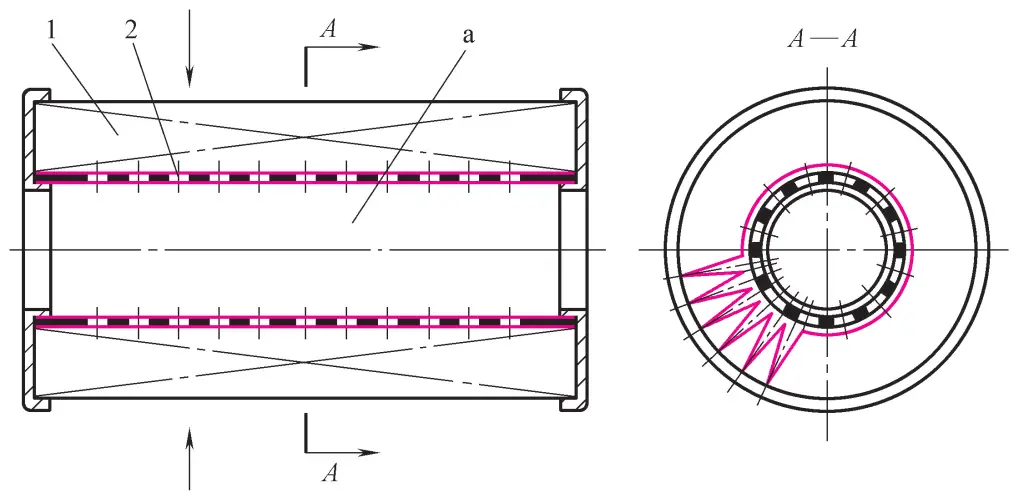

5) Tuyaux en caoutchouc

Ces tuyaux d'huile existent en version haute pression et basse pression. Les tuyaux haute pression sont fabriqués en caoutchouc résistant à l'huile avec des couches tressées de fils d'acier ; plus il y a de couches de fils d'acier, plus la résistance à la pression du tuyau d'huile est élevée. Les tuyaux basse pression ont des couches tressées en toile ou en fil de coton. Les tuyaux en caoutchouc sont utilisés pour relier les composants hydrauliques à mouvement relatif.

(2) Calcul des conduites d'huile

Le calcul des conduites de pétrole consiste principalement à déterminer le diamètre intérieur et l'épaisseur de la paroi de la conduite.

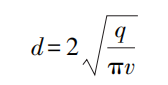

La formule de calcul du diamètre intérieur des conduites d'huile est la suivante

Où

- q est le débit dans la conduite d'huile ;

- v est la vitesse d'écoulement recommandée dans la canalisation, avec 0,5~1,5m/s pour les tuyaux d'aspiration ;

- 2,5~5m/s pour les conduites sous pression et 1,5~2,5m/s pour les conduites de retour.

La formule de calcul de l'épaisseur de la paroi du tuyau est la suivante

Où

- p est la pression interne du tuyau ;

- [σ] est la contrainte admissible du matériau de la conduite, [σ]=Rm/n, où R m est la résistance à la traction du matériau de la conduite, et n est le facteur de sécurité.

Pour les tubes en acier

- Lorsque p<7MPa, prendre n=8 ;

- Lorsque p≤17.5MPa, prendre n=6 ;

- Lorsque p>17,5MPa, prendre n=4.

2. Raccords de tuyauterie

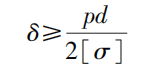

Les raccords de tuyauterie sont des connecteurs amovibles qui relient des tuyaux à des composants hydrauliques ou à des plaques de vannes. Les raccords de tuyauterie doivent répondre à des exigences telles que la facilité de montage et de démontage, une bonne étanchéité, une connexion solide, un faible encombrement, une faible perte de charge et une bonne aptitude à la fabrication.

Il existe de nombreux types de raccords de tuyauterie couramment utilisés. Selon le passage, il existe des types à passage droit, à angle, en T et en croix ; selon la méthode de raccordement au corps ou à la plaque de la vanne, il existe des types filetés et à brides ; selon la méthode de raccordement entre le tuyau et le raccord, il existe des types évasés, soudés, à virole, à sertissage et à connexion rapide. Seule cette dernière classification sera présentée ci-dessous.

(1) Raccords de tuyauterie évasés

La figure 14a montre un raccord évasé, qui utilise l'action de serrage du manchon pour assurer l'étanchéité. Ce type de raccord a une structure simple et convient pour raccorder des tuyaux en cuivre, des tuyaux en acier à paroi mince, des tuyaux en nylon et des tuyaux en plastique.

a) Raccord évasé

b) Raccord soudé

c) Raccord à embout

d) Raccord serti

e) Raccord amovible

f) Raccord rapide

g) Raccord télescopique

1-tuyau

2-Ferrule

3. Noyau intérieur ajustable

Manchon extérieur à 4 raccords

5-Noyau d'ajustement

6 prises

7, 11 - Bouchon de tuyau

8-Boule d'acier

9-Clamp

10 buses

12-Tube extérieur

13-Tube intérieur

(2) Raccords de tuyauterie soudés

La figure 14b montre un raccord soudé, où le tuyau d'huile est soudé au noyau interne 3 du raccord. La surface sphérique du noyau interne est étroitement reliée au trou conique du corps du raccord, ce qui assure une bonne étanchéité, une structure simple et une résistance élevée à la pression. L'inconvénient est que le soudage est relativement difficile. Il convient au raccordement de tuyaux en acier à parois épaisses et à haute pression.

(3) Raccords de tuyauterie à embout

La figure 14c montre un raccord de type virole, qui utilise une virole très élastique 2 pour serrer le tuyau d'huile 1 afin de le rendre étanche. Il se caractérise par une structure simple et une installation facile, mais il exige une grande précision dimensionnelle de la paroi extérieure du tuyau de pétrole. Les raccords de tuyauterie à virole conviennent au raccordement de tuyaux en acier sans soudure étirés à froid à haute pression.

(4) Raccords sertis

La figure 14d montre un raccord serti, composé d'un manchon extérieur 4 et d'un noyau intérieur 5. Ce raccord convient pour les raccordements de tuyaux flexibles.

(5) Raccords de tuyauterie détachables

La figure 14e montre un raccord de tuyauterie amovible. Le manchon extérieur 4 et l'âme intérieure 5 de ce raccord sont hexagonaux, ce qui le rend pratique pour le démontage fréquent des tuyaux flexibles. Il convient pour raccorder des tuyaux flexibles haute pression de petit diamètre.

(6) Raccords rapides

La figure 14f montre un raccord rapide qui facilite le montage et le démontage rapides des conduites d'huile.

Le principe est le suivant : Lorsque le collier 9 se déplace vers la gauche, les billes d'acier 8 se rétractent vers l'extérieur de la rainure de l'insert 10, libérant ainsi l'insert qui peut alors être rapidement retiré de l'emboîture 6. A ce moment-là, les bouchons 7 et 11 ferment les deux ouvertures du tuyau sous l'effet de leurs ressorts respectifs, empêchant ainsi les fuites d'huile des tuyaux. Ce type de raccord convient pour les raccords de tuyaux flexibles qui doivent être démontés fréquemment.

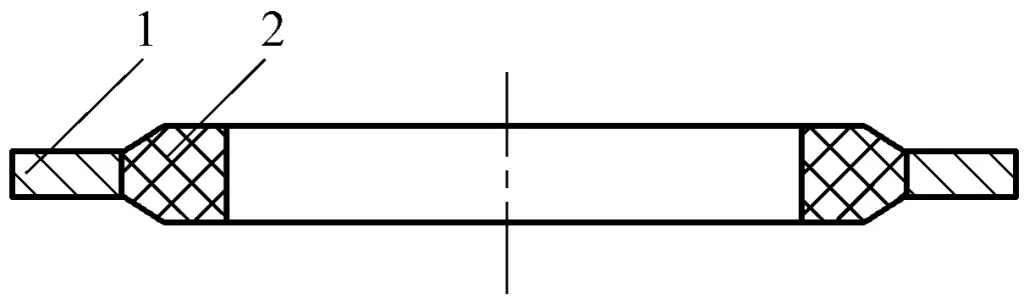

(7) Raccords de tuyauterie télescopiques

La figure 14g montre un raccord télescopique composé d'un tube intérieur 13 et d'un tube extérieur 12. Le tube intérieur peut coulisser librement à l'intérieur du tube extérieur et est étanchéifié par des joints toriques. Le diamètre extérieur du tube intérieur doit être usiné avec précision. Ce type de raccord convient pour raccorder des tuyaux avec un mouvement relatif entre les pièces de raccordement.

VI. Dispositifs de scellement

L'étanchéité est l'un des moyens efficaces de résoudre les problèmes de fuite dans les systèmes hydrauliques. Lorsque l'étanchéité d'un système hydraulique est médiocre, elle peut provoquer des fuites externes qui polluent l'environnement ; elle peut également permettre à l'air de pénétrer dans le système hydraulique, ce qui affecte les performances des pompes hydrauliques et le bon fonctionnement des actionneurs hydrauliques. Lorsque les fuites internes sont importantes, elles peuvent entraîner un rendement volumétrique excessivement faible et une élévation importante de la température de l'huile, ce qui provoque un dysfonctionnement du système.

1. Exigences relatives aux dispositifs d'étanchéité

- Ils doivent avoir de bonnes performances d'étanchéité à la pression de travail et dans une certaine plage de température, et améliorer automatiquement les performances d'étanchéité à mesure que la pression augmente.

- La force de frottement entre le dispositif d'étanchéité et les pièces mobiles doit être faible et le coefficient de frottement doit être stable.

- Forte résistance à la corrosion, pas de tendance au vieillissement, longue durée de vie, bonne résistance à l'usure et capacité à s'auto-compenser dans une certaine mesure après l'usure.

- Structure simple, facile à utiliser et à entretenir, et faible coût.

2. Types et caractéristiques des dispositifs d'étanchéité

Les joints peuvent être divisés en joints sans contact et joints avec contact en fonction de leurs principes de fonctionnement. Les premiers se réfèrent principalement aux joints à jeu, tandis que les seconds se réfèrent aux joints à élément d'étanchéité.

(1) Joints d'étanchéité

Les joints à jeu permettent d'assurer l'étanchéité par de petits espaces entre les surfaces de contact de pièces relativement mobiles. Les joints d'étanchéité à jeu sont couramment utilisés dans les paires cylindriques de pistons plongeurs, de pistons ou de soupapes.

Les valves hydrauliques utilisant des joints d'étanchéité ont plusieurs rainures d'équilibrage de pression régulièrement espacées sur la surface extérieure du tiroir de la valve. Leur principale fonction est de répartir uniformément la pression radiale, de réduire la force de verrouillage hydraulique et d'améliorer le centrage du tiroir du distributeur dans l'alésage, réduisant ainsi les fuites en minimisant le jeu.

En outre, la résistance formée par les rainures d'équilibrage de la pression joue également un rôle dans la réduction des fuites. Les rainures d'équilibrage de pression ont généralement une largeur de 0,3 à 0,5 mm et une profondeur de 0,5 à 1,0 mm. Le jeu d'ajustement entre les surfaces cylindriques est lié à la taille du diamètre. Pour les tiroirs et les alésages de vannes, il est généralement compris entre 0,005 et 0,017 mm.

Ce type de joint présente l'avantage d'un faible frottement et l'inconvénient de ne pas pouvoir compenser automatiquement l'usure. Il est principalement utilisé entre des surfaces cylindriques de petit diamètre, comme entre les pistons et les cylindres dans les pompes hydrauliques, et entre les tiroirs et les alésages de vannes dans les vannes à tiroir.

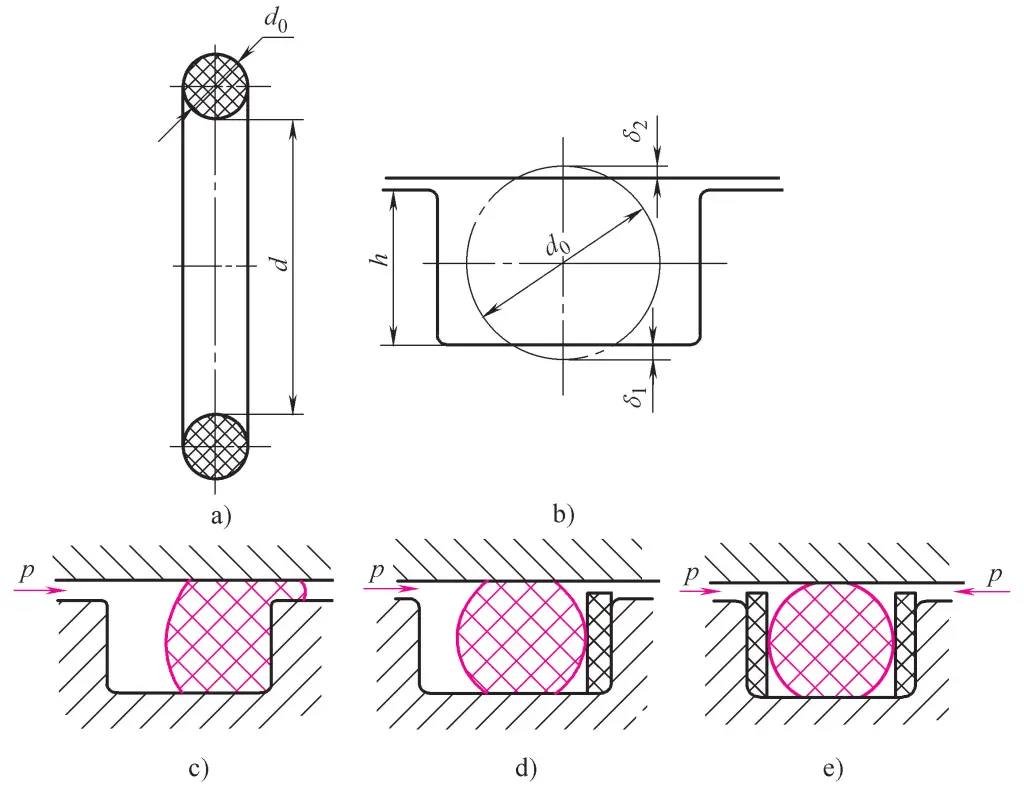

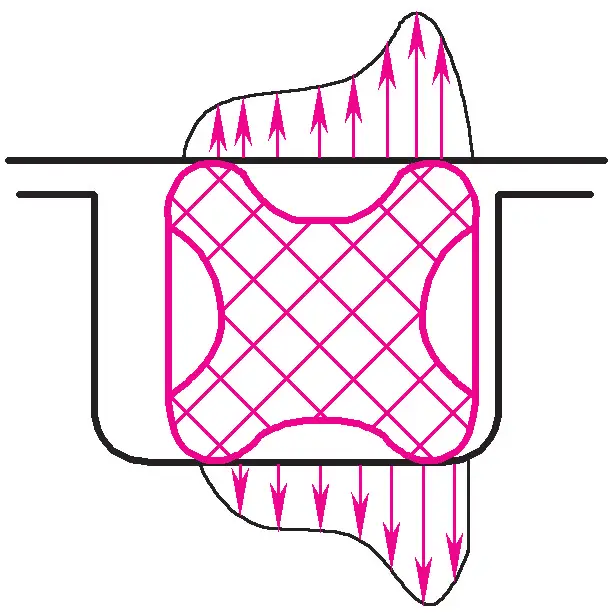

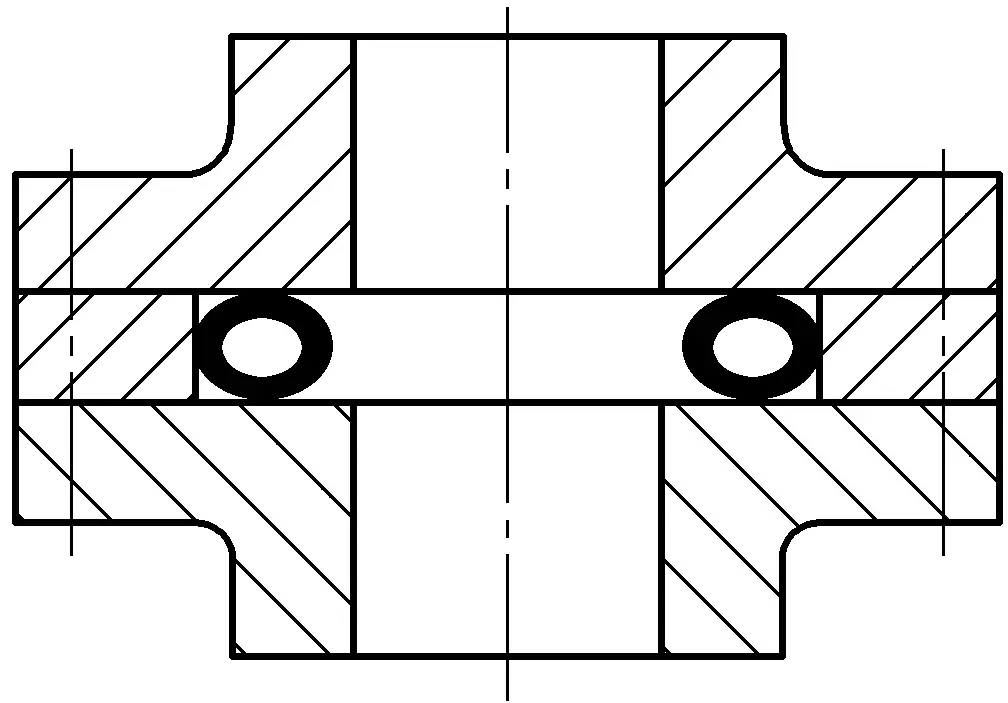

(2) Joints toriques

Les joints toriques sont généralement fabriqués en caoutchouc résistant à l'huile et de section circulaire. Ils présentent d'excellentes performances d'étanchéité, les faces internes et externes ainsi que les faces d'extrémité assurant l'étanchéité. Ils ont des structures compactes, un faible frottement des pièces mobiles, une fabrication et un assemblage faciles, un faible coût et peuvent être utilisés à la fois pour les hautes et les basses pressions. Ces caractéristiques ont conduit à leur utilisation généralisée dans les systèmes hydrauliques.

La structure et les conditions de fonctionnement des joints toriques sont illustrées à la figure 15. La figure 15a montre la section externe d'un joint torique ; la figure 15b montre la situation lorsqu'il est installé dans une rainure d'étanchéité, où δ 1 et δ 2 sont les quantités de précompression après l'installation du joint torique, généralement exprimées en taux de compression W, à savoir

W=[(d0-h)/d0]×100%

Pour les joints fixes, les joints à mouvement alternatif et les joints à mouvement rotatif, les taux de compression doivent atteindre respectivement 15%-20%, 10%-20% et 5%-10% pour obtenir des effets d'étanchéité satisfaisants.

a) Section transversale externe

b) Situation lors de l'installation dans la rainure d'étanchéité

c)~e) Méthodes d'installation

Lorsque la pression de travail de l'huile hydraulique dépasse 10MPa, les joints toriques peuvent facilement être endommagés en étant comprimés dans l'espace pendant le mouvement alternatif (figure 15c). Pour éviter cela, des bagues d'appui en PTFE de 1,2 à 1,5 mm d'épaisseur doivent être installées sur les côtés. Pour une force unidirectionnelle, une bague d'appui est installée du côté opposé à la force ; pour une force bidirectionnelle, des bagues d'appui sont installées des deux côtés (figures 15d, e).

Les rainures d'installation des joints toriques, en plus d'être rectangulaires, peuvent également être en forme de V, de queue d'aronde, semi-circulaires, triangulaires, etc. Pour les applications pratiques, il convient de consulter les manuels et les normes nationales pertinents.

(3) Joints à lèvres

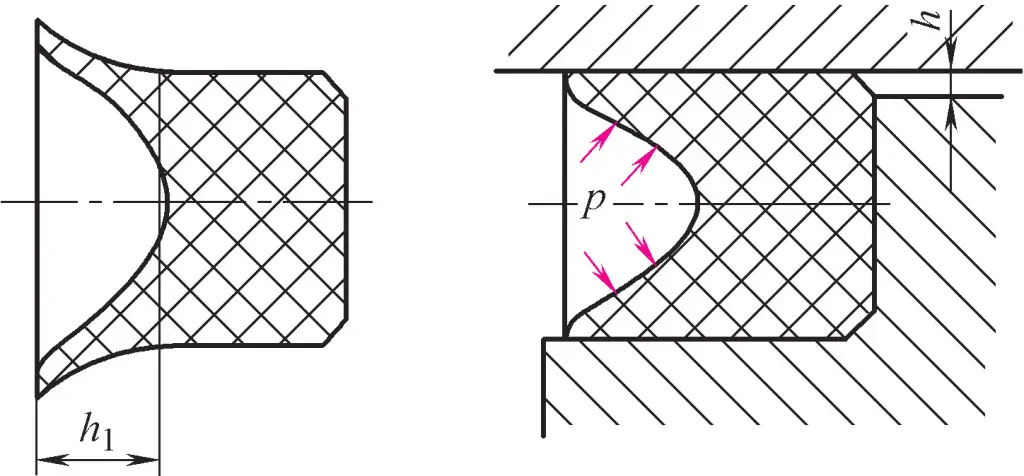

Les joints à lèvre peuvent être classés en forme de Y, de V, de U, de L, etc. en fonction de la forme de leur section transversale. Leur principe de fonctionnement est illustré à la figure 16. La pression hydraulique pousse les deux bords de la lèvre du joint contre les surfaces des deux pièces formant l'espace.

La caractéristique de cette action d'étanchéité est qu'elle peut ajuster automatiquement la performance d'étanchéité en fonction des variations de la pression de travail. Plus la pression est élevée, plus les bords des lèvres sont serrés, ce qui améliore l'étanchéité ; lorsque la pression diminue, le serrage des bords des lèvres diminue également, ce qui réduit la résistance au frottement et la consommation d'énergie. En outre, il peut compenser automatiquement l'usure des bords des lèvres.

Actuellement, les petits joints en forme de Y sont largement utilisés dans les cylindres hydrauliques, principalement pour l'étanchéité des pistons et des tiges de piston. La figure 17a montre un joint d'arbre et la figure 17b un joint d'alésage. La caractéristique de ces petits joints en forme de Y est que le rapport entre la largeur de la section transversale et la hauteur est important, ce qui augmente la largeur du support inférieur et peut empêcher le joint de se retourner ou de se tordre sous l'effet des forces de frottement.

a) Pour les arbres

b) Pour les alésages

Les joints en forme de V sont souvent utilisés pour l'étanchéité des arbres dans des situations de haute pression et d'ultra-haute pression (pressions supérieures à 25MPa). Les joints en forme de V sont fabriqués en pressant plusieurs couches de tissu enduit, et leur forme est illustrée à la figure 18.

Les joints en forme de V sont généralement constitués d'une bague de pression, d'une bague d'étanchéité et d'une bague de support empilées, ce qui permet d'obtenir de bonnes performances d'étanchéité. Lorsque la pression est encore plus élevée, le nombre de bagues d'étanchéité intermédiaires peut être augmenté. Ces joints nécessitent un pré-serrage lors de l'installation, ce qui entraîne une plus grande résistance au frottement.

Lors de l'installation des joints à lèvres, l'ouverture de la lèvre doit être orientée vers l'huile hydraulique, ce qui permet aux deux lèvres de s'ouvrir et de se presser contre les surfaces des composants.

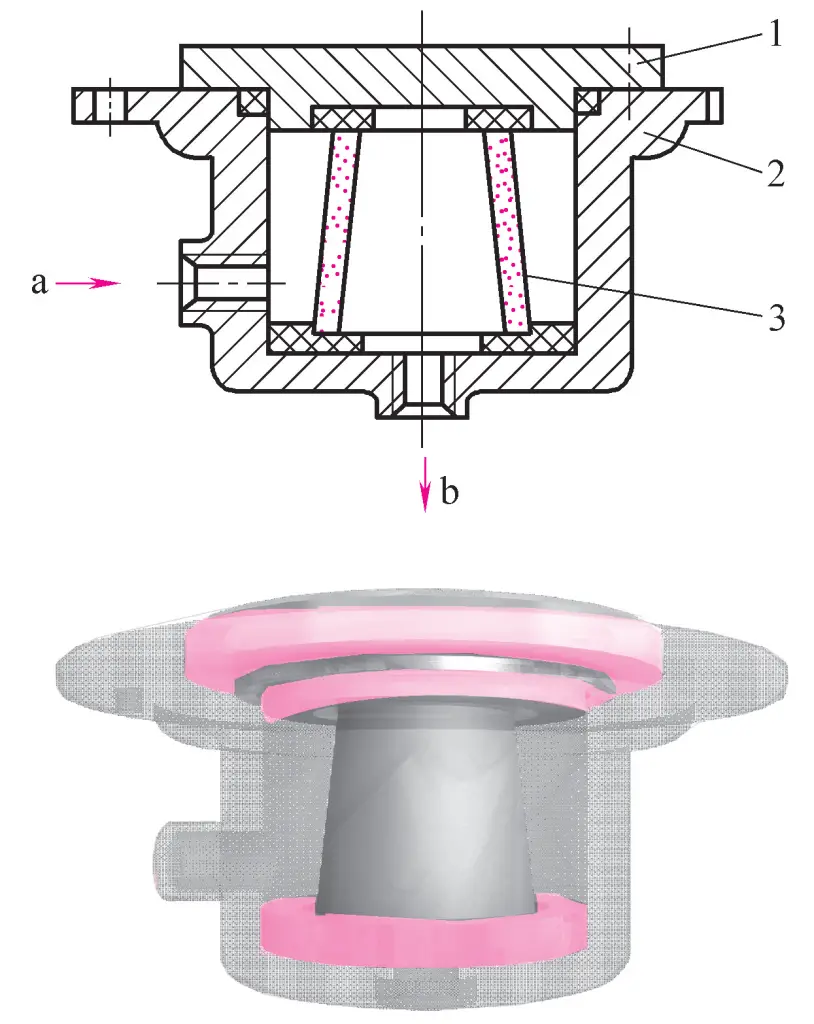

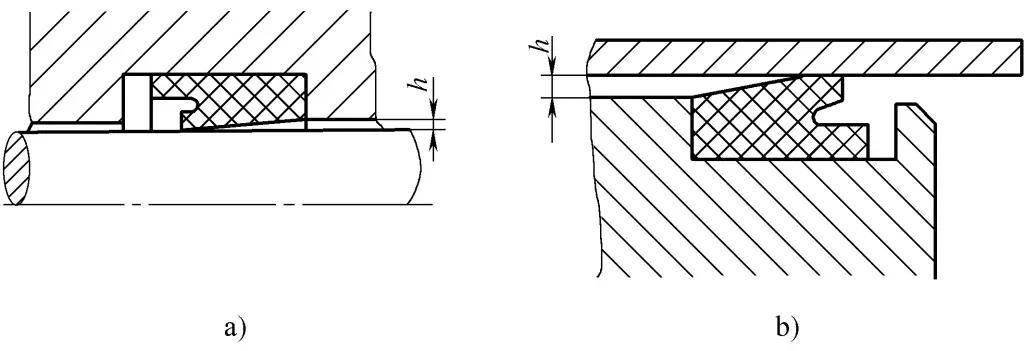

(4) Dispositifs de scellement combinés

Avec les progrès technologiques et l'amélioration des performances des appareils, les systèmes hydrauliques ont des exigences de plus en plus élevées en matière d'étanchéité. Les bagues d'étanchéité ordinaires ne peuvent plus à elles seules répondre aux besoins de manière adéquate. C'est pourquoi des dispositifs d'étanchéité combinés composés d'au moins deux éléments, y compris des bagues d'étanchéité, ont fait l'objet de recherches et de développements.

Un dispositif d'étanchéité combiné composé d'un joint torique et d'un anneau coulissant en plastique polytétrafluoroéthylène (PTFE) de section rectangulaire est illustré à la figure 19a.

La bague coulissante 2 s'adapte étroitement à la surface d'étanchéité, tandis que le joint torique 1 fournit une précharge élastique à la bague coulissante. Il forme un joint lorsque la pression du fluide est nulle. Comme l'espace d'étanchéité repose sur la bague de glissement et non sur le joint torique, la résistance au frottement est faible et stable, et il peut être utilisé pour des pressions élevées allant jusqu'à 40MPa.

Pour les joints à mouvement alternatif, la vitesse peut atteindre 15 m/s ; pour les joints à mouvement alternatif et en spirale, la vitesse peut atteindre 5 m/s. L'inconvénient du joint combiné à bague coulissante rectangulaire est qu'il présente une résistance légèrement médiocre au basculement et qu'il est sujet à des fuites lorsqu'il fonctionne dans des conditions alternées de haute et de basse pression.

La figure 19b montre un dispositif d'étanchéité combiné pour arbres, composé d'une bague de support 4 et d'un joint torique 1. Étant donné qu'il y a une ligne d'étanchéité entre la bague de support et la pièce scellée 3, son principe de fonctionnement est similaire à celui d'un joint à lèvre. La bague de support est fabriquée dans un matériau synthétique spécialement traité qui présente une excellente résistance à l'usure, un faible frottement et d'excellentes propriétés de rétention de la forme. La pression de service peut atteindre 80MPa.

1 joint torique

2. Anneau coulissant

3 Pièce scellée

4. Anneau de support

Le dispositif d'étanchéité combiné utilise pleinement les avantages des bagues d'étanchéité en caoutchouc et des bagues de glissement (bagues de support). Non seulement il fonctionne de manière fiable avec un faible frottement et une bonne stabilité, mais il augmente également la durée de vie de près de cent fois par rapport aux joints en caoutchouc ordinaires, ce qui lui vaut de nombreuses applications dans le domaine de l'ingénierie.

(5) Dispositif d'étanchéité pour arbres tournants

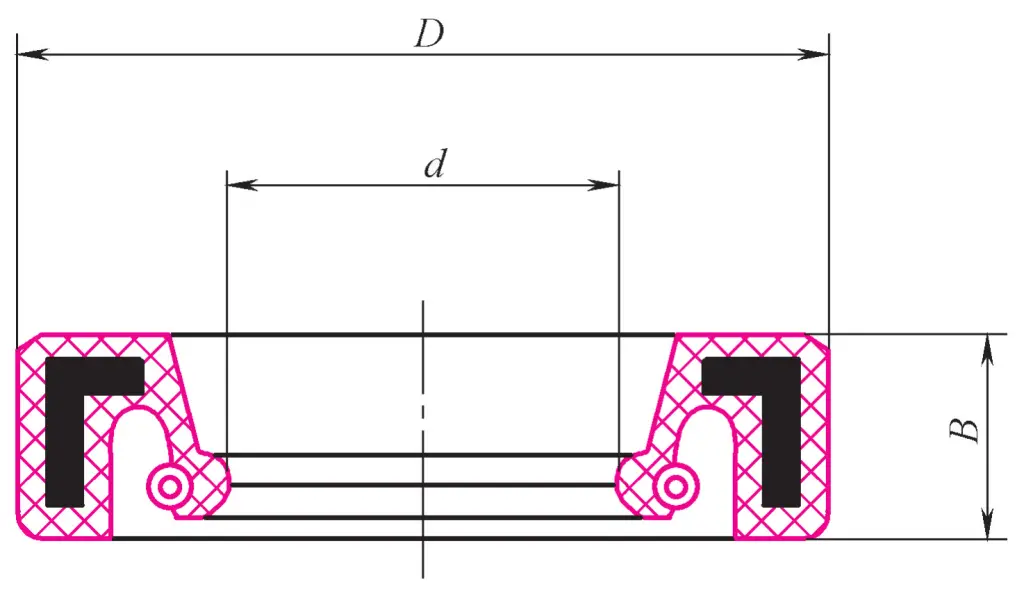

Il existe de nombreuses formes de dispositifs d'étanchéité pour les arbres rotatifs. La figure 20 montre une bague d'étanchéité en caoutchouc résistant à l'huile pour les arbres rotatifs. L'intérieur est soutenu par un squelette circulaire en fer à angle droit, et un ressort en spirale resserre le bord intérieur autour de l'arbre pour assurer l'étanchéité.

Ce type de bague d'étanchéité est principalement utilisé pour sceller les arbres prolongés des pompes hydrauliques, des moteurs hydrauliques et des cylindres hydrauliques rotatifs afin d'empêcher les fuites d'huile vers l'extérieur du boîtier. Sa pression de travail ne dépasse généralement pas 0,1 MPa, avec une vitesse linéaire maximale admissible de 4-8 m/s, et il doit fonctionner dans des conditions lubrifiées.

3. Nouveaux types d'éléments d'étanchéité

Avec le développement de l'industrie des matériaux et l'amélioration et le développement de la théorie de l'étanchéité, de nombreux nouveaux types d'éléments d'étanchéité ont fait l'objet de recherches et de développements tant au niveau national qu'international au cours des dernières années. Ces éléments d'étanchéité se sont non seulement considérablement améliorés en termes de performances physiques, chimiques et d'étanchéité, mais ils ont également subi des changements substantiels au niveau de leur structure. Leurs fonctions ont également évolué, passant d'un type unique à un type combiné. Les paragraphes suivants présentent huit types de nouveaux éléments d'étanchéité.

(1) Élément d'étanchéité en forme d'étoile

La figure 21 montre un élément d'étanchéité en forme d'étoile, également connu sous le nom d'élément d'étanchéité en forme de X, adapté à l'étanchéité bidirectionnelle des actionneurs hydrauliques et pneumatiques. L'élément d'étanchéité en forme d'étoile assure l'étanchéité grâce à la force de précompression et à la pression du fluide.

L'élément d'étanchéité en forme d'étoile convient pour l'étanchéité des mouvements linéaires et rotatifs et pour les applications d'étanchéité statique avec des pressions ne dépassant pas 40MPa, des températures allant de -60 à 200°C et des vitesses de fonctionnement ne dépassant pas 0,5m/s.

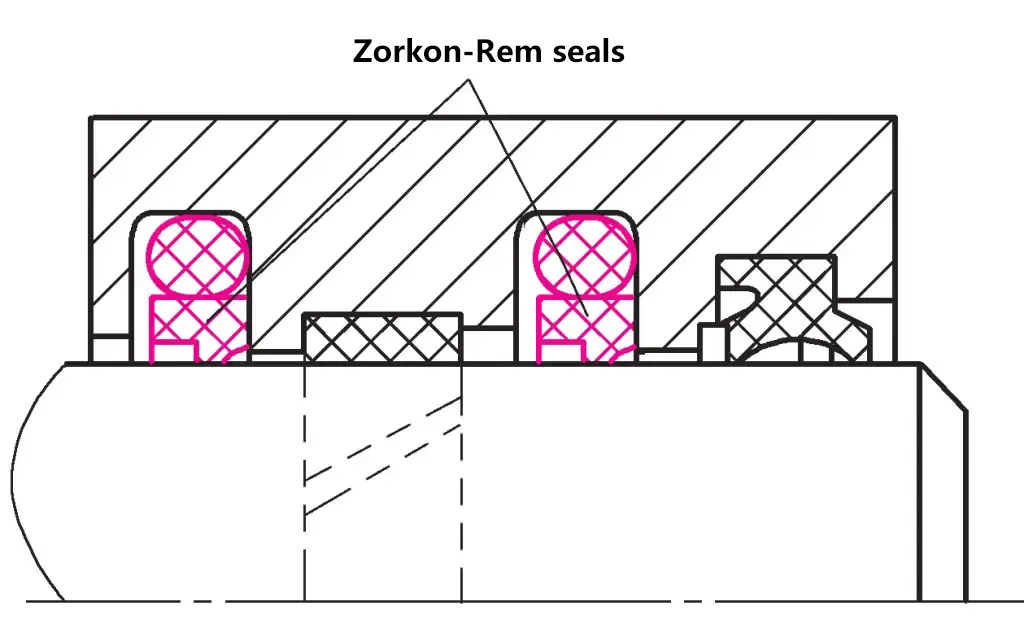

(2) Elément d'étanchéité Zurcon-Rimlip

L'élément d'étanchéité Zurcon-Rimlip est un type d'étanchéité unidirectionnel qui doit être utilisé par paire pour obtenir une étanchéité bidirectionnelle. L'élément d'étanchéité Zurcon-Rimlip convient à l'étanchéité dynamique entre des arbres et des trous avec un mouvement alternatif linéaire, des pressions inférieures à 25MPa, des températures allant de -30 à 100°C, et des vitesses de fonctionnement ne dépassant pas 5m/s, comme le montre la figure 22.

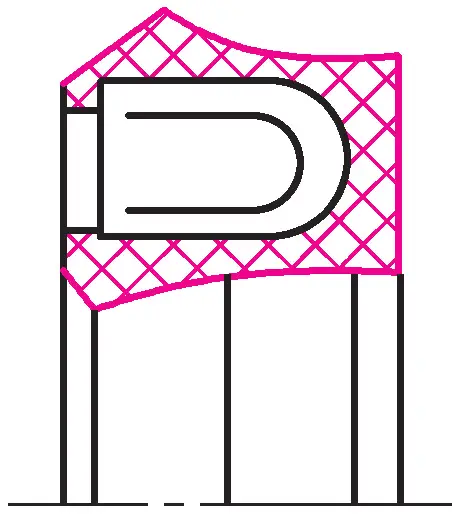

(3) Élément d'étanchéité Turcon-Variseal

L'élément d'étanchéité Turcon-Variseal assure l'étanchéité par l'action combinée de son propre ressort, de la force de précharge et de la pression hydraulique. Il se compose d'un anneau Turcon en forme de U et d'un ressort de force en acier inoxydable en forme de doigt, comme le montre la figure 23. Les caractéristiques de cet élément d'étanchéité sont un faible frottement et une bonne résistance à l'usure.

L'élément d'étanchéité Zurcon-Rimlip convient à l'étanchéité dynamique entre les arbres et les trous avec un mouvement alternatif linéaire, des pressions ne dépassant pas 45MPa, des températures allant de -70 à 260°C, et des vitesses de fonctionnement inférieures à 15m/s.

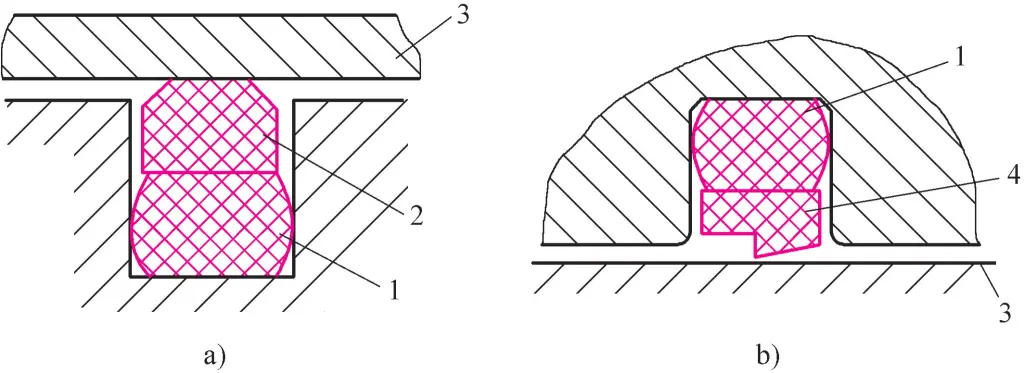

(4) Élément d'étanchéité Turcon-Glyd Ring

L'élément d'étanchéité Turcon-Glyd Ring utilise l'élasticité d'un joint torique pour appliquer une pression sur l'élément d'étanchéité, comme le montre la figure 24. Cet élément d'étanchéité se caractérise par un faible frottement, une faible résistance au démarrage, une bonne résistance à l'usure et l'absence de phénomène d'extrusion.

1 cylindre

2-Turcon-Glyd Joint d'étanchéité

3-O-ring

4 pistons

Les joints annulaires Turcon-Glyd conviennent à l'étanchéité entre les pistons et les cylindres dans les mouvements alternatifs linéaires avec des pressions inférieures à 80MPa, des températures de -54 à 200°C, et des vitesses de fonctionnement inférieures à 15m/s.

(5) Anneau Glyd et joint de marche

Les joints Glyd et les joints à gradins utilisent l'élasticité et la force de précompression des joints toriques pour les presser contre la surface intérieure du cylindre et la surface extérieure de la tige du piston afin d'assurer l'étanchéité, comme le montre la figure 25. Ces deux types de joints conviennent à l'étanchéité dynamique des vérins hydrauliques avec des pressions inférieures à 50MPa, des températures de -30 à 120°C et des vitesses de fonctionnement inférieures à 1m/s.

a) Pour le piston

b) Pour la tige de piston

Anneau 1-Glyd

2-O-ring

Sceau en 3 étapes

(6) Joint d'étanchéité métallique Wills

Les bagues d'étanchéité métalliques de Wills sont des bagues métalliques pressurisées, pleines ou creuses, fabriquées à partir de divers matériaux, principalement l'acier, le cuivre, l'alliage de nickel, l'alliage de Monel, etc. La surface extérieure est souvent recouverte de cadmium, d'argent, d'or ou de PTFE.

La figure 26 montre un anneau creux Wills Metal Seal Ring, utilisé pour le scellement statique de la face frontale, adapté au scellement statique avec des pressions inférieures à 1000MPa et des températures inférieures à 800°C.

(7) Joint d'étanchéité composite

Les bagues d'étanchéité composites, également connues sous le nom de joints composites, sont fabriquées par vulcanisation intégrale d'une bague métallique 1 et d'une bague en caoutchouc 2, comme le montre la figure 27. Ils se caractérisent par leur facilité d'utilisation et la fiabilité de leur étanchéité. Ils conviennent pour l'étanchéité statique entre deux surfaces planes à des pressions inférieures à 100MPa et à des températures comprises entre -30 et 200°C.

1-Bague métallique

2-Bague en caoutchouc

(8) Joint d'alésage combiné (joint Deutsch)

Le joint d'alésage combiné se compose d'un joint d'étanchéité élastique 3 (caoutchouc nitrile), de deux bagues d'appui 2 (élastomère de polyester) et de deux bagues de guidage 1 (polyoxyméthylène), formant un ensemble de joints de piston en cinq pièces, comme le montre la figure 28.

Utilisé comme joint de piston bidirectionnel dans les cylindres hydrauliques, il peut à la fois assurer l'étanchéité dans les deux sens et guider et supporter la force radiale du piston. Il a une taille d'installation compacte et un bon effet d'étanchéité même à basse pression. Il convient à l'étanchéité dynamique des vérins hydrauliques à des pressions inférieures à 40MPa, à des températures comprises entre -30 et 100°C et à des vitesses de fonctionnement inférieures à 0,5m/s.

1-Anneau de guidage

2. Anneau de secours

3-Bague d'étanchéité élastique