I. Vue d'ensemble

Le processus d'emboutissage est la somme des différents processus de l'emboutissage, décrivant les règles d'exécution de chaque processus dans la fabrication d'une pièce emboutie.

Un processus d'emboutissage complet doit comprendre le processus de préparation des ébauches d'emboutissage (découpe et découpage, etc.), les processus de formage d'emboutissage (cintrage, étirage, bordage, ébarbage, poinçonnage, bombage, façonnage, etc.) et les processus auxiliaires (tels que la lubrification, l'ébavurage, le traitement thermique, etc.

Étant donné que la qualité du processus d'emboutissage détermine directement la rationalité de la technologie de traitement des pièces embouties, le nombre et la complexité des moules requis, le taux d'utilisation des matières premières, la qualité et la productivité des pièces embouties, ainsi que d'autres indicateurs économiques et techniques principaux, la formulation correcte et raisonnable du processus d'emboutissage est une tâche technique très importante. Une bonne processus d'estampage doit non seulement assurer la production de pièces d'emboutissage qualifiées, mais aussi exiger qu'elle présente les meilleurs indicateurs économiques et techniques.

Parfois, la même pièce emboutie peut être transformée en pièces qualifiées par plusieurs procédés d'emboutissage. Dans ce cas, il est nécessaire de sélectionner le meilleur procédé d'emboutissage en fonction de facteurs tels que la complexité du procédé d'emboutissage, la consommation de moules et d'équipements, le taux d'utilisation des matières premières, l'efficacité de la production, la possibilité de produire des produits défectueux (conditions d'assurance qualité du produit) et l'impact sur l'environnement.

Le contenu principal du travail de conception du processus d'emboutissage est le suivant :

1. Analyse des pièces embouties

Les matériaux, l'épaisseur, la forme géométrique, la taille, les exigences de précision et d'autres éléments des pièces embouties constituent les caractéristiques du processus d'emboutissage des pièces embouties. Ce sont les conditions de base pour la formulation du processus d'emboutissage, qui déterminent les types, la quantité et la séquence des processus d'emboutissage qui doivent être utilisés. Par conséquent, lors de la formulation du processus d'emboutissage, ces éléments de base doivent être soigneusement analysés.

Dans l'analyse des pièces embouties, l'aptitude au façonnage des pièces embouties doit être au centre de l'étude. L'aptitude au traitement des pièces estampées comprend deux aspects : d'une part, elle indique si la forme et la précision dimensionnelle des pièces estampées peuvent être complétées par des méthodes d'estampage ; d'autre part, elle indique si les méthodes d'estampage les plus simples et les plus pratiques peuvent être utilisées pour les fabriquer.

Pour analyser correctement le processus d'emboutissage, il est nécessaire de prendre en compte différents aspects. La fabrication de pièces d'emboutissage peuvent impliquer de nombreuses méthodes d'emboutissage et, en raison des différentes méthodes d'emboutissage utilisées, le contenu de leur aptitude au traitement varie également. Même pour une même pièce, la signification de l'aptitude à l'emboutissage varie en fonction des conditions de production, de la situation des équipements, des capacités de fabrication des moules et des traditions et habitudes de la technologie de production de l'unité de production.

Par conséquent, lors de l'analyse de l'aptitude au traitement des pièces embouties, outre les principes bien connus du personnel technique général (tels que le diamètre minimal de poinçonnage, le rayon de courbure), il est également nécessaire d'inclure les différentes conditions mentionnées précédemment dans le champ d'analyse et de recherche.

En outre, l'amélioration du niveau technologique de la production d'emboutissage et les progrès des nouvelles méthodes d'emboutissage peuvent entraîner des changements dans le concept et les normes d'évaluation de l'aptitude à la transformation des pièces embouties, de sorte que la signification de l'aptitude à la transformation des pièces embouties n'est pas immuable.

Sur la base de l'analyse de l'aptitude au traitement des pièces découpées, il est possible, le cas échéant, d'envisager de modifier la structure et la taille des pièces découpées elles-mêmes (à condition de garantir l'utilisation fonctionnelle des pièces découpées) afin de simplifier le processus de découpage et la structure du moule, de réduire la consommation de matériaux, d'améliorer la qualité des pièces découpées et, en fin de compte, d'atteindre l'objectif consistant à réduire le coût de production des pièces découpées. De nombreux exemples de production ont montré que cette méthode est parfois très efficace.

2. Sélection et préparation des matières premières

Le type et la qualité des matières premières pour l'emboutissage des pièces sont généralement déterminés lors de la conception du produit en fonction de son utilisation fonctionnelle. Cependant, la forme de la matière première à utiliser (feuille, bande, bloc ou bobine) ne détermine pas seulement le processus de préparation dans le processus d'emboutissage, mais affecte également le niveau économique et technique de l'ensemble du processus d'emboutissage, ce qui est une question que l'on ne peut ignorer.

D'autre part, le fait que le processus de formage des pièces embouties puisse se dérouler en douceur et que la précision dimensionnelle des pièces embouties puisse être garantie dépend parfois directement des performances d'emboutissage du matériau en feuille ainsi que de la forme géométrique et de la précision dimensionnelle du matériau en feuille. Par conséquent, il est également nécessaire de sélectionner correctement le type et la qualité des matières premières en fonction des caractéristiques et des exigences de la déformation par emboutissage.

3. Détermination du processus de déformation

La détermination du processus de déformation est le contenu essentiel de la formulation du processus d'emboutissage et la clé de sa réussite, ce qui est très important. La détermination du processus de déformation comprend la détermination du type et des paramètres du processus de déformation et la séquence du processus de déformation. Lors de la détermination du processus de déformation, il est nécessaire de suivre les lois fondamentales de la déformation par emboutissage.

4. Détermination des processus auxiliaires

Les procédés auxiliaires couramment utilisés dans la production d'estampage comprennent : le traitement thermique interprocessus, le nettoyage, l'ébavurage, la lubrification, le traitement de surface, etc.

En fonction de l'objectif, les processus de traitement thermique sont divisés en deux catégories : le recuit, qui vise principalement à améliorer la plasticité de la plaque, et le recuit, qui vise principalement à réduire la résistance à la déformation. La température de recuit et le temps de maintien sont déterminés par le type de matériau, la taille de l'ébauche, les exigences de l'objectif du recuit, etc.

Les méthodes courantes d'élimination des bavures comprennent : l'ébavurage manuel, l'ébavurage au tonneau et le meulage. Le choix de ces méthodes est déterminé par la forme, la taille et le volume de production des pièces estampées.

5. Sélection du type de moule

Le type et la structure du moule ne sont pas seulement déterminés par le processus d'emboutissage qu'il doit réaliser, mais sont également étroitement liés au volume de production. Dans la production de masse, des moules complexes à processus multiples peuvent être utilisés. Bien que le coût du moule soit élevé, l'efficacité élevée de la production permet de réduire le coût des pièces estampées. Dans la production de petits lots, des matrices simples et des matrices à usage général sont souvent utilisées.

6. Sélection de l'équipement d'emboutissage

En fonction de la forme, de la taille des pièces estampées et du contenu du processus d'estampage à réaliser, il est possible de déterminer le tonnage, la course, la hauteur de fermeture et la taille de la table de travail, etc. nécessaires, qui constituent la base de la sélection des spécifications de l'équipement.

Le choix du type d'équipement d'emboutissage est principalement déterminé par le volume de production. Pour la production de moyennes et petites séries, divers types de presses à usage général sont utilisés. Pour la production de masse, une productivité élevée, des équipements d'emboutissage spécialisés tels que des presses multipostes, des presses à grande vitesse et des lignes d'automatisation de l'emboutissage peuvent être adoptés.

7. Sélection des schémas de mécanisation et d'automatisation

La mécanisation et l'automatisation du processus de production de l'estampage sont des mesures fondamentales pour améliorer la productivité du travail, réduire les coûts et garantir une production sûre, auxquelles il convient d'accorder toute l'attention nécessaire. Pour la production de moyennes et petites séries, il est possible d'utiliser des méthodes équipées de mécanismes d'alimentation automatique sur des presses à usage général ; pour la production de masse, il est possible d'adopter des presses spécialisées automatisées ou des lignes de production d'estampage automatique composées de plusieurs presses automatiques.

8. Déterminer les méthodes d'inspection de la qualité pour les pièces embouties

Le contrôle de la qualité des pièces embouties est un aspect important du processus de conception des opérations d'emboutissage. Bien que la qualité des pièces embouties soit garantie par la performance des matières premières, la fiabilité de l'équipement d'emboutissage et des moules, et qu'elle soit relativement stable, il n'est pas nécessaire d'inspecter chaque pièce.

Toutefois, en raison de la productivité élevée de l'équipement d'emboutissage, si des problèmes de qualité surviennent et que des mesures ne sont pas prises à temps, cela pourrait entraîner une grande quantité de déchets en très peu de temps, ce qui se traduirait par des pertes économiques considérables.

Par conséquent, lors de la conception du processus d'estampage, il est nécessaire de s'assurer que des mesures fiables de contrôle de la qualité sont en place. Sur les lignes d'emboutissage automatiques à haute productivité, les méthodes visant à garantir une "inspection en ligne" doivent être encore plus mises en œuvre. Les deux questions les plus complexes parmi les tâches susmentionnées font l'objet de l'analyse suivante.

II. Principes de détermination du processus de déformation par emboutissage

Le processus de déformation de l'emboutissage est le contenu principal du processus d'emboutissage, et sa rationalité détermine directement le succès ou l'échec du processus d'emboutissage.

1. Voyons maintenant les grands principes à respecter pour déterminer le processus de déformation de l'emboutissage.

(1) Le degré maximal de déformation dans la zone de déformation de chaque procédé de déformation ne peut dépasser sa valeur limite (limite de formage). En fonction des caractéristiques géométriques des pièces à emboutir, il est possible de déterminer les types de procédés de déformation de l'emboutissage à utiliser. Après avoir déterminé la forme et la taille de l'ébauche d'emboutissage, il est possible de déterminer le degré total de déformation nécessaire pour réaliser l'ensemble du formage.

Connaissant le degré de déformation limite (limite de formage) du processus de déformation de l'emboutissage, le nombre de processus de déformation nécessaires peut être déterminé. A ce stade, le principe pour déterminer le nombre de processus de déformation est de s'assurer que le degré de déformation dans la zone de déformation de chaque processus ne dépasse pas sa valeur limite.

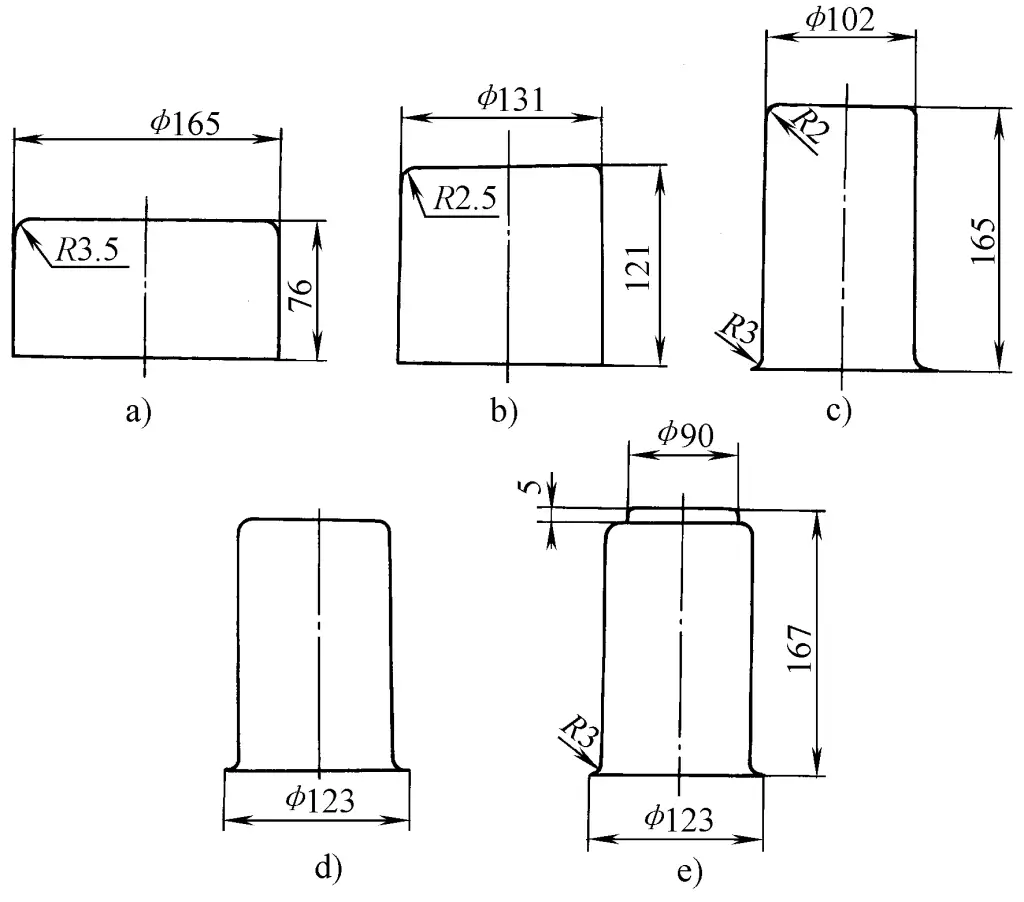

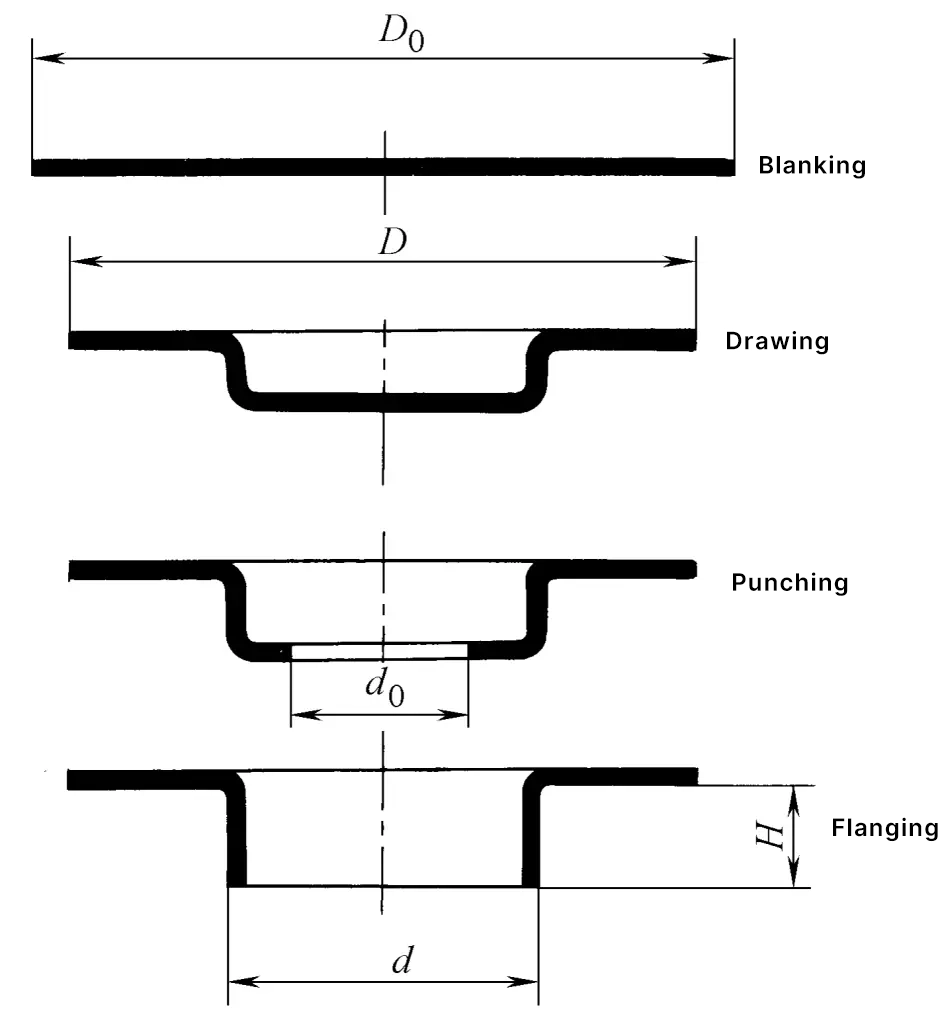

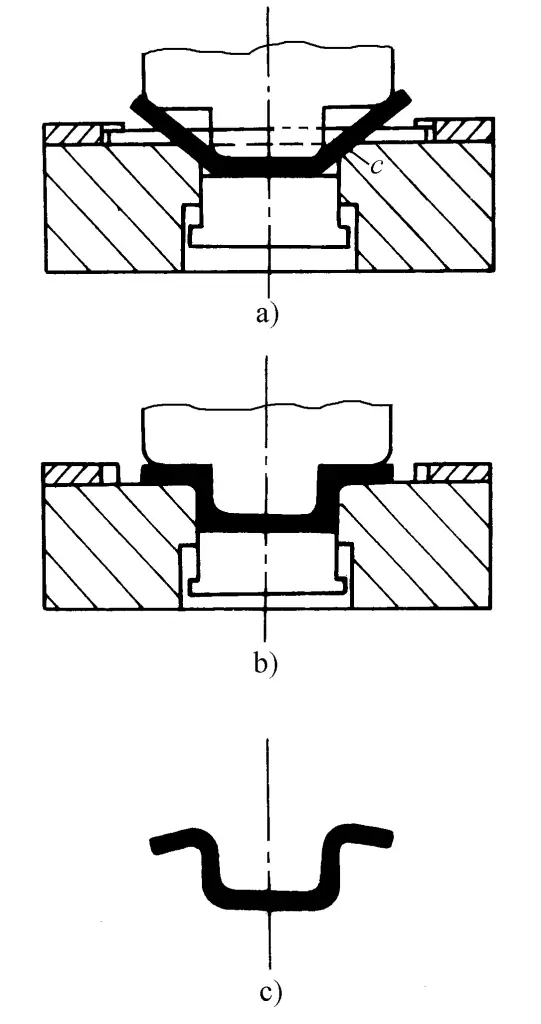

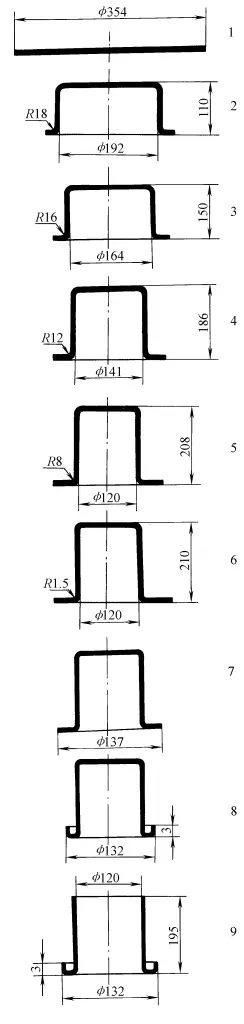

La figure 1e montre une pièce d'emboutissage cylindrique en tôle d'acier à faible teneur en carbone de 0,7 mm d'épaisseur. Sur la base des caractéristiques géométriques de cette pièce emboutie, le processus de déformation à utiliser est l'emboutissage. En calculant sous la condition d'une surface égale, le diamètre de l'ébauche circulaire nécessaire est de 275 mm.

En connaissant le coefficient d'emboutissage ultime de ce matériau et le coefficient d'emboutissage total de la pièce, le résultat du calcul est que 3 processus d'emboutissage sont nécessaires au total. La protubérance au bas de la pièce peut être formée par un seul processus de déformation. Par conséquent, le processus d'emboutissage pour cette pièce est déterminé comme suit : découpage, premier emboutissage, deuxième emboutissage, troisième emboutissage, ébarbage et formage du fond.

Compte tenu de l'importance du lot de production, le découpage et le premier emboutissage sont combinés en un seul processus, complété par une matrice composée de découpage et d'emboutissage. Le processus d'emboutissage final déterminé ainsi que la forme et la taille des produits semi-finis entre chaque processus (le résultat de la déformation) sont illustrés à la figure 1.

a) Mise à blanc, premier tirage

b) Deuxième tirage

c) Troisième tirage

d) Parage

e) Formage du fond

(2) Les paramètres du processus et les conditions de déformation de chaque processus de formage doivent être conformes aux lois de la tendance à la déformation de l'estampage, en faisant des parties de l'ébauche qui doivent se déformer (zone de déformation) des "zones faibles" afin de garantir que la zone de déformation de l'ébauche se déforme d'une manière prédéterminée au cours de ce processus de formage.

Les ébauches de formes et de tailles différentes, dans des processus de formage différents, ont des conditions de force et des modes de déformation possibles différents dans leurs parties, et le contenu et les conditions de leurs lois de tendance à la déformation sont également différents.

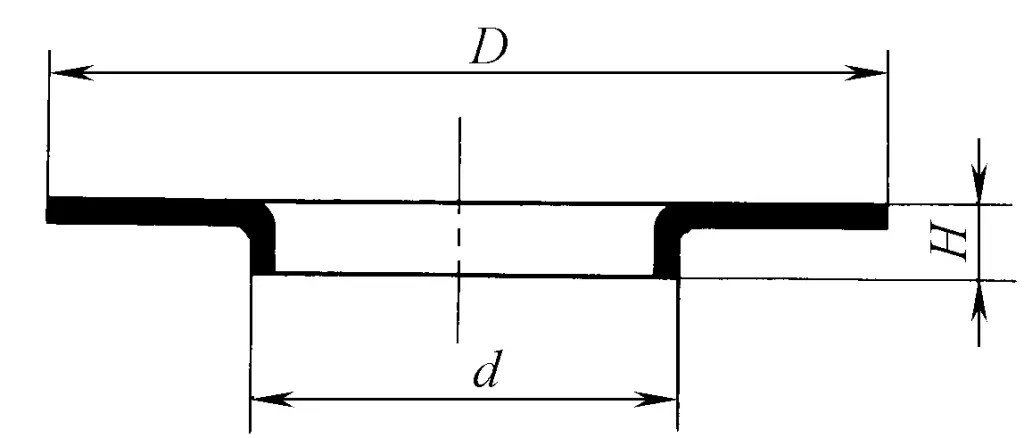

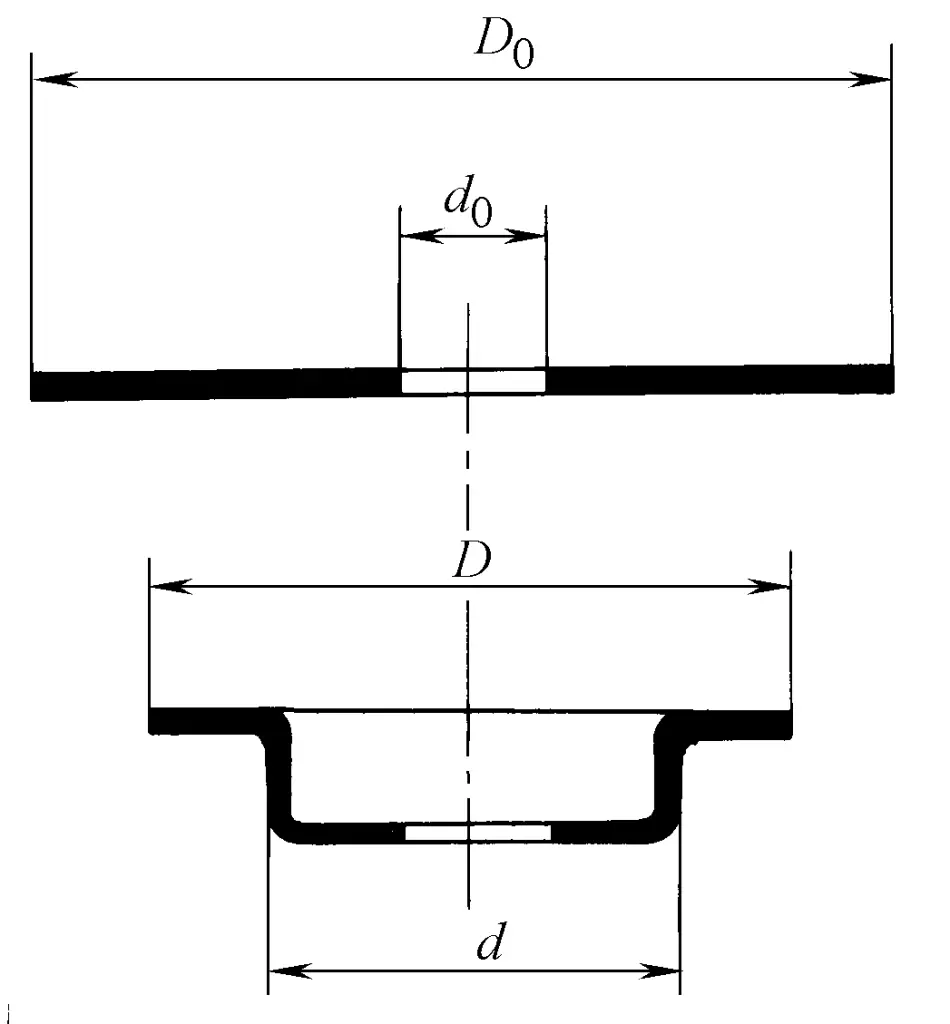

La pièce à trou circulaire illustrée à la figure 2, bien que de forme simple, peut avoir différentes tendances à la déformation en raison des différentes relations dimensionnelles entre ses parties, ce qui nécessite l'utilisation de processus d'emboutissage complètement différents (opérations de formage par emboutissage) pour fabriquer des pièces qualifiées.

Si le diamètre extérieur D de la pièce de la figure 2 est relativement grand, tandis que la hauteur H de la bride après bordage est relativement petite, sur la base de la relation dimensionnelle entre les différentes parties de l'ébauche avant déformation (la relation entre le diamètre extérieur D de l'ébauche et le trou intérieur d), en utilisant la loi de la tendance à la déformation de l'emboutissage, on peut conclure que "le processus d'emboutissage consistant à former directement à partir d'une ébauche en forme d'anneau par bordage peut être utilisé".

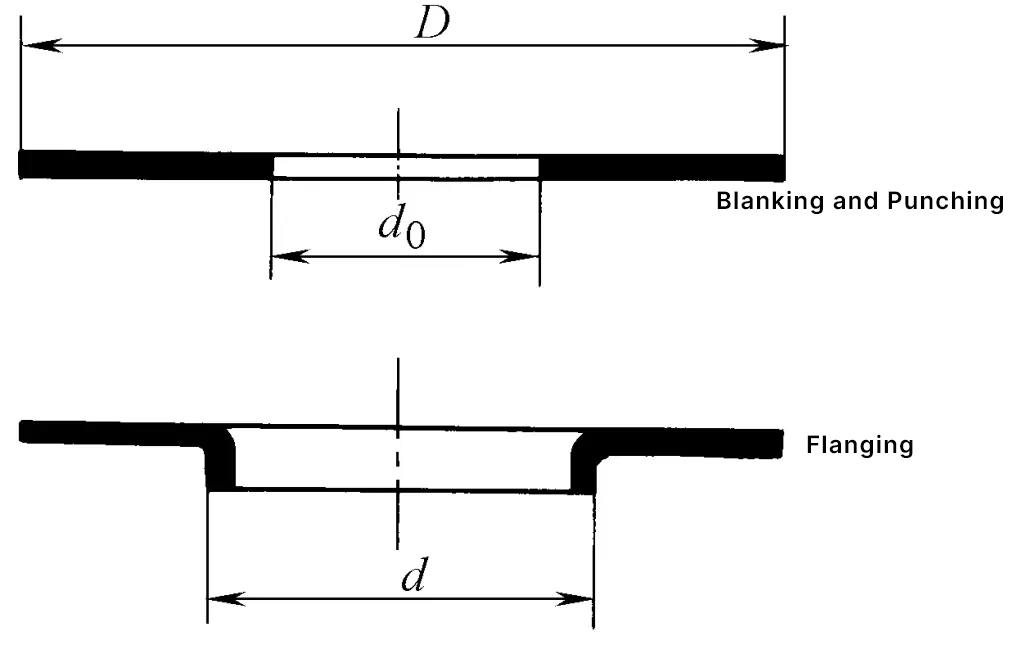

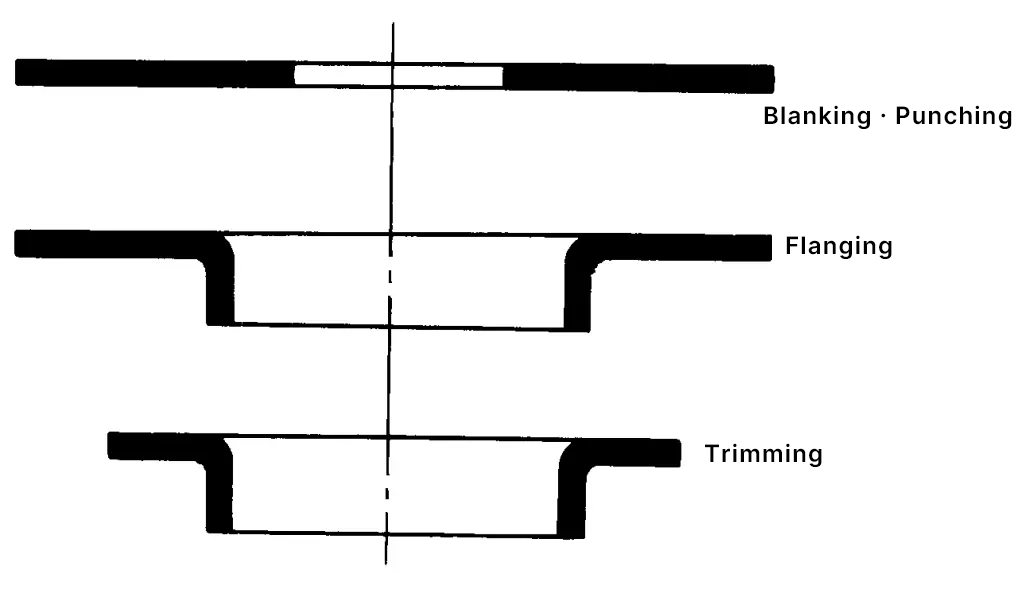

Par conséquent, le processus d'estampage à utiliser peut être déterminé comme suit : découpage, poinçonnage, bordage (voir figure 3). Si le volume de production est important, le découpage et le poinçonnage peuvent être combinés en une seule opération, en utilisant un ensemble de matrices composées pour le découpage et le poinçonnage. Si les conditions d'outillage et d'équipement le permettent, le découpage, le poinçonnage et le bordage peuvent également être combinés en une seule opération, en utilisant un ensemble de matrices composées pour le découpage, le poinçonnage et le bordage.

Si le diamètre extérieur D de cette pièce est relativement petit et que la hauteur H de la bride après le bord est relativement grande, selon la loi de la tendance à la déformation par emboutissage, la déformation qui se produit peut ne pas être la déformation par emboutissage à l'intérieur de l'ébauche, mais la déformation par emboutissage du bord extérieur de l'ébauche qui se rétrécit. Par conséquent, le processus d'emboutissage illustré à la figure 3 ne pourra pas garantir le traitement de pièces qualifiées.

Dans ce cas, selon le principe de la loi de la tendance à la déformation de l'emboutissage, la taille du diamètre extérieur de l'ébauche doit être augmentée de manière appropriée pour empêcher le diamètre extérieur de l'ébauche de se rétrécir pendant le processus de bordage. Enfin, une fois le bordage terminé, une opération d'ébarbage supplémentaire est effectuée pour obtenir le diamètre extérieur requis. Le processus d'emboutissage raisonnable est donc le suivant : découpage, poinçonnage, bordage, ébarbage (voir figure 4).

Pour ces pièces, il est également possible d'utiliser un autre procédé d'emboutissage, qui consiste à effectuer d'abord des opérations de poinçonnage et de bordage sous réserve d'un élargissement approprié de la bande de matériau, puis à utiliser l'opération de découpage pour séparer l'ébauche de la bande de matériau. Ce procédé permet d'éliminer une opération d'ébarbage. Bien que les deux procédés d'emboutissage puissent traiter des pièces qualifiées, il existe de nombreuses différences dans la structure des moules utilisés, le positionnement et les méthodes d'opération.

Dans les conditions de production, il convient de procéder à une analyse comparative pour faire le bon choix. Bien entendu, une matrice composée peut également être utilisée pour combiner le poinçonnage, le bordage et le découpage en une seule opération.

Dans ce cas (lors de l'application d'une matrice composée), il est nécessaire de déterminer de manière appropriée les hauteurs du poinçon de découpage, de la matrice de découpage, du poinçon de découpage, de la matrice de découpage et du poinçon de bordage pour s'assurer que chaque processus (découpage, poinçonnage, bordage, etc.) se déroule dans l'ordre correct établi, conformément aux lois de la tendance à la déformation de l'emboutissage.

Lorsque la hauteur de bride H de la pièce à bride à trou rond est importante, si le processus d'emboutissage illustré à la figure 3 ou à la figure 4 est toujours utilisé, il est nécessaire de réduire le diamètre du poinçonnage avant de procéder à l'emboutissage pour obtenir la hauteur de bride H requise.

Dans ce cas, il faut adopter un processus d'emboutissage plus complexe, à savoir quatre processus : le découpage, l'étirage, le poinçonnage du trou de fond et le bordage (voir figure 5).

Lorsque la précision du diamètre extérieur des pièces estampées est requise, afin d'éliminer les défauts de la circonférence extérieure du bord de la bride qui n'est pas ronde en raison de l'anisotropie du matériau de la plaque après l'étirage, un processus d'ébarbage doit également être ajouté après le processus d'étirage. Bien entendu, lorsque le volume de production est important, la consolidation des processus et l'application de matrices composées doivent également être envisagées.

Dans le cadre de l'analyse du processus d'emboutissage des pièces embouties illustrées dans les figures 2 à 4, la relation entre les dimensions limites minimales énumérées dans le tableau 1, où le diamètre extérieur de l'ébauche ne change pas au cours de l'emboutissage, peut être utilisée comme base. Les valeurs du tableau sont les résultats d'expériences d'emboutissage réelles et sont applicables aux plaques d'acier à faible teneur en carbone et aux conditions d'utilisation de poinçons à face frontale sphérique. Les symboles D, d et d0 dans le tableau sont les dimensions de l'ébauche avant l'emboutissage (voir figure 3).

Tableau 1 Limite de d / d0 lors du bridage avec un poinçon à face frontale sphérique sans modification du diamètre extérieur de l'ébauche

| Facteur de friction | d0/D | |||

| 0.5 | 0.6 | 0.7 | 0.8 | |

| 0.15 | 1.35 | 1.2 | 1.15 | 1.08 |

| 0.25 | 1.48 | 1.3 | 1.2 | 1.12 |

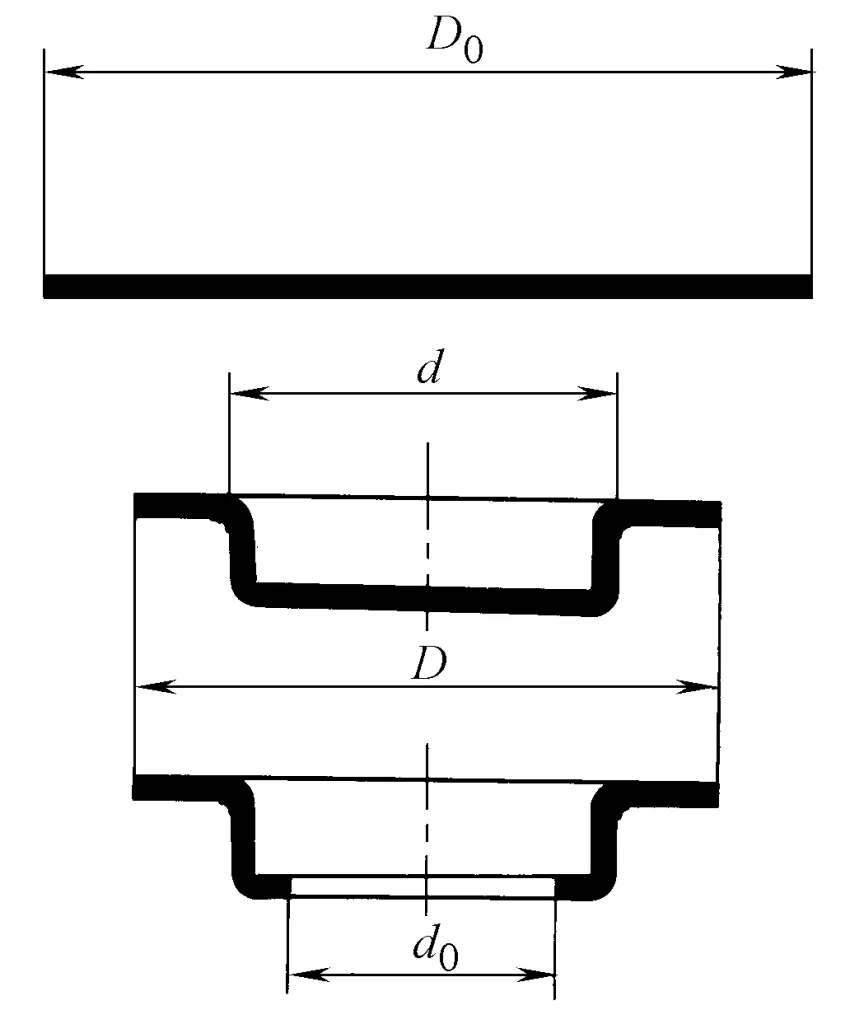

Dans la conception du processus d'emboutissage des pièces embouties, il est également nécessaire de suivre le principe de la tendance à la déformation de l'emboutissage. Les formes géométriques des deux pièces embouties cylindriques des figures 6 et 7 sont identiques : il s'agit dans les deux cas de pièces embouties avec un trou rond au fond. Cependant, en raison des différents diamètres du trou inférieur, il faut utiliser des processus d'emboutissage différents pour le traitement.

Si le diamètre du trou au fond de la pièce emboutie est petit, le diamètre du trou inférieur ne s'élargira pas lors de l'emboutissage avec une ébauche de bague à trous. Par conséquent, le processus d'emboutissage illustré à la figure 6 peut être adopté, à savoir le découpage, le poinçonnage et l'emboutissage. Ici, le découpage et le poinçonnage peuvent également être combinés en un seul processus, puis l'emboutissage avec une ébauche d'anneau. Lorsque le lot de production est important, on peut également envisager de combiner le découpage, le poinçonnage et l'emboutissage en un seul processus, complété par un ensemble de matrices composées.

Si le diamètre du trou au fond de la pièce emboutie est grand, selon la loi de la tendance à la déformation de l'emboutissage, la pièce annulaire d'un diamètre extérieur d et d'un diamètre intérieur d 0 peut devenir une "zone faible" relative. Par conséquent, au cours du processus d'emboutissage, la taille du trou inférieur peut s'agrandir, ou même une expansion indésirable du trou et une déformation du rebord peuvent se produire, ce qui rend impossible le processus d'emboutissage qui forme la pièce par déformation de l'emboutissage.

Dans ce cas, il convient d'adopter le processus d'estampage illustré à la figure 7, en organisant le processus de poinçonnage du fond après le processus d'emboutissage. Bien entendu, à ce stade, les trois processus de découpage, d'emboutissage et de poinçonnage du fond peuvent également être combinés en un seul processus, complété par un ensemble de matrices composées.

Il convient de noter que lors de la détermination de la hauteur du poinçon dans la conception de la matrice composée, il est nécessaire d'assurer la séquence déterminée par la loi de la tendance à la déformation de l'emboutissage, c'est-à-dire la séquence du découpage, de l'emboutissage et du poinçonnage du trou de fond.

L'analyse ci-dessus est basée sur des exemples de pièces embouties cylindriques à symétrie axiale et de pièces à trous circulaires, et ses principes de base sont également applicables aux pièces embouties à symétrie non axiale.

(3) Lors de la détermination du processus de déformation, une analyse complète doit être effectuée en même temps que la structure du moule, le principe de fonctionnement et d'autres aspects.

Dans le processus d'emboutissage, toutes les déformations d'emboutissage sont réalisées par la structure et le principe de fonctionnement du moule correspondant. Par conséquent, un certain processus de déformation exige nécessairement que le moule ait les fonctions et les structures correspondantes.

En raison de l'existence de cette relation, lors de la détermination du processus de déformation et de la combinaison de divers processus de déformation, il est nécessaire d'examiner quel type de moule peut achever le processus de déformation déterminé. D'une part, la possibilité d'utiliser le moule pour achever le processus de déformation de l'emboutissage doit être prise en compte et, d'autre part, la complexité de la structure du moule correspondant et les questions économiques telles que la consommation du coût du moule doivent également être analysées.

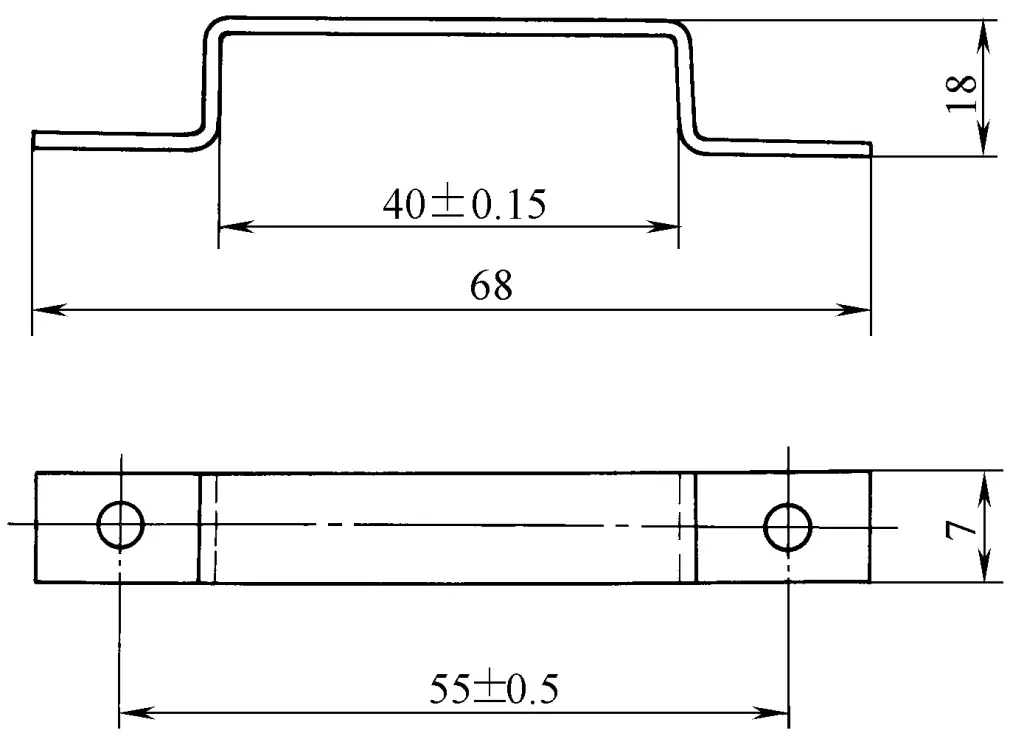

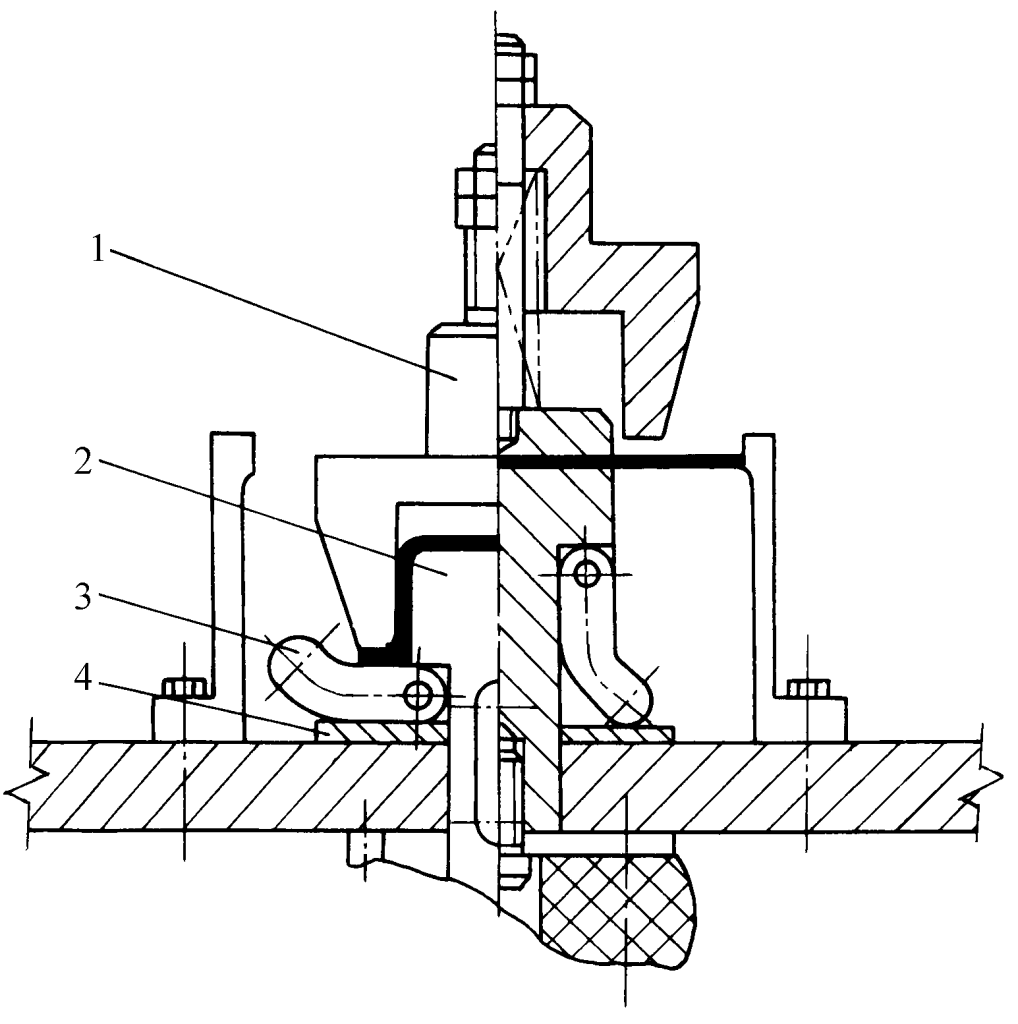

La pièce pliée à plusieurs angles droits illustrée à la figure 8 peut être traitée à l'aide de divers procédés d'emboutissage. Un procédé d'emboutissage plus courant consiste à utiliser deux processus de pliage. Le premier processus de pliage permet de plier les deux angles droits à l'extérieur de la pièce, puis un autre jeu de moules est utilisé pour plier les deux angles droits à l'intérieur. Cette pièce pliée peut également être pliée en quatre angles droits en un seul processus de pliage.

Le processus d'estampage le plus intuitif consiste à utiliser le moule illustré à la figure 9 pour plier quatre angles droits en une seule opération d'estampage. Bien que le moule utilisé dans ce processus soit de structure très simple, son principe de fonctionnement est réalisable à partir d'une idée simple.

Cependant, pendant le fonctionnement de ce type de moule, la rotation des deux bras latéraux de l'ébauche est entravée par le poinçon. Par conséquent, non seulement la déformation par flexion des deux angles droits intérieurs est entravée, mais une flexion nuisible se produit dans des parties qui ne devraient pas être pliées, ce qui nuit à la précision dimensionnelle des pièces estampées (voir figure 9).

Dans ce cas, le type de moule illustré à la figure 10 peut être utilisé pour garantir la forme correcte et la précision dimensionnelle des pièces pliées, tout en étant en mesure d'utiliser un processus d'estampage efficace pour le pliage unique à angles multiples. Lorsque les dimensions des bras latéraux des pièces pliées sont appropriées, la structure de moule plus simple illustrée à la figure 11 peut également être utilisée pour réaliser tous les travaux de pliage d'angle en un seul passage de la presse.

1-Die

2-Punch

3. Blocage de l'oscillation

4-Plaque d'appui

En fait, le principe de fonctionnement de cet ensemble de moules est équivalent au processus d'estampage de deux opérations de pliage. Il plie d'abord les deux angles droits du côté extérieur de l'ébauche, puis les deux angles droits du côté intérieur de l'ébauche. La séquence de pliage est réalisée par la différence de hauteur entre le poinçon de pliage et les quatre matrices de pliage.

2. Pour déterminer la séquence des processus de formage, il convient de suivre les principes suivants.

Dans le cadre du développement de processus d'emboutissage pour des pièces de forme complexe, plusieurs processus de formage sont souvent nécessaires pour achever l'emboutissage. À ce moment-là, l'organisation de la séquence de chaque processus de formage est une question complexe et importante, voire la clé de la réussite du processus d'emboutissage.

(1) Le formage par estampage multiprocessus consiste essentiellement à modifier progressivement la forme d'une ébauche de tôle plate, dans un certain ordre, pour s'approcher de la forme de la pièce estampée et finalement la prendre. Par conséquent, chaque processus de formage doit accomplir une certaine tâche de traitement dans ce processus, jouer un rôle et modifier la forme d'une certaine partie ou de l'ensemble de l'ébauche, dans une direction proche de la forme de la pièce estampée.

Pour ce faire, lors de l'organisation de la séquence des processus de formage, il faut veiller à ce que, dans chaque processus de formage, la pièce à façonner se trouve définitivement dans une "zone faible" relative sous les conditions de force de ce processus, et que le résultat de ce processus n'entrave pas les processus de formage suivants, c'est-à-dire la formation de conditions de "zone faible" relative dans les processus de formage ultérieurs.

(2) Dans le processus d'estampage avec plusieurs processus de formage, après un certain processus de formage, si une partie de la forme de la pièce estampée a déjà été formée, alors dans tous les processus de formage suivants, cette partie déjà formée ne doit pas subir d'autres déformations.

(3) Le produit semi-fini formé après le processus de formage peut être divisé en parties formées (la forme et la taille sont totalement identiques à celles d'une partie de la pièce estampée finie) et en parties à former dans le processus de déformation ultérieur.

Les pièces à former sur le produit semi-fini, séparées par les pièces déjà formées, ne peuvent être traitées que dans leurs propres plages respectives. Les pièces à former, séparées par les pièces déjà formées, n'ont plus de liens et d'influences de déformation entre elles, de sorte que les processus de déformation dans leurs propres gammes peuvent être organisés de manière indépendante et qu'il n'y aura pas de transfert de matière entre elles.

(4) Lors du calcul du processus d'emboutissage, il convient de s'assurer que la quantité (poids ou surface) de tôle dans la zone à déformer, séparée par la zone déjà déformée, est suffisante pour répondre aux besoins de la partie correspondante de la pièce emboutie qui sera formée ultérieurement. Elle ne doit pas être inférieure à la quantité requise, mais ne doit pas non plus être supérieure aux besoins.

(5) Pour les pièces découpées et les produits semi-finis, les opérations telles que le poinçonnage et le grugeage ne doivent pas être effectuées avant le processus de déformation pour les pièces qui doivent subir une déformation plastique au cours de processus ultérieurs. En outre, toutes les opérations de poinçonnage, d'encochage et d'ébarbage peuvent modifier la tendance à la déformation de l'emboutissage, de sorte que la disposition de ces opérations doit répondre aux exigences du processus d'emboutissage en ce qui concerne la tendance à la déformation et les conditions qui y sont associées.

Les deux exemples présentés dans les figures 12 et 13 sont des processus d'emboutissage qui nécessitent de multiples opérations. L'analyse du processus d'emboutissage de ces deux pièces permet de démontrer clairement l'importance des principes susmentionnés dans l'application pratique.

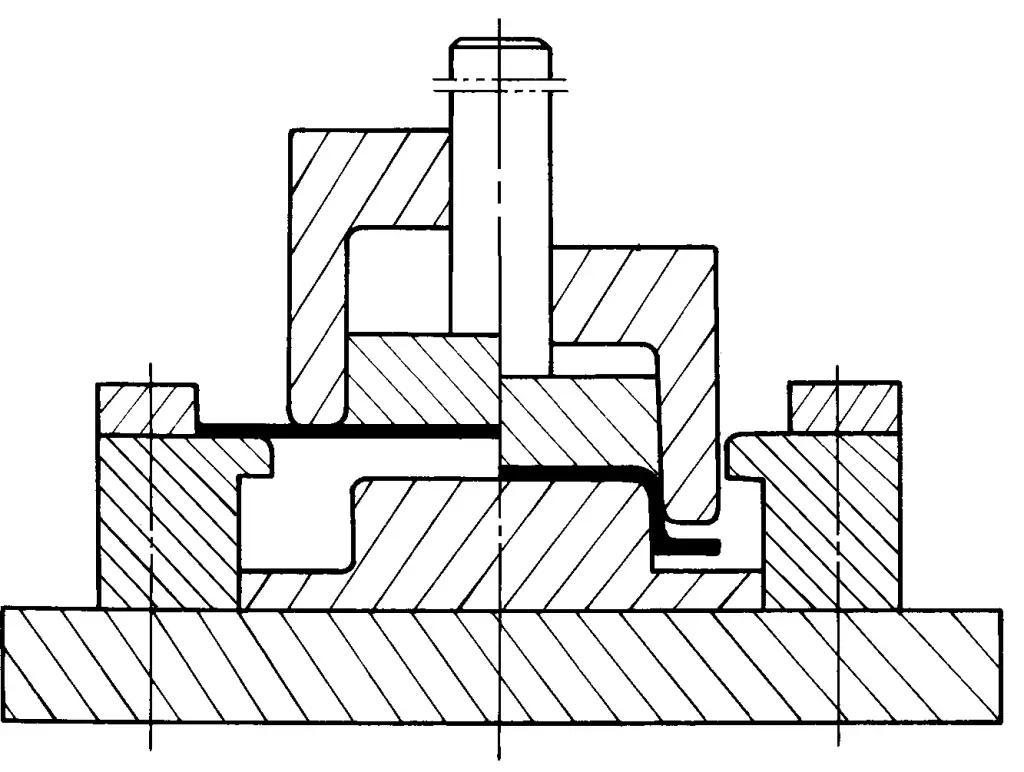

L'exemple de la figure 12 concerne un processus d'emboutissage comportant six opérations. La première et la deuxième opération d'emboutissage sont calculées sur la base du coefficient d'emboutissage maximal. Dans ces deux opérations d'emboutissage, le fond du produit semi-fini après l'emboutissage est formé en forme de sphère, dans le but de réserver suffisamment de matière au fond pour la troisième opération de formage.

1-Flanquer, dessiner en profondeur

2-Dessin approfondi

3-Formation

4-Punching, trimming

5-Bordure du bord extérieur, bordure du trou intérieur

6-Démontage du bord extérieur

La partie cylindrique d'un diamètre de 16,5 mm formée après le deuxième processus d'emboutissage est la zone formée, qui divise le produit semi-fini en deux parties à former, à l'intérieur et à l'extérieur. À partir du troisième processus de formage jusqu'au sixième processus final, tous les formages sont effectués dans les plages respectives des deux zones à déformer, entre lesquelles il n'y a plus de relation de déformation, ce qui permet d'organiser la séquence de leurs processus de formage respectifs de manière indépendante.

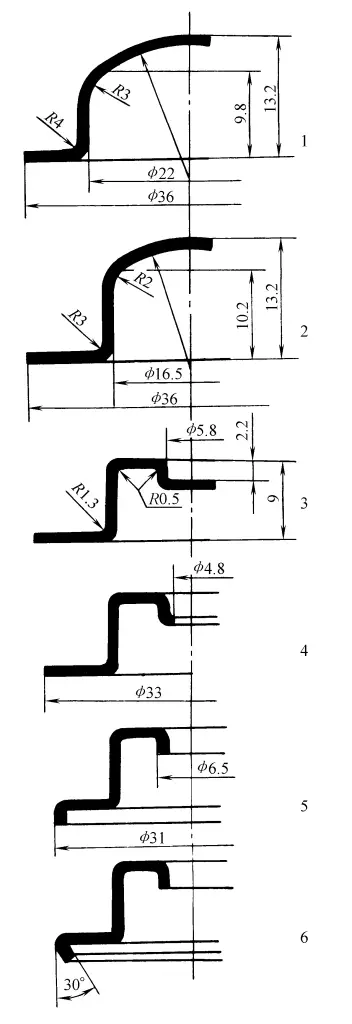

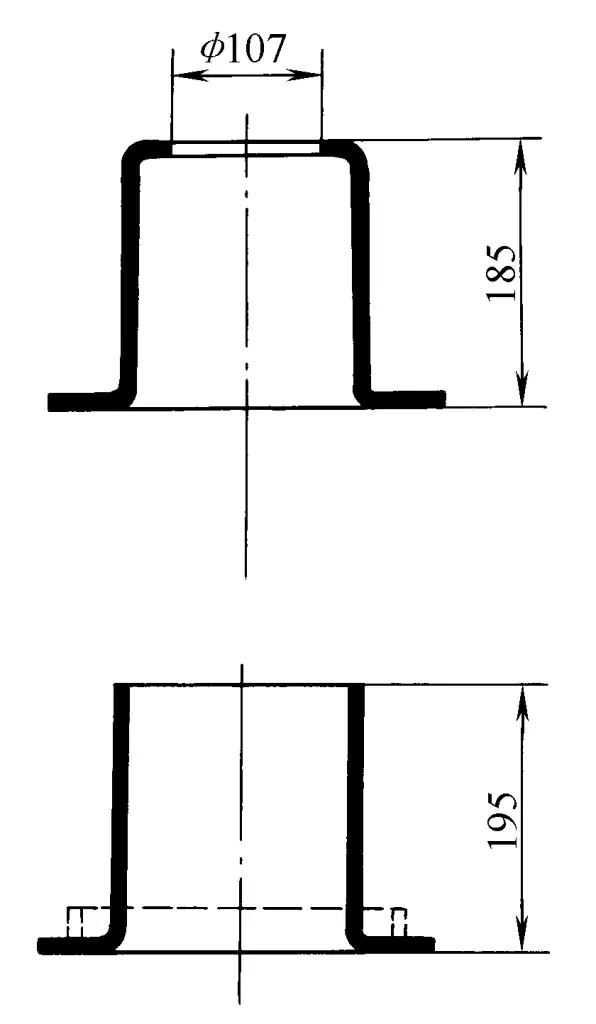

La figure 13 montre le processus d'emboutissage nécessitant 9 étapes. Les processus de la première à la cinquième étape sont déterminés selon la méthode de calcul pour les pièces cylindriques embouties. La pièce cylindrique d'un diamètre de 120 mm formée lors du cinquième processus d'emboutissage est la zone formée, qui divise le produit semi-fini en deux parties à former, à l'intérieur et à l'extérieur, de sorte que les processus de déformation ultérieurs sont effectués dans leurs plages respectives.

1-Blanking

2, 3, 4, 5 - Dessin en profondeur

Taille 6 R1.5

7-Trimming du bord

8-Flamber le bord

9-Couper le fond

Du point de vue de la déformation et de la force, il n'y a plus d'influence mutuelle entre elles, de sorte que la séquence des processus de déformation ultérieurs est déterminée en fonction de la tendance à la déformation de chaque pièce elle-même, qui n'est plus contrainte par les autres pièces. La matrice utilisée dans le processus de découpe du neuvième fond est relativement complexe, et lorsque la taille du lot n'est pas importante, le fond peut être découpé sur un tour, ou il peut être complété par la méthode de poinçonnage et de bridage illustrée à la figure 14.

III. Sélection de l'équipement d'emboutissage

Le processus de formage par estampage est complété par un équipement d'estampage, de sorte que la sélection raisonnable de l'équipement d'estampage détermine non seulement si le processus d'estampage peut se dérouler en douceur, mais affecte aussi directement l'effet économique du processus d'estampage.

Lors de la formulation du processus d'emboutissage, il est nécessaire de sélectionner l'équipement d'emboutissage en fonction de la force de déformation et de la course de travail requises, de l'espace d'installation du moule et d'autres conditions après avoir déterminé le processus de formage. Une autre situation peut parfois se présenter : la détermination d'un processus d'emboutissage raisonnable sur la base de l'équipement d'emboutissage existant.

Actuellement, les presses mécaniques et les presses hydrauliques sont les plus utilisées dans la production d'emboutissage. Pour la production d'emboutissage, ces deux types d'équipement ont leurs avantages et leurs inconvénients, et la comparaison de leurs caractéristiques est présentée dans le tableau 2.

Tableau 2 Comparaison des Presse mécaniquees et Presse hydrauliquees

| Contenu de la comparaison | Presse mécanique | Presse hydraulique |

| Réglage de la course | Généralement non réglable | Facile |

| Position du point mort bas | Fixe | Non fixé |

| Réglage de la force du curseur | Impossible | Possible |

| Réglage de la vitesse du curseur | Impossible | Réglable |

| Dommages dus à la surcharge | Possible | Impossible, absolument sûr |

| Donner la position du curseur de la force de tonnage nominale | Approche du point mort bas | Course complète |

| Productivité | Hauteur | Plus bas |

| Maintenance | Simple | Relativement complexe |

| Environnement de travail | Bien rangé | Taches d'huile |

Les presses mécaniques et les presses hydrauliques ont des performances très différentes. Par conséquent, après la sélection de l'équipement, il est nécessaire de concevoir la matrice en fonction des caractéristiques de l'équipement d'emboutissage.

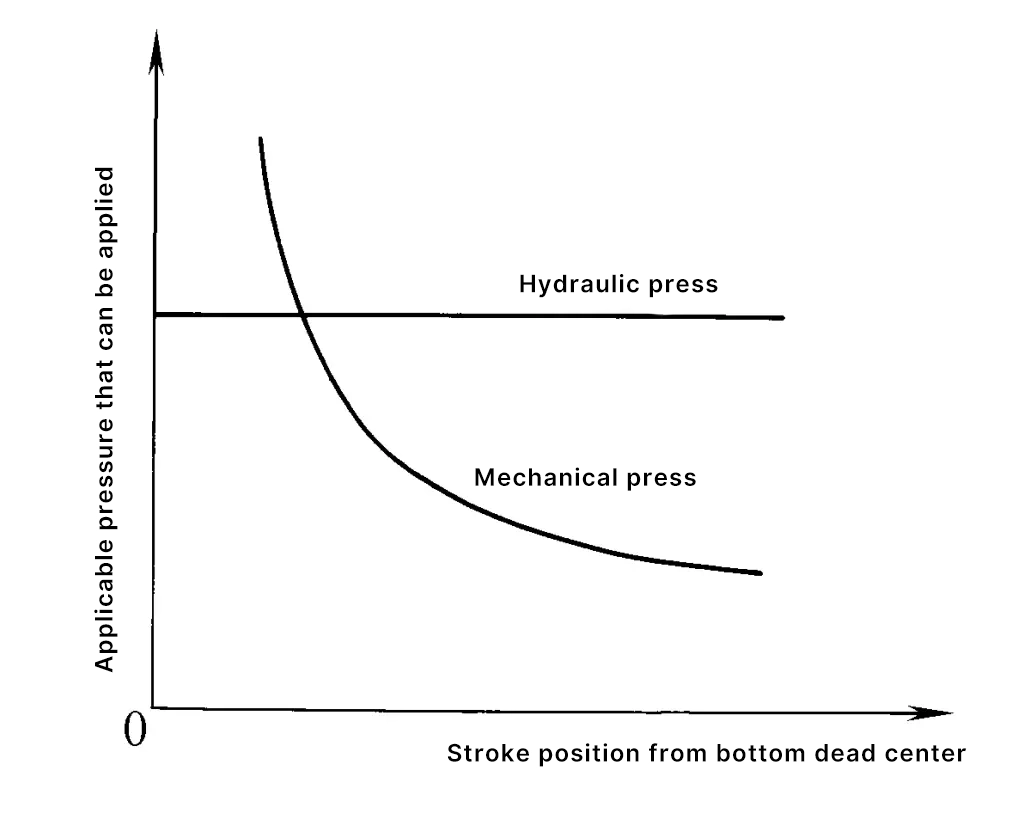

La presse hydraulique peut fournir son tonnage nominal (force) sur toute la plage de la course pour achever le processus de déformation. La force qu'une presse mécanique peut fournir, limitée par la force de son propre système de transmission, peut varier en fonction de la position de rotation du vilebrequin et n'est susceptible de fournir la force de tonnage nominale qu'à proximité du point mort bas de la glissière.

La comparaison des courbes de relation entre la force et la course que peuvent fournir les presses mécaniques et les presses hydrauliques est illustrée à la figure 15.

Après avoir déterminé le type d'équipement d'estampage, sur la base des caractéristiques du processus de déformation, de la force totale requise (lorsque le temps d'application de la force se chevauche), de la forme et de la taille des pièces estampées et des ébauches, des paramètres du moule et des exigences opérationnelles, etc., il est possible de déterminer la force de glissement requise, la course, la hauteur de fermeture, la structure et la taille de la table de travail et du lit, le nombre de courses et d'autres paramètres de l'équipement et, sur cette base, de sélectionner les spécifications et le modèle de l'équipement adéquat.

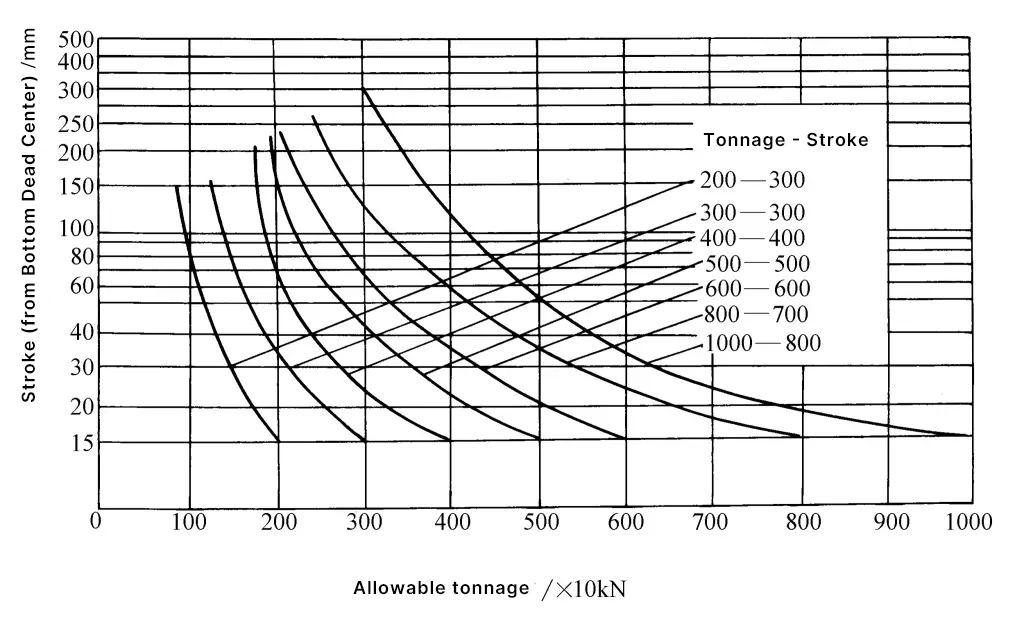

Lors de la sélection d'une presse mécanique en fonction du tonnage (force), il convient de s'assurer que la force de glissement admissible de la presse à tout moment sur l'ensemble de la plage de course est supérieure à la force de déformation totale requise au moment correspondant. En d'autres termes, la courbe de la force résultante obtenue en additionnant les courbes des forces requises pour les différents processus de déformation devant être achevés en une seule course doit être inférieure à la courbe de la force de glissement admissible sur l'ensemble de la plage de course.

La courbe de relation entre la force de glissement admissible et la course de la presse à manivelle est une information essentielle pour le choix de l'équipement, que le fabricant de l'équipement doit fournir à l'unité utilisatrice comme base pour la formulation du processus. En cas de manque d'informations pratiques, on peut également se référer à la courbe de relation entre la force de glissement admissible et la course des presses à manivelle courantes, donnée à la figure 16.

Les spécifications et les différents paramètres des presses mécaniques et des presses hydrauliques couramment utilisées sont présentés dans les tableaux 3 à 5.

Tableau 3 Paramètres de base des presses fermées à point unique

| Pression nominale/kN | Pression nominale course/mm | Course de la glissière/mm | Fréquence de la course du coulisseau/(fois/min) | Hauteur maximale de fermeture/mm | Réglage de la hauteur du boîtier/mm | Distance entre les rails de guidage/mm | Dimensions avant et arrière du fond de la glissière/mm | Taille de la table de travail/mm | |||

| Type I | Type II | Type I | Type II | Gauche et droite | Devant et derrière | ||||||

| 1600 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 880 | 700 | 800 | 800 |

| 2000 | 13 | 250 | 200 | 20 | 32 | 450 | 200 | 980 | 800 | 900 | 900 |

| 2500 | 13 | 315 | 250 | 20 | 28 | 500 | 250 | 1080 | 900 | 1000 | 1000 |

| 3150 | 13 | 400 | 250 | 16 | 28 | 500 | 250 | 1200 | 1020 | 1120 | 1120 |

| 4000 | 13 | 400 | 315 | 16 | 25 | 550 | 250 | 1330 | 1150 | 1250 | 1250 |

| 5000 | 13 | 400 | - | 12 | - | 550 | 250 | 1480 | 1300 | 1400 | 1400 |

| 6300 | 13 | 500 | - | 12 | - | 700 | 315 | 1580 | 1400 | 1500 | 1500 |

| 8000 | 13 | 500 | - | 10 | - | 700 | 315 | 1680 | 1500 | 1600 | 1600 |

| 10000 | 13 | 500 | - | 10 | - | 850 | 400 | 1680 | 1500 | 1600 | 1600 |

| 12500 | 13 | 500 | - | 8 | - | 850 | 400 | 1880 | 1700 | 1800 | 1800 |

| 16000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

| 20000 | 13 | 500 | - | 8 | - | 950 | 400 | 1880 | 1700 | 1800 | 1800 |

Tableau 4 Paramètres de base de la presse de type ouvert

| Nom | Mesures | |||||||

| Pression nominale/kN | 40 | 63 | 100 | 160 | 250 | 400 | 630 | |

| Distance du point mort inférieur du coulisseau à la pression nominale/mm | 3 | 3.5 | 4 | 5 | 6 | 7 | 8 | |

| Coulisseau Course/mm | 40 | 50 | 60 | 70 | 80 | 100 | 120 | |

| Vitesse de course standard/(fois/min) | 200 | 160 | 135 | 115 | 100 | 80 | 70 | |

| Hauteur maximale d'obturation/mm | 160 | 170 | 180 | 220 | 250 | 300 | 360 | |

| Réglage de la hauteur de l'obturateur/mm | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| Taille de la table de travail/mm | Gauche et droite | 280 | 315 | 360 | 450 | 560 | 630 | 710 |

| Recto et verso | 180 | 200 | 240 | 300 | 360 | 420 | 480 | |

| Taille des trous de l'établi/mm | Gauche et droite | 130 | 150 | 180 | 220 | 260 | 300 | 340 |

| Devant et derrière | 60 | 70 | 90 | 110 | 130 | 150 | 180 | |

| Diamètre | 100 | 110 | 130 | 160 | 180 | 200 | 230 | |

| Distance entre les colonnes (pas moins de)/mm | 130 | 150 | 180 | 220 | 260 | 300 | 340 | |

| Taille du trou (diamètre × profondeur)/mm | Φ30×50 | Φ50×70 | ||||||

| Epaisseur de la plaque de l'établi/mm | 35 | 40 | 50 | 60 | 70 | 80 | 90 | |

| Angle d'inclinaison (pas moins de)/(°) | 30 | 30 | 30 | 30 | 30 | 30 | 30 | |

| Nom | Mesures | ||||||||

| Pression nominale/kN | 800 | 1000 | 1250 | 1600 | 2000 | 2500 | 3150 | 4000 | |

| Distance entre le point extrême inférieur du curseur et la pression nominale/mm | 9 | 10 | 10 | 12 | 12 | 13 | 13 | 15 | |

| Course du curseur/mm | 130 | 140 | 140 | 160 | 160 | 200 | 200 | 250 | |

| Nombre de coups standard par minute (/min) | 60 | 60 | 50 | 40 | 40 | 30 | 30 | 25 | |

| Hauteur maximale fermée/mm | 380 | 400 | 430 | 450 | 450 | 500 | 500 | 550 | |

| Réglage de la hauteur fermée/mm | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| Taille de la table de travail/mm | Gauche et droite | 800 | 900 | 970 | 1120 | 1120 | 1250 | 1250 | 1400 |

| Devant et derrière | 540 | 600 | 650 | 710 | 710 | 800 | 800 | 9000 | |

| Taille des trous de la table de travail/mm | Gauche et droite | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 |

| Devant et derrière | 210 | 230 | 250 | 300 | 300 | 350 | 350 | 400 | |

| Diamètre | 260 | 300 | 340 | 400 | 400 | 460 | 460 | 530 | |

| Distance entre les colonnes (pas moins de)/mm | 380 | 420 | 460 | 530 | 530 | 650 | 650 | 700 | |

| Taille du trou (diamètre × profondeur)/mm | Φ60×75 | Φ70×80 | Fente en T | ||||||

| Epaisseur de la table de travail/mm | 100 | 110 | 120 | 130 | 130 | 150 | 150 | 170 | |

| Angle d'inclinaison (pas moins de)/(°) | 30 | 25 | 25 | 25 | |||||

Tableau 5 Presse hydraulique universelle à quatre colonnes

| Principales spécifications techniques | Pression nominale/kN | Course du curseur/mm | Force d'éjection/kN | Taille de la table de travail/mm (d'avant en arrière × de gauche à droite × hauteur par rapport au sol) | Vitesse de travail/(mm/s) | Distance maximale entre le faisceau mobile et la table de travail/mm | Pression de service du liquide/MPa | |

| Modèle | Y32-50 | 500 | 400 | 75 | 490×520×800 | 16 | 600 | 20 |

| YB32-63 | 630 | 400 | 95 | 490×520×800 | 6 | 600 | 25 | |

| Y32-100A | 1000 | 600 | 165 | 600×600×700 | 20 | 850 | 21 | |

| Y32-200 | 2000 | 700 | 300 | 760×710×900 | 6 | 1100 | 20 | |

| Y32-300 | 3000 | 800 | 300 | 1140×1210×700 | 4.3 | 1240 | 20 | |

| YA32-315 | 3150 | 800 | 630 | 1160×1260 | 8 | 1250 | 25 | |

| Y32-500 | 5000 | 900 | 1000 | 1400×1400 | 10 | 1500 | 25 | |

| Y32-2000 | 20000 | 1200 | 1000 | 2400×2000 | 5 | 800~2000 | 26 | |