I. Vue d'ensemble

1. Contrôle automatique

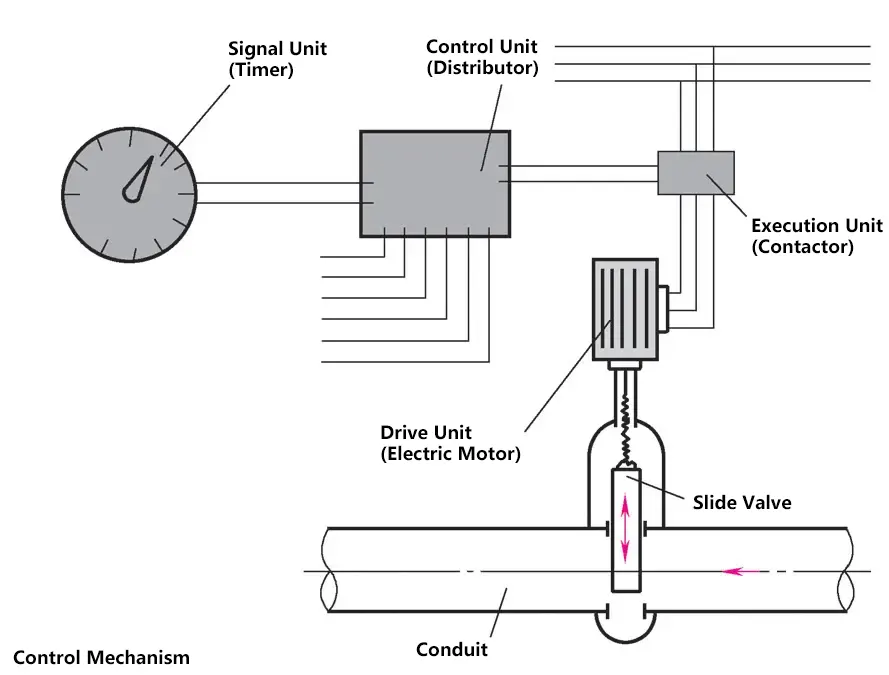

Le contrôle automatique est le processus d'utilisation de dispositifs ou d'équipements supplémentaires (dispositifs de contrôle) pour faire fonctionner automatiquement des machines, des équipements ou des processus de production (objets contrôlés) selon des règles prédéterminées en termes de certains états de fonctionnement ou paramètres (variables contrôlées) sans intervention humaine directe.

Par exemple, les tours à commande numérique coupent automatiquement selon des programmes prédéterminés, ou les satellites artificiels entrent avec précision dans des orbites prédéterminées et sont récupérés. L'automatisation est essentiellement la régulation et le contrôle automatiques de machines ou d'équipements.

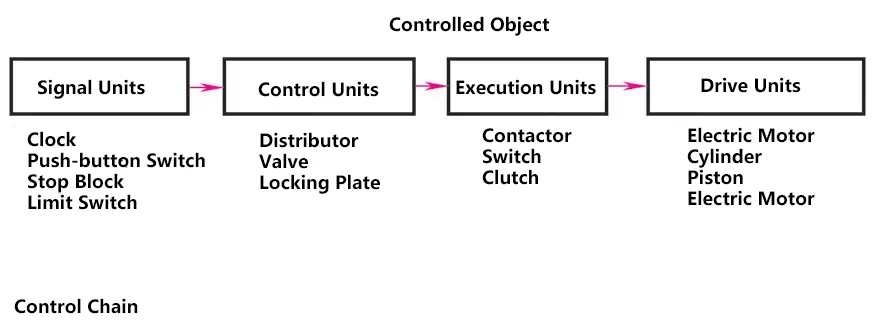

Un système de contrôle automatique est un système capable de contrôler automatiquement l'état de fonctionnement d'un objet contrôlé. Il s'agit d'une combinaison de l'objet contrôlé et des dispositifs ou composants impliqués dans la réalisation du contrôle automatique de ses variables contrôlées, généralement composée de dispositifs de contrôle et d'objets contrôlés.

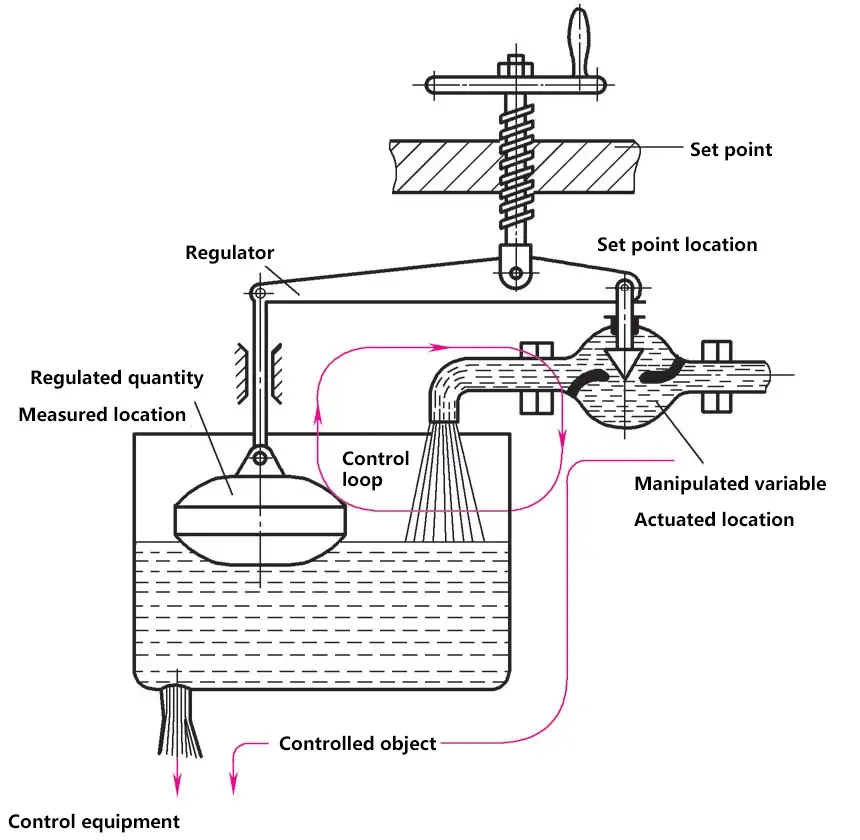

Dans la figure ci-contre, le flotteur transmet la hauteur du niveau d'eau à la vanne, et la vanne s'ouvre ou se ferme en fonction de la hauteur du niveau d'eau. Le niveau d'eau souhaité peut être ajusté en modifiant la valeur de réglage.

Grâce au processus de rétroaction continue de l'état réel (hauteur du niveau d'eau), il est constamment ajusté en fonction de l'état réel jusqu'à ce que l'état souhaité (état défini = hauteur souhaitée du niveau d'eau) soit atteint.

Grâce aux dispositifs de contrôle et de régulation, il est désormais possible d'automatiser le processus d'usinage de pièces (telles que des blocs cylindres de moteurs) qui nécessitent des centaines d'opérations sur plusieurs machines-outils disposées de manière séquentielle. De nombreuses opérations sont contrôlées et certaines opérations principales sont régulées. Cependant, même une simple opération de copiage sur un tour peut être considérée comme un processus de travail contrôlé.

2. Méthodes de contrôle

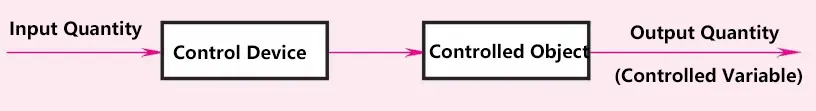

(1) Contrôle en boucle ouverte

La variable contrôlée (sortie) du système est uniquement contrôlée par l'action de contrôle, et la méthode de contrôle ne peut avoir aucune influence. Les systèmes utilisant la commande en boucle ouverte sont appelés systèmes de commande en boucle ouverte.

Avantages : Structure simple, faible coût, facile à mettre en œuvre.

Inconvénients : Pas de capacité à supprimer les perturbations, faible précision de contrôle.

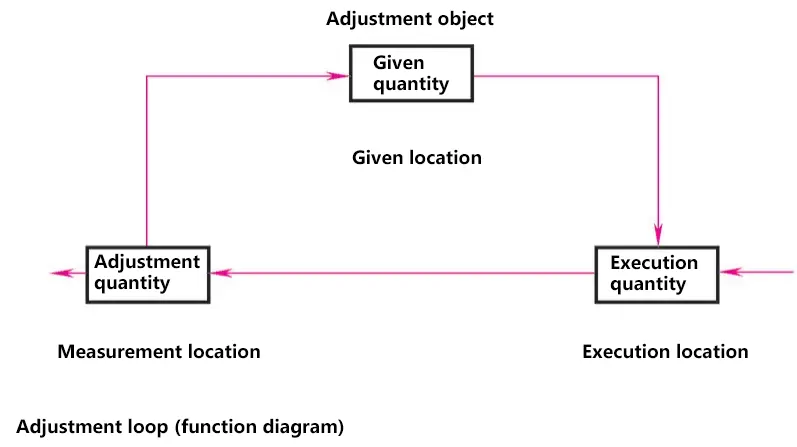

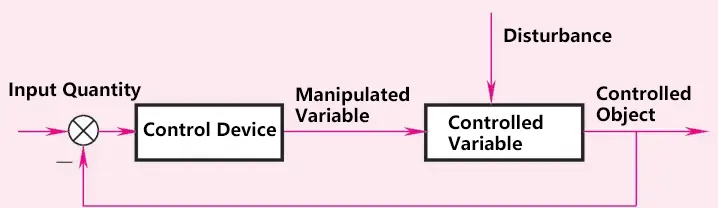

(2) Contrôle en boucle fermée

Une méthode de contrôle où il y a une rétroaction négative entre la variable contrôlée du système (sortie) et l'action de contrôle. Les systèmes utilisant le contrôle en boucle fermée sont appelés systèmes de contrôle en boucle fermée ou systèmes de contrôle par rétroaction. Le contrôle en boucle fermée est la règle de base de tout contrôle biologique de ses propres mouvements. Les êtres humains eux-mêmes sont des systèmes de contrôle en boucle fermée très complexes dotés de capacités de contrôle avancées.

Avantages : Capacité à compenser automatiquement les erreurs du système (déviations) causées par des perturbations internes et externes, améliorant ainsi efficacement la précision du système.

Inconvénients : Les paramètres du système doivent être sélectionnés de manière appropriée, faute de quoi il risque de ne pas fonctionner correctement.

(3) Contrôle composite

Méthode de contrôle qui combine le contrôle en boucle ouverte et le contrôle en boucle fermée. Elle est basée sur une boucle de contrôle en boucle fermée avec une voie d'alimentation supplémentaire pour les signaux d'entrée ou les signaux de perturbation afin d'améliorer la précision du contrôle du système. La voie d'anticipation se compose généralement de compensateurs pour la compensation des signaux d'entrée et la compensation des signaux de perturbation.

Avantages : Grande précision de contrôle, suppression de la quasi-totalité des perturbations mesurables.

Inconvénients : Les paramètres du compensateur exigent une grande stabilité.

3. Concept de bloc-diagramme

- Blocs - Les dispositifs de contrôle et les objets contrôlés sont représentés par des blocs.

- Lignes de signal - Les entrées et les sorties des blocs et leurs connexions sont représentées par des lignes de signal fléchées.

- Signal d'entrée - Le signal entrant dans un bloc.

- Signal de sortie - Le signal quittant un bloc.

Schéma fonctionnel d'un système de contrôle en boucle ouverte :

Schéma fonctionnel du système de contrôle en boucle fermée :

4. Classification des systèmes de contrôle automatique

Il existe plusieurs méthodes de classification des systèmes de contrôle automatique, comme le montre le tableau ci-dessous.

Classification des systèmes de contrôle automatique

| Méthode de classification | Les types |

| Par sens de circulation du signal | Contrôle en boucle ouverte, contrôle composite |

| Par fonction du système | Contrôle de la température, contrôle de la pression, contrôle de la position, contrôle du niveau, etc. |

| Par type de composant | Mécanique, électrique, pneumatique, hydraulique, biologique, etc. |

| Par performance du système | Linéaires et non linéaires, continus et discrets, invariants et variables dans le temps, déterministes et incertains, etc. |

| Par signal d'entrée du système | Régulation à valeur constante, Servomécanisme, Contrôle de programme |

II. Systèmes d'asservissement

Un système d'asservissement est un système de contrôle automatique qui permet aux variables contrôlées de sortie, telles que la position, l'orientation et l'état d'un objet, de suivre les changements arbitraires de la cible d'entrée (ou de la valeur définie).

Sa tâche principale est d'amplifier, de transformer et de réguler la puissance en fonction des commandes, ce qui rend le contrôle du couple, de la vitesse et de la position du dispositif d'entraînement très souple et pratique. Les types de servocommandes les plus courants sont les suivants.

Une application typique de servocommandes sont le tournage de copies. Il existe des tours spécialement conçus pour ce processus. L'outil entre en contact avec la pièce par le haut ou par l'arrière afin d'assurer l'évacuation des copeaux.

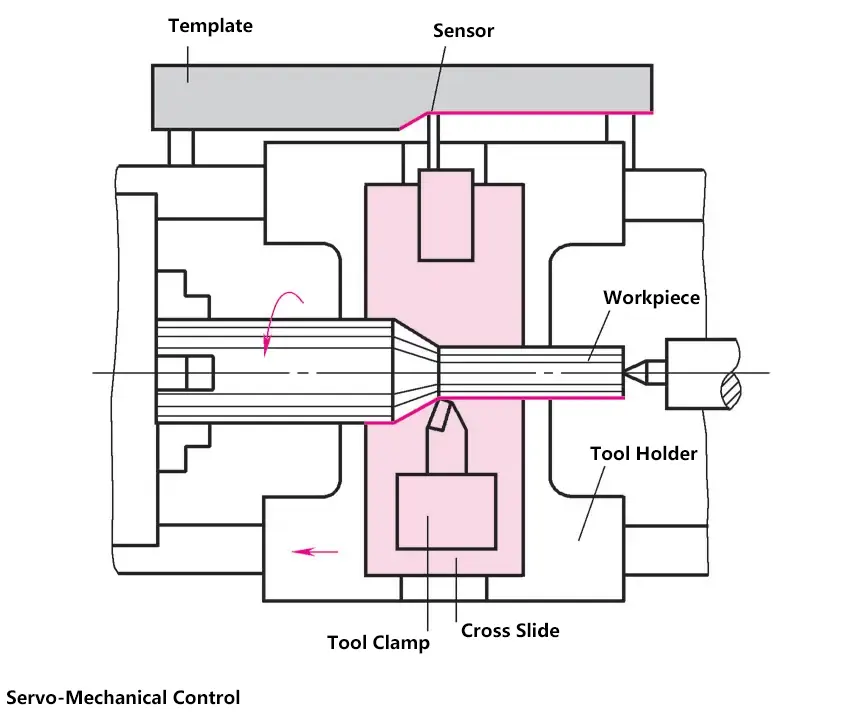

1. Servocommande mécanique

Pendant que le chariot avance en continu, un capteur (unité de signal) se déplace le long d'un gabarit ou d'un échantillon standard. Grâce à une liaison rigide entre le capteur et l'outil, ce dernier est contraint de se déplacer selon la même trajectoire et la pièce est usinée conformément au gabarit. Le capteur doit être pressé contre le gabarit par le 反向力 de l'outil.

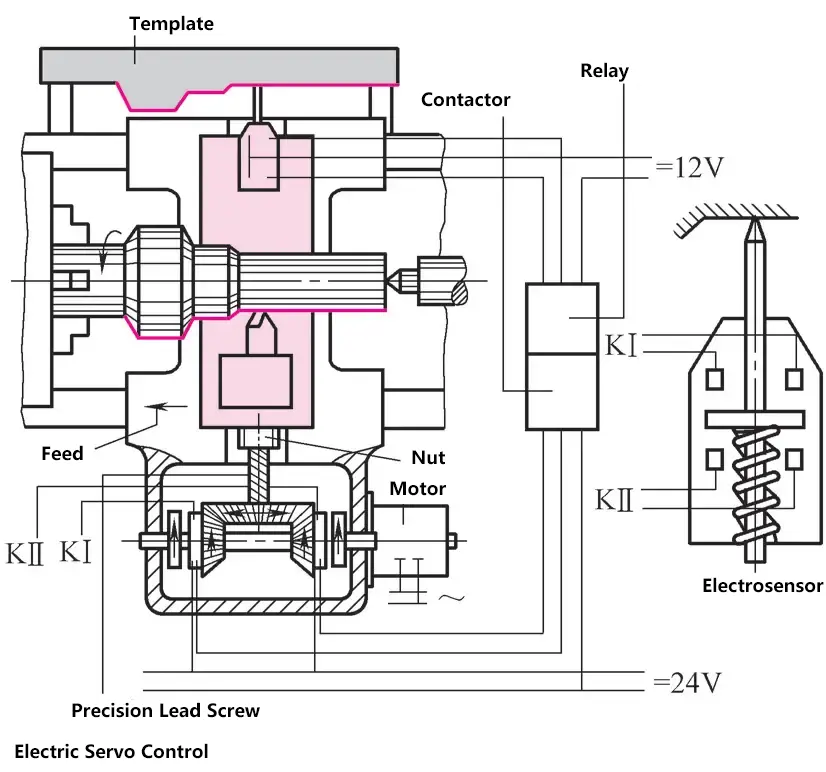

2. Servocommande électrique

Ici, le chariot longitudinal avance également en continu. Si le capteur n'entre pas en contact avec le gabarit, le contact KI dans le boîtier du capteur se ferme automatiquement.

L'embrayage KI fonctionne par l'intermédiaire d'un relais (unité de commande) et d'un contacteur (actionneur), de sorte que le moteur entraîne le chariot de l'outil vers la pièce à usiner jusqu'à ce que le capteur entre en contact avec le gabarit. À ce moment-là, le contact KII se ferme et le moteur fait reculer le chariot de l'outil jusqu'à ce que le capteur quitte le gabarit.

3. Servocommande hydraulique

Ce dispositif de copie peut être fixé sur un tour. Il présente l'avantage d'une plus grande précision de copie.

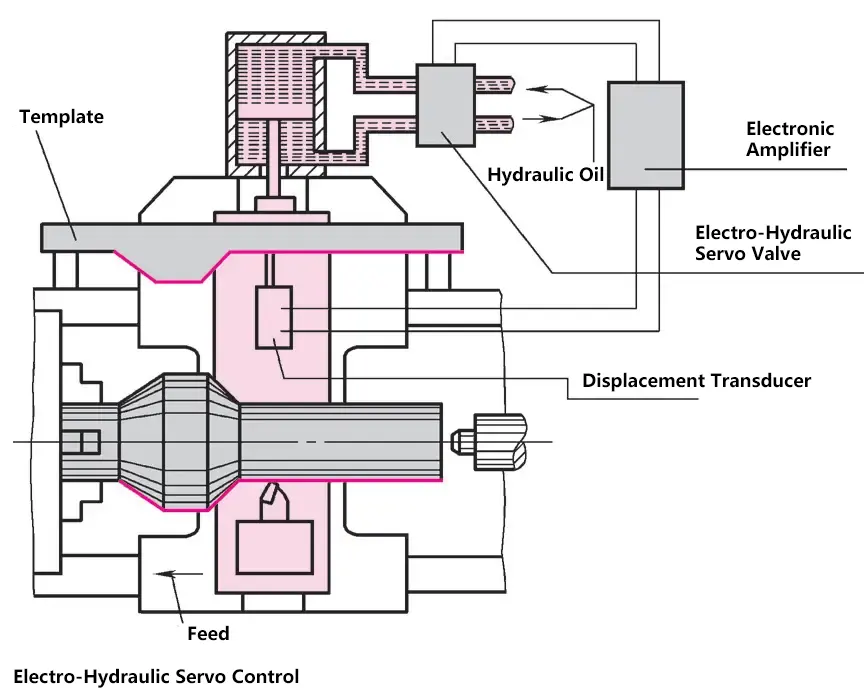

4. Servocommande électro-hydraulique

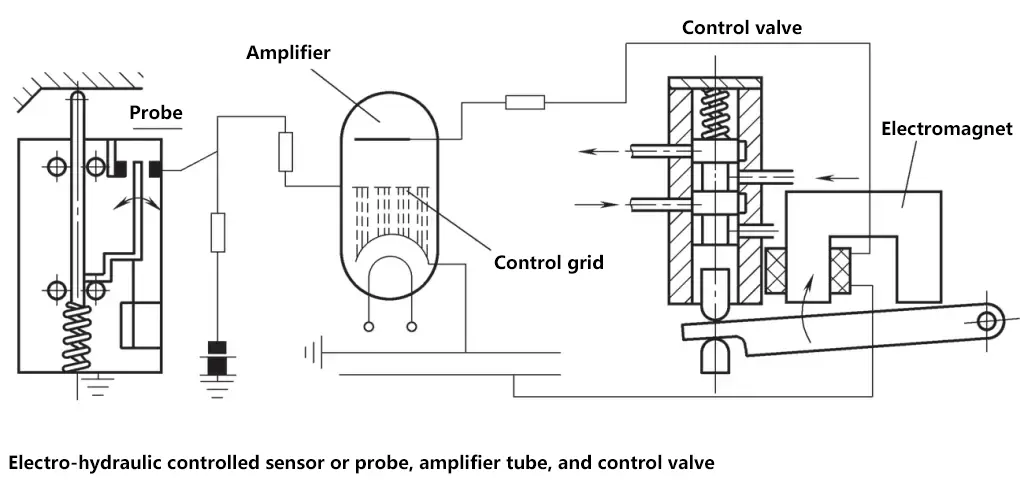

Dans ce dispositif, le contour du gabarit est détecté par un stylet ou un capteur, et le signal d'impulsion est amplifié dans un tube électronique.

En recevant ce signal, l'électroaimant active la vanne de commande hydraulique en moins d'une seconde, lançant un processus de contrôle qui dirige immédiatement un puissant flux d'huile vers le piston hydraulique. Après un court temps de conversion, une très grande précision de copie est obtenue.

Si le stylet n'entre pas en contact avec le gabarit, le levier de la bascule connecte le contact vers la droite, réduisant la tension de grille du tube amplificateur à zéro (mise à la terre). Le courant circule alors librement dans le tube, excitant la bobine de l'électro-aimant et attirant l'armature, ce qui ouvre le passage d'huile de la valve.

L'huile sous pression pénètre dans le piston et le chariot transversal déplace l'outil vers la pièce à usiner jusqu'à ce que le stylet touche le gabarit. Le contact s'ouvre alors, coupant la tension et le courant du réseau. Si la vanne de contrôle ferme à la fois les passages de sortie et de retour, le piston devient fixe entre les chambres d'huile supérieure et inférieure.

III. Systèmes de contrôle des programmes

Dans les systèmes de contrôle de programme, la valeur réglée change en fonction d'une fonction temporelle spécifique. Par exemple, la sortie du système de contrôle du programme d'une machine-outil à commande programmée doit suivre le même schéma de changement que la valeur définie.

Dans un système de contrôle programmé, la valeur de consigne est variable, mais elle est une fonction connue du temps, ce qui signifie que la valeur de consigne change en fonction d'un programme de temps spécifié par l'opérateur.

Ce type de système est largement utilisé dans les processus de production intermittents, tels que le mélange automatique et le contrôle du chauffage de plusieurs liquides.

Composants d'un système de commande de programme : signaux de commutation, circuits d'entrée, contrôleur de programme, circuits de sortie, actionneurs, etc.

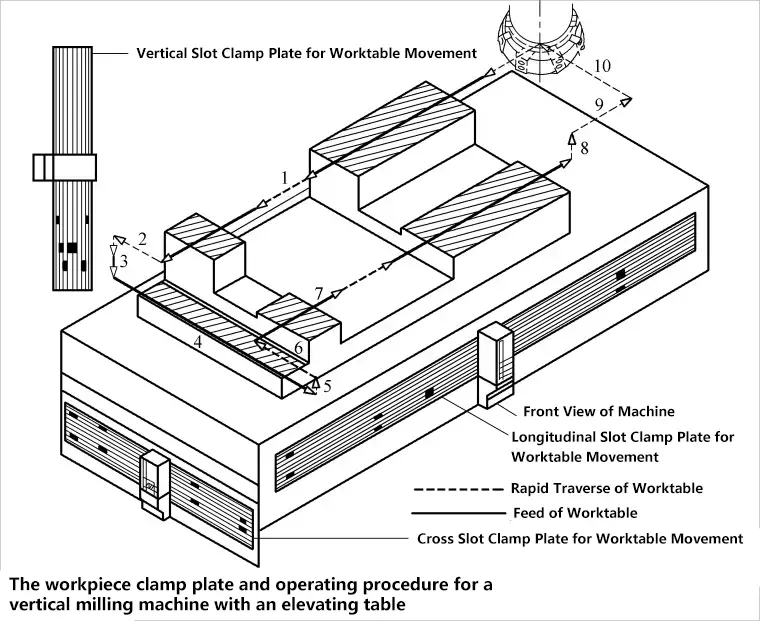

1. Contrôle du programme électrique

Les fraiseuses utilisent souvent des dispositifs de commande électrique. Le programme de commande est divisé en deux systèmes de stockage. La longueur du mouvement est déterminée et mémorisée en réglant les butées de la plaque d'arrêt, qui est placée dans le sens du mouvement de la table de travail. Ainsi, les butées de la plaque limitent la longueur du mouvement - quand générer des signaux d'impulsion de commutation.

Ensuite, cette impulsion entre dans un dispositif de planche à épingles ou de bande perforée. De là, les impulsions de commande continuent d'être transmises aux éléments d'entraînement correspondants, tels que les moteurs d'alimentation ou les dispositifs d'entraînement des fraises. C'est ce qui détermine l'endroit où l'impulsion prend effet.

Déplacement longitudinal de la table de travail :

- 1 - E1 = Interrupteur de fin de course

- 2 - E2 = Interrupteur de fin de course

- 3 - E3 = Interrupteur de fin de course

- 4 - E4 = Interrupteur de fin de course

- 5 - Alimentation, droite

- 6 - Traversée rapide, à droite

- 7 - Alimentation, gauche

- 8 - Traversée rapide, à gauche

Déplacement transversal de la table de travail :

- 5 - Nourrir, In

- 6 - Rapid Traverse, In

- 7 - Alimentation, sortie

- 8 - Traversée rapide, sortie

Déplacement vertical de la table de travail :

- 5 - Alimentation, descente

- 6 - Traversée rapide, descente

- 7 - Alimenter, monter

- 8 - Traversée rapide, montée

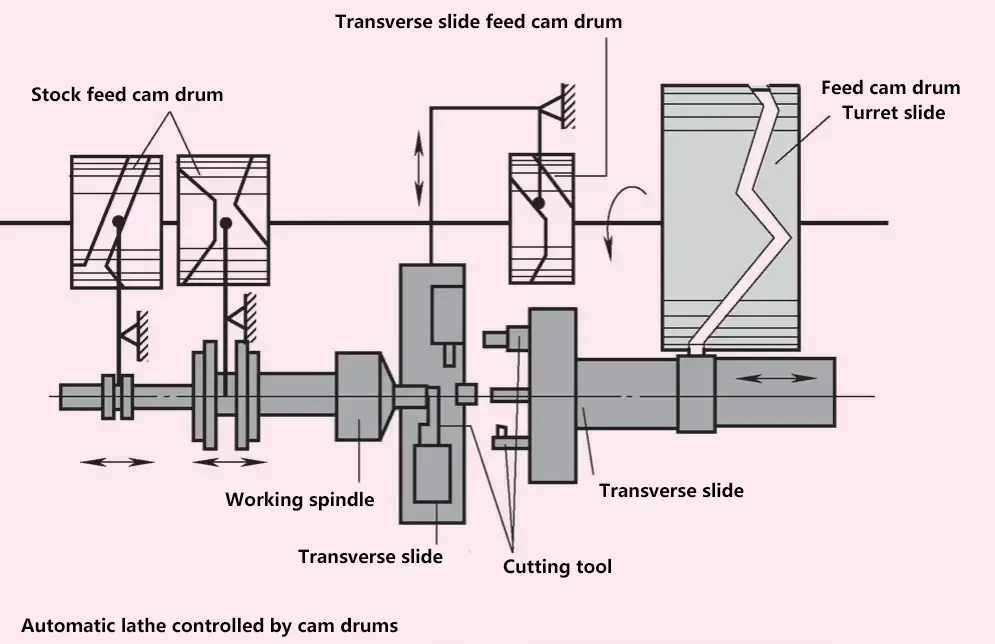

2. Contrôle du programme mécanique

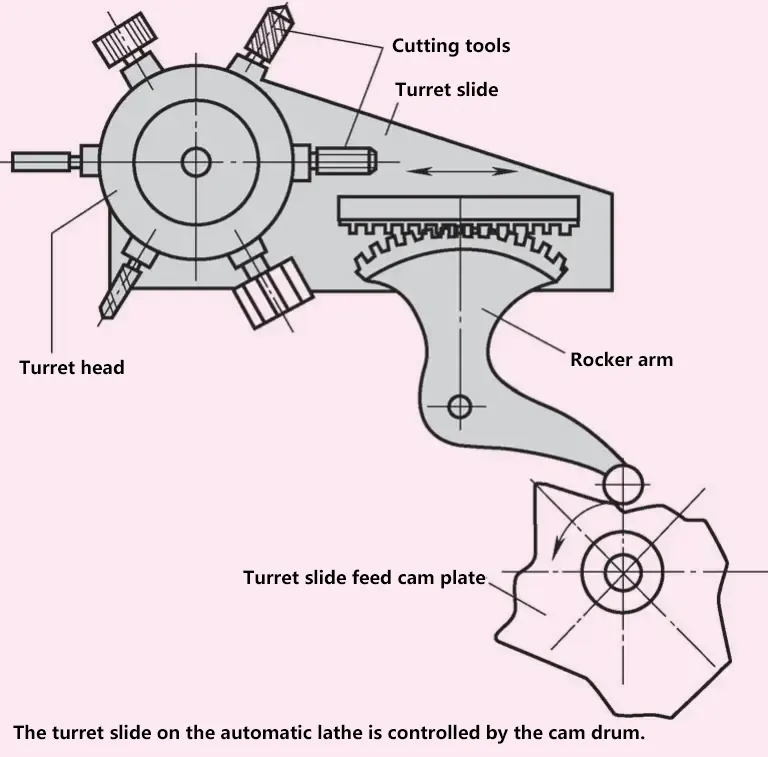

Les tours entièrement automatiques ou semi-automatiques utilisent souvent des tambours ou des disques à cames pour la commande. Les tourelles à outil unique ou multiple ou les têtes hexagonales sont équipées des outils de tournage nécessaires, ainsi que d'alésoirs, de forets, d'outils d'alésage, de forets de centrage ou de têtes de filetage.

Le tambour ou le disque à cames à rotation uniforme commande (principalement par le biais du contrôle de la course) la préparation des outils et la rotation du porte-outil, puis le déplacement du chariot et du porte-outil vers la pièce à usiner à la vitesse d'avance correcte.

Pour les tours entièrement automatiques couramment utilisés pour l'usinage des barres, l'alimentation en matière, le serrage et la coupe sont également effectués par le programme. L'inconvénient de ces machines est leur long temps de préparation ; l'installation de toutes les cames et le réglage de tous les outils peuvent prendre plusieurs jours, pendant lesquels la machine ne peut pas produire.

En raison de l'usure des outils, les dimensions des pièces doivent être fréquemment contrôlées et vérifiées. Ces machines ne sont rentables que pour la production de pièces en grandes séries.

3. Commande de programme pneumatique-hydraulique

Les commandes hydrauliques, pneumatiques ou une combinaison des deux sont souvent utilisées pour les mouvements d'avance en raison de leur douceur de fonctionnement, de leur absence de bruit et de leur vitesse variable à l'infini, comme dans les rectifieuses. Selon leur méthode de transmission des impulsions, elles peuvent être des commandes de séquence temporelle, de déplacement et d'opération.

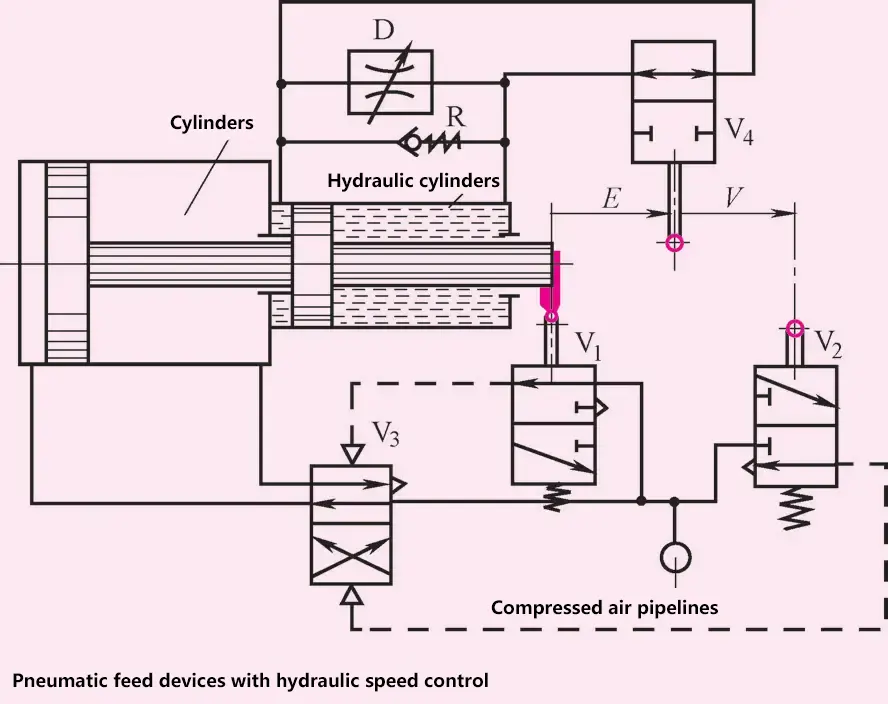

Dans la figure ci-dessous, le piston principal est entraîné par de l'air comprimé à travers le canal d'air comprimé. Un cylindre hydraulique avec un piston est connecté en série avec le cylindre d'air pour contrôler la vitesse de la course rapide E et de la course d'alimentation V.

Pendant l'avance rapide, l'huile hydraulique circule sans entrave de la chambre d'huile droite à la chambre d'huile gauche à travers la valve V0, le volume de la chambre droite diminue en raison du mouvement du piston, tandis que le volume de la chambre gauche s'accroît. Lorsque l'avance rapide se termine, la valve V1 commute et le faible débit de la valve d'étranglement D réduit la vitesse de déplacement du piston.

Le V 1 et V 2 deux vannes au niveau du contrôle terminal de la course du piston V 3, air comprimé par la vanne V 3 pour contrôler le mouvement vers l'avant et vers l'arrière du piston principal.

IV. Contrôle numérique

La commande numérique est une méthode automatisée de programmation du contrôle d'un processus de travail à l'aide de chiffres, de caractères ou d'autres symboles.

Elle utilise généralement un ordinateur dédié, dont les instructions de fonctionnement sont représentées sous forme numérique, et l'équipement de la machine fonctionne selon un programme prédéterminé, abrégé en CN (commande numérique). Elle contrôle généralement la position, l'angle, la vitesse et d'autres grandeurs mécaniques, ainsi que des grandeurs de commutation liées au flux d'énergie mécanique.

L'émergence de la commande numérique repose sur l'apparition de supports de données et d'opérations de données binaires. La technologie de la commande numérique s'est développée en s'intégrant étroitement à la commande des machines-outils et est également connue sous le nom de technologie de la commande numérique par ordinateur. Actuellement, elle adopte des ordinateurs pour mettre en œuvre la commande de programme numérique.

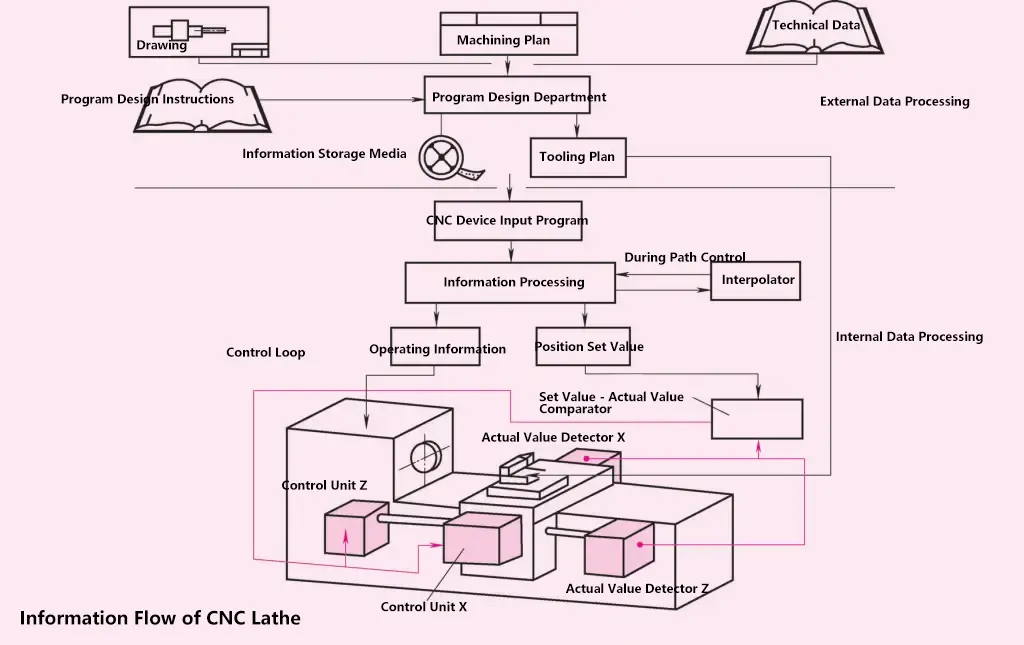

Ce principe de contrôle peut être clairement compris à partir du flux d'informations illustré dans le diagramme suivant. En fonction de la source d'information, telle que les dessins techniques, les plans de traitement et les données techniques, le service de conception des programmes peut, à l'aide des instructions de conception des programmes, préparer les supports d'information (dispositifs NC) et les plans d'outils.

Le service de préparation des outils prépare les outils nécessaires au traitement selon le plan d'outils. Les outils peuvent être changés manuellement ou automatiquement à partir du magasin d'outils.

Les outils doivent être installés avec précision sur le porte-outil et ne doivent pas être ajustés ou calibrés à nouveau. Le dispositif de commande numérique et le magasin d'outils peuvent être facilement installés sur la machine-outil. En quelques minutes, le programme peut être saisi, les outils montés et la pièce serrée. La machine-outil est ainsi prête à travailler.

Comme ce type de machine-outil présente l'avantage d'un temps de changement court pour différents travaux, il est particulièrement adapté à la production de pièces en petites et moyennes séries. Le travail préparatoire est effectué en dehors de la machine, c'est-à-dire dans le département de conception des programmes et le département de réglage des outils. Ce travail préparatoire est appelé traitement externe des données.

Lorsque le programme est saisi, le dispositif NC reçoit les informations, les stocke et les traite ensuite selon les besoins. Les informations sont converties en informations opérationnelles pour la vitesse de la broche et la vitesse d'avance, ainsi qu'en valeurs de consigne de position (valeurs de consigne de course) pour les mouvements du chariot dans la direction Z=longitudinale et X=transversale. Les informations de fonctionnement sont transmises aux actionneurs qui contrôlent l'entraînement principal et l'entraînement d'avance.

Les valeurs de consigne de position sont introduites dans les mécanismes de réglage des glissières longitudinales et transversales par l'intermédiaire d'un comparateur de valeurs de consigne et de valeurs réelles. Les détecteurs de valeur réelle renvoient en permanence les dimensions réelles instantanées au comparateur de valeur réelle de consigne, qui actionne en permanence les mécanismes de réglage jusqu'à ce que la dimension réelle renvoyée corresponde à la valeur de consigne prédéterminée du programme. Il s'agit d'un processus de contrôle.

Par exemple, pour tourner une forme sphérique, les informations nécessaires telles que la course maximale dans la direction X, la course maximale dans la direction Z et le rayon de la sphère doivent être envoyées de l'unité de traitement de l'information à l'interpolateur (ordinateur).

Selon le programme préenregistré, l'interpolateur calcule les mouvements simultanés et variables dans le temps des diapositives dans les directions X et Z et les renvoie à l'unité de traitement de l'information.

1. Source d'information

Les données relatives à la forme et aux dimensions de la pièce à usiner (dessins techniques), les données relatives à la procédure de traitement (plan de traitement), les spécifications de traitement telles que vitesse de coupeLes sources d'information utilisées par les programmeurs sont les données techniques telles que la vitesse de rotation, la vitesse d'avance et d'autres données techniques similaires, ainsi que les instructions de conception du programme requises pour chaque machine-outil et chaque système de commande numérique.

Les programmeurs doivent théoriquement répéter (simuler) l'ensemble de la procédure de traitement, et pour chaque action, même la plus petite et apparemment sans importance de la machine-outil, ils doivent fournir une instruction (information) correspondante sur le support d'information ou le support de stockage. Ainsi, le technicien n'a plus besoin de décider de la vitesse à régler, de l'application ou non d'un lubrifiant réfrigérant, ni du moment où il doit l'appliquer.

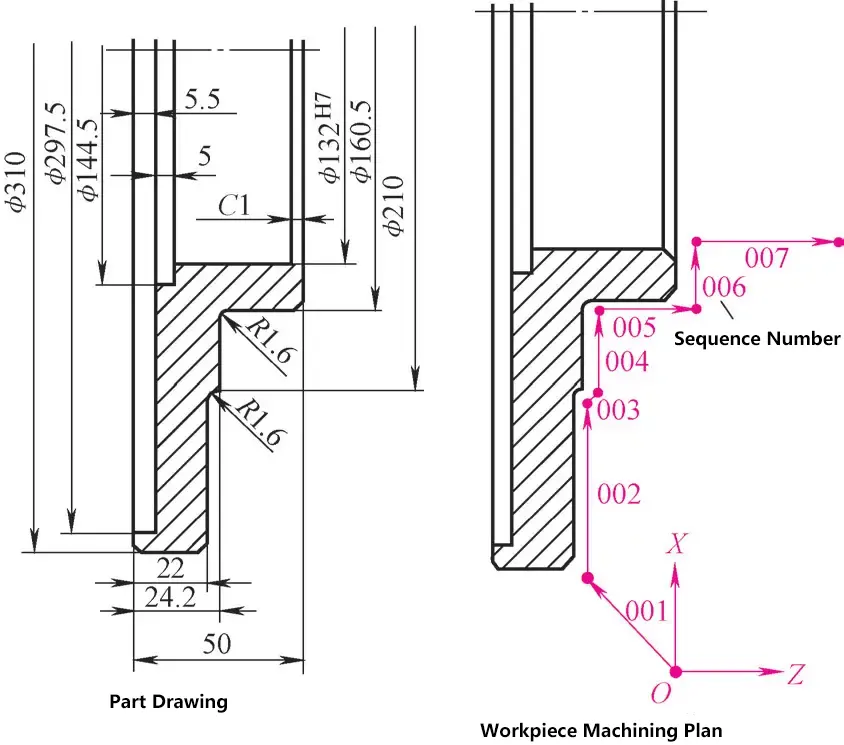

Ces décisions ont déjà été prises dans le département de conception des programmes avant que la pièce ne commence à être traitée. Sur la base des dessins, des plans de traitement traditionnels et des paramètres techniques, un plan de traitement est élaboré, qui divise la procédure de traitement en différentes étapes (déclarations).

Chaque étape est déterminée par le numéro de l'instruction, le sens de déplacement des axes X et Y, la distance de déplacement, la vitesse d'avance, la vitesse de la broche et les fonctions auxiliaires (telles que la lubrification du liquide de refroidissement).

2. Détection de la valeur réelle (détection de la course)

La commande numérique consiste à contrôler la réalisation de points de consigne de position. La valeur réelle de la position doit être comparée en permanence à la valeur de consigne de la position. Pour ce faire, il faut un dispositif capable de lire avec précision la valeur réelle et de l'envoyer au comparateur de valeurs de consigne et de valeurs réelles.

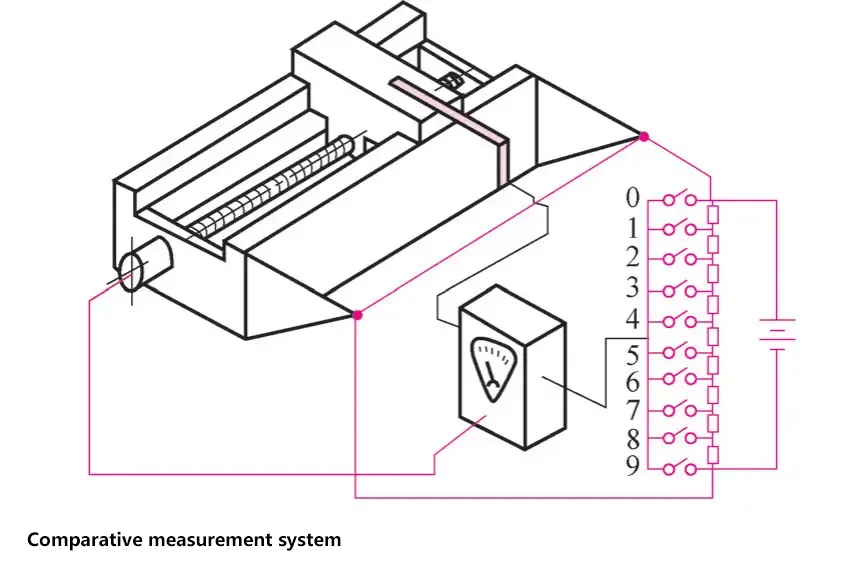

(1) Mesure de comparaison (mesure analogique)

Un contact glissant fixé sur la glissière capte une tension correspondant à la course de la glissière à partir d'une résistance à fil glissant. Cette tension (valeur réelle) est comparée à une tension (valeur de consigne) générée par une résistance déterminée par le circuit. Dans la figure de droite, la tension lorsque l'interrupteur 4 est fermé est considérée comme la valeur de consigne.

Dans la pratique, trois circuits de pont de ce type sont utilisés : un pour le réglage grossier, un pour le réglage semi-fin et le troisième pour le réglage fin.

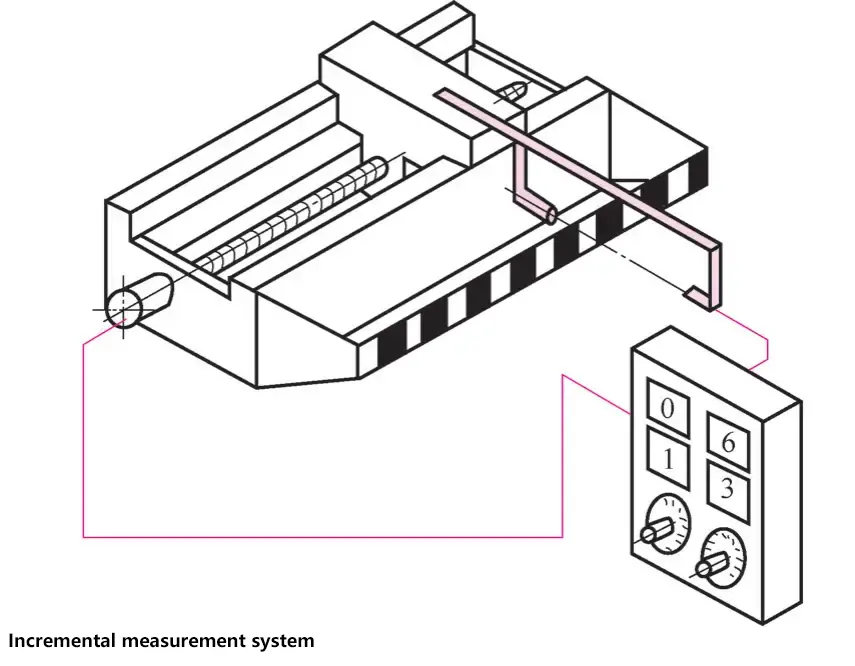

(2) Mesure incrémentale (mesure de la course incrémentale)

Une échelle en verre présente une alternance de zones claires et sombres à certains intervalles, par exemple tous les 0,01 mm. Une cellule photo-électrique montée sur la lame balaie l'échelle et, chaque fois qu'une transition claire-obscure est détectée, une impulsion est envoyée à un compteur. Le décompte du compteur correspond à la valeur réelle de la course.

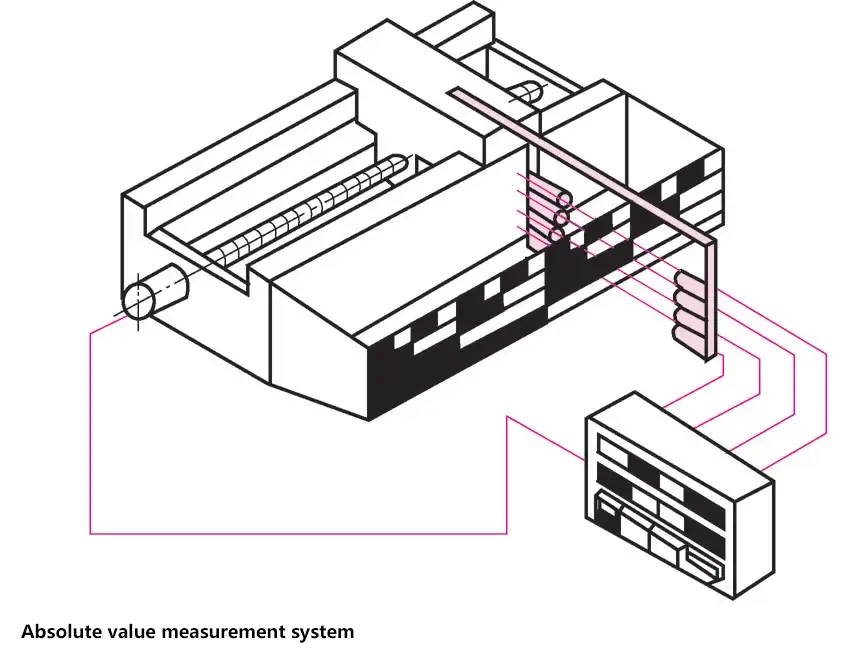

(3) Mesure de la valeur absolue (mesure de la course absolue)

Plusieurs cellules photo-électriques détectent une échelle comportant plusieurs lignes claires et foncées. Chaque longueur correspond à une combinaison de champs clairs et foncés, qui est affichée comme une dimension, c'est-à-dire la valeur réelle, sur un indicateur.

3. Types de commande numérique

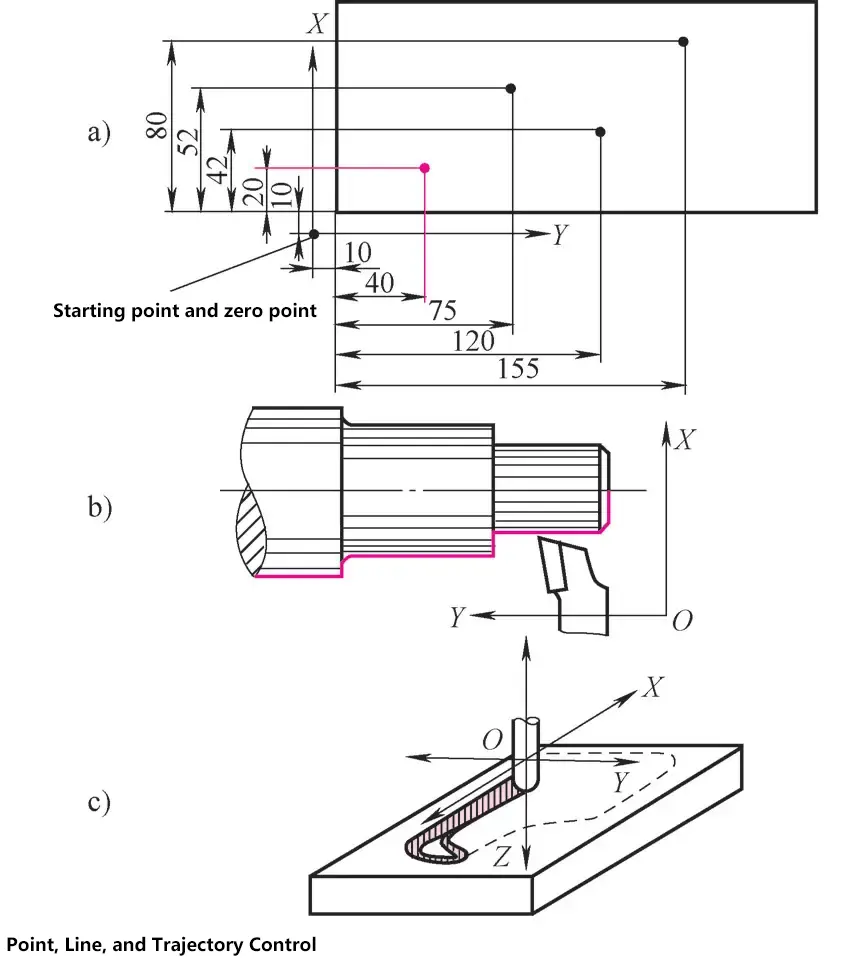

(1) Contrôle point à point

Dans la commande point à point, seuls les points d'arrivée de la course sont contrôlés, ce qui explique qu'elle ait été initialement utilisée sur les machines de forage. Par exemple, si deux courses de X=50 et Y=30 sont nécessaires, elles peuvent être exécutées séquentiellement ou simultanément ; l'ordre n'a pas d'importance. Ce processus ne peut commencer qu'après avoir atteint les points de coordonnées programmés pour la coupe.

(2) Contrôle en ligne droite

Dans la commande en ligne droite, le mouvement se fait toujours dans une seule direction, soit la direction X, soit la direction Y. Il n'y a que dans quelques cas exceptionnels que le mouvement se fait simultanément dans deux directions. Ce n'est que dans quelques cas exceptionnels qu'il y a un mouvement simultané dans deux directions, en utilisant des mouvements à vitesse égale dans les deux directions pour créer des chanfreins à 45° ou des angles internes.

La forme souhaitée de la pièce est produite par une séquence spécifique de courses dans les axes X et Y et leurs longueurs respectives. La pièce est usinée par des mouvements en ligne droite.

(3) Contrôle des contours

Dans la commande de contournage, des formes de pièces complexes peuvent être usinées par des mouvements simultanés dans deux ou même trois directions. Les vitesses requises dans les directions de déplacement simultanées doivent être calculées par un interpolateur (ordinateur). Les machines de contrôle de contournage peuvent également être utilisées pour des opérations de contrôle point par point et en ligne droite.

La technologie de la commande numérique a des applications très répandues dans des industries telles que la fabrication mécanique, l'imprimerie, le textile, l'emballage et les matériaux de construction.