Les mesures visant à contrôler ou à réduire la déformation résiduelle du soudage sont divisées en mesures de conception et en mesures de processus.

1. Mesures de conception

(1) Utiliser une structure de soudage raisonnable

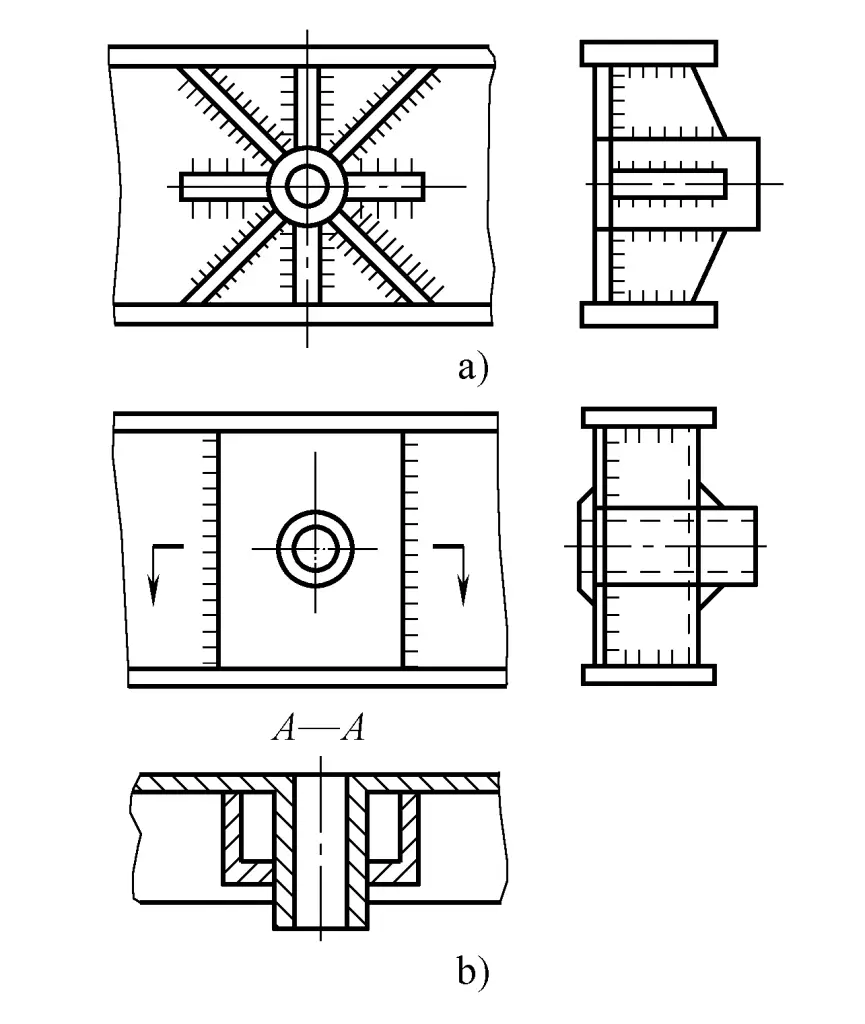

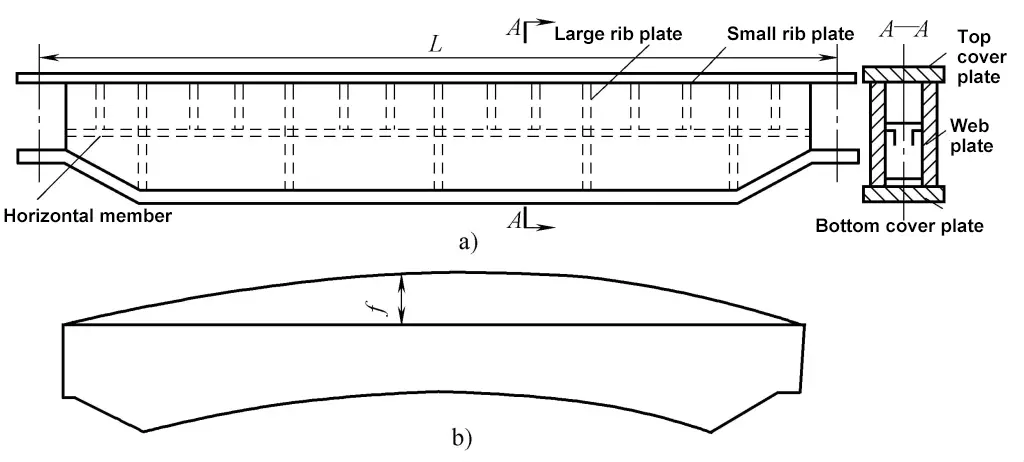

L'utilisation d'une structure de soudage raisonnable, l'utilisation intelligente de profils ou de structures de tôles pressées et formées, la minimisation des soudures permettent non seulement de réduire la charge de travail et la déformation dues au soudage, mais aussi parfois d'améliorer l'efficacité de la production et de réduire les coûts de production. La figure 9-53a montre une structure de palier renforcée par une plaque à nervures radiales traditionnelle et la figure 9-53b montre une structure de palier renforcée par un profilé en acier ; il est clair que la structure de la figure 9-53b est bien meilleure que celle de la figure 9-53a.

(2) Choisir les formes de joints et de rainures appropriées

Le choix de formes de joints et de rainures appropriées peut réduire les soudures, la charge de travail de soudage et la déformation des soudures. Comme le montrent les figures 9-54 et 9-55, les figures 9-54b et 9-55 présentent des formes de rainures et des tailles de soudure beaucoup plus petites que les figures 9-54a et 9-55.

a) Pas de sillon

b) Avec rainure

(3) Utiliser des tailles et des formes de soudure raisonnables

En partant du principe qu'il faut assurer une capacité de charge et une qualité de soudage suffisantes, il faut essayer d'utiliser la plus petite taille de soudure possible en termes d'épaisseur de la plaque, afin de réduire la quantité totale de métal déposé et de réduire ainsi la déformation de la soudure.

(4) Réduire autant que possible le nombre de soudures

Comme le montre la figure 9-56a, essayez d'utiliser de l'acier profilé et des pièces embouties plutôt que des pièces soudées afin de réduire le nombre de soudures.

(5) Disposer raisonnablement la position des soudures

Pour autant que la structure le permette, la position des soudures doit être aussi proche que possible de l'axe neutre de la section du composant et symétrique par rapport à cet axe central afin de réduire la déformation par flexion du composant, comme le montre la figure 9-56b.

a) Réduire le nombre de soudures pour diminuer la déformation du soudage

b) Disposer raisonnablement la position des soudures

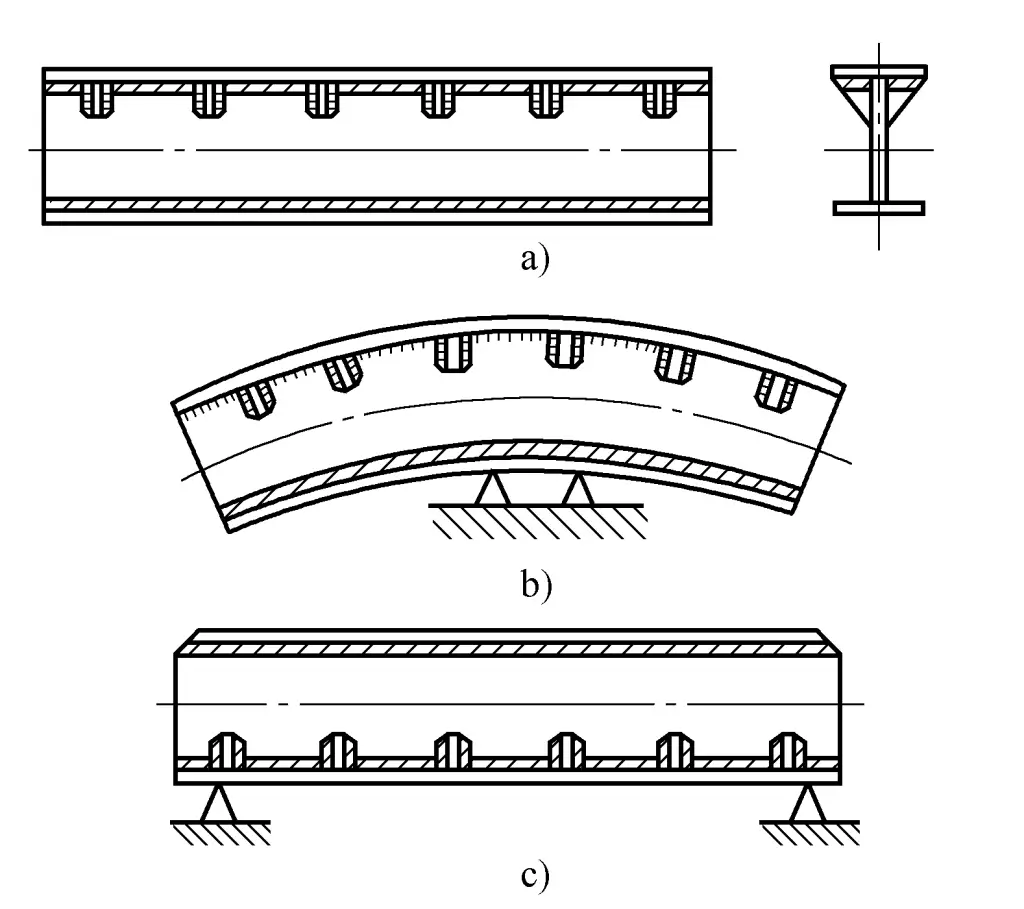

(6) Utiliser le poids propre du composant pour le contrôle

Pour une poutre qui a beaucoup plus de soudures sur le dessus que sur le dessous, la poutre entière se plie vers le haut après le soudage. Pour une telle structure, le poids propre de la poutre peut être utilisé pour empêcher la déformation par flexion. Avant de procéder au soudage, placez la poutre sur deux supports rapprochés et soudez d'abord la partie inférieure de la poutre. En raison de la flexion causée par le poids de la poutre et le retrait de la soudure, la flexion de la poutre augmente, comme le montre la figure 9-57.

Après avoir soudé le bas de la poutre, placez les supports aux deux extrémités, retournez la poutre et soudez le haut de la poutre. Comme les supports sont placés aux deux extrémités de la poutre, la déformation par flexion du poids propre de la poutre est opposée à la première. De plus, la direction de la déformation de retrait de la soudure supérieure est également opposée à celle de la soudure inférieure, ce qui entraîne une déformation qui redresse la poutre ou ne lui laisse qu'une légère courbure.

Dans la production réelle, la déformation du poids propre combinée à la déformation par soudage crée la cambrure de la poutre de la grue.

(7) Réserver des positions pour les dispositifs de soudage pendant la conception.

Pendant le processus de soudage, des dispositifs de fixation peuvent être utilisés pour réduire la déformation.

2. Mesures de processus

Une conception correcte et raisonnable est un élément important du contrôle de la déformation, mais une conception correcte et raisonnable ne peut pas contrôler complètement la déformation résiduelle. La méthode de traitement correcte est une mesure importante pour contrôler la déformation.

(1) Méthode de la provision pour rétrécissement

Lors de la découpe du matériau, augmentez les dimensions de la longueur ou de la largeur des pièces légèrement plus que les dimensions de conception afin de compenser le retrait de l'élément soudé. Le montant de la surépaisseur est déterminé sur la base de la formule présentée précédemment et combiné à l'expérience de production. La méthode de la surépaisseur est principalement utilisée pour éviter la déformation due au retrait de l'élément soudé.

Par exemple, pour les poutres de grues (poutres en caisson) : Pour les poutres de grue (poutres en caisson), la cambrure requise après le soudage est de 9/1000~1,4/1000. Lors de la découpe de la plaque d'âme, il est nécessaire de tenir compte du retrait et de la déformation après le soudage. En général, la cambrure pendant la découpe de la plaque d'âme est de 15/1000~18/1000. Ainsi, le retrait et la déformation réservés peuvent compenser le retrait et la déformation après le soudage. En général, lors de la découpe de pièces, il faut ajouter 0,3 à 1 mm par mètre, ce qui a également pour but de compenser le retrait après le soudage.

(2) Méthode de la contre-déformation

En se basant sur le modèle de déformation qui se produit en production, créer artificiellement une déformation dans l'élément soudé qui est opposée en direction mais égale en magnitude à la déformation qui se produit après le soudage, comme méthode de prévention de la déformation résiduelle. Cette méthode est très efficace, mais elle nécessite une estimation précise de la direction et de l'ampleur de la déformation susceptible de se produire après le soudage, ainsi qu'une application flexible en fonction des caractéristiques structurelles de l'élément soudé et des conditions de production.

1) Antidéformation sans force extérieure.

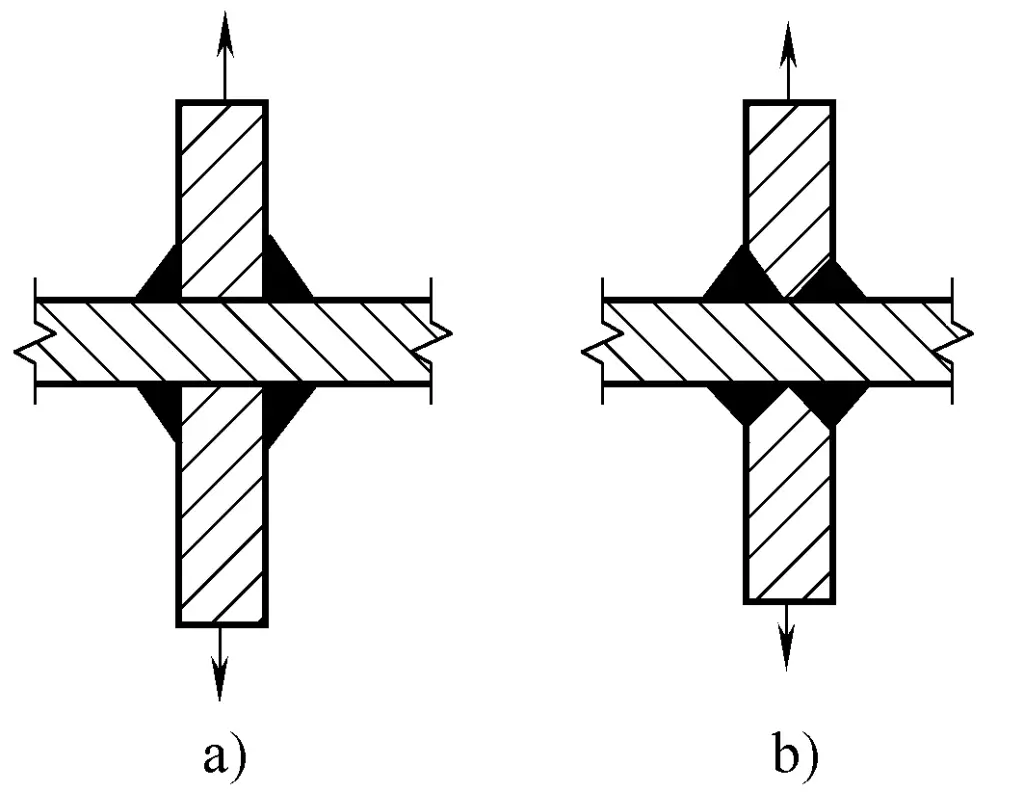

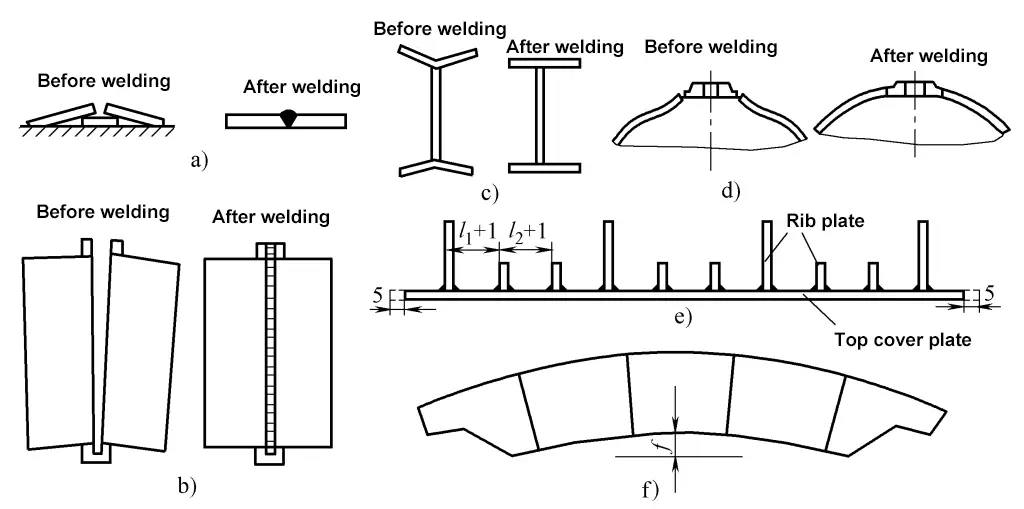

Lorsqu'une déformation angulaire se produit lors du soudage bout à bout de plaques, la déformation résiduelle du soudage peut être contrôlée comme le montre la figure 9-58a ; lorsque la déformation transversale à la fin du soudage sous laitier est plus importante qu'au début, l'écart du joint peut être réduit en bas et augmenté en haut lors de l'installation et du positionnement, comme le montre la figure 9-58b.

a) Soudage bout à bout de plaques

b) Soudage vertical bout à bout sous laitier électrique

c) Pré-pliage plastique des brides des poutres spatiales

d) Effondrement anti-local de la coquille

e) Plaque supérieure de la poutre du caisson de grue réservée à la marge de retrait

f) L'âme de la poutre du caisson de grue est pré-articulée

Pour le soudage de joints en T, si une déformation angulaire se produit dans la plaque plate après le soudage, la plaque peut être pliée dans la direction opposée avant le soudage, comme le montre la figure 9-58c ; pour les coques à parois minces soudées bout à bout depuis l'extérieur sur un côté avec une bride, si une déformation concave vers l'intérieur se produit, il est possible de plier le bord vers l'extérieur avant le soudage, comme le montre la figure 9-58d.

Le fait de laisser une marge de retrait constitue également une contre-déformation. Par exemple, dans le cas d'une poutre caisson d'un pont roulant, lorsque la plaque de couverture supérieure est soudée aux plaques de nervures comme le montre la figure 9-58e, si la soudure d'angle de chaque plaque de nervures se rétracte de 0,5 mm et qu'il y a 20 soudures d'angle, une surépaisseur de 10 mm doit être réservée dans la longueur de la plaque de couverture supérieure lors de la préparation du matériau et répartie uniformément entre les plaques de nervures.

Pour surmonter la déformation causée par le post-traitement de cette poutre caisson, une cambrure pré-fabriquée f, comme le montre la figure 9-58f, est créée pendant la fabrication de la plaque d'âme, qui est plus grande que la cambrure lors de l'acceptation du produit final.

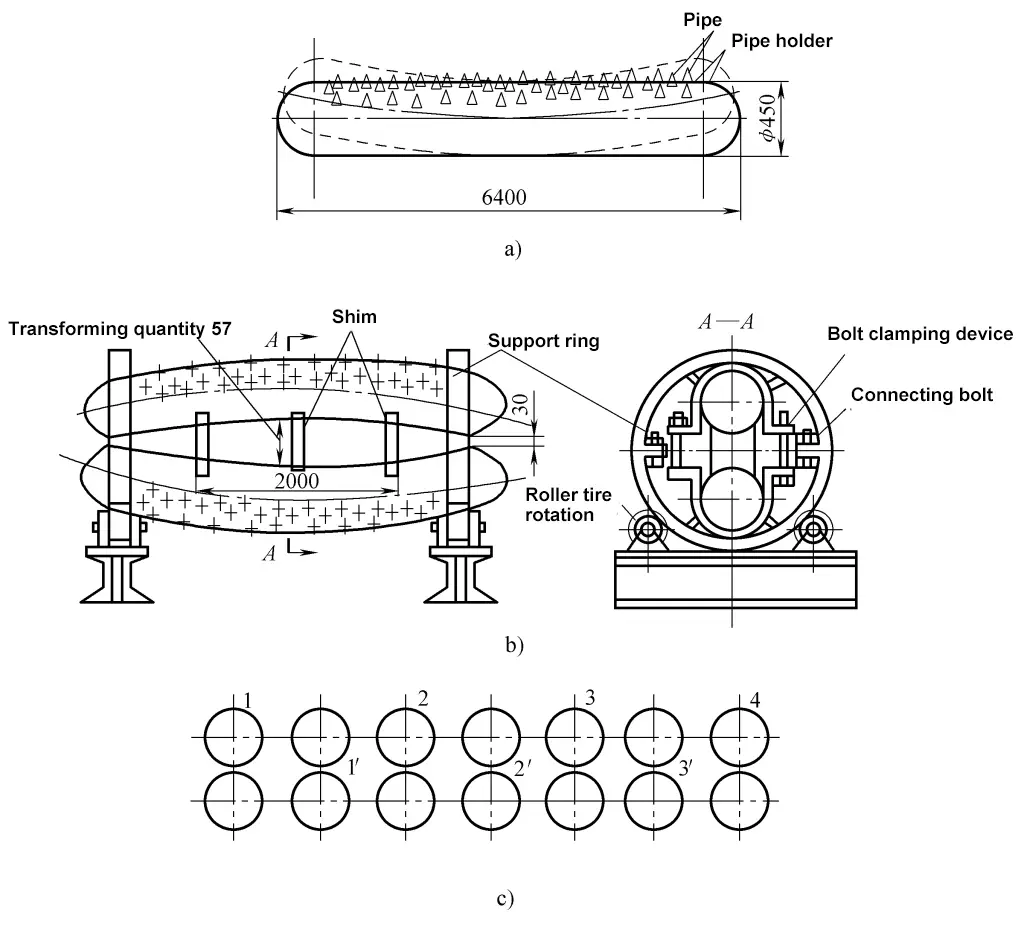

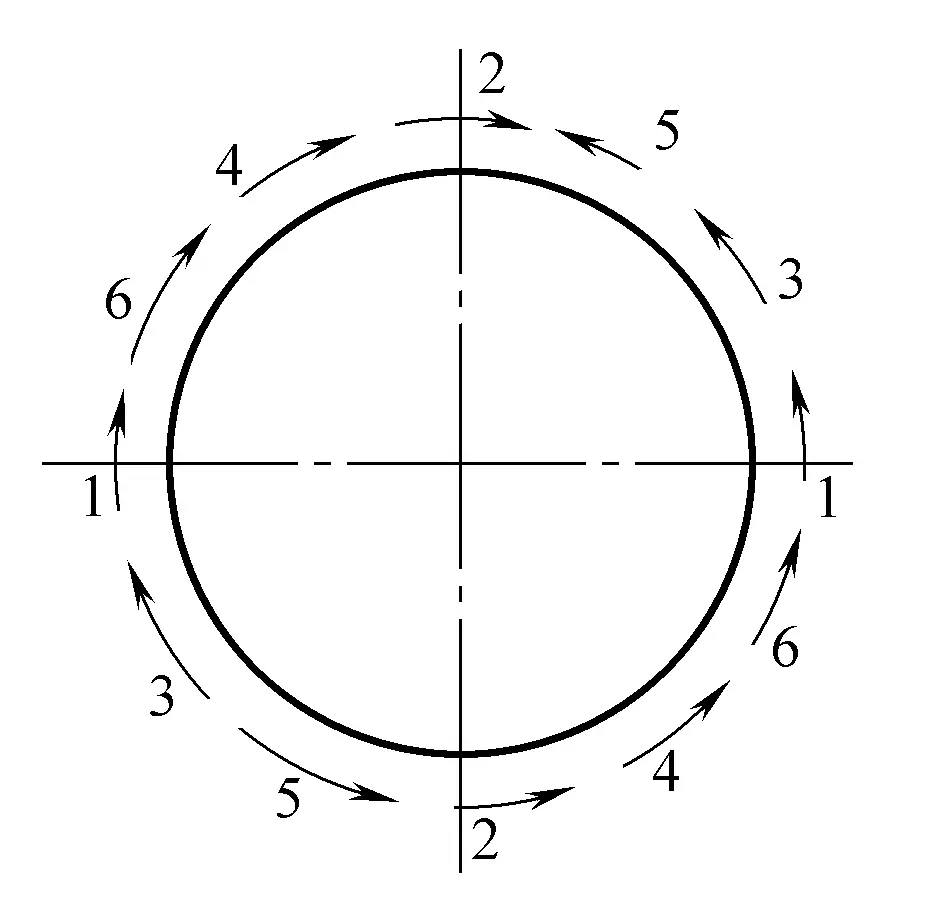

La figure 9-59 montre le dispositif de soudage par contre-déformation et sa séquence de soudage pour le tambour à vapeur de la chaudière. Deux soudeurs soudent chacun une rangée de sièges de tubes sur le même tambour de vapeur, en suivant la séquence de soudage par saut illustrée à la figure 9-59c. Après avoir soudé deux rangées de sièges de tubes sur un tambour à vapeur, la même méthode est utilisée pour souder les sièges de tubes sur un autre tambour à vapeur, en alternant jusqu'à ce que tous les soudages soient terminés, ce qui empêche considérablement la déformation après le soudage.

a) Déformation du tambour de vapeur après soudage sans utilisation de la méthode de contre-déformation.

b) Contre-déformation du moule de soudage pour le tambour à vapeur.

c) Sauter la séquence de soudage pour les sièges des tubes.

2) Contre-déformation sous l'effet d'une force extérieure.

Utiliser des moules de soudage ou des montages pour souder la pièce dans des conditions de contre-déformation. Après le soudage, il suffit de relâcher le moule ou le dispositif de fixation pour que la pièce se remette en place et réponde exactement aux exigences techniques en termes de forme et de taille.

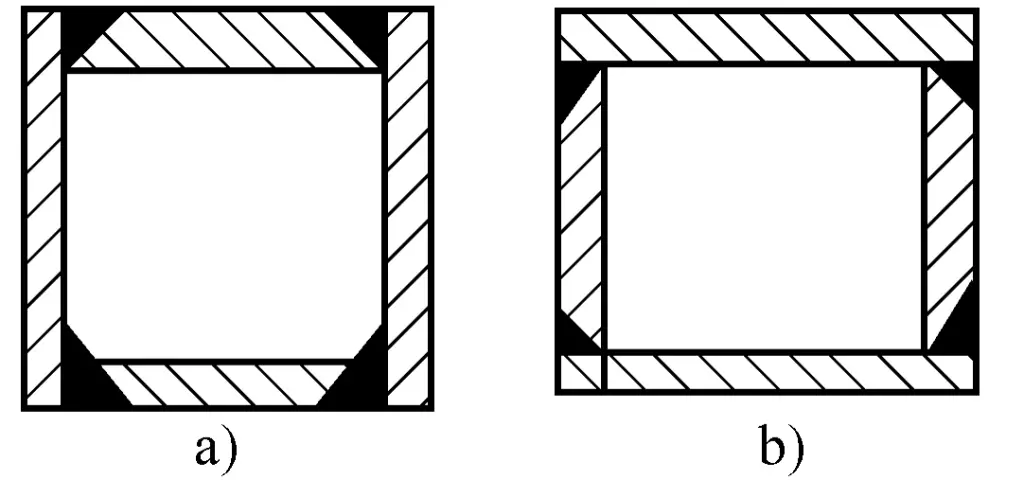

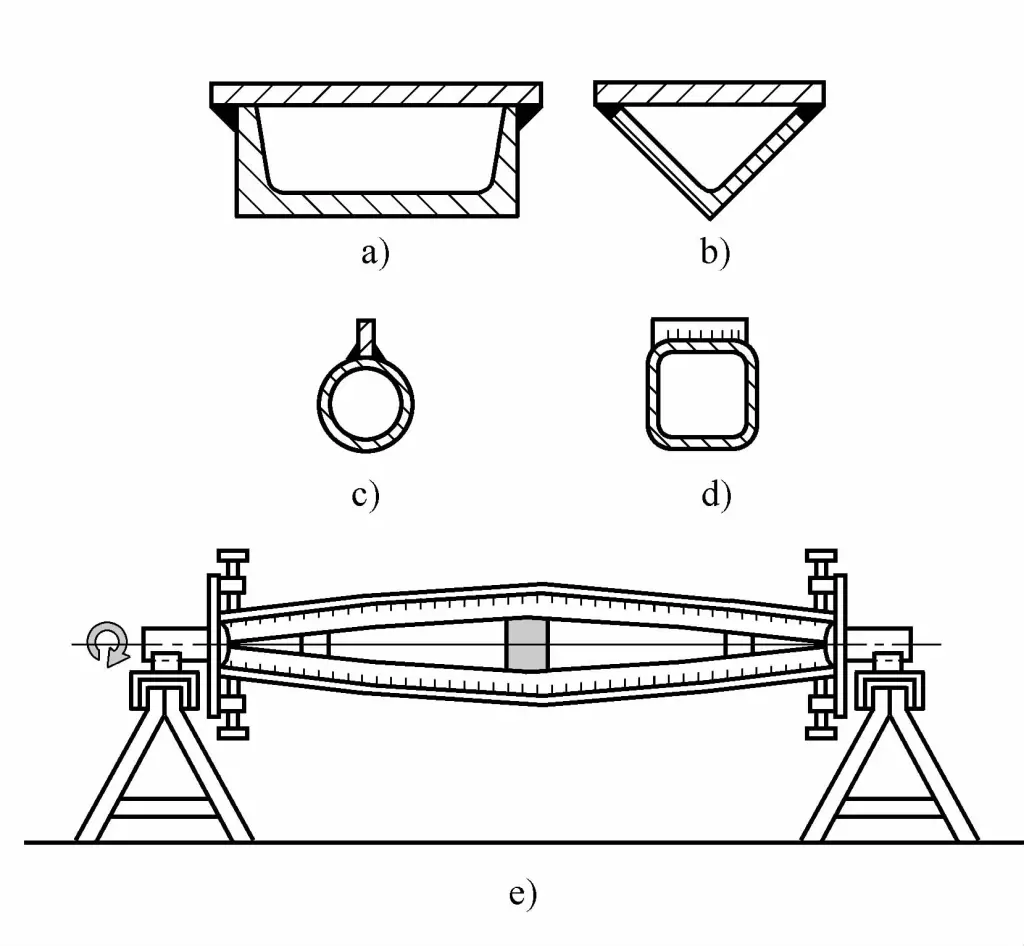

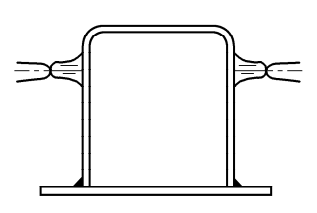

La figure 9-60 montre l'utilisation de montages simples pour contre-déformer une plaque plane afin de surmonter la déformation angulaire causée par le soudage de poutres en I. Les figures 9-61a, b, c, d montrent des composants creux qui se plieront après le soudage en raison de la concentration des soudures sur la face supérieure.

Comme le montre la figure 9-61e, utilisez le gabarit de tournage pour fabriquer deux pièces de même section "dos à dos", en serrant les extrémités et en relevant le milieu, de sorte que chaque pièce soit soudée dans une situation de pliage inversé. Ce gabarit de tournage facilite le soudage et améliore également l'efficacité de la production.

a), b), c) Poutres creuses avec une soudure longitudinale d'un seul côté

d) Poutres creuses avec soudure transversale d'un seul côté

e) Soudage sur le gabarit de tournage de soudure

Les deux points suivants doivent être pris en compte lors de l'utilisation de la méthode d'antidéformation par force extérieure.

① Questions de sécurité. La force extérieure requise doit être suffisamment importante ; le gabarit utilisé doit donc être solide et rigide. La pièce est dans un état élastique pendant l'anti-déformation et reste élastique après le soudage. Lorsque la pince est relâchée, la pièce rebondit inévitablement, et il est essentiel de prévenir les blessures dues à ce rebond.

② La méthode la plus fiable pour contrôler l'ampleur de l'antidéformation consiste à utiliser des paramètres de soudage standard pour effectuer une soudure d'essai à l'état libre et mesurer la déformation résiduelle. Cette déformation doit être utilisée comme base pour l'antidéformation, combinée avec le rebond de la pièce, faire les ajustements appropriés pour que la forme et la taille de la pièce après le rebond correspondent exactement aux exigences techniques de la pièce.

3) Méthode de pré-étirage pour le soudage de tôles minces.

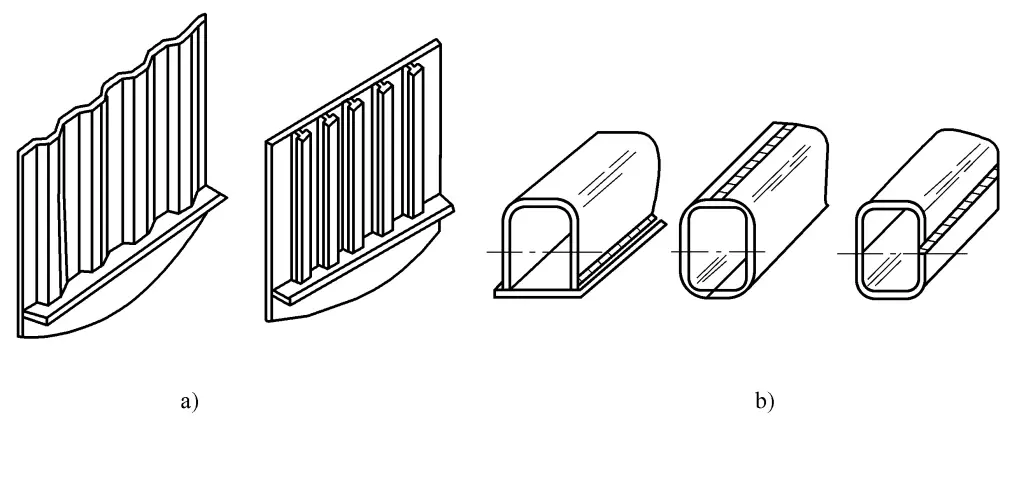

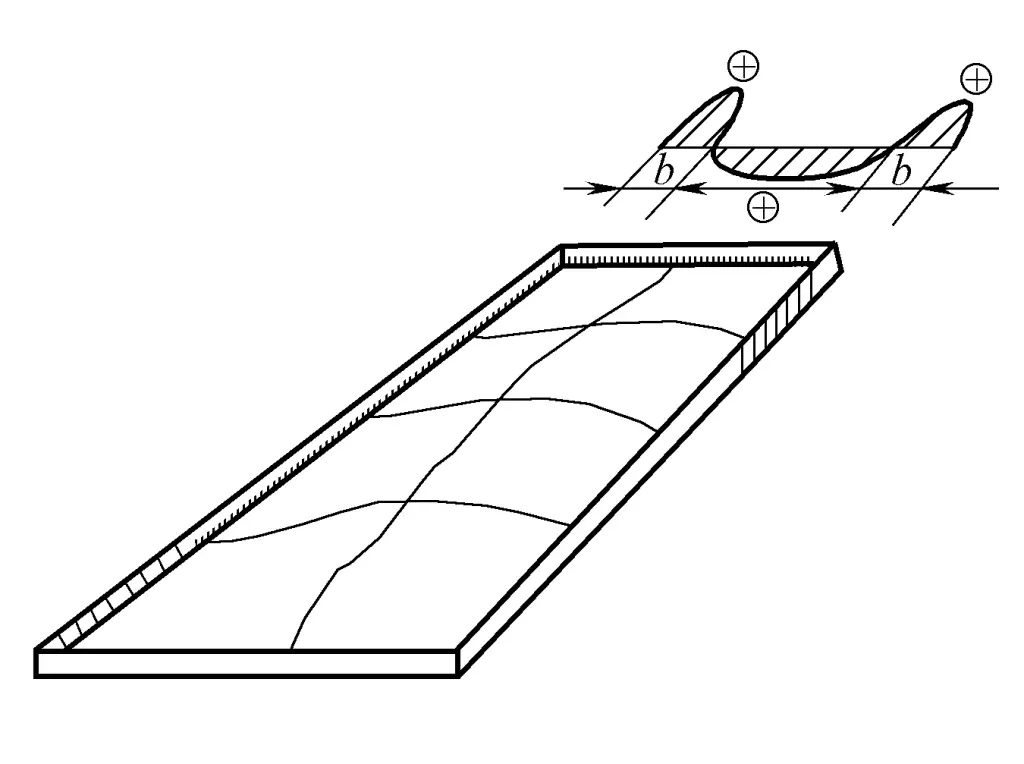

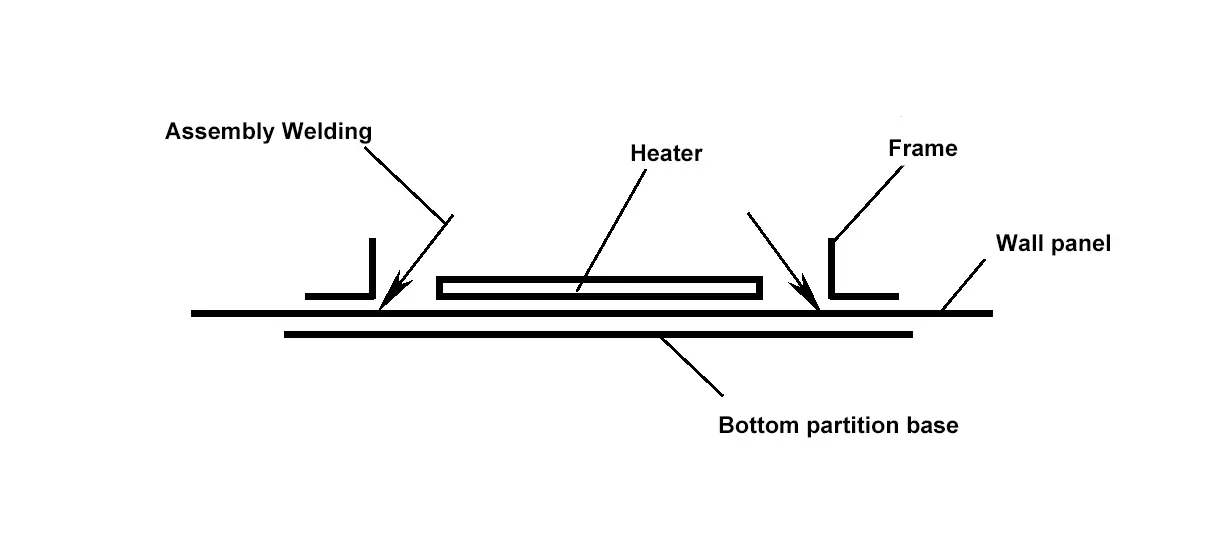

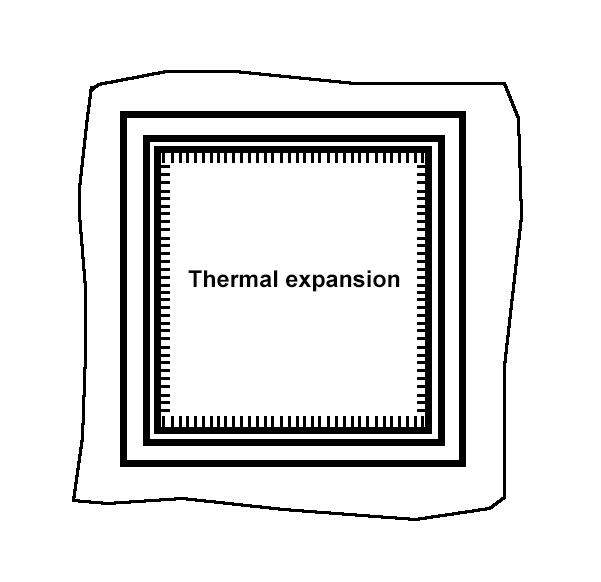

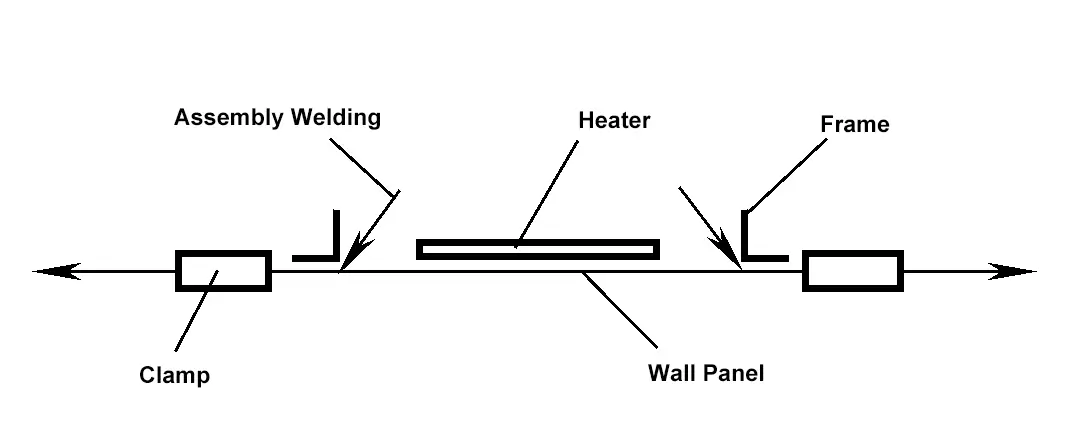

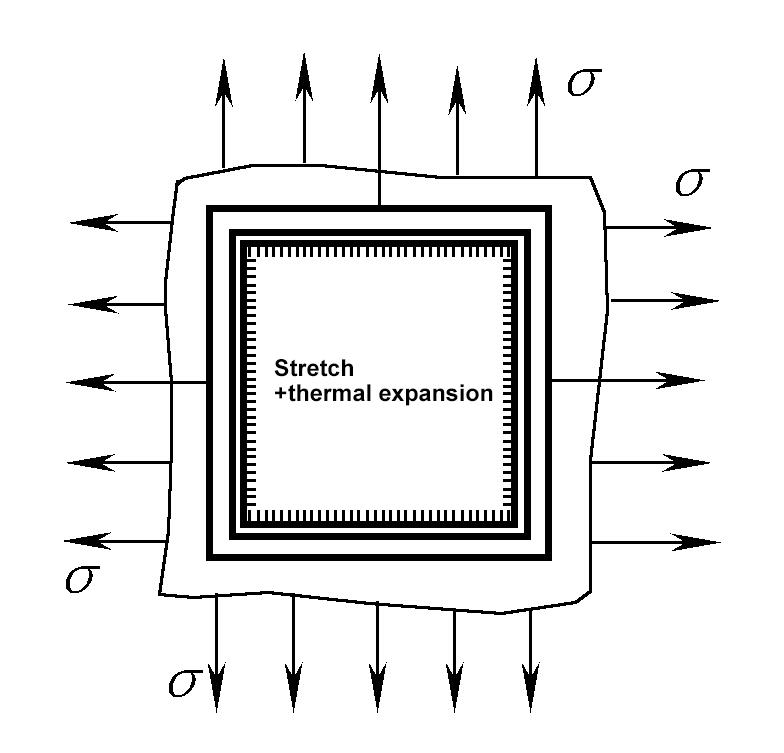

Il s'agit d'un exemple d'application flexible de la méthode de contre-déformation dans les structures soudées à parois minces pour empêcher la déformation ondulatoire du panneau arrière après le soudage. Un cadre constitué de surfaces profilées est soudé à l'intérieur de la plaque plate à parois minces et, après le soudage, le retrait périphérique de la soudure fait que la plaque mince à l'intérieur du cadre génère une contrainte de compression atteignant ou dépassant sa contrainte critique de flambage, ce qui entraîne une déformation ondulatoire, comme le montre la figure 9-62.

Si le pré-étirage mécanique, le pré-étirage chauffé ou une combinaison des deux méthodes est appliqué dans les zones susceptibles de se raccourcir, puis formellement assemblé et soudé au cadre, et que la chaleur du pré-étirage est retirée après le soudage, la plaque à paroi mince peut revenir à son état initial, ce qui réduit efficacement les contraintes résiduelles et permet d'éviter la déformation ondulatoire de la plaque murale.

Le tableau 9-12 présente trois schémas de mise en œuvre : la méthode d'étirement (méthode SS), la méthode de chauffage (méthode SH) et une combinaison des deux (méthode SSH). La méthode d'étirement nécessite un dispositif mécanique spécialement conçu ; la méthode de chauffage peut utiliser le courant à travers la plaque murale, en s'appuyant sur sa propre résistance pour chauffer directement au lieu de chauffer indirectement à l'aide d'appareils de chauffage.

Tableau 9-12 Schémas de mise en œuvre pour le contrôle de la déformation instable du soudage de plaques à parois minces par la méthode de pré-étirage

| Non. | Méthodes | Schéma de principe | |

| 1 | Méthode SS Méthode d'étirement |  |  |

| 2 | Méthode SH Méthode de chauffage |  |  |

| 3 | Méthode SSH Méthode d'étirement + Méthode de chauffage |  |  |

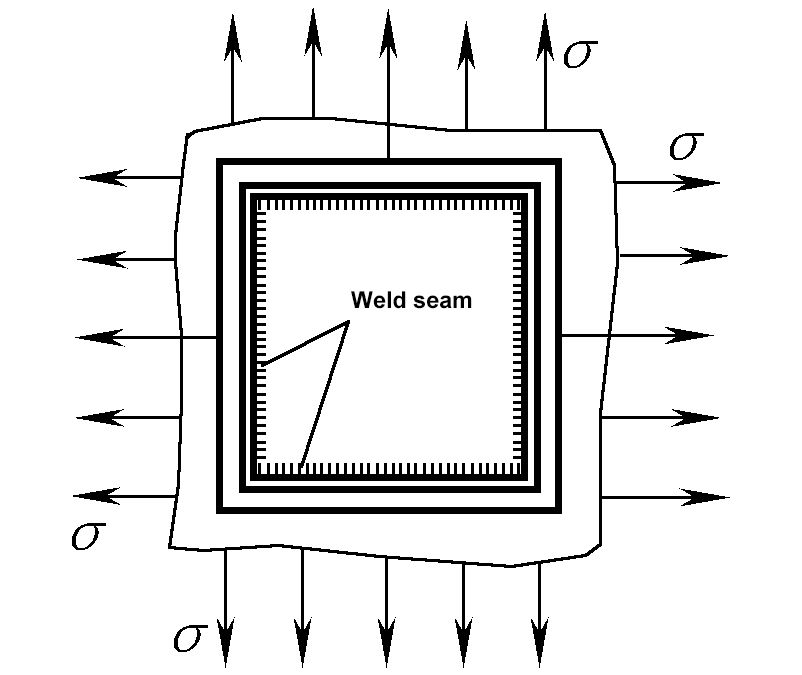

(3) Méthode de fixation rigide

En utilisant des méthodes appropriées pour augmenter la rigidité et la retenue de l'élément soudé, l'objectif de réduction de sa déformation peut être atteint, ce qui constitue la méthode de fixation rigide. Les méthodes de fixation rigide les plus courantes sont les suivantes :

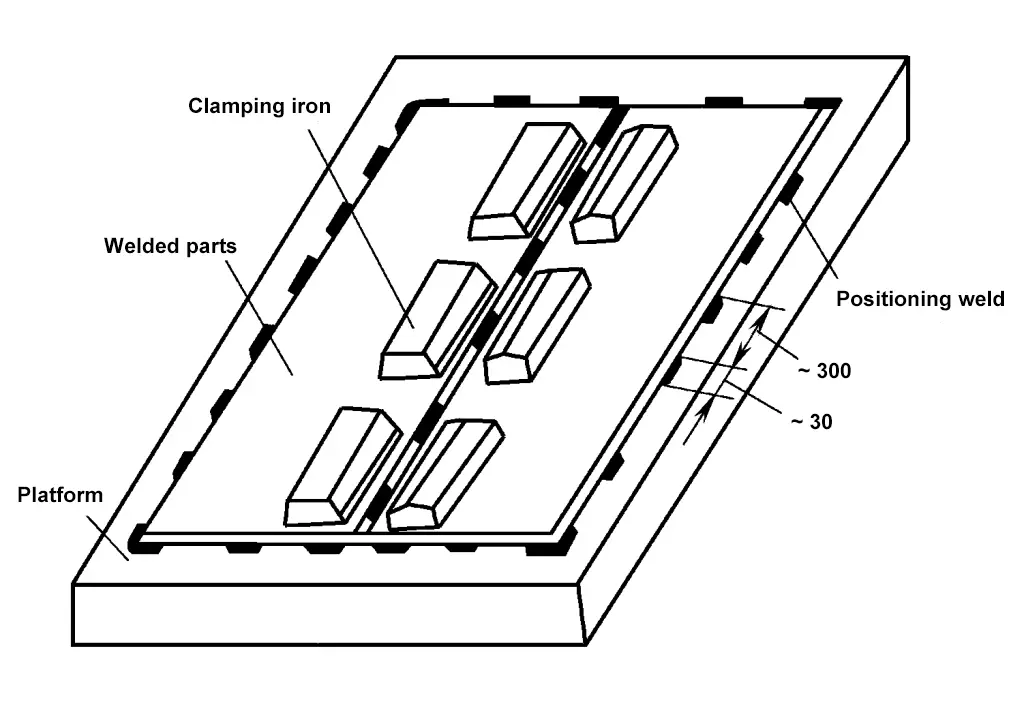

1) Fixer l'élément soudé sur une plate-forme rigide.

Lors du soudage de plaques minces, celles-ci peuvent être fixées sur une plate-forme rigide à l'aide de soudures de positionnement, et les soudures situées à l'arrière peuvent être enfoncées à l'aide d'un fer à repasser, comme le montre la figure 9-63. Une fois que toutes les soudures sont complètement soudées et refroidies, les soudures de positionnement sont retirées, ce qui permet d'éviter la déformation des ondes pendant le soudage des tôles minces.

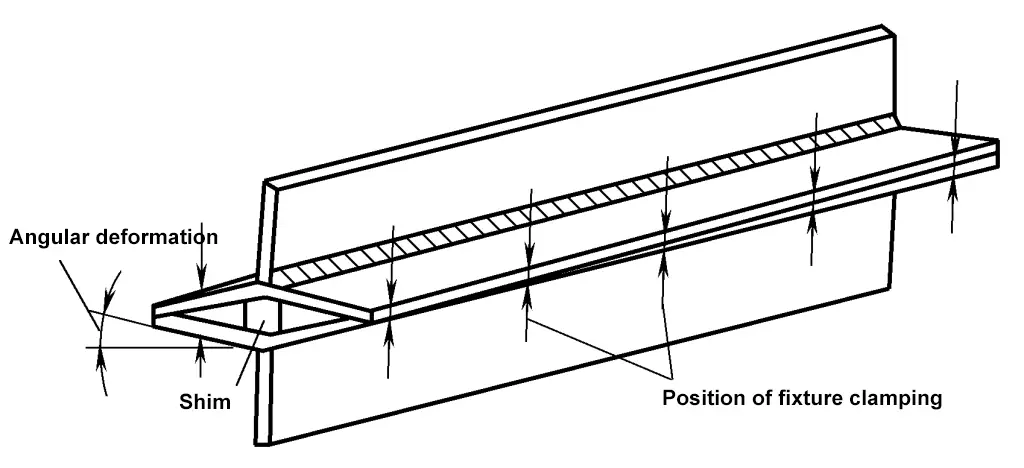

2) Combiner les éléments soudés en une structure plus rigide ou plus symétrique.

Lors du soudage de poutres en T, il est facile de produire une déformation angulaire et une déformation par flexion. La figure 9-64 montre deux poutres en T combinées ensemble, rendant le cordon de soudure symétrique par rapport à l'axe neutre de la section structurelle, ce qui augmente considérablement la rigidité de la structure, et utilise la méthode de contre-déformation (des cales sont utilisées dans la figure 9-64), adoptant une séquence de soudage raisonnable, ce qui permet d'éviter la déformation par flexion et la déformation angulaire.

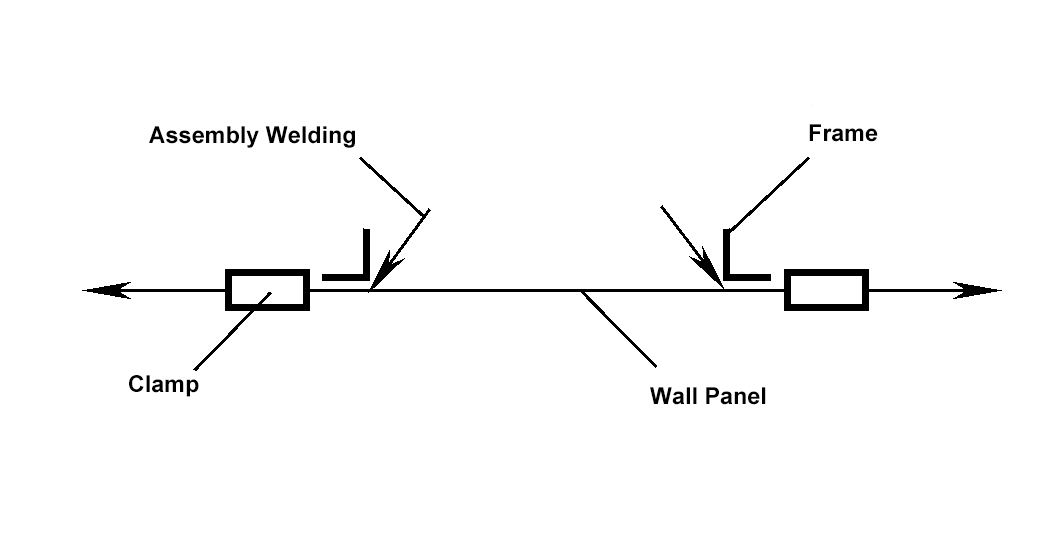

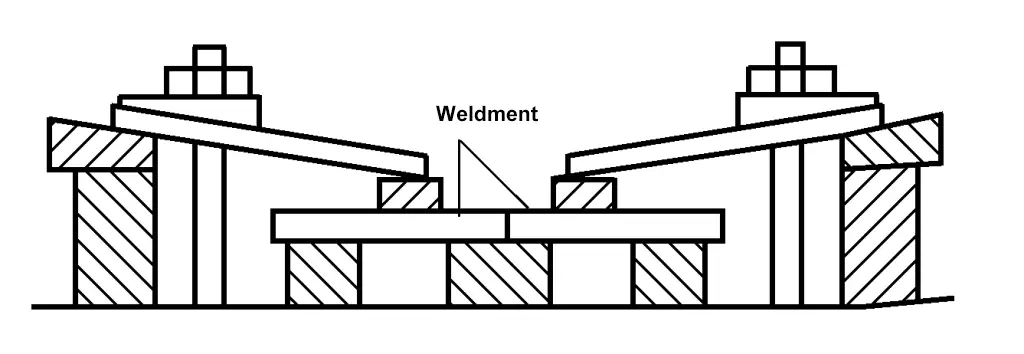

3) Utiliser des dispositifs de soudage pour augmenter la rigidité et la retenue de la structure.

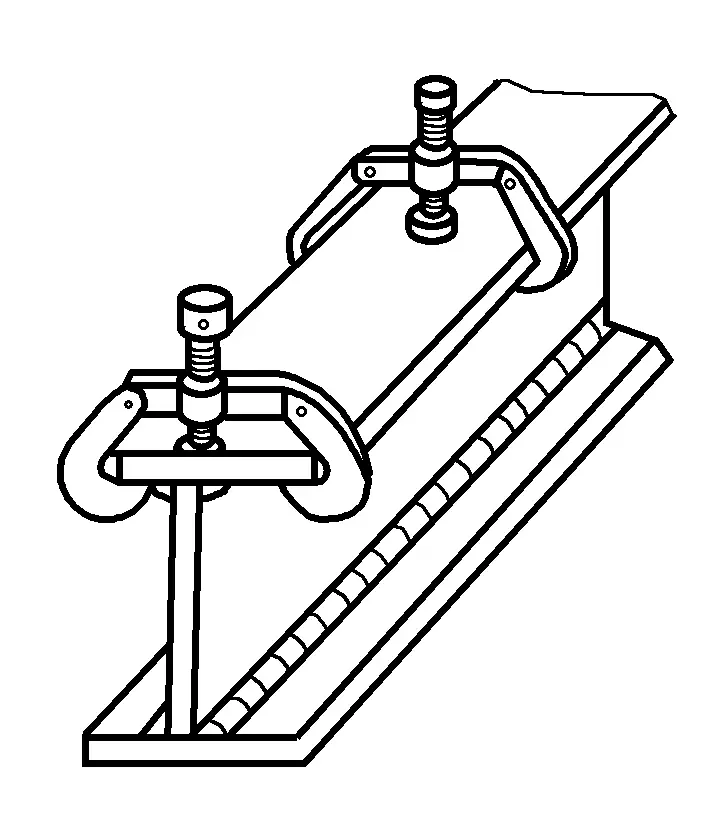

La figure 9-65 montre l'utilisation de colliers pour fixer l'élément soudé, augmenter la retenue du composant et empêcher la déformation angulaire et la déformation par flexion du composant.

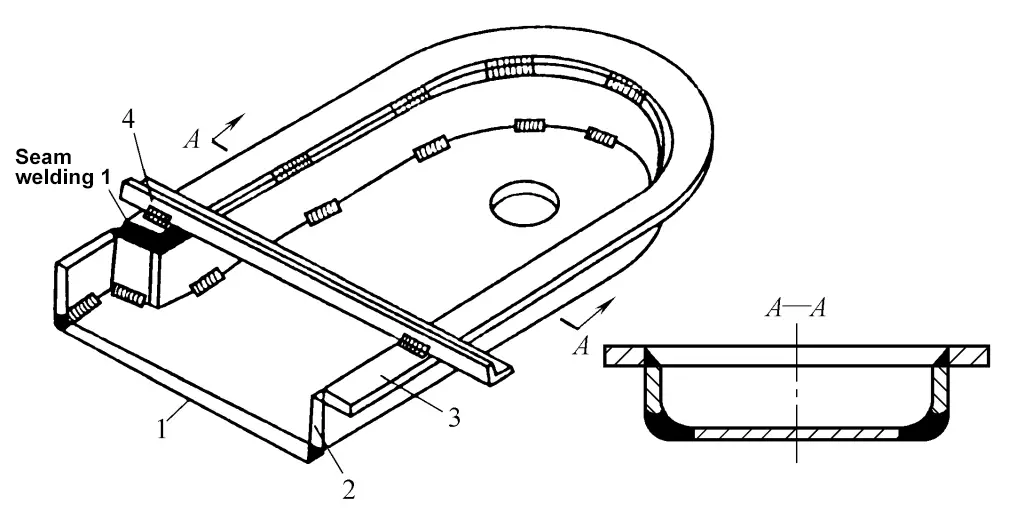

4) Utiliser des supports temporaires pour augmenter la résistance de la structure.

Dans la production d'une seule pièce, l'utilisation de dispositifs de fixation spécialisés n'est pas économiquement raisonnable. Le soudage de supports temporaires ou de tirants sur les pièces sujettes à la déformation peut augmenter la rigidité locale et réduire efficacement la déformation due au soudage. La figure 9-66 est un exemple d'application de supports temporaires sur un couvercle de protection pour augmenter la retenue.

1-Plaque de base

2-Plaque verticale

3-Plaque à bride

4 - Soutien temporaire

(4) Choisir une séquence d'assemblage et de soudage raisonnable

La séquence d'assemblage et de soudage a un impact significatif sur la déformation de la structure soudée, c'est pourquoi une séquence d'assemblage et de soudage raisonnable peut être utilisée pour contrôler la déformation du soudage. Pour contrôler et réduire la déformation du soudage, la sélection de l'assemblage et de la séquence de soudage doit suivre les principes suivants :

1) La soudure à effectuer doit être aussi proche que possible de l'axe neutre de la section structurelle.

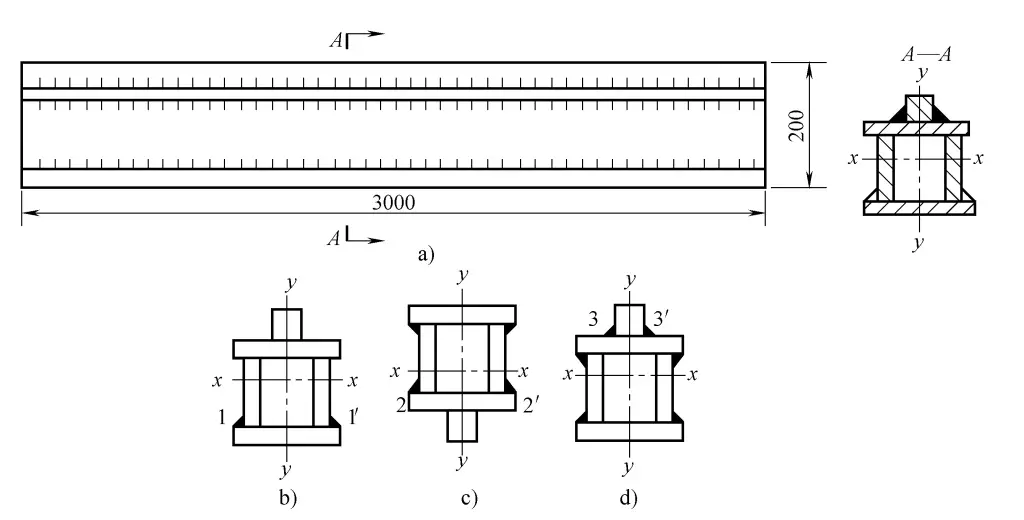

Comme le montre la figure 9-67a, la structure de la poutre principale du pont roulant nécessite une certaine cambrure vers le haut. Pour répondre à cette exigence, outre la préfabrication de la cambrure vers le haut des plaques d'âme gauche et droite, il convient de sélectionner la meilleure séquence d'assemblage et de soudage pour minimiser la déformation par flexion vers le bas.

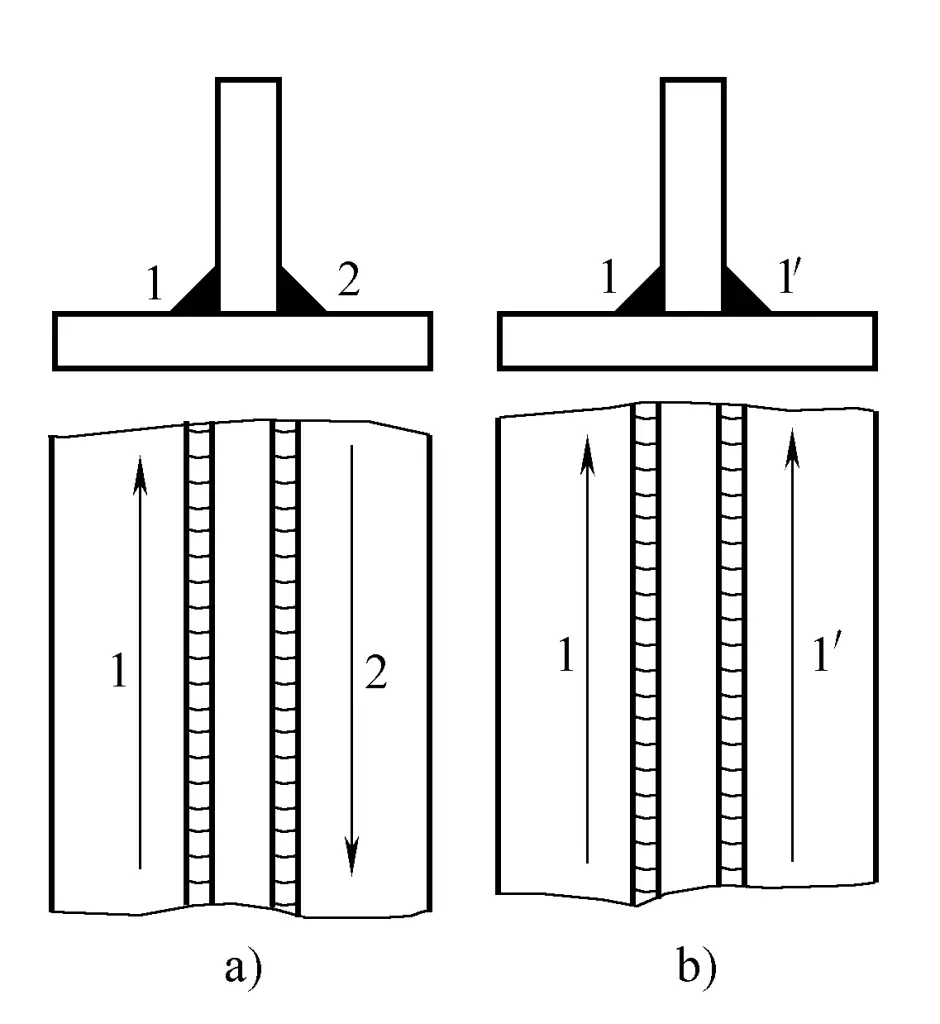

2) Pour les structures dont les soudures sont asymétriques, soudez d'abord le côté où il y a le moins de soudures pendant l'assemblage et le soudage.

Comme le montre la figure 9-68, la partie supérieure de la presse comporte plus de soudures au-dessus de l'axe neutre qu'en dessous. Si la séquence d'assemblage et de soudage n'est pas raisonnable, elle produira finalement une déformation par flexion vers le bas.

La solution consiste d'abord à souder symétriquement les joints 1 et 1' (voir figure 9-68b), ce qui produira une importante déformation de flexion en cambrure vers le haut f 1 et augmenter la rigidité de la structure ; puis souder les joints 2 et 2' à la position indiquée dans la figure 9-68c, produisant une déformation de flexion vers le bas f 2 ; enfin, souder les cordons 3 et 3' à la position indiquée à la figure 9-68d, ce qui produit une déformation par flexion vers le bas f 3 . Cela fait de f 1 approximativement égal à f 2 et la somme de f 3 et les directions sont opposées, de sorte que les déformations par flexion peuvent essentiellement s'annuler.

3) Pour les structures avec des soudures symétriques, un nombre pair de soudeurs doit souder symétriquement.

Comme le montre la figure 9-69, il est préférable que la soudure bout à bout du corps cylindrique soit réalisée symétriquement par deux soudeurs.

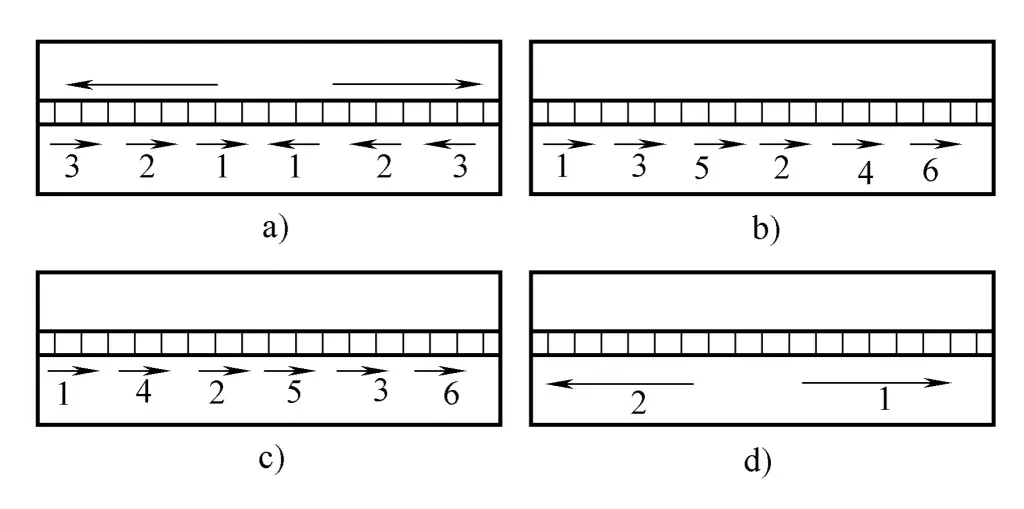

4) Les longues soudures (plus de 1 m) peuvent être soudées dans le sens et dans l'ordre indiqués à la figure 9-70 afin de réduire la déformation due au retrait après la soudure.

5) Pour éviter les déformations, les soudures adjacentes doivent être effectuées dans le sens et dans l'ordre indiqués à la figure 9-71b.

a) Incorrect

b) Correct

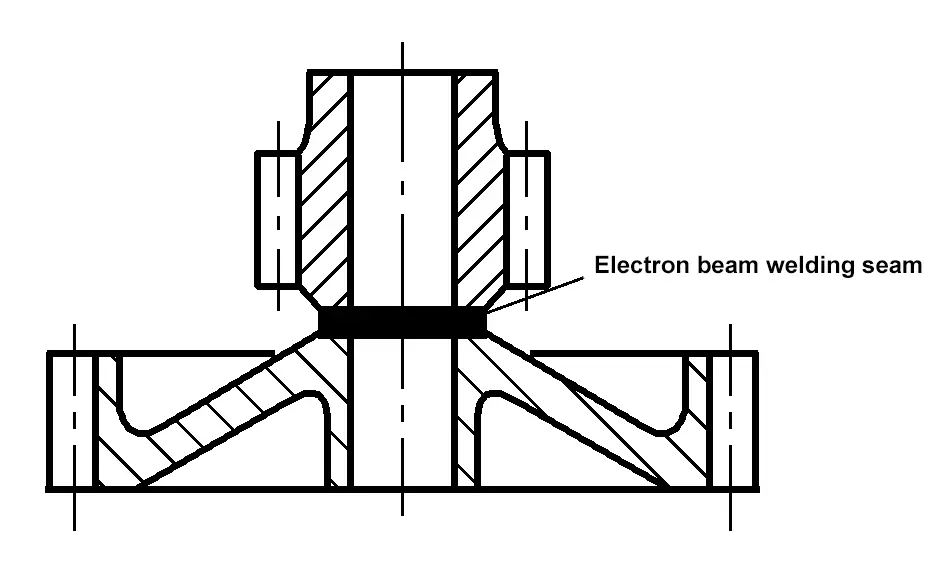

(5) Choisir des méthodes et des paramètres de soudage raisonnables

Différents méthodes de soudage ont des apports de chaleur différents, ce qui entraîne des déformations différentes. L'utilisation de méthodes de soudage avec une énergie plus concentrée peut réduire la déformation du soudage. Par exemple, l'utilisation de CO 2 le soudage sous protection gazeuse ou le soudage à l'arc plasma au lieu du soudage sous gaz et du soudage à l'arc sous protection métallique pour le soudage de tôles minces ; le soudage par faisceau d'électrons sous vide pour les produits usinés de précision, tels que les engrenages (voir figure 9-72), afin de contrôler leur déformation.

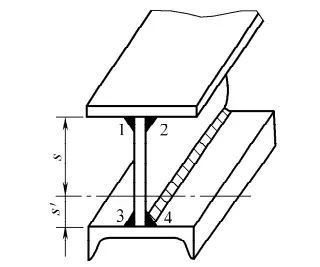

Différents paramètres de soudage sont utilisés pour différentes parties de la même structure. Cela permet de contrôler et d'ajuster la déformation du soudage. Comme le montre la figure 9-73, la poutre à section asymétrique, parce que la distance s entre les soudures 1, 2 et l'axe neutre de la section de la structure est supérieure à la distance s' entre les soudures 3, 4 et l'axe neutre, la déformation par flexion se produit vers le bas après le soudage.

1 ~ 4-Soudure

Si l'on utilise le soudage multicouche pour les soudures 1 et 2, en choisissant un apport de chaleur plus faible pour chaque couche, et le soudage monocouche pour les soudures 3 et 4, en choisissant un apport de chaleur plus important, la déformation vers le bas produite par le soudage des soudures 1 et 2 peut pratiquement compenser la déformation vers le haut produite par le soudage des soudures 3 et 4, ce qui permet d'obtenir une structure pratiquement plate après le soudage.

(6) Méthode d'équilibrage thermique

Pour certaines structures avec des soudures asymétriques, une déformation par flexion se produit souvent après le soudage. Si le chauffage à la flamme de gaz est utilisé dans une position symétrique par rapport aux soudures et synchronisé avec le soudage, tant que les paramètres du processus de chauffage sont choisis de manière appropriée, il peut réduire ou empêcher la déformation par flexion du composant. Comme le montre la figure 9-74, la méthode d'équilibrage thermique est utilisée pour contrôler la déformation par soudage d'une structure en caisson à poutre latérale.

(7) Méthode de refroidissement

La méthode de refroidissement consiste à utiliser divers moyens pour dissiper rapidement la chaleur de la zone de soudage, tels que le refroidissement direct à l'eau et les blocs de refroidissement en cuivre, afin de limiter et de réduire la distribution du champ de chaleur de soudage et de réduire la déformation de la soudure. Remarque : il convient d'être prudent avec les matériaux à haute trempabilité.

Dans le processus de production réel des structures soudées, les différentes déformations doivent être pleinement estimées, les schémas des différentes déformations doivent être analysés et une ou plusieurs méthodes doivent être sélectionnées en fonction des conditions du site pour contrôler efficacement la déformation du soudage.