Le processus de coupe des métaux désigne le processus au cours duquel l'outil coupe la couche de métal excédentaire de la pièce par un mouvement de coupe, formant des copeaux et une surface usinée. Une série de phénomènes se produisent au cours de ce processus, tels que la formation de copeaux, la génération d'une force de coupe, la chaleur et la température de coupe, et l'usure de l'outil.

I. Coefficient de déformation, écaillage et bordures de construction

1. Coefficient de déformation et types de copeaux

(1) Coefficient de déformation

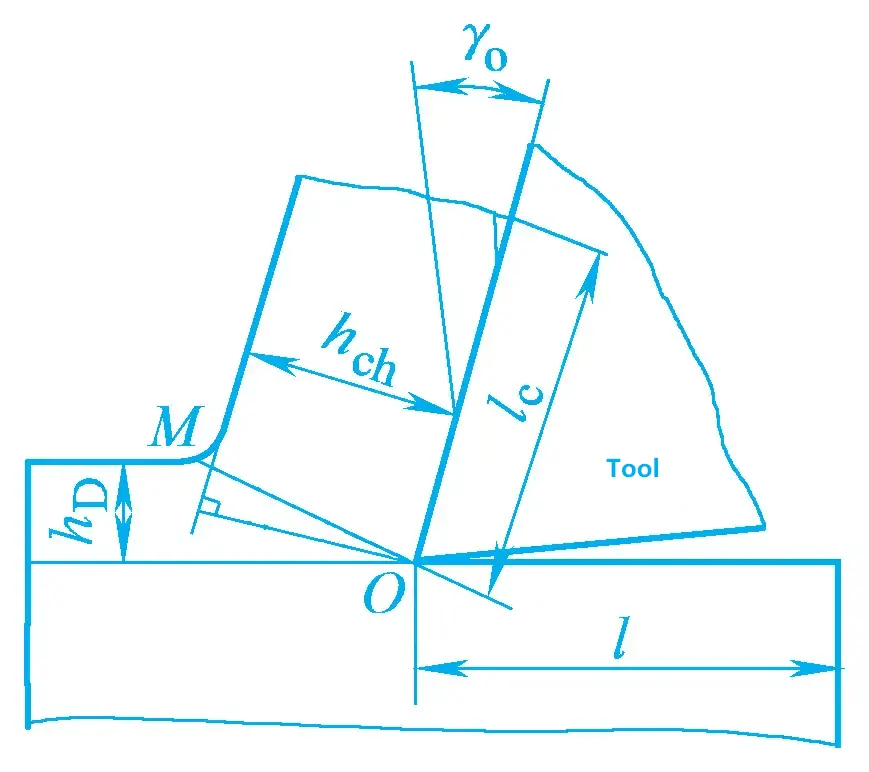

Le métal de la couche de coupe forme des copeaux après la coupe, dont la longueur est réduite et l'épaisseur augmentée par rapport au métal de la couche de coupe, ce qui indique que le métal de la couche de coupe s'est déformé, comme le montre la figure 1.

Le degré de déformation peut être approximativement mesuré par le coefficient de déformation ξ. Le coefficient de déformation est égal au rapport entre l'épaisseur des copeaux et l'épaisseur du métal dans la couche de coupe, ainsi qu'au rapport entre la longueur du métal dans la couche de coupe et la longueur des copeaux.

ξ=l/lc=hch/hD>1

On constate que plus la valeur du coefficient de déformation est élevée, plus la déformation de la coupe est importante.

(2) Types de chips

En fonction des différentes formes de puces, celles-ci sont généralement divisées en quatre types :

1) Chips de ruban

La forme est celle d'un ruban, avec une surface inférieure lisse et aucune fissure évidente à l'arrière, présentant une légère forme dentelée. Ce type de copeau se forme souvent lors de l'usinage de métaux plastiques tels que l'acier non allié, l'acier allié, le cuivre, l'aluminium et d'autres matériaux.

2) Puces segmentées

La surface inférieure du copeau est relativement lisse et la surface arrière est localement fissurée en nodules. Ce type de copeau est facilement obtenu lors du découpage du laiton ou du découpage de l'acier à faible vitesse.

3) Granulés

Le copeau se fragmente en granules uniformes dans le sens de l'épaisseur. Ce type de copeau peut être obtenu lors du découpage du plomb ou du découpage de l'acier à très faible vitesse.

4) Puces fragmentées

Lors de la coupe de métaux fragiles tels que la fonte et le bronze, la couche de coupe ne subit pratiquement aucune déformation plastique et se fracture de manière fragile, ce qui produit des copeaux irréguliers à grains fins. Le tableau 1 présente les facteurs affectant la morphologie des copeaux et leur impact sur la force de coupe.

Tableau 1 Facteurs affectant la morphologie des copeaux et leur impact sur la force de coupe

| Classification de la morphologie des copeaux | Granulés | Copeaux nodulaires | Puces de ruban | |

| Schéma de la morphologie de la puce |  |  |  | |

| Facteurs affectant la morphologie des copeaux et leur transformation mutuelle | 1. Angle de coupe de l'outil 2. Avance (épaisseur de coupe) 3. Vitesse de coupe | Petit ↔ Grand Grand (épais) ↔ Petit (mince) Faible ↔ Élevé | ||

| Impact de la morphologie des copeaux sur le processus de coupe | 1. Fluctuation de l'effort de coupe 2. Stabilité du processus de coupe 3. Rugosité de la surface valeur de la surface usinée 4. Effet brise-copeaux | Grand ↔ Petit Médiocre ↔ Bon Grand ↔ Petit Bon ↔ Médiocre | ||

2. Bordure construite

(1) Concept de bord bâti

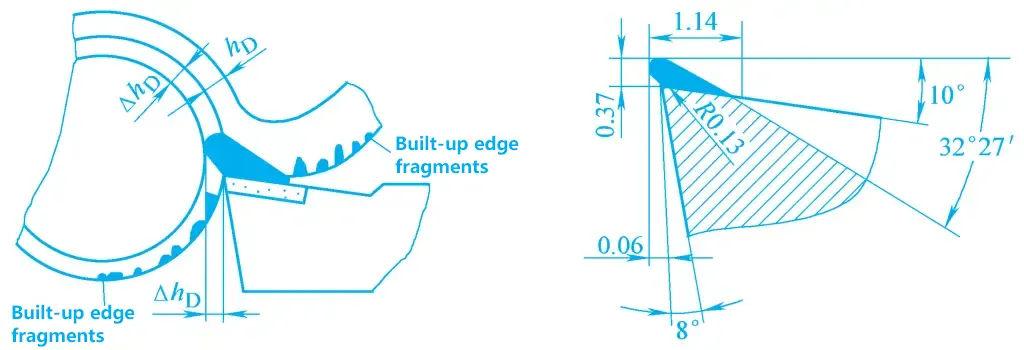

Dans une certaine fourchette de vitesses de coupeLors de l'usinage de l'acier, des métaux non ferreux et d'autres matières plastiques, une pièce de métal à haute dureté apparaît sur la face de coupe près de l'arête de coupe. Elle entoure l'arête de coupe et couvre une partie de la face de coupe, se substituant à l'arête de coupe pour effectuer les opérations de coupe sur la pièce. Cette pièce de métal, dont la dureté est environ 2 à 3 fois supérieure à celle du matériau de la pièce, est appelée arête rapportée, comme le montre la figure 2.

(2) Formation et croissance de la lisière bâtie

Il existe de nombreuses explications à la formation de l'arête rapportée, dont on pense généralement qu'elle est due à l'adhérence des copeaux sur la face du peigne. Dans certaines conditions d'usinage, lorsque la température et la pression entre les copeaux et la face du peigne augmentent, la friction augmente également, ce qui entraîne un ralentissement de la vitesse d'écoulement de la couche de déformation dans les copeaux près de la face du peigne, avec pour résultat un phénomène de "stagnation". Plus la couche métallique est proche de la face du râteau, plus le débit est faible.

Lorsque la température et la pression augmentent dans une certaine mesure, le métal de fond dans la couche de stagnation adhère à la face du râteau. Lorsque la contrainte de cisaillement dans le métal inférieur des copeaux dépasse la limite d'élasticité de cisaillement du métal, le débit du métal inférieur devient nul et il est cisaillé, adhérant à la face du râteau.

Cette couche adhésive subit une déformation plastique importante, ce qui augmente sa dureté. Lors de la poursuite de la coupe, la couche adhésive dure cisaille la couche de métal tendre, s'accumulant couche par couche et augmentant progressivement en hauteur, formant ainsi une arête rapportée. L'adhérence et l'écrouissage sont donc des conditions nécessaires à la formation de l'arête rapportée.

(3) Détachement et disparition de la bordure construite

Le bord formé peut subir une fracture locale ou un détachement sous l'effet de forces externes ou de vibrations. Lorsque la température et la pression sont adéquates, l'arête constituée commence à se former et à croître à nouveau. La formation, la croissance et le détachement de l'arête rapportée est un processus dynamique périodique.

Les expériences montrent que le facteur décisif pour la formation de l'arête rapportée est la température de coupe. À des températures de coupe très basses et très élevées, l'arête rapportée ne se forme pas facilement. Dans la gamme des températures moyennes, par exemple lors de la coupe d'un acier à teneur moyenne en carbone à une température de coupe de 300-380°C, une forte adhérence se produit et l'arête rapportée atteint une hauteur significative. En outre, des facteurs tels que la pression entre l'outil et les copeaux, la rugosité de la face de coupe et la force d'adhérence affectent également la taille de l'arête rapportée.

(4) Avantages et inconvénients de la lisière bâtie

L'avantage de l'arête rapportée dans la coupe est qu'elle couvre une partie de la face de coupe et de l'arête de coupe, remplaçant l'arête de coupe dans le travail, protégeant ainsi l'arête de coupe et augmentant l'angle de coupe réel de l'outil.

L'inconvénient est que l'arête rapportée augmente les dimensions latérales de l'outil, ce qui entraîne une surcoupe. Lorsque l'arête rapportée se détache, elle peut entraîner des particules métalliques de la face du peigne, ce qui accélère l'usure de la face du peigne. Le processus de formation de l'arête rapportée provoque des fluctuations de la force de coupe, ce qui affecte la précision de l'usinage et la rugosité de la surface de la pièce. Par conséquent, l'arête rapportée est bénéfique pour l'usinage d'ébauche, mais néfaste pour l'usinage de finition.

(5) Mesures visant à réduire ou à éviter les bordures bâties

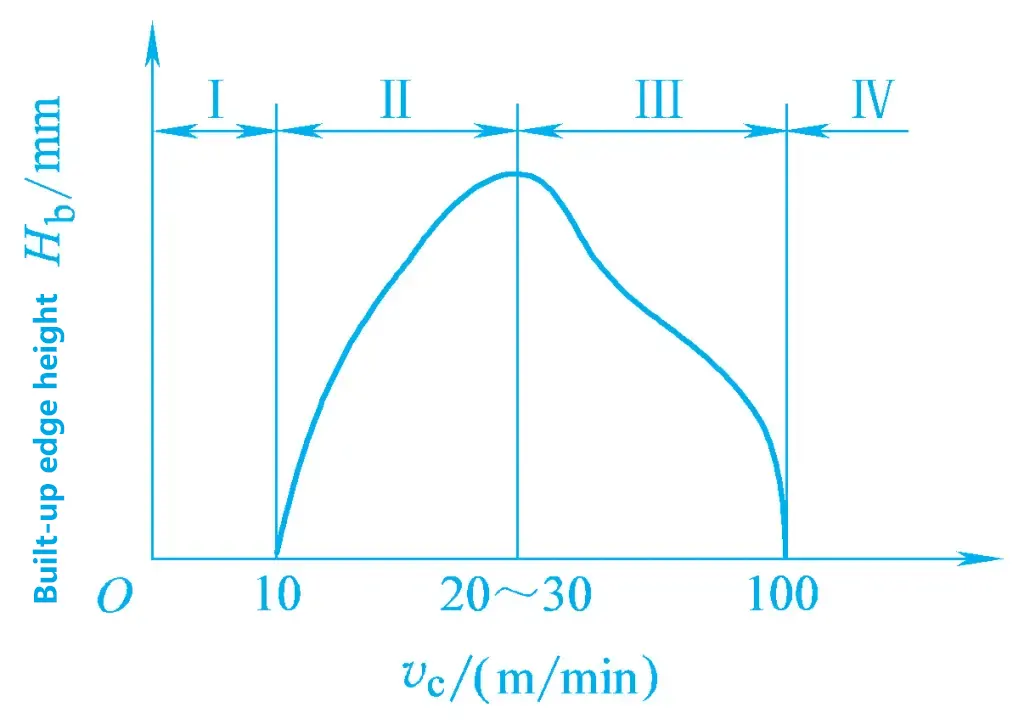

- Évitez de couper à des vitesses qui produisent une arête rapportée (voir figure 3), c'est-à-dire utilisez une coupe à faible vitesse ou à grande vitesse. Cependant, l'usinage à basse vitesse est peu efficace, c'est pourquoi l'usinage à haute vitesse est souvent utilisé.

- Utilisez des outils avec un angle de coupe important pour réduire la pression de contact entre l'outil et les copeaux.

- Réduire la plasticité du matériau de la pièce, augmenter la dureté de la pièce et réduire la tendance à l'écrouissage.

- D'autres mesures comprennent la réduction de la vitesse d'avance, la réduction de la rugosité de la surface de la face du râteau et l'utilisation de fluides de coupe de manière appropriée.

II. Force de coupe

La force d'interaction entre l'outil et la pièce pendant la coupe est appelée force de coupe, et le travail effectué par la force de coupe est le travail de coupe.

1. Source de la force de coupe

La source de l'effort de coupe provient de deux aspects : la résistance à la déformation générée par la déformation du métal dans la couche de coupe et la résistance à la friction générée par la friction entre les copeaux, la pièce à usiner et l'outil.

2. Décomposition de l'effort de coupe

L'ampleur et la direction de la force de coupe ne sont pas faciles à mesurer directement. Pour répondre aux besoins de la conception et de l'analyse des processus, la force de coupe est généralement décomposée et il est utile d'étudier ses composantes dans certaines directions.

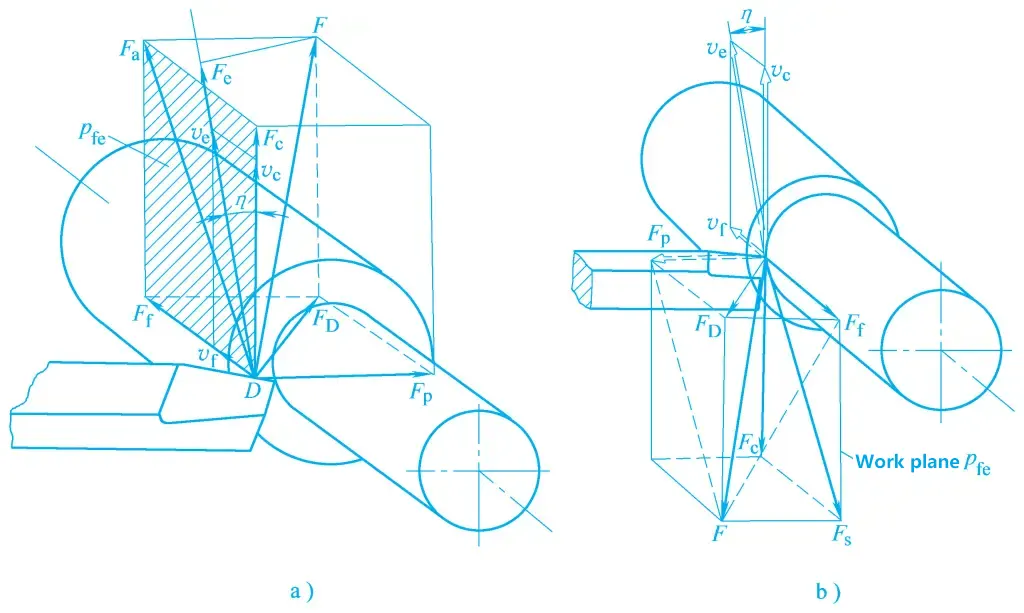

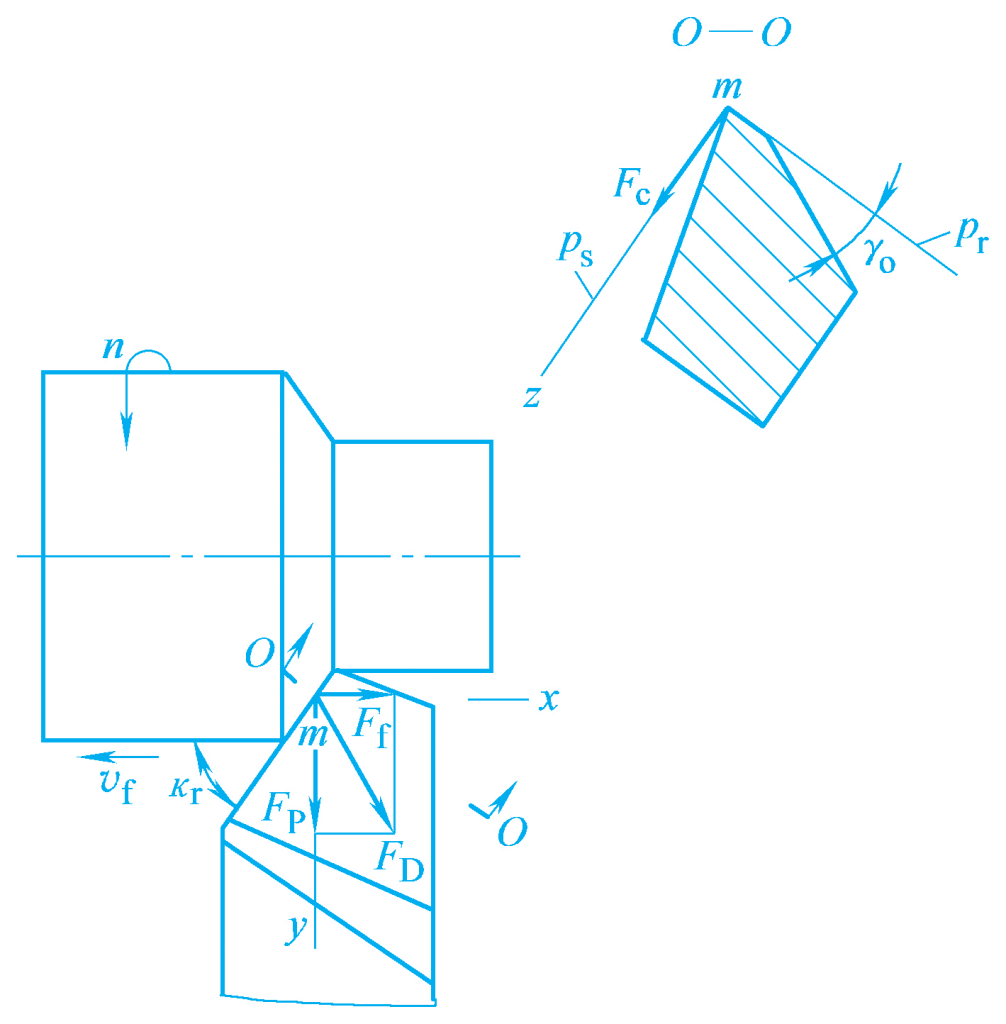

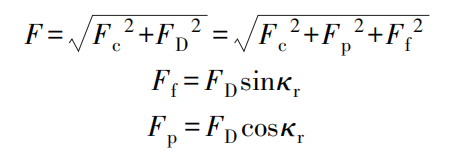

Comme le montrent les figures 4 et 5, la force de coupe F peut être décomposée en trois composantes mutuellement perpendiculaires F c , F p et F f .

a) Décomposition des forces exercées par l'outil sur la pièce à usiner

b) Décomposition des forces exercées par la pièce sur l'outil

(1) Force de coupe principale Fc

Composante de la force de coupe dans la direction principale du mouvement.

(2) Force arrière Fp

La composante de la force de coupe dans la direction perpendiculaire au plan de travail supposé. Le plan de travail supposé est défini par un point choisi sur l'arête de coupe, perpendiculaire au plan de base et parallèle à la direction supposée du mouvement d'avance.

(3) Force d'avance Ff

La composante de la force de coupe dans la direction du mouvement d'avance.

La force de coupe F peut être décomposée en Fc et FD et FD peut être décomposé en Fp et Ff . Leur relation est :

L'importance réelle de chaque composante de la force pendant le tournage est la suivante : La force de coupe principale est la composante la plus importante, consommant environ 95% de la puissance de coupe totale. Elle agit dans la direction du mouvement principal et constitue la base principale du calcul de la résistance du mécanisme de mouvement principal de la machine-outil, de la résistance du porte-outil et de la plaquette, de la conception des montages de la machine-outil et de la sélection des paramètres de coupe.

L'effort de recul ne consomme pas d'énergie pendant le tournage extérieur. Elle agit dans la direction où la rigidité de la pièce et de la machine-outil est la plus faible, provoquant facilement la déformation de la pièce dans le plan horizontal, affectant la précision de l'usinage et provoquant facilement des vibrations. C'est la principale base de vérification de la rigidité de la machine-outil.

La force d'avance agit sur le mécanisme de mouvement d'avance de la machine-outil et consomme environ 5% de la puissance totale. C'est la principale base pour vérifier la solidité du mécanisme d'alimentation de la machine-outil.

3. Calcul de la force de coupe

Dans la production réelle, une formule exponentielle est souvent utilisée pour calculer la force de coupe. Des formules de calcul spécifiques peuvent être trouvées dans les documents de référence pertinents.

4. Facteurs affectant l'effort de coupe

Plus la résistance et la dureté du matériau de la pièce à usiner sont élevées, plus la force de coupe est importante. Lorsque la profondeur de coupe est doublée, la force de coupe augmente d'environ un fois ; lorsque la vitesse d'avance est doublée, la force de coupe augmente de 70% à 80%. L'augmentation de l'angle de coupe réduit la force de coupe ; l'angle de l'arête de coupe principale Kr affecte les trois composantes de la force Fc , Fp et Ff mais a un impact plus important sur Fp et Ff .

Selon la formule précédente, l'augmentation de l'angle de l'arête de coupe principale réduit la force de recul et augmente la force d'avance. L'impact de Kr sur Fc peut être divisé en deux situations : lorsque Kr varie dans une fourchette de 30° à 60°, car Kr augmente, Fc diminue ; lorsque Kr varie dans une fourchette de 75° à 90°, car Kr augmente, Fc augmente.

5. Pouvoir de coupe

La puissance de coupe correspond à la puissance consommée dans la zone de coupe pendant la coupe. C'est la somme de la puissance consommée par l'effort de coupe principal Fc et la force d'alimentation Ff . Puisque la puissance consommée par la force d'alimentation Ff est très faible, il est généralement négligé. Par conséquent, lorsque Fc et vc sont connus, la puissance de coupe Pc est

Pc = (Fc vc × 10-3 ) / 60

Où

- Pc - Puissance de coupe, unité : kW ;

- Fc - Force de coupe principale, unité : N ;

- vc – Vitesse de coupeunité : m/min.

La puissance requise du moteur de la machine-outil PE devrait être

PE = Pc / η

Dans la formule ci-dessus, η est le rendement de transmission de la machine-outil, généralement compris entre η=0,75 et 0,85. Cette formule constitue la base principale de la vérification et de la sélection du moteur de la machine-outil.

III. Chaleur et température de coupe

Un autre phénomène physique important qui se produit pendant la coupe est la chaleur et la température de coupe. La chaleur de coupe entraîne une augmentation de la température de coupe, ce qui provoque une déformation thermique de la pièce et de la machine-outil, affectant la précision de l'usinage et la qualité de la surface de la pièce. La température de coupe est le principal facteur affectant la durée de vie de l'outil. Par conséquent, l'étude de la chaleur et de la température de coupe revêt une grande importance pratique.

1. Chaleur de coupe

Le travail effectué par la déformation élastique et plastique du métal dans la couche de coupe sous l'action de l'outil, et le frottement entre le copeau et la face de coupe, et entre la surface usinée de la pièce et la face de dépouille, se transforment en chaleur de coupe. La chaleur de coupe est évacuée par le copeau, la pièce, l'outil et le milieu environnant.

Pendant le tournage, environ 50% à 86% de la chaleur de coupe sont emportés par le copeau, 10% à 40% sont conduits dans la pièce, 3% à 9% sont conduits dans l'outil et 1% sont conduits dans le milieu environnant ; pendant le forage, environ 28% de la chaleur de coupe sont emportés par le copeau, 15% sont conduits dans le trépan, 52% sont conduits dans la pièce et 5% sont conduits dans le milieu environnant.

L'augmentation de la vitesse de coupe permet d'accroître la proportion de chaleur emportée par le copeau, de réduire la chaleur transmise à la pièce à usiner et de réduire encore la chaleur transmise à l'outil. Par conséquent, bien que la température de la zone de coupe soit très élevée pendant la coupe à grande vitesse, l'outil peut encore fonctionner normalement.

2. Température de coupe

La température de coupe fait généralement référence à la température moyenne dans la zone de contact entre le copeau et la face de coupe de l'outil. Le niveau de la température de coupe dépend de la quantité de chaleur générée à cet endroit et du taux de dissipation de la chaleur. Grâce à des calculs et des mesures, on sait que la température moyenne est la plus élevée dans le copeau. La température la plus élevée sur la face de coupe ne se situe pas au niveau de l'arête de coupe ou du tranchant, mais à une petite distance de l'arête de coupe.

3. Facteurs affectant la température de coupe

La vitesse de coupe a l'impact le plus important sur la température de coupe ; lorsque la vitesse de coupe augmente, la température de coupe augmente en conséquence. La vitesse d'avance a un impact plus faible, et la profondeur de coupe a un impact encore plus faible. L'augmentation de l'angle de coupe réduit la température de coupe, mais l'angle de coupe ne doit pas être trop grand ; s'il est trop grand, la température de coupe augmentera au contraire. L'augmentation de l'angle de déviation principal augmente la température de coupe.

IV. Usure et durée de vie des outils

Au cours du processus de coupe, l'outil est soumis à une température et à une pression élevées. Par conséquent, l'outil ne se contente pas de couper les copeaux, il s'use également. Lorsque l'usure de l'outil atteint un certain niveau, la rugosité de la surface de la pièce augmente, la forme et la couleur des copeaux changent et un bruit fort est émis pendant le processus de coupe, accompagné de vibrations. À ce stade, l'outil doit être réaffûté ou remplacé par un nouvel outil.

1. Usure de l'outil

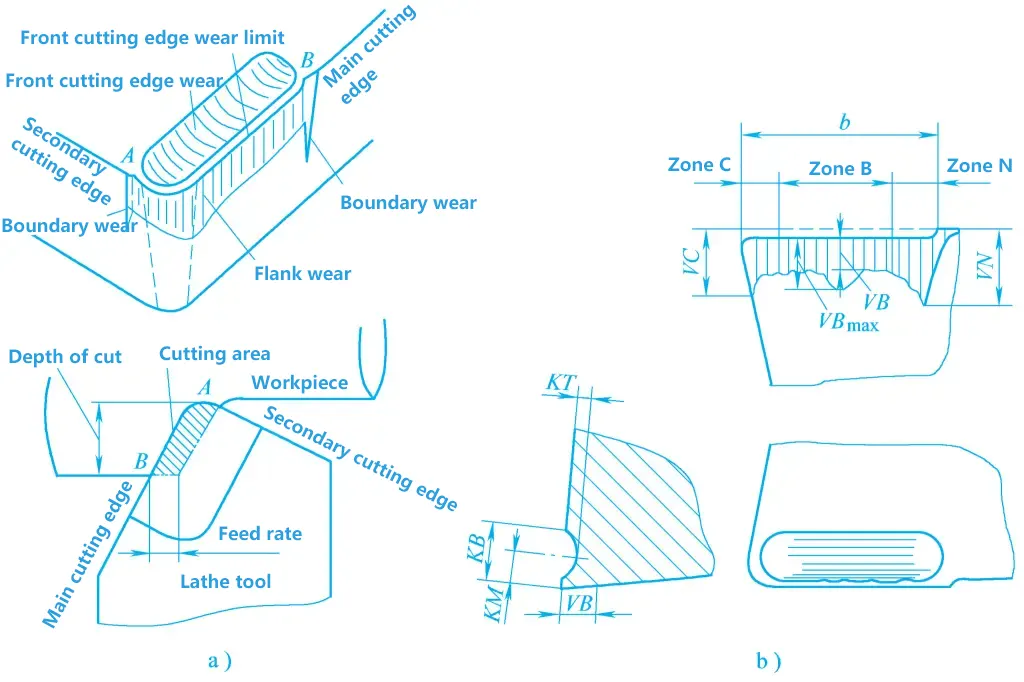

(1) Formes d'usure des outils

L'usure de l'outil désigne le phénomène par lequel le matériau de l'outil est usé par les copeaux ou la pièce à usiner sur la surface de contact entre l'outil et la pièce à usiner ou les copeaux. Ce type d'usure est appelé usure normale. Si l'arête de l'outil se brise ou se casse en raison d'un impact, de vibrations, d'effets thermiques, etc. Les formes d'usure normale de l'outil sont les suivantes :

1) Usure des flancs

Lors de la coupe de matières plastiques, si l'épaisseur de coupe est importante, un motif d'usure en forme de croissant apparaît derrière l'arête de coupe sur la face de coupe de l'outil (voir figure 6a). La zone du croissant est l'endroit où la température de coupe est la plus élevée. Au fur et à mesure que l'usure s'intensifie, la zone du croissant s'approfondit et s'élargit, et lorsqu'elle s'approche de l'arête de coupe, celle-ci peut se briser brusquement. Le degré d'usure de la face du râteau est indiqué par la largeur KB et la profondeur KT de la zone du croissant.

a) Usure des flancs et de la face du râteau

b) Représentation du montant de l'usure

2) Usure des flancs

Il s'agit d'une usure qui se produit principalement sur la face du flanc. Après l'usure du flanc, une petite facette avec un angle de dépouille de zéro degré se forme. Lors de la coupe de métaux plastiques avec une faible épaisseur de coupe ou de métaux fragiles, l'usure se produit principalement sur la face du flanc en raison d'un frottement moindre et d'une température plus basse sur la face du râteau. L'usure des flancs est irrégulière.

Comme le montre la figure 6b, à la pointe de l'outil (zone C), les conditions de dissipation de la chaleur et la résistance sont mauvaises, ce qui entraîne une usure plus importante, indiquée par VC. Près de l'arête de coupe proche de la surface de la pièce (zone N), en raison de la peau dure de l'ébauche ou de l'écrouissage, l'usure est également plus importante, ce qui est indiqué par VN. Ce n'est qu'au milieu de l'arête de coupe (zone B) que l'usure est relativement uniforme, indiquée par VB, l'usure maximale étant indiquée par VBmax .

3) Usure simultanée des flancs et de la face du râteau

Lors de l'usinage de métaux plastiques avec une épaisseur de coupe modérée, une usure simultanée de la face de coupe et de la face de dépouille se produit souvent.

L'usure des outils est principalement due à la friction mécanique et aux effets thermochimiques à haute température et à haute pression. En général, plus la température de coupe est élevée, plus l'usure de l'outil est rapide.

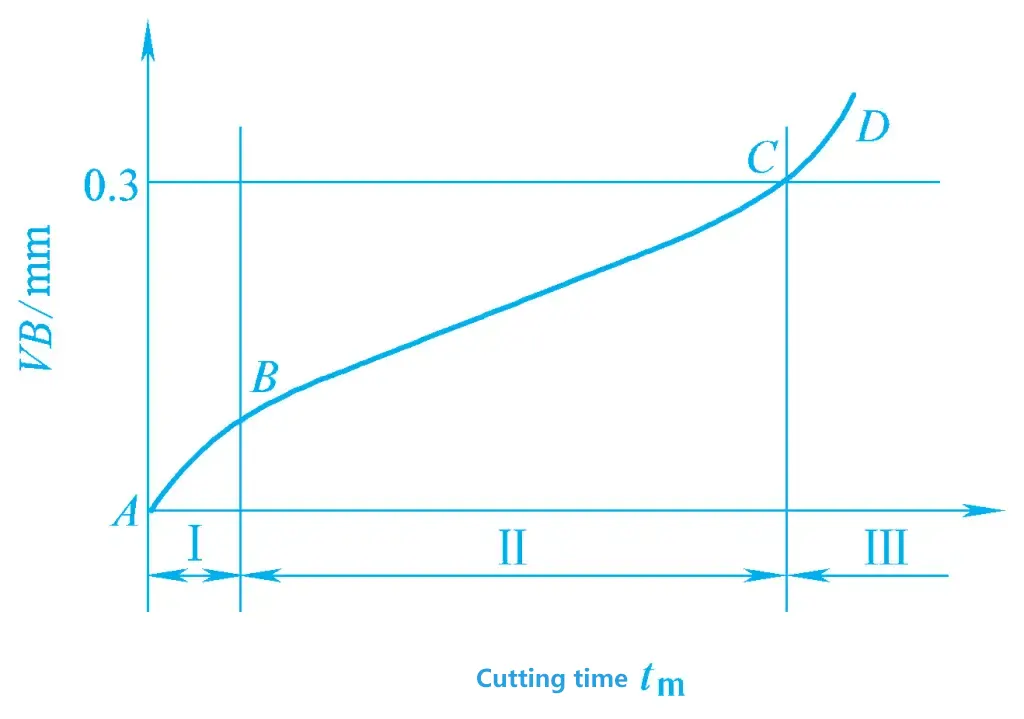

(2) Processus d'usure des outils

Dans des conditions d'usure normales, l'usure de l'outil augmente progressivement avec le temps de coupe. Si l'on prend l'exemple de l'usure des flancs, son processus d'usure typique se divise grosso modo en trois étapes, comme le montre la figure 7.

1) Phase d'usure initiale

(L'usure est relativement rapide dans le court laps de temps qui suit le début de la coupe de l'outil. Cela s'explique par le fait que la rugosité de la surface de l'outil est élevée après le meulage et que la structure de la couche superficielle n'est pas résistante à l'usure.

2) Phase d'usure normale

(Au fur et à mesure que le temps de coupe augmente, l'usure s'accroît à une vitesse relativement uniforme. Cela s'explique par le fait que la couche superficielle irrégulière et non résistante à l'usure de l'outil a été usée, formant une région stable. Par conséquent, la vitesse d'usure est plus lente qu'auparavant, mais la quantité d'usure augmente progressivement avec le temps de coupe. Ce stade est également le stade de fonctionnement effectif de l'outil.

3) Phase d'usure rapide

(Lorsque l'usure de l'outil atteint une certaine valeur, elle s'accélère rapidement et l'outil tombe en panne. Ce phénomène est dû à un temps de coupe prolongé, à la détérioration des conditions de contact entre l'outil et la pièce à usiner, à un frottement excessif, à une forte augmentation de la température de coupe et à une réduction de la résistance et de la dureté de l'outil. En production, pour utiliser l'outil de manière raisonnable et garantir la qualité du traitement, l'arête de coupe doit être réaffûtée ou l'outil remplacé avant d'en arriver à ce stade.

(3) Norme d'émoussement de l'outil (limite d'usure)

La norme d'émoussage de l'outil fait référence à la valeur d'usure spécifiée à partir de laquelle l'outil doit être réaffûté ou l'arête de coupe remplacée (plaquette indexable). Dans le cas contraire, cela affectera la qualité du traitement, augmentera l'usure de l'outil et de la meule lors du réaffûtage, réduira l'utilisation de l'outil et augmentera le temps de meulage.

La norme nationale GB/T 16461-2016 spécifie les normes d'émoussage pour les outils en acier rapide, les outils en carbure et les outils en céramique comme suit :

- Lorsque la bande d'usure du flanc dans la zone B est sous forme d'usure normale, la largeur moyenne de la bande d'usure du flanc VB=0,3 mm.

- Lorsque la bande d'usure sur la face de flanc B ne se présente pas sous la forme d'une usure normale, telle que rayures, écaillage, etc., la largeur maximale de la bande d'usure sur la face de flanc VB max = 0,6 mm.

- La profondeur du cratère KT = 0,06 + 0,3f.

En outre, lors de la finition, le critère d'émoussage de l'outil consiste souvent à déterminer si l'usure de l'outil affecte la rugosité de la surface et la précision des dimensions.

2. Durée de vie de l'outil

(1) Le concept de durée de vie de l'outil

La durée de vie de l'outil T est définie comme le temps de coupe total entre le début de la coupe avec un outil nouvellement affûté et la limite d'usure de l'outil, notée T, l'unité étant la minute.

(2) Facteurs affectant la durée de vie de l'outil

1) L'impact de la vitesse de coupe sur la durée de vie de l'outil

Augmentation de la vitesse de coupe vc augmentera la température de coupe, accélérera l'usure de l'outil et réduira donc sa durée de vie T. Parmi les trois éléments des paramètres de coupe, v c a le plus grand impact sur T.

2) L'impact de la vitesse d'avance et de la profondeur de coupe

Augmentation de f et de ap réduisent tous deux la durée de vie de l'outil T, mais l'augmentation de f accroît la température de coupe de manière plus significative, ce qui a un impact plus important sur T ; alors que l'augmentation de αp augmente moins la température de coupe, ce qui a un impact moindre sur T.

3) Paramètres géométriques de l'outil

Une sélection raisonnable des paramètres de géométrie de l'outil peut prolonger la durée de vie de l'outil. En production, la durée de vie de l'outil est souvent utilisée pour déterminer si les paramètres de géométrie de l'outil sont raisonnables.

L'augmentation de l'angle de coupe γo réduit la température de coupe et améliore la durée de vie de l'outil, mais si l'angle de coupe est trop grand, la résistance de l'outil diminue et la dissipation de la chaleur s'aggrave, ce qui peut réduire la durée de vie de l'outil. Il existe donc une valeur optimale pour l'angle de coupe, qui peut être déterminée par des expériences de coupe.

Réduction de l'angle de l'arête de coupe principale Kr l'angle de l'arête de coupe secondaire kr et en augmentant le rayon du nez de l'outil rε peut améliorer la capacité de transfert thermique de l'outil et réduire la température de coupe, ce qui permet de prolonger la durée de vie de l'outil.

4) Matériau de la pièce

Plus la résistance, la dureté et la ténacité du matériau de la pièce sont élevées et plus l'allongement est faible, plus la température de coupe est élevée et plus la durée de vie de l'outil est courte.

5) Matériau de l'outil

Le matériau de l'outil est un facteur important qui influe sur la durée de vie de l'outil. Une sélection raisonnable des matériaux de l'outil, l'utilisation de matériaux revêtus et l'utilisation de nouveaux matériaux sont des moyens efficaces de prolonger la durée de vie de l'outil.