I. Points communs

1. L'impact des angles de géométrie de l'outil de tournage sur le tournage de filets

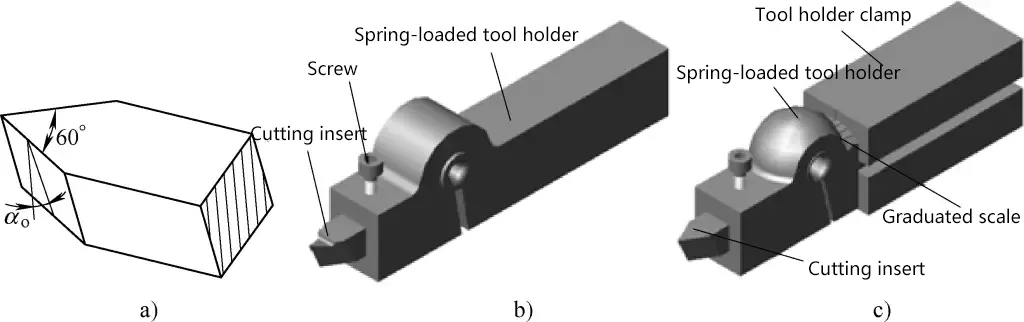

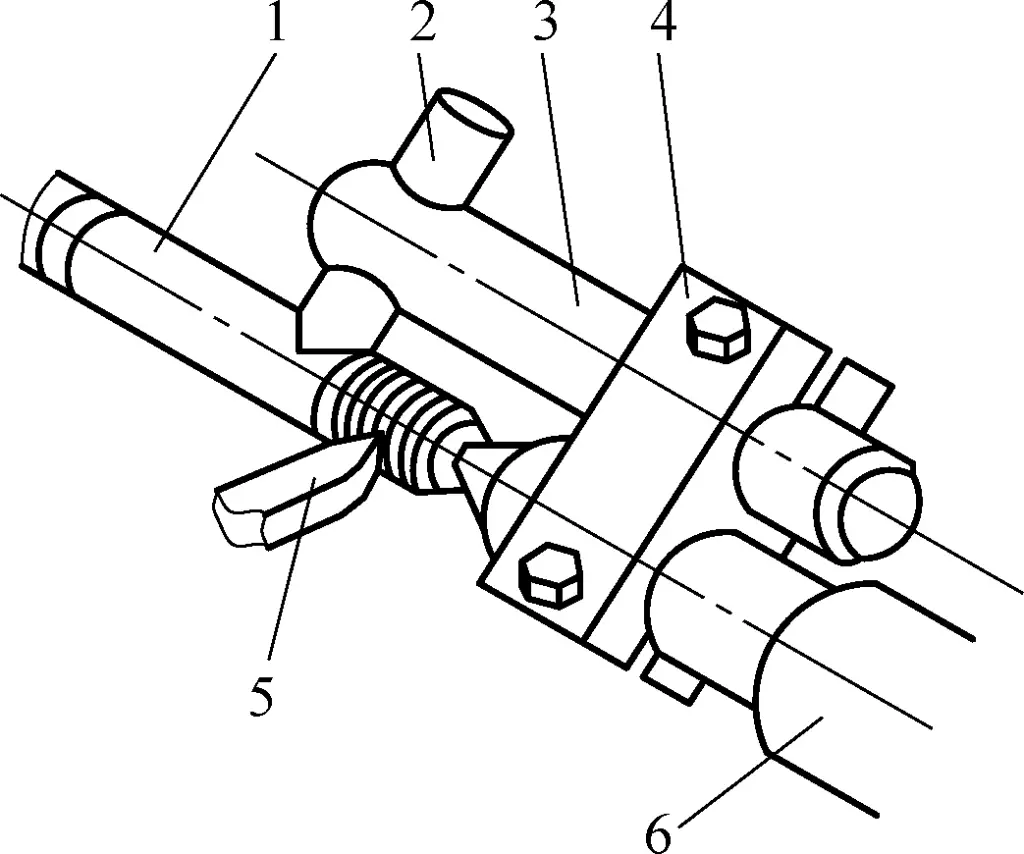

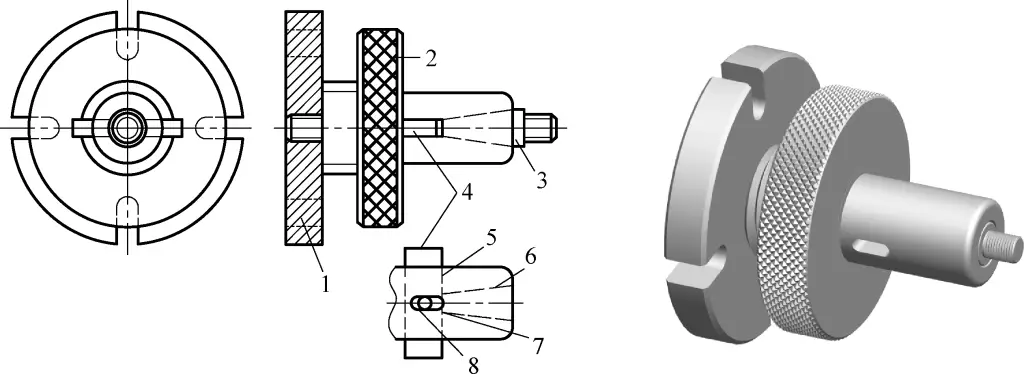

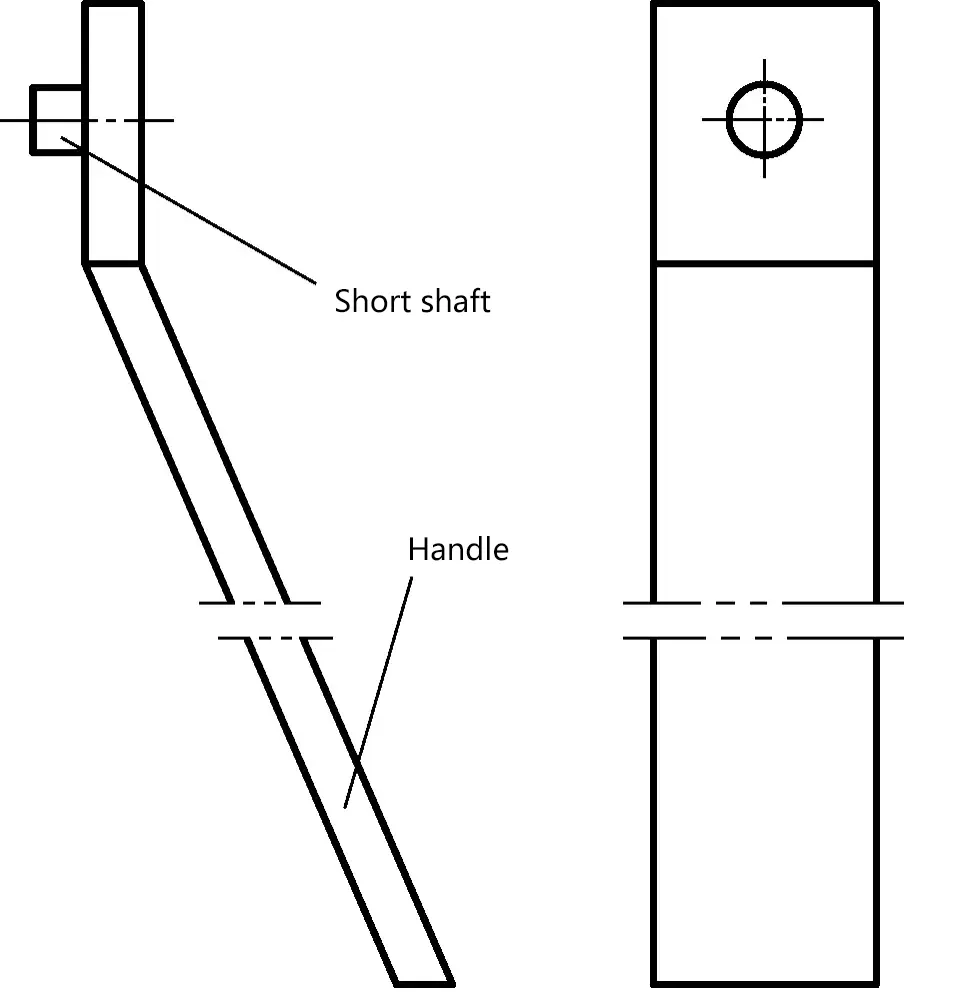

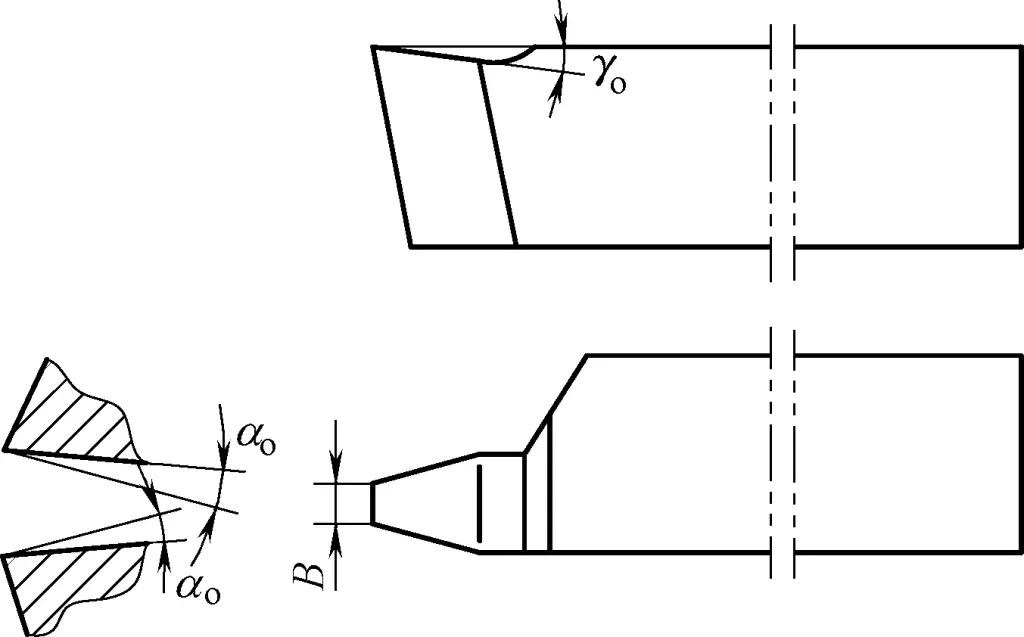

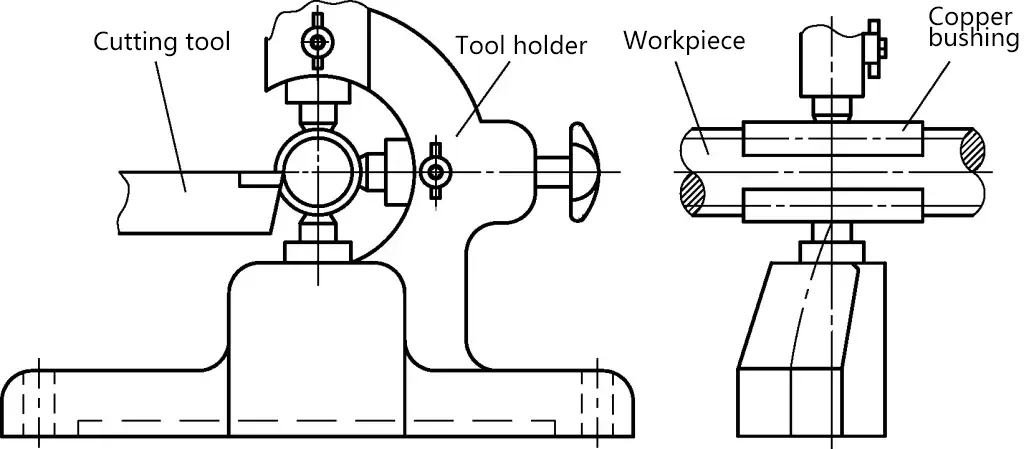

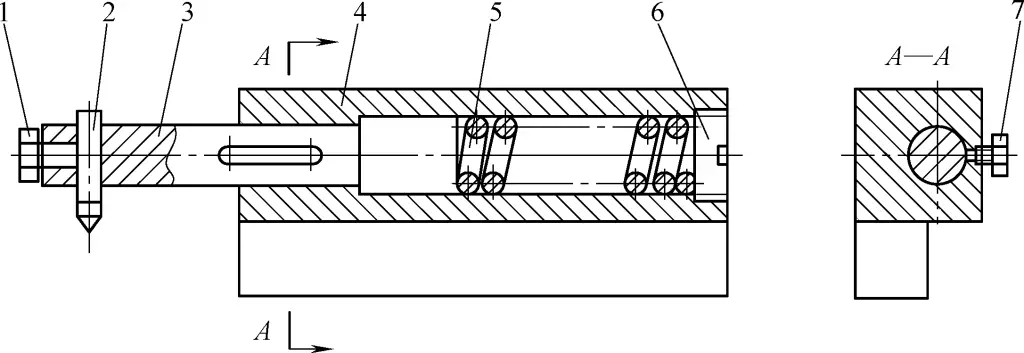

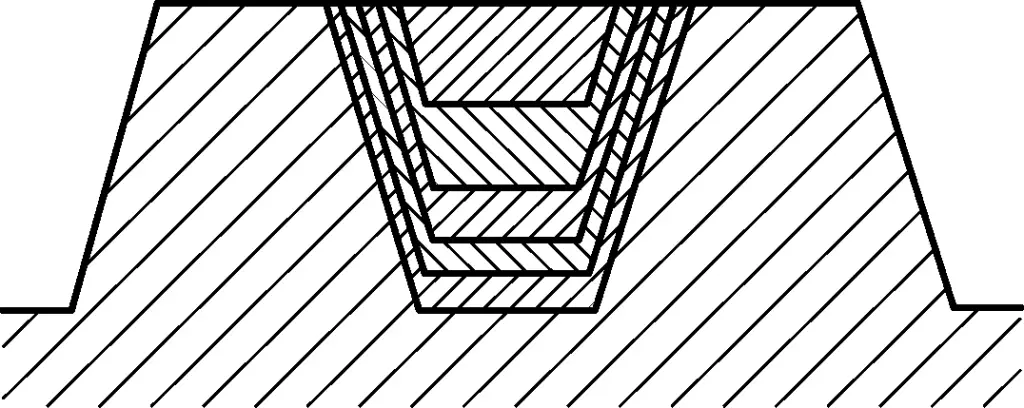

L'outil de filetage est illustré à la figure 1. Il est généralement serré sur un porte-outil élastique, comme le montrent les figures 1b et 1c. Cela permet de protéger la pointe de l'outil en agissant comme un tampon lorsque des forces inégales sont rencontrées pendant la coupe. Lors du tournage de filets, l'utilisation d'un liquide de coupe approprié peut réduire la valeur de la rugosité de la surface usinée.

a) Outil de tournage de filets avec angle de coupe γ₀ = 0°.

b) Outil de tournage de filets monté sur un porte-outil élastique ordinaire

c) Outil de tournage de filets monté à l'intérieur d'un porte-outil rotatif

(1) L'impact de l'angle de coupe de l'outil sur le tournage des filets

L'angle de coupe à la pointe de l'outil de filetage est appelé angle de coupe radial γ₀. Théoriquement, il est conforme à la définition de l'angle de coupe, tandis que les deux bords latéraux ne sont pas conformes à la définition de l'angle de coupe, mais sont toujours appelés par convention angles de coupe. Lors du tournage de filets communs, l'angle de coupe radial γ₁ de l'outil est de 0°, et l'angle de pointe de l'outil ε₂ est égal à l'angle de forme du filet α, c'est-à-dire ε₃ = α = 60°, de sorte que la forme du filet tourné est correcte.

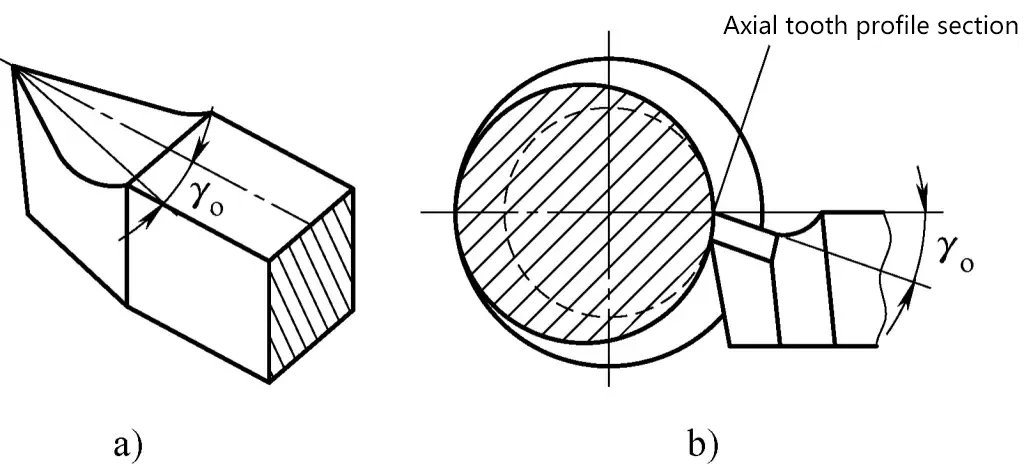

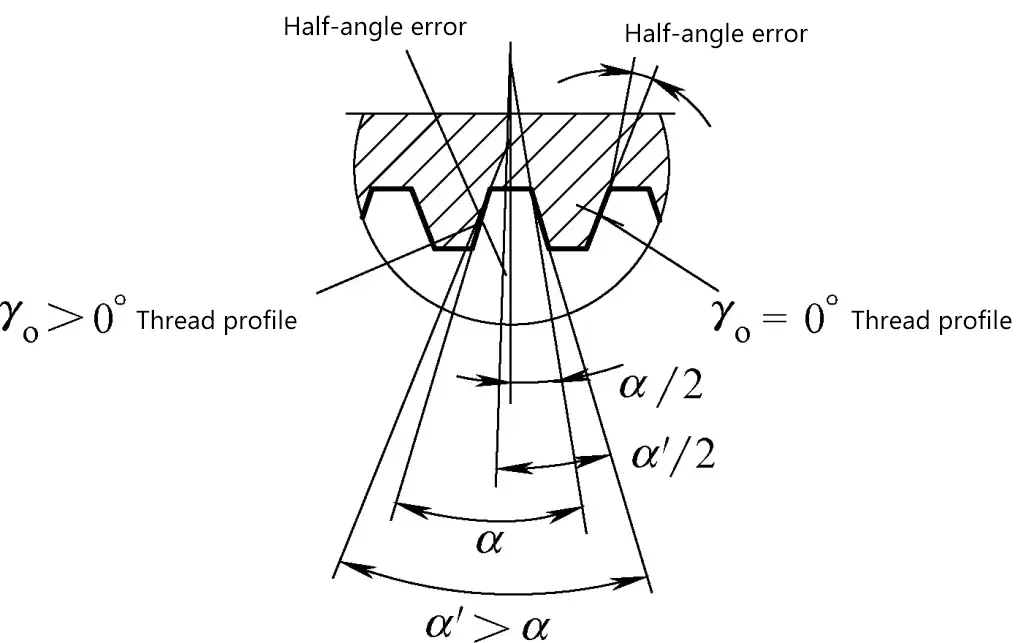

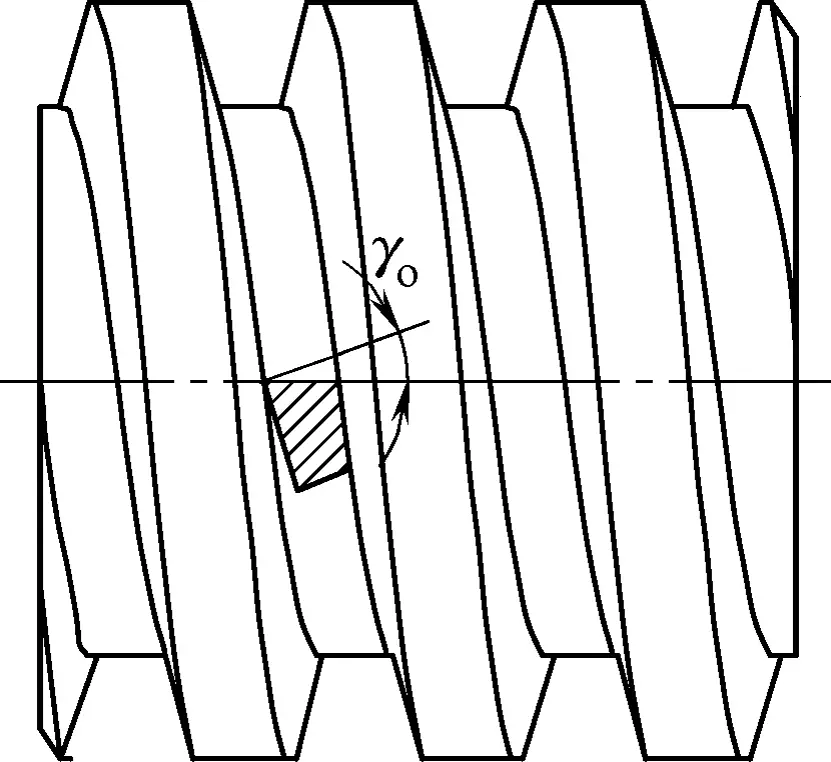

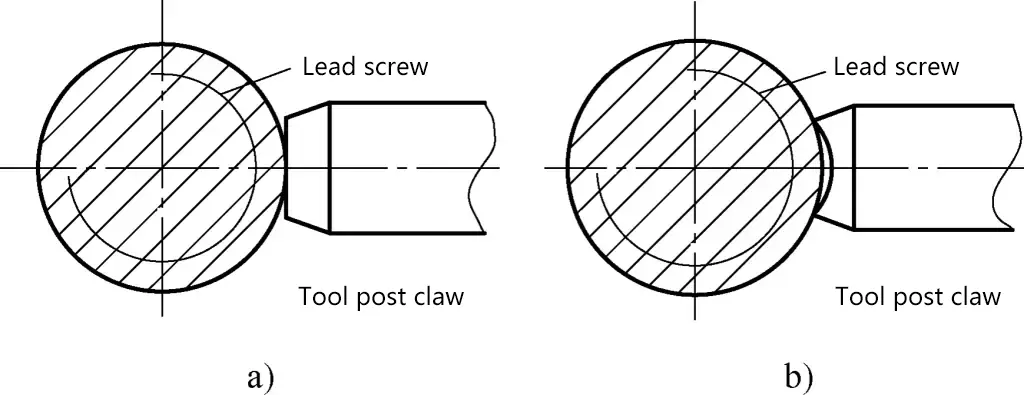

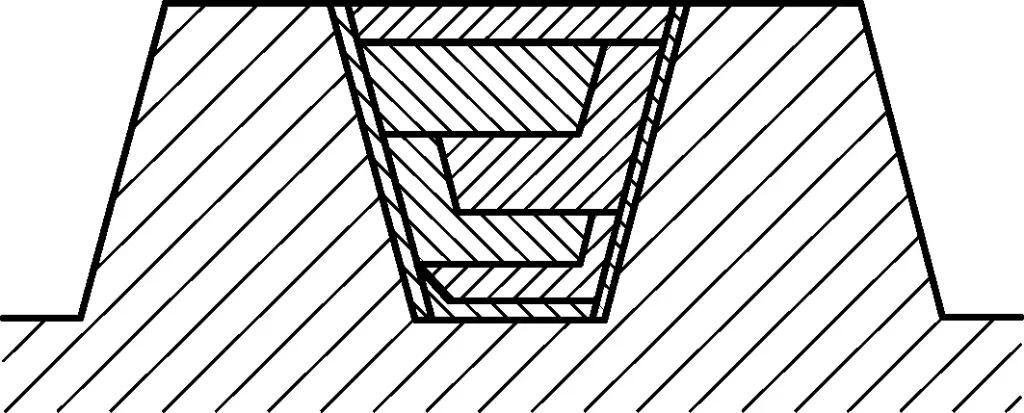

Lorsque l'angle de coupe radial γ₀ de l'outil de filetage (figure 2) est supérieur ou inférieur à 0°, les deux arêtes de coupe du filetage ne sont pas parallèles à l'axe de la pièce, et les côtés du filet tourné ne sont pas des lignes droites mais des lignes légèrement incurvées. En outre, plus l'angle de coupe radial est grand, plus l'erreur dans le demi-angle de forme du filet est importante, c'est-à-dire que l'angle de forme du filet réel est plus grand que l'angle de forme du filet standard. La figure 3 montre la section transversale de la forme du filet axiale obtenue.

a) Outil de tournage de filets avec angle de coupe radial γ₀ > 0°.

b) Coupe de la pièce avec un outil de tournage de filets γ₀ > 0°.

Par conséquent, lors du tournage fin de pièces filetées exigeant une grande précision, l'angle de coupe de l'outil est généralement compris entre 0° et 5° afin de garantir la précision de la forme du filet.

(2) L'impact de l'angle de la pointe de l'outil sur le tournage du filet

Comme mentionné précédemment, lorsque l'angle de coupe radial γ₀ de l'outil de tournage de filets est > 0°, il affecte l'angle de forme du filet, et plus l'angle de coupe radial est grand, plus l'impact est important. Lorsque l'angle de coupe radial γ₁ > 0°, si l'angle de pointe de l'outil ε₂ est égal à l'angle de forme du filet α, l'angle de forme du filet tourné sera plus grand que nécessaire.

Cependant, pour les filets dont les exigences de précision sont moindres, afin d'augmenter l'angle de coupe de l'outil pour faciliter la coupe, dans la pratique, la méthode de réduction appropriée de l'angle de pointe de l'outil peut être utilisée pour obtenir un angle de forme de filet relativement précis. Lorsque l'angle de coupe radial γ₀ de l'outil de filetage est < 12°, l'angle de pointe de l'outil ε₁ peut être calculé approximativement à l'aide de la formule suivante :

εr=αcosγo

Où

α - Angle de forme du filet (°) ;

γ₀ - Angle de coupe radial du filet (°).

Dans les cas où les calculs ne sont pas pratiques, lorsque l'angle de coupe radial γ₀ de l'outil de filetage est < 12°, l'angle de la pointe de l'outil peut être réduit de 1° ± 0,3° par rapport à l'angle de la forme du filet.

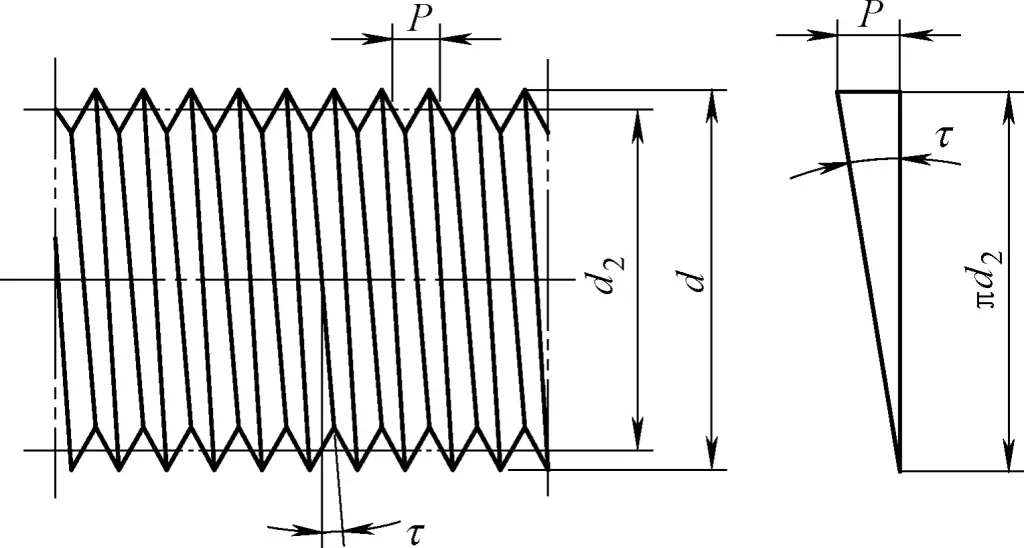

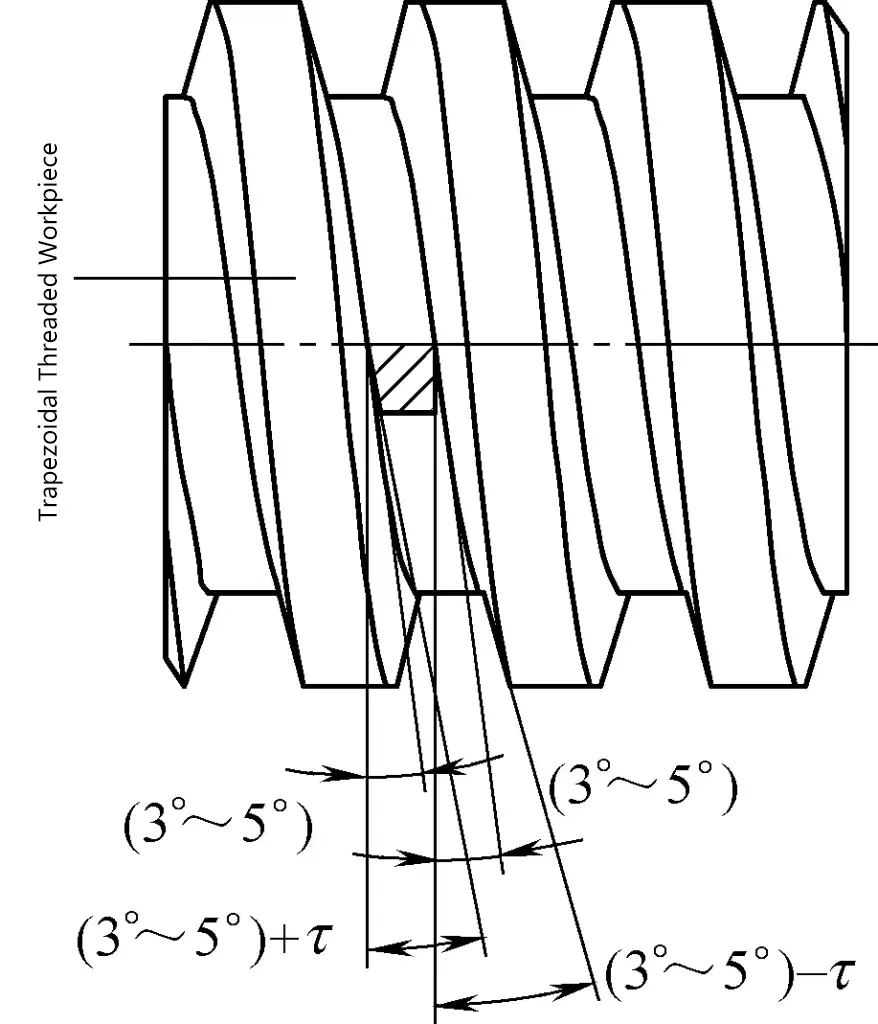

(3) L'impact des deux angles de dépouille du bord latéral de l'outil sur le tournage du fil

Lors du tournage de filets, la rainure tournée est une ligne hélicoïdale. En raison de l'incohérence des angles d'attaque des filets pour différentes pièces, l'angle de contact entre l'arrière de l'outil de tournage de filets et le côté de la forme du filet varie également. Plus l'angle d'avance du filet de la pièce est grand, plus l'angle de dépouille de l'outil est important pendant la coupe.

Si ce changement d'angle n'est pas pris en compte, le dos de l'outil peut entrer en contact avec la face de la forme du filet, voire la rayer. L'influence de ce facteur doit être particulièrement prise en compte lors de l'usinage de filets à grand pas.

Pour cette raison, lors du tournage de filets à droite, l'angle de dépouille gauche α₀ au bord de coupe gauche de l'outil de filetage doit être légèrement augmenté, en ajoutant un angle d'avance de filetage τ à l'angle de dépouille original α₁, c'est-à-dire : α₂ = α₃ + τ, α₂ = α₃ + τ. À ce moment, l'angle de dépouille droit α₄ au bord de coupe droit doit être réduit, en soustrayant un angle de dépouille τ de l'angle de dépouille original α₅, c'est-à-dire α₆ = α₇ - τ.

Les angles de dépouille de l'outil pour le tournage de filets à gauche sont opposés aux angles ci-dessus, à savoir

αo gauche=αo-τ,αo droit=αo+τo

L'angle d'avance du filet τ est illustré dans la figure 4 et calculé à l'aide de la formule suivante

tanτ=P/πd2

Où

P - Pas du filetage (mm) ;

d₀ - Diamètre du pas de vis (mm).

Un porte-outil à ressort rotatif peut être utilisé pour ajuster les deux angles de dépouille du bord latéral de l'outil de filetage pendant le filetage.

2. Prendre des mesures efficaces pour assurer la stabilité de la coupe

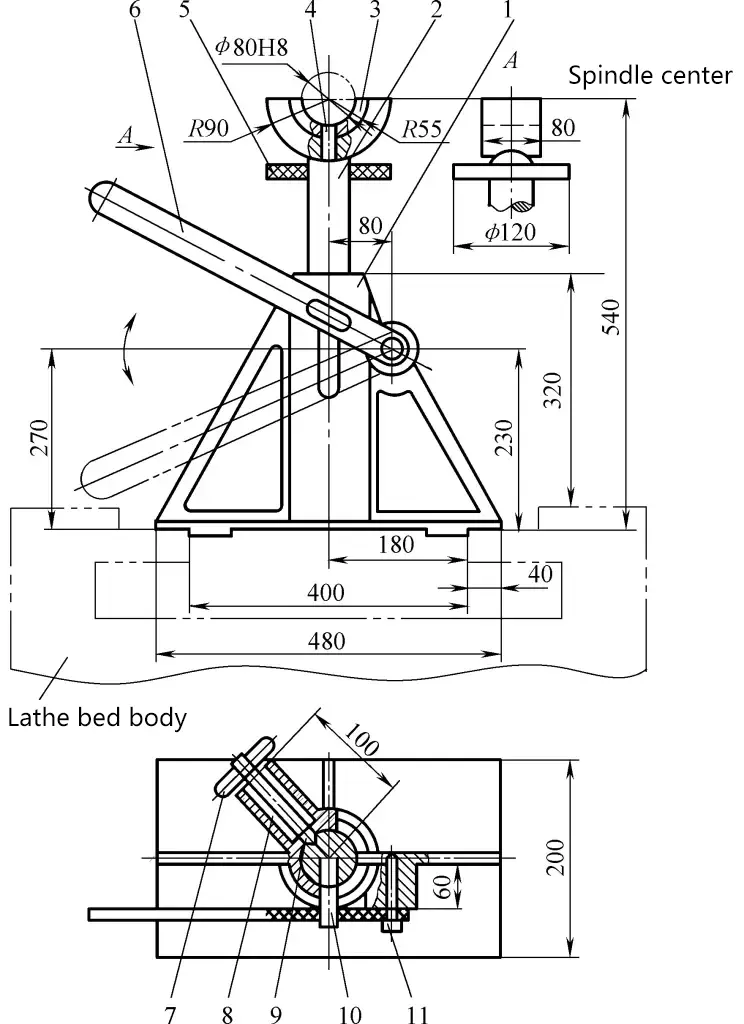

Lors du tournage de filets sur des pièces minces en forme d'arbre, celles-ci ont tendance à se plier sous l'action de la force de recul en raison de leur faible rigidité. Pour éviter et réduire ce phénomène, outre l'utilisation d'une lunette, il est également possible d'utiliser un outil à lunette.

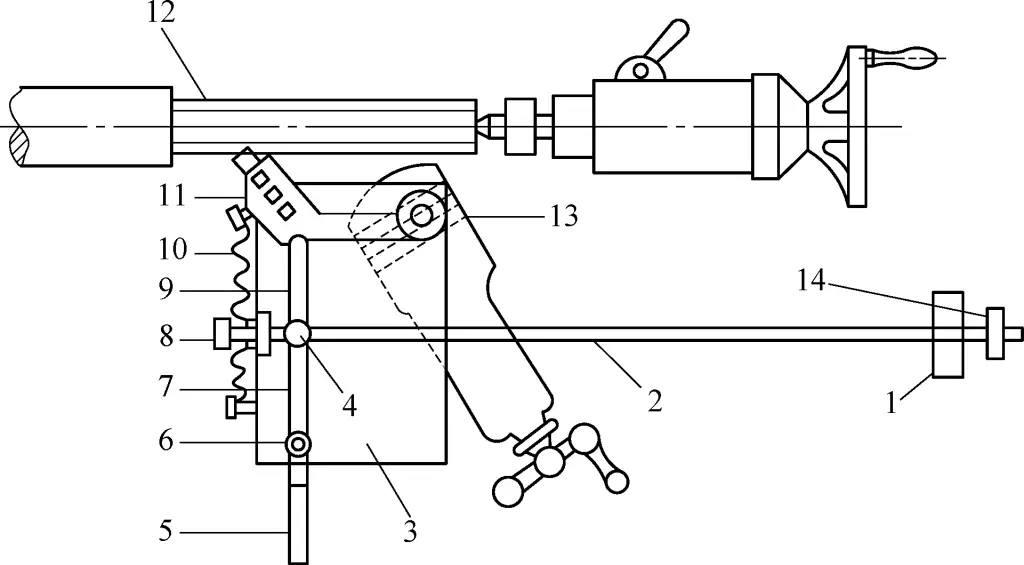

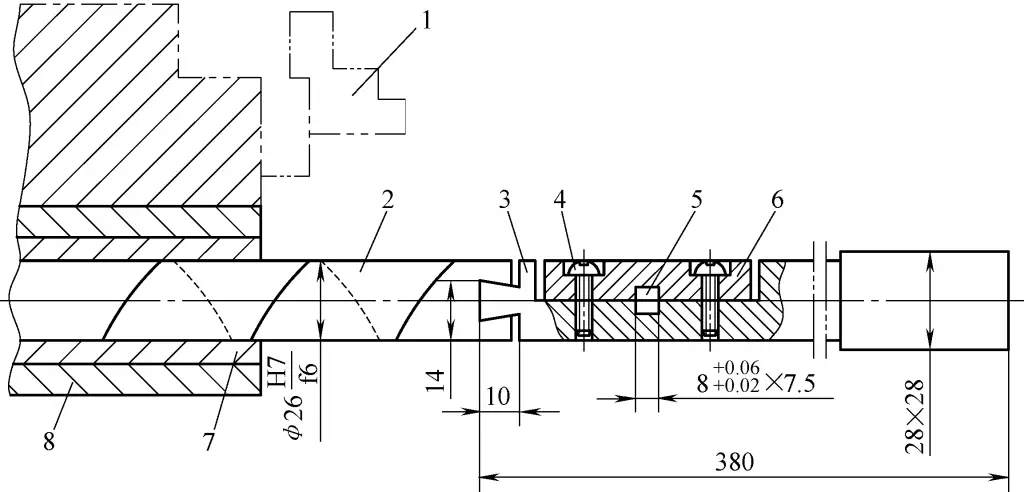

Comme le montre la figure 5, une lunette légère et stable est utilisée pour le tournage de filets sur des pièces minces. Le bloc de serrage est installé sur le centre de la contre-pointe, la tige de support est fixée dans le bloc de serrage et la lunette en bronze est serrée sur la tige de support. L'extrémité de la lunette comporte une encoche en forme de V qui entre en contact avec la pièce en rotation afin de contrebalancer les forces produites par l'outil de coupe pendant le tournage.

1-Pièce de travail

2-Tige de maintien en cuivre

3-Tige de support

4-Bloc de serrage

5. Outil de coupe

6-pointes de queue

Lors de l'installation de ce dispositif, la tige doit être inclinée par rapport au plan horizontal et l'encoche en forme de V de la tige doit être légèrement inclinée dans la direction de l'outil de coupe afin d'équilibrer la force combinée de l'outil de coupe sur la tige.

En raison de la limitation de la longueur de la tige de support, ce dispositif convient au tournage de tiges filetées relativement fines et de faible longueur.

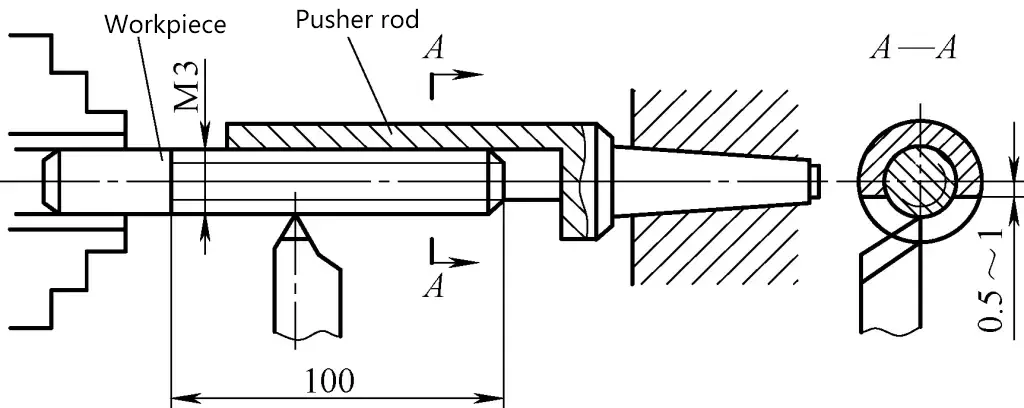

La figure 6 montre l'outil de lunette utilisé pour le tournage d'une tige filetée mince M3 dans les cas où il n'est pas pratique d'utiliser un centre de contre-pointe.

Placez la lunette dans la contre-pointe et réglez correctement le décalage de la contre-pointe pour assurer un bon contact avec la surface de la pièce. L'utilisation d'un tel outil permet de s'assurer que la pièce ne se déforme pas après l'usinage.

Lors de la fabrication de cet outil, il convient d'utiliser de l'acier ductile et de veiller à ce que la surface d'appui de la lunette soit parallèle à l'axe de la broche du tour.

Lors du tournage de longues tiges filetées exigeant une grande précision, l'outil à lunette illustré à la figure 7 peut être utilisé. Lors de l'utilisation d'une lunette, une goupille à ressort est installée sur le côté droit de l'outil de coupe, ce qui garantit efficacement la stabilité de la pièce à usiner et empêche les vibrations pendant la coupe.

1-Pièce de travail

2-Suivre la mâchoire de repos

3 broches

4-Spring

5. Outil de coupe

Lors de l'utilisation de ce dispositif, il faut veiller à ajuster la position relative entre la mâchoire d'appui et la goupille, et s'assurer que le ressort a une certaine force de compression pour garantir la force d'appui de la goupille.

3. Empêcher le mouvement axial de la longue vis du tour d'affecter le pas de filetage de la pièce à usiner

Une déviation excessive du pas de filetage du filet usiné affectera sa vissabilité. Les principales raisons des erreurs de pas de filetage sont les problèmes de précision du tour lui-même et les erreurs opérationnelles, telles qu'un mouvement axial excessif de la longue vis d'entraînement du tour.

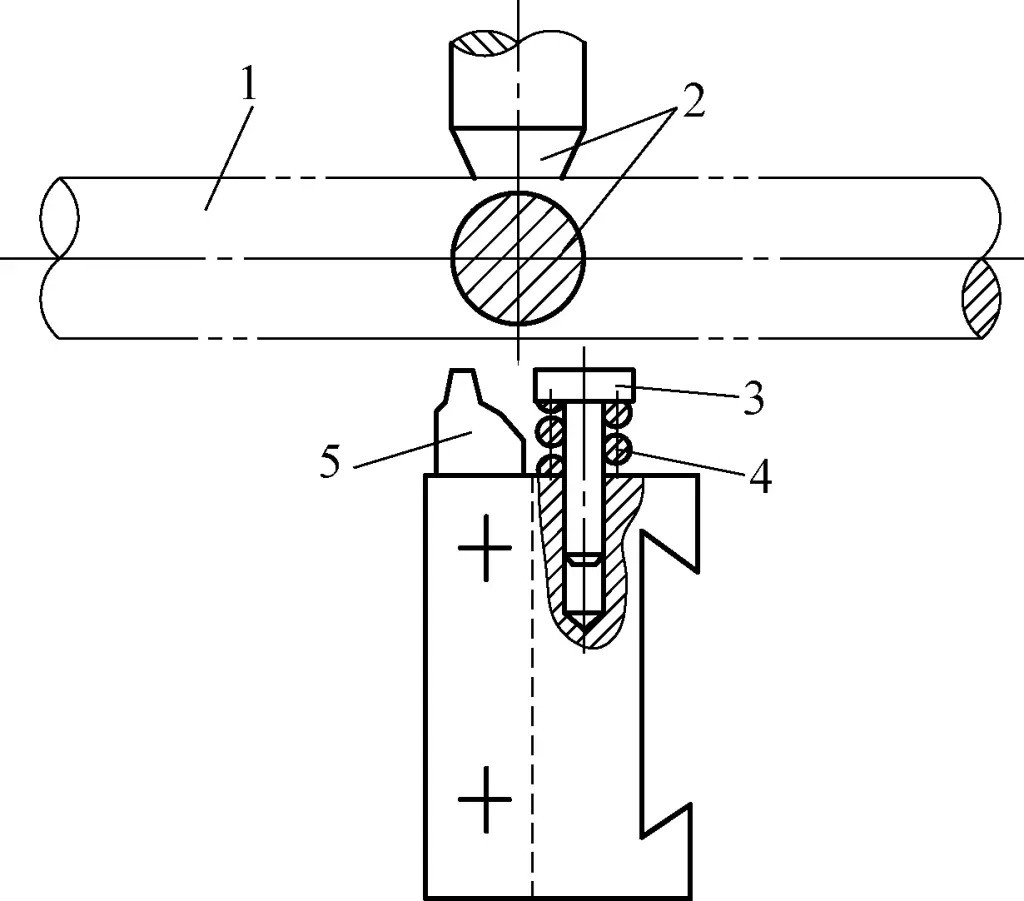

La méthode d'inspection du mouvement axial de la vis d'entraînement est la suivante : Fixez un comparateur à base magnétique sur la surface du banc du tour (figure 8), insérez une bille en acier dans le trou central de la vis d'entraînement, faites tourner la vis d'entraînement et vérifiez en ouvrant et en fermant le demi-écrou dans le tablier au niveau de la section centrale de la vis d'entraînement.

La différence maximale entre les lectures du comparateur est l'erreur de mouvement axial de la longue vis sans fin, avec une tolérance de 0,015 mm. Si elle dépasse cette tolérance, un ajustement minutieux doit être effectué.

Pour les filetages dont les exigences de précision sont moindres, si le pas dépasse la tolérance, pour éviter d'affecter la vissabilité du filet, le diamètre du pas de l'écrou de la pièce peut être tourné légèrement plus grand. Cela créera un certain jeu au niveau du diamètre du pas lors de l'assemblage du filet, ce qui permettra de respecter les exigences en matière de vissabilité.

Ce jeu est généralement appelé jeu de compensation. Cependant, la valeur de compensation du diamètre primitif ne peut pas être augmentée indéfiniment, car cela affecterait la fiabilité de la connexion. Par conséquent, la taille de la valeur de compensation du diamètre primitif doit être limitée. Le fait de limiter la taille de la valeur de compensation du diamètre du pas limite également l'ampleur de l'erreur de pas.

En outre, le mouvement axial de la broche du tour, un jeu inadéquat entre les pignons d'échange, un parallélisme excessif du banc du tour par rapport à l'axe de la pièce, ou une rectitude excessive du banc peuvent tous affecter la précision du pas de la pièce filetée.

4. Améliorer l'efficacité du tournage des filets

L'amélioration de l'efficacité des pièces comporte de nombreux aspects, tels que l'amélioration des méthodes de traitement, l'utilisation d'outils de coupe multiples pour les pièces à filets multiples, l'augmentation des paramètres de coupe, l'utilisation d'outils de coupe avancés, l'utilisation de montages à changement rapide ou l'adoption de méthodes de serrage rapide, la réduction des temps morts pendant les opérations, la réduction du temps de mesure et l'aménagement rationnel de l'espace de travail. Quelques exemples de méthodes de traitement spécifiques sont présentés ci-dessous à titre d'illustration.

(1) Méthode de déchargement des pièces filetées à queue conique

Lors du tournage de pièces filetées à queue conique, pour faciliter l'installation de la pièce et améliorer l'efficacité, la pièce est généralement insérée dans le trou conique correspondant pour être traitée. Toutefois, si la méthode de déchargement n'est pas appropriée, cela peut entraîner une perte de temps.

La figure 9 montre un outil de serrage pour pièces filetées à queue conique, qui permet de décharger rapidement la pièce. Le corps de l'outil 1 comporte une partie filetée externe sur laquelle est vissé un écrou moleté 2. L'écrou moleté comporte 4 trous pour la rotation.

1-Corps de l'appareil

2 Ecrou moleté

3-Pièce filetée à queue conique

4-Plaque d'éjection

5, 7 slots

6- Trou conique

8-Petite goupille

Une fente transversale 5 se trouve derrière le trou conique 6, avec une plaque d'éjection 4 installée dans la fente 5. La plaque d'éjection est munie d'une petite goupille 8 qui se déplace dans la fente 7 pour maintenir la plaque d'éjection dans la fente 5. Lorsque la pièce filetée à queue conique 3 est terminée, le fait de tourner l'écrou moleté 2 vers l'extérieur fait sortir la plaque d'éjection 4 de la pièce filetée à queue conique 3.

(2) Adoption d'une méthode de tournage à grande vitesse

Le tournage de filets à grande vitesse présente des avantages tels qu'une faible rugosité de la surface coupée et une grande efficacité. Toutefois, l'augmentation de la température de coupe peut entraîner une "déformation par expansion" des crêtes du filet. Par conséquent, le diamètre extérieur des filets externes doit être tourné jusqu'à la taille limite minimale, et le diamètre du trou des filets internes doit être tourné jusqu'à la taille limite maximale.

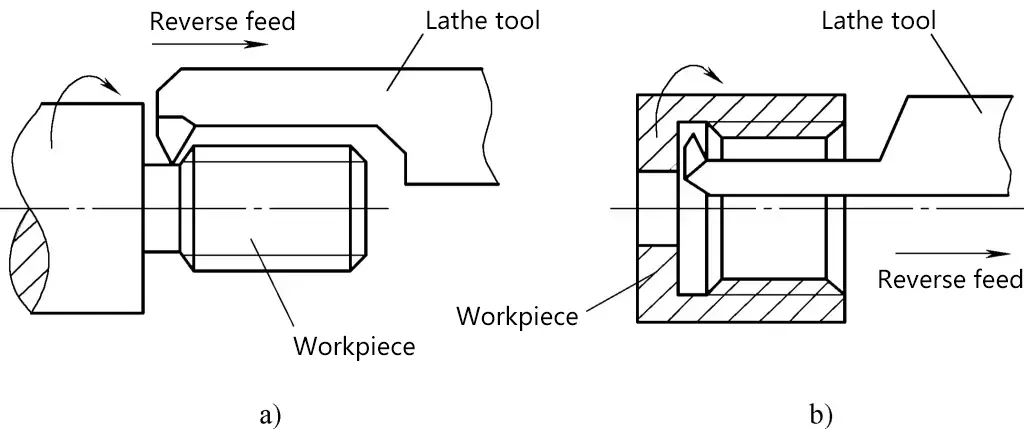

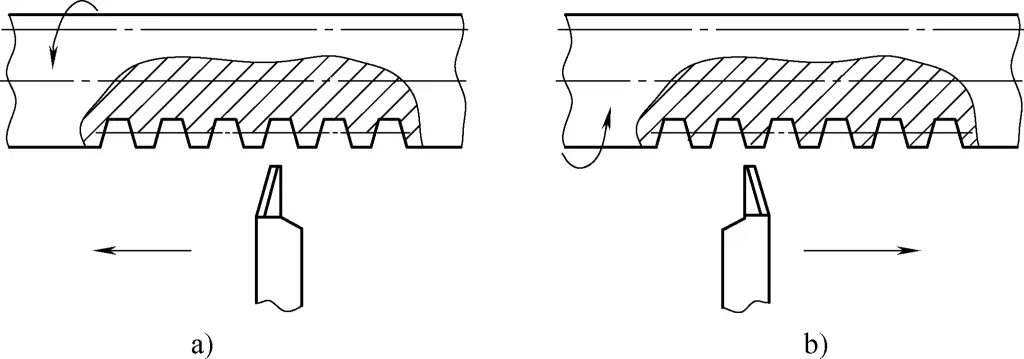

(3) Méthode d'avance inversée dans le tournage de filets à grande vitesse

Lors du tournage de filets à grande vitesse, la vitesse de rotation de la broche est très élevée (son vitesse de coupe est 6 fois supérieure, voire plus, à celle des outils de coupe en acier rapide), et la vitesse d'avance est également très rapide (il ne faut généralement que 3 à 5 passes d'avance pour terminer le filet). En particulier lors du tournage de filets à grand pas et de filets intérieurs, des accidents se produisent souvent en raison de l'incapacité à rétracter l'outil à temps. Dans de tels cas, la méthode d'avance inversée peut être adoptée.

La figure 10a montre la situation du tournage à grande vitesse de filets extérieurs à l'aide de la méthode de l'avance inversée. Un outil de coupe similaire à celui utilisé pour le tournage de filets intérieurs est monté sur le porte-outil, la pointe de l'outil étant positionnée au niveau de la rainure de retrait de la pièce à usiner. Après avoir ajusté la quantité d'engagement arrière, la broche du tour tourne en sens inverse et avance de gauche à droite à grande vitesse pour couper le filet.

a) Tournage en marche arrière de filets extérieurs

b) Tournage à l'envers de filets intérieurs

De cette manière, l'outil de coupe ne peut pas se rétracter. La figure 10b montre l'outil de filetage intérieur rectifié en marche arrière. Après avoir ajusté la quantité d'engagement arrière, la pièce tourne en sens inverse et le filet est coupé en avançant de gauche à droite.

(4) Utilisation de dispositifs non-stop

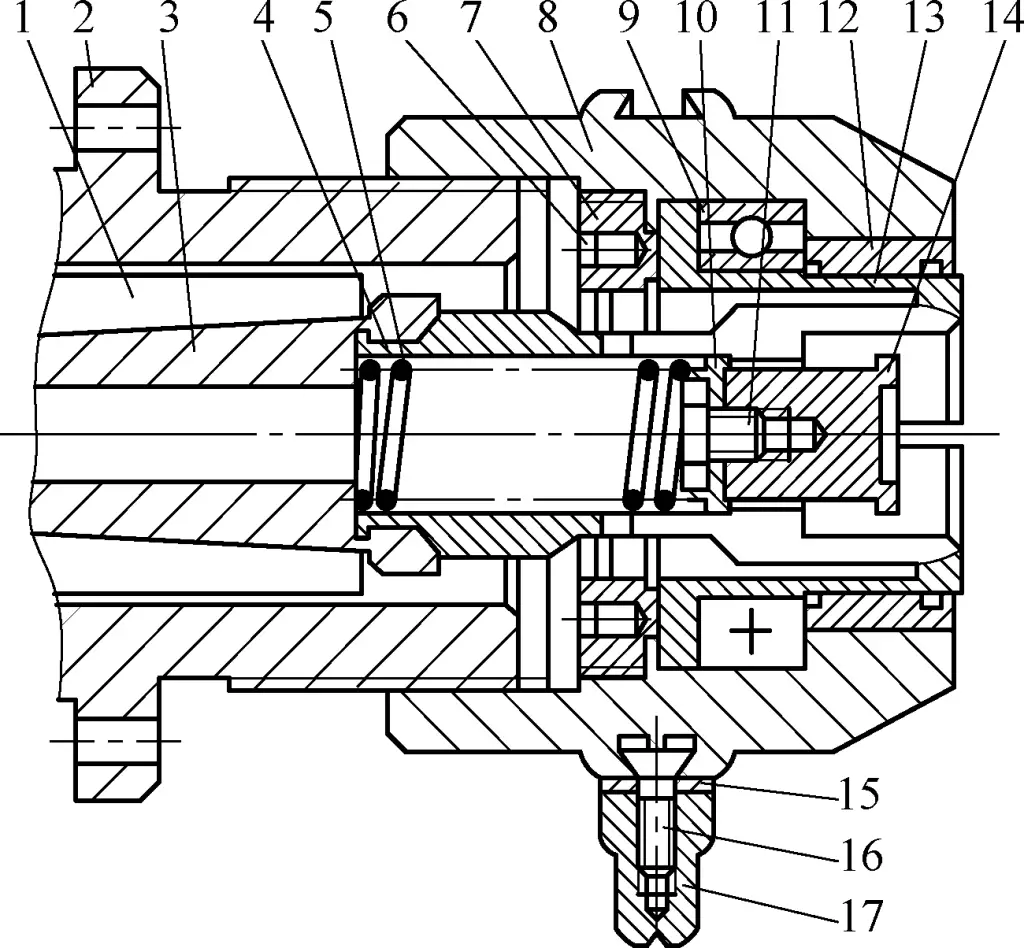

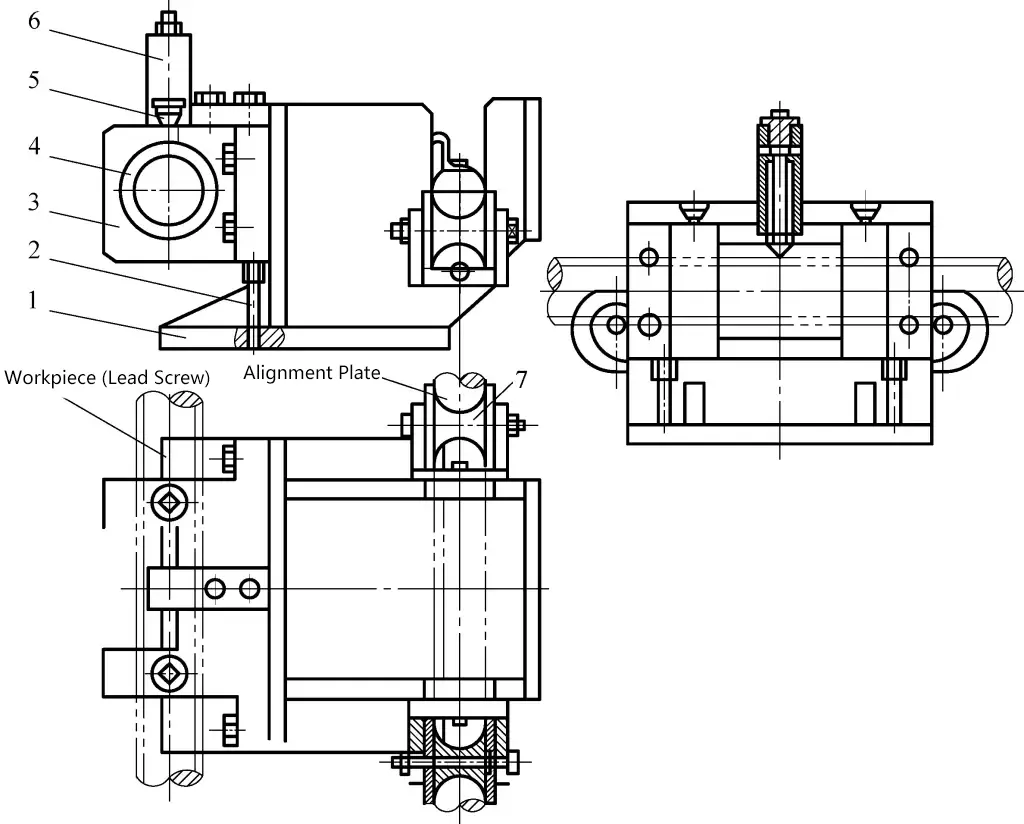

La figure 11 montre une pièce d'écrou rond. Pour la production d'une seule pièce, elle peut être serrée dans un mandrin à centrage automatique pour être traitée. Pour une production de masse, afin d'améliorer l'efficacité, il est possible d'utiliser un dispositif de fixation non-stop, comme le montre la figure 12.

1-broche

2-Bride

3-Arbre à ressort

4-Pince de serrage à ressort

5-Printemps

6, 11, 16 - Vis

7-Disque de verrouillage

8-Manchette extérieure

9-Palier

10, 15-laveurs

12-Bague en cuivre

13-Manchon de serrage

Noyau de 14 flocons

17 poignées

La bride 2 est fixée à la bride de la boîte de la broche du tour, et la pince à ressort 4 et l'arbre à ressort 3 sont reliés à la broche du tour 1 dans l'ordre et tournent avec la broche 1. Le manchon extérieur 8 est relié à la bride 2 par des filets et ne tourne pas avec la broche 1.

Pendant le traitement, placer l'écrou rond dans le trou de la pince de serrage à ressort rotatif 4, tourner la poignée 17 dans le sens inverse des aiguilles d'une montre pour faire tourner le manchon extérieur 8 et le déplacer vers la gauche le long de l'axe, entraînant le manchon de poussée 13 à se déplacer vers la gauche de manière synchronisée, serrant ainsi la pièce à usiner.

Une fois le traitement terminé, la broche du tour tournant toujours, on tourne la poignée 17 dans le sens des aiguilles d'une montre pour faire tourner le manchon extérieur 8 et le déplacer vers la droite, le manchon de poussée 13 se déplaçant vers la droite de manière synchronisée. À ce moment-là, la pince de serrage 4 se desserre et, sous l'action du ressort 5, pousse le noyau de la pince de serrage 14, ce qui entraîne la chute automatique de la pièce à usiner. Ensuite, sans arrêter la machine, on installe la pièce suivante pour continuer le traitement.

Étant donné que cette fixation fonctionne sans arrêter la machine, il est possible d'utiliser un outil auxiliaire tel que celui illustré à la figure 13 pour éviter que la pièce ne coupe les doigts de l'opérateur lors de l'installation. Vissez l'outil à écrou rond sur l'arbre court et tenez la poignée pour placer la pièce dans le dispositif.

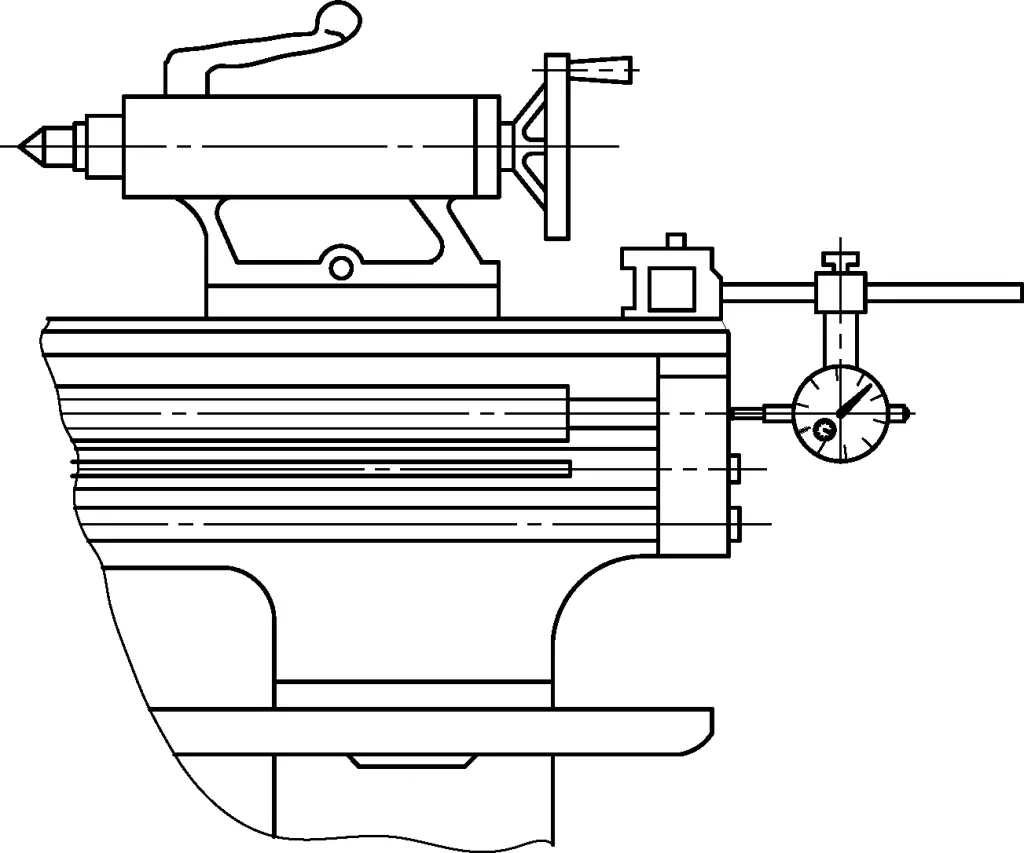

(5) Tournage à double outil de filets à double départ

Pour traiter les filets à double départ, on commence généralement par tourner un filet, puis on divise la ligne et on tourne l'autre filet. L'utilisation d'un porte-outil à double outil permet d'améliorer la productivité.

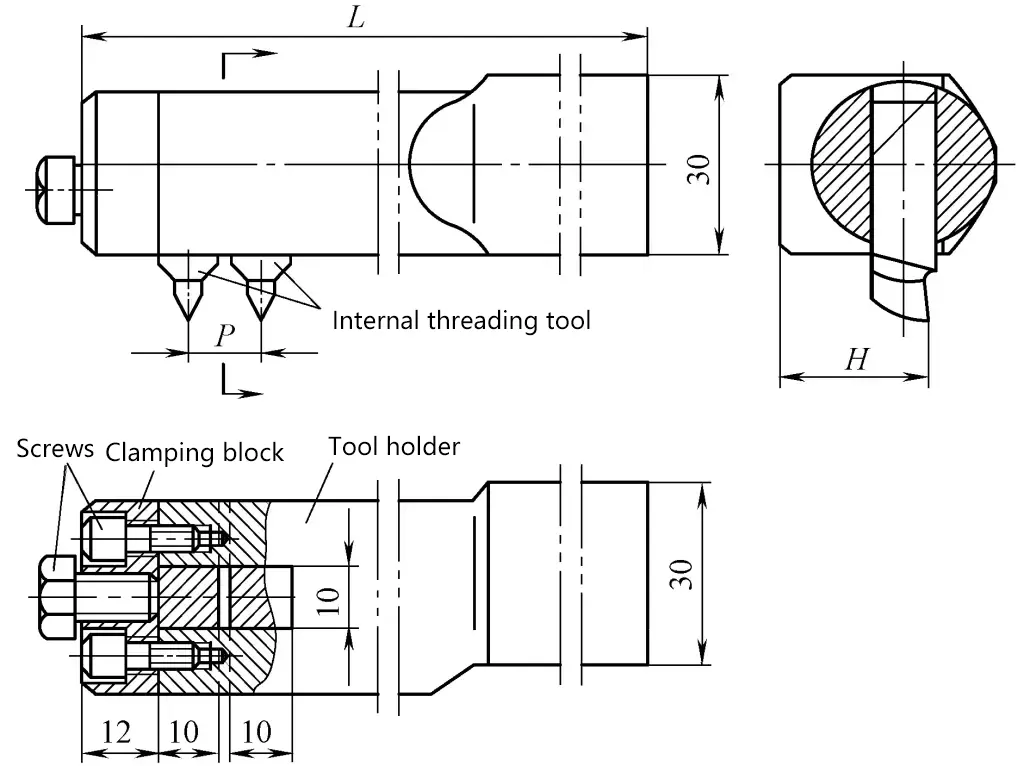

La figure 14 montre la structure d'un porte-outil pour le tournage de filets intérieurs à double départ. Deux outils de filetage sont montés sur le porte-outil, tous deux en acier rapide de 10 mm × 10 mm, les deux outils formant un seul pas. La longueur L de la queue de l'outil est déterminée en fonction de différentes longueurs de pièces, et la queue doit avoir une rigidité suffisante pour répondre aux exigences d'utilisation générale.

L'extrémité gauche de la tige de l'outil est elliptique pour faciliter l'évacuation des copeaux. Pour faciliter la fabrication, les outils de coupe sont installés dans des fentes ouvertes et fixés par des vis. Lors de l'affûtage des outils de coupe, un gabarit doit être utilisé pour le réglage de l'outil, et de fines cales en cuivre peuvent être utilisées entre les deux outils pour garantir le pas.

Pour assurer la cohérence des faces avant des deux outils de coupe, après l'assemblage, les faces avant sont rectifiées en une seule fois sur une meuleuse d'outils. Les angles de géométrie de l'outil sont sélectionnés selon les paramètres conventionnels.

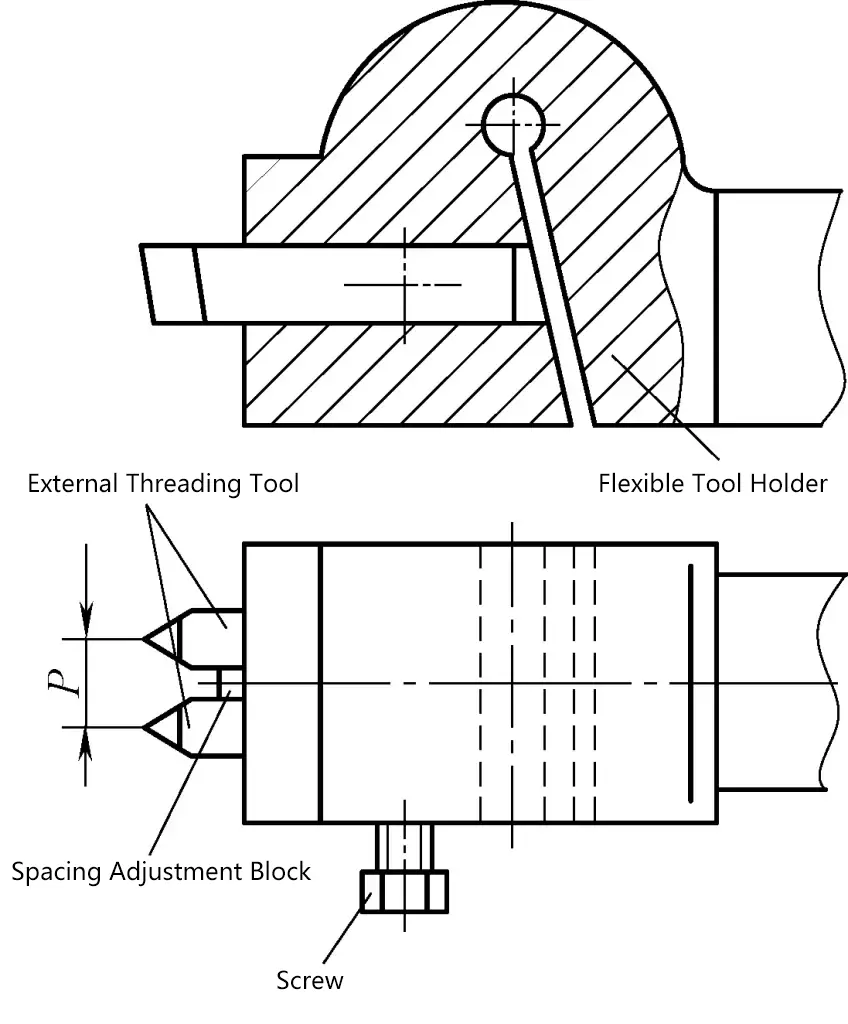

La figure 15 montre la structure d'un porte-outil double pour le tournage de filets extérieurs à double départ, qui fonctionne sur le même principe que le porte-outil double pour filets intérieurs.

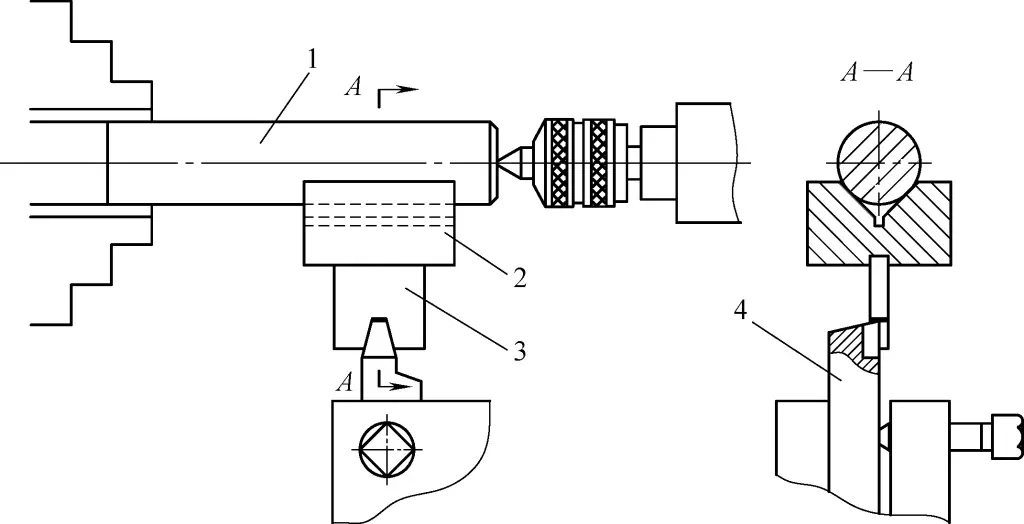

5. Utilisation d'un dispositif de rétraction automatique de l'outil pour le tournage de filets

Dans le tournage de filets à grande vitesse, en raison de l'avance longitudinale rapide, si l'outil de coupe ne peut pas être rétracté à temps lorsqu'il atteint la fin du filet, il risque d'endommager l'outil ou la pièce à usiner.

Il existe différentes formes de dispositifs de retrait automatique de l'outil pour le tournage de filets. La figure 16 montre une structure relativement simple. Elle fait pivoter le porte-outil de 29° et y fixe une plaque plate 3. Un axe 6 est fixé sur le plateau 3, avec une bielle 7 comportant une poignée de réglage 5 pivotant sur l'axe 6. L'extrémité intérieure est pivotée sur l'axe 4 de la longue tige 2, et une autre bielle 9 est également pivotée sur l'axe 4. Le porte-outil 11 est pivoté sur le boulon 13 du montant de l'outil.

Bloc 1-Stop

2-Tige longue

3-Plaque plate

4, 6 broches

5 poignées

7, 9-Tiges de connexion

8 - Vis de réglage initial

10-Printemps

11-Porte-outils

12-Pièce de travail

13-Boulon de fixation de l'outil

14-Bague de contact

Lors du filetage, lorsque l'outil arrive en bout de course, la bague de contact 14 fixée sur la longue tige 2 touche le bloc de butée 1 fixé sur le banc. La longue tige 2 tire sur la goupille 4, ce qui entraîne la rétraction progressive de la bielle 9. Le porte-outil 11, tiré par le ressort 10, s'éloigne également progressivement de la pièce 12. Lors de la première utilisation de ce dispositif, il convient de le régler à l'aide de la vis de réglage initial 8.

II. Filet trapézoïdal

1. Outil de coupe pour filets trapézoïdaux

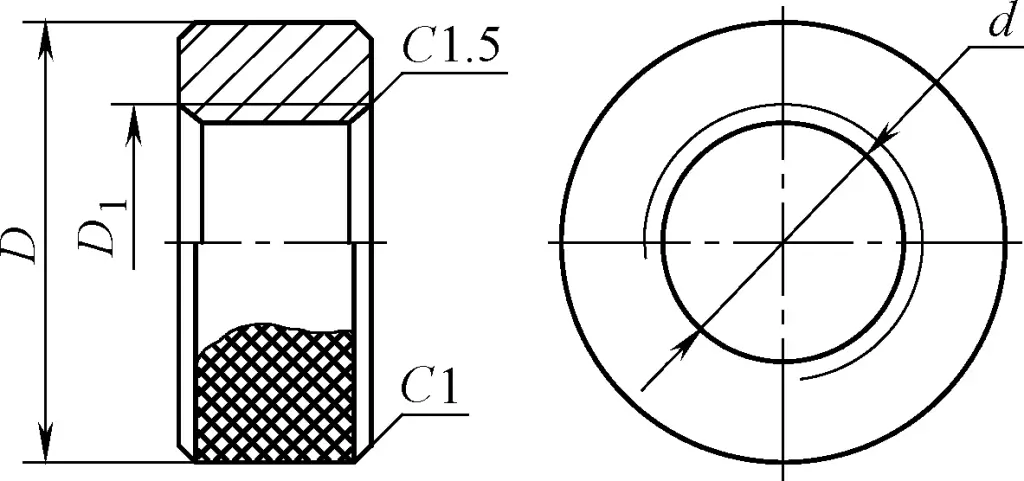

(1) Dimension de la largeur de l'arête supérieure de l'outil de coupe pour filets trapézoïdaux

La dimension de la largeur B de l'arête supérieure de l'outil de filetage trapézoïdal (figure 17) doit être déterminée en fonction de la taille du fond de la rainure du filet. Selon les normes GB/T5796.1-2005 et GB/T 5796.3-2005, la dimension de la largeur de l'arête supérieure de l'outil peut être calculée à l'aide de la formule suivante

B=0.366P-0.536a₀

Où

P - Pas du filet trapézoïdal (mm).

a c - Jeu de la crête du filet trapézoïdal (mm), lorsque P=2~5mm, a c =0,25mm ; lorsque P=6~12mm, a c =0,5mm ; lorsque P=4~44mm, a c =1mm.

(2) Relation entre l'angle de travail de l'outil de filetage et l'angle d'attaque du filet

Lors de la coupe de filets ordinaires, les angles de dépouille des deux côtés de l'outil de coupe affectent la coupe des filets en raison de l'incohérence des angles de dépouille des filets sur différentes pièces.

Lors de la coupe de filets trapézoïdaux, ce phénomène devient plus évident en raison de l'augmentation de l'angle d'attaque du filet. L'angle d'avance du filet τ modifie l'angle de dépouille réel pendant la coupe. Sur l'arête de coupe gauche, l'angle de dépouille réel est réduit de τ en raison de l'angle d'avance du filet τ ; tandis que sur l'arête de coupe droite, il est augmenté de τ.

Pour cette raison, lorsque l'on coupe des filets à droite et que l'on détermine l'angle de dépouille de l'outil de coupe pour filets trapézoïdaux, l'angle de dépouille sur l'arête de coupe gauche doit être augmenté de τ. Comme l'angle de dépouille des outils de coupe pour filets trapézoïdaux est généralement de 3°~5°, il devient (3°~5°)+τ, comme illustré à la figure 18.

L'angle de dépouille sur l'arête de coupe droite doit être réduit de τ, devenant (3°~5°)-τ, ce qui garantit des angles de dépouille égaux des deux côtés pendant la coupe réelle. Pour les filets à gauche, c'est l'inverse qui s'applique.

Dans l'usinage réel, pour améliorer l'impact de l'angle d'attaque du filet sur l'angle de travail de l'outil, la position relative de l'outil et de la pièce à usiner peut être ajustée de manière appropriée.

En utilisant un porte-outil rotatif, tourner l'outil en fonction de l'angle de dépouille du filet de la pièce et installer l'outil normalement (figure 19), ou pendant le meulage, augmenter l'angle de dépouille du côté gauche et diminuer l'angle de dépouille du côté droit. En outre, augmenter l'angle de coupe positif radial γ o de manière appropriée dans la section transversale en profondeur (l'angle d'inclinaison positif radial γ o est illustré à la figure 18, et augmente généralement de 5°~15° en fonction du matériau usiné).

(3) Angle de formation du filet de l'outil de filetage trapézoïdal et sa correction

Pour les outils de filetage avec un angle de coupe radial, comme les deux arêtes de coupe ne passent pas par la ligne centrale de la pièce à fileter trapézoïdale, la forme du filet dans la section axiale du filet coupé n'est pas une ligne droite mais une courbe. Cette erreur affecte de manière significative l'angle de formation du filet, en particulier pour les outils de filetage avec des angles de coupe radiaux importants.

Par conséquent, l'angle de forme du filet de l'outil de coupe doit être corrigé pendant la coupe. La valeur de correction de l'angle de forme de l'outil de filetage est indiquée dans le tableau 1.

Tableau 1 Valeurs de correction pour l'angle de forme de l'outil de coupe du filet trapézoïdal

| Angle de forme du filet trapézoïdal α | Angle de coupe radial de l'outil γo | Angle de forme du filet de l'outil α1 |

| 30° | 5° | 29°54′ |

| 10° | 29°38′ | |

| 15° | 29°9′ |

2. Structure trapézoïdale du porte-outil de filetage

Les structures de porte-outils présentées dans les figures 1b et 1c conviennent également à la coupe de filets trapézoïdaux externes. Pour les filets trapézoïdaux internes, se référer à la forme d'outil présentée à la figure 17. Lors de la coupe de filets trapézoïdaux internes longs et minces, la structure du porte-outil est illustrée à la figure 20, ce qui résout le problème de la faible rigidité due à la minceur et à la longueur du porte-outil.

1-Mâchoire de serrage

2 Arbre traversant

Corps à 3 outils

4 vis

5- Trou de fixation de l'outil

6-Plaque de pression

7-Bague en cuivre

8-Manchon de transition

Dans la figure 20, la douille de transition et la douille en cuivre sont installées dans le trou conique de la broche du tour. L'arbre traversant est inséré dans la douille en cuivre à travers le trou de la pièce, son extrémité droite étant reliée au porte-outil par un joint en queue d'aronde (l'angle de la queue d'aronde doit être de 75°~80°). Une rainure d'huile en spirale est creusée sur l'arbre traversant pour assurer la lubrification entre celui-ci et la douille en cuivre, réduisant ainsi la résistance au frottement lorsque l'arbre traversant se déplace axialement.

Pendant l'usinage, la pièce à usiner est serrée par les mâchoires d'un mandrin à centrage automatique. L'outil de coupe est installé dans le trou carré du corps de l'outil, serré par des vis et bloqué par une plaque de pression. Il faut veiller à régler la hauteur de la pointe de l'outil pour l'aligner sur le centre de la broche du tour.

Pendant la coupe, ni le corps de l'outil ni l'arbre traversant ne tournent. L'assemblage en queue d'aronde permet au porte-outil d'avancer à la fois axialement et radialement. L'arbre traversant, soutenu par la douille en cuivre, améliore considérablement la rigidité du porte-outil, évitant les vibrations et le broutage, et garantissant ainsi la qualité de la coupe.

3. Exemple de découpe d'une pièce à filets trapézoïdaux

La pièce à usiner est une vis à filetage trapézoïdal de 2000 mm de long, en acier au carbone de qualité 45. La rectitude requise ne doit pas dépasser 0,03 mm sur 500 mm. L'erreur de pas cumulée sur toute la longueur de la vis-mère ne doit pas dépasser 0,06 mm, et la valeur Ra de la rugosité de la surface du filet doit atteindre 3,2μm.

Le processus d'usinage est le suivant :

(1) Tout d'abord, procéder à un usinage grossier général pour éliminer la calamine de la surface extérieure.

Normaliser pour éliminer les contraintes internes (si les conditions le permettent, la vis-mère peut être chauffée verticalement dans le four).

(2) Semi-finition et finition du diamètre principal de la vis d'entraînement.

(3) Couper grossièrement le fil.

Laissez une marge de 0,15~0,25 mm pour la semi-finition du petit diamètre du fil et une marge de 0,3~0,4 mm pour la semi-finition des deux côtés du fil.

Lors de la coupe de filets à grande vitesse, pour éviter la déformation de l'extrusion du métal et l'endommagement des mâchoires d'appui du suiveur, une rainure peut d'abord être coupée à faible vitesse à l'aide d'un outil de coupe en acier à grande vitesse. La largeur de la rainure peut être inférieure de 0,1 mm à la largeur du filet, avec une profondeur d'environ 0,5 mm, et une rainure de rétraction de l'outil doit être creusée à l'extrémité gauche.

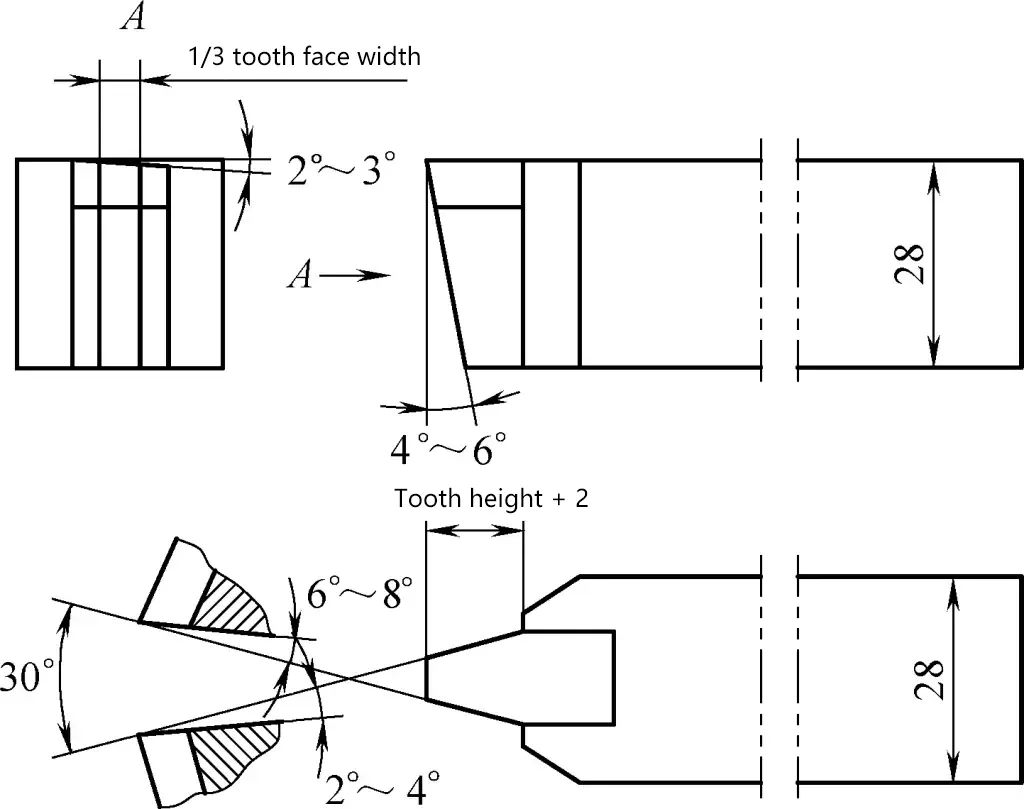

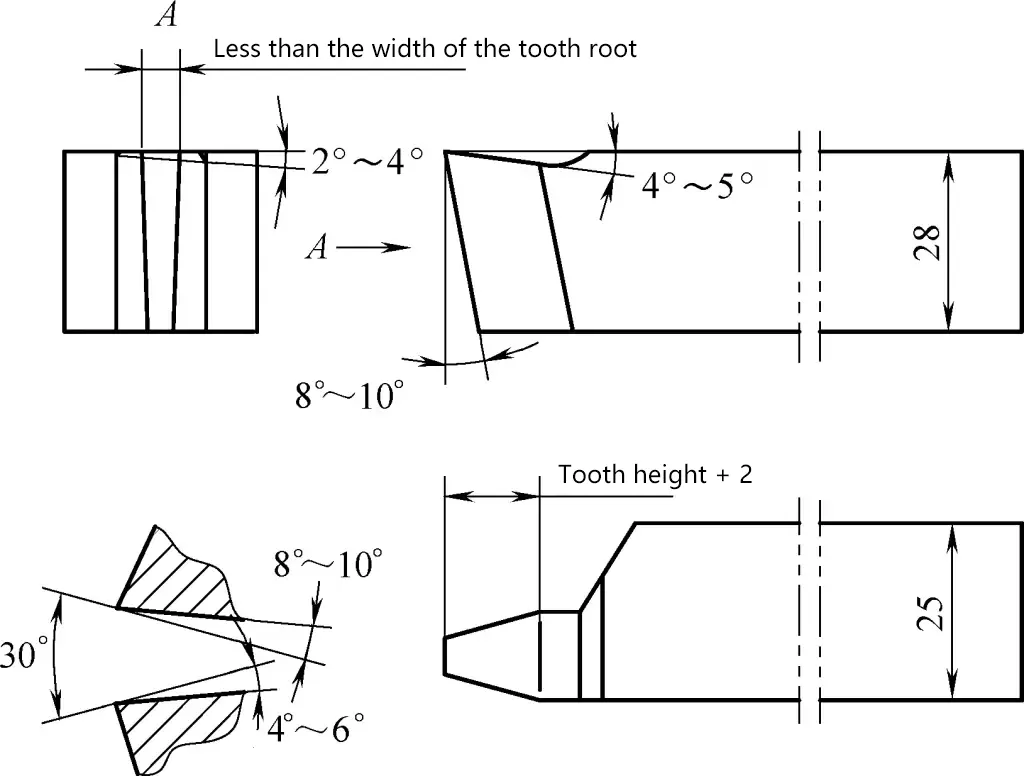

L'outil de coupe utilisé pour l'ébauche des filets trapézoïdaux est illustré à la figure 21. La plaquette est en carbure YT15. Les faces avant et arrière de l'outil doivent être polies à l'aide d'une meule.

Paramètres de coupe : Pour les pas inférieurs à 6 mm, la vitesse de la broche est de 600 tr/min. Pour les pas plus petits, une avance radiale directe est utilisée (figure 22a), en utilisant des outils de coupe de filets avec différentes largeurs de pointe pour la coupe d'ébauche et de finition, comme le montre la figure 22b. Pour les pas supérieurs à 6 mm, la vitesse de la broche est de n=350r/min, avec une profondeur de coupe arrière ap =0,2~0,4mm.

a) Alimentation radiale directe

b) Coupe avec des outils de différentes largeurs

(4) Coupe semi-finie du fil.

Laissez une marge de 0,1 mm pour finir de couper le petit diamètre du fil, et une marge de 0,15~0,2 mm pour finir de couper les deux côtés du fil.

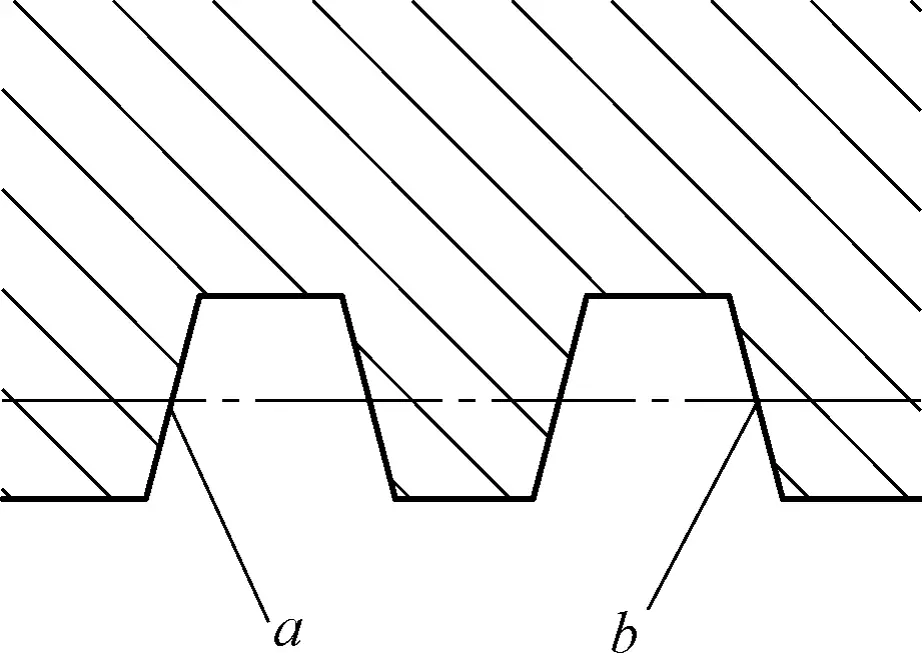

Il faut d'abord effectuer une semi-finition du fond du filet, puis une semi-finition de la face a à l'opposé de la direction de l'avance, comme le montre la figure 23. En effet, la face a est plus difficile à couper que la face b (pour les filetages à droite), et elle génère des forces de coupe sur le côté où le demi-écrou du tour a du jeu, ce qui provoque facilement des vibrations et affecte la rugosité de la surface du filet. L'outil de coupe illustré à la figure 21 peut toujours être utilisé pour la coupe semi-finie.

(5) Vérifier la rectitude de la vis-mère.

Si la rectitude de la vis d'entraînement dépasse la tolérance, des ajustements doivent être effectués.

(6) Finir de couper le fil.

Il faut d'abord terminer la coupe du petit diamètre du filet, puis usiner la face a. Ensuite, vérifiez l'angle du filet à l'aide d'une jauge de profondeur de dent plus petite que la profondeur de la dent. Enfin, usiner la face b et vérifier à l'aide d'une jauge de produit fini ou d'un outil de mesure spécialisé.

Pour la finition du filetage, utilisez un outil de filetage trapézoïdal en acier rapide, comme illustré à la Figure 24. Avant la coupe, polissez les faces avant et arrière à l'aide d'une pierre à rectifier pour obtenir une valeur de rugosité de surface Ra inférieure à 0,4μm. Les paramètres de coupe sélectionnés sont les suivants : vitesse de la broche n=20~30r/min ; vitesse d'avance pour la finition des deux faces f=0,05mm/r.

Faites attention aux points suivants pendant le fonctionnement :

1) Utiliser un repose-pièce à trois mors et ajouter des manchons en cuivre entre les mors du repose-pièce et la pièce à usiner afin d'obtenir de bons résultats d'usinage, comme le montre la figure 25. La largeur des mâchoires du repose-pièce devrait idéalement être de 30~35 mm, de préférence en fonte.

2) Lors de la coupe de vis de différents diamètres, le décalage entre le rayon d'arc des mâchoires de l'appui-suiveur et le rayon de la pièce à usiner entraîne souvent un contact en un ou deux points, comme le montre la figure 26, ce qui affecte la qualité de l'usinage.

Dans ce cas, après l'ébauche, appuyez doucement les mâchoires de l'appui-suiveur contre la surface de la pièce et parcourez une certaine distance à une vitesse supérieure à 600r/min. Utiliser une tige de meulage du même diamètre que la pièce pour meuler l'arc des mâchoires, afin de garantir une bonne surface de contact et d'améliorer la qualité de l'usinage.

a) Contact à point unique

b) Contact à double point

3) Pendant la coupe, utilisez de l'eau savonneuse ou une émulsion pour assurer un refroidissement suffisant et comme lubrifiant entre les mâchoires de l'appui-suiveur et la pièce à usiner.

4) Pour les vis de moins de 1000 mm de long, utiliser un centre avant et une plaque d'entraînement pour le serrage ; pour les vis de plus de 1000 mm de long, utiliser généralement une méthode de serrage et de centrage pour l'installation.

5) Utilisez un centre rotatif de haute précision au niveau de la contre-pointe. Vérifiez et ajustez régulièrement le serrage du centre pendant l'opération. N'appliquez pas de force excessive pour éviter la flexion et la déformation de la vis d'entraînement.

Avant de tourner des filets trapézoïdaux sur une pièce de vis-mère relativement longue et mince, il convient de procéder à un traitement de détente. Ce processus de détensionnement est crucial car il détermine si la pièce se déformera ou non.

En raison de la longueur de la vis-mère en cours d'usinage, il faut souvent plusieurs jours de travail pour l'achever. C'est pourquoi, pendant le processus d'usinage, il faut veiller à ne pas arrêter la machine pendant de longues périodes, faute de quoi la pièce s'affaisse et se plie sous son propre poids. Au cours du processus d'usinage, si l'on néglige un détail, il est difficile de répondre aux exigences techniques.

4. Contrôle de la qualité dans le tournage de filets trapézoïdaux

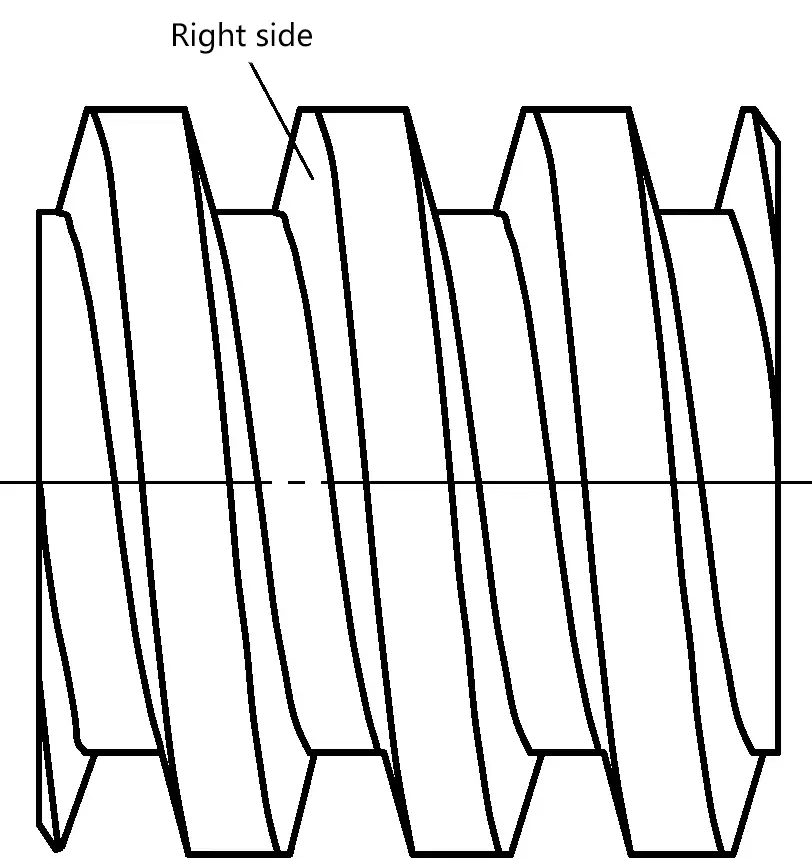

(1) Résoudre le problème des ondulations de surface sur les fils

Lors du tournage de filets trapézoïdaux avec un pas plus grand, le côté gauche est souvent plus lisse, tandis que le côté droit (figure 27) présente des ondulations plus ou moins importantes. Cela affecte non seulement la précision du filet, mais réduit également sa durée de vie.

La formation d'ondulations sur la surface du filetage est due à une mauvaise rigidité de la pièce ou du tour, au broutage ou au glissement pendant la coupe, et à une mauvaise précision de rectification de l'outil de coupe. En outre, un facteur important est la force d'avance sur l'outil de coupe pendant le contact axial entre la vis mère du tour et la transmission de l'écrou. Lors de l'usinage de filets à droite, la longue vis-mère tourne pour entraîner l'écrou, déplaçant ainsi la selle vers la broche.

À ce moment-là, le jeu axial droit entre la longue vis-mère et l'écrou est éliminé, de sorte que la force d'avance ne peut pas être réglée avec précision lors de la rotation du côté droit du filetage. Par conséquent, une force d'avance globale est générée entre l'outil de coupe, la broche et le côté droit du filet, ce qui provoque une vibration forcée.

Pour éliminer l'influence de ces facteurs, une méthode de coupe unilatérale peut être adoptée lors de la finition de filets extérieurs trapézoïdaux avec des pas plus importants. Utilisez la rotation avant et l'avance avant du tour pour couper le côté gauche du filet, comme le montre la figure 28a ; utilisez la rotation inverse et l'avance inverse du tour (avec l'outil de filetage installé à l'envers) pour couper le côté droit du filet, comme le montre la figure 28b. Cela permet d'éliminer les ondulations sur le côté droit du fil.

a) Couper le côté gauche du fil

b) Couper le côté droit du fil

Lors de l'usinage de filets intérieurs, si les deux méthodes de réglage d'outils ci-dessus sont toujours utilisées, l'opération devient très difficile. Dans ce cas, l'outil de coupe pour filets intérieurs illustré à la figure 29 peut être adopté.

Lors de la coupe du côté droit du filet intérieur, la force d'avance générée par la coupe fait que la tige de l'outil comprime le ressort et se déplace axialement sur le corps principal. Cela permet non seulement de réduire la valeur de la rugosité de surface du filet, mais aussi de garantir plus facilement l'angle et la précision dimensionnelle du filet.

Lorsque l'on utilise l'outil de coupe illustré à la figure 29, la vitesse de coupe peut être choisie comme v₀ = 1,5-6m/min ; pour la finition, la quantité de recul a₁ = 0,2mm, et pour l'usinage d'ébauche, a₂ > 0,2mm. Avant de procéder à la coupe, il convient d'effectuer rigoureusement le réglage et l'alignement de l'outil. Si les conditions le permettent, un microscope de réglage d'outil peut être utilisé pour affûter et installer l'outil de coupe.

1-Vis de fixation

2-Tête d'outil

Tige à 3 outils

4-Corps principal

5-Printemps

6 bouchon à vis

7-Vis de positionnement

(2) Résolution du problème du dépassement de la tolérance d'un seul pas dans les pièces à filets trapézoïdaux

Pour les pièces à vis longues plus précises, les exigences en matière de tolérance du pas unique sont également très strictes. Par exemple, une vis d'entraînement avec un filet trapézoïdal de 5100 mm de long et un diamètre extérieur de 80 mm ; erreur de pas : la tolérance de pas unique est de ±0,012 mm, l'erreur cumulée sur 300 mm ne doit pas dépasser 0,035 mm, et l'erreur cumulée sur toute la longueur de la vis d'entraînement ne doit pas dépasser 0,08 mm.

En raison de la longueur de la pièce, le point médian de la vis mère s'affaisse de 20 à 30 mm après le serrage. Pour éliminer les déformations et réduire les vibrations pendant la coupe, un support central fixe et un support suiveur sont installés sur le lit. L'appui central fixe interfère avec le passage de la selle pendant l'usinage, c'est pourquoi la méthode consistant à usiner d'abord la moitié de la vis-mère, puis à la retourner pour usiner l'autre moitié, est adoptée.

Les vis d'entraînement usinées selon cette méthode sont moins précises, avec des erreurs de pas individuelles comprises entre 0,015 et 0,025 mm, certaines pouvant atteindre 0,03 mm (les filets non conformes sont répartis de manière irrégulière sur toute la longueur de la vis d'entraînement). En particulier au point de jonction où la pièce est retournée, l'erreur de pas simple peut atteindre 0,08 mm, dépassant de 5 fois la valeur spécifiée.

Pour résoudre le problème du dépassement de la tolérance d'un seul pas, les mesures suivantes peuvent être prises :

1) Le dépassement de la tolérance du pas unique au point de jonction est principalement dû au retournement de la pièce et à la jonction de la coupe. La solution la plus fondamentale consiste à éviter la jonction de la coupe. Dans ce cas, le support de centre fixe peut être remplacé par un support de centre mobile, dont la structure est illustrée à la figure 30.

1-Corps de support

2-Tige de support

3-Bague remplaçable

4, 11-Vis

5-Bague en caoutchouc

6 poignées

Arbre à 7 broches

8-Spring

9-Goupille de positionnement du ressort

10-Petit arbre

La surface inférieure du corps de support 1 correspond au rail de guidage du tour, et la tige de support 2 est placée dans le corps de support. La tige de support est soulevée par la poignée 6 et positionnée par la goupille de positionnement à ressort 9. Lorsqu'elle n'est pas utilisée, il suffit de retirer manuellement la goupille de positionnement du ressort pour que la tige de support s'abaisse automatiquement sous l'effet de son propre poids. Il existe deux supports de ce type, placés sur les surfaces gauche et droite du rail de guidage de la selle.

Au début de l'usinage, le support gauche soutient la partie avant-milieu de la vis-mère, tandis que le support droit est poussé vers la contre-pointe et temporairement inutilisé. Pendant l'usinage, lorsque l'outil de coupe s'approche du support gauche, il faut d'abord déplacer le support droit vers le milieu et le relever, tout en retirant le support gauche.

Pour répondre aux exigences de rigidité lors de la coupe, le support suiveur d'origine peut être remplacé par un support suiveur à double oreille, comme le montre la figure 31. Ce type de support a un bon centrage, peut supporter des forces importantes, est stable et fiable, et peut achever la coupe de la vis-mère sur toute sa longueur avec un seul serrage. L'adoption de ces mesures permet d'éliminer les erreurs de pas causées par les coupes d'assemblage.

1-Corps du porte-outil

2-Vis de support

Cadre de support à vis à 3 pattes

4-Manchon de positionnement remplaçable

Coupe à 5 huiles

6-Mâchoire supérieure

7-Molette de support de la plaque d'alignement

2) Pour résoudre le problème du dépassement de la tolérance du pas unique, il est très important de contrôler le demi-angle du profil de la dent du filet. L'installation correcte de l'outil de coupe et le réglage adéquat de l'outil sont des étapes cruciales qui ne peuvent être ignorées dans le processus de résolution du dépassement de la tolérance du pas unique.

La figure 32 montre la situation de réglage de l'outil à l'aide d'une plaque de réglage de l'outil de type bloc en V. Elle utilise la surface en forme de V comme surface de référence. Elle utilise la surface en forme de V comme surface de référence, en l'étendant sur la pièce à usiner et en plaçant avec précision la pointe de l'outil de filetage dans la rainure du gabarit d'angle pour aligner la position de l'outil de filetage. Lors de la fabrication de cette plaque de réglage d'outil, assurez-vous que l'axe de la rainure de réglage d'outil (demi-angles égaux) est perpendiculaire à la surface en forme de V sur le bloc en V.

1-Pièce filetée

Bloc 2-V

3-Plaque de réglage des outils

Outil de coupe à 4 fils

Pour les filetages très précis, la méthode suivante peut être utilisée pour le réglage de l'outil : Au lieu d'utiliser une plaque de réglage, une face latérale de l'outil de filetage est utilisée comme référence unifiée pour l'affûtage et le réglage de l'outil.

Poncez une face latérale de l'outil de filetage sur une meuleuse de surface, puis poncez l'angle de l'outil de coupe. À ce moment-là, positionner en utilisant la face latérale rectifiée et utiliser une cale d'angle standard ou une barre sinusoïdale pour aligner l'angle de l'outil de coupe. De cette manière, l'erreur de demi-angle de la pointe de l'outil de coupe meulé peut être contrôlée à ±5′. Pendant le meulage, le chariot mobile de haut en bas de la meule peut être réglé à un angle égal à l'angle arrière de l'outil de coupe pour meuler simultanément l'angle arrière de l'outil de coupe.

Après avoir rectifié l'angle de l'outil de filetage, placez un indicateur à cadran sur la selle, la sonde de l'indicateur étant en contact avec la face latérale (surface de référence) de l'outil de coupe (figure 33). Faites tourner le chariot transversal et observez la lecture du comparateur, en ajustant la face latérale de l'outil de coupe jusqu'à ce qu'il n'y ait plus de mouvement de l'aiguille. La position de l'outil de coupe est ainsi réglée avec précision. En utilisant cette méthode de réglage de l'outil, l'erreur de demi-angle du fil usiné peut être contrôlée à ±10′.

3) Pour s'assurer que l'erreur de pas de la pièce se situe dans la plage autorisée, il est nécessaire de veiller strictement à la rectitude des différentes arêtes de coupe de l'outil de filetage trapézoïdal et de les polir soigneusement à l'aide d'une pierre à aiguiser.

4) Veiller à la propreté de la vis d'entraînement du tour. Elle doit être soigneusement nettoyée avant l'usinage et ne doit pas être contaminée par de l'huile ou des copeaux. D'une manière générale, la précision du pas de vis simple dépend principalement de la méthode d'usinage, ainsi que de la précision de la vis-mère du tour, des erreurs dans les engrenages de transmission et de la rigidité du système de pièces lui-même.

Si les erreurs de pas individuelles dépassent la tolérance, la poudre de diamant la plus fine peut être utilisée avec un écrou en fonte pour le rodage. Il s'agit d'une mesure corrective, mais il ne faut pas s'y fier outre mesure.

(3) Contrôle des bavures sur les crêtes de filets trapézoïdaux

Lors du tournage à grande vitesse de filets trapézoïdaux à l'aide d'outils de coupe en carbure, des bavures relativement importantes sont produites à l'angle de la crête du filet sous l'effet de la compression de l'outil, en raison des limitations de la section transversale de la pièce.

Pour les vis courtes ayant une bonne rigidité, il n'est généralement pas nécessaire d'utiliser une butée, et une avance supplémentaire peut être ajoutée avant le tournage de finition pour éliminer les bavures. Pour les vis longues de faible rigidité, la présence de bavures de crête affectera négativement le processus de coupe et la précision de la pièce.

Par exemple : Les bavures de crête endommagent la surface de travail des mâchoires de support de l'appui-suiveur, provoquant des rainures profondes ; l'interaction entre les bavures de crête et la surface de travail des mâchoires de support de l'appui-suiveur produit des débris et des copeaux fins qui sont comprimés entre les surfaces de contact, ce qui accélère l'usure des mâchoires de support et endommage la surface cylindrique extérieure de la vis d'entraînement.

Les conditions de friction et de force instable entre les bavures de la crête et la surface de travail des mâchoires de support de l'appui-suiveur induisent facilement des vibrations. En particulier, la formation de bavures en crête fait que le diamètre réel de la pièce à usiner dépasse le diamètre initial de la pièce à usiner fixé lors du réglage de la butée, ce qui provoque une flexion latérale de la pièce à usiner sous l'action de la butée.

Lorsque les rainures sont usées dans la surface de travail des mâchoires de support, un espace apparaît entre la pièce et la surface de travail des mâchoires de support, ce qui perturbe leur bon contact et provoque des vibrations ou une déformation de la pièce pendant le processus de coupe, voire l'impossibilité de poursuivre la coupe.

La clé pour éliminer ces inconvénients est de contrôler la formation des bavures de crête. Une allocation raisonnable de la surépaisseur d'usinage et une sélection appropriée des modèles de coupe sont des méthodes simples pour limiter la formation de bavures de crête.

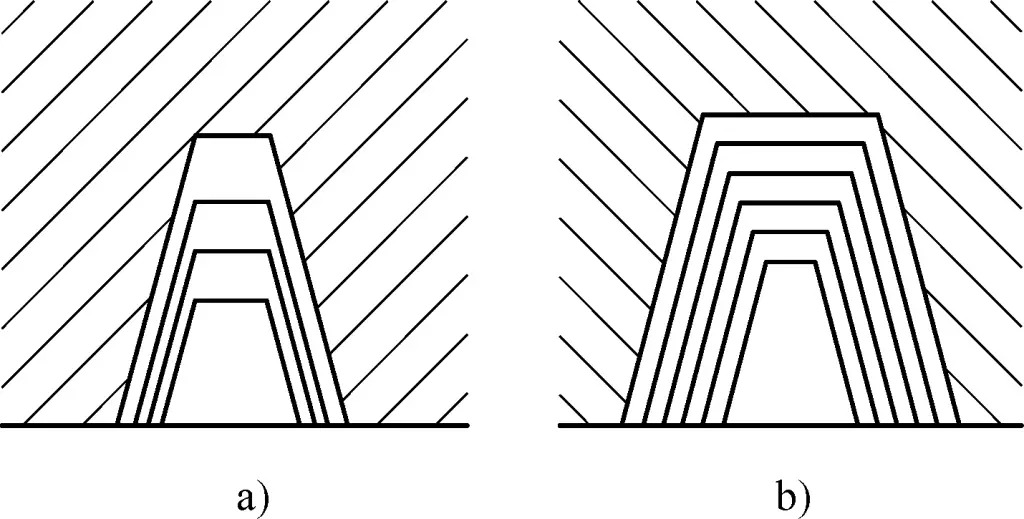

Lors du tournage à grande vitesse des vis d'entraînement, les bords latéraux gauche et droit de l'outil de coupe, ainsi que le bord supérieur, participent simultanément à la coupe. Le schéma de coupe est illustré à la figure 34.

À ce moment-là, comme les arêtes de coupe des deux côtés de l'outil doivent couper le métal sur la surface extérieure de la pièce à chaque fois, au fur et à mesure que le nombre d'avances augmente, la hauteur des bavures au sommet de la dent devient de plus en plus importante. Si l'on adopte le modèle de coupe illustré à la figure 35, les bavures supérieures peuvent être considérablement réduites, voire éliminées. La méthode de coupe spécifique est la suivante :

La méthode de coupe spécifique est la suivante :

Première avance : Utilisez un outil de tournage à bord large qui a été affûté très finement pour couper une large rainure d'une profondeur de 0,3 à 0,5 mm. En raison de l'acuité du tranchant et de la faible quantité de contre-coupe, les bavures supérieures sont très faibles, voire inexistantes. Lors de la détermination de la largeur de l'outil de tournage, il faut veiller à ce qu'il y ait une marge de finition de 0,1 à 0,2 mm de chaque côté de la dent du filet.

Deuxième avance : Passez à un outil de tournage pour filets trapézoïdaux. Lors de l'alimentation, assurez-vous que la surface coupée par un côté de l'outil de tournage coïncide avec la surface coupée par le même côté de l'outil large.

Troisième avance : La quantité de coupe arrière est la même que pour la deuxième avance, et la surface coupée par l'autre côté de l'outil doit également coïncider avec la surface latérale coupée par l'outil large.

Procédez à l'alimentation séquentielle en utilisant la même méthode. La dernière opération de finition doit permettre d'éliminer la surépaisseur de finition restante.

Avec cette méthode de coupe, à l'exception de la première avance et de l'avance finale de finition, pendant les plusieurs avances avec des charges plus lourdes, les arêtes latérales de l'outil de tournage ne coupent pas directement le cercle extérieur de la pièce à usiner. Même si des bavures sont produites, elles ne dépasseront pas la profondeur de la rainure coupée lors de la première avance. Avec une surépaisseur de finition plus faible, les bavures supérieures produites après l'achèvement de la pièce sont très discrètes.

La pratique a prouvé que l'utilisation de la méthode ci-dessus pour le tournage à grande vitesse des vis à tête peut éliminer l'impact des bavures supérieures et de la surface de travail des griffes de support du porte-outil, réduire la déformation de la coupe et les contraintes résiduelles, rendre le processus de coupe stable, ce qui se traduit par une plus grande précision de la pièce et des valeurs de rugosité de surface plus faibles.