Le cisaillage est une méthode de découpage primaire utilisée dans le travail à froid, qui se caractérise par une grande efficacité de production, des surfaces de coupe relativement lisses et la capacité de découper des tôles et divers profils.

1. Connaissance de base du traitement par cisaillement

Il existe de nombreuses méthodes de traitement par cisaillement, mais l'essentiel consiste à appliquer une force de cisaillement au matériau par l'intermédiaire des lames supérieure et inférieure, ce qui provoque une déformation par cisaillement du matériau, qui finit par se fracturer et se séparer. Par conséquent, pour maîtriser la technologie du cisaillage, il est nécessaire de comprendre les conditions de déformation et de contrainte des matériaux lors du cisaillage, les exigences en matière de forme géométrique des lames et le calcul de la force de cisaillement.

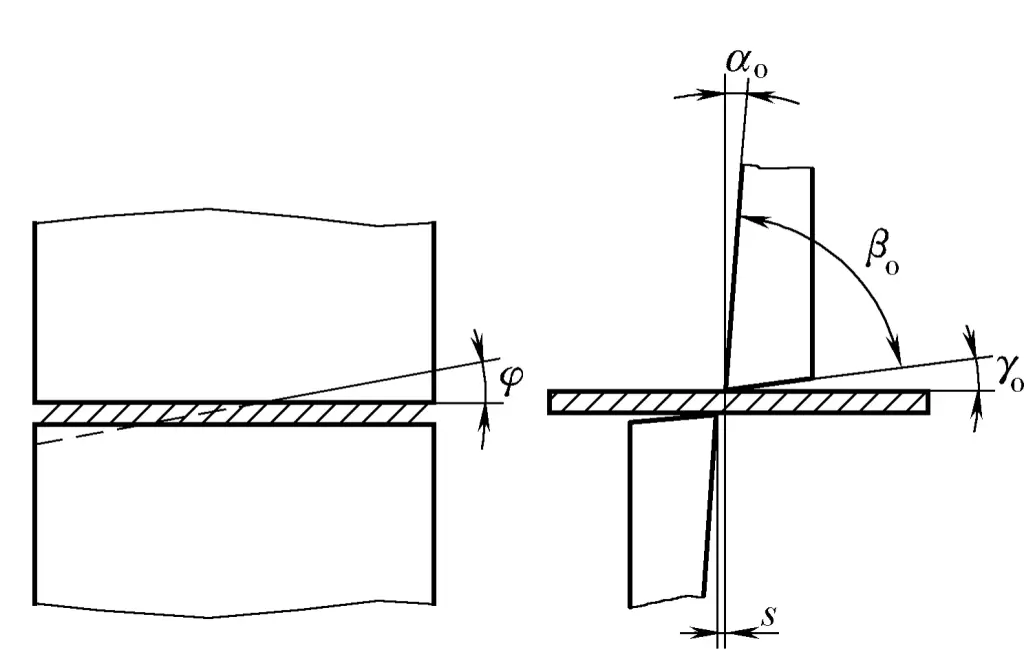

Le travail à froid utilise souvent le cisaillement oblique illustré à la figure 3-42 dans la production. Dans ce cas, seul le processus de cisaillementLes paramètres géométriques du cisaillement oblique sont analysés et la méthode de calcul de la force de cisaillement est présentée.

- γ o - Angle d'inclinaison

- α o - Angle de dégagement

- β o - Angle de calage

- s - Dégagement de la lame

- φ - Angle de biseau de la lame

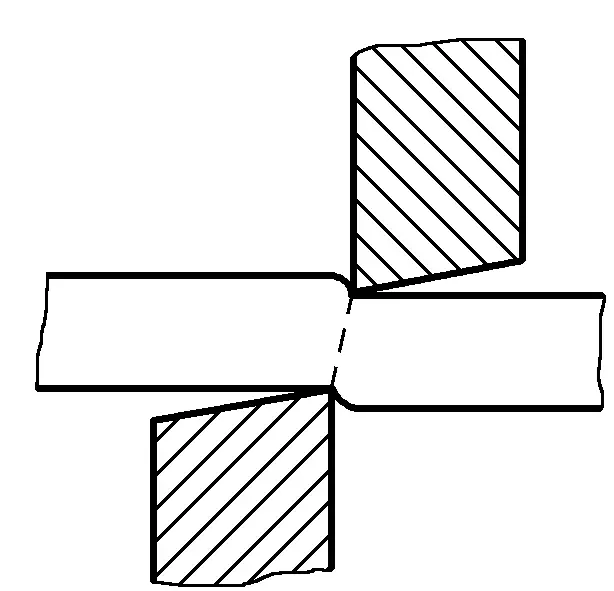

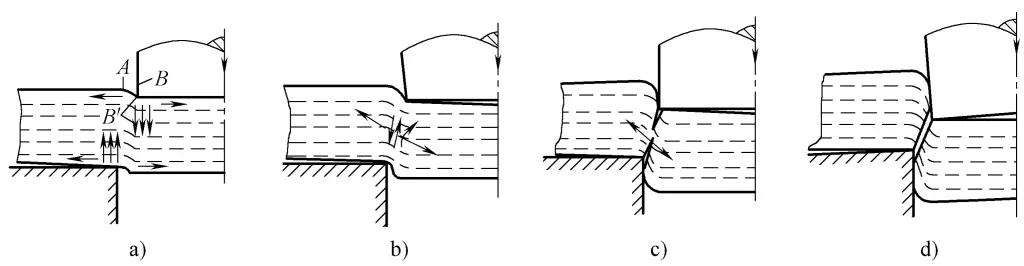

Pendant le cisaillement, le matériau est placé entre les lames supérieure et inférieure, et le processus de déformation et de cisaillement du matériau sous l'action de la force de cisaillement est illustré à la figure 3-43.

Lorsque le bord de la lame commence à entrer en contact avec le matériau, celui-ci est en phase de déformation élastique. Lorsque la lame supérieure continue à descendre, la pression de la lame sur le matériau augmente, ce qui provoque une flexion plastique locale et une déformation par traction du matériau (en particulier lorsque l'écart entre les lames est important).

Dans le même temps, le bord des ciseaux commence également à s'enfoncer dans le matériau, formant une zone d'angle effondré et une zone de cisaillement plastique brillante, où l'état de contrainte et la déformation du métal à proximité de la lame sont extrêmement inégaux. Au fur et à mesure que la profondeur de l'enfoncement de la lame augmente, une grande concentration de contraintes et de déformations se forme sur le bord.

Lorsque cette déformation atteint la limite de déformation du matériau, des microfissures apparaissent dans le matériau. Lorsque le phénomène de cisaillement s'amplifie, les fissures de cisaillement produites par les bords supérieur et inférieur de la lame coïncident, ce qui entraîne la séparation définitive du matériau.

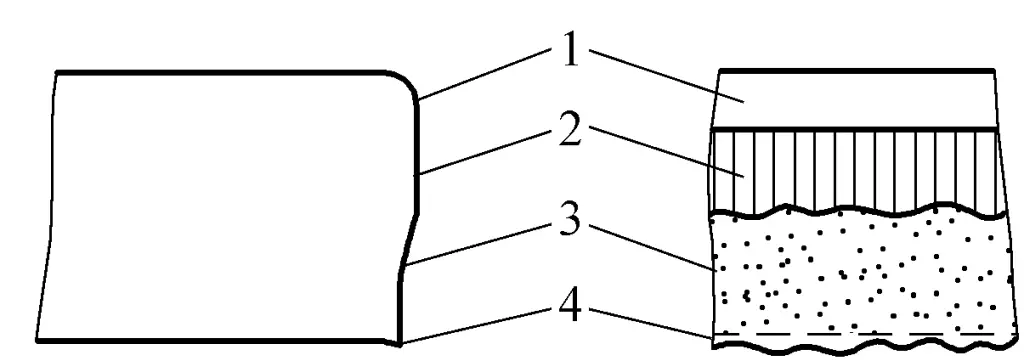

La figure 3-44 montre la surface cisaillée du matériau, qui présente des caractéristiques régionales distinctes, clairement divisées en angle effondré, bande brillante, bande de cisaillement et bavures. La formation de l'angle d'affaissement 1 est due à l'étirement et à la déformation du matériau près du bord lorsque la lame s'enfonce dans le matériau ; la bande brillante 2 se forme lorsque la lame s'enfonce et coupe dans le matériau, avec une surface lisse et plate ; la bande de cisaillement 3 se forme lorsque le matériau se cisaille et se sépare, avec une surface rugueuse, légèrement inclinée, non perpendiculaire à la surface de la plaque ; et les bavures 4 sont produites par l'apparition de microfissures.

1 - Angle d'effondrement

2 - Bandeau lumineux

3 - Zone de cisaillement

4 - Burr

Le rapport de distribution de l'angle effondré, de la bande brillante, de la zone de cisaillement et de la bavure sur l'ensemble de la surface de cisaillement varie en fonction des propriétés du matériau, de l'épaisseur, de la forme de la lame, de l'écart entre les lames et de la méthode de pressage pendant le cisaillement.

Le bord de la lame est tranchant, ce qui permet de presser et de couper facilement dans le matériau, ce qui est bénéfique pour augmenter la bande brillante, tandis qu'un angle avant plus grand r o de la lame peut augmenter le tranchant du fil.

Lorsque l'écart entre les lames est important, la contrainte de traction dans le matériau augmente, ce qui facilite la production de fissures de cisaillement, et l'étape de déformation plastique se termine plus tôt, de sorte que la bande brillante est plus petite, tandis que la zone de cisaillement, l'angle d'affaissement et la bavure sont tous plus grands. Inversement, lorsque l'écart entre les lames est faible, la contrainte de traction dans le matériau diminue, la production de fissures est supprimée, de sorte que la bande brillante devient plus large, tandis que l'angle d'effondrement, la bande de cisaillement, etc. diminuent.

Cependant, un écart trop grand ou trop petit fait que les fissures des surfaces supérieure et inférieure ne coïncident pas sur une même ligne. Lorsque l'écart est trop faible, des fissures latentes et des bavures plus importantes apparaissent sur la surface de cisaillement ; lorsque l'écart est trop important, la zone de cisaillement, l'angle d'effondrement, les bavures et la pente augmentent tous, ce qui rend la surface extrêmement rugueuse.

Si le matériau est fermement pressé sur la lame inférieure, il peut réduire la contrainte de traction, augmentant ainsi la bande brillante. En outre, une bonne plasticité et une faible épaisseur du matériau peuvent également augmenter la bande brillante.

L'analyse ci-dessus permet de conclure que les principales mesures permettant d'augmenter la bande brillante, de réduire l'angle d'affaissement et les bavures, et donc d'améliorer la qualité de la surface de cisaillement, sont les suivantes : augmenter la netteté du bord de la lame, prendre la valeur minimale d'un écart raisonnable entre les lames, et presser fermement le matériau sur la lame inférieure, etc.

L'écartement des lames s est un paramètre géométrique qui permet d'éviter la collision entre les lames supérieure et inférieure, de réduire la force de cisaillement et d'améliorer la qualité de la surface de cisaillement. La valeur raisonnable de l'entrefer est une fourchette de dimensions, dont la limite supérieure est appelée entrefer maximal et la limite inférieure entrefer minimal. La détermination d'un écartement raisonnable de la lame dépend principalement des propriétés et de l'épaisseur du matériau à couper, comme le montre le tableau 3-1. Divers équipements de cisaillage sont livrés avec des plaques de données de réglage de l'écartement très spécifiques, qui peuvent être utilisées comme base pour le réglage de l'écartement des lames.

Tableau 3-1 Plage d'écartement raisonnable des lames

| Matériau | Espace (en pourcentage de l'épaisseur de la plaque) | Matériau | Espace (en pourcentage de l'épaisseur de la plaque) |

| Fer pur | 6~9 | Acier inoxydable | 7~ 11 |

| Acier doux (acier à faible teneur en carbone) | 6~9 | Cuivre (dur, mou) | 6~ 10 |

| Acier dur (acier à teneur moyenne en carbone) | 8 ~12 | Aluminium (dur) | 6 ~10 |

| Acier au silicium | 7 ~ 11 | Aluminium (souple) | 5~8 |

2. Équipement de cisaillement

Il existe de nombreux types de machines à cisailler couramment utilisées dans le travail à froid, notamment : les machines à cisailler obliques à portique. machine à cisaillermachine à cisailler, machine à cisailler oblique à entrée transversale, machine à cisailler à disque, machine à cisailler vibrante et machine combinée de poinçonnage et de cisaillage.

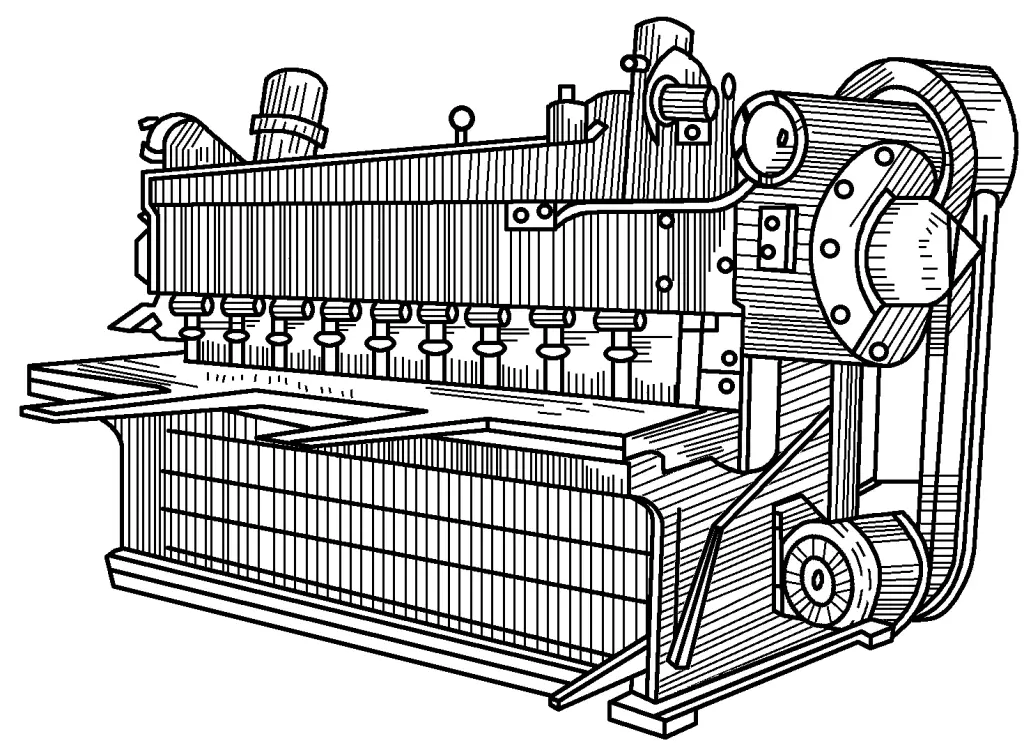

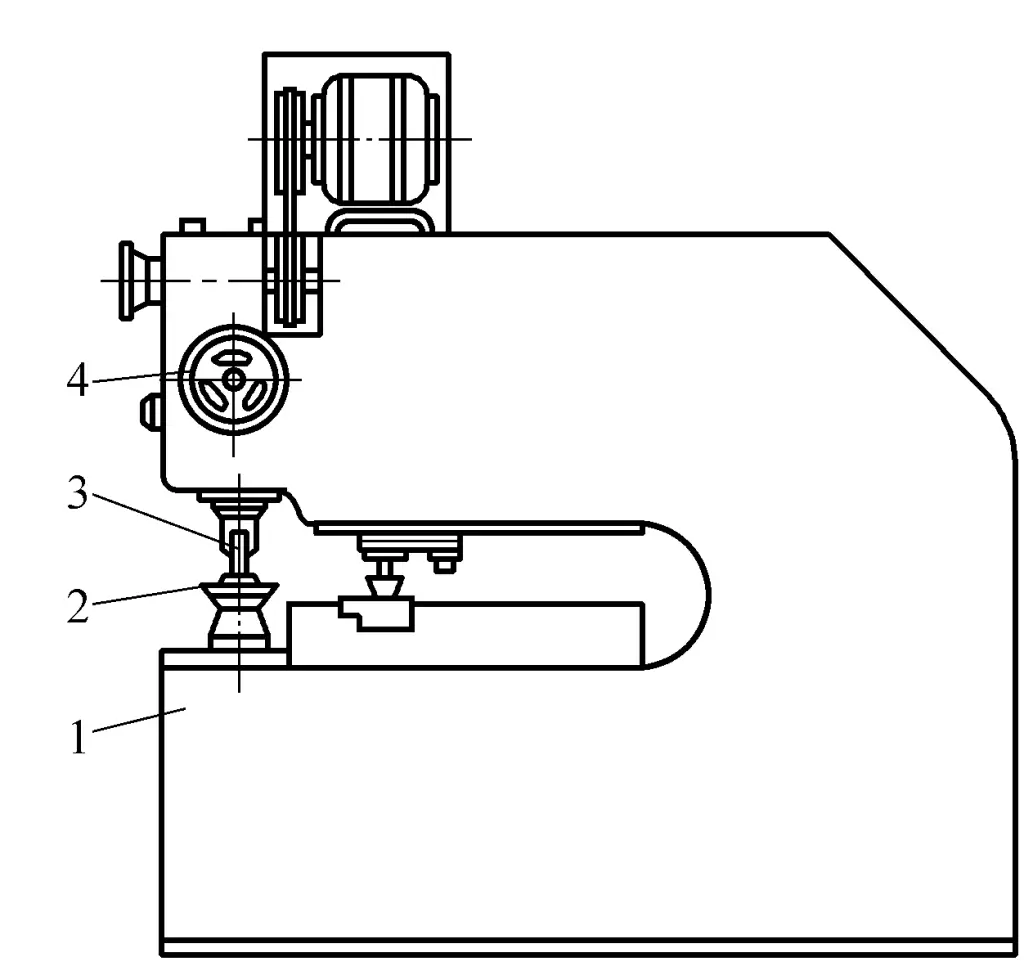

(1) Machine à cisailler oblique à portique

La machine à cisailler oblique de type portique, comme le montre la figure 3-45, est principalement utilisée pour cisailler des coupes droites. Elle est simple à utiliser, pratique pour l'alimentation, rapide en vitesse de cisaillement, déformation minimale du matériau cisaillé et haute précision de la surface coupée, ce qui explique qu'elle soit largement utilisée pour le cisaillement des tôles.

(2) Machine à cisailler oblique à entrée transversale

La machine à cisailler oblique à entrée transversale, comme le montre la figure 3-46, est principalement utilisée pour cisailler des lignes droites. Pendant le cisaillement, le matériau à cisailler peut entrer par le côté de la cisaille et se déplacer dans la direction du cisaillement, ce qui permet d'effectuer le cisaillement par segments, sans limite de longueur de cisaillement. Par rapport à la machine de cisaillement oblique de type portique, elle présente un angle de lame de cisaillement φ plus important, donc une plus grande déformation pendant le cisaillement, et elle est plus lourde à utiliser. En général, elle est mieux adaptée au cisaillement de plaques minces et larges.

(3) Lit de cisaillement à disque

La partie cisaillante du lit de cisaillement à disques se compose de lames rotatives supérieures et inférieures. Pendant le cisaillement, les fraises supérieures et inférieures tournent dans des directions opposées à la même vitesse, et le matériau est cisaillé et transporté entre les deux fraises, comme le montre la figure 3-47a. Le travail à froid utilise généralement le lit de cisaillement à disques inclinés, comme le montre la figure 3-47b.

Le lit de cisaillement à disque, en raison du très faible chevauchement des arêtes de coupe supérieure et inférieure et de la longueur de cisaillement instantanée extrêmement courte, ainsi que de la rotation pratiquement illimitée du matériau de la plaque, convient au cisaillement des courbes et peut cisailler en continu. Cependant, le matériau cisaillé se plie considérablement et les bords présentent des bavures ; en général, le banc de cisaillement à disque ne peut cisailler que des plaques plus minces.

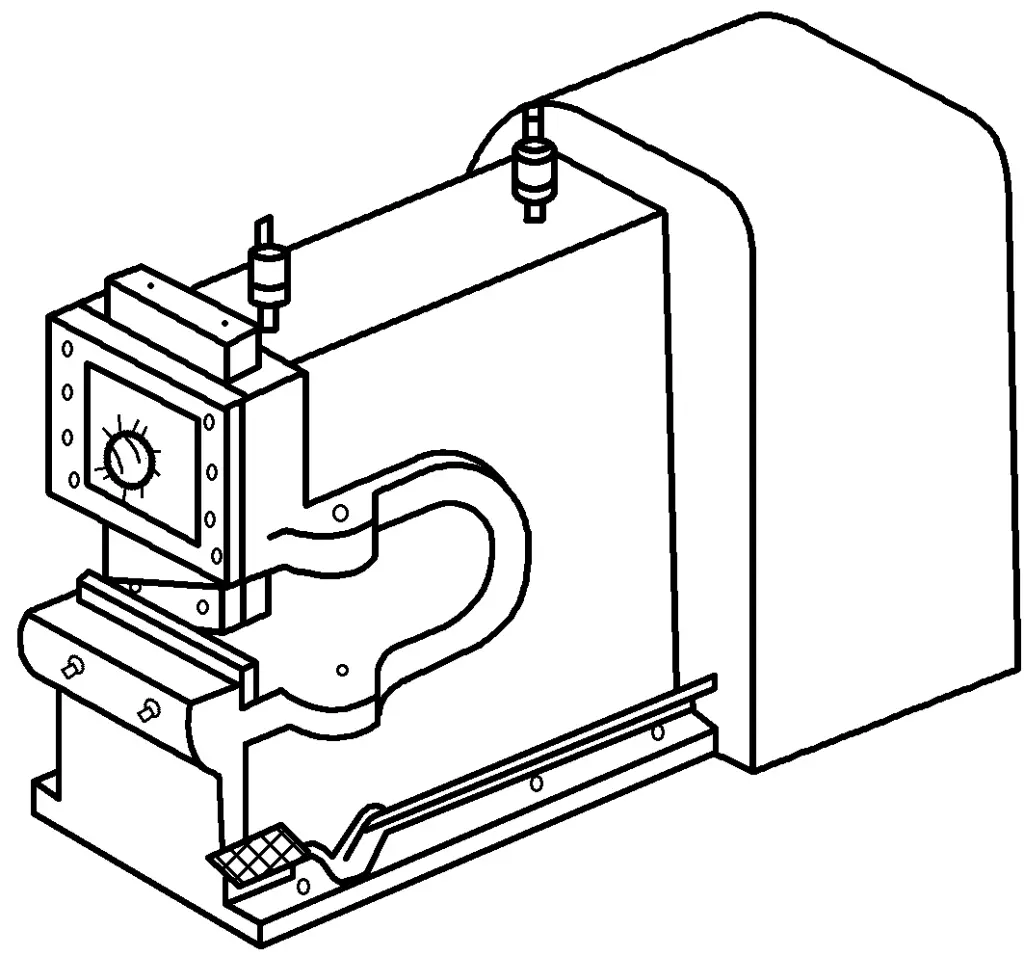

(4) Lit de cisaillement vibrant

Le lit de cisaillement vibrant, comme le montre la figure 3-48, a ses lames supérieures et inférieures inclinées avec un grand angle d'intersection, et la partie de cisaillement est extrêmement courte. Pendant le fonctionnement, la plaque de la lame supérieure vibre des milliers de fois par minute.

Corps à 1 lit

2-Lame inférieure

Lame supérieure 3

Poignée à 4 niveaux

Les cisailles vibrantes peuvent découper diverses courbes et trous intérieurs sur la tôle, mais leurs lames sont sujettes à l'usure, les surfaces découpées présentent des bavures, la productivité est faible et elles ne peuvent découper que des tôles de faible épaisseur.

(5) Machine combinée de poinçonnage et de cisaillage

Les machines combinées de poinçonnage et de cisaillage se composent généralement d'une cisaille oblique, d'une cisaille pour acier profilé et d'un petit poinçon, capables de couper des plaques d'acier et divers aciers profilés, et de réaliser l'emboutissage et le poinçonnage de petites pièces.

3. Types et performances techniques des machines de cisaillement

Les opérateurs de machines de cisaillement doivent être capables d'effectuer une analyse simple des machines de cisaillement utilisées, ce qui permet de maîtriser et d'améliorer les méthodes de cisaillement, ainsi que d'entretenir et d'utiliser correctement les machines de cisaillement. Sur la base de sa forme structurelle, il est possible de juger au préalable du type de machine à cisailler, puis de comprendre en détail la signification représentée par son modèle.

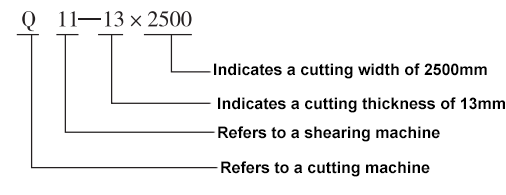

Le modèle du banc de cisaillement décrit le type, les caractéristiques et les paramètres de fonctionnement de base du banc de cisaillement. Par exemple, la cisaille à portique de type Q11-13×2500, la signification représentée par son modèle

La norme nationale pour les numéros de machines-outils a été modifiée à plusieurs reprises. Par conséquent, pour les différents modèles de bancs de cisaillement représentés par les significations, il convient de se référer aux normes nationales relatives à l'époque de fabrication du banc de cisaillement.

Les différents types d'équipements de cisaillement ont généralement leurs paramètres de performance technique inscrits sur des plaques signalétiques placées sur le corps de la machine, qui servent de base au traitement des cisailles. Les performances techniques de l'équipement sont également détaillées dans le manuel de l'équipement. Par conséquent, en se référant à la plaque signalétique ou au manuel du lit de cisaillement, il est possible de comprendre ses performances techniques.

4. Équipement technologique des machines de cisaillement

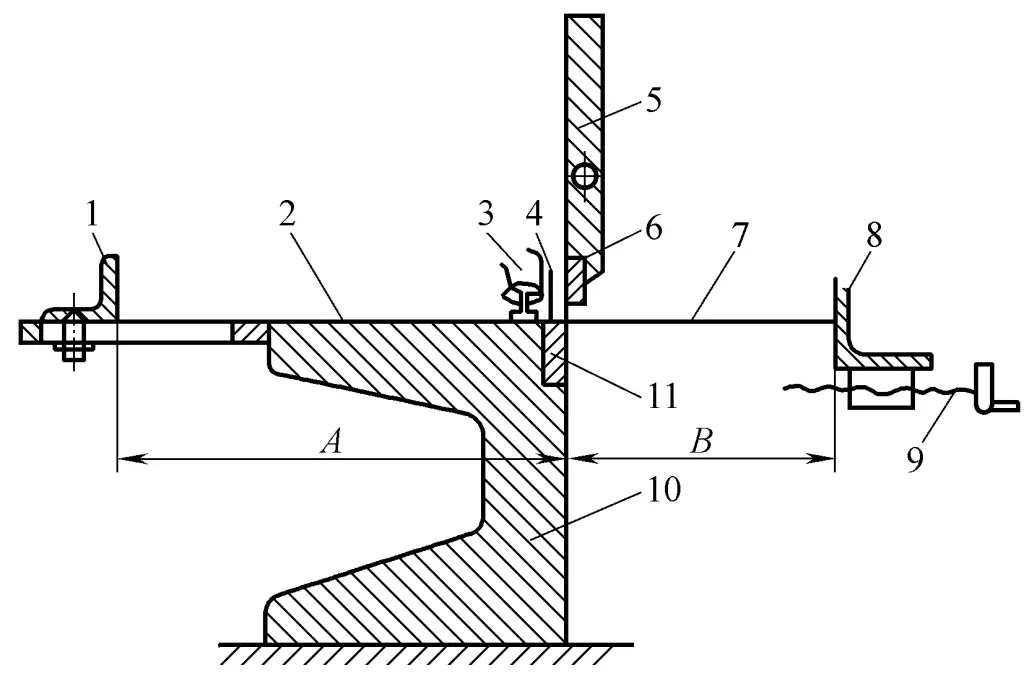

Pour répondre aux besoins du processus de cisaillement, les machines de cisaillement sont généralement dotées d'un équipement de traitement simple. La figure 3-49 montre l'équipement d'une machine de cisaillement oblique type à portique.

1 - Butée avant

2 - Lit

3 - Plaque de presse

4 - Grille

5 - Coulisseau de lit de cisaillement

6 - Lame supérieure

7 - Matériau de la plaque

8 - Butée arrière

9 - Vis

10 - Lit

11 - Lame inférieure

La plaque de maintien empêche la rotation et le mouvement de la plaque pendant le cisaillement afin de garantir la qualité du cisaillement. La plaque de maintien est entraînée par le vilebrequin de travail et serre la plaque avant que la lame supérieure n'entre en contact avec la plaque, complétant ainsi le serrage automatique. Il est également possible d'effectuer le serrage à l'aide de roues excentriques manuelles, ce qui en fait un type de serrage manuel. La porte est un dispositif de sécurité utilisé pour empêcher les mains ou d'autres objets de pénétrer dans la bouche de la cisaille et de provoquer des accidents.

Les plaques de jauge avant et arrière jouent un rôle de positionnement pendant le cisaillement. Lors du cisaillage d'un grand nombre de pièces de même taille, l'utilisation des plaques de positionnement permet d'améliorer l'efficacité de la production et de garantir la qualité du produit. Les plaques de positionnement peuvent également être installées sur le banc.

Certaines usines ont modifié leurs cisailles en fonction de leurs conditions spécifiques pour améliorer l'automatisation, comme le chargement et le déchargement automatiques, l'alimentation automatique, le positionnement (pour la ligne de cisaillement) et le serrage.

5. L'impact du traitement par cisaillement sur la qualité de l'acier

Le cisaillage est une méthode efficace pour couper le métal, produisant des coupes relativement propres et lisses, mais il présente également certains inconvénients. Le cisaillement de l'acier peut entraîner des modifications des propriétés mécaniques et de la forme extérieure, ce qui affecte les performances de l'acier. Cela se manifeste principalement dans les deux aspects suivants :

1) Les matériaux en bandes étroites et longues présentent une déformation importante en flexion et en torsion après le cisaillement et doivent être redressés par la suite. En outre, si l'écart entre les lames est inapproprié, la section cisaillée sera rugueuse et présentera des bavures.

2) Au cours du processus de cisaillement, la force de cisaillement agissant sur le métal à proximité de la coupe provoque une déformation par écrasement et par flexion, ce qui entraîne une augmentation de la dureté du métal et de la limite d'élasticité, une diminution de la plasticité et rend le matériau cassant. Ce phénomène s'appelle l'écrouissage. La largeur de la zone d'écrouissage est liée aux facteurs suivants :

1) Propriétés mécaniques de l'acier. Plus la plasticité de l'acier est bonne, plus la zone de déformation est grande et plus la zone de trempe est large ; inversement, plus la dureté du matériau est élevée, plus la zone de trempe est étroite.

2) L'épaisseur de la plaque d'acier. Plus la plaque d'acier est épaisse, plus la déformation est importante et plus la zone de trempe est large ; inversement, plus elle est petite.

3) L'écart entre les lames de cisaillement s. Plus l'écart est grand, plus la flexion du matériau est importante, et donc plus la zone de trempe est large.

4) Angle de la lame de cisaillement φ. Plus l'angle de la lame de cisaillement φ est grand, lors du cisaillement d'une plaque d'acier de même épaisseur, si la force de cisaillement est plus petite, la zone de trempe est également plus petite.

5) Le tranchant de la lame de cisaillement. Plus la lame de cisaillement est émoussée, plus la force de cisaillement est importante et plus la zone de trempe augmente.

6) Position et force de serrage du dispositif de serrage. Lorsque le dispositif de serrage est plus proche de la lame de cisaillement et que la force de serrage est plus importante, le matériau est moins susceptible de se déformer et la largeur de la zone de trempe est réduite.

En résumé, la largeur de la zone d'écrouissage causée par le cisaillement de l'acier est liée à divers facteurs et est le résultat d'un effet global. Lorsque l'épaisseur de la plaque d'acier cisaillée est inférieure à 25 mm, la largeur de la zone de trempe est généralement comprise entre 1,5 et 2,5 mm.

Pour le phénomène d'écrouissage sur le bord de la tôle, lors de la fabrication de structures importantes ou lorsque l'emboutissage à froid est encore nécessaire après le cisaillage, il est nécessaire de subir un fraisage, un rabotage ou un traitement thermique pour éliminer le phénomène d'écrouissage.

II. Principes et équipement du poinçonnage

1. Principes du poinçonnage

La méthode de traitement consistant à utiliser une matrice sur une presse pour séparer une partie de la feuille d'une autre s'appelle le découpage. Le découpage est également une méthode de découpe de l'acier et, pour la production par lots de pièces ou de produits façonnés, l'utilisation du découpage peut améliorer l'efficacité de la production et la qualité du produit.

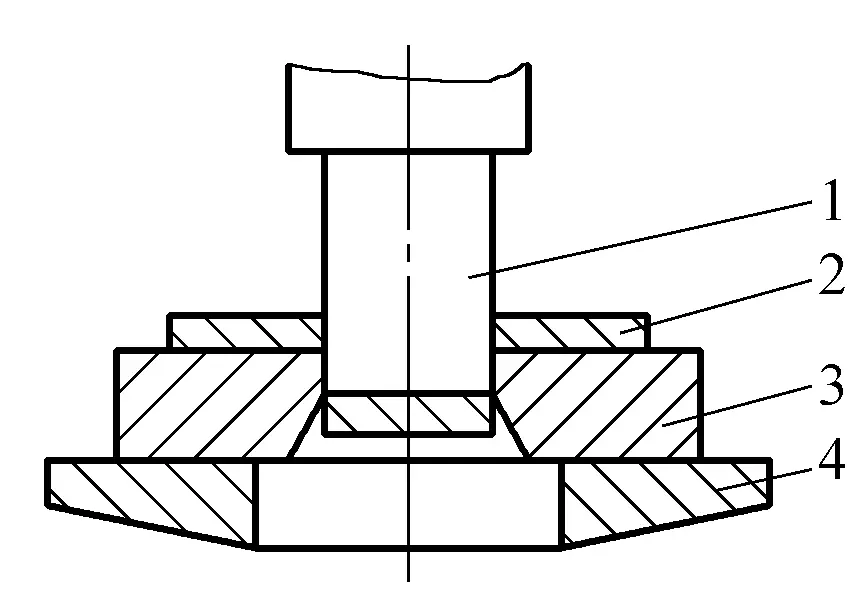

Lors du découpage, le matériau est placé entre le poinçon et la matrice et, sous l'action de forces externes, le poinçon et la matrice génèrent une paire de forces de cisaillement (la ligne de cisaillement est généralement fermée), et le matériau est séparé sous l'action des forces de cisaillement, comme le montre la figure 3-50.

1-Punch

2-Matériau de la feuille

3-Die

Table de travail pour la presse à 4 poinçons

Le principe de base du découpage est le même que celui du cisaillage, sauf que l'arête de coupe droite utilisée dans le cisaillage est remplacée par une arête de coupe circulaire fermée ou une autre forme d'arête de coupe.

La déformation du matériau et l'état de la section transversale pendant le processus de découpage sont à peu près les mêmes que pendant le cisaillement.

Le processus qui va du contact du poinçon avec la feuille à la séparation de la feuille est instantané. Lorsque le espace entre le poinçon et la matrice est normal, le processus de déformation du découpage peut généralement être divisé en trois étapes :

La première étape est celle de la déformation élastique. Comme le montre la figure 3-51a, lorsque le poinçon commence à entrer en contact avec la tôle et à la presser, sous la pression du poinçon et de la matrice, la tôle commence à subir des déformations complexes telles que la compression élastique, la flexion et l'étirement (AB'>AB). À ce moment-là, le poinçon s'enfonce légèrement dans la feuille et la partie inférieure de la feuille s'enfonce également légèrement dans le trou de la matrice, formant un très petit congé au point de contact avec les bords du poinçon et de la matrice.

a) Stade de déformation élastique

b) Stade de déformation plastique

c), d) Étape de séparation des fractures

Pendant ce temps, la tôle s'arque légèrement, plus le matériau est dur, plus l'écart entre le poinçon et la matrice est grand, et plus l'arche est prononcée. Au fur et à mesure que le poinçon s'enfonce, la contrainte exercée sur la tôle près de l'arête de coupe augmente progressivement jusqu'à ce qu'elle atteigne la limite d'élasticité, ce qui met fin à la phase de déformation élastique.

La deuxième étape est celle de la déformation plastique. Comme le poinçon continue d'appuyer, la contrainte dans la zone déformée de la tôle dépasse sa limite d'élasticité et atteint des conditions plastiques, elle entre dans la phase de déformation plastique, comme le montre la figure 3-51b.

À ce moment-là, la profondeur de la pression du poinçon sur la feuille et de la pression de la feuille sur la matrice augmente progressivement, produisant une déformation plastique par cisaillement et formant une surface cisaillée brillante. Au fur et à mesure que le poinçon descend, le degré de déformation plastique augmente, le matériau dans la zone déformée se durcit, la résistance à la déformation augmente continuellement et la surface cisaillée est brillante. force de perforation augmente également en conséquence, jusqu'à ce que la contrainte près de l'arête de coupe atteigne la résistance à la traction, mettant fin à la phase de déformation plastique.

En raison de l'écart entre le poinçon et la matrice, cette étape implique également des déformations de flexion et d'étirement, et plus l'écart est grand, plus les déformations de flexion et d'étirement sont importantes.

La troisième étape est celle de la séparation des fractures. Lorsque la contrainte à l'intérieur de la tôle atteint la résistance à la traction et que le poinçon continue à exercer une pression, des microfissures apparaissent sur les parties de la tôle en contact avec les bords du poinçon et de la matrice, comme le montre la figure 3-51c. Le point de départ des fissures se situe généralement sur le côté proche de l'arête de coupe et se produit d'abord sur le côté proche de l'arête de la matrice, puis sur le côté proche de l'arête du poinçon.

Au fur et à mesure que le poinçon continue à appuyer, les microfissures supérieures et inférieures déjà formées continuent à s'étendre vers l'intérieur de la plaque le long de la direction de la contrainte de cisaillement maximale. Lorsque les fissures supérieure et inférieure coïncident, la plaque est cisaillée et séparée, comme le montre la figure 3-51d. Ensuite, le poinçon pousse le matériau séparé dans le trou de la matrice et le processus de déformation par poinçonnage se termine.

Dans les trois étapes du processus de déformation par poinçonnage, la force extérieure et le temps requis pour chaque étape ne sont pas les mêmes. D'une manière générale, le temps de poinçonnage dépend souvent des propriétés du matériau, et la durée est plus courte lorsque le matériau est plus fragile.

2. Équipement de poinçonnage

(1) Structure de la presse

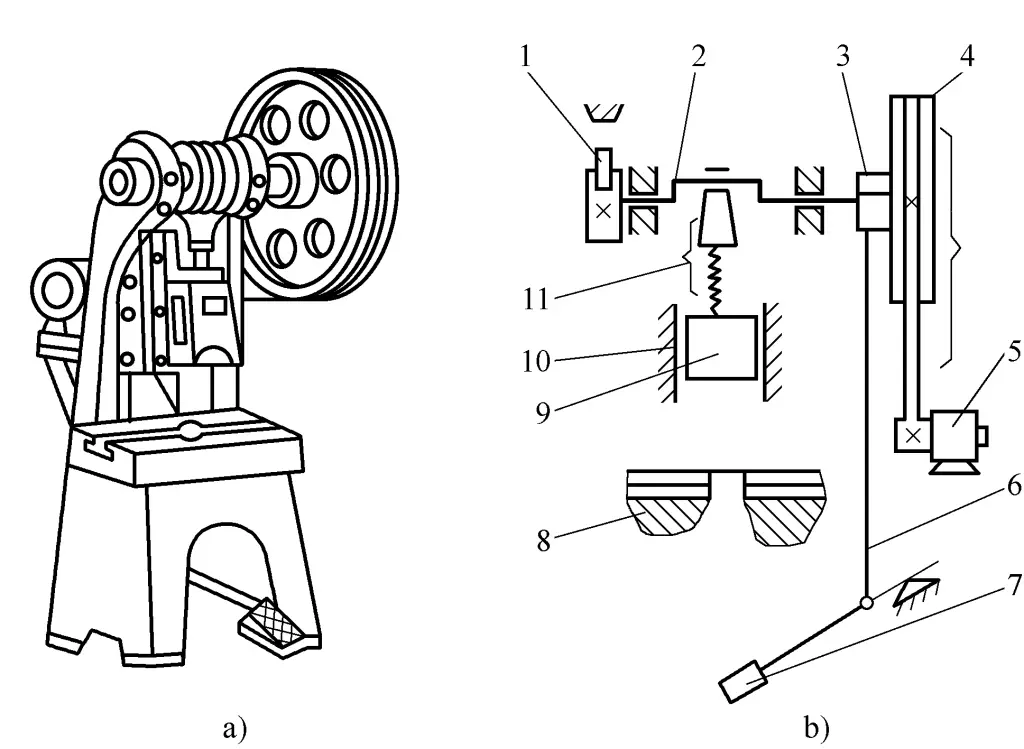

Le poinçonnage est généralement effectué sur une presse. Les presses les plus couramment utilisées sont les presses à manivelle et les presses excentriques, qui fonctionnent toutes deux sur le même principe, la principale différence résidant dans la broche principale utilisée.

La structure de base d'une presse à manivelle est illustrée à la figure 3-52a et son principe de fonctionnement à la figure 3-52b. Le corps de la presse et la table de travail sont intégrés, avec des rails de guidage verticaux sur le corps au-dessus de la surface de la table de travail, permettant au coulisseau de se déplacer vers le haut et vers le bas. Les matrices de poinçonnage supérieure et inférieure sont montées respectivement sur le coulisseau et sur la surface de la table de travail.

a) Apparence

b) Schéma du principe de fonctionnement

1 - Frein

2-Vannes

3 embrayages

4-Grande poulie

5-Moteur électrique

6-Tige de poussée

7-Pédale

8-établi

9-Slider

Rail de 10 guides

11-Tige de connexion

Lorsque la poinçonneuse fonctionne, le moteur entraîne d'abord la grande poulie au ralenti par l'intermédiaire de la courroie de transmission. Après avoir appuyé sur la pédale, l'embrayage se ferme et entraîne la rotation du vilebrequin, qui fait alors monter et descendre le coulisseau le long du rail de guidage par l'intermédiaire de la bielle, réalisant ainsi le poinçonnage.

Si la pédale est immédiatement relâchée après avoir été enfoncée, le curseur s'arrête à la position la plus haute après une course de poinçonnage sous l'action du frein ; si la pédale est continuellement enfoncée, le curseur continue à monter et à descendre pour effectuer un poinçonnage continu.

(2) Paramètres de performance technique de la poinçonneuse

Les paramètres de performance technique de la poinçonneuse ont un impact significatif sur le travail de poinçonnage. Lors du traitement du poinçonnage, il est nécessaire de sélectionner la presse à poinçonner en fonction des paramètres de performance technique.

1) Tonnage et puissance nominale de la poinçonneuse.

Le tonnage et la puissance nominale de la poinçonneuse sont deux indicateurs qui marquent la capacité de travail de la poinçonneuse. La force et la puissance de poinçonnage requises pour les pièces réellement poinçonnées doivent être inférieures à ces deux indicateurs de la poinçonneuse. Lors du poinçonnage de tôles fines, la puissance de poinçonnage requise est relativement faible et peut généralement être négligée.

2) Hauteur de fermeture de la presse à poinçonner.

La distance entre la surface inférieure du curseur dans sa position la plus basse et la surface de la table de travail. Lorsque le dispositif de réglage ajuste le curseur à la position limite supérieure, la hauteur de fermeture atteint sa valeur maximale, appelée hauteur de fermeture maximale. La hauteur de fermeture de la poinçonneuse doit être compatible avec la hauteur de fermeture du moule.

3) Course du curseur.

La distance parcourue par le curseur de la position la plus haute à la position la plus basse, également appelée course. L'importance de la course du curseur détermine la hauteur de fermeture et la hauteur d'ouverture de la poinçonneuse utilisée, et elle doit assurer une alimentation et une rétraction en douceur pendant le processus de poinçonnage.

4) Taille de la table de la presse à découper.

Lors du poinçonnage, la taille de la matrice doit être adaptée à la taille de la table de travail de la poinçonneuse afin de s'assurer que la matrice peut être fermement installée sur la table.

Les autres paramètres de performance technique ont peu d'impact sur le processus de poinçonnage et peuvent être sélectionnés de manière appropriée en fonction de circonstances spécifiques.

(3) Précautions d'utilisation de la poinçonneuse

1) Avant l'utilisation, inspectez toutes les pièces de la poinçonneuse et remplissez tous les points de lubrification avec de l'huile lubrifiante.

2) Vérifier si le jeu entre les coussinets et le serrage du frein sont appropriés.

3) Vérifier si des corps étrangers sont coincés dans les pièces mobiles.

4) Vérifier fréquemment l'usure et le jeu du coulisseau et du rail de guidage de la poinçonneuse. Un jeu excessif affecte la précision du guidage, c'est pourquoi le jeu entre les rails de guidage doit être ajusté régulièrement. Si l'usure est trop importante, une maintenance doit être effectuée.

5) Lors de l'installation de la matrice, alignez le centre de pression de la matrice avec le centre de pression de la presse à poinçonner, et assurez-vous que l'espace entre les matrices mâle et femelle est égal.

6) Après avoir mis l'interrupteur en marche, faites fonctionner la machine à vide 3 à 5 fois pour vérifier si le dispositif de contrôle et l'état de fonctionnement sont normaux.

7) Lors du poinçonnage, concentrez-vous, n'appuyez pas arbitrairement sur la pédale, et il est strictement interdit de tendre les mains entre les moules ou de faire entrer la tête en contact avec la glissière afin d'éviter les accidents.

8) Ne pas poinçonner des matériaux trop durs ou trempés. La poinçonneuse ne doit pas être surchargée.

9) Pour les poinçonnages de longue durée, il convient de vérifier si le moule est lâche et si l'écart est uniforme.

10) Après avoir arrêté le poinçonnage, coupez l'alimentation électrique ou verrouillez l'interrupteur de sécurité. Les pièces poinçonnées et les matériaux de rebut doivent être enlevés à temps pour que la zone autour de la poinçonneuse reste libre de tout obstacle.

III. Principes et méthodes de découpage à la meule

Le découpage à la meule utilise la rotation à grande vitesse de la meule pour générer de la chaleur par friction avec la pièce à usiner, en la faisant fondre pour former une coupe. Le découpage à la meule est simple, efficace, facile à utiliser et largement utilisé pour découper l'acier angulaire, l'acier en canal, l'acier plat, les tuyaux en acier et d'autres profils, particulièrement adaptés pour coupe de l'acier inoxydablel'acier pour roulements et divers aciers alliés.

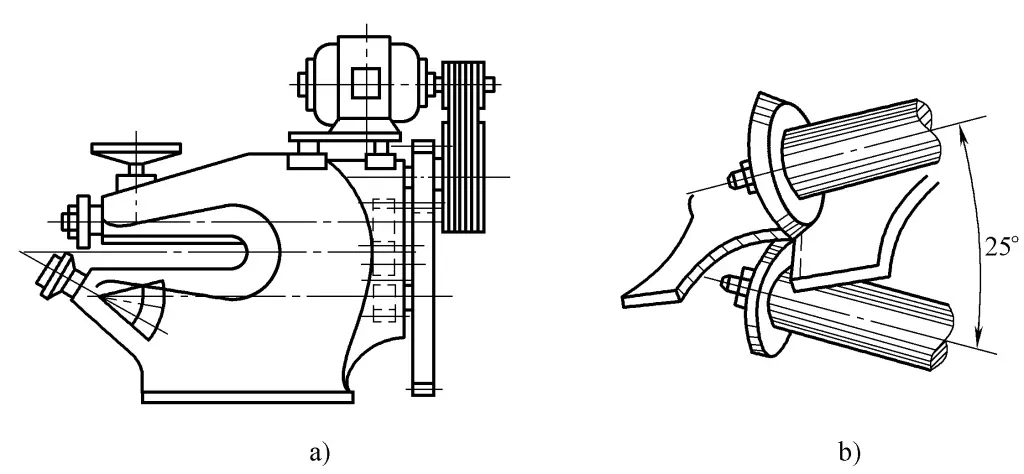

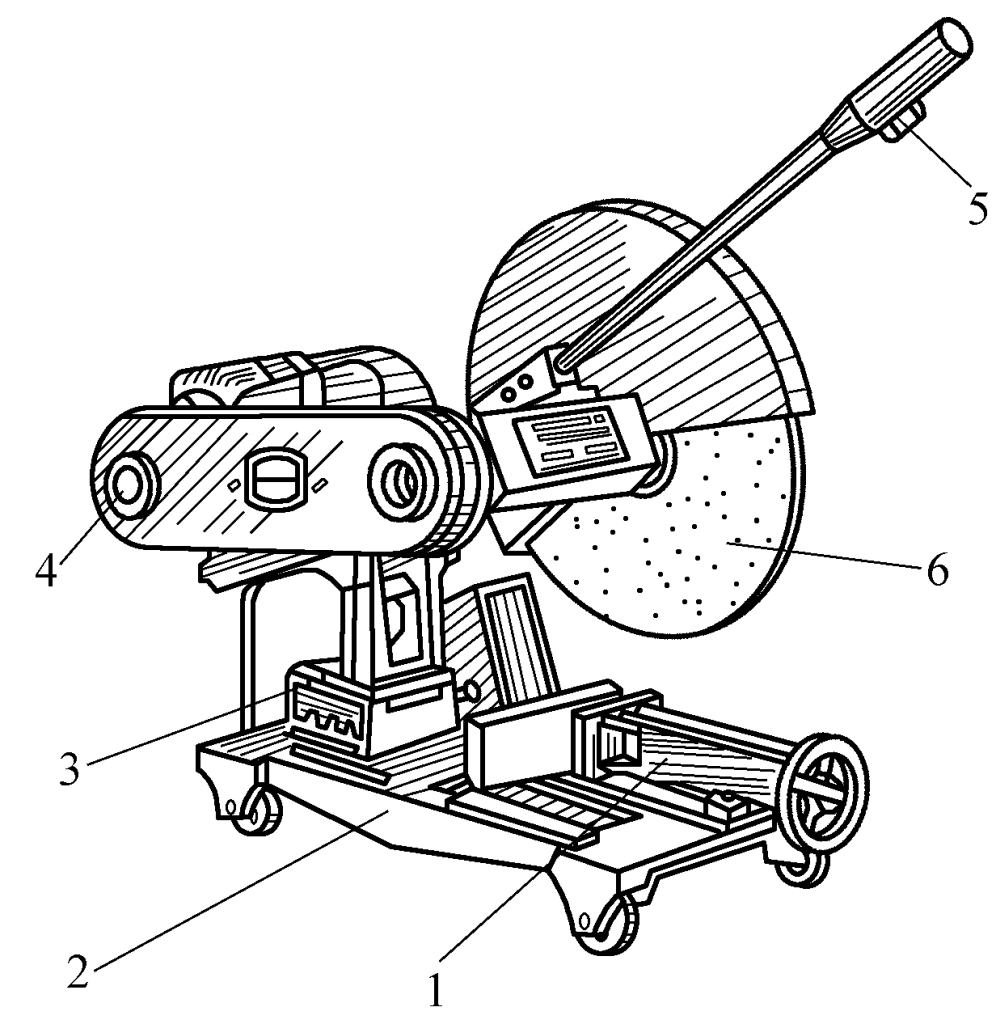

La figure 3-53 montre une machine portable très répandue pour couper les meules, qui se compose d'une tête de coupe 4, d'une pince rotative 1, d'un mécanisme de réglage central 3 et d'une base 2.

1-Pince rotative

2-Base

3-Mécanisme central d'ajustement

Tête motorisée à 4 coupes

5-Switch

6-Molette de rectification

La meule couramment utilisée a un diamètre de 300~400mm, une épaisseur de 3mm, une vitesse de rotation de 2900r/min, avec une vitesse de coupe de 60m/s. Pour éviter que la meule n'éclate, on utilise une meule renforcée par des fibres. L'ensemble de la tête motrice et le centre de la meule peuvent être réglés et tournés en fonction des besoins de coupe, ce qui peut être réalisé grâce à une poignée qui comporte également un interrupteur pour contrôler le fonctionnement du moteur.

L'étau rotatif peut ajuster son angle avec la broche de la meule (0°~45°) selon les besoins. Pour l'ajuster, il suffit de desserrer la vis hexagonale, de retirer la goupille de positionnement et les mâchoires peuvent tourner à l'angle voulu autour de la vis pivotante. Quatre roulettes sont installées sous la base, ce qui permet de déplacer l'ensemble de la fraise à meuler.

Pendant la coupe, le profilé est monté sur l'étau rotatif et serré, l'interrupteur de la poignée est actionné pour entraîner le moteur qui, par l'intermédiaire de la transmission par courroie, fait tourner la meule à grande vitesse. Une fois que la vitesse de la meule s'est stabilisée, actionner la poignée pour couper.