Découpe au plasma

Le découpage au plasma est un procédé de découpage thermique de haute précision qui utilise une densité d'énergie élevée, un arc restreint et un flux de plasma à grande vitesse pour faire fondre et expulser le métal, créant ainsi une coupe nette et continue. Cette technique avancée ionise le gaz pour former le plasma, qui est ensuite dirigé à travers une buse en cuivre à alésage fin pour concentrer l'énergie.

Le procédé de découpe à l'arc plasma offre plusieurs avantages par rapport aux méthodes traditionnelles :

- Vitesse : il permet d'atteindre des vitesses de coupe nettement supérieures à celles de l'oxycoupage, en particulier pour les matériaux d'une épaisseur inférieure à 25 mm.

- Zone affectée par la chaleur minimale : En raison de la concentration de l'énergie et de la rapidité de l'action de coupe, le découpage au plasma introduit moins de chaleur dans la pièce, ce qui réduit la distorsion thermique et améliore la qualité de la coupe.

- Polyvalence : Convient à la découpe d'une large gamme de matériaux conducteurs. métauxL'acier, l'aluminium, l'acier inoxydable et d'autres alliages.

- Précision : Capacité à produire des largeurs de trait étroites et à maintenir des tolérances serrées, en particulier avec l'intégration de la commande numérique par ordinateur (CNC).

Cependant, le découpage au plasma présente quelques difficultés :

- Préoccupations environnementales : Le processus génère beaucoup de bruit, de fumées et de particules, ce qui nécessite une ventilation adéquate et la protection de l'opérateur.

- Limites d'épaisseur : Bien qu'il soit très efficace pour les matériaux plus fins, le découpage au plasma devient moins économique que l'oxycoupage pour les plaques d'acier au carbone d'une épaisseur supérieure à 25 mm.

- Coût initial : Les systèmes d'oxycoupage nécessitent généralement un investissement initial plus important que les équipements d'oxycoupage.

Il convient de noter que la technologie du plasma va au-delà des applications de coupage. La polyvalence des systèmes à arc plasma permet d'effectuer des opérations de soudage, de pulvérisation, de rechargement et de gougeage, ce qui en fait un outil polyvalent précieux pour la fabrication des métaux.

Pour optimiser les performances de la découpe plasma et atténuer ses inconvénients, il faut envisager de mettre en place des tables d'eau pour réduire le bruit et contrôler les fumées, et investir dans des systèmes plasma haute définition pour améliorer la qualité de la découpe et réduire l'impact sur l'environnement.

Caractéristiques et classification de la découpe à l'arc plasma

1.1 Caractéristiques de la découpe à l'arc plasma

Le découpage à l'arc plasma utilise un arc hautement comprimé et à haute température entre une cathode (généralement une électrode de tungstène) et une anode. Ce processus crée un jet de plasma caractérisé par une ionisation, une densité d'énergie et un débit élevés.

Le mécanisme de coupe consiste à forcer l'arc et le gaz inerte à travers une buse de petit diamètre, produisant un jet extrêmement chaud et à grande vitesse. L'énergie concentrée de l'arc fait fondre le matériau de la pièce, tandis que le jet de gaz expansé à haute température expulse le métal fondu à travers le trait de scie.

Lors de la découpe de matériaux ferreux tels que l'acier au carbone ou la fonte, de l'oxygène peut être ajouté au flux de gaz pour fournir une énergie exothermique supplémentaire, améliorant ainsi le processus de découpe.

Les principaux avantages du découpage à l'arc plasma sont les suivants

- Polyvalence : Peut couper une large gamme de métaux et certains matériaux non métalliques qui posent des problèmes aux méthodes conventionnelles.

- Vitesse : nettement plus rapide que l'oxycoupage, en particulier pour les matériaux minces (jusqu'à 5-6 fois plus rapide pour l'acier au carbone mince).

- Qualité : Produit des coupes nettes et brillantes avec une distorsion thermique minimale, idéale pour les pièces de précision.

- Flexibilité : Convient à la découpe de formes et de profils complexes.

Cependant, le découpage au plasma présente également certaines limites :

- La largeur du chanfrein et l'angle du biseau ont tendance à être plus importants que pour les autres méthodes, bien que des buses et des techniques spéciales puissent atténuer ce phénomène pour les matériaux minces.

- La capacité de découpe des tôles épaisses est inférieure à celle de l'oxycoupage.

- Coûts d'équipement et consommation d'énergie plus élevés par rapport aux systèmes d'oxycombustion.

- Problèmes de sécurité potentiels dus à la haute tension, au rayonnement de l'arc électrique, à la fumée et au bruit.

L'équipement de découpe à l'arc plasma nécessite généralement

- Alimentation électrique : 25-200 kW, avec des courants de coupe allant de 30 à 1000 A et une tension à vide élevée.

- Alimentation en gaz : Argon ou mélanges azote-hydrogène, selon l'application.

- Torche refroidie à l'eau pour la gestion de la chaleur.

Il existe des systèmes de découpe au plasma manuels et automatisés. Le découpage manuel requiert des compétences similaires à celles de l'oxycoupage, mais avec un contrôle supplémentaire des paramètres. Les systèmes automatisés offrent une précision et une productivité accrues et intègrent souvent des tables d'eau ou des chemises pour réduire le bruit et les fumées.

En conclusion, le découpage à l'arc plasma offre des avantages significatifs en termes de vitesse, de polyvalence et de qualité de coupe pour une large gamme de matériaux et d'épaisseurs. Toutefois, les considérations relatives au coût de l'équipement, aux exigences de sécurité et aux limites imposées aux matériaux très épais doivent être mises en balance avec ces avantages lors de la sélection d'un procédé de découpage.

1.2 Principe de fonctionnement de la découpe à l'arc plasma

Le découpage à l'arc plasma utilise un arc plasma à très haute température, généralement comprise entre 10 000°C et 14 000°C, qui dépasse largement le point de fusion de tous les métaux et non-métaux connus. Cette chaleur extrême permet de découper une grande variété de matériaux, y compris la plupart des substances métalliques et non métalliques.

Mis au point dans les années 1950, le découpage à l'arc plasma a d'abord été utilisé pour découper des matériaux métalliques difficiles à découper à la flamme oxygène-acétylène traditionnelle, tels que les alliages d'aluminium et l'acier inoxydable. Au fur et à mesure de l'évolution de la technologie, son application s'est étendue à l'acier au carbone et à l'acier faiblement allié, ce qui en fait une méthode de découpe polyvalente dans la fabrication moderne.

La conception fondamentale d'une torche de coupage à l'arc plasma ressemble beaucoup à celle d'une torche de soudage à l'arc plasma. Toutefois, la principale différence réside dans les caractéristiques du flux de gaz :

- Application de soudage : Utilise un flux de gaz ionisé à faible vitesse pour faire fondre le métal de base et former un joint soudé.

- Application de découpe : Il utilise un flux de gaz ionisé à grande vitesse pour faire fondre le métal de base et expulser avec force le matériau fondu, créant ainsi un trait de scie.

L'efficacité de l'arc plasma pour la découpe est déterminée par plusieurs facteurs :

- Type de gaz ionisé

- Pression du gaz

- Intensité actuelle

- Géométrie du canal de la buse (rapport d'aspect)

- Distance d'éloignement entre la buse et la pièce à usiner

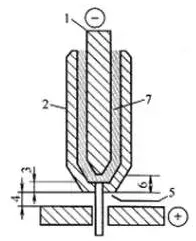

La figure 4.1 illustre la structure de base d'une torche de coupage à l'arc plasma.

Dans les opérations de coupage à l'arc plasma, l'alimentation électrique est exclusivement configurée pour une polarité positive en courant continu, la pièce étant connectée à l'électrode positive. Cette configuration garantit un transfert d'énergie et des performances de coupe optimales.

Lors du découpage du métal, un arc transféré est utilisé. La méthode d'amorçage de cet arc transféré dépend de la conception spécifique de la torche de découpe. Les torches de coupage à l'arc plasma peuvent être classées en deux catégories principales :

- Torche de découpe à arc pilote (arc d'entretien)

- Chalumeau coupeur à arc non pilote (arc non entretenu)

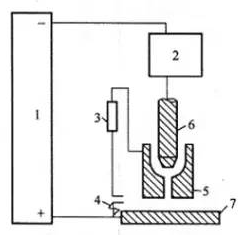

La figure 4.2 illustre le schéma de câblage d'une torche de découpe à arc pilote. Le circuit d'une torche de coupe à arc non pilote est similaire, mais il ne comporte pas la branche résistive présente dans la configuration à arc pilote. Cette différence de conception affecte les caractéristiques d'amorçage et de stabilité de l'arc de chaque type de torche.

La compréhension de ces principes et de la configuration des équipements est essentielle pour optimiser les processus de coupage à l'arc plasma dans les applications industrielles, afin de garantir des coupes efficaces et de haute qualité sur une large gamme de matériaux.

Fig. 1 : Structure de base du pistolet de découpe à l'arc plasma

- 1. Électrode ;

- 2. Buse de compression ;

- 3. Comprimer la longueur du canal de la buse ;

- 4. Distance entre la buse et la pièce ;

- 5. Comprimer l'ouverture de la buse ;

- 6. Distance de rétraction des électrodes ;

- 7. Gaz ionique.

Fig. 2 Circuit de base du pistolet de découpe à l'arc de maintenance

- 1. Alimentation électrique ;

- 2. Démarreur d'arc à haute fréquence ;

- 3. Résistance ;

- 4. Contact du contacteur ;

- 5. Spray de compression ;

- 6. Électrode ;

- 7. Pièce à usiner.

La fonction de la résistance dans la figure 2 est de limiter le courant d'entretien de l'arc à la valeur la plus basse qui puisse allumer en douceur l'arc de transfert.

Un démarreur d'arc à haute fréquence est utilisé pour allumer l'arc de maintenance.

Lorsque l'arc est frappé, le contact du contacteur est fermé et le démarreur d'arc à haute fréquence génère une haute fréquence et une haute tension pour enflammer l'arc de maintenance.

Après l'allumage de l'arc d'entretien, lorsque le pistolet de coupe s'approche de la pièce, la flamme de plasma à grande vitesse provenant de la buse entre en contact avec la pièce pour former un chemin entre l'électrode et la pièce, de sorte que l'arc est transféré entre l'électrode et la pièce.

Une fois l'arc de transfert établi, l'arc de maintenance s'éteint automatiquement et le contact du contacteur est automatiquement déconnecté après un certain délai.

Découpe au laser

La découpe laser est une technologie de découpe avancée et largement utilisée dans le traitement des matériaux.

Il s'agit d'une méthode de traitement qui utilise un faisceau laser à haute densité énergétique comme "outil de coupe" pour découper thermiquement des matériaux.

La technologie de découpe laser peut être utilisée pour découper divers types de plaques métalliques et non métalliques, des matériaux composites et des matériaux durs tels que le carbure de tungstène et le carbure de titane. Elle est largement utilisée dans les secteurs de la construction de la défense nationale, de l'aérospatiale, des machines d'ingénierie et dans d'autres domaines.

Lprincipe, classification et caractéristiques de la coupe à l'aser

2.1 Principe et classification de la découpe laser

(1) Principe de la découpe laser

La découpe laser est une méthode de découpe thermique de précision qui utilise un faisceau laser focalisé de haute puissance pour traiter les matériaux. Lorsque le faisceau laser irradie la pièce, il chauffe rapidement le matériau jusqu'à son point de fusion, sa température de vaporisation ou son point d'ignition, en fonction des propriétés du matériau et du résultat souhaité. Simultanément, un flux de gaz à grande vitesse, généralement de l'azote ou de l'oxygène, est dirigé coaxialement avec le faisceau laser pour expulser le matériau fondu de la ligne de coupe, ce qui permet d'obtenir une coupe nette et précise.

Le processus implique plusieurs mécanismes clés :

- Absorption : Le matériau absorbe l'énergie du laser et la transforme en chaleur.

- Fusion : La chaleur localisée fait fondre le matériau dans une zone confinée.

- Vaporisation : Certains matériaux peuvent se vaporiser partiellement, en particulier à des densités de puissance élevées.

- Réaction chimique : Dans le cas de la découpe assistée par oxygène, une réaction exothermique peut se produire, améliorant ainsi le processus de découpe.

- Éjection de la matière en fusion : Le jet de gaz coaxial élimine la matière en fusion, créant ainsi la coupe.

La découpe laser offre plusieurs avantages, notamment une grande précision, une zone affectée thermiquement minimale, la possibilité de découper des géométries complexes et la possibilité d'utiliser une large gamme de matériaux, qu'il s'agisse de métaux ou de non-métaux.

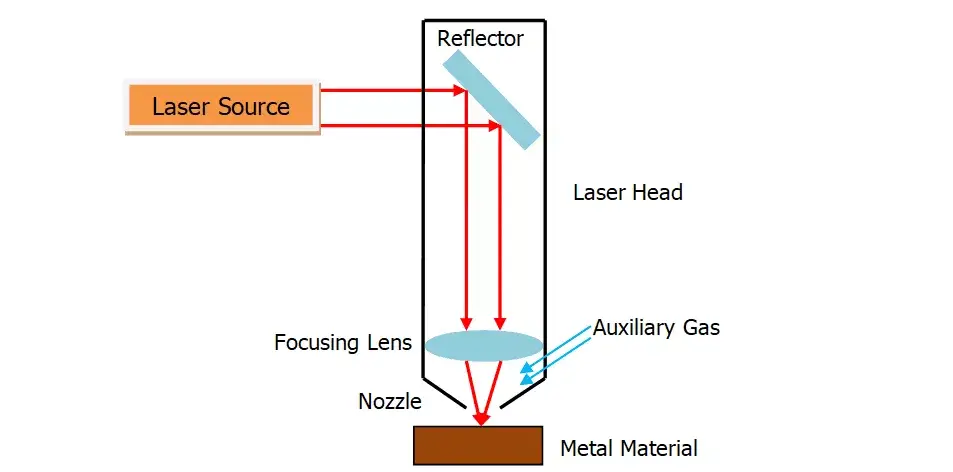

Voir la figure 3 pour une représentation schématique du principe de la découpe au laser.

Fig. 3 Principe de la découpe au laser

(2) Classification de la découpe laser

La découpe laser peut être classée en quatre catégories principales : la découpe par vaporisation laser, la découpe par fusion laser, la découpe par oxygène laser et la découpe laser à fracture contrôlée.

1) Découpe par vaporisation laser

Dans ce processus, un faisceau laser à haute densité énergétique chauffe rapidement la pièce, ce qui fait que la température du matériau atteint rapidement son point d'ébullition. Il en résulte une vaporisation du matériau, formant un jet de vapeur à grande vitesse. Lorsque la vapeur est éjectée, elle crée simultanément un trait de scie dans le matériau.

En raison de la chaleur de vaporisation généralement élevée des matériaux, la découpe par vaporisation laser exige une puissance et une densité de puissance considérables. Cette méthode est principalement utilisée pour découper des feuilles de métal extrêmement fines et des matériaux non métalliques tels que le papier, les textiles, le bois, les plastiques et le caoutchouc.

2) Découpe par fusion laser

La découpe par fusion laser consiste à utiliser la chaleur du laser pour faire fondre le matériau métallique. Un gaz non oxydant (tel que Ar, He ou N2) est ensuite soufflé à travers une buse coaxiale au faisceau. Le flux de gaz à haute pression expulse le métal fondu, créant ainsi un trait de scie.

Cette technique ne requiert qu'environ 1/10 de l'énergie nécessaire à la découpe par vaporisation, car elle ne nécessite pas la vaporisation complète du matériau. La découpe par fusion laser est particulièrement efficace pour la découpe de matériaux qui résistent à l'oxydation ou de métaux actifs, notamment l'acier inoxydable, le titane, l'aluminium et leurs alliages.

L'efficacité et la précision de la découpe par fusion laser en font une méthode privilégiée dans de nombreuses applications industrielles, en particulier lorsque des coupes nettes et des zones affectées par la chaleur minimales sont cruciales.

3) Oxycoupage au laser

L'oxycoupage laser associe la précision de la technologie laser à la réaction exothermique de l'oxycoupage. Ce procédé utilise un faisceau laser comme source de préchauffage et de l'oxygène comme gaz de coupe, créant un effet de synergie qui améliore l'efficacité et la qualité de la coupe.

Le mécanisme fonctionne sur deux fronts principaux :

- Réaction d'oxydation : Le flux d'oxygène à haute pression interagit avec la surface métallique chauffée, déclenchant une réaction d'oxydation exothermique. Cette réaction libère une quantité substantielle de chaleur supplémentaire, ce qui intensifie encore le processus de coupe.

- Enlèvement de matière : La combinaison du chauffage laser et de l'oxydation produit du métal en fusion et des oxydes. Le jet d'oxygène à grande vitesse expulse ensuite cette matière fondue de la ligne de coupe, créant ainsi une coupe nette et étroite.

En raison de l'importante contribution thermique de la réaction d'oxydation, la découpe laser à l'oxygène ne nécessite qu'environ 50% de l'énergie laser nécessaire à la découpe par fusion pure. Cette efficacité énergétique se traduit par des vitesses de coupe considérablement plus élevées par rapport aux méthodes de découpe par vaporisation laser ou par fusion.

L'oxycoupage laser est particulièrement efficace pour les matériaux ayant une forte affinité avec l'oxygène, tels que les métaux lourds :

- Aciers au carbone

- Aciers faiblement alliés

- Certaines nuances d'aciers traités thermiquement

Cependant, elle est moins adaptée aux matériaux qui forment des oxydes réfractaires ou qui ont une faible tendance à l'oxydation, tels que les aciers inoxydables, le titane, l'aluminium et leurs alliages. Pour ces matériaux, d'autres techniques de découpe au laser, comme la découpe par fusion avec assistance de gaz inertes, sont plus appropriées.

4) Traçage au laser et fracture contrôlée

Le rayage laser est une technique de traitement des matériaux de précision qui utilise des lasers à haute densité énergétique pour créer des rainures contrôlées et peu profondes à la surface de matériaux fragiles. Ce processus comprend les étapes suivantes :

- Un faisceau laser focalisé, provenant généralement d'un laser à commutation Q ou d'un laser CO2, balaie la surface du matériau.

- Le chauffage localisé intense provoque une vaporisation rapide, créant un sillon étroit et peu profond.

- Après le traçage, une pression contrôlée est appliquée au matériau.

- Le matériau fragile se brise le long de la ligne tracée, ce qui permet d'obtenir une rupture nette et précise.

La fracture contrôlée, une technique apparentée, exploite les gradients de température élevés générés lors du découpage au laser pour induire des contraintes thermiques localisées dans des matériaux fragiles. Cette méthode :

- Crée une zone très localisée affectée par la chaleur le long de la ligne tracée.

- Génère des contraintes thermiques en raison des cycles de chauffage et de refroidissement rapides.

- exploite ces contraintes pour propager une fissure le long de la trajectoire souhaitée.

- Il en résulte une rupture contrôlée avec une perte minimale de matière et une grande qualité des bords.

Le traçage au laser et la fracture contrôlée sont particulièrement utiles pour le traitement de matériaux fragiles tels que le verre, les céramiques et certains semi-conducteurs, car ils offrent des avantages en termes de précision, de rapidité et de réduction des déchets de matériaux par rapport aux méthodes de découpe traditionnelles.

2.2 Caractéristiques de la découpe laser

Par rapport à d'autres méthodes de découpe thermique, la découpe au laser se caractérise par sa rapidité. vitesse de coupe et de haute qualité.

Elle peut être résumée comme suit.

(1) Qualité de coupe supérieure

La découpe laser permet d'obtenir une qualité de coupe exceptionnelle grâce à son petit foyer, à sa haute densité d'énergie et à ses vitesses de coupe rapides. Cette technique avancée offre plusieurs avantages clés :

① Précision du trait de scie : le trait de scie découpé au laser est exceptionnellement fin et étroit, avec des côtés parallèles perpendiculaires à la surface du matériau. Cette précision permet d'obtenir des pièces découpées d'une précision dimensionnelle de ±0,05 mm (±0,002 pouces), ce qui surpasse de nombreuses méthodes de découpe traditionnelles.

② Finition de surface impeccable : La surface de coupe présente un aspect propre et esthétique. La rugosité de la surface est minimisée à quelques dizaines de microns seulement (typiquement 10-50 μm Ra), ce qui élimine souvent le besoin d'opérations de finition secondaires. Dans de nombreux cas, les pièces découpées au laser peuvent être utilisées directement sans traitement mécanique supplémentaire, ce qui rationalise les flux de production.

③ Zone affectée par la chaleur minimale (HAZ) : Le processus de découpe au laser génère une zone affectée par la chaleur extrêmement étroite. Cet apport de chaleur localisé se traduit par :

- Altération négligeable des propriétés du matériau à proximité de l'arête de coupe

- Déformation minimale de la pièce, maintien d'une grande précision globale

- Excellente géométrie du trait de scie, caractérisée par une section rectangulaire constante le long de la trajectoire de coupe

La combinaison de ces facteurs - précision, qualité de surface et impact thermique minimal - fait de la découpe laser un choix idéal pour les applications nécessitant des composants de haute précision, en particulier dans des secteurs tels que l'aérospatiale, la fabrication d'appareils médicaux et la mécanique de précision.

Le tableau 1 compare les méthodes de découpe laser, oxyacétylénique et plasma.

Le matériau de coupe est une plaque d'acier à faible teneur en carbone de 6,2 mm d'épaisseur.

Tableau 1 - Comparaison de la découpe laser, de la découpe oxyacétylénique et de la découpe plasma

| Méthode de coupe | Largeur de la fente / mm | Largeur de la zone affectée thermiquement / mm | Forme de la fente | Vitesse de coupe | coût du matériel |

| Découpe laser | 0.2~0.3 | 0.04~0.06 | parallèle | Rapide | Haut |

| Oxycoupage | 0.9~1.2 | 0.6~1.2 | Relativement parallèle | lent | Faible |

| Découpe au plasma | 3.0~4.0 | 0.5~1.0 | Moulé et incliné | Rapide | Moyen |

(2) Efficacité de coupe élevée

Les machines de découpe laser excellent en termes de productivité grâce à leurs caractéristiques de transmission uniques et à leurs systèmes de contrôle avancés. Ces systèmes intègrent généralement plusieurs tables de travail CNC (Computer Numerical Control), ce qui permet des processus de découpe entièrement automatisés et contrôlés avec précision.

L'opération de découpe est remarquablement polyvalente et efficace. En modifiant simplement le programme CNC, les opérateurs peuvent rapidement passer à la découpe de pièces de géométries différentes. Cette flexibilité s'étend aux applications de découpe 2D et 3D, ce qui permet de répondre à un large éventail d'exigences de fabrication.

Les principaux avantages de l'efficacité de la découpe au laser sont les suivants

- Temps de préparation rapides : Changements d'outils minimaux entre les travaux

- Découpe à grande vitesse : Les faisceaux laser se déplacent à des vitesses allant jusqu'à 20-30 m/min pour les matériaux minces.

- Capacité multi-axes : les systèmes à 5 axes permettent des coupes 3D complexes en un seul réglage

- Emboîtement automatique : Le logiciel optimise l'utilisation des matériaux, réduisant ainsi les déchets

- Fonctionnement continu : Certains systèmes sont dotés d'un système de chargement/déchargement automatique des matériaux pour une durée de fonctionnement prolongée.

Ces caractéristiques se combinent pour réduire considérablement les temps de cycle, augmenter le débit et améliorer la productivité globale de la fabrication par rapport aux méthodes de coupe traditionnelles.

(3) Vitesse de coupe rapide

Un système laser à haute puissance, utilisant généralement une source de 1200 W, peut atteindre des vitesses de coupe remarquablement élevées pour divers matériaux. Lors de l'usinage de plaques d'acier à faible teneur en carbone de 2 mm d'épaisseur, des vitesses de coupe allant jusqu'à 15 000 mm/min (590 in/min) peuvent être atteintes, ce qui démontre l'efficacité de la technologie laser dans le travail des métaux.

La polyvalence de la découpe laser s'étend également aux matériaux non métalliques. Par exemple, lors de la découpe de feuilles de résine de polypropylène de 5 mm d'épaisseur, les vitesses peuvent atteindre 15 000 mm/min, ce qui démontre l'adaptabilité du système à différents types de matériaux et d'épaisseurs.

L'un des principaux avantages de la découpe laser est sa nature sans contact, qui élimine la nécessité d'un serrage mécanique ou d'une fixation des pièces à usiner. Cette caractéristique permet non seulement de réduire les coûts d'outillage et de simplifier l'installation, mais aussi de réduire considérablement le temps auxiliaire nécessaire au chargement et au déchargement des matériaux. L'absence de contact physique minimise également le risque de déformation de la pièce, ce qui est particulièrement avantageux pour les matériaux fins ou délicats.

En outre, la précision et la vitesse de la découpe laser contribuent à réduire les déchets de matériaux et à améliorer l'uniformité des pièces, ce qui renforce l'efficacité globale de la fabrication. La capacité de cette technologie à réaliser des coupes complexes avec un minimum de zones affectées par la chaleur la rend idéale pour les scénarios de prototypage et de production en grande quantité dans des secteurs allant de l'automobile à la fabrication électronique.

(4) Coupe sans contact

La découpe laser fonctionne sans contact physique entre le mécanisme de coupe et la pièce, ce qui élimine l'usure de l'outil et prolonge la durée de vie de l'équipement. Cette absence de contact permet de réaliser des coupes précises avec une distorsion thermique minimale, ce qui est particulièrement bénéfique pour les matériaux sensibles à la chaleur.

La polyvalence de la découpe laser est inégalée ; le traitement de diverses géométries de pièces ne nécessite que des ajustements des paramètres du laser tels que la puissance, la fréquence et la longueur focale. Cette flexibilité réduit considérablement le temps d'installation et améliore l'efficacité de la production par rapport aux méthodes de découpe traditionnelles qui nécessitent des changements d'outils.

En outre, la découpe au laser offre plusieurs avantages environnementaux et ergonomiques :

- Faibles émissions sonores, généralement inférieures à 70 dB, améliorant le confort sur le lieu de travail

- Vibrations minimales, garantissant une grande précision et réduisant la fatigue de l'opérateur

- Pollution quasi nulle, car le processus ne produit pas de copeaux et peu de fumées lorsqu'il est correctement ventilé.

Ces caractéristiques font de la découpe laser un choix idéal pour les salles blanches et les industries soumises à des normes strictes en matière de qualité et d'environnement, telles que la fabrication d'appareils médicaux et les applications aérospatiales.