I. Méthodes courantes de suppression et leurs applications

Les matériaux utilisés dans la transformation de la tôle comprennent principalement les plaques, les profilés d'acier et les tuyaux. Pour produire les formes requises et autres exigences des composants en tôle, les matériaux bruts doivent d'abord être découpés en ébauches selon les besoins. Ce processus, appelé découpage, est souvent la première étape de la transformation de la tôle.

Il existe de nombreuses méthodes de découpage. Les principaux types utilisés en production sont le cisaillement, le poinçonnage, le découpage et l'usinage. Le tableau 1 présente les méthodes de découpage les plus courantes et leurs applications.

Tableau 1 Méthodes de suppression courantes et leurs applications

| Classification | Méthode | Equipement | Application |

| Cisaillement | Cisaillement manuel | Cisailles à main, cisailles vibrantes portatives, cisailles guillotine manuelles | Utilisé pour le traitement droit et incurvé de plaques telles que l'acier à faible teneur en carbone, l'aluminium et ses alliages, le cuivre et ses alliages, le carton, la bakélite et les feuilles de plastique d'une épaisseur t≤4mm. Les pièces traitées ont une faible précision et une faible efficacité de production, mais un faible coût. |

| Machine à cisailler droite | Cisaille guillotine | Utilisée pour cisailler des matériaux tels que l'acier à faible teneur en carbone, l'aluminium et ses alliages, le cuivre et ses alliages, le carton, la bakélite et les feuilles de plastique. Elle possède une force de cisaillement élevée, une grande productivité et est utilisée pour le traitement des formes droites des plaques. | |

| Ciseaux obliques | Elle est utilisée pour cisailler des matériaux tels que l'acier à faible teneur en carbone, l'aluminium et ses alliages, le cuivre et ses alliages, le carton, la bakélite et les feuilles de plastique. Elle a une force de cisaillement plus faible et convient aux formes droites moyennes ou grandes, aux grands arcs et au biseautage des plaques, avec une épaisseur de cisaillement allant jusqu'à 40 mm. | ||

| Cisaillement à petits pas | Cisailles vibrantes | Utilisé pour cisailler des matériaux tels que l'acier à faible teneur en carbone, l'aluminium et ses alliages, le cuivre et ses alliages, le carton, la bakélite et les feuilles de plastique. Convient pour les courbes complexes, les perforations et les entailles, et peut également cisailler les alliages de titane. | |

| Cisaille à disque | Ciseaux à rouler à cercle droit | Utilisé pour cisailler des matériaux tels que l'acier à faible teneur en carbone, l'aluminium et ses alliages, le cuivre et ses alliages, le carton, la bakélite et les feuilles de plastique. Convient au cisaillement de bandes, de lignes droites et d'arcs avec une précision relativement faible. Il y a des bavures sur les bords coupés, ce qui convient à la production en petites séries de pièces de petite et moyenne taille, avec une épaisseur de cisaillement allant jusqu'à 30 mm. | |

| Ciseaux de laminage inclinés vers le bas | Cisaille les lignes droites et les arcs (R petit), avec une précision relativement faible, et les bavures sur les bords coupés, avec une épaisseur de cisaillement allant jusqu'à 30 mm. | ||

| Ciseaux à rouler à pleine longueur d'onde | Courbes complexes, avec une précision relativement faible, et bavures sur les bords de coupe, avec une épaisseur de cisaillement allant jusqu'à 20 mm, précision ±1 mm. | ||

| Poinçonnage | Poinçonnage | Presse | Utilisée couramment pour le découpage, le poinçonnage, la découpe et l'encochage de matériaux en feuilles et de profilés de t≤10mm. Haute précision (découpage IT10, poinçonnage IT9), haute productivité, convient à la production de moyennes et grandes séries. |

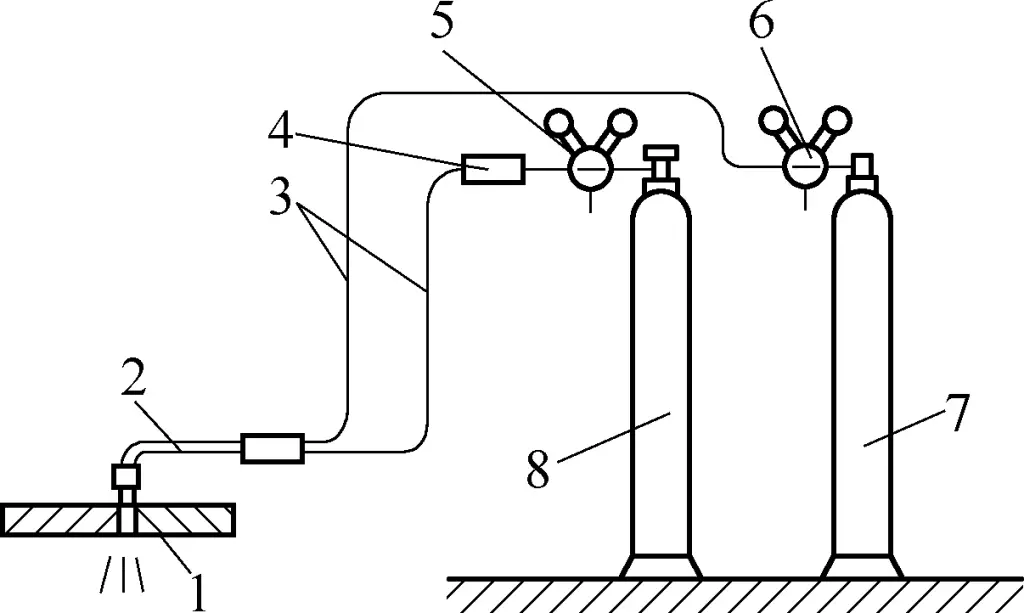

| Découpage | Coupe à la flamme | Machine de découpe au gaz, chalumeau | Peut être utilisé pour le découpage et l'ébarbage de plaques et de profilés en fer pur, en acier à faible teneur en carbone, en acier à teneur moyenne en carbone et en certains aciers faiblement alliés, avec une précision de ±1 mm et à faible coût. |

| Découpe au plasma | Matériel de coupe, chalumeau | Utilisé pour couper des formes en acier au carbone, en acier inoxydable, en acier fortement allié, en alliage de titane, en aluminium et ses alliages, en cuivre et ses alliages, et en matériaux non métalliques avec une coupe étroite et une épaisseur allant jusqu'à 200 mm, une précision de ±0,5 mm, également capable de couper sous l'eau. 200 mm, précision de ±0,5 mm, également capable de couper sous l'eau. | |

| Gougeage à l'arc au carbone | Soudeur à courant continu, pince à gouger | Utilisé pour couper, tailler, biseauter et éliminer les grosses bavures sur des matériaux tels que l'acier fortement allié, l'aluminium et ses alliages, le cuivre et ses alliages. | |

| Découpe de fils par décharge électrique | Machine à couper les fils par décharge électrique | Utilisé pour la découpe précise de divers matériaux conducteurs, avec une épaisseur de coupe supérieure à 300 mm et une précision de ±0,01 mm. Capable de découper n'importe quelle forme de courbes plates et de pentes latérales de ≤30°, particulièrement adaptée à la fabrication de matrices d'emboutissage. | |

| Découpe au laser | Machine de découpe laser | Découpe précise de divers matériaux, avec une épaisseur de coupe supérieure à 10 mm, une largeur de coupe de 0,15 à 0,5 mm, une précision de ≤0,1 mm, mais un équipement coûteux. | |

| Découpe à l'eau sous haute pression | Ultra-haute pression (≥400MPa) Machine de découpe au jet d'eau | Peut être utilisé pour divers métaux et les non-métaux (tels que le verre, la céramique, les roches), peut être équipé d'abrasifs artificiels, haute précision, peut couper des céramiques d'une épaisseur supérieure à 10 mm, l'équipement est coûteux. | |

| Découpage | Opérations manuelles | Machine à scier les arcs | Utilisé pour couper divers profils, barres, tuyaux, plaques et autres matériaux métalliques/non métalliques, peut scier des rainures et des matériaux durs, les outils sont peu coûteux, l'opération est simple, mais l'intensité du travail est élevée et la productivité est faible. |

| Scie électrique portative, scie commandée à la main | Utilisé pour le traitement de divers profils, barres, tuyaux, feuilles de métaux non trempés et de non-métaux, haute productivité, bruyant | ||

| Machine électrique à couper les tuyaux | Utilisé pour le traitement de tubes en métal et en plastique d'un diamètre de ϕ200~ϕ1000mm | ||

| Cadre de coupe pour tubes | Traitement des tuyaux de petit et moyen diamètre | ||

| Machine à couper les meules à commande manuelle | Transformation de divers métaux et non-métaux (à l'exception des métaux non ferreux, du caoutchouc et des matières plastiques), de profilés, de barres et de tuyaux | ||

| Opérations sur machines-outils | Machine à scier | Usinage de profilés, de barres et de tuyaux en métaux non trempés, ainsi qu'en plastique et en bois, haute productivité | |

| Fraiseuse de chants, raboteuse | Utilisé pour la coupe, l'ébarbage, le chanfreinage et d'autres traitements des profilés, des tiges et des tuyaux en métaux non trempés, ainsi que des plaques en plastique et en bois, avec une grande précision. | ||

| Fraiseuse de tôle, fraiseuse | Utilisé pour couper et tailler des profils, des tiges et des tuyaux en métaux non trempés ainsi que des plaques en plastique et en bois avec une grande précision, peut couper des courbes complexes. | ||

| Tour, aléseuse | Utilisé pour couper, chanfreiner et tailler des tiges et des tuyaux de différents matériaux, avec une grande précision de traitement. |

Il convient de noter que la méthode de découpe doit être choisie en fonction de l'équipement de traitement existant dans l'entreprise, de la capacité de production, des exigences de précision des pièces de tôle traitées, du lot de production et de l'économie de traitement.

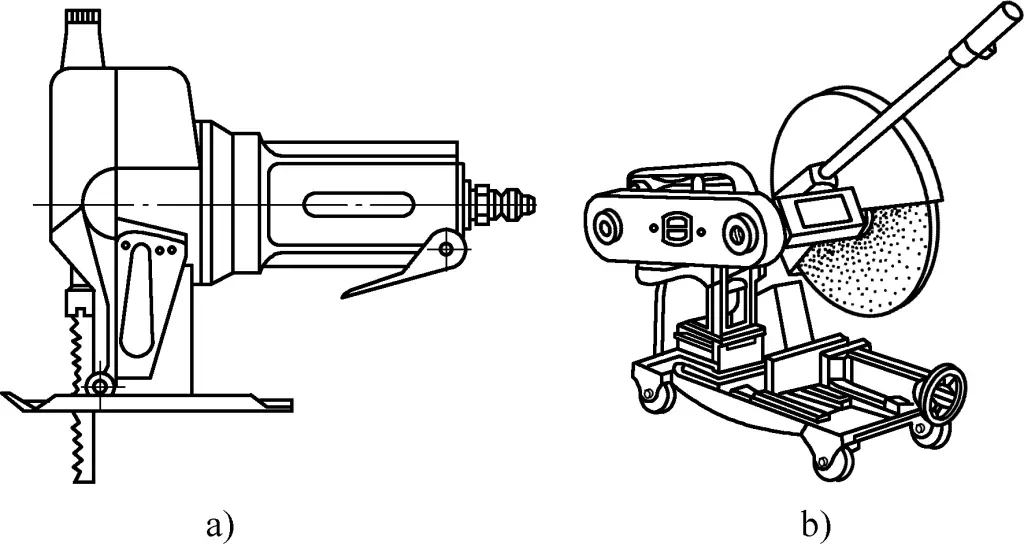

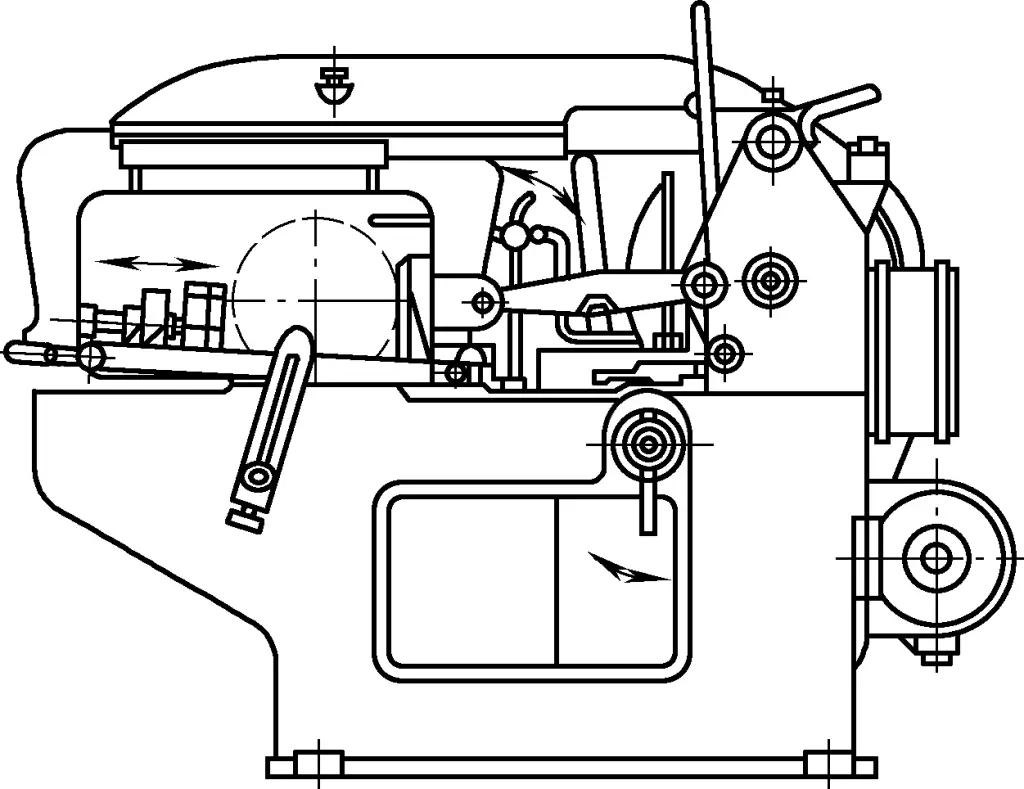

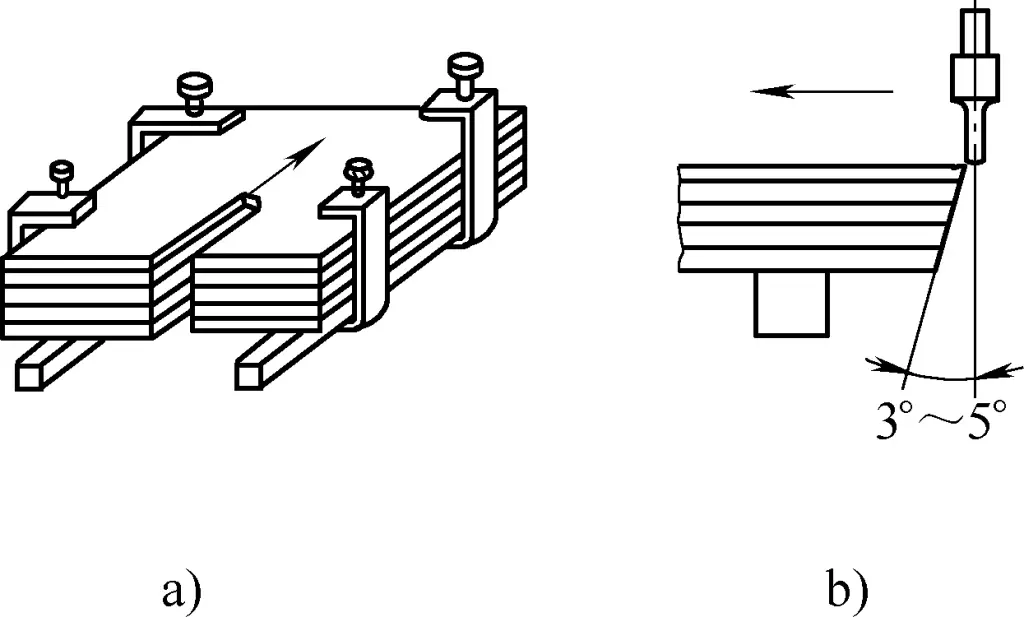

Parmi les méthodes de coupe mentionnées ci-dessus, les plus couramment utilisées dans la production sont : le cisaillement par un machine à cisaillerLes machines à découper manuelles sont les suivantes : les scies pneumatiques, le poinçonnage, l'oxycoupage, le découpage au plasma, le découpage au laser et certains procédés de découpage. Les figures 1a et 1b montrent des scies pneumatiques manuelles courantes et des machines à découper à la meule utilisées pour le découpage manuel. La figure 2 montre une machine-outil courante de découpe à la scie à archet.

II. La tonte

Le cisaillage est une méthode de traitement dans laquelle les plaques, les profilés et les barres sont séparés le long de lignes droites ou courbes prédéterminées à l'aide d'équipements ou d'outils de cisaillage spécialisés, ce qui permet d'obtenir diverses ébauches de contour droites ou courbes (parfois aussi des formes internes). Il convient à tous les types de matériaux, à l'exception de l'acier trempé et des matériaux durs et cassants (tels que la fonte, la céramique, le verre, le carbure cémenté, etc.)

1. Techniques de cisaillement manuel

Le cisaillage manuel est un élément important des compétences en matière de tôlerie, qui comprend l'alimentation, l'enlèvement de l'excédent de matériau, etc. Presque toutes les formes de pièces en tôle fine peuvent être cisaillées manuellement. Le cisaillage manuel est flexible et pratique, et ne présente pratiquement aucune restriction.

(1) Outils de cisaillement manuel

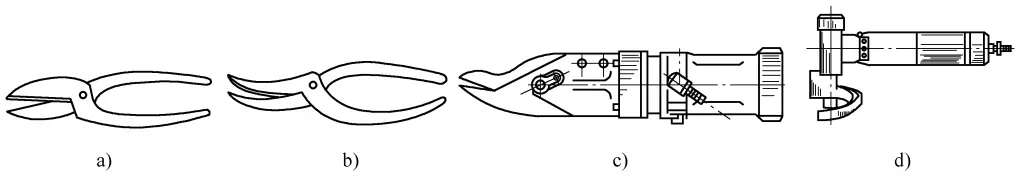

Les outils de cisaillement manuel comprennent les ciseaux droits, les ciseaux courbes, les ciseaux droits pneumatiques et les ciseaux à poinçonner pneumatiques (voir figure 3).

a) Ciseaux droits

b) Ciseaux courbes

c) Ciseaux droits pneumatiques

d) Cisailles à poinçonner pneumatiques

Les ciseaux droits sont des ciseaux manuels à bords tranchants droits, utilisés pour cisailler les contours droits des plaques, capables de cisailler des plaques d'aluminium jusqu'à 1,5 mm d'épaisseur et des plaques d'acier jusqu'à 1 mm d'épaisseur. Les ciseaux courbes ont des bords de coupe qui suivent une courbe, utilisés pour cisailler les contours courbes des plaques, capables de cisailler des plaques d'aluminium jusqu'à 2 mm d'épaisseur et des plaques d'acier jusqu'à 0,8 mm d'épaisseur. Les cisailles pneumatiques portables sont des cisailles à main semi-mécanisées, capables de cisailler jusqu'à 2,5 mm d'épaisseur.

(2) Opérations de cisaillement manuel

1) Techniques de cisaillement manuel

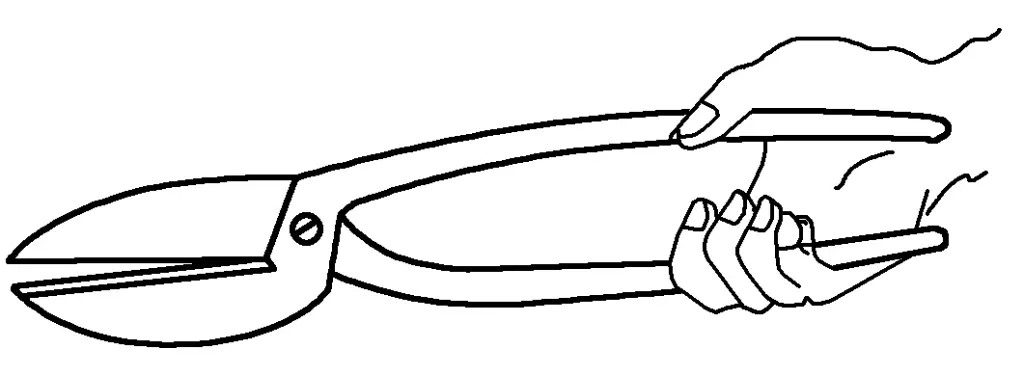

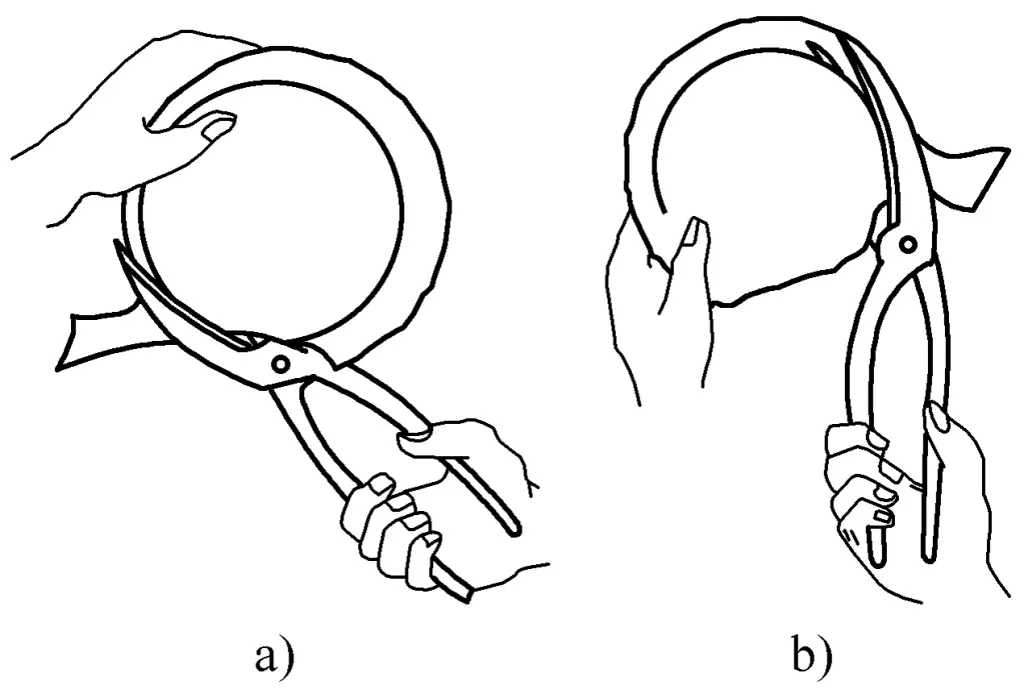

En général, lors du cisaillement manuel de plaques minces, il est d'usage de tenir les ciseaux de la main droite et le matériau de la main gauche. La figure 4 montre la méthode correcte pour tenir les ciseaux ; la poignée des ciseaux ne doit pas dépasser trop de la paume pour faciliter l'exercice d'une force sur la poignée, et l'extrémité de la queue ne doit pas être maintenue à l'intérieur de la paume pour éviter une prise gênante par la main droite.

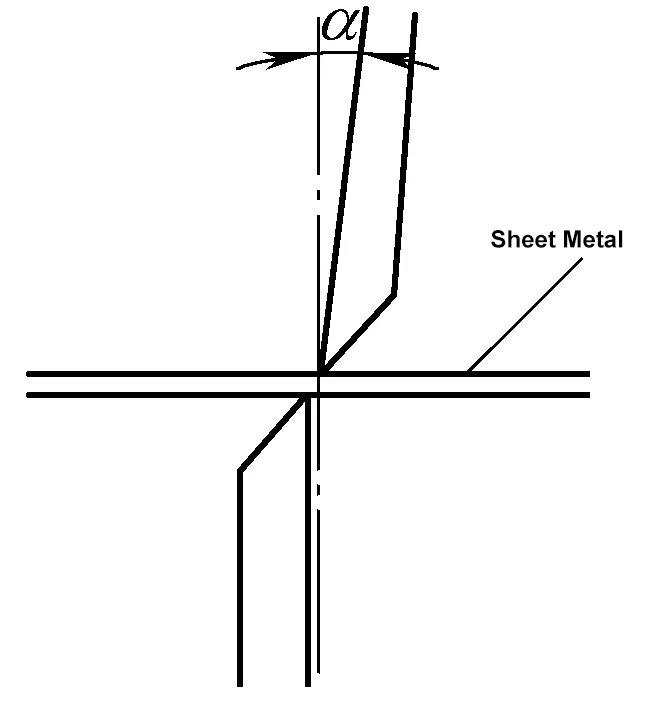

La main gauche tient le matériau et le fait avancer dans le sens du cisaillement, en alignant la lame supérieure sur la ligne de cisaillement (tangente à une ligne droite ou courbe). Pendant le cisaillement, la lame supérieure doit appuyer fortement sur le matériau et l'angle de la lame doit être ajusté pour faciliter la force, comme le montre la figure 5.

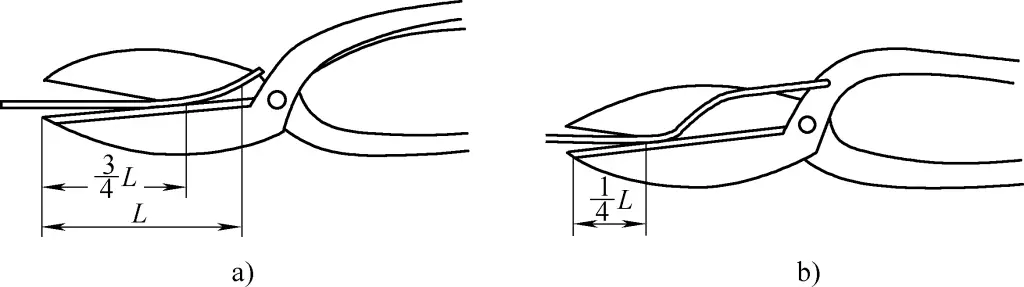

Au début de la tonte, les deux lames ne doivent s'ouvrir que sur les 3/4 de la longueur de la lame. À la fin de chaque coupe, les lames ne doivent pas se fermer complètement, laissant 1/4 de la longueur de la lame. En d'autres termes, les ciseaux ne doivent s'ouvrir et se fermer que partiellement, de la position 1/4 à la position 3/4 de la longueur de la lame, chaque coupe représentant environ 1/2 de la longueur de la lame, comme le montre la figure 6.

a) Début du cisaillement

b) Extrémités de cisaillement

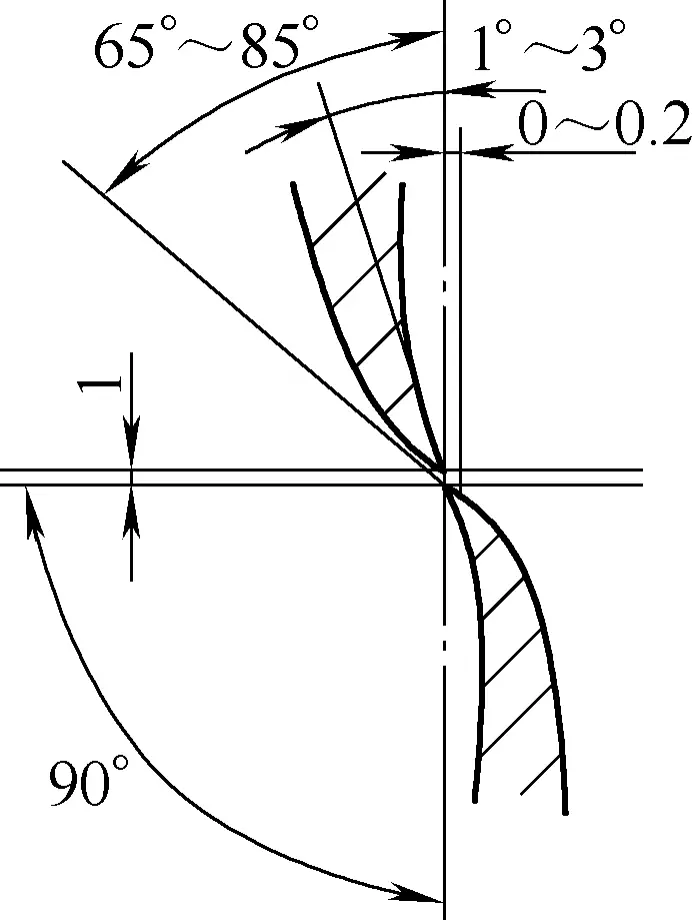

Pendant la fermeture de la lame, une pression continue doit être appliquée le long de la ligne de coupe, et les bords de coupe doivent se chevaucher. Un espace de 0 à 0,2 mm doit être maintenu entre les deux lames, avec des valeurs plus petites pour les matériaux plus fins et des valeurs plus grandes pour les matériaux plus épais, comme le montre la figure 7.

2) Méthode de coupe des lignes droites

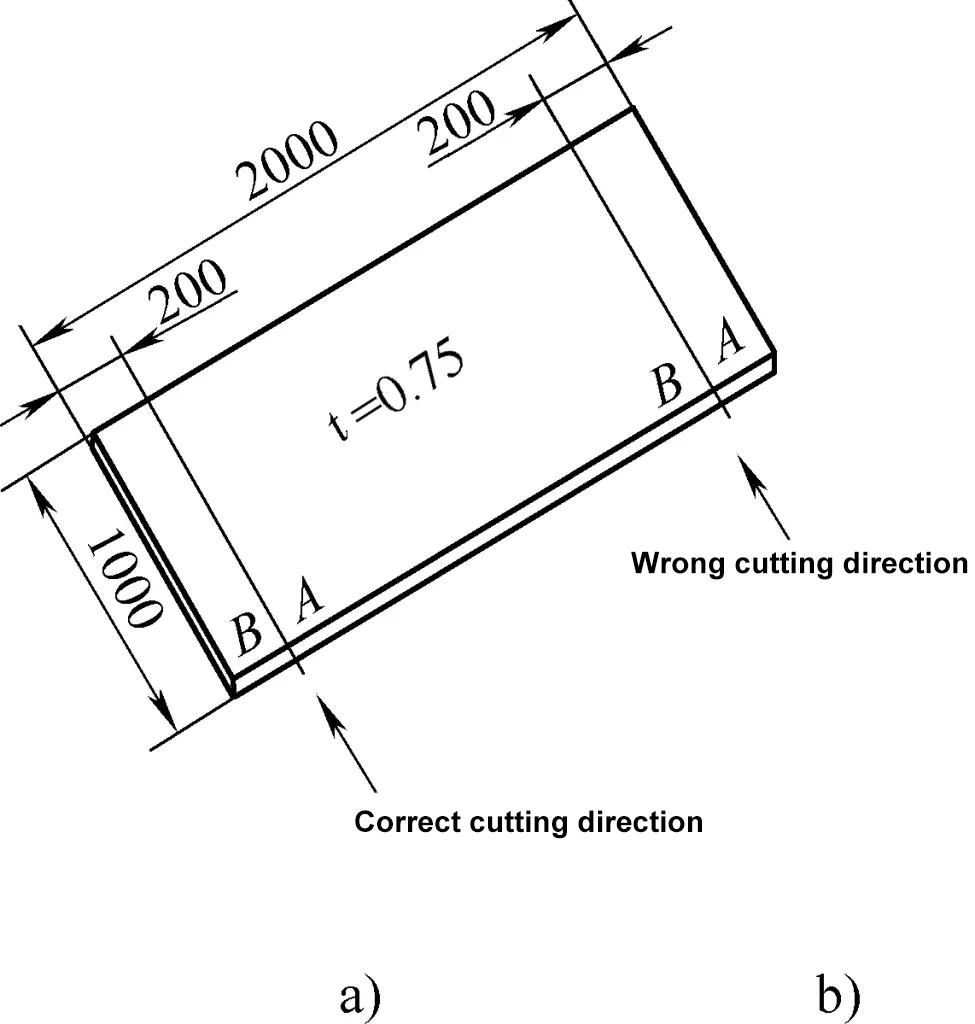

Les figures 8a et 8b montrent respectivement les directions correctes et incorrectes pour couper des lignes droites.

La figure 8a montre la bonne direction car, pendant le processus de coupe, la main droite tient le corps des ciseaux, le pied droit marche sur le point A, la main gauche tient le point B. Lorsque la coupe s'approfondit, la main gauche doit se soulever pour aider à déchirer le point de coupe et faire de la place pour la partie inférieure du corps des ciseaux. La plaque B étant petite, elle peut être facilement soulevée, ce qui en fait la bonne direction. En revanche, dans la figure 8b, la surface et le poids du point B sont plus importants, ce qui rend difficile le soulèvement du matériau et la coupe en profondeur, d'où la direction incorrecte.

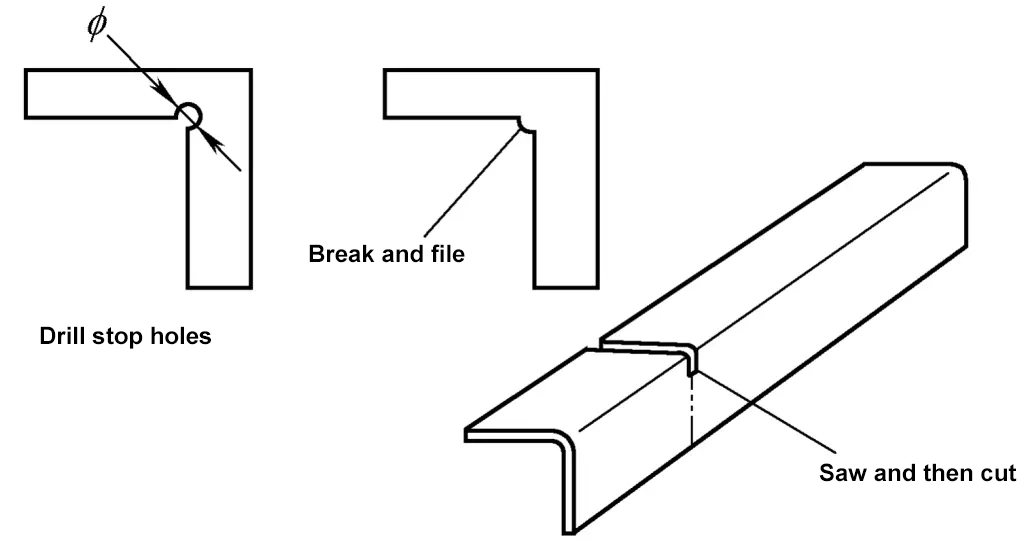

3) Méthode de coupe des coins concaves et des matériaux angulaires

Si la ligne de coupe sur la tôle forme une forme concave pour la pièce, ce que l'on appelle un coin concave, un trou d'arrêt de fissure doit être percé à l'intersection de la ligne de coupe concave ou une certaine distance doit être laissée non coupée.

Le but du perçage d'un trou d'arrêt est de s'assurer que les positions finales des lignes de coupe des deux côtés tombent sur le trou d'arrêt pendant la coupe, ou de laisser une certaine distance non coupée afin que les extrémités de cisaillement ne laissent pas de marques sur l'intersection de la pièce, évitant ainsi les points de concentration de contraintes.

En général, une certaine distance est laissée non coupée à l'intersection des lignes de coupe, la connexion est ensuite brisée à la main et, enfin, une lime est utilisée pour obtenir la forme et les dimensions requises. Pour couper des pièces en diagonale, la racine peut être sciée en premier, puis la ligne peut être coupée avec des ciseaux, comme le montre la figure 9.

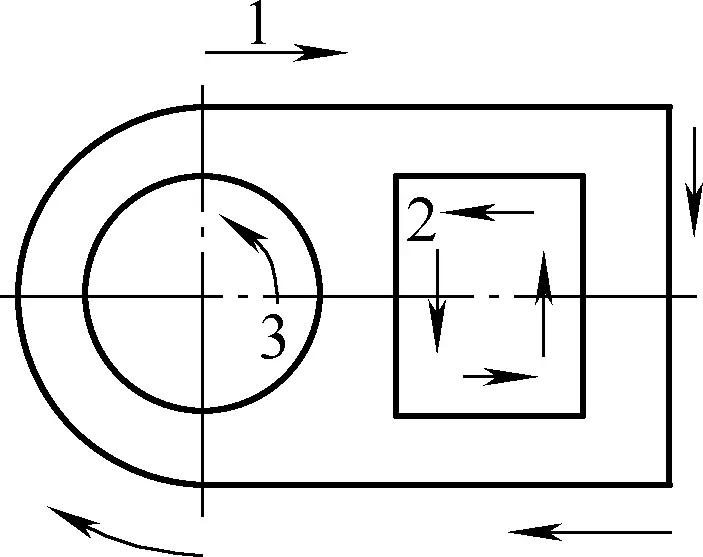

4) Méthode de découpe des courbes

Lorsque la ligne de coupe est une courbe, la direction du mouvement des ciseaux doit suivre la courbe sans couvrir la ligne de coupe afin de permettre à l'opérateur de contrôler la lame supérieure pour qu'elle reste tangente à la courbe, comme le montre la figure 10.

a) Sens des aiguilles d'une montre

b) Sens inverse des aiguilles d'une montre

La méthode de découpe des trous internes consiste à créer d'abord un trou de traitement dans la tôle, puis à l'agrandir progressivement le long de la ligne de découpe à l'aide de ciseaux courbes en spirale. Pour les trous internes plus importants, il est préférable d'utiliser une cisaille vibrante.

(3) Défauts de coupe courants et contre-mesures

Au cours de l'opération de découpe de la tôle, des problèmes tels qu'une découpe incomplète, un écart dimensionnel, des lignes de découpe interrompues et non droites, des coupes et des bavures excessives se posent souvent. Nous analysons ci-dessous ces problèmes et proposons des solutions correspondantes.

1) Découpe incomplète de la tôle

Les principales raisons d'une coupe incomplète sont les suivantes :

① L'écart entre les lames supérieure et inférieure est trop important. Différents écarts conviennent à différentes épaisseurs de tôle. Un écart trop faible peut entraîner une usure de la lame et une augmentation de la force de coupe, tandis qu'un écart trop important peut entraîner un retournement du matériau et une coupe incomplète. La solution consiste à régler correctement l'écartement des lames.

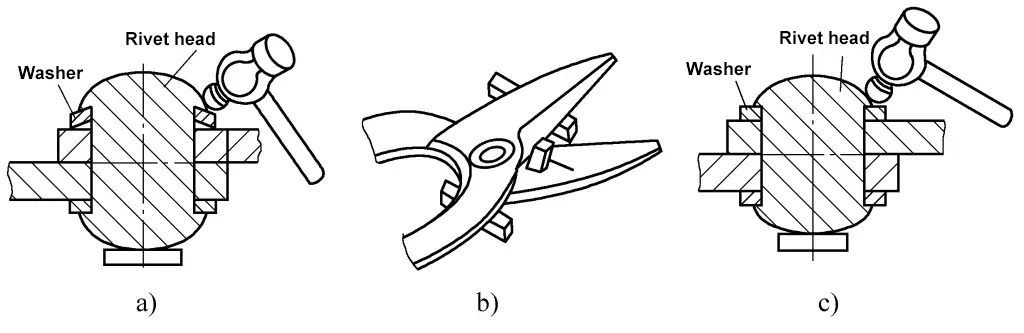

La figure 11 montre les méthodes de réglage de l'écartement. Dans la figure 11a, la méthode pour réduire l'écart consiste à frapper le bord de la tête du rivet, en appliquant une pression sur la rondelle convexe des ciseaux, ce qui entraîne le déplacement d'une partie du métal vers le bas et réduit l'écart de la lame. Ne pas exercer une force excessive ; en général, deux ou trois coups légers sur le bord suffisent.

Dans la figure 11b, la méthode pour élargir l'écart consiste à placer un support fixe sous une lame et le manche (plus il est proche du pivot, mieux c'est), puis à frapper l'autre lame (là encore, plus il est proche du pivot, mieux c'est). N'utilisez pas une force excessive ; en général, deux ou trois coups légers suffisent.

Si la rondelle convexe est devenue plate (comme le montre la figure 11c), aucun coup de marteau ne permettra d'ajuster l'écart. Dans ce cas, la solution consiste à remplacer le rivet et la rondelle convexe.

② Lame émoussée. La solution consiste à affûter la lame.

③ La tôle est trop épaisse, dépassant la plage de découpe manuelle.

2) Écart dimensionnel lors de la coupe

La principale raison d'un écart dimensionnel est que la lame supérieure des ciseaux n'est pas alignée sur la ligne de coupe de la tôle. Pour les lignes de coupe droites, la lame supérieure doit être alignée et appuyer le long de la ligne. Pour les lignes courbes, les ciseaux doivent éviter de couvrir la ligne tracée, et la lame supérieure doit appuyer sur la tôle et rester tangente à la ligne pendant la coupe.

3) Lignes de coupe interrompues et non droites

Cela est dû à :

① Relâchement de la liaison entre les ciseaux et la tôle lors des coupes successives. L'alignement continu de la lame supérieure avec la ligne peut éviter ce phénomène.

② L'utilisation prolongée des ciseaux entraîne une courbure des lames vers l'extérieur ou vers l'intérieur. La solution consiste à redresser la lame ou à remplacer les ciseaux.

4) Coupes

Les principales raisons des défauts de coupe sont les suivantes :

① Ne pas percer de trous d'arrêt de fissure dans l'angle concave de la pièce ou laisser le cisaillement dépasser la ligne, laissant des lignes non coupées qui deviennent des points de concentration des contraintes, conduisant finalement à diverses fissures. La seule solution consiste à percer des trous d'arrêt de fissure ou à laisser des marges de classement selon les besoins.

② Les écarts entre les lames supérieure et inférieure sont trop faibles, ce qui entraîne la fermeture complète de la lame et le pincement de la pièce pendant la coupe. La solution consiste à ajuster l'écart entre les lames et à éviter de fermer complètement les lames pendant la coupe, en laissant un quart de la longueur de la lame et en effectuant ensuite d'autres coupes.

5) Bavures excessives

Les principales raisons d'une bavure excessive sont les suivantes :

① Un mauvais écartement de la lame, qu'il soit trop grand ou trop petit, provoque de grosses bavures. La solution consiste à ajuster l'écartement et à effectuer quelques essais de coupe pour trouver l'écartement optimal.

② Lames émoussées. Les lames émoussées provoquent également des bavures excessives, c'est pourquoi un affûtage régulier des lames améliore la qualité du produit et l'efficacité du traitement.

(4) Précautions à prendre lors des opérations de coupe

Lors de la découpe de la tôle, il faut faire attention aux points suivants :

1) Lors de la coupe manuelle de tôles fines, les faces de coupe des lames doivent rester perpendiculaires à la surface de la tôle afin de maintenir les lames dans la position de coupe la plus efficace. L'inclinaison de la face de coupe contre la surface de la tôle est interdite car elle provoque des bavures excessives, voire des coupes incomplètes ou le blocage de la pièce entre les plans de pivotement des lames.

2) La force de coupe appliquée par les lames sur la pièce doit être continue et régulière. Lors de la découpe de feuilles plus épaisses, évitez de marteler le dos des ciseaux pour augmenter la force de coupe, car cela peut endommager les bords des lames et transformer les courbes en lignes brisées, ce qui nuit à la qualité de la découpe. Au lieu de cela, allongez la longueur des poignées des ciseaux, par exemple en y fixant un tube d'acier, afin d'augmenter la force de coupe.

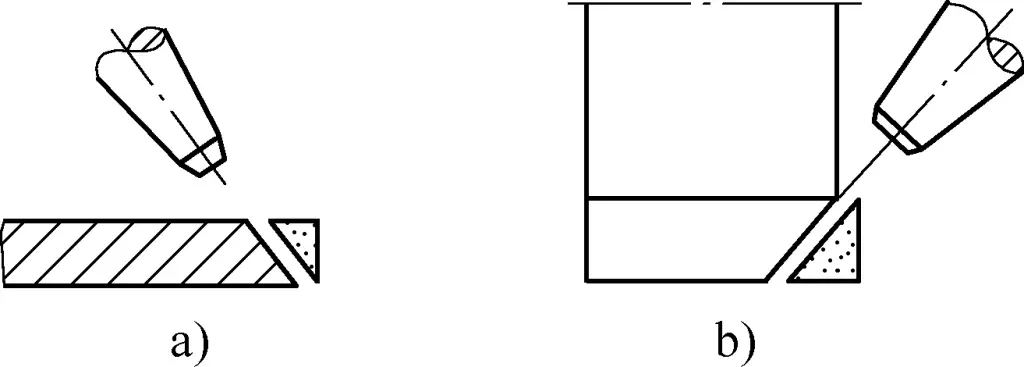

2. Techniques de ciselage manuel

Tout comme le découpage manuel, le ciselage manuel est une compétence importante en matière de découpage de tôles, généralement utilisée pour découper des tôles d'une épaisseur supérieure à 3 mm. Le ciselage s'effectue à l'aide d'outils à ciseau et d'une masse.

Le burinage utilise le mouvement de coupe de la lame du burin pour traiter la pièce. La principale caractéristique du burinage manuel est qu'il n'est pas limité par la position de travail ou la forme des pièces, ce qui rend l'opération simple et flexible.

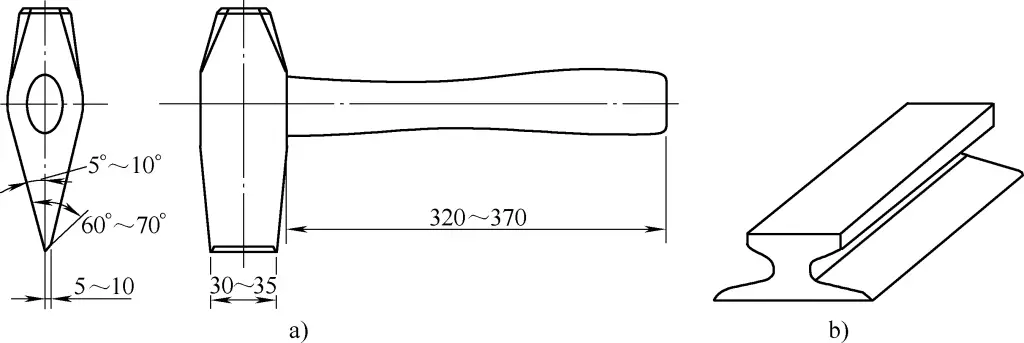

(1) Outils de coupe à main

Couramment utilisé outils de coupe manuels - kezi, divisés en kezi supérieur et kezi inférieur, comme le montre la figure 12. Le kezi inférieur est généralement fabriqué à partir de lames de ciseaux usagées ou de rails en acier (voir figure 12b).

a) Dimensions du kezi supérieur

b) Le kezi inférieur

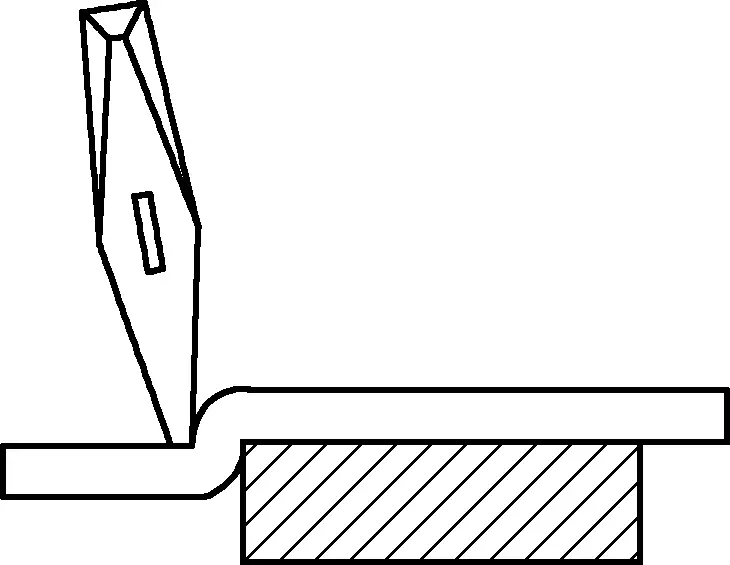

La partie de la lame du kezi supérieur a une forme de coin asymétrique. Lors de la découpe, le côté gauche de la pointe de la lame (voir figure 12a) est la partie de l'ébauche, et le côté droit est la partie perdue. Sous l'effet de la force de martelage sur le dessus, la pointe de la lame du kezi est pressée dans le matériau de la pièce le long de l'axe du kezi.

Lorsque la pointe de la lame est coincée dans la majeure partie de la tôle, en raison de l'importante force d'écrasement du côté des déchets de la lame asymétrique en forme de coin, la tôle est déchirée le long de la ligne de la pointe de la lame avant que celle-ci n'atteigne le bas de la tôle, ce qui sépare le matériau.

Comme le montre la figure 12a, la section transversale de la pointe de la lame du kezi est différente de celle des outils ordinaires. La pointe épaisse et large de la lame garantit que le kezi ne se déforme pas ou ne se brise pas sous l'effet d'une force d'impact importante et empêche la pointe de la lame de s'enfoncer dans des matériaux durs et fragiles, ce qui pourrait provoquer une rupture ou une éjection et potentiellement causer des blessures. Elle assure principalement la fonction de séparation des matériaux (en particulier des tôles) de la kezi.

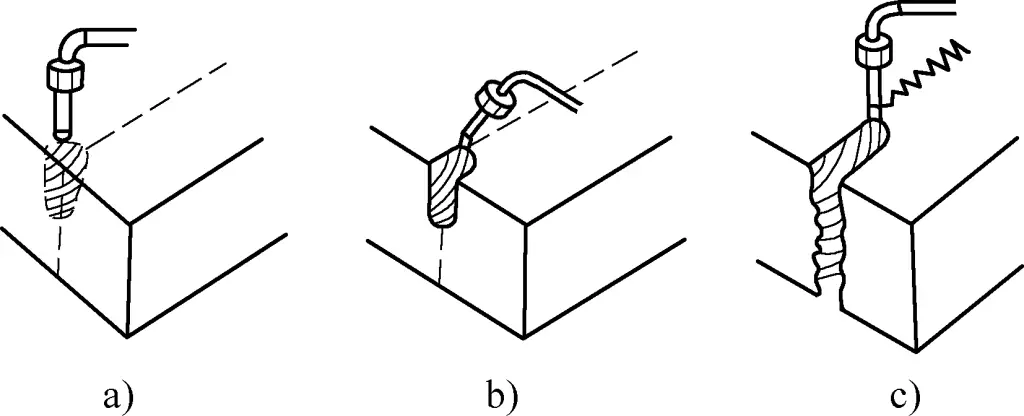

(2) Techniques de coupe à la main

Avant d'effectuer une coupe manuelle sur une pièce, il faut d'abord se familiariser avec le dessin de la pièce, comprendre la forme et les dimensions de la pièce. Le kezi choisi doit avoir un manche d'une longueur d'environ 320 à 370 mm et une lame d'une épaisseur d'environ 5 à 10 mm, comme le montre la figure 12a.

Lors de la coupe à la main, la paume doit être tournée vers le bas, en tenant le manche de la kezi avec la main à environ 30-40 mm de l'extrémité du manche de la kezi.

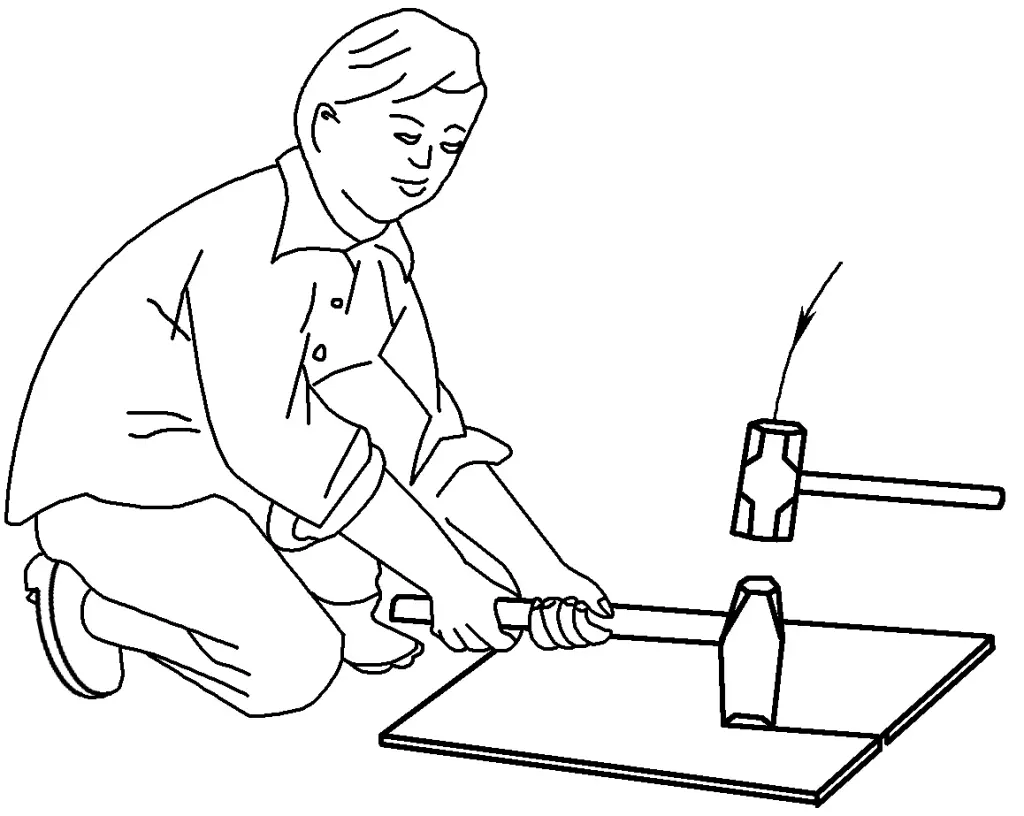

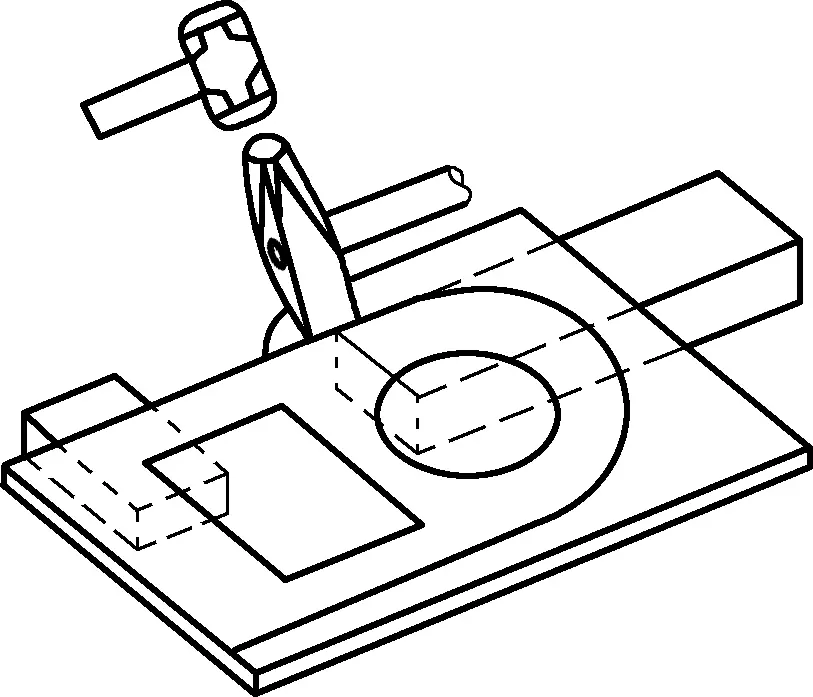

La coupe est effectuée par deux personnes travaillant ensemble. La personne qui tient la poignée du kezi la saisit fermement à deux mains, ce qui a pour effet d'incliner légèrement le kezi. Après avoir aligné la pointe de la lame avec la ligne sur la tôle, ils redressent le kezi, se tiennent légèrement debout et se concentrent sur la pointe de la lame. L'autre personne frappe alors le dessus du kezi avec une masse, en veillant à ce que les coups soient droits et précis. Lors de la découpe de plaques d'acier marquées sur la plate-forme, la personne qui tient la poignée du kezi doit s'accroupir, se pencher légèrement vers l'avant, tout en gardant la tête droite et légèrement en arrière.

Le fait de se pencher vers l'avant permet de maintenir le manche verticalement stable, et le fait de garder la tête légèrement en arrière facilite l'observation de la ligne, l'alignement et permet d'éviter les erreurs accidentelles de la part du manieur du marteau. Le pied gauche doit être légèrement avancé, le mollet à la verticale du sol, la cuisse entre les deux bras, et le pied droit doit être légèrement penché en arrière, la semelle touchant le sol, comme le montre la figure 13.

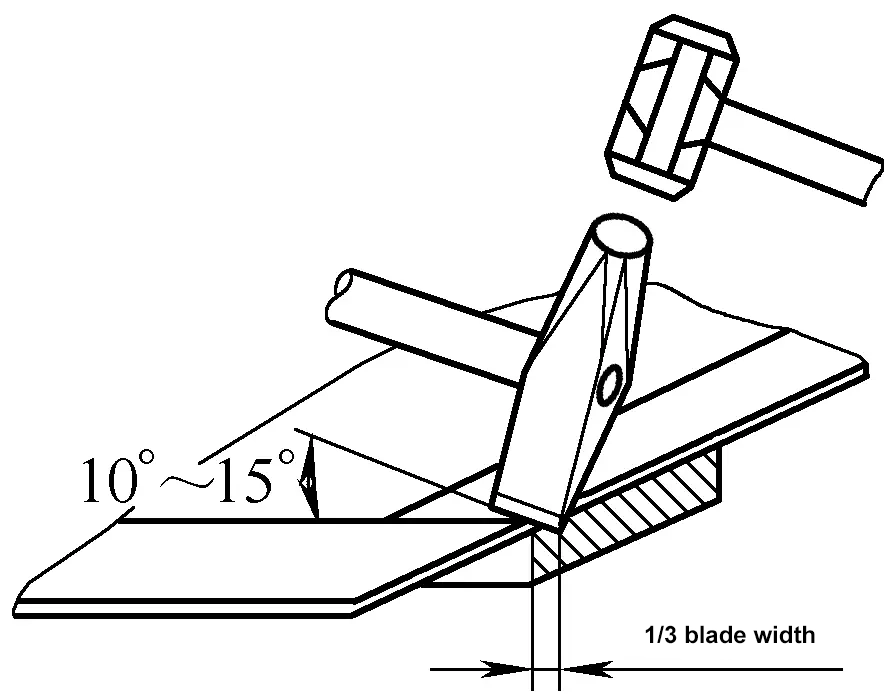

Pendant la coupe, alignez l'extrémité avant de la lame kezi avec la ligne de travail, en veillant à ce que la kezi ne soit pas complètement enfoncée dans la tôle. La coupe doit commencer à partir du bord de la tôle, 1/3 de la lame de la kezi dépassant le bord de la tôle et s'alignant avec la lame inférieure de la kezi.

Une fois le bord de la feuille coupé, alignez la lame sur la ligne pour continuer à couper vers le bas. À ce stade, l'extrémité arrière de la lame doit être inclinée vers le haut de 10° à 15° pour faciliter l'observation de la ligne, concentrer la force de frappe sur la partie avant du kezi et assurer une coupe continue de la feuille, comme le montre la figure 14.

Après avoir martelé le haut du kezi, inclinez rapidement l'extrémité arrière de la lame vers le haut, faites glisser l'extrémité avant de la lame vers l'arrière le long de la rainure de coupe jusqu'à ce que la ligne de coupe soit complètement terminée. À l'approche de la fin de la coupe, martelez doucement pour éviter d'endommager la lame et la surface de la plate-forme.

Pendant le processus de coupe, sous l'action du côté de la pointe de la lame, la tôle se plie latéralement et se déforme en raison de l'extrusion locale, c'est pourquoi une correction aplatie doit être appliquée à la tôle après la coupe.

Après avoir terminé l'opération de coupe, nettoyez rapidement la zone de travail.

(3) Étapes et méthodes de coupe à la main

Malgré la diversité des pièces de tôle à découper, les étapes et les méthodes du processus de découpe sont généralement les mêmes. La description détaillée suivante des étapes et des méthodes de découpe manuelle est fournie à l'aide d'un exemple.

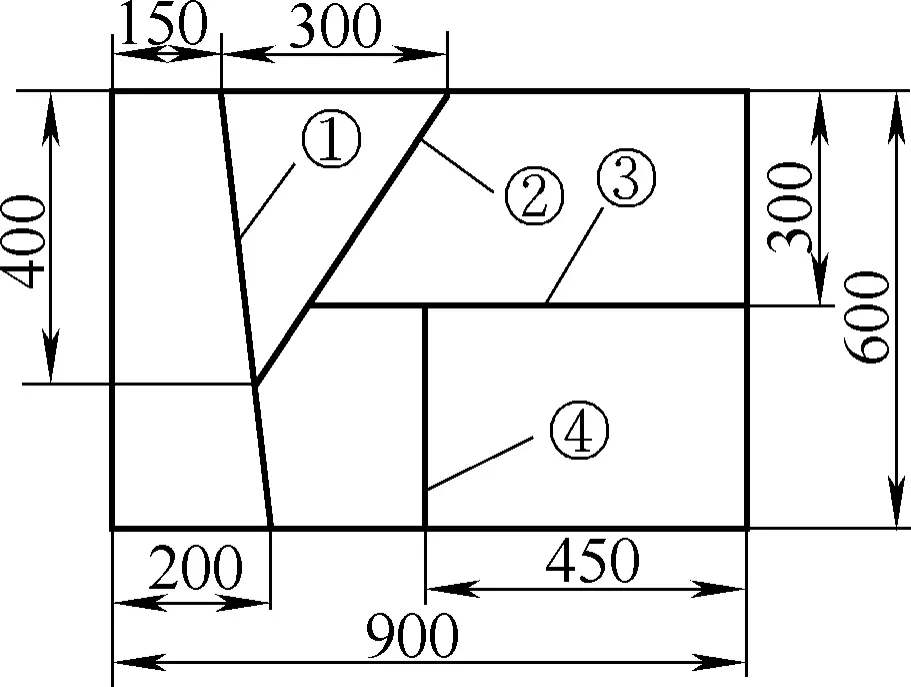

La pièce illustrée à la figure 15 est fabriquée à partir d'une plaque d'acier Q235A de 4 mm d'épaisseur. Les coins du trou intérieur ne doivent pas se fissurer après la découpe. Les étapes et méthodes de découpe sont les suivantes :

1) Marquage

Préparez la tôle à travailler, utilisez un gabarit pour le marquage ou dessinez directement le motif sur la tôle à l'échelle 1:1. Pour faciliter un alignement précis, déterminez d'abord le point de départ de la coupe, puis tracez la ligne de départ jusqu'au bord de la tôle pour l'aligner avec la lame kezi inférieure, comme le montre la figure 16.

1-Ligne de départ

2-Lame de kezi inférieure

2) Déterminer la séquence de coupe

Analyser le modèle de la pièce et déterminer la séquence de découpe. En règle générale, la séquence de découpe est la suivante : d'abord la forme extérieure, puis les trous intérieurs ; d'abord les lignes droites, puis les courbes ; d'abord les pièces entières, puis les sections. La séquence de découpe de la pièce illustrée à la figure 15 est organisée comme indiqué à la figure 17.

3) Coupe de sections droites

La méthode de coupe pour les sections droites est la suivante :

① Commencez à couper.

Poser la feuille à plat sur le bord inférieur de coupe, l'excédent de matériau dépassant du bord de coupe, en l'alignant avec précision sur la ligne de coupe de manière à ce qu'elle coïncide avec le bord inférieur. La position et l'angle du cutter sont indiqués dans la figure 14.

Au début de la coupe, la force de martelage doit être plus légère pour permettre un ajustement si la coupe de départ n'est pas précise, afin d'éviter d'endommager les arêtes de coupe en cas de collision. Une fois que la précision de la coupe initiale est confirmée, procéder à une coupe droite progressive le long de l'arête inférieure de la fraise.

② Coupe.

Pendant la coupe, il faut veiller à ce que la ligne de coupe de la tôle soit alignée avec le bord inférieur, en maintenant un angle approprié sur le couteau supérieur et en gardant les deux bords proches. Dans le cas contraire, les coupes risquent d'être incomplètes et le pliage déformé, comme le montre la figure 18.

Pour améliorer la qualité de la coupe, il faut constamment corriger les déviations et ajuster la force de martelage. Pour ce faire, l'opérateur doit rester attentif et étroitement coordonné, le marteleur suivant les ordres du porte-couteau.

4) Coupe de sections courbes

La méthode de coupe pour les sections courbes est la suivante :

① Commencez à couper.

Lorsque la découpe atteint une section courbe, il faut d'abord couper l'excédent de matériau de la section droite terminée pour éviter toute interférence. Pour minimiser la déformation, placez la partie circulaire sur le bord inférieur et tournez continuellement la pièce, en utilisant toujours l'extrémité du bord inférieur pour la découpe (voir figure 19).

② Coupe.

Lors de la découpe de courbes, les bords supérieur et inférieur sont droits, de sorte que chaque découpe ne crée qu'un segment. L'essentiel du découpage des courbes consiste à découper des segments droits le long des tangentes de la courbe, formant ainsi un polygone qui se rapproche de la courbe. Plus les segments sont courts, plus ils se rapprochent de la courbe.

Pour les courbes de coupe, il faut que chaque coupe soit minimale et que la feuille soit fréquemment tournée ; les coups de marteau doivent être brefs et d'une force appropriée.

5) Découpe de trous carrés internes

Pour garantir une ouverture précise des trous carrés internes, alignez-les comme indiqué dans la figure 20. Pour commencer la coupe, frappez légèrement le bord supérieur au point de contact avec la feuille. Lorsque la coupe initiale atteint 2 à 3 fois la largeur du bord, posez le bord supérieur à plat et coupez complètement (voir figure 21). Après l'ouverture, la méthode de coupe est la même que pour les sections droites.

a) Alignement par la ligne de traçage

b) Alignement par le bord droit sur la ligne

6) Découpe de trous circulaires internes

Pour la découpe de trous circulaires internes, il faut d'abord choisir le point de départ. Pour faciliter le début de la coupe, choisissez un point qui permet un serrage facile et alignez la tangente à ce point avec le bord inférieur (voir figure 22). La méthode de découpe est similaire à celle des sections courbes.

(4) Précautions pour les opérations de coupe manuelle

Lors de la découpe manuelle, la force de coupe est appliquée par une deuxième personne qui frappe le dessus du cutter avec une masse. Au moment où le marteau entre en contact avec le cutter, les axes du marteau et du cutter doivent être alignés et perpendiculaires au plan de la feuille.

La posture du porteur de la poignée doit être correcte, la prise stable et l'alignement de la fraise rapide et précis. Le marteleur doit frapper droit et avec précision, les deux parties restant concentrées et coordonnées.

Vérifier la présence de piétons dans les environs pendant la coupe ; commencer par une faible hauteur de marteau jusqu'à ce que la précision et la stabilité soient assurées, puis augmenter la hauteur et la force du marteau.

Les opérateurs ne doivent pas porter de gants pour couper, en particulier le marteleur, car les gants réduisent le retour tactile et peuvent entraîner une perte de prise, ce qui provoque des accidents. Le port de gants est obligatoire pour l'ébavurage, la manipulation des pièces et des excédents de matière afin d'éviter les blessures.

Vérifier fréquemment le serrage de la masse et du cutter, en s'assurant que la poignée est fixée à l'aide de cales afin d'éviter qu'elle ne se desserre à la suite d'une utilisation prolongée. En outre, il convient d'affûter et d'éliminer les bavures de la partie supérieure de la fraise afin d'éviter les blessures causées par les débris projetés par le marteau.

Lorsque la pièce est sur le point de se détacher, coupez doucement ou utilisez un marteau à main pour éviter d'endommager les arêtes de coupe ou la surface.

3. Techniques de cisaillement mécanique

Le cisaillage mécanique utilise un équipement spécialisé pour couper et séparer les tôles. Il est largement utilisé dans la découpe des tôles en raison de sa grande efficacité et de sa précision.

(1) Équipement de cisaillement mécanique

Les équipements de cisaillement mécanique comprennent les cisailles à guillotine, les cisailles vibrantes et les cisailles rotatives.

Les cisailles guillotines sont principalement utilisées pour découper des feuilles en lignes droites. Elles fonctionnent selon le principe des lames linéaires sur les bords supérieur et inférieur de la cisaille.

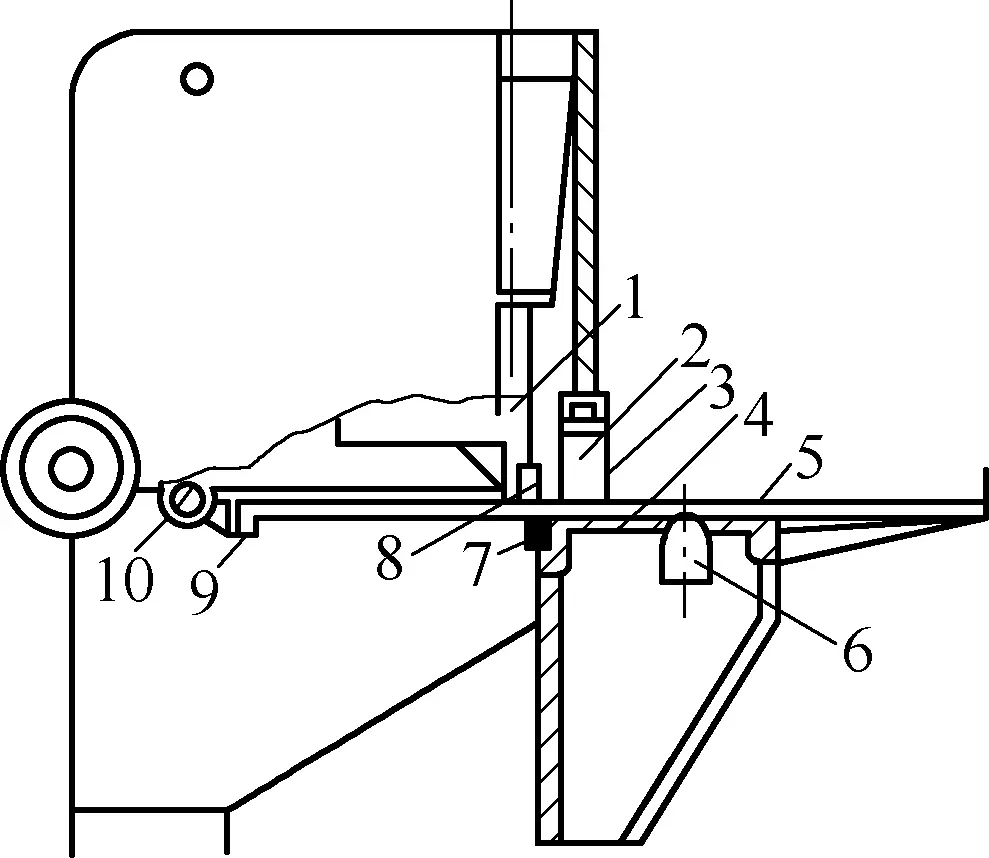

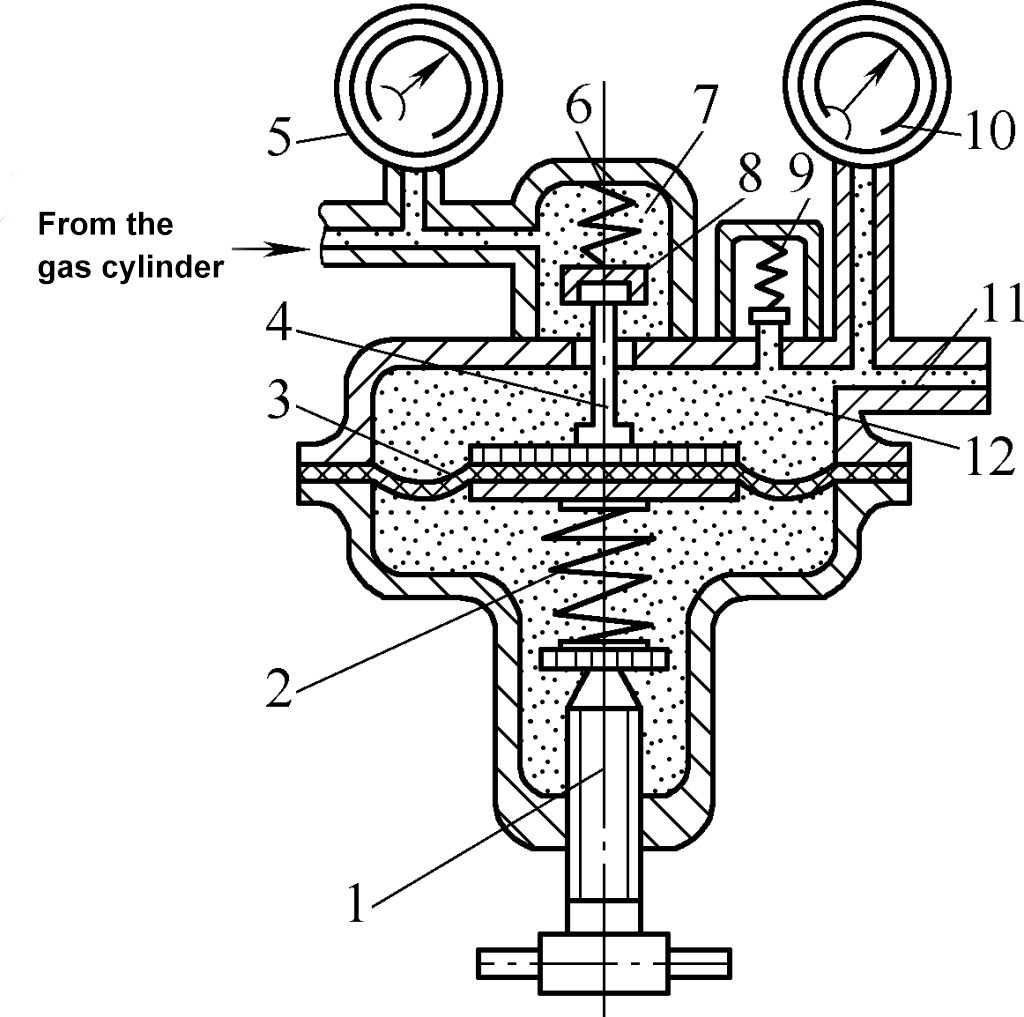

La figure 23 montre un schéma du principe de la cisaille guillotine. La lame supérieure (8) est fixée au porte-lame (1), la lame inférieure (7) à la table (4). Des billes (6) facilitent le déplacement de la feuille, la jauge arrière (9) étant positionnée par la goupille de positionnement (10).

1 support de lame

2-Cylindre de serrage hydraulique

Plaque à 3 couvercles

4 tables

5 feuilles

6 balles

7-Lame inférieure

Lame supérieure 8

Jauge arrière 9

Goupille de positionnement 10

Le cylindre de pression hydraulique 2 est utilisé pour presser la feuille, l'empêchant ainsi de se retourner pendant le cisaillement. La plaque de protection 3 est un dispositif de sécurité destiné à prévenir les accidents du travail. Pendant le fonctionnement, le vilebrequin entraîne le coulisseau de la cisaille, coupant le matériau grâce au mouvement relatif des lames de cisaillement supérieures et inférieures.

Les machines à cisailler sont classées en machines à cisailler à transmission mécanique et machines à cisailler à transmission hydraulique en fonction de leurs méthodes de transmission. Les machines à cisailler dont l'épaisseur de la plaque est inférieure à 10 mm sont principalement dotées d'une structure de transmission mécanique, tandis que celles dont l'épaisseur de la plaque est supérieure à 10 mm utilisent principalement des structures de transmission hydraulique.

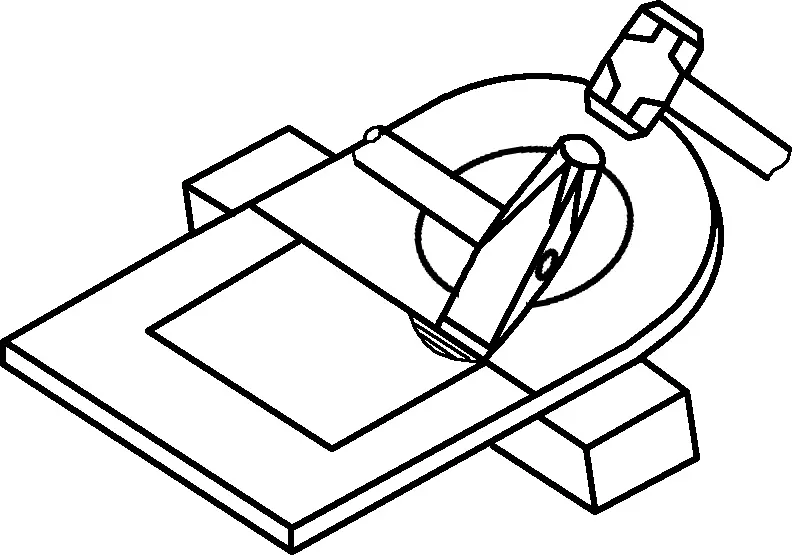

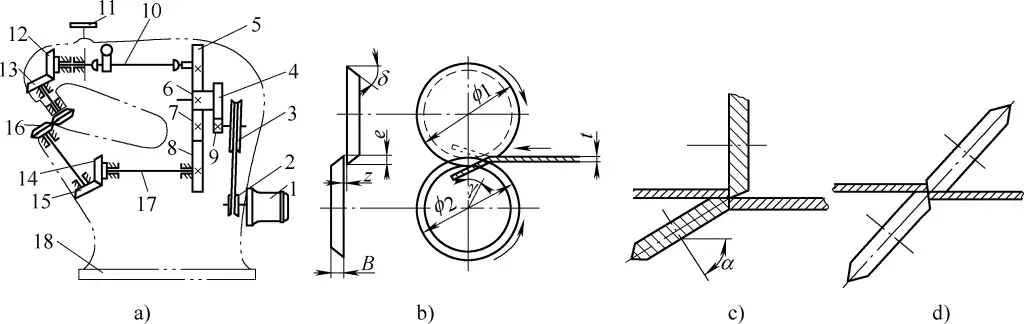

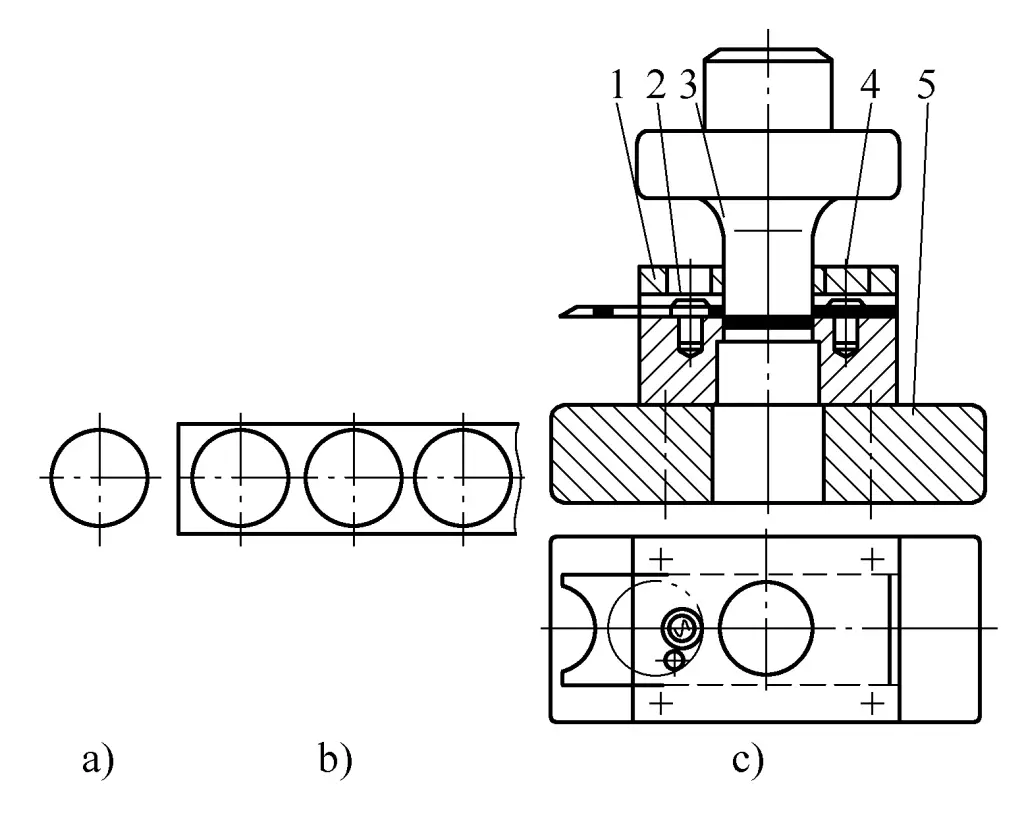

Les cisailles vibrantes sont généralement utilisées pour la découpe à partir de lignes ou de gabarits. Elles sont couramment utilisées pour le traitement de feuilles d'une épaisseur inférieure à 2 mm. Son principe de fonctionnement consiste à générer un mouvement de va-et-vient à grande vitesse de la lame supérieure contre la lame inférieure par transmission mécanique, ce qui permet de couper la feuille en petits segments. Par conséquent, il peut également être utilisé pour découper des profils extérieurs et intérieurs courbes avec des rayons de courbure plus importants. Sa structure et son principe de fonctionnement sont illustrés à la figure 24.

a) Apparence

b) Lames supérieure et inférieure

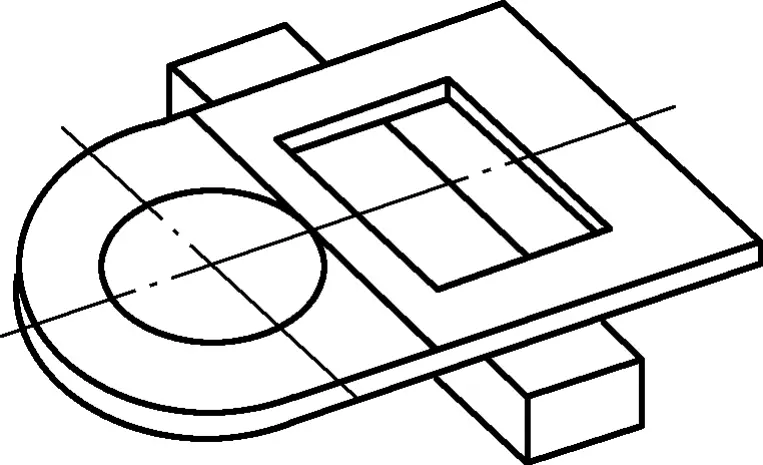

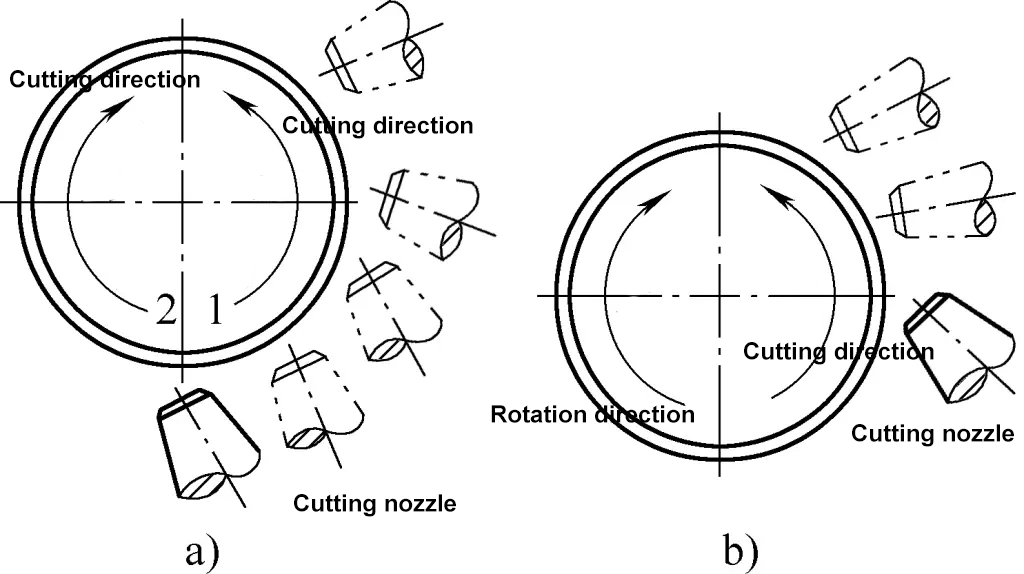

La cisaille à rouleaux peut réaliser un cisaillement en ligne droite ou le long d'une courbe. Grâce à sa capacité à couper des formes circulaires ou courbes, la cisaille à rouleaux peut remplacer les poinçons pour la coupe ou le rognage de grandes pièces. pièces d'emboutissage dans la production en petites séries, bien que la qualité du cisaillement et la productivité ne soient pas élevées. La machine de cisaillement par laminage utilise une paire de lames circulaires tournant dans des directions opposées pour cisailler la feuille.

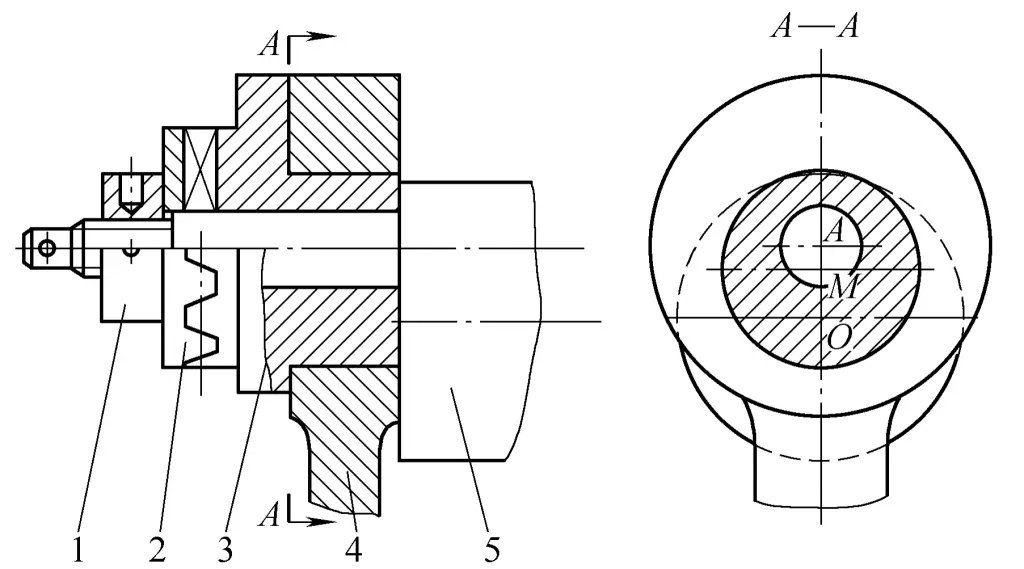

La figure 25a montre la structure et le principe de fonctionnement de la machine à cisaillement par roulement, et les figures 25b, c et d montrent plusieurs configurations des lames circulaires.

a) Structure de la cisaille à rouleaux

b) Configuration droite des lames circulaires

c) Configuration droite inclinée des lames circulaires

d) Configuration inclinée des lames circulaires

1-Moteur

2, 3 poulies

4-9 vitesses

10 arbres

11-Poignée de manœuvre

12-15-Engrenages coniques

16 lames circulaires

17-Arbre d'entraînement

18-Base

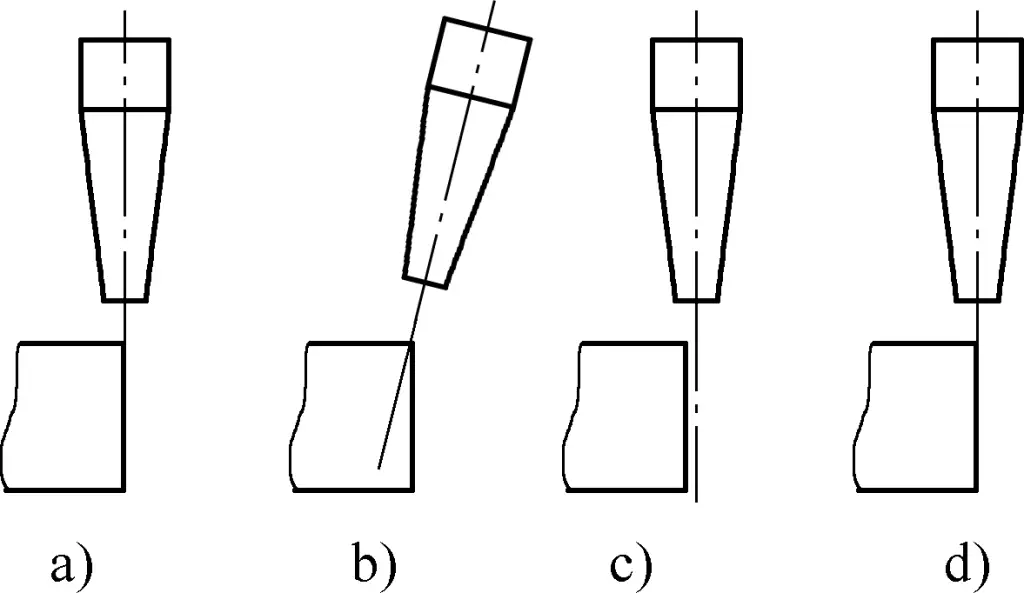

(2) Méthodes de base du cisaillage avec des machines à cisailler

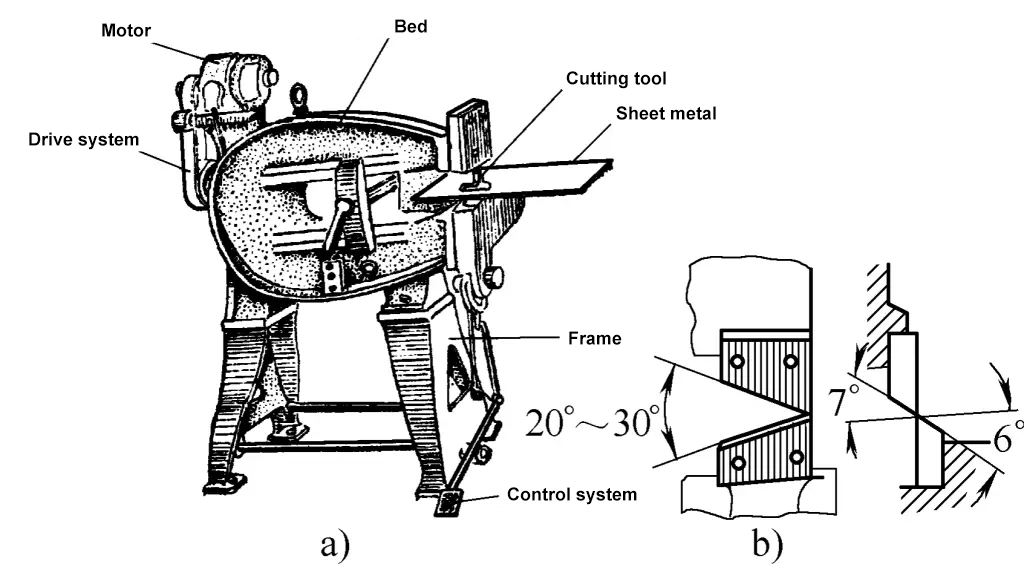

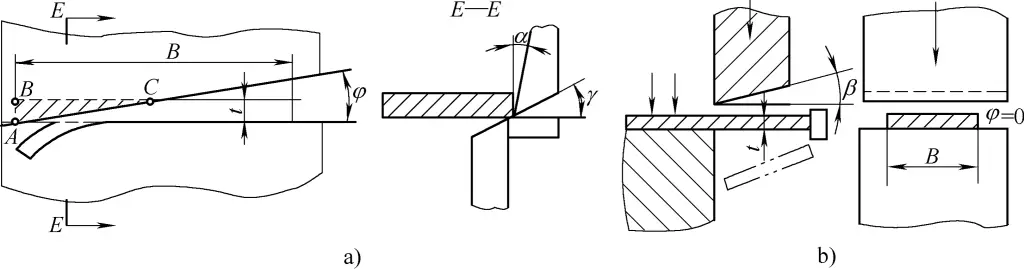

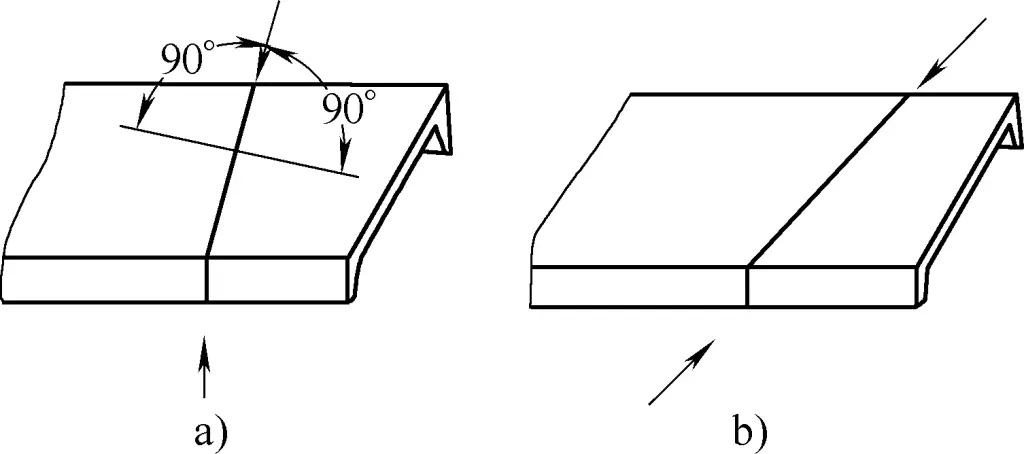

Les machines à cisailler sont divisées en deux catégories : les cisailles à lame plate et les cisailles à lame inclinée, en fonction de l'assemblage différent des lames supérieures et inférieures. Le cisaillage à lames inclinées est plus économique que le cisaillage à lames plates et est principalement utilisé pour le cisaillage de tôles larges et minces. La figure 26a montre un schéma de cisaillement à l'aide de lames inclinées.

Le cisaillement par lame inclinée permet de réduire considérablement la force de cisaillement. Dans les machines de cisaillement à lame inclinée, la lame inférieure est horizontale et la lame supérieure est inclinée à un certain angle par rapport à la lame inférieure. Comme la lame supérieure est inclinée, la longueur de contact entre la lame et le matériau pendant le cisaillement est beaucoup plus petite que la largeur de la feuille, ce qui se traduit par une course plus importante, une force de cisaillement plus faible et un fonctionnement plus souple, ce qui permet de cisailler des feuilles minces et larges.

En général, l'angle d'inclinaison φ de la lame supérieure est compris entre 1° et 6°. Pour des épaisseurs de tôle de 3 à 10 mm, φ=1°-3° ; pour des épaisseurs de 12 à 35 mm, φ=3°-6°. γ est l'angle de coupe, qui permet de réduire la rotation du matériau pendant le cisaillement ; α est l'angle de dégagement, qui permet de réduire la friction entre la lame et le matériau. L'angle γ est généralement compris entre 15 et 20°, et l'angle α entre 1,5 et 3°.

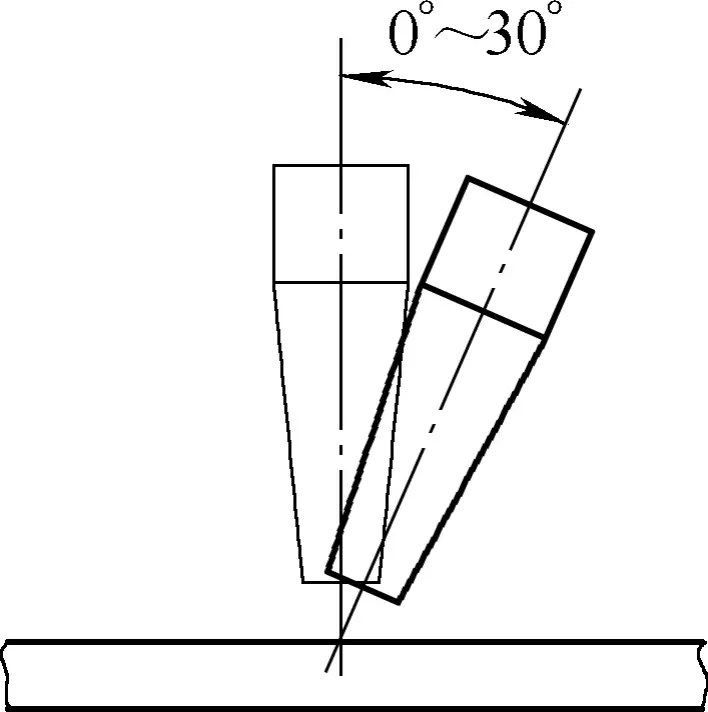

La figure 26b montre un schéma de cisaillement de lames plates à l'aide d'une machine à cisailler les lames plates. La caractéristique du cisaillage de lames plates est qu'il s'effectue entre des lames supérieures et inférieures parallèles. β est généralement de 0°-15°. Ce type de cisaille a une petite course mais une grande force de cisaillement et convient au cisaillement de tôles épaisses et étroites.

a) Cisaillement à lame inclinée

b) Cisaillement à lame plate

(3) Méthodes de fonctionnement des machines à cisailler

Les machines à cisailler utilisent des lames droites supérieures et inférieures pour cisailler les découpes de tôle. Pour découper les flans en certaines formes et dimensions, les machines à cisailler sont équipées de dispositifs de butée, comprenant des butées avant, arrière et latérales, ainsi que des butées angulaires spécialisées.

Les plaques d'arrêt avant, arrière et latérales peuvent être installées et fixées sur la table de travail ou le châssis de la cisaille, et peuvent être réglées en position avant et arrière, gauche et droite grâce à un mécanisme de réglage. Les plaques de butée angulaires sont généralement installées dans les rainures en T de la surface de la table et peuvent être installées et fixées dans différentes positions sur la table en fonction de la forme de la feuille à couper.

Bien qu'il existe de nombreuses machines de cisaillement à affichage numérique ou à commande numérique qui ont permis de contrôler et d'afficher automatiquement le positionnement de certaines plaques de butée (comme la plaque de butée arrière), ce qui facilite grandement le cisaillement de blocs et de bandes d'une certaine longueur, le cisaillement de formes plus complexes nécessite toujours un réglage manuel des différentes plaques de butée.

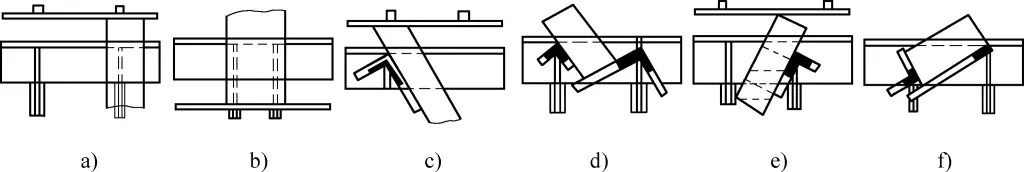

Pour la découpe de pièces de forme complexe, la méthode de réglage manuel à l'aide de gabarits est généralement adoptée. Un aspect important des opérations de coupe consiste à ajuster les positions des différentes plaques de butée installées sur la machine à cisailler pour achever le cisaillement des bandes et des blocs de différentes largeurs et formes, en garantissant et en contrôlant la qualité. Le cisaillement à l'aide de plaques d'arrêt est illustré à la figure 27.

a) Utilisation de la plaque de butée arrière

b) Utilisation de la plaque de butée avant

c) Utilisation des plaques de butée angulaire et arrière

d) Utilisation de deux plaques de butée angulaires

e) Utilisation des plaques de butée arrière et angulaire

f) Utilisation des plaques de butée angulaire et frontale

1) Cisaillement de bandes de largeur générale

Pour le cisaillement de feuilles de largeur générale, le positionnement peut se faire à l'aide de lignes ou de la plaque de butée arrière, en réglant la position de la plaque de butée arrière à l'aide d'une vis. Pendant le cisaillement, la feuille est pressée fermement à l'aide d'une plaque de pressage, puis le coulisseau avec la lame de cisaillement supérieure descend, et la feuille est cisaillée lorsque les lames de cisaillement supérieures et inférieures se chevauchent. La section cisaillée ne nécessite généralement pas de traitement supplémentaire pour garantir la qualité, comme le montre la figure 27a.

2) Cisaillement de bandes plus larges

Pour le cisaillage de bandes plus larges, si la tôle est positionnée à l'aide de la plaque de butée arrière, la partie en porte-à-faux s'affaisse en raison de son poids. L'erreur de positionnement augmente avec le rapport entre la longueur en porte-à-faux et l'épaisseur de la tôle (B/t). Par conséquent, lorsque la largeur de la bande dépasse 300-400 mm, la plaque de butée avant doit être utilisée pour le positionnement, comme le montre la figure 27b. La position de la butée avant peut être déterminée à l'aide d'outils de mesure généraux ou de gabarits.

3) Cisaillement de blocs trapézoïdaux et triangulaires

Pour le cisaillement des blocs trapézoïdaux et triangulaires, la plaque de butée latérale peut être utilisée en coordination avec d'autres plaques de butée pour le positionnement.

Lors de l'installation, placez le gabarit sur la table, alignez-le avec la lame inférieure, puis ajustez et fixez la plaque de butée latérale. Ensuite, réglez la plaque de butée arrière à l'aide du gabarit et utilisez les plaques de butée latérale et arrière pour le positionnement pendant le cisaillement, comme le montre la figure 27c. De même, d'autres méthodes de positionnement des joints à l'aide de la plaque de butée latérale et d'autres plaques de butée sont illustrées aux figures 27d, e et f.

4) Couper les matériaux étroits.

Lorsque la plaque est trop éloignée du dispositif de pressage et ne peut pas être pressée vers le bas, pour un cisaillement sûr et en douceur, une planche de rembourrage de la même épaisseur que la plaque cisaillée peut être ajoutée et pressée vers le bas par le dispositif de pressage pour le cisaillement. La planche de calage peut être plus épaisse, comme le montre la figure 28. Pour les plaques minces, aucun rembourrage n'est nécessaire et la planche de pressage peut directement presser la plaque.

1-Dispositif de pression

2-Tôle d'acier cisaillée

3-Panneau de pressage

4-Panneau de rembourrage

4) Étapes de fonctionnement de la machine à cisailler et méthodes d'alignement

Au cours de l'assiette opération de cisaillementPour ce faire, il faut tout d'abord respecter strictement les procédures de sécurité relatives au cisaillage. Deuxièmement, il faut veiller à la rectitude et au parallélisme de la surface cisaillée de la plaque et minimiser la distorsion du matériau pour obtenir des pièces de haute qualité. Un exemple est donné ci-dessous pour illustrer en détail les étapes de l'opération de cisaillage et les méthodes d'alignement.

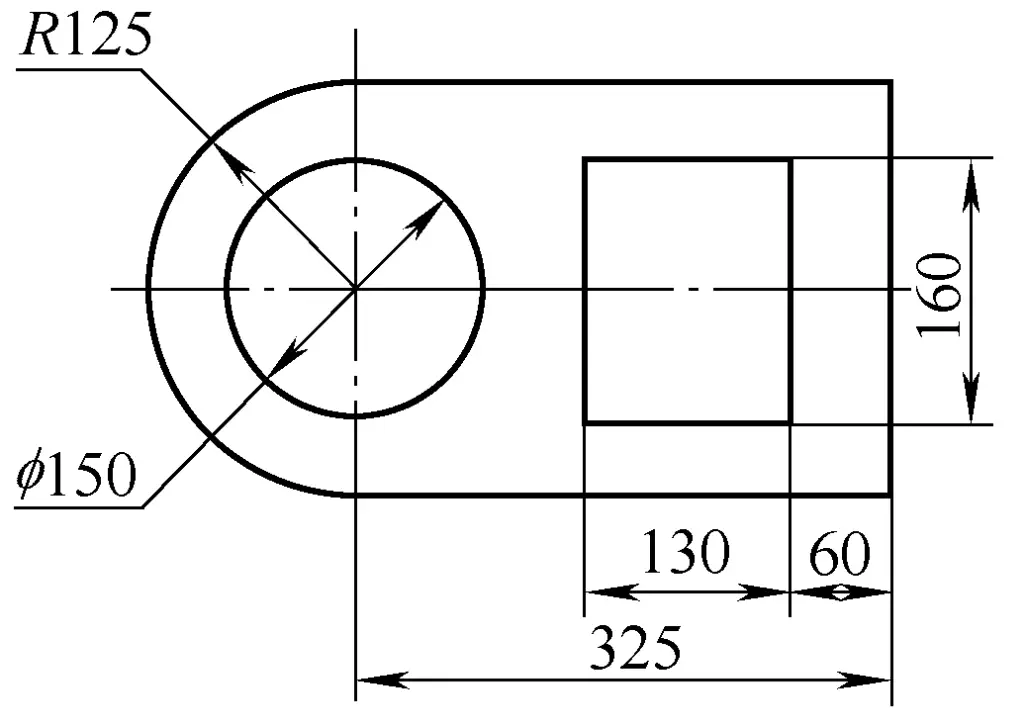

La pièce illustrée à la figure 29 est fabriquée à partir d'une plaque d'acier 25 de 10 mm d'épaisseur. La tolérance de chaque dimension après le cisaillage est de ±1 mm. Les étapes de l'opération de cisaillage et les méthodes d'alignement à l'aide d'une machine de cisaillage inclinée à portique sont les suivantes :

1) Étapes de l'opération de cisaillement

Bien que la structure des pièces à cisailler puisse varier considérablement, les étapes de base de l'opération de cisaillement sont généralement les mêmes et peuvent être réalisées comme suit :

① Déterminer le nombre de personnes nécessaires pour la tonte.

Pour les grandes plaques, il n'est pas conseillé qu'une personne opère seule pendant la tonte. Deux ou trois personnes doivent être coordonnées pour effectuer la tâche, l'une d'entre elles étant désignée comme chef de file, et toutes les actions doivent être cohérentes et suivre les ordres du chef de file.

② Déterminer la séquence de cisaillement.

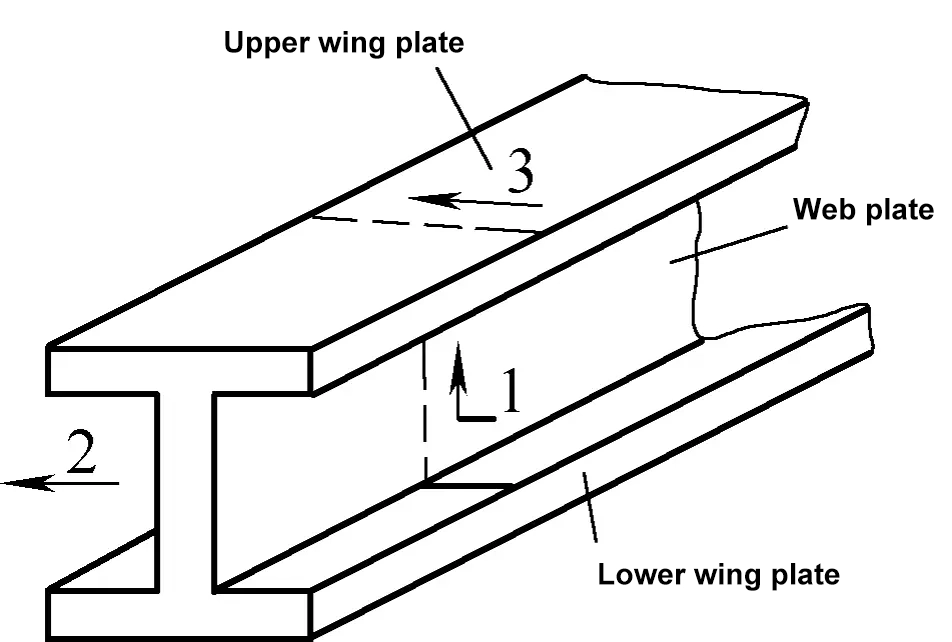

Les pièces comportent souvent plusieurs lignes de cisaillement. Lors de l'utilisation d'une cisaille inclinée à portique, la séquence de cisaillage doit garantir que chaque cisaillage sépare la plaque en deux parties. La figure 29 montre la séquence de cisaillement de la pièce, en suivant la séquence des lignes de cisaillement.

③ Analyser et déterminer la méthode d'alignement pour le cisaillement de la pièce.

Il existe de nombreuses méthodes pour aligner la pièce à usiner sur une machine de cisaillement inclinée à portique. Ces méthodes doivent être appliquées de manière flexible en fonction de l'analyse de la structure de la pièce. Pour cette pièce, la méthode d'alignement utilisée est la suivante :

- La ligne de cisaillement ① est alignée en utilisant l'alignement visuel direct ou l'alignement par l'ombre.

- La ligne de cisaillement ② est alignée à l'aide d'une planche d'arrêt d'angle.

- La ligne de cisaillement ③ est alignée à l'aide de la planche de butée arrière.

- La ligne de cisaillement ④ est alignée à l'aide de la planche de butée avant.

④ En fonction de la nature et de l'épaisseur du matériau à cisailler, inspectez et réglez l'écartement des lames de la cisaille. Si la cisaille est livrée avec un tableau de réglage de l'écartement des lames de cisailles, réglez l'écartement en fonction des données. Sinon, reportez-vous au tableau 2 pour déterminer l'écartement des lames de cisailles.

Tableau 2 : Plages d'écartement raisonnables pour les machines à cisailler (Unité : mm)

| Type de matériau | Écart (t%) |

| Fer pur électromagnétique Acier doux (acier à faible teneur en carbone) Acier dur (acier à teneur moyenne en carbone ou acier à haute résistance) Acier au silicium électrique Acier inoxydable Acier faiblement allié Aluminium dur, laiton Aluminium antirouille | 6~9 6~9 8~12 7~11 7~13 6~10 6~10 5~8 |

Note : Dans le tableau, t représente l'épaisseur de la plaque cisaillée.

⑤ Après avoir vérifié et réglé l'écartement des lames de cisaillement, faites fonctionner la machine à vide pour vous assurer qu'elle fonctionne correctement avant de charger le matériau. Avant le chargement, nettoyez la surface de la plaque et vérifiez que les lignes de cisaillement sont claires et précises.

⑥ Effectuer le cisaillement. Suivez les méthodes d'alignement et les étapes de cisaillement déterminées.

⑦ Contrôle de la qualité. Mesurez les dimensions de toutes les parties de la pièce cisaillée pour vous assurer qu'elles répondent aux exigences de conception et vérifiez la qualité des arêtes cisaillées.

2) Fonctionnement de la méthode d'alignement par cisaillement

Effectuer des opérations de cisaillement sur la pièce illustrée à la figure 28 en utilisant les méthodes d'alignement déterminées.

Ligne de cisaillement ①.

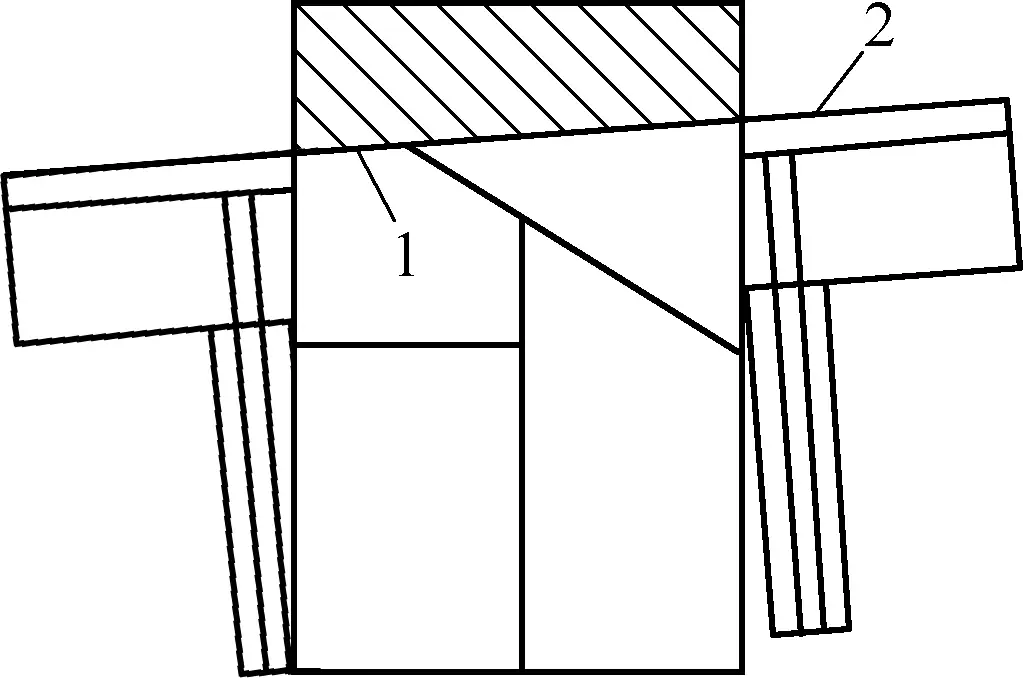

Placez la plaque sur la table de la cisaille, poussez-la dans l'ouverture de la cisaille, alignez visuellement les extrémités de la ligne de cisaillement avec le bord inférieur de la lame de cisaillement, comme le montre la figure 30. Ensuite, retirez vos mains de l'ouverture de la cisaille pour les placer à l'extérieur de la plaque de pressage, et appuyez sur l'interrupteur pour cisailler la plaque.

1-Ligne de cisaillement ①

2. Bord inférieur de la lame de cisaillement

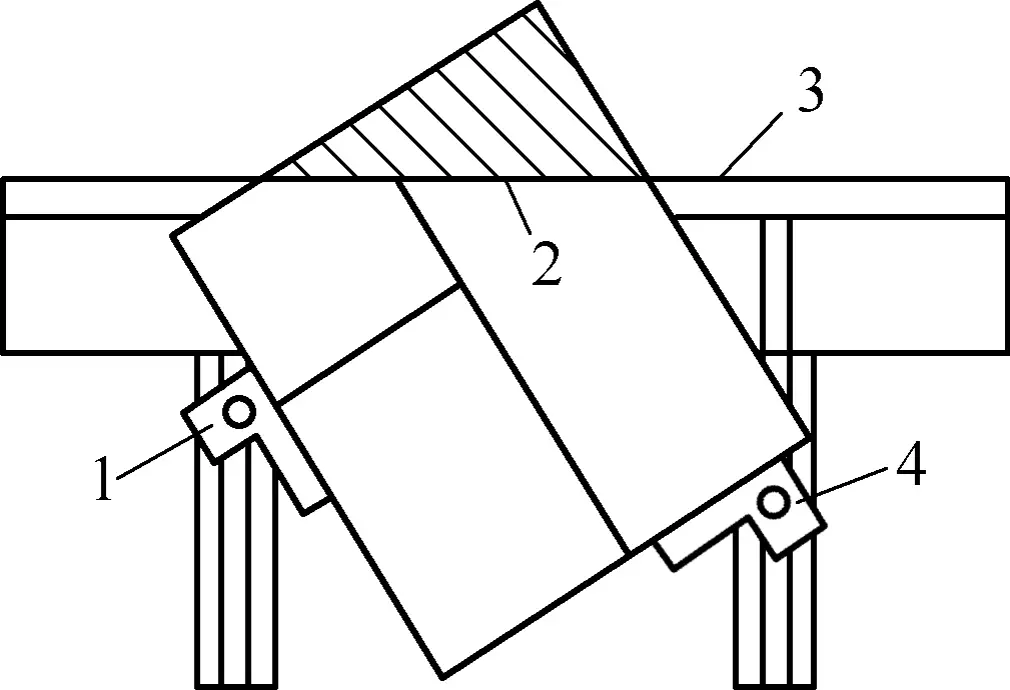

Ligne de cisaillement ②.

Ajuster et fixer la planche de butée de positionnement angulaire, utiliser la planche de butée comme référence de positionnement, placer correctement la plaque sur la machine à cisailler et cisailler le long de la ligne de cisaillement ②, comme le montre la figure 31.

1, Planche d'arrêt à 4 angles

2-Ligne de coupe ②

3-Bord inférieur de la lame

Cutting Line ③.

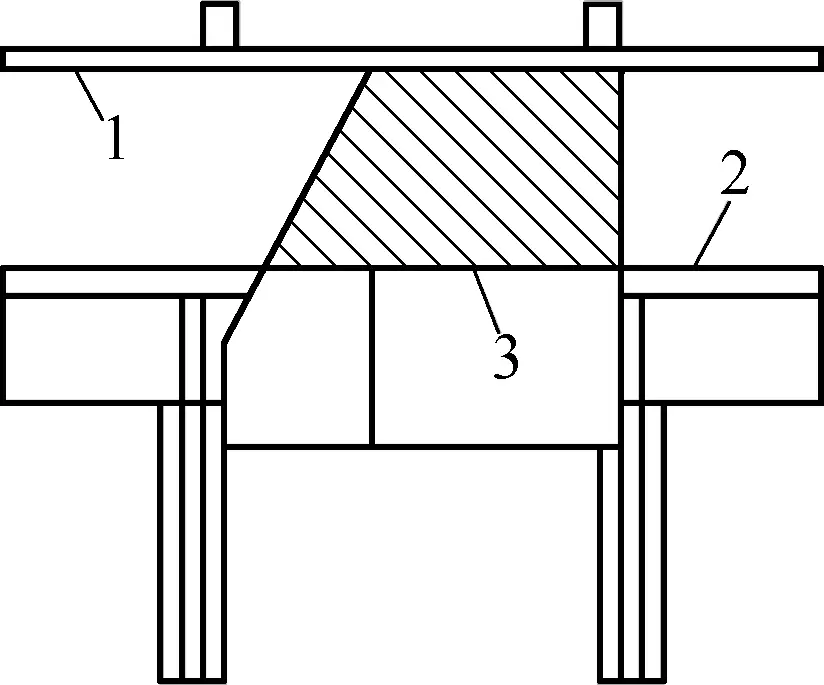

Lors du positionnement de la ligne de coupe ③ avec la butée arrière, la position de la butée arrière peut être déterminée de deux manières : La première méthode consiste à mesurer directement avec une règle en acier, en s'assurant que la distance entre les bords supérieur et inférieur de la lame et la surface de la butée arrière est égale à la largeur du matériau à couper. Après avoir fixé la butée arrière, il faut la mesurer à nouveau pour s'assurer qu'elle est bien positionnée.

La deuxième méthode est la méthode de positionnement du gabarit. En plaçant un gabarit de la même largeur que le matériau à couper entre le bord inférieur de la lame et la butée arrière, la position de la butée arrière peut être déterminée. Une fois la position de la butée arrière définie, la ligne de coupe ③ peut être positionnée et coupée, comme le montre la figure 32.

1-Jauge arrière

2-Bord inférieur de la lame

3-Ligne de coupe ③

Cutting Line ④.

Lors du positionnement de la ligne de coupe ④ avec la jauge avant, la méthode pour déterminer la position de la jauge avant est la même que pour la jauge arrière. Le scénario de positionnement et de coupe de la jauge avant est illustré à la figure 33.

1-Ligne de coupe ④

2-Bord inférieur de la lame

Jauge à 3 dos

(5) Précautions opérationnelles pour les machines à cisailler

Comparativement, l'opération de découpage a un contenu technique plus faible, mais le découpage à la cisaille est sujet à des accidents de fonctionnement. Pour garantir la qualité des pièces découpées et la sécurité des opérations de découpage, les précautions suivantes doivent être observées pendant le processus de découpage :

1) Avant la mise en service, vérifiez soigneusement si le système d'exploitation, l'embrayage et le frein de la machine à cisailler sont fiables et efficaces, et assurez-vous que les dispositifs de sécurité sont complets et fiables. En cas d'anomalie, prenez immédiatement les mesures nécessaires. Il est interdit d'utiliser un équipement défectueux. Veillez à ce qu'il n'y ait pas de bruit significatif de cliquetis des goupilles et des clavettes dans l'embrayage rigide pendant le fonctionnement.

2) Le moteur ne doit pas démarrer sous charge. L'embrayage doit être débrayé avant de démarrer la machine. Effectuez un essai à vide avant la mise en service officielle pour vérifier tout dysfonctionnement de la barre de traction et tout desserrage des vis, et confirmez que tous les composants sont normaux avant de procéder à la mise en service officielle.

3) Se concentrer pendant les opérations de cisaillement. Si plusieurs personnes travaillent, l'interrupteur de coupe doit être contrôlé par une personne désignée. Il est strictement interdit d'étendre les mains dans la zone de coupe. Concentrez-vous pendant l'alimentation, en particulier pour assurer la sécurité des doigts de l'opérateur. Lorsqu'une feuille de matériau est coupée à l'extrémité, ne pas utiliser les doigts pour pousser le matériau par en dessous.

4) Les lames et les arêtes doivent être bien aiguisées. Lors de la découpe de feuilles minces, les lames doivent être bien ajustées. Maintenez les lames supérieures et inférieures parallèles, n'utilisez pas de lames émoussées et vérifiez que les bords de coupe sont lisses. Après avoir réglé les lames, effectuez un essai manuel et un essai à vide.

5) Lors de la découpe de petits morceaux de matériau, utilisez un coussin de pression afin d'éviter toute pression incorrecte et tout accident.

6) Ne pas placer d'autres objets ou des objets sans rapport avec la machine sur l'établi. Les réglages et le nettoyage doivent être effectués lorsque la machine est à l'arrêt.

7) Il est strictement interdit à deux personnes de cisailler simultanément deux feuilles différentes sur la même cisaille. Ne pas appuyer sur la pédale de commande ou tirer sur le crochet pneumatique avant que la pièce ne soit alignée. Ne jamais placer la tête ou les mains sous la lame, à aucun moment et en aucune circonstance.

8) Maintenir l'espace de travail autour du site en ordre, en veillant à ce que le levage vertical des pièces ou des tôles ne soit pas entravé.

9) Il est interdit d'utiliser la cisaille pour traiter des pièces trop longues ou trop épaisses. Ne pas utiliser la cisaille pour couper de l'acier trempé, de l'acier rapide, de l'acier à outils allié, de la fonte et des matériaux fragiles.

Les principales spécifications pour l'étalonnage de la machine à cisailler sont t×B (t est l'épaisseur maximale admissible du matériau à cisailler et B est la largeur maximale admissible de la feuille). La machine à cisailler ne doit pas être utilisée pour traiter des pièces qui dépassent la largeur de cisaillement maximale admissible B et l'épaisseur maximale admissible t.

Lors du cisaillement de matériaux à haute résistance (tels que l'acier à ressorts et les plaques d'acier fortement allié), vérifier l'épaisseur de cisaillement maximale admissible tmax. En effet, la conception de la machine à cisailler tient généralement compte des matériaux de dureté moyenne (résistance à la traction d'environ 500 MPa et types d'acier 25-30). Par conséquent, si la résistance à la traction σb du matériau à cisailler est supérieure à 500 MPa, l'épaisseur de cisaillement maximale admissible tmax doit être calculé à l'aide de la formule suivante :

tmax=√(500t/σb)

Dans la formule

- t - Épaisseur de cisaillement maximale admissible (mm) de la machine de cisaillement calibrée ;

- σb - Résistance à la traction (MPa) du matériau à cisailler ;

- tmax - Epaisseur de cisaillement maximale admissible calculée (mm) de la machine à cisailler.

En utilisant cette formule, si l'épaisseur de cisaillement maximale admissible calculée est inférieure à l'épaisseur du matériau à cisailler, la machine à cisailler ne peut pas être utilisée. Le tableau 3 énumère les spécifications techniques de la machine à cisailler.

Tableau 3 Spécifications techniques de la machine à cisailler

| Paramètres | Modèle | ||||

| Q11-1×1000 | QY11-4×2000 | Q11-4×2500 | Q11-12×2000 | Q11Y-16×2500 | |

| Epaisseur de la feuille (mm) | 1 | 4 | 4 | 12 | 16 |

| Largeur de la feuille (mm) | 1000 | 2000 | 2500 | 2000 | 2500 |

| Angle de cisaillement | 1° | 2° | 1°30′ | 2° | 1°~4° |

| Nombre de coups (fois/min) | 65 | 22 | 45 | 30 | 8~12 |

| Distance de la jauge arrière | 500 | 25~500 | 650 | 750 | 900 |

| Puissance (kW) | 0.6 | 6.5 | 7.5 | 13 | 22 |

| Forme structurelle | Entraînement mécanique | Entraînement hydraulique | Entraînement mécanique | Entraînement hydraulique | |

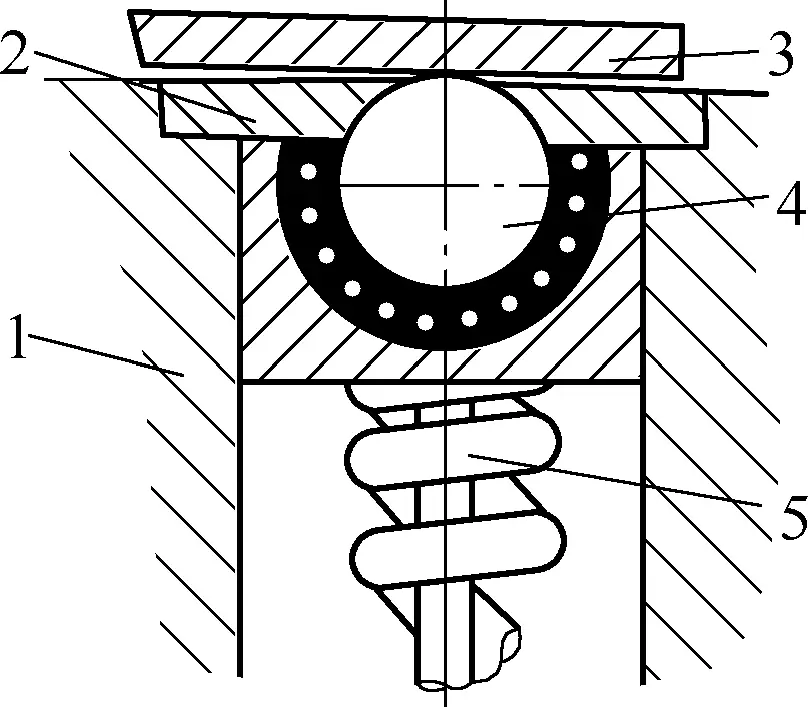

10) Lors de la découpe de longues plaques, des supports auxiliaires doivent être disponibles ; lors de la découpe de plaques grandes et lourdes, pour faciliter l'alimentation et réduire le frottement sur la surface du matériau découpé, des supports de roulement doivent être disponibles (c'est-à-dire des supports avec des billes d'acier pour maintenir le matériau, structure illustrée à la figure 34). En outre, un dispositif de levage doit être utilisé pour soulever les plaques, ainsi qu'un nombre suffisant de travailleurs auxiliaires, et la coordination avec les travailleurs auxiliaires doit être assurée.

1-Support

2-Couverture de presse

Plaque à 3 coupes

4-Boule d'acier

5-Printemps

III. La mise à blanc

La mise à blanc est une processus d'estampage qui utilise une matrice sous la pression d'une presse pour séparer une partie de la feuille ou de la bande placée entre les bords du poinçon et de la matrice, afin d'obtenir la forme et la taille souhaitées de flans ou de pièces.

La méthode consistant à découper la forme souhaitée dans une feuille de matériau s'appelle le découpage. Pour la production en série de pièces, le découpage peut améliorer l'efficacité de la production et la qualité du produit.

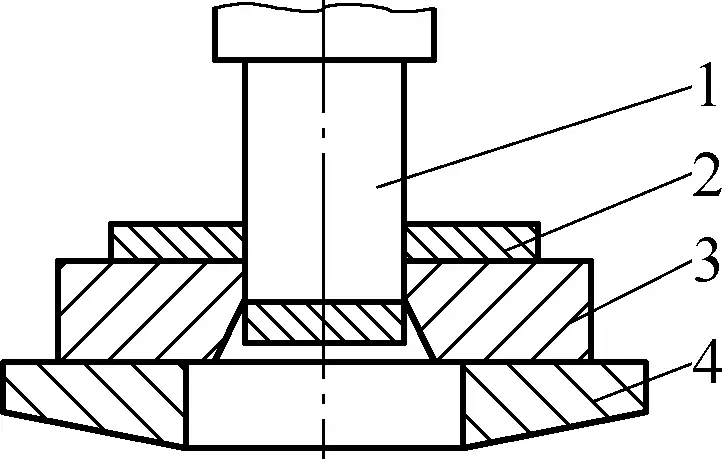

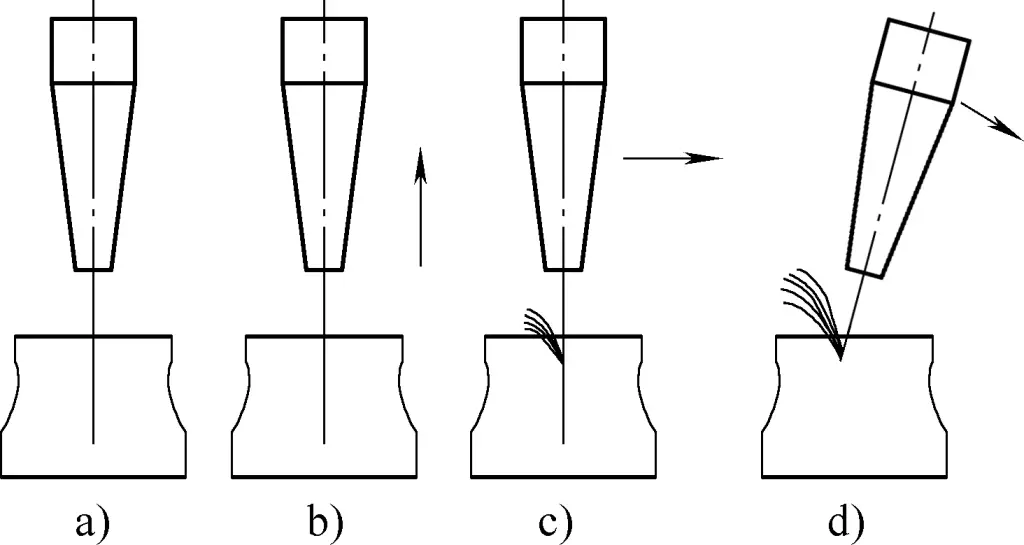

Lors du découpage, le matériau est placé entre le poinçon et la matrice et, sous l'action d'une force extérieure, le poinçon et la matrice génèrent une force de cisaillement, séparant le matériau sous l'action de la force de cisaillement (voir Fig. 35). Le principe de base du découpage est le même que celui du cisaillement, sauf que l'arête de coupe droite du cisaillement est remplacée par une arête de coupe circulaire fermée ou une autre forme d'arête de coupe.

1-Punch

2-Matériau de la feuille

3-Die

Table de presse 4

1. Éléments de production du processus de découpage

Selon le principe du traitement du découpage, le découpage est principalement réalisé en plaçant le matériau de la feuille sur une matrice montée sur une presse. Par conséquent, le matériau de la feuille, l'équipement de découpage et la matrice de découpage constituent les éléments de production de base du traitement du découpage.

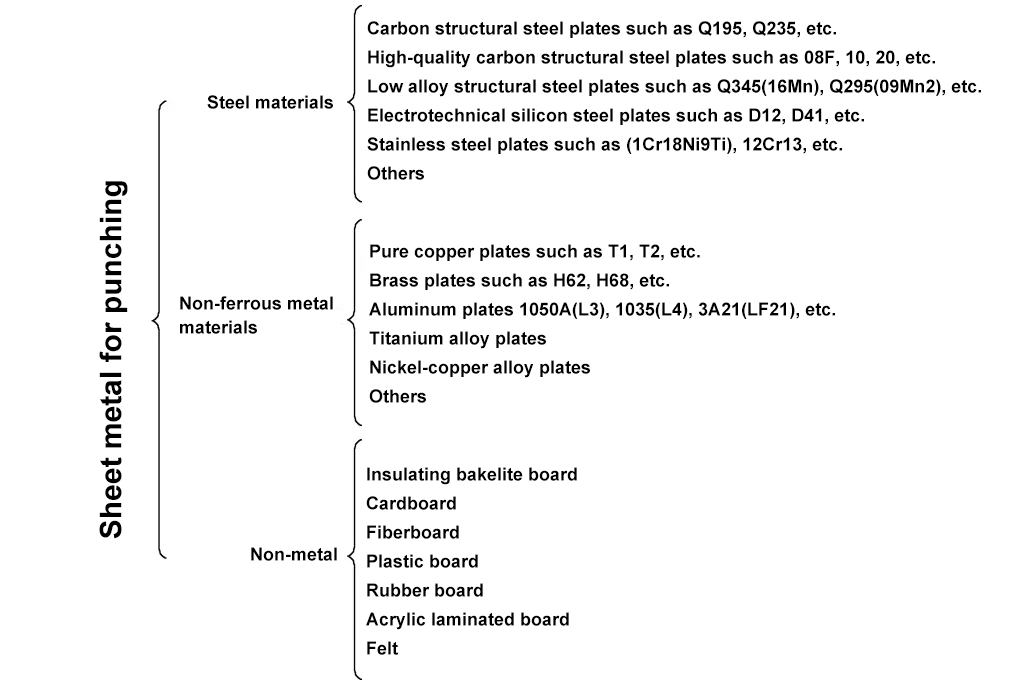

(1) Matières premières pour le découpage

Les principales matières premières pour le découpage sont les tôles, mais certains profilés (tuyaux) et matériaux non métalliques peuvent également être traités. Les matériaux courants pour le découpage sont illustrés à la figure 36.

Note : Les chiffres entre parenthèses correspondent aux anciennes notes standard.

Bien qu'une large gamme de matières premières soit utilisée pour le découpage, toutes les matières ne sont pas adaptées au découpage. Les matières premières utilisées pour le découpage doivent avoir de bonnes performances d'emboutissage, une bonne utilisabilité et une bonne qualité de surface pour s'adapter aux caractéristiques du processus de découpage.

(2) Équipement d'obturation

Les principaux équipements de découpage sont les presses à manivelle, qui sont des machines de forgeage actionnées par des mécanismes à manivelle. Les presses sont classées par pression nominale en trois catégories : grandes, moyennes et petites. Les petites presses ont une pression nominale inférieure à 1000 kN, les moyennes presses ont une pression nominale comprise entre 1000 et 3000 kN et les grandes presses ont une pression nominale supérieure à 3000 kN.

Selon leur forme structurelle, les presses peuvent être divisées en deux catégories : les presses ouvertes et les presses fermées. Les presses ouvertes ont un châssis en forme de C qui permet à l'opérateur d'approcher la table de travail par l'avant, la gauche et la droite, ce qui les rend faciles à utiliser. Toutefois, en raison de la rigidité limitée du châssis, les presses ouvertes ne conviennent qu'aux presses de petite et moyenne taille. Les presses fermées ont un châssis entièrement fermé et une plus grande rigidité, ce qui les rend adaptées aux presses moyennes et grandes à usage général et aux presses légères de haute précision.

En outre, les presses à manivelle peuvent être divisées en presses à vilebrequin et en presses excentriques en fonction de la structure de leurs principaux arbres de travail.

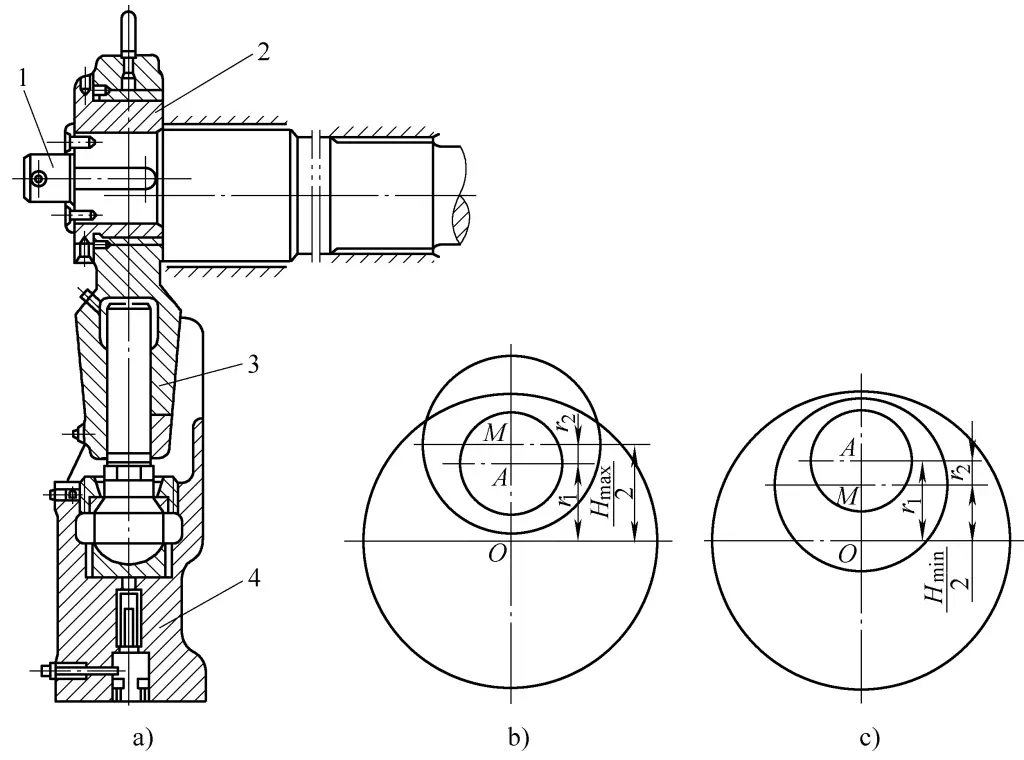

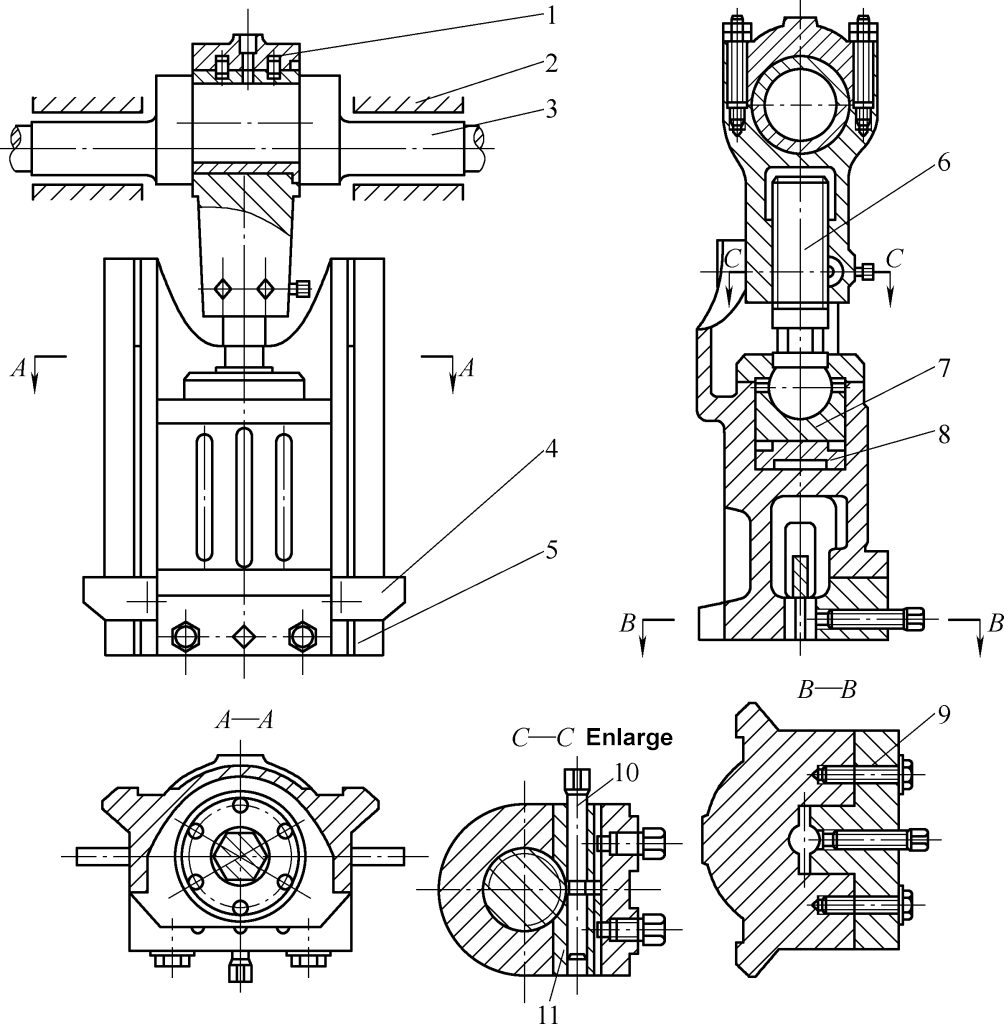

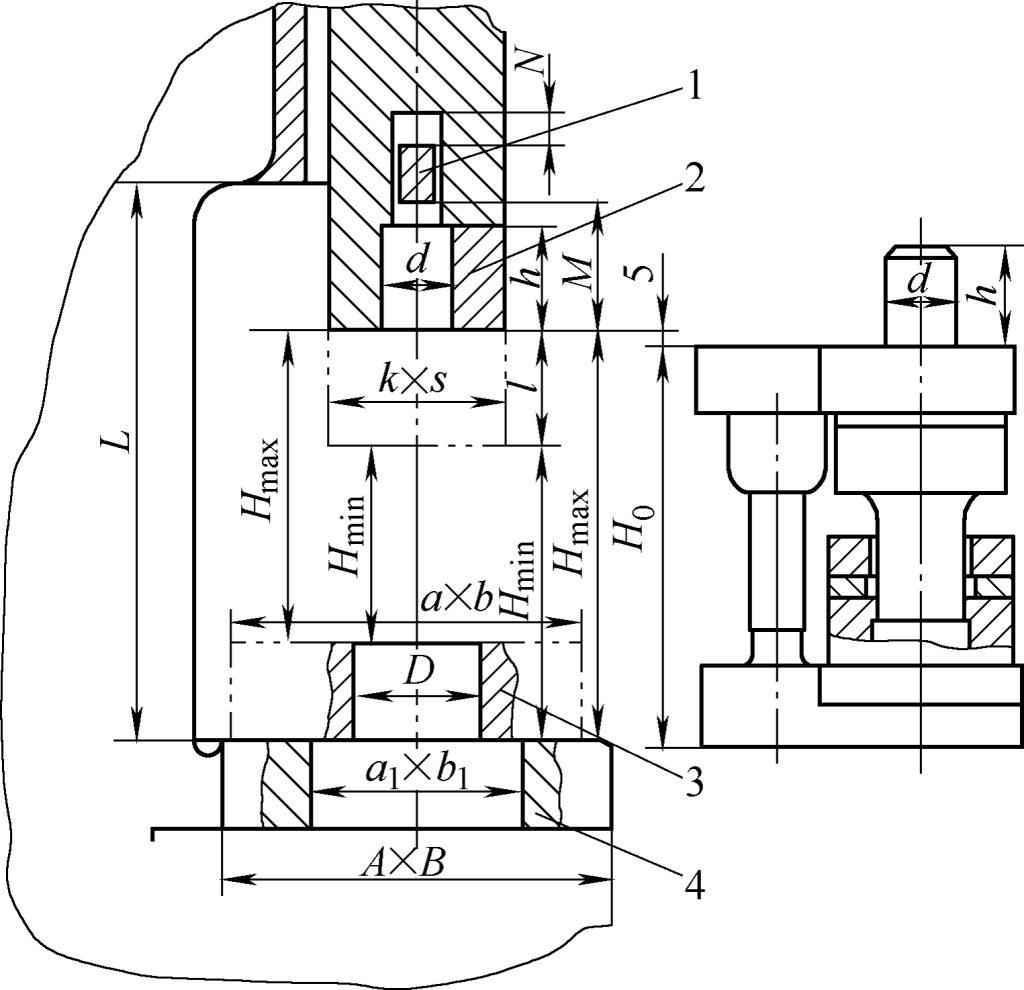

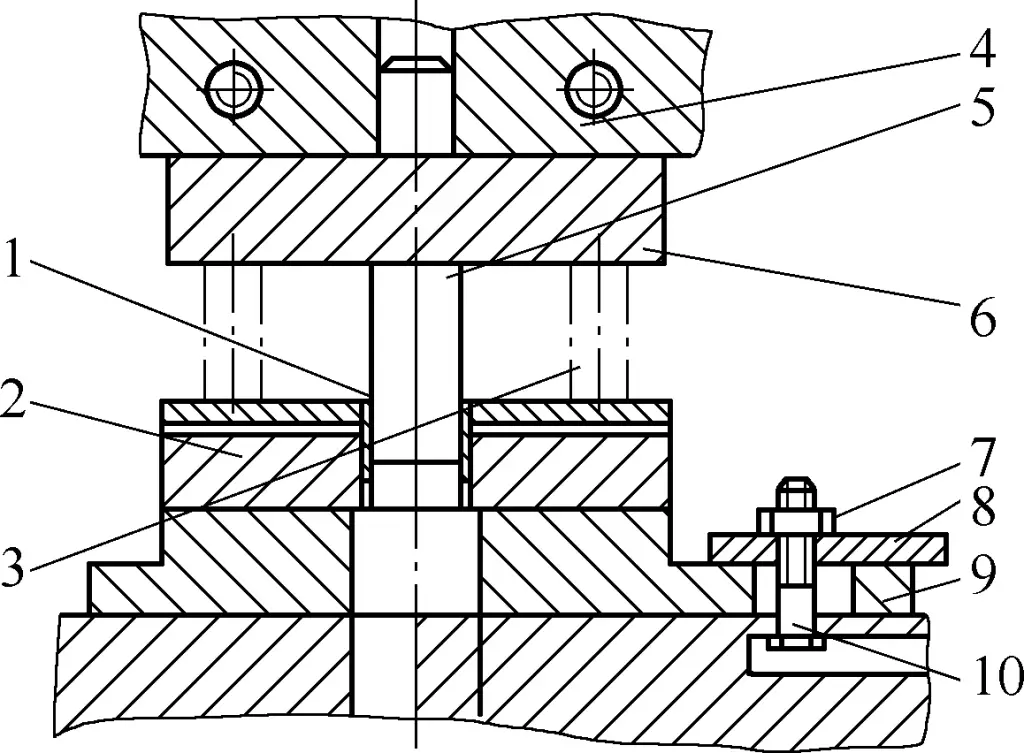

1) Presses à vilebrequin

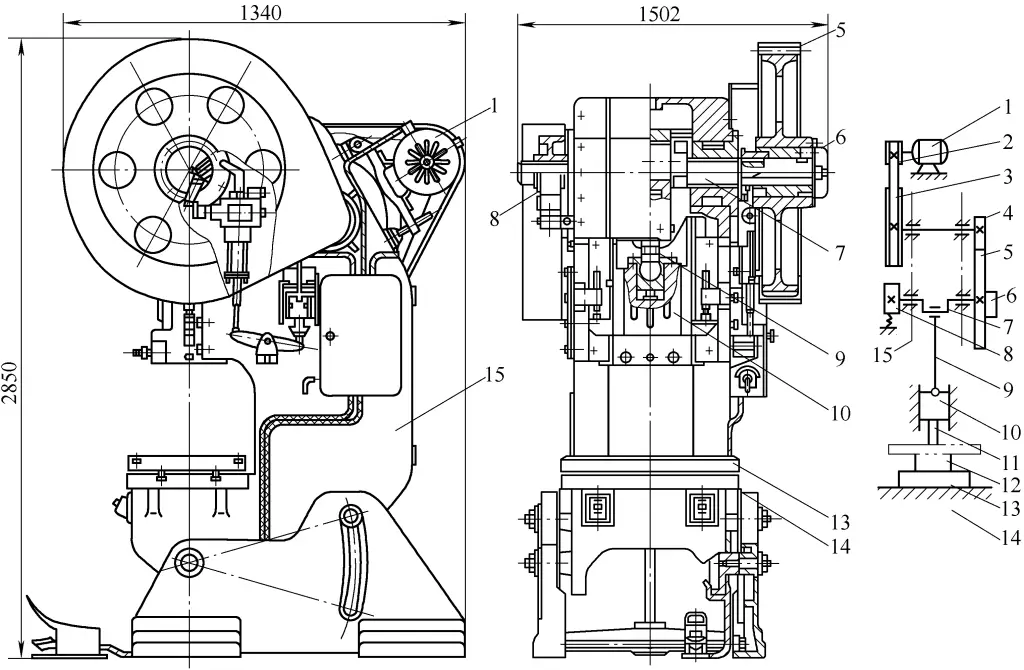

Les presses à vilebrequin utilisent un mécanisme à manivelle formé par un vilebrequin comme arbre de travail principal pour compléter l'amplification de la force et la transformation du mouvement. La structure et le principe de fonctionnement de la presse inclinable ouverte à manivelle JB23-63 sont expliqués ci-dessous (voir Fig. 37).

1-Moteur

2-Petite poulie

3-Grande poulie

4-Petits engins

5-Large Gear

6 embrayages

7-Vannes

8-Frein

9-Tige de connexion

10-Slider

11-Découpage supérieur

12-Matrice inférieure

13-Plaque d'appui

14-Table de travail

Corps à 15 machines

Lorsque la presse fonctionne, le moteur 1 transmet le mouvement à la grande poulie 3 par l'intermédiaire de la courroie trapézoïdale, puis au vilebrequin 7 par l'intermédiaire du petit engrenage 4 et du grand engrenage 5. L'extrémité supérieure de la bielle 9 est installée sur le vilebrequin et l'extrémité inférieure est reliée au coulisseau 10, convertissant le mouvement de rotation du vilebrequin en mouvement linéaire alternatif du coulisseau. La position la plus élevée du mouvement du coulisseau 10 est appelée point mort haut, et la position la plus basse est appelée point mort bas.

En raison des exigences du processus de production, le coulisseau se déplace parfois et s'arrête parfois, c'est pourquoi un embrayage 6 et un frein 8 sont installés. Étant donné que la presse fonctionne pendant une très courte période au cours de chaque cycle de travail, et que la plupart du temps elle fonctionne à vide, un volant d'inertie est installé pour rendre la charge sur le moteur plus uniforme et utiliser efficacement l'énergie de l'équipement. La grande poulie sert également de volant d'inertie.

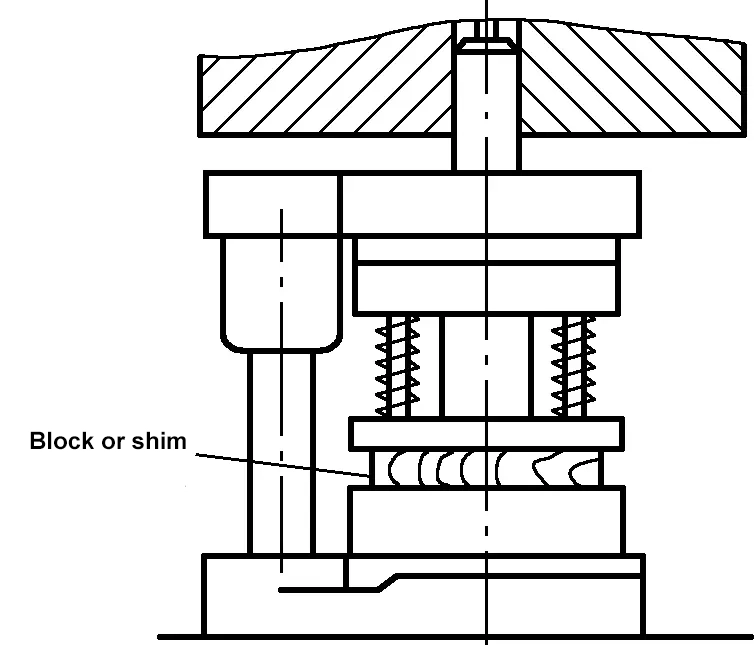

Lorsque la presse fonctionne, la matrice supérieure 11 du moule utilisé est installée sur la glissière, et la matrice inférieure 12 est directement installée sur la table de travail 14, ou une plaque d'appui 13 est ajoutée à la table de travail pour obtenir la hauteur de fermeture appropriée. À ce moment-là, le matériau placé entre les matrices supérieure et inférieure peut être perforé ou soumis à d'autres processus de formage pour produire des pièces.

Comme le montre la figure 37, la course du coulisseau 10 (c'est-à-dire la distance entre le point mort haut et le point mort bas du coulisseau) est égale à deux fois l'excentricité du vilebrequin 7, ce qui se caractérise par une course importante de la presse qui ne peut pas être réglée.

Cependant, comme le vilebrequin est supporté par deux ou plusieurs paliers symétriques sur la presse, la charge sur la presse est plus uniforme, ce qui permet de fabriquer des presses à grande course et à grand tonnage.

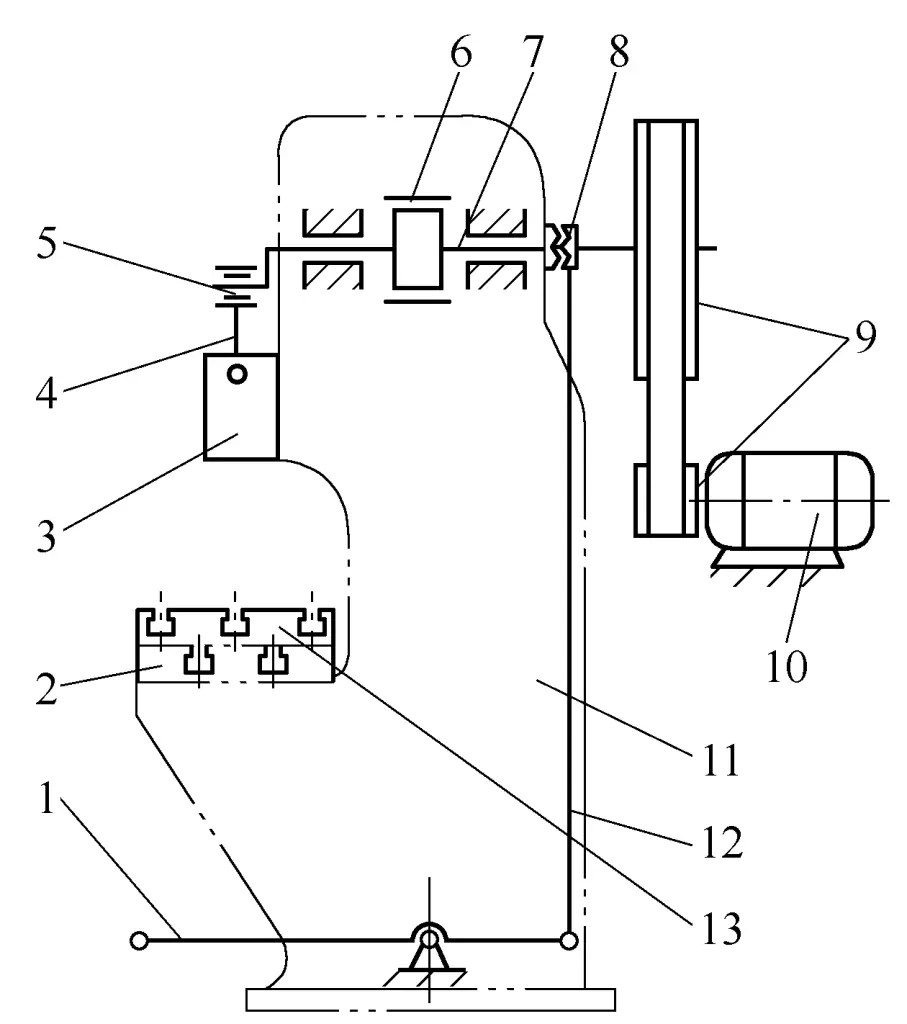

2) Presse excentrique

La presse excentrique utilise un mécanisme à manivelle formé par l'utilisation d'un arbre principal excentrique comme arbre principal de travail pour compléter l'amplification de la force et changer la forme du mouvement. Comme le montre la figure 38, la course du curseur de la presse peut être réglée en ajustant la position du manchon excentrique 5 dans la presse.

1-pédale

2-Table de travail

3-Slider

4-Tige de connexion

5-Manchon excentrique

6-Frein

7-Arbre principal excentrique

8 embrayages

9-Pulley

10-Moteur

11 lits

12-Levier de commande

Plaque d'appui de la table de travail 13

Ce type de presse se caractérise par une course faible mais réglable, ce qui permet de l'utiliser pour des processus de poinçonnage dans des matrices qui ne nécessitent pas une grande course, comme les matrices à plaques de guidage.

(3) Matrices de poinçonnage

Les matrices de poinçonnage couramment utilisées pour les pièces de tôle sont des matrices à processus unique, qui réalisent un processus de poinçonnage (poinçonnage ou découpage) par course de la presse. En fonction des différents processus de poinçonnage, les matrices de poinçonnage couramment utilisées pour les pièces en tôle comprennent les matrices de poinçonnage, les matrices de découpage, etc. En fonction des différentes méthodes de guidage, elles peuvent être divisées en matrices de poinçonnage ouvertes, matrices de poinçonnage guidées par un jeu de matrices et matrices de poinçonnage à plaque de guidage, etc.

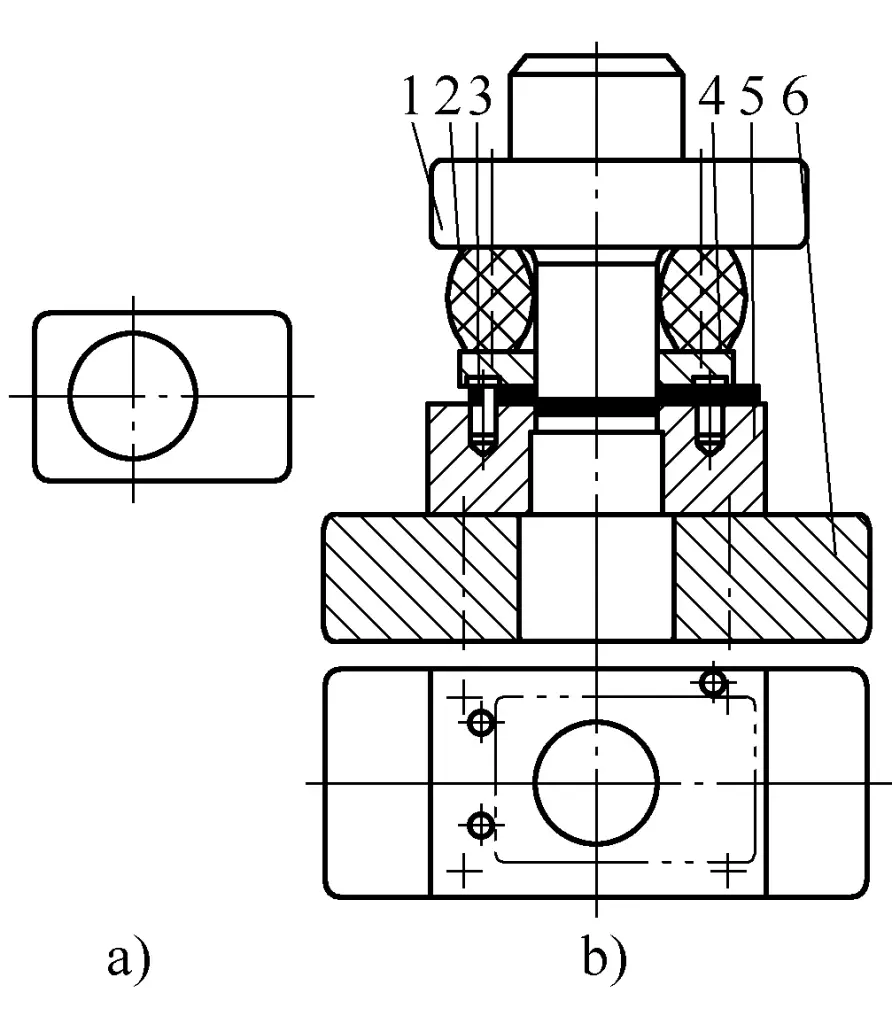

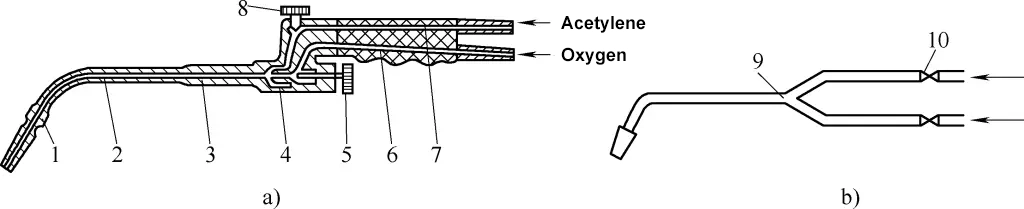

1) Poinçon

La figure 39b présente un schéma structurel de la matrice de poinçonnage utilisée pour le traitement des trous dans la pièce illustrée à la figure 39a.

a) Schéma structurel de la pièce

b) Schéma structurel de la filière

1-Division supérieure

2-Corps élastique en caoutchouc

Goupille de positionnement à 3 positions

Plaque à 4 griffes

5-Femme Die

6-Plaque de découpe inférieure

Cette matrice est une simple matrice de poinçonnage de type ouvert sans guidage. Les ébauches cisaillées sont positionnées par trois goupilles de positionnement installées sur la matrice femelle 5. Le poinçon supérieur 1 et le poinçon femelle 5 perforent ensemble des trous ronds, et la plaque de décochage 4, actionnée par le corps élastique en caoutchouc comprimé 2, pousse les pièces serrées sur le poinçon supérieur.

Ce type de filière a une structure simple, elle est facile à fabriquer et peu coûteuse, mais les caractéristiques de la filière sont les suivantes dégagement de la matrice Le réglage est difficile, la qualité des pièces poinçonnées est médiocre et l'opération n'est pas très sûre. Elle est principalement utilisée pour le poinçonnage de pièces de faible précision, de formes simples et de petits lots.

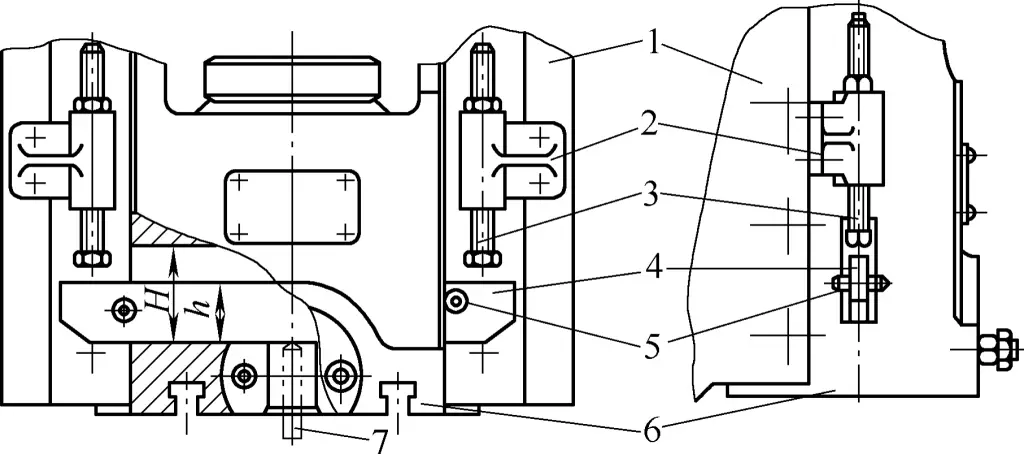

2) Matrice d'ébauche

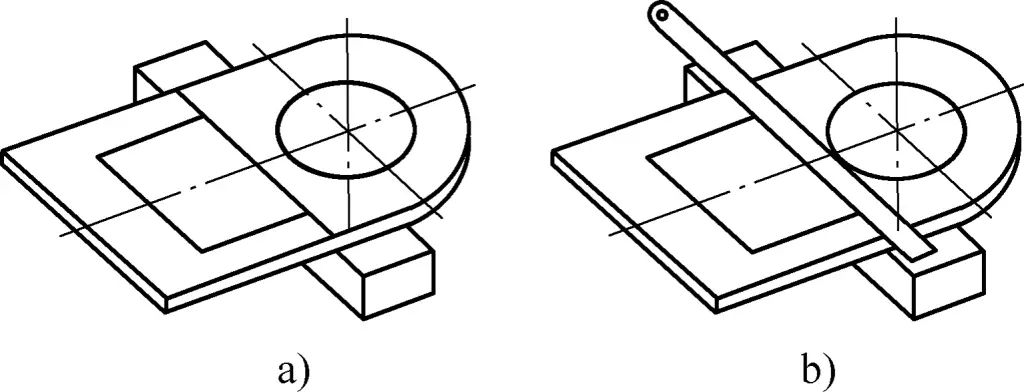

La matrice de découpage est une matrice à processus unique qui complète le processus de découpage. La matrice de découpage nécessite un jeu raisonnable entre le poinçon et la matrice, un positionnement précis du matériau en bande dans la matrice, une chute en douceur des pièces découpées, la planéité des pièces découpées et une bonne qualité de la surface cisaillée.

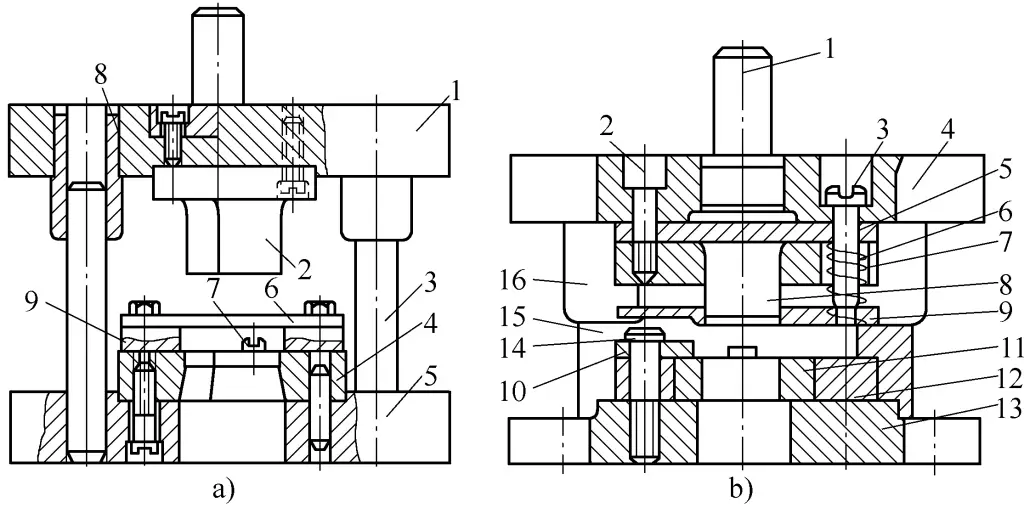

La figure 40 montre une matrice de découpage avec des poteaux de guidage coulissants. La matrice de découpage guidée par un jeu de matrices à poteaux de guidage utilise des poteaux de guidage et des douilles de guidage comme éléments de guidage qui s'emboîtent les uns dans les autres. Pendant le fonctionnement, ils s'emboîtent toujours avec un jeu H6/h5 ou H7/h6, ce qui garantit le positionnement correct des pièces de travail (poinçon et matrice) de la matrice et la qualité des pièces découpées.

a) Filière d'ébauche avec plaque d'obturation fixe

b) Filière de découpage avec plaque de décollement élastique

a) Dans la figure :

1-Porte-matrice supérieur

2-Punch

Poste de 3 guides

4-Die

5 - Porte-matrice inférieur

6-Plaque de décollement

7-Goupille de positionnement

Manchon à 8 guides

Règle de 9 guides

b) Dans la figure :

1-Manchette de l'outil

2-Vis à tête hexagonale intérieure

3 Vis de décollement

4-Porte-matrice supérieur

5- Plaque d'appui

Plaque de fixation à 6 poinçons

7-Spring

8-Punch

9 Plaque de décollement

10-Plaque de positionnement

11-Die

12-Insertion de l'emporte-pièce

13 - Porte-matrice inférieur

14-Vis

Poste de 15 guides

Manchon de 16 guides

Comme le montre la figure 40a, une matrice de découpage avec une plaque de dénudage fixe est utilisée principalement pour l'estampage de pièces épaisses (t>0,5mm) et rigides. Pendant le fonctionnement de la matrice, la bande de matériau est alimentée par les règles de guidage gauche et droite 9 et positionnée directement par la goupille de positionnement 7 pour garantir que la feuille de matériau a la position correcte sur la matrice.

Lorsque le chariot de la presse descend, le poinçon 2 et la matrice 4 entrent progressivement en contact avec la feuille et la coupent. Lorsque le coulisseau remonte, le poinçon 2 remonte également, et la plaque de raclage 6 montée sur les règles de guidage 9 racle la bande de matériau qui adhère au poinçon 2. Les pièces découpées tombent directement dans le trou de chute situé sous le porte-matrice inférieur.

Comme le montre la figure 40b, une matrice de découpage avec une plaque de dénudage élastique est utilisée principalement pour l'estampage de pièces minces (t<0,5mm) et peut maintenir une bonne planéité des pièces. Le système de dénudage se compose d'une plaque de dénudage 9, d'une vis de dénudage 3 et d'un ressort 7. Lorsque le poinçon 8 descend avec la presse pour poinçonner la feuille, la plaque de dénudage 9 descend également et presse la feuille, tandis que le ressort 7 se comprime.

Après le poinçonnage, le produit tombe directement à travers le trou de chute du porte-matrice inférieur, tandis que les déchets remontent avec la bande de matériau étroitement enroulée autour du poinçon 8. Le ressort 7, par l'intermédiaire du réarmement de la plaque de dénudage 9, enlève les déchets. Le système de dénudage élastique peut utiliser des ressorts comme éléments élastiques ou des élastomères de caoutchouc, du caoutchouc, etc.

La matrice guidée par le jeu de matrices présente une grande précision de guidage, une longue durée de vie et convient à la production de pièces en série.

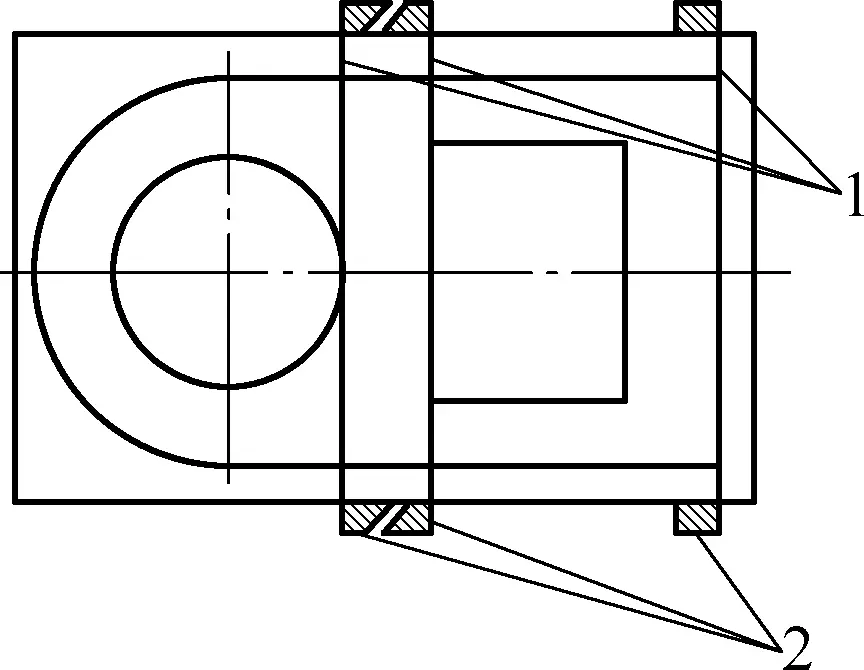

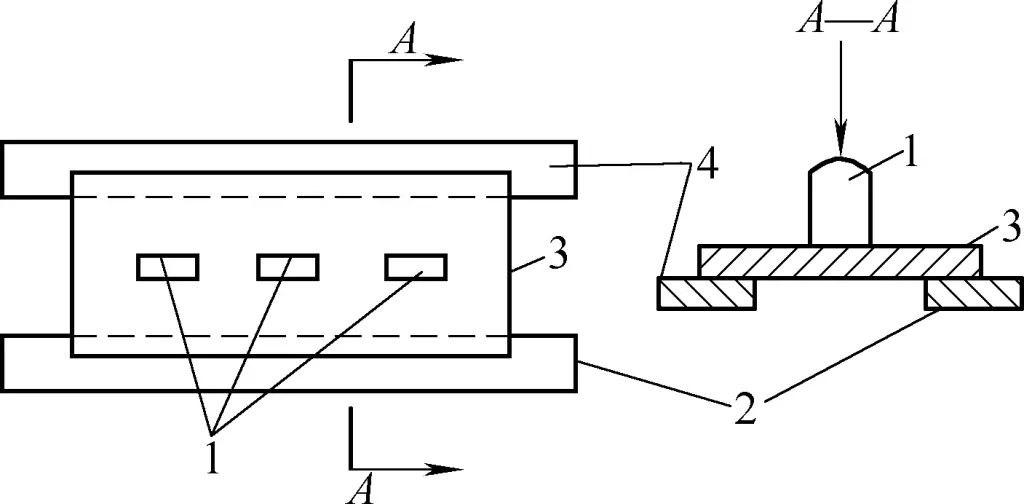

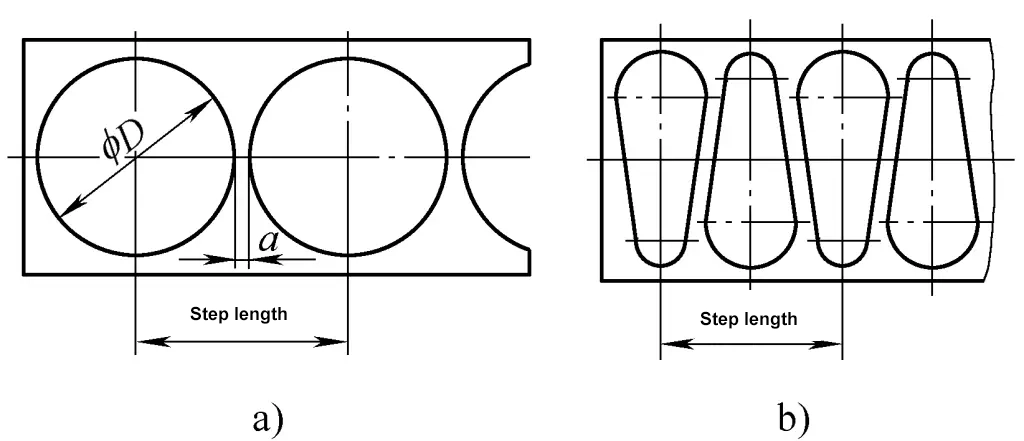

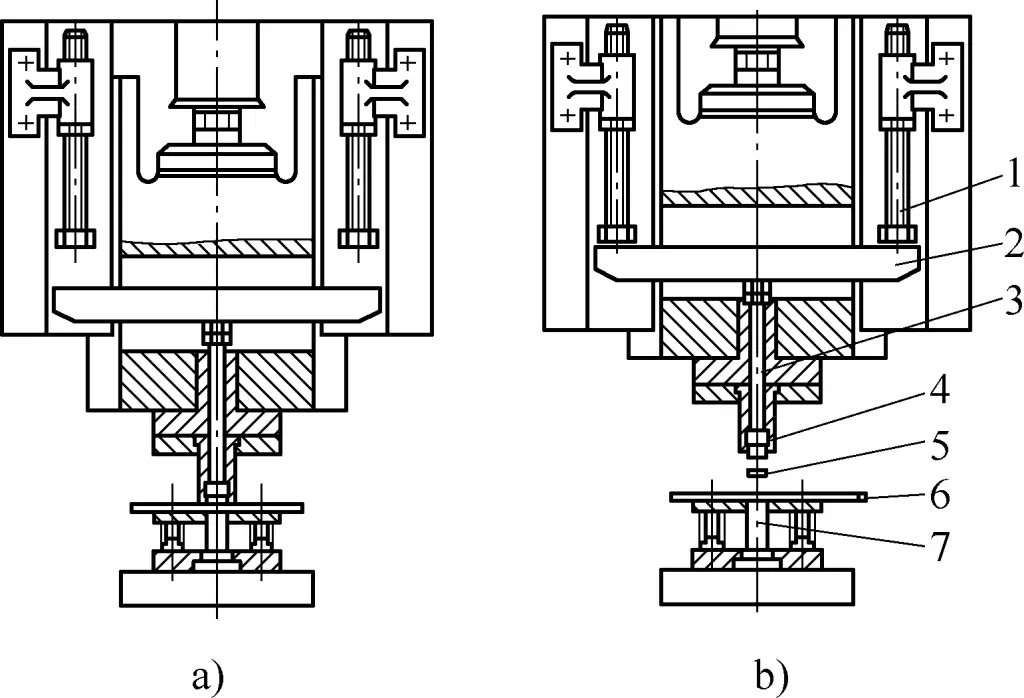

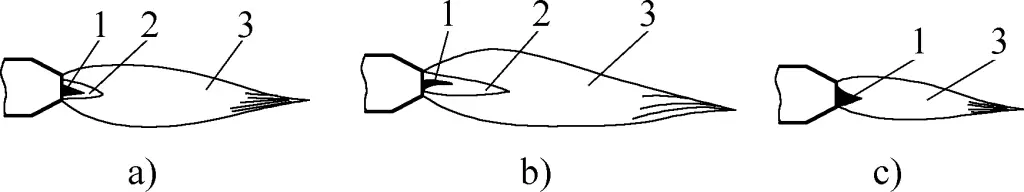

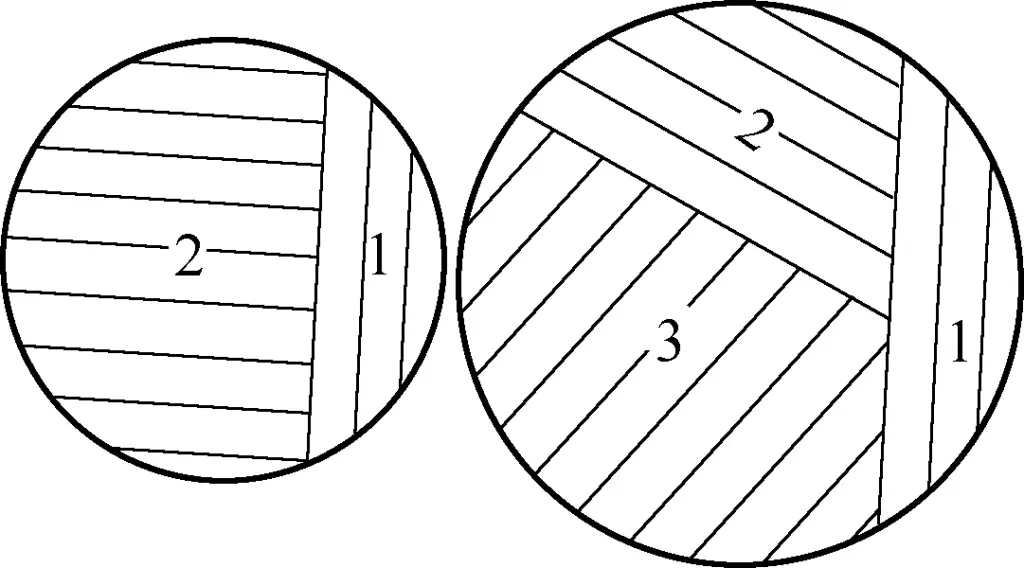

Comme le montre la figure 41c, une matrice de découpage de type plaque de guidage est utilisée pour traiter les pièces rondes illustrées à la figure 41a. La figure 41b montre la disposition des pièces.

a) Schéma de la structure de la pièce

b) Schéma de la disposition des pièces

c) Schéma de la structure de la filière

1-Plaque de guidage

2-Goupille cylindrique

3-Matrice supérieure

4-Die

5-Modèle inférieur

Ce type de matrice a une plus grande précision que les matrices non guidées, une fabrication complexe, mais est plus sûr à utiliser, facile à installer, et généralement utilisé pour les formes simples et les petites tailles de matrices de découpage à processus unique avec une épaisseur de t>0,5mm. Elle nécessite une faible course de presse afin de garantir que le poinçon ne se sépare pas de la plaque de guidage pendant le fonctionnement.

Pour les formes complexes et les pièces de grande taille, ce type de structure n'est pas adapté et il est préférable d'utiliser une structure de filière avec des poteaux de guidage et des douilles de guidage pour le guidage.

Lorsque le poinçon de la plaque de guidage fonctionne, il passe à travers le petit espace entre la partie active de la matrice supérieure 3 et la plaque de guidage 1. Pour les matériaux de moins de 0,8 mm, utiliser un ajustement H6/h5 ; pour les matériaux de plus de 3 mm, utiliser un ajustement H8/h7.

La plaque de guidage joue également le rôle d'un dévêtisseur. Pendant le poinçonnage, veillez à ce que le poinçon ne quitte pas la plaque de guidage afin de maintenir la précision du guidage, en particulier pour les poinçonneurs multiples ou de petite taille. Si le poinçon quitte la plaque de guidage et y revient, le bord tranchant du poinçon peut être facilement endommagé et le trou de guidage sur la plaque de guidage peut être facilement rongé, ce qui affecte la durée de vie du poinçon et la précision du guidage entre le poinçon et la plaque de guidage.

3) Composition de la structure de la matrice de poinçonnage

Bien qu'il existe de nombreuses formes structurelles de matrices de poinçonnage, quelle que soit la forme, leur structure se compose des éléments suivants.

① Poinçonner et découper.

Ce sont les pièces qui cisaillent directement le matériau et qui constituent les pièces maîtresses de la matrice de poinçonnage. En général, le poinçon est fixé sur le gabarit supérieur et la matrice sur le gabarit inférieur.

② Dispositif de positionnement.

Sa fonction est d'assurer la position correcte de la pièce poinçonnée dans la matrice, généralement constituée de pièces de positionnement telles qu'une plaque de guidage ou une goupille de positionnement, fixée sur le porte-matrice inférieur pour contrôler la direction et la quantité d'alimentation de la bande.

③ Dispositif de dénudage.

Sa fonction est de séparer le matériau en feuille ou la pièce poinçonnée de la matrice. Il se compose généralement d'éléments tels qu'une plaque d'éjection rigide ou élastique. Lorsque le poinçonnage est terminé et que le poinçon se déplace vers le haut, la bande sur le poinçon est bloquée et tombe par la plaque d'éjection. En outre, le trou conique élargi vers le bas sur la matrice aide à éjecter le matériau poinçonné de la matrice.

④ Dispositif de guidage.

Sa fonction est d'assurer la position relative correcte entre les parties supérieure et inférieure de la matrice, généralement constituée de douilles de guidage et de piliers de guidage, de plaques de guidage, etc. Pendant le fonctionnement, le guide assure l'ajustement correct entre le poinçon et la matrice.

⑤ Dispositif de serrage et de fixation.

Sa fonction est d'assurer une connexion solide et fiable entre la matrice et la presse, ainsi qu'entre les parties de la matrice, généralement composée de pièces telles que le gabarit supérieur, le gabarit inférieur, la tige de la matrice, la plaque de pression, les boulons et les vis. Ces pièces combinent et assemblent les différentes parties de la matrice et les fixent sur la presse.

⑥ Dispositif de pression.

Sa fonction est d'empêcher le plissement de la pièce découpée et d'améliorer la qualité de la section de découpage. Il est généralement constitué d'un anneau élastique de maintien, etc.

2. Détermination des principaux paramètres du poinçonnage

Pour garantir la qualité des pièces poinçonnées, les paramètres suivants doivent être déterminés lors de la formulation des processus de poinçonnage et de la conception des matrices de poinçonnage.

(1) Détermination de la disposition

La méthode d'agencement des pièces poinçonnées sur la bande s'appelle l'agencement. Les principes de base de la disposition sont l'amélioration du taux d'utilisation des matériaux, la facilité et la sécurité des opérations pour le personnel à faible intensité de main-d'œuvre et la simplification de la structure des matrices. La tâche principale du travail d'agencement consiste à concevoir le diagramme d'agencement, pour lequel les valeurs de chevauchement, de distance de pas, etc. doivent être déterminées.

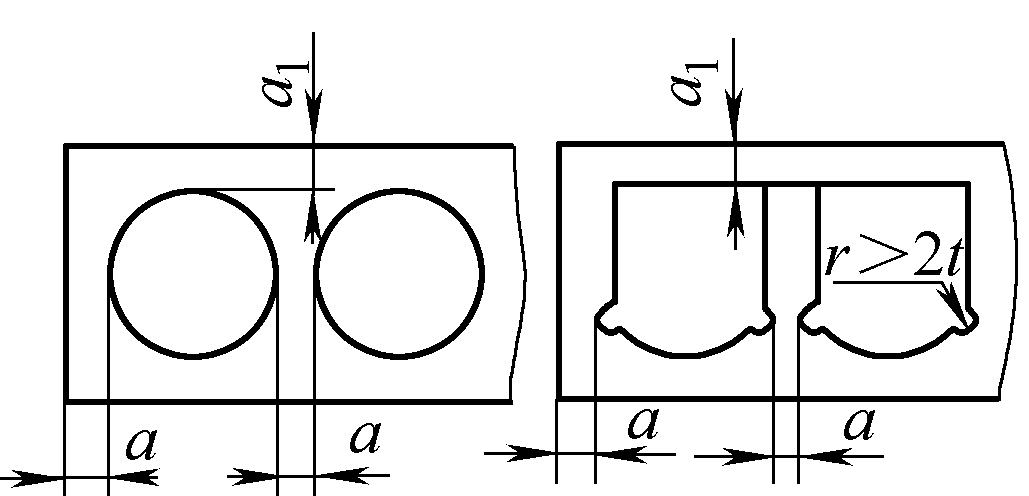

1) Détermination de la valeur de chevauchement

Lors de la mise en page, une certaine marge de traitement est laissée entre les parties poinçonnées et entre les parties poinçonnées et les côtés de la bande, appelée chevauchement.

L'objectif du réglage du chevauchement est de compenser les erreurs de coupe de la bande, les erreurs de pas d'alimentation et les erreurs de biais d'alimentation dues aux espaces entre la bande et la plaque de guidage pendant le poinçonnage. En outre, il garantit que les arêtes de coupe du poinçon et de la matrice peuvent supporter des forces des deux côtés, ce qui confère une certaine rigidité à la bande pendant l'alimentation continue, évite les pièces défectueuses telles que les coins manquants, et améliore la durée de vie de la matrice et la qualité de la section de la pièce.

Un chevauchement excessif entraîne un gaspillage de matériau, tandis qu'un chevauchement insuffisant ne remplit pas l'objectif visé. Un chevauchement insuffisant peut facilement être comprimé dans la matrice, ce qui augmente l'usure des arêtes de coupe et affecte la durée de vie de la matrice.

La valeur de chevauchement est généralement déterminée par l'expérience. Le tableau 4 indique les valeurs de chevauchement pour les tôles d'acier à faible teneur en carbone. Une fois la valeur de chevauchement déterminée, la largeur de bande pour le cisaillement peut être décidée en fonction de la méthode de disposition.

Tableau 4 Valeurs de chevauchement a et a1 pour les tôles en acier à faible teneur en carbone (unité : mm)

Remarque :

Pour les autres matériaux, multiplier les valeurs du tableau par les coefficients suivants : acier à moyenne teneur en carbone 0,9 ; acier à haute teneur en carbone 0,8 ; laiton dur 1~1,1 ; aluminium dur 1~1,2 ; laiton doux, cuivre pur 1,2 ; aluminium 1,3~1,4 ; non-métaux (cuir, papier, panneaux de fibres, etc.) 1,5~2.

2) Détermination de la distance de marche

La distance à laquelle la bande avance à chaque fois sur la matrice est appelée distance de pas d'alimentation A. La distance de pas est la base pour déterminer la position de la goupille de blocage.

Le calcul de la distance de pas est lié à la méthode de mise en page. La taille de la distance de pas est la distance entre les points correspondants de deux parties poinçonnées correspondantes sur la bande, comme le montre la figure 42.

a) Schéma des pièces circulaires

b) Schéma d'implantation des pièces de forme irrégulière

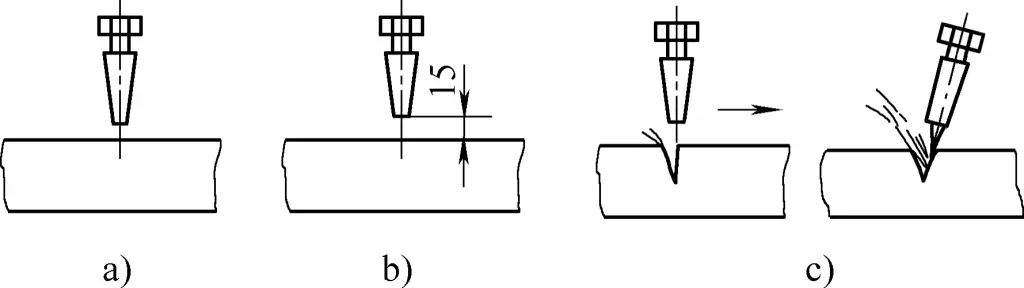

(2) Calcul de la force de perforation

Force de perforation est la base principale pour la sélection d'une presse appropriée et est également une donnée nécessaire pour la conception de la matrice et la vérification de la résistance de la matrice. Pour le poinçonnage normal à bord plat, la formule de calcul de la force de poinçonnage est la suivante :

Dans la formule

F=Ltσb

- F - Force de perforation (N) ;

- L - Périmètre de la pièce découpée (mm) ;

- t - Epaisseur de la feuille (mm) ;

- σb - la résistance à la traction du matériau (MPa).

Dans le processus de découpage, outre la force de découpage, il existe également une force d'arrachage, une force de poussée et une force d'éjection. La force permettant d'enlever la matière accrochée au poinçon après le découpage est appelée force d'arrachage, notée Fbandela force pour pousser ou éjecter le matériau coincé dans la filière est appelée force de poussée et force d'éjection, notée Fpousser et Féjecter respectivement. L'ampleur de ces forces correspond généralement à la force de découpage F multipliée par un facteur (0,04 à 0,12). La sélection spécifique du facteur peut être référencée dans les documents de calcul de l'emboutissage.

La pression totale de découpage requise pendant le découpage est la somme de la force de découpage, de la force d'arrachage, de la force de poussée et de la force d'éjection. Lors du choix d'une presse, il convient d'examiner si toutes ces forces doivent être prises en compte, en fonction de la structure des différentes matrices :

- Pour les matrices de découpage utilisant un dispositif de dénudage rigide et une méthode d'éjection par le bas, la pression totale de découpage Ftotal=Fvierge+Fpousser;

- Pour les matrices de découpage utilisant un dispositif de dénudage élastique et une méthode d'éjection par le bas, la pression totale de découpage Ftotal=Fvierge+Fpousser+Fbande;

- Pour les matrices de découpage utilisant un dispositif de dénudage élastique et une méthode d'éjection par le haut, la pression totale de découpage Ftotal=Fvierge+Fpousser+Féjecter.

Lors du choix d'une presse en fonction de la pression de découpage totale de la matrice de découpage, la pression nominale de la presse doit généralement être la suivante : pression nominale de la presse ≥ 1,2Ftotal.

(3) Détermination de la distance d'isolement

Le jeu de découpage Z correspond à la différence de dimensions des pièces de travail entre le poinçon et la matrice, c'est-à-dire Z=Dmourir-Dcoup de poingZ est l'espace libre des deux côtés pour la découpe, Dmourir et Dcoup de poing sont les dimensions de l'arête de coupe de la matrice et du poinçon respectivement.

Le jeu de découpage a un impact significatif sur le processus de découpage ; sa taille affecte directement la qualité des pièces découpées et a également un impact considérable sur la durée de vie de la matrice. Le jeu de découpage est le paramètre le plus important du processus pour garantir un découpage correct. Dans la production réelle, la valeur d'un jeu de découpage raisonnable est déterminée par des méthodes expérimentales.