Le cintrage de profilés et le cintrage de tôles présentent de nombreuses similitudes en termes de force et de déformation, de sorte que les problèmes rencontrés dans le cintrage de tôles, tels que le retour élastique, existent également dans le cintrage de profilés.

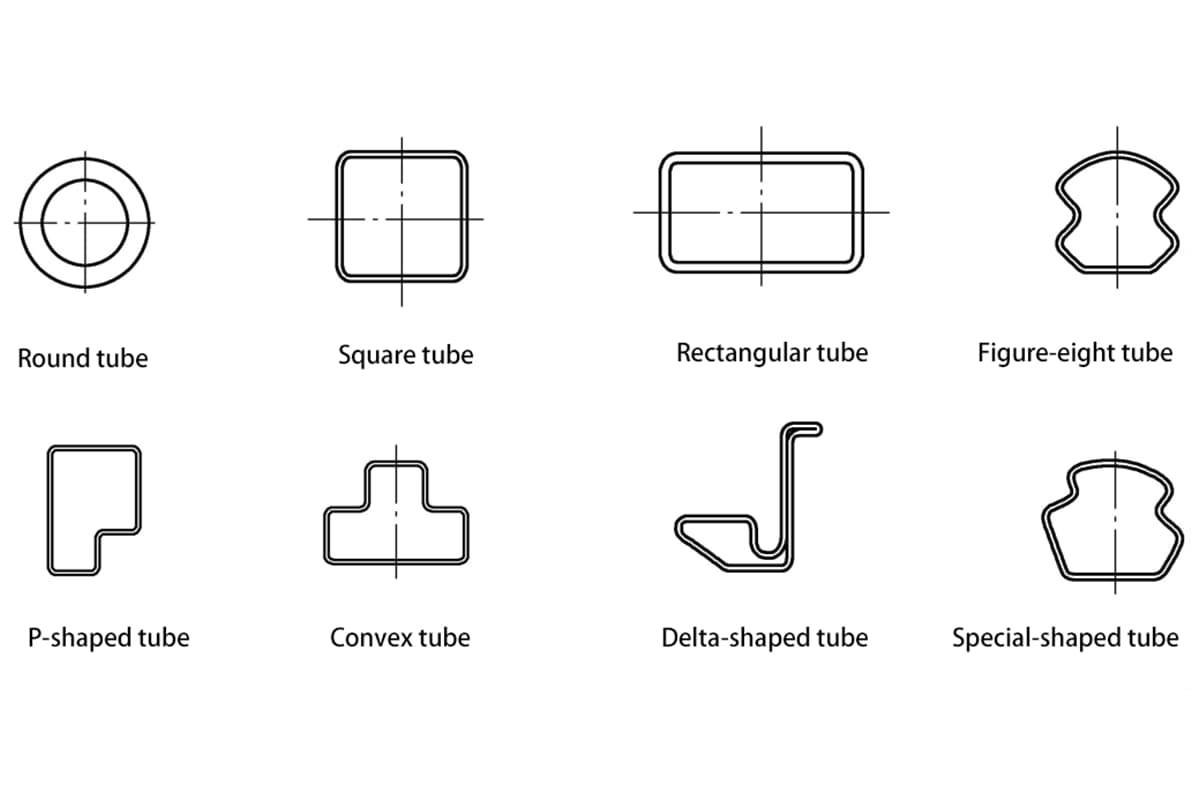

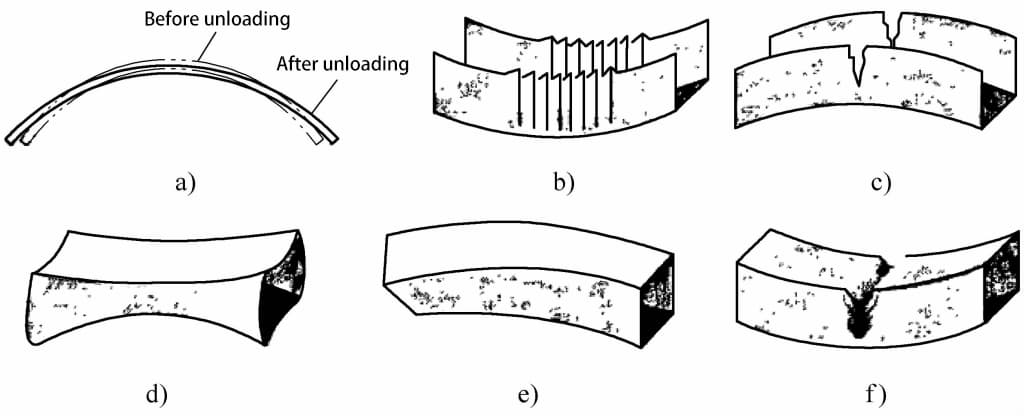

En même temps, en raison de la forme spécifique de la section transversale des profilés, de nombreux problèmes qui ne se posent pas dans le pliage de la tôle apparaissent. Ces défauts se manifestent principalement sous les formes suivantes : a) retour élastique ; b) plissement ; c) fissuration ; d) déformation de la section transversale ; e) torsion ; f) effondrement, etc. Les formes spécifiques sont illustrées à la figure 4-19. Nous ne présentons ici que quelques-uns des principaux défauts, leurs causes et les méthodes de prévention.

a) Le retour élastique

b) Rides

c) Fissuration

d) Distorsion transversale

e) Torsion

f) Effondrement

1. Retour de printemps

La question du retour élastique a déjà été détaillée précédemment et ne sera pas répétée ici.

2. Rides

Lorsque la section du profilé est importante et que les paramètres du processus ne sont pas réglés de manière raisonnable, des plis peuvent apparaître sur la paroi intérieure après le cintrage du profilé. La raison de la formation de plis est que, pendant le processus de pliage du profilé, la partie située sous la couche neutre est soumise à une contrainte de compression longitudinale, ainsi qu'à une contrainte de compression dans les directions radiale et longitudinale. Sous l'action de la contrainte de compression tridirectionnelle, il est facile de produire une déformation de retrait longitudinal et d'épaississement radial, qui peut provoquer des plis lorsqu'ils sont importants.

Dans le cas du cintrage par étirement, si une pré-tension suffisante est appliquée au profilé avant le cintrage, les plis peuvent être évités. En outre, l'augmentation de la tension après le cintrage peut également éliminer les plis. En outre, en ce qui concerne les moules, des mesures telles que l'ajout de fentes de limitation et l'utilisation de mandrins peuvent être adoptées pour éviter les plis.

De nombreux chercheurs ont étudié cette question. Les études ont montré que le rapport largeur/épaisseur (b/t) des profilés à section rectangulaire et la largeur des profilés sont les principaux facteurs influençant l'apparition des plis, et que l'impact des propriétés des matériaux sur les plis est également assez significatif.

En outre, les chercheurs ont souligné que l'instabilité du plissement de l'âme intérieure du profilé est similaire à l'instabilité de la compression aux deux extrémités de la coque à paroi mince. Elle n'est pas seulement liée à l'ampleur de la contrainte de compression, mais aussi au rapport entre l'épaisseur et la largeur du profilé. Plus ce rapport est faible, plus l'instabilité de plissement est probable ; l'augmentation de l'épaisseur de l'âme intérieure du profilé peut améliorer sa capacité à lutter contre le plissement.

D'autres chercheurs ont souligné que le plissement de la paroi interne est lié à différents facteurs tels que la rayon de courbureLes résultats de la recherche actuelle fournissent quelques méthodes de base pour éliminer les plis. Les résultats de la recherche actuelle fournissent quelques méthodes de base pour éliminer les plis. Cependant, la forme de la section transversale du profilé est variée et le phénomène de plissement est complexe, ce qui nécessite une étude plus approfondie.

1. Rupture

Lorsque le rayon de courbure est trop faible ou qu'une force de traction tangentielle supplémentaire est ajoutée pour réduire le retour élastique et empêcher le plissement de la paroi intérieure, la section du profil est soumise à une contrainte de traction importante, en particulier sur la paroi latérale extérieure, ce qui entraîne un amincissement excessif de l'épaisseur de la paroi latérale extérieure, voire une rupture. Lorsque la section du profilé est plus haute et que le rayon de courbure est plus petit, le phénomène est plus grave. Dans le cintrage du profilé Lors du processus de formage, l'amincissement et la rupture de la paroi latérale extérieure sont l'une des manifestations de la limite du formage par pliage du profilé.

En ce qui concerne le problème de l'amincissement et de la rupture de la paroi latérale externe pendant le cintrage, les principales mesures consistent à recuire le tube pour en réduire la dureté. Parallèlement, il convient de contrôler strictement la qualité de la surface du tube ; d'ajuster la vitesse d'augmentation ou la vitesse de rotation ; de vérifier si la taille ou la position du mandrin est appropriée ; de vérifier s'il y a de l'huile sur la surface du moule de serrage et du moule de presse, et de nettoyer la surface ; de vérifier si l'écart entre le moule de presse et le moule anti-rides, le moule à roue est approprié, et de l'ajuster en conséquence ; de vérifier si la pression du moule de presse et du moule de serrage est appropriée, et de l'ajuster en conséquence.

4. Déformation de la section et plissement de la paroi intérieure

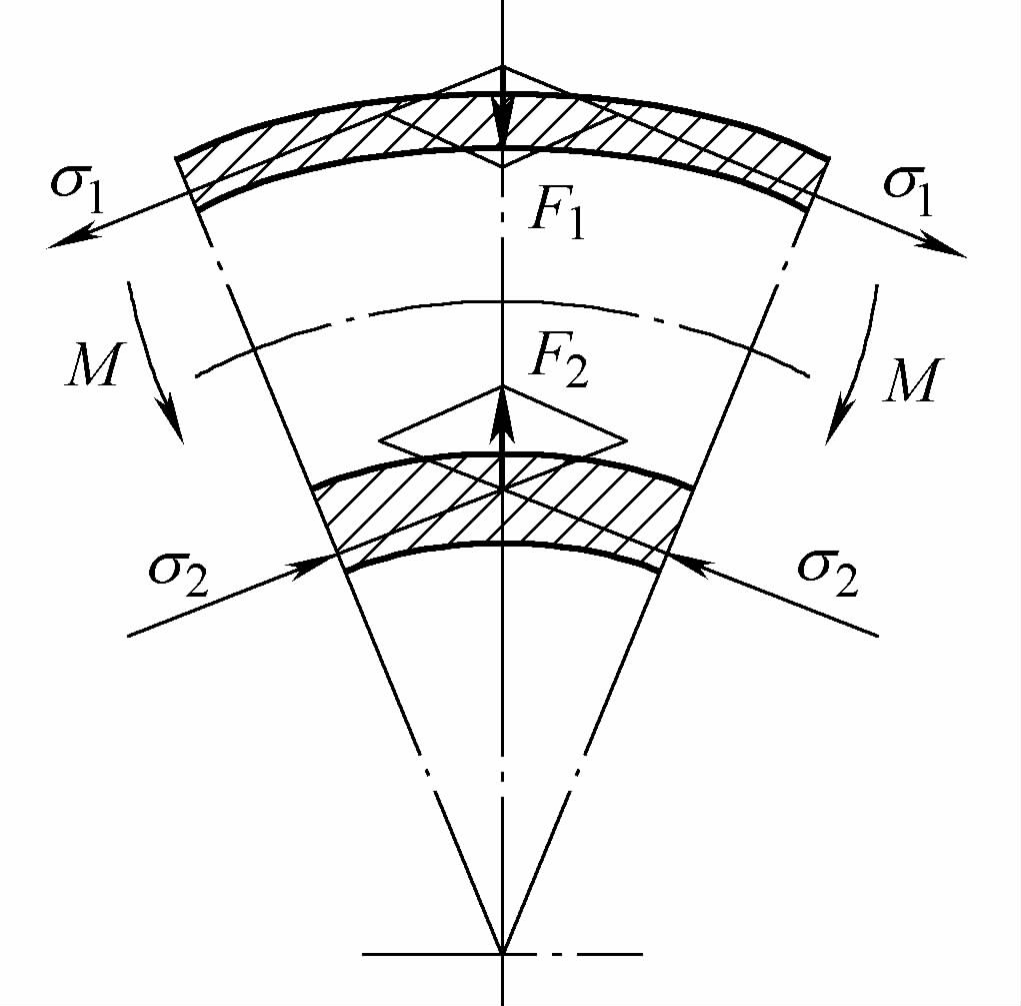

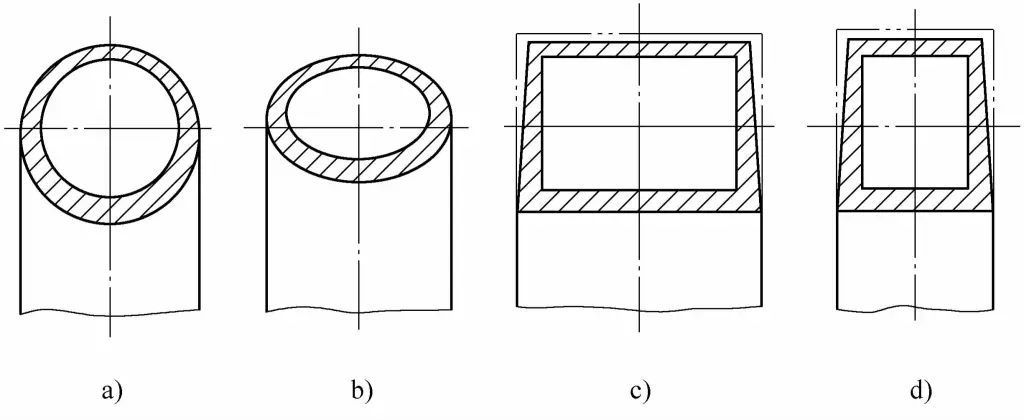

Comme le montre la figure 4-20, en flexion pure, lorsqu'un tube de diamètre extérieur D et d'épaisseur de paroi t est soumis à un couple extérieur M, la paroi du tube du côté extérieur de la couche neutre s'amincit sous l'action de la contrainte de traction σ 1 et la paroi intérieure s'épaissit sous l'action de la contrainte de compression σ 2 (voir figure 4-21a). Étant donné que le matériau situé sur les côtés extérieur et intérieur de la zone de déformation par flexion est soumis à la plus grande contrainte tangentielle, la variation de l'épaisseur de la paroi est également la plus importante (voir figure 4-21).

Lors du cintrage avec des charges ou des mandrins, la section transversale peut en principe conserver une forme circulaire, mais l'épaisseur de la paroi change. Lors d'un cintrage libre sans support, qu'il s'agisse du côté intérieur ou extérieur, la section circulaire du tube devient elliptique (voir figure 4-21b) et, à mesure que le degré de déformation augmente (c'est-à-dire que le rayon de cintrage diminue), le côté intérieur se plisse en raison de l'instabilité ; lors du cintrage avec support de tubes carrés (voir figures 4-21c, d), la section transversale devient trapézoïdale. La paroi intérieure peut également subir une instabilité et un plissement sous l'action de σ 2 (voir figure 4-19c).

(1) Distorsion de la section circulaire du tuyau

En ce qui concerne la modification de la section transversale d'un tuyau circulaire, l'ellipticité est couramment utilisée dans la production pour la mesurer.

Ovalité = (Dmax-Dmin) / D × 100%

Où

- D max - diamètre extérieur maximal mesuré dans n'importe quelle direction de la même section transversale du tuyau après cintrage ;

- D min - diamètre extérieur minimal mesuré dans n'importe quelle direction de la même section transversale du tuyau après cintrage.

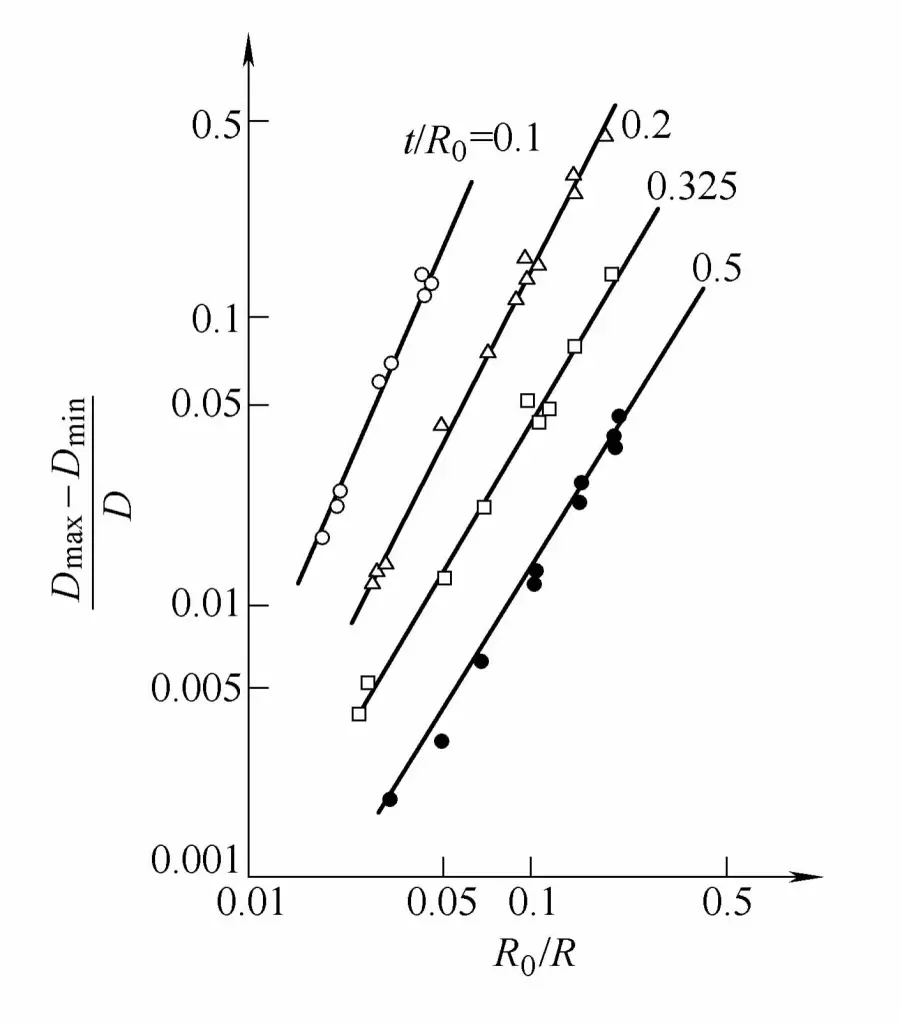

La figure 4-22 montre la courbe d'ellipticité, qui représente le changement d'ellipticité par rapport à la courbure sans dimension R 0 /R (R 0 est le rayon extérieur du tuyau, R est le rayon de courbure de la couche centrale de la section coudée) sur une coordonnée logarithmique, représentée par une famille de droites avec le rapport t/R 0 comme paramètre.

La figure montre que plus le degré de cintrage est élevé, plus l'ellipticité de la section transversale est importante. C'est pourquoi l'ellipticité est couramment utilisée dans la production comme un indicateur important pour contrôler la qualité des tuyaux cintrés. Les exigences en matière d'ellipticité varient également en fonction des exigences de performance des composants des tuyaux cintrés.

Par exemple, dans l'ingénierie des pipelines industriels, l'ellipticité des composants des tuyaux cintrés ne doit pas dépasser 5% pour les tuyaux à haute pression ; 8% pour les tuyaux à moyenne et basse pression ; 9% pour les tuyaux en aluminium ; 8% pour les tuyaux en alliage de cuivre et en alliage d'aluminium. Dans les machines agricoles, l'ellipticité des composants des tuyaux cintrés ne doit pas dépasser 5%.

La déformation de la forme de la section transversale peut entraîner une réduction de la surface de la section transversale, augmenter la résistance à l'écoulement des fluides et affecter l'effet fonctionnel des éléments de la structure. Par conséquent, lors du cintrage des éléments de tuyauterie, des mesures doivent être prises pour contrôler l'ampleur de la distorsion dans la fourchette requise.

Actuellement, il existe principalement deux méthodes pour éliminer ou réduire la distorsion. L'une consiste à déterminer la forme de la section du profilé en fonction de la structure et de l'aptitude au traitement des pièces du profilé ; l'autre consiste à soutenir le profilé pendant le processus de production (en ajoutant une tige de noyau ou une charge) afin d'augmenter la rigidité de la section du profilé.

1) Soutenir la section à l'aide d'une tige dans la zone de déformation de la flexion afin d'éviter toute déformation de la section.

2) Le remplissage de la billette de cintrage avec des matériaux granulaires, fluides, élastiques ou des alliages à bas point de fusion peut également remplacer la tige centrale pour empêcher la distorsion de la forme de la section. Cette méthode est relativement facile à appliquer et est largement utilisée, en particulier dans la production de petits et moyens lots.

3) Sur la surface du moule en contact avec le matériau du tube, des rainures correspondant à la forme de la section du tube sont réalisées pour réduire la pression sur la surface de contact et empêcher la torsion de la section, ce qui constitue une mesure très efficace pour empêcher la déformation de la forme de la section.

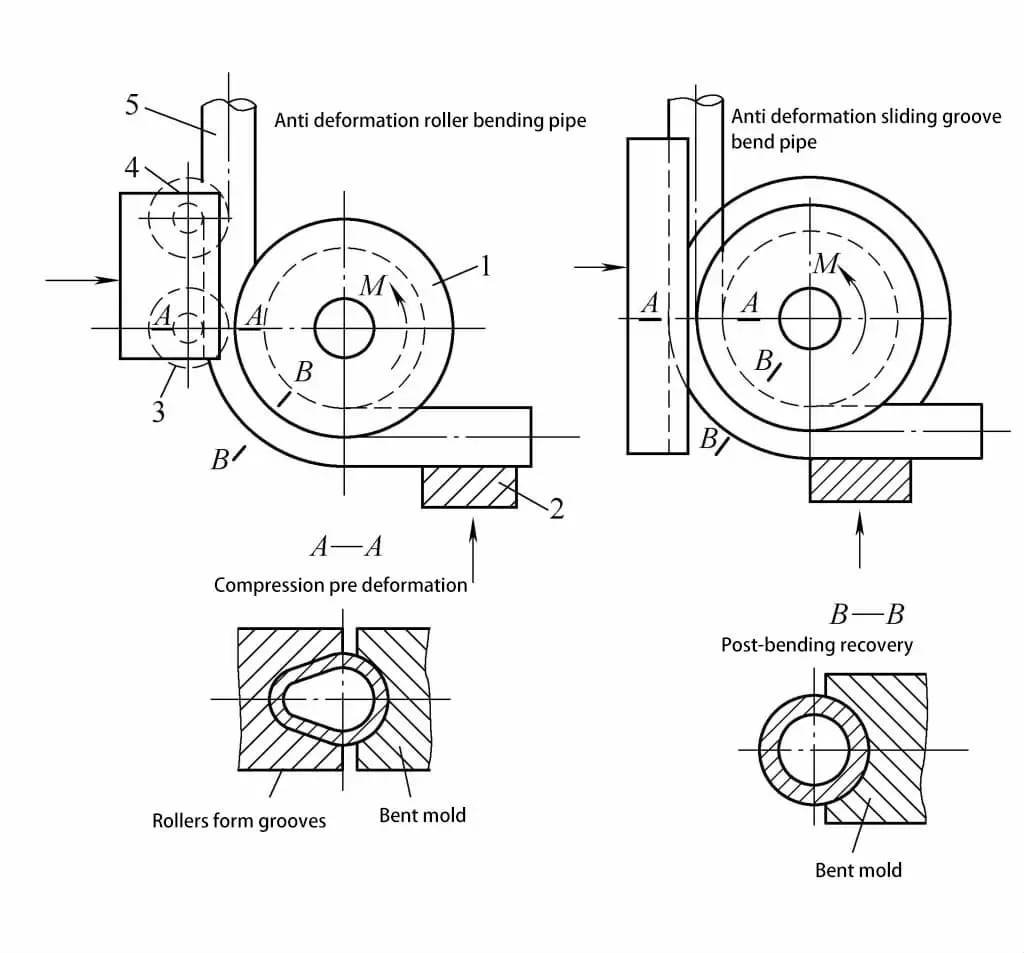

4) Utiliser la méthode de déformation inverse pour contrôler la modification de la section du tube (voir figure 4-24). Cette méthode est couramment utilisée dans le processus de cintrage sans âme sur les cintreuses ; elle se caractérise par sa structure simple et est donc largement appliquée.

En utilisant la méthode de déformation inverse pour le cintrage sans noyau (voir figure 4-23), c'est-à-dire que le billet est soumis à une certaine déformation inverse à l'avance, puis après le cintrage, en raison de l'annulation mutuelle des déformations dans différentes directions, la section du billet reste fondamentalement ronde, afin de répondre aux exigences d'ovalisation, garantissant ainsi la qualité du cintrage.

1-Moule de pliage

2-Bloc de serrage

3 rouleaux

Roue à 4 guides

5-Pipe Blank

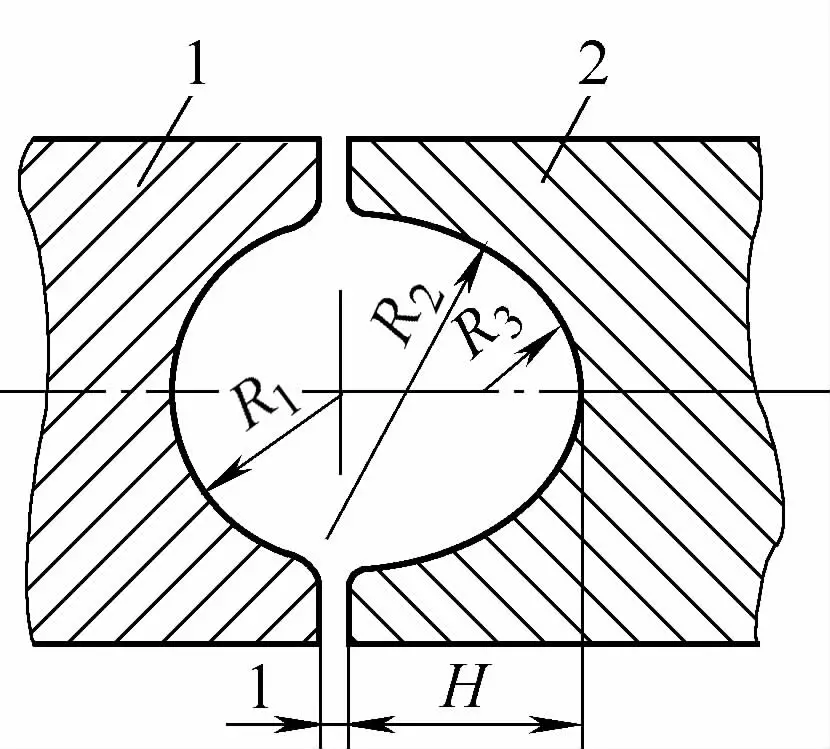

La forme de la section transversale de la rainure anti-déformation est illustrée à la figure 4-24, et la taille de la rainure anti-déformation est liée au rayon de courbure relatif R/D (R est le rayon de courbure de la couche centrale, D est le diamètre extérieur du tuyau). Les dimensions de la rainure anti-déformation sont indiquées dans le tableau 4-5.

Tableau 4-5 Dimensions de la rainure anti-déformation

| Rayon de courbure relatif R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0. 37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

(2) Modification de l'épaisseur du tube

La variation de l'épaisseur du tube dépend principalement du rayon de courbure relatif R/D et de l'épaisseur relative t/D. En production, l'épaisseur minimale de la paroi t min du côté extérieur de la flexion et l'épaisseur maximale de la paroi t max sur la face interne peut généralement être estimée à l'aide des deux formules suivantes :

Où ?

- t - Épaisseur initiale du tuyau (mm) ;

- D - Diamètre extérieur du tuyau (mm) ;

- R- Rayon de courbure de la couche centrale (mm).

L'amincissement de l'épaisseur de la paroi du tube réduit la résistance mécanique et la performance des raccords de tuyauterie. Par conséquent, le taux de réduction de l'épaisseur de la paroi est couramment utilisé dans la production comme indicateur technique pour mesurer le changement de l'épaisseur de la paroi, afin de répondre aux exigences de performance des raccords de tuyauterie.

Où ?

- t est l'épaisseur initiale du matériau du tuyau (mm) ;

- tmin est l'épaisseur minimale de la paroi du matériau du tuyau après cintrage (mm).

Les exigences de performance des matériaux des tuyaux varient, de même que les exigences relatives aux taux de réduction de l'épaisseur de la paroi. Pour les raccords de tuyauterie utilisés dans l'ingénierie des pipelines industriels, le taux ne doit pas dépasser 10% pour les tuyaux à haute pression ; pour les tuyaux à moyenne et basse pression, il ne doit pas dépasser 15%, et ne doit pas être inférieur à l'épaisseur calculée de la paroi. Dans les machines agricoles, le taux de réduction de l'épaisseur de paroi pour les raccords de tuyauterie cintrés ne doit généralement pas dépasser 5%.

Les mesures visant à réduire l'amincissement de l'épaisseur de la paroi des tuyaux sont les suivantes :

1) Réduire la valeur de la contrainte de traction dans la zone où se produit la déformation par traction sur le côté extérieur de la couche neutre. Par exemple, en adoptant la méthode du chauffage local par résistance, en réduisant la résistance à la déformation du matériau métallique sur la face interne de la couche neutre, en rendant la déformation plus concentrée dans la partie comprimée, pour atteindre l'objectif de réduction du niveau de contrainte dans la partie soumise à la traction.

2) Modifier l'état de contrainte de la zone de déformation, en augmentant la composante de contrainte de compression. Par exemple, le passage du cintrage au cintrage par poussée peut fondamentalement remédier au défaut d'amincissement excessif de la paroi du tuyau.