Pour garantir la qualité, les pièces métalliques forgées doivent être soumises à un contrôle de qualité. Les pièces forgées présentant des défauts identifiés lors de l'inspection sont qualifiées, mises au rebut ou utilisées après réparation en fonction des exigences d'utilisation (normes d'inspection) et de l'ampleur des défauts.

I. Classification des défauts de forgeage et de leurs causes

1. Classification des défauts de forgeage

La classification des défauts de forgeage est présentée dans le tableau 1.

Tableau 1 Classification des défauts de forgeage

| Méthode de classification | Contenu |

| Processus de production | 1) Défauts générés dans le processus de production des matières premières 2) Défauts générés lors du processus de forgeage 3) Défauts générés au cours du processus de traitement thermique |

| Déroulement du processus | 1) Défauts du processus métallurgique dans les matières premières 2) Défauts du processus de découpage 3) Défauts du processus de chauffage 4) Défauts du processus de forgeage 5) Défauts du processus de refroidissement 6) Défauts du processus de nettoyage 7) Défauts du processus de traitement thermique |

2. Principales caractéristiques et causes des défauts de forgeage

Différents processus peuvent produire différentes formes de défauts, mais la même forme de défaut peut également provenir de différents processus. Étant donné que les causes des défauts de forgeage sont souvent liées à divers facteurs tels que le processus de production de la matière première et le processus de traitement thermique après le forgeage, il convient de ne pas analyser les causes des défauts de forgeage de manière isolée.

Les principales caractéristiques et causes des défauts de forgeage sont présentées dans le tableau 2.

Tableau 2 Principales caractéristiques et causes des défauts de forgeage

| Nom du défaut | Principales caractéristiques | Causes et conséquences |

| 1. Défauts liés aux matières premières | ||

| Fissures capillaires (fendillement) | Fissures capillaires situées à la surface de l'acier, d'une profondeur de 0,5 à 1,5 mm. | Lors du laminage de l'acier, les bulles sous-cutanées du lingot d'acier s'allongent et éclatent. Si elles ne sont pas éliminées avant le forgeage, elles peuvent provoquer des fissures dans les pièces forgées |

| Gale | Une couche de film mince facilement pelable qui existe par endroits à la surface de l'acier, d'une épaisseur d'environ 1,5 mm. Elle ne peut pas être soudée pendant le forgeage et apparaît à la surface de la pièce forgée sous forme de croûtes. | Pendant la coulée, l'acier liquide éclabousse et se solidifie à la surface du lingot d'acier et est pressé en une fine pellicule pendant le laminage, qui adhère à la surface du matériau laminé sous forme de croûtes. Après le forgeage et le décapage, les croûtes se détachent, laissant des piqûres à la surface de la pièce forgée |

| Plier (plier) | Des plis apparaissent aux deux extrémités du diamètre sur la face frontale du matériau laminé, le pli formant un angle avec la tangente de l'arc. L'intérieur du pli contient des inclusions oxydées et la décarburation se produit autour de lui | Un mauvais dimensionnement de la gorge du cylindre sur le laminoir, ou des bavures produites sur la surface usée de la gorge, sont roulés en plis pendant le laminage. Si elles ne sont pas enlevées avant le forgeage, elles resteront à la surface de la pièce forgée |

| Inclusions non métalliques | Des inclusions non métalliques allongées ou brisées mais discontinues dans le sens de la longueur apparaissent sur la section longitudinale du matériau laminé. Les premières, telles que les sulfures, et les secondes, telles que les oxydes, les silicates fragiles. | Principalement en raison des réactions chimiques entre le métal et le gaz du four, le conteneur pendant la fusion ; en outre, en raison des matériaux réfractaires, du sable, etc. qui tombent dans l'acier fondu pendant la fusion et la coulée. |

| Fracture stratifiée | Elle se produit souvent dans la partie centrale de l'acier. Sur la fracture ou la section transversale de l'acier, il apparaît des morphologies semblables à des ardoises ou des écorces brisées. Ce défaut est plus fréquent dans les aciers alliés, en particulier dans les aciers chrome-nickel, molybdène-nickel-tungstène, et se retrouve également dans les aciers au carbone. | Les inclusions non métalliques, la ségrégation dendritique, la porosité, le relâchement et d'autres défauts existent dans l'acier, qui sont allongés longitudinalement pendant le forgeage et le laminage, ce qui fait que la fracture de l'acier apparaît en couches. La rupture stratifiée réduit considérablement les propriétés mécaniques transversales des matériaux en acier, et le forgeage est très sujet à la délamination et à la rupture. |

| Zone de ségrégation | Sous un microscope de faible puissance, dans la direction longitudinale de certaines pièces forgées en acier de construction allié (telles que 40CrNiMoA, 38CrMoAIA, etc.), des défauts sous forme de bandes ou de rubans différents des lignes d'écoulement apparaissent le long de la direction de la ligne d'écoulement. La microdureté de la zone défectueuse est sensiblement différente de celle de la zone normale. | La zone de ségrégation est principalement due à la ségrégation des éléments d'alliage au cours du processus de production des matières premières. Les zones de ségrégation légères ont peu d'impact sur les propriétés mécaniques, tandis que les ségrégations importantes réduisent de manière significative la plasticité et la ténacité de la pièce forgée. |

| Lignes ou bandes lumineuses | Sur la surface de la pièce forgée ou sur la surface traitée de la pièce forgée, des lignes brillantes plus ou moins longues apparaissent. La plupart des lignes brillantes sont réparties le long de la direction longitudinale de la pièce forgée. Ce défaut apparaît principalement dans les alliages de titane et les forgeages de superalliages. | Causées par la ségrégation des éléments d'alliage. Dans les pièces forgées en alliage de titane, les lignes brillantes appartiennent principalement à des zones de faible ségrégation d'aluminium et de vanadium ; dans les pièces forgées en superalliage, les zones de lignes brillantes ont souvent des niveaux plus élevés d'éléments tels que le nickel, le chrome et le cobalt. La présence de lignes brillantes réduit la plasticité et la ténacité du matériau. |

| Le niveau de ségrégation du carbure n'est pas conforme à la norme | Se produit souvent dans les aciers alliés à haute teneur en carbone, tels que les aciers rapides et les aciers pour travail à froid à haute teneur en chrome, caractérisé par une zone locale avec une concentration plus élevée de carbures, provoquant une ségrégation des carbures dépassant la norme autorisée. | Causé par la rupture insuffisante et la répartition inégale des carbures eutectiques de lédéburite dans l'acier lors de l'ouverture des billettes et du laminage. Une ségrégation importante du carbure peut facilement provoquer une surchauffe, une brûlure ou une fissure des pièces forgées. |

| Taches blanches | Taches blanches argentées circulaires ou ovales sur la section longitudinale de la billette d'acier, et fines fissures sur la section transversale. La taille des taches blanches varie, avec des longueurs de 1~20mm ou plus. Les taches blanches sont courantes dans les aciers de construction alliés et se retrouvent également dans les aciers au carbone ordinaires. | Ces taches sont dues à la forte teneur en hydrogène de l'acier et à l'importante contrainte organisationnelle lors de la transformation des phases. Les grandes billettes d'acier sont sujettes à l'apparition de taches blanches lorsqu'elles sont refroidies rapidement après le forgeage et le laminage. Les points blancs sont des fissures internes cachées qui réduisent la plasticité et la résistance de l'acier. Les points blancs sont des points de concentration de contraintes qui, sous l'effet de charges alternées, sont susceptibles de provoquer des fissures de fatigue. |

| Rétrécissement porosité résidus | Lors de l'inspection à faible grossissement des pièces forgées, des interstices irréguliers ressemblant à des fissures apparaissent, de couleur brun foncé ou gris-blanc ; sous fort grossissement, on trouve une grande quantité d'inclusions non métalliques près du résidu de porosité de retrait, qui sont fragiles et faciles à décoller. | Les pores de retrait concentrés produits dans la partie ascendante de la chaîne d'acier n'étant pas proprement éliminés, ils restent à l'intérieur du billette d'acier pendant le braquage et le laminage. |

| Anneaux à gros grains sur tiges extrudées en alliage d'aluminium | Les barres extrudées en alliage d'aluminium fournies après traitement thermique présentent de gros grains en forme d'anneau sur la couche extérieure de la section transversale, appelés anneaux à gros grains. L'épaisseur des anneaux de gros grains augmente progressivement du début à la fin de la barre. | Principalement en raison de la présence d'éléments tels que Mn, Cr dans l'alliage d'aluminium, et de la déformation importante de la couche superficielle de la tige causée par la friction entre le métal et la paroi du cylindre d'extrusion au cours de l'extrusion. Les billettes à gros grains sont susceptibles de se fissurer pendant le forgeage et, si elles sont laissées sur les pièces forgées, elles réduiront les performances de ces dernières. |

| Film d'oxyde d'alliage d'aluminium | Dans la structure à faible grossissement de la forge, le film d'oxyde est réparti le long des lignes d'écoulement du métal, apparaissant comme de courtes lignes noires. Sur la surface de rupture perpendiculaire à la direction longitudinale du film d'oxyde, le film d'oxyde apparaît comme déchiré et en couches ; sur la surface de rupture parallèle à la direction longitudinale du film d'oxyde, le film d'oxyde apparaît comme écaillé ou densément pointillé. Le film d'oxyde à l'intérieur de la matrice forgée est facilement visible sur la plaque de fond ou près de la surface de séparation. | Les oxydes qui ne sont pas retirés du liquide d'aluminium pendant la fusion sont roulés dans le liquide métallique pendant le processus de coulée, et sont allongés et amincis pendant l'extrusion, le forgeage et d'autres processus de déformation pour devenir des films d'oxyde. Le film d'oxyde a un faible impact sur les propriétés mécaniques longitudinales de la pièce forgée, mais il a un impact plus important sur les propriétés mécaniques transversales, en particulier les propriétés transversales courtes. En fonction de la catégorie de pièces forgées et de la qualité du film d'oxyde, seules les pièces non qualifiées sont mises au rebut. |

| 2. Défauts générés par la coupe. | ||

| Coupe en biais | La face frontale du billet est inclinée par rapport à l'axe du billet, dépassant la valeur autorisée. | Causé par le fait que le matériau de la barre n'est pas serré fermement pendant la coupe. Les flans coupés en biais sont susceptibles de se déformer lors du refoulement et difficiles à positionner lors du matriçage, formant facilement des plis. |

| L'extrémité de l'ébauche est courbée et présente des bavures. | Lors de la coupe, une partie du métal est entraînée dans l'espace entre les ciseaux, formant des bavures tranchantes, et l'extrémité de l'ébauche est pliée et déformée. | En raison d'un écart trop important entre les lames de la cisaille, ou d'un bord de lame mal aiguisé, ce qui donne une ébauche avec des bavures, le forgeage est susceptible de se plier. |

| L'extrémité de l'ébauche est bosselée ou saillante | Le métal de la partie centrale de l'extrémité de l'ébauche est déchiré, d'où la présence de saillies ou de bosses sur la surface de l'extrémité. | L'écart entre les lames est trop faible, le métal de la partie centrale de l'ébauche n'est pas coupé mais déchiré, ce qui entraîne l'arrachement d'une partie du métal. Ces flans sont susceptibles de se plier et de se fissurer pendant le forgeage |

| Fissures d'extrémité | Ces fissures se produisent principalement lors du découpage de billettes de grande section, mais aussi lors des opérations suivantes cisaillement acier allié ou acier à haute teneur en carbone à l'état froid. | Causé par une dureté trop élevée du matériau et une pression unitaire trop importante sur la lame lors du cisaillement. Le forgeage provoque l'expansion des fissures aux extrémités. |

| Fissuration du noyau du poinçon. | Lors de la découpe d'un matériau sur un tour, un noyau de poinçon est souvent laissé sur la face frontale de la billette. S'il n'est pas enlevé, il peut entraîner des fissures autour du noyau du poinçon pendant le forgeage. | En raison de la petite section transversale du noyau du poinçon, celui-ci se refroidit rapidement ; la grande surface de la face frontale se refroidit lentement, ce qui entraîne la formation de fissures autour du noyau du poinçon. |

| Fissures de découpe au gaz. | Généralement située à l'extrémité de la billette, la bouche de la fissure est rugueuse. | Préchauffage insuffisant avant le découpage au gaz, entraînant la formation d'une contrainte thermique importante et la causant. |

| Fissures de coupe de la meule | Le découpage à froid de superalliages à l'aide d'une meule entraîne souvent l'apparition de fissures sur la face frontale. Ces fissures ne sont parfois visibles à l'œil nu qu'après avoir été chauffées. | Les superalliages ont une mauvaise conductivité thermique, et la grande quantité de chaleur générée par la coupe de la meule ne peut pas être rapidement évacuée, ce qui entraîne une forte contrainte thermique sur la surface de coupe, et même la formation de microfissures. Le chauffage génère à nouveau une contrainte thermique plus importante, provoquant l'extension des microfissures en fissures visibles. |

| 3. Défauts dus à l'échauffement | ||

| Surchauffe | Phénomène de gros grains causé par des températures de chauffage trop élevées. La caractéristique de l'acier au carbone surchauffé est l'apparition de la structure Widmanstätten ; pour les aciers à outils et à matrices, elle est caractérisée par des carbures primaires, et pour certains aciers de construction alliés tels que 18Cr2Ni4WA, 20Cr2Ni4A, outre les gros grains, il y a également une précipitation de MnS le long des limites, qui n'est pas facile à éliminer avec les méthodes de traitement thermique habituelles. | Causé par des températures de chauffage trop élevées ou des temps de chauffage trop longs, ou parce que l'effet de la chaleur de déformation n'a pas été pris en compte. La surchauffe réduit les propriétés mécaniques des pièces forgées en acier, en particulier la plasticité et la résistance aux chocs. En général, la surchauffe des pièces forgées en acier peut être éliminée par recuit ou normalisation. |

| "Surface "peau de crapaud | Les billettes d'alliages d'aluminium et de cuivre forment une "peau de crapaud" ou une surface rugueuse semblable à une peau d'orange pendant le refoulement et, dans les cas les plus graves, peuvent également se fissurer. | En raison de la surchauffe de la billette, elle est causée par des grains grossiers. Les ébauches en alliage d'aluminium avec des anneaux à gros grains présenteront également ce phénomène lors du refoulement |

| Widmanstätten α phase ou β fragilité | Après surchauffe de la billette d'alliage de titane (α+β), la caractéristique de sa microstructure est que la phase α précipite le long des gros joints de grains β d'origine et à l'intérieur des grains sous la forme d'une bande grossière. La phase α en forme de bande grossière précipitée à l'intérieur des grains est disposée dans une certaine direction, formant ce que l'on appelle la phase α Widmanstätten. | Le forgeage de l'alliage de titane avec la phase α de Widmanstätten causée par une température de chauffage dépassant la température de transformation β de l'alliage de titane (α+β) a considérablement réduit l'indice de plasticité à la traction, qui est ce qu'on appelle la fragilité β. Le traitement thermique ne peut pas éliminer la fragilité β. |

| Surchauffe des pièces forgées en acier | Les grains de la zone sur-brûlée sont particulièrement grossiers, l'oxydation est particulièrement sévère et la surface entre les fissures apparaît gris-bleu clair Après la surchauffe de l'acier au carbone et de l'acier de construction allié, l'oxydation et la fusion se produisent aux limites du grain. Après la surchauffe de l'acier à outils et à matrices, de la lédéburite en forme d'arête de poisson apparaît aux joints de grains en raison de la fusion. | Causé par une température excessive du four ou par le fait que la billette reste trop longtemps dans la zone à haute température. L'oxygène présent dans le four pénètre dans les grains le long des joints de grains, provoquant une oxydation ou formant des eutectiques d'oxydes fusibles, ce qui détruit la liaison entre les grains. |

| Surchauffe des pièces forgées en aluminium | La surface apparaît noire ou noire foncée, avec parfois des bulles ressemblant à de la peau de poulet. Une fois la billette d'alliage d'aluminium surchauffée, sa microstructure présente une fusion des joints de grains, des joints de grains triangulaires ou des sphères refondues. La présence de l'un ou l'autre de ces phénomènes indique une surcombustion | Lorsque la température de chauffage de la billette d'alliage d'aluminium est trop élevée, la phase de renforcement fond. Après refroidissement, on observe dans la microstructure des joints de grains grossiers, des joints de grains triangulaires ou des formes spéciales telles que des sphères refondues |

| Fissures de chauffage | En général, il se fissure le long de la section transversale de la billette, et la fissure s'étend du centre vers les environs Ce type de fissure se produit souvent lors du chauffage d'alliages à haute température et de lingots et billettes d'acier fortement allié | En raison de la grande taille de la billette, de sa mauvaise conductivité thermique et d'une vitesse de chauffage trop rapide, il existe une grande différence de température entre le centre et la surface de la billette, ce qui entraîne une contrainte thermique supérieure à la résistance de la billette. |

| Fragilité du cuivre | Des fissures apparaissent à la surface des pièces forgées en acier. Un examen à fort grossissement montre que le cuivre est réparti le long des joints de grains. Ce défaut est susceptible de se produire lorsque des matériaux en acier sont chauffés dans un four qui a été utilisé pour chauffer des matériaux en cuivre | Les déchets d'oxyde de cuivre restant dans le four sont réduits en cuivre libre par le fer lorsqu'ils sont chauffés Les atomes de cuivre fondus diffusent le long des joints de grains de l'austénite à haute température, ce qui affaiblit la cohésion intergranulaire. |

| Fracture de type naphtalène | De petits plans brillants comme des cristaux de naphtalène apparaissent à la rupture des pièces forgées en acier. Ce défaut est facilement observé dans les aciers de construction alliés et les aciers à outils à haute vitesse. | Causé par une température de chauffage trop élevée ou une température finale trop élevée. température de forgeageet la déformation n'est pas assez importante. La rupture de type naphtalène est essentiellement due à la surchauffe, qui réduit la plasticité et la ténacité des pièces forgées en acier. |

| Fracture en forme de roche | La fracture en forme de pierre est un défaut qui apparaît après une surchauffe importante de l'acier de construction allié. Elle est observée à l'état trempé et se caractérise par un éclat non métallique, des petits plans gris-blancs semblables à du ciment apparaissant sur la matrice fibreuse de la fracture. Il ne peut être éliminé par les méthodes de traitement thermique et constitue donc un défaut inacceptable. | La température de chauffage est trop élevée, ce qui entraîne la dissolution d'une grande quantité de MnS, et le MnS dissous dans l'acier précipite sur les gros joints de grains d'austénite en particules extrêmement fines pendant le refroidissement, ce qui affaiblit la force de liaison des joints de grains. Le traitement de revenu renforce la ténacité de la matrice de l'acier, et l'acier se fracture le long des joints de grains d'austénite lors de la rupture, formant ainsi de petits plans gris-blanc brillants surchauffés sur la fracture. Les pièces forgées présentant des fractures de type rocheux doivent être mises au rebut. |

| Gros grain à faible grossissement | Les gros grains à faible grossissement sont un autre reflet de la surchauffe des pièces forgées en acier de construction allié, caractérisé par la présence de grains polygonaux visibles sur l'échantillon décapé à l'acide à faible grossissement, qui, dans les cas les plus graves, ressemblent à des flocons de neige. | Les joints de grains d'austénite surchauffée sont relativement stables et les traitements thermiques habituels sont incapables de les éliminer. La recristallisation ne se produit qu'à l'intérieur des gros grains d'austénite, générant plusieurs nouveaux petits grains à l'intérieur d'un seul grain d'austénite. Comme les joints de grains des petits grains sont minces ou présentent peu de différences d'orientation, les gros grains d'austénite d'origine sont toujours visibles à faible grossissement en tant que gros grains. |

| Décarburation | La teneur en carbone de la couche superficielle de la pièce d'acier est nettement inférieure à celle de l'intérieur, et la valeur de dureté est inférieure à celle requise. Le nombre de phases de cémentite à la surface diminue sous fort grossissement. La décarburation se produit plus facilement dans l'acier à haute teneur en carbone chauffé dans une atmosphère oxydante, en particulier dans l'acier à haute teneur en silicium. | Le carbone de la couche superficielle de l'acier est oxydé à haute température. La profondeur de la couche de décarburation varie de 0,01 à 0,6 mm, en fonction de la composition de l'acier, de la composition du gaz du four, de la température et de la durée du chauffage. La décarburation réduit la solidité et la résistance à la fatigue des pièces et affaiblit la résistance à l'usure. |

| La cémentation | Les pièces forgées chauffées dans un four à huile présentent une teneur en carbone considérablement accrue sur la surface ou une partie de la surface, ce qui augmente la dureté. La fraction de masse de carbone de la couche cémentée peut atteindre environ 1%, et dans certains endroits, elle peut même dépasser 2%, montrant une structure de ledeburite, avec certaines épaisseurs cémentées atteignant 1,5 à 1,6 mm. | Pendant le chauffage dans le four à huile des billettes, la surface transversale des deux buses d'injection n'atteint pas une combustion complète, ou une mauvaise atomisation des buses projette des gouttelettes d'huile, provoquant une carburation à la surface du forgeage. Pièces forgées à forte teneur en carbone, sujettes à la rupture de l'outil lors de la coupe |

| Fissure centrale causée par un chauffage insuffisant | La fissuration centrale se produit souvent à la tête de la billette, sa profondeur est liée au chauffage et au forgeage, parfois la fissure pénètre tout le long de la billette. | Causé par une durée d'isolation insuffisante et un chauffage insuffisant, entraînant une faible plasticité du noyau. Les alliages à haute température ont une mauvaise conductivité thermique. Si la taille de la section des billettes est importante, il faut prévoir un temps d'isolation suffisant. |

| 4. Défauts générés par le forgeage | ||

| Fissuration longitudinale de la surface du ventre | Lors du refoulement libre, des fissures longitudinales irrégulières apparaissent à la surface du ventre de l'ébauche sous l'effet de la traction. | Le frottement entre l'ébauche et la surface de l'enclume provoque une déformation inégale, qui se traduit par une bélière. Si la quantité de refoulement est trop importante, des fissures longitudinales se produisent. |

| Fissuration transversale (fissuration interne longitudinale) | Ce type de fissure se produit souvent lors du processus d'étirage des aciers rapides à faible plasticité et des aciers à haute teneur en chrome. Les fissures transversales sont réparties le long de la diagonale de la section transversale de la pièce forgée, avec des profondeurs variables d'extension longitudinale, et les plus graves peuvent pénétrer sur toute la longueur de l'ébauche. | Lors du processus de rotation répétée à 90° pendant l'étirage, si la quantité d'alimentation est trop importante, le cisaillement alternatif maximal se produira sur la diagonale de la section transversale de l'ébauche. Lorsque la contrainte de cisaillement dépasse la valeur admissible du matériau, des fissures se forment le long de la direction diagonale. |

| Fissures longitudinales des bandes | Elles se produisent principalement lors de l'étirage de barres rondes de rond à carré, ou lors du chanfreinage ou de l'arrondi de la billette après l'étirage. Sur la section transversale, les fissures apparaissent dans la partie centrale sous forme de bande, et la profondeur de l'extension longitudinale varie en fonction de l'opération de forgeage. | Lors du chanfreinage ou de l'arrondissement de l'ébauche à l'aide d'une enclume plate, une contrainte de traction apparaît dans la direction horizontale de l'ébauche, cette contrainte de traction augmente de la surface de l'ébauche vers le centre, atteignant sa valeur maximale au centre. Lorsqu'elle dépasse la résistance du matériau, des fissures longitudinales internes se forment. |

| Fissures d'angle | Fissures de traction dispersées qui apparaissent sur les quatre bords de la billette après l'étirage. Les fissures d'angle apparaissent souvent au cours du processus d'étirage des billettes d'acier à outils à haute vitesse et d'acier à haute teneur en chrome. | Après l'étirage de la billette en forme de carré, la température des coins baisse et la différence de propriétés mécaniques entre les coins et le corps principal augmente. Les coins se fissurent sous l'effet de la tension causée par la difficulté d'écoulement du métal. |

| Fissures transversales internes | Fissures en forme de bande qui apparaissent dans le sens de la hauteur sur la section longitudinale de la billette. Lors de l'étirage de billettes en acier rapide et en acier à haute teneur en chrome, si le rapport d'avance est inférieur à 0,5, de telles fissures sont susceptibles de se produire. | Lorsque le rapport d'allongement est inférieur à 0,5, une contrainte de traction est générée dans la direction axiale du billette. Lorsqu'elle dépasse la résistance à la traction d'une partie faible du billette, elle provoque des fissures transversales à cet endroit. |

| Fissure de poinçonnage | Fissures apparaissant radialement le long du bord du poinçonnage. Plus fréquentes dans le poinçonnage de l'acier au chrome. | Causé par un manque de préchauffage du noyau du poinçon, un préchauffage insuffisant ou une déformation trop importante d'un poinçon. |

| Fissure de forgeage duplex | Fissures apparaissant le long de l'interface de la phase α et de la phase γ ou dans la phase α plus faible lors du forgeage de billettes d'acier inoxydable austéno-ferritique ou d'acier semi-martensitique. | Causé par un excès de phase α (plus de 12% dans l'acier inoxydable austénitique-ferritique, plus de 10% dans l'acier semi-martensitique) et une température de chauffage élevée. |

| Fissure de la ligne de séparation | Fissures apparaissant le long du plan de joint de la forge, souvent révélées après l'ébarbage. | Causé par des inclusions non métalliques dans la matière première, des cavités résiduelles de retrait ou de relâchement, et l'écrasement dans le plan de joint pendant le forgeage. |

| Perçage du fil | A la racine de la nervure ou du bossage de la pièce forgée en forme de L, | En raison de l'excès de billettes, une fois les nervures remplies, il y a davantage d'excès de métal sur la bande. Pendant la poursuite du forgeage, l'excès de métal sur la bande s'écoule violemment vers la gorge de dépouille, générant une importante contrainte de cisaillement à la racine des nervures. Lorsque cette contrainte dépasse la résistance au cisaillement du métal, le filetage est percé |

| Bande de cisaillement | Une zone de grains fins errants apparaît sur la coupe transversale à faible grossissement de la pièce forgée. Elle apparaît souvent dans les alliages de titane et les alliages à haute température forgés à basse température. | En raison de la grande sensibilité des alliages de titane et des alliages à haute température à la trempe, pendant le processus de forgeage sous pression, la zone difficilement déformable proche de la surface de contact s'étend progressivement, ce qui entraîne une déformation de cisaillement intense à la limite de la zone difficilement déformable. En conséquence, une forte formation directionnelle se produit, entraînant une diminution des propriétés du forgeage. |

| Structure en bandes | Structure dans laquelle la ferrite ou d'autres phases de la matrice sont réparties en bandes dans le forgeage. Elle est souvent présente dans les aciers hypoeutectoïdes, les aciers inoxydables austénitiques-ferritiques et les aciers semi-martensitiques. | En raison de la déformation lors du forgeage sous la coexistence de deux phases Il réduit l'indice de plasticité transversale du matériau et est susceptible de se fissurer le long de la bande de ferrite ou à la limite entre les deux phases. |

| Mauvaise répartition des lignes d'écoulement dans le forgeage | Apparition de perturbations de la ligne d'écoulement telles que des déconnexions, des refoulements et des convections tourbillonnaires sur le faible grossissement de la pièce forgée. | Causé par une mauvaise conception du moule, une taille et une forme déraisonnables des billettes et une mauvaise sélection des méthodes de forgeage |

| Pliage | L'aspect des plis est similaire à celui des fissures. Sur l'échantillon à faible grossissement, les lignes d'écoulement externes du pli se courbent, alors que s'il s'agit d'une fissure, les lignes d'écoulement sont coupées. Sur l'échantillon à fort grossissement, à la différence du fond aigu d'une fissure, le fond du pli est émoussé et présente une oxydation importante des deux côtés | Le pliage est formé par la confluence de métaux de surface déjà oxydés au cours du processus de forgeage. Sur les pièces forgées libres, le pliage est principalement dû à une quantité d'alimentation trop faible pendant l'allongement, à une quantité de pressage trop importante ou à un rayon trop faible du coin du bloc d'enclume ; sur les pièces forgées sous pression, le pliage est principalement dû à la convection ou au reflux du métal pendant le forgeage sous pression. |

| Taille inégale des grains | Certaines parties de la pièce forgée présentent des grains particulièrement grossiers, tandis que d'autres parties sont plus petites, ce qui se traduit par une granulométrie irrégulière. Les aciers résistants à la chaleur et les alliages à haute température sont particulièrement sensibles aux inégalités de taille des grains. | La température initiale de forgeage est trop élevée et la quantité de déformation est insuffisante, ce qui fait que le degré de déformation dans certaines zones tombe dans la déformation critique ; ou la température finale de forgeage est trop basse, ce qui provoque un écrouissage localisé de la billette d'alliage à haute température et une forte croissance du grain dans cette partie pendant le chauffage par trempe. Une taille de grain inégale peut entraîner une diminution des performances d'endurance et de fatigue. |

| Structure de coulée résiduelle | S'il existe une structure de coulée résiduelle, l'allongement et la résistance à la fatigue du forgeage ne sont souvent pas conformes aux normes. Sous un faible grossissement, les lignes d'écoulement dans la zone de la structure de coulée résiduelle ne sont pas évidentes, et des cristaux dendritiques peuvent même être visibles. Ce phénomène se produit principalement dans les pièces forgées à partir d'ébauches de lingots | Causé par un rapport de forgeage insuffisant ou une méthode de forgeage inappropriée, ce défaut entraîne une diminution des performances du forgeage, en particulier une diminution plus importante de la résistance aux chocs et de la résistance à la fatigue. |

| Remplissage local insuffisant | Le phénomène de remplissage insuffisant au sommet ou sur les bords des parties surélevées de la pièce forgée se produit principalement au niveau des nervures, des épaulements convexes et des coins des pièces matricées, ce qui rend le contour de la pièce forgée peu clair | Un chauffage insuffisant de l'ébauche, une mauvaise fluidité du métal, une conception déraisonnable de la cavité de la filière de préforgeage et de la filière de fabrication des billettes, ainsi qu'un tonnage insuffisant de l'équipement peuvent tous être à l'origine de ce défaut. |

| Insuffisance de matriçage | Toutes les dimensions de la pièce forgée augmentent dans la direction perpendiculaire au plan de joint, dépassant les dimensions spécifiées sur le dessin. Ce défaut est le plus susceptible de se produire dans les pièces forgées par martelage. | Une résistance excessive au niveau du flash, un tonnage insuffisant de l'équipement, des ébauches surdimensionnées ou surdimensionnées, une température de forgeage basse et une usure excessive de la cavité de la matrice sont autant de facteurs qui peuvent entraîner un remplissage insuffisant. |

| Désalignement | La partie supérieure de la pièce forgée est désalignée par rapport à la partie inférieure le long du plan de joint. | La matrice de forgeage n'est pas installée correctement, ou il y a trop de jeu entre la tête du marteau et le rail de guidage ; ou il n'y a pas de verrou ou de poteau de guidage sur la matrice de forgeage pour équilibrer le désalignement. |

| Cicatrices superficielles d'écailles de poisson | La surface locale de la pièce forgée est très rugueuse et présente des cicatrices en écailles de poisson. Ce type de défaut de surface est plus susceptible de se produire dans les pièces forgées en acier inoxydable austénitique et martensitique. | En raison d'une mauvaise sélection du lubrifiant, d'une mauvaise qualité du lubrifiant ou d'une application irrégulière du lubrifiant, il se produit une adhérence locale au moule. |

| 5. Défauts causés par le parage | ||

| Taille des fissures | Fissures produites au niveau du plan de joint lors de l'ébarbage | En raison de la faible plasticité du matériau, des fissures se produisent lors de l'ébarbage. Une température d'ébarbage trop basse pour les pièces forgées en alliage de magnésium ou trop élevée pour les pièces forgées en alliage de cuivre peut provoquer de telles fissures. |

| Bavures résiduelles | Des bavures supérieures à 0,5 mm sont laissées autour de la surface de séparation de la pièce forgée après l'ébarbage. Si une correction est encore nécessaire après l'ébarbage, les bavures résiduelles seront pressées dans le corps de la pièce forgée, formant ainsi des plis. | Un écart excessif entre les matrices d'ébarbage, une usure excessive de l'arête de coupe ou une installation et un réglage imprécis de la matrice d'ébarbage peuvent être à l'origine de bavures résiduelles. |

| Ecchymoses superficielles | Des indentations ou des ecchymoses apparaissent sur la surface de contact local entre la pièce forgée et le poinçon. | En raison du décalage de forme entre le poinçon et la surface de contact de la pièce forgée, ou parce que la surface de poussée est trop petite. |

| Déformation par flexion ou torsion | La déformation par flexion ou par torsion se produit dans la pièce forgée lors de l'ébarbage. Elle est susceptible de se produire sur les pièces forgées qui sont minces, fines et de forme complexe. | La surface de contact du poinçon de découpage est trop petite ou le contact n'est pas uniforme. |

| 6. Défauts dus à un mauvais refroidissement après le forgeage. | ||

| Fissures de refroidissement | Les fissures sont lisses et minces, présentant parfois un réseau de fissures de tortue. Sous fort grossissement : La structure martensitique apparaît près des fissures, sans traces de déformation plastique. Se produit souvent sur des pièces forgées en acier martensitique | En raison d'un refroidissement trop rapide après le forgeage, les contraintes thermiques et structurelles sont importantes. Un refroidissement lent dans des sablières ou des scories autour de 200℃ peut prévenir ce type de fissure |

| Déformation due au refroidissement | Déformation par gauchissement de grandes pièces de charpente nervurées à parois minces pendant le processus de refroidissement après le forgeage | Causé par l'interaction des contraintes résiduelles générées lors du forgeage et d'un refroidissement inégal. Un recuit immédiat après le forgeage peut éviter ce défaut |

| 475℃ fissures de fragilité | Fissures superficielles apparaissant sur des pièces forgées en acier inoxydable ferritique refroidies trop lentement, restant trop longtemps dans la plage de température de 400 à 520℃. | En raison du séjour prolongé à 400~520℃, il favorise la précipitation d'une certaine substance spéciale, ce qui entraîne une fragilité Un refroidissement rapide à 400~520℃ peut empêcher la formation de fissures. |

| Carbures en réseau | Les carbures précipitent le long des joints de grains dans un réseau, réduisant la plasticité et la ténacité de la pièce forgée. Ce défaut est souvent observé dans les pièces forgées en acier à forte teneur en carbone. | En raison du refroidissement lent après le forgeage, les carbures peuvent précipiter le long des joints de grains, ce qui rend le forgeage susceptible de se fissurer lors de l'oxycoupage, détériorant ainsi les performances de la pièce. |

| 7. Défauts produits par le traitement thermique après forgeage | ||

| Dureté excessive | Lors du contrôle de la dureté du forgeage après traitement thermique, la dureté mesurée est supérieure à celle requise par les conditions techniques. | Causé par un refroidissement trop rapide après la normalisation, ou par une composition chimique inadéquate de l'acier. |

| Dureté trop faible | La dureté du forgeage est inférieure à celle requise par les conditions techniques. | Causée par une température de trempe trop basse, une température de revenu trop élevée ou une décarburation superficielle importante due à des chauffages multiples. |

| Dureté inégale (points mous) | La dureté varie considérablement d'une partie à l'autre d'une même pièce forgée, certaines zones présentant une dureté plus faible. | Causé par une charge trop importante dans un four, un temps de maintien trop court ou une décarburation locale importante. |

| Déformation | Au cours du processus de traitement thermique, en particulier lors de la trempe, le forgeage se déforme | Causé par un processus de traitement thermique déraisonnable ou une méthode de refroidissement inappropriée |

| Fissures de trempe | Les fissures se produisent aux points de concentration des contraintes, tels que les angles vifs de la pièce forgée. Contrairement aux fissures de forgeage, la surface de la paroi intérieure des fissures de trempe ne présente pas de phénomènes d'oxydation et de décarburation. | Causé par des défauts tels que l'absence de traitement de préchauffage, une température de trempe trop élevée, une vitesse de refroidissement trop rapide et des inclusions à l'intérieur de la pièce forgée. |

| Fracture noire | La fracture apparaît gris foncé ou presque noire. Dans la microstructure, on observe une distribution de graphite en forme de coton sur une perlite sphéroïdale irrégulière, qui apparaît souvent dans les pièces forgées en acier à outils à haute teneur en carbone. | Causé par le processus de graphitisation de l'acier et la précipitation du carbone graphite en raison d'un temps de recuit trop long après le forgeage, ou après des traitements de recuit multiples. |

| 8. Défauts produits lors du nettoyage des pièces forgées | ||

| Corrosion excessive | Des piqûres ou des marques apparaissent à la surface de la forge, ou même un état lâche et poreux. | En raison de la détérioration de la solution de décapage, d'un temps de décapage trop long ou de résidus d'acide laissés sur le forgeage |

| Fissures de corrosion | Apparaissent souvent sur les pièces forgées en acier inoxydable martensitique, caractérisées par de fines fissures en réseau à la surface de la pièce forgée, les fissures s'étendant le long des joints de grains dans la microstructure. | La contrainte résiduelle sur la pièce post-forgée n'ayant pas été éliminée à temps, une corrosion sous contrainte s'est produite pendant le processus de décapage, entraînant la formation de fissures |

| Fissures locales de surchauffe | Fissures apparaissant lors du nettoyage de la surface à l'aide d'une meule. Ce phénomène est susceptible de se produire sur les pièces forgées en acier inoxydable ferritique. | Causé par une surchauffe locale due au meulage avec une meule. Elle peut être remplacée par un ciseau à air pour nettoyer ses défauts de surface. |

3. Écarts admissibles et défauts de surface des pièces forgées sous pression

Les écarts admissibles et les défauts de surface des pièces matricées sont indiqués dans le tableau 3.

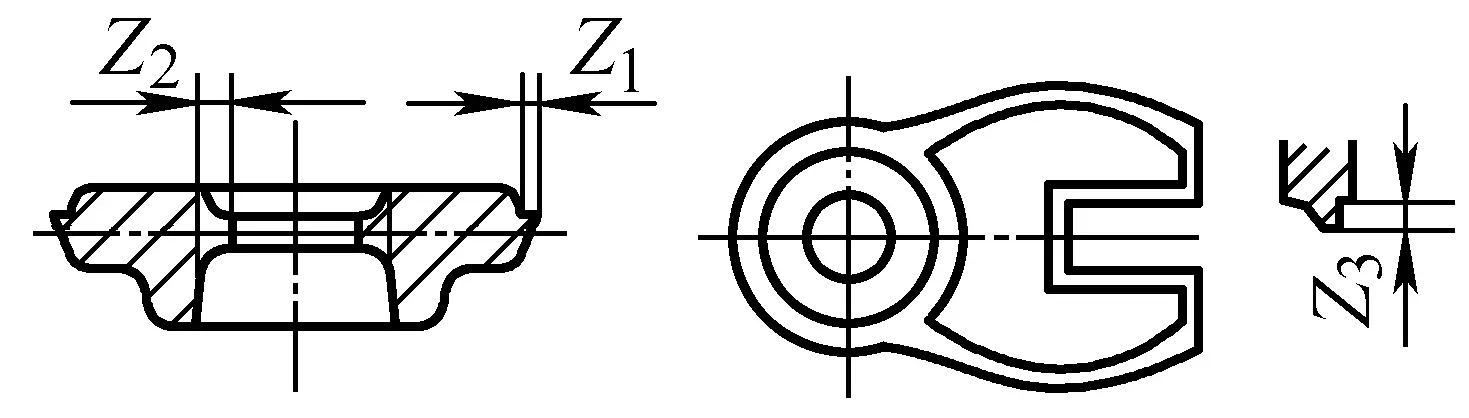

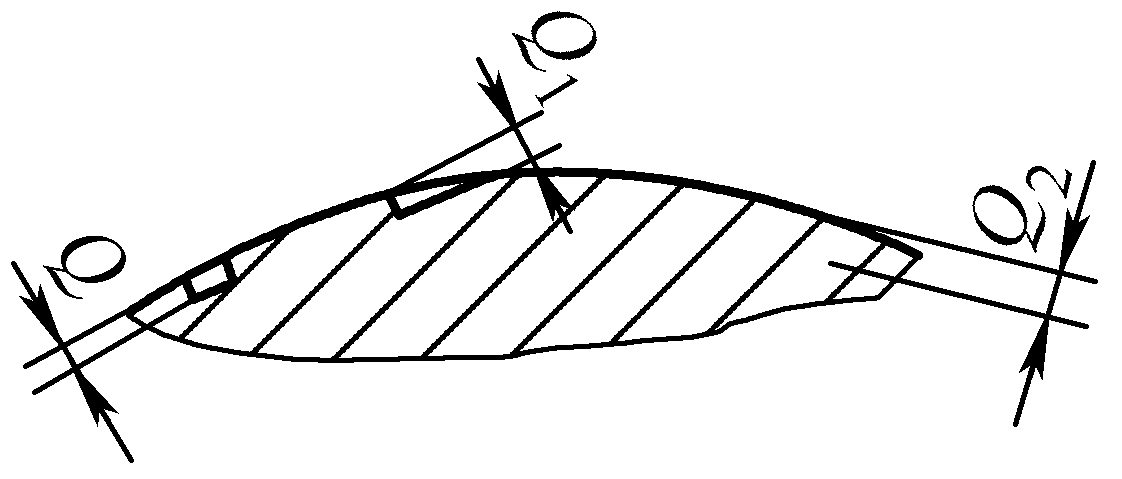

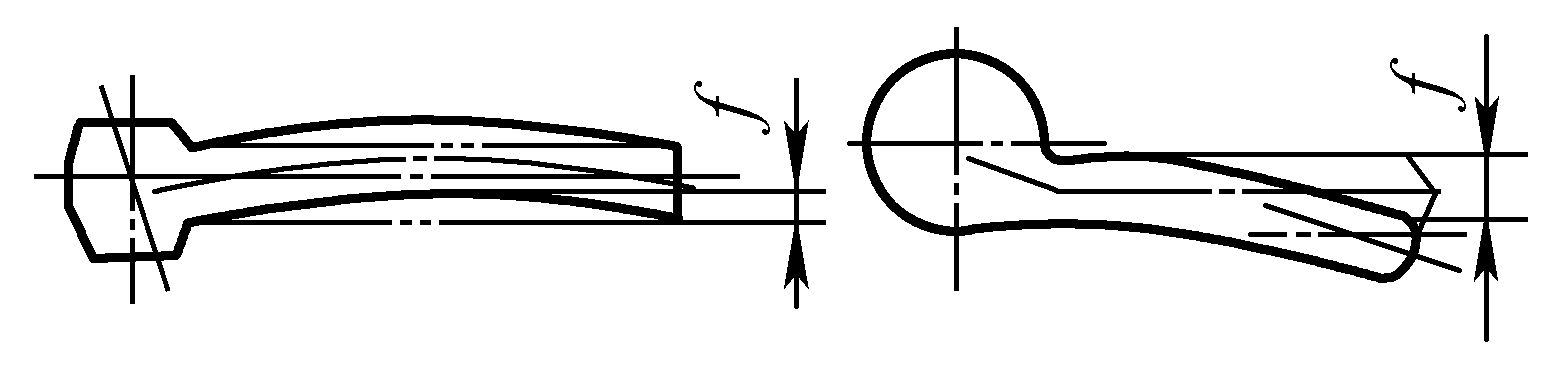

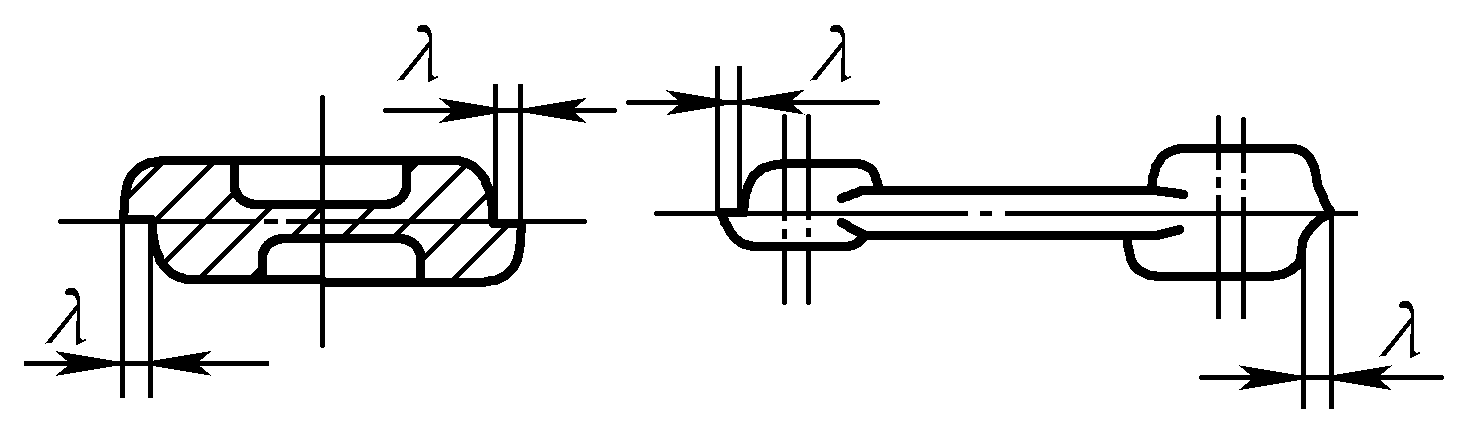

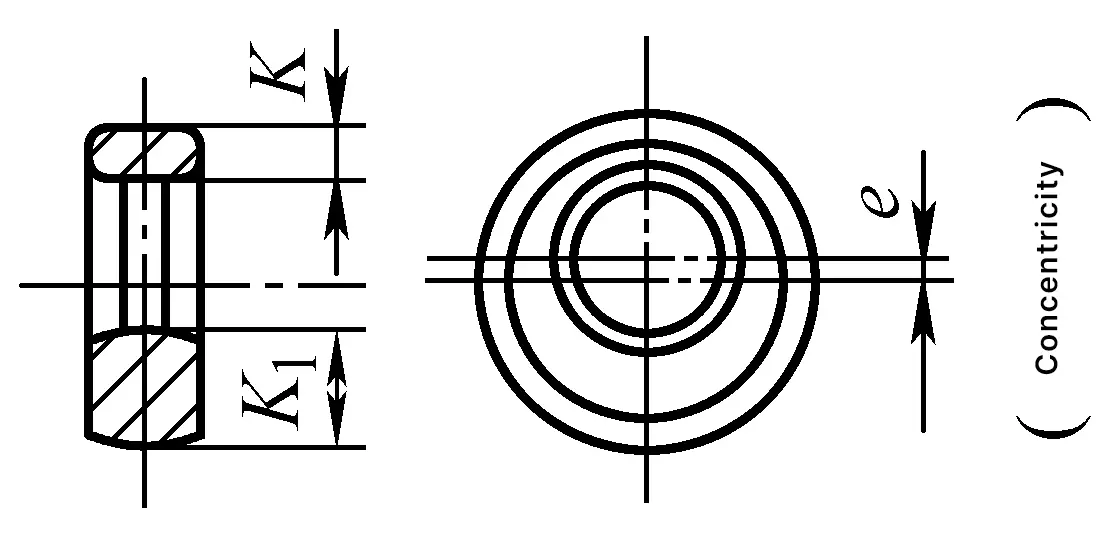

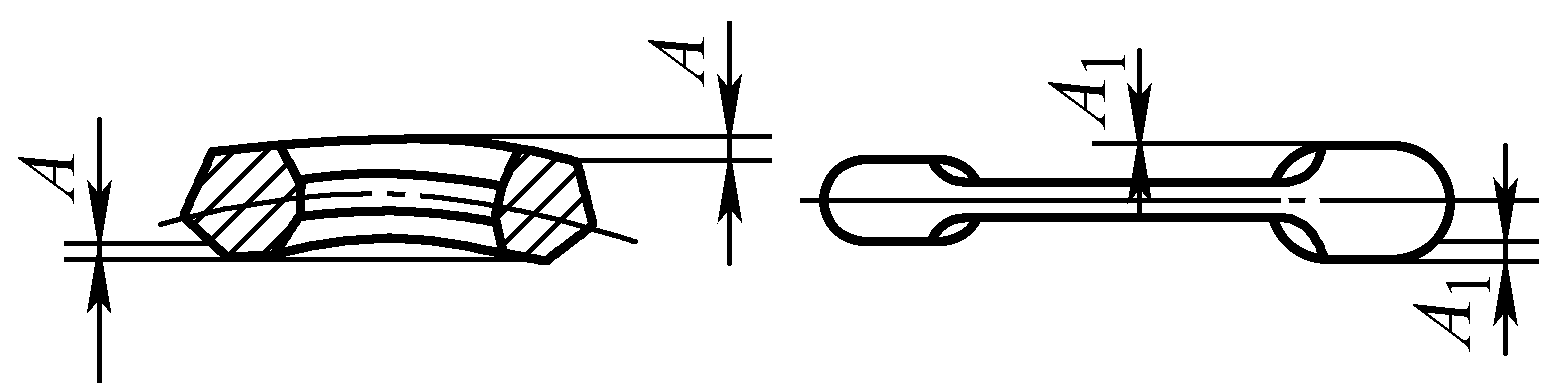

Tableau 3 Écarts admissibles et défauts de surface des pièces matricées (unité : mm)

| Numéro de série | Schéma | Formes de déviations et de défauts | Qualité du forgeage | ||

| 1~2t | 3~5t | 10t | |||

| 1 |  | Bavures autour de:Z 1 Bavures dans le trou intérieur:Z 2 Bavures à la fourche:Z 3 | Z1=0.5~1.0 Z2 = 1.0 ~ 2.0 Z3 = 1.0 ~ 2.0 | Z1 = 0,7 à 1,5 Z2 = 1.5 ~ 2.0 Z3 = 1.5 ~ 2.0 | Z1 = 1.0 ~ 2.0 Z2 = 2.0 ~ 3.0 |

| 2 |  | Profondeur du défaut de surface ①Surface non usinée (voir les valeurs à droite de ce tableau) ②Surface usinée ne dépassant pas la moitié de la marge réelle Q - Piqûres ou bosses d'écailles Q 1 - Texture courbée Q 2 - Fissure | 0.5 ~1.0 | 0. 75 ~1.5 | 1.0 ~2.0 |

| 3 |  | Flexion : f (mais pas plus de 1/2 de la marge de la tige) | 0.8 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

| 4 |  | Erreur : λ | 0.8 ~1. 0 | 0.8 ~1.5 | 1.0 ~2.0 |

| 5 |  | Différence d'épaisseur de paroi : K-K 1 = 2e (mais pas plus de 1/2 indemnité) | 0.8 ~1.0 | 1.5 ~2.0 | 2.5 ~3.0 |

| 6 |  | Planéité : A (mais pas plus de 1/2 surépaisseur) | 0.5 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

II. Contenu de l'inspection de la qualité du forgeage

L'objectif de l'inspection de la qualité du forgeage est de s'assurer que la qualité des pièces forgées est conforme aux normes techniques de ces pièces. Les normes techniques courantes en matière de forgeage sont indiquées dans le tableau 4. L'inspection de la qualité du forgeage comprend : l'inspection de la géométrie et des dimensions du forgeage, l'inspection de la qualité de la surface, l'inspection de la qualité interne, l'inspection des propriétés mécaniques et l'inspection de la composition chimique, etc.

Tableau 4 Normes techniques communes de forgeage

| Numéro standard | Nom de la norme |

| GB/T 8541-2012 | Terminologie du forgeage |

| GB/T 12361-2003 | Conditions techniques générales pour les pièces forgées en acier |

| GB/T 12362-2003 | Tolérances et surépaisseurs d'usinage des pièces forgées en acier |

| GB/T 12363-2005 | Classification des fonctions de forgeage |

| GB/T 13320-2007 | Tableau de classement de la structure métallographique et méthode d'évaluation des pièces forgées en acier |

| GB/T 21469-2008 | Surépaisseurs et tolérances d'usinage pour les pièces forgées libres en acier au marteau - Prescriptions générales |

| GB/T 21470-2008 | Surépaisseurs et tolérances d'usinage pour les pièces forgées libres en acier au marteau - Disques, colonnes, anneaux et cylindres |

| GB/T 21471-2008 | Surépaisseurs et tolérances d'usinage pour les pièces forgées libres en acier au marteau - Arbres |

| GB/T 16923-2008 | Normalisation et recuit de pièces en acier |

| GB/T 16924-2008 | Trempe et revenu des pièces en acier |

| JB/T 4290-2011 | Conditions techniques pour les pièces forgées en acier à outils à haute vitesse |

| JB/T 4385.1-1999 | Conditions techniques générales pour les pièces forgées sans marteau |

| JB/T 4385.2-1999 | Forgeage libre sur marteau Classification de la complexité et coefficient de conversion |

| JB/T 9174-1999 | Quota de processus de consommation de matières pour les pièces matricées Méthode de compilation |

| JB/T 9177-1999 | Éléments structurels des pièces forgées en acier |

| JB/T 9178.1-1999 | Conditions techniques générales pour le forgeage libre sur presse hydraulique |

| JB/T 9178.2-1999 | Classification de la complexité et coefficient de conversion pour le forgeage libre sur presse hydraulique |

| JB/T 9179.1~8-2013 | Surépaisseur d'usinage et tolérance pour le forgeage libre sur presse hydraulique |

| JB/T 9180.1-2014 | Pièces en acier pour l'extrusion à froid Partie 1 : Tolérances |

| JB/T 9180.2-2014 | Pièces en acier extrudées à froid - Partie 2 : Conditions techniques générales |

| JB/T 9181-1999 | Spécifications de conception structurelle pour le forgeage à chaud de précision des engrenages coniques droits |

| JB/T 4201-1999 | Conditions techniques pour le forgeage à chaud de précision des engrenages coniques droits |

| JB/T 8421-1996 | Règles générales pour l'inspection des pièces forgées en acier |

Les éléments et les exigences d'inspection spécifiques aux pièces forgées varient en fonction de la qualité de la pièce. La qualité de la pièce forgée est classée en fonction des conditions de contrainte, des conditions de travail, de l'importance, du type de matériau et du processus métallurgique de la pièce. La classification des qualités de forgeage varie d'un secteur industriel à l'autre, certains départements divisant les pièces forgées en trois niveaux, d'autres en quatre ou cinq niveaux.

Le tableau 5 classe les pièces forgées en trois niveaux et indique les éléments de contrôle pour chaque niveau. Le tableau 6 est la norme pour les méthodes d'essai pour chaque élément d'inspection des pièces forgées. Pour certaines pièces forgées soumises à des exigences particulières, le contrôle doit également être effectué conformément aux spécifications du document de conditions techniques spécifique.

Tableau 5 Classes de forgeage et éléments d'inspection

| Éléments d'inspection | Grade | Remarques | |||

| I | II | III | |||

| Quantité contrôlée par lot | |||||

| Qualité du matériau | 100% | 100% | 100% | ||

| Qualité de la surface | 100% | 100% | 100% | ||

| Dimensions géométriques | 100% | 100% | 100% | Les dimensions verticales et le désalignement sont vérifiés 100%, les autres dimensions sont vérifiées ponctuellement si nécessaire. | |

| Dureté | Pièces forgées en acier | 10% | 10% | 10% | |

| Pièces forgées en alliages non ferreux | 100% | 100% | 100% | Alliages de cuivre, 3A21 non contrôlé | |

| Propriétés mécaniques | Tirer 1 pièce par lot de fusion, le matériel excédentaire spécial est 100% | Dessiner 1~2 pièces par lot de fusion | Les pièces en aluminium et en magnésium sont accompagnées de barres d'essai dans chaque four de traitement thermique. | Les pièces en acier, en aluminium et en magnésium ne sont pas soumises à l'inspection de la résistance aux chocs. | |

| Structure à faible grossissement | Dessiner 1 pièce par lot de fusion | Dessiner 1 pièce par lot de fusion | |||

| Structure à fort grossissement | Le reste des pièces forgées en alliages non ferreux est 100% | Dessiner 1 pièce à partir de pièces forgées en alliage non ferreux | Les pièces forgées en alliage non ferreux non soumises à un traitement de trempe ne sont pas inspectées. | ||

| Fracture | Le reste des pièces forgées en acier est 100%, tirer 1 pièce des pièces forgées en alliages non ferreux. | En l'absence de réglementation spécifique, il convient de prendre la fracture de l'éprouvette à faible grossissement. | |||

Tableau 6 Normes relatives aux méthodes d'essai pour divers éléments d'inspection des pièces forgées

| Éléments d'inspection | Normes de méthodes d'essai |

| Composition chimique | GB/T 222-2006 GB/T 223.3-1988, etc. |

| Propriétés mécaniques (traction, impact) | GB/T 229-2007 GB/T 228.1-2010 |

| Fluage à haute température | GB/T 2039-2012 |

| Performance en matière de fatigue | GB/T 4337-2008 GB/T 3075-2008 |

| Dureté Brinell | GB/T 231.1-2009 |

| Dureté Rockwell | GB/T 230.1-2009 |

| Structure à faible grossissement | GB/T 1979-2001 GB/T 4297-2004 GB/T 3246.2-2012 |

| Taille du grain de la fracture | GB/T 1814-1979 GB/T 6394-2002 |

| Couche décarburée inclusions non métalliques | GB/T 224-2008 GB/T 10561-2005 |

| Structure à fort grossissement | GB/T 13320-2007 |

| Corrosion intergranulaire | GB/T 4334-2008 GB/T 7998-2005 |

| Essai de pliage | GB/T 232-2010 |

III. Méthodes d'inspection de la qualité du forgeage

1. Contrôle de la géométrie et des dimensions des pièces forgées

Le contenu de l'inspection de la géométrie et des dimensions des pièces forgées comprend :

- Dimensions de la longueur de forgeage ;

- Hauteur de forgeage (ou taille transversale) et diamètre ;

- Épaisseur de forgeage ;

- Forgeage des rayons cylindriques et d'angle ;

- Angle de forgeage ;

- Ouverture de la forge ;

- Désalignement de la forge ;

- Déviation du forgeage ;

- perpendicularité du plan de forgeage ;

- Forger le parallélisme.

La forme géométrique et la taille de la pièce forgée peuvent être mesurées à l'aide d'outils de mesure généraux tels que des pieds à coulisse, des micromètres et des pieds à coulisse. Dans la production de masse, des outils de mesure spéciaux ainsi que des jauges de contrôle, des jauges de bouchage et des gabarits peuvent être utilisés pour l'inspection. Pour les pièces forgées ayant des formes complexes et plusieurs zones ou éléments d'inspection, des instruments spéciaux ou des gabarits peuvent être utilisés pour l'inspection.

2. Méthodes d'inspection de la qualité des surfaces de forgeage

Tableau 7 Méthodes d'inspection de la qualité des surfaces de forgeage

| Non. | Méthode d'inspection | Caractéristiques et utilisations |

| 1 | Inspection visuelle | Il s'agit de la méthode la plus courante et la plus fréquemment utilisée pour contrôler la qualité de la surface des pièces forgées. L'inspecteur observe attentivement la surface de la pièce forgée à l'œil nu pour détecter les défauts tels que les fissures, les plis, les indentations, les taches et la surchauffe de la surface. Pour faciliter l'observation des défauts, l'inspection visuelle est généralement effectuée après l'élimination de la peau d'oxyde par décapage, sablage ou culbutage. |

| 2 | Contrôle par magnétoscopie | La magnétoscopie, également connue sous le nom de contrôle magnétoscopique ou de détection des défauts magnétiques, permet de détecter les fissures fines et les défauts de surface, tels que les fissures cachées sous la surface qui ne sont pas visibles à l'œil nu. Toutefois, il ne peut être utilisé que sur des matériaux magnétiques tels que l'acier au carbone, l'acier à outils et l'acier de construction allié, et la surface de la pièce forgée doit être lisse et plane. |

| 3 | Détection de la fluorescence | Pour les défauts de surface des pièces forgées en matériaux non ferromagnétiques, tels que les alliages non ferreux, les alliages à haute température, l'acier inoxydable, etc. La détection par fluorescence n'est pas limitée par le fait que le matériau soit magnétique ou non magnétique. |

| 4 | Contrôle par ressuage | Cette méthode n'est pas limitée par le fait que le matériau soit magnétique ou non magnétique. Elle utilise une huile colorée très pénétrante pour pénétrer dans les défauts de surface de la pièce forgée et un absorbant pour l'extraire, ce qui permet de voir les défauts de surface à l'œil nu sous une lumière ordinaire. |

3. Méthodes de contrôle de la qualité interne des pièces forgées

Tableau 8 Méthodes de contrôle de la qualité interne des pièces forgées

| Non. | Méthode d'inspection | Caractéristiques et applications |

| 1 | Essais par ultrasons | Forte pénétration ; l'équipement est maniable, facile à transporter et simple à utiliser ; il peut détecter avec précision des défauts tels que des fissures, des inclusions, des cavités de retrait et des pores ; il peut inspecter les pièces forgées d'un seul côté, ce qui est très pratique pour les pièces forgées de grande taille. Principalement utilisé pour les grandes pièces forgées |

| 2 | Inspection à faible grossissement | L'inspection à faible grossissement consiste à utiliser l'œil nu ou une loupe d'un grossissement de 10 à 30 fois pour vérifier la présence de défauts sur la section transversale des pièces forgées. Les méthodes d'inspection les plus courantes sont la gravure, la fracture et l'empreinte de sulfure. La méthode d'attaque est généralement utilisée pour les défauts tels que les lignes d'écoulement, les dendrites, les cavités de retrait résiduel, les vides, les inclusions de laitier et les fissures. L'inspection des fractures est utilisée pour les défauts tels que la surchauffe, la surcombustion, les taches blanches, la délamination et l'apparition de fractures en forme de naphtaline et de pierre. La distribution des sulfures est vérifiée à l'aide de la méthode de l'empreinte de sulfure. |

| 3 | Inspection à fort grossissement | L'inspection à fort grossissement consiste à examiner la structure interne (ou la surface de rupture) et les microdéfauts des pièces forgées à l'aide de différents microscopes. Trois types de microscopes sont utilisés pour l'inspection à fort grossissement : le microscope ordinaire à phase complète, le microscope électronique à transmission et le microscope électronique à balayage. Dans la production actuelle, les inspections générales, telles que l'examen de la taille du grain de l'acier de construction, des inclusions, de la décarburation et de la distribution des carbures dans l'acier à outils, sont toutes effectuées à un grossissement de 100 à 500 fois sous un microscope ordinaire à phase complète |

Les essais non destructifs permettent de détecter les défauts de surface ou internes des pièces forgées sans les endommager. Les essais non destructifs conviennent parfaitement aux pièces forgées importantes soumises à des exigences de qualité strictes. Une comparaison de plusieurs méthodes d'essais non destructifs courantes est présentée dans le tableau 9.

Tableau 9 Comparaison de plusieurs méthodes d'essais non destructifs

| Méthode d'inspection | Exigences relatives à l'échantillon | Défauts détectables | Méthode d'évaluation des dommages | Conclusion sur la détection des failles | Avantages et inconvénients | |

| Essais par ultrasons | Le matériau n'est pas limité, l'épaisseur de l'acier peut atteindre 10 m, la surface doit être lisse, la forme doit être simple et la détection unilatérale est possible. | Les défauts de n'importe quelle pièce peuvent être détectés avec une grande sensibilité | Sur la base de l'indication du signal ultrasonique | Localisation, profondeur, taille et répartition des défauts | Large applicabilité, sensibilité élevée, facilité d'utilisation, disponibilité immédiate des résultats des tests, inoffensif pour le corps humain. Mais elle ne peut être utilisée que pour des pièces de forme simple et de faible rugosité de surface, et ne permet pas de déterminer la nature des défauts | |

| Inspection par rayons X | Pas de limite aux matériaux, pas de limite à la forme, pas d'exigences particulières en matière de traitement, l'épaisseur ne peut pas être trop importante. | Le défaut doit être localisé près de la surface ou à l'intérieur. | Sur la base d'un film photographique ou d'un écran fluorescent | Localisation, forme, taille et répartition des défauts | Sensibilité élevée à la perspective, possibilité de conserver des enregistrements permanents, non limitée par les matériaux et les formes Mais elle est coûteuse, l'équipement est encombrant, ne permet pas de détecter les défauts planaires et est nocive pour le corps humain | |

| Contrôle par magnétoscopie | Limité aux matériaux ferromagnétiques, rugosité de surface Ra >1,6μm, la taille de l'éprouvette est limitée par l'équipement, l'épaisseur est en principe illimitée. | Défauts mineurs en surface et près de la surface | Selon l'accumulation de particules magnétiques | La position, la forme et la longueur des défauts | Vitesse élevée, haute sensibilité, équipement simple et fonctionnement pratique Mais il ne peut pas inspecter les matériaux non ferromagnétiques, ni inspecter les défauts internes, ni déterminer la profondeur des défauts. | |

| Tests de pénétration | Fluorescence | Divers matériaux métalliques, rugosité de surface Ra >1,6μm, pas de limite d'épaisseur. | Il doit s'agir de micro-défauts s'étendant jusqu'à la surface | Observer l'accumulation de poudre sous lumière ultraviolette | L'emplacement, la forme et la longueur des défauts de surface | Il n'est pas limité par les matériaux, l'équipement est simple et l'utilisation est pratique. Cependant, il ne peut détecter que les défauts exposés en surface, et la lumière ultraviolette est nocive pour la vision humaine. |

| Coloriage | Divers matériaux, rugosité de surface Ra >1,6μm, pas de limite d'épaisseur. | Défauts de surface | Juger directement de l'agglomération de la poudre | L'emplacement, la forme et la longueur des défauts de surface | Il n'est pas limité par les matériaux, ne nécessite pas d'équipement spécial et est simple à utiliser. Mais il ne peut détecter que les défauts de surface, sa sensibilité est faible et sa vitesse est lente. | |

| Contrôle par courants de Foucault | Limité aux matériaux métalliques, surface lisse, forme simple | Stries en surface et près de la surface | Selon l'indication du signal électrique | Déterminer la présence et la taille approximative des défauts de surface | L'équipement est simple et compact, facile à transporter. Vitesse lente, incapacité à déterminer la nature et la profondeur des défauts | |

4. Méthodes d'inspection des propriétés mécaniques du forgeage

Tableau 10 Méthodes d'inspection des propriétés mécaniques du forgeage

| Non. | Méthode d'inspection | Caractéristiques et applications |

| 1 | Essai de dureté | L'essai de dureté est la méthode la plus simple et la plus couramment utilisée pour évaluer les propriétés mécaniques des pièces forgées en cours de production. Les méthodes d'essai de dureté les plus courantes pour les pièces forgées sont la dureté Brinell, la dureté Rockwell et la dureté Vickers, la dureté Brinell étant la plus utilisée. L'objectif de l'essai de dureté est de déterminer si la pièce forgée présente une bonne usinabilité, si la surface est décarburée et de comprendre grossièrement la structure interne de la pièce forgée. |

| 2 | Essai de traction | Grâce à l'essai de traction à température ambiante, la résistance à la traction R m , la limite d'élasticité R eL et R eH (ou résistance à l'allongement plastique spécifiée R p0.2 etc.), l'allongement après rupture A et la réduction de la surface Z du forgeage peuvent être déterminés. |

| 3 | Test d'impact | L'essai d'impact permet de déterminer l'énergie d'absorption d'impact KV ou KU, etc. de la pièce forgée. |

IV. Contrôle de la qualité du forgeage

1. Contenu principal et méthodes de contrôle de la qualité du forgeage

Afin de garantir que la pièce forgée présente la précision dimensionnelle et les performances mécaniques spécifiées dans le plan de forgeage, il est nécessaire de contrôler la qualité de la pièce forgée, c'est-à-dire de contrôler l'ensemble du processus de production, de la matière première au traitement thermique après forgeage, afin de garantir la stabilité de la qualité de la production et l'homogénéité du produit.

Le contrôle de la qualité du forgeage comprend : l'inspection à l'entrée (matières premières), l'inspection intermédiaire (produits semi-finis), l'inspection finale (pièces forgées finies) et le contrôle des moyens de production tels que l'outillage, l'équipement et les instruments de mesure, l'ajustement, l'inspection et les outils de mesure.

Le processus de chauffage avant le forgeage et le processus de traitement thermique après le forgeage sont des processus spéciaux, dont les caractéristiques de qualité ne peuvent être mesurées avec précision ou de manière économique, et qui reposent principalement sur un contrôle strict des paramètres du processus pour garantir la qualité.

Le contrôle de la qualité du forgeage est présenté dans le tableau 11.

Tableau 11 Contrôle de la qualité des pièces forgées

| Non. | Objet | Points clés du contrôle de la qualité |

| 1 | Contrôle de la qualité des matières premières | 1) Vérifier le certificat d'essai de l'usine du matériau avec la norme du matériau 2) Vérifier que l'identification du matériel est correcte afin d'éviter de mélanger les matériaux. 3) Vérifier les spécifications des matériaux 4) Inspecter la qualité de la surface des matériaux pour y déceler des défauts tels que des fissures et des cicatrices. 5) Contrôle aléatoire de la composition chimique 6) Utiliser un spectromètre rapide, l'identification des étincelles, etc., pour inspecter et éviter le mélange des matériaux |

| 2 | Contrôle de la qualité des moules | 1) Vérifier le certificat d'assurance qualité du moule ou le rapport d'inspection de la fabrication (y compris les essais non destructifs). 2) Inspection des moules (réinspection), y compris la forme, la taille et la dureté. 3) Ajuster le moule sur la machine-outil et contrôler le marquage de l'échantillon. 4) Réparation des moisissures |

| 3 | Contrôle de la qualité du chauffage | 1) Utiliser un dispositif de tri de température à trois voies pour le chauffage ou utiliser un thermomètre infrarouge pour détecter la température de chauffage. 2) Utilisez un chauffage rapide lorsque vous chauffez avec un poêle à charbon ou une chaudière à mazout. |

| 4 | Contrôle de la qualité du processus de forgeage | 1) Inspection du premier article 2) Les travailleurs intermédiaires s'auto-inspectent, les inspecteurs réinspectent et remplissent les registres. 3) Equiper avec les outils d'inspection et de mesure nécessaires |

| 5 | Contrôle de la qualité du traitement thermique | 1) Contrôle strict des paramètres du processus de traitement thermique et enregistrement des données 2) Les travailleurs intermédiaires vérifient eux-mêmes la dureté, les inspecteurs la revérifient et l'enregistrent. 3) Si nécessaire, utiliser une trieuse de dureté magnétique ou un testeur de dureté pour contrôler la dureté du 100%. 4) Le cas échéant, utiliser les méthodes d'essai non destructives correspondantes pour vérifier l'absence de fissures. |

| 6 | Identification des produits et contrôle de la traçabilité | 1) A partir du moment où les matières premières entrent dans l'atelier, elles sont gérées avec des étiquettes. 2) Gestion des étiquettes pendant le traitement, indiquant le numéro de la pièce, le nom, la qualité du matériau, les spécifications, le numéro de lot du matériau, l'opérateur, l'inspecteur, etc. et suivant le forgeage à travers chaque processus jusqu'à l'unité d'usinage. 3) Si nécessaire, imprimer le numéro de série du moule, le numéro de lot du matériau et d'autres marques sur la pièce forgée. |

2. Méthodes de correction des défauts des pièces forgées

Tableau 12 Méthodes de correction des défauts dans les pièces forgées

| Non. | Type de défaut | Méthode de correction |

| 1 | Bavures, fentes, plis | Utiliser les méthodes de polissage à la meule, d'enlèvement à la pelle pneumatique ou de polissage à la lime rotative pour la correction. |

| 2 | Pour les parties qui ne sont pas trop sévères ou trop grandes non remplies | Peut être forgé à nouveau dans un nouveau moule de forgeage ou corrigé par la méthode de soudage (fusion). |

| 3 | Pour les pièces insuffisamment forgées | Elles peuvent être prétraitées dans l'atelier d'usinage pour être corrigées. Ces pièces insuffisamment forgées ne doivent pas être reforgées, car une nouvelle peau d'oxyde risque alors de s'incruster dans la pièce forgée et de devenir un déchet irréparable. La rectification peut parfois être utilisée pour la correction. Pour les pièces forgées sans importance, elles peuvent être réchauffées une fois pour les corriger en transformant l'excès de métal en peau d'oxyde, puis en ajoutant un traitement de grenaillage. |

| 4 | Erreur | La méthode de correction des erreurs consiste à reforger une fois. Si l'erreur est grave, elle ne peut pas être corrigée ; si l'erreur n'est pas grave, le broyage peut également être utilisé pour la correction. |

| 5 | Déformation par flexion | La correction peut être effectuée en chauffant à la température d'ébarbage du forgeage ou en utilisant une presse ou une presse à friction à froid. |

| 6 | Surchauffe | Pour les pièces forgées surchauffées, la normalisation peut être utilisée pour la correction. |

| 7 | Dureté de forgeage non qualifiée | Lorsque la dureté est trop élevée, elle peut être corrigée par une nouvelle trempe ; lorsque la dureté est trop faible, elle peut être corrigée par une nouvelle trempe et un nouveau revenu. |

| 8 | Pour les pièces forgées qui sont surchauffées, fissurées par trempe, gravement pliées ou gravement disproportionnées | Ils devraient être traités comme des pièces de forge irréparables, mis au rebut et non corrigés. |