1. Fissure

(1) Fissures causées par la surchauffe en surface Ces fissures sont principalement réparties sur les arêtes des coins des pièces forgées des bielles, en particulier dans les zones soumises à une contrainte de traction pendant le forgeage. Les caractéristiques sont les suivantes : les fissures sont courtes et épaisses, réparties de manière irrégulière et dense sur la surface de la pièce forgée et s'étendent vers l'intérieur le long des joints de grains ; l'intérieur des fissures est rempli d'oxydes, de décarburation sévère des deux côtés, de gros grains et de la présence d'une structure de Widmanstätten.

(2) Fissures causées par une température trop basse pendant le forgeage final ou le calibrage Ces fissures sont principalement réparties dans les zones du forgeage qui sont soumises à une contrainte de traction pendant le forgeage sous pression ou aux limites de l'écoulement du métal. Elles se caractérisent par leur profondeur, leur longueur et leur densité relative.

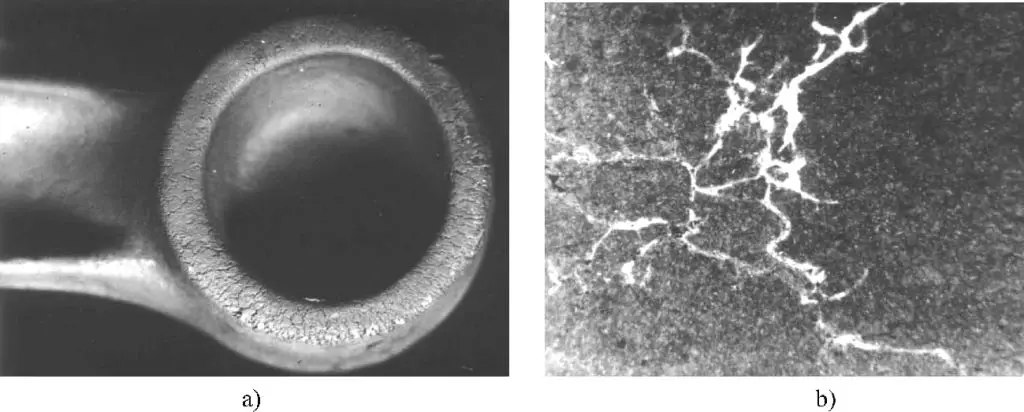

(3) Fissuration (voir illustration 6-32) La caractéristique est que les fissures sont relativement peu profondes et réparties en forme de filet sur la surface de la pièce forgée. Les principales raisons de leur formation sont les suivantes :

a) Fissure à la petite extrémité de la bielle b) Cuivre dans l'acier

1) Ségrégation du cuivre et de l'étain dans la matière première, ou teneur excessive en cuivre et en étain. Le cuivre et l'étain ayant des points de fusion bas, ils fondent pendant le chauffage du forgeage, ce qui entraîne une diminution de la plasticité localisée et la formation de fissures.

2) Une teneur excessive en soufre dans le combustible, en particulier lors de l'utilisation de gaz ou de gaz naturel comme combustible, en raison d'une désulfuration incomplète, le soufre pénètre dans la couche superficielle de la billette le long des joints de grains pendant le chauffage, formant des inclusions de sulfure aux joints de grains, affaiblissant la connexion entre les grains, ce qui entraîne des fissures pendant le forgeage sous pression.

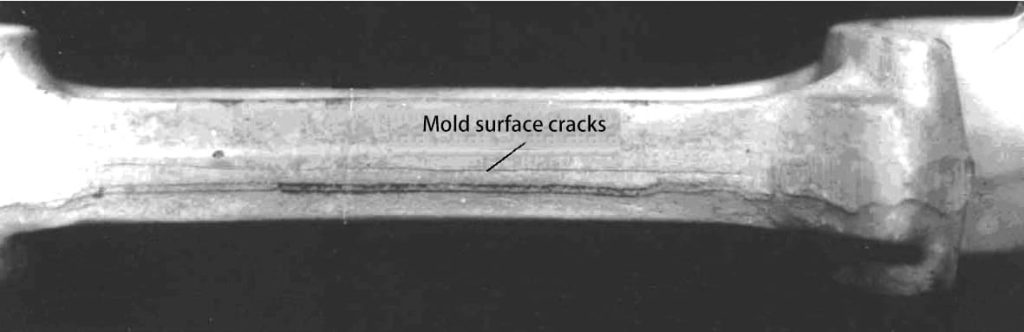

(4) Fissures longitudinales le long du plan de joint (voir illustration 6-33) Ces fissures sont causées par des inclusions non métalliques. Les impuretés non métalliques telles que le soufre et le phosphore dans l'acier, ainsi que les défauts tels que le retrait et la porosité qui n'ont pas été soudés pendant la fabrication des billettes ou le forgeage, sont comprimés dans la bavure pendant le forgeage sous pression et des fissures apparaissent au niveau du plan de joint pendant l'ébarbage.

1) Billettes présentant de graves défauts, les défauts sont comprimés dans la bavure, apparaissant sous forme de fissures le long de la surface coupée de la bavure, ou la pièce forgée est divisée en deux moitiés le long du plan de joint de la matrice de forgeage (voir figure 6-34). En raison de la présence de retassures ou de porosités dans le lingot d'acier, qui est allongé pendant l'étirage ou le laminage, les bords des retassures ou des porosités expulsées pendant le matriçage sont pressés dans la bavure, et ces défauts sont révélés après l'ébarbage de la bavure.

a) Défauts de la billette b) Défauts écrasés au niveau de la bavure

2) La formation de fissures au cours du processus de forgeage est due à la différence de rugosité de surface des ponts supérieur et inférieur de la gorge de dépouille, qui entraîne une résistance différente lorsque le métal s'écoule dans la gorge de dépouille, ce qui facilite la génération de contraintes de cisaillement à l'intérieur de la surface de séparation,

provoquant la délamination et la fissuration de la surface de séparation.

3) Désalignement important lors du forgeage, entraînant une déchirure du plan de joint au cours du processus d'ébarbage (voir figure 6-35).

Le plan de joint est déchiré pendant le processus

2. Écaille forgée dans la forge

Outre la modification des dimensions de la section et de la longueur du billette et la distribution du métal, l'étape de refoulement dans le forgeage à l'aide d'un marteau-pilon sert également à éliminer la calamine. Si l'étape de refoulement n'est pas effectuée conformément aux exigences du processus et que la calamine n'est pas complètement enlevée, elle sera pressée dans la pièce forgée lors du forgeage final. Une fois que la calamine est tombée de la pièce forgée, des piqûres se forment à la surface, laissant une calamine noire sur la surface usinée. Les traces laissées après le décapage et l'élimination de la calamine de la pièce forgée peuvent atteindre une profondeur de 3 mm.

Si ce défaut dépasse la tolérance d'usinage, il peut entraîner la mise au rebut de la pièce forgée. Il est donc important d'enlever soigneusement la calamine pour éviter l'apparition de ce défaut.

Les principales raisons de ce défaut de qualité sont les suivantes :

1) Défauts de forgeage telles que les indentations causées par l'oxydation non nettoyée dans les rainures de la matrice pendant le forgeage. Une légère négligence peut entraîner des angles morts dans le soufflage, en particulier aux extrémités avant et arrière des rainures de la matrice.

2) Une oxydation sévère pendant le chauffage des billettes, où la couche d'oxyde ne peut pas être complètement enlevée pendant le préforgeage, ce qui provoque des indentations sur le forgeage en raison des parties de la couche d'oxyde qui restent collées à la billette. Pour résoudre fondamentalement ce problème, il est nécessaire de contrôler strictement la qualité du chauffage. Si cette couche d'oxyde est forgée sur la pièce, elle formera des piqûres et des cavités à la surface, ou réduira la taille de la section de travail de la pièce.

3) Le saut de filière au cours du processus de forgeage, qui entraîne l'introduction secondaire de calamine dans la filière de forgeage finale et provoque des indentations sur la pièce forgée. Par conséquent, il est essentiel de nettoyer la calamine des rainures de la filière après le saut de filière avant de poursuivre le forgeage.

4) Formation de scories au fond du four, où la couche d'oxyde adhère fortement au métal, ce qui la rend impossible à enlever lors du forgeage sous pression et impossible à nettoyer lors du décapage. Même s'il est possible d'éliminer ce type d'oxyde de la pièce forgée, les dimensions de cette dernière diminuent souvent.

3. Le débosselage

Ce type de rebut se caractérise par des dommages mécaniques. Les dommages mécaniques se produisent sur la pièce forgée lorsqu'elle est retirée des rainures de la matrice de forgeage ou lors de la manipulation de pièces forgées chaudes, ou encore lors de l'ébarbage, lorsque des objets non apparentés (tels que des feuilles minces perforées) tombent sur la matrice d'ébarbage et causent des dommages mécaniques à la pièce forgée. Si la profondeur dépasse la tolérance d'usinage, la pièce forgée est mise au rebut.

4. Forgeage endommagé

La pièce forgée est endommagée par un impact avant qu'elle ne soit placée en toute sécurité dans la rainure inférieure de la matrice ou pendant qu'elle se déplace dans la rainure de la matrice. Les raisons de ce type de rebut sont les suivantes :

1) L'opérateur n'a pas placé correctement l'ébauche dans la matrice de forgeage final ou sur la matrice d'ébarbage, ou la pièce forgée a été heurtée lorsqu'elle a sauté hors de la rainure de la matrice.

2) Le marteau de forgeage présente des phénomènes de chevauchement des impacts, c'est-à-dire qu'en appuyant une fois sur la pédale, le marteau frappe plusieurs fois, et le traitement est également effectué sur des matrices de forgeage et des matrices d'ébarbage défectueuses.

3) Lors du rognage, si la pièce forgée n'est pas placée à l'intérieur de la matrice, elle sera également endommagée. Les dommages causés à la pièce forgée sont principalement dus à la négligence de l'opérateur, et le seul moyen d'éviter les dommages à la pièce forgée est d'opérer avec précaution.

5. Routine incorrecte

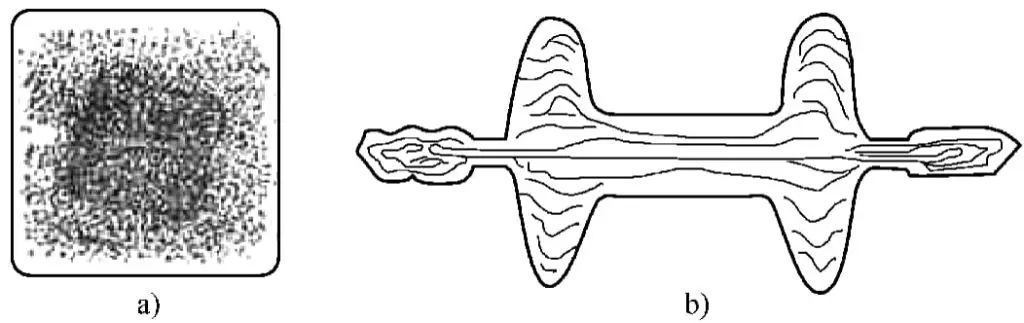

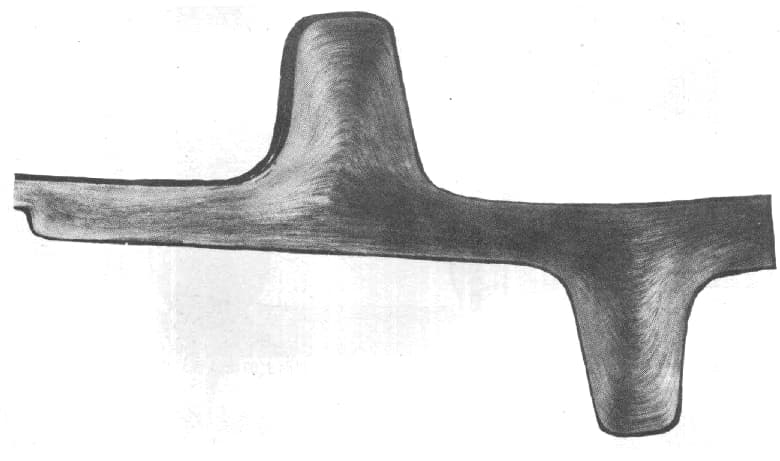

Normalement, la distribution des lignes de courant d'une pièce forgée est cohérente avec la forme de la pièce forgée, comme le montre la figure 6-36.

Toutefois, si la rainure de la filière de préforgeage est conçue de manière déraisonnable, si l'ouvrier travaille de manière incorrecte, ou en raison de l'usure de la filière, de méthodes de refoulement des billettes inappropriées ou d'un mauvais positionnement des billettes dans la rainure de la filière, l'écoulement du métal peut être irrégulier, ce qui peut entraîner des lignes de courant désordonnées et turbulentes.

Des lignes de courant désordonnées peuvent entraîner une baisse plus ou moins importante de divers indicateurs de performance mécanique. C'est pourquoi, pour les pièces forgées importantes, il existe des exigences en matière de distribution des lignes de courant.

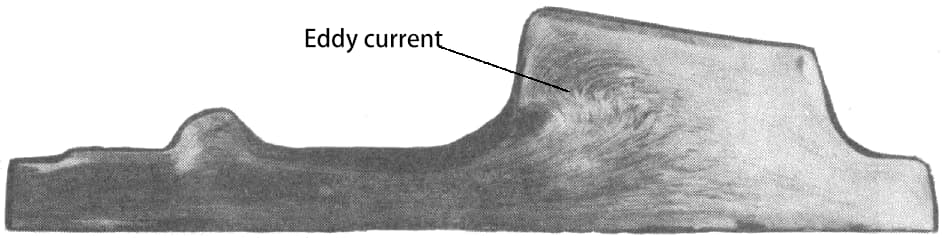

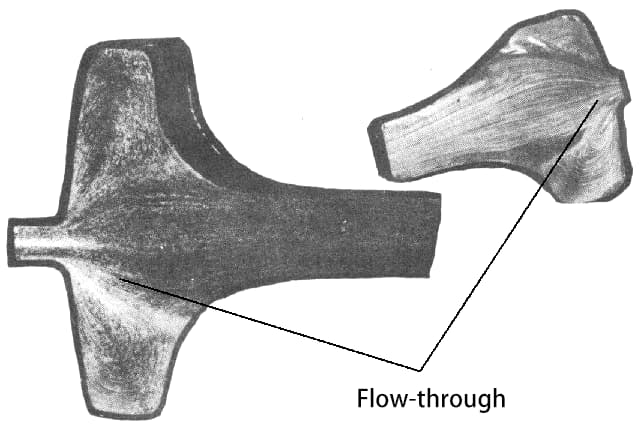

Les courants de Foucault, l'écoulement traversant et les défauts de pénétration des nervures sont causés par les mêmes raisons que le pliage, toutes dues à une distribution déraisonnable du métal sur la section transversale du billette ou au volume du billette dépassant largement le forgeage, ce qui entraîne un écoulement du métal très irrégulier pendant le remplissage de la rainure de la matrice. Si l'on examine les formes de pièces forgées sujettes à ces trois défauts, on constate que la plupart d'entre elles présentent des sections transversales en forme de "L", de "Π" ou de "T".

Bien que ces trois défauts soient causés par un écoulement inégal du métal, le degré d'inégalité varie, ce qui entraîne des conséquences différentes ; les cas les plus légers forment des courants de Foucault (voir figure 6-37), les cas les plus graves forment un écoulement traversant (voir figure 6-38), et les cas les plus graves provoquent des fissures de pénétration des nervures.

Les courants de Foucault et l'écoulement traversant accompagnent souvent les phénomènes de gros grains, ce qui est dû au fait que le métal en écoulement sévère a tendance à s'agréger et à se recristalliser. Les résultats expérimentaux montrent que les courants de Foucault et l'écoulement traversant ont peu d'impact sur la résistance des pièces, mais ont un impact significatif sur la plasticité, et l'impact le plus sévère sur la performance en fatigue et la résistance à la corrosion.

6. Déformation par forgeage

La déformation désigne la déviation de l'axe et du plan de la pièce forgée par rapport à la forme correcte sur le diagramme de forgeage. Ce défaut peut survenir lors du matriçage, du poinçonnage, de l'ébarbage, du transport ou du traitement thermique. La déformation produite dans ces cas peut être corrigée par des méthodes de correction. Il existe des procédés de correction dans les processus ultérieurs du forgeage, tels que la correction dans la matrice de forgeage, sur un presse hydrauliquepar embossage ou manuellement.

(1) La déformation causée par le démoulage peut être illustrée en la comparant au processus de démoulage d'une pièce de fonte. Le démoulage d'une pièce coulée peut être réalisé en détruisant le moule en sable, tandis que le démoulage d'une pièce forgée doit être effectué de la même manière qu'un modèle en bois est retiré d'un moule en sable pendant la coulée, en extrayant la pièce forgée de la cavité du moule.

Par conséquent, pour faciliter le démoulage des pièces forgées, il est nécessaire d'appliquer le principe de la "dimension d'enlèvement du sable" - le cône d'enlèvement du sable - à toutes les parois du moule qui sont perpendiculaires à la direction de la pression de forgeage, en créant un certain angle de pente, connu sous le nom d'angle de dépouille de forgeage (typiquement entre 5° et 12°).

Sinon, la pièce forgée molle, pressée dans la cavité du moule, ne peut être retirée de force qu'à l'aide d'une pince, ce qui déformerait la pièce déjà forgée.

Certaines matrices de forgeage sont mal conçues et nécessitent l'utilisation d'un outil tranchant pour extraire les pièces forgées, ce qui entraîne inévitablement des déformations. Une meilleure approche consiste à prêter attention à la conicité de la matrice et à minimiser la profondeur de la cavité du moule (l'espace vertical au-dessus et au-dessous du plan de joint) par rapport à sa largeur, et idéalement moins que sa longueur, afin de permettre à la pièce forgée de sauter automatiquement ou d'être retirée avec un minimum d'effort.

(2) Déformation causée par le poinçonnage ou le rognage En raison de poinçons de rognage imprécis ou d'une mauvaise conception de la matrice, les profils de rognage complexes avec des sections transversales fines peuvent se déformer, et les pièces forgées longues sont souvent pliées en raison de la déformation du rognage.

(3) Déformation causée par le refroidissement après le forgeage ou le traitement thermique Un refroidissement inégal après le forgeage ou des méthodes de chauffage et de refroidissement inappropriées pendant le traitement thermique peuvent causer des déformations. Parmi les déformations les plus courantes, on peut citer la flexion des pièces forgées à axe long, qui peut être corrigée par un redressement.

Pour les pièces forgées en acier à moyenne et faible teneur en carbone et en acier de construction faiblement allié, si la déformation est inférieure à 10 mm, elle peut être corrigée à froid ; les grandes déformations des pièces forgées en acier ou en divers aciers à outils alliés, les pièces forgées en acier de construction à moyenne teneur en carbone allié doivent être corrigées à chaud, ou recuites après le redressement pour réduire les contraintes.