En raison des caractéristiques différentes des tôles d'aluminium et d'acier, il existe des différences significatives dans le processus de production d'emboutissage, ce qui entraîne des exigences plus strictes pour l'utilisation de l'équipement de production d'emboutissage, la conception des matrices et les techniques d'ajustement des matrices par rapport à la production traditionnelle de tôles d'acier.

Cet article décrit des méthodes pour résoudre les problèmes courants de contrôle des rebuts rencontrés au cours du processus de production et d'ajustement des tôles d'aluminium, propose des mesures d'amélioration et des solutions efficaces, et améliore l'efficacité de la production des tôles d'aluminium.

Avec le développement rapide des économies d'énergie, de la réduction des émissions et des nouvelles énergies dans l'industrie automobile, la technologie des véhicules légers est entrée dans une phase de développement rapide. L'utilisation de feuilles d'aluminium pour remplacer les feuilles d'acier traditionnelles dans la fabrication des carrosseries est l'un des principaux moyens de réduire le poids des véhicules.

Les caractéristiques des tôles d'aluminium sont très différentes de celles des tôles d'acier. Il est donc nécessaire d'innover dans le processus traditionnel de production de tôles d'acier, dans la conception des structures, dans l'ajustement des moules et dans la technologie de production de l'emboutissage.

Cet article analyse et aborde le problème des rebuts difficiles à contrôler dans les matrices d'emboutissage de pièces en aluminium pendant la production, en fournissant une référence pour la production et l'ajustement ultérieurs des moules.

Différences entre les tôles d'acier et d'aluminium dans les équipements d'emboutissage

Déroulement de la ligne

Rouleau de guidage : Tôle d'acier déroulement Les rouleaux de guidage sont des rouleaux en acier, tandis que les rouleaux de guidage de la tôle d'aluminium sont des rouleaux en caoutchouc : Les planeuses utilisées dans le processus de déroulage et de découpage pour la production de pièces en aluminium et en acier sont les mêmes, mais elles doivent être utilisées séparément pendant la production afin d'éviter que la ferraille d'acier n'endommage le matériau en aluminium;Bande transporteuse : Les tôles d'acier sont transportées sur la bande transporteuse par la force magnétique, tandis que les tôles d'aluminium sont transportées par aspiration.

Dispositif de dépilage

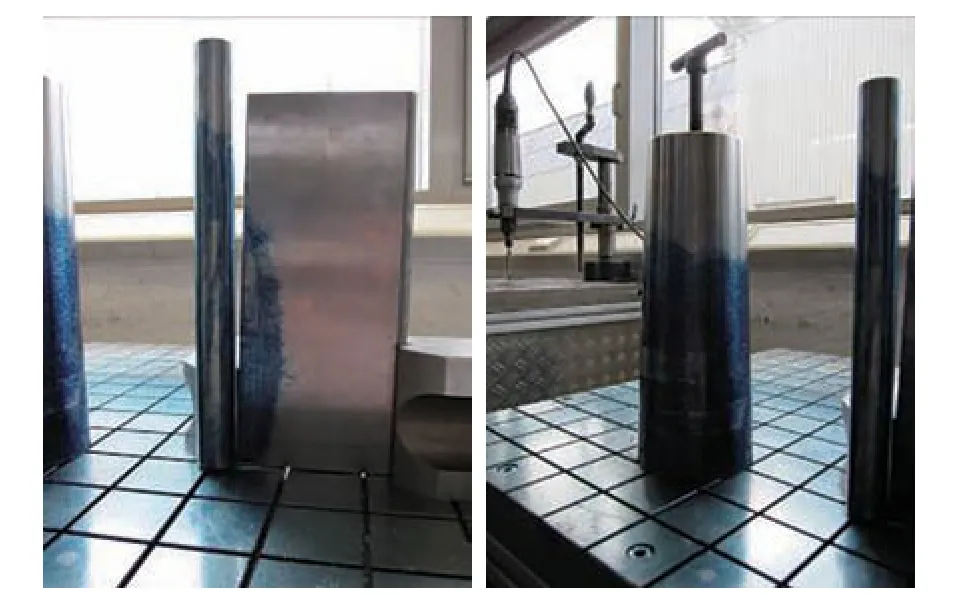

Méthode de séparation : Les tôles d'acier sont séparées par voie magnétique (figure 1), tandis que les tôles d'aluminium sont séparées par soufflage (figure 2).

Transport partiel : Les tôles d'acier sont transportées par bande magnétique, les tôles d'aluminium par bande sous vide.

Détection de la position de la pièce : Avant la production de pièces en acier, l'épaisseur du film d'huile de surface doit être vérifiée, tandis que pour la production de pièces en aluminium, l'épaisseur du lubrifiant sec de surface doit être vérifiée. Les tôles d'aluminium et les tôles d'acier doivent être produites séparément, de préférence sur une ligne de production dédiée aux pièces en aluminium.

Transport de matériaux en feuilles

L'aluminium est un matériau très sensible qui a tendance à se corroder au contact d'autres matériaux. Avant la production, les parties de la chaîne de production qui entrent en contact avec les tôles d'aluminium (bandes transporteuses, ventouses, chariots de transfert, postes de travail vides, etc.) doivent être soigneusement nettoyées pour éviter que de la limaille de fer et des débris ne restent sur la surface de la pièce en aluminium.

Réparation de tôles

Les systèmes d'élimination des déchets d'aluminium et d'acier doivent être complètement séparés. La poudre et les copeaux d'aluminium produits lors du broyage doivent être collectés et traités de manière centralisée, et l'atelier de broyage doit être ventilé, faute de quoi il risque d'exploser lorsqu'il est exposé à des flammes nues dans l'air.

Filière d'emboutissage de pièces en aluminium

En raison des propriétés générales du matériau, la dureté et la résistance des tôles d'aluminium sont nettement inférieures à celles des tôles d'acier. C'est pourquoi les exigences relatives aux filières d'étirage sont plus strictes au cours du processus de production et de formage.

Pour éviter les défauts tels que le flou, les bords arrondis, les rayures et les copeaux de matériau de calage pendant la production, des traitements de surface tels que la galvanoplastie sont appliqués au poinçon et à la matrice de l'opération d'emboutissage, tandis que la rugosité de la surface du support de l'ébauche est réduite.

Exigences en matière de conception et de fabrication des filières d'emboutissage de pièces en aluminium :

(1) La valeur R minimale de la Filière de dessin doit être égale à 3 fois l'épaisseur du matériau ; si elle est trop petite, elle provoquera un raclage du matériau ;

(2) La valeur de l'angle R de la filière d'étirage doit être cohérente avec la valeur de l'analyse de simulation de l'étirage et ne peut pas être modifiée arbitrairement en raison du produit ou pour d'autres raisons ;(3) Le cordon d'étirage doit être déconnecté dans la zone du couteau de rebut pour éviter la coupe verticale, comme le montre la figure 3 ;

(4) Les valeurs minimales de R pour l'embouchure du poinçon et de la matrice sont respectivement R8mm et R12mm ;

(5) La ligne de collecte de la tôle doit être contrôlée pour s'arrêter à environ 5 mm en dehors du cordon d'étirage ;

(6) Le flux de la tôle doit être limité autant que possible par le cordon d'étirage et le porte-flan ne doit pas affecter la pièce à usiner ;

(7) Veiller à éviter le formage secondaire, en s'assurant que la pièce est formée en une seule opération d'emboutissage ;

(8) La "ligne de prévention de l'écoulement" du matériau doit être cohérente avec la "ligne de prévention de l'emboutissage", et la valeur de l'espace libre entre les moules supérieur et inférieur de l'outil d'emboutissage doit être l'épaisseur du matériau t plus 5% (t+5%). S'il est trop grand ou trop petit, il est facile de produire des arêtes de construction (figure 4).

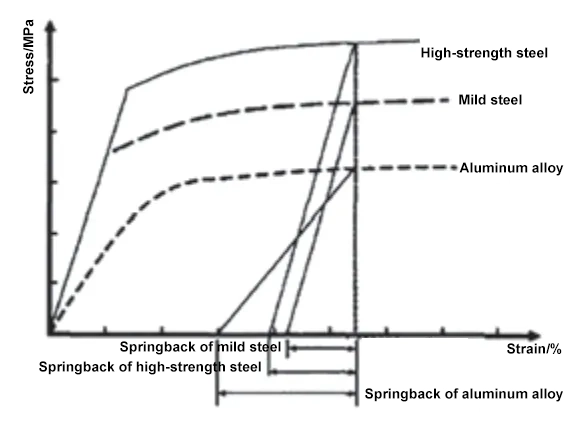

Le retour élastique des tôles d'aluminium pendant le processus de formage est plus important que celui des tôles d'acier. La figure 5 montre les courbes de déformation de l'alliage d'aluminium, de l'acier doux et de l'acier à haute résistance. Au cours de la déformation plastique de ces trois matériaux, dans les mêmes conditions de déformation, après déchargement, la contrainte résiduelle est libérée, produisant différents degrés de retour élastique, le retour élastique de la tôle d'aluminium étant beaucoup plus important que celui de la tôle d'acier.

Par conséquent, aux premiers stades du processus d'emboutissage des pièces d'aluminium et de la conception structurelle, tout en répondant aux exigences de forme et de dimension, le retour élastique peut être limité par l'ajout de suppléments de processus et de bourrelets d'emboutissage locaux, ce qui rend le formage de la tôle plus complet et plus équilibré pendant le processus de formage, et permet ainsi de compenser le retour élastique.

Actuellement, afin d'améliorer l'impact visuel des nouveaux modèles de véhicules, les conceptions d'arêtes vives pour les pièces de revêtement extérieur sont de plus en plus nombreuses. Cependant, les tôles d'aluminium sont intrinsèquement plus épaisses que les tôles d'acier (en fonction de la conception du produit), les tôles d'aluminium estampées ayant généralement une épaisseur supérieure à 1 mm. Pour les pièces extérieures, les tôles d'acier embouties ont généralement une épaisseur de 0,7 à 0,8 mm. Les tôles d'aluminium ont tendance à se déchirer dans les coins R, de sorte que la conception de la matrice exige des rayons plus grands (au moins 3 fois l'épaisseur du matériau), avec une épaisseur optimale de 8%-18% pour les pièces finies. De même, les tôles d'aluminium ont une faible élongation et sont facilement déchirées dans cette zone, de sorte que les tailles des pièces en aluminium ne peuvent pas atteindre les mêmes arêtes vives que les pièces en acier, comme le montrent les figures 6 et 7. Ce point doit être au centre des préoccupations lors de la conception du produit.

Matrices de découpage et de perçage de pièces en aluminium

Les opérations de découpage et de perçage sont les points les plus délicats de l'ajustement des matrices pour les pièces en aluminium. En raison de la dureté beaucoup plus faible des pièces en aluminium par rapport aux pièces en acier, le rognage des tôles d'aluminium est extrêmement susceptible de produire des déchets d'aluminium. Son poids léger par rapport aux déchets d'acier peut facilement provoquer une aspiration par pression négative du matériau de découpe et de la cavité de la matrice pendant l'estampage à grande vitesse, amenant des déchets d'aluminium dans les surfaces de travail du poinçon et de la matrice, entraînant des défauts tels que des indentations, des flous et des piqûres sur la surface de la pièce, ce qui affecte gravement l'efficacité de la production. Les types de déchets courants sont généralement divisés en quatre catégories : en forme de bande, en forme de flocon, en forme de grain et en forme de poudre, comme le montrent respectivement les figures 8, 9, 10 et 11.

Sur la base de la situation de la production de déchets sur site dans les matrices de découpage et de perçage, une analyse et une comparaison statistique des lieux de production et des causes ont été effectuées, les résultats étant présentés dans le tableau 1.

Tableau 1 Résultats de l'analyse

| Forme | Position de l'événement | Causes |

| Bande | Position de chevauchement de la coupe double rognage à la lame plate, angle de rognage obtus supérieur à 90°. | 1. Arête de coupe émoussée en raison de l'usure due à deux chevauchements de coupe, ce qui entraîne des coins arrondis et un mauvais ajustement entre la pièce et la matrice de coupe. |

| Feuille | Emplacement de l'ébarbage des bords droits, zones où la forme de la surface de la pièce est irrégulière et angles vifs de la pièce | 2. Un jeu de coupe excessif produisant des débris, et une compression lors de la coupe verticale des arêtes générant des copeaux. |

| Granulaire | Racine de la lame de coupe de la ferraille, point d'intersection de la coupe dans différentes directions | 3. L'écaillage partiel de l'arête de coupe provoque des forces d'arrachement sur la tôle et produit des débris. La différence de hauteur au niveau de la lame de coupe de la ferraille entraîne une déchirure et la formation de débris. |

| Poudre | Emplacement de l'ébarbage du bord droit, où l'écart d'ébarbage est faible | 4. Dégagement de coupe insuffisant générant des débris, et dos du couteau de coupe trop élevé. |

Exigences en matière de production et d'ajustement pour les matrices de découpage et de perçage de pièces en aluminium :

(1) Les arêtes de coupe et les inserts de coupe doivent être trempés, dureté : (58-2)HRC. Si le traitement thermique de l'insert de coupe est adapté au traitement de revêtement, il doit être indiqué comme traitement thermique spécial sur la liste détaillée de cette pièce.

(2) L'arête de coupe de l'insert de découpe inférieur doit être aussi tranchante que possible.

(3) Les plaquettes de coupe pour les épaisseurs de matériaux inférieures à 1,2 mm n'ont pas besoin de support.

(4) La profondeur de pénétration du bord de coupe doit être d'environ 2 à 3 mm.

(5) Les arêtes de coupe ondulées ne sont pas autorisées afin d'éviter les phénomènes de précoupe.

(6) L'arête de coupe de l'insert de découpage supérieur doit avoir un angle négatif de -2°.

(7) Le jeu de découpage doit être précis, avec un jeu d'un seul côté de 10%-12% de l'épaisseur du matériau.

(8) La netteté des arêtes de coupe supérieure et inférieure des matrices en aluminium est plus importante que celle des matrices en acier.

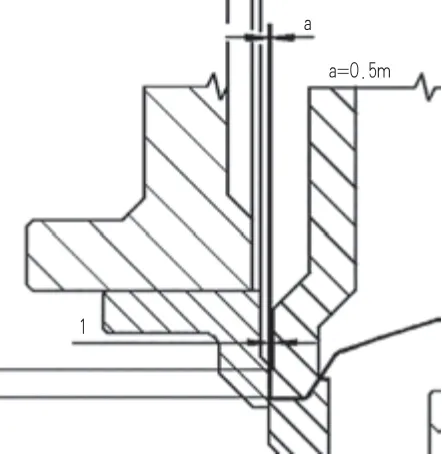

(9) Le jeu maximal entre le contour du support de l'ébauche et le contour de la ligne de découpe est de 0,5 mm, comme le montre la figure 14. Certains constructeurs automobiles exigent un jeu de 0,4 à 0,8 mm, généralement fixé à 0,5 mm.

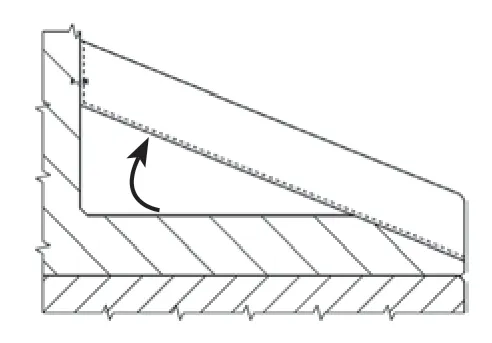

(10) Utiliser des plaques texturées pour les chutes de ferraille, avec un angle de chute d'au moins 30°, comme illustré à la figure 15.

(11) Le revêtement de pointe utilise la technologie DLC, comme le montre la figure 16.

(12) La surface de la forme du couteau doit correspondre à la forme de la pièce/du dessin, et le couteau de la matrice inférieure doit également être cohérent.

(13) Le couteau à rebut à ressort (matrice supérieure) doit également correspondre à la forme de la pièce pour éviter le basculement et assurer une coupe simultanée.

(14) L'insert supérieur de la matrice ne doit pas déformer la ferraille avant la découpe.

(15) Tous les poinçons des matrices pour pièces en aluminium doivent être munis de goupilles d'éjection, avec une profondeur de pénétration du poinçon de 2 à 3 mm.

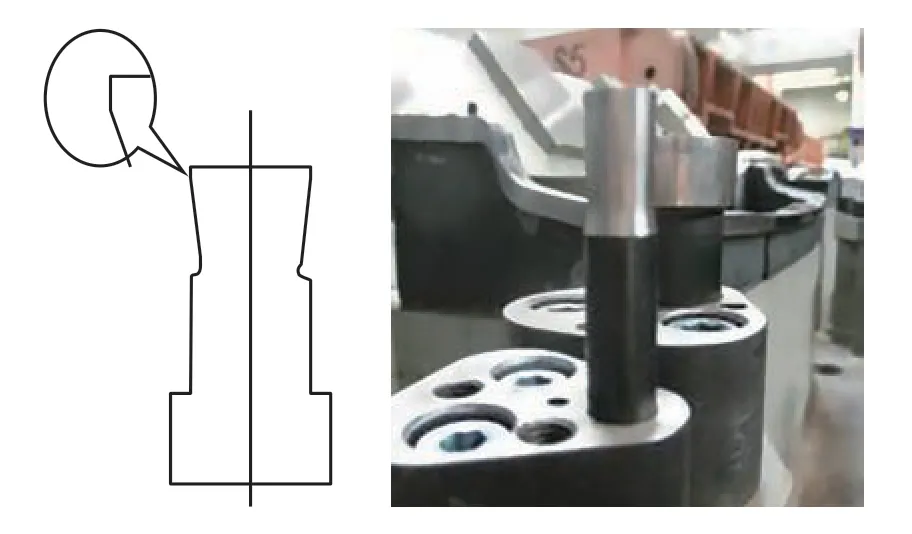

Pour le même processus de séparation des matériaux, il existe des différences dans les normes de maintenance des poinçons pour pièces en aluminium par rapport aux poinçons traditionnels, comme le montre la figure 17.

Les poinçons d'un diamètre supérieur à 6 mm sont généralement traités avec un angle de -2° afin de réduire la surface de contact entre l'arête de coupe et le matériau.

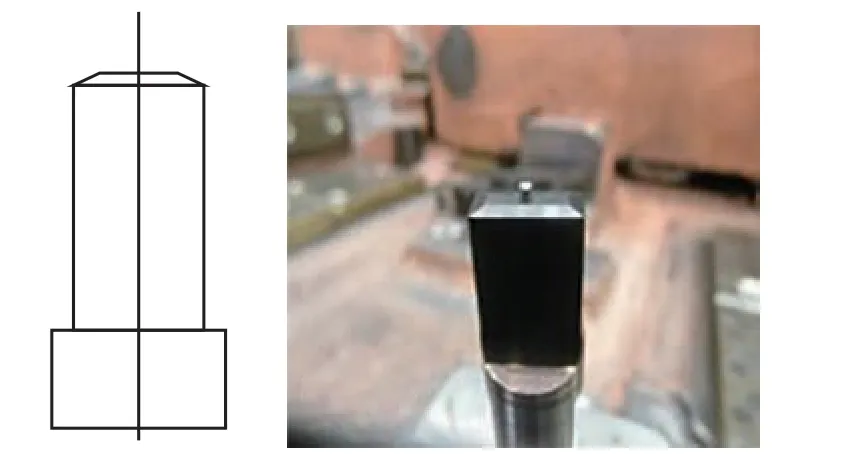

Pour les poinçons dont le diamètre est inférieur à 6 mm, la face frontale de l'arête de coupe est conique et électrodéposée pour réduire le frottement de l'arête de coupe, comme le montre la figure 18.

Les poinçonneurs de tôle d'aluminium doivent utiliser une structure avec des goupilles d'éjection, avec une profondeur de pénétration d'environ 2 à 3 mm pour éviter l'adhérence de la ferraille.

Outre les exigences relatives au jeu de découpage et aux arêtes de coupe, les matrices de découpe et de perçage doivent également veiller à ce que les angles R dans les zones de contact entre la cavité de la matrice et la pièce à usiner soient aussi grands que possible afin de réduire l'impact des déchets d'aluminium sur la matrice au cours de la production. Cela permet d'éviter la déchirure de la tôle d'aluminium due à des angles R trop aigus dans la zone de contact. Pour les supports d'ébauche des matrices de découpe et de perçage, la largeur de la zone colorée doit être réduite autant que possible tout en veillant à ce que la pièce ne se déforme pas, comme le montre la figure 19. Dans le même temps, les zones non fonctionnelles doivent être évidées afin de réduire la probabilité de problèmes d'amortissement de la ferraille au cours du processus de formage.

En plus de la filière elle-même, certaines méthodes auxiliaires peuvent être utilisées pour réduire davantage l'impact des déchets sur la filière. Comme le montre la figure 20, en utilisant un bras robotisé pendant le processus de saisie de la pièce, une main mécanique auxiliaire de saisie équipée d'un dispositif de soufflage peut utiliser de l'air comprimé pour un soufflage à haute pression, forçant les déchets dans la goulotte à déchets. Cela empêche les déchets de pénétrer dans la cavité de la matrice ou d'être transportés dans le processus suivant, ce qui permet de contrôler efficacement les arrêts de production causés par les déchets.

Moulage et façonnage de moules

Les moules de bridage et de formage constituent le processus de formage final, qui consiste à redéfinir la forme et les dimensions de la tôle d'aluminium. Lors de la conception et de la mise au point, comme pour la conception du processus de dessin, il est nécessaire de former la tôle en une seule étape pour éviter le formage secondaire.

Pour la plaque de pression de bordage, afin de garantir la qualité du bordage et de réduire les défauts de copeaux, comme le montre la figure 21, la largeur colorée doit être comprise entre 20 et 25 mm. Évitez de rendre la zone de pression de la plaque de pression trop large afin de réduire la zone de contact entre le moule et la pièce d'aluminium. Comme pour les moules de découpage et de poinçonnage, les zones non fonctionnelles doivent être évidées.

Exigences en matière de production et de débogage pour les moules de bridage et de formage de pièces en aluminium :

(1) Garantir le minimum rayon de courbure de la feuille est de 1,5 fois l'épaisseur du matériau ;

(2) Si des vagues apparaissent pendant le bordage, il peut être nécessaire, avec l'accord des services de traitement et de fabrication, d'utiliser une plaque de pression ou une pince pour le bordage, comme le montre la figure 22 ;

(3) Ne prendre en compte le retour élastique que lorsque cela est nécessaire lors du bridage ou du formage final. En fonction du rayon et de la forme de la bride, l'angle de retour élastique peut être supérieur à l'angle habituel de 3° (4-5°) ;

(4) Dans les zones de formage et de bridage, le jeu entre le poinçon et la matrice doit être de taille normale + 5% (épaisseur du matériau + 5%) ;

(5) Éviter le formage secondaire ; la forme doit être formée en une seule étape ;

(6) Formation et cisaillement Les plaquettes doivent être 100% polies et lissées dans le sens du travail ;

(7) Dans la fourchette de taille autorisée (diamètre de rotation <900 mm, hauteur <1200 mm), les inserts de bridage doivent subir un traitement de revêtement PVD pour améliorer leur résistance de surface et leur résistance à l'usure.

Conclusion

La tendance des pièces en aluminium à remplacer progressivement les pièces en acier dans l'industrie automobile est inévitable. À l'avenir, comme la technologie continue à évoluer, y compris les améliorations des diverses propriétés mécaniques et physiques des tôles d'aluminium, l'impact sur les moules d'emboutissage pourrait continuer à diminuer.

Toutefois, au stade actuel, il est indispensable de maîtriser la technologie et l'expérience existantes en matière de débogage des moules à tôle d'aluminium. Cet article traite des problèmes de contrôle des copeaux d'aluminium qui peuvent être rencontrés à différents stades et processus, du découpage aux produits finis, et fournit un certain degré de référence pour la production et le débogage des moules de pièces en aluminium dans les projets ultérieurs.