I. Dérouleur et planeuse de tôles

1. Types et utilisations des dérouleurs et planeuses de tôle

Les lignes de production d'estampage automatique utilisant des matériaux en bobine doivent être équipées d'une dérouleuse ou d'une planeuse pour dérouler, niveler, couper longitudinalement ou transversalement le matériau en feuille et le transformer en la forme de découpe requise, telle que des bandes, des blocs ou d'autres formes.

Les dérouleurs et les planeuses conviennent au déroulage et au planage de diverses tôles laminées à froid et à chaud. Ils sont faciles à utiliser, simples, ont un large éventail d'applications et sont des équipements de découpage de tôles indispensables dans le domaine du formage des métaux.

Le tableau 1 énumère les paramètres de base de la tôle déroulementLes lignes de production de l'industrie de l'emballage, de l'étiquetage et de l'étiquetage des produits de consommation.

Tableau 1 Paramètres de base des lignes de production de déroulage, de planage et de découpage de tôles

| Épaisseur de la bobine/mm | Largeur de la bobine série/mm | Vitesse de la ligne de production/(m/min) | Diamètre intérieur de la bobine série/mm | Poids maximal de la bobine/kg | Diamètre extérieur maximal de la bobine/mm | Longueur de coupe/mm | ||

| Coupe transversale | Coupe longitudinale | |||||||

| Cisaille volante | Arrêter et couper | |||||||

| 0.15~0.6 | 450 650 800 1000 1300 1600 1800 2000 2200 | 50~120 | 15~60 | 30~200 | 450 508 610 762 | 15000 | 1000~2200 | 500~4000 |

| 0.3~1.2 | ||||||||

| 0.5~2.0 | 20000 | |||||||

| 0.8~3.0 | ||||||||

| 1~4 | 40~80 | 15~50 | 30~150 | 1000~16000 | ||||

| 2~8 | ||||||||

| 3~12 | 20~60 | 10~40 | 40000 | |||||

| 4~16 | ||||||||

| 6~20 | ||||||||

| 8~25.4 | ||||||||

Note : Les paramètres du tableau sont calculés sur la base des propriétés mécaniques du matériau de la bobine σs ≤245MPa, Rm ≤460MPa.

2. Ligne automatique de déroulage et de planage de tôles

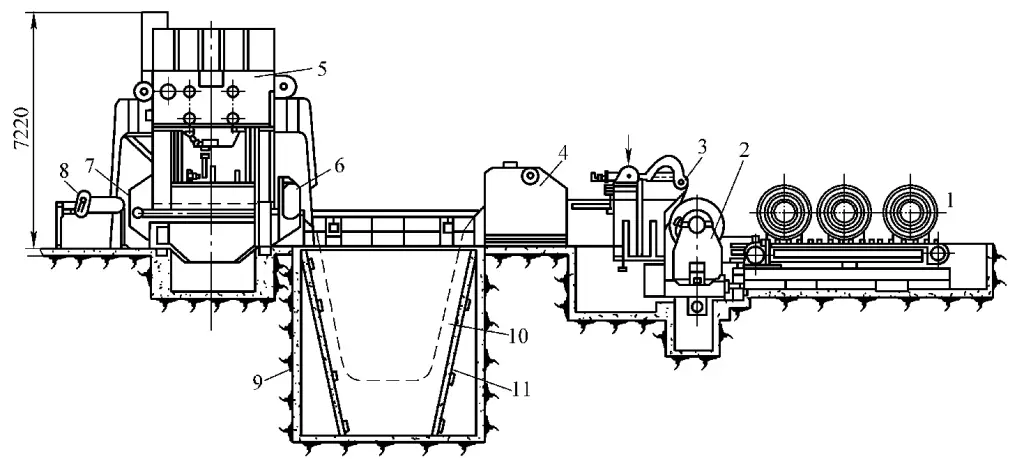

La figure 1 montre une ligne automatique de déroulage et de découpage de bobines larges fabriquée par une société allemande. La bobine large est hissée par une grue à l'aide d'un crochet spécial sur le dispositif d'alimentation en bobines 1, puis serrée sur les dispositifs de déroulage 2 et 3 pour être déroulée.

1-Dispositif d'alimentation en bobines

2, 3 - Dispositifs de dégazage

4-Niveleur multirouleaux

5-Poussée d'étirement

6, 7-Mécanisme automatique de traction et de poussée des bobines

8-Dispositif de coupe de ferraille

9-Fosse de la boucle de compensation

Boucle de compensation à 10 bobines

11-Cadre du portique

La bobine entre dans la planeuse à rouleaux multiples 4 pour le planage, passe par la boucle de compensation de bobine 10, puis entre dans le mécanisme d'alimentation automatique de traction et de poussée de bobine 6, 7, et enfin atteint la presse à découper 5 pour le découpage. Les découpes glissent dans le dispositif d'empilage. Lorsque l'extrémité d'une nouvelle bobine n'est pas encore entrée dans le mécanisme automatique de traction et de poussée, le portique 11 installé de part et d'autre de la fosse de la boucle de compensation 9 soulève immédiatement l'extrémité de la bobine et l'introduit dans le mécanisme automatique de traction et de poussée.

Le mécanisme d'alimentation automatique par traction et poussée de la bobine doit être synchronisé avec la presse à découper et alimenter la bobine par intermittence, tandis que le dispositif de déroulage et la planeuse alimentent la bobine en continu. La vitesse de fonctionnement entre les deux est ajustée par un système de contrôle photoélectrique.

Sur la base du signal de retour émis par l'échantillonnage de suppression, il est envoyé au système de contrôle informatique pour contrôler la vitesse d'alimentation continue, formant ainsi un système de contrôle en boucle fermée. La bobine reliant le dispositif de déroulage et la niveleuse s'appuie sur la boucle de compensation dans la fosse pour le stockage et la compensation.

II. Dispositifs d'alimentation automatique pour l'estampage

L'utilisation de dispositifs d'alimentation automatique est une condition de base pour parvenir à l'automatisation de la production d'emboutissage. Il s'agit du principal élément de l'automatisation de l'emboutissage, qui affecte directement la productivité de l'emboutissage, le rythme de production et le niveau global d'automatisation de la production d'emboutissage. Il peut également améliorer de manière significative le taux d'utilisation et la productivité de la presse.

1. Mécanismes d'alimentation des presses ordinaires

En fonction des différentes sources d'énergie, les mécanismes d'alimentation des presses ordinaires peuvent être divisés en trois catégories : mécaniques, hydrauliques et pneumatiques. Dans les processus d'emboutissage, les types mécaniques et pneumatiques sont les plus couramment utilisés. Les mécanismes d'alimentation pneumatiques présentent des avantages tels que l'agilité et la légèreté, la polyvalence, le réglage de la longueur d'alimentation et de l'épaisseur du matériau, et la rapidité de réaction.

En raison de l'utilisation du principe de fonctionnement pneumatique à pression différentielle, les mécanismes d'alimentation pneumatique génèrent un bruit de fonctionnement relativement élevé, qui peut affecter l'environnement de travail de l'emboutissage. Ils sont principalement utilisés pour l'alimentation préliminaire dans l'estampage et la production de petits lots et de plusieurs variétés.

Bien que les mécanismes d'alimentation mécaniques soient relativement difficiles à régler et plus volumineux, ils présentent des avantages tels qu'une alimentation précise et fiable, moins d'impacts et de vibrations, un faible niveau de bruit et une bonne stabilité. Ils restent la méthode d'alimentation automatique la plus couramment utilisée dans les processus d'emboutissage.

Actuellement, il existe deux méthodes de configuration largement utilisées pour les lignes de production d'estampage : L'une consiste à installer une machine d'alimentation à rouleaux (ou une machine d'alimentation pneumatique) sur une presse à point unique, ce qui permet de réaliser un estampage continu pour un ou plusieurs processus avec de bonnes performances opérationnelles. L'autre méthode consiste à installer un dispositif d'alimentation multiposte sur une presse à double point, combiné à des dispositifs de déroulage, des dispositifs de mise à niveau, etc. pour former une ligne de production d'estampage continu multiposte.

Comme ces deux mécanismes d'alimentation réduisent considérablement l'espace au sol et le transport entre les processus, leur application dans la production est de plus en plus fréquente.

2. Mécanismes d'alimentation automatique pour les presses à postes multiples

Un système d'alimentation multiposte est un dispositif semblable à un bras mobile, dont la fonction principale est de déplacer les pièces estampées d'une station à l'autre. Chaque jeu de matrices au sein d'un groupe de matrices complète le travail d'estampage dans la même presse.

La barre mobile d'alimentation multiposte est le principal composant structurel, qui se déplace le long de la zone d'emboutissage, avec des effecteurs finaux pour déplacer les pièces embouties installées sur ces composants structurels. Pour l'emboutissage des carrosseries automobiles, en fonction de la méthode de transmission de l'alimentation, les systèmes d'alimentation multipostes comprennent principalement l'alimentation mécanique, l'alimentation servo électronique et les systèmes d'alimentation combinés.

(1) Alimentation mécanique

Ce système déplace les pièces estampées d'une station à l'autre en liaison directe avec le système de transmission de la presse. Le dispositif de sortie d'énergie situé sur la traverse de la presse transfère l'énergie du haut de la presse au sol, et une grande came mécanique installée sur le mécanisme d'alimentation est entraînée par un suiveur, la rotation de la came entraînant l'action d'alimentation mécanique.

Elle est relativement fiable à l'usage, mais présente des inconvénients : l'usure du mécanisme peut affecter la précision de l'alimentation ; une fois que les spécifications de conception de la transmission mécanique sont déterminées, elles ne peuvent pas être modifiées ; lorsque la taille des pièces traitées augmente, le mécanisme de transmission augmente également, ce qui raccourcit la durée de vie prévue des composants du mécanisme.

(2) Alimentation servo électronique

Ce système est entraîné séparément par des servomoteurs, relié au système d'alimentation par des réducteurs et des arbres d'entraînement, et fonctionne sous le contrôle d'un ordinateur. La coordination avec l'action de la presse est assurée par des signaux électroniques échangés entre la presse et le contrôleur.

Sa trajectoire de mouvement est déterminée par des programmes informatiques, ce qui lui confère une grande flexibilité et la capacité de fournir n'importe quelle distance d'alimentation, course de serrage, course de fermeture et course de levage en fonction des exigences de la pièce à usiner.

Par rapport à l'alimentation mécanique, l'alimentation servo électronique présente les avantages suivants : pas besoin d'utiliser le dispositif de sortie de la presse ; trajectoires de course programmables pour chaque axe (y compris la longueur de la course et la courbe de temps) ; des micro-réglages peuvent être effectués sur le dispositif d'alimentation sans ajuster la position du chariot ; accélération et décélération plus rapides ; moins de pièces mécaniques, d'où un taux de défaillance plus faible, etc.

3. Dispositifs mécaniques courants d'alimentation automatique pour l'estampage

(1) Dispositif d'alimentation à crochet

Ce dispositif se compose d'un crochet d'alimentation, d'une goupille anti-retour et d'un mécanisme d'entraînement.

(2) Dispositif d'alimentation à rouleaux

Ce dispositif se compose d'une ou plusieurs paires de rouleaux et d'un dispositif d'entraînement. Sa structure simple et sa grande polyvalence en font la forme la plus utilisée à l'heure actuelle. Il peut être utilisé aussi bien pour les bobines que pour les bandes, et convient pour différentes épaisseurs et différents pas.

En fonction de la forme d'installation des rouleaux, l'alimentation par rouleaux peut être divisée en rouleaux verticaux et rouleaux horizontaux. Les rouleaux horizontaux comprennent les types simple face et double face, les rouleaux horizontaux simple face étant généralement de type poussant, et quelques-uns de type tirant, tandis que les rouleaux horizontaux double face sont de type poussant-tirant.

Les dispositifs d'alimentation à rouleaux ont diverses méthodes d'entraînement, les plus courantes étant la transmission par mécanisme à quatre barres, la transmission par crémaillère et pignon, la transmission par engrenage conique à denture en arc, la transmission par coin incliné et la transmission par pignon. Il existe également des entraînements pneumatiques et hydrauliques, les sources d'énergie étant divisées en systèmes d'énergie indépendants et en systèmes d'énergie provenant de l'arbre principal de l'équipement.

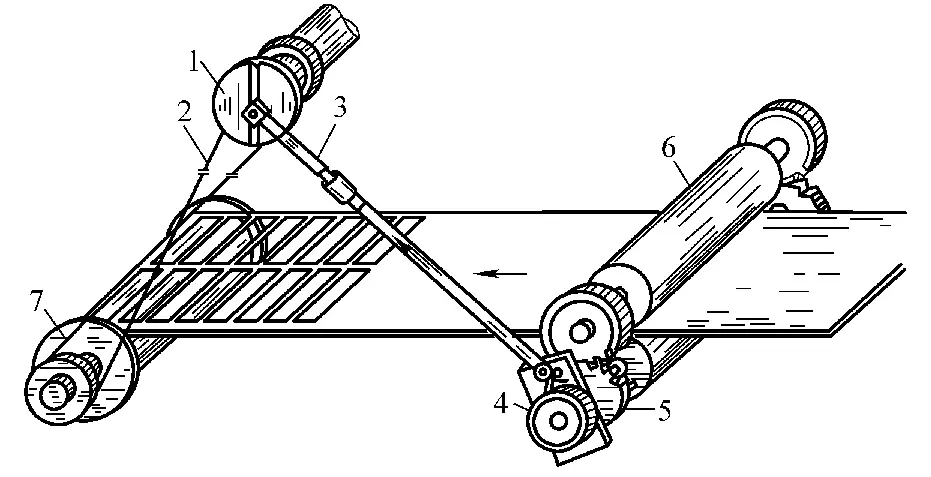

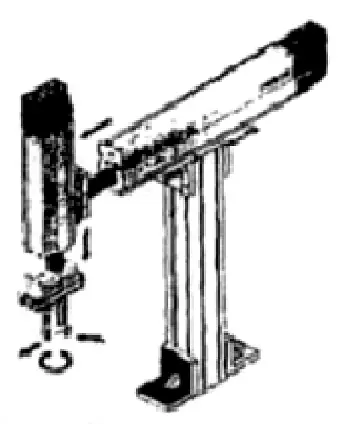

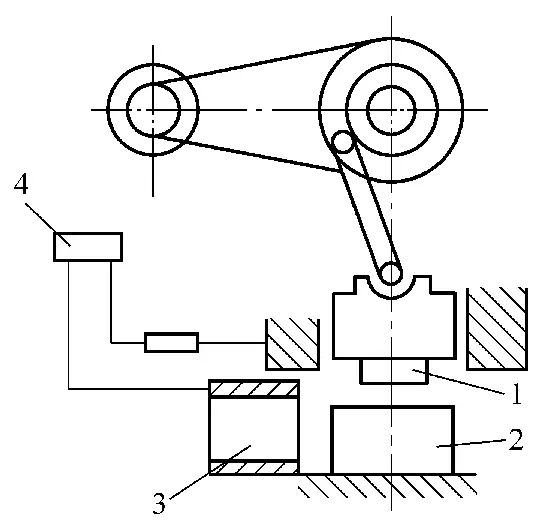

La figure 2 montre un dispositif d'alimentation à rouleaux horizontaux à poussée unilatérale. Le matériau est alimenté par les rouleaux supérieur et inférieur 6. Le disque excentrique réglable 1 installé à l'extrémité du vilebrequin entraîne le cliquet à osciller d'avant en arrière à travers la bielle 3, poussant par intermittence la roue à rochet 4 à tourner. La roue à rochet est installée sur le même arbre que le rouleau, ce qui permet une alimentation intermittente. Les déchets après l'estampage sont réenroulés par la bobine 7. La tension de la bande transporteuse ne doit pas être trop élevée pour éviter tout glissement.

1-Disque excentrique réglable

2-Courroie transporteuse

3-Tige de connexion

4-Molette à cliquet

5-Gear

6 rouleaux

7-Spool

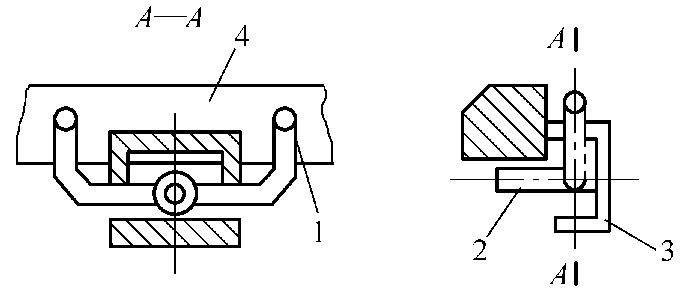

(3) Dispositif d'alimentation en produits semi-finis à portillon

Ce dispositif est principalement utilisé pour le transport de pièces en feuilles ou en blocs.

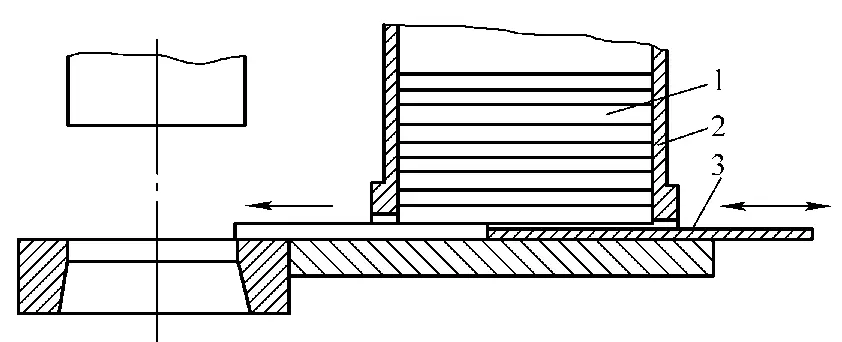

Le dispositif d'alimentation à portillon a une structure simple, est sûr et fiable et offre une grande précision d'alimentation. Il a été largement utilisé dans la production, comme le montre la figure 3. Le dispositif d'alimentation à portillon exige que l'épaisseur de l'ébauche ne soit pas trop faible, généralement supérieure à 0,5 mm, et que la surface de l'ébauche soit plane, sans bavures importantes sur les bords, sous peine d'affecter la fiabilité du fonctionnement du dispositif d'alimentation.

1-Pièces en forme de feuille ou de bloc

2-Boîte d'alimentation

3-Plaque d'appui (portail)

Lorsque la distance entre le magasin et la partie travaillante du moule est importante et que la course du chariot de la presse est faible, on peut envisager une alimentation en plusieurs étapes. Cela signifie que la pièce est poussée par étapes ou que les pièces sont poussées pendant le processus d'alimentation, seule la dernière pièce étant poussée par la plaque de poussée.

(4) Dispositif d'alimentation à bras pivotant

Ce dispositif se compose d'un bras pivotant, d'une partie de préhension et d'une partie d'entraînement, utilisant le mouvement de balancier du bras pour réaliser les processus de préhension et d'alimentation.

(5) Dispositif d'alimentation à pince

Ce dispositif se compose de pinces, de bielles, de plaques coulissantes, d'auges d'alimentation et de pièces d'empilage. Il est principalement utilisé pour l'alimentation en matériaux sous forme de blocs ronds.

(6) Dispositif d'alimentation par plateau tournant

Les formes de transmission de ce dispositif d'alimentation comprennent le type à friction, le type à cliquet, le type à roue fendue, le type à vis sans fin et le type à came cylindrique.

(7) Dispositif d'alimentation multiposte

Ce dispositif se compose de plaques de serrage, de pinces, d'un mécanisme d'alimentation longitudinale et d'un mécanisme de serrage transversal. Dans la production d'estampage multiposte, l'alimentation automatique est divisée en deux voies et trois voies.

La méthode d'alimentation à deux voies suit le schéma "serrage-alimentation-libération-retour", avec des limitations sur les méthodes d'estampage et les formes des pièces estampées ; la méthode d'alimentation à trois voies ajoute des mouvements "haut-bas" à la méthode d'alimentation à deux voies, ce qui permet à la plaque de serrage de fonctionner selon un schéma "serrage-rise-alimentation-descente-libération-retour", élargissant ainsi la gamme des produits pouvant être traités par les dispositifs multipostes.

4. Mécanisme d'éjection

Le mécanisme d'éjection a pour fonction d'éliminer rapidement les pièces estampées ou les déchets, faute de quoi ils s'accumuleront autour du moule, ce qui affectera le fonctionnement normal du mécanisme d'alimentation. En fonction des caractéristiques de transmission, les mécanismes d'éjection peuvent être divisés en types pneumatiques et mécaniques.

(1) Dispositif d'éjection pneumatique

Les dispositifs d'éjection pneumatique comprennent principalement le soufflage d'air comprimé et la poussée du piston d'un cylindre d'air. Les dispositifs de soufflage à air comprimé sont simples dans leur structure et largement utilisés pour éjecter de petites pièces embouties, mais la position et l'orientation des pièces soufflées ne peuvent pas être contrôlées, et ils sont relativement bruyants.

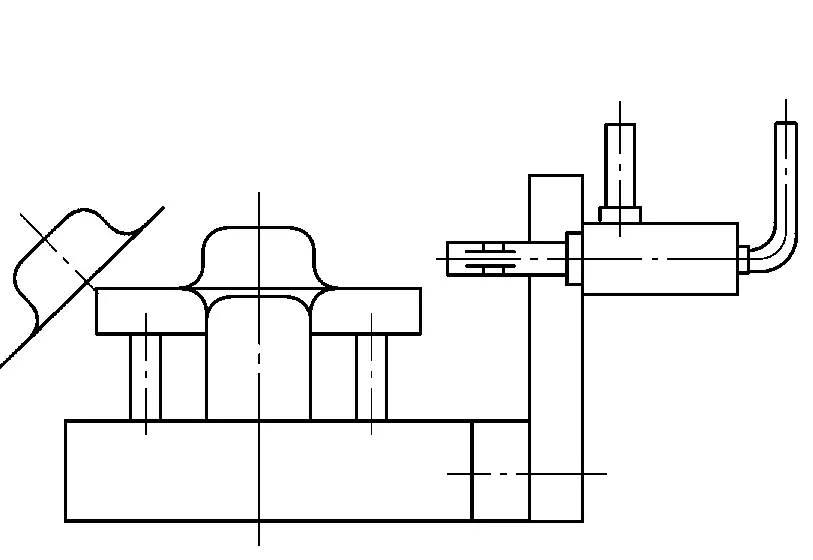

La figure 4 montre un autre type de dispositif d'éjection pneumatique, qui utilise la force de poussée du piston du vérin pneumatique pour éjecter la pièce du moule. Le fonctionnement du cylindre est contrôlé par une came montée sur la glissière ou l'extrémité du vilebrequin par l'intermédiaire d'une soupape d'air.

Lorsque le travail d'estampage est terminé et que le chariot se déplace vers le haut, la came commande la source d'air par l'intermédiaire d'un interrupteur de fin de course, ce qui permet à l'air d'entrer dans la chambre gauche du cylindre, poussant le piston vers la droite, et l'extrémité droite de la tige du piston pousse la pièce à usiner vers l'extérieur du côté droit. Lorsque la glissière se déplace vers le bas, la came de la glissière contrôle la valve d'air par le biais d'un interrupteur de fin de course, permettant à l'air d'entrer dans la chambre droite du cylindre, poussant la tige du piston vers la gauche, loin de la zone de travail d'emboutissage.

(2) Dispositif d'éjection mécanique

Il existe de nombreuses formes structurelles, y compris le type de plateau, le type de ressort et le type de tige de soutien.

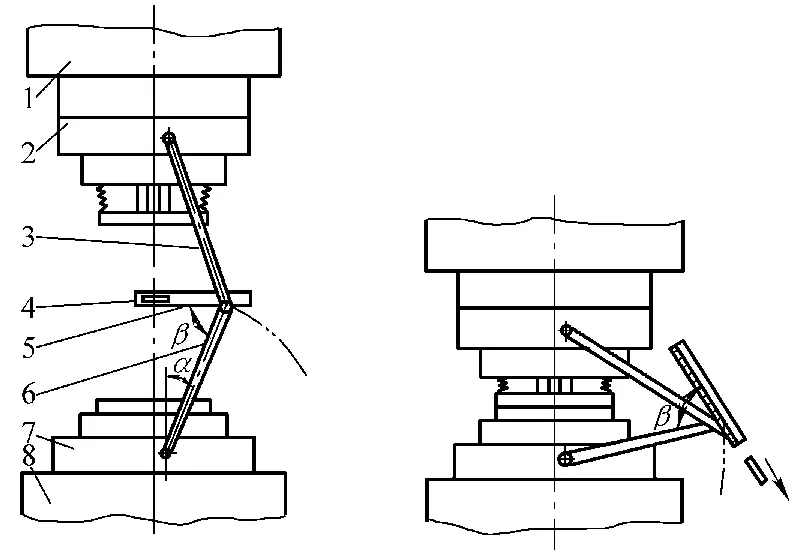

La figure 5 montre un mécanisme d'éjection mécanique de type plateau, composé d'une tige 3, d'un plateau de réception 5 et d'une tige basculante inférieure 6. L'extrémité supérieure de la tige 3 est reliée à la matrice supérieure. Le plateau de réception 5 et la tige pivotante inférieure 6 sont soudés ensemble, en maintenant un angle β après le soudage ; la tige 3 et la tige pivotante inférieure 6 sont articulées, le plateau de réception étant aligné avec la matrice supérieure.

1-Appuyer sur la glissière

2-Matrice supérieure

3-Rod

4-pièces

5-Tableau de réception

6-Tige pivotante inférieure

7-Matrice inférieure

8-Table de travail

Le processus de fonctionnement est le suivant : Lorsque le coulisseau de la presse s'élève avec la matrice supérieure, la pièce à usiner s'élève également avec la matrice supérieure. La tige 3 est entraînée par la matrice supérieure, ce qui fait basculer la tige inférieure 6 vers le haut, réduisant l'angle α et plaçant le plateau de réception en position horizontale. La pièce tombe sur le plateau de réception poussé par la tige d'éjection.

Lorsque la glissière se déplace vers le bas, la tige pivotante inférieure 6 pivote vers le bas, entraînant le plateau de réception vers l'extérieur. L'angle entre le plateau de réception et la tige de pivotement inférieure étant fixé à β, lorsque la tige de pivotement inférieure pivote vers la position la plus basse, le plateau de réception présente un angle d'inclinaison plus important, ce qui permet à la pièce de glisser automatiquement vers le bas.

III. Manipulateurs et robots d'emboutissage

1. Introduction aux manipulateurs et aux robots

Depuis leur apparition au début des années 1960, les robots se sont développés au fil des ans et sont aujourd'hui largement utilisés dans diverses industries. Par exemple, les robots de divertissement, les robots de service, les robots sous-marins, les robots militaires, les robots humanoïdes, les robots agricoles, les robots médicaux, les robots soudeurs, les robots de manutention, etc. sont devenus une partie inséparable de la vie moderne, en particulier dans l'industrie manufacturière.

La robotique est un domaine de haute technologie complet et interdisciplinaire qui résulte de l'intégration et de l'intersection de plusieurs disciplines telles que la mécanique, la théorie des mécanismes, la conception mécanique, le contrôle automatique, la technologie des capteurs, la technologie de l'entraînement électro-hydraulique-pneumatique, l'informatique, l'intelligence artificielle et la bionique.

En tant qu'équipement mécatronique typique doté d'un haut degré d'automatisation et d'intelligence, les robots peuvent effectuer automatiquement des opérations ciblées ou des tâches mobiles par le biais d'une programmation informatique, avec une grande fiabilité, une grande flexibilité et d'énormes capacités de stockage et de traitement de l'information, ainsi que des capacités de réaction rapide. La recherche sur les manipulateurs, en tant que branche importante de la recherche en robotique, a une grande valeur pratique et une importance stratégique dans la fabrication moderne.

Les premiers manipulateurs étaient souvent spécialisés avec des programmes fixes ou des programmes variables simples. Ces manipulateurs étaient principalement conçus et fabriqués pour des sites de production spécifiques, utilisant des entraînements pneumatiques, hydrauliques ou électriques, avec des interrupteurs de fin de course, des butées mécaniques ou d'autres capteurs pour contrôler leurs positions de travail.

Ils ont des objets de travail uniques, moins d'actions, des structures simples et des coûts peu élevés. Les caractéristiques de mouvement des manipulateurs simples comprennent principalement le mouvement du bras et les actions de saisie et de relâchement de la main.

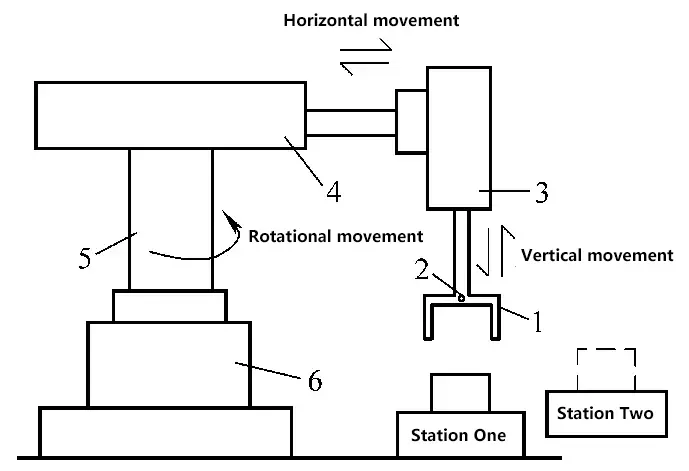

Comme le montre la figure 7-56, en supposant que l'état de mouvement initial du manipulateur est à la position 1 de la figure, il se place d'abord à la position 1 ; puis l'avant-bras 3 amène le poignet 2 et la main 1 vers le bas pour saisir la pièce ; ensuite, l'avant-bras 3 se lève ; après cela, le bras supérieur 4 se déplace vers la droite tandis que la colonne 5 tourne à la position 2, l'avant-bras 3 amène le poignet 2 et la main 1 vers le bas pour relâcher la pièce ; enfin, le manipulateur revient à sa position initiale. Un cycle de travail est ainsi réalisé.

1-main

2-poignets

3-Avant-bras

4-Bras supérieur

5 colonnes

6-Frame

2. Principe de fonctionnement et structure des manipulateurs d'emboutissage

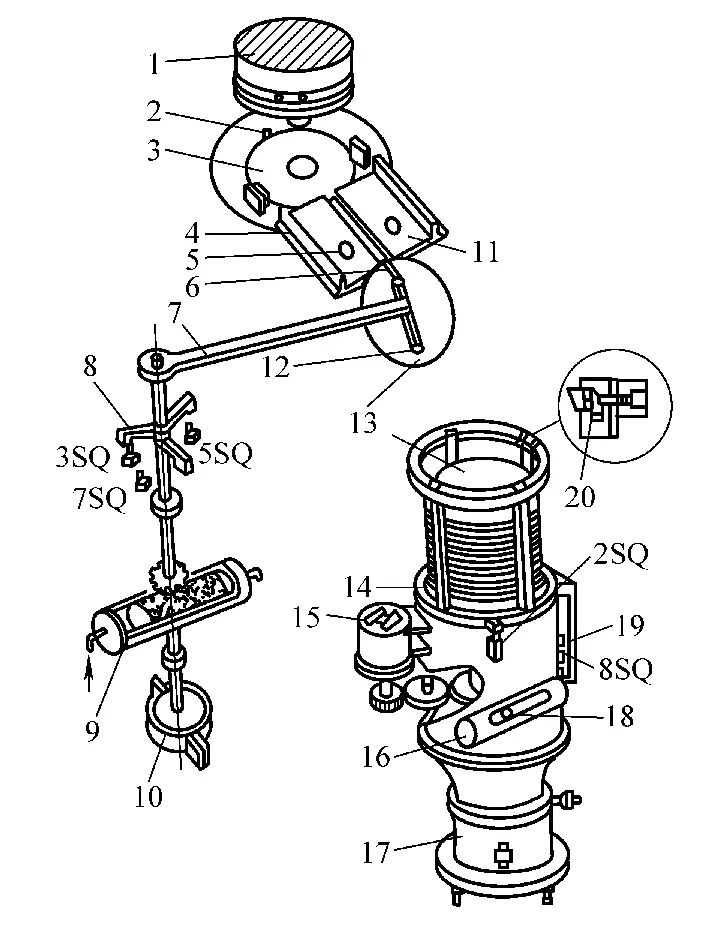

Les manipulateurs d'emboutissage sont des équipements spécialement développés sur la base de manipulateurs pour réaliser l'automatisation de l'emboutissage en fonction des caractéristiques de la production d'emboutissage. Ils peuvent remplacer le travail manuel dans diverses stations d'estampage pour l'estampage auxiliaire, la manipulation, le chargement et le déchargement, etc. La figure 7 montre la structure d'un manipulateur d'alimentation automatique pour une presse à coordonnées cylindriques.

1-Punch

2-Goupille de positionnement

3. Filière inférieure

4-Slide

5- Aimant permanent

6-Griffe d'alimentation

7-bras

8-Bumper

9-Cylindre d'air rotatif

10-Frein

11-Bloc d'arrêt anti-retour

12 tasses à succion

13-Pièce de travail

14- Plate-forme de levage

15-Moteur de descente rapide

Cylindre pneumatique à 16 griffes

17 Cylindre d'air de levage

18-pattes

19-Bloc d'arrêt de course

20-Griffe de séparation

Le manipulateur d'alimentation se compose d'un bras 7, d'une ventouse 12, d'une griffe 6, d'un arbre d'engrenage, d'un cylindre de frein, etc. La crémaillère du cylindre entraîne la rotation de l'arbre d'engrenage, réalisant ainsi la rotation du bras du manipulateur d'alimentation.

Lorsque le bras 7 du manipulateur d'alimentation se rétracte au-dessus de la plate-forme de levage 14, le pare-chocs 8 déclenche l'interrupteur de fin de course 7SQ, et le vérin de levage 17 et le vérin à cliquet 16 agissent simultanément. Le cliquet 18, la roue à rochet, la vis-mère et l'écrou soulèvent la plate-forme de levage 14.

Lorsque le cylindre de levage 17 s'élève, le matériau contenu dans le panier de stockage est immédiatement et fermement aspiré par la ventouse 12 du manipulateur d'alimentation. Pendant la montée, l'interrupteur de fin de course 8SQ envoie un signal, provoquant la descente du cylindre de levage 17 et son retour à sa position initiale, et l'interrupteur de fin de course supérieur 2SQ envoie un signal, provoquant le retour du manipulateur d'alimentation sur la glissière 4.

La griffe d'alimentation 6 reliée au cadre de la ventouse du manipulateur d'alimentation pousse le matériau (provenant de l'alimentation précédente) sur la glissière vers la face inférieure de la matrice de la presse, tandis que le pare-chocs 8 sur le bras 7 déclenche l'interrupteur de fin de course 3SQ et envoie un signal, ouvrant la soupape de commutation de la ventouse, connectant la ventouse 12 à l'atmosphère. La pièce aspirée tombe sur le chariot et est maintenue par deux aimants permanents 5 pour éviter que la pièce ne soit ramenée par la griffe d'alimentation 6.

En même temps, l'interrupteur de fin de course 3SQ désactive le relais intermédiaire et, après le changement de direction du distributeur, le manipulateur d'alimentation tourne dans la direction opposée. Lorsqu'il a tourné de 30°, il touche l'interrupteur de fin de course 5SQ et envoie un signal pour effectuer une action d'estampage.

Lorsque le manipulateur d'alimentation revient à sa position initiale (c'est-à-dire au-dessus de la plate-forme de levage 14), le pare-chocs 8 déclenche l'interrupteur de fin de course 7SQ et envoie un signal, et le manipulateur d'alimentation répète les actions susmentionnées.

Lorsque le bras du manipulateur d'alimentation tourne vers la plate-forme de levage et qu'il atteint la position limite, un frein 10 (c'est-à-dire un dispositif de freinage mécanique) est utilisé pour ralentir le bras afin de réduire l'impact. Le frein ne fournit qu'un amortissement et un freinage unidirectionnels pour la rotation du bras du manipulateur d'alimentation.

Lorsque le bras tourne vers la plate-forme de levage, le frein installé sur l'arbre d'engrenage est desserré et la vitesse de rotation du bras augmente progressivement, ce qui donne à la griffe d'alimentation 6 suffisamment d'énergie cinétique pour pousser le matériau vers la face de la matrice de la presse.

Ce manipulateur d'alimentation automatique peut être utilisé sur les presses de 600 à 1000 kN. Sur les presses générales, en modifiant le vilebrequin de la presse et en ajoutant un manipulateur d'alimentation, une plate-forme de levage et des dispositifs de glissement, la presse peut fonctionner automatiquement et en continu, assurant une production rythmée et sûre de la presse, ce qui est simple et pratique.

3. Composants des manipulateurs d'emboutissage

Les manipulateurs d'emboutissage se composent principalement de trois parties : le mécanisme d'exécution, le mécanisme d'entraînement et le système de contrôle.

(1) Mécanisme d'exécution

Également connu sous le nom d'opérateur, il s'agit de l'entité mécanique qui complète les fonctions du robot, avec des capacités similaires à celles d'un bras humain. Il peut généralement être divisé en quatre parties : l'effecteur, le poignet, le bras et la base.

1) Effecteur terminal.

L'effecteur final d'un manipulateur d'estampage a généralement une fonction de préhension et est donc également appelé main. La partie qui entre directement en contact avec la pièce estampée et effectue l'opération correspondante est appelée le doigt.

En fonction des différentes méthodes et principes de préhension, la partie manuelle peut être divisée en quatre catégories : le type à pince, le type à ventouse, le type à ventouse magnétique et le type à anneau. Les plus courantes sont les mains à pince et à ventouse. La main adopte souvent une conception modulaire pour faciliter l'installation et le démontage, ce qui améliore également l'adaptabilité du manipulateur.

2) Poignet.

Le poignet est utilisé pour soutenir et ajuster la position et la vitesse de l'effecteur. La présence du poignet peut élargir l'amplitude de mouvement du bras, qui dispose généralement de 2 à 3 degrés de liberté de rotation pour ajuster la posture de l'effecteur. Certaines mains robotisées peuvent ne pas avoir de structure de poignet et relier directement l'effecteur à l'avant-bras.

3) Bras.

Généralement composé de plusieurs tiges et d'articulations au niveau des connexions, il est relié à la source d'énergie principale du système, transmet l'énergie et coopère pour ajuster la posture de l'effecteur et du poignet.

Le bras comporte souvent plusieurs sections, et chaque section peut comporter plusieurs segments. En général, la section la plus proche de l'effecteur est appelée l'avant-bras, tandis que la section la plus proche de la base est appelée le bras. Le bras supérieur est également relié à la base par des articulations afin d'élargir l'amplitude des mouvements de la main robotisée et d'améliorer sa flexibilité.

4) Base.

Il s'agit de l'élément de base relativement fixe de la main robotisée qui supporte les forces de l'effecteur, du poignet et du bras. Elle peut être divisée en deux types : fixe et mobile.

Le type fixe ne peut pas se déplacer librement et effectue souvent des opérations en position fixe à courte distance, tandis que la base mobile est équipée de roues, de chenilles ou d'autres mécanismes mobiles installés au fond, ce qui permet à la main robotisée de se déplacer relativement librement. Les fonctions des mains robotisées d'estampage étant généralement assez simples, il n'est généralement pas nécessaire de les doter de tous les composants.

(2) Mécanisme d'entraînement

Le mécanisme d'entraînement fournit l'énergie et le mouvement à la main robotisée. Il se compose d'une source d'énergie, d'un dispositif de transmission, d'éléments de détection, etc. Les méthodes d'entraînement courantes comprennent les moteurs électriques, les dispositifs hydrauliques et pneumatiques, ou une combinaison de deux de ces trois éléments.

Comme le montre le tableau 2, la méthode pneumatique est la moins coûteuse, la méthode de transmission hydraulique a la plus grande force de transmission, la méthode de transmission par moteur électrique a la plus grande précision et la meilleure performance de contrôle, et la méthode de transmission mécanique est utilisée moins souvent et n'est généralement pas prise en compte.

Tableau 2 Comparaison des méthodes d'entraînement

| Objet | Transmission pneumatique | Transmission hydraulique | Transmission par moteur électrique | Transmission électrique | Transmission mécanique |

| Structure du système | Simple | Complexe | Complexe | Complexe | Relativement complexe |

| Flexibilité d'installation | Grandes dimensions | Grandes dimensions | Grandes dimensions | Moyen | Petit |

| Force de sortie | Légèrement grand | Grandes dimensions | Moyenne | Petit | Légèrement grand |

| Précision du positionnement | Moyenne | Moyenne | Haut | Très élevé | Haut |

| Vitesse d'action | Rapide | Légèrement rapide | Rapide | Rapide | Lenteur |

| Vitesse de réponse | Lenteur | Rapide | Rapide | Rapide | Moyen |

| Propreté | Nettoyer | Contamination possible | Nettoyer | Nettoyer | Relativement propre |

| Maintenance | Simple | Plus complexe que le pneumatique | Complexe | Complexe | Simple |

| Prix | Moyenne | Légèrement élevé | Haut | Haut | Moyenne |

| Exigences techniques | Relativement faible | Relativement élevé | Haut | Haut | Relativement faible |

| Flexibilité du contrôle | Grandes dimensions | Grandes dimensions | Grandes dimensions | Moyen | Petit |

(3) Système de contrôle

Le système de commande comprend généralement deux parties : les circuits des capteurs et une unité de commande centrale (PC, PLC, microcontrôleur, etc.) et ses circuits de commande. Il peut répondre aux opérations manuelles du dispositif (démarrage, arrêt, apprentissage, etc.) tout en contrôlant le robot pour qu'il agisse conformément aux exigences spécifiées.

Les méthodes de contrôle couramment utilisées comprennent le contrôle en boucle ouverte sans détection de signal de retour et le contrôle en boucle fermée avec détection de signal de retour.

4. Classification des mains robotisées d'emboutissage

En ce qui concerne la classification des mains robotisées. Il existe actuellement de nombreuses méthodes de classification des mains robotisées, qui peuvent être classées en fonction du domaine d'utilisation, de la méthode d'entraînement, de l'objectif, de la forme des coordonnées, de la méthode de contrôle, de la capacité de charge, de la trajectoire du mouvement, etc.

(1) Classification par gamme d'utilisation

On distingue les mains robotiques spécialisées, les robots à usage général et les mains robotiques à usage pédagogique.

1) Des mains robotisées dédiées.

Ce type de main robotique est généralement conçu sur la base d'un site mécanique spécifique, produisant des actions spécifiques sous la direction de programmes fixes ou de programmes variables simples. Elle a un seul objet de travail, moins d'actions, une structure simple et un coût moins élevé.

2) Robots à usage général.

Il s'agit de mains robotiques programmables à usage général qui peuvent s'adapter à différents objets de travail, qui sont très polyvalentes et qui conviennent à des systèmes de fabrication flexibles caractérisés par une production multi-variétés, en petites et moyennes séries.

3) Mains robotisées de type pédagogique.

Connues également sous le nom de mains robotiques à apprentissage et à relecture, elles apprennent en guidant manuellement l'effecteur (pince, outil, pistolet de soudage, etc.) du bras robotique, ou en faisant fonctionner manuellement un dispositif de simulation ou en utilisant un pendentif d'apprentissage pour que le robot mémorise les actions attendues, puis répète et reproduit le programme d'opération stocké par le biais de la programmation de l'apprentissage.

(2) Classification par méthode d'entraînement

On distingue les mains robotisées mécaniques, les mains robotisées hydrauliques, les mains robotisées pneumatiques et les mains robotisées électriques, etc.

(3) Classification par objectif

On distingue les mains robotisées d'emboutissage, les mains robotisées de soudage, les mains robotisées de revêtement de surface, les mains robotisées de chargement et de déchargement, les mains robotisées d'assemblage, les mains robotisées d'essais non destructifs et les mains robotisées médicales, etc.

(4) Classification par méthode de contrôle des mouvements des mains robotisées

Il existe deux types de mains robotisées : les mains robotisées à contrôle point par point et les mains robotisées à contrôle de trajectoire continue.

1) Contrôle point à point des mains robotisées.

Il s'agit d'une méthode de contrôle point à point, qui contrôle avec précision la position et la posture de l'effecteur du robot à des points clés (points cibles) pour répondre aux exigences opérationnelles prédéterminées. Par exemple, les robots de manutention pour le chargement et le déchargement et les robots de manutention pour le chargement et le déchargement. soudage par points appartiennent au type de contrôle point à point des mains robotiques.

2) Contrôle continu de la trajectoire des mains robotisées.

Ce type de main robotique coordonne le mouvement de diverses pièces, en contrôlant précisément l'effecteur du robot pour qu'il se déplace le long d'une trajectoire et à une vitesse prédéterminées, et peut contrôler la posture de l'effecteur à chaque point de la trajectoire incurvée. Les mains robotisées de soudage à l'arc, de peinture et d'inspection appartiennent toutes à la méthode de contrôle continu de la trajectoire.

(5) Classification par capacité de charge

On distingue les micro-mains robotisées, les petites mains robotisées, les mains robotisées moyennes et les grandes mains robotisées, etc.

(6) Classification selon la structure du cadre

Comme le montrent les figures 8 à 11, il existe des mains robotisées de type colonne, des mains robotisées de type portique, des mains robotisées de type coordonné et des mains robotisées de type SCARA, etc.

(7) Classification par système de coordonnées de la structure mécanique

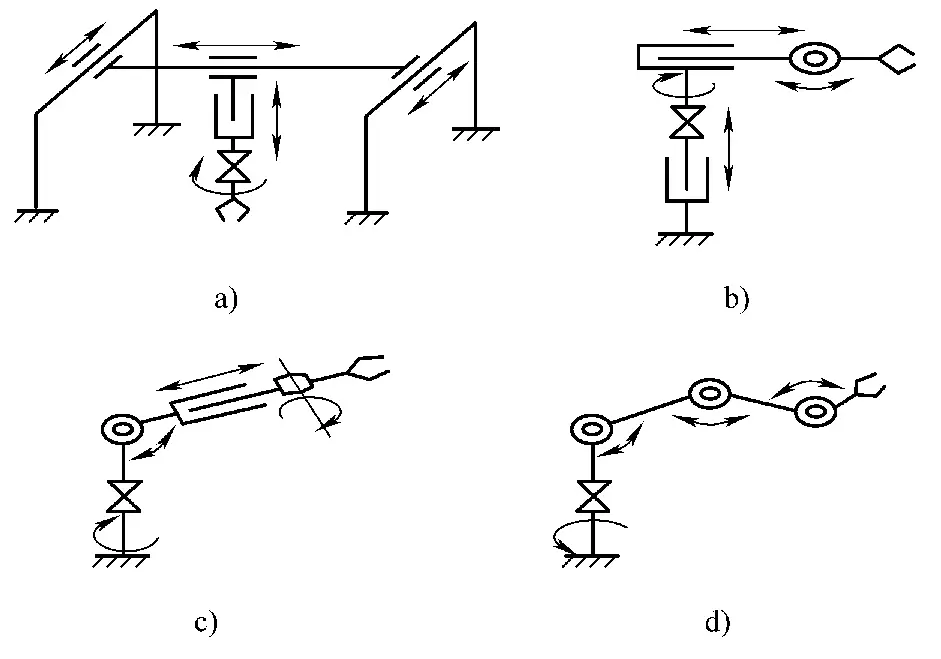

On distingue les mains robotisées à coordonnées cartésiennes, les mains robotisées à coordonnées cylindriques, les mains robotisées à coordonnées sphériques et les mains robotisées articulées, etc., comme le montre la figure 12.

a) Main robotique à coordonnées cartésiennes

b) Main robotique à coordonnées cylindriques

c) Main robotique à coordonnées sphériques

d) Main robotique articulée

1) Main robotique à coordonnées cartésiennes.

Également connue sous le nom de main robotique à mouvement linéaire, comme le montre la figure 12a. Le bras de la main robotisée peut se déplacer linéairement dans les trois directions de l'axe de coordonnées du système de coordonnées cartésiennes, à savoir l'extension vers l'avant et vers l'arrière, le levage vers le haut et vers le bas, et le mouvement vers la gauche et vers la droite du bras.

Ce type de main robotisée présente une structure simple, un mouvement intuitif, une grande précision, un bon facteur de sécurité et un faible coût. L'inconvénient est qu'elle nécessite un espace plus important pour l'équipement tout en ayant un rayon d'action relativement faible. Elle convient aux situations où les postes de travail sont disposés en ligne droite et est souvent utilisée pour la préhension et le chargement et le déchargement de convoyeurs.

2) Main robotique à coordonnées cylindriques.

Également connue sous le nom de main robotique de type rotatif, comme le montre la figure 12b. Le bras de la main robotisée peut s'étendre vers l'avant et l'arrière, se soulever et s'abaisser, et se balancer dans le plan horizontal. Elle présente les avantages d'une bonne intuitivité, d'un rapport d'inertie élevé et d'une structure simple. Par rapport aux mains robotisées à coordonnées cartésiennes, elle occupe moins d'espace tout en ayant une plus grande amplitude de mouvement.

La caractéristique de la main robotique à coordonnées cylindriques est qu'elle possède un manchon coulissant installé sur un poteau de guidage vertical, ce qui permet au bras de se déplacer linéairement dans la direction verticale et de se balancer dans le plan horizontal. Cependant, en raison de limitations structurelles, elle ne peut pas saisir d'objets au sol.

3) Main robotique à coordonnées sphériques.

Également connue sous le nom de main robotisée de type "pitch", comme le montre la figure 12c. Elle possède plus de degrés de liberté et une plus grande applicabilité. Le bras de la main robotique peut s'étendre vers l'avant et vers l'arrière, s'incliner vers le haut et vers le bas et se balancer vers la gauche et vers la droite.

Par rapport aux mains robotisées à coordonnées cylindriques de même taille, elle élargit le champ d'action et peut saisir des objets au sol. L'inertie de son mouvement est plus faible, mais plus le bras est long, plus l'erreur d'angle de rotation a un impact sur la précision. L'inconvénient est que les relations de mouvement sont complexes et que le coût est plus élevé.

4) Main robotique articulée.

Également connue sous le nom de main robotique articulée, comme le montre la figure 12d. Semblable à un bras humain, la main robotique articulée se compose d'un bras supérieur, d'un avant-bras et de plusieurs articulations.

Elle est plus flexible que les trois types de mains robotisées mentionnés ci-dessus et peut même contourner des obstacles, ce qui la rend plus adaptable aux environnements de travail encombrés ou étroits et plus polyvalente. Cependant, le mouvement simultané de plusieurs articulations entraîne une faible intuitivité du mouvement, un contrôle complexe, une structure mécanique complexe, une faible rigidité mécanique, une faible précision du mouvement et un coût élevé.

5. Numéros de modèle des mains robotisées d'estampage

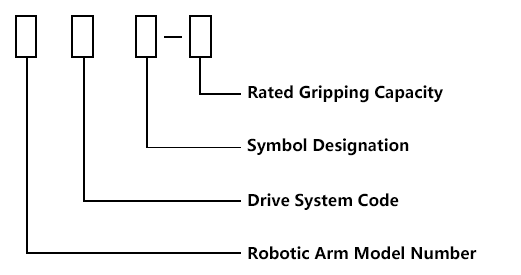

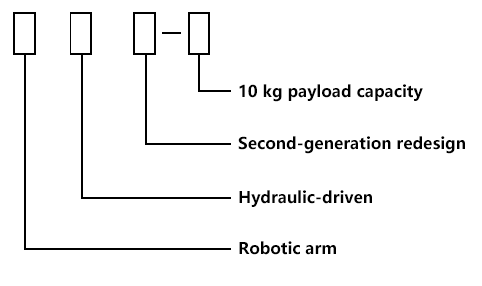

Actuellement, diverses unités en Chine suivent généralement ces principes lorsqu'elles compilent les numéros de modèle des mains robotisées :

- Utilisez les lettres chinoises pinyin pour représenter la main robotique et sa méthode d'entraînement.

- Utilisez des chiffres pour indiquer les principaux paramètres de la main robotique, tels que la masse nominale de préhension, etc.

- Lorsque des caractéristiques spécifiques doivent être notées, des chiffres ou des lettres pinyin supplémentaires sont ajoutés, comme l'ordre des modifications.

L'étiquetage des numéros de modèle des mains robotisées permet de mettre en évidence leurs caractéristiques, tandis que d'autres paramètres caractéristiques de la main robotisée peuvent être détaillés dans le manuel. Le tableau 3 présente les codes de compilation des numéros de modèles de mains robotisées.

Tableau 3 Codes de compilation pour les numéros de modèles de mains robotisées

| Contenu représenté | Main robotisée | Méthode de conduite | Masse nominale de préhension/kg | Ordonnance de modification | |||

| Hydraulique | Pneumatique | Électrique | Mécanique | ||||

| Code utilisé | JS | Y | Q | D | J | ||

| Code numérique | Représentés par des chiffres | Représentés par des chiffres | |||||

Des exemples de symboles pour les mains robotisées sont présentés dans la figure 13, et des exemples de numéros de modèles sont présentés dans la figure 14.

6. Robots articulés

Les robots articulés sont appréciés pour leur flexibilité et leur polyvalence. Les robots courants pour le soudage, la peinture, etc., font tous partie des robots articulés.

La structure des robots articulés est similaire à celle d'un bras humain, capable de déterminer efficacement la posture du robot dans l'espace tridimensionnel. Il possède principalement deux types de mouvements : la rotation et la rotation. Grâce aux calculs mathématiques et au contrôle de la trajectoire, il peut simuler n'importe quelle courbe dans l'espace et même éviter facilement les obstacles pour atteindre n'importe quelle position cible dans l'espace.

Ceci est particulièrement important pour les robots de prélèvement. Les robots d'assemblage articulés sont divisés en deux types : les robots articulés planaires (type SCARA) et les robots articulés verticaux (type articulé spatial).

Les robots articulés planaires sont principalement utilisés pour assembler des puces irrégulières lors de la fabrication de circuits imprimés. Par rapport aux robots articulés verticaux, ils occupent moins d'espace, ont un mouvement horizontal plus souple, une capacité de charge plus légère, une plus grande précision et un coût moins élevé. Les robots articulés verticaux ont une plus grande zone de travail, une plus grande polyvalence et une plus grande souplesse d'utilisation. Humain

En fonction de la répartition des articulations, les mains mécaniques peuvent être divisées en deux types : les mains en série et les mains en parallèle. Du point de vue des méthodes d'entraînement des articulations, elles peuvent être divisées en mains mécaniques à entraînement multimoteur et à entraînement monomoteur, comme le montre la figure 15.

Les entraînements multimoteurs sont relativement faciles à contrôler et ont des structures mécaniques simples, tandis que les entraînements monomoteurs, bien que plus difficiles à contrôler, occupent moins d'espace et sont plus souples d'utilisation. La recherche sur les robots articulés reste un sujet d'actualité.

IV. Dispositifs de protection de sécurité pour l'estampage

1. Dispositifs de protection contre les surcharges

Lors de l'utilisation de machines à imprimer, en raison d'une mauvaise sélection de l'équipement, d'erreurs dans le matériau et l'épaisseur des pièces estampées, d'erreurs de double alimentation et d'autres raisons, la force technologique de la glissière peut dépasser la plage admissible, causant des dommages à l'équipement et, dans les cas graves, même des accidents corporels.

Pour garantir la sécurité des équipements et des personnes, les presses utilisent souvent divers dispositifs de protection contre les surcharges. Les dispositifs de protection contre les surcharges courants sont divisés en deux catégories : l'une est destructive, comme les dispositifs de protection contre les plaques de cisaillement et les blocs d'écrasement ; l'autre est non destructive, comme les dispositifs de protection contre les surcharges des instruments hydrauliques, mécaniques et électriques.

(1) Dispositif de protection contre l'écrasement

Le bloc d'écrasement est un dispositif de sécurité destructeur couramment utilisé sur les presses ordinaires, comme le montre la figure 7-66. En cas de surcharge, le bloc d'écrasement est détruit, ce qui déclenche un interrupteur de fin de course et la presse s'arrête. Pour reprendre le fonctionnement de la presse, le bloc d'écrasement doit être remplacé et, après le remplacement, la hauteur de fermeture doit être revérifiée, ce qui est assez fastidieux et prend beaucoup de temps.

En ce qui concerne les dispositifs de sécurité destructeurs, comme dans la plupart des cas l'un d'entre eux se casse en premier, cela peut facilement faire basculer la glissière, soumettant les rails de guidage à des forces qui limitent la rotation de la glissière. Cela peut accélérer l'usure des rails de guidage ou même endommager les composants.

Par conséquent, les dispositifs de sécurité destructifs ne conviennent pas aux presses à double point et à quatre points. Toutefois, en raison de leur structure simple et de leur faible coût de fabrication, ils sont encore utilisés sur les presses à point unique de faible tonnage.

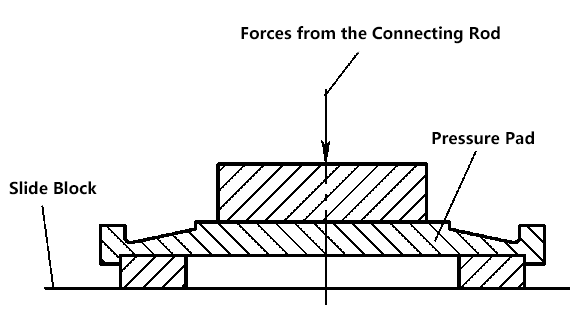

(2) Dispositif hydraulique de protection contre les surcharges

Les coussins hydrauliques sont utilisés à la place des blocs d'écrasement comme dispositifs de protection contre les surcharges. Le coussin hydraulique peut obtenir une charge de protection précise grâce à l'ajustement de la pression dans le système hydraulique.

Lorsque la presse subit une surcharge, la pression hydraulique augmente, ce qui ouvre automatiquement la soupape de décharge. Le fluide contenu dans le coussin hydraulique est rapidement évacué vers le système hydraulique. Alors que le coulisseau cesse de se déplacer, la bielle peut continuer à descendre et, simultanément, l'interrupteur de fin de course envoie un signal de surcharge qui commande le débrayage de l'embrayage.

Après avoir vérifié et éliminé la cause de la surcharge, le système hydraulique revient automatiquement à la pression de protection et la presse peut continuer à fonctionner. Le dispositif de protection contre les surcharges hydrauliques est donc non destructif.

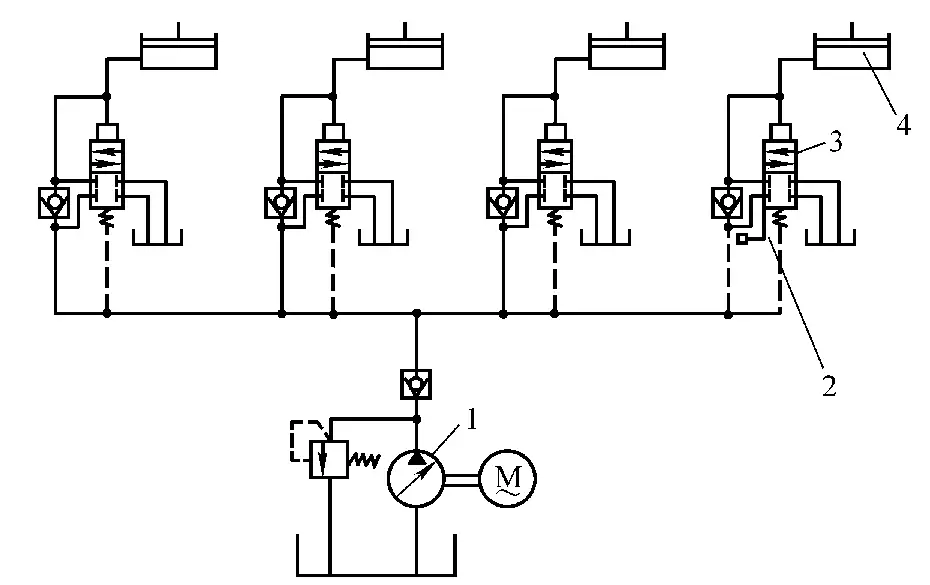

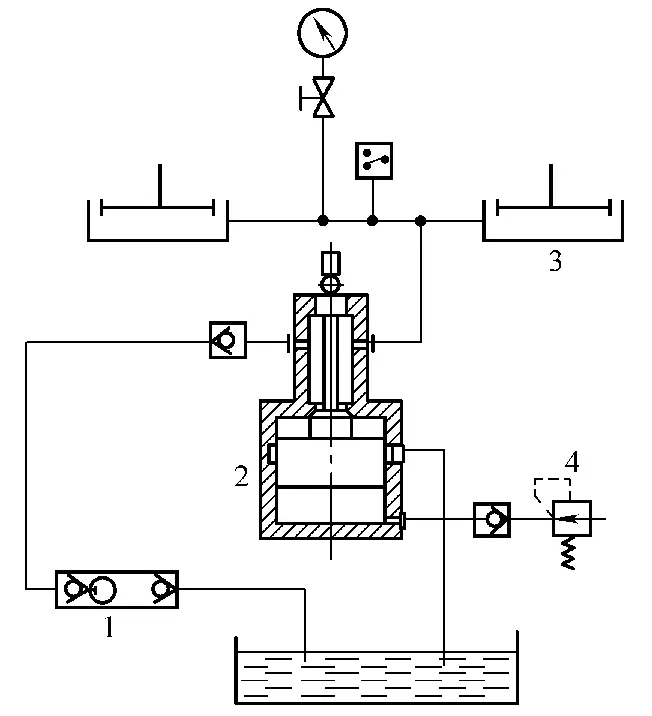

La figure 17 montre le schéma de principe hydraulique d'un dispositif de protection contre les surcharges hydrauliques sur une presse à quatre points. Il y a un coussin hydraulique 4 au bas de chaque bielle, et chaque coussin hydraulique est contrôlé par une soupape de décharge hydraulique 3. Lors du déchargement, le noyau de la soupape peut envoyer un signal de surcharge par l'intermédiaire de l'interrupteur de fin de course 2.

1-Pompe hydraulique

2-Commutateur de limite

3-Soupape de décharge

4-Coussin hydraulique

Le système hydraulique est alimenté par une pompe hydraulique à haute pression 1. D'une manière générale, le dispositif hydraulique de protection contre les surcharges a une charge de protection précise, une action sensible et fiable, mais son coût de fabrication est relativement élevé. Ce système présente deux inconvénients : premièrement, lorsque la presse est chargée de manière inégale, il est assez difficile de s'assurer que toutes les soupapes de sûreté se déchargent simultanément ; deuxièmement, la pompe à haute pression fonctionne souvent dans un état de débordement à haute pression, ce qui rend le système sujet à l'échauffement.

La figure 18 montre un système hydraulique utilisant une pompe pneumatique pour l'alimentation en liquide. Ce système utilise une pompe pneumatique 1 et une soupape de décharge pneumatique 2 pour remplacer la pompe haute pression et la soupape de décharge mentionnées précédemment. La pompe pneumatique est une pompe automatique qui peut démarrer automatiquement lorsque la pression du système diminue et s'arrêter automatiquement lorsqu'elle atteint la pression définie.

1-Pompe pneumatique

2-Soupape de décharge pneumatique

3-Coussin hydraulique

4-Soupape de régulation de la pression

Pendant le fonctionnement normal de la presse, la pompe pneumatique ne sert qu'à augmenter la pression, ce qui lui confère une longue durée de vie et permet d'économiser de l'énergie. Ce système a été appliqué efficacement sur la presse de type J36-800.

(3) Instruments de lecture mécaniques et électriques

Les dispositifs de protection contre les surcharges pour les presses comprennent également des instruments de lecture mécaniques et électriques. Les instruments de lecture mécaniques sont plus couramment utilisés sur les petites presses produites par les entreprises japonaises. Ils utilisent une jauge de contrainte mécanique pour mesurer la déformation du corps de la machine, qui est ensuite amplifiée par un levier pour créer un instrument de type pointeur. Ce type d'instrument ne convient pas pour suivre les variations rapides des charges dans les processus de poinçonnage, mais il est très adapté aux processus tels que l'emboutissage. En outre, il est peu coûteux et ses performances sont stables.

Les instruments de lecture électriques utilisent des jauges de contrainte résistives directement fixées au corps de la machine pour détecter sa déformation. Le signal est amplifié par des circuits et affiché numériquement. Lorsqu'il atteint la valeur d'alerte, il émet un signal d'alarme et peut enregistrer la valeur de pression maximale. Il s'agit d'un instrument automatisé, relativement coûteux, qui est principalement utilisé sur les grandes presses.

2. Dispositifs de protection de la sécurité individuelle

Les dispositifs de protection des personnes sur les presses sont des accessoires fixés sur les presses pour assurer la sécurité des personnes. Les différents dispositifs de protection diffèrent dans leurs contraintes et ont des effets différents sur l'amélioration de la productivité, l'économie de main-d'œuvre et la sécurité.

Le taux d'amélioration se réfère ici à la durée du temps auxiliaire maximal autorisé lors de l'utilisation de divers dispositifs de protection. L'économie de main-d'œuvre se réfère à la réduction de l'intensité du travail due aux limitations de la distance de sécurité lors de l'utilisation de divers dispositifs de protection. La sécurité fait référence à l'étendue du contrôle des pièces de la presse et de l'appareil lui-même par les différents dispositifs de protection.

(1) Dispositifs de protection de la sécurité des outils à main

Les outils à main comprennent les pinces, les pincettes, les ventouses magnétiques, les ventouses électromagnétiques, les ventouses à vide, etc. Les outils à main doivent être sélectionnés en fonction de la taille, de la forme et du poids des pièces embouties. Ils remplacent principalement les opérateurs lors du chargement et du déchargement, en évitant tout contact direct entre les mains de l'opérateur et les moules supérieurs et inférieurs. Les dispositifs de protection des outils à main utilisent principalement une méthode de combinaison à deux mains.

Le dispositif de protection combiné à deux mains exige que l'opérateur appuie simultanément sur deux poignées, ou sur une poignée et un bouton, ou sur deux boutons, etc. pour que la glissière commence à se déplacer.

Il s'agit de s'assurer de manière restrictive que les mains de l'opérateur sont éloignées de la zone dangereuse lorsque la glissière est sur sa course descendante, ce qui garantit la sécurité. Les principales formes comprennent le verrouillage à deux poignées, les boutons à deux mains, les boutons de sécurité, etc.

1) Dispositif de verrouillage à deux poignées.

Dans le dispositif illustré à la figure 19, ce n'est que lorsque les deux côtés des doubles poignées 1 sont pressés simultanément que la tige de démarrage 2 peut être pressée jusqu'au fond, permettant au dispositif de démarrage de s'enclencher. Le fait d'appuyer sur un seul côté de la poignée 1 ne permet pas d'appuyer sur la tige de démarrage 2 jusqu'au fond, ce qui empêche le dispositif de démarrage de s'enclencher. Ce dispositif est généralement utilisé sur les petites presses et les presses d'établi.

1 poignée

2-Tige de démarrage

3-Coquille de recouvrement

4-Table de travail

2) Boutons à deux mains (dispositif de sécurité pour l'utilisation à deux mains).

En appuyant simultanément sur deux boutons ou poignées avec les deux mains, l'embrayage est sollicité par la force électromagnétique, la force du ressort, la pression de l'air ou la force manuelle, ce qui entraîne la descente de la glissière.

Les boutons de commande doivent être placés au-delà de la distance de sécurité déterminée par les performances d'arrêt d'urgence de la presse, afin d'éloigner de force les mains de l'opérateur de la zone dangereuse lorsque la glissière descend, évitant ainsi les accidents si les mains sont placées entre les moules supérieur et inférieur après avoir démarré et relâché les poignées.

Cette opération doit être verrouillée par des boutons bimanuels et est principalement utilisée pour contrôler des machines actionnées par un seul opérateur. Les commandes bimanuelles sont souvent installées avec d'autres dispositifs de sécurité et sont largement utilisées dans diverses installations de production.

Les boutons bimanuels peuvent être utilisés par une seule personne ou par plusieurs personnes. Leurs avantages sont les suivants : faible investissement, faible encombrement, installation facile et démarrage aisé. Leurs limites d'application sont les suivantes : ils ne protègent que la main, ne protègent pas les tiers et présentent des risques importants de conflits entre l'homme et la machine, notamment parce qu'ils sont inefficaces contre les chutes secondaires de la glissière causées par des défaillances mécaniques.

Les boutons bimanuels conviennent aux presses équipées d'embrayages à friction ou d'embrayages rigides mobiles. En cas d'utilisation sur des presses à embrayage rigide, la position des boutons bimanuels doit également garantir une distance de sécurité.

(2) Dispositifs de protection mécanique

Il s'agit de dispositifs qui utilisent des structures mécaniques pour isoler la zone dangereuse ou pour déplacer de force les bras de l'opérateur hors de la zone dangereuse lorsque le coulisseau de la presse est sur sa course descendante et au point mort bas, afin d'assurer la sécurité.

Les dispositifs de protection mécanique ont des structures simples et une grande fiabilité. Ils sont particulièrement efficaces pour garantir la sécurité lorsqu'ils empêchent l'emboutissage continu en raison d'une défaillance du mécanisme de démarrage du coulisseau de la presse ou lorsque le coulisseau glisse inopinément vers le bas. En effet, les dispositifs de protection mécanique sont liés à la glissière de la presse et leur source d'énergie provient de la glissière. Tant que la glissière se déplace vers le bas, les mains de l'opérateur sont éloignées de la zone dangereuse.

Il existe différents types de dispositifs de protection mécaniques, que l'on peut classer en trois catégories : les barrières de protection, les dispositifs à main poussée et les dispositifs à main tirée.

1) Dispositif de sécurité de la clôture de protection.

Son principe consiste à installer entre l'opérateur et la zone dangereuse, ou autour de la zone protégée, une barrière qui se déplace avec le mouvement du coulisseau de la presse. Lorsque le coulisseau revient, la barrière s'ouvre pour le chargement et le déchargement, et lorsque le coulisseau descend, la barrière de sécurité se ferme, empêchant les mains de pénétrer entre les matrices supérieure et inférieure.

Les barrières de sécurité sont généralement adaptées aux courses continues et peuvent être utilisées sur des presses de petite, moyenne et grande taille, ainsi que pour des opérations à course unique. La conception du guide, en particulier l'espacement du guide fixe, doit respecter les valeurs indiquées dans le tableau 4. Lorsque la presse démarre accidentellement en raison d'un dysfonctionnement et que le coulisseau se met à poinçonner en continu, le guide peut fournir une protection en se déplaçant en emboîtement avec le coulisseau.

Tableau 4 Tableau des écarts entre les clôtures

| Distance entre le guide et le bord de la matrice/mm | Espace entre les clôtures/mm | |

| 0-40 | 6 | |

| >40-60 | 10 | |

| >60-90 | 13 | |

| >90-140 | 16 | |

| >140-160 | 20 | |

| >160-190 | 23 | |

| >190-210 | 30 | |

2) Dispositif de sécurité à poussoir.

Des bielles, des tiges de traction et des cames sont reliées à la tige de poussée de la main sur le toboggan. Lorsque le toboggan descend, il pousse les mains hors de la zone dangereuse. Ce dispositif doit permettre de régler la longueur et l'oscillation de la tige de poussée des mains et être équipé d'une plaque de protection pour assurer la sécurité des mains pendant le mouvement du toboggan.

Il est principalement utilisé pour les petites presses ouvertes et peut fonctionner avec précision pour fournir une protection même si la glissière tombe une deuxième fois.

3) Dispositif de sécurité pour les mains tirées.

Lorsque le toboggan descend, il tire les mains de l'opérateur hors du moule, dans une zone sûre, par l'intermédiaire de deux cordes fixées aux mains de l'opérateur. Tant que la sangle de traction et la force de traction sont correctement réglées, la sécurité peut être assurée même si le toboggan tombe une deuxième fois.

Les dispositifs de protection mécanique susmentionnés sont fiables dans leur action, simples dans leur structure, faciles à entretenir et peuvent empêcher efficacement le poinçonnage continu en raison d'une défaillance mécanique. Leur inconvénient est qu'un objet mécanique se déplace entre l'opérateur et les matrices supérieure et inférieure, ce qui peut facilement affecter le champ de vision de l'opérateur, provoquer de la fatigue et gêner l'alimentation et le déchargement. Ils sont principalement utilisés pour les modifications de sécurité des presses de type ancien.

(3) Dispositifs de protection automatiques

Un faisceau lumineux, un flux d'air, un champ électrique, etc., qui n'affecte pas la vision et le fonctionnement, est installé entre l'opérateur et les matrices supérieure et inférieure ou autour de la zone dangereuse. Lorsque le corps de l'opérateur ou un objet tenu à la main pénètre dans la zone dangereuse, il peut envoyer un signal d'arrêt au circuit de commande de la machine de presse, ce qui entraîne l'arrêt immédiat de la descente du chariot pour garantir la sécurité. Les dispositifs de protection automatiques comprennent la protection photoélectrique, la protection inductive, etc.

1) Dispositif de protection photoélectrique.

Il s'agit d'installer un rideau lumineux entre l'opérateur et les matrices supérieure et inférieure ou autour de la zone dangereuse, formant ainsi une zone de détection dotée d'une capacité de détection. Lorsque le corps de l'opérateur ou un objet tenu à la main pénètre dans la zone de détection et bloque le rideau lumineux, le mécanisme de contrôle envoie un signal d'arrêt, ordonnant à la glissière d'arrêter immédiatement de descendre, ce qui permet d'atteindre l'objectif de protection.

Ce dispositif est principalement utilisé pour l'emboutissage à double action, l'emboutissage en continu et l'utilisation de la pédale de commande, mais il est inefficace pour empêcher la chute de la glissière une seconde fois en raison d'une défaillance de la presse.

Ses avantages sont : une grande fiabilité et une forte résistance aux interférences électriques. Ses limites d'utilisation sont : l'encombrement et la nécessité d'ajouter des dispositifs de protection fixes.

La protection photoélectrique peut être classée en types de lumière visible et de lumière infrarouge en fonction de la source lumineuse, et en types de lumière directe, réfléchie et de balayage en fonction de la forme du rideau lumineux.

① Protection photoélectrique contre la lumière visible :

Le type de lumière visible utilise généralement des lampes à incandescence comme source lumineuse. Le filament est susceptible de se briser sous l'effet des vibrations, ce qui réduit sa durée de vie. Cependant, son circuit électrique est simple, son coût est plus faible et sa maintenance est facile. Il convient généralement aux presses de petite et moyenne taille. La protection photoélectrique à lumière visible est difficile à mettre en œuvre pour un autocontrôle complet.

② Protection photoélectrique infrarouge :

La protection photoélectrique infrarouge utilise généralement des diodes électroluminescentes infrarouges comme source lumineuse, qui ont une longue durée de vie, une forte résistance aux vibrations et sont semi-permanentes. Elle utilise une lumière modulée, ce qui facilite l'autocontrôle. Toutefois, le circuit électrique de la protection photoélectrique infrarouge est plus complexe et les coûts sont plus élevés. Elle est généralement utilisée pour les presses de grande et moyenne taille. Actuellement, les dispositifs de protection photoélectrique infrarouge les plus avancés sont équipés de barrières immatérielles de sécurité, de scanners laser, etc.

③ Barrière immatérielle de sécurité :

Composé d'un émetteur et d'un récepteur, l'émetteur émet une lumière infrarouge modulée qui est reçue par le récepteur, formant une ou plusieurs grilles lumineuses pour séparer l'opérateur de la zone de danger.

Lorsqu'une partie du corps de l'opérateur pénètre dans la zone dangereuse, la lumière est bloquée et un signal électrique est envoyé. Ce signal est amplifié et verrouillé avec le circuit de commande de la glissière pour arrêter le mouvement de la glissière.

La figure 20 montre une presse équipée d'une paire de barrières immatérielles de sécurité. Les dispositifs photoélectriques de sécurité utilisent généralement des diodes électroluminescentes infrarouges modulées comme source lumineuse, tandis que des diodes laser infrarouges sont utilisées sur les grandes presses. Leurs circuits sont dotés de fonctions d'autocontrôle et d'autoprotection complexes et fiables.

Les barrières immatérielles de sécurité sont généralement divisées en deux types : les barrières traversantes et les barrières réfléchissantes. La barrière immatérielle de sécurité à faisceau traversant désigne un dispositif de barrage immatériel de sécurité dont l'unité émettrice et l'unité réceptrice de lumière sont situées séparément dans l'émetteur et le récepteur, la lumière provenant de l'unité émettrice atteignant directement l'unité réceptrice de lumière pour former une barrière immatérielle de protection.

La barrière immatérielle de sécurité réfléchissante est un dispositif de barrage immatériel de sécurité dont l'unité émettrice et l'unité réceptrice de lumière se trouvent dans le même capteur, la lumière émise par l'unité émettrice étant réfléchie vers l'unité réceptrice de lumière à travers un réflecteur pour former une barrière immatérielle de protection.

④ Scanner laser :

Les scanners laser sont utilisés pour protéger les zones autour des machines dangereuses. Dès qu'un objet de plus de 70 mm de diamètre (comme un pied ou une jambe) est détecté, l'équipement déclenche un signal d'arrêt pour le système de contrôle de sécurité de la machine.

En outre, ce type d'équipement est doté d'une fonction d'alerte précoce, qui permet d'avertir les personnes avant qu'elles ne pénètrent dans la zone dangereuse, évitant ainsi des arrêts inutiles. Il est facile à programmer pour les zones de protection de forme complexe et peut étendre la zone de protection, mais il est sensible aux niveaux de pollution de l'environnement.

2) Dispositif de protection inductive.

Les dispositifs de protection inductifs utilisent des rideaux électromagnétiques pour entourer la zone dangereuse afin de protéger la sécurité des personnes, y compris les types capacitifs et de détection du corps humain.

La protection par détection du corps humain est liée au corps humain, et comme les conditions de chaque personne sont différentes, sa capacité d'adaptation est faible et nécessite des ajustements fréquents, ce qui réduit sa fiabilité. En outre, en raison de l'abondance des ondes électromagnétiques externes, sa capacité anti-interférence n'est pas idéale et elle a rarement été utilisée au niveau national et international.

Toutefois, les composants du rideau électromagnétique sont relativement faciles à installer et à retirer, ce qui est avantageux pour le changement de moules. Si la fiabilité des dispositifs de protection inductifs n'est pas très différente de celle des dispositifs photoélectriques, leurs perspectives d'application dans les presses de petite et moyenne taille sont encore très importantes.

La figure 21 montre un dispositif de protection capacitif utilisé sur une presse. Son élément de détection est placé entre l'opérateur et le moule, et le chargement et le déchargement doivent passer par la cavité de l'élément de détection. Lorsqu'une main passe à travers la cavité, le chariot de la presse s'arrête ou ne peut pas démarrer, assurant ainsi la sécurité de l'opérateur.

1-Punch

2-Die

3. Élément de détection

4 contrôleurs

Le dispositif de protection par détection du corps humain met en place un condensateur d'une certaine capacité par rapport à la terre comme élément de détection entre l'opérateur et la zone dangereuse. En modifiant la distance entre le corps humain et l'élément de détection pendant le chargement et le déchargement, il modifie la taille du condensateur par rapport à la terre, ce qui, après amplification, peut arrêter la machine ou empêcher son démarrage.

La protection inductive étant fortement influencée par divers facteurs liés au corps humain et au site (par exemple, les différentes chaussures et chaussettes portées, l'âge des gants portés, etc.

3) Dispositif de protection du rideau d'air.

Un rideau d'air est installé entre l'opérateur et la zone dangereuse. Lorsque la main, le corps ou un autre objet de l'opérateur bloque le rideau d'air, celui-ci déconnecte le circuit de commande du dispositif de démarrage, ce qui arrête le mouvement de la glissière ou empêche son démarrage.

Les dispositifs de protection automatique susmentionnés n'ont pas d'impact mental ou visuel sur les opérateurs, ce qui réduit la fatigue mentale ; cependant, ils sont inefficaces contre les chutes secondaires causées par des dysfonctionnements.