Le pliage de la tôle est une autre forme de formage de la tôle, principalement par le biais de la machine à plier la tôle pour effectuer un pliage linéaire de la tôle, adapté au traitement de pièces linéaires étroites et longues. L'opération de pliage de la cintreuse repose sur les matrices de pliage supérieure et inférieure fixées sur le coulisseau et la table.

I. Matériel et outils de cintrage

Selon les différentes méthodes de pliage, la machine à plier les tôles se présente sous deux formes : le pliage et le pliage à la presse, communément appelés respectivement machines à plier et machines à freiner à la presse. Actuellement, la machine de pliage la plus utilisée est la machine de pliage de tôles hydraulique.

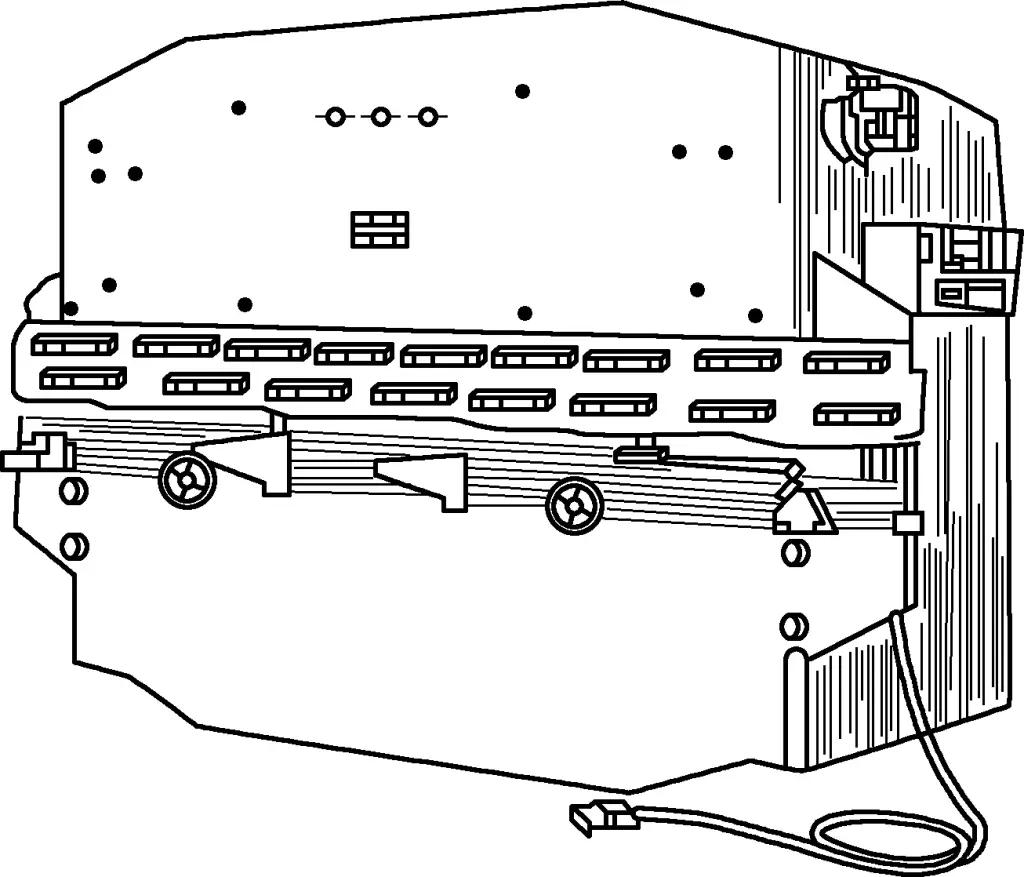

Comme le montre la figure 1, la structure de la machine à plier les tôles de type W67Y-160 est la suivante : W indique la machine à cintrer, 67 indique la presse à cintrer les tôles, Y représente le code de la transmission hydraulique, et 160 signifie que la pression nominale de la presse est de 160kN. La machine à plier les tôles se compose d'un châssis, d'un vérin, d'une table de travail et d'un cylindre hydraulique. Pendant le fonctionnement, l'huile à haute pression est utilisée comme source d'énergie, utilisant le cylindre hydraulique et le piston pour déplacer le coulisseau et la matrice, complétant ainsi le pliage de la tôle à la presse.

Avec le développement de la technologie de contrôle par ordinateur, les machines à plier les tôles ont été progressivement remplacés par des systèmes à commande numérique. Le réglage de la course du vérin et le réglage du positionnement de la butée arrière adoptent généralement un réglage rapide électrique et un réglage fin manuel, et sont souvent équipés de dispositifs d'affichage numérique et de systèmes CNC en option pour réaliser un contrôle automatique de la butée arrière et de la course du vérin.

La précision de positionnement de ce mécanisme CNC peut généralement atteindre ±0,1 mm ou plus, ce qui permet un pliage rapide et continu des pièces à plusieurs angles de pliage différents, améliorant ainsi considérablement l'efficacité de la production.

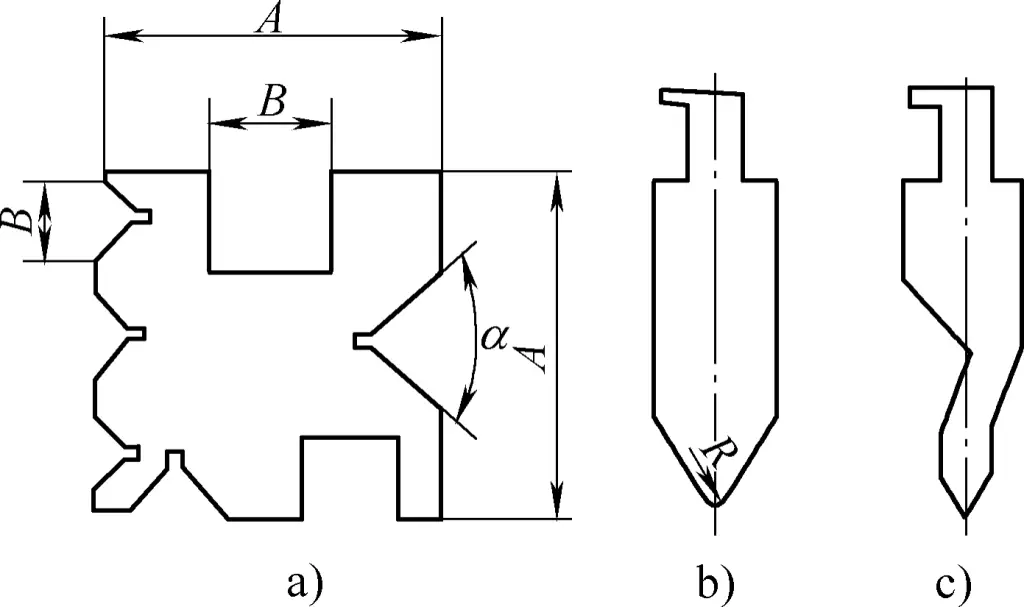

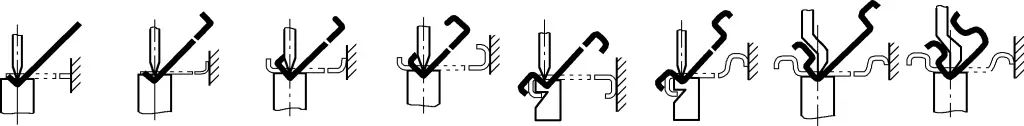

Quel que soit le type d'équipement utilisé pour le pliage des tôles, la transformation est principalement réalisée au moyen de matrices de pliage installées sur la machine de pliage. Les matrices de pliage installées sur la machine de pliage peuvent être divisées en deux catégories : les matrices générales et les matrices spéciales. La figure 2 montre les formes de la face frontale des matrices de pliage générales.

a) Filière générale concave

b) Coup de poing droit

c) Poinçon à bras courbe

La matrice supérieure est généralement en forme de V, avec deux types de bras : le bras droit et le bras courbe. La matrice supérieure avec un angle de congé plus petit est faite à 15°, et le rayon de congé de la matrice supérieure consiste en plusieurs dimensions fixes pour former un ensemble, qui peut être remplacé selon les besoins de la pièce à usiner.

La matrice inférieure comporte généralement plusieurs rainures fixes sur les quatre côtés afin de s'adapter au pliage des pièces par la machine-outil, généralement en forme de V, mais certaines sont rectangulaires, ce qui permet de plier les pièces à angle obtus et aigu. La longueur de la matrice inférieure est généralement égale ou légèrement supérieure à celle de la table de travail. La hauteur des matrices supérieure et inférieure doit être déterminée en fonction de la hauteur de fermeture de la machine-outil. Lors de l'utilisation de matrices de pliage, l'angle de pliage des pièces pliées est généralement inférieur à 18°.

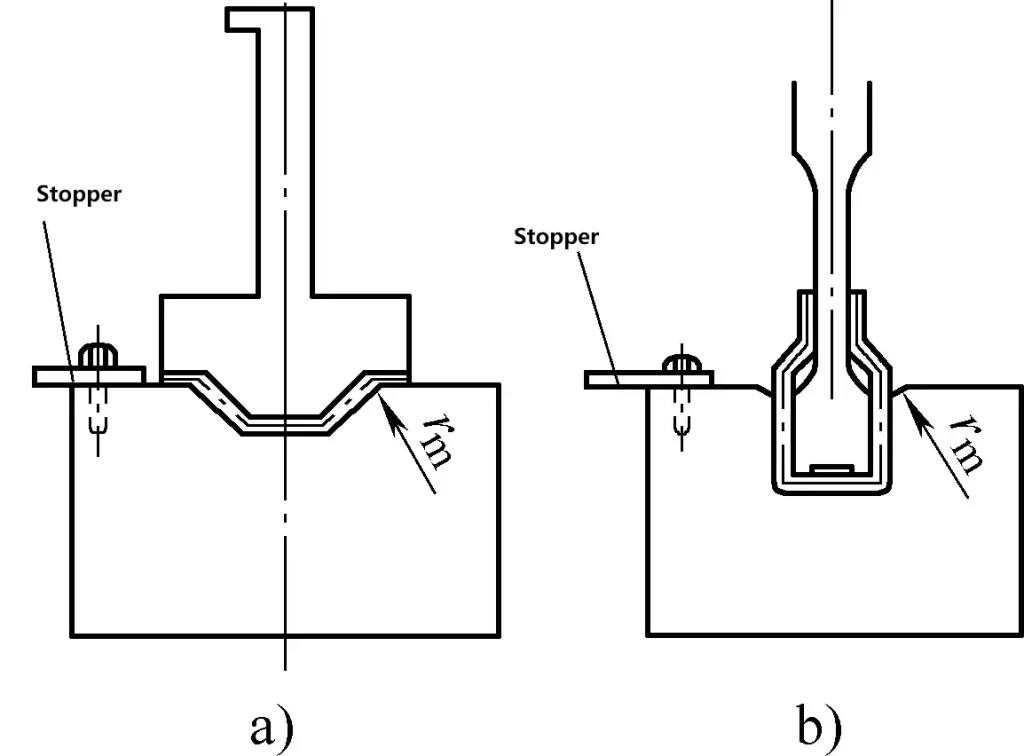

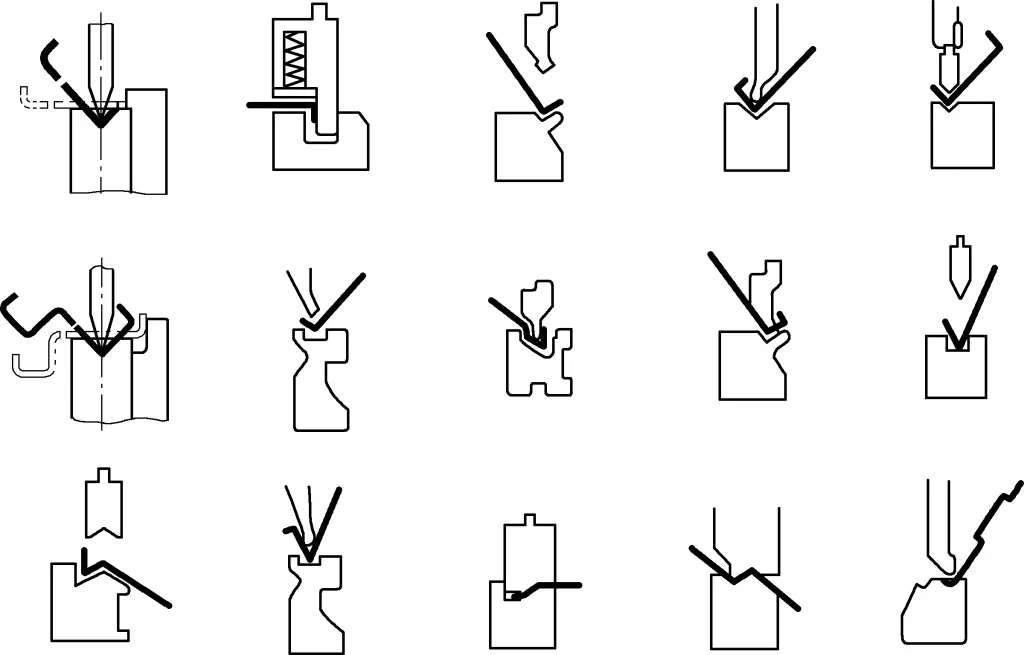

Pour pièces de pliage avec un grand volume de production ou des formes spéciales, des matrices de cintrage spéciales doivent être utilisées. Les matrices de cintrage spéciales peuvent être utilisées en combinaison avec les matrices de cintrage générales ou pour le cintrage de pièces individuelles. La figure 3 montre des matrices de cintrage spéciales utilisées sur des machines de cintrage.

L'utilisation de la matrice spéciale illustrée à la figure 3a permet de former en une seule fois plusieurs points de pliage, ce qui est très efficace. La matrice illustrée à la figure 3b est une matrice de pliage spéciale utilisée pour le dernier processus. La pièce ayant une petite ouverture, la matrice de pliage générale ne peut que compléter le pliage des processus précédents.

II. Techniques de cintrage

Quel que soit le type de cintreuse ou de matrice de cintrage utilisé, les méthodes d'exploitation suivantes doivent être suivies pendant le processus de cintrage.

1. Étapes et méthodes de fonctionnement de la cintreuse

Avant d'utiliser la cintreuse, il convient d'effectuer les préparatifs suivants : retirer les obstacles de la table de travail et autour de la machine-outil, et lubrifier la machine-outil ; vérifier si toutes les pièces de la machine-outil fonctionnent correctement, et réparer rapidement tout problème, notamment en s'assurant que la pédale de commande est flexible. Si un phénomène de fonctionnement continu se produit, ne l'utilisez pas.

D'une manière générale, la cintreuse peut être utilisée selon les méthodes et étapes suivantes :

1) Abaisser le vérin de la cintreuse dans sa position la plus basse, régler le point le plus bas du vérin de manière à ce que la hauteur de fermeture de la table de travail soit supérieure de 20 à 50 mm à la hauteur totale des matrices de cintrage supérieures et inférieures.

2) Relevez le coulisseau et installez les matrices supérieure et inférieure. La procédure générale consiste à placer d'abord l'outil inférieur sur la table de travail, puis à abaisser le coulisseau et à installer l'outil supérieur. Lors de l'installation de l'outil supérieur, maintenez les deux extrémités parallèles et poussez l'outil supérieur jusqu'à la position centrale du coulisseau à partir d'une extrémité de la fente du coulisseau tout en le déplaçant, en veillant à équilibrer la force sur la machine-outil, et fixez-le solidement à l'aide de vis.

Pour éviter que la filière supérieure ne tombe et ne blesse la filière inférieure ou les mains lors de l'installation, placez plusieurs blocs de bois sur la filière inférieure, de préférence plusieurs tiges de bois de même diamètre. Cela permet non seulement d'éviter les accidents susmentionnés, mais aussi, lorsque la filière supérieure est soutenue par les tiges de bois, elle est parallèle lors de la poussée de la filière supérieure, ce qui permet d'économiser des efforts et d'assurer la sécurité.

3) Activez le mécanisme de réglage du coulisseau, permettant au poinçon supérieur d'entrer dans la fente du poinçon inférieur, et déplacez le poinçon inférieur pour aligner l'axe du poinçon supérieur avec l'axe de la fente du poinçon inférieur, puis fixez le poinçon inférieur.

Actuellement, sur certaines cintreuses, pour faciliter l'installation et le réglage des matrices supérieure et inférieure, la matrice inférieure est également conçue sous la forme d'un tampon de matrice inférieure et d'un ensemble de matrice inférieure, reliés par une encoche en forme de U. Bien que cette forme soit pratique pour le remplacement ultérieur des matrices, l'installation et le réglage initiaux doivent toujours suivre les étapes ci-dessus.

4) Lever le vérin, régler le mécanisme de butée à l'arrière de la table de travail en fonction de la taille du pliage, en faisant coïncider l'ouverture supérieure de la matrice avec la ligne de pliage de la tôle. Si l'équipement dispose d'un affichage numérique ou d'une fonction CNC, le réglage électrique peut être adopté, la taille de positionnement étant directement affichée ou contrôlée par programmation. Si l'équipement ne dispose pas de la fonction de réglage électrique, le réglage manuel peut être utilisé pour positionner la taille pendant l'opération de découpage.

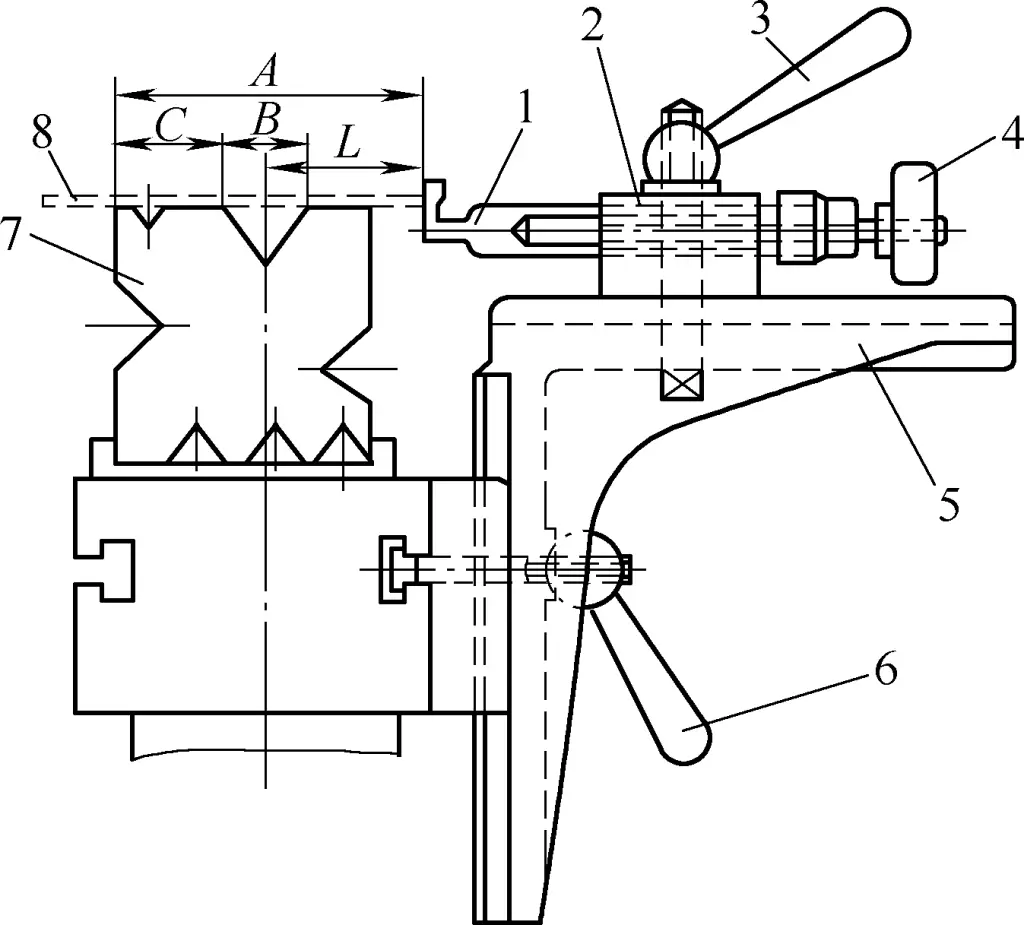

La structure du mécanisme de butée arrière de la cintreuse est illustrée à la figure 4. Le support 5 est fixé dans la rainure en T sur le côté de l'établi par la poignée de fixation 6 et peut être ajusté vers le haut et vers le bas. Le vérin 2 peut se déplacer d'avant en arrière le long du support 5 pour s'adapter à la position requise. Si le réglage est faible, la plaque de butée arrière 1 peut également être réglée d'avant en arrière à l'aide de l'écrou de réglage fin 4 et fixée à l'aide de la poignée de fixation 3.

1-Bouchon de jauge arrière

2-Ram

3, 6-Poignée de fixation

4-Écrou de réglage fin

5-Bracket

7-Matrice inférieure

8-Blank

Pendant l'opération, on marque généralement la valeur A de la mesure [A=L+B/2+C, où A est la distance (mm) entre le côté de la matrice inférieure et la plaque de butée arrière ; B est la largeur de la rainure de la matrice inférieure (mm) ; C est la distance (mm) entre le côté de la matrice inférieure et le bord de la rainure de la matrice inférieure ; L est la distance (mm) entre la ligne de cintrage et le bord de l'ébauche]. La valeur A doit être correctement ajustée après un essai de pliage, et la taille de pliage ne peut être déterminée qu'après avoir été qualifiée lors de la première inspection, de l'auto-inspection et de l'inspection spéciale.

5) Ajuster l'angle de pliage selon les besoins. Pour répondre aux exigences, il est facile de régler l'angle de pliage en ajustant la profondeur de la matrice supérieure dans la matrice inférieure. En général, un essai de pliage à plusieurs reprises avec des déchets permet de déterminer cet angle.

2. Séquence de pliage

Pour les pièces dont la formation nécessite plusieurs pliages, la séquence de pliage s'effectue généralement de l'extérieur vers l'intérieur, c'est-à-dire qu'il faut d'abord plier les angles aux extrémités, puis plier les parties centrales. En outre, le pliage précédent doit permettre un positionnement fiable pour le pliage suivant, et le pliage suivant ne doit pas affecter la pièce précédemment formée, comme le montre la figure 5.

3. Méthodes de pliage courantes

L'utilisation d'une cintreuse générale avec quelques matrices spéciales pour le cintrage n'est pas seulement rapide dans la production, mais aussi très économique. C'est pourquoi elle est largement utilisée dans la production.

La figure 6 montre les pièces pliées et leurs matrices de pliage pour le pliage des bords communs.

4. Précautions à prendre lors des opérations de pliage

Lors des opérations de pliage, il convient de faire attention aux points suivants :

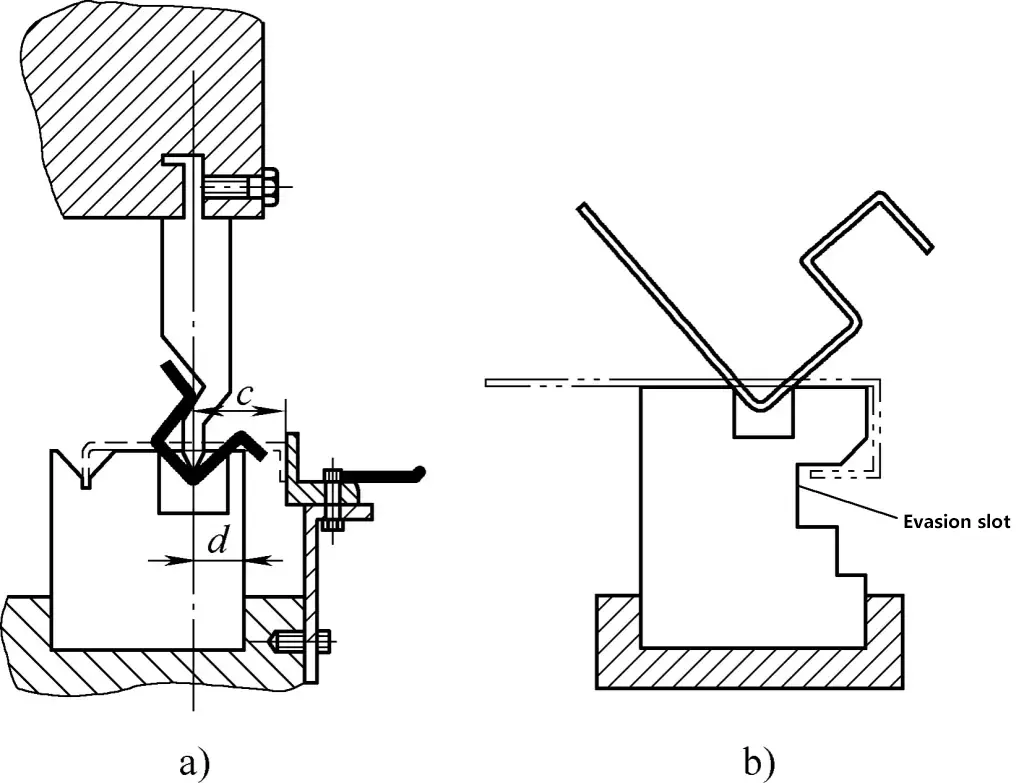

1) Lors du pliage de pièces brutes dont les bords sont déjà pliés, la distance entre le centre de la rainure de la matrice inférieure et son bord ne doit pas être supérieure à la longueur du bord droit de la pièce pliée, comme le montre la figure 7a, la dimension d doit être inférieure à la dimension c ; dans le cas contraire, la pièce brute ne peut pas être mise en place. Lors du pliage de produits semi-finis qui ont été pliés en forme de crochet, il convient d'utiliser une matrice inférieure dotée d'une rainure de dégagement, comme le montre la figure 7b.

2) Le choix de la matrice supérieure doit également être basé sur les exigences de forme et de taille de la pièce. Le rayon de l'extrémité arrondie de l'outil supérieur doit être légèrement inférieur à celui de la pièce. rayon de courbure de la pièce. En général, on utilise une matrice à bras droit, mais en cas d'interférence avec cette dernière, il convient d'utiliser une matrice supérieure à bras courbe.

3) Lors du pliage de pièces complexes à angles multiples à l'aide de moules universels, il est nécessaire d'ajuster la plaque de butée arrière et de modifier les matrices supérieure et inférieure en fonction du nombre de plis, du rayon de pliage et de la forme des pièces.

La séquence de pliage est très importante, car elle affecte non seulement la structure du moule et la quantité de pièces pliées, mais détermine aussi parfois si la pièce peut être fabriquée. Le principe général est de plier de l'extérieur vers l'intérieur dans l'ordre, c'est-à-dire de plier d'abord les angles extérieurs, puis les angles intérieurs. Le pliage précédent doit être considéré comme un positionnement fiable pour le pliage suivant, et le pliage suivant ne doit pas affecter la forme du pliage précédent.

4) Lors de l'utilisation d'une matrice de pliage universelle pour plier des pièces sur une machine de pliage, la largeur de la rainure inférieure de la matrice B (voir figure 2) doit être supérieure à deux fois la somme du rayon de pliage intérieur R et de l'épaisseur du matériau t, plus un jeu de 2 mm, c'est-à-dire B>2(t+R)+2, afin que l'ébauche ne soit pas obstruée et ne produise pas d'indentations et de rayures pendant le pliage.

Par ailleurs, pour réduire la force de flexion, une rainure plus large doit être choisie pour les matériaux durs, tandis qu'une rainure plus étroite doit être choisie pour les matériaux plus tendres, car une rainure large peut déformer la règle en forme d'arc.