I. Équipement mécanique

Les principaux équipements pour la fabrication de composants en tôle sont les suivants machines à cisailler, presses (poinçonneuses), lits roulantsLes machines à souder, les machines de bridage, les machines de perçage, les machines de meulage, le soudage au gaz et le soudage électrique, entre autres.

1. Machines à cisailler

Également connue sous le nom de machine à cisailler les plaques. Les machines de cisaillement couramment utilisées sont les cisailles à portique, les cisailles vibrantes, les cisailles à rouleaux et les cisailles hydrauliques.

Prenons l'exemple de la cisaille à portique de 2,5 mm × 1600 mm, très répandue, pour la présenter.

(1) Principales spécifications techniques

A savoir : Cisaillement épaisseur : épaisseur maximale de 2,5 mm, épaisseur minimale de 0,5 mm ; largeur de cisaillement : 1600 mm ; angle de cisaillement : 1°30′ ; fréquence de course : 55 fois/min ; longueur de la butée arrière : 500 mm maximum ; puissance du moteur : 3 kW ; gamme de cisaillement : plaques d'acier à faible teneur en carbone, cuivre, aluminium et certaines plaques de métal mince à faible dureté.

(2) Structure principale et principe de fonctionnement

La cisaille à portique est principalement composée d'un banc, d'une surface de banc, de lames supérieures et inférieures, d'une base, d'un dispositif de pression et d'un système de transmission. Il s'agit d'un équipement spécial pour la découpe de plaques métalliques minces. Le banc en fonte est le corps principal de la machine. La surface plate du lit est utilisée pour placer la plaque coupée, et le dispositif de pression est utilisé pour fixer la plaque coupée afin d'éviter tout désalignement ou retournement pendant la coupe.

Le moteur de 380 V fournit la puissance et, par le biais du système de transmission (courroie, poulie, bielle, arbre excentrique et autres pièces), la puissance est transmise à la lame supérieure pour compléter l'action d'impact vertical de haut en bas. La lame inférieure est fixée sur le lit et l'action combinée des lames supérieure et inférieure permet de découper la plaque.

Outre l'action de coupe principale, le mécanisme de travail comporte également un dispositif de pression, une butée arrière, un dispositif de freinage et un dispositif de sécurité. Le dispositif de pression a pour fonction de presser fermement la plaque lorsque la lame supérieure descend pour couper, par le biais d'un mécanisme excentrique, afin d'éviter tout désalignement et tout retournement.

Les jauges arrière avant et arrière et les jauges arrière d'angle sont utilisées pour aligner la plaque d'échantillon afin de la découper conformément aux spécifications de la plaque d'échantillon.

Le dispositif de freinage est utilisé pour contrôler l'arbre à cames de la broche principale afin qu'il soit au point mort supérieur lors de l'arrêt, et il contribue à équilibrer la stabilité du mouvement alternatif de la lame supérieure. Le dispositif de sécurité consiste à placer une plaque de protection devant la lame pour éviter les accidents de coupe.

(3) Performance principale

La cisaille à portique peut découper des pièces ou des ébauches de différentes formes linéaires telles que des rectangles, des parallélogrammes, des trapèzes, des triangles ou des polygones. Parmi ses avantages, citons la facilité d'utilisation, la simplicité d'alimentation, la rapidité d'exécution et l'efficacité. vitesse de coupeet de haute précision.

Lors de la découpe de grandes tôles ou de tôles de faible précision, il est possible de marquer directement des lignes sur la tôle et de les aligner avec la lame inférieure avant la découpe. Pour la production de masse, il est également possible de marquer des lignes de référence sur la table de travail au lieu d'utiliser une butée.

(4) Règles de fonctionnement et entretien

1) La machine doit être entretenue et utilisée par le personnel désigné, et les opérateurs doivent être familiarisés avec les performances de la machine.

2) Le tranchant de la lame doit être maintenu aiguisé et, en cas de dommage, la lame doit être remplacée rapidement.

3) Avant de démarrer la machine, vérifiez la qualité de la surface de la tôle. En cas de défauts tels que des cicatrices dures ou des scories de soudure, la découpe ne doit pas être effectuée afin d'éviter d'endommager la lame.

4) Le fonctionnement de la machine doit être strictement conforme aux procédures d'exploitation et la surcharge doit être évitée.

5) En cas de phénomène anormal pendant l'utilisation, la machine doit être arrêtée immédiatement pour être inspectée et réparée.

6) Après utilisation, l'alimentation doit être coupée.

7) Après l'entretien de la machine, il convient de procéder à un essai de fonctionnement, en veillant au sens de rotation du moteur et à la vitesse spécifiée.

2. Machine de presse

Une presse (également appelée poinçonneuse) est un type d'équipement qui permet à la fois de couper et de former des matériaux. Lors de son utilisation, il suffit de modifier la structure et le type de moule : le premier utilise une matrice de découpe, tandis que le second utilise une matrice de formage.

Pour les pièces de grande taille, on utilise une grande presse d'une force de 800 kN, tandis que pour les pièces de petite et moyenne taille, on utilise généralement des presses excentriques et des presses à manivelle de plus faible tonnage, avec des spécifications telles que 100 kN, 160 kN et 250 kN. Prenons l'exemple d'une presse inclinable à double colonne ouverte de 100 kN.

(1) Principales spécifications techniques

A savoir : Force nominale-100 kN, course du chariot-45mm ; hauteur maximale de fermeture-180mm ; surface de la table de travail-240mm×370mm ; angle d'inclinaison maximal-35° ; puissance du moteur-1,1 kW.

(2) Structure principale et principe de fonctionnement

La presse à double colonne inclinable de type ouvert est un type de presse à double colonne inclinable. presse à manivelle. Il est alimenté par un moteur électrique et, par le biais d'une transmission par courroie et d'une réduction, la roue entraînée par la transmission par courroie est le volant d'inertie. La masse et la taille du volant d'inertie sont plus importantes que celles des autres composants, ce qui lui confère une grande inertie en fonctionnement et lui permet de stocker et de restituer une certaine quantité d'énergie pour réduire les fluctuations causées par la vitesse de rotation de la machine.

Le volant d'inertie est relié à l'arbre principal (le vilebrequin) par l'intermédiaire d'un embrayage, et le vilebrequin entraîne la bielle, ce qui permet au chariot de se déplacer en ligne droite le long de la voie.

La matrice supérieure est fixée sur la glissière et la matrice inférieure est fixée sur la table de travail. Le mécanisme de fonctionnement de la presse repose sur l'action d'impact de la matrice supérieure et de la matrice inférieure pour réaliser le poinçonnage, la découpe ou le pliage des tôles minces.

La machine de presse est soutenue par un cadre. Le lit est le corps principal qui supporte les pièces, et les matériaux bruts et les pièces à usiner peuvent être placés sur la table de travail. Le boîtier électrique est installé au bas du lit, et la pédale commande l'embrayage pour contrôler le mouvement et l'arrêt de la matrice supérieure.

Équipée d'outils de coupe et de moules appropriés, la machine de presse peut être utilisée pour le découpage, le poinçonnage, le découpage à blanc, le pliage et l'emboutissage, entre autres processus de formage à froid. Le corps de la machine de presse peut être incliné à un certain angle pour permettre à la pièce de glisser d'elle-même hors de la matrice. La machine de presse peut effectuer des opérations de poinçonnage et de découpe simples ou continues.

(3) Règles de fonctionnement et entretien

1) Précautions avant le travail :

①Mettre de l'ordre dans le site, enlever tout ce qui n'a pas de rapport avec le sujet et placer les blancs correctement ;

②Vérifier la lubrification des pièces en contact avec la presse et ajouter suffisamment d'huile lubrifiante ;

③Vérifiez si la matrice de poinçonnage est bien installée et si le bord de coupe présente des fissures, des bosses ou des dommages ;

④Toujours démarrer le moteur électrique après le débrayage ;

⑤Tester la souplesse, la précision et la fiabilité de l'action du frein, de l'embrayage et de la commande, et effectuer plusieurs courses sans charge ;

⑥Préparer les différents outils nécessaires au travail.

2) Précautions à prendre pendant le travail :

①Ajouter régulièrement de l'huile de lubrification ;

②Ne pas couper ou découper deux pièces de tôle en même temps ;

③Pendant le travail, il faut enlever rapidement les bavures et les bords résiduels coupés sur la table de travail, et utiliser un crochet pour les enlever, en interdisant strictement l'utilisation directe des mains. Si la pièce reste coincée sur la table de découpe, la machine doit être arrêtée avant de la dégager ;

④Lors de l'emboutissage, veillez à la propreté de l'ébauche et appliquez de l'huile lubrifiante sur la pièce à usiner ;

⑤Lors de l'utilisation de la pédale de commande, veillez à retirer votre pied à temps afin d'éviter toute activation accidentelle et tout accident ;

⑥N'introduisez pas les mains dans la matrice lorsque la machine à imprimer est en marche ;

⑦Si un fonctionnement anormal est constaté (chute libre de la glissière, coups ou bruits anormaux, bavures sur le produit fini ou mauvaise qualité), la machine doit être arrêtée immédiatement et des solutions et contre-mesures doivent être recherchées ;

⑧Ne pas démonter à volonté les dispositifs de protection (tels que les couvercles, les carters, etc.).

3) Précautions après le travail : ①Désengager l'embrayage, c'est-à-dire débrayer et couper le courant ; ②Nettoyer les déchets et la zone de travail ; ③Organiser les outils et les composants des produits poinçonnés et les placer à l'endroit approprié ; ④Essuyer le corps de la machine et la matrice.

3. Machine à rouler

Une machine à laminer, également connue sous le nom de machine à laminer les plaques, est un type d'équipement qui produit des déformations de flexion sur des plaques plates grâce à la rotation des arbres à rouleaux. Prenons l'exemple d'une machine à laminer à trois rouleaux de 2mm×1500mm pour l'expliquer.

(1) Principales spécifications techniques

A savoir : Épaisseur maximale de la plaque - 2 mm ; largeur maximale de la plaque - 1500 mm ; diamètre minimal pour la fabrication des tuyaux - 150 mm ; vitesse de l'arbre du rouleau de travail - 35 tr/min ; diamètre de l'arbre du rouleau - 100 mm ; puissance du moteur - 3 kW ; vitesse du moteur - 950 tr/min.

(2) Caractéristiques structurelles et principe de fonctionnement

La machine à laminer à trois rouleaux est composée de trois arbres à rouleaux symétriques ou asymétriques. L'énergie primaire provient d'un moteur électrique de 380 V, qui est transmis aux arbres à rouleaux supérieur et inférieur et à l'arbre de réglage par l'intermédiaire d'un système d'engrenages. L'espacement entre les trois arbres à rouleaux peut être ajusté à tout moment en fonction de la taille du produit. rayon de courbure de la plaque.

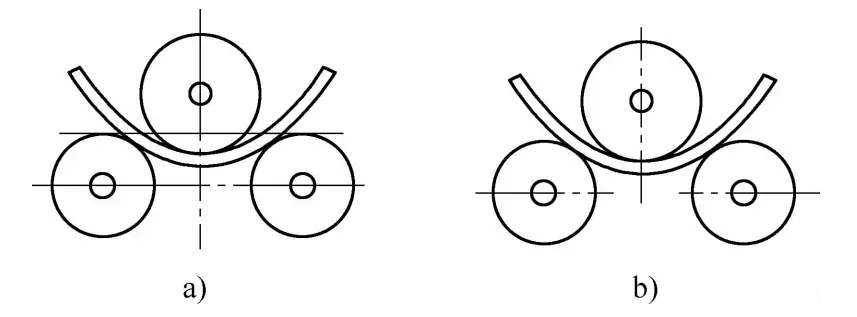

La figure 1-41 montre la disposition des trois arbres à galets, avec deux types : symétrique et asymétrique. Leur caractéristique commune est que le point le plus bas de l'arbre à galets supérieur est plus bas que les points les plus élevés des deux arbres à galets inférieurs.

a) Type symétrique

b) Type asymétrique

La tôle est automatiquement avancée et pliée en forme sous l'action combinée de la pression et de la friction des rouleaux rotatifs. Le degré de pliage de la tôle dépend de la position relative des rouleaux, de l'épaisseur du matériau et de ses propriétés mécaniques.

(3) Performance principale

Ce tour peut rouler des tôles d'une épaisseur de 2 mm et d'une largeur inférieure à 1500 mm en pièces cylindriques à courbure constante, en pièces à courbure variable, ainsi qu'en pièces coniques à courbure constante ou variable.

(4) Règles de fonctionnement et entretien

1) Avant de démarrer la machine, commencez par la lubrifier et vérifiez que toutes les pièces de la machine fonctionnent correctement. Si des problèmes sont constatés, ils doivent être résolus rapidement.

2) Éviter toute surcharge pendant le fonctionnement.

3) Après l'opération, coupez l'alimentation électrique et essuyez la machine.

4. Machine à border

La machine à border, également connue sous le nom de machine à plierest principalement utilisé pour plier et plier la tôle cisaillée le long d'une ligne droite afin d'obtenir les angles de 90° souhaités.

(1) Structure principale et principe de fonctionnement :

La bordeuse se compose d'un moteur électrique, d'un mécanisme de transmission, d'une poutre supérieure, d'une poutre inférieure, d'une poutre pliante et d'un cadre de lit. Les poutres supérieure et inférieure sont composées de deux modules correspondant à un angle de 90°, le module supérieur faisant saillie à un angle de 90° et le module inférieur présentant une rainure transversale de 90° en retrait.

La rainure transversale à 90° du module inférieur est fixée sur la base de la bordeuse. La pièce à usiner peut être placée sur la poutre inférieure, la pièce étant positionnée contre un bloc de butée. Le moteur électrique fournit l'énergie primaire et, par l'intermédiaire du système de transmission, il entraîne le mouvement de la poutre supérieure et de la poutre de pliage.

La poutre supérieure exerce une pression sur la pièce, tandis que la poutre de pliage tourne pour plier la pièce, créant ainsi la bride. Le processus de pliage est le suivant : la tôle cisaillée est placée sur la rainure du module inférieur, en alignant la ligne droite tracée sur la tôle avec la ligne du coin inférieur de la rainure du module inférieur.

Ensuite, le moteur électrique est mis en marche et, par l'intermédiaire du système de transmission, il déplace lentement le module supérieur vers le bas jusqu'à ce que les modules supérieur et inférieur soient complètement fermés, ce qui fait que la tôle s'enroule de part et d'autre de la ligne droite, obtenant ainsi l'angle souhaité de 90°.

(2) Règles d'utilisation et d'entretien de la bordeuse :

1) Avant le travail, la zone de travail doit être nettoyée, les pièces à plier doivent être soigneusement empilées et tous les orifices de lubrification de la machine doivent être remplis d'huile lubrifiante.

2) En fonction de la largeur de l'aile de la pièce et des exigences du processus, ajuster la position du bloc d'arrêt, l'écart entre la poutre pliante et la poutre supérieure, et l'angle de rotation de la poutre pliante.

3) Après le travail, il faut d'abord couper l'électricité, puis nettoyer la machine.

4) Nettoyer le lieu de travail et empiler proprement les pièces.

5. Machine à percer

Une machine de forage utilisée pour percer des trous dans des pièces solides est appelée machine de forage. L'objectif principal d'une machine à percer est de réaliser des trous dans des composants, tels que des trous de rivets, de vis et de goupilles pour les assemblages, des trous d'installation pour les pièces de transmission et les roulements, des trous de taraudage, des trous d'huile et divers autres trous de traitement.

(1)Le principe de fonctionnement d'une machine de forage

Lors du perçage ou de l'alésage de trous, la pièce à usiner doit rester fixe. L'outil de coupe (c'est-à-dire le trépan) peut effectuer deux mouvements coordonnés : un mouvement de coupe rotatif continu autour de son axe et un mouvement d'avance vers le bas le long de l'axe. L'opérateur tient la poignée d'avance et applique progressivement une force appropriée vers le bas.

Lorsque le trou est sur le point de pénétrer, la force exercée sur la poignée d'alimentation doit être progressivement réduite pour éviter que le foret ne soulève la pièce et ne provoque des blessures.Les perceuses peuvent généralement être divisées en trois types : les perceuses d'établi, les perceuses à bras radial et les perceuses électriques portatives.

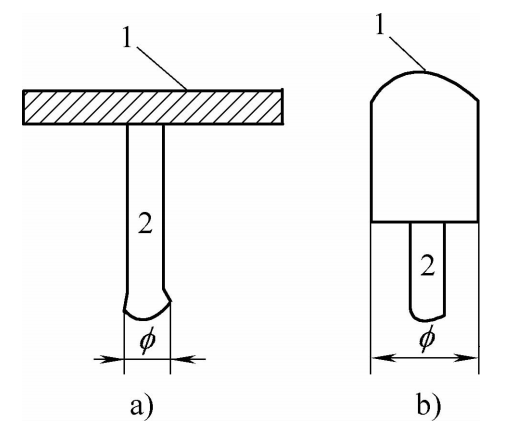

1) Perceuse d'établi :

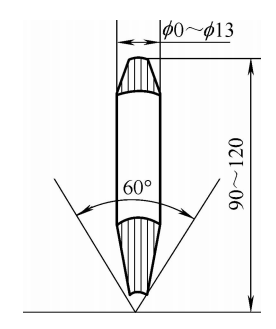

Les perceuses d'établi plus petites placées sur l'établi sont appelées perceuses d'établi. Il en existe deux types : les perceuses de table et les perceuses sur pied. La perceuse d'établi de table est généralement fixée sur l'établi, avec un diamètre de perçage maximal de 13 mm et un diamètre de perçage minimal de 0,1 mm. La perceuse d'établi de table est compacte, flexible et facile à utiliser. Elle constitue l'équipement principal pour percer des trous de petit diamètre dans de petites pièces.

La plus grande perceuse d'établi est celle qui est posée sur le sol et qui est reliée au sol par des boulons de positionnement de la base.

La perceuse d'établi sur pied se compose d'un moteur électrique, d'un réducteur de broche, d'une colonne, d'une boîte d'alimentation, d'une table de travail à broche et d'une base de machine. Le réducteur de la broche est équipé d'un dispositif de vitesse variable, les vitesses les plus élevées étant généralement choisies pour le perçage de petits trous et les vitesses les plus faibles pour le perçage de trous plus grands. Il existe plusieurs diamètres de perçage maximum tels que 25 mm, 35 mm, 40 mm et 50 mm, les spécifications étant indiquées par le diamètre de perçage maximum.

Il existe différents styles et tailles de perceuses d'établi, mais leur construction et leurs principes de fonctionnement sont fondamentalement les mêmes : le moteur électrique transmet la puissance, entraînant la mèche à tourner et à effectuer l'action de coupe, tandis que la poignée d'avance contrôle la vitesse d'avance.

2) Foret radial :

La perceuse à colonne radiale a une structure plus complexe, un degré élevé d'automatisation et un large éventail d'applications, ce qui en fait une grande perceuse à colonne de haute précision adaptée au perçage de pièces de grande taille, généralement avec des diamètres de perçage relativement importants.

La perceuse à colonne radiale se compose d'une colonne, d'un bras, d'une boîte à broche, d'une broche, d'une table de travail et d'une base de machine. La boîte à broche est suspendue au bras et peut se déplacer de gauche à droite sur le bras. Une extrémité du bras entoure la colonne, et le bras peut tourner autour de l'axe de la colonne et se déplacer de haut en bas le long de la colonne.

La position du bras est fixée par un dispositif de freinage, ce qui permet d'aligner le boîtier de la broche avec la pièce à usiner à n'importe quelle position dans la longueur autorisée du bras. La broche est équipée d'un mandrin de perçage à la base, capable de percer des trous de n'importe quelle position et de n'importe quelle taille sur la pièce à usiner.

3) Perceuse électrique portative :

La perceuse électrique portative est un outil de forage portatif alimenté par l'électricité, et l'action d'alimentation est complétée par la force de poussée personnelle de l'opérateur. Elle se caractérise par sa flexibilité, sa portabilité et l'absence de contraintes spatiales. L'utilisation d'une perceuse électrique portative est plus pratique pour les grandes pièces ou les pièces présentant des ouvertures relativement petites et inamovibles.

La tension d'alimentation de la perceuse électrique est de 220V ou 36V, et les spécifications de taille sont divisées en fonction du diamètre de perçage maximum, tel que 6mm, 10mm, 13mm, etc. Il en existe deux types : à poignée pistolet et à main.

Précautions pour le perçage des trous

1) Lors de l'utilisation d'une perceuse électrique portative, il convient de veiller à la sécurité électrique, notamment en assurant une connexion électrique sûre, en garantissant un niveau d'isolation élevé pour éviter les fuites électriques et en installant des disjoncteurs différentiels lors du câblage.

2) Le trépan doit être solidement serré et, pendant le processus de forage, il doit être régulièrement refroidi, par exemple en pulvérisant une solution d'eau.

3) Lors du perçage de trous traversants, réduisez la vitesse d'avance juste avant la percée. Si vous utilisez l'avance automatique, passez à l'avance manuelle à ce moment-là. La force vers le bas appliquée à la poignée d'avance doit être réduite au minimum pour éviter que le trépan ne soulève la pièce et ne provoque des blessures.

4) Lorsque le diamètre du trou est supérieur à 30 mm, il doit être foré en deux étapes. Tout d'abord, il faut percer un petit trou d'un diamètre supérieur à la largeur de l'arête de coupe du foret le plus grand afin de réduire la force axiale (en général, un foret d'un diamètre d'environ ~ du diamètre du trou est utilisé pour percer d'abord le petit trou).

5) Avant de percer des trous de passage, réglez la butée sur la broche de la perceuse à la profondeur requise, ou installez une bague de positionnement sur le foret.

6) Lorsque le matériau est dur ou que la profondeur de forage est importante, le trépan doit être continuellement retiré du trou pendant le processus de forage afin d'éliminer les copeaux et d'empêcher le trépan de surchauffer ou d'être bloqué et cassé par les copeaux de métal.

6. Machine à meuler

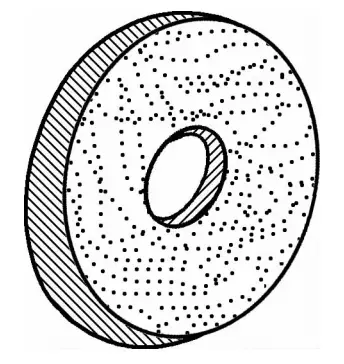

Au cours du processus de fabrication ou de réparation, les bavures et les protubérances produites sur la pièce doivent être éliminées. Pour ce faire, on utilise un disque plat composé d'un mélange de particules adhésives et abrasives, appelé meule (voir illustration 1-42). L'équipement utilisé pour enlever par friction les déchets excédentaires de la pièce s'appelle une rectifieuse.

Structure et principe de fonctionnement de la machine à broyer

La meule est montée sur l'arbre du rotor mécanique. La rotation à grande vitesse du rotor mécanique entraîne la rotation synchrone de la meule. L'utilisation de la meule tournant à grande vitesse permet d'éliminer par friction l'excès de matière de la pièce à usiner.

Il existe deux types courants de machines à meuler dans les usines : les machines à meuler d'établi et les machines à meuler portatives.

1)Machine à meuler d'établi :

Il existe deux types de rectifieuses d'établi. L'une est petite et fixée sur l'établi, l'autre est plus grande et repose sur une base fixée au sol.

Une meuleuse d'établi est équipée d'un moteur électrique enfermé et fixé sur le châssis du moteur. Le rotor du moteur électrique est un arbre traversant, avec une meule fixée à chaque extrémité de l'arbre, sécurisée par des boulons de serrage et une plaque de protection. La meule est équipée à l'extérieur d'un capot de protection relié au carter de la meuleuse.

La grande rectifieuse sur pied est dotée d'une plate-forme de support aux deux extrémités du corps de la machine, utilisée pour soutenir les pièces grandes ou lourdes afin de réduire la force manuelle requise. La plate-forme de support peut être réglée de haut en bas, d'avant en arrière, pour ajuster l'écart de distance. La plate-forme de support est fixée par quatre boulons. L'écart entre la plate-forme de support et le bord de la meule est généralement compris entre 5 et 10 mm.

Au fur et à mesure de l'usure de la meule, l'écart entre la plate-forme d'appui et le bord de la meule doit être ajusté en temps voulu. S'il n'est pas ajusté à temps, si l'écart est trop important, la pièce risque de rester coincée pendant le processus de friction.

2)Machine à meuler manuelle :

Il s'agit d'un type de rectifieuse mobile qui n'est pas limité par le site ou les conditions d'orientation. Pendant le fonctionnement, la pièce à rectifier est maintenue en place et la rectifieuse se déplace autour de la pièce fixe pour la rectifier. La rectifieuse portative ne possède qu'une seule meule, qui est solidement fixée à l'une des extrémités de l'arbre traversant du rotor du moteur électrique.

La meule est équipée à l'extérieur d'un capot de protection relié au corps de la machine, servant de protection de sécurité. Les fils du moteur électrique sont temporairement connectés à la ligne d'alimentation électrique. L'une des extrémités du boîtier allongé de la meule est une poignée, située près de la meule, et l'autre extrémité est une poignée de préhension, avec un bouton d'interrupteur sur le corps de la machine.

Pendant le travail, l'opérateur saisit la poignée et le manche à deux mains, applique une force régulière et touche légèrement la pièce à meuler.

Précautions à prendre lors de l'utilisation de machines à meuler

1)Avant d'utiliser la meule, vérifier qu'elle n'est pas fissurée et la faire tourner à vide pendant 1 minute.

2)Les opérateurs qui utilisent la machine à broyer doivent porter des lunettes de sécurité.

3)Lors du meulage de la pièce, la force doit être appliquée uniformément, sans excès. Lorsque la pièce chauffe, elle doit être rapidement refroidie dans l'eau.

4)Regularly check the support platform and adjust it as needed to ensure a gap of 5-10mm.

5)Les opérateurs doivent se tenir sur le côté de la machine à meuler, et non directement devant la meule, afin d'éviter tout risque d'accident.

6)La machine à meuler doit être équipée d'un capot de protection pour assurer la sécurité des personnes.

7)Lors de la manipulation de la meuleuse portative, il faut la manipuler avec précaution et, pendant le fonctionnement, se tenir fermement et la maintenir fermement.

8)L'isolation des fils de la meuleuse portative doit être maintenue à un bon niveau et, pendant le fonctionnement, elle doit être équipée de disjoncteurs différentiels.

7. Soudage et coupage au gaz

Le mélange de gaz combustible acétylène et de gaz oxydant oxygène peut générer des températures aussi élevées que (3-4) × 10^3°C lorsqu'il brûle. Lorsqu'elle est dirigée vers des plaques d'acier à faible teneur en carbone, la flamme à haute température peut directement brûler la plaque d'acier. Cet équipement, qui utilise le gaz mélangé pour brûler les plaques d'acier, est appelé découpe au gaz.

(1)Types et fonctions des flammes de soudage au gaz

En fonction des différents rapports entre les mélanges de gaz d'oxygène et d'acétylène, trois types de flammes peuvent être obtenus : flamme neutre, flamme carburante et flamme oxydante.

1) Flamme neutre : Lorsque le rapport entre l'oxygène et l'acétylène est de 1 à 1,2, on obtient une flamme neutre, dans laquelle le gaz résultant de la combustion ne contient ni excès d'oxygène ni excès d'acétylène. La flamme neutre est principalement utilisée pour couper et souder des tôles minces d'acier à faible teneur en carbone.

2) Flamme de cémentation : Lorsque le rapport entre l'oxygène et l'acétylène est inférieur à 1 (généralement entre 0,85 et 0,95), on obtient une flamme de cémentation, dans laquelle une partie de l'acétylène reste imbrûlée dans le gaz après la combustion. La flamme de cémentation est principalement utilisée pour le soudage de fines tôles d'acier à faible teneur en carbone et pour le traitement de cémentation des surfaces de certaines tôles d'acier.

3) Flamme oxydante : Lorsque le rapport entre l'oxygène et l'acétylène est supérieur à 1,2 (généralement entre 1,3 et 1,7), on obtient une flamme oxydante, dans laquelle le gaz résultant de la combustion contient un excès d'oxygène. La flamme oxydante est principalement utilisée pour découper des plaques épaisses d'acier à faible teneur en carbone, le rapport de la flamme oxydante augmentant avec l'épaisseur de la plaque d'acier.

(2)Précautions pour les opérations de soudage au gaz

1) Les bouteilles d'acétylène et d'oxygène doivent être stockées séparément, à une distance de plus de 10 mètres les unes des autres.

2) Les bouteilles d'acétylène doivent être maintenues en position verticale et non posées horizontalement.

3) Manipuler les bouteilles d'acétylène et d'oxygène avec précaution, en évitant toute collision aléatoire.

4) Les bouteilles d'acétylène et d'oxygène ne doivent pas être exposées à la lumière directe du soleil et doivent être tenues à l'écart des sources de chaleur. Si nécessaire, un parasol doit être fourni.

5) En cas de retour de flamme pendant le travail, il convient de fermer d'abord la soupape d'oxygène, puis la soupape d'acétylène.

8. Soudage électrique

Le soudage électrique désigne le soudage de métaux effectué à l'aide de la température élevée générée par un arc électrique.

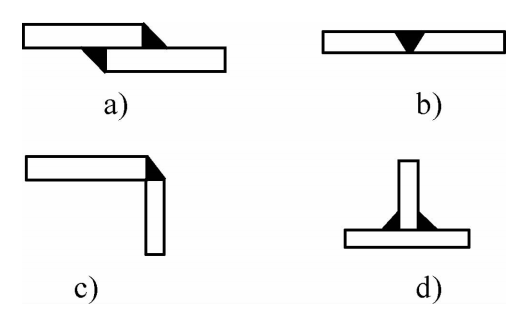

1) Formes des joints de soudure :

Il existe généralement quatre types de joints : les joints à plat, les joints à recouvrement, les joints en T et les joints d'angle (voir figure 1-43). Comparaison des formes de joints : En termes de résistance au soudage, le joint en T est le meilleur ; il est couramment utilisé pour le soudage de grandes pièces sur les navires. Le joint de recouvrement est meilleur que le joint d'about, le joint d'about est meilleur que le joint d'angle, et le joint d'angle a la résistance la plus faible. Par conséquent, le soudage dans les zones importantes doit éviter autant que possible les joints d'angle.

a) Joint de recouvrement b) Joint d'about c) Joint d'angle d) Joint en T

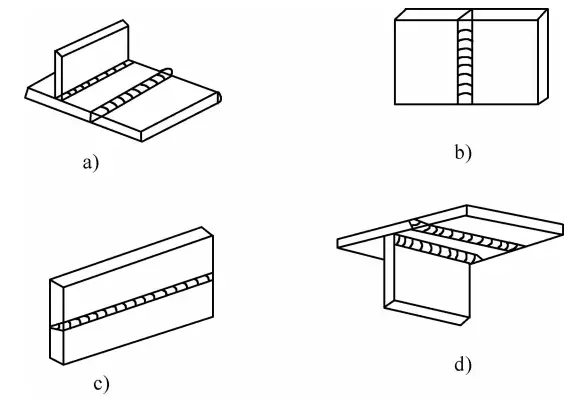

2) Formes de soudure :

Les cordons de soudure peuvent être divisés en soudures plates, soudures d'angle, soudures verticales et soudures aériennes en fonction de la position spatiale. En fonction des types de structure, elles peuvent être classées en soudure bout à bout, en soudure d'angle et en soudure en bouchon. En termes de continuité, il peut s'agir d'une soudure continue ou d'une soudure intermittente. En fonction du mode de travail, il peut s'agir d'une soudure de travail ou d'une soudure d'appui.

Comparaison des cordons de soudure : En termes de qualité et d'avancement des travaux, la soudure à plat est la meilleure, supérieure aux autres cordons de soudure. Viennent ensuite la soudure d'angle, la soudure verticale et la soudure aérienne, cette dernière étant la moins favorable. Par conséquent, dans la mesure du possible, les autres types de soudures doivent être convertis en soudures plates (voir figure 1-44).

a) Cordon de soudure plat b) Cordon de soudure vertical c) Cordon de soudure horizontal d) Cordon de soudure en hauteur

3) Précautions pour les opérations de soudage électrique :

1. avant de commencer le travail, portez divers équipements de protection du travail conformes aux normes et aux exigences, tels que des chaussures et des gants isolés, puis commencez l'opération.

2. éviter de travailler à l'extérieur par temps de pluie et dans des zones humides ou mouillées afin d'éviter les accidents par électrocution.

3. lors de travaux dans des conteneurs fermés, assurer la ventilation et évacuer rapidement la fumée.

4. ne pas dépasser le temps d'opération de soudage pour éviter d'endommager la machine à souder ou les câbles.

5. après avoir terminé le travail, éteindre rapidement l'appareil, ranger la zone de travail et arranger les câbles.

II. Outils à main

Les outils à main peuvent être grossièrement divisés en quatre types en fonction de leurs procédures et processus d'exploitation : outils de mesure, outils de marquage, outils de coupe et outils de façonnage.

1. Outils de mesure

Les outils utilisés pour mesurer les dimensions, les longueurs, les angles, les tailles d'arc, ainsi que les diamètres intérieurs et extérieurs et l'épaisseur des composants et des matériaux au cours des processus de coupe sont collectivement appelés outils de mesure.

(1)Règle

Utilisé pour mesurer les distances en ligne droite, y compris les styles et spécifications suivants.

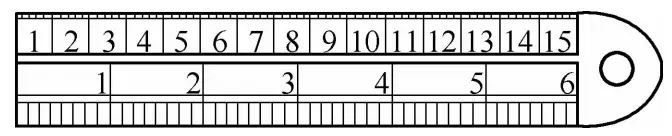

1) Règle en acier :

un outil de mesure couramment utilisé, disponible en unités métriques et en pouces. Les tailles courantes sont 150 mm, 200 mm, 300 mm, 500 mm, 600 mm, 1000 mm, 2000 mm, etc. La plus petite unité de mesure est le millimètre (mm). La figure 1-45 montre une règle en acier de 150 mm, avec des échelles en pouces et en millimètres.

2) Ruban à mesurer :

Disponible en acier et en tissu. Le mètre en acier est constitué d'une longue et fine bande d'acier, qui peut être entièrement rétractée dans son logement lorsqu'elle n'est pas utilisée. La bande d'acier est marquée d'échelles métriques.

Les tailles courantes sont 1m, 2m, 3m, 5m, etc. L'extrémité avant du ruban en acier est munie d'un petit crochet pour mesurer les distances des petites structures et pour empêcher le ruban entier de se rétracter dans le boîtier. La plus petite unité de mesure du mètre ruban en acier est le millimètre (mm).

Le ruban à mesurer en tissu est fabriqué en cuir synthétique ou en tissu et peut être entièrement rétracté dans son boîtier lorsqu'il n'est pas utilisé. Il existe généralement en deux tailles, 20 m et 50 m. La surface du mètre en tissu est marquée par des échelles, la plus petite distance de mesure étant exprimée en centimètres (cm).

(2)Vernier étrier

Outil utilisé pour mesurer et créer des angles. Les outils de mesure d'angle comprennent principalement l'équerre, le rapporteur, le rapporteur universel de biseau et la règle de mesure d'angle.

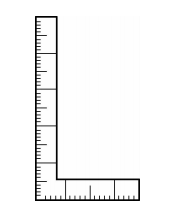

1) Carré :

Également connue sous le nom de règle d'angle de 90°, elle est formée en soudant deux règles droites de longueurs différentes pour former un angle de 90°. La surface est marquée par des échelles métriques et mesure généralement 250 mm × 500 mm. Elle est utilisée pour mesurer la perpendicularité de deux surfaces d'une pièce ou pour y tracer des lignes verticales (voir figure 1-46).

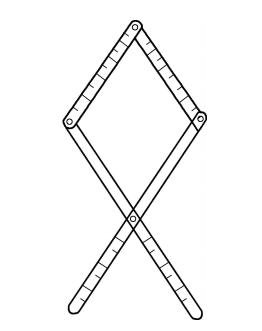

2) Rapporteur :

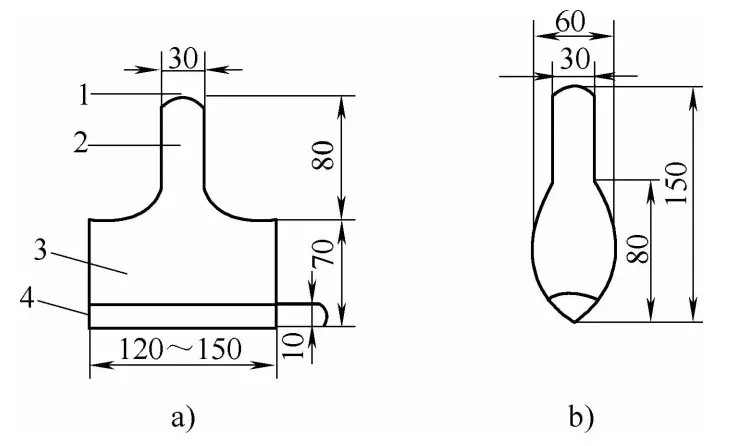

Le rapporteur est un outil que l'on peut fabriquer soi-même. Cet outil permet de mesurer différents angles internes et externes sur les composants d'un équipement et peut également servir de gabarit pour tracer directement des lignes sur une tôle (voir figure 1-47).

Le principe de fabrication d'un rapporteur est basé sur les caractéristiques d'un losange, dont les quatre côtés sont symétriques et égaux, les angles supérieurs et inférieurs sont égaux, et les angles opposés sont égaux.

Le processus de fabrication d'un rapporteur :

① Faites quatre bandes de même largeur, deux longues et deux courtes, la longue étant deux fois plus longue que la courte.

② Marquer chaque bande à égale distance pour la mesure.

③ Percez deux trous dans chaque bande, en espaçant également les trous des quatre bandes.

④ La "tête" du rapporteur est constituée de deux bandes courtes et la "queue" de deux bandes longues. Les trous à une extrémité des deux bandes courtes sont superposés et articulés par un axe. Les trous à l'autre extrémité des deux bandes courtes sont superposés aux trous à l'extrémité avant des deux bandes longues et articulés par un axe. Le trou central des deux bandes longues est superposé et articulé par un arbre.

⑤ Après avoir été assemblées, les quatre bandes forment un poisson dont la taille peut être facilement ajustée. Quelle que soit la rotation, les angles de la "tête" et de la "queue" sont toujours égaux. La "tête" sert à mesurer les angles internes et la "queue" sert à mesurer les angles externes.

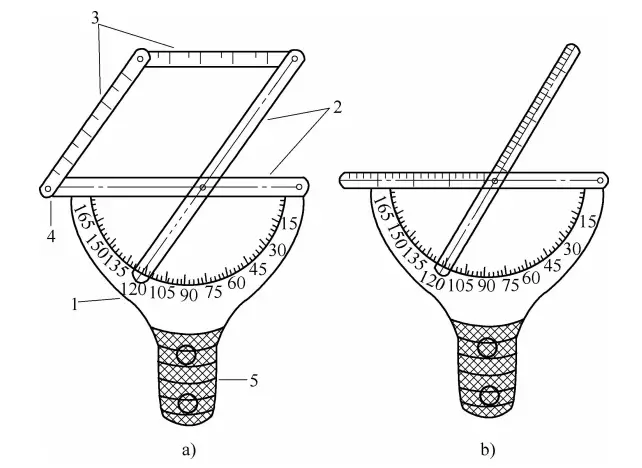

3) Rapporteur universel de biseau :

Il se compose de deux règles, une règle d'angle interne et une règle d'angle externe, et permet de mesurer la position relative et la distance entre les vis et les trous sur les équipements et les composants. Cet outil est facile à utiliser, pratique, rapide et très précis.

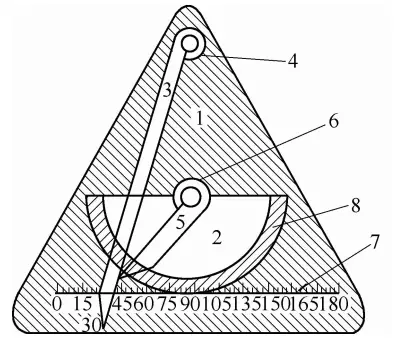

① Construction du rapporteur universel de biseau (voir figure 1-50) :

Il se compose d'un disque gradué de 180° muni d'une poignée et de quatre bandes réglables articulées, deux longues et deux courtes. Les deux bandes courtes sont utilisées pour mesurer les angles sur l'équipement et les composants, et les barres des deux bandes longues sont fixées sur le bord supérieur du disque gradué. L'autre extrémité de l'une des bandes longues correspond à l'échelle du disque et peut tourner librement à l'intérieur du disque d'échelle de 180°, et la valeur qu'elle indique est l'angle mesuré.

Les quatre bandes sont reliées entre elles par des trous également espacés à l'aide de quatre arbres de même diamètre pour former un losange, dont la taille peut être ajustée et qui peut être fixé lors de la mesure d'angles.

② Principe de fonctionnement :

Le rapporteur universel à biseau est composé de quatre bandes articulées formant un losange, utilisant les principes d'un losange dont les quatre côtés sont égaux, les angles opposés sont égaux, les angles opposés sont égaux et les angles correspondants sont égaux. Lors de la mesure des angles internes, les deux bandes courtes sont mobiles, ce qui entraîne le déplacement des bandes longues, et l'extrémité de la bande longue mobile tourne sur le disque gradué. La valeur qu'elle indique sur le disque gradué est l'angle mesuré parce que l'angle entre les deux bandes longues sur le disque gradué est l'angle mesuré par les deux bandes courtes, c'est-à-dire que les angles correspondants sont égaux (voir figure 1-48a).

Le rapporteur universel de biseau se compose d'une règle d'angle interne et d'une règle d'angle externe qui fonctionnent ensemble. La règle d'angle interne sert à mesurer les angles internes et la règle d'angle externe sert à mesurer les angles externes. La construction de la règle d'angle externe est fondamentalement la même que celle de la règle d'angle interne, sauf que les deux bandes courtes sont enlevées, ne laissant que les deux bandes longues (voir illustration 1-48b).

a) Rapporteur d'angle interne b) Rapporteur d'angle externe

1 - Echelle de Vernier 2 - Lame longue 3 - Lame courte 4 - Axe de pivotement 5 - Poignée

4) Règle de mesure d'angle :

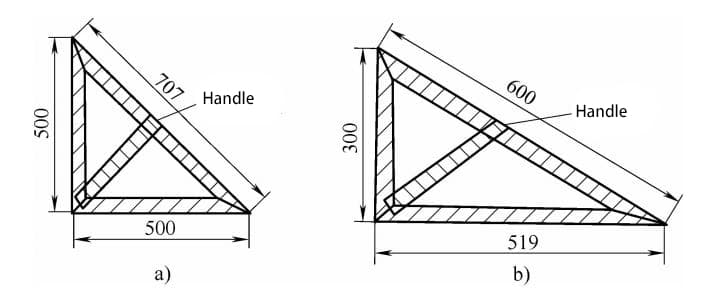

Il s'agit d'un outil spécialisé dans la mesure des angles, qui peut être utilisé pour tracer directement des lignes et couper des produits et des matériaux sans utiliser de rapporteur. Il peut produire n'importe quel angle compris entre 180° et peut également diviser arbitrairement des angles connus.

Caractéristiques structurelles et principe de fonctionnement : la règle de mesure d'angle se compose de deux plaques superposées en forme d'éventail dont la partie centrale a été enlevée, formant ainsi un demi-cercle creux. L'arc du demi-cercle est marqué d'une échelle de 180°, et une ligne d'échelle de 180 mm de long est marquée dans la partie centrale inférieure de la plaque en forme d'éventail.

Des numéros sont indiqués sous la ligne d'échelle et deux barres, l'une longue et l'autre courte, sont articulées aux extrémités supérieures des deux plaques. La barre longue et la barre courte peuvent se déplacer librement à l'intérieur de la plaque en éventail, la barre longue correspondant à la ligne d'échelle de 180 mm sous la plaque en éventail, et la barre courte se déplaçant librement le long de l'arc du demi-cercle à l'intérieur de la plaque en éventail.

La barre longue et la barre courte se croisent sur l'arc du demi-cercle et le point d'intersection représente l'angle, le nombre correspondant au point d'intersection sur la ligne d'échelle étant l'angle mesuré (voir illustration 1-49).

1 - Plaque sectorielle

2 - Plaque sectorielle avec centre creusé

3 - Lame longue mobile

4 - Axe de pivotement de la lame longue

5 - Lame courte mobile

6 - Axe de pivotement de la lame courte

7 - Ligne de graduation de 180 mm

8 - Repose-lame court

Le principe de fonctionnement de la règle à mesurer les angles se trouve dans la section "Méthode pour tracer n'importe quel angle en géométrie plane" dans la première section de géométrie plane.

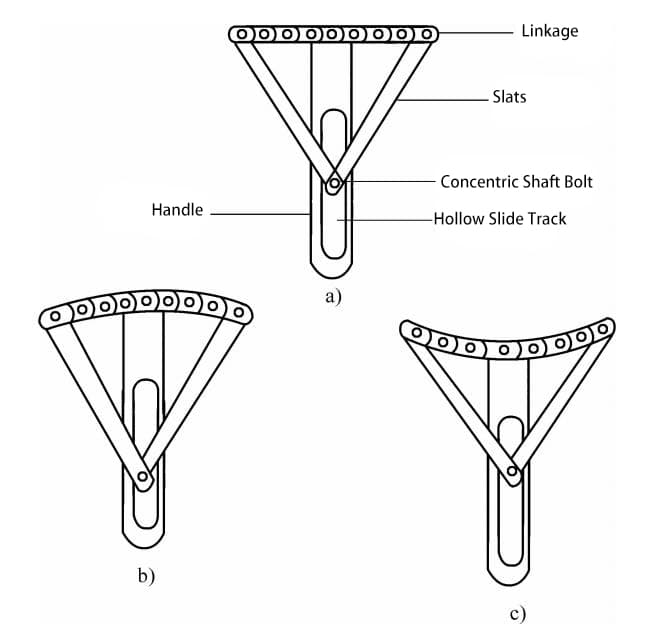

(3)Flexible curve (see figure 1-50a)

La règle à courbes est un outil utilisé pour mesurer l'arc et la courbe des pièces d'un produit pendant la coupe. Elle peut mesurer les courbes concaves et convexes, c'est-à-dire les arcs internes et externes.

1) Structure principale de la règle de courbe :

La règle de courbe se compose d'un rail coulissant creux avec une poignée, et de deux barres de plaque réglables longues et courtes, reliées par de multiples maillons de chaîne. Le centre de la chaîne est fixé au sommet de la poignée du rail coulissant creux. Les extrémités de la chaîne sont reliées à l'une des extrémités des deux plateaux réglables.

Les trous qui se chevauchent à l'autre extrémité des deux barres sont fixés à l'intérieur de la piste de glissement creuse par un boulon à axe concentrique. Les côtés de la chaîne peuvent se déplacer vers le haut et vers le bas, le mouvement vers le haut étant utilisé pour mesurer les arcs externes et le mouvement vers le bas pour mesurer les arcs internes.

2) Principe de fonctionnement :

Lors de la mesure d'arcs internes, l'axe concentrique des barres de la plaque se déplace vers le bas à l'intérieur du rail coulissant creux de la poignée, poussant simultanément les maillons de la chaîne à se serrer contre l'objet à mesurer. Lorsque la position de l'arc de l'objet correspond à celle de la règle courbe, le boulon de l'axe concentrique des barres de la plaque est fixé pour sécuriser la règle courbe (voir figure 1-50b).

Lors de la mesure d'arcs extérieurs, les barres de plaque reliées à l'axe concentrique se déplacent vers le haut à l'intérieur du rail coulissant creux de la poignée, poussant simultanément les maillons de la chaîne à se serrer contre l'objet à mesurer. Lorsque la position de l'arc de l'objet correspond à celle de la règle courbe, le boulon de l'axe concentrique des barres de plaque est fixé pour sécuriser la règle courbe (voir figure 1-50c).

a) Structure de la règle à courbes b) Mesure des courbes internes c) Mesure des courbes externes

(4)Vernier pied à coulisse

Également connu sous le nom de pied à coulisse, il est utilisé pour mesurer les diamètres intérieur et extérieur de pièces cylindriques ou tubulaires, ainsi que l'épaisseur de la tôle. Il en existe deux types : les pieds à coulisse internes pour mesurer la taille des ouvertures ou des fentes, et les pieds à coulisse externes pour mesurer le diamètre extérieur des pièces cylindriques ou tubulaires ainsi que l'épaisseur des pièces et de la tôle.

Les pieds à coulisse internes et externes sont des outils de mesure indirecte. Après la mesure, ils doivent être comparés à une règle en acier pour confirmer les dimensions.

2. Outils de traçage

Le traçage est le processus de marquage des limites d'usinage d'une pièce sur le matériau brut, sur la base du dessin ou de la pièce réelle. Les outils utilisés pour le traçage comprennent des pointes de traçage, des compas, de longues arêtes droites, des règles en acier, des rapporteurs, des échelles triangulaires, des équerres en T, des courbes flexibles, des découpes, des lignes de craie, des marteaux et des gribouilleurs.

(1)Scribing pin

Fabriquée en acier à outils au carbone, d'un diamètre d'environ 3 à 5 mm et d'une longueur d'environ 200 à 300 mm, la pointe a un angle de 15° à 20°, l'extrémité pointue étant d'environ 20 mm, et elle subit un traitement de trempe. Lors de l'utilisation d'une pointe à tracer pour le marquage, il est essentiel de disposer d'outils de guidage, tels qu'une règle en acier, une échelle triangulaire ou une équerre en T.

Pendant le marquage, l'extrémité pointue de la pointe doit être placée près de l'outil de guidage, la partie supérieure étant inclinée vers l'extérieur de 15° à 20° et inclinée d'environ 50° dans la direction du mouvement de la pointe. Il peut être utilisé à la place d'une pointe à tracer et d'un cordeau lors de la mise en place du matériau à découper.

(2)Compas, règle à suivre

Ils sont utilisés pour tracer des cercles, mesurer des angles, diviser des segments de ligne et prendre des mesures. Ils sont généralement fabriqués en acier à teneur moyenne en carbone. Leur pointe est durcie par un traitement de trempe. Pour tracer de grands cercles, on utilise un compas, tandis qu'une règle est utilisée pour tracer de grands cercles sur une surface plane.

(3)Echelle triangulaire

La balance triangulaire se compose de deux triangles à angle droit (voir illustration 1-51). L'un des triangles a des angles non droits de 45°, tandis que l'autre a des angles non droits de 60° et 30°.

a) angle de 45

b) Angle de 60° et angle de 30

Les échelles triangulaires sont généralement constituées de bandes de bois dures et indéformables collées les unes aux autres. Lorsqu'elles sont utilisées ensemble, deux échelles triangulaires peuvent créer des angles multiples par incréments de 15°, tels que 15°, 30°, 45°, 60°, 75°, 90°, etc.

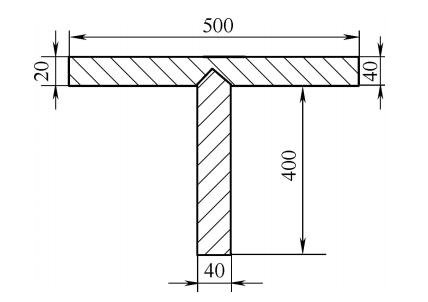

(4)T-carré

Elle est utilisée pour tracer des lignes verticales ou pour positionner des motifs sur des planches plates. Les équerres en T sont généralement fabriquées en collant des bandes de bois dures, qui ne se fendent pas et ne se déforment pas (voir illustration 1-52).

(5)Sample punching

Ils sont généralement forgés dans un acier à haute teneur en carbone ou fabriqués à partir d'acier à outils mis au rebut. Ils peuvent être utilisés pour marquer l'acier ou pour trouver le centre lors du perçage afin d'éviter les excentricités. Lors de l'utilisation d'un poinçon d'échantillonnage, celui-ci doit être aligné verticalement avec la plaque d'acier.

Saisir les 2/3 supérieurs du poinçon d'échantillonnage avec la main gauche, en exposant la partie frappante au sommet du poinçon d'échantillonnage, et frapper le sommet du poinçon d'échantillonnage avec un marteau en utilisant la main droite (voir illustration 1-53).

(6)Chalk line

Il est souvent enroulé avec un fil de coton fin sur une bobine de cordeau et peut être utilisé pour tracer de longues lignes sur de grandes pièces. L'utilisation d'un cordeau à tracer nécessite la collaboration de deux personnes : l'une tient le cordeau tendu, tandis que l'autre tire et fait claquer le cordeau tendu, se fiant à l'inertie du cordeau qui tombe pour marquer la plaque d'acier.

(7)Hammer

Le marteau utilisé pour le tracé et la découpe est généralement plus petit, environ 0,4 lb (1 lb = 0,454 kg), et peut être utilisé en conjonction avec un scribe, un poinçon ou un petit ciseau pour le marquage.

(8)Scribing tool

Matériau minéral blanc, transformé en une forme longue et mince, principalement utilisé pour tracer des lignes.

3. Outils de coupe

Après le tracé, la découpe et le marquage, le matériau brut est divisé en fonction du gabarit, et les outils utilisés pour ce processus sont classés comme outils de coupe. Les outils de coupe comprennent les ciseaux, les scies à main, les ciseaux à bois, le soudage au gaz et les scies sans dents.

(1)Ciseaux

Il s'agit notamment de ciseaux à bois, de cisailles et de ciseaux à tissu.

1) Cisailles à métaux :

Il en existe deux types, droit et courbe, en acier à haute teneur en carbone, avec différents types et tailles. Elles sont spécifiquement utilisées pour couper des tôles fines. Les cisailles droites servent à couper des lignes droites, tandis que les cisailles courbes servent à couper des arcs ou des courbes. Elles coupent généralement des tôles d'acier d'une épaisseur comprise entre 0,5 et 1 mm, et peuvent couper des tôles plus tendres. métaux comme le cuivre ou l'aluminium en dessous de 1,5 mm.

Lors de l'utilisation, l'ouverture des ciseaux doit être appropriée, les deux bords doivent être proches l'un de l'autre et l'arête de coupe doit être perpendiculaire à la tôle. L'angle d'ouverture des ciseaux ne doit pas dépasser 15°, car s'il est supérieur à 15°, il y aura glissement en raison de la réduction de la friction entre le bord des ciseaux et la tôle.

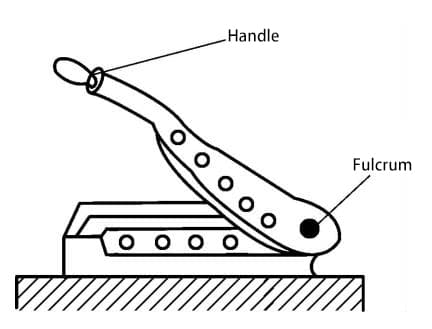

2) Ciseaux :

Comme le montre la figure 1-54, les cisailles ne peuvent effectuer que des coupes droites. Comme le point d'appui se trouve à l'extrémité, elles peuvent couper des plaques d'acier plus épaisses, atteignant généralement 1,5 à 2,5 mm pour les plaques d'acier à faible teneur en carbone.

3) Ciseaux à tissu :

Ils servent à découper certains gabarits lors de la mise en place de matériaux, tels que le carton jaune, la toile cirée, les tôles minces, etc.

(2)Scie à main

Une scie à main est composée d'une lame de scie et d'un cadre de scie. Les scies à main courantes sont divisées en types fixes et réglables en fonction de leur longueur. Les scies réglables peuvent recevoir des lames de scie de différentes longueurs. Les lames de scie sont généralement fabriquées en acier à outils au carbone et peuvent également être fabriquées en acier allié, mais elles nécessitent un traitement thermique.

Les caractéristiques d'une lame de scie sont indiquées par la distance entre les trous de fixation à ses deux extrémités. Plus il y a de dents dans un rayon de 25 mm, plus les dents de la scie sont fines ; inversement, moins il y a de dents dans un rayon de 25 mm, plus les dents de la scie sont grossières. Les lames de scie à dents grossières conviennent à la coupe des métaux tendres, tandis que les lames de scie à dents fines conviennent à la coupe des métaux durs.

Dans la pratique, le sciage implique de pousser la scie avec force, de sorte que lorsque la lame de scie est montée sur le cadre de la scie, les dents de la scie doivent être orientées vers l'avant.

(3)Chisel

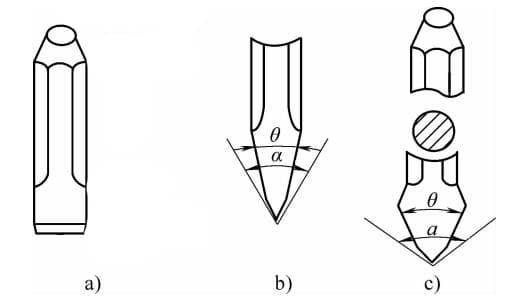

Un burin est un outil de coupe en acier au carbone forgé et traité thermiquement, avec un tranchant en forme de coin qui est frappé à l'aide d'un marteau.

Le burin se compose de trois parties : la tête du burin, le corps du burin et le tranchant du burin (voir illustration 1-55). La tête du ciseau a une surface supérieure convexe qui va de fine à grossière vers le corps du ciseau, pour prendre une forme conique. Sa caractéristique est que le point de frappe du marteau est directement aligné avec le centre du bord du burin, ce qui le rend moins susceptible de dévier pendant la frappe et permet un burinage en douceur sans endommager le bord du burin.

La longueur du corps du burin est déterminée par les exigences du traitement et la taille de la main de l'ouvrier. Le corps du burin est souvent octogonal pour éviter que le burin ne tourne pendant l'utilisation.

L'arête du burin, ou arête de coupe, est constituée de deux surfaces de coupe formant un coin, et l'angle entre elles est appelé angle de coin, noté angle "a".

La taille de l'angle de calage a une incidence directe sur le ciselage de la pièce. Un angle de calage plus petit nécessite moins d'effort pour le ciselage, mais s'il est trop petit, l'arête de coupe devient faible et susceptible d'être endommagée.

Inversement, si l'angle de calage est trop grand, le ciselage demande plus d'effort et la surface de coupe n'est pas lisse. La taille de l'angle de calage doit être déterminée en fonction du matériau à ciseler ; les matériaux plus tendres permettent un angle de calage plus petit, tandis que les matériaux plus durs nécessitent un angle plus grand.

À l'usage, le tranchant du ciseau peut s'émousser et la tête du ciseau peut présenter des bavures ou des bords roulés, ce qui nécessite une attention particulière. Dans de tels cas, l'affûtage sur une meule est effectué pour s'assurer que le tranchant et la tête répondent aux exigences d'utilisation. Les ciseaux à bois existent dans différents styles en fonction des exigences du travail, notamment les ciseaux plats, les ciseaux pointus et les ciseaux à rainurer.

a) Structure des burins b) Burin plat c) Burin à pointe

(4)Gas Cutting

Principalement utilisée pour couper des plaques de fer d'une épaisseur supérieure à 3 mm, la coupe s'effectue le long de la ligne de coupe. La coupe se fait le long de la ligne de coupe. la vitesse de coupe dépend de l'épaisseur de la plaque ; elle peut être plus rapide pour les plaques minces et plus lente pour les plaques épaisses.

4. Formage de la tôle

Après avoir marqué, coupé et cisaillé l'ébauche ou le composant à réparer, l'étape suivante du processus est la mise en forme, qui consiste à aplatir, plier, plier, fermer, raccorder, positionner, gruger, riveter ou souder la pièce. Les outils utilisés dans ces processus sont classés dans la catégorie des outils de formage de la tôle.

Il existe de nombreux types d'outils de formage de la tôle, notamment des pinces, des clés, des marteaux, des limes, des tournevis, des enclumes, des barres plates, des barres carrées, des barres rondes, des traçoirs, des fers chromés, des chalumeaux, des maillets, des poinçons, des leviers à fourche et des élargisseurs.

(1)Pinces

Principalement utilisées pour saisir et fixer diverses petites pièces ou composants individuels, les pinces existent en de nombreux types, notamment les pinces coupantes, les pinces plates, les pinces à becs pointus, les pinces à becs de canard, les pinces-étaux, les pinces-étaux à main, les pinces-étaux à machine, les pinces-étaux d'établi et les pinces à tuyaux.

1) Les pinces coupantes, les pinces plates, les pinces à becs pointus et les pinces becs de canard sont toutes des pinces à une main. Les pinces coupantes sont utilisées pour serrer de petites pièces et couper divers fils métalliques. Les pinces à becs pointus conviennent aux zones étroites et peu profondes, tandis que les pinces à becs plats sont utilisées pour les espaces allongés.

2) Les pinces-étaux à main et les pinces-étaux pour machines sont toutes deux de petits outils de préhension. Les pinces-étaux à main, un étau d'établi portatif, sont utilisées pour serrer de petites pièces et des tôles fines, principalement pour le limage, le façonnage et le perçage. Elles sont pratiques à transporter et à utiliser, ne sont pas limitées par les conditions ou l'emplacement, et leurs spécifications sont déterminées par la largeur des mâchoires, qui est généralement d'environ 45 mm.

La pince-étau est fixée à l'établi et sert à serrer des pièces plates de taille moyenne à petite, principalement pour le limage et le façonnage. La base de la pince-étau est munie de quatre vis qui la fixent à l'établi.

3) Les pinces-étaux sont des outils de préhension relativement grands, fixés à l'établi. Elle se compose d'une base, d'un corps de pince et de mâchoires. La base circulaire de la pince-étau est reliée à l'établi par trois boulons.

La base comporte un plateau tournant relié au corps de la pince. Le corps de la pince peut tourner sur 360° sous l'action du plateau tournant, et il est muni de deux boulons pour fixer le corps de la pince en place. Le corps de la pince est composé de deux mâchoires opposées. Au centre du corps de la pince, une vis trapézoïdale permet de régler la distance entre les mâchoires pour le positionnement.

Les spécifications des pinces-étaux sont déterminées par la largeur des mâchoires. Il existe de nombreux types de pinces-étaux. Les spécifications couramment utilisées dans l'usinage de la tôle sont de 6 et 10 pouces, ce qui correspond à des largeurs de mâchoires de 150 et 250 mm respectivement. Les pinces-étaux servent à saisir les pièces pour les couper, les limer, les réparer et les façonner.

L'utilisation et l'entretien de l'étau d'établi et de l'étau de machine :

①Lors de l'utilisation d'un étau d'établi et d'un étau de machine fixés à l'établi à l'aide de boulons, la pièce à usiner ne doit pas être serrée de manière trop lâche ou trop serrée. Si la surface de la pièce est lisse et plate, une feuille de cuivre pur peut être utilisée pour rembourrer les mâchoires afin d'éviter d'endommager la surface de la pièce.

②Les mâchoires et les pièces mobiles de l'étau ne doivent pas être huilées.

③Ne pas frapper les pièces mobiles avec un marteau.

④Lors du serrage de pièces lourdes, des blocs de bois peuvent être ajoutés sous la pièce pour la soutenir et éviter qu'elle ne tombe et ne cause des blessures.

⑤L'étau doit être nettoyé régulièrement et les pièces mobiles doivent être fréquemment lubrifiées.

4)La clé à pipe est un outil de serrage en acier moulé, composé de mâchoires et d'une poignée, principalement utilisé pour serrer des pièces cylindriques et coniques.

Les mâchoires de la clé à pipe ont une rangée de dents aux extrémités supérieure et inférieure des lèvres de la mâchoire, qui servent à saisir des pièces cylindriques. L'extrémité supérieure des mâchoires de la clé à pipe est reliée à la poignée, et il y a un engrenage mobile sur l'extrémité supérieure de la poignée, positionné à l'intérieur du cadre de l'engrenage.

L'extrémité inférieure des mâchoires est une mâchoire réglable, reliée à une crémaillère verticale, qui s'engrène avec l'engrenage mobile à l'intérieur du cadre d'engrenage, permettant aux lèvres de la mâchoire à l'extrémité inférieure de se déplacer vers le haut et vers le bas.

La poignée est utilisée pour appliquer une force externe, facilitant le serrage ou le retournement de pièces cylindriques pour fixer ou démonter les joints de composants tubulaires.

(2)Wrench

Les clés sont des outils courants utilisés pour serrer ou desserrer des boulons. Les types les plus courants sont les clés à molette, les clés à molette, les clés à douille et les clés à fourche.

Les clés réglables, les clés à molette et les clés à fourche sont toutes disponibles en jeux et en unités métriques et standard (impériales). Un jeu typique de clés à molette se compose de huit pièces dont les dimensions vont de 5,5 mm à 27 mm. Les jeux de clés à molette se composent de sept pièces dont les tailles vont de 5,5 mm à 24 mm, tandis que les jeux de clés à douille comprennent 24 pièces, composées de douilles, de poignées et de cliquets, dont les tailles vont de 8 mm à 32 mm.

Les spécifications des clés à molette se rapportent à la longueur totale de la clé. Les tailles courantes vont de 100 mm à 500 mm, ce qui équivaut à 4 pouces à 20 pouces, et sont disponibles en 4 pouces, 6 pouces, 8 pouces, 10 pouces, 12 pouces, 14 pouces, 16 pouces et 20 pouces.

Utilisation et entretien des clés à molette :

1) La clé choisie doit être adaptée à la taille de l'écrou et ne doit pas être trop lâche pour éviter de glisser et de provoquer des blessures.

2) Si vous utilisez une clé à molette, assurez-vous que la mâchoire est ajustée à la taille de l'écrou.

3) Lors de l'utilisation d'une clé, appliquez la force principalement sur le corps de la clé, en la maintenant perpendiculaire à l'axe du boulon pour garantir la sécurité.

4) Utilisez la force de traction plutôt que la force de poussée lorsque vous utilisez une clé. Si une force de poussée est nécessaire, appliquez une force graduelle avec la paume de la main pour éviter les blessures si le boulon se desserre soudainement.

5) Ne pas ajouter de tuyau à la clé pour augmenter l'effet de levier, et ne jamais appliquer la force avec plusieurs personnes, car cela pourrait endommager la clé (à l'exception des clés conçues pour une force supplémentaire).

6) Ne pas frapper la poignée avec un marteau ou utiliser la clé comme un marteau.

7) Une grande clé à molette de 20 pouces peut également être utilisée comme pince pour redresser et restaurer des plaques de métal tordues.

(3)Hammer

Il existe de nombreux types et styles de marteaux utilisés par les tôliers, notamment les marteaux à tôle, les marteaux plats, les marteaux à lancer, les marteaux carrés, les marteaux en fer, les marteaux en bois et les marteaux en caoutchouc. Différents marteaux doivent être choisis en fonction des pièces à travailler.

Les marteaux peuvent être divisés en deux types en fonction des propriétés des matériaux : les marteaux à tête molle et les marteaux à tête dure. Les marteaux à tête molle sont généralement fabriqués en cuivre, en plomb, en bois dur, en cuir ou en caoutchouc, et sont principalement utilisés pour travailler des pièces en métal mou ou divers assemblages. Les marteaux à tête dure sont généralement fabriqués en acier au carbone.

Les deux extrémités de la tête du marteau ont subi un traitement thermique approprié. Les têtes de marteau existent en trois formes : ronde, carrée et plate. Le manche du marteau est en bois dur et résistant, avec une section elliptique au niveau de la poignée pour faciliter l'orientation de la tête du marteau et éviter que le manche ne tourne lors du balancement du marteau.

Utilisation et entretien des marteaux :

1) Les marteaux pesant plus de 2 kg sont considérés comme gros, tandis que ceux pesant moins de 2 kg sont considérés comme petits. Lors de l'utilisation d'un gros marteau, la main droite est placée devant et la main gauche derrière, en saisissant fermement le manche, les pieds étant écartés en forme de huit, le pied gauche faisant un pas en avant ou un demi-pas en avant.

Lors de l'utilisation d'un petit marteau, la main droite saisit la poignée, avec une prise appropriée pour s'assurer qu'il n'y a pas de force excessive dans l'une ou l'autre direction.

2) Avant toute utilisation, vérifiez que la tête du marteau est bien fixée. Il est préférable d'utiliser une cale pour fixer fermement la tête du marteau à la poignée.

3) Ne pas utiliser le marteau avec des mains grasses afin d'éviter que le marteau ne glisse et ne provoque des blessures.

4) Si la tête ou le dessus du marteau est huileux ou présente des bosses, ne l'utilisez pas afin d'éviter d'endommager la surface de traitement.

5) Après avoir été utilisé, le marteau doit être rangé correctement afin d'éviter que le manche ne se casse ou ne s'abîme.

(4)File

Une lime est un type d'outil de coupe utilisé principalement pour enlever l'excès de métal de la surface des pièces à usiner, et c'est une opération d'usinage de précision.

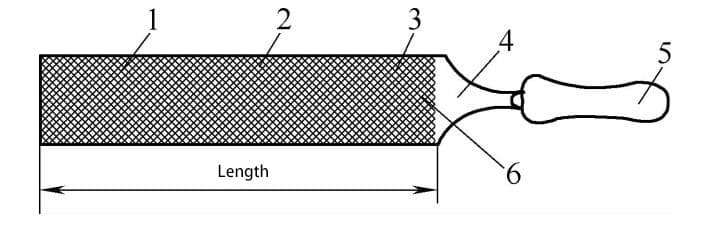

1) Construction d'un fichier : Une lime se compose d'un corps et d'un manche (voir figure 1-56). Le corps de la lime est constitué de dents de lime pour le limage et sert de pièce de travail, tandis que le manche de la lime sert à la préhension. Le manche est généralement en bois. La longueur d'une lime correspond à la longueur du corps de la lime et se décline en différentes spécifications.

2) Types et utilisations des fichiers :

En fonction de la taille des dents de la lime, les limes peuvent être classées en trois catégories : les limes grossières, les limes fines et les limes superfines (appelées limes lisses). La taille des dents de la lime dépend du nombre de dents de la lime par 10 mm, un plus grand nombre de dents de la lime se traduisant par des dents plus petites. Les dents de la lime sont également divisées en deux catégories : les dents à simple coupe et les dents à double coupe.

Les dents de la lime à simple coupe sont droites et forment un angle de 70° à 80° avec le bord de la lime. Elles sont utilisées pour limer les métaux tendres ou les surfaces nécessitant une finition relativement lisse. Les dents de la lime à double coupe s'entrecroisent, les dents de la lime qui sont coupées en premier étant appelées les dents de la coupe inférieure et celles qui sont coupées en second étant appelées les dents de la coupe superficielle.

Les dents taillées en surface forment un angle de 65° ou 72° avec le bord de la lime, tandis que les dents taillées en profondeur forment un angle de 45° ou 52° avec le bord de la lime. L'espacement des dents de la coupe inférieure est plus grand que celui des dents de la coupe en surface.

1-Dents de la lime 2-Face de la lime 3-Dents coupées en bas 4-Corps de la lime 5-Poignée de la lime 6-Poignée

Selon la forme de la section transversale, les limes peuvent être divisées en limes ordinaires (y compris les limes plates à bords parallèles, les limes plates coniques, les limes carrées, les limes rondes, les limes demi-rondes, les limes triangulaires, etc.) et en limes spéciales (y compris les limes à couteau, les limes rhombiques, les limes triangulaires plates, les limes elliptiques, les limes à panse ronde, etc.)

Les limes de finition, également appelées limes aiguilles ou limes suisses, sont utilisées pour l'usinage de précision. Chaque jeu de limes a des formes différentes : jeux de cinq pièces, jeux de sept pièces, jeux de dix pièces, jeux de douze pièces, etc.

Les utilisations des différents fichiers sont énumérées dans le tableau 1-8.

Tableau 1-8 : Utilisations des différents fichiers

| Types de fichiers | Utilisations |

| Fichier plat | Limer les surfaces planes, les surfaces cylindriques externes et les surfaces courbes convexes |

| Fichier carré | Limer les trous carrés, les trous rectangulaires et les surfaces planes étroites |

| Lime ronde | Limer les trous ronds, les surfaces incurvées concaves à faible rayon et les surfaces elliptiques |

| Lime demi-ronde | Limer les surfaces incurvées concaves et les surfaces planes |

| Lime triangulaire | Limer les angles internes, les trous triangulaires et les surfaces planes |

| Lime à couteau | Limer les angles internes, les fentes étroites et les fentes en forme de coin Limer les trous carrés, les trous triangulaires, les trous rectangulaires et les surfaces planes internes |

| Dossier elliptique | Limer les surfaces concaves internes et externes, arrondir les bords et les coins concaves des trous elliptiques |

| Fichier rhombique | Limer les dents des engrenages, pignonset des roues à chaîne |

| Lime ventrale ronde | Limer les couches épaisses de métal (la lime la plus grossière) |

3) Sélection et règles d'utilisation des limes : Le choix de la lime dépend de la forme de la pièce à usiner, tandis que le choix de la qualité de la lime dépend de la surépaisseur d'usinage, des exigences de précision et des propriétés du matériau de la pièce à usiner. Les limes grossières peuvent être utilisées pour limer des métaux tendres avec de grandes surépaisseurs d'usinage, de faibles exigences de précision et une faible rugosité de surface.

À l'inverse, les limes fines sont utilisées dans les scénarios opposés. Les nouvelles limes sont plus tranchantes et conviennent au limage des métaux tendres, tandis que les vieilles limes sont à l'opposé. Une utilisation correcte des limes peut prolonger leur durée de vie. Par conséquent, il est essentiel d'éviter d'utiliser des limes neuves pour limer des métaux durs, des pièces coulées avec une peau dure ou des particules de sable, et des pièces forgées.

Celles-ci doivent être meulées à l'aide d'une meule avant d'être limées à l'aide d'une lime semi-affûtée ou ancienne. Les limes doivent être utilisées d'un seul côté, et ce n'est que lorsque ce côté s'émousse ou que des dents de lime aiguisées sont nécessaires que l'autre côté doit être utilisé. Évitez de toucher la surface fraîchement limée avec la main afin de ne pas glisser pendant le limage.

(5)Screwdriver (tournevis)

Un tournevis, également appelé tournevis ou visseuse, est un outil utilisé pour serrer ou desserrer des vis. Il existe généralement deux types de tournevis en fonction de leur forme et de leurs caractéristiques d'utilisation :

1) Les tournevis à tête plate ont généralement une lame plate et leurs caractéristiques sont indiquées par leur longueur totale, les différentes tailles allant de 150 à 300 mm. La largeur et l'épaisseur de la tête du tournevis sont proportionnelles à la longueur du manche.

2) Les tournevis cruciformes ont une tête en forme de croix et conviennent aux vis cruciformes, caractérisées par le fait qu'elles ont moins tendance à glisser hors de la fente de la vis. Ils existent en quatre tailles, numérotées de 1 à 4.

3) Conseils pour l'utilisation et l'entretien des tournevis :

Lors de l'utilisation, veillez à ce que la lame soit enfoncée verticalement dans la fente de la vis et évitez d'appliquer une force excessive.

Tenir la poignée avec la main droite et maintenir l'alignement avec la vis avec la main gauche, en la gardant perpendiculaire à la vis.

Il est strictement interdit d'utiliser un tournevis dont la lame n'est pas alignée sur la fente de la vis.

Le manche du tournevis et les mains de l'opérateur doivent être exempts d'huile pour éviter de glisser pendant l'utilisation.

Les tournevis ne doivent pas être utilisés comme des substituts de pinces, de poinçons ou de burins.

(6)Traverse repos

Sa fonction première est d'aplanir les pièces à usiner et il est fabriqué en acier à teneur moyenne en carbone. En fonction des exigences de la pièce à usiner, il peut être fabriqué dans différents styles, tels que le support de traverse à plaque plate et le support de traverse à aiguille supérieure en forme d'arc. Lors de la réparation de tôles fines, le support de traverse est placé sur le côté opposé pour résister à la force de martelage.

En fonction des besoins spécifiques de la réparation, différents supports de traverse sont choisis. Pour les grandes zones de protubérances ou d'indentations, un support de traverse à plaque plate est utilisé, tandis que pour les petites déformations (telles que les petites protubérances), un support de traverse à aiguille supérieure est utilisé (voir figure 1-57).

a) Enclume plate b) Enclume pointue

1 - Surface de la pièce 2 - Poignée

Les enclumes doivent être maintenues propres, lisses, exemptes de taches d'huile, de bosses ou d'irrégularités. Après utilisation, elles doivent être rangées correctement et ne pas être jetées ou placées au hasard afin de ne pas être endommagées.

(7)Flat

Une plaque de surface, également appelée plate-forme de surface, est généralement fabriquée en fonte avec des nervures de renforcement à l'arrière pour augmenter sa résistance. L'épaisseur varie : les petites plaques ont généralement une épaisseur de 50 à 80 mm, tandis que les plus grandes ont une épaisseur de 200 à 300 mm. La fonction première de la plaque de surface est de fournir une surface plane et droite pour la tôle.

Il n'existe pas de spécification unifiée pour la surface de la plaque de surface, mais les tailles courantes sont 600mm×1000mm, 800mm×1200mm et 1500mm×3000mm.

Utilisation et entretien de la plaque de surface :

1 La plaque de surface doit être solidement fixée sur un support à une hauteur appropriée pour faciliter son utilisation. Le support est principalement en bois, ce qui permet d'amortir les vibrations.

2. la surface de la plaque doit rester propre et lisse. Elle ne doit pas être soumise à des coups de marteau aléatoires ni être utilisée pour des soudures électriques ou au gaz afin d'éviter d'endommager la surface.

(8)Barre carrée et barre ronde

Une barre carrée, communément appelée "tube carré", est une barre d'acier d'environ 2 mètres de long avec une section transversale de 20 mm × 50 mm. Elle est principalement utilisée pour plier, plier et mordre des tôles minces. L'une des extrémités de la barre carrée est effilée pour faciliter le travail de la tôle fine. Lorsqu'une barre carrée n'est pas disponible, un petit rail en fer peut être utilisé comme substitut.

Les quatre coins de la barre carrée doivent rester intacts et ne pas être endommagés. Après utilisation, elle ne doit pas être jetée afin d'éviter d'endommager les quatre coins de la barre carrée.

Une barre ronde, fabriquée en acier à faible ou moyen carbone, est une tige d'acier circulaire d'environ 1,5 à 2 mètres de long et d'un diamètre de 30 à 50 mm. Elle est principalement utilisée pour fabriquer des pièces circulaires creuses. Lorsqu'une barre ronde n'est pas disponible, un tube de fer rond peut être utilisé comme substitut. Lors de son utilisation, il doit être manipulé avec précaution.

(9)Ciseau à graver (voir illustration 1-58).

Un burin de gravure de ligne, également appelé outil de gravure de ligne ou outil d'estampage, est un burin plat fabriqué à partir d'une plaque d'acier au carbone à haute teneur en manganèse d'une épaisseur d'environ 8 à 10 mm et découpé à la forme voulue. Il se compose de trois parties : le bord du burin, le corps du burin et le sommet du burin, mais il n'a pas de bord tranchant. Sa fonction principale est de faire plier la tôle en une ligne nette.

Il n'y a pas de spécification fixe, mais on distingue généralement deux types de ciseaux : les ciseaux à ligne droite et les ciseaux à ligne courbe. Les ciseaux à ligne droite sont fabriqués avec des bords de ciseaux plus longs et des pointes de ciseaux plus courtes pour faciliter l'utilisation et le travail.

Les burins à ligne courbe sont à l'opposé, avec des bords de burin plus courts et des sommets de burin pointus et inclinés. Lorsqu'on utilise un ciseau à graver, il faut l'aligner verticalement sur la ligne de la tôle. Tenez le manche du burin d'une main et le manche du marteau de l'autre, puis frappez le sommet du burin à graver avec le marteau.

a) Ciseau droit b) Ciseau courbe

1- Tête du ciseau 2- Poignée 3- Corps du ciseau 4- Bord du ciseau

Instructions et précautions pour l'utilisation d'un ciseau à tracer les lignes :

1) Avant l'utilisation, vérifiez que le bord du ciseau ne présente pas de défauts et qu'il est suffisamment droit. Si nécessaire, rectifiez-le sur une meule et réparez-le avant de l'utiliser.

2) Lors de l'utilisation, le bord du ciseau doit être perpendiculaire à la ligne tracée. Le dos de la feuille travaillée doit être rembourré avec des matériaux souples tels que du bois ou du caoutchouc afin d'éviter que la feuille ne se fissure lorsqu'elle est martelée.

3) Lors de l'utilisation d'un ciseau courbe, le bord du ciseau doit être perpendiculaire à la courbe dessinée sur la feuille et martelé progressivement à chaque coup.

(10)Fer à souder

Un fer à souder est un outil de chauffage indirect qui emmagasine la chaleur après avoir été chauffé par une source de chaleur, et qui est utilisé pour faire fondre la soudure et chauffer les joints de soudure. Le matériau utilisé pour fabriquer les fers à souder est le cuivre pur, qui a une vitesse de refroidissement lente et une longue durée d'isolation lorsqu'il est chauffé, et qui est facile à étamer. Il existe deux types de fers à souder : les fers à souder portatifs à chauffage externe et les fers à souder électriques chauffés par une source d'énergie.

1) Les fers à souder portatifs à chauffage externe sont composés d'une tête de fer à souder et d'une poignée. Selon la forme de la tête du fer à souder, on distingue les fers à souder en forme de marteau, les fers à souder pointus et les fers à souder coniques.

La tête du fer à souder en forme de marteau est rivetée au manche du fer à souder, et l'autre extrémité du manche est équipée d'une poignée en bois. L'extrémité inférieure de la tête du fer à souder est un ciseau droit en forme de lame, qui constitue l'extrémité utile. Le fer à souder en forme de marteau convient pour souder des joints longs et droits.

Le fer à souder pointu n'a pas de poignée et se tient à l'aide d'une pince lorsqu'il est utilisé, ce qui convient pour souder des pièces encastrées ou des endroits étroits.

Le fer à souder conique est doté d'une poignée fixe et son utilisation est similaire à celle du fer à souder pointu.

Les trois types de fers à souder susmentionnés sont à chauffage externe et les têtes des fers à souder sont généralement des blocs rectangulaires. Les méthodes de chauffage sont généralement des chalumeaux oxyacétyléniques, des chalumeaux à gaz et des poêles.

2) Les fers à souder électriques appartiennent au type de chauffage interne, et la tête du fer à souder est chauffée par la chaleur générée par la résistance électrique de la source d'alimentation. La forme et la taille des fers à souder électriques varient, de même que leur puissance électrique, généralement comprise entre 40 et 500W.

Ils utilisent tous une tension de 220 V. Pour le soudage de composants électriques et de petites pièces, on utilise un fer à souder de plus faible puissance, tandis qu'un fer à souder de plus forte puissance est choisi pour le soudage de pièces de taille moyenne ou de joints plus longs. La tête d'un fer à souder électrique est généralement une tige cylindrique en cuivre pur.

(11)Blowtorch

Un chalumeau est un récipient métallique fermé, en forme de pot, rempli d'essence. La coque en forme de pot est équipée d'une bouteille à pression manuelle et d'une buse, qui sont reliées à l'intérieur du récipient.

En appuyant sur la bouteille pressurisée à la main, la vapeur d'essence à l'intérieur du conteneur se dilate, ce qui fait que l'essence s'écoule à travers le tuyau de la buse vers la buse. L'essence est enflammée au niveau de la buse et la combustion qui en résulte est utilisée pour chauffer l'objet. Les chalumeaux sont couramment utilisés dans fabrication de tôles pour chauffer les pièces soudées et les pointes de fer à souder.

(12)Finaliser un accord/Prendre une décision

La plupart des bordeurs sont fabriqués en bois dur et résilient, tandis que d'autres sont en panneaux de fibres. La taille standard est de 40 mm x 40 mm x 400 mm, et ils sont principalement utilisés pour rouler et mordre des feuilles de métal minces. Après utilisation, ils doivent être stockés dans un endroit fixe pour éviter les dommages dus à l'humidité et éviter d'être jetés ou placés au hasard pour ne pas être endommagés.

(13)Cross wrench

Une clé en croix est un outil artisanal utilisé pour réparer les pièces en tôle. Elle est principalement constituée de tiges ou de tuyaux de fer soudés en plusieurs styles, tels que la forme en F, la forme en X et la forme en H. Sa fonction est de tordre et de rétablir les bords pliés des pièces de tôle dans leur position d'origine. Sa fonction est de tordre et de remettre les bords pliés des pièces de tôle dans leur position d'origine.

La méthode consiste à insérer la tête fourchue de la clé en croix dans le bord plié de l'élément de tôle, à tenir l'autre extrémité avec la main et à appliquer une force dans la direction opposée au bord plié jusqu'à ce qu'il soit redressé. Ensuite, utilisez un marteau et un chariot pour corriger la position de l'élément.

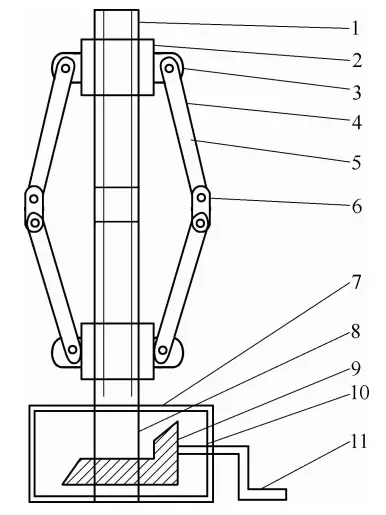

(14)Expander

L'élargisseur est un outil manuel utilisé pour restaurer les pièces de tôle affaissées et déformées. Sa structure principale comprend une boîte de base, une vis de broche principale, deux écrous, quatre bandes de plaques, deux plaques de connexion et une manivelle (voir figure 1-59).

1 - Vis de broche 2 - Ecrou 3 - Oreille 4 - Trou d'oreille 5 - Bande de plaque mobile 6 - Plaque de connexion 7 - Boîtier de base 8 - Grand engrenage conique 9 - Petit engrenage conique

10 - Arbre central à petit engrenage conique 11 - Manivelle

La boîte de base contient un grand et un petit engrenage conique. Le grand engrenage conique est fixé sur la vis de la broche principale, et le petit engrenage conique s'engrène avec le grand engrenage conique. L'arbre central du petit engrenage conique est relié à une manivelle située à l'extérieur de la boîte de base. L'engrènement du petit et du grand pignon conique réduit la force nécessaire.