L'emboutissage est un procédé de formage de la tôle dans lequel une tôle plate est pressée dans une partie creuse ouverte sous la pression d'une presse et l'action d'une matrice.

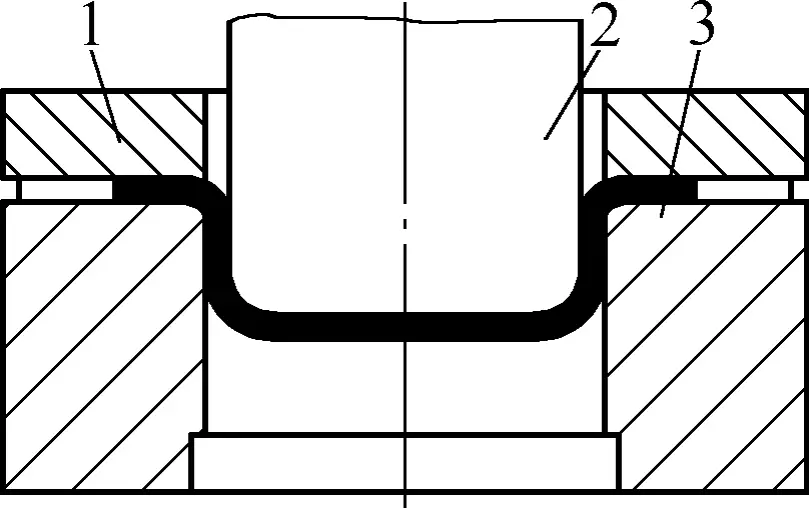

D'une manière générale, le processus d'étirage doit utiliser une matrice d'étirage pour compléter le processus d'étirage sous la pression de la presse. La figure 1 montre le schéma du processus d'étirage cylindrique. L'ébauche placée sur la surface de la matrice concave 3 est aspirée dans la matrice concave 3 sous la pression du porte-ébauche 1 et la force d'étirage du poinçon 2, pour finalement former une pièce cylindrique étirée.

1-Porte-bancs

2-Punch

3-Die

I. Matériel et outils pour le dessin

Le processus de formage par étirage permet d'obtenir des pièces à parois minces de différentes formes, telles que cylindriques, étagées, coniques, carrées, sphériques et diverses formes irrégulières.

En production, le traitement des dessins peut être effectué sur des presses générales à simple action (principalement utilisées pour les petites et moyennes pièces de dessin) ou sur des presses à double ou triple action (principalement utilisées pour les grandes et moyennes pièces de dessin complexes ou les panneaux automobiles), tandis que la matrice d'emboutissage est l'outil le plus important pour achever le processus de dessin.

En général, la précision du traitement des pièces étirées est liée à la structure et à la précision de la matrice d'étirage, ainsi qu'à la forme et à la taille de la pièce étirées elle-même. Il est préférable de maintenir le degré de tolérance dimensionnelle économique des pièces étirées générales en dessous de IT11.

1. Structures courantes des filières de dessin

Les formes toujours changeantes des pièces embouties entraînent une grande variété de structures de filières d'emboutissage. Les filières d'emboutissage couramment utilisées pour les pièces de tôle sont principalement des filières à opération unique, qui ne réalisent qu'un seul emboutissage par course de presse.

Les filières d'emboutissage peuvent être divisées en deux types en fonction de la séquence de traitement des pièces embouties : les filières d'emboutissage initial et les filières d'emboutissage ultérieur. Elles peuvent également être classées en deux catégories, avec ou sans porte-flan, selon qu'un porte-flan est utilisé ou non.

(1) Matrices d'étirage sans support d'ébauche

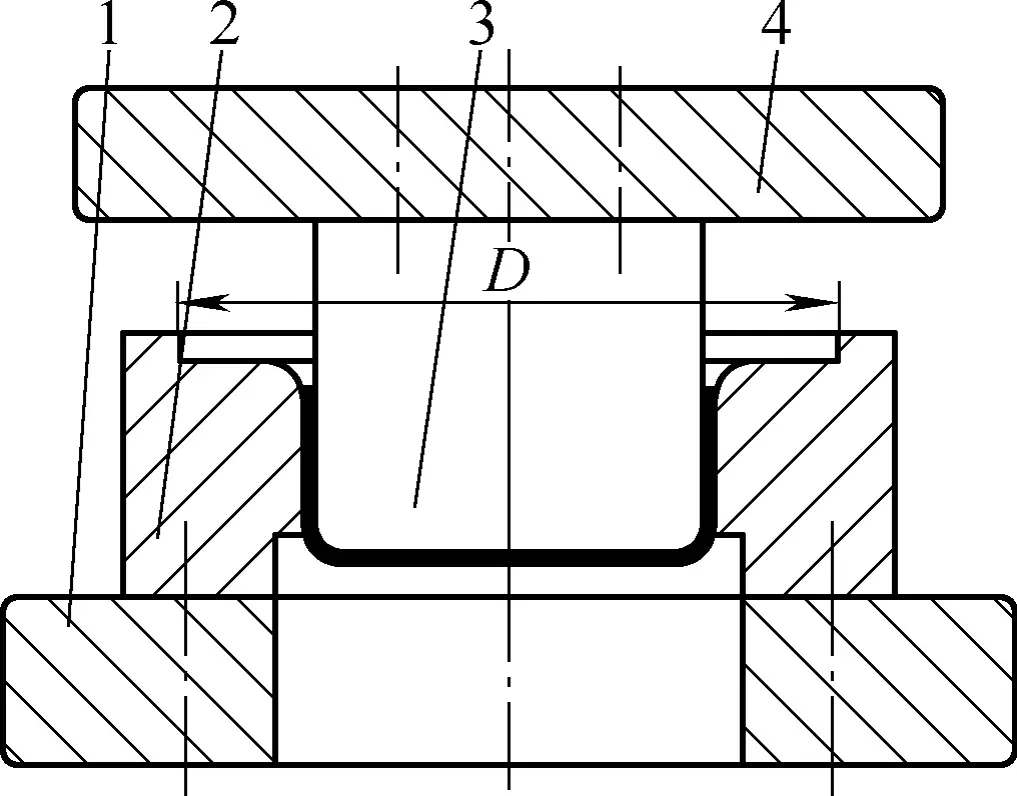

La figure 2 montre la structure de la première filière d'emboutissage pour pièces cylindriques non bridées sans porte-objet. La rainure peu profonde D sur la surface supérieure de la matrice concave 2 de la figure est utilisée pour placer l'ébauche d'emboutissage. Sa profondeur n'a pas d'exigence particulière, tant qu'elle est pratique pour le placement de l'ébauche.

1-Modèle inférieur

2-Die

3-Punch

Modèle 4-Upper

(2) Matrices d'étirage avec support d'ébauche

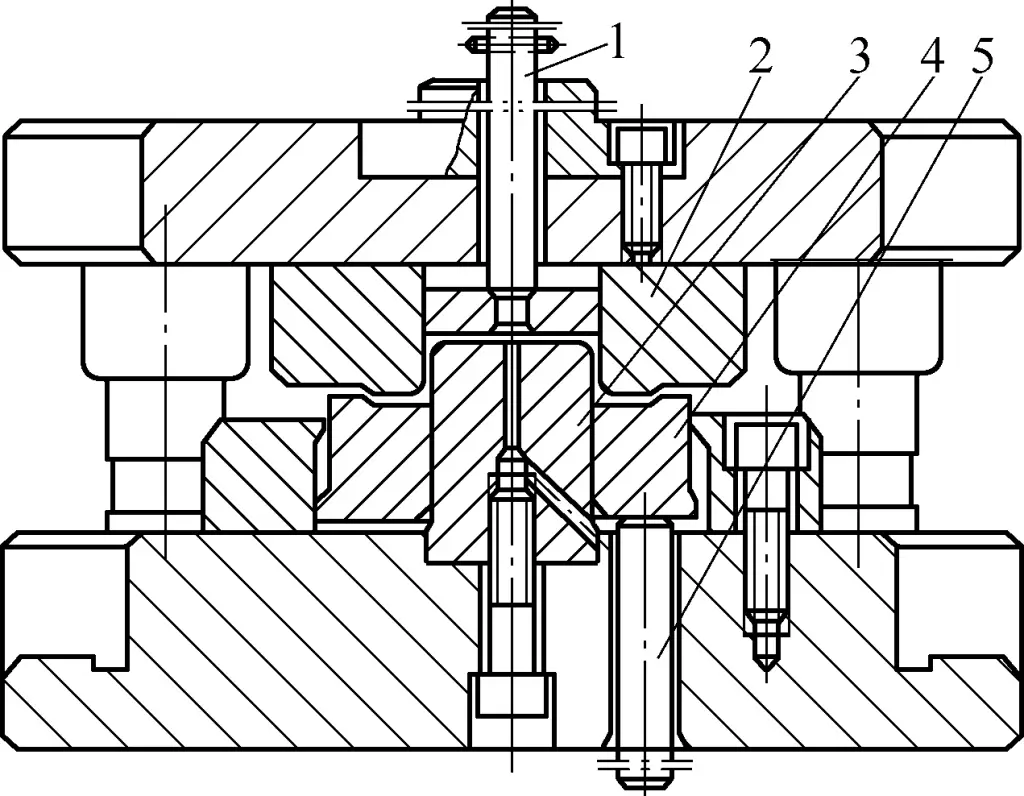

La figure 3 montre la structure de la filière utilisant un porte-flan pour le dessin initial. Le porte-blanc 4 est installé sur la matrice inférieure et la force de maintien du flan est transmise par la goupille d'éjection 5 installée sur la matrice inférieure. La source de la force de maintien de l'ébauche peut être un tampon élastique, un ressort, ou une force de cylindre provenant de la presse, etc. L'ébauche est placée et positionnée dans l'anneau de positionnement du support d'ébauche 4. La coopération entre le poinçon 3, la matrice 2 et le support de découpe 4 permet d'extraire l'ébauche.

1-Tige de poussée

2-Die

3-Punch

Porte-blocs 4

5-Goupille d'éjection

La structure de la filière illustrée à la figure 3 peut également être utilisée pour l'emboutissage initial et les emboutissages ultérieurs de pièces embouties avec des brides. Pendant l'emboutissage, la bride préalablement dessinée est positionnée dans l'anneau de positionnement du support d'ébauche 4.

2. Composition structurelle de la filière d'étirage

Comme indiqué ci-dessus, l'outil d'étirage se compose généralement de trois parties : le poinçon, la matrice et le support d'ébauche (il peut parfois être dépourvu de support d'ébauche). En outre, il existe des dispositifs de positionnement et des dispositifs de décharge, entre autres. Le poinçon et la matrice sont les composants essentiels qui produisent directement l'action d'étirage sur le matériau, tandis que le porte-bande est principalement utilisé pour ajuster la pression sur la bande et contrôler la résistance d'alimentation de la bande.

II. Détermination des paramètres du processus d'emboutissage

Pour garantir la qualité des pièces embouties, il est essentiel de déterminer les paramètres de processus suivants lors de la formulation du processus d'emboutissage et de la conception des matrices d'emboutissage correspondantes.

1. Détermination de la taille de l'ébauche pour l'emboutissage des pièces

L'exactitude du calcul de la taille du matériau brut pour l'emboutissage des pièces a une incidence directe sur la qualité de l'usinage. pièces d'emboutissage. Bien que les formules de calcul pour le matériau brut des pièces d'emboutissage de différentes formes soient différentes, elles suivent le même principe de base pour le calcul du diamètre du matériau brut : "Comme l'épaisseur du flan varie très peu avant et après l'emboutissage, le volume avant et après la déformation reste inchangé, ce qui signifie que la surface du flan avant l'emboutissage est égale à la surface de la pièce après l'emboutissage".

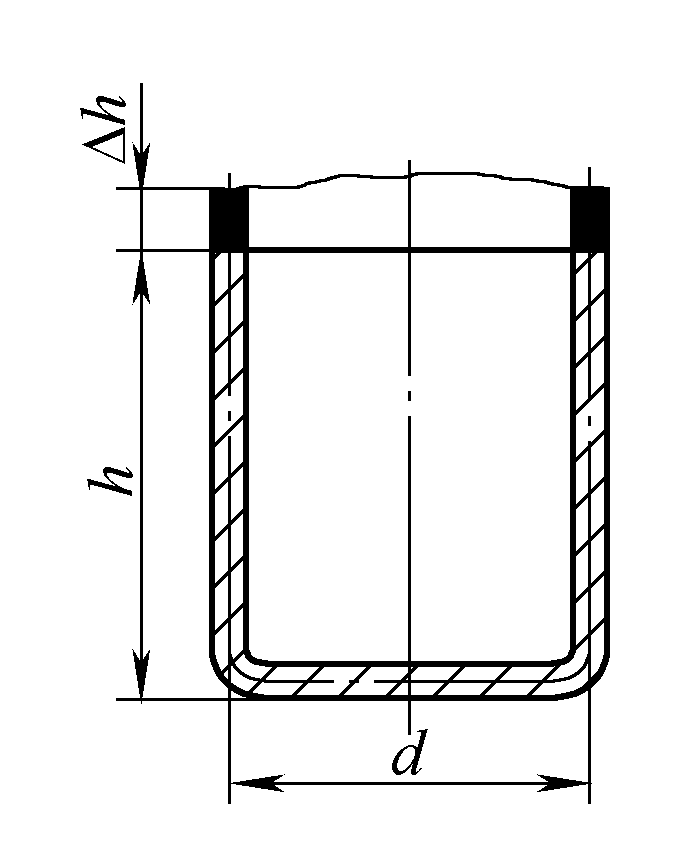

Avant de calculer le matériau de l'ébauche, compte tenu de facteurs tels que le jeu inégal de la matrice d'étirage et l'anisotropie des matériaux d'étirage, dans la plupart des cas, le bord du rebord ou de la bride de la pièce étirée n'est pas uniforme et doit être rogné. Par conséquent, une certaine marge de rognage Δh doit être réservée dans le sens de la hauteur lors du calcul de la taille de l'ébauche.

La surépaisseur de rognage Δh pour les pièces étirées de formes différentes varie. Le tableau 1 indique la surépaisseur de rognage pour les pièces cylindriques sans rebord.

Tableau 1 Surépaisseur de coupe Δh pour les pièces cylindriques non bridées (unité : mm)

Hauteur totale de la pièce h | Hauteur relative de la pièce h/d | Diagramme supplémentaire | |||

| 0.5~0.8 | 0.8~1.6 | 1.6~2.5 | 2.5~4 | ||

| 10 | 1 | 1.2 | 1.5 | 2 |  |

| 20 | 1.2 | 1.6 | 2 | 2.5 | |

| 50 | 2 | 2.5 | 3.3 | 4 | |

| 100 | 3 | 3.8 | 5 | 6 | |

| 150 | 4 | 5 | 6.5 | 8 | |

| 200 | 5 | 6.3 | 8 | 10 | |

| 250 | 6 | 7.5 | 9 | 11 | |

| 300 | 7 | 8.5 | 10 | 12 | |

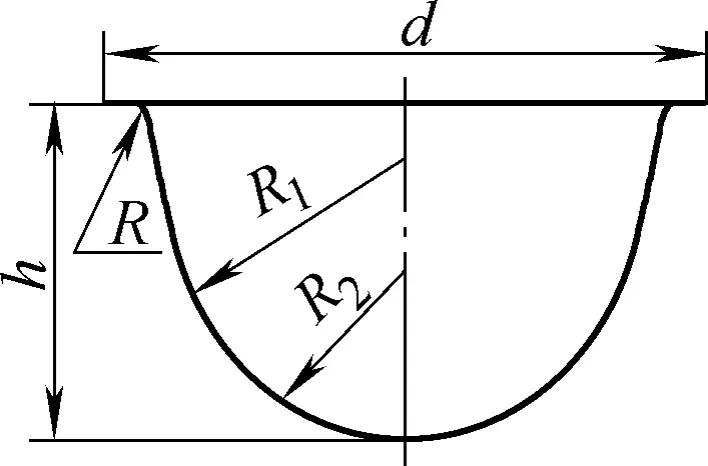

Après avoir déterminé la surépaisseur d'ébarbage, le diamètre de l'ébauche D pour les pièces cylindriques sans bride peut être calculé à l'aide de la formule suivante (la signification des paramètres de la formule est indiquée dans le diagramme supplémentaire du tableau 1) :

D=√[d2+4d(h+Δh)]

2. Détermination du nombre de tirages au sort

Le degré de déformation des pièces embouties de différents matériaux et formes varie. Pour étirer des pièces qualifiées, il est nécessaire de déterminer le degré de déformation et donc de déterminer le nombre de passes d'étirage. Sinon, au cours du processus d'étirage, en raison d'une déformation excessive, la contrainte de traction au niveau des sections dangereuses peut dépasser la limite, ce qui entraîne des fissures.

Le degré de déformation à l'emboutissage des pièces embouties de différentes formes varie également. Le nombre de passes d'emboutissage pour les pièces cylindriques non bridées peut être déterminé par deux méthodes différentes de calcul du processus.

1) Calculer la hauteur d'emboutissage relative h/d de la pièce emboutie et l'épaisseur relative t/D×100 du matériau. Le nombre de passes d'étirage peut être obtenu en se référant directement au tableau 2.

Tableau 2 Hauteur d'emboutissage relative maximale h/d pour les pièces cylindriques non bridées

| Nombre de passes de dessin | Épaisseur relative de la couverture t/D×100 | |||||

| 2~1.5 | 1.5~1 | 1~0.6 | 0.6~0.3 | 0.3~0.15 | 0.15~0.08 | |

| 1 | 0.94~0.77 | 0.84~0.65 | 0.7~0.57 | 0.62~0.5 | 0.52~0.45 | 0.46~0.38 |

| 2 | 1.88~1.54 | 1.6~1.32 | 1.36~1.1 | 1.13~0.94 | 0.96~0.83 | 0.9~0.7 |

| 3 | 3.5~2.7 | 2.8~2.2 | 2.3~1.8 | 1.9~1.5 | 1.6~1.3 | 1.3~1.1 |

| 4 | 5.6~4.3 | 4.3~3.5 | 3.6~2.9 | 2.9~2.4 | 2.4~2 | 2~1.5 |

| 5 | 8.9~6.6 | 6.6~5.1 | 5.2~4.1 | 4.1~3.3 | 3.3~2.7 | 2.7~2 |

Remarque : un rapport h/d élevé est applicable au premier processus avec un grand rayon d'angle de la matrice (lorsque t/D×100=2~1,5, rmourir=8t à t/D×100=0,15~0,08, rmourir=15t), et un petit rapport est applicable pour un petit rayon d'angle de matrice rmourir=(4~8)t.

2) Utiliser la formule pour calculer directement le nombre d'opérations de dessin n :

n=1+[lgdn-lg(m1D)]/lgmn

Dans la formule

- n - nombre d'opérations de dessin ;

- dn - diamètre de la pièce (mm) ;

- D - diamètre de l'ébauche (mm) ;

- m1 - pour le premier coefficient de tirage, voir le tableau 3 ;

- mn - coefficient de dessin moyen pour les dessins suivants, voir le tableau 3.

Le nombre calculé d'opérations de dessin est considéré comme la plus grande valeur entière, qui correspond au nombre requis d'opérations de dessin.

Tableau 3 : Coefficients d'emboutissage pour différents matériaux métalliques

| Matériau | Premier tirage m1 | Dessins ultérieurs mn |

| Acier 08 | 0.52~0.54 | 0.68~0.72 |

| Aluminium et alliage d'aluminium 8A06M, 1035M, 3A21M | 0.52~0.55 | 0.70~0.75 |

| Aluminium dur 2A12M, 2A11M | 0.56~0.58 | 0.75~0.80 |

| Laiton H62 | 0.52~0.54 | 0.70~0.72 |

| Laiton H68 | 0.50~0.52 | 0.68~0.70 |

| Cuivre pur T1, T2, T3 | 0.50~0.55 | 0.72~0.80 |

| Cuivre sans oxygène | 0.50~0.55 | 0.75~0.80 |

| Fer-blanc | 0.58~0.65 | 0.80~0.85 |

| Alliage de nichrome Cr20Ni80 | 0.54~0.59 | 0.78~0.84 |

| Acier allié 30CrMnSiA | 0.62~0.70 | 0.80~0.84 |

| Acier inoxydable 1Cr18Ni9Ti① | 0.52~0.55 | 0.78~0.81 |

| Acier inoxydable 12Cr13 | 0.52~0.56 | 0.75~0.78 |

| Tôle d'acier décapée | 0.54~0.58 | 0.75~0.78 |

①La nuance 1Cr18Ni9Ti a été supprimée dans la norme GB/T20878-2007

3. Calcul de la force de traction

Le calcul de la force d'emboutissage a pour but de sélectionner l'équipement et de concevoir les moules. Pour les pièces cylindriques sans brides, la force d'emboutissage F pour le premier processus d'emboutissage est calculée comme suit : F=πd1tσbk1Pour le deuxième processus et les suivants, la force de traction F est calculée comme suit :

F=πdntσbk2

Dans la formule

- F - force de traction (N) ;

- d1, d2, ..., dn - diamètres des couches neutres de la partie cylindrique pour les 1er, 2e, ..., nième processus, calculés par la ligne neutre (d1=d-t, d2=d1-t, ..., dn=dn-1-t) (mm) ;

- t - épaisseur du matériau (mm) ;

- σb - limite de résistance (MPa) ;

- k1, k2 - voir tableau 4.

Tableau 4 : Coefficients k1, k2 pour le dessin de pièces cylindriques

| m1 | 0.55 | 0.57 | 0.60 | 0.62 | 0.65 | 0.67 | 0.70 | 0.72 | 0.75 | 0.77 | 0.80 |

| k1 | 1.00 | 0.93 | 0.86 | 0.79 | 0.72 | 0.66 | 0.60 | 0.55 | 0.50 | 0.45 | 0.40 |

| m2 | 0.70 | 0.72 | 0.75 | 0.77 | 0.80 | 0.85 | 0.90 | 0.95 | - | ||

| k2 | 1.00 | 0.95 | 0.90 | 0.85 | 0.80 | 0.70 | 0.60 | 0.50 | - | ||

4. Détermination du jeu de la filière d'étirage

Le jeu unilatéral z de la filière d'emboutissage est égal à la moitié de la différence entre le diamètre du trou d'emboutissage Dmourir et le diamètre du poinçon Dcoup de poingqui est un paramètre important affectant la qualité des pièces embouties.

Un jeu trop faible augmente le frottement, ce qui facilite la rupture de la pièce étirée, raye la surface et réduit la durée de vie de l'outil ; un jeu trop important facilite la formation de plis sur la pièce étirée et affecte la précision de la pièce. L'emboutissage dégagement de la matrice est généralement envisagée dans les deux situations suivantes :

1) Sans utiliser de serre-flan, en tenant compte de la possibilité de froissement, son jeu unilatéral z=(1~1.1)tmaxoù tmax est la limite supérieure de l'épaisseur du matériau.

2) En cas d'utilisation d'un porte-filière, la valeur de l'espace libre est sélectionnée conformément au tableau 5.

Tableau 5 : Valeur de dégagement sur un côté z pour l'emboutissage profond avec porte-étiquette (unité : mm)

| Processus de dessin | Classe de tolérance de la pièce étirée | |

| IT11, IT12 | IT13~IT16 | |

| Premier tirage | z=tmax+a | z=tmax+(1.5~2)a |

| Dessin intermédiaire | z=tmax+2a | z=tmax+(2.5~3)a |

| Dessin final | z=t | z=t+2a |

Note : 1. Pour les matériaux plus épais, prendre la plus petite valeur entre parenthèses, et pour les matériaux plus minces (t/D×100=1~0,3), prendre la plus grande valeur entre parenthèses.

2. Dans le tableau, z est le jeu unilatéral du poinçon et de la matrice (mm) ; tmax est la limite supérieure de l'épaisseur du matériau (mm) ; t est l'épaisseur nominale du matériau (mm) ; a est la valeur augmentée (mm), voir le tableau 6.

Tableau 6 Valeur d'augmentation a (unité : mm)

| Epaisseur du matériau | 0.2 | 0.5 | 0.8 | 1 | 1.2 | 1.5 | 1.8 | 2 | 2.5 | 3 | 4 | 5 |

| Augmentation de la valeur a | 0.05 | 0.1 | 0.12 | 0.15 | 0.17 | 0.19 | 0.21 | 0.22 | 0.25 | 0.3 | 0.35 | 0.4 |

Lors de l'emboutissage de pièces rectangulaires, compte tenu du fait que les coins du matériau deviendront nettement plus épais, le jeu dans les coins de la matrice d'emboutissage devrait être plus grand d'une valeur de 0,1 t par rapport aux pièces à bords droits.

Lorsque l'on travaille sur une presse à double action avec un porte-flan rigide, il est nécessaire de spécifier le jeu minimum pour une certaine épaisseur de matériau, afin de ne pas presser l'ébauche sans aucun mouvement, ni de permettre l'apparition de plis. La valeur d'augmentation a peut être déterminée par la formule : a≈0,15t (t est l'épaisseur du matériau).

En production, pour les pièces embouties avec des exigences de précision élevées, un jeu négatif est souvent utilisé, ce qui signifie que le jeu d'emboutissage est fixé à (0,9-0,95)t.

5. Détermination de la taille des sections de travail du poinçon et de la matrice

La détermination de la taille de la section de travail de la filière d'étirage comprend principalement les rayons d'angle du poinçon et de la filière, ainsi que les dimensions et les tolérances de fabrication du poinçon et de la filière, qui ont tous un impact direct sur la précision dimensionnelle et la qualité de la surface de la pièce étirée.

(1) Détermination du rayon de courbure de la matrice de dessin

Le rayon d'angle de la matrice d'étirage a un impact significatif sur le processus d'étirage. En règle générale, le rayon d'angle de la matrice doit être aussi grand que possible. Un rayon d'angle plus grand peut réduire le ratio d'emboutissage limite et améliorer la qualité de la pièce emboutie.

Toutefois, si le rayon de l'angle de la matrice est trop grand, il affaiblira l'action du serre-flan et pourra provoquer des plis. Lors de la sélection du rapport d'emboutissage normal, le rayon de l'angle de la matrice rConcave pour le tirage initial peut également être choisi selon les tableaux 7 et 8.

Tableau 7 Dessin initial rayon d'angle de la matrice rConcave avec un porte-étiquette (unité : mm)

| Méthode de dessin | Épaisseur relative du flan t/D×100 | ||

| 2~1 | 1~0.3 | 0.3 ~0.1 | |

| Sans bride | (6~8)t | (8~10)t | (10~15)t |

| Avec bride | (10~15)t | (15~20)t | (20~30)t |

| Avec dessin des côtes | (4~6)t | (6~8)t | (8~10)t |

Tableau 8 Rayon initial de la matrice d'emboutissage rConcave sans porte-étiquette (unité : mm)

| Matériau | Épaisseur t | rConcave | |

| Premier tirage | Tirages ultérieurs | ||

| Acier, laiton, cuivre pur, aluminium | 4~6 | (3~4)t | (2~3)t |

| 6~10 | (1.8~2.5)t | (1.5-2.5)t | |

| 10-15 | (1.6-1.8)t | (1.2-1.5)t | |

| 15-20 | (1.3-1.5)t | (1-1.2)t | |

Pour les processus d'emboutissage suivants, le rayon de l'angle de la matrice rConcave n peut être progressivement réduite, généralement jusqu'à rConcave n = (0.6-0.8)rConcave n-1mais elle ne doit pas être inférieure à 2 tonnes.

(2) Détermination du rayon d'angle du poinçon rConvexe

L'impact du rayon de l'angle du poinçon rConvexe sur le dessin n'est pas aussi important que le rayon de l'angle de la matrice rConcavemais si rConvexe est trop faible, il réduira la résistance à la traction effective de la zone dangereuse de la transmission de la paroi cylindrique, ce qui entraînera un amincissement significatif de la zone dangereuse.

Si rConvexe est trop grand, la largeur du flan qui n'entre pas en contact avec la surface de la matrice au cours de la phase initiale de l'étirage augmentera, ce qui rendra cette partie du flan sujette à la formation de plis. Le choix du rayon d'angle du poinçon rConvexe suit généralement les principes suivants :

1) Pour le premier tirage, lorsque t/D×100>0,6, prendre rConvexe=rConcave.

2) Lorsque t/D×100=0,3-0,6, prendre rConvexe=1.5rConcave.

3) Lorsque t/D×100<0,3, prendre rConvexe=2rConcave.

4) Pour les tirages intermédiaires, prendre rConvexe=(dn-1-dn-2t)/2, ou prendre une valeur égale ou légèrement inférieure au rayon du coin de la matrice rConcavec'est-à-dire prendre rConvexe=(0.7-1.0)rConcave. Lors du tirage au sort final, rConvexe doit être égal au rayon de la pièce.

(3) Détermination des dimensions du poinçon et de la matrice

Les dimensions du poinçon et de la matrice sont déterminées selon les principes suivants :

1) Pour la filière d'étirage dans le processus final, les dimensions du poinçon et de la filière et leurs tolérances doivent être déterminées en fonction des exigences de la pièce à usiner.

2) Lorsque les dimensions extérieures de la pièce sont requises, la taille de l'outil est utilisée comme référence pour le calcul, c'est-à-dire,

Taille de la matrice DConcave=(D-0.75Δ)+δConcave0

Taille du poinçon DConvexe=(D-0.75Δ - 2z)0-δConvexe

Où

- D - taille nominale de la forme de la pièce (mm) ;

- Δ - tolérance de la pièce (mm) ;

- z - jeu unilatéral du poinçon et de la matrice (mm) ;

- δConvexe, δConcave - les tolérances de fabrication du poinçon et de la matrice, respectivement. Si la tolérance de la pièce est supérieure à IT13, la tolérance de fabrication du poinçon et de la matrice est comprise entre IT6 et IT8. Si la tolérance de la pièce est inférieure à IT14, la tolérance de fabrication du poinçon et de la matrice est de IT10.

3) Lorsque les dimensions internes de la pièce sont requises, la taille du poinçon est utilisée comme référence pour le calcul, c'est-à-dire,

Taille de la matrice dConvexe=(d+0,4Δ)0-δConvexe

Taille du poinçon dConcave=(d+0,4Δ+2z)+δConcave0

Où d est la dimension intérieure nominale de la pièce (mm).

4) Pour les processus de transition intermédiaires des produits semi-finis, étant donné que des restrictions strictes ne sont pas nécessaires, la taille de la matrice doit simplement correspondre à la taille de l'ébauche de transition. Si l'on utilise la matrice comme référence, alors

Taille de la matrice Dmourir=D+δmourir0

Taille du poinçon Dcoup de poing=(D-2z)0-δpunch

III. Installation et réglage des filières d'emboutissage

Pendant le processus d'emboutissage, il est tout d'abord nécessaire de suivre strictement les procédures d'opération d'emboutissage afin d'éviter toute erreur de fonctionnement. Deuxièmement, pour garantir un bon emboutissage des pièces, l'installation et le réglage de la matrice doivent être effectués correctement.

L'emboutissage de tôle le plus fréquemment utilisé se fait sur une presse à simple action, dont les méthodes d'installation et de réglage comprennent principalement les aspects suivants.

1. Installation de la matrice d'emboutissage

L'installation et le réglage de la filière d'emboutissage sont similaires à ceux de la filière de cintrage. Outre les problèmes courants tels que les dispositifs de décharge et les dispositifs de déchargement élastique rencontrés lors du débogage des filières de découpage et de cintrage, il existe un problème spécifique concernant le réglage de la force de maintien de l'ébauche.

Si la force de maintien de l'ébauche est trop importante, les pièces embouties sont susceptibles de se fissurer, si elle est trop faible, les pièces sont susceptibles de se plisser. Par conséquent, dans une certaine mesure, le réglage de la pression de l'anneau de maintien de l'ébauche est crucial pour la réussite du processus d'emboutissage. Le réglage de la pression doit être effectué en continu, en procédant aux ajustements nécessaires jusqu'à ce qu'ils soient appropriés.

Pour l'emboutissage de pièces symétriques ou de forme fermée (telles que des pièces cylindriques), lors de l'installation et du réglage du moule, le moule supérieur peut être fixé au chariot de la presse, tandis que le moule inférieur est placé sur la table de travail sans être fixé. Tout d'abord, quelques entretoises équivalentes à l'épaisseur de la pièce sont placées uniformément sur la paroi de la cavité, puis les moules supérieur et inférieur sont alignés automatiquement, avec un jeu égal. Après le réglage de la position fermée, le moule inférieur est fixé sur la table de travail.

S'il n'y a pas de dispositif de guidage pour la filière d'emboutissage, des échantillons standard ou des cales peuvent être utilisés lors de l'installation. raccord l'ajustement, en utilisant la méthode de contrôle du jeu de tirage pour déterminer les positions relatives des moules supérieur et inférieur.

2. Points clés de l'ajustement des filières d'emboutissage

L'ajustement de la filière d'emboutissage doit se concentrer sur les aspects suivants :

(1) Réglage de la résistance d'alimentation

Au cours du processus d'emboutissage, si la résistance d'alimentation de la matrice est trop importante, le produit est susceptible de se fissurer, tandis que si elle est trop faible, il risque de se plisser. Par conséquent, la clé du processus de réglage est d'ajuster la taille de la résistance d'alimentation. La méthode de réglage de la résistance à l'emboutissage comprend

- Réglage de la pression du curseur de la presse pour travailler sous une pression normale.

- Ajustement de la surface de pression de l'anneau de maintien de l'ébauche de la filière d'étirage pour assurer une bonne compatibilité avec l'ébauche.

- Modifier le rayon du congé de la matrice pour qu'il soit approprié.

- L'utilisation de bons lubrifiants et l'augmentation ou la diminution de la fréquence de lubrification.

(2) Ajustement de la force du support de l'ébauche

La méthode de réglage de la force du porte-bloc est la suivante : Lorsque le poinçon pénètre dans la cavité à une profondeur de 10 à 20 mm, un essai de poinçonnage peut être lancé. Lorsque l'estampage commence, la bague de maintien du flan doit être activée, de sorte que le matériau soit soumis à la force de maintien du flan. Lorsque la force de maintien de l'ébauche est réglée de manière à ce qu'il n'y ait pas de rides ou de fissures évidentes dans la zone de la bride des pièces embouties, la profondeur d'emboutissage peut être progressivement augmentée.

Le réglage de la force du support de découpe doit être équilibré. En général, il peut être réglé en deux ou trois étapes en fonction des exigences de hauteur des pièces embouties. Chaque réglage doit garantir qu'il n'y a pas de plis ou de fissures dans la pièce.

Lorsque la force de maintien de l'ébauche est fournie par le coussin d'air au fond de la presse, la force peut être contrôlée en ajustant la pression de l'air comprimé. Si la force est fournie par l'élasticité du caoutchouc ou des ressorts dans le mécanisme d'éjection installé au fond du moule, le degré de compression du caoutchouc et des ressorts peut être ajusté pour régler la force de maintien de l'ébauche.

La force de maintien de l'ébauche d'une presse à double action est fournie par le coulisseau extérieur de la presse, et l'ampleur de cette force est réglée par la vis (vis-mère) reliant le coulisseau extérieur. Lors du réglage, la vis reliant le coulisseau extérieur doit être réglée de manière uniforme afin d'assurer le déroulement normal du travail d'emboutissage.

(3) Réglage de la profondeur et du dégagement du dessin

Dans le processus d'emboutissage, une profondeur d'emboutissage et un jeu inappropriés conduiront à un formage insatisfaisant des pièces.

1) Lors du réglage de la profondeur de dessin, la profondeur peut être divisée en 2 ou 3 sections pour le réglage, en commençant par une section moins profonde, puis en ajustant plus profondément, jusqu'à ce que la profondeur de dessin requise soit atteinte.

2) Lors du réglage du jeu, le moule supérieur est d'abord fixé sur le coulisseau de la presse et le moule inférieur est placé sur la table de travail sans être fixé. Un échantillon est ensuite placé dans la cavité de la matrice, et les moules supérieur et inférieur sont alignés et centrés. Le jeu dans toutes les directions est ajusté pour être uniforme et cohérent, après quoi les moules sont en position fermée, les boulons sont serrés, le moule inférieur est fixé sur la table de travail et l'échantillon est retiré, prêt pour l'essai de poinçonnage.

IV. Fonctionnement des pièces embouties typiques en tôle

Dans la production réelle, la variété et les formes structurelles des pièces étirées sont diverses. Pour garantir la qualité de traitement des différentes pièces étirées, il est tout d'abord nécessaire de concevoir des moules correspondant aux différentes structures des pièces, de développer des techniques de traitement raisonnables et d'adopter des opérations appropriées.

1. Méthode d'emboutissage pour les pièces hémisphériques

Dans le processus d'emboutissage de pièces hémisphériques, le poinçon n'entre en contact avec la partie centrale de l'ébauche qu'en un seul point. Comme le point de contact doit supporter toute la force d'emboutissage, le matériau au niveau du point de contact a tendance à s'amincir considérablement.

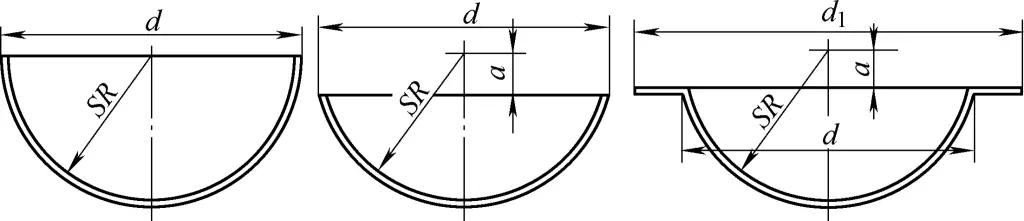

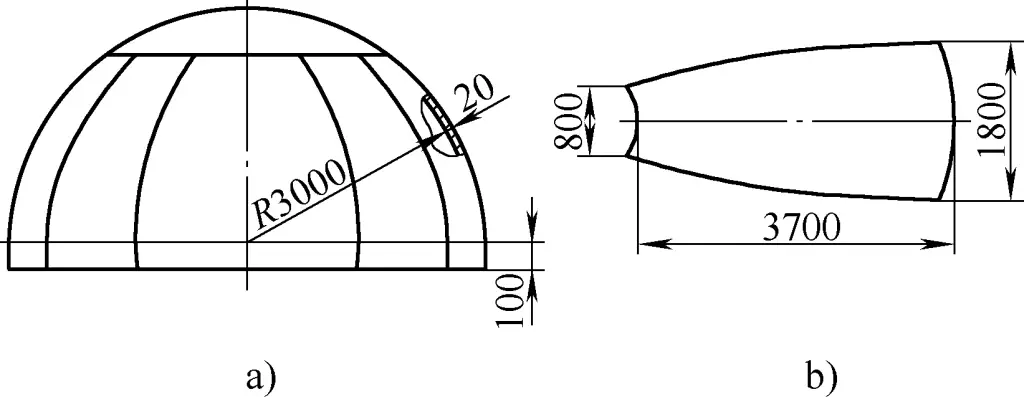

En outre, lors du processus d'emboutissage, la majeure partie du matériau n'est pas pressée par l'anneau de maintien de l'ébauche, de sorte qu'il est facile de former des plis et, en raison du jeu important, les plis produits ne sont pas faciles à éliminer. Les structures de pièces hémisphériques courantes sont illustrées à la figure 4.

Le coefficient d'emboutissage m des pièces embouties hémisphériques étant constant pour tout diamètre, sa valeur est de

m=d/D=d/√(2d2)=1/1.414=0.71

Par conséquent, le coefficient d'emboutissage des pièces hémisphériques ne peut pas être utilisé comme base pour la formulation des plans de processus. En revanche, l'épaisseur relative t/D de l'ébauche doit être utilisée comme base principale pour évaluer la difficulté de formage et sélectionner la méthode d'emboutissage. Les principes de formulation du plan de traitement et de conception du moule sont les suivants :

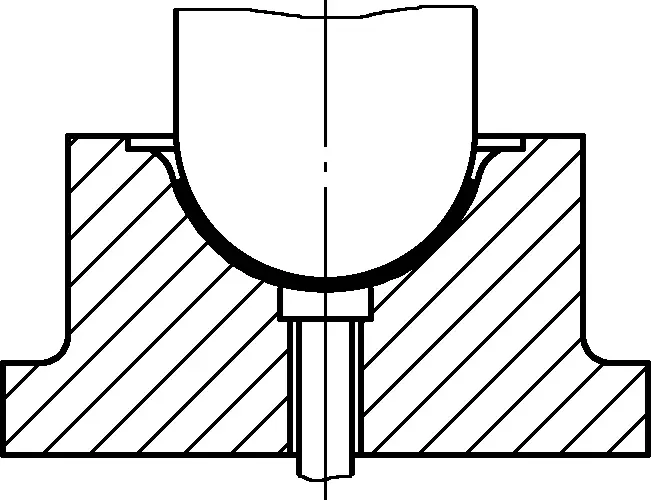

1) Lorsque l'épaisseur relative de l'ébauche t/D×100% est supérieure à 3, aucun support d'ébauche n'est nécessaire et un simple moule peut être utilisé pour dessiner la pièce hémisphérique. Pour garantir la qualité de la surface, la forme géométrique et la précision dimensionnelle de la pièce hémisphérique, le moule doit être conçu avec un fond sphérique afin qu'une mise en forme finale puisse être effectuée à l'intérieur du moule à la fin du processus d'emboutissage. La structure du moule est illustrée à la figure 5.

2) Lorsque l'épaisseur relative de l'ébauche t/D×100 est comprise entre 0,5 et 3, un moule d'étirage avec un support d'ébauche est nécessaire pour éviter la formation de plis. À ce moment-là, le rôle du support d'ébauche n'est pas seulement d'empêcher la formation de plis dans la section centrale non soutenue, mais aussi d'induire une contrainte d'étirage radiale et d'augmenter l'expansion en raison de la résistance au frottement causée par la force de maintien de l'ébauche.

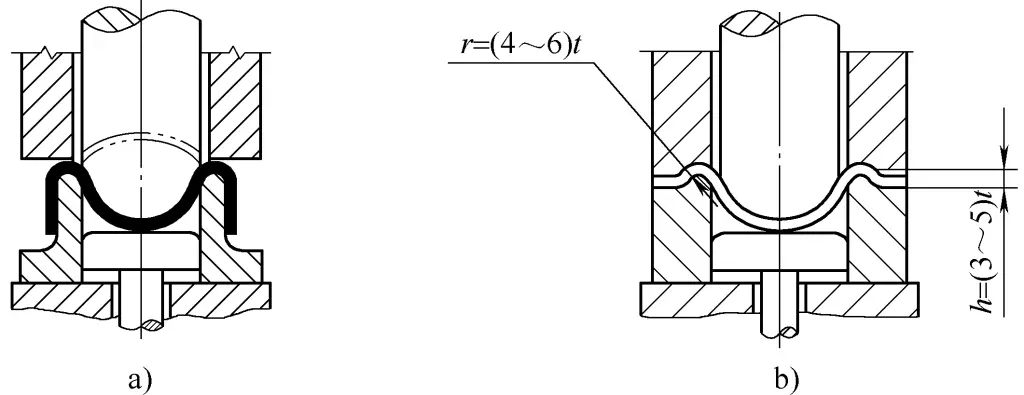

3) Lorsque l'épaisseur relative de l'ébauche t/D×100% est inférieure à 0,5, l'emboutissage inverse ou un moule d'emboutissage avec cordon d'étirage est nécessaire. La structure du moule est illustrée à la figure 6.

a) Dessin inversé

b) Dessin avec une perle de tirage

En outre, pour le traitement par emboutissage de matériaux minces avec une faible épaisseur relative de l'ébauche, les points suivants doivent également être pris en compte lors de l'élaboration des plans de traitement ou de la conception des moules :

1) Pour les pièces hémisphériques minces et sans rebord, lors de l'utilisation d'un porte-flanc pour l'emboutissage, il convient d'ajouter au flanc une marge de rognage d'au moins 10 mm de largeur, réservée sous la forme d'un rebord sur la pièce emboutie, faute de quoi il est difficile d'emboutir correctement la pièce à usiner.

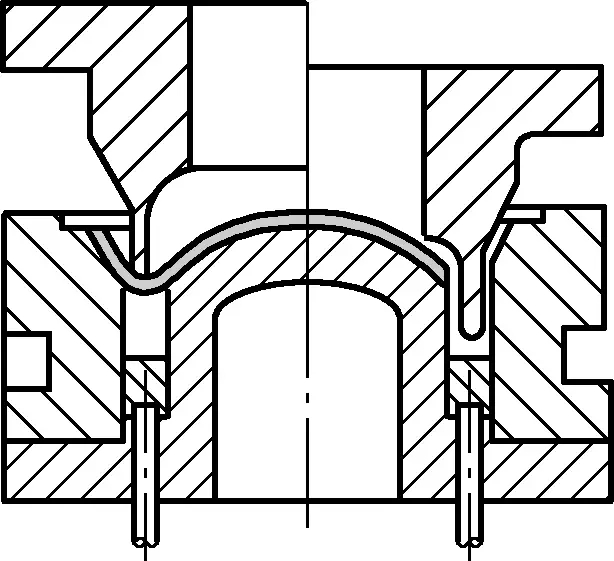

2) Pour les grandes pièces sphériques à parois minces, une combinaison de méthodes d'emboutissage direct et inversé peut être utilisée pour éliminer la nécessité d'un support d'ébauche (voir figure 7). L'écart de chaque côté entre le moule mâle-femelle et la matrice est de (1,3-1,5)t, et l'écart de chaque côté entre le moule mâle-femelle et le poinçon est de (1,2-1,3)t.

3) Pour l'emboutissage hémisphérique de matériaux minces, il est également possible d'utiliser le formage hydraulique ou en caoutchouc, ce qui permet non seulement de réduire le nombre d'emboutissages et d'améliorer les conditions de travail, mais aussi d'améliorer le processus d'emboutissage.

2. Opération d'emboutissage de pièces hémisphériques

Pour les pièces hémisphériques de petite et moyenne taille, des moules d'emboutissage spécifiques sont généralement conçus directement pour les compléter, l'opération principale consistant à installer et à ajuster correctement les moules.

Lorsque l'équipement de production, les coûts de fabrication, etc., influent sur l'emboutissage de pièces hémisphériques en tôle épaisse et de grande taille, on a souvent recours au pressage par points ou au pressage à chaud. Le pressage par points et le pressage à chaud sont des méthodes courantes en fabrication de tôlesLe pressage au point permet de former des pièces de grande taille dans des moules plus petits, et le pressage à chaud permet de presser des tôles plus épaisses avec une pression plus faible.

(1) Opération de pression sur un point

Comme le montre la figure 8a, la grande partie hémisphérique a un diamètre intérieur de 6 000 mm et est fabriquée en tôle d'acier 16MnR d'une épaisseur de 20 mm. En raison de sa grande taille et de l'épaisseur de la tôle, elle doit être divisée en 11 pétales pour être découpée, chaque plaque sphérique pesant environ 800 kg. La figure 8b montre le modèle déplié de l'un des pétales. Les précautions suivantes doivent être prises lors de l'utilisation du pressage par points.

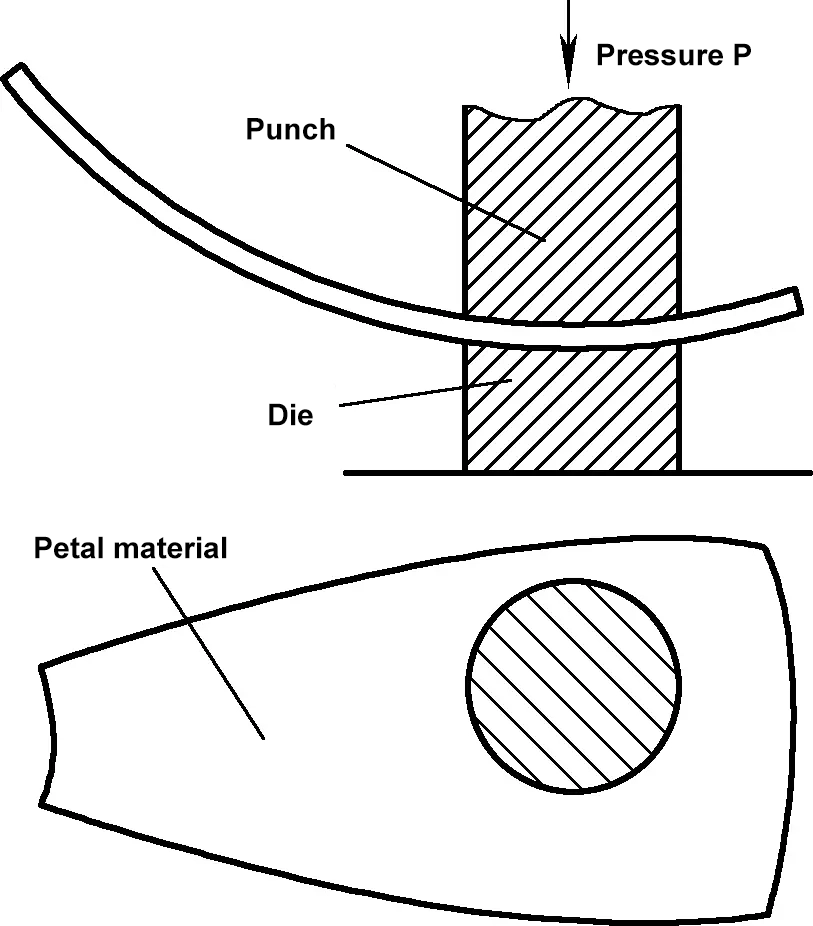

1) Principe du pressage de points. Le fonctionnement du pressage de points est illustré par la figure 9.

Lors du pressage ponctuel, sous la force externe de la presse, le matériau se déforme dans la zone de pressage ponctuel du moule sous l'effet de la pression du moule, ce qui crée une contrainte interne dans le matériau qui résiste à la déformation, et cette contrainte s'équilibre avec la force externe.

Une pression continue jusqu'à ce que la force externe soit égale à la limite d'élasticité du matériau entraîne une déformation plastique de la couche externe, qui se propage de la surface externe vers le centre. À ce stade, le pressage s'arrête et la déformation plastique à l'intérieur du moule est conservée, ce qui entraîne une déformation permanente. Le déplacement progressif du matériau en vue d'un pressage ponctuel continu permet d'achever la mise en forme des pétales sphériques.

2) Sélection des moules mâles et femelles. Les moules sont généralement fabriqués à partir de matériaux transformés en acier moulé ou en fonte et peuvent également être assemblés à partir de plaques d'acier dans certains cas.

Les dimensions du moule de pressage de points comprennent principalement la largeur et le rayon des moules mâle et femelle. En général, la largeur des moules mâle et femelle est d'abord déterminée, puis leur rayon de formage est fixé en fonction de la largeur. Étant donné que la largeur des moules mâle et femelle affecte directement l'efficacité du pressage ponctuel, elle est souvent déterminée en fonction de facteurs tels que la taille de la table de travail de la presse, la taille de la pièce à usiner et les conditions de construction réelles.

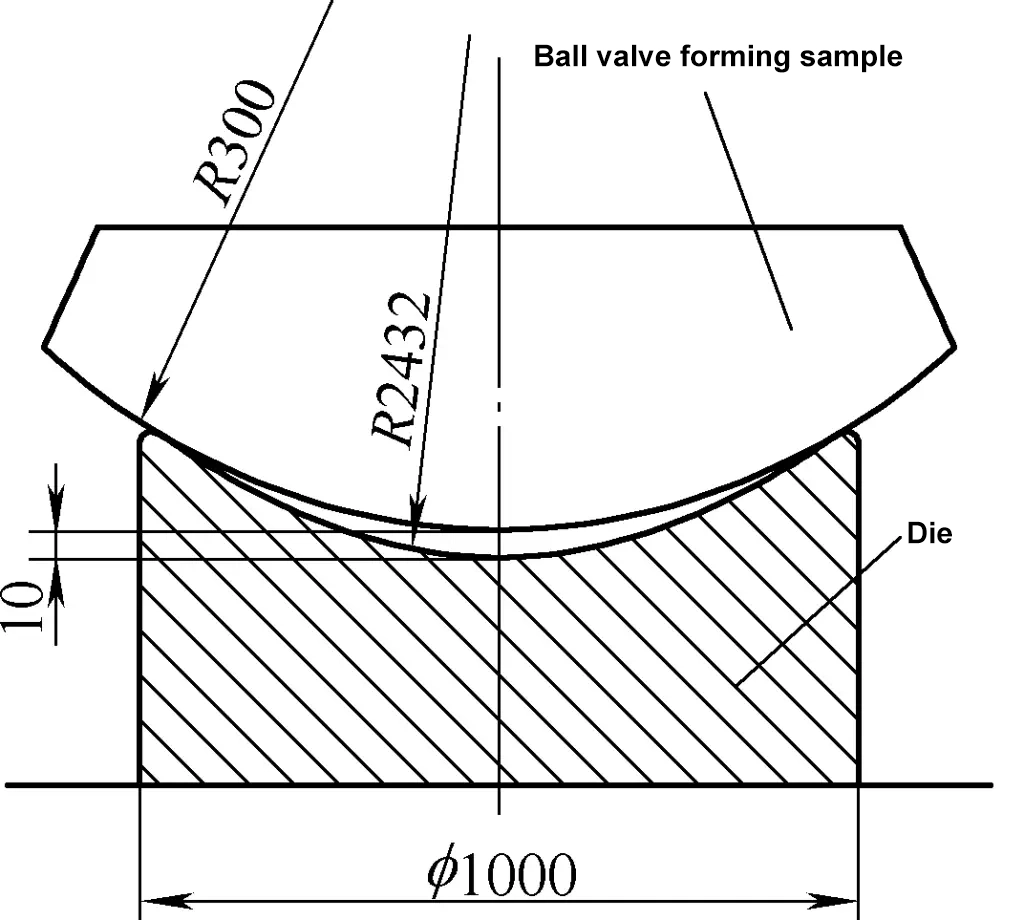

Par exemple, dans ce cas, le pressage de pétales sphériques utilise une machine de 1200 tonnes. presse hydrauliqueLa largeur de la surface opérationnelle à l'intérieur des colonnes de la presse est de 2600 mm. La pratique répétée a permis de conclure que la largeur optimale des moules se situe entre 800 et 1000 mm. Bien que l'augmentation du diamètre du moule permette de réduire le nombre de pressages de points, elle complique l'opération et augmente les coûts du moule et la pression de fonctionnement requise. Inversement, la diminution du diamètre du moule entraîne un trop grand nombre de pressages ponctuels, ce qui augmente l'intensité du travail de manutention et réduit l'efficacité. Par conséquent, la largeur du moule femelle pour ce pétale sphérique est fixée à ϕ1000 mm (voir figure 10).

Il convient de noter que la largeur du moule mâle doit être inférieure de 50 à 100 mm à celle du moule femelle correspondant afin d'éviter une déformation inverse pendant le pressage. Dans ce cas, la largeur du moule mâle pour le pétale sphérique est choisie à ϕ950mm.

Pendant le pressage, la couche interne dans la zone de pressage du moule est comprimée tandis que la couche externe est étirée, ce qui entraîne une déformation élastique en même temps qu'une déformation plastique. En outre, en raison de la tension exercée par la partie non pressée, un retour élastique de la courbure se produit dans la zone de pressage.

Le calcul de ce retour élastique est complexe ; c'est pourquoi, dans la pratique de la production, une méthode de calcul empirique est couramment utilisée, qui consiste à laisser une valeur d'écart entre le rayon des surfaces mâle et femelle du moule et le rayon de la surface formée requise (rayon de formage de la pièce de tôle), généralement de 10 à 30 mm selon le cas. Le pressage est effectué avec une pression variable afin de garantir le rayon sphérique prévu.

Cette méthode de pressage permet non seulement de garantir les dimensions de la pièce traitée, mais aussi de presser des surfaces sphériques avec différents rayons de courbure.

Comme le rayon de la surface sphérique de la pièce est important et que l'épaisseur de la plaque a peu d'impact, le diamètre intérieur de la sphère R3000mm peut être directement utilisé comme rayon de gabarit pour le pressage des pétales sphériques. Lorsque l'écart entre le rayon de la surface concave du moule et le rayon de la surface de formage de la pièce requise (c'est-à-dire le rayon du gabarit pour le pressage des pétales sphériques) est fixé à 10 mm, le rayon de la surface concave du moule peut être calculé comme étant de 2432 mm, comme le montre la figure 10.

Le rayon de la surface convexe du moule est également fixé à 2432 mm, mais la largeur du moule convexe est fixée à 950 mm. Il convient de noter que pour d'autres formes de pièces de tôle, la taille du moule pour le pressage ponctuel peut être déterminée en utilisant la même méthode.

3) Méthode de pressage. Pendant le pressage, il convient d'effectuer un pressage d'essai pour sélectionner la pression, puis un contrôle de gabarit est utilisé pour déterminer la valeur de pression la plus appropriée. Pour ce pressage de pétales sphériques, une presse hydraulique de 1200 tonnes est utilisée. Après un essai de pressage, la pression de surface de 90-120kg/mm2 est sélectionné, ce qui signifie qu'une force de 450-600t est utilisée pour le pressage.

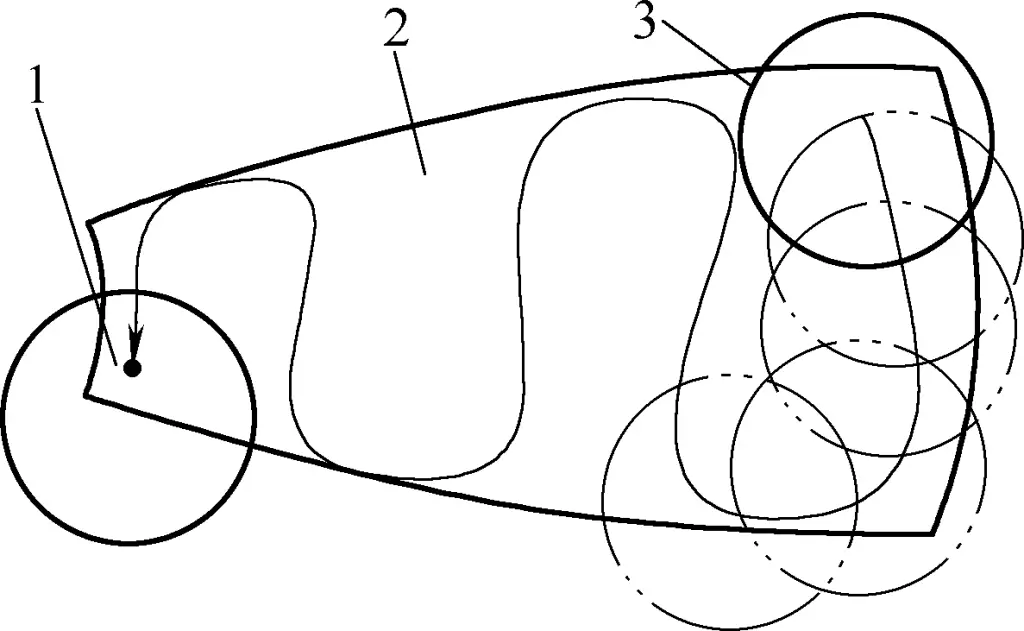

Afin de réduire le nombre de déplacements de la feuille et d'améliorer l'efficacité, l'ordre de pressage consiste à déplacer progressivement la feuille et à la presser à partir du bord, comme le montre la figure 11. En fonction du matériau et de l'expérience de pressage, il suffit généralement de presser deux ou trois fois pour former la feuille.

1-Le dernier point de pression

2-Matériau des pétales de melon

3-Le premier point de pression

La distance parcourue à chaque fois lors du pressage ne doit pas être trop importante, généralement de l'ordre de 100 mm. Après un cycle de pressage, utilisez un gabarit pour vérifier les directions longitudinale et transversale du pétale sphérique. Pour le même type de matériau, la direction des fibres de laminage est liée à l'élasticité du formage ; le formage est meilleur le long de la direction des fibres de laminage, tandis que la verticale entraîne un retour élastique plus important ; par conséquent, après le premier cycle de pressage, utilisez un gabarit pour vérifier que la courbure est plus petite le long de la direction des fibres et plus grande dans la direction verticale des fibres.

Au cours du deuxième cycle de pressage, la distance de déplacement doit être réduite dans le sens vertical des fibres et les points de pressage doivent être densifiés. En général, après le deuxième cycle de pressage, la forme de base est formée. Il suffit d'utiliser un gabarit pour vérifier et effectuer le repassage des points locaux. Pour l'ébarbage local, un moule convexe de plus petit rayon peut être utilisé pour le pressage des points, et la maîtrise de la pression appropriée garantit une excellente qualité de formage.

(2) Fonctionnement du formage par pressage à chaud

Pour améliorer le degré de déformation des matériaux, réduire la résistance à la déformation des matériaux et garantir la qualité des pièces formées, le pressage à chaud est souvent utilisé lorsque l'épaisseur de la tôle dépasse 12 mm et que l'épaisseur des deux côtés est supérieure à 10 mm lors du pliage ou de l'emboutissage.

Le formage par pressage à chaud est une méthode selon laquelle l'ébauche d'emboutissage est d'abord chauffée à une certaine température, puis l'emboutissage est effectué. Il convient de noter que l'opération de formage par pressage à chaud s'applique au formage par pressage ponctuel ou au formage d'un moule d'emboutissage complet, ainsi qu'à d'autres types d'emboutissage.

1) Température pour le formage par pressage à chaud.

La température du formage par pressage à chaud du métal doit garantir que la force de formage requise pour l'ébauche est relativement faible, tout en étant supérieure à la température de recristallisation. En effet, la recristallisation peut éliminer les contraintes internes produites pendant le formage et éviter l'apparition d'un écrouissage. Le tableau 9 indique les températures de pressage à chaud pour certains matériaux en acier. Pour les matériaux nécessitant un traitement de recuit ou de trempe + revenu, un traitement thermique supplémentaire doit être effectué après le formage à chaud.

Tableau 9 Température de formage à chaud pour divers aciers (Unité : ℃)

| Matériau | Température de formage à chaud | |

| Chauffage | Terminer ≥ | |

| Q235, 15, 20, 25 | 900~1100 | 700 |

| 30, 35, 40, 45, 50 | 950~1050 | 780 |

| Q345, Q345R, Q390, Q420, 14MnMoV, 18MnMoNb, 18MnMoNbR, 15MnVNRE | 950~1050 | 750 |

| Cr5Mo, 12CrMo, 15CrMo | 1000~1100 | 750 |

| 14MnMoNbB | 1000~1100 | 750 |

| 06Cr13, 12Cr13 | 1000~1100 | 850 |

| 12Cr18Ni9, 12Cr1MoV | 950~1100 | 850 |

| Laiton H62, H68 | 600~700 | 400 |

| Aluminium et alliages d'aluminium 1060(L2), 5A02(LF2), 3A21(LF21) | 350~400 | 250 |

Note : Les chiffres entre parenthèses sont d'anciennes désignations normalisées.

Pendant l'opération de pressage à chaud, la température de chauffage de la feuille est généralement évaluée en observant la couleur du feu. Le tableau 10 présente la couleur du feu pour différentes températures. Il convient de noter que l'observation de la couleur du feu est liée à la luminosité de l'environnement. Les couleurs énumérées dans le tableau 10 sont jugées à partir de l'observation de la couleur du feu dans un endroit sombre, qui sera différente lorsqu'elle sera observée à la lumière du jour.

Tableau 10 Couleur de l'acier lorsqu'il est chauffé à différentes températures (Unité : ℃)

| Couleur | Température |

| Marron foncé | 530~580 |

| Rouge-brun | 580~650 |

| Rouge foncé | 650~730 |

| Rouge cerise foncé | 730~770 |

| Rouge cerise | 770~800 |

| Rouge cerise vif | 800~830 |

| Rouge vif | 830~900 |

| Orange-jaune | 900~1050 |

| Jaune foncé | 1050~1150 |

| Jaune vif | 1150~1250 |

| Blanc éclatant | 1250~1300 |

Par exemple, lorsqu'elle est observée depuis un endroit sombre, la tôle est rouge cerise lorsqu'elle est chauffée à 770-800℃. Lorsqu'elle est observée dans un environnement très lumineux, l'acier aura dépassé 800℃ lorsqu'il apparaîtra rouge cerise.

2) Dégagement des matrices de pressage à chaud.

Les moules utilisés pour le formage à chaud sont généralement appelés matrices de pressage à chaud. En raison de l'expansion de la feuille après le chauffage, son épaisseur augmente, et l'épaisseur de la partie supérieure de la pièce augmente également en raison de la déformation due à l'emboutissage à chaud (en particulier pour les pièces embouties à chaud). Par conséquent, le jeu du moule de pressage à chaud doit être plus grand que celui du moule de pressage à froid, et le jeu des moules d'emboutissage à chaud doit être plus grand que celui des moules de pliage à chaud. Des valeurs spécifiques sont indiquées dans le tableau 11.

Tableau 11 Valeur du jeu unilatéral des matrices de pressage à chaud (à l'exclusion de l'épaisseur du matériau) (Unité : mm)

| Epaisseur du matériau | Moule d'emboutissage | Moule de pliage | ||

| Dégagement minimum | Dégagement maximal | Dégagement minimum | Dégagement maximal | |

| 6~8 | 0.50 | 1.00 | 0.40 | 0.80 |

| 10~12 | 0.80 | 1.25 | 0.60 | 1.00 |

| 14~16 | 1.00 | 1.50 | 0.85 | 1.25 |

| 18~20 | 1.40 | 1.80 | 0.05 | 1.50 |

| 22~24 | 1.75 | 2.20 | 1.30 | 1.75 |

| 25~30 | 2.00 | 2.50 | 1.50 | 2.00 |

3) Calcul des dimensions de la pièce à usiner pour les moules convexes et concaves. Lors de la conception des moules de pressage à chaud, le phénomène de retrait à froid de la pièce à usiner doit être pris en compte, ce qui signifie que les dimensions de la pièce à usiner des moules convexes et concaves doivent être augmentées en conséquence pour compenser le retrait à froid. En règle générale, le retrait à froid peut être estimé à 0,6%-0,75%.

3. Méthode d'emboutissage des pièces paraboliques

Les caractéristiques de déformation de l'emboutissage des pièces paraboliques sont similaires à celles des pièces hémisphériques. La figure 12 montre une structure schématique de pièces paraboliques. Le plan de traitement et les principes de conception des moules sont les suivants :

(1) Pièces en forme de parabole peu profonde (h/d<0,5)

Ses caractéristiques d'emboutissage et la structure de son moule sont similaires à celles des pièces hémisphériques.

(2) Pièces en forme de parabole profonde (h/d>0,5)

Nécessite plusieurs tirages en profondeur ou un tirage inversé. Les méthodes les plus couramment utilisées sont les suivantes :

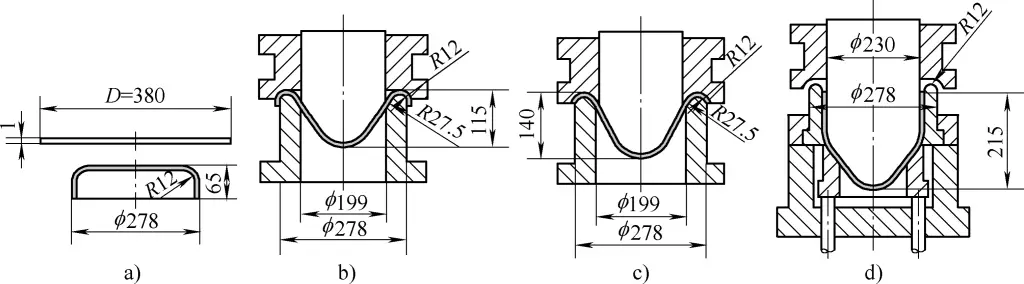

1) Dessiner d'abord la partie inférieure pour obtenir une forme approximative par la taille, puis, au cours de la phase de redessin, dessiner la partie supérieure de la pièce, et enfin former la pièce entière. La figure 13 montre la séquence de traitement de l'emboutissage d'un couvercle de phare de voiture.

a) Processus d'emboutissage 1

b) Processus d'emboutissage 2

c) Processus d'emboutissage 3

d) Processus d'emboutissage 4

2) Utilisez plusieurs dessins pour former d'abord une forme cylindrique étagée approximative, puis pour la former complètement.

3) Utiliser des tirages multiples pour réduire le diamètre du dessin, créer une préforme circulaire, puis effectuer un tirage inverse, et enfin la former complètement.

(3) Pièces de forme parabolique en matériau mince

Utiliser le formage hydraulique ou en caoutchouc.

4. Opérations d'emboutissage pour les pièces de forme parabolique

Comme pour les pièces hémisphériques, pour les pièces de forme parabolique de différentes formes, tailles et épaisseurs de matériau, les opérations d'emboutissage peuvent utiliser des méthodes telles que le pressage par points, le pressage à chaud et le formage intégral direct, avec des opérations similaires à celles des pièces hémisphériques.

Il convient de noter que les méthodes de formage susmentionnées peuvent s'appliquer non seulement aux pièces de forme hémisphérique et parabolique, mais aussi à l'emboutissage d'autres pièces de forme.

V. Défauts courants des pièces embouties et solutions

Les défauts les plus courants dans les pièces embouties sont le non-respect des dimensions, les plis et les fissures. Les causes peuvent être liées au matériau d'emboutissage, au débogage du moule ou à des problèmes de moule, ainsi qu'à des erreurs de l'opérateur. Les solutions doivent reposer sur une analyse minutieuse des causes des défauts et sur des mesures ciblées. Le tableau 12 présente les défauts courants des pièces embouties et les mesures d'amélioration.

Tableau 12 Défauts courants dans les pièces embouties et solutions

| Situation de la qualité | Causes | Solutions | |

| Dimensions non conformes aux exigences | La hauteur de la pièce emboutie est insuffisante | 1) Taille de la pochette trop petite 2) Jeu de la matrice et du poinçon trop important 3) Rayon de congé du poinçon trop faible | 1) Augmenter la taille des espaces vierges 2) Changer de poinçon ou de matrice, ajuster le jeu 3) Augmenter le rayon du congé du poinçon |

| La hauteur de l'emboutissage est trop importante | 1) Taille de l'image trop grande 2) Jeu de la matrice et du poinçon trop faible 3) Rayon de congé du poinçon trop grand | 1) Diminution de la taille des espaces vierges 2) Rectifier le poinçon ou la matrice, ajuster le jeu 3) Diminuer le rayon du congé de poinçonnage | |

| Epaisseur de paroi inégale, inclinée par rapport au fond de la pièce | 1) Désalignement des axes du poinçon et de la matrice entraînant un jeu inégal 2) Désalignement de la matrice et des composants de positionnement 3) L'axe du poinçon n'est pas perpendiculaire à la surface supérieure de la matrice 4) Force inégale du support de l'ébauche 5) Forme incorrecte de la matrice | 1) Aligner le poinçon ou la matrice pour qu'ils soient concentriques 2) Ajuster la position de l'élément de positionnement 3) Ajuster le poinçon ou la matrice 4) Ajuster le dispositif de maintien de l'ébauche 5) Corriger la forme de la matrice | |

| Rides | 1) La force du support de l'ébauche est trop faible ou inégale 2) Le jeu entre le poinçon et la matrice est trop important 3) L'épaisseur du matériau est trop faible, dépassant la limite inférieure autorisée, ou le matériau est peu plastique. 4) Le rayon du congé de la matrice est trop grand 5) Une bague de maintien vierge a été calculée pour être utilisée mais n'a pas été appliquée. | 1) Ajuster la force du support de l'ébauche 2) Ajuster le jeu ; remplacer le poinçon ou la matrice 3) Remplacer le matériel 4) Rectifier la matrice ou modifier le dispositif de maintien de l'ébauche 5) Utiliser un anneau de support vierge | |

| Craquement ou rupture | 1) Mauvaise qualité du matériau (rugosité de la surface, microstructure irrégulière, rayures de surface, abrasions, etc.) 2) La force de maintien de l'ébauche est trop importante ou inégale (le matériau s'amincit et présente des fractures ductiles). 3) Le congé de raccordement n'est pas lisse, présente une usure ou des fissures. 4) Le rayon du congé de raccordement est trop faible (le matériau devient très fin). 5) Jeu entre le poinçon et la matrice est trop petit (le matériau devient très fin) 6) Spécifications de processus déraisonnables (telles que la lubrification, le recuit, etc.) 7) Le rayon du congé du poinçon est trop faible 8) Le bord brut ne répond pas aux exigences, avec des bavures importantes. 9) La taille de l'espace est trop grande, la forme est incorrecte 10) Le poinçon et la matrice ne sont pas concentriques et ne sont pas parallèles 11) Le taux de tirage est trop faible | 1) Remplacer par un matériau approprié 2) Ajuster la force du support de l'ébauche 3) Rectifier ou remplacer la matrice 4) Augmenter le rayon du congé de la filière 5) Rectifier le poinçon ou la matrice et ajuster le jeu 6) Modifier les spécifications du processus 7) Poinçon de meulage 8) Ajuster la matrice de découpage, éliminer les bavures 9) Modifier la taille et la forme du blanc 10) Ajuster le poinçon et la matrice 11) Augmenter le nombre de processus et ajuster la déformation dans chaque processus | |

| Rayures de surface | 1) L'espace libre est trop petit ou irrégulier 2) Le congé de la matrice est grossier 3) La surface de travail du poinçon ou la surface du matériau n'est pas propre. 4) Faible dureté du poinçon et de la matrice, avec collage du métal sur la matrice 5) Lubrification inadéquate | 1) Rectifier l'espace entre le poinçon et la matrice 2) Rectifier le congé de la filière 3) Nettoyer la surface 4) Augmenter la dureté du poinçon et de la matrice ou remplacer la matrice 5) Utiliser un lubrifiant et une méthode de lubrification raisonnables | |

| La forme de la pièce est irrégulière (dépression du fond ou forme tordue, le fond de la pièce est irrégulier). | 1) Pas de trous d'aération sur le poinçon 2) L'effet de ressort du matériau 3) L'espace entre le poinçon et la matrice est trop grand 4) Le degré de déformation finale des pièces rectangulaires est trop important 5)L'ébauche est inégale, la zone de contact entre la tige d'éjection et la pièce est trop petite, ou la force du ressort tampon est insuffisante. | 1)Créer des trous d'aération ou ajouter un procédé de mise en forme 2)Ajouter un processus de mise en forme 3)Adjust the clearance 4)Adapter le degré de déformation dans le processus ou ajouter un processus de mise en forme 5)Flatten the blank, improve the ejector device | |