Au cours des processus d'assemblage et de montage des pièces de tôle, il est souvent nécessaire d'assembler deux ou plusieurs composants métalliques à l'aide de trous ou de trous filetés, ou d'assembler des trous de positionnement, etc. À cette fin, des outils tels que des perceuses et des tarauds doivent être utilisés sur les pièces de tôle pour compléter le traitement des trous ou des filets. L'usinage des trous et des filets est une opération de base dans le travail de la tôle.

I. Équipement et outils pour le traitement des trous

1. Équipement de traitement des trous

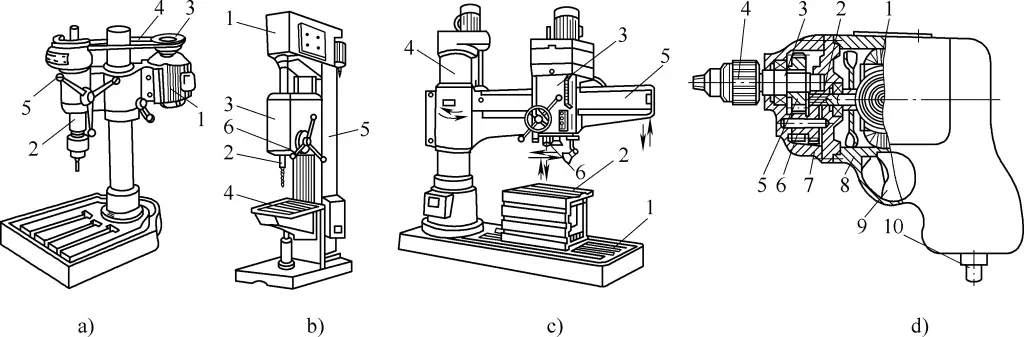

Les équipements de traitement des trous couramment utilisés sont les perceuses de bureau, les perceuses verticales, les perceuses radiales et les perceuses manuelles électriques, comme le montre la figure 1.

a) Perceuse de bureau

b) Perceuse verticale

c) Perceuse radiale

d) Perceuse électrique

a) Dans la figure :

1-Moteur

2 broches

3-Poulie

Courroie 4-V

5 poignées

b) Dans la figure :

Boîte de vitesses à 1 broche

2 broches

3-Mécanisme d'alimentation

4-Table de travail

5 colonnes

6 poignées

c) Dans la figure :

1-Base

2-Table de travail

Boîte à 3 broches

4 colonnes

Bras à 5 rayons

6 broches

d) Dans la figure :

1-Moteur

2-Pinion

3 broches

Mandrin à 4 forets

5-Large Gear

6 vitesses

7-Boîtier avant

8-Boîtier arrière

9-Switch

10-Fil électrique

(1) Perceuse de bureau

La perceuse d'établi est une petite machine de forage, généralement utilisée pour les trous d'un diamètre inférieur à 12 mm.

(2) Machine de forage vertical

La perceuse verticale est généralement utilisée pour percer des trous sur des pièces de taille moyenne. Ses diamètres de perçage maximum sont de 25 mm, 35 mm, 40 mm et 50 mm dans plusieurs spécifications.

(3) Machine de forage radial

La vitesse de rotation de la broche et la vitesse d'avance de la perceuse radiale sont relativement importantes, ce qui lui confère un large éventail d'applications. Elle peut être utilisée pour le perçage, l'alésage et le rebornage de divers types de trous.

(4) Perceuse électrique manuelle

Une perceuse électrique manuelle est un outil électrique portable. Lors de l'assemblage de grandes pièces, si la forme de la pièce ou l'emplacement de l'usinage limite l'utilisation d'une perceuse, une perceuse électrique manuelle peut être utilisée.

La tension des perceuses électriques manuelles est divisée en monophasé (220V, 36V) ou triphasé (380V). Les spécifications des perceuses à tension monophasée sont les suivantes : 6 mm, 10 mm, 13 mm, 19 mm et 23 mm. Pour les perceuses à tension triphasée, les spécifications disponibles sont de 13 mm.

19 mm, 23 mm, trois types.

2. Outils de forage

Les mèches sont les principaux outils de forage. Il en existe de nombreux types, les plus courants étant les forets centraux et les forets hélicoïdaux.

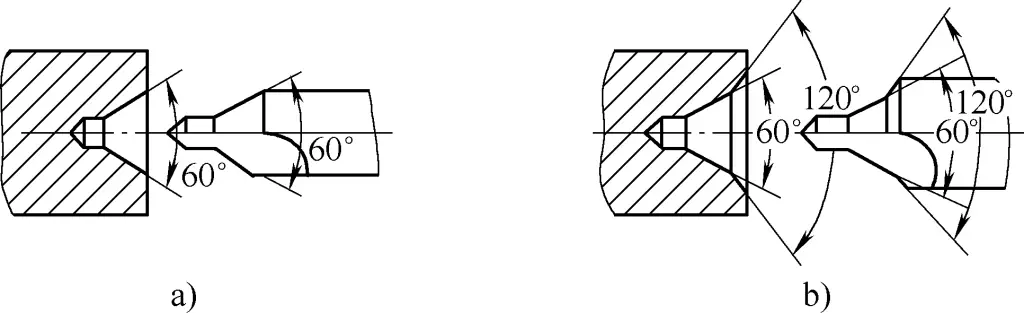

(1) Foret central

Les forets de centrage sont spécifiquement utilisés pour percer des trous de centrage sur la face frontale de la pièce, principalement pour positionner les pièces à usiner en utilisant les trous de centrage sur la face frontale de la pièce ou pour les centrer avant d'utiliser un foret hélicoïdal. Il existe deux formes : un foret de centrage ordinaire et un foret de centrage à double cône avec un cône de protection de 120°, comme le montre la figure 2.

a) Perceuse à colonne pour l'usinage de trous centraux réguliers

b) Perceuse pour l'usinage de trous centraux à double cône

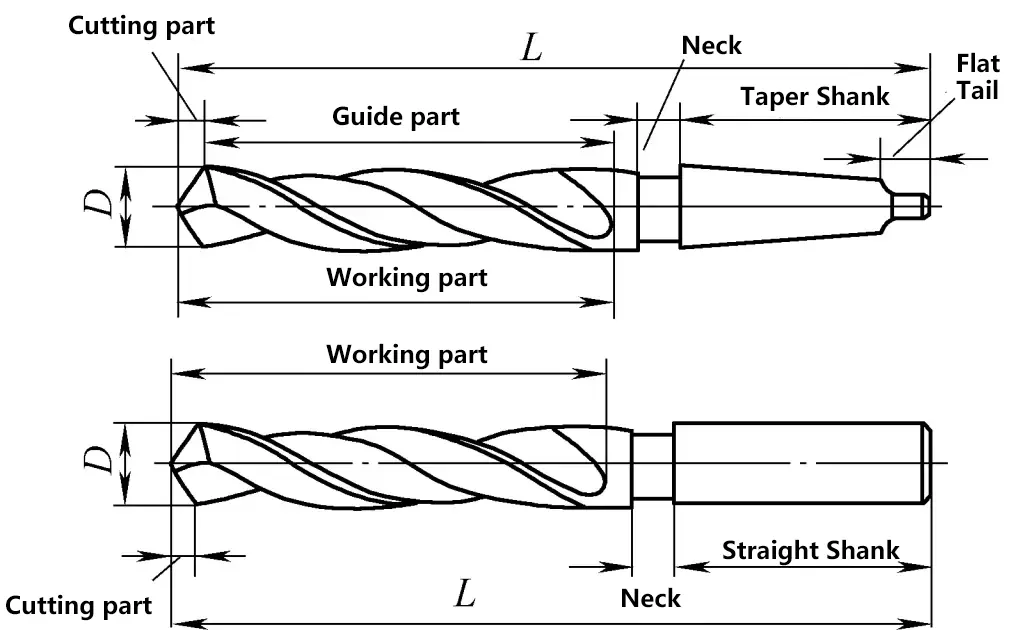

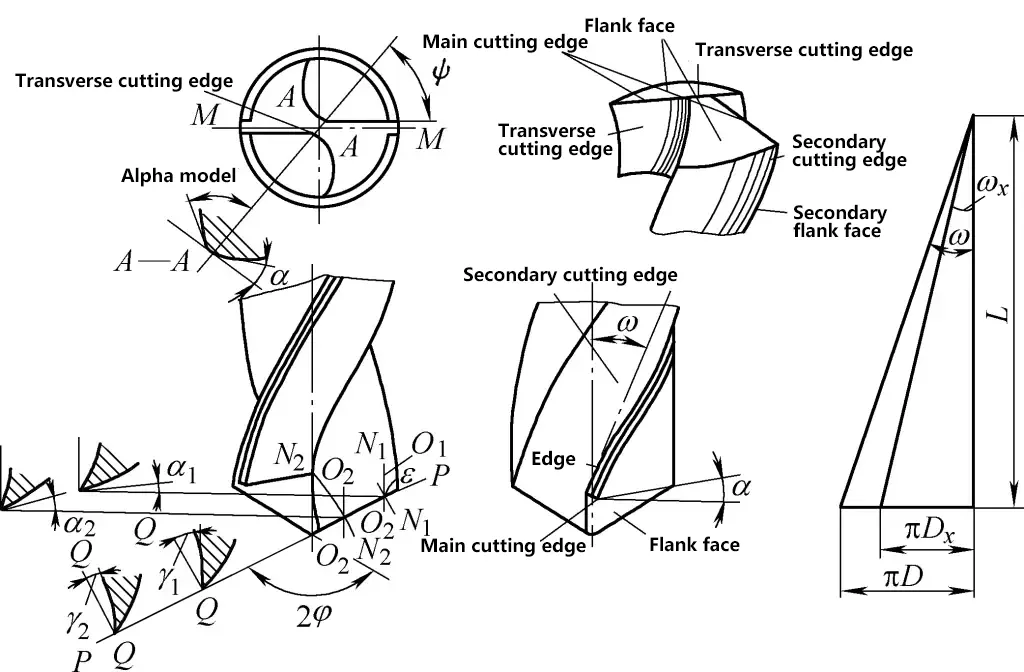

(2) Foret hélicoïdal

Le foret hélicoïdal doit son nom à la forme de sa pièce de travail, qui ressemble à une torsion. Il s'agit de l'outil de forage le plus utilisé en production, capable de percer des trous de φ0,1 à φ80mm. La figure 3 montre la structure d'un foret hélicoïdal. Un foret hélicoïdal standard se compose d'une tige, d'un col et d'une partie travaillante. La partie utile est le corps principal du foret, comprenant la partie coupante et la partie de guidage.

La partie coupante est responsable des principales tâches de coupe et comprend deux arêtes de coupe principales, deux arêtes de coupe secondaires et une arête de ciseau. La partie de guidage, composée de la rainure en spirale, de la marge et du dos, guide la direction de coupe du foret.

Les forets hélicoïdaux sont généralement fabriqués en acier rapide (acier à outils fortement allié). Les mèches longues d'un diamètre supérieur à 8 mm sont parfois fabriquées sous forme soudée, en utilisant de l'acier rapide pour la partie travaillante et de l'acier 45 pour la tige.

Les angles géométriques de la partie coupante d'un foret hélicoïdal comprennent l'angle d'hélice (ω), l'angle d'inclinaison (γ), l'angle de dépouille (α), l'angle de pointe (2φ) et l'angle du bord du burin (ψ). Ces paramètres géométriques sont illustrés à la figure 4.

II. Techniques de forage

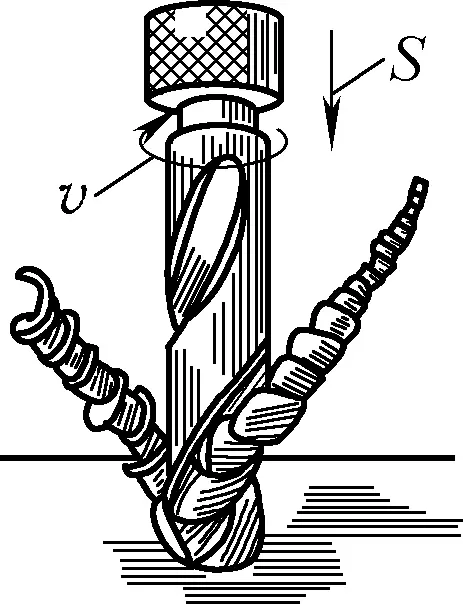

Le forage s'appuie sur l'équipement de forage et les trépans pour être mené à bien. Pendant le forage, la pièce est fixée et le trépan est monté sur la broche de la machine de forage pour un mouvement de rotation, appelé mouvement principal (v). Simultanément, le trépan se déplace dans la direction axiale, appelée mouvement d'avance (S), comme le montre la figure 5.

Le perçage est considéré comme un usinage grossier pour les trous, avec une précision de IT11 à IT13 et une rugosité de surface Ra de 50 à 12,5μm, ce qui fait qu'il ne convient qu'aux trous ayant de faibles exigences de précision. Pour les trous de plus grande précision, on peut recourir à l'alésage, qui permet généralement d'obtenir une précision de IT9 à IT7 et une rugosité de surface Ra de 3,2 à 0,8μm.

1. Étapes du forage

Les opérations de forage peuvent généralement suivre les étapes suivantes :

1) Traçage avant le perçage.

Avant le perçage, les lignes centrales transversales des positions des trous doivent être tracées en fonction des exigences de position et de taille, et des marques de poinçonnage doivent être réalisées. Les marques de poinçonnage doivent être petites et situées avec précision, et des lignes circulaires doivent être tracées pour le diamètre du trou.

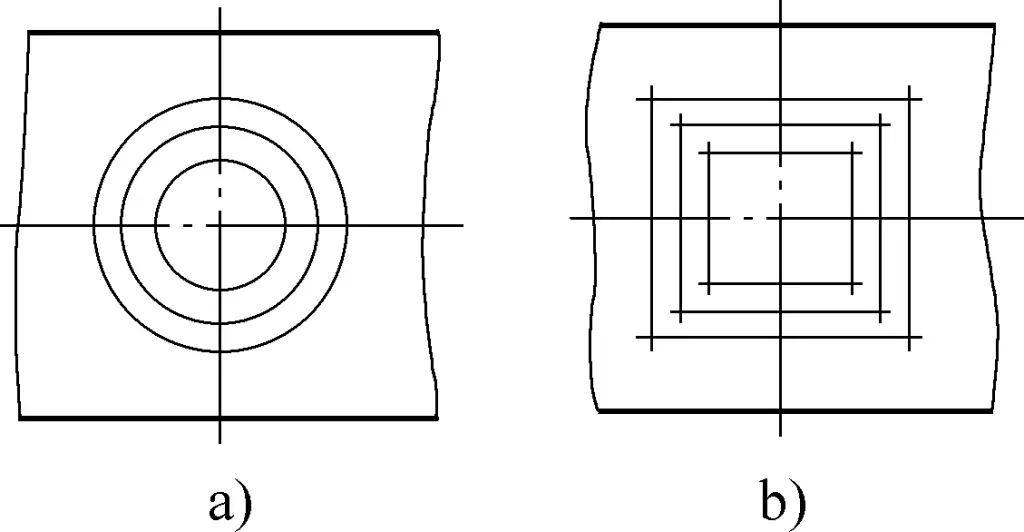

Pour les trous de plus grand diamètre, plusieurs cercles ou boîtes d'inspection symétriques par rapport à l'axe du trou peuvent être tracés comme le montre la figure 6. Ensuite, agrandissez les marques du poinçon central pour préparer l'abaissement du foret et le centrage.

a) Cercles d'inspection

b) Boîtes d'inspection

2) Serrer la pièce à usiner.

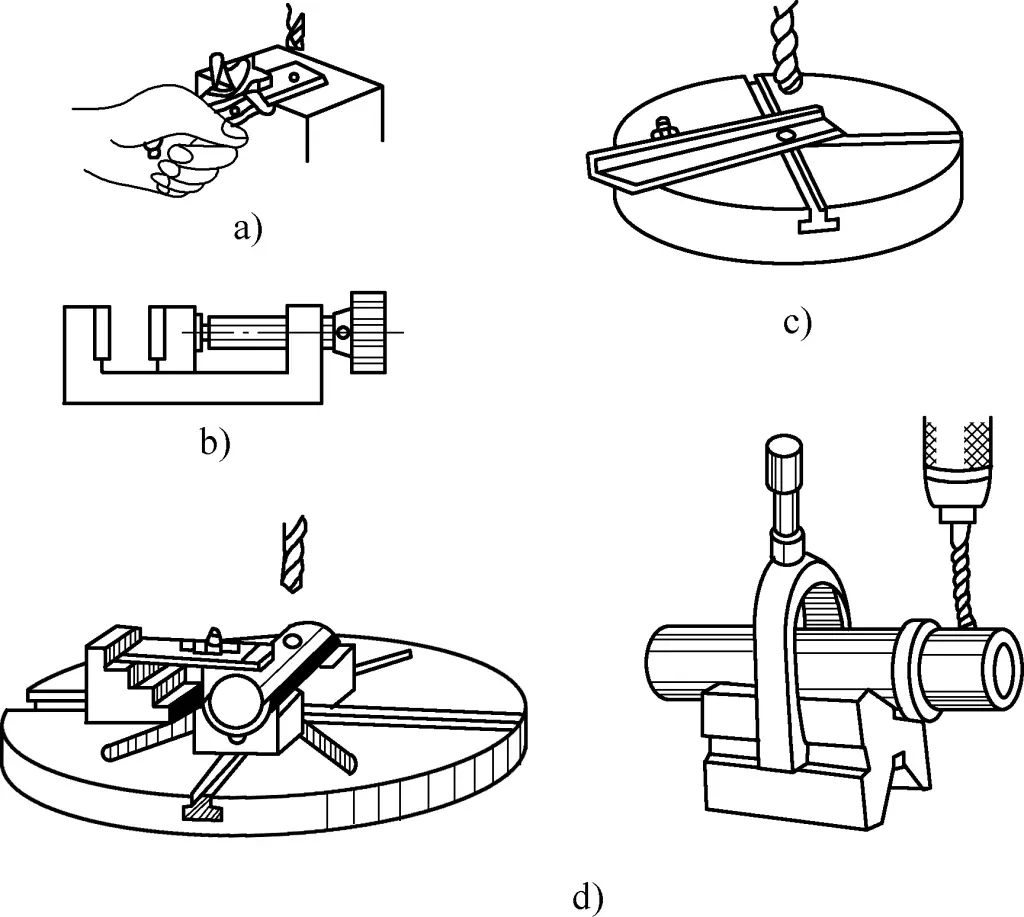

Il est très important de fixer solidement la pièce pendant le forage. Dans le cas contraire, la pièce peut tourner avec le foret, ce qui risque d'endommager la pièce et la machine de forage, ainsi que de poser un problème de sécurité. Différentes méthodes de serrage peuvent être utilisées en fonction de la taille de la pièce, comme le montre la figure 7.

a) Serrage à l'aide d'un étau

b) Serrage à l'aide d'un petit étau

c) Anti-rotation avec vis

d) Serrage avec des boulons de plaque

Dans les perceuses d'établi ou verticales, les étaux à main, les étaux lisses et les étaux d'établi peuvent généralement être utilisés pour le serrage. Pour le perçage de pièces longues, celles-ci peuvent être maintenues à la main et la pièce peut être supportée (anti-rotation) par des vis. Les pièces cylindriques peuvent être serrées sur un bloc en V. Les pièces plus grandes peuvent être serrées directement sur la table de travail à l'aide de boulons à plaque.

3) Tenir le foret.

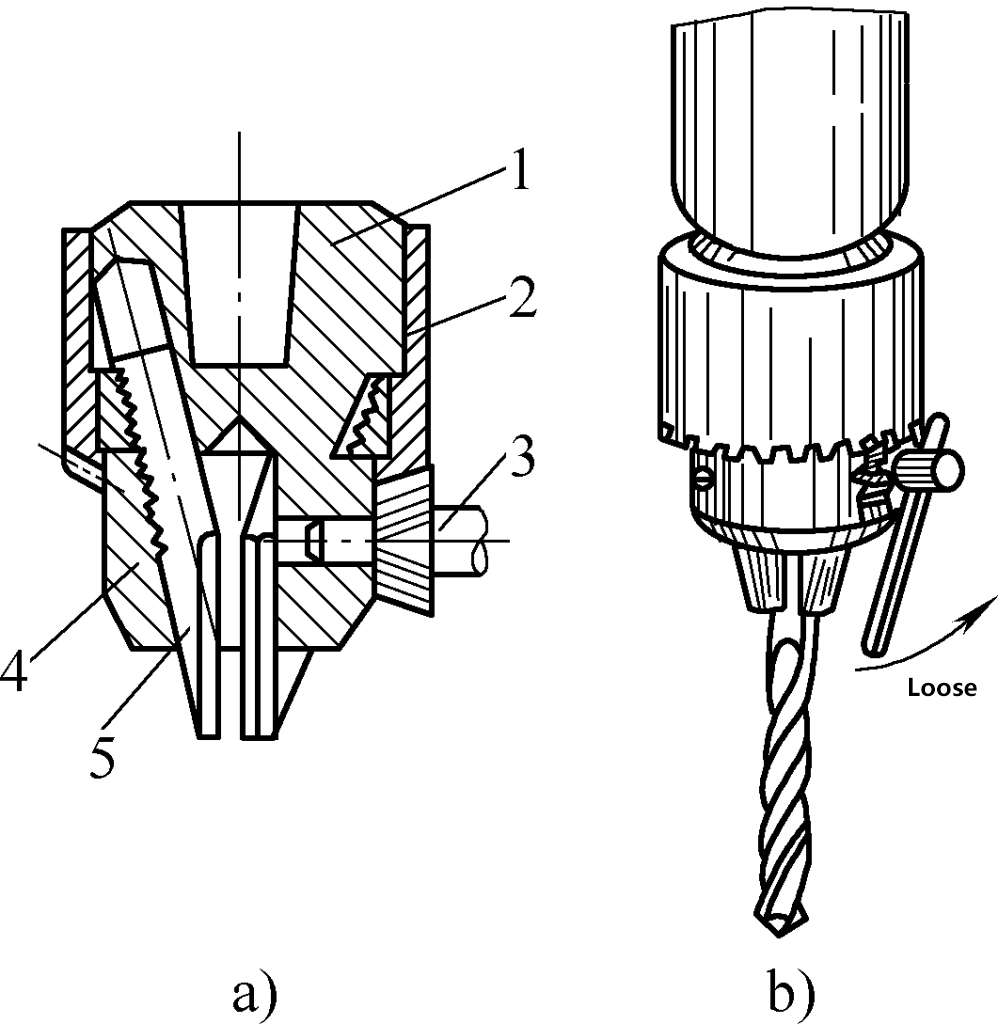

Le maintien du foret s'effectue à l'aide de dispositifs spéciaux. La figure 8 illustre le scénario de maintien d'un foret à queue droite à l'aide d'un mandrin.

a) Structure du mandrin

b) Conditions de travail du mandrin

1-Corps du mandrin

Manchon à 2 mandrins

3 clés

Ecrou à 4 anneaux

5-mâchoires

Pour tenir le foret, il faut d'abord insérer la tige dans les trois mâchoires 5 du mandrin, la longueur de serrage ne devant pas être inférieure à 15 mm. Ensuite, utiliser la clé spéciale 3 du mandrin pour faire tourner le manchon du mandrin 2, de sorte que la bague-écrou 4 entraîne le déplacement des trois mâchoires le long de la surface inclinée, ce qui permet aux mâchoires de s'ouvrir ou de se fermer simultanément, réalisant ainsi l'objectif de desserrer ou de serrer le foret.

4) Inspection avant le forage.

Avant le perçage, vérifiez le plan d'usinage, l'exactitude de la position de perçage et de la taille du foret, la fermeté du maintien de la pièce, etc. et réglez la vitesse de la perceuse à colonne en conséquence.

5) Forage.

Une fois que l'inspection préalable au forage est satisfaisante, le forage peut être effectué, ce qui garantit la sécurité de l'opération.

6) Nettoyage après le forage.

Après le traitement d'un trou, nettoyez rapidement la surface de travail pour préparer les pièces suivantes ou le traitement d'un trou dans un autre endroit. Lorsque toutes les pièces ont été percées, nettoyez rapidement la perceuse à colonne et démontez et stockez correctement le trépan.

2. Points clés de l'opération de forage

Les principaux points des opérations de forage comprennent les aspects suivants :

1) Méthodes de forage.

Pour les pièces générales, les méthodes suivantes peuvent être utilisées pendant le perçage :

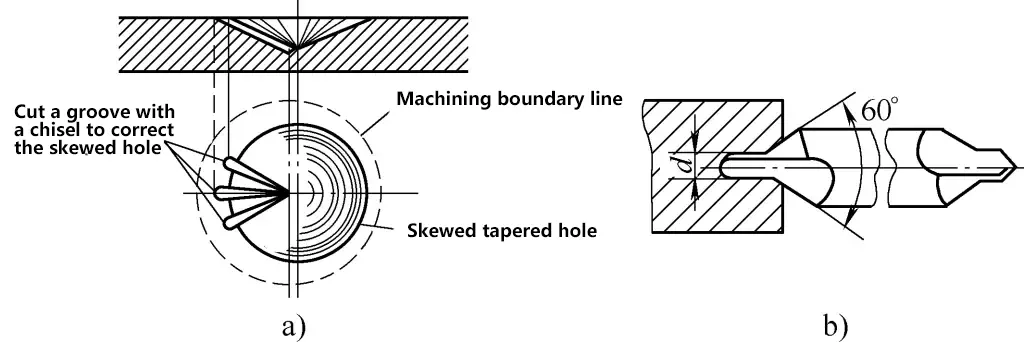

Visez d'abord l'empreinte centrale du poinçon et pré-percez un trou conique peu profond. Si le trou conique percé n'est pas concentrique avec le cercle de la ligne de perçage, la pièce ou la broche de la perceuse peuvent être déplacées pour le corriger. Lorsque l'écart est important, utilisez un poinçon central pour refaire le poinçonnage ou utilisez un ciseau pour découper plusieurs fentes pour la correction, comme le montre la figure 9.

a) Correction de la déviation du trou par les rainures du burin

b) Utilisation d'un foret central pour guider le centrage des trous de grande taille

Lors du perçage de trous plus grands, il est préférable de percer d'abord un trou conique plus large avec un foret de centrage, comme le montre la figure 9b, ou d'utiliser un foret hélicoïdal court avec un petit angle de pointe (2φ=90°~100°) pour percer un trou conique, car le long ciseau des forets de grand diamètre rend le centrage difficile. Une fois que le foret d'essai répond aux exigences de concentricité, la pièce ou la broche de la perceuse à colonne doit être refixée avant de procéder à un nouveau perçage.

Lors du perçage de trous traversants, utilisez l'avance manuelle et procédez doucement jusqu'à ce que le foret perce. Il convient d'être particulièrement prudent avec les pièces minces.

Lors du perçage de trous borgnes, vérifiez la précision de la profondeur à l'aide de la longueur du foret et de la mesure réelle. Sur les surfaces non traitées ou les matériaux plus durs, commencez par l'avance manuelle.

Percez les trous d'un diamètre supérieur à 30 mm en deux étapes. Utilisez d'abord une mèche de 0,5~0,7 fois le diamètre du trou, puis élargissez-la au diamètre requis.

Lors du perçage de petits trous d'un diamètre inférieur à 4 mm, n'utilisez que l'avance manuelle. Veillez d'abord à ce que le foret ne glisse pas et évitez d'appliquer une pression trop forte pour ne pas le plier ou le casser. Soulevez le foret de temps en temps pour dégager les copeaux.

Lors du perçage de trous profonds (rapport profondeur/diamètre supérieur à 3), utilisez une faible vitesse d'avance et soulevez régulièrement le foret pour dégager les copeaux, afin d'éviter le blocage des copeaux et la rupture du foret ou l'endommagement de la surface interne du trou.

2) Sélection des fluide de coupe.

Pendant le forage, la friction entre le trépan et la pièce à usiner et la déformation des copeaux génèrent une forte chaleur qui recuit l'arête de coupe principale du trépan et lui fait perdre sa capacité de coupe, ce qui l'émousse rapidement. Pour abaisser la température de travail du trépan, prolonger sa durée de vie, améliorer la productivité du forage et garantir la qualité du forage, un fluide de coupe adéquat doit être injecté pendant le forage.

Le perçage fait généralement partie des processus d'usinage grossier, l'objectif principal étant d'utiliser un liquide de coupe pour le refroidissement. Les fluides de coupe couramment utilisés pour le perçage sont énumérés dans le tableau 1.

Tableau 1 Fluides de coupe courants pour le forage

| Matériau de la pièce | Fluide de coupe |

| Acier de construction | Emulsion, huile de moteur |

| Acier à outils | Emulsion, huile de moteur |

| Acier inoxydable, acier résistant à la chaleur | Huile de lin en solution aqueuse, huile de coupe sulfurisée |

| Cuivre pur | Emulsion, huile végétale |

| Alliage d'aluminium | Emulsion, kérosène |

| Fonte réfrigérée | Kérosène |

| Fonte, laiton, bronze, alliage de magnésium | Non utilisé |

| Caoutchouc dur, colle | Non utilisé |

| Plexiglas | Emulsion, kérosène |

3) Sélection des paramètres de coupe.

Les paramètres de coupe pendant le forage se réfèrent à la vitesse de coupeLa vitesse de coupe (v) est la vitesse linéaire en un point du diamètre du foret (m/min). La vitesse de coupe (v) est la vitesse linéaire en un point du diamètre du foret (m/min). La vitesse d'avance (f) correspond à la distance parcourue par le foret vers le bas par tour (mm/r). La profondeur de coupe (ap) pendant le perçage est égale au rayon du foret (mm), c'est-à-dire que ap=D/2.

Seules la vitesse de coupe (v) et l'avance (f) doivent être sélectionnées pendant le perçage. Ces deux paramètres sont généralement choisis en fonction de l'expérience acquise.

En général, lors du perçage avec un foret de petit diamètre, la vitesse doit être plus rapide et la vitesse d'avance plus faible. Lors du perçage de grands trous avec un foret de grand diamètre, la vitesse doit être plus lente et la vitesse d'avance peut être relativement plus importante. Lors du perçage de matériaux durs, la vitesse doit être plus lente et la vitesse d'avance plus faible. Lors du perçage de matériaux tendres, la vitesse peut être plus rapide et la vitesse d'avance plus grande.

3. Méthodes de forage

Lors du perçage de trous dans différents composants en tôle, il est nécessaire d'adopter différentes méthodes de perçage en conséquence.

1) Perçage de trous dans des pièces cylindriques.

Pour percer un trou perpendiculaire à l'axe à travers le centre du cylindre sur des pièces telles que des arbres ou des manchons, utilisez un outil de centrage (généralement un bloc en V) pour serrer la broche de la perceuse à colonne avant le perçage. Alignez le centre de la broche de la perceuse à colonne avec le centre du bloc en V et fixez la position du bloc en V à l'aide d'un serre-joint. Placez la pièce cylindrique horizontalement dans le bloc en V, ajustez-la à l'horizontale, alignez le foret avec le centre de perçage et fixez fermement la pièce avant de procéder au perçage d'essai et au perçage du trou.

Si le travail d'alignement est effectué avec soin, la symétrie entre le centre du trou et l'axe de la pièce peut être contrôlée à 0,1 mm près.

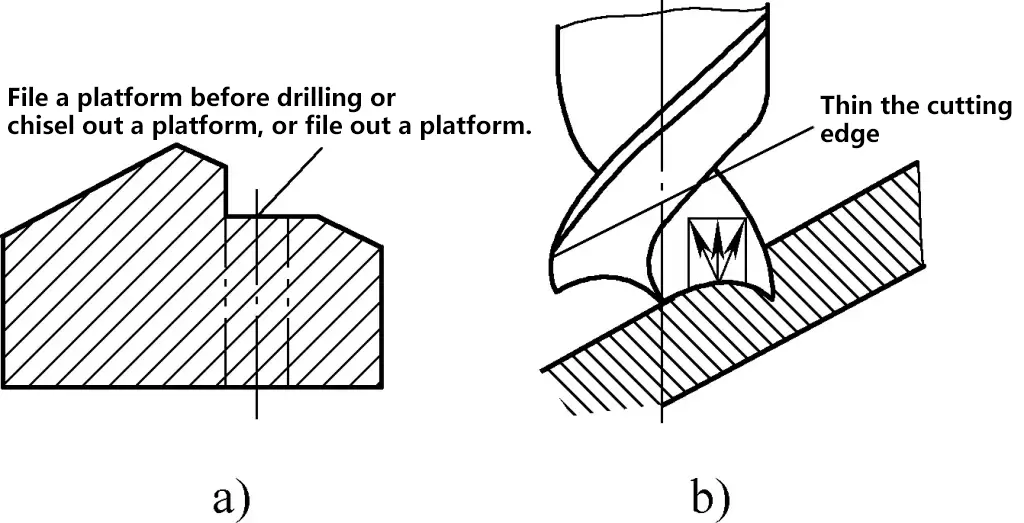

2) Perçage de trous inclinés.

Il existe trois scénarios pour le perçage de trous inclinés : le perçage de trous sur une surface inclinée, le perçage de trous inclinés sur une surface plane et le perçage de trous sur une surface courbe. Ils ont tous une caractéristique commune : le centre du trou n'est pas perpendiculaire à la surface d'extrémité du perçage.

Pendant le forage, ciselez ou limez une plate-forme au point d'entrée du forage, ou fraisez une plate-forme à l'aide d'une fraise en bout (voir figure 10a). Utilisez d'abord une perceuse de petit diamètre ou une perceuse centrale pour percer un trou ou une cavité peu profonde. Une fois bien positionné, percez le trou. Trois forets pointus de même hauteur peuvent également être utilisés pour percer des trous inclinés (voir figure 10b).

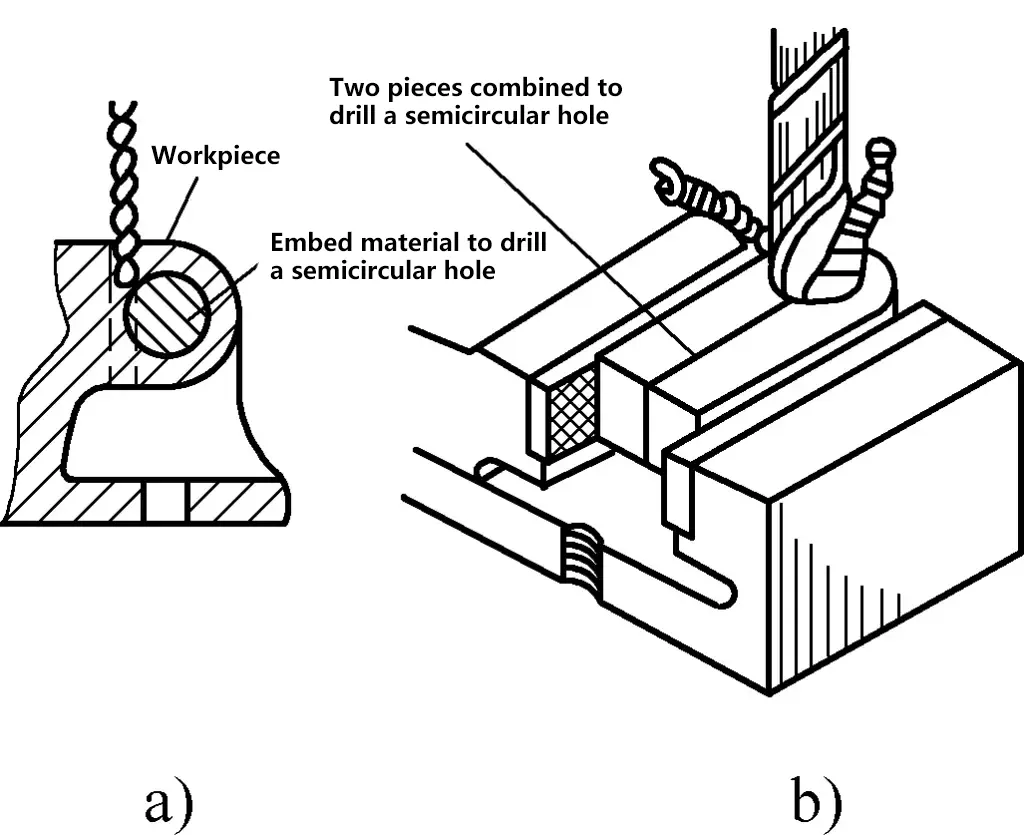

3) Perçage de trous semi-circulaires.

Lors du perçage de trous semi-circulaires, lorsqu'un côté du foret rencontre une force d'appui, il dévie vers l'autre côté, ce qui fait que le foret se plie ou se casse, entraînant des trous non perpendiculaires. Pour éviter cela, pour les trous semi-circulaires situés sur le bord de la pièce, assemblez deux pièces identiques pour le perçage. Pour les trous semi-circulaires extérieurs, utilisez le même matériau pour remplir puis percer, comme le montre la figure 11.

a) Matériau d'insertion

b) Fusionner deux pièces

Lorsque vous percez des trous de vis à ligne fendue et que les matériaux des deux côtés du joint sont de dureté différente, utilisez un foret rigide (de préférence court). La marque du poinçon central doit être légèrement orientée vers le côté du matériau le plus dur. Une fois que le foret a atteint une certaine profondeur et qu'il est orienté vers le point de contact du côté le plus tendre, alignez le foret sur le point de contact pour continuer le perçage.

4) Perçage de trous en tandem.

Les types courants de trous en tandem sont illustrés à la figure 12. En raison de la profondeur ou de la distance entre les deux trous, le trépan s'allonge pendant le forage, ce qui provoque des vibrations, des difficultés de centrage et une propension à se plier, entraînant des trous inclinés avec une mauvaise concentricité.

Les méthodes suivantes peuvent être utilisées pour le perçage : pour les trous en tandem illustrés dans la figure 12a, utilisez d'abord un foret court pour percer un petit trou jusqu'à la profondeur du grand trou, puis passez à un petit foret long pour terminer le perçage du petit trou, puis percez le grand trou et fraisez le plan inférieur du grand trou.

Pour les trous en tandem illustrés dans la figure 12b, percez d'abord le trou supérieur, puis utilisez un outil d'assemblage bien serré. raccord un grand poinçon à insérer dans le trou supérieur pour poinçonner la marque du trou inférieur. Percez lentement une cavité peu profonde en centrant le foret sur la marque du poinçon, confirmez la précision, puis percez à grande vitesse.

Pour les trous en tandem illustrés à la figure 12c, il est possible de fabriquer, pour la production de masse, une longue tige de forage dont le diamètre extérieur s'adapte librement au trou supérieur. Percez d'abord le grand trou supérieur, puis passez à la longue tige de forage équipée d'une petite mèche. Utilisez le trou supérieur comme guide pour percer le petit trou inférieur. Vous pouvez également utiliser la méthode pour les trous en tandem illustrée à la figure 12b.

4. Affûtage des mèches

L'affûtage des forets a pour but de réaffûter ou de réparer l'arête de coupe émoussée ou endommagée, ou de remodeler le foret pour qu'il s'adapte aux besoins spécifiques du matériau, assurant ainsi de bonnes performances de forage.

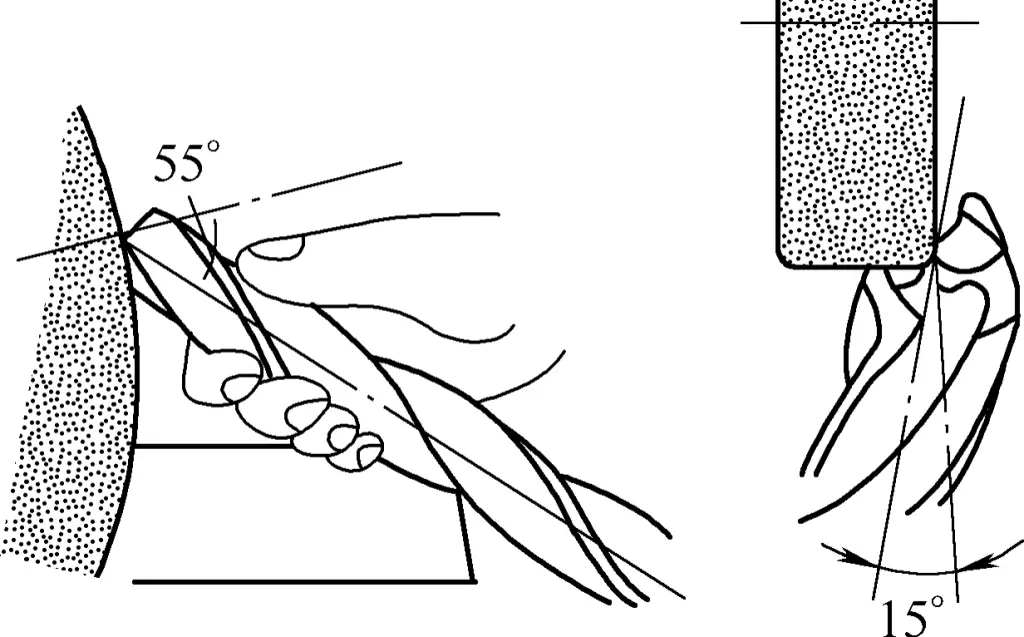

La précision de l'affûtage des forets a une incidence directe sur la qualité du forage, l'efficacité et la durée de vie du foret. L'affûtage manuel des forets s'effectue sur une meuleuse d'établi. Le grain couramment utilisé est le 46-80. Pendant la rotation de la meule, le faux-rond doit être strictement contrôlé. Les méthodes de meulage comprennent principalement

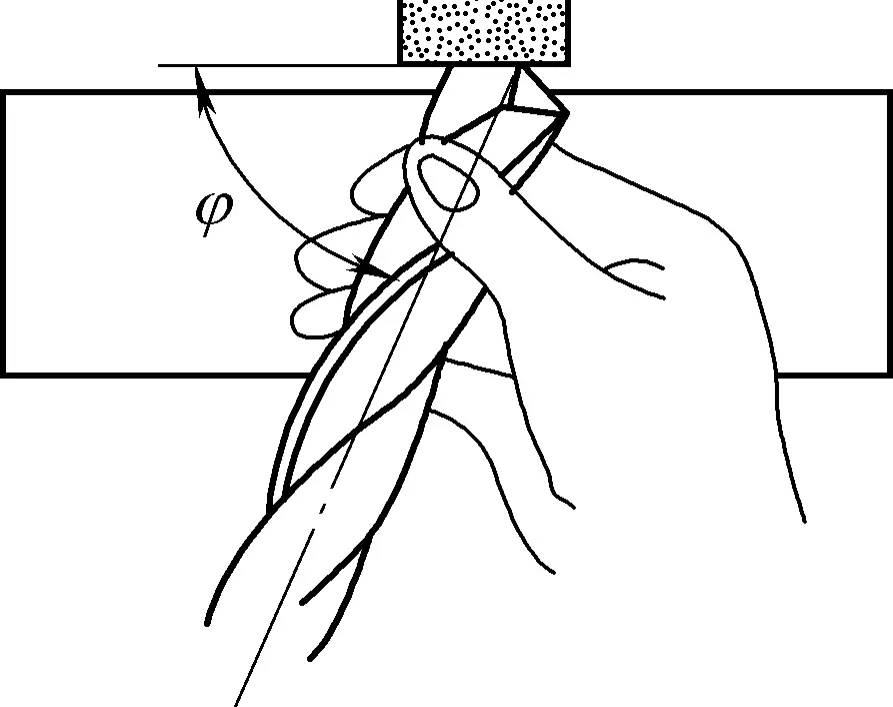

(1) Affûtage de l'arête de coupe principale

Pendant le meulage, utilisez la main droite (ou la main gauche) pour tenir la tête du foret comme pivot de positionnement (ou posez-la sur le support de la meuleuse), et l'autre main pour tenir la tige du foret. Alignez l'axe du foret et la surface cylindrique de la meuleuse à un angle φ et inclinez de 8°~15° vers le bas, en veillant à ce que l'arête de coupe principale soit horizontale et touche légèrement la circonférence au-dessus de la ligne centrale de la meuleuse.

Exercer une pression avec la main qui tient la tête du foret vers la meule et fixer la position de rotation du foret autour de son axe. La main qui tient la tige fait tourner le foret dans le sens des aiguilles d'une montre autour de son axe tout en oscillant de haut en bas. La rotation du trépan autour de son axe garantit le meulage de la totalité de la face du flanc, tandis que le mouvement de haut en bas permet de meuler l'angle de dégagement requis.

Les mouvements de la main doivent être bien coordonnés. L'angle d'oscillation varie en fonction de l'angle de dégagement, car l'angle de dégagement diffère selon les rayons du trépan. Répétez ce processus plusieurs fois. Après avoir affûté une arête de coupe principale, tourner de 180° pour affûter l'autre arête de coupe principale. L'angle de biseau, l'angle de dépouille et l'angle d'amincissement de l'âme sont ainsi façonnés, comme le montre la figure 13.

La valeur spécifique de l'angle de pointe du trépan 2φ peut être sélectionnée en fonction des différents matériaux de forage, comme le montre le tableau 2.

Tableau 2 Sélection de l'angle de la pointe du foret [Unité : (°)]

| Matières à traiter | Angle de la pointe (2φ) |

| Acier et fonte (moyennement dur) | 116~118 |

| Acier au manganèse | 136~150 |

| Alliage d'aluminium dur | 90~100 |

| Pièces forgées en acier | 125 |

| Laiton et bronze | 130~140 |

| Produits en plastique | 80~90 |

Après l'affûtage des principaux tranchants, vérifiez si l'angle de pointe 2φ coupe l'axe de la perceuse, si les deux principaux tranchants sont symétriques et de même longueur, et si chacun d'eux est une ligne droite. Vérifiez également si l'angle arrière au bord extérieur des arêtes de coupe principales est conforme à la valeur requise et si l'angle de l'arête du ciseau est précis.

(2) Affûtage du tranchant du ciseau

Lors de l'affûtage du tranchant du ciseau, les positions relatives de la perceuse et de la meule sont indiquées à la figure 14. Pendant l'affûtage, faites d'abord entrer le dos du tranchant en contact avec la meule, puis faites tourner la perceuse de façon à ce que la pointe d'affûtage se déplace progressivement vers le centre de la perceuse afin de raccourcir le tranchant du ciseau. Le bord de la meule utilisée pour l'affûtage du tranchant du ciseau doit être légèrement incurvé, et le diamètre de la meule est de préférence également plus petit.