I. Propriétés mécaniques des matériaux

Les propriétés mécaniques des matériaux font référence à une série de caractéristiques mécaniques présentées par les matériaux sous l'action d'une force, reflétant leur capacité à résister à la déformation ou à l'endommagement sous diverses formes de forces externes.

1. La force

La résistance est la capacité d'un matériau à résister à la déformation plastique et à la rupture sous l'effet de charges externes. En ingénierie, on utilise couramment la limite d'élasticité et la résistance à la traction, qui peuvent être mesurées par des essais de traction.

- Limite d'élasticité : La limite d'élasticité des matériaux métalliques, mesurée en MPa ;

- Résistance à la traction : La capacité d'un matériau à résister aux forces de traction, mesurée en MPa ;

- Résistance à la compression : La capacité d'un matériau à résister aux forces de compression, mesurée en MPa ;

- Résistance à la flexion : La capacité d'un matériau à résister aux forces de flexion, mesurée en MPa ;

- Résistance au cisaillement : La capacité d'un matériau à résister aux forces de cisaillement, mesurée en MPa.

2. La dureté

La dureté est la résistance d'un matériau à la déformation plastique, à la rayure, à l'usure ou à la coupure, et la capacité d'un matériau à résister à l'indentation d'objets qui ne provoquent pas de déformation permanente dans certaines conditions.

Les différents processus d'usinage en mécanique sont réalisés en sélectionnant des outils de dureté différente en fonction des différentes propriétés des matériaux.

La dureté comprend la dureté Rockwell (HR), la dureté Shore (HS), la dureté Vickers (HV) et la dureté Brinell (HBW), entre autres.

3. La plasticité

La plasticité est la capacité d'un matériau à subir une déformation plastique sans se fracturer sous l'effet de forces extérieures.

Les indicateurs de plasticité couramment utilisés en ingénierie sont l'allongement et la réduction de la surface. L'allongement est le rapport en pourcentage entre l'allongement de l'échantillon après rupture et sa longueur d'origine, désigné par le symbole A.

La réduction de la surface est le rapport entre la surface réduite de la section transversale après rupture et la surface de la section transversale d'origine, désignée par Z. Plus l'allongement et la réduction de la surface sont importants, meilleure est la plasticité ; inversement, plus la plasticité est faible.

4. Résistance aux chocs

La capacité d'un matériau à résister à des charges d'impact est appelée résilience, exprimée par la résilience ak (unité : J/cm2 ) ou l'énergie d'absorption d'impact Ak (unité : J).

5. Résistance à la fatigue

La résistance à la fatigue ou limite de fatigue est la contrainte maximale à laquelle un matériau métallique ne se rompt pas sous un nombre infini de cycles de charge alternée. Dans la pratique, il est impossible de réaliser des essais de cycles de charge alternée infinis sur les matériaux métalliques.

En général, lors des essais, il est spécifié que : la contrainte maximale à laquelle l'acier ne se rompt pas après 107 cycles et non ferreux métaux après 108 cycles de charges alternées est appelée résistance à la fatigue. Lorsque la contrainte alternée appliquée est une contrainte cyclique symétrique, la résistance à la fatigue résultante est désignée par S.

II. Essais de propriétés mécaniques et technologiques

Les essais de matériaux fournissent des informations sur les modifications des propriétés des matériaux techniques sous l'effet de forces externes (telles que la tension, la compression, la flexion, la torsion, le cisaillement, la flexion). Les propriétés de résistance des matériaux varient selon que la charge appliquée est statique (faible taux de déformation du matériau) ou dynamique (fort taux de déformation du matériau).

1. Test

Une éprouvette plastique subit une contrainte sous l'effet d'une force de traction croissante. L'échantillon s'allonge et lorsque la force de traction augmente jusqu'à une certaine valeur, le matériau se rompt (charge statique).

Si le matériau est soumis à une force d'impact soudaine qui produit une contrainte, il se fracture comme s'il était coupé par un couteau (charge dynamique). L'objectif de l'essai est de déterminer la résistance, la dureté, l'usinabilité, les propriétés d'emboutissage, ainsi que les propriétés de pliage, de forgeage et de soudage du matériau.

2. Test du matériel d'atelier

L'objectif n'est pas d'obtenir des données d'essai, mais seulement de fournir des données permettant de comprendre les propriétés de traitement des matériaux.

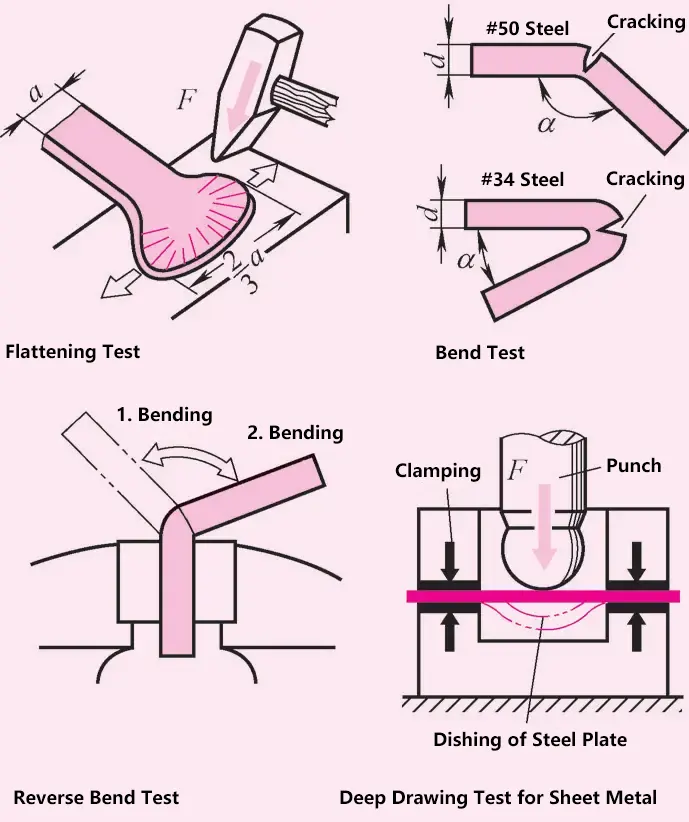

3. Formabilité

Chauffer et forger une barre d'acier plat jusqu'à ce que des fissures apparaissent sur les bords. Après le forgeage, la largeur de l'acier plat doit augmenter de 1 à 1,5 fois la largeur d'origine sans que le matériau ne se fissure.

4. Formage à froid

Le formage à froid fait référence à des méthodes de traitement telles que cisaillementLe formage à froid consiste à plier et à étirer des matériaux sans les chauffer. Les procédés de formage à froid comprennent la frappe à froid, le laminage à froid et le forgeage sous pression.

5. Test de dossier

Le test de limage montre que l'acier à haute dureté est difficile à limer.

6. Test d'emboutissage

Une plaque d'acier serrée est progressivement enfoncée sous l'action d'un poinçon circulaire, avec une pression croissante jusqu'à ce que des fissures apparaissent dans la plaque d'acier.

7. Test de l'étincelle

En observant les phénomènes d'étincelles produits lors du meulage de l'acier, on peut déterminer de quel type d'acier il s'agit.

8. Test de robinetterie

Suspendez librement une pièce en acier (principalement en fonte), puis frappez-la légèrement pour distinguer l'acier moulé (son clair), la fonte grise (son terne) et les pièces moulées présentant des fissures et des cavités de retrait.

9. Inspection visuelle

Inspecter la qualité de la surface pour identifier les défauts externes (cavités de retrait, fissures et entailles).

Méthodes d'essai des matériaux

| Méthodes d'essais mécaniques | Méthodes d'essais métallographiques | Méthodes de contrôle non destructif |

| Déterminer les propriétés de résistance des matériaux sous l'effet de forces externes et lorsqu'une contrainte est générée. | Comprendre la structure et les types de microstructures métalliques | Déterminer la composition du matériau et l'emplacement des défauts (fissures, vides, inclusions) |

| 1) Tests de propriétés technologiques 2) Essais de charge statique 3) Essais de charge dynamique 4) Essais de fluage | Étudier des échantillons polis au microscope (éprouvette) sous les changements de micro-ondes structure | 1) Analyse spectrale 2) Inspection par rayons X 3) Contrôle par ultrasons 4) Contrôle magnétoscopique |

10. Essai de dilatation et d'évasement du tube

Déterminez si les deux extrémités se déchirent lors de l'expansion du tube. Pour le test d'évasement, le bord du tube est tourné vers l'extérieur jusqu'à ce que des fissures apparaissent.

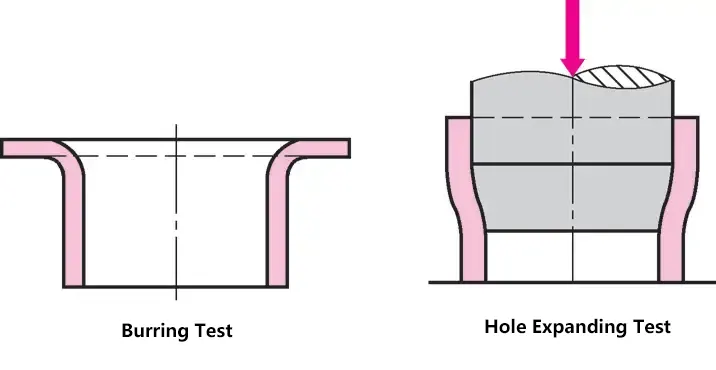

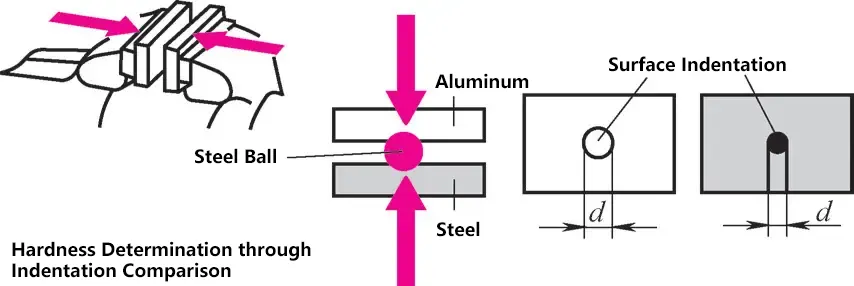

11. Détermination de la dureté d'un matériau par comparaison des indentations

Placez une bille d'acier entre deux plaques métalliques de dureté différente (acier et aluminium, par exemple) et serrez-les ensemble dans un étau. Les diamètres des empreintes de surface seront différents, ce qui permettra de comparer la dureté des deux plaques métalliques.

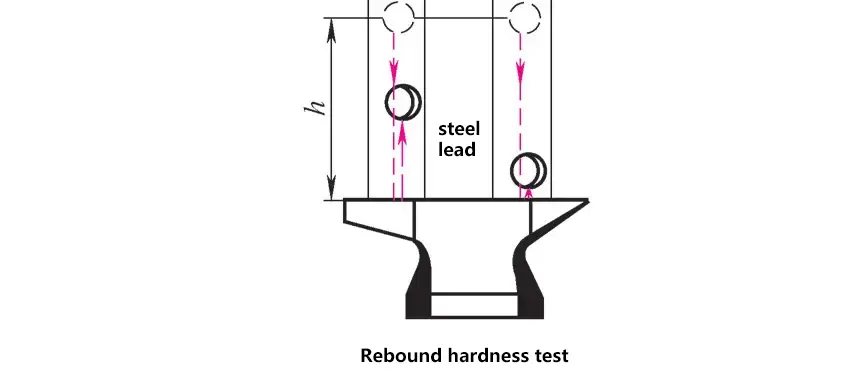

12. Détermination de la dureté par la méthode du rebond

Utiliser la déformation élastique. Une bille d'acier est lâchée d'une certaine hauteur ; les matériaux plus durs auront une hauteur de rebond plus importante, tandis que les matériaux plus tendres auront une hauteur de rebond plus faible.

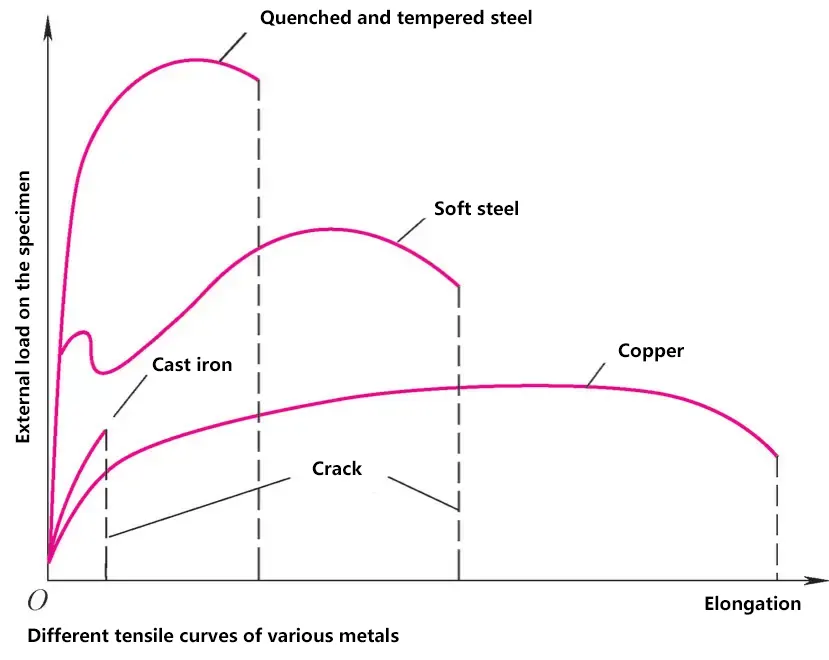

III. Essai de traction

Des barres d'essai standard sont utilisées pour les essais de traction. La charge est progressivement augmentée. Sous l'action de la force externe F, la section transversale de la barre d'essai est soumise à une contrainte de traction, l'échantillon s'allonge et finit par se rompre en son milieu. Force de traction externe F (N), allongement Δl (mm).

Allongement Δl = l - l0

- l - longueur après étirement (mm) ;

- l0 - longueur originale (mm).

1) Si la force de traction F double, l'allongement Δl double également, et l'allongement est proportionnel à la charge. Si la charge est supprimée, la barre d'essai revient à sa longueur initiale l0 . Le réseau atomique reste inchangé sous l'effet de la contrainte (limite proportionnelle P).

2) Si l'on augmente la force de traction, le matériau reste d'abord élastique et, lorsque la force extérieure est supprimée, il reprend sa longueur initiale. Ce processus se poursuit jusqu'à la limite élastique E.

Le rapport entre l'allongement et la longueur initiale est appelé taux d'allongement : A = (l - l0 ) : l0 ou A = Δl : l0 .

Sous l'effet de la traction, une contrainte interne est générée dans le matériau, et la force agissant sur une unité de surface est appelée contrainte.

σ=F/A0

Où

- F - force appliquée (N) ;

- A0 - surface de la section originale (mm)2 );

- σ - contrainte (MPa).

3) Si la contrainte augmente, le taux d'allongement augmente considérablement jusqu'à ce que la charge n'augmente plus mais que le matériau continue de s'allonger. Le réseau atomique commence à se déplacer et atteint la limite d'élasticité. Si la charge se poursuit, le collet de la barre d'essai apparaît.

L'allongement du matériau augmente fortement. C'est la limite la plus élevée de la charge, appelée limite de traction, exprimée par la résistance à la traction Rm qui est la charge maximale exercée sur un élément de 1 mm d'épaisseur.2 de la section transversale, comme Rm = 800MPa.

4) Si la charge se poursuit, le matériau "s'écoule" jusqu'à ce qu'il se brise au point Z.

5) Dans la pratique de l'ingénierie, la déformation permanente des pièces à usiner ou des pièces de machine n'est pas autorisée, et les charges se situant dans la plage de déformation élastique sont autorisées.

IV. Essai de dureté

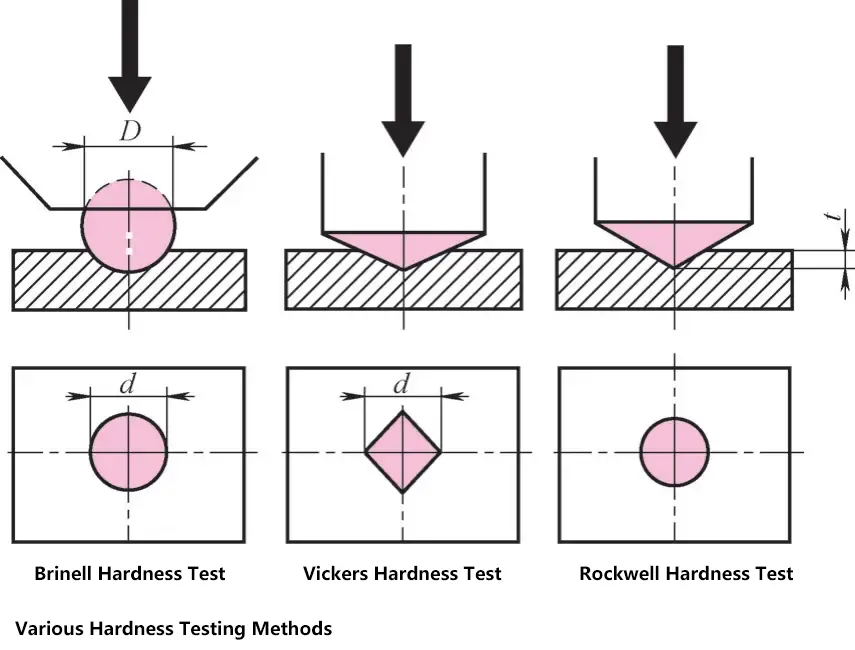

1. Essai de dureté Brinell

Une force externe F est appliquée pour enfoncer une bille d'acier de diamètre D dans le matériau d'essai. Après avoir retiré la charge externe, le diamètre d de l'empreinte est mesuré. La dureté Brinell est

HB = Force extérieure F (N) appliquée à l'échantillon / Surface A 0 de l'indentation (mm) 2 )

Dans les essais réels, la valeur de la dureté Brinell peut être directement lue à partir du diamètre d'indentation mesuré.

2. Essai de dureté Vickers

Convient pour les échantillons très fins ou de petite taille. Mesure la longueur diagonale de l'indentation produite par une pyramide de diamants sur l'échantillon. Indiquée par HV, par exemple, 30HV indique la dureté Vickers à une charge d'essai de 300N.

3. Essai de dureté Rockwell

Le pénétrateur est une bille en acier ou un cône en diamant, la mesure principale étant la profondeur de pénétration. Pour compenser les erreurs de mesure dues à des surfaces non nettoyées, une précharge de 100N est d'abord appliquée au pénétrateur, puis l'aiguille de la jauge de dureté est mise à zéro, suivie d'une force supplémentaire de 1400N.

Si la profondeur de pénétration e = 0,2 mm, l'unité de dureté Rockwell HRC = 0, et chaque différence de 0,002 mm par rapport à cette profondeur de pénétration représente un degré de dureté Rockwell.

Par exemple : Si un cône pénètre de 0,14 mm dans l'échantillon, la différence par rapport à 0,2 mm est de 0,06 mm, la dureté Rockwell est donc de 0,06 mm/0,002 mm = 30 HRC.

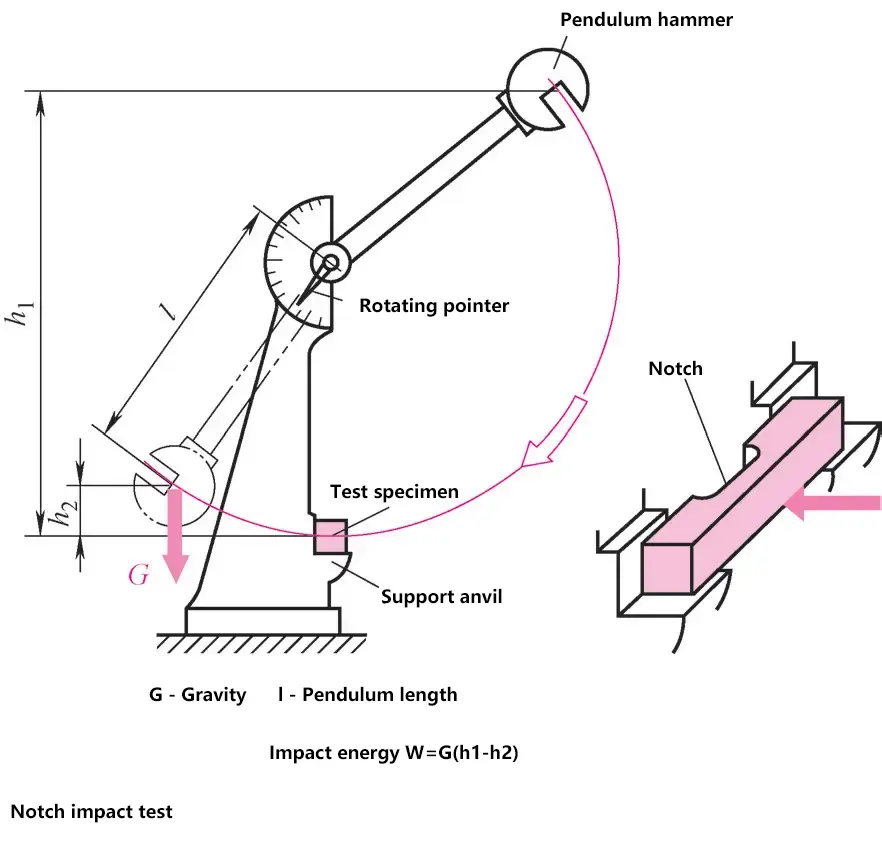

V. Essai d'impact entaillé

Utiliser une éprouvette d'essai d'impact d'entaille sous charge dynamique. Contrairement à l'essai de traction sous charge dynamique, cette méthode permet de mesurer la résistance à l'impact de l'entaille.

L'essai d'impact d'entaille est réalisé sur une machine d'essai d'impact à pendule. Le marteau du pendule frappe le centre de l'entaille de l'échantillon placé sur les supports aux deux extrémités. Après la rupture de l'entaille, l'aiguille du cadran indique la hauteur du pendule.

La résilience de l'entaille est

ak=Ak/S0

Dans la formule

- S 0 - Surface de la section transversale de la fracture (cm)2 );

- A k - Énergie d'absorption de l'impact (J).