I. Traitement par rabotage

1. Caractéristiques et champ d'application de l'usinage par enlèvement de copeaux

Le rabotage est une méthode de coupe sur une raboteuse utilisant le mouvement linéaire alternatif de l'outil de rabotage (ou de la pièce) comme mouvement principal. Le mouvement d'avance est le mouvement intermittent de la pièce ou de l'outil le long d'une direction perpendiculaire au mouvement principal. Le rabotage est un processus de coupe dans une seule direction, c'est-à-dire la course de coupe, et pendant la course de retour, la coupe n'est pas effectuée, c'est une course à vide. Pour éviter d'endommager la surface déjà usinée de la pièce et pour réduire l'usure de l'outil, l'outil de rabotage doit être soulevé pour dégager la coupe pendant la course de retour.

Étant donné que le mouvement principal doit surmonter l'inertie des pièces mobiles lorsqu'il change de direction, cela limite l'augmentation de la durée de vie de l'appareil. vitesse de coupe et la vitesse de la course à vide. En outre, en raison des pertes subies pendant la course à vide de la machine, la productivité du rabotage est généralement faible dans la plupart des cas. Toutefois, comme la structure des raboteuses et des outils est simple et qu'ils sont faciles à fabriquer, à installer et à régler, ils sont utilisés de manière économique dans la production de pièces uniques et de petites séries.

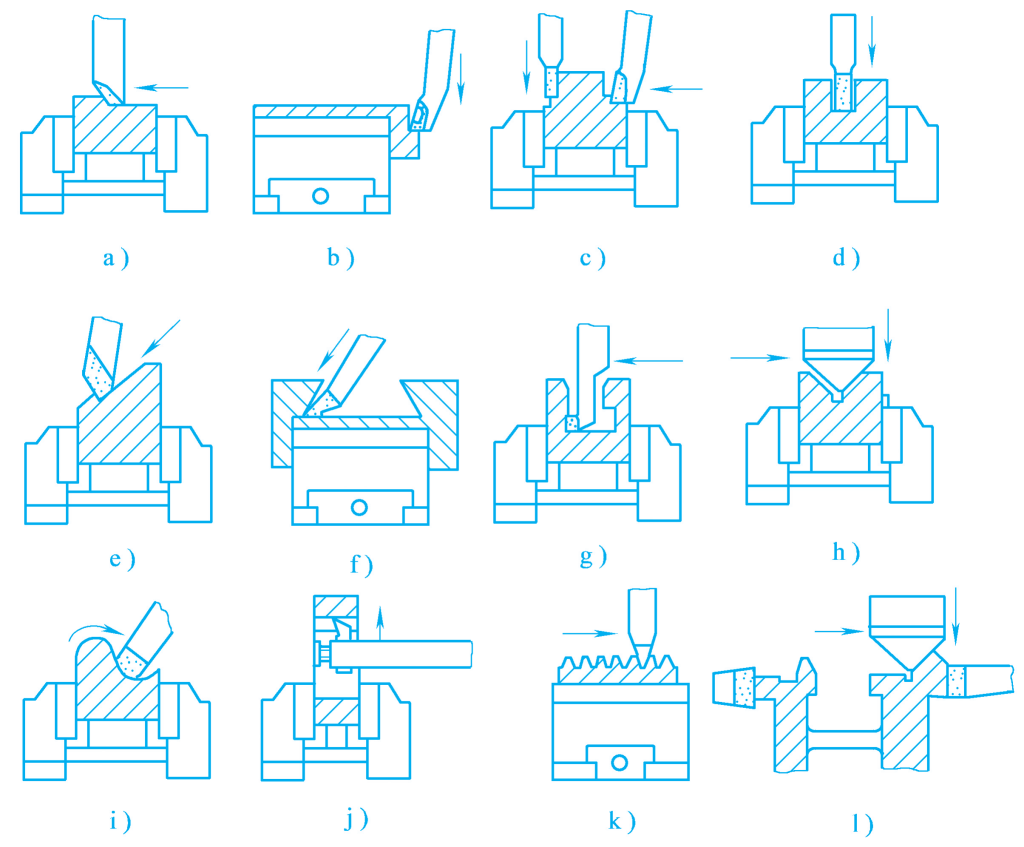

Le rabotage est principalement utilisé pour l'usinage de plans, de surfaces parallèles, de surfaces verticales, de marches, de rainures, de surfaces inclinées, de surfaces courbes et de surfaces formées, etc., comme le montre la figure 1. La précision d'usinage du rabotage peut atteindre IT9~IT8, et la précision de l'usinage de l'acier peut atteindre IT9~IT8. rugosité de la surface peut atteindre Ra6.3~1.6μm, principalement utilisé pour l'ébauche et la semi-finition.

a) Raboter des surfaces planes

b) Rabotage des surfaces verticales

c) Rabotage des surfaces des marches

d) Rabotage de rainures à angle droit

e) Rabotage de surfaces inclinées

f) Raboter des pièces en forme de queue d'aronde

g) Rabotage des rainures en T

h) Rabotage des rainures en V

i) Rabotage de surfaces courbes

j) Rabotage des rainures de clavettes internes dans les trous

k) Crémaillères de rabotage

l) Rabotage des surfaces composites

Comme le rabotage peut garantir une certaine précision de positionnement, il convient parfaitement à l'usinage de plans tels que les boîtes et les rails de guidage. En particulier sur les raboteuses à portique rigides et de haute précision, l'utilisation d'outils de rabotage à lame large pour le rabotage fin au lieu du raclage améliore considérablement la précision et la productivité de l'usinage. En outre, lors de l'usinage de plans étroits et longs ou de plusieurs pièces simultanément sur une raboteuse, sa productivité n'est pas inférieure à celle du fraisage.

2. Raboteuse

Les principaux types de machines-outils de type raboteuse sont la raboteuse à tête plate, la raboteuse à portique et la machine à rainurer.

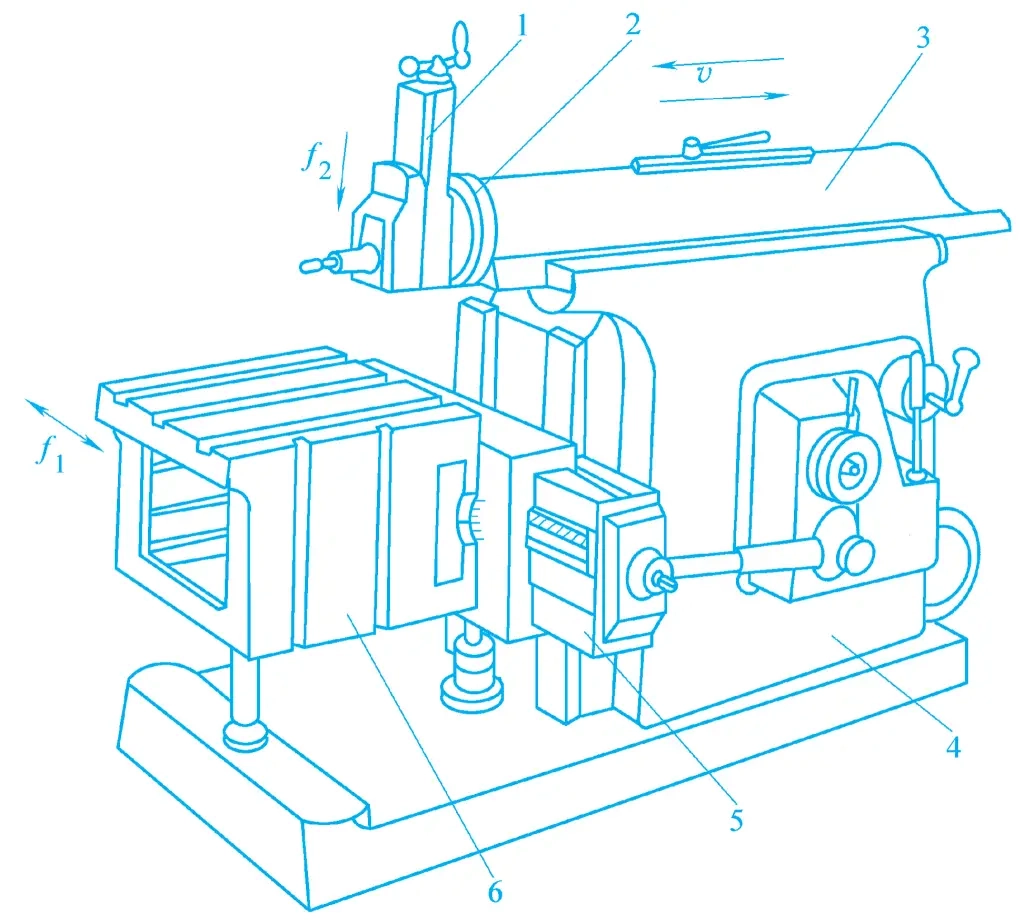

(1) Raboteuse Bullhead

La raboteuse à tête plate convient au rabotage de plans, de rainures ou de surfaces façonnées sur des pièces de taille moyenne et petite dont la longueur ne dépasse pas 1000 mm. Son aspect est illustré à la figure 2. Le mouvement principal de la raboteuse est le mouvement linéaire alternatif du bloc coulissant 3 équipé de l'outil dans le rail de guidage horizontal au sommet du lit 4. Le porte-outil 1 peut se déplacer de haut en bas le long du rail de guidage de la base du porte-outil 2 pour ajuster la profondeur de coupe, et il peut également effectuer un mouvement d'avance lors de l'usinage de surfaces verticales et inclinées.

1-Poste à outils

2-Base de poteau à outils

3-Bloc coulissant

4 lits

5-Crossbeam

6-Table de travail

Selon les besoins de l'usinage, la base du porte-outil 2 peut être ajustée pour permettre au porte-outil de tourner de 60° à gauche et à droite afin de faciliter l'usinage de surfaces inclinées ou de rainures. Pendant le processus d'usinage, la table de travail 6 entraîne la pièce à usiner dans un mouvement intermittent d'avance latérale le long de la traverse 5. La traverse 5 peut se déplacer de haut en bas le long du rail de guidage vertical du banc 4 pour ajuster la position relative entre la pièce à usiner et l'outil de rabotage.

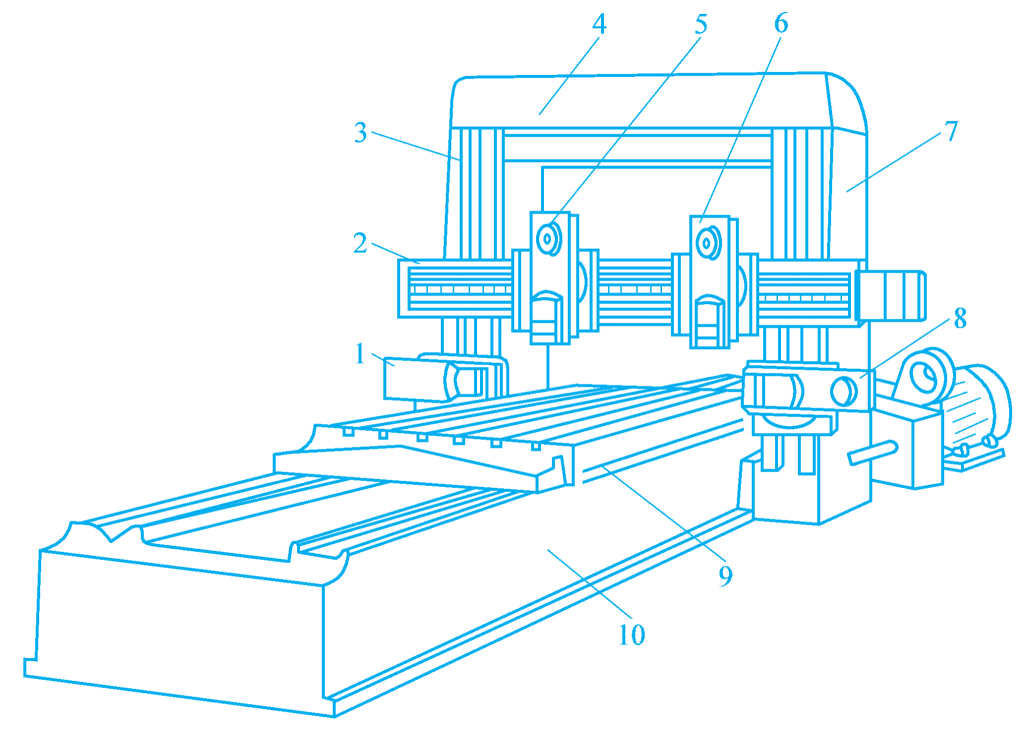

(2) Raboteuse à portique

La raboteuse à portique est principalement utilisée pour le traitement de divers plans, rainures et surfaces de guidage sur des pièces grandes ou lourdes, ou pour le serrage de plusieurs pièces moyennes et petites sur la table de travail en vue d'un traitement multi-pièces. Elle peut également utiliser plusieurs outils de rabotage pour le rabotage simultané, ce qui améliore considérablement la productivité.

Les grandes raboteuses à portique sont souvent équipées de composants tels que des têtes de fraisage et des têtes de meulage, ce qui permet d'effectuer davantage d'opérations en un seul serrage. Par rapport aux raboteuses à tête plate ordinaires, les raboteuses à portique sont plus grandes en taille, plus complexes en structure, plus rigides, avec des courses plus longues et une plus grande précision d'usinage.

La figure 3 est une vue extérieure de la raboteuse à portique. La pièce à usiner est fixée sur la table de travail 9, et le mouvement principal est le mouvement linéaire alternatif de la table de travail le long du rail de guidage horizontal du banc. Les deux côtés du banc 10 sont fixés par les colonnes gauche et droite 3 et 7, et les extrémités supérieures des deux colonnes sont reliées à une poutre supérieure 4, formant un portique dont la rigidité structurelle est relativement bonne. La traverse 2 est équipée de deux montants d'outils verticaux 5 et 6, qui peuvent effectuer un mouvement d'avance horizontal le long du rail de guidage de la traverse.

1, 8 Poteaux d'outils à gauche et à droite

2-Crossbeam

3, 7 colonnes

4-Poutre supérieure

5, 6-Postes d'outils verticaux

9-Table de travail

10 lits

La traverse 2 peut être déplacée dans une certaine position le long du rail de guidage de la colonne pour ajuster la position relative de la pièce à usiner et de l'outil. Les montants d'outils latéraux gauche et droit 1 et 8 sont montés sur les colonnes gauche et droite, respectivement, et peuvent effectuer un mouvement d'avance vertical le long du rail de guidage de la colonne pour usiner les surfaces latérales. Pour éviter d'endommager la surface de la pièce avec l'outil pendant la course à vide, la raboteuse à portique est équipée d'un dispositif de rétraction automatique de l'outil pour la course de retour.

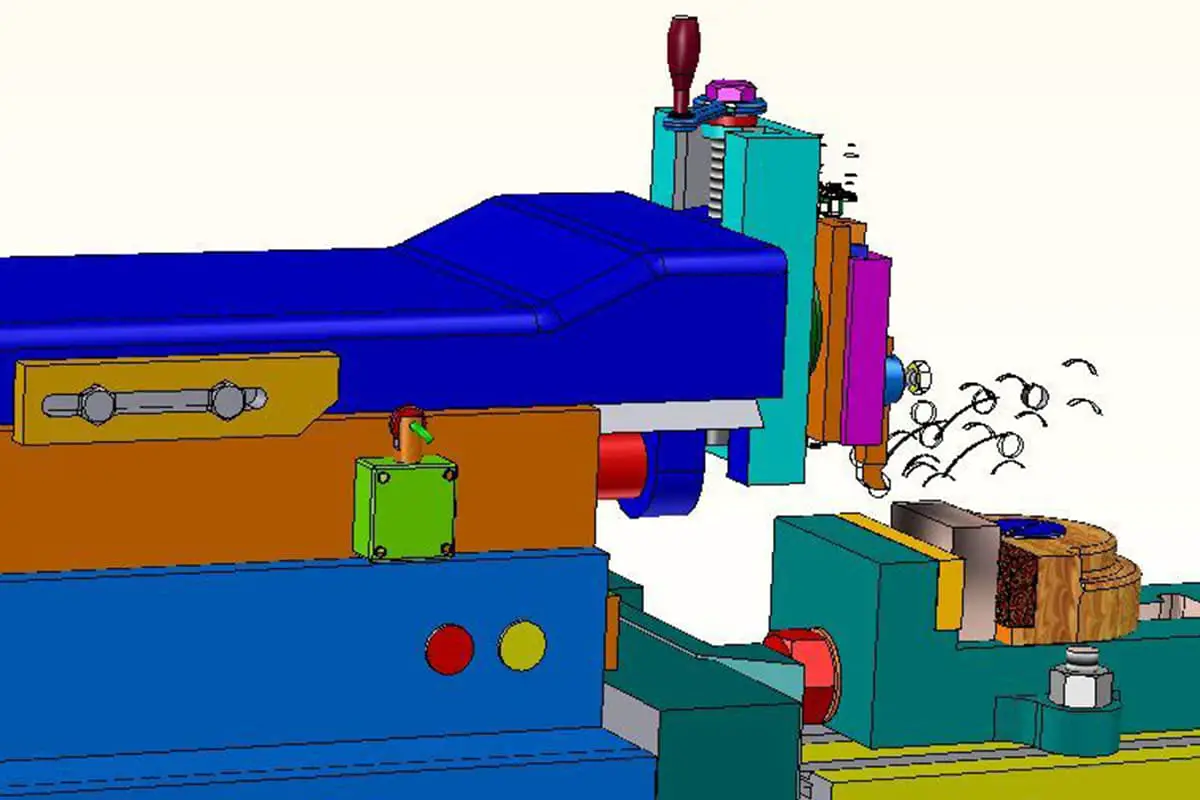

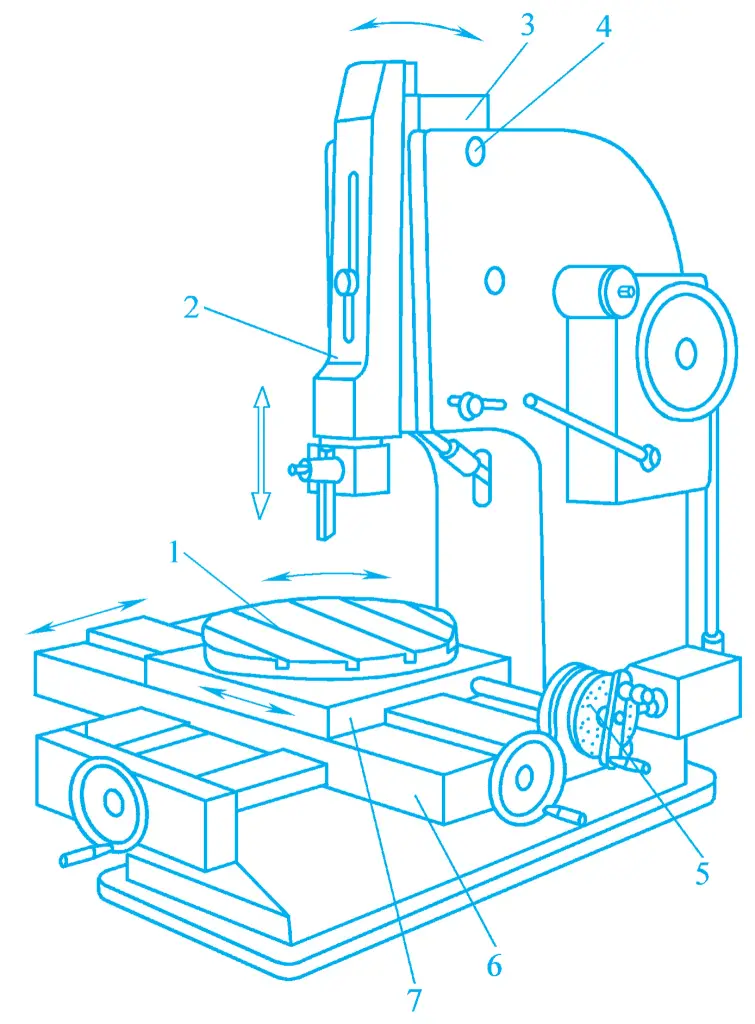

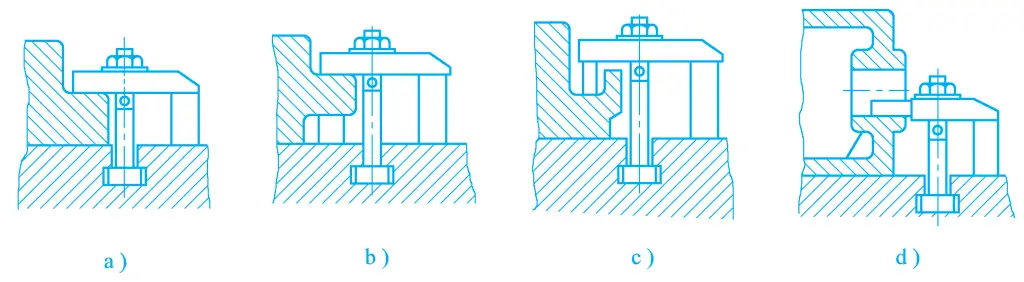

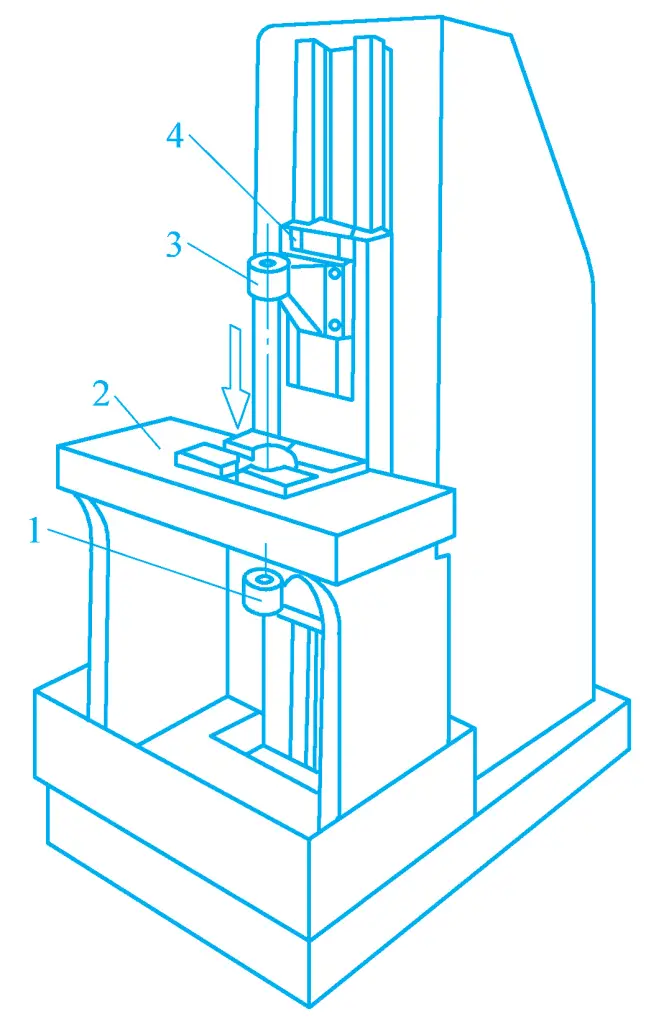

(3) Machine à rainurer

La forme extérieure de la rainureuse est illustrée à la figure 4. La machine à rainurer est essentiellement une raboteuse à tête de bœuf verticale, et son mouvement principal est le mouvement linéaire alternatif de haut en bas du bloc coulissant entraînant l'outil de rainurage. La base du rail de guidage du bloc coulissant 3 peut ajuster l'angle dans une petite plage autour de l'axe de pivotement 4 pour usiner des surfaces internes et externes inclinées.

1-Table de travail ronde

2-Bloc coulissant

3-Base du rail de guidage des blocs coulissants

La sellette transversale 6 et le chariot 7 peuvent respectivement entraîner la pièce à usiner pour réaliser des mouvements d'avance latéraux et longitudinaux, et la table de travail ronde 1 peut tourner autour de l'axe d'aplomb pour réaliser un mouvement d'avance circulaire ou un mouvement d'indexation. Le mouvement d'avance intermittent de la table ronde 1 dans chaque direction est effectué dans un court laps de temps après la fin de la course à vide de la glissière. Le mouvement d'indexation de la table de travail ronde 1 est réalisé par le dispositif d'indexation 5.

La gamme d'usinage de la machine de formage est assez large et le coût d'usinage est relativement faible, mais sa productivité n'est pas élevée et elle exige un niveau de compétence élevé de la part de l'opérateur. Par conséquent, les machines de formage conviennent généralement à l'usinage des surfaces internes des pièces en une seule pièce et en petites séries, telles que les trous carrés, les trous polygonaux ou les rainures de clavette internes, etc.

3. Outil de rabotage

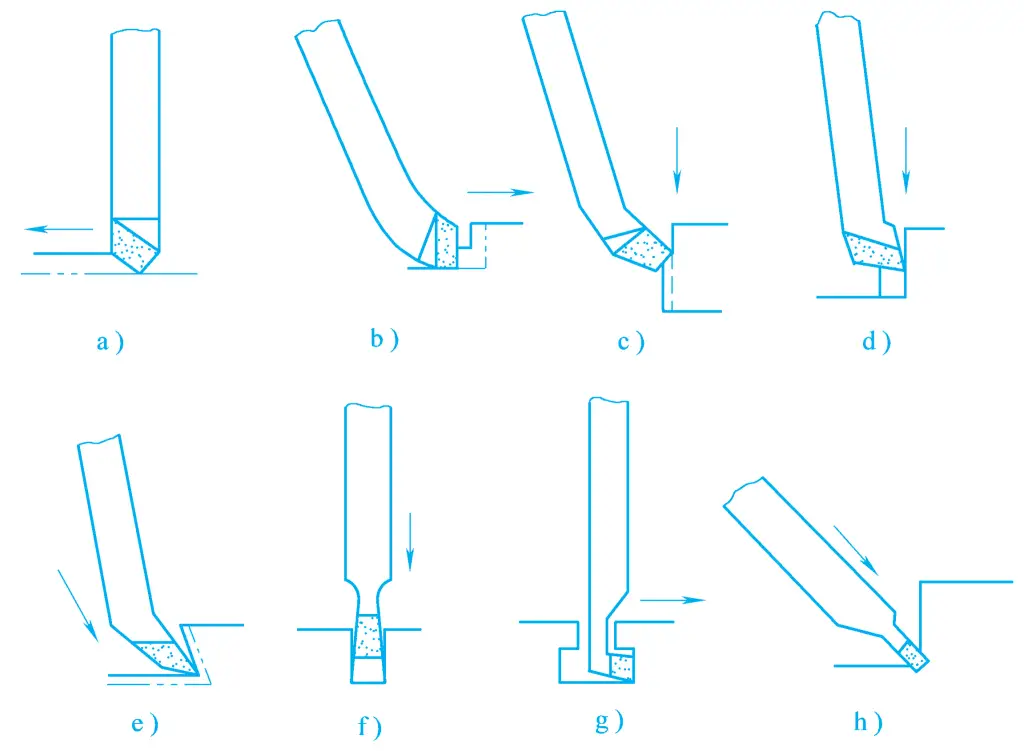

Les outils de rabotage peuvent être classés en fonction de la forme de la surface à usiner et de l'objectif de l'outil, ou en fonction de la forme et de la structure de l'outil lui-même. Classés en fonction de la forme de la surface d'usinage et de l'objectif, les outils de rabotage peuvent généralement être divisés en outils de rabotage plat, outils de rabotage latéral, outils de rabotage d'angle, outils de rabotage de coupe, outils de rabotage de coupe courbée et outils de rabotage de gabarit, etc., comme l'illustre la figure 5.

a) Outil de rabotage plat

b), d) Outil de rabotage latéral à gradins

c) Outil de rabotage latéral commun

e) Outil de rabotage d'angle

f) Outil de rabotage

g) Outil de rabotage à coupe courbée

h) Outil de rabotage

Parmi eux, le rabot plat est utilisé pour raboter les surfaces horizontales, le rabot latéral est utilisé pour raboter les surfaces verticales, les surfaces en escalier et les surfaces inclinées extérieures, etc., le rabot d'angle est utilisé pour raboter les rainures en queue d'aronde et les surfaces inclinées intérieures, etc., le rabot de coupe est utilisé pour couper, rainurer et raboter les surfaces verticales, etc., le rabot de coupe courbé est utilisé pour raboter les rainures en T, et le rabot de gabarit est utilisé pour raboter les rainures en V et les surfaces de formes spéciales, etc.

En fonction de la forme et de la structure de l'outil, les raboteuses peuvent généralement être divisées en raboteuses à gauche et en raboteuses à droite, en raboteuses à tête droite et en raboteuses à tête courbée, en raboteuses intégrales et en raboteuses assemblées, etc.

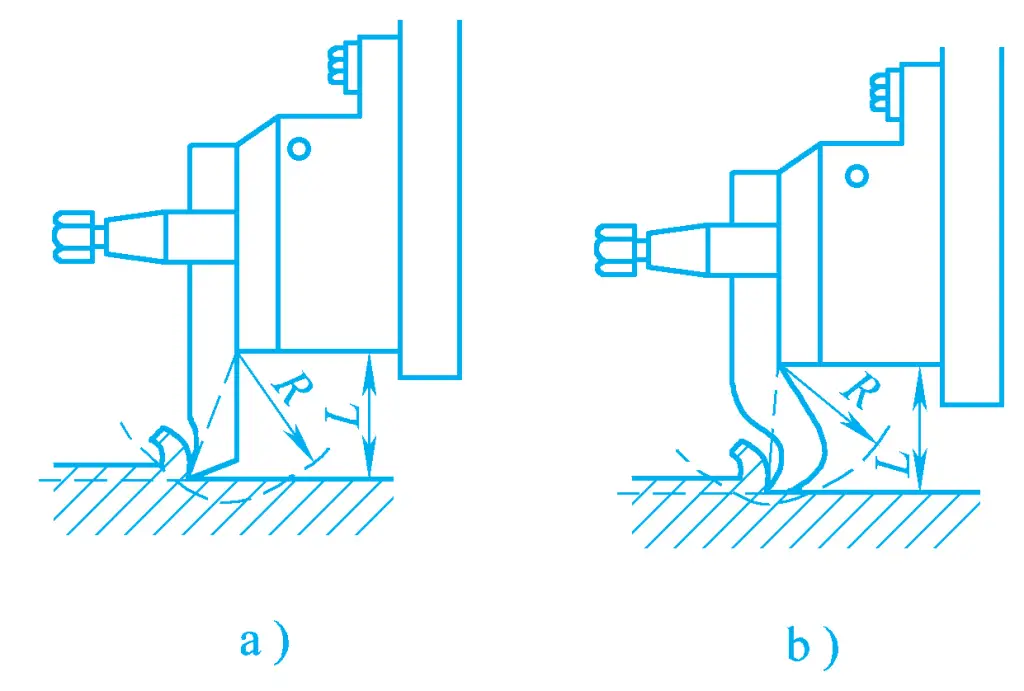

Lorsqu'un outil de rabotage à tête courbée rencontre une résistance de coupe importante, la tige de l'outil se déforme et se plie vers l'arrière, ce qui fait que la pointe de l'outil se relève et recule, au lieu de s'enfoncer dans la pièce comme le ferait un outil de rabotage à tête droite. Par conséquent, pour éviter d'endommager la surface de la pièce et l'outil, les rabots à tête courbée sont généralement plus couramment utilisés dans la production réelle, comme le montre la figure 6.

a) Outil de rabotage à tête droite

b) Outil de rabotage à tête courbée

4. Méthodes de rabotage

(1) Rabotage de surfaces planes

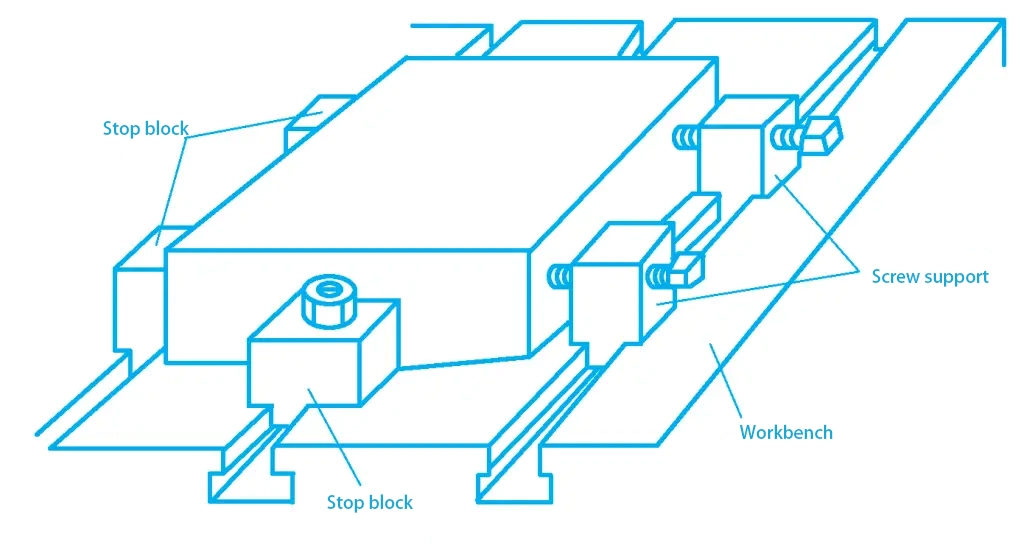

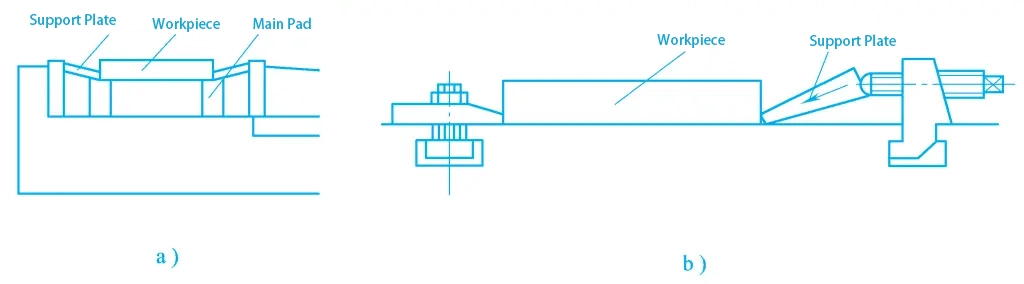

Lors du rabotage de surfaces planes sur une toupie, la méthode de serrage doit être choisie en fonction de la forme et de la taille de la pièce. Les pièces de petite taille sont généralement serrées à l'aide d'un étau ; lorsque la pièce est grande, elle peut être serrée sur la table de travail à l'aide de vérins à vis et de butées, comme le montre la figure 7 ; la pièce peut également être serrée en utilisant le bossage ou les trous de la pièce à l'aide de pinces boulonnées, comme le montre la figure 8.

Pour les pièces plus fines, on adopte généralement le serrage à l'aide d'une plaque d'appui, comme le montre la figure 9. La plaque de support présente une surface inclinée près d'un côté de la pièce, avec une faible épaisseur qui n'empêche pas le rabotage de toute la surface plane de la plaque mince, et rend également la force de serrage légèrement inclinée vers le bas, fournissant non seulement une composante de serrage horizontale mais aussi une petite force de serrage verticale vers le bas, ce qui est bénéfique pour le serrage de la plaque mince.

a) Serré dans un étau à bec plat

b) Fixation sur la table de travail

Une fois la pièce correctement serrée, démarrez la machine pour déplacer le coulisseau afin que l'outil de rabotage s'approche de la pièce, puis déplacez la table de travail latéralement pour positionner la pièce sous l'outil de rabotage, puis tournez la glissière du porte-outil pour que la pointe de l'outil touche la surface de la pièce, puis tournez la poignée latérale de la table de travail pour rétracter la pièce de la pointe de l'outil, et tournez la glissière du porte-outil en fonction de la quantité de coupe arrière sélectionnée pour faire descendre l'outil de rabotage d'une quantité de coupe arrière.

Ensuite, démarrez la machine, la table de travail effectue une avance latérale, rabotant 1-1,5 mm de la pièce, et arrêtez-vous pour mesurer. Si les dimensions ne sont pas correctes, rétractez la pièce, ajustez la quantité de coupe arrière, puis redémarrez la machine, et la table de travail effectue une avance latérale manuelle ou automatique pour raboter l'excès de métal de la pièce.

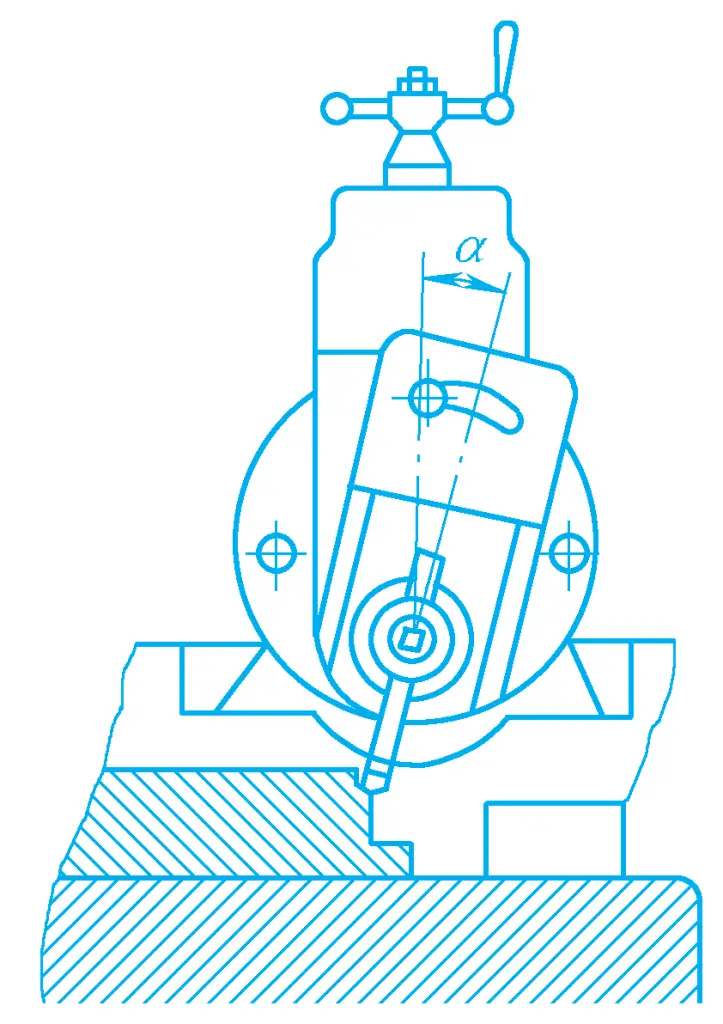

(2) Rabotage des surfaces verticales

Le rabotage d'une surface verticale sur une raboteuse à tête plate s'effectue généralement à l'aide d'un outil décalé et d'une alimentation manuelle verticale. Le réglage de la quantité de coupe arrière s'effectue en déplaçant la table de travail latéralement.

Lors de l'installation de l'outil, il faut d'abord aligner la tige de l'outil avec la ligne zéro et dévier le siège de la boîte à clapets d'un certain angle (0° à 15°) de manière à ce que l'extrémité supérieure du siège de la boîte à clapets soit déviée de la direction de la surface de la pièce à usiner. L'objectif est de soulever la lame de rabot de la surface de la pièce pendant la course de retour afin de réduire l'usure de l'outil et de s'assurer que la surface usinée de la pièce n'est pas endommagée, comme le montre la figure 10. Si la hauteur de la surface verticale est inférieure à 10 mm, le siège de la boîte à clapets peut être réglé sans déviation.

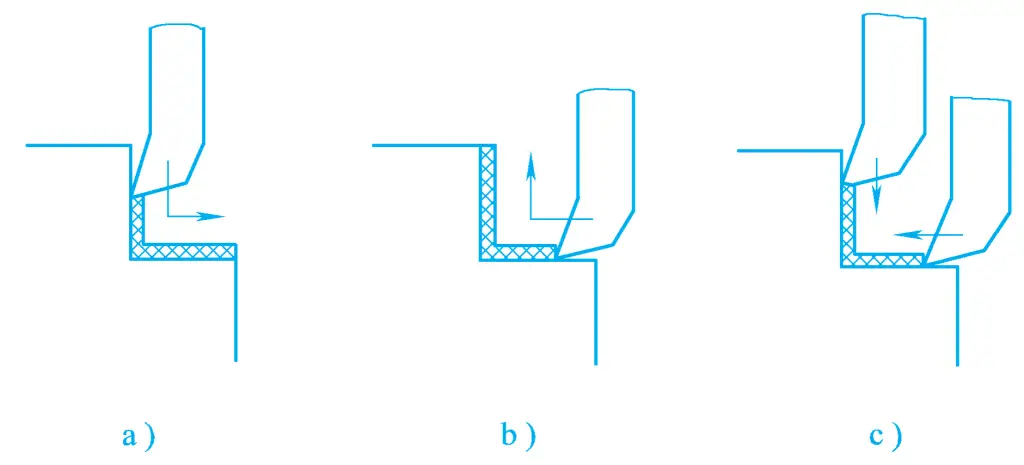

(3) Rabotage des surfaces des marches

La méthode de rabotage des surfaces en escalier est une combinaison de rabotage des surfaces horizontales et de rabotage des surfaces verticales. La figure 11 montre la méthode d'avance pour le rabotage de précision des surfaces en escalier à l'aide d'un outil décalé. En outre, un outil de coupe peut également être utilisé pour le rabotage de précision.

a) Rabotage continu de la surface verticale et de la surface horizontale

b) Rabotage continu de la surface horizontale et de la surface verticale

c) Rabotage séparé de la surface verticale et de la surface horizontale

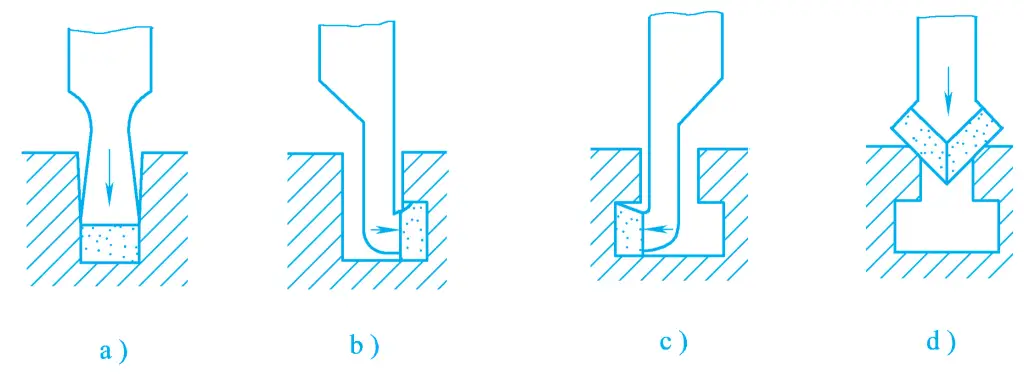

(4) Rainures en T pour le rabotage

Lors du rabotage des rainures en T, quatre lames de rabot sont utilisées, à savoir une fraise à rainurer pour le rabotage des rainures droites, deux fraises courbes pour la gauche et la droite, et une fraise à chanfreiner à 90°. Les étapes du rabotage sont illustrées à la figure 12.

a) Fente

b) Rabotage d'un côté de la rainure

c) Raboter l'autre côté de la rainure

d) Chanfreinage

1) Utiliser une fraise à rainurer pour raboter les fentes droites

Lorsque la largeur de la fente droite n'est pas importante, une fraise dont la largeur de l'arête de coupe principale est égale à la largeur de la fente droite est généralement utilisée pour raboter la largeur en une seule passe, comme le montre la figure 12a.

Si la largeur de la rainure droite est importante et ne peut pas être coupée en une seule fois, il est possible d'utiliser deux fraises de largeurs différentes, en adoptant la "méthode de coupe au centre" pour raboter la large rainure droite. La "méthode de coupe au centre" consiste à aligner les centres des deux fraises sur l'axe de la rainure en T à découper. Cette méthode est efficace et permet d'obtenir une bonne qualité.

2) Utiliser des fraises courbes pour raboter les rainures gauche et droite.

(Voir figures 12b et 12c) Après avoir raboté la fente droite à l'aide de plusieurs coupes, des fraises courbes peuvent être utilisées pour raboter les rainures gauche et droite. Lors du rabotage des rainures, la quantité de coupe doit être faible, en utilisant l'avance manuelle pour éviter d'endommager les outils et la pièce.

Pendant l'usinage, la lame de rabot doit être soulevée hors de la fente avant la fin de chaque course de travail et le début de la course de retour ; avant le début de la course de travail suivante, après la fin de la course de retour, la lame de rabot doit être abaissée pour revenir à la position normale. Par conséquent, la longueur d'entrée et de sortie de l'outil doit être prolongée de manière appropriée afin d'éviter les accidents causés par la collision de l'outil avec la pièce à usiner.

3) Chanfreinage de l'embouchure de la fente

Utilisez une fraise à chanfreiner à 90° pour chanfreiner l'embouchure de la fente, comme le montre la figure 12d, ou utilisez deux fraises principales à angle oblique avec les deux angles à 45° pour le chanfreinage.

(5) Rabotage de précision avec une raboteuse à lame large

Le rabotage de précision à l'aide d'une raboteuse à lame large peut remplacer le raclage et améliorer considérablement la productivité. Le rabotage de précision avec une raboteuse à lame large convient à l'usinage de pièces très rigides (telles que les surfaces de guidage des machines-outils).

Le rabotage de précision est généralement effectué sur une raboteuse à portique de haute précision et de grande rigidité, en utilisant une très faible quantité d'eau. vitesse de coupe (2~3m/min) et une grande quantité d'avance, ce qui permet d'enlever une très fine couche de métal de la surface de la pièce (la surépaisseur de pré-rabotage est de 0,08~0,12mm, la surépaisseur de rabotage final est de 0,03~0,05mm). La déformation thermique de la pièce est minimale, ce qui permet d'obtenir une qualité d'usinage élevée.

II. Traitement du brochage

1. Caractéristiques et gamme de procédés de brochage

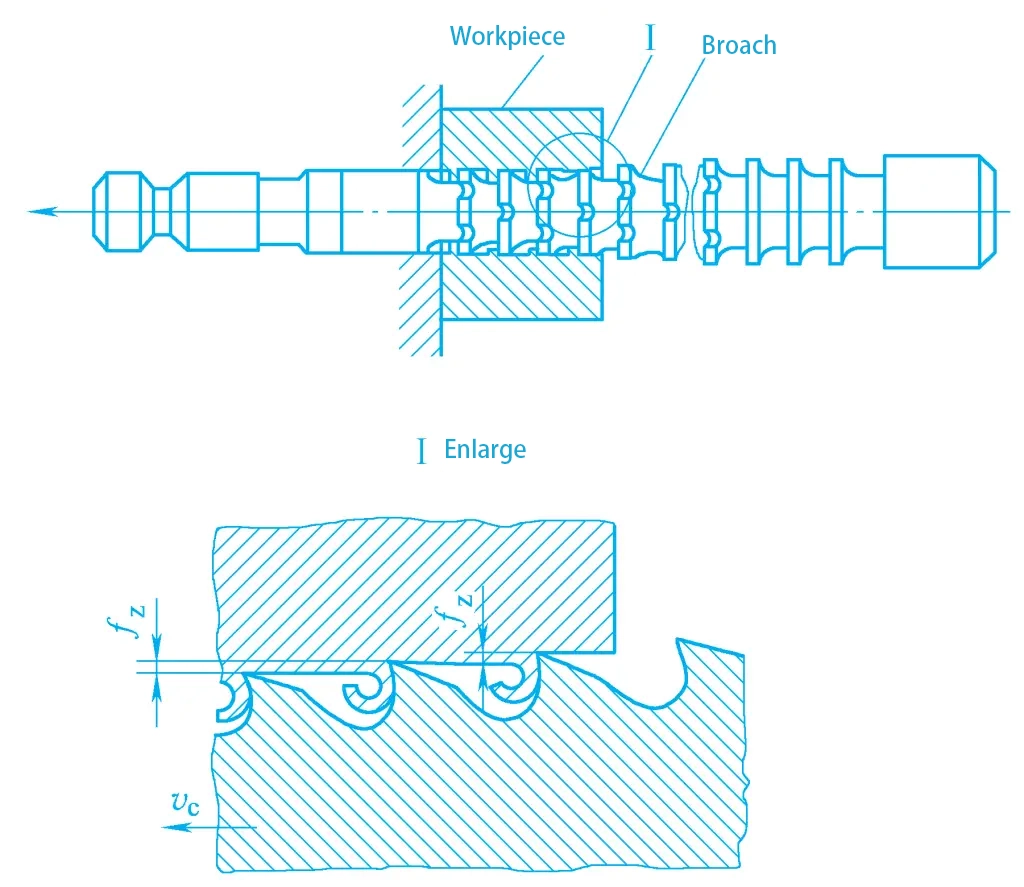

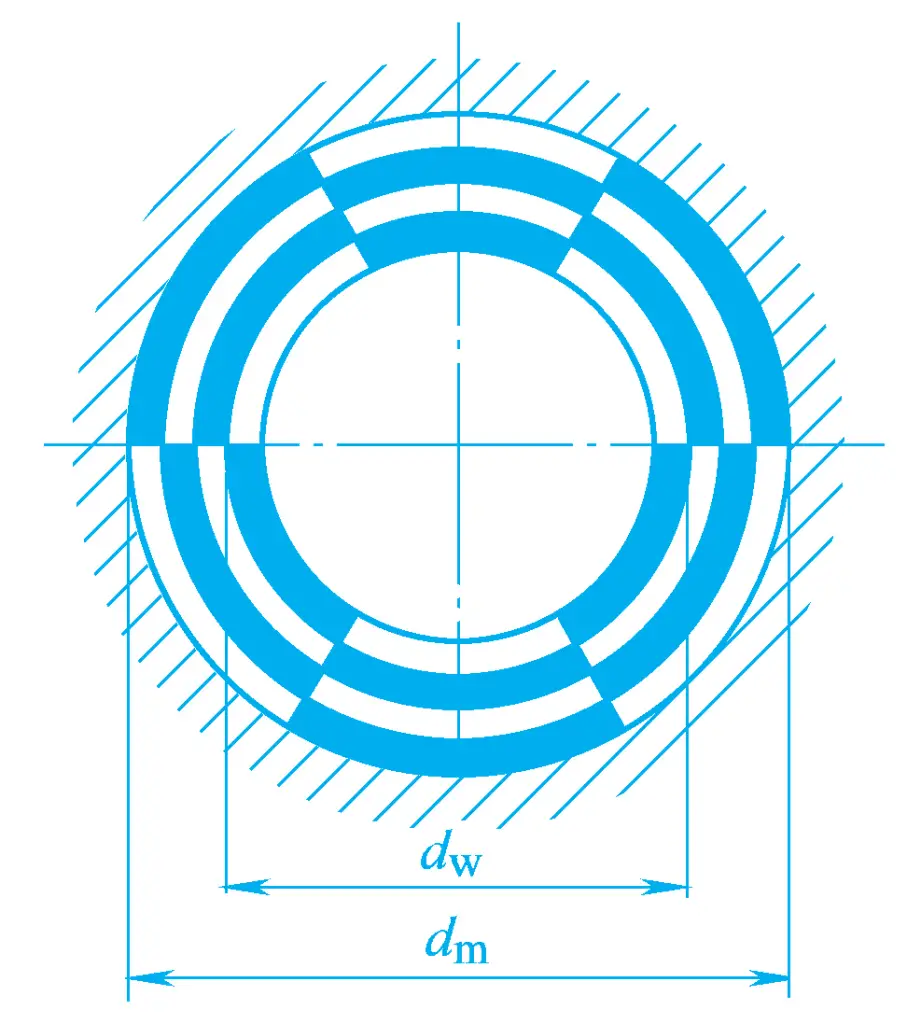

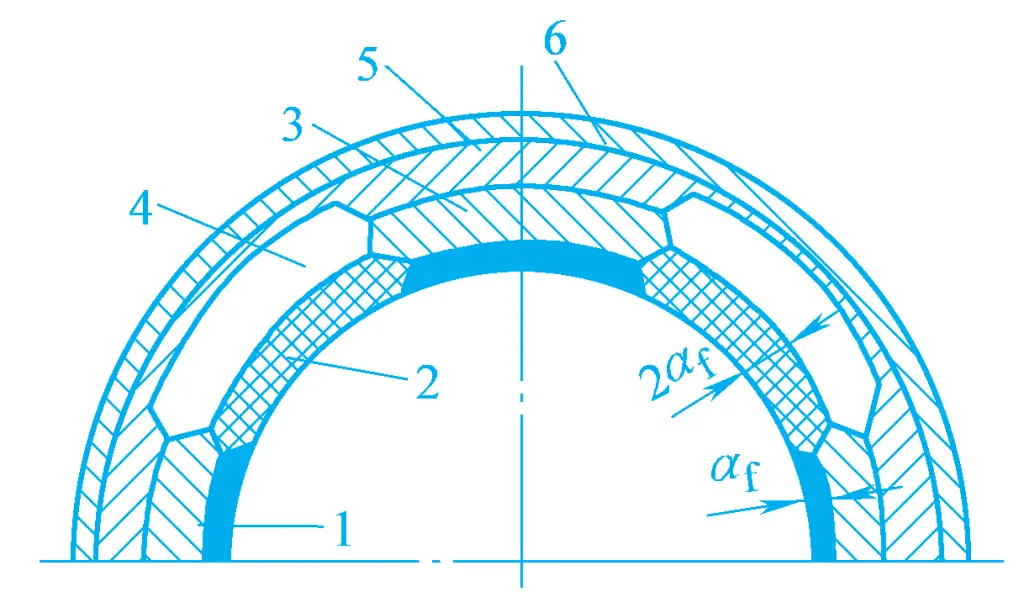

Le brochage est un processus d'usinage qui ne comporte qu'un mouvement principal sans mouvement d'avance spécifique. Pendant le brochage, le mouvement relatif entre la broche et la pièce est le mouvement principal, généralement un mouvement linéaire. La broche est un outil de coupe à plusieurs dents, chaque dent successive étant plus haute que la précédente, et le profil de la dent correspond à la forme de la surface usinée de la pièce. Le mouvement d'avance est obtenu par l'élévation de la dent (la différence de hauteur entre les dents successives), comme le montre la figure 13.

Un usinage grossier et fin de la surface de la pièce peut être réalisé en une seule fois sur la brocheuse, c'est-à-dire en enlevant toute la surépaisseur de la surface d'usinage pour obtenir la précision d'usinage et la qualité de surface requises. Si l'outil est soumis à une pression au lieu d'une tension pendant la coupe, cette méthode d'usinage est appelée brochage par poussée, qui est principalement utilisée pour la finition des trous et la correction des déformations des trous.

La partie active de la broche comporte des dents de coupe grossière, des dents de coupe fine et des dents de calibrage. La surface d'usinage de la pièce subit une coupe grossière, une coupe fine et un calibrage en une seule fois, de sorte que la productivité du brochage est relativement élevée.

La vitesse de brochage est faible et chaque dent ne coupe qu'une très fine couche de métal, ce qui entraîne une faible charge de coupe. La précision de fabrication du brochage est très élevée, de sorte que la pièce brochée peut atteindre une grande précision, avec des degrés de tolérance dimensionnelle atteignant IT7~IT6, et des valeurs de rugosité de surface atteignant Ra3.2~0.4μm.

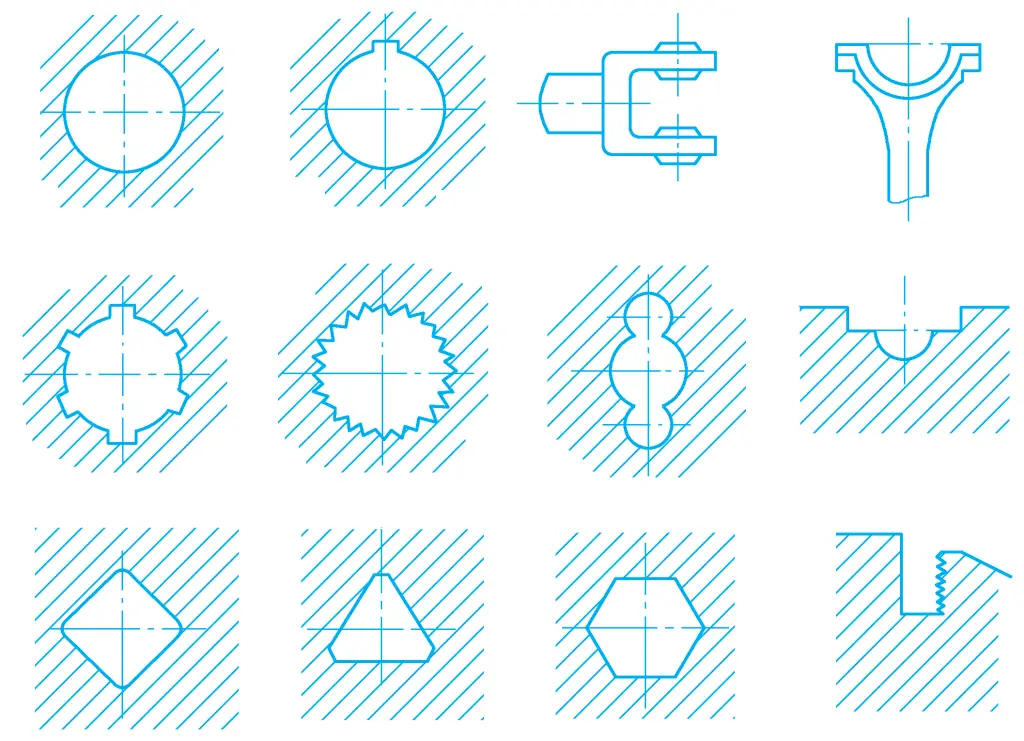

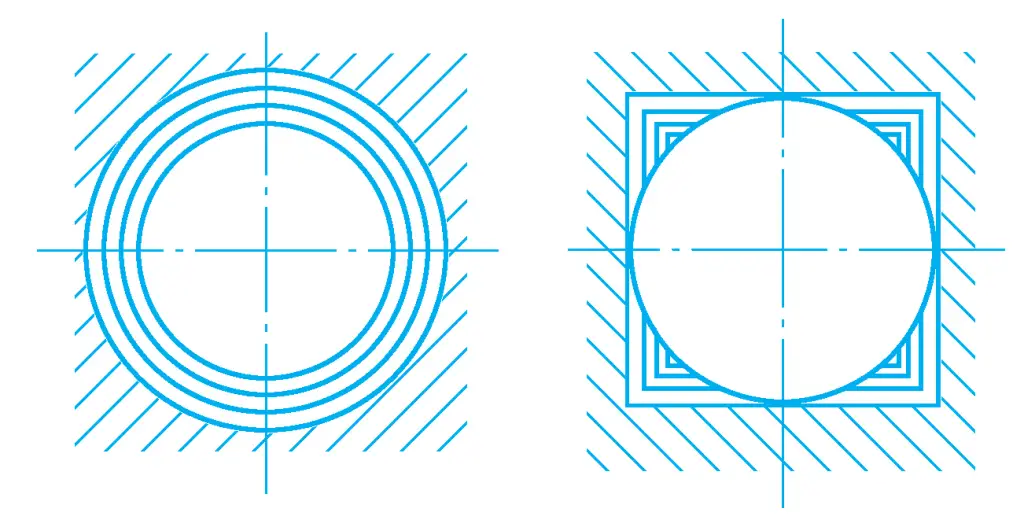

Les broches ont une longue durée de vie, mais leur structure est complexe et les coûts de fabrication sont élevés, de sorte que le brochage est principalement utilisé pour la production de masse par lots. Le brochage peut traiter diverses formes de trous débouchants, de plans et de surfaces formées, ce qui convient particulièrement à l'usinage de surfaces internes formées. La figure 14 montre quelques formes de surface typiques adaptées au brochage.

2. Machine à brocher

Les brocheuses courantes peuvent être divisées en brocheuses à surface interne et à surface externe en fonction de la surface d'usinage, et peuvent être divisées en brocheuses verticales, brocheuses horizontales et brocheuses continues en fonction de la structure et de l'agencement.

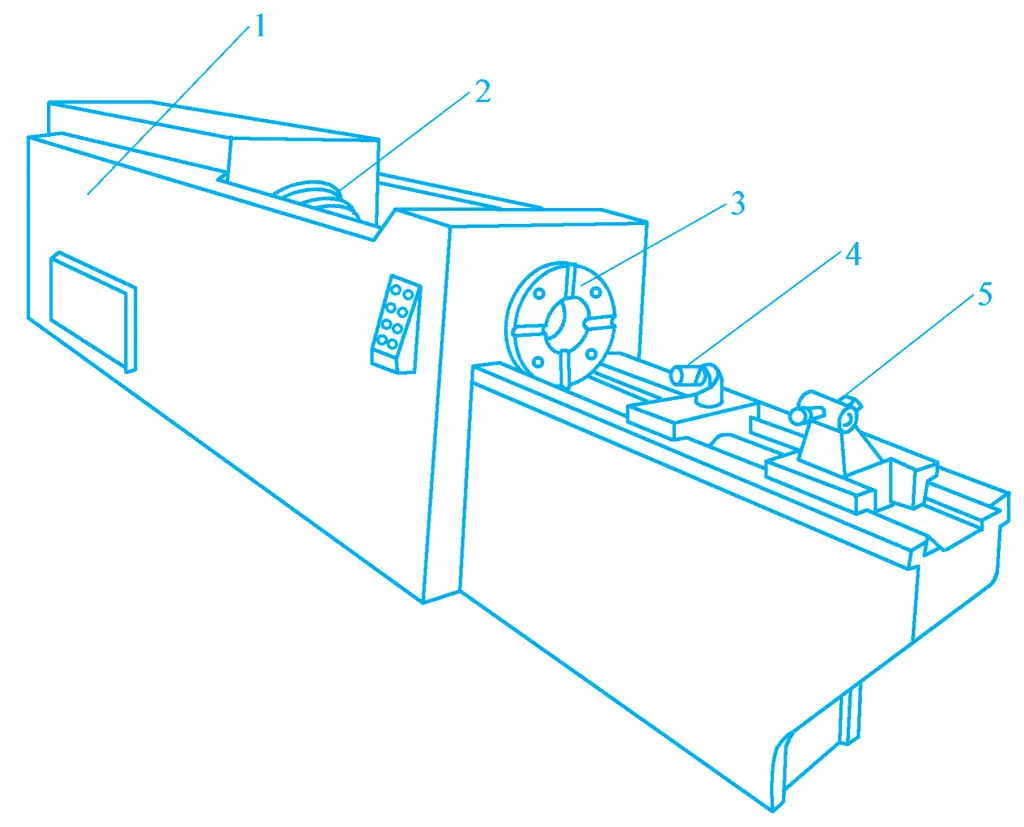

(1) Machine à brocher horizontale interne

La figure 15 montre la vue extérieure d'une machine de brochage interne horizontale. À l'intérieur du banc 1 se trouve un cylindre hydraulique 2 installé horizontalement, qui entraîne le déplacement horizontal de la broche par l'intermédiaire de la tige de piston, réalisant ainsi le mouvement principal du brochage.

1-lit

2-Cylindre hydraulique

Siège à 3 supports

4 rouleaux

5-Escort Chuck

Lors du brochage sur une brocheuse, la pièce peut être positionnée directement avec sa face frontale contre la face frontale du siège d'appui 3 (ou serrée avec un dispositif de fixation). Le mandrin d'accompagnement 5 et le rouleau 4 sont utilisés pour soutenir la broche. Avant de commencer le brochage, le mandrin d'accompagnement 5 et le rouleau 4 se déplacent vers la gauche, ce qui permet à la broche de passer à travers le trou prédéfini dans la pièce, et l'extrémité gauche de la broche est insérée dans le mandrin de broche à l'extrémité avant de la tige de piston. Pendant l'usinage, le rouleau 4 descend et ne fonctionne pas.

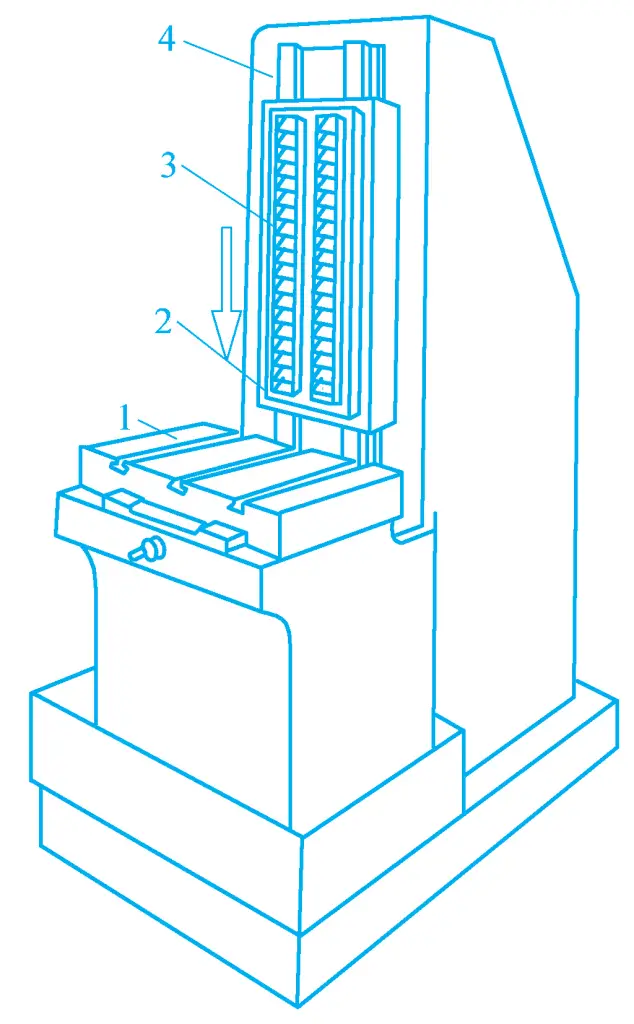

(2) Brocheuse verticale

Les brocheuses verticales peuvent être divisées en brocheuses verticales internes et en brocheuses verticales externes en fonction de leur utilisation. La figure 16 montre la vue extérieure d'une brocheuse verticale interne, qui peut utiliser des broches ou des poussoirs pour usiner la surface interne de la pièce.

1 - Support inférieur

2-Table de travail

3. Support supérieur

Siège à 4 glissières

Lors de l'usinage à l'aide d'une broche, la pièce à usiner est positionnée avec sa face frontale serrée contre la surface supérieure de la table de travail 2, la broche est soutenue par le support supérieur 3 sur le siège de glissement 4, insérée par le haut dans le trou prédéfini de la pièce à usiner et dans le trou de la table de travail, et sa poignée inférieure est serrée sur le support inférieur 1 du siège de glissement 4. Le siège de glissement 4 est entraîné par un cylindre hydraulique pour se déplacer vers le bas pour le brochage. Lors de l'usinage avec une broche à pousser, la pièce à usiner est également montée sur la surface supérieure de la table de travail, et la broche à pousser est soutenue par le support supérieur 3, ce qui permet d'usiner de haut en bas.

La figure 17 montre la vue extérieure d'une machine de brochage externe vertical. Le coulisseau 2 peut se déplacer le long du guide vertical du banc 4, et une broche externe 3 est fixée sur le coulisseau 2, la pièce à usiner étant serrée dans le dispositif de fixation sur la table de travail 1. Le coulisseau se déplace verticalement vers le bas pour achever le brochage de la surface externe de la pièce. La table de travail peut se déplacer latéralement pour ajuster la quantité de contre-coupe et pour rétracter la pièce pendant la course à vide de l'outil.

1-Table de travail

2-Slider

3-Broach

Corps à 4 lits

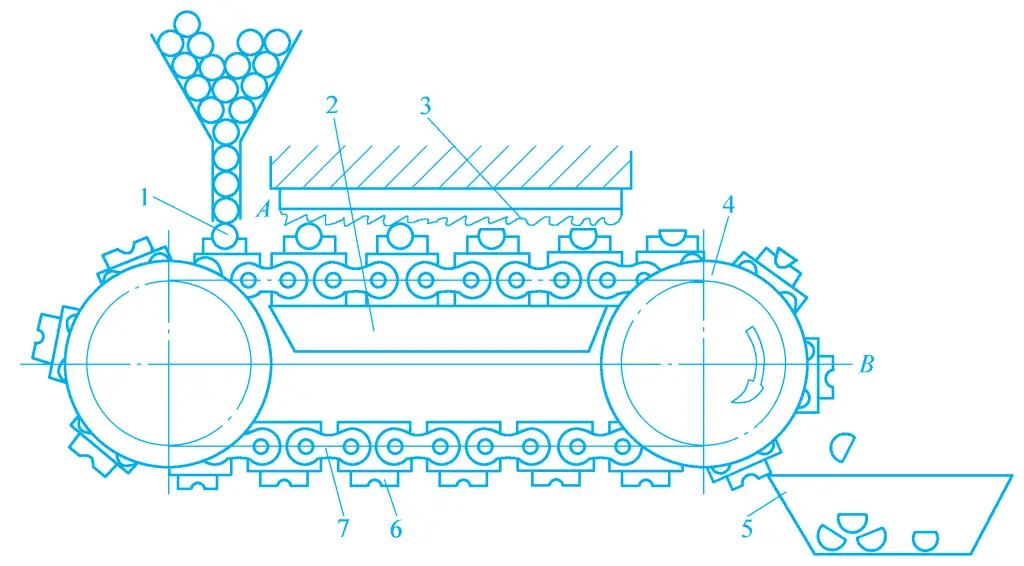

(3) Machine à brocher en continu (machine à brocher à chaîne)

La brocheuse continue est un type de brocheuse externe à fonctionnement continu, dont le principe de fonctionnement est illustré à la figure 3-127. La chaîne 7 est entraînée par le pignon 4 pour se déplacer à la vitesse de brochage, et plusieurs dispositifs de fixation 6 sont montés sur la chaîne.

1-Pièce de travail

2-Rail de guidage

3-Broach

4-Sprocket

5-Boîte de collection

6-Fixture

7 chaînes

La pièce est serrée en position A dans le dispositif, et le brochage est effectué en passant à travers la broche 3 fixée au-dessus. À ce moment, la fixation glisse le long du rail de guidage 2 sur le corps du lit, et lorsque la fixation 6 se déplace vers la position B, elle se libère automatiquement et la pièce tombe dans la boîte de collecte des produits finis 5. Ce type de brocheuse travaille en continu et a donc une productivité plus élevée. Elle est couramment utilisée pour la production en série de surfaces externes de petites pièces, telles que le traitement des plans de connexion et des surfaces concaves semi-circulaires sur les bielles des automobiles et des tracteurs.

3. Broche

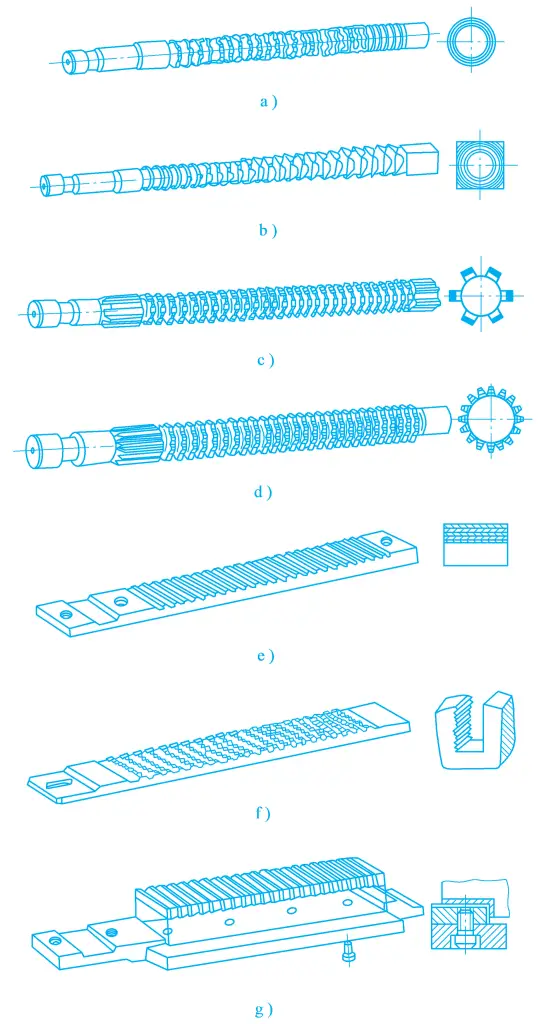

(1) Types de broches

Les broches peuvent être divisées en broches internes et broches externes en fonction de la position de la surface à traiter, et les broches internes et externes couramment utilisées sont illustrées à la figure 19.

a) Broche à trous ronds

b) Broche à trou carré

c) Broche cannelée

d) Broche à denture involue

e) Broche plate

f) Broche à gorge

g) Broche à angle droit

(2) Structure des broches

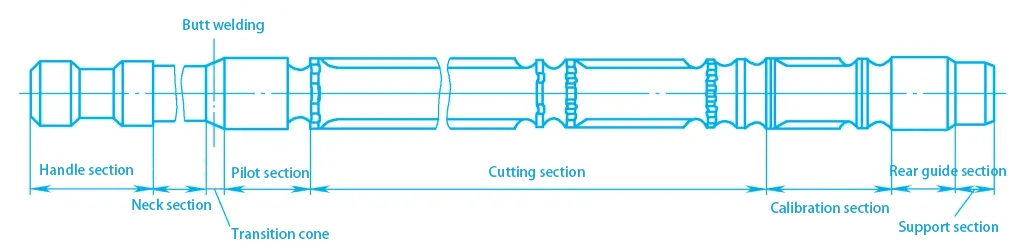

Il existe de nombreux types de broches, mais leurs composants structurels sont fondamentalement les mêmes. Les paragraphes suivants prennent l'exemple de la broche à trous ronds illustrée à la figure 20 pour expliquer ses composants et ses fonctions.

1) Tige

Il s'agit de la partie de préhension de la broche, utilisée pour transmettre la force de traction.

2) Cou

Il s'agit de la partie de liaison entre la tige et le cône de transition, généralement d'un diamètre relativement petit pour permettre à la tige de passer à travers la barrière de la brocheuse, et c'est également l'endroit où se fait le marquage.

3) Cône de transition

Utilisé pour guider la broche afin qu'elle pénètre progressivement dans le trou de la pièce à usiner, jouant ainsi le rôle d'aligner le centre.

4) Section principale

Assure la fonction de guidage, empêchant la broche de se mettre de travers.

5) Section de coupe

Responsable de tous les travaux de coupe des matériaux restants, comprenant les dents d'ébauche, les dents de transition et les dents de finition.

6) Section d'étalonnage

Il sert à polir et à calibrer, à améliorer la précision de l'usinage et la qualité de la surface, et peut servir d'appoint pour la finition des dents, la forme et la taille de chaque dent étant parfaitement identiques.

7) Section de fuite

Utilisé pour maintenir la position finale correcte de la broche, empêchant les dents de la broche d'endommager la surface usinée ou les dents elles-mêmes en raison de l'affaissement après la coupe.

8) Section de soutien

Utilisée pour soutenir la broche et l'empêcher de s'affaisser. En général, seules les broches longues et lourdes ont une section de soutien.

4. Méthode de brochage (diagramme de brochage)

La méthode de brochage fait référence à la manière dont la broche coupe l'excédent de matière de la pièce à usiner, généralement exprimée sous forme de diagrammes, d'où le nom de diagramme de brochage. Le fait que la méthode de brochage soit raisonnablement conçue a une grande incidence sur l'ampleur de la force de brochage, la répartition de la charge de la dent, la longueur de la broche, la qualité de la surface de la pièce, la durée de vie de la broche, la productivité et les coûts de fabrication.

Les principales méthodes de brochage sont divisées en types stratifiés, segmentés et complets.

(1) Couché

Le brochage en couches est une méthode de brochage dans laquelle l'excès de matière est coupé couche par couche en séquence. Les arêtes de coupe sont généralement plus longues, la largeur de coupe est plus grande, il y a plus de dents et le brochage est plus long. La productivité du brochage en couches est plus faible et ne convient pas au brochage de pièces à peau dure. Le brochage en couches peut être divisé en plusieurs catégories :

1) Type de contour

La broche conçue selon le type de contour a un profil de dent similaire à la forme finale de la surface usinée, comme le montre la figure 21. La forme et la taille de la surface de la pièce sont formées par la dernière dent de finition et la dent de calibrage, et la qualité de la surface de la pièce est donc relativement élevée.

2) Type progressif

La broche de type progressif présente des profils de dents différents de la forme de la surface à brocher. La forme et la taille de la surface de la pièce usinée sont formées par les arêtes de coupe secondaires de chaque dent, comme le montre la figure 22. Cette méthode convient à l'usinage de pièces présentant des surfaces complexes. La fabrication du brochage est plus simple que celle du type de contour, mais des traces de la jonction des arêtes de coupe secondaires peuvent apparaître sur la surface déjà usinée de la pièce, ce qui se traduit par une moins bonne qualité de la surface de la pièce.

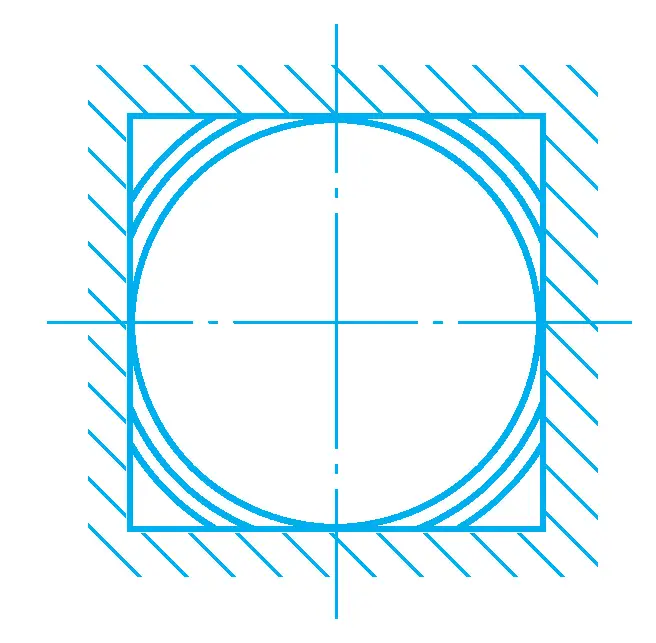

(2) Type segmenté (coupe rotative)

Le type segmenté se réfère à une méthode de brochage dans laquelle chaque couche de matériau excédentaire sur la pièce est coupée par un groupe de dents de même taille ou pratiquement de même taille, chaque dent ne coupant qu'une partie du matériau excédentaire, et les positions de coupe des dents successives sont décalées, l'ensemble de l'excédent étant achevé de manière séquentielle par plusieurs groupes de dents.

La broche illustrée à la figure 23 comporte quatre groupes de dents de coupe, chaque groupe contenant deux dents de coupe de même diamètre, qui enlèvent séquentiellement les parties noires et blanches de la couche de métal. La broche conçue selon la méthode de brochage segmenté est appelée broche de coupe rotative et comporte généralement 2 à 4 dents par groupe de dents.

L'avantage de la méthode de brochage segmenté est que la longueur de l'arête de coupe (largeur de coupe) est plus courte, l'épaisseur de coupe admissible est plus grande, la longueur de brochage peut donc être réduite, l'efficacité est élevée et il est possible de brocher directement des pièces à peau dure. Cependant, la structure de ce type de broche est complexe, la fabrication est difficile et la qualité de la surface de la pièce après le brochage est relativement mauvaise.

(3) Type complet

Le type complet est une combinaison des méthodes de brochage par couches et par segments, comme le montre la figure 24.

1-4-Dents de coupe grossière et dents de transition

5, 6-Dents de finition

Il combine les avantages des broches à contour et des broches à coupe rotative, c'est-à-dire que les dents de coupe grossière et les dents de transition sont fabriquées dans une structure de coupe rotative, tandis que les dents de finition adoptent une structure à contour. Cela permet de réduire la longueur de la broche, d'augmenter la productivité et d'obtenir une meilleure qualité de surface de la pièce. Les broches pour trous ronds produites en Chine utilisent principalement cette structure.