Les principaux facteurs affectant la qualité des découpe au laser peuvent être grossièrement divisés en deux catégories : l'influence des performances du système de découpe laser et l'influence des paramètres de découpe laser. La première doit être prise en compte lors de l'achat de lasers et de la mise en place d'un système de découpe laser, tandis que la seconde concerne la manière de choisir et d'optimiser les paramètres au cours du processus de découpe laser. processus de découpe au laser.

Impact des performances du système de découpe laser sur la qualité de la découpe

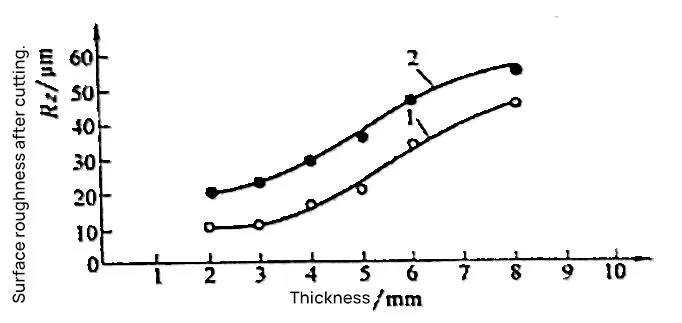

Mode faisceau

Plus le mode de faisceau est faible, plus la taille du spot après focalisation est petite, plus l'illumination rayonnante est importante, plus le trait de scie est étroit et plus l'efficacité de la coupe et la qualité de la surface sont élevées. La figure 8-8 montre la courbe d'impact de deux modes de faisceau sur la rugosité de la surface de coupe. En utilisant un TEM00 pour découper une plaque de 2 mm d'épaisseur, la rugosité de la surface de coupe Rz n'est que de 0,8μm, ce qui permet d'obtenir un niveau très lisse.

- 1-TEM00

- 2-TEM01

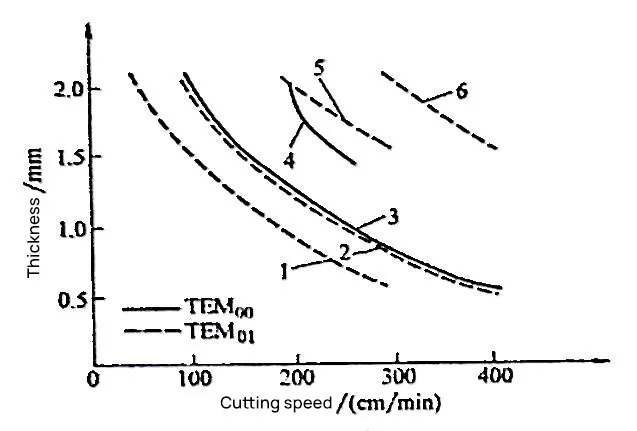

La qualité de coupe avec TEM01 est légèrement moins bon, mais reste à un bon niveau. La figure 8-9 montre la courbe d'impact des deux modes de faisceau sur la vitesse de coupe. Comme le montre la figure 8-9, lorsque découpage une plaque d'acier inoxydable de 2 mm d'épaisseur avec un laser de 500 W en mode TEM00, la vitesse de découpe peut atteindre 2,0 m/min, alors qu'avec un laser en mode TEM01, la vitesse de découpe n'est que de 1,0 m/min.

- 1, 3-300W

- 2, 4-500W

- 5-800W

- 6-1000W

- Note : Matériel : Acier inoxydable SUS304.

Par conséquent, pour obtenir une meilleure qualité de coupe et une plus grande efficacité de coupe, il est préférable de choisir un TEM00 ou du moins pas plus élevé que le laser à mode TEM01 mode. Les lasers dont les modes sont supérieurs à TEM01 ne peut pas garantir la qualité de la coupe et ne doit pas être utilisé.

Polarisation du faisceau

La polarisation du faisceau laser influe grandement sur la qualité et l'efficacité de l'éclairage. découpe au laser. Si une lumière à polarisation linéaire est utilisée pour la découpe, la direction de la découpe change par rapport à la direction de polarisation du faisceau, le rapport d'absorption de l'arête de découpe par le laser change, ce qui affecte l'effet de la découpe au laser.

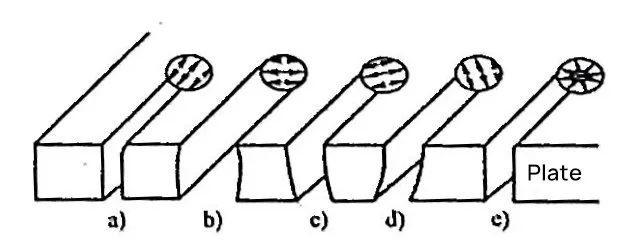

1) Lorsque la direction de coupe est parallèle à la direction de polarisation, le taux d'absorption de l'arête de coupe par le laser est le plus élevé, de sorte que le trait de scie est étroit, la perpendicularité et la rugosité de la coupe sont faibles et la vitesse de coupe est rapide, comme le montre la figure 8-10a.

2) Lorsque la direction de coupe est perpendiculaire à la direction de polarisation, le rapport de réflexion de l'arête de coupe sur le laser est le plus élevé, le rapport d'absorption est le plus faible et le rapport d'absorption latérale augmente, de sorte que la vitesse de coupe diminue, la coupe s'élargit et la valeur de rugosité de la surface de coupe augmente également, comme le montre la figure 8-10b.

3) Lorsque la direction de coupe fait un angle avec la direction de polarisation, la direction présentant le rapport d'absorption le plus élevé par rapport au laser fait également un angle avec la direction de coupe, ce qui se traduit par une inclinaison au fond du trait de scie, comme le montrent les figures 8-10c et 8-10d.

4) Pour éviter toute modification de la forme du trait de scie et de la qualité de la surface de coupe due aux changements de direction de la coupe, il convient d'utiliser une lumière à polarisation circulaire pour la coupe. L'amplitude du vecteur électrique de la lumière polarisée circulairement est égale dans toutes les directions, de sorte que le rapport d'absorption de l'arête de coupe par le laser ne change pas avec le changement de direction de la coupe, et que le trait de scie est uniforme et net, comme le montre la figure 8-10e.

Afin de convertir la lumière polarisée linéairement émise par le laser en lumière polarisée circulairement, un polariseur circulaire doit être ajouté à la sortie du faisceau.

Buse et débit de gaz

La pression et le débit du gaz auxiliaire sont liés à la structure et à la taille de la buse, deux facteurs qui influencent grandement la qualité et l'efficacité de la production. vitesse de la découpe laser.

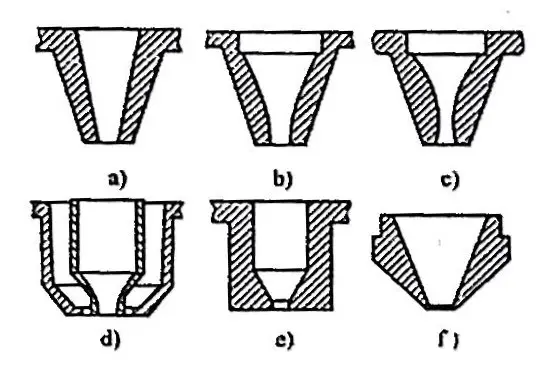

(1) Structure de la buse

La figure 8-11 présente différentes formes structurelles de buses de découpe laser, parmi lesquelles la buse conique illustrée à la figure 8-11a est la plus répandue.

(2) Ouverture de la buse

La taille de l'ouverture de la buse doit d'abord garantir que le faisceau peut passer en douceur, en évitant que le faisceau à l'intérieur du trou ne touche la paroi interne de la buse. Plus l'ouverture est petite, plus il est difficile de collimater le faisceau, c'est pourquoi l'ouverture ne doit pas être trop petite.

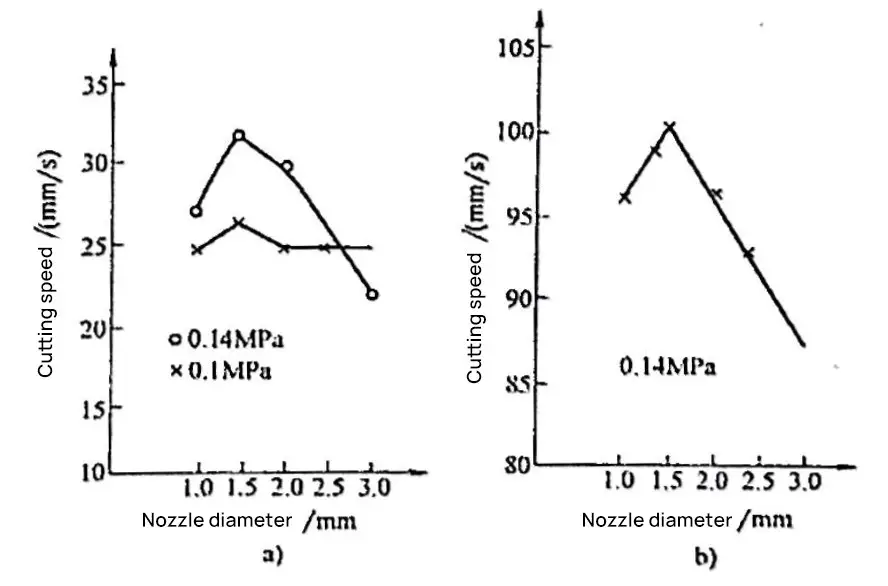

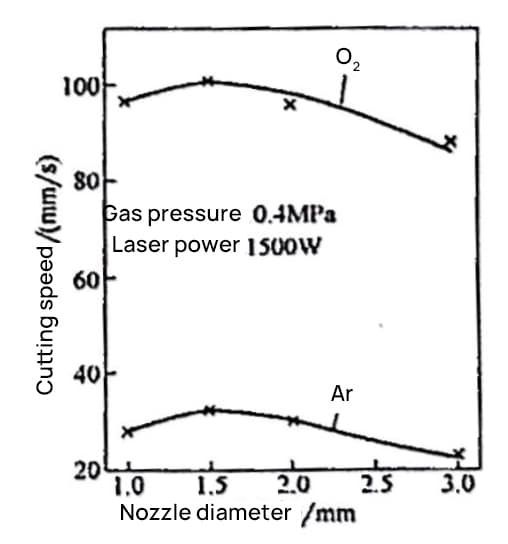

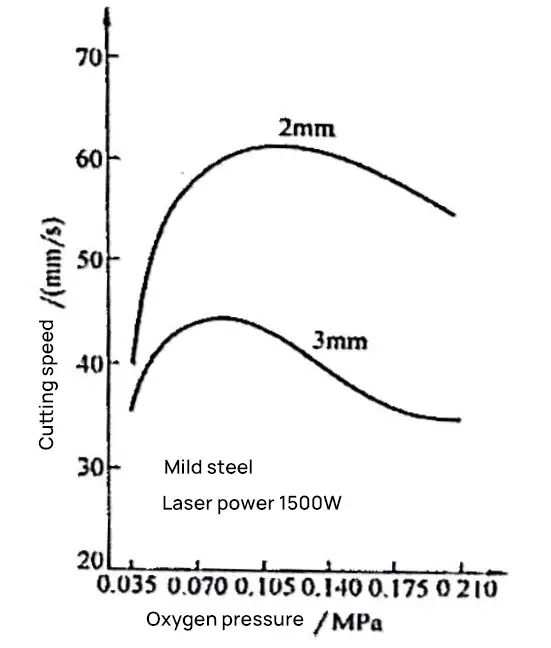

En outre, sous une certaine pression de gaz auxiliaire, il existe une plage optimale pour l'ouverture de la buse. Une ouverture trop petite ou trop grande affectera le dégagement du produit fondu dans le trait de scie par le gaz auxiliaire, ce qui affectera la vitesse de coupe. Les figures 8-12 et 8-13 montrent l'impact de l'ouverture de la buse sur la vitesse de coupe. vitesse de coupe d'une plaque d'acier à faible teneur en carbone de 2 mm d'épaisseur sous une certaine puissance laser et une pression de gaz auxiliaire.

a) Argon

b) Oxygène

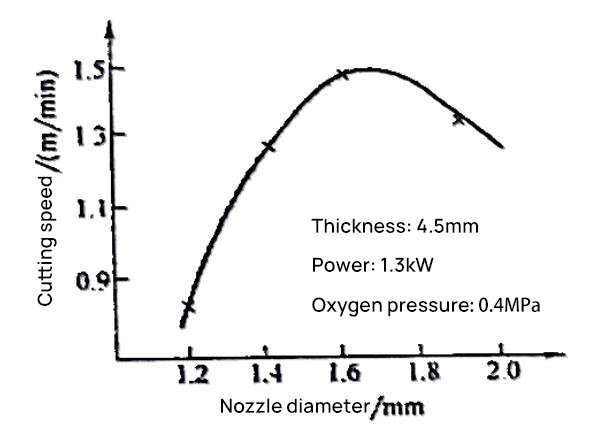

Comme le montrent les figures 8-12 et 8-13, il existe une valeur optimale d'ouverture de la buse pour atteindre la vitesse de coupe maximale. Que l'on utilise de l'oxygène ou de l'argon comme gaz auxiliaire, cette valeur optimale est d'environ 1,5 mm. Des essais de découpe laser sur des alliages durs, difficiles à découper, montrent que leur valeur optimale d'ouverture de buse est également très proche des résultats ci-dessus, comme le montre la figure 8-14.

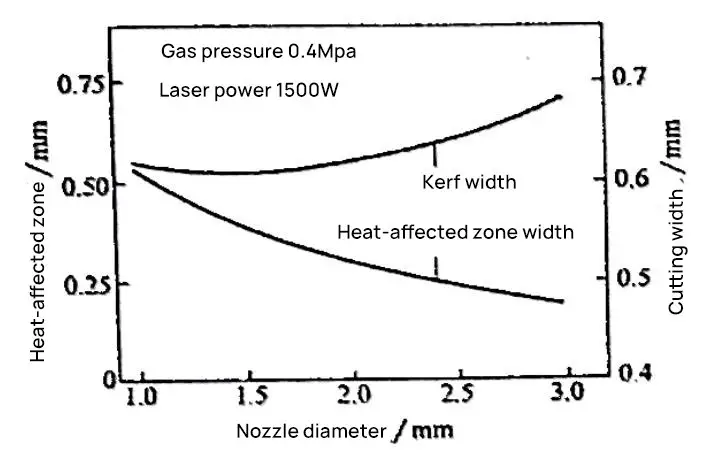

L'ouverture de la buse influe également sur la largeur de l'entaille et la taille de la zone affectée thermiquement, comme le montre la figure 8-15. Comme le montre la figure 8-15, à mesure que l'ouverture augmente, le trait de scie s'élargit et la zone affectée thermiquement se rétrécit. La principale raison du rétrécissement de la zone affectée thermiquement est que l'effet de refroidissement du flux de gaz auxiliaire sur le matériau de base dans la zone de coupe est renforcé.

(3) Pression du gaz de la buse

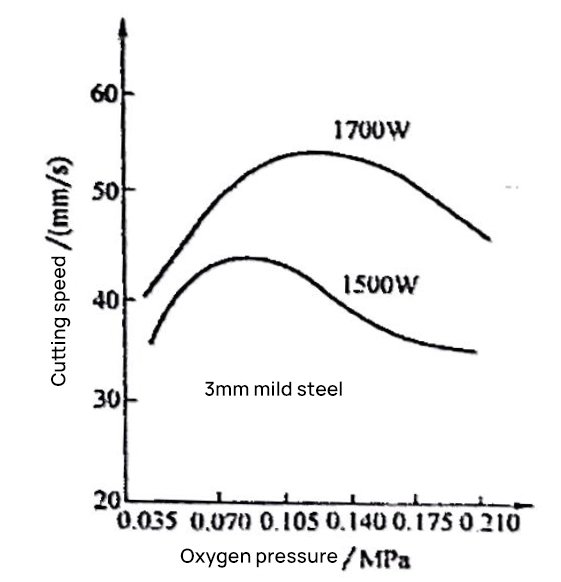

L'augmentation de la pression du gaz peut améliorer la vitesse de coupe, mais après avoir atteint une valeur maximale, une nouvelle augmentation de la pression entraînera une diminution de la vitesse de coupe.

Comme le montrent les figures 8-16 et 8-17, la vitesse de coupe maximale est fonction de la puissance du laser et de l'épaisseur de la plaque de la pièce. Lorsque la pression des gaz auxiliaires est élevée, la vitesse de coupe diminue. Les raisons de cette diminution peuvent être attribuées non seulement à l'effet de refroidissement accru des vitesses élevées du flux d'air sur la zone d'action du laser, mais aussi à l'interférence des ondes de choc intermittentes dans le flux d'air avec la zone d'action du laser.

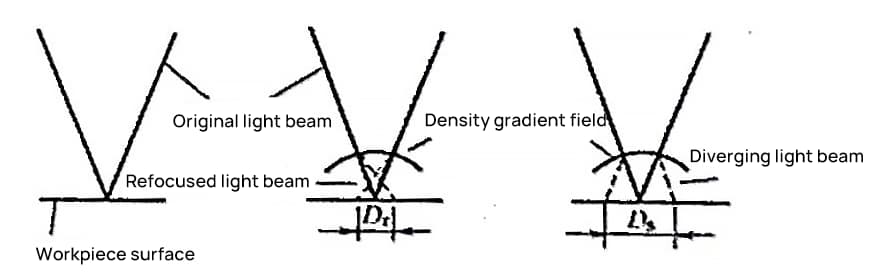

La présence d'une pression et d'une température inégales dans le flux d'air entraîne des changements dans la densité du champ du flux d'air. SteenWM et d'autres ont mesuré qu'à des pressions de gaz élevées, il existe un champ de gradient de densité sur la surface de la pièce directement devant la buse, dont la forme et la taille dépendent de la pression du gaz, de la distance entre l'extrémité de la buse et la pièce, et de l'ouverture de la buse.

Ce champ de gradient de densité entraîne des modifications de l'indice de réfraction à l'intérieur du champ, ce qui interfère avec la focalisation du faisceau laser, provoquant une refocalisation ou une divergence du faisceau, comme le montre la figure 8-18. Cette interférence peut affecter l'efficacité de la fusion et peut parfois modifier la structure du mode, ce qui entraîne une baisse de la qualité de la coupe. Si le faisceau diverge trop, rendant le spot trop grand, une découpe normale peut même devenir impossible.

Impact des paramètres de découpe laser sur la qualité de la découpe

Influence de la position du foyer sur la rugosité de la surface

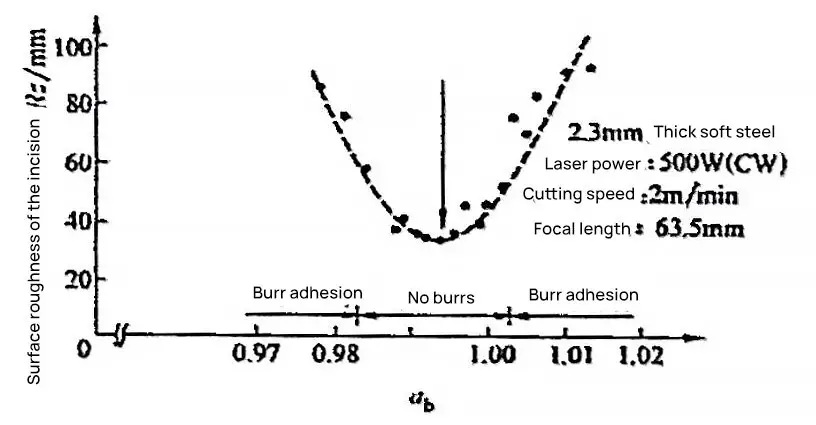

L'impact de la position de la mise au point sur la rugosité de la surface du trait de scie est illustré dans la figure 8-19, où la coordonnée horizontale de la figure 8-19 est le rapport ab de la distance entre la pièce et la lentille de mise au point à la longueur focale.

La figure 8-19 montre que la plage la plus lisse de la surface du trait de scie est la suivante : 0,988 <ab< 1,003 : 0,988 <ab< 1,003, de sorte que pour la coupe générale, le point focal est généralement placé à moins de 1 mm sous la surface de la pièce à usiner.

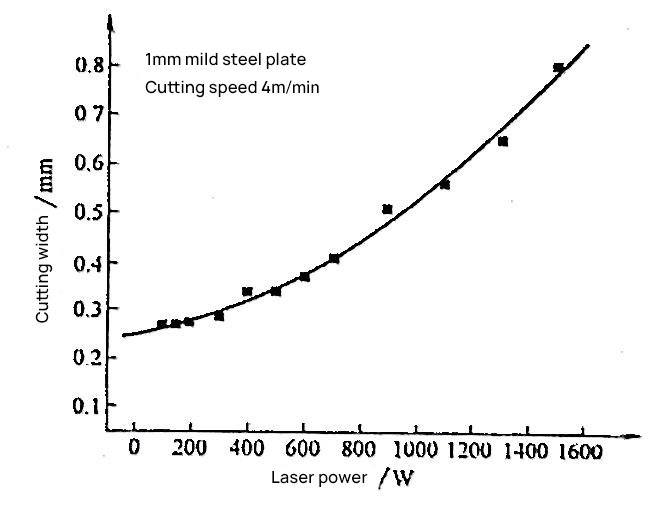

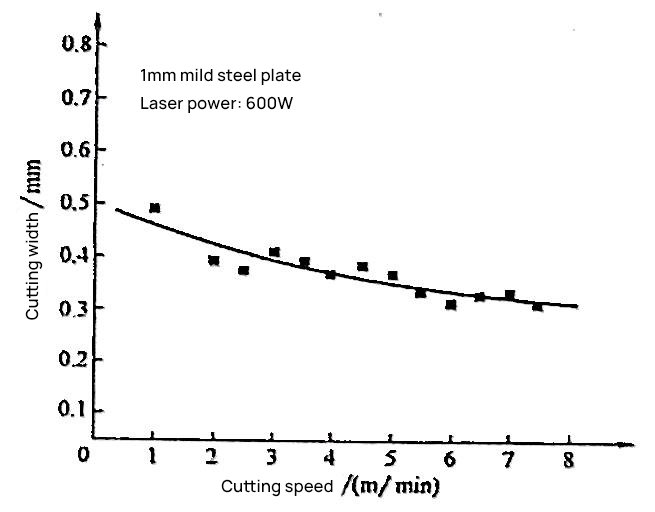

Impact de la puissance du laser et de la vitesse de coupe sur la largeur de la jonction

La largeur du trait de scie augmente avec l'augmentation de la puissance du laser et diminue avec l'augmentation de la vitesse de coupe, comme le montrent les figures 8-20 et 8-21.

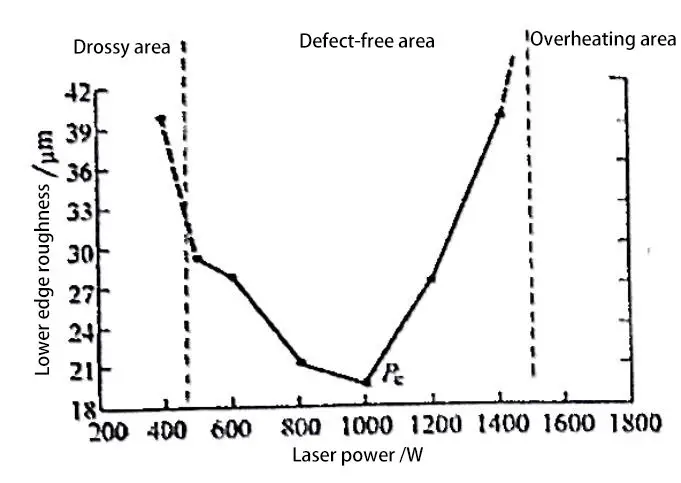

Impact de la puissance du laser sur la rugosité de la surface

A partir d'une certaine plaque épaisseur et vitesse de coupeIl existe une plage optimale de puissance laser, à l'intérieur de laquelle la rugosité de la surface découpée est la plus faible. Si l'on s'écarte de la plage de puissance optimale, la rugosité augmente ; si l'on continue à augmenter ou à diminuer la puissance, il en résulte une surchauffe ou un défaut de scories.

La figure 8-22 montre la relation entre la puissance du laser et la qualité de la surface de coupe lors de la découpe d'une plaque d'acier à faible teneur en carbone de 2 mm d'épaisseur à une vitesse de coupe de 50 mm/s (c'est-à-dire 3 m/min), en utilisant la méthode de mesure de la rugosité près du bord inférieur. La figure 8-22 montre que la puissance du laser peut être divisée en trois zones : la zone de scories, la zone sans défauts et la zone de surchauffe.

Note : L'épaisseur de la plaque d'acier à faible teneur en carbone est de 2 mm, v=50 mm/s.

1) Si la puissance du laser est trop élevée, entraînant un apport de chaleur trop important, la plage de fusion de la pièce est plus grande que la plage que le flux de gaz à haute pression peut chasser, et le métal en fusion ne peut pas être complètement évacué par le flux de gaz, ce qui entraîne une surchauffe.

2) Si la puissance du laser est trop faible, la chaleur n'est pas suffisante. Plus le bord inférieur est proche, plus la température du produit en fusion est basse et plus sa viscosité est élevée [11], de sorte qu'il ne peut pas être complètement évacué par le flux de gaz à haute pression et reste sur le bord inférieur de la surface de coupe, ce qui entraîne la formation de scories. Dans les cas les plus graves, il n'est même pas possible de réaliser une coupe.

3) Dans la zone sans défaut, il existe une plage optimale de puissance laser (environ 800~1000W dans la figure 8-22), où la rugosité de la surface de coupe est la plus faible.

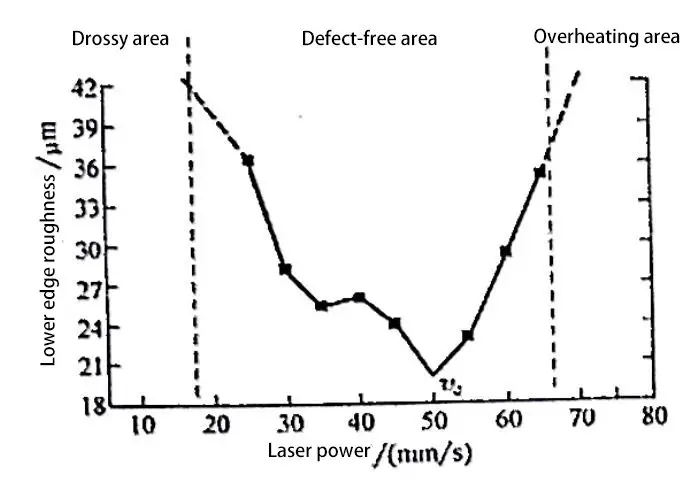

Impact de la vitesse de coupe sur la rugosité de surface

Pour une épaisseur de plaque et une puissance laser données, il existe une vitesse de coupe optimale, à laquelle la rugosité de la surface de coupe est la plus faible.

Un écart par rapport à la vitesse de coupe optimale augmente la rugosité ; une augmentation ou une diminution supplémentaire de la vitesse de coupe entraîne une surchauffe ou un défaut de scories. [5].

La figure 8-23 montre la relation entre la vitesse de coupe et la qualité de la surface de coupe pour une plaque d'acier à faible teneur en carbone de 2 mm d'épaisseur à une puissance laser de 1000 W, la coordonnée verticale étant la rugosité près du bord inférieur. La figure 8-23 montre que la vitesse de coupe peut également être divisée en zone de surchauffe, zone sans défaut et zone de scories.

Si la vitesse de coupe est trop faible, la surchauffe est causée par un apport de chaleur excessif ; si la vitesse de coupe est trop élevée, des scories sont produites, voire la coupe n'est pas complète.

La raison de l'apparition de scories due à une vitesse de coupe élevée, en plus d'un apport de chaleur insuffisant et d'une température basse entraînant une viscosité élevée du produit fondu, est que la vitesse de coupe élevée entraîne une inclinaison significative du front de coupe vers l'arrière (augmentation de la traînée), ce qui est encore plus défavorable au flux de gaz pour évacuer le produit fondu.

Dans la zone sans défaut, il existe une vitesse de coupe optimale v (50 mm/s dans la figure 8-23), où la rugosité de la surface de coupe est la plus faible.

Note : L'épaisseur de la plaque d'acier à faible teneur en carbone est de 2 mm, P=1000W.