Dans le monde de la métallurgie, le choix entre la fonte ductile et la fonte moulée peut changer la donne pour de nombreuses industries. La fonte ductile offre une flexibilité remarquable et une résistance élevée à la traction, ce qui la rend idéale pour les applications nécessitant une durabilité sous contrainte, telles que les pièces automobiles. En revanche, la fonte est connue pour son excellente coulabilité et sa résistance à l'usure ; elle est couramment utilisée dans les tuyaux et les ustensiles de cuisine. Mais quelles sont les différences cachées qui pourraient influencer votre choix ?

Au fur et à mesure que nous approfondirons la question, nous explorerons tous les aspects, de la microstructure du graphite aux considérations de coût. Êtes-vous prêt à découvrir quel type de fer est le mieux adapté à votre prochain projet ?

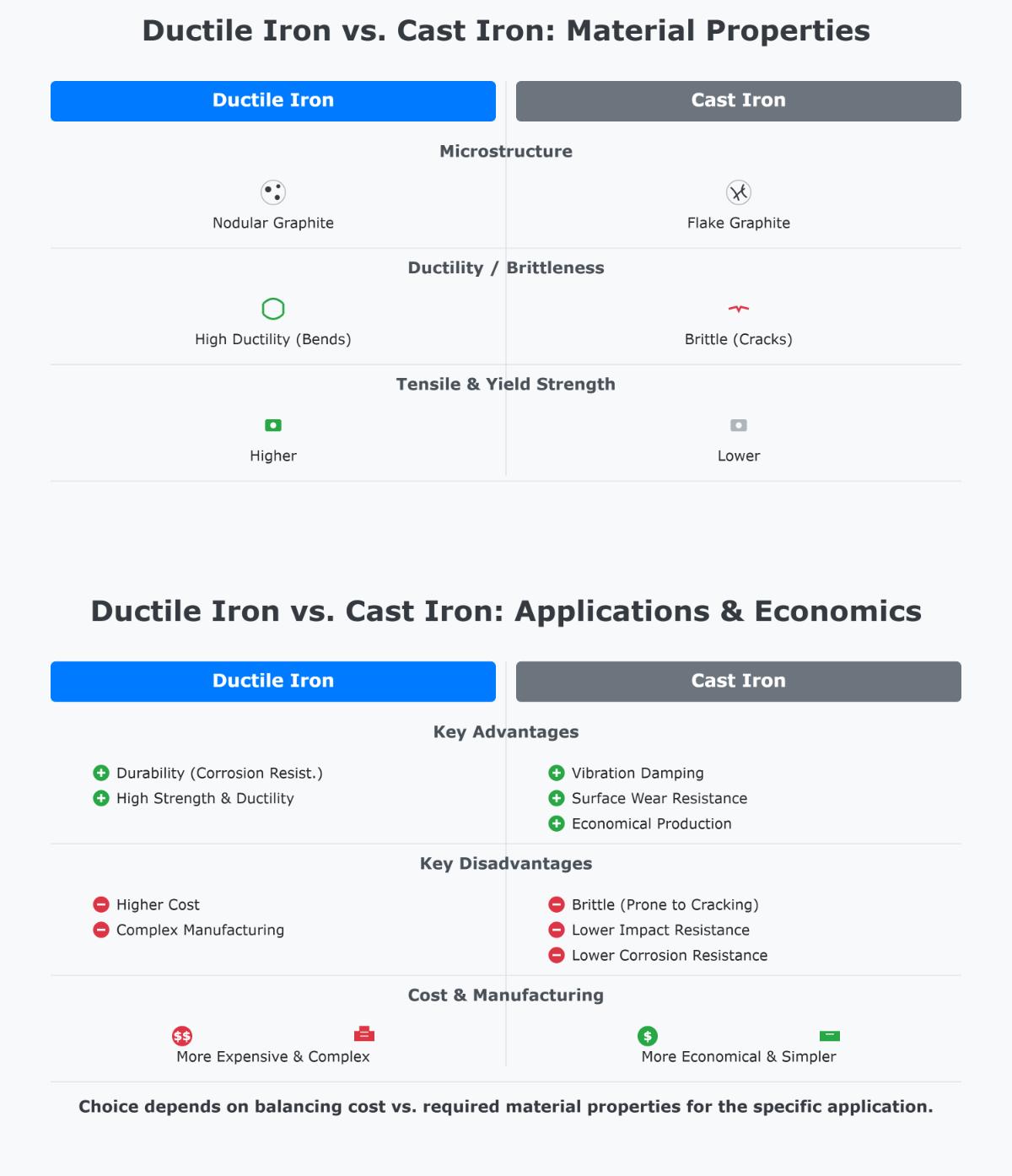

Aperçu des principales différences et similitudes

Composition et microstructure

La fonte grise est principalement composée de 96 - 98% de fer, de 2 - 4% de carbone et d'une petite quantité de silicium. Le graphite forme des flocons, ce qui rend le matériau fragile. En revanche, la fonte ductile, également connue sous le nom de fonte à graphite nodulaire ou sphéroïdal, contient des éléments de base similaires, mais avec l'ajout de magnésium (ou parfois de cérium ou de tellure). Ces éléments font que le graphite forme des nodules au lieu de flocons, ce qui améliore la ductilité et la résistance.

Propriétés mécaniques

La fonte présente une bonne résistance à la compression et à l'usure superficielle en raison de sa dureté, mais elle souffre d'une résistance à la traction et d'une ductilité médiocres, ce qui la rend susceptible de se fissurer sous l'effet de la tension. En revanche, la fonte ductile présente une résistance à la traction et une ductilité élevées, similaires à celles de l'acier. Elle est donc résistante à la fissuration et convient parfaitement aux applications nécessitant une résistance aux chocs. En outre, la fonte ductile présente de meilleures propriétés d'usinabilité et de fatigue.

Durabilité et résistance à la corrosion

La structure en graphite floconneux de la fonte la rend sujette à la corrosion et dépourvue de la ductilité nécessaire pour résister à des chocs soudains. Elle est plus fragile et donc susceptible de se fracturer. La fonte ductile, avec sa structure de graphite nodulaire, offre une durabilité et une résistance à la corrosion accrues. Elle peut résister aux chocs sans se fissurer, ce qui la rend adaptée aux applications exigeantes.

Applications

La fonte est souvent utilisée dans des applications non mécaniques telles que les aménagements paysagers, les contrepoids et les bases de machines, où l'amortissement des vibrations est bénéfique. Elle est également rentable pour les petits tuyaux et les ustensiles de cuisine. La fonte ductile, en revanche, est préférée dans les applications à haute résistance et ductilité telles que les tuyaux sous pression, les pièces automobiles et les machines. Elle est également utilisée pour les poteaux électriques et d'autres infrastructures en raison de sa fiabilité.

Coût et soudabilité

La fonte est moins coûteuse à produire mais peut nécessiter plus d'entretien au fil du temps. Elle ne peut pas être soudée, ce qui limite ses possibilités de réparation. La fonte ductile est plus chère en raison de sa composition chimique complexe, mais elle offre une meilleure rentabilité à long terme. Bien que le soudage de la fonte ductile puisse être difficile, il permet des réparations et des modifications plus faciles.

Comprendre les bases

Principes de base de la fonte ductile et de la fonte grise

Il est essentiel de comprendre les différences et les similitudes entre la fonte ductile et la fonte moulée pour prendre des décisions éclairées lors de la sélection des matériaux pour diverses applications techniques.

Composition et microstructure

La principale différence entre la fonte ductile et la fonte grise réside dans leur composition et leur microstructure :

- Fonte (fer gris):

- Contient du carbone 2-4% et une petite quantité de silicium.

- Le graphite qui s'y trouve forme des structures en flocons, ce qui contribue à sa fragilité.

- Fonte ductile:

- Composition de base similaire à celle de la fonte, mais avec des éléments nodulants comme le magnésium, le tellure ou le cérium.

- Ces éléments transforment le graphite en nodules sphériques, ce qui améliore sa ductilité et sa résistance.

Propriétés mécaniques

Les propriétés mécaniques de la fonte ductile et de la fonte grise diffèrent considérablement en raison de leurs microstructures :

- Fonte:

- La fragilité: La structure du graphite en forme de paillettes rend le matériau dur mais cassant, et il est donc susceptible de se fissurer sous l'effet d'une contrainte de traction.

- Résistance à la compression: La résistance élevée à la compression permet de l'utiliser dans des applications impliquant la compression.

- Fonte ductile:

- Ductilité: La structure nodulaire du graphite lui confère une plus grande ductilité, ce qui lui permet de se déformer sans se rompre.

- Résistance à la traction: La résistance à la traction est plus élevée que celle de la fonte, ce qui la rend plus résistante à la fissuration et adaptée aux charges dynamiques.

Durabilité et résistance à la corrosion

La durabilité et la résistance à la corrosion sont des éléments clés dans la sélection des matériaux :

- Fonte:

- Il est plus enclin à la corrosion, en particulier dans les environnements exposés à l'humidité et aux produits chimiques. Sa nature fragile peut entraîner des fractures au fil du temps sous l'effet d'une contrainte ou d'un impact.

- Fonte ductile:

- La structure nodulaire du graphite améliore la durabilité, ce qui lui permet de supporter des impacts et des contraintes plus importants. Il présente également une meilleure résistance à la corrosion que la fonte, ce qui le rend adapté aux applications dans des environnements difficiles.

Applications

Les propriétés distinctes de la fonte ductile et de la fonte grise influencent leur adéquation à diverses applications :

- Fonte:

- Utilisé dans des applications non mécaniques où la fragilité n'est pas un problème, comme les couvercles de trous d'homme, les blocs moteurs et les composants de freins.

- Préféré pour les applications nécessitant un excellent amortissement des vibrations grâce à sa structure en flocons de graphite.

- Fonte ductile:

- Idéal pour les applications à haute résistance et haute ductilité, y compris les tuyaux sous pression, les pièces automobiles et les composants de machines.

- Utilisé dans les poteaux électriques et autres infrastructures en raison de sa flexibilité et de sa résilience.

Considérations relatives au coût et à la production

Le coût et la complexité de la production jouent un rôle important dans la sélection des matériaux :

- Fonte:

- Généralement moins chers à produire en raison de processus de fabrication plus simples et de coûts de matériaux moins élevés.

- Cependant, il peut nécessiter un entretien plus fréquent et est moins réparable en raison de sa fragilité.

- Fonte ductile:

- Plus coûteux à produire en raison de l'ajout d'éléments nodulisants et d'un processus de production plus complexe. Malgré un coût initial plus élevé, il permet de réaliser des économies à long terme grâce à une maintenance réduite et à une durée de vie plus longue.

Microstructure du graphite dans la fonte ductile et la fonte moulée

Microstructure du graphite dans la fonte

La fonte, en particulier la fonte grise, présente une microstructure de graphite distincte. Elle se caractérise par des flocons de graphite répartis dans la matrice de fer. Cela est dû à la teneur élevée en carbone de la fonte, généralement comprise entre 2 et 4%. Lorsque la fonte en fusion se refroidit et se solidifie, le carbone se sépare et forme ces flocons de graphite.

Caractéristiques et effets

- La fragilité: Le graphite en flocons de la fonte agit comme un concentrateur de contraintes. Lorsque le matériau est tiré (sous contrainte de traction), des fissures apparaissent à l'extrémité des flocons de graphite. Cela conduit à une fracture fragile, ce qui signifie que la fonte peut se briser facilement sous l'effet des forces de traction. Cela limite son utilisation dans les applications qui nécessitent une résistance élevée à la traction.

- Résistance à la compression: La fonte résiste très bien aux forces de poussée (charges de compression). Les paillettes de graphite n'ont pas beaucoup d'impact sur sa capacité à supporter ces charges. C'est pourquoi elle est utilisée dans des pièces telles que les blocs moteurs et les bases de machines lourdes.

- Résistance à l'usure: Les paillettes de graphite agissent également comme un lubrifiant. Cela confère à la fonte une bonne résistance à l'usure. Elle est utile dans des applications telles que les rotors de frein et les plaques d'usure.

Microstructure du graphite dans la fonte ductile

La fonte ductile, également appelée fonte à graphite nodulaire ou sphéroïdal, présente une microstructure de graphite très différente de celle de la fonte. Dans la fonte ductile, le graphite se forme en nodules sphériques au lieu de flocons. Ce changement se produit lorsque des éléments nodulisants tels que le magnésium, le cérium ou le tellure sont ajoutés à la fonte en fusion. Ces éléments modifient le comportement du carbone lorsqu'il se solidifie, ce qui lui permet de former des nodules.

Caractéristiques et effets

- Ductilité: Les nodules de graphite sphériques de la fonte ductile réduisent les concentrations de contraintes. Ce matériau est donc beaucoup plus ductile que la fonte. Il peut s'étirer et se déformer sous l'effet des forces de traction sans se rompre.

- Résistance à la traction: La structure nodulaire du graphite rend la fonte ductile plus résistante à la traction. Elle convient donc aux applications qui nécessitent des matériaux capables de supporter des charges dynamiques et d'impact, comme les pièces automobiles et les systèmes de canalisation.

- Résistance aux chocs: La forme ronde des nodules de graphite dans la fonte ductile empêche les fissures de se former et de se propager. Cela améliore sa capacité à supporter les impacts et les chocs.

Analyse comparative

Lorsque l'on compare les microstructures de graphite de la fonte et de la fonte ductile :

- Forme graphite: La fonte a du graphite sous forme de paillettes, tandis que la fonte ductile a du graphite sous forme de nodules.

- Concentration du stress: Le graphite en forme de paillettes dans la fonte provoque des concentrations de contraintes, ce qui la rend fragile. Dans la fonte ductile, le graphite nodulaire réduit les concentrations de contraintes, ce qui augmente sa ductilité et sa résistance à la traction.

- Propriétés mécaniques: La fonte est résistante aux forces de poussée et a une bonne résistance à l'usure, mais elle est faible aux forces de traction et a une mauvaise résistance aux chocs. La fonte ductile, en revanche, est forte lorsqu'elle est tirée, très ductile et présente une bonne résistance aux chocs en raison de sa structure en graphite nodulaire.

Il est essentiel de comprendre ces différences pour choisir le bon matériau pour des applications techniques spécifiques. Le choix entre la fonte et la fonte ductile doit être basé sur les propriétés mécaniques requises et les exigences spécifiques de l'application.

Rôle des éléments nodulisants

Importance des éléments nodulants

Les éléments nodulants sont des additifs essentiels à la fabrication de la fonte ductile, qui se distingue de la fonte traditionnelle. Ces éléments, tels que le magnésium, le cérium et le tellure, modifient la structure du graphite dans la fonte, ce qui améliore ses propriétés.

Transformation de la structure du graphite

Les éléments nodulisants modifient la forme du graphite lorsque le fer en fusion se solidifie. Dans la fonte, le graphite se présente sous forme de flocons, qui agissent comme des concentrateurs de contraintes et affaiblissent la résistance à la traction et la ductilité du matériau. En ajoutant des éléments nodulisants comme le magnésium, le graphite forme des nodules sphériques au lieu de paillettes. Cette transformation est cruciale car les nodules sphériques de graphite réduisent les concentrations de contraintes et améliorent les propriétés mécaniques du fer.

Ductilité et résistance accrues

Les nodules sphériques de la fonte ductile améliorent considérablement sa capacité à s'étirer et à résister aux contraintes sans se rompre, par rapport à la fonte. La fonte ductile convient donc mieux aux applications qui exigent des matériaux qu'ils supportent des charges dynamiques et d'impact, comme les composants automobiles et les systèmes de canalisation.

Amélioration des propriétés de fatigue

Les éléments de nodulisation améliorent non seulement les propriétés mécaniques immédiates de la fonte ductile, mais aussi sa résistance à la fatigue. La structure nodulaire du graphite répartit plus uniformément les contraintes dans le matériau, réduisant ainsi la probabilité d'apparition et de propagation de fissures dans des conditions de charge cyclique. Ceci est particulièrement avantageux dans les applications où les composants sont soumis à des contraintes répétitives, comme dans les machines lourdes et les supports structurels.

Comparaison avec la fonte

Structure du graphite

- Fonte: Le graphite se présente sous forme d'écailles, ce qui entraîne une fragilité et une résistance à la traction plus faible.

- Fonte ductile: Contient des nodules de graphite sphériques, ce qui lui confère une ductilité et une résistance à la traction plus élevées.

Rôle des éléments nodulisants

- Fonte: Ne nécessite pas d'éléments nodulants ; le graphite forme naturellement des paillettes.

- Fonte ductile: Nécessite l'ajout d'éléments nodulisants comme le magnésium pour transformer le graphite en nodules.

Propriétés mécaniques

- Fonte: Résistance élevée à la compression, bonne résistance à l'usure, mais faible résistance à la traction et ductilité.

- Fonte ductile: Propriétés mécaniques équilibrées avec une résistance élevée à la traction, une excellente ductilité et une meilleure résistance aux chocs.

Avantages spécifiques à l'application

L'utilisation d'éléments de nodularisation dans la production de fonte ductile offre des avantages indéniables dans diverses applications :

- Systèmes de tuyauterie: La résistance et la flexibilité de la fonte ductile la rendent idéale pour les tuyaux qui doivent supporter la pression et les impacts.

- Industrie automobile: L'amélioration de la résistance à la fatigue et de la résistance aux chocs fait que la fonte ductile convient aux composants automobiles critiques tels que les systèmes de suspension et les pièces de moteur.

- Infrastructure: La durabilité et la résilience de la fonte ductile en font un matériau de choix pour les poteaux électriques, les éléments de ponts et d'autres applications structurelles.

En comprenant le rôle des éléments nodulisants, les ingénieurs et les spécialistes des matériaux peuvent prendre des décisions éclairées lorsqu'ils sélectionnent des matériaux pour des applications spécifiques, garantissant ainsi des performances et une longévité optimales.

Comparaison des propriétés des matériaux

Propriétés mécaniques

Résistance à la traction

La résistance à la traction mesure la force de traction qu'un matériau peut supporter avant de se rompre.

- Fonte: Elle présente une résistance à la traction relativement faible en raison de sa structure de graphite en flocons, qui agit comme un concentrateur de contraintes et entraîne une fragilité. La fonte est donc plus susceptible de se fissurer sous l'effet d'une charge de traction.

- Fonte ductile: Offre une résistance à la traction nettement plus élevée, comparable à celle de l'acier à faible teneur en carbone. La structure nodulaire du graphite minimise les concentrations de contraintes, améliorant ainsi sa capacité à résister aux forces de traction sans se fracturer.

Résistance à la compression

La résistance à la compression est la capacité d'un matériau à supporter des charges qui tendent à réduire sa taille.

- Fonte: Possède une excellente résistance à la compression, ce qui le rend approprié pour les applications qui impliquent des charges de compression, telles que les bases de machines et les composants structurels.

- Fonte ductile: Bien qu'elle soit également résistante à la compression, le principal avantage de la fonte ductile réside dans son équilibre entre la résistance à la compression et à la traction, ce qui la rend polyvalente pour diverses conditions de charge.

Ductilité

La ductilité mesure la capacité d'un matériau à se déformer sous l'effet d'une contrainte de traction.

- Fonte: Très peu ductile en raison de ses paillettes de graphite, qui provoquent la rupture du matériau sans déformation importante.

- Fonte ductile: Comme son nom l'indique, la fonte ductile présente une grande ductilité. Les nodules sphériques de graphite lui permettent de se déformer fortement sous l'effet de la traction sans se rompre, ce qui la rend adaptée aux charges dynamiques et d'impact.

Résistance à la fatigue

La fonte a une résistance à la fatigue plus faible en raison de sa nature fragile, ce qui la rend sujette à des défaillances lors de cycles de chargement et de déchargement répétés.

- Fonte: La présence de flocons de graphite peut provoquer des fissures sous charge cyclique, entraînant une défaillance précoce.

- Fonte ductile: Résistance supérieure à la fatigue. La structure nodulaire du graphite permet de mieux répartir les contraintes, ce qui réduit la probabilité d'apparition et de propagation de fissures sous l'effet de charges cycliques.

Résistance aux chocs

La résistance aux chocs mesure la capacité d'un matériau à absorber l'énergie sans se briser.

- Fonte: Il présente une faible résistance aux chocs en raison de sa fragilité. La structure du graphite lamellaire le rend sujet à des fractures soudaines sous l'effet d'un impact ou d'un choc.

- Fonte ductile: Offre une résistance élevée aux chocs. Les nodules sphériques de graphite agissent comme des anti-fissures, améliorant la capacité du matériau à absorber et à dissiper l'énergie sans se fracturer.

Résistance à l'usure

La résistance à l'usure indique dans quelle mesure un matériau peut résister à l'usure superficielle due à une action mécanique.

- Fonte: Possède une bonne résistance à l'usure grâce à l'effet lubrifiant de ses paillettes de graphite. Il convient donc pour des applications telles que les rotors de freins et les plaques d'usure.

- Fonte ductile: Elle présente également une bonne résistance à l'usure, bien que légèrement inférieure à celle de la fonte. Le graphite nodulaire assure un équilibre entre la résistance à l'usure et les autres propriétés mécaniques.

Résistance à la corrosion

La résistance à la corrosion est la capacité d'un matériau à résister aux dommages causés par l'oxydation ou d'autres réactions chimiques.

- Fonte: Bien qu'il soit généralement résistant à la corrosion, il est plus enclin à la dégradation environnementale au fil du temps, en particulier dans les environnements humides ou chimiquement agressifs.

- Fonte ductile: Offre une meilleure résistance à la corrosion que la fonte. La structure de graphite nodulaire et l'ajout d'éléments d'alliage renforcent sa durabilité dans des conditions difficiles.

Conductivité thermique

La conductivité thermique est la propriété d'un matériau à conduire la chaleur.

- Fonte: Se caractérise par une conductivité thermique relativement élevée en raison de sa teneur en graphite. Cela le rend efficace pour les applications nécessitant une dissipation de la chaleur, telles que les blocs moteurs.

- Fonte ductile: Sa conductivité thermique est légèrement inférieure à celle de la fonte, mais elle reste performante dans les applications de gestion thermique.

- Fonte: Faible résistance à la traction, forte résistance à la compression, faible ductilité, faible résistance à la fatigue et aux chocs, bonne conductivité thermique et à l'usure, résistance modérée à la corrosion.

- Fonte ductile: Offre une résistance élevée à la traction, une résistance équilibrée à la compression, une excellente ductilité, une résistance supérieure à la fatigue et aux chocs, une bonne résistance à l'usure, une meilleure résistance à la corrosion et une gestion thermique efficace.

Applications industrielles

Tuyaux et vannes

La fonte ductile est couramment utilisée pour fabriquer des tuyaux et des vannes car elle est solide et résiste à la corrosion. Ces propriétés en font un matériau idéal pour les systèmes d'approvisionnement en eau et d'évacuation des eaux usées, où les tuyaux doivent résister à des pressions élevées et à des environnements corrosifs. La flexibilité du matériau lui permet également d'absorber les chocs et les vibrations, réduisant ainsi le risque de fractures et de fuites. La fonte, bien que moins ductile, est encore utilisée dans certaines applications de tuyauterie où le coût réduit et l'amortissement des vibrations sont prioritaires.

Industrie automobile

La fonte ductile est préférée dans le secteur automobile pour les composants critiques du moteur tels que les vilebrequins, les arbres à cames et les bielles, en raison de sa résistance élevée à la traction et à la fatigue, qui garantit la durabilité et la performance sous une contrainte constante. La fonte, en revanche, est utilisée pour les pièces moins critiques comme les blocs moteurs et les tambours de frein, où son excellente résistance à l'usure et sa conductivité thermique sont avantageuses.

Machines lourdes

La fonte ductile est le matériau de choix pour les pièces de machines lourdes qui nécessitent une grande solidité et une résistance aux chocs. Il s'agit notamment des composants des équipements miniers, des machines de construction et des outils agricoles. La solidité et la durabilité de la fonte ductile en font un matériau essentiel pour ces industries. La fonte est également utilisée dans les machines lourdes, mais généralement pour des pièces telles que les bases de machines et les boîtiers, où une résistance élevée à la compression et l'amortissement des vibrations sont essentiels.

Infrastructure

Dans les projets d'infrastructure, la durabilité et la flexibilité de la fonte ductile la rendent appropriée pour la fabrication de couvercles de trous d'homme, de grilles et de poteaux électriques. Ces éléments doivent résister à de lourdes charges, aux chocs et à l'exposition à l'environnement, ce que la fonte ductile sait faire. La fonte reste un choix populaire pour les plaques d'égout et les éléments décoratifs des infrastructures urbaines en raison de sa rentabilité et de son attrait esthétique.

Articles pour le paysage et la décoration

La fonte est souvent utilisée pour les aménagements paysagers et les éléments décoratifs tels que les portails, les rampes et le mobilier de jardin. Sa facilité de moulage et sa capacité à produire des motifs complexes en font un matériau idéal pour ces applications. Sa résistance naturelle à l'usure lui permet de durer longtemps, même à l'extérieur. La fonte ductile, bien que moins courante dans les applications décoratives, peut être utilisée lorsqu'une solidité et une résistance aux chocs supplémentaires sont nécessaires.

Socles de machines et pièces de moteurs

La forte résistance à la compression de la fonte la rend appropriée pour les bases de machines et les pièces de moteur qui ne nécessitent pas une forte résistance à la traction. Sa capacité à amortir les vibrations contribue à maintenir la stabilité et la précision des machines. La fonte ductile, avec ses propriétés mécaniques équilibrées, est également utilisée dans les composants de machines qui subissent des charges dynamiques et d'impact, offrant une combinaison de résistance et de flexibilité.

Composants de freinage

Dans les systèmes de freinage, la fonte est encore privilégiée pour certains composants en raison de son excellente conductivité thermique, qui aide à dissiper la chaleur générée pendant le freinage. Cette propriété, combinée à une bonne résistance à l'usure, rend la fonte appropriée pour les rotors et les tambours de frein. La fonte ductile, avec sa résistance supérieure aux chocs, est également utilisée dans certains composants de freinage à haute performance où une durabilité supplémentaire est requise.

Considérations relatives au coût et à la production

Coût et production

Lorsque l'on compare la fonte ductile et la fonte grise, il est essentiel d'évaluer le coût et la complexité de la production. Ces facteurs déterminent l'adéquation du matériau à diverses applications, en conciliant les contraintes budgétaires et les exigences de performance.

Considérations sur les coûts

Fonte

La fonte est généralement plus rentable à produire en raison de sa composition chimique plus simple et de son processus de fabrication moins complexe. Les éléments de base utilisés dans la fonte, principalement le fer et le carbone, sont relativement peu coûteux, ce qui contribue à réduire son coût global.

Fonte ductile

La production de fonte ductile est plus coûteuse car elle nécessite l'ajout d'éléments nodulisants comme le magnésium, qui améliorent sa ductilité et sa résistance. Malgré son coût initial plus élevé, la fonte ductile offre des propriétés mécaniques supérieures, ce qui peut justifier la dépense dans les applications nécessitant une grande solidité, une résistance aux chocs et une grande durabilité.

Complexité de la production

Fonte

Le processus de production de la fonte est simple et bien établi, et comporte peu d'étapes spécialisées. Cette simplicité le rend moins complexe et contribue à son faible coût. La facilité de fabrication permet une production à grande échelle sans nécessiter de mesures de contrôle rigoureuses, ce qui la rend adaptée aux applications non critiques.

Fonte ductile

La production de fonte ductile implique l'ajout de nodules pour créer des nodules de graphite sphériques. Cela nécessite un contrôle précis du processus de coulée, ce qui accroît la complexité de la production. Cette complexité accrue se traduit par des propriétés mécaniques améliorées, telles qu'une résistance à la traction et une ductilité plus élevées, ce qui rend la fonte ductile adaptée aux applications exigeantes où les performances sont primordiales.

Propriétés physiques et applications

Fonte

L'excellent amortissement des vibrations et la dureté de la surface de la fonte la rendent appropriée pour des applications telles que les bases de machines, les composants de moteurs et les éléments de paysage tels que les couvercles de trous d'homme. Toutefois, sa nature fragile limite son utilisation dans les applications nécessitant de la flexibilité ou une résistance aux chocs.

Fonte ductile

La fonte ductile offre une grande résistance à la traction, une excellente résistance à la corrosion et une ductilité accrue, ce qui la rend idéale pour les applications à forte demande telles que les tuyaux, les pièces automobiles et les machines. Plus coûteuse, elle est moins adaptée aux applications où la dureté de la surface est la principale exigence.

Analyse coûts-avantages

Lors du choix entre la fonte ductile et la fonte grise, il est essentiel de prendre en compte le rapport coût-bénéfice :

- Fonte: Plus économique pour les projets soumis à des contraintes budgétaires, convient aux applications non critiques et offre des performances adéquates lorsqu'une ductilité élevée n'est pas nécessaire.

- Fonte ductile: Coût initial plus élevé mais économies à long terme grâce à la réduction de la maintenance et à l'augmentation de la durée de vie en raison de ses propriétés mécaniques supérieures. Idéal pour les applications nécessitant de la solidité, de la résistance aux chocs et de la durabilité.

Études de cas réels

Poteaux d'utilité publique

Lors de la construction de poteaux électriques, il est essentiel d'utiliser des matériaux durables et résistants aux conditions environnementales. La fonte ductile, avec sa grande résistance à la traction et sa ductilité, est devenue une alternative populaire aux matériaux traditionnels comme le bois et l'acier, car elle peut résister aux vents forts et aux impacts, réduisant ainsi le risque de rupture. Les poteaux en bois peuvent pourrir et attirer les insectes, tandis que les poteaux en acier peuvent se corroder avec le temps. La résistance supérieure à la corrosion de la fonte ductile la rend particulièrement adaptée aux poteaux électriques dans les zones côtières ou les régions à forte humidité, où d'autres matériaux peuvent se dégrader plus rapidement.

Systèmes de canalisations

Les tuyaux en fonte ductile sont aujourd'hui la norme pour les systèmes d'approvisionnement en eau et d'évacuation des eaux usées. Leur grande résistance à la traction et leur ductilité leur permettent de supporter des pressions élevées et des mouvements de terrain sans se fissurer. Il s'agit d'un avantage significatif par rapport aux tuyaux en fonte qui, bien qu'historiquement courants, sont plus fragiles et sujets à la corrosion. Dans les applications de traitement de l'eau et des eaux usées, où les tuyaux sont exposés à des produits chimiques agressifs et à des conditions d'eau variables, la résistance à la corrosion de la fonte ductile est un facteur clé. Les tuyaux en fonte doivent souvent être recouverts d'un revêtement protecteur pour éviter la corrosion, ce qui augmente les coûts d'entretien et la complexité.

Composants automobiles

Dans l'industrie automobile, le choix entre la fonte ductile et la fonte moulée dépend des besoins spécifiques du composant. La fonte ductile est préférée pour les pièces telles que les blocs moteurs et les boîtes de vitesses qui doivent résister aux chocs et aux contraintes. Sa résistance élevée à la traction et sa ductilité garantissent sa durabilité et ses performances sous des contraintes constantes. La fonte, en revanche, est utilisée pour les pièces dont la dureté est plus importante, comme les rotors et les tambours de frein. L'excellente résistance à l'usure et la conductivité thermique de la fonte lui permettent de dissiper la chaleur générée lors du freinage, réduisant ainsi le risque de défaillance des freins.

Infrastructure

Pour les projets d'infrastructure tels que les couvercles de trous d'homme et les grilles de tranchées, le choix du matériau est basé sur la dureté et la résistance à l'usure de la surface. La fonte est souvent choisie pour ces applications en raison de sa résistance élevée à la compression et de sa capacité à supporter de lourdes charges. Cependant, pour les applications qui requièrent flexibilité et résistance aux chocs, comme dans les zones sujettes à l'activité sismique, la fonte ductile est le choix préféré. Ses propriétés mécaniques supérieures lui permettent d'absorber les chocs et les vibrations, ce qui réduit le risque de dommages et garantit une fiabilité à long terme.

Analyse avancée des matériaux

Techniques analytiques avancées pour les propriétés des matériaux

La compréhension des propriétés matérielles avancées de la fonte ductile et de la fonte moulée nécessite des techniques analytiques approfondies. Ces méthodes permettent de révéler les différences complexes entre les deux matériaux, ce qui aide les ingénieurs et les spécialistes des matériaux à sélectionner le matériau approprié pour des applications spécifiques.

Analyse microstructurale

L'analyse microstructurale est essentielle pour comprendre la composition interne et les caractéristiques de la fonte ductile et de la fonte moulée. Des techniques telles que la microscopie optique, la microscopie électronique à balayage (MEB) et la microscopie électronique à transmission (MET) fournissent des images détaillées des structures de graphite à l'intérieur de ces matériaux.

- Microscopie optique: Utile pour examiner la morphologie générale des paillettes de graphite dans la fonte et des nodules dans la fonte ductile. Il permet d'identifier la distribution et la taille des particules de graphite.

- SEM: Offre des images à plus haute résolution, permettant une observation détaillée de la morphologie du graphite et de la structure de la matrice. Le MEB est particulièrement utile pour étudier les caractéristiques de surface et les effets des éléments nodulants dans la fonte ductile.

- TEM: Elle fournit des images de la microstructure au niveau atomique, ce qui est essentiel pour comprendre l'orientation cristallographique et les défauts dans la matrice de fer. Le MET peut révéler comment les éléments nodulisants influencent la formation des nodules de graphite sphéroïdal.

Essais mécaniques

Les essais mécaniques permettent d'évaluer les performances de la fonte ductile et de la fonte grise dans diverses conditions de charge. Ces essais comprennent des tests de traction, de compression, d'impact et de fatigue.

- Essai de traction: Mesure la résistance à la traction et la ductilité des matériaux. La fonte ductile présente généralement une résistance à la traction et un allongement plus élevés que la fonte grise, en raison de sa structure de graphite nodulaire.

- Test de compression: Ce test évalue la résistance à la compression, qui est généralement plus élevée dans la fonte en raison de sa structure en graphite lamellaire. Ce test est important pour les applications impliquant des charges de compression.

- Tests d'impact: Détermine la résistance à l'impact des matériaux. La fonte ductile présente une résistance à l'impact supérieure, ce qui la rend adaptée aux applications dynamiques et aux charges de choc.

- Essais de fatigue: Évalue la durée de vie en fatigue et la résistance aux charges cycliques. La structure de graphite nodulaire de la fonte ductile offre une meilleure résistance à la fatigue que la nature fragile de la fonte.

Analyse thermique

Les techniques d'analyse thermique, telles que la calorimétrie différentielle à balayage (DSC), qui mesure le flux de chaleur associé aux transitions de phase, et l'analyse thermogravimétrique (TGA), aident à comprendre les propriétés thermiques et la stabilité de la fonte ductile et de la fonte moulée.

- DSC: Mesure le flux de chaleur associé aux transitions de phase dans les matériaux. Il permet de déterminer le point de fusion, la capacité thermique spécifique et la stabilité thermique.

- TGA: Évalue les variations de poids du matériau dans des conditions de température contrôlées. Il donne un aperçu du comportement de dégradation thermique et de la résistance à l'oxydation des matériaux en fer.

Essais de corrosion

Les essais de corrosion permettent d'évaluer la résistance de la fonte ductile et de la fonte grise à divers environnements corrosifs. Les techniques utilisées comprennent les essais au brouillard salin, les essais d'immersion et les essais électrochimiques.

- Essais au brouillard salin: La simulation d'un environnement difficile permet d'évaluer la résistance du matériau à la rouille et à la corrosion. La fonte ductile présente généralement de meilleures performances en raison de sa structure en graphite nodulaire.

- Test d'immersion: Il s'agit d'immerger les matériaux dans différentes solutions chimiques afin d'étudier leur résistance à la corrosion. Ce test permet d'identifier les applications appropriées pour la fonte ductile et la fonte grise dans les industries chimiques.

- Essais électrochimiques: Mesure les propriétés électrochimiques et les taux de corrosion des matériaux. Des techniques telles que la polarisation potentiodynamique et la spectroscopie d'impédance électrochimique (EIS) fournissent des informations détaillées sur les mécanismes de corrosion.

Méthodes de calcul avancées

Des méthodes de calcul avancées telles que l'analyse par éléments finis (FEA) et la dynamique des fluides numérique (CFD) simulent le comportement de la fonte ductile et de la fonte moulée dans diverses conditions.

- FEA: Aide à prédire la performance mécanique des composants en fer sous différents scénarios de chargement. Il permet d'optimiser la conception et la sélection des matériaux pour les applications d'ingénierie.

- CFD: Simule les interactions entre l'écoulement des fluides et les composants en fonte, ce qui est important pour des applications telles que les systèmes de tuyauterie et les échangeurs de chaleur. L'analyse CFD peut révéler comment la fonte ductile et la fonte grise se comportent sous l'effet des contraintes induites par les fluides.

Grâce à ces techniques analytiques avancées, les ingénieurs et les spécialistes des matériaux peuvent mieux comprendre les propriétés et les performances de la fonte ductile et de la fonte moulée, ce qui leur permet de prendre des décisions éclairées en matière de sélection des matériaux et de conception des applications.

Analyse comparative de la fonte ductile et de la fonte grise

Propriétés mécaniques

- Résistance à la traction: La fonte ductile a une résistance à la traction plus élevée que la fonte, ce qui la rend plus adaptée aux applications qui doivent résister à des forces de traction. La fonte, dont la résistance à la traction est plus faible, est plus susceptible de se fissurer sous l'effet de la tension.

- Résistance à la compression: La fonte excelle dans la résistance à la compression, ce qui la rend idéale pour les applications impliquant des charges de compression. La fonte ductile, tout en étant également forte en compression, offre un profil de résistance équilibré.

- Ductilité: La structure de graphite nodulaire de la fonte ductile lui confère une ductilité supérieure, lui permettant de se déformer sous l'effet d'une contrainte sans se rompre. La fonte, avec son graphite lamellaire, est beaucoup moins ductile et plus cassante.

Résistance à la corrosion et à l'usure

Les deux matériaux offrent une bonne résistance à l'usure, les paillettes de graphite de la fonte offrant un léger avantage. Cependant, la fonte ductile présente généralement une meilleure résistance à la corrosion, en particulier dans les environnements difficiles. La fonte ductile convient donc mieux aux applications exposées à l'humidité et aux produits chimiques, tandis que la fonte reste un bon choix pour les applications à forte usure comme les rotors de frein.

Considérations relatives au coût et à la production

- Coûts de production: La fonte est moins coûteuse à produire en raison de processus de fabrication plus simples. Bien que la fonte ductile soit plus coûteuse à produire en raison de la nécessité d'éléments de nodulisation et d'un contrôle précis, elle offre de meilleures performances à long terme.

- Entretien et longévité: En raison de ses propriétés supérieures, la fonte ductile nécessite moins d'entretien et dure plus longtemps, ce qui justifie son coût initial plus élevé. La fonte, bien que moins chère au départ, peut entraîner des coûts d'entretien plus élevés au fil du temps.

Applications industrielles

- Systèmes de tuyauterie: La fonte ductile est privilégiée pour les conduites à haute pression en raison de sa résistance et de sa flexibilité, qui garantissent des performances fiables. La fonte, bien que plus économique, est utilisée dans des applications de tuyauterie moins critiques où le coût est une préoccupation majeure.

- Composants automobiles: La fonte ductile est préférée pour les pièces de moteur critiques et les composants soumis à des charges dynamiques, offrant fiabilité et durabilité. La fonte reste utile pour les pièces nécessitant une résistance à l'usure et une conductivité thermique élevées.

- Infrastructure: La durabilité et la résistance aux chocs de la fonte ductile en font un matériau idéal pour les poteaux électriques et les plaques d'égout dans les environnements soumis à de fortes contraintes. La fonte est choisie pour les éléments décoratifs et les composants structurels moins exigeants.

Études de cas réels

L'examen d'applications réelles met en évidence les avantages pratiques de chaque matériau. L'utilisation de la fonte ductile dans les poteaux électriques et les conduites d'eau démontre sa fiabilité face aux contraintes et à la corrosion, tandis que l'application de la fonte dans les blocs moteurs et les pièces de freinage met en évidence sa résistance à l'usure et sa rentabilité.

Questions fréquemment posées

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Quels sont les avantages et les inconvénients de l'utilisation de la fonte ductile par rapport à la fonte moulée ?

La fonte ductile et la fonte grise présentent chacune des avantages et des inconvénients distincts qui conviennent à des applications différentes. La fonte ductile, connue pour sa microstructure de graphite nodulaire, offre une ductilité supérieure qui lui permet de se plier sans se rompre. Cette caractéristique, associée à une résistance à la traction et une limite d'élasticité plus élevées, fait de la fonte ductile un matériau idéal pour les applications soumises à de fortes contraintes, telles que les pièces automobiles et les conduites sous pression. En outre, la fonte ductile présente une excellente résistance à la corrosion, ce qui contribue à sa durabilité et à la réduction des besoins d'entretien au fil du temps. Cependant, la fonte ductile est plus chère et nécessite des processus de fabrication plus complexes que la fonte moulée.

La fonte, qui présente une microstructure de graphite lamellaire, est plus économique à produire et offre une excellente résistance à l'amortissement des vibrations et à l'usure superficielle. Ces propriétés la rendent appropriée pour des applications où la fragilité n'est pas un problème critique, comme dans les bases de machines et les contrepoids. Cependant, la fonte est fragile et susceptible de se fissurer sous la contrainte, avec une résistance aux chocs et à la corrosion inférieure à celle de la fonte ductile. Le choix entre les deux matériaux dépend des exigences spécifiques de l'application, en équilibrant les considérations de coût avec les propriétés souhaitées du matériau.

Dans quelles industries et applications la fonte ductile est-elle préférée à la fonte grise ?

La fonte ductile est préférée à la fonte dans plusieurs industries en raison de ses propriétés mécaniques supérieures, telles qu'une plus grande solidité, une plus grande ductilité et une plus grande résistance aux chocs. Dans l'industrie du transport, la fonte ductile est largement utilisée pour les pièces de moteur, les systèmes de suspension et les assemblages de direction, car elle peut résister au stress et aux chocs du transport automobile et commercial. L'industrie agricole fait appel à la fonte ductile pour des équipements tels que les tracteurs et les moissonneuses, car elle résiste aux conditions difficiles et offre une grande fiabilité.

Pour les applications de tuyauterie et de pression, les tuyaux en fonte ductile sont privilégiés pour la distribution de l'eau et des eaux usées, les systèmes d'égouts et les processus industriels, grâce à leur grande solidité, leur durabilité et leur résistance à la corrosion. Dans les mines et les carrières, la fonte ductile est utilisée pour transporter des matériaux abrasifs tels que les boues, en raison de sa durabilité et de sa résistance à l'usure exceptionnelles.

Dans les installations industrielles, y compris la fabrication, le traitement chimique et la production d'énergie, la capacité de la fonte ductile à résister à des environnements difficiles et à manipuler divers fluides en fait un matériau de choix.

Comment les éléments de nodularisation affectent-ils les propriétés de la fonte ductile ?

Les éléments nodulisants, principalement le magnésium (Mg), jouent un rôle crucial dans l'amélioration des propriétés de la fonte ductile en transformant sa microstructure de graphite. Dans la fonte ductile, ces éléments transforment les flocons de graphite que l'on trouve dans la fonte traditionnelle en nodules sphériques. Cette structure nodulaire du graphite améliore considérablement les propriétés mécaniques telles que la ductilité, la résistance et la ténacité. Le magnésium est le nodulisant le plus couramment utilisé, avec une teneur résiduelle optimale généralement comprise entre 0,03% et 0,05%. D'autres éléments nodulisants comme le cérium (Ce) et le calcium (Ca) sont également utilisés, mais moins fréquemment pour des raisons de coût et de disponibilité. La structure de graphite sphéroïdal créée par ces éléments réduit les concentrations de contraintes et inhibe la propagation des fissures, ce qui rend la fonte ductile adaptée aux applications nécessitant une résistance à la fatigue et une intégrité structurelle élevées.

Quels sont les facteurs clés à prendre en compte pour choisir entre la fonte ductile et la fonte grise pour une application spécifique ?

Pour choisir entre la fonte ductile et la fonte grise pour une application spécifique, il faut tenir compte des propriétés du matériau, des exigences de l'application, des implications en termes de coûts et des facteurs environnementaux. La fonte ductile est moins fragile, plus ductile et offre une plus grande résistance à la traction et à la corrosion. Elle convient aux environnements soumis à de fortes contraintes, à une pression élevée et à la corrosion. La fonte, bien que résistante à la compression, est fragile et présente une résistance à la traction et aux chocs plus faible, mais elle amortit mieux les vibrations. La fonte est généralement moins chère à produire, mais la durabilité de la fonte ductile peut permettre de réduire les coûts de maintenance à long terme. Pour les environnements difficiles, la fonte ductile est préférable en raison de sa résistance à la corrosion. Consultez un métallurgiste ou un ingénieur pour faire le meilleur choix.

Comment les coûts de la fonte ductile et de la fonte grise se comparent-ils pour différentes applications ?

Lorsque l'on compare les coûts de la fonte ductile et de la fonte grise pour différentes applications, plusieurs facteurs entrent en ligne de compte. En général, la fonte ductile est plus chère que la fonte grise en raison de ses propriétés mécaniques supérieures, telles qu'une résistance à la traction et une ductilité plus élevées. La production de fonte ductile implique l'ajout de magnésium, ce qui augmente son coût par rapport à la fonte traditionnelle.

Le coût varie également en fonction de la qualité du matériau et de la complexité du processus de moulage. Les qualités supérieures de la fonte ductile et de la fonte grise, qui offrent des propriétés améliorées, sont plus chères. La méthode de moulage utilisée peut avoir une incidence significative sur le coût, le moulage en coquille étant plus onéreux que le moulage en sable vert.

Les coûts spécifiques à l'application varient également. Par exemple, les tuyaux en fonte ductile utilisés dans les systèmes de distribution d'eau peuvent être plus chers en raison de leur taille et de leur classe de pression. Les composants industriels nécessitant une grande solidité et une résistance aux chocs peuvent également privilégier la fonte ductile malgré son coût plus élevé.

Les conditions du marché régional et les économies d'échelle influencent également le coût. Les prix des produits en fonte ductile peuvent varier considérablement d'une région à l'autre en raison des différences de coûts de production et de disponibilité des matières premières.

Quels sont les exemples concrets d'applications de la fonte ductile et de la fonte grise ?

La fonte ductile et la fonte grise ont des applications distinctes en raison de leurs propriétés différentes. La fonte ductile, connue pour sa solidité, sa ductilité et sa résistance à l'usure supérieures, est couramment utilisée dans la plomberie et les infrastructures hydrauliques pour les tuyaux et les raccords, les composants automobiles tels que les pièces de moteur, la construction et les infrastructures pour les plaques d'égout et les composants structurels, l'industrie pétrolière et gazière pour les équipements de forage et les vannes, et les énergies renouvelables pour les composants de turbines éoliennes. D'autre part, la fonte, appréciée pour sa capacité de rétention de la chaleur et sa rentabilité, est largement utilisée dans les ustensiles de cuisine et les poêles, les blocs moteurs et les culasses, les pièces de machines nécessitant une conductivité thermique élevée et les articles ornementaux tels que les rampes et les clôtures décoratives. Le choix entre ces matériaux dépend des exigences spécifiques de l'application, notamment des propriétés mécaniques, du coût et de la durabilité.