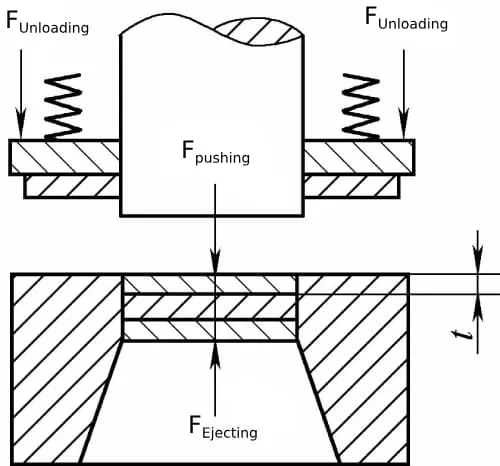

La force de perforation comprend force de suppressionLa force de poinçonnage comprend la force d'arrachage, la force de poussée et la force de levage. Le calcul de la force de poinçonnage est essentiel pour choisir la presse adéquate, comme le montre la figure 1.

Force d'effacement

où :

- F - la force de suppression (N) ;

- L - la longueur du périmètre de l'ébauche (mm) ;

- t - l'épaisseur du matériau (mm) ;

- r - la résistance au cisaillement du matériau (MPa).

Force d'arrachage, force de poussée, force de levage

a) La force d'arrachage est la force nécessaire pour enlever le matériau serré sur le poinçon, donnée par

Fdéchargement = kdéchargement * F

b) La force de poussée est la force nécessaire pour pousser l'ébauche dans le sens du découpage hors de la cavité de la filière, donnée par

Fpoussant = n*kpoussant*F

c) La force d'éjection est la force nécessaire pour soulever l'ébauche dans le sens inverse du découpage hors de la cavité de la filière, donnée par

Féjection = kéjection * F

où :

- kdéchargement - le coefficient de la force d'arrachement ;

- kpoussant - le coefficient de la force de poussée ;

- kéjection - le coefficient de la force d'éjection ;

- n - le nombre de pièces dans la filière, n = h/t (h est la hauteur de la paroi droite du bord de la filière, t est l'épaisseur de la pièce) ;

- F - la force de suppression (N).

Les coefficients de la force de décharge, de la force de poussée et de la force d'éjection sont indiqués dans le tableau 1.

Tableau 1 : Rapports entre la force de déchargement, la force d'alimentation, la force d'arrachage et la force de poinçonnage

| Matériau Épaisseur/mm | Kdéchargement | Kpoinçonnage | Kéjection | |

| Acier | ≤0.1 | 0.065 – 0.075 | 0.1 | 0.14 |

| >0. 1 ~0.5 | 0.045 – 0.055 | 0.063 | 0.08 | |

| >0.5 ~2.5 | 0.04 – 0.05 | 0.055 | 0.06 | |

| >2.5 ~6.5 | 0.03 – 0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02 – 0.03 | 0.025 | 0.03 | |

| Aluminium et alliages d'aluminium | 0.025 – 0.08 | 0. 03 ~ 0. 07 | ||

| Cuivre et laiton purs | 0.02 – 0.06 | 0.03 ~ 0.09 | ||

I. Calcul de la force de poinçonnage

L'ampleur de la force de poinçonnage P dépend de la longueur totale des périmètres intérieur et extérieur du poinçonnage, de l'épaisseur du matériau et de la résistance à la traction, et est liée au rapport de limite d'élasticité du matériau, qui peut être calculé à l'aide de la formule suivante

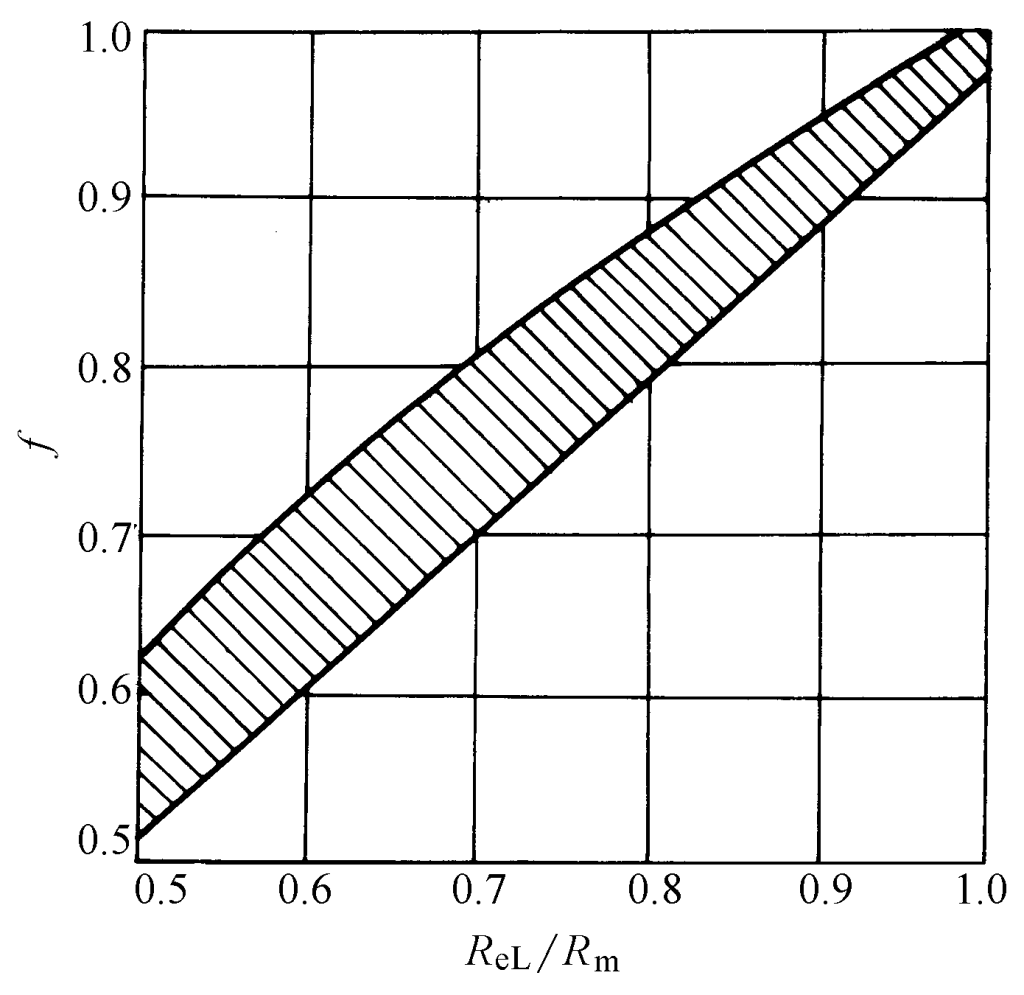

P = fLtRm

- Le facteur f, qui dépend du rapport de la limite d'élasticité du matériau, peut être obtenu à partir de la figure 2-2-35 ; en général, le facteur f est de 0,6~0,7 ;

- L-Longueur totale des périmètres intérieur et extérieur du poinçonnage (mm) ;

- t - Épaisseur du matériau (mm) ;

- R m -Résistance à la traction du matériau (MPa).

La méthode de calcul ci-dessus a été proposée par Timmerbeil. f=1-t'/t, où t' est la profondeur à laquelle le poinçon s'enfonce dans le matériau lorsque la force de poinçonnage maximale se produit (c'est-à-dire la force de poinçonnage P dans la formule ci-dessus), et elle est liée au ratio de limite d'élasticité du matériau.

La force de poinçonnement calculée à l'aide de la formule ci-dessus est tout à fait conforme à la réalité et a été incorporée dans les normes allemandes. En outre, les propriétés mécaniques fournies par les matières premières comprennent la résistance à la traction du matériau R m et une limite d'élasticité plus faible R eL et leur rapport est utilisé pour obtenir f à partir de la figure 2-2-35, ce qui permet de calculer la force de poinçonnement, qui est pratique à utiliser.

II. Force de déchargement, force de poussée et force d'éjection

Une fois l'opération de poinçonnage terminée, la pièce poinçonnée (ou la ferraille) subit une déformation élastique radiale et se dilate, tandis que le trou sur la ferraille (ou la pièce) subit une contraction élastique radiale. Dans le même temps, la pièce et la chute tentent de retrouver leur courbure élastique. Le résultat de ces deux reprises élastiques fait que la pièce (ou la chute) reste coincée dans la cavité de la matrice et que la chute (ou la pièce) s'accroche fermement au poinçon.

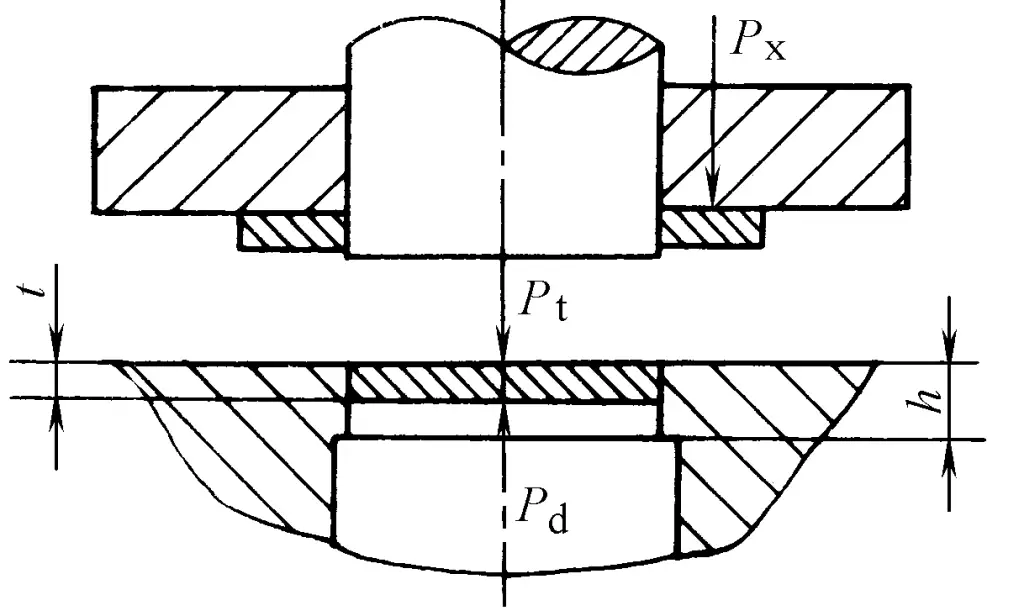

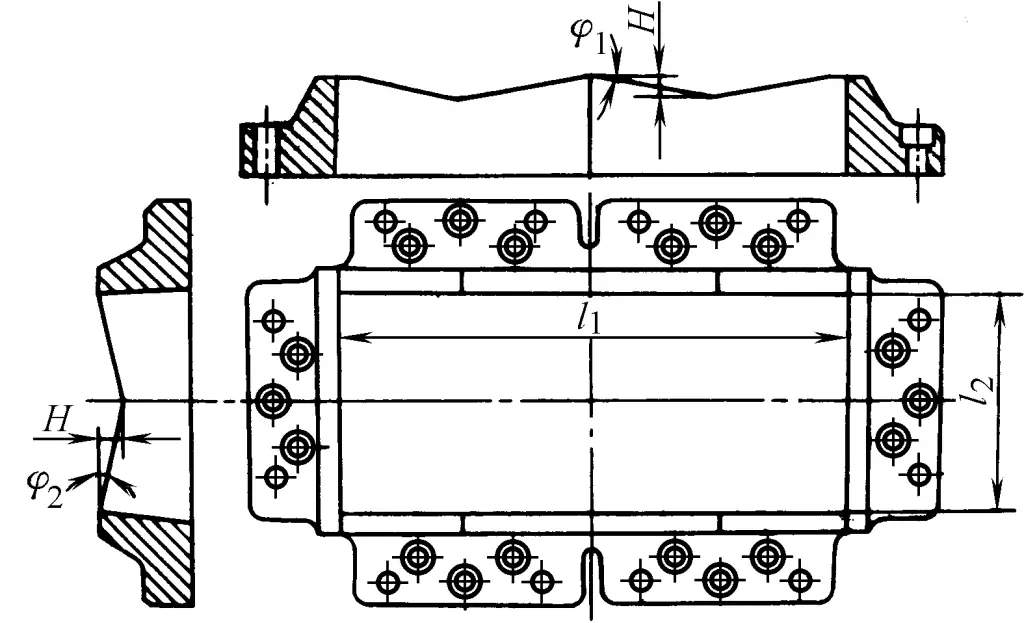

La force utilisée pour décharger la pièce (ou le rebut) du poinçon est appelée force de déchargement. La force utilisée pour pousser la pièce (ou le rebut) hors de la cavité de la matrice dans la direction du poinçonnage est appelée la force de poussée. La force utilisée pour éjecter la pièce (ou le rebut) de l'entrée de la cavité de la matrice dans la direction opposée au poinçonnage est appelée la force d'éjection (voir figure 2-2-36). Il est évident que ces forces doivent être prises en compte lors du choix du tonnage de la presse et de la conception du moule.

De nombreux facteurs influencent ces forces, notamment : les propriétés mécaniques et l'épaisseur du matériau, la forme et la taille de la pièce à usiner, le jeu entre les moules, la taille du chevauchement de l'agencement, les conditions de lubrification, etc. En raison de l'influence complexe de ces facteurs, il est difficile d'effectuer des calculs précis. En production, les formules empiriques suivantes sont couramment utilisées pour le calcul

Px =KxP

Pt =nKtP

Pd=KdP

- P x , P t , P d - Force de déchargement, force de poussée et force d'éjection (N) ;

- K x , K t , K d - Les valeurs des coefficients de la force de décharge, de la force de poussée et de la force d'éjection sont indiquées dans le tableau 2-2-9 ;

- P - Force de perforation (N) ;

- n - Nombre de pièces simultanément coincées dans la cavité de la filière, n = h/t ;

- h - Hauteur de l'ouverture de la paroi droite de la cavité de la filière (mm) ;

- t - Epaisseur du matériau (mm).

Tableau 2-2-9 Valeurs des coefficients K x , K t , K d

| Matériau et épaisseur / mm | Kx | Kt | Kd | |

| Acier | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.065 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| Aluminium, alliage d'aluminium | 0.025~0.08 | 0.03~0.07 | ||

| Cuivre pur, laiton | 0.02~0.06 | 0.03~0.09 | ||

Note : K x doit prendre la valeur limite supérieure lors du poinçonnage de trous multiples, de grandes brides et de contours complexes.

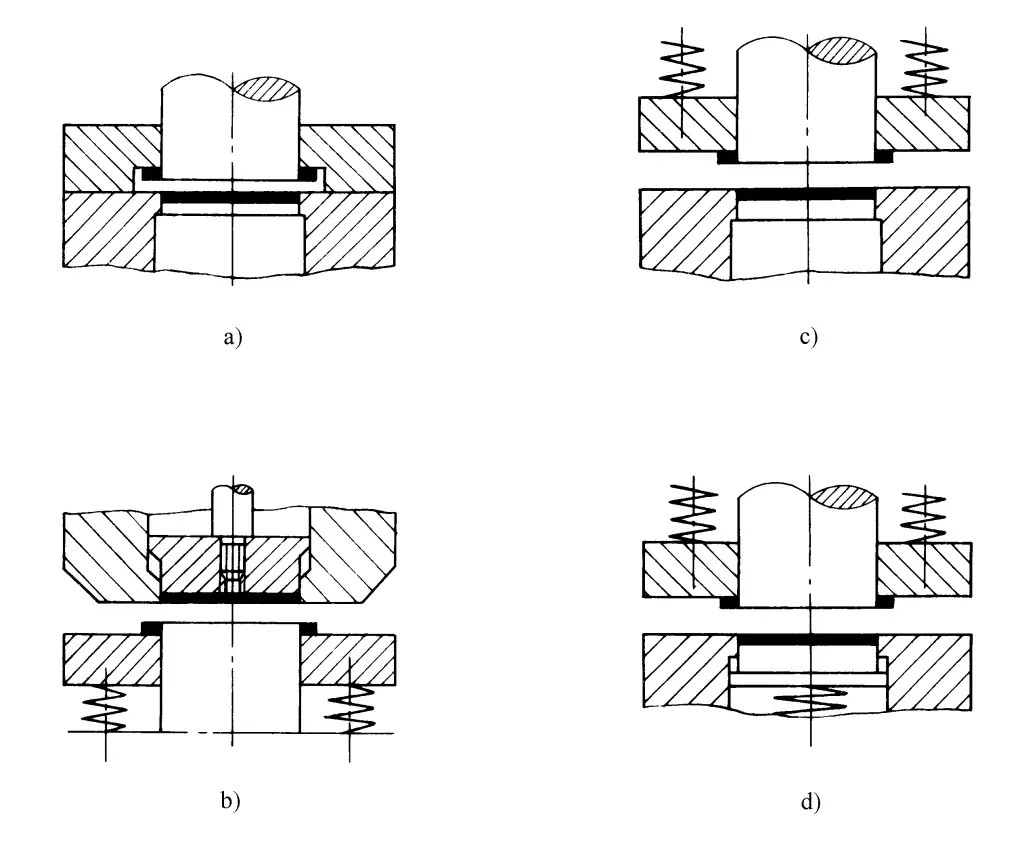

Lors du choix du tonnage de la presse, la prise en compte de ces forces dans la force de poinçonnage totale dépend des différents types de structure du moule (voir figure 2-2-37).

1) La force totale de poinçonnage en utilisant une plaque rigide (voir figure 2-2-37a) est de

Pz=P+Pt

2) La force totale de poinçonnage avec un moule inversé à éjecteur rigide et à dévêtisseur élastique (voir figure 2-2-37b) est de

P z = P + P x

3) La force de poinçonnage totale en utilisant une plaque de déchargement élastique (voir figure 2-2-37c) est de

P z = P + P t + P x

4) La force de poinçonnage totale en utilisant des parties supérieures élastiques et un déchargement élastique (voir figure 2-2-37d) est de

P z = P + P d + P x

III. Force de serrage

Force de serrage P y est la force de contrainte obligatoire sur la tôle, une méthode efficace pour améliorer la qualité de la section transversale de la pièce et réduire les bombements. La force de serrage sur la surface de la matrice est assurée par une plaque de serrage mobile élastique. La force de serrage sur la face frontale du poinçon est assurée par une plaque de contre-pression mobile. L'ampleur de la force de serrage peut être calculée approximativement à l'aide de la formule suivante :

P y = (0,10 à 0,20)P

- P y - Force de serrage (N) ;

- P - Force de perforation (N).

La valeur du coefficient dépend des propriétés du matériau, avec des valeurs plus élevées pour les matériaux durs ou les matériaux ayant un coefficient d'écrouissage élevé, et des valeurs plus faibles pour les matériaux tendres.

Comparaison de P x , P d et P y , P y est la plus grande. Par conséquent, lors de la conception des moules, si un serrage est nécessaire, il suffit de concevoir le dispositif de serrage élastique en fonction de P y qui peut non seulement assurer le serrage, mais aussi fournir une force de déchargement et une force de la partie supérieure fiables et suffisantes. Si le serrage n'est pas nécessaire, il faut alors concevoir le dispositif de déchargement et le dispositif de la partie supérieure correspondants en fonction de P x et P d respectivement.

IV. Force latérale

Force latérale P c D'autre part, lorsque la ligne de poinçonnage n'est pas fermée (comme dans le cas d'un poinçonnage unilatéral ou d'une lame latérale), le moule convexe est susceptible de subir une déformation indésirable sous l'effet d'une force latérale, et même de se briser. Dans de tels cas, il est nécessaire de concevoir le support arrière de manière à ce qu'il fournisse une force de réaction latérale similaire en magnitude et opposée en direction à P c ce qui permet de maintenir l'équilibre de la force latérale de base sur le moule convexe. En général, la force latérale P c peut être calculée approximativement par la formule suivante

P c = (0,30 à 0,38)P

- P c - Force latérale (N) ;

- P - Force de perforation (N).

V. Méthodes de réduction de la force de poinçonnage

Lors du poinçonnage de matériaux à haute résistance ou de pièces épaisses et de grandes dimensions, si la force de poinçonnage requise dépasse le tonnage des presses existantes dans l'atelier, des mesures doivent être prises pour réduire la force de poinçonnage. En général, les méthodes suivantes sont utilisées :

1. Poinçonnage chauffé

La résistance au cisaillement du matériau diminue considérablement lorsqu'il est chauffé, ce qui réduit efficacement la force de poinçonnage. L'inconvénient de cette méthode est que le matériau forme une peau d'oxyde après le chauffage et que les conditions de travail sont mauvaises en raison du chauffage. Par conséquent, elle ne convient généralement qu'aux plaques épaisses ou aux pièces à usiner pour lesquelles la qualité de la surface et la précision dimensionnelle ne sont pas très importantes.

Le tableau 2-2-10 indique la résistance au cisaillement de l'acier lorsqu'il est chauffé. Lors du calcul de la force de poinçonnage chauffée, τ b doit être prise en fonction de la température réelle d'emboutissage. En raison de la dissipation de la chaleur, la température d'emboutissage est généralement inférieure de 150 à 200°C à la température de chauffage. En outre, les effets de la dilatation et de la contraction thermiques sur les dimensions de la pièce, ainsi que le ramollissement du matériau pendant le poinçonnage à chaud, doivent être pris en compte, et l'espace entre les moules doit être réduit de manière appropriée par rapport au poinçonnage à froid.

Tableau 2-2-10 Résistance au cisaillement de l'acier sous l'effet de la chaleur

| Qualité du matériau | τ à la température suivante b / MPa | |||||

| 200°C | 500°C | 600°C | 700°C | 800°C | 900℃ | |

| Q195, Q215, 10, 15 | 360 | 320 | 200 | 110 | 60 | 30 |

| Q235, Q255, 20, 25 | 450 | 450 | 240 | 130 | 90 | 60 |

| Q275, 30, 35 | 530 | 520 | 330 | 160 | 90 | 70 |

| Q295, 40, 45, 50 | 600 | 580 | 380 | 190 | 90 | 70 |

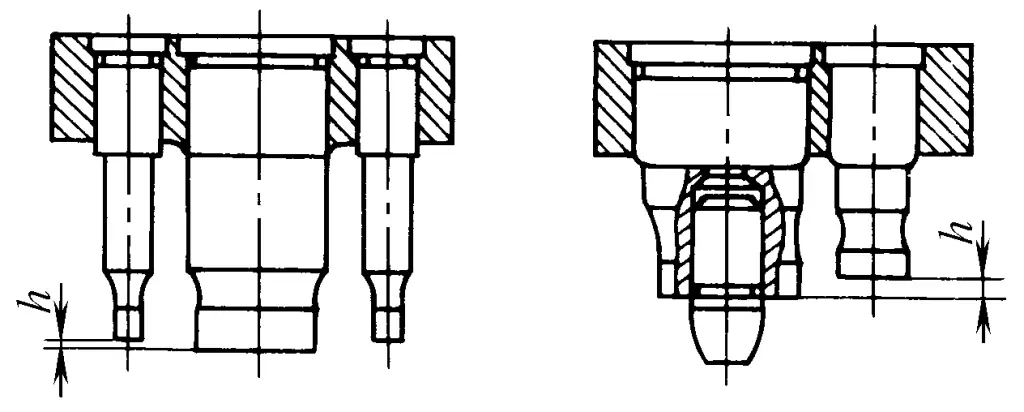

2. Disposition en escalier des poinçons

Dans le découpage multi-poinçons, les poinçons sont placés à différentes hauteurs dans une disposition en escalier, ce qui permet aux poinçons d'entrer en contact avec le matériau à différents moments, évitant ainsi l'apparition simultanée d'un nombre maximal de poinçons. force de suppression sur chaque poinçon, réduisant ainsi la force de découpage.

Le calcul de la force de suppression pour les poinçons disposés en escalier doit être déterminé par la somme des forces de suppression maximales des poinçons situés à la même hauteur.

Les principes suivants doivent être pris en compte lors de l'utilisation de poinçons à échelons :

1) La différence de hauteur du poinçon h est liée à la résistance à la traction du matériau (voir tableau 2-2-11).

Tableau 2-2-11 Relation entre la différence de hauteur du poinçon h et la résistance à la traction du matériau

| Résistance à la traction du matériau R m /MPa | h/mm |

| <200 | 0.8t |

| 200~500 | 0.6t |

| >500 | 0.4t |

Note : t est l'épaisseur du matériau.

2) La distribution de chaque coup de poing doit tenir compte de la symétrie et de la proximité du centre de pression.

3) Le premier poinçon à commencer à travailler doit être celui dont l'extrémité est munie d'une goupille de guidage (voir illustration 2-2-38), ou bien allonger le plus grand poinçon et raccourcir le plus petit, ce qui peut empêcher ce dernier de se briser ou de basculer sous l'effet de la pression exercée par le flux de matériau. En outre, le fait de raccourcir le petit poinçon améliore sa rigidité, prévient l'instabilité longitudinale et augmente sa durée de vie.

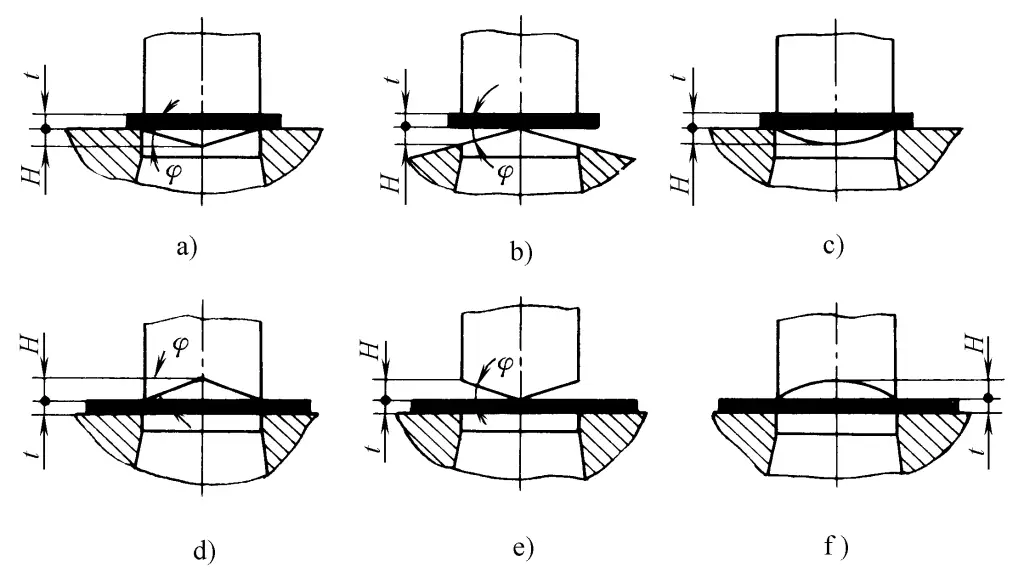

3. Poinçonnage à bord biseauté

Lors du poinçonnage avec une matrice à bord plat, cisaillement se produit simultanément sur tout le périmètre de la pièce, de sorte que la force de poinçonnage est souvent très importante lorsqu'il s'agit de poinçonner des pièces grandes et épaisses.

Lors de l'utilisation d'une matrice à bord biseauté pour le poinçonnage, similaire au cisaillement à bord biseauté, le bord entier n'entre pas en contact avec le périmètre de la pièce simultanément, mais poinçonne progressivement le matériau, réduisant ainsi de manière significative la force de poinçonnage et réduisant les vibrations et le bruit pendant le poinçonnage.

Lorsqu'on utilise un bord biseauté pour le poinçonnage, pour obtenir une pièce plate, le poinçon doit avoir un bord plat et le biseau doit se trouver sur la matrice, de sorte que la pièce poinçonnée soit plate et que le rebut soit plié (voir figures 2-2-39a, b, c). Lors du poinçonnage de trous, la matrice doit avoir un bord plat et le biseau doit se trouver sur le poinçon, de sorte que les trous poinçonnés soient plats et que la chute soit pliée (voir figures 2-2-39d, e, f). Lors de la conception du biseau, celui-ci doit être symétrique afin d'éviter que la matrice (ou le poinçon) ne subisse une pression latérale unilatérale pendant le poinçonnage, ce qui entraînerait un désalignement et endommagerait l'arête.

Le degré de réduction de la force lors du poinçonnage en biseau dépend de l'angle de biseau φ (voir tableau 2-2-12).

Tableau 2-2-12 Paramètres du biseau

| Matériau Épaisseur/mm | Hauteur de la lame biseautée H/mm | Angle de biseau φ/(°) | K |

| <3 | 2t | <5 | 0.3~0.4 |

| 3 ~10 | t | <8 | 0.6~0.65 |

La force de poinçonnage de chaque lame conique est calculée par la formule suivante

Ps=KP

- P s - Force de poinçonnage de la lame de biseau (N) ;

- K - Coefficient de réduction (voir tableau 2-2-12) ;

- P - Force de perforation de la lame plate (N).

Pour les grandes matrices de poinçonnage, lors de la fabrication d'une matrice à biseau, le biseau doit avoir une forme ondulée symétrique (voir figure 2-2-40).

Bien que la matrice en biseau réduise la force de poinçonnage, elle augmente la difficulté de fabrication et de rectification du moule, et l'arête de la lame est également sujette à l'usure, c'est pourquoi elle n'est généralement utilisée que pour les grandes pièces et le poinçonnage de tôles épaisses.

VI. Puissance de perforation

1. Puissance de perforation de la lame plate

La puissance de poinçonnage d'une matrice à lame plate peut être calculée par la formule suivante

W =(xPt)/1000

- W - Puissance de perforation de la lame plate (J) ;

- P - Force de perforation (N) ;

- t - Epaisseur du matériau (mm) ;

- x - Le rapport entre la force de poinçonnage moyenne et la force de poinçonnage maximale, x=P P /P est déterminé par le type et l'épaisseur du matériau, voir le tableau 2-2-13 pour sa valeur.

Tableau 2-2-13 Valeurs du coefficient x

| Matériaux | Epaisseur du matériau / mm | |||

| <1 | 1~2 | 2~4 | >4 | |

| Acier doux (τ b =250~350MPa) | 0.70~0.65 | 0.65~0.60 | 0.60~0.50 | 0.45~0.35 |

| Moyen acier de dureté (τ b =350~500MPa) | 0.60~0.55 | 0.55~0.50 | 0.50~0.42 | 0.40~0.30 |

| Acier dur (τ b =500~700MPa) | 0.45~0.40 | 0.40~0.35 | 0.35~0.30 | 0.30~0.15 |

| Aluminium, cuivre (recuit) | 0.75~0.70 | 0.70~0.65 | 0.65~0.55 | 0.50~0.40 |

2. Puissance de perforation de la lame oblique

La puissance de perforation de la matrice à lame oblique peut être calculée à l'aide de la formule suivante

W s = x 1 P s (t+ H)/1000

Où

- W s - Puissance de perforation de la lame oblique (J) :

- P s - Force de perforation de la lame oblique (N) ;

- H - Hauteur de la lame oblique (mm) ;

- t - Epaisseur du matériau (mm) ;

- x 1 - Pour l'acier doux, il peut être approximé comme suit : lorsque H=t, x 1 ≈0.5~0.6 ; lorsque H=2t, x 1 ≈0.7~0.8.

VII. Sélection de l'équipement d'emboutissage

Lorsque le processus d'estampage implique simultanément la force de découpage, la force d'alimentation et la force d'éjection, la force d'estampage totale F est calculée comme suit : Force d'estampage totale Ftotal = F + Fdéchargement + Fpoussant + Féjection.

Dans ce cas, le tonnage de la presse choisie doit être supérieur d'environ 30% à Ftotal pour fournir la marge nécessaire.

Lorsque F, Fdéchargement, Fpoussantet Féjection ne se produisent pas simultanément, Ftotal est calculée en additionnant uniquement les forces présentes au même instant.

En production, des calculs détaillés sont généralement effectués pour la force de poinçonnage uniquement, tandis que la force de déchargement est estimée sur la base d'une proportion fixe de la force de poinçonnage, plus la marge requise pour le poinçonnage, soit un total de 50%.

La formule de calcul du tonnage de la presse est donc la suivante :

Fpresse = F × 150% = 1,5F