Classification des filières d'étirage

Les filières d'emboutissage peuvent être classées, en fonction du type de bride, en deux catégories : celles qui sont dotées d'un liant et celles qui n'en ont pas. Elles sont également classées en fonction de l'ordre des opérations en filières d'emboutissage de première opération et filières d'emboutissage d'opération subséquente. D'un point de vue structurel, elles peuvent être divisées en filières d'étirage direct, filières d'étirage inversé et filières d'étirage d'amincissement.

L'étirage direct et l'étirage inversé sont couramment utilisés dans la production de produits en acier inoxydable. Toutefois, en raison de la mauvaise conductivité thermique de l'acier inoxydable, l'étirage par amincissement, qui peut entraîner une accumulation de chaleur et une détérioration rapide des conditions d'étirage, est rarement utilisé et ne sera pas abordé dans cet ouvrage.

Les filières d'emboutissage direct sont subdivisées en deux catégories : celles qui sont montées sur le dessus et celles qui sont montées sur le dessous. Une matrice montée sur le dessus, où le poinçon est au-dessus et la matrice en dessous, est couramment utilisée. À l'inverse, une filière à montage par le bas est une filière où cette disposition est inversée.

En raison de l'alignement du poinçon d'étirage avec le poinçon de découpage, les matrices d'étirage montées sur le dessus sont fréquemment utilisées dans les opérations d'étirage progressif.

Première opération Dessin des matrices

Les filières d'emboutissage de première opération sont divisées en deux types : celles qui sont montées par le haut et celles qui sont montées par le bas.

(a) Matrices de tirage de la première opération montées sur le dessus

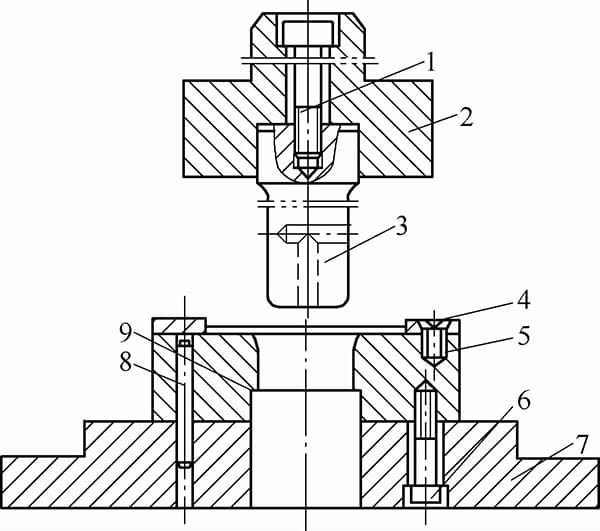

Pour les pièces sans collerette qui ne nécessitent pas de liant, ou celles qui nécessitent un liant mais avec une force minimale, les filières d'étirage montées sur le dessus sont utilisées pour améliorer l'efficacité avec une décharge inférieure pratique, comme le montre la figure 4-10. Dans les matrices à fonctionnement unique, la matrice d'étirage montée sur le dessus repose uniquement sur les éléments élastiques installés autour du poinçon pour fournir la pression.

1, 5, 6 - Vis ; 2 - Poignée de la matrice ; 3 - Poinçon ; 4 - Plaque de positionnement ; 7 - Patin inférieur de la matrice ; 8 - Goupille de blocage ; 9 - Cavité de la matrice

Par conséquent, la force de maintien du flan et la course sont assez limitées, et ces machines sont généralement utilisées pour des pièces avec un taux d'emboutissage élevé, sans liant, ou avec un liant mais nécessitant une force minimale.

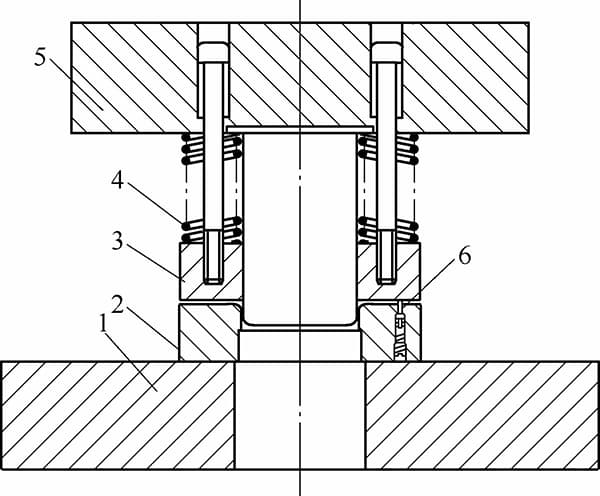

Pour les pièces non bridées, une méthode de déchargement de type traversant est souvent utilisée. Lorsque le poinçon s'élève, un léger rebond du bord de la pièce formée provoque son expansion et son accrochage au bord inférieur de la matrice, ce qui facilite le déchargement. La filière d'emboutissage montée sur le dessus est donc très efficace, comme le montre la figure 4-11.

Les composants sont les suivants : 1 - Patin inférieur, 2 - Empreinte, 3 - Porte-flan, 4 - Ressort, 5 - Patin supérieur, 6 - Goupille pilote mobile.

(b) Matrices d'emboutissage de première opération montées par le bas

Dans la pratique, les matrices à montage par le bas sont plus largement utilisées que celles à montage par le haut. En effet, lors de l'emboutissage de pièces à brides sur une presse, les matrices à montage inférieur sont plus faciles à installer, offrent plus d'espace pour les éléments élastiques, fournissent une plus grande force de maintien du flan et permettent un réglage plus facile du porte-flan, ce qui rend les opérations plus commodes.

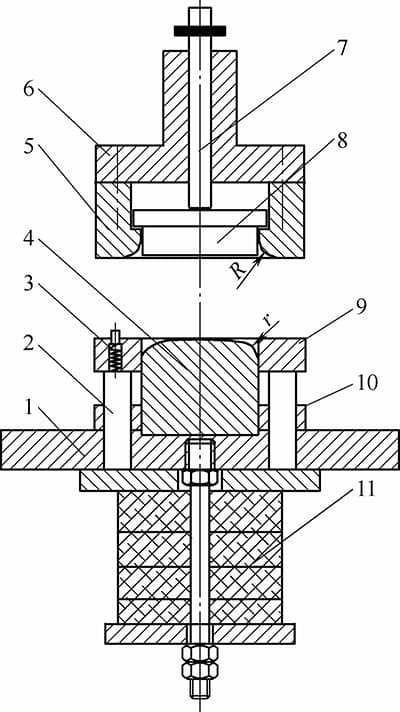

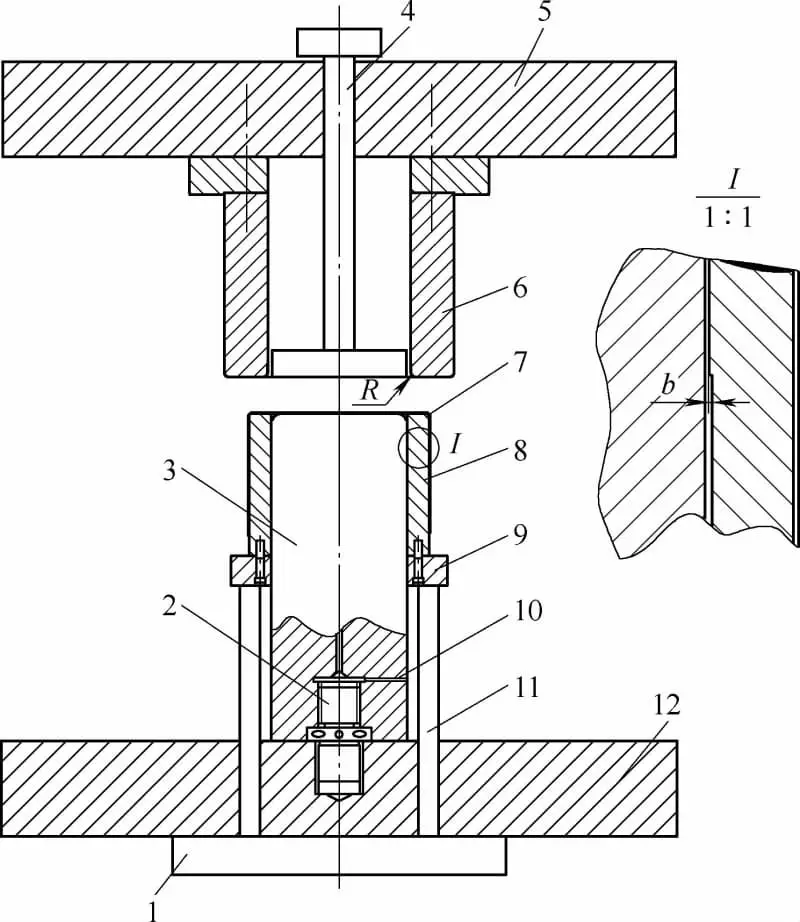

La plupart des filières d'emboutissage de première opération installées sur les presses hydrauliques sont conçues pour être montées en bas, utilisant le cylindre hydraulique inférieur pour ajuster la force de maintien du flan. L'essai des filières montées par le bas présente également plusieurs avantages par rapport aux filières montées par le haut, comme le montre la figure 4-12.

1-Porte-matrice inférieur 2-Tige de levage 3-Localisation du bloc 4-Poinçon 5-Matrice 6-Porte-matrice supérieur 7-Tige d'éjection 8-Plaque d'éjection 9-Porte-matrice 10-Plaque de maintien du poinçon 11-Mécanisme de décochage

Opération ultérieure Dessin des matrices

(a) Matrices d'emboutissage à fonctionnement ultérieur montées par le bas

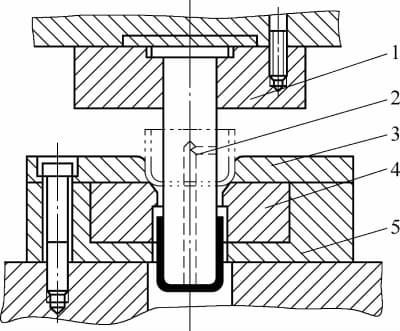

La conception de filières d'emboutissage pour les opérations ultérieures, montées sur le fond, garantit une qualité stable de l'aspect des pièces. Ces filières se composent d'une matrice, d'un dispositif de débouchage, d'un jeu de matrices et d'un poinçon, comme le montre la figure 4-13.

La figure 4-13 illustre une filière inversée comprenant une plaque supérieure de vérin hydraulique standard, des goujons de raccordement universels, un poinçon, une tige de poussée, une tige d'aspiration et une tige d'aspiration. presse hydraulique La presse est composée d'un chariot, d'une matrice, d'une pièce à usiner, d'un manchon de matrice, d'une plaque centrale, de trous d'aération, d'une tige de levage et d'une table de travail de la presse hydraulique.

(b) Opération ultérieure Dessin de matrices sans liant

Les filières d'étirage pour les opérations ultérieures sans liant doivent avoir un rapport d'étirage supérieur à 0,8 et sont généralement utilisées pour les matériaux de faible épaisseur et les produits de petit diamètre, comme dans les opérations d'étirage en continu, comme le montre la figure 4-14.

1- Plaque de maintien du poinçon, 2- Poinçon, 3- Plaque de positionnement, 4- Matrice, et 5- Plaque de maintien de la matrice.

Matrices d'emboutissage inversé

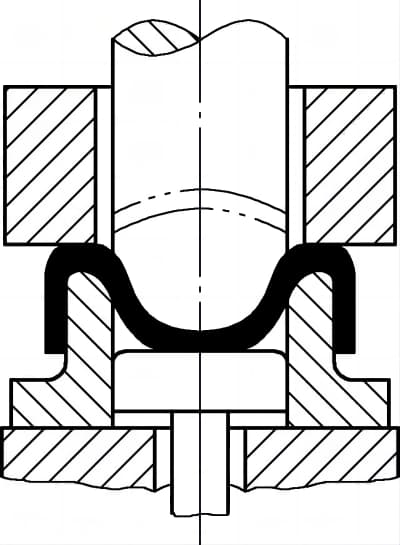

Lorsque plusieurs opérations d'emboutissage sont nécessaires pour une pièce, la première opération utilise l'emboutissage direct, et les opérations suivantes alternent entre l'emboutissage inverse et l'emboutissage direct pour faciliter le formage, comme le montre la figure 4-15.

L'emboutissage inversé consiste à placer le produit semi-fini issu de la première opération d'emboutissage sur une matrice creuse, et le poinçon entre par la surface extérieure pour poursuivre l'emboutissage. La force exercée par le poinçon sur l'ébauche est dans la direction opposée à celle de l'opération d'étirage précédente, ce qui permet aux surfaces intérieures et extérieures du matériau de s'échanger, ce qui peut accroître la déformation et améliorer l'efficacité de la production.

Le dessin inversé présente plusieurs caractéristiques :

1) Dans le cas de l'étirage inversé, le grand angle d'enroulement entre le flan et la matrice réduit la résistance au frottement et la résistance à la flexion, ce qui réduit le risque de formation de plis. Lorsque la paroi de la matrice est plus fine que 28t, un liant peut ne pas être nécessaire.

2) La direction de la force et la flexion étant opposées à l'opération précédente, l'écrouissage du produit semi-fini est inférieur à celui de l'emboutissage direct.

3) La somme des rayons des coins intérieurs et extérieurs de la matrice ne peut pas dépasser l'épaisseur de la paroi de la matrice. En raison des limitations de taille de la pièce à usiner, le diamètre de l'ébauche (d) ne peut être inférieur à 30 t et le rayon du coin intérieur doit être supérieur à 4 t.

4) Le rapport d'emboutissage pour l'emboutissage inverse ne doit pas être trop important, car il peut réduire la résistance de la matrice. En général, le rapport d'étirage peut être inférieur de 10% à 15% à celui de l'étirage direct.

5) L'emboutissage inversé est difficile à réaliser pour les petites pièces en raison des rayons de matrice plus importants, ce qui le rend plus adapté aux pièces cylindriques de taille moyenne à grande.

6) Les espace entre le poinçon et la matrice dans l'emboutissage inverse peut être de 15% à 30% plus grand que dans l'emboutissage direct.

7) L'épaisseur de la paroi de la filière ne doit pas être inférieure à 10t, et sa valeur absolue ne doit pas être inférieure à 6mm.

L'emboutissage à l'envers offre des avantages considérables pour la formation de pièces présentant de grandes surfaces non soutenues. Les ébauches utilisées pour l'emboutissage inversé ont un sommet plat ou sphérique. Lors de l'emboutissage, le contact entre l'ébauche à sommet sphérique et le poinçon est progressif, ce qui le rend plus avantageux pour la formation de pièces hémisphériques, coniques ou paraboliques.

Sélection des outils d'emboutissage

Après avoir reçu les plans, nous devons classer les pièces embouties par grandes catégories. La forme structurelle de la matrice d'emboutissage prend principalement en compte la forme de la pièce, avec les facteurs supplémentaires suivants :

1) Le rapport entre l'épaisseur du matériau et la taille maximale de l'ébauche.

2) Le rapport entre la taille de l'ébauche et les dimensions finales de la pièce formée.

3) Le rapport d'aspect ou le rapport maximal entre la largeur et la hauteur.

4) Le rapport entre les dimensions du fond et celles de l'extrémité ouverte.

5) Précision de la surface.

6) Le coefficient de résistance à la traction du matériau.

Une fois toutes ces données recueillies, nous pouvons déterminer la forme structurelle appropriée pour la filière d'emboutissage.

Le choix de l'outil pour l'emboutissage profond doit être basé sur les conditions suivantes :

1) Pour d0-d1/2 ≤ 7t, utiliser une filière à décharge directe sans anneau de liaison.

2) Pour 7 < d0-d1/2 < 14t, utiliser une matrice à évidement conique pour le déchargement sans anneau de liaison.

3) Pour d0-d1/2 ≥ 14t, utiliser une matrice à creux plat avec un anneau de liaison.

4) Les pièces cylindriques à opération unique doivent utiliser une matrice d'emboutissage inversée. Les pièces cylindriques longues sans brides ou avec de faibles exigences de planéité pour la bride peuvent également utiliser une matrice inversée pour des opérations d'emboutissage multiples, mais un recuit intermédiaire doit être prévu si l'écrouissage du matériau est important.

5) Pour les pièces embouties en plusieurs étapes nécessitant une grande planéité de la bride, alterner entre l'emboutissage positif et l'emboutissage négatif afin de minimiser l'effet de la déviation du levier sur la planéité de la bride.

6) Pour les pièces comportant plus de trois étapes d'emboutissage, envisagez d'intercaler 1 ou 2 étapes avec une matrice à empreinte conique.

7) Pour les pièces coniques de profondeur moyenne, il est possible de combiner l'emboutissage positif et l'emboutissage négatif.

8) Dans la fabrication de vaisselle en acier inoxydable, pour les longues pièces cylindriques dont l'étanchéité n'est pas critique, il est possible d'envisager l'utilisation de tubes soudés avec fixation par le bas comme alternative à l'emboutissage.

9) Les pièces paraboliques doivent faire l'objet d'un emboutissage profond suivi d'un renflement dur du moule.

10) Pour les parties fuselées qui ont tendance à se froisser au niveau du ventre, pensez à dessiner en profondeur de l'intérieur vers l'extérieur.

11) Pour les pièces dont la surface de liage est insuffisante après la deuxième étape d'emboutissage, il faut envisager d'élargir le rayon du congé de la première matrice d'emboutissage et d'utiliser la méthode d'emboutissage intérieur-extérieur.

12) Pour les parties où la surface de déformation principale croise la ligne de profil, utiliser un anneau de reliure courbe.

13) Si le matériau du fond s'est fortement aminci après les étapes suivantes d'emboutissage, ou s'il n'y a pas de source de matériau pendant le formage, et si le poinçonnage est autorisé, ajouter un trou de processus de poinçonnage pour extraire le matériau de la zone poinçonnée ; si le poinçonnage n'est pas autorisé, s'assurer que ce matériau est en place pendant la première étape d'emboutissage.

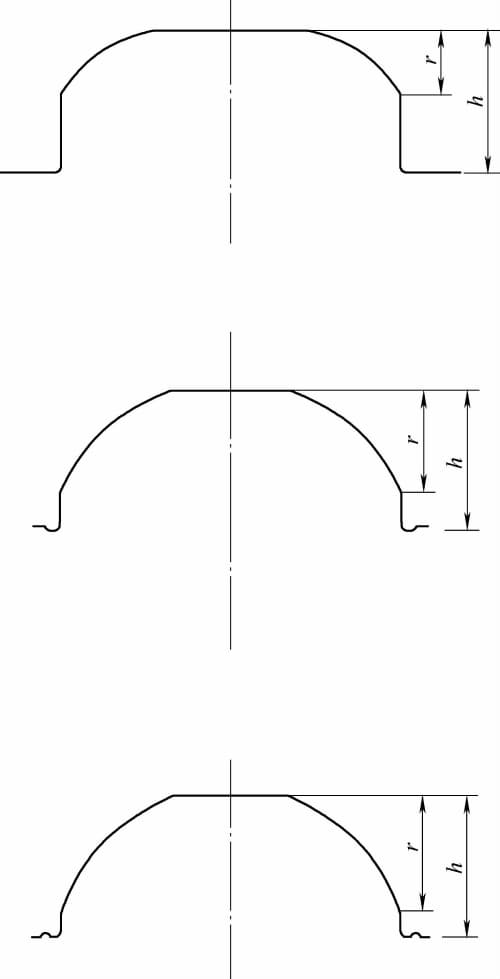

14) Pour les pièces embouties à corps tournant, aucune mesure particulière n'est nécessaire pour les surfaces ou les hauteurs coniques inférieures à la moitié de la hauteur totale ; pour les hauteurs supérieures à la moitié mais inférieures aux deux tiers de la hauteur totale, utiliser une marche d'emboutissage ; pour les hauteurs supérieures aux deux tiers, utiliser une nervure d'emboutissage, comme le montre la figure 4-16.

15) Éviter si possible l'emboutissage profond des pièces à forte conicité ; si cela est possible, opter pour un découpage en éventail et un cintrage pour former des cylindres coniques suivis d'un soudage.