Le fraisage est une méthode de découpe de pièces sur une fraiseuse à l'aide d'un outil multi-lames rotatif, qui est la méthode de base pour l'usinage de plans et de rainures. Pendant le fraisage, la rotation de la fraise est le mouvement principal, et le mouvement linéaire ou rotatif de la fraise ou de la pièce le long de la direction des coordonnées est le mouvement d'avance.

La fraise est un outil multi-lames, chacune de ses dents est équivalente à un outil de tour, et plusieurs dents participent à la coupe pendant le processus de fraisage. Les caractéristiques de coupe d'une seule dent sont fondamentalement les mêmes que celles du tournage, mais le processus de coupe de l'ensemble de l'outil présente des aspects uniques.

I. Vue d'ensemble du broyage

1. Caractéristiques de la transformation par broyage

(1) Productivité élevée dans le traitement de la mouture

Lors du fraisage, en raison de la participation de plusieurs dents à la coupe, le taux d'enlèvement de métal est élevé, le processus de coupe de chaque dent est discontinu et le corps de l'outil est relativement grand. Par conséquent, les conditions de dissipation et de transfert de la chaleur sont meilleures, la vitesse de fraisage peut être plus élevée et les autres paramètres de coupe peuvent également être plus importants, d'où une productivité très élevée du fraisage.

(2) Le traitement par fraisage est une coupe intermittente.

Pendant le fraisage, chaque dent entre et sort de la pièce à tour de rôle, formant une coupe intermittente, et l'épaisseur de coupe de chaque dent varie, entraînant de grandes variations de la force de coupe, et la pièce et la dent sont soumises à des impacts et des vibrations périodiques. Le fraisage est en état de vibration et d'instabilité, ce qui exige que la machine-outil et le dispositif de fixation aient une grande rigidité et des capacités anti-vibration.

La chaleur, les chocs et les vibrations du fraisage peuvent réduire la durée de vie de l'outil et affecter la qualité de la surface de l'usinage. D'une manière générale, le fraisage appartient principalement à la catégorie de l'usinage d'ébauche et de semi-finition.

(3) Problèmes de maintien et d'enlèvement des copeaux

La fraise étant un outil multi-lames, l'espace entre les copeaux et l'espace de rétention des copeaux des dents sont semi-fermés, l'espace entre les dents adjacentes est limité. Il est donc nécessaire que les copeaux coupés par chaque dent aient suffisamment d'espace pour s'y loger et puissent être enlevés en douceur, sous peine d'endommager l'outil.

(4) La même surface usinée peut être fraisée à l'aide de méthodes et d'outils différents.

La même surface usinée peut être traitée avec différentes fraises et méthodes de fraisage. Par exemple, pour le fraisage d'un plan, il est possible d'utiliser des fraises cylindriques, des fraises en bout, des fraises à surfacer, etc. et d'adopter des méthodes de fraisage en avalant ou de fraisage conventionnel. Il est ainsi possible de répondre aux exigences des différents matériaux des pièces à usiner et des autres conditions de coupe, afin d'améliorer l'efficacité de la coupe et la durée de vie de l'outil.

2. Gamme de procédés de broyage

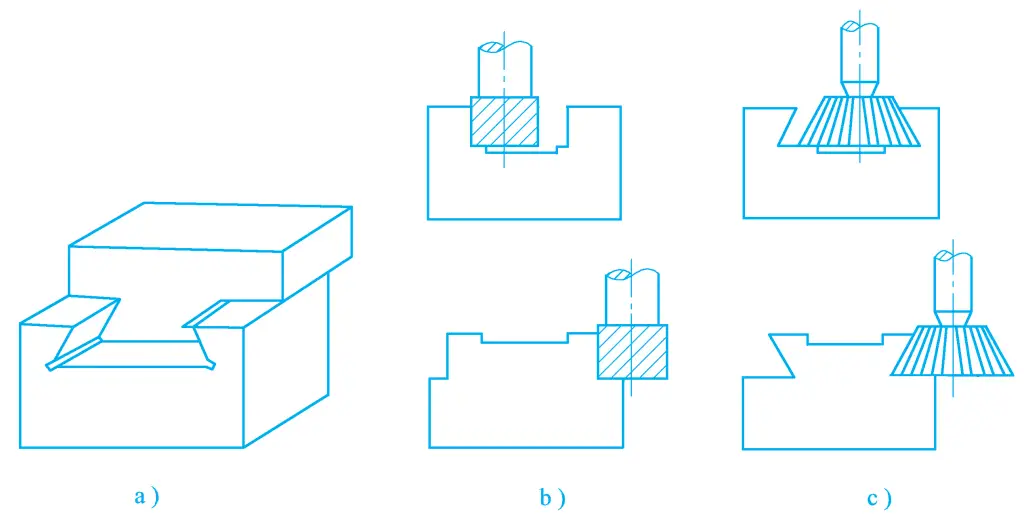

La gamme de traitements de fraisage est très large, comme le montre la figure 1. Avec différents types de broyage Grâce aux fraises, il est possible d'usiner des plans, des surfaces en gradins, des rainures, des surfaces façonnées, etc. En outre, des outils de traitement des trous tels que des forets, des alésoirs et des outils d'alésage peuvent également être installés sur la fraiseuse pour traiter les trous sur la pièce à usiner.

a), b), c) Plans de fraisage

d), e) Rainures de fraisage

f) Étapes de fraisage

g) Fraisage des rainures en T

h) Fentes de fraisage

i), j) Angles de fraisage

k), l) Fraisage de rainures de clavettes

m) Fraisage de dents d'engrenage

n) Fraisage de rainures en spirale

o) Fraisage de surfaces courbes

p) Fraisage de surfaces courbes tridimensionnelles

Le fraisage peut être utilisé pour l'usinage grossier, la semi-finition ou la finition des pièces. Le degré de tolérance dimensionnelle du traitement par fraisage est généralement IT7~IT13, et le degré de tolérance dimensionnelle du traitement par fraisage est généralement IT7~IT13. rugosité de la surface La valeur Ra est de 12,5~1,6μm. Le fraisage convient non seulement à la production de pièces uniques et de petits lots, mais aussi à la production de masse.

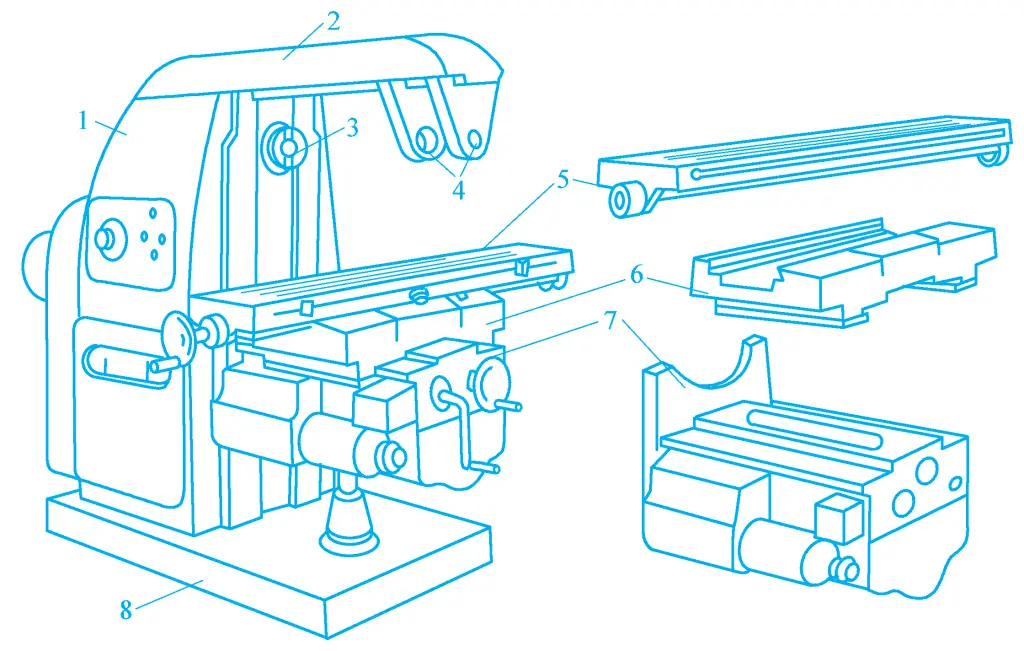

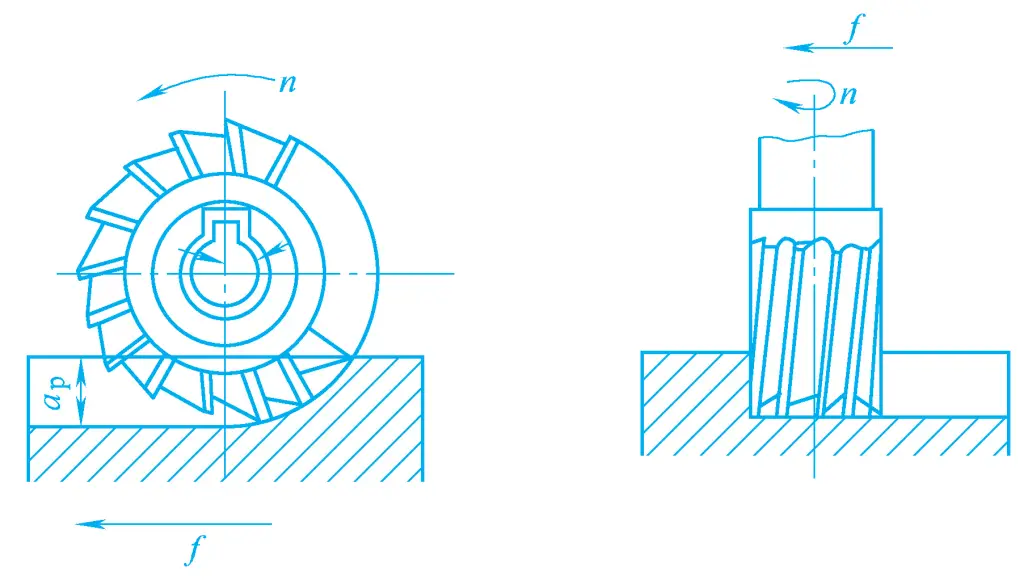

3. Paramètres de fraisage

Lors du fraisage, la couche de métal entre deux surfaces de transition formées successivement sur la pièce par les dents adjacentes de la fraise est appelée couche de coupe. Les paramètres de fraisage déterminent la forme et la taille de la couche de coupe, ce qui a un impact significatif sur le processus de fraisage.

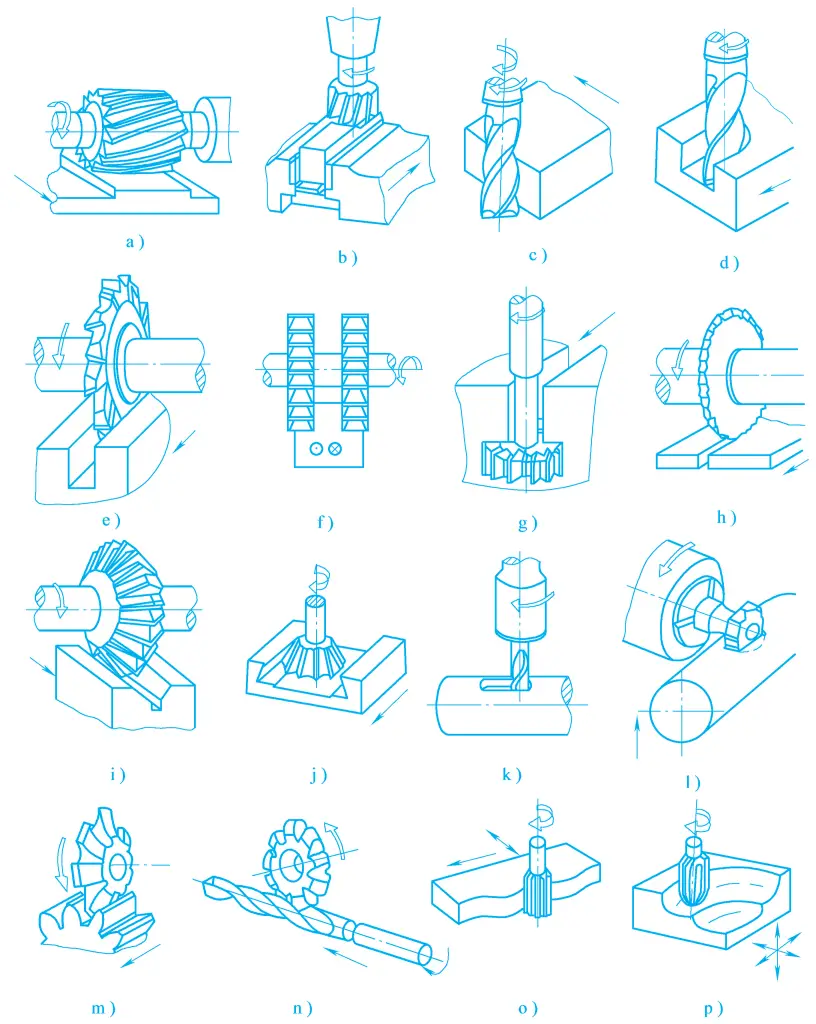

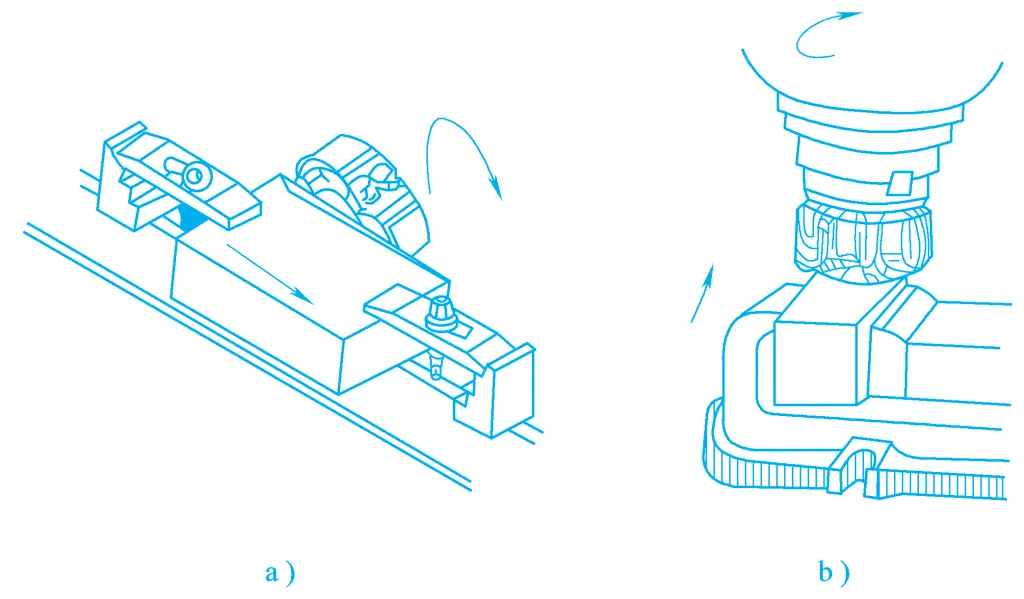

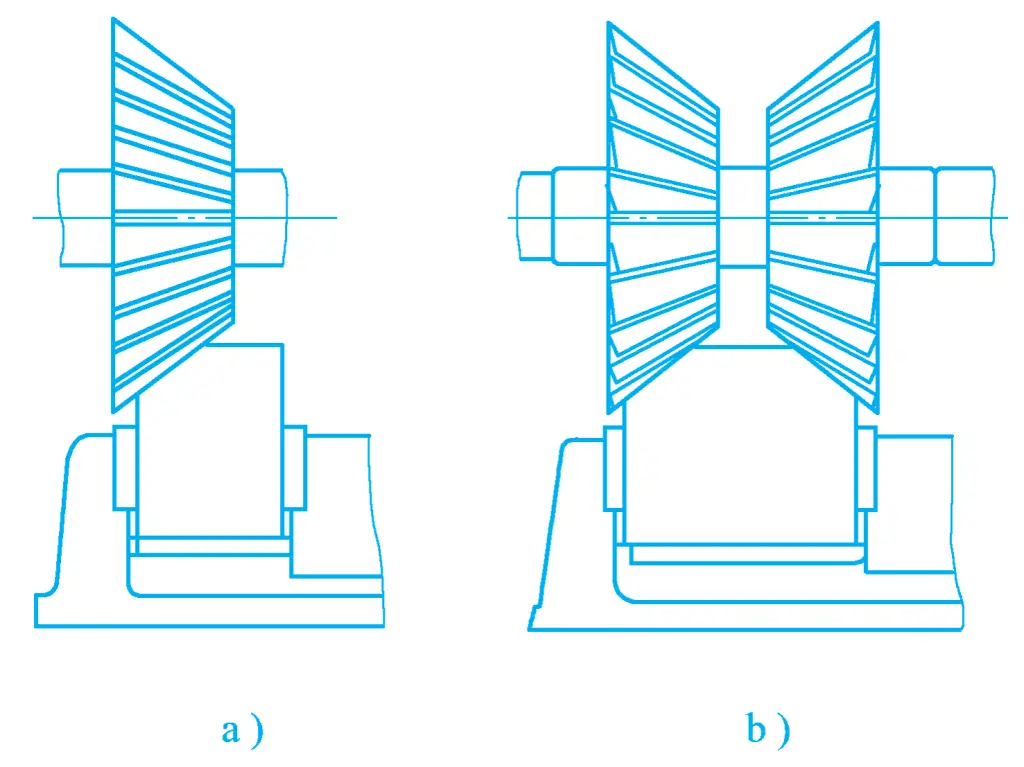

En fonction des différentes positions de distribution des arêtes de coupe sur la fraise, le fraisage peut être divisé en deux catégories : le fraisage périphérique et le fraisage frontal. Le fraisage avec des dents réparties sur la surface cylindrique de la fraise est appelé fraisage périphérique, et le fraisage avec des dents réparties sur la face frontale de la fraise est appelé fraisage frontal, comme le montre la figure 2. Les paramètres de fraisage comprennent les éléments de fraisage suivants.

a) Fraisage périphérique

b) Fraisage de face

(1) Vitesse de fraisage Vc

La vitesse de fraisage est la vitesse linéaire de rotation de la fraise, c'est-à-dire la vitesse instantanée d'un point sélectionné sur le tranchant de la fraise par rapport à la pièce dans la direction principale du mouvement, qui peut être calculée par la formule suivante :

Vc=πdn/1000

Où

- V c - Vitesse de fraisage (m/min ou m/s) ;

- d- Diamètre de la fraise (mm) ;

- n- Vitesse de rotation de la fraise (r/min ou r/s).

(2) Vitesse d'alimentation

Pendant le fraisage, le déplacement relatif de la pièce et de la fraise dans le sens de l'avance est appelé vitesse d'avance, qui peut être représentée de trois manières :

1) Avance par dent fz

Déplacement relatif de la fraise par rapport à la pièce dans le sens de l'avance lorsque chaque dent de la fraise tourne, mesuré en mm/z.

2) Avance par tour f

Désigne le déplacement relatif de la fraise par rapport à la pièce dans le sens de l'avance lorsque la fraise effectue un tour complet, mesuré en mm/r. La relation entre l'avance par dent et l'avance par tour est la suivante :

fz=f/z

Où z est le nombre de dents de la fraise.

3) Vitesse d'avance Vf

Le déplacement relatif de la pièce et de la fraise dans le sens de l'avance par unité de temps, mesuré en mm/min. La relation entre les deux est la suivante :

Vf=fn =fzzn

Où n est la vitesse de la fraise (r/min).

(3) Profondeur de coupe axiale ap

Se réfère à la taille de la couche de coupe mesurée parallèlement à l'axe de la fraise. Pour le fraisage en bout, unep est la profondeur de la couche de coupe ; pour le fraisage périphérique, ap est la largeur de la surface à usiner.

(4) Profondeur de coupe radiale ae

Se réfère à la taille de la couche de coupe mesurée perpendiculairement à l'axe de la fraise. Pour le fraisage en bout, une e est la largeur de la surface usinée ; pour le fraisage périphérique, ae est la profondeur de la couche de coupe.

II. Machines à fraiser

Il existe de nombreux types et formes de fraiseuses, parmi lesquels les fraiseuses à table élévatrice, les fraiseuses à table non élévatrice et les fraiseuses à portique sont les types de base. Pour s'adapter aux différents objets d'usinage et types de production, de nombreuses variétés dérivées de fraiseuses ont été développées, telles que les fraiseuses à bascule et à glissière, les fraiseuses d'outils, les fraiseuses de profil, etc. En outre, il existe diverses fraiseuses spécialisées, telles que les fraiseuses de perçage, les fraiseuses de vilebrequin, etc. Voici une brève présentation des types de fraiseuses les plus courants.

1. Fraiseuse à table élévatrice

La caractéristique de ce type de machine-outil est qu'elle possède une table élévatrice qui peut se déplacer de haut en bas le long des rails de guidage verticaux du banc, et que la table de travail peut ajuster sa position et compléter le mouvement d'avance dans trois directions perpendiculaires entre elles. Ce type de machine-outil est largement utilisé, principalement pour l'usinage de pièces moyennes et petites dans la production de pièces uniques et de petites séries. Les fraiseuses à table élévatrice les plus courantes sont les suivantes :

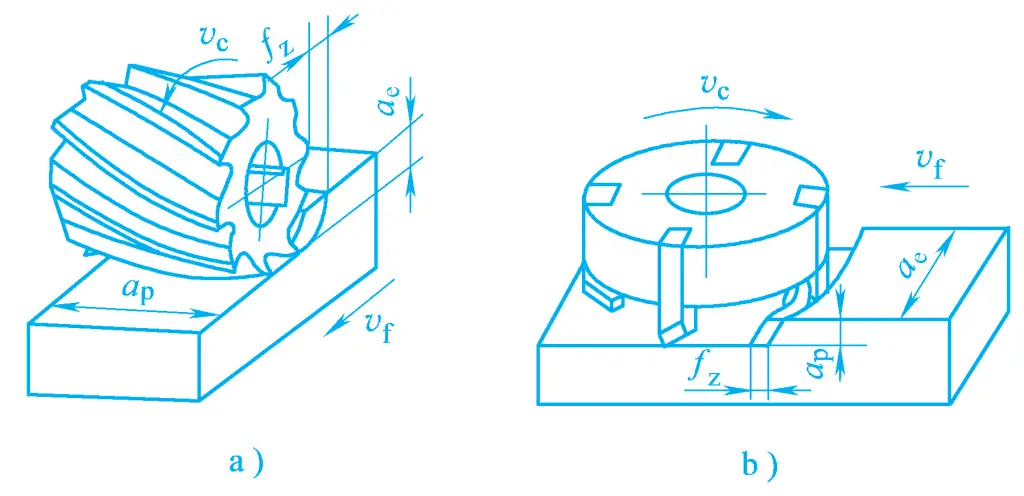

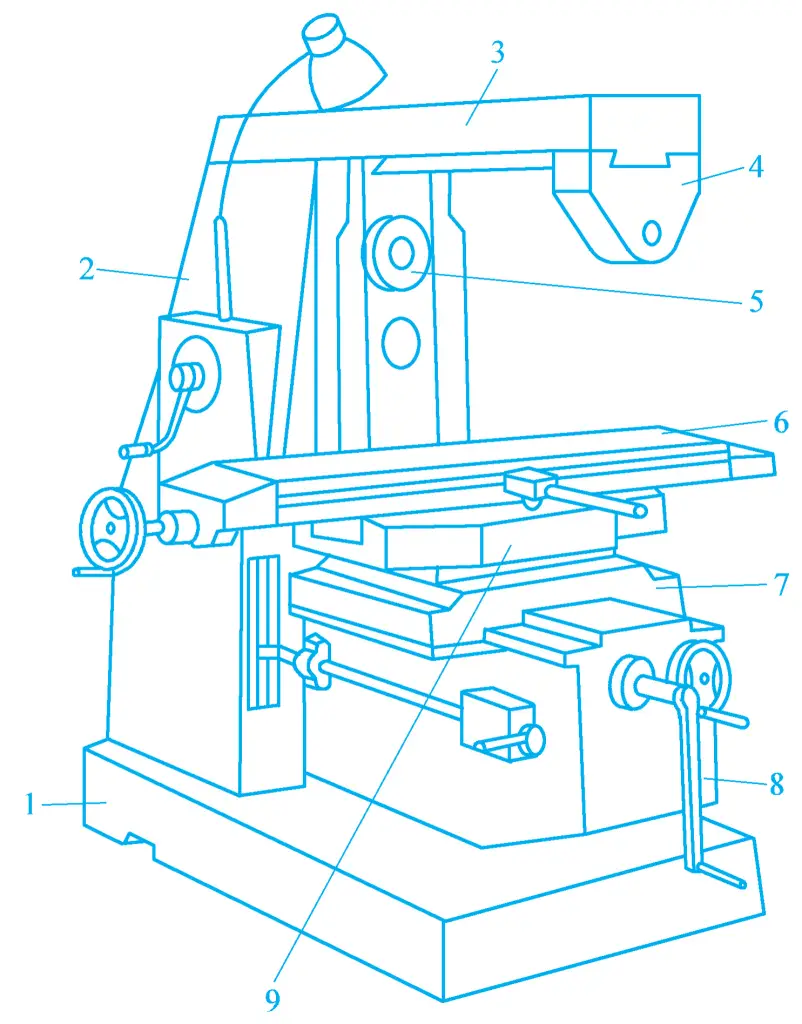

(1) Fraiseuse horizontale à table élévatrice

La broche de la fraiseuse à table élévatrice horizontale est disposée horizontalement ; son aspect et ses composants sont illustrés à la figure 3. Le banc 1 est fixé sur la base 8, contenant le changement de vitesse du mouvement principal, les mécanismes de contrôle et la broche 3. La table élévatrice 7 se déplace de haut en bas le long des rails de guidage verticaux du lit, la selle 6 se déplace latéralement sur la table élévatrice 7, et la table de travail 5 peut effectuer un mouvement d'avance longitudinal sur la selle. La table élévatrice, la table de travail et la selle peuvent toutes se déplacer rapidement.

1-lit

2-Poutres

3 broches

Support de poteau à 4 outils

5-Table de travail

6-Saddle

7-Table élévatrice

8-Base

(2) Fraiseuse universelle horizontale à table élévatrice

La différence entre la fraiseuse à table élévatrice universelle horizontale et la fraiseuse à table élévatrice horizontale est qu'il y a une table rotative sur la selle, et que la table de travail se déplace longitudinalement dans les rails de guidage de la table rotative. La table rotative peut tourner autour de l'axe vertical dans une plage de ±45°, ce qui élargit la gamme technologique de la fraiseuse.

La fraiseuse modèle X6132 est une fraiseuse universelle horizontale à table élévatrice couramment utilisée, dont l'aspect est illustré à la figure 4. Cette machine-outil présente une structure relativement complète, une large gamme de changements de vitesse, une bonne rigidité, un fonctionnement pratique et un dispositif de réglage automatique du jeu d'alimentation longitudinal.

1-Base

Corps à 2 lits

3-Poutre de suspension

4-Support de barre à couteaux

5-Broche principale

6-établi

Selle à 7 lits

8-Table élévatrice

9-Table tournante

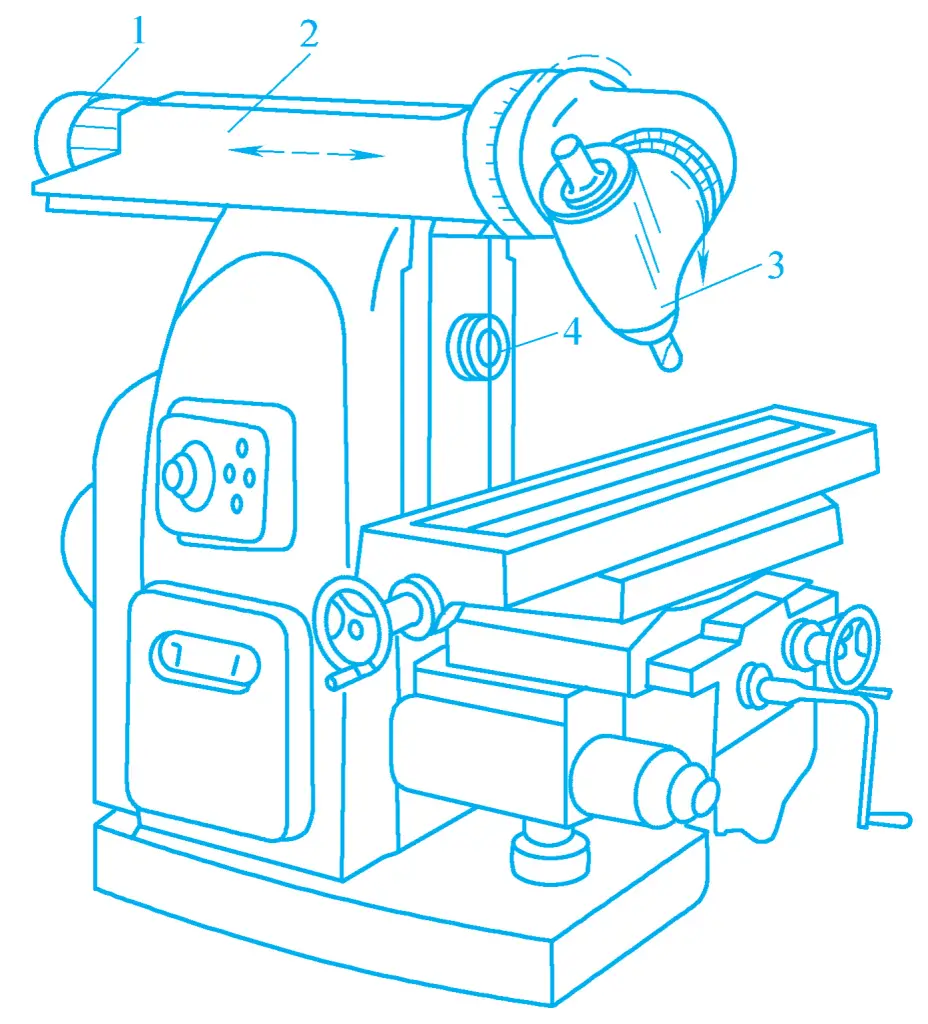

(3) Fraiseuse universelle à tête rotative

La fraiseuse à tête rotative universelle est structurellement similaire à la fraiseuse à table élévatrice horizontale, comme le montre la figure 5. Il s'agit essentiellement d'une fraiseuse horizontale, mais aux deux extrémités de son chariot 2 sont installés un moteur électrique 1 et une tête de fraisage verticale universelle 3, dont la tête de fraisage peut être inclinée dans n'importe quelle direction pour effectuer des opérations de fraisage.

1-Moteur électrique

2-Slide

3-Tête de fraisage verticale universelle

4-Broche principale horizontale

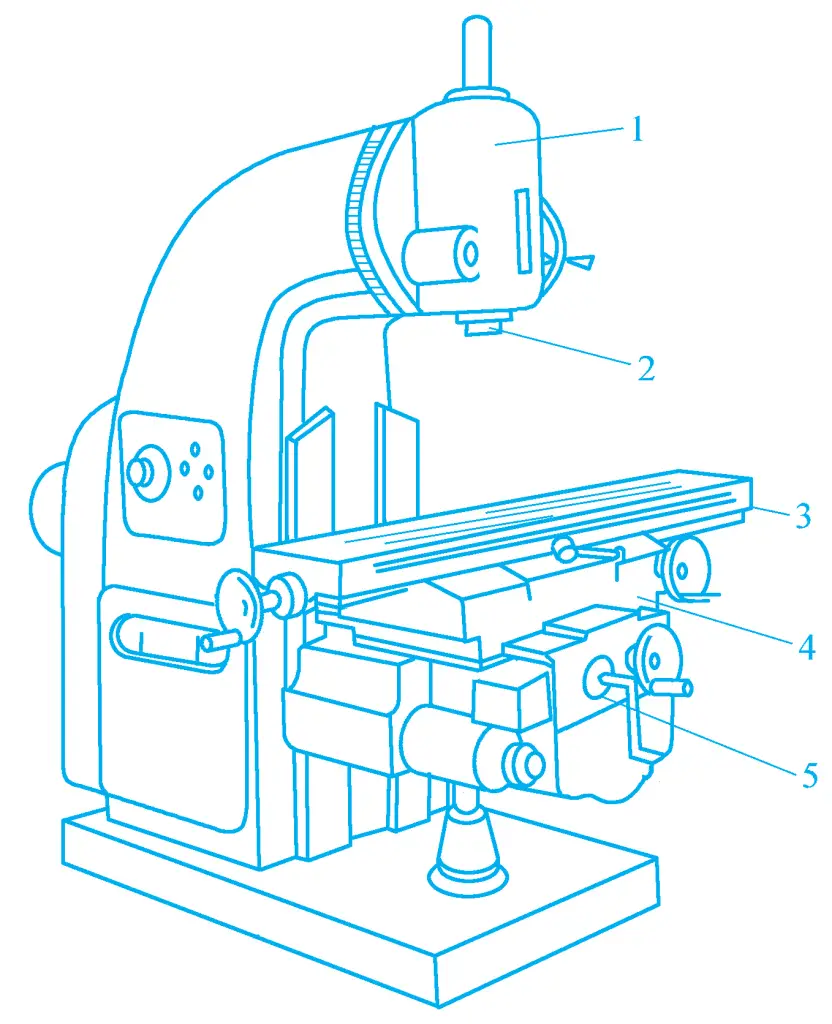

(4) Fraiseuse à table élévatrice verticale

La principale différence entre la fraiseuse à table élévatrice verticale et la fraiseuse à table élévatrice horizontale est que la broche est disposée verticalement, comme le montre la figure 6. La tête de fraisage verticale de la fraiseuse à table élévatrice verticale peut tourner vers la droite ou la gauche dans une plage de ±45° dans le plan vertical, afin d'étendre la plage d'usinage de la fraiseuse.

1-Tête de fraisage

2-Broche principale

3-Établi

4-Saddle

5-Table élévatrice

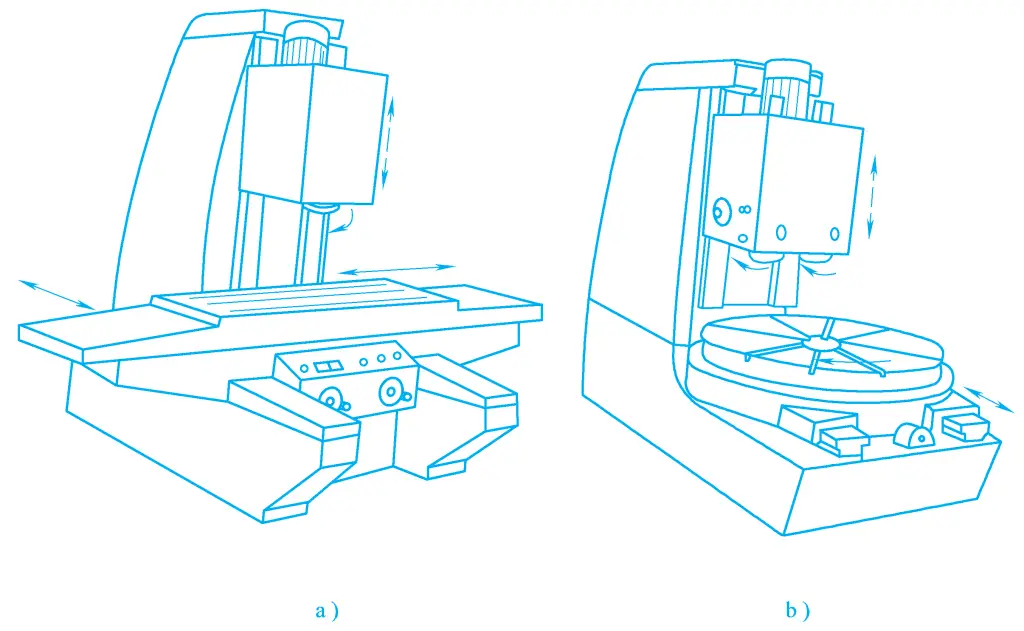

2. Fraiseuse sans table élévatrice

L'établi de ce type de fraiseuse peut uniquement se déplacer longitudinalement et latéralement sur une base fixe (établi rectangulaire) ou tourner autour d'un axe vertical (établi circulaire), le réglage vertical et le mouvement d'avance étant effectués par la boîte à broche principale de la machine. Elle présente une meilleure rigidité et une meilleure résistance aux vibrations que la fraiseuse à table élévatrice, ce qui lui permet de traiter des quantités de coupe plus importantes. La figure 7 montre l'aspect de la fraiseuse sans table élévatrice.

a) Mouvement de l'établi

b) Rotation de l'établi

3. Fraiseuse à portique

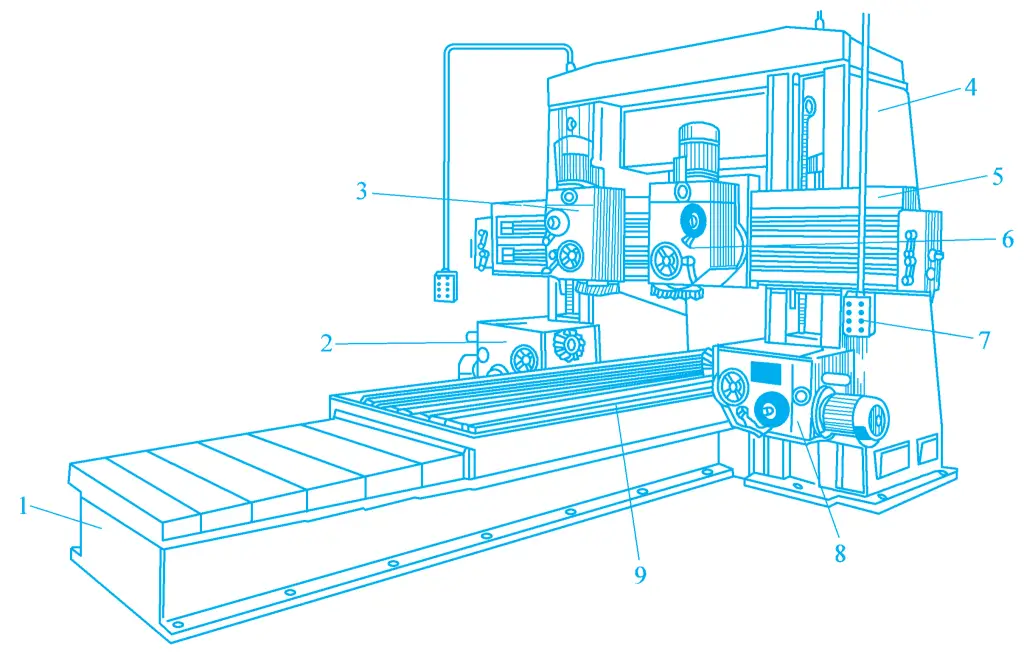

La fraiseuse à portique est une grande fraiseuse universelle à haut rendement, principalement utilisée pour traiter diverses pièces de grande taille telles que des plans, des rainures, etc. Elle peut effectuer un fraisage grossier, un fraisage semi-fini et un fraisage de finition. La figure 8 montre l'aspect de la fraiseuse à portique.

1-lit

2, 8-Tête de fraisage horizontale

3, 6-Tête de fraisage vertical

4 colonnes

5-Crossbeam

La machine-outil a une structure en châssis, la poutre 5 peut se déplacer de haut en bas sur la colonne 4 pour s'adapter à la hauteur de la pièce à usiner. Deux boîtes à broches de fraisage verticales (têtes de fraisage verticales) 3 et 6 sont montées sur la poutre. Deux têtes de fraisage horizontales 2 et 8 sont montées respectivement sur les deux colonnes. Chaque tête de fraisage est un composant indépendant, contenant le mécanisme de changement de vitesse du mouvement principal, la broche et le mécanisme de fonctionnement.

Le moteur principal à bride est fixé à l'extrémité de la boîte à broche de fraisage. La table de travail peut se déplacer longitudinalement et horizontalement sur le lit 1. La tête de fraisage verticale peut se déplacer horizontalement sur la poutre, et la tête de fraisage horizontale peut se déplacer de haut en bas sur la colonne.

Tous ces mouvements peuvent être des mouvements d'avance ou des mouvements de positionnement rapide pour ajuster la position relative entre la tête de fraisage et la pièce à usiner. La broche est montée à l'intérieur de la douille de broche et peut être sortie ou rentrée manuellement pour ajuster la quantité de contre-coupe. 7 est une station à boutons suspendus.

Les fraiseuses à portique peuvent utiliser plusieurs têtes de fraisage pour usiner plusieurs surfaces d'une pièce ou usiner plusieurs pièces en même temps, de sorte que la productivité est très élevée, et elles sont largement utilisées dans la production par lots et en masse.

III. Accessoires courants pour fraiseuses

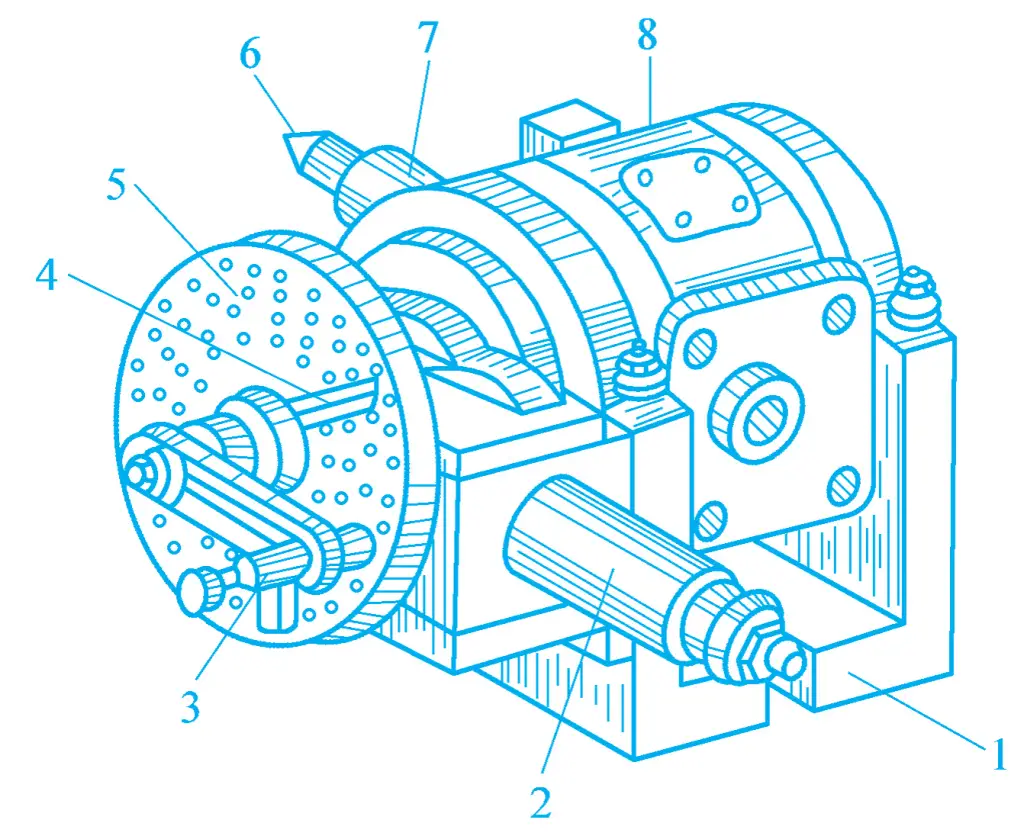

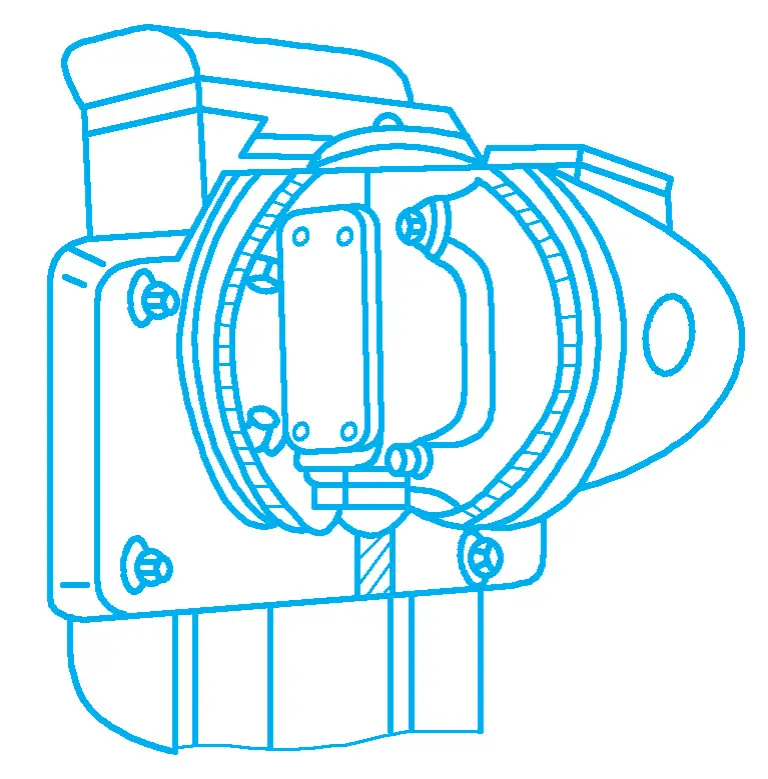

1. Tête de division universelle

La tête de division universelle est un accessoire important de la fraiseuse (voir figure 9), utilisé pour élargir la gamme d'usinage de la fraiseuse. Lors de l'usinage de certaines pièces (telles que des engrenages, des arbres cannelés, des pièces avec des rainures en spirale, etc.) sur la fraiseuse, la tête de division universelle est utilisée et sa base est fixée sur la table de travail de la fraiseuse. Un corps rotatif se trouve sur la base, et le côté du corps rotatif comporte une plaque de division, avec plusieurs cercles de petits trous également divisés de part et d'autre de la plaque de division.

1-Base

2-Arbre latéral

3 poignées

4-Echelle de division

5-Plaque de séparation

Pointe à 6 centres

7 broches

8-Corps pivotant

En tournant la poignée, le mécanisme de transmission interne de la tête de division universelle entraîne la rotation de la broche. La broche peut tourner à n'importe quel angle entre -6° et 90° avec le corps rotatif, ce qui permet d'incliner la pièce à usiner à l'angle voulu par rapport à la surface de la table de travail. L'extrémité avant de la broche comporte un trou conique standard, dans lequel peut être insérée la pointe centrale, et l'extérieur comporte des filetages pour le montage de mandrins, de plaques de cadran et de pinces de serrage afin de maintenir différentes pièces à usiner.

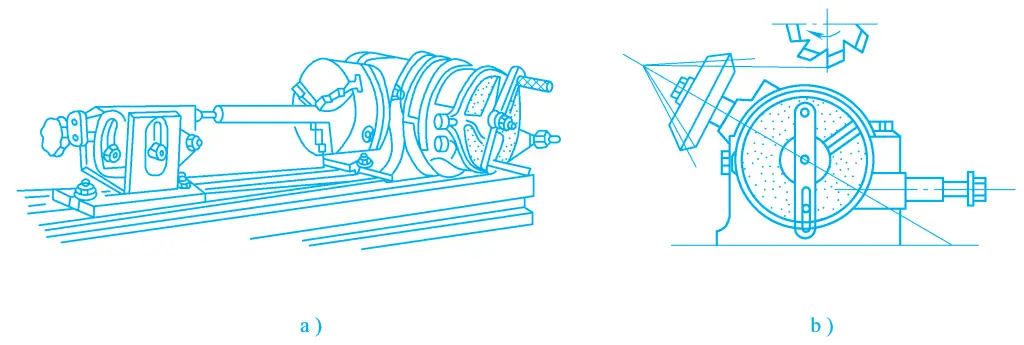

Le nombre de cercles et de trous que la poignée doit tourner sur le plateau diviseur universel peut être calculé en fonction des besoins de l'usinage de la pièce, afin de réaliser la division égale ou inégale de la pièce. La pièce à usiner est supportée entre l'extrémité centrale de la broche du diviseur et l'extrémité centrale de la contre-pointe montée sur la table de travail, ou elle peut être usinée à l'aide d'un mandrin, comme le montre la figure 10.

a) Méthode de serrage pour les arbres longs

b) Méthode de serrage pour les engrenages coniques

En outre, en équipant un ensemble de pignons d'échange entre l'arbre latéral de la tête de division universelle et la vis d'alimentation de la table de travail, la rotation de la broche de la tête de division universelle est entraînée par la vis d'alimentation de la table de travail selon un certain rapport de transmission, de sorte que le mouvement d'alimentation longitudinal de la table de travail et le mouvement de rotation de la broche de la tête de division universelle sont combinés pour former un mouvement hélicoïdal permettant d'usiner des rainures en spirale.

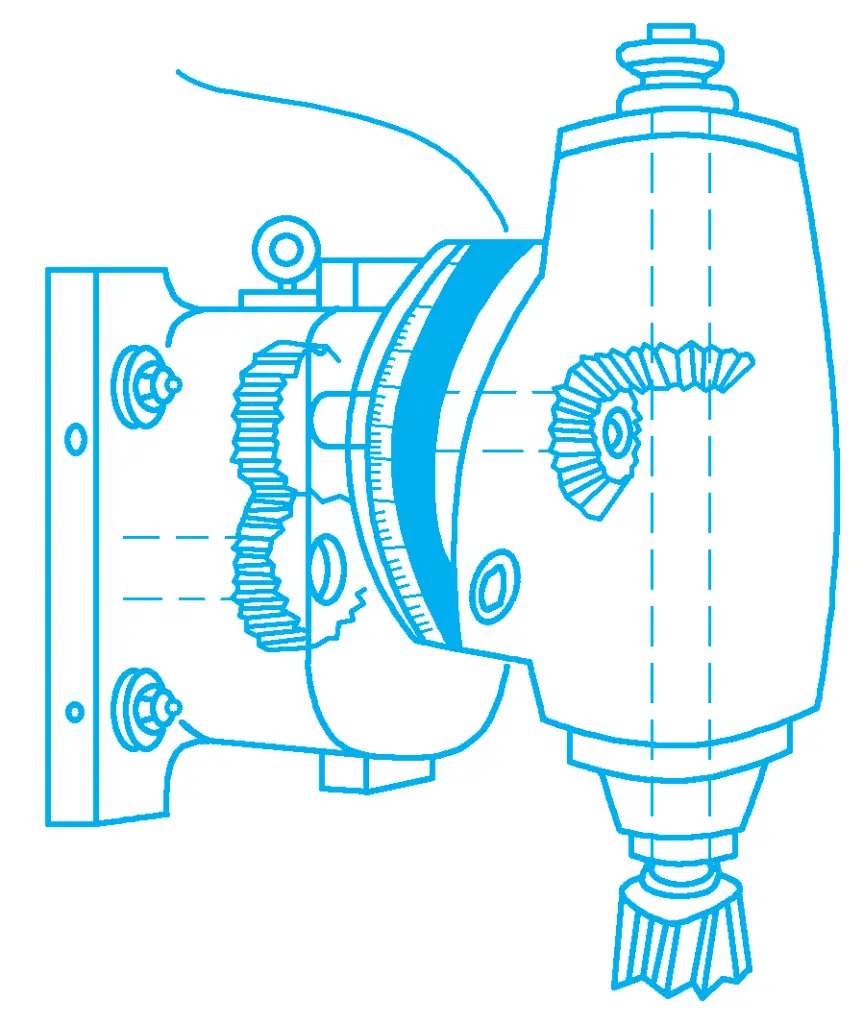

2. Tête de fraisage vertical

La tête de fraisage verticale (voir figure 11) est montée sur une fraiseuse horizontale, ce qui permet à la fraiseuse horizontale de fonctionner comme une fraiseuse verticale, élargissant ainsi sa gamme d'usinage. La tête de fraisage verticale peut tourner à 360° dans le plan vertical et sa vitesse de rotation est généralement la même que celle de la broche de la fraiseuse, avec un rapport de transmission de 1:1.

3. Tête de fraisage universelle

La tête de fraisage universelle (voir figure 12) est également utilisée sur les fraiseuses horizontales et peut tourner à 360° dans deux plans mutuellement perpendiculaires. Elle peut donc faire en sorte que la broche de la tête de fraisage forme n'importe quel angle avec la surface de la table de travail, réalisant ainsi le fraisage de diverses surfaces avec des exigences d'angle en un seul serrage. Le rapport de transmission entre sa broche et la broche de la fraiseuse est également de 1:1.

IV. Fraise

1. Types de fraises

Les fraises sont un type d'outil de coupe à dents multiples, avec une grande variété, et peuvent être classées comme suit en fonction de leur utilisation.

(1) Fraises pour l'usinage des plans

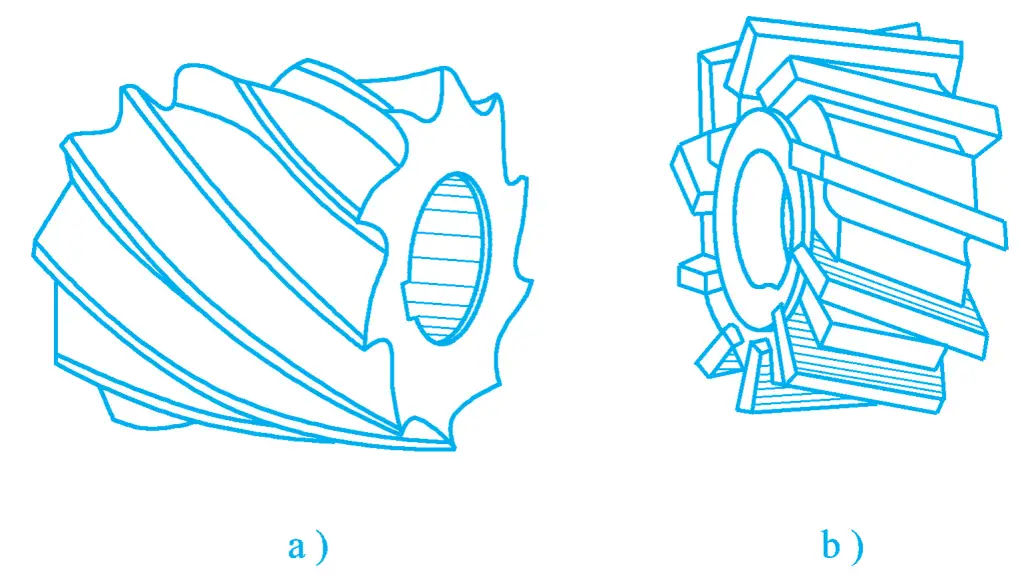

1) Fraise cylindrique

Elle peut être utilisée pour usiner des plans relativement étroits sur des fraiseuses horizontales. La fraise cylindrique peut être entièrement fabriquée en acier rapide (voir figure 13a) ou avec des plaquettes en carbure cémenté (voir figure 13b).

a) Type intégral

b) Type d'insertion

Pour améliorer la stabilité pendant le fraisage, les dents en forme de spirale sont courantes. Cette fraise se décline en deux types : la fraise cylindrique à grosses dents a moins de dents, une grande résistance de la dent, un grand espace pour les copeaux et plus de temps de réaffûtage, ce qui convient à l'usinage grossier ; la fraise cylindrique à dents fines a plus de dents et fonctionne en douceur, ce qui convient à la finition.

Lors du choix du diamètre de la fraise, il convient de s'assurer que la broche de la fraise présente une rigidité et une résistance suffisantes, en se basant généralement sur la quantité de fraisage et la broche de la fraise pour choisir le diamètre de la fraise.

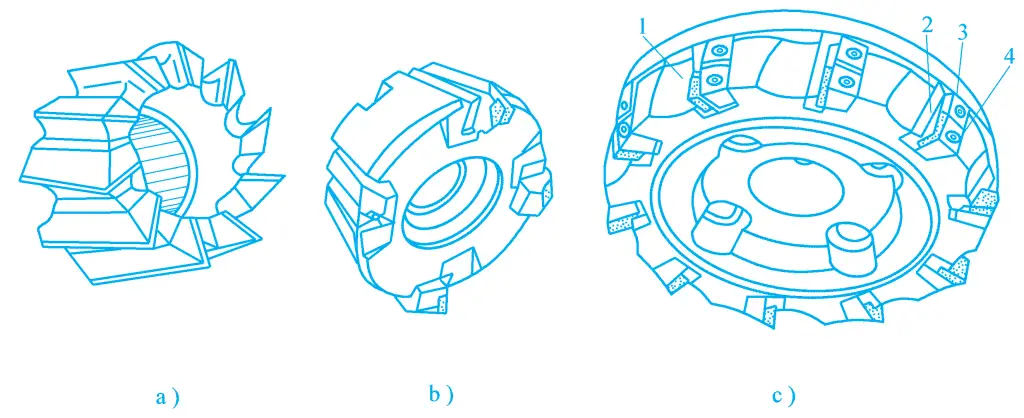

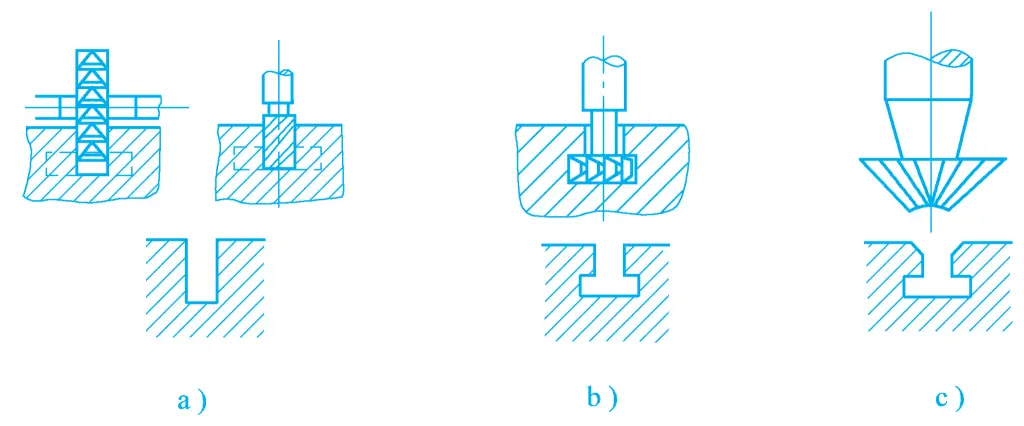

2) Fraise à surfacer

Les fraises à surfacer de petit diamètre sont entièrement fabriquées en acier à outils rapide (voir figure 14a), les fraises à surfacer de grand diamètre sont assemblées avec des porte-fraises soudés en carbure cémenté (voir figure 14b), ou utilisent des plaquettes indexables en carbure cémenté serrées mécaniquement (voir figure 14c). Les fraises à surfacer en carbure cémenté conviennent au fraisage à grande vitesse des plans, en raison de leur bonne rigidité, de leur grande efficacité et de leur bonne qualité d'usinage, ce qui explique leur large utilisation.

a) Lame de coupe intégrée

b) Lame de coupe en carbure cémenté soudée

c) Lame de coupe en carbure de ciment indexable et serrée mécaniquement

1-Corps de coupe

Siège à 2 positions

Collier de siège à 3 positions

4-Serrage de la lame de coupe

(2) Fraises pour l'usinage de rainures

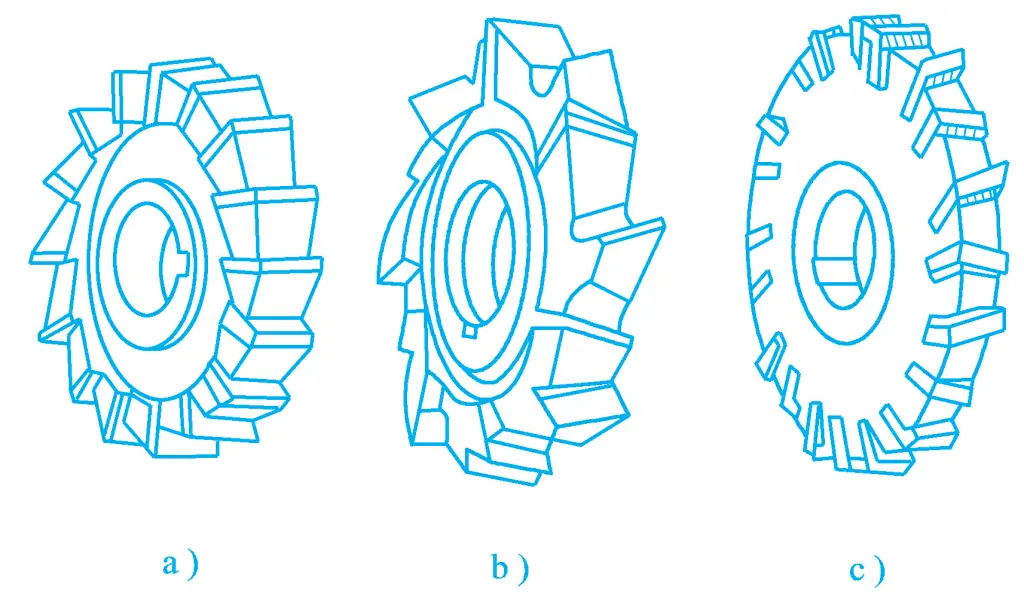

1) Fraise à trois arêtes

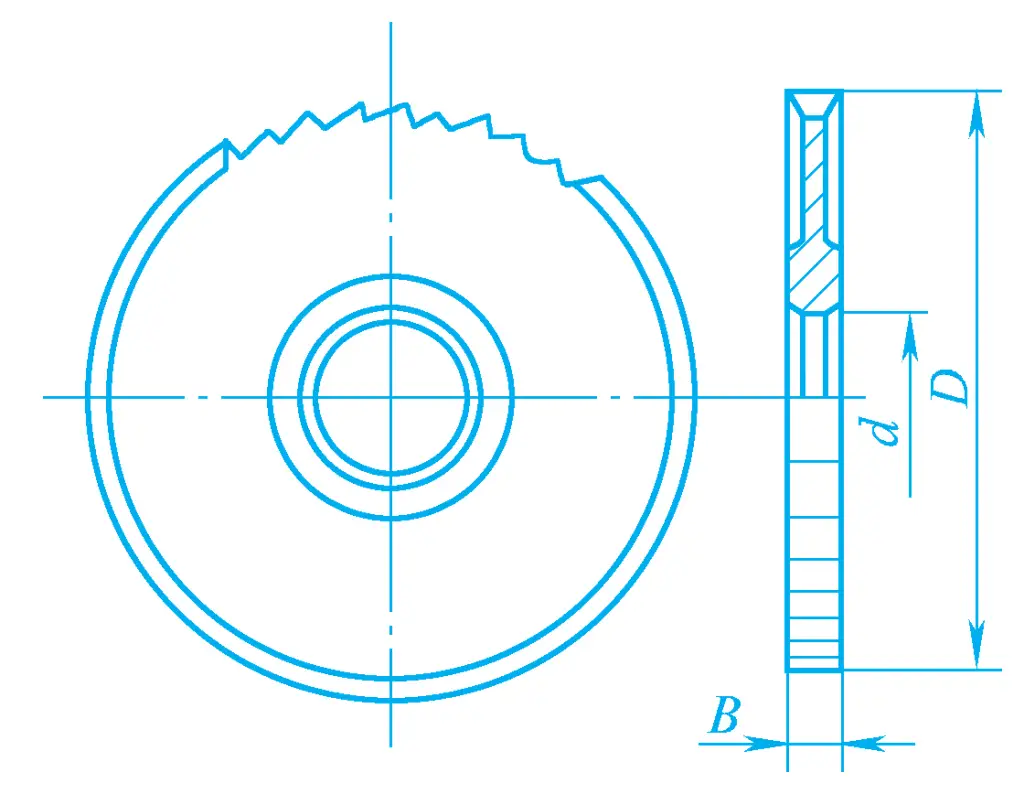

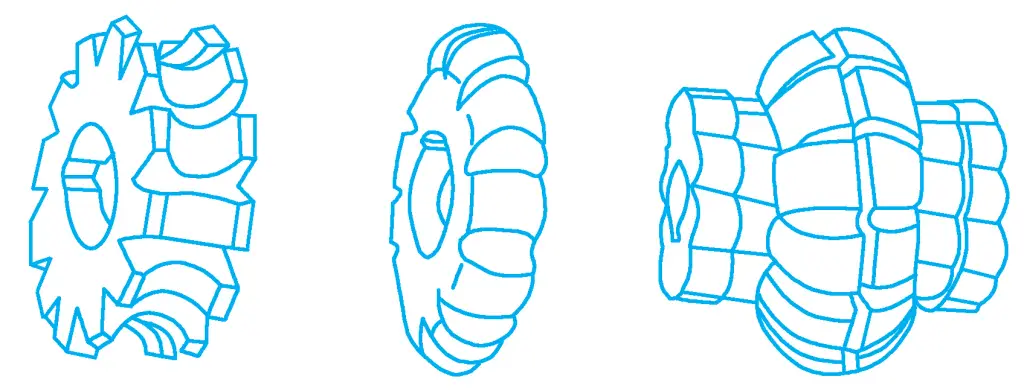

Outre la surface circonférentielle comportant l'arête de coupe principale, la fraise à trois arêtes comporte également des arêtes de coupe secondaires sur les deux surfaces latérales, ce qui permet d'améliorer les performances de coupe, d'accroître l'efficacité de la coupe et de réduire la rugosité de la surface de la pièce à usiner. Elle est principalement utilisée pour l'usinage de rainures et de surfaces en escalier. La fraise à trois tranchants peut être divisée en fraises à trois tranchants à denture droite, fraises à trois tranchants à denture décalée et fraises à trois tranchants à denture insérée, comme le montre la figure 15.

a) Fraise à trois tranchants à denture droite

b) Fraise à trois tranchants à denture décalée

c) Fraise à trois tranchants à denture insérée

2) Fraise à lame de scie

La figure 16 montre la fraise à lame de scie, principalement utilisée pour couper des pièces ou fraiser des fentes étroites sur des pièces. Pour éviter de serrer la fraise pendant le processus de fraisage, l'épaisseur de la lame diminue du bord vers le centre.

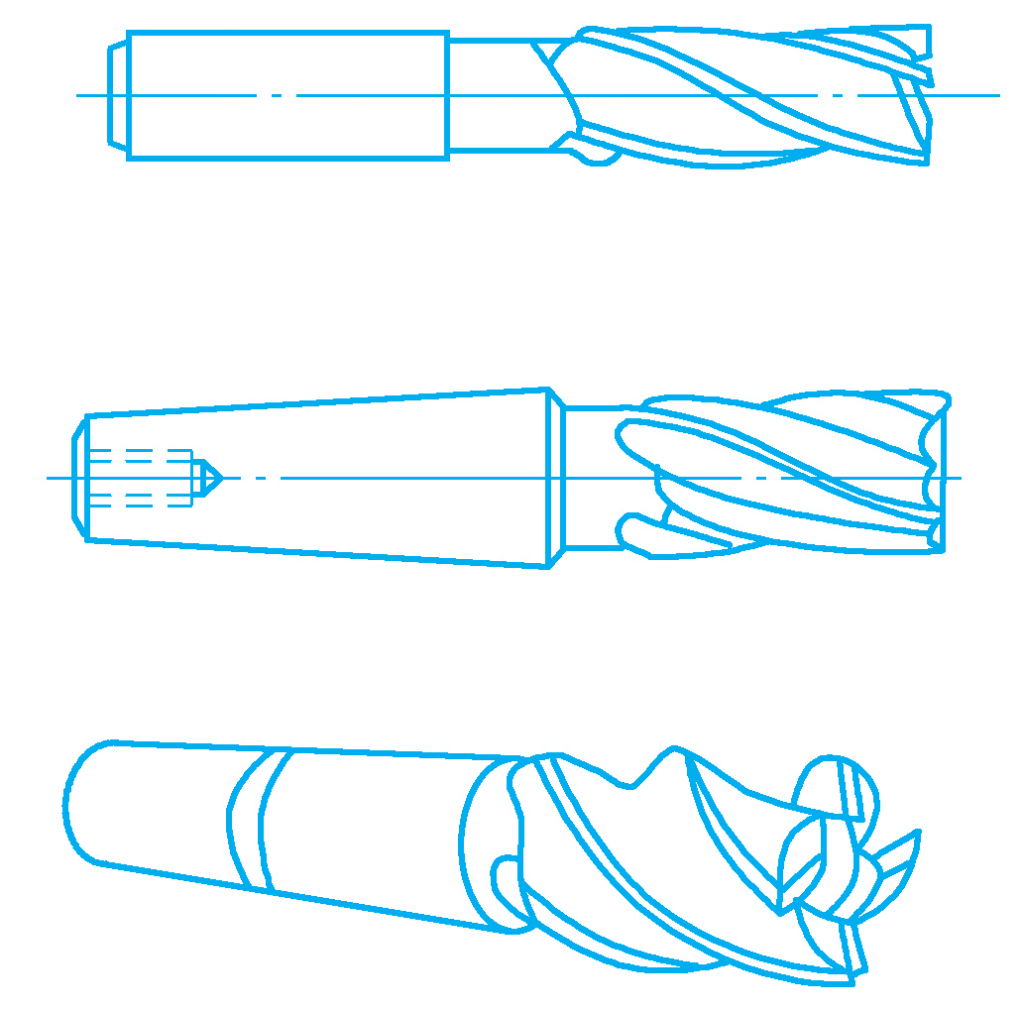

3) Fraise verticale

La figure 17 montre la fraise verticale, semblable à une fraise cylindrique de petit diamètre munie d'une poignée, qui peut être utilisée pour l'usinage de rainures, ainsi que de surfaces planes, de surfaces en gradins et de surfaces de formation à l'aide d'un gabarit.

Lorsque le diamètre de la fraise verticale est faible, la tige est droite ; lorsque le diamètre est important, la tige est conique. L'arête de coupe sur la surface cylindrique de la fraise verticale est l'arête de coupe principale, et l'arête de coupe sur la face frontale ne passe pas par le centre, qui est l'arête de coupe secondaire. Il n'est pas possible d'effectuer un mouvement d'avance axial pendant le travail.

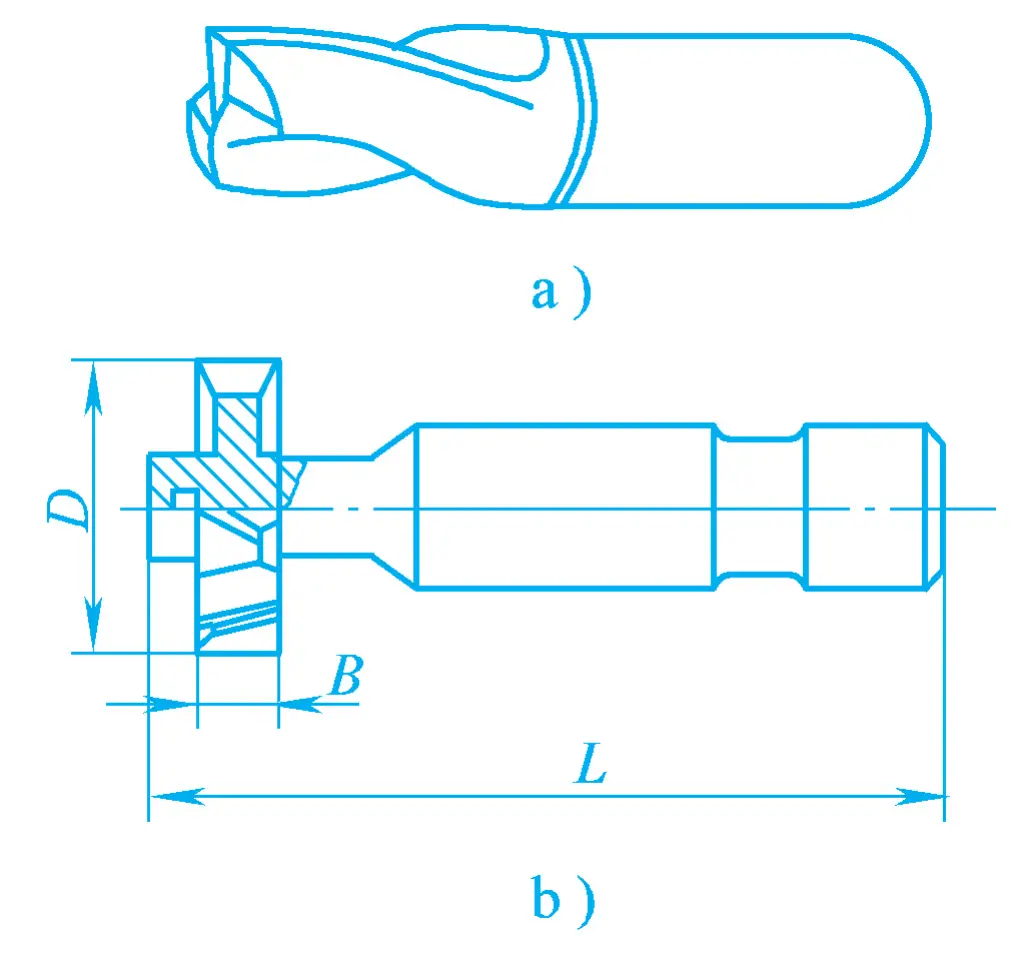

4) Fraise à rainure de clavette

La figure 18 montre la fraise à rainure de clavette, principalement utilisée pour l'usinage des rainures de clavette sur les arbres. La fraise pour rainure de clavette illustrée à la figure 18a a une forme similaire à celle d'une fraise verticale, mais elle n'a que deux dents, et l'arête de coupe de la face frontale s'étend jusqu'au centre, l'arête de coupe de la face frontale étant l'arête de coupe principale et l'arête de coupe circonférentielle étant l'arête de coupe secondaire. Par conséquent, elle peut effectuer une avance axiale appropriée lors de l'usinage de rainures de clavettes qui ne sont pas ouvertes aux deux extrémités. La fraise pour rainure de clavette illustrée à la figure 18b est spécialement utilisée pour l'usinage de rainures de clavette semi-circulaires sur des arbres.

a) Fraise à rainure de clavette

b) Fraise à clé semi-circulaire

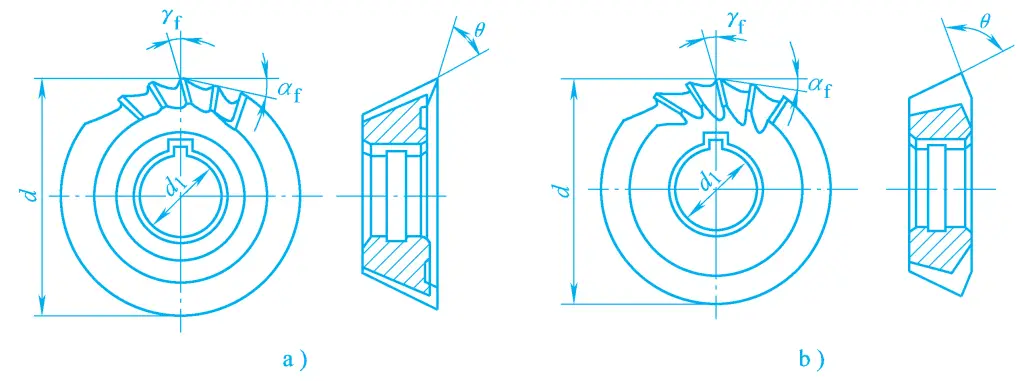

5) Fraise à angle

La figure 19 montre la fraise à angle, principalement utilisée pour usinage de rainures et les surfaces inclinées avec des angles. La fraise à angle simple illustrée à la figure 19a possède une arête de coupe conique comme arête de coupe principale et une arête de coupe de la face frontale comme arête de coupe secondaire. La fraise à double angle illustrée à la figure 19b possède des arêtes de coupe sur les deux surfaces coniques en tant qu'arêtes de coupe principales. Elle comprend les fraises à double angle symétrique et les fraises à double angle asymétrique.

a) Fraise à angle unique

b) Fraise à double angle

(3) Fraises pour l'usinage des surfaces de formage

1) Fraise de formage

La fraise de formage est un outil spécial utilisé sur les fraiseuses pour l'usinage des surfaces de formage, et la forme de son arête de coupe est conçue en fonction de la forme du contour de la surface de la pièce à usiner. Elle a une productivité élevée et peut garantir l'interchangeabilité de la forme et de la taille de la pièce, ce qui explique sa large utilisation. La figure 20 présente plusieurs types de fraises de formage.

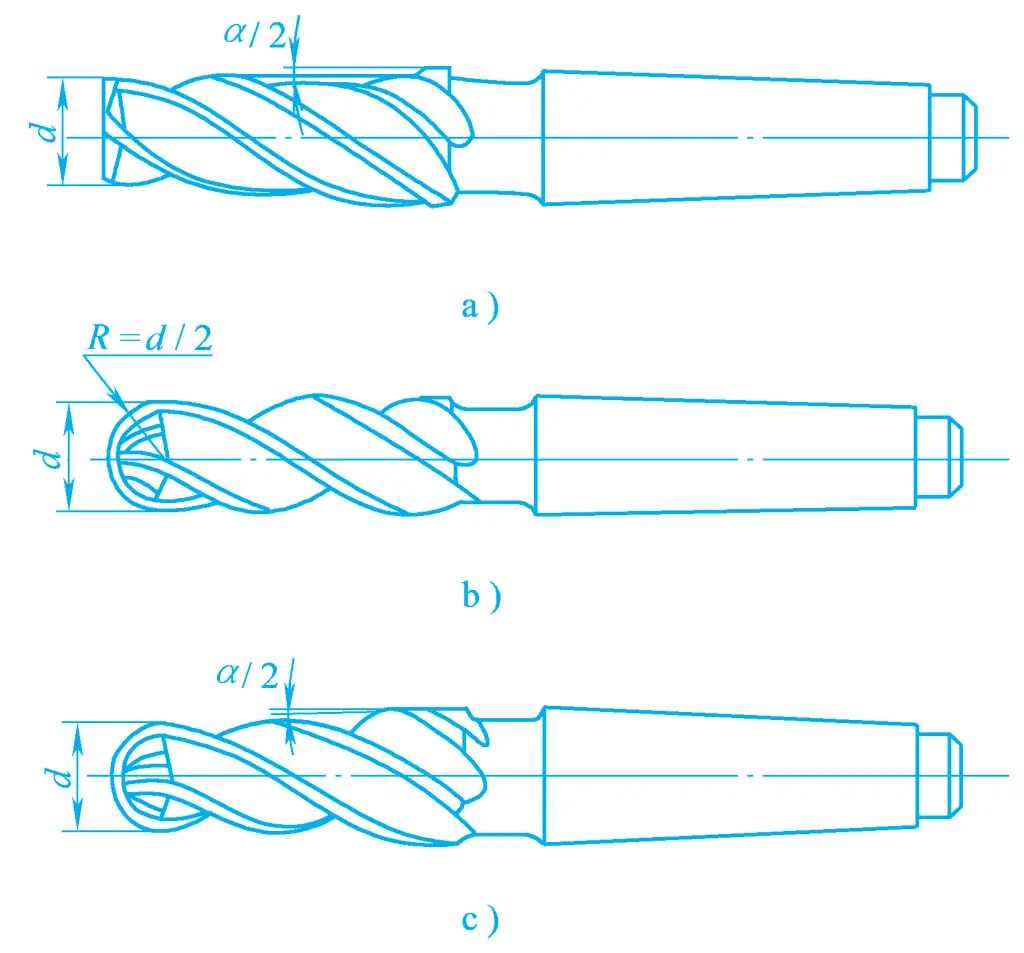

2) Fraise à mouler

La figure 21 montre la fraise à mouler, utilisée pour l'usinage des cavités des moules ou des surfaces convexes de formation des moules, largement utilisée dans la fabrication des moules. Elle a évolué à partir de la fraise verticale, principalement divisée en fraises verticales coniques, fraises verticales cylindriques à nez sphérique et fraises verticales coniques à nez sphérique. Le type et la taille de la fraise à mouler sont sélectionnés en fonction de la forme et de la taille de la pièce à usiner.

a) Fraise conique verticale

b) Fraise verticale à nez sphérique cylindrique

c) Fraise verticale conique à nez sphérique

Les fraises en alliage dur pour moules peuvent remplacer les limes diamantées et les têtes de meulage pour l'usinage de divers moules d'une dureté inférieure à 65 HRC après trempe, et elles ont une grande efficacité de coupe.

2. Installation des fraises

La méthode d'installation des fraises sur la broche varie en fonction de la structure du corps de la fraise.

(1) Installation des fraises à trous

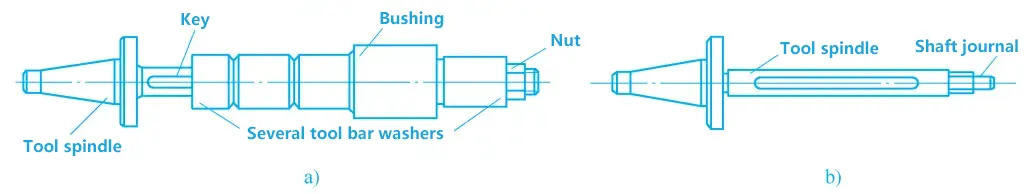

1) Queue de la fraise

Les fraises à trou sont généralement montées sur la broche de la fraiseuse à l'aide d'un porte-fraise, qui se compose d'un arbre de fraise, de rondelles, d'une clé de verrouillage, d'une douille et d'un écrou, comme le montre la figure 22a.

Le diamètre de l'arbre de la fraise est conçu et fabriqué en fonction du trou intérieur des fraises couramment utilisées, généralement disponibles en six types : φ16mm, φ22mm, φ27mm, φ32mm, φ40mm et φ50mm. La figure 22b montre un type d'arbre de coupe sans douille. Lorsqu'on utilise ce type d'arbre de coupe, le col de l'arbre de coupe est directement soutenu par le support du corps de coupe, alors que le type précédent de corps de coupe est soutenu par le support du corps de coupe par l'intermédiaire d'une douille.

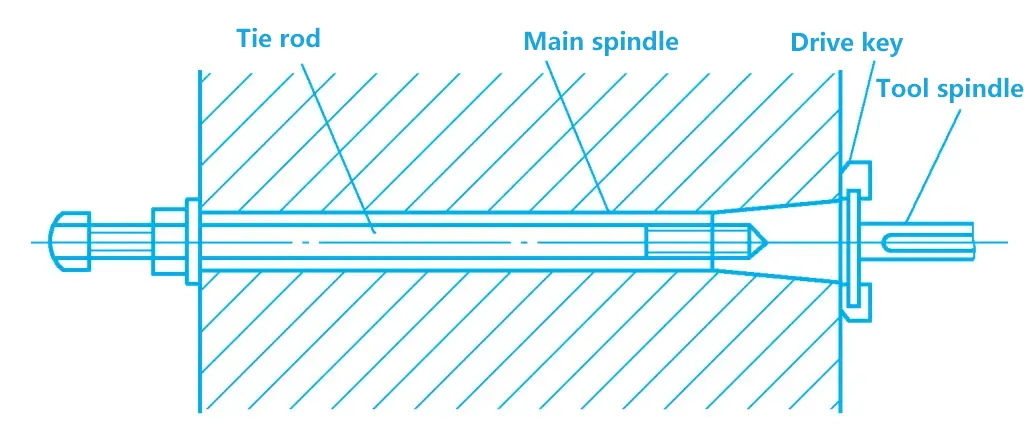

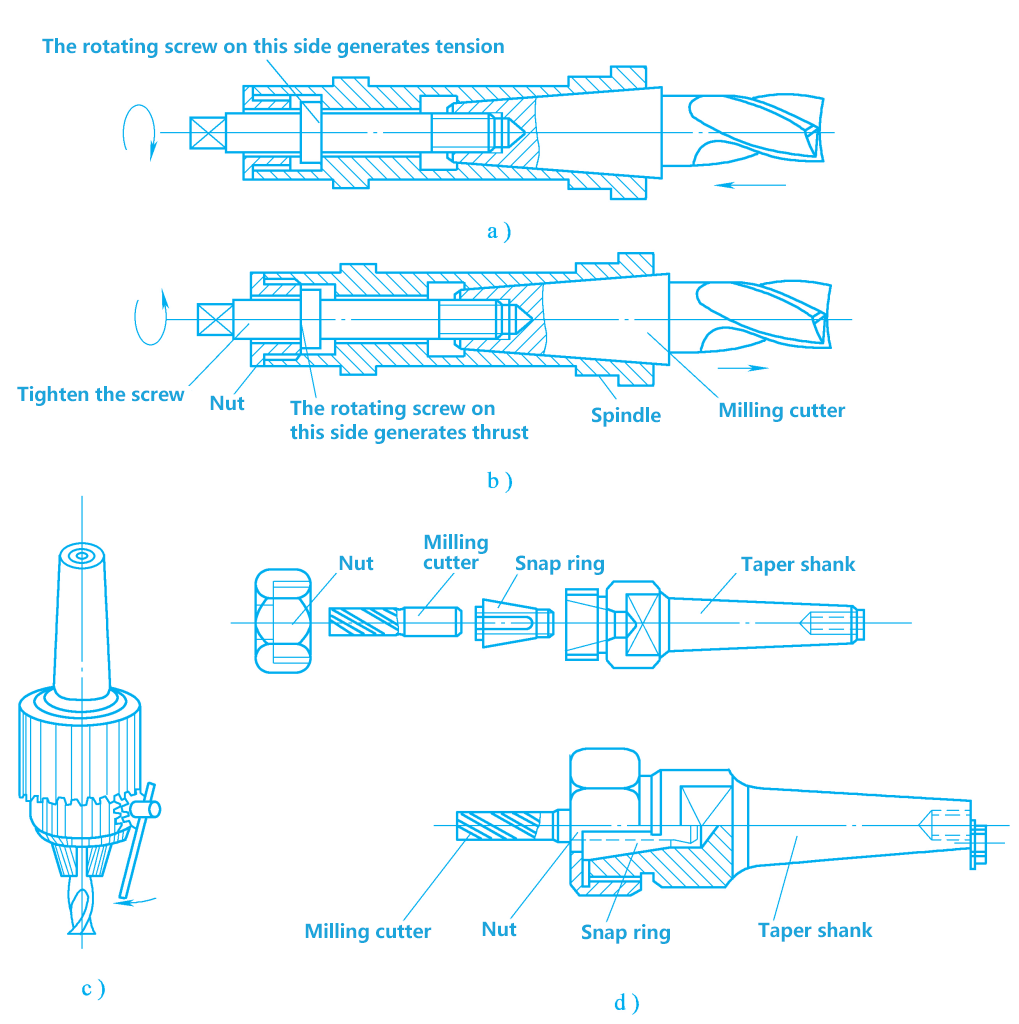

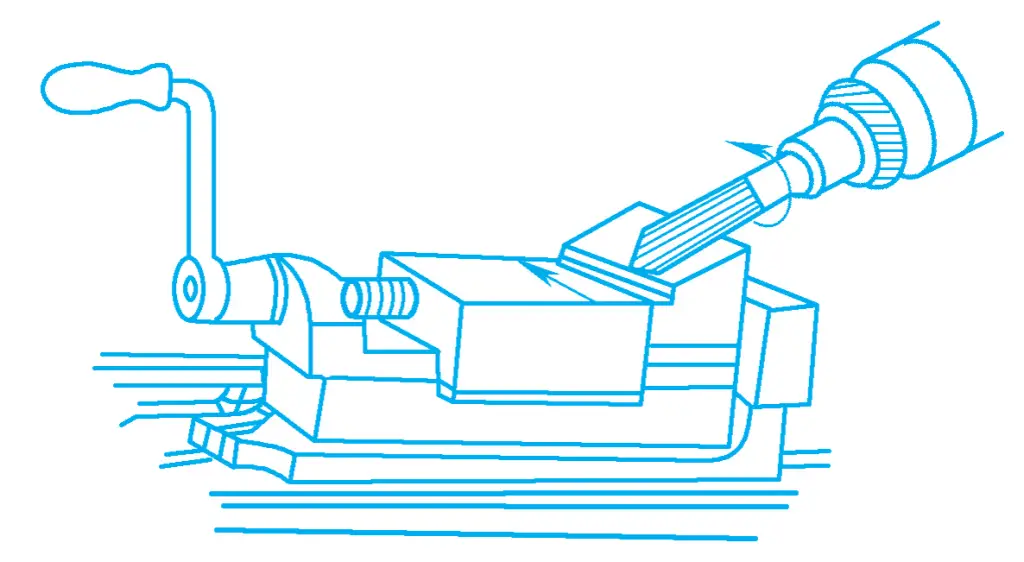

2) Barre de traction

Une fois la tige de la fraise montée sur la broche, elle doit être serrée à l'aide d'une barre de traction avant d'être utilisée. La forme et l'utilisation de la barre de traction sont illustrées à la figure 23.

3) Installation de la fraise

Il faut d'abord insérer l'arbre de la fraise dans le trou de la broche et le serrer à l'aide d'une barre de traction. Plusieurs rondelles de longueur appropriée sont installées à l'extrémité intérieure de l'arbre de la fraise pour déterminer la position de la fraise.

Lors de l'installation de la fraise, placez une clé de verrouillage entre la fraise et l'arbre de la fraise, puis installez des rondelles et une douille de longueur appropriée à l'extérieur de la fraise, tirez le porte-à-faux jusqu'à la position appropriée, montez le support de la queue de la fraise sur le porte-à-faux et faites-le correspondre avec la douille de la queue de la fraise (lors de l'utilisation de la queue de la fraise illustrée à la Figure 22b, le col de la queue de la fraise est directement inséré dans le trou de support du support de la queue de la fraise), et serrez le porte-à-faux, l'écrou de fixation du support de la queue de la fraise, et l'écrou de la queue de la fraise.

(2) Installation des fraises à queue

1) Installation de la fraise à queue conique

Le cône des fraises à queue conique est généralement un cône morse. Si le cône de la queue de la fraise correspond au cône du trou de la broche, elle peut être installée directement dans le trou de la broche. Si le cône de la queue de la fraise ne correspond pas au cône du trou de la broche, elle ne peut pas être installée directement dans le trou de la broche et doit être installée à l'aide d'une transition de manchon intermédiaire, puis serrée à l'aide d'une barre de traction ; le processus d'installation et de retrait est illustré dans les figures 24a et b.

a) Serrer la fraise

b) Démonter la fraise

c) Installer la fraise à queue droite avec le mandrin de perçage

d) Installer la fraise à queue droite avec la pince de serrage à ressort

2) Installation de fraises à queue droite

Lorsque la fraise a une tige droite, elle doit être installée à l'aide d'un mandrin de perçage ou d'une pince de serrage à ressort, comme le montrent les figures 24c et d.

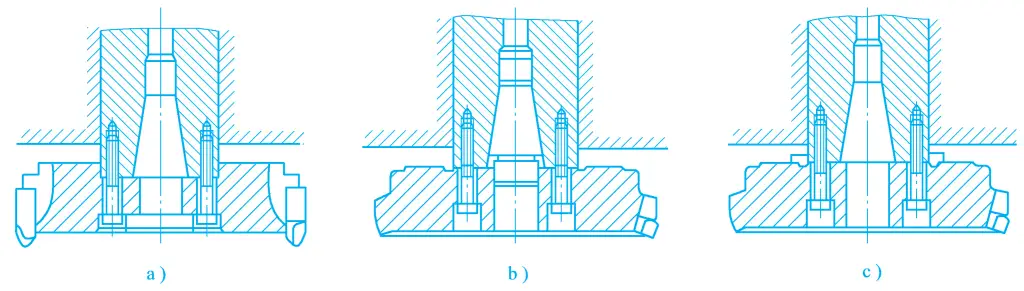

(3) Installation de fraises à surfacer en carbure

La partie de maintien des fraises à surfacer en carbure peut être divisée en deux types : l'un avec une structure à queue et l'autre avec une structure à manchon. Les fraises à surfacer de petit diamètre sont généralement fabriquées avec une structure à queue, la queue conique correspondant au trou conique de la broche pour le positionnement et la transmission du couple. Le trou fileté à l'extrémité de la tige est utilisé pour serrer la fraise, et sa méthode d'installation est similaire à celle des fraises verticales.

Les fraises à surfacer de grand diamètre sont toutes fabriquées dans une structure de manchon, et leurs méthodes de centrage et d'installation avec la broche sont de trois types : La figure 25a montre une butée sur la face frontale du corps de la fraise correspondant à l'extrémité avant de la broche de la fraiseuse ; la figure 25b montre l'utilisation d'un arbre central installé dans le trou conique de la broche correspondant au trou intérieur du corps de la fraise pour le centrage ; la figure 25c montre l'utilisation d'une structure d'anneau d'assemblage pour le centrage de l'outil. Une fois l'outil positionné sur la broche, il est fixé à la broche à l'aide de vis.

V. Méthodes d'usinage par fraisage

1. Méthodes de broyage

L'adoption de méthodes de fraisage appropriées permet de réduire les vibrations, de stabiliser le processus de fraisage et d'améliorer la qualité de la surface de la pièce, la durée de vie de la fraise et la productivité du fraisage.

(1) Fraisage en bout et fraisage périphérique

Comparé au fraisage périphérique, le fraisage en bout est plus susceptible d'obtenir une valeur de rugosité de surface plus faible et une productivité du travail plus élevée. En effet, le nombre de dents impliquées dans le fraisage est plus important lors du fraisage en bout, ce qui entraîne des variations plus faibles de la force de coupe et rend le fraisage plus stable. En outre, l'arête de coupe secondaire et la pointe de chanfreinage ont un effet de polissage, alors que dans le cas du fraisage périphérique, seule l'arête de coupe principale fonctionne.

En outre, lors du fraisage en bout, la broche présente une bonne rigidité et il est facile d'utiliser des plaquettes indexables en carbure, ce qui permet d'obtenir des paramètres de coupe plus importants et une productivité plus élevée. Dans le domaine du fraisage plan, le fraisage en bout a pratiquement remplacé le fraisage périphérique, mais le fraisage périphérique permet d'usiner des surfaces façonnées et des surfaces composites.

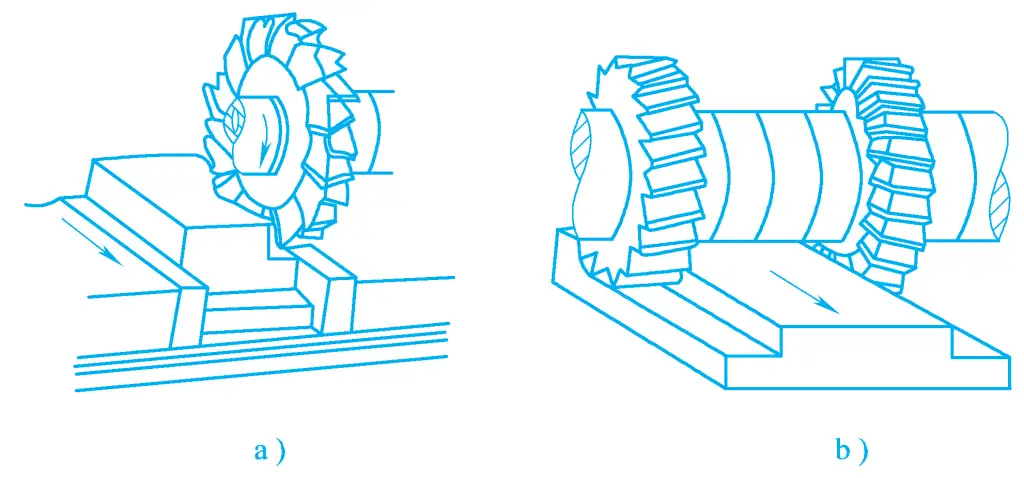

(2) Fraisage par grimpage et fraisage conventionnel

Il existe deux méthodes de fraisage circulaire : le fraisage en avalanche et le fraisage conventionnel.

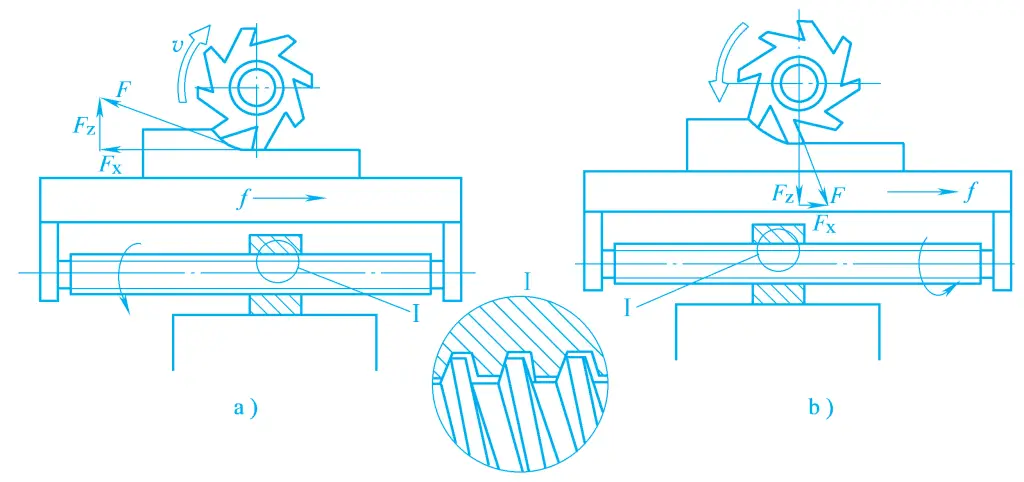

1) Broyage conventionnel

Comme le montre la figure 26a, pendant le fraisage, la direction de la vitesse de coupe lorsque la fraise pénètre dans la pièce est opposée à la direction du mouvement d'avance de la pièce, ce que l'on appelle le fraisage conventionnel.

a) Broyage conventionnel

b) Fraisage de l'escalade

Dans le fraisage conventionnel, l'épaisseur de coupe augmente progressivement de zéro à la valeur maximale. Au début de la coupe, sous l'influence du rayon émoussé de l'arête de coupe, la dent glisse sur la surface de la pièce, produisant un écrasement et une friction, jusqu'à ce qu'après un certain degré de glissement, la dent puisse entamer la couche de métal. La dent est alors sujette à l'usure et la surface de la pièce produit une couche de durcissement à froid importante.

La dent suivante répète le processus de glissement, d'écrasement et de friction sur la couche durcie à froid produite par la dent précédente, ce qui aggrave l'usure de la dent et augmente la rugosité de la surface de la pièce. En outre, lorsque la dent commence à s'enfoncer dans la pièce, la force verticale Fz est vers le bas, et lorsque la fraise tourne d'un certain angle plus tard, la force verticale de la composante de fraisage Fz est vers le haut, ce qui peut facilement provoquer des vibrations et a tendance à soulever la pièce, ce qui nécessite une force de serrage plus importante.

Dans le cas du fraisage conventionnel, la force de la composante longitudinale du fraisage Fx est opposée à la direction d'avance, ce qui maintient les surfaces de contact de la vis et de l'écrou toujours serrées, de sorte que la table de travail ne subit pas de fluage, ce qui rend le processus de fraisage plus stable. Par conséquent, en production, lorsque la fraiseuse ne dispose pas d'un mécanisme de réglage de l'écartement, le fraisage conventionnel est généralement utilisé.

2) Fraisage de l'escalade

Comme le montre la figure 26b, pendant le fraisage, la direction de la vitesse de coupe lorsque la fraise sort de la pièce est la même que la direction du mouvement d'avance de la pièce, ce que l'on appelle le fraisage en montée. Lors du fraisage en montée, l'épaisseur de coupe diminue progressivement du maximum à zéro, sans le phénomène de glissement de la dent dans le fraisage conventionnel, ce qui réduit considérablement le degré de durcissement de l'usinage et permet d'obtenir une meilleure qualité de surface traitée et une durée de vie plus longue de l'outil.

Comme le montre la figure 26b, lors du fraisage en avalant, la force de coupe agissant sur la dent à différentes positions est également inégale. Cependant, à chaque instant, la force verticale Fz presse toujours la pièce vers la table de travail, évitant les vibrations vers le haut et vers le bas, ce qui rend le fraisage relativement stable.

D'autre part, bien que la taille de la force de la composante longitudinale de fraisage Fx varie à différents moments, sa direction est toujours la même que celle de l'avance. En raison de l'écart entre la vis et l'écrou entraînant la table de travail, lorsque la composante longitudinale de la force F x dépasse la force de frottement de la paire de rails de guidage sous la table de travail, la fraise entraîne la table de travail vers la droite, ce qui fait vibrer la table de travail.

En raison de la variation constante de la force de coupe, la table de travail se déplace longitudinalement d'avant en arrière dans la zone d'écartement de la vis et de l'écrou, et l'avance est irrégulière, ce qui, dans les cas les plus graves, peut entraîner l'ébréchure de la fraise. Par conséquent, si l'on utilise le fraisage en avalant, il est nécessaire de disposer d'un mécanisme permettant d'éliminer le jeu latéral dans la paire vis-écrou de la table de travail de la fraiseuse, ou de prendre d'autres mesures efficaces.

La fraiseuse universelle X6132 est équipée d'un mécanisme d'élimination du jeu de fraisage en montée, qui peut éliminer le jeu latéral dans la paire d'écrous de vis d'alimentation de la table de travail, ce qui résout le problème du déplacement de la table de travail à gauche et à droite pendant le fraisage en montée. Le mouvement de la table de travail de Fraiseuses CNC utilise le plus souvent d'autres méthodes de transmission sans interstices, telles que les vis à billes, de sorte qu'il n'est pas nécessaire de tenir compte de la question du jeu.

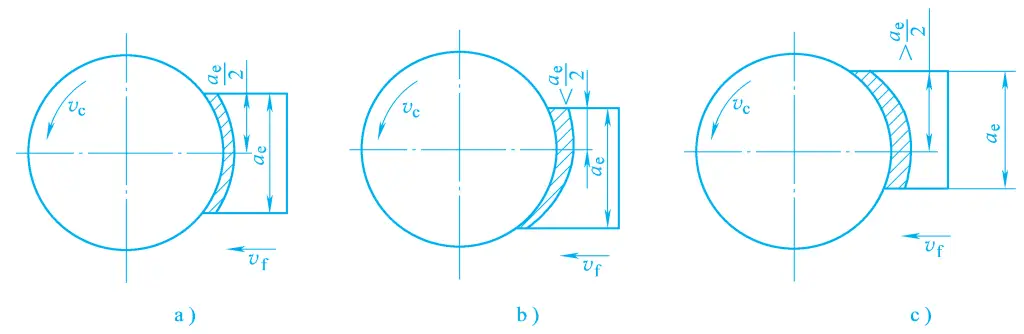

(3) Fraisage en bout symétrique et fraisage en bout asymétrique

En fonction des différentes positions relatives de la fraise et de la pièce, le fraisage en bout peut être divisé en fraisage en bout symétrique, en fraisage conventionnel asymétrique et en fraisage en avalanche asymétrique, comme le montre la figure 27.

a) Fraisage en bout symétrique

b) Fraisage conventionnel asymétrique

c) Fraisage en avalanche asymétrique

1) Fraisage en bout symétrique

Pendant le processus de fraisage, l'axe de la fraise à surfacer est toujours situé au centre symétrique de la longueur de l'arc de fraisage, la partie supérieure du fraisage en avalant étant égale à la partie inférieure du fraisage conventionnel. Cette méthode de fraisage est appelée fraisage symétrique en bout, comme le montre la figure 27a.

Avec cette méthode, le diamètre de la fraise étant supérieur à la largeur de fraisage, l'épaisseur de coupe lorsque la dent entre et sort de la pièce est supérieure à zéro, ce qui permet d'éviter que la dent suivante ne coupe sur la couche durcie à froid coupée par la dent précédente. En général, cette méthode de fraisage est souvent utilisée pour le fraisage en bout, et convient particulièrement au fraisage de l'acier trempé.

2) Fraisage conventionnel asymétrique

Lorsque l'axe de la fraise à surfacer est décalé d'un côté du centre symétrique de la longueur de l'arc de fraisage, et que la partie de fraisage en montée est plus grande que la partie de fraisage conventionnelle, cette méthode de fraisage est appelée fraisage en montée asymétrique, comme le montre la figure 27b. La caractéristique de cette méthode de fraisage est que les dents de la fraise entrent avec une épaisseur de coupe plus petite et sortent avec une épaisseur de coupe plus grande.

De cette manière, l'impact de la coupe est plus faible, ce qui convient au fraisage en bout des aciers non alliés et des aciers faiblement alliés à haute résistance ; cette méthode de coupe peut augmenter la durée de vie de l'outil de plus de deux fois par rapport au fraisage symétrique. En outre, en raison de l'angle de contact plus grand des dents de la fraise et du nombre plus important de dents participant à la coupe en même temps, la variation de la force de coupe est faible, le processus de coupe est plus stable et la valeur de rugosité de la surface usinée est plus faible.

3) Fraisage conventionnel asymétrique

Lorsque l'axe de la fraise à surfacer est décalé d'un côté du centre symétrique de la longueur de l'arc de fraisage, et que la partie de fraisage conventionnel est plus grande que la partie de fraisage en avalant, cette méthode de fraisage est appelée fraisage conventionnel asymétrique, comme le montre la figure 27c. La caractéristique de cette méthode de fraisage est que les dents de la fraise entrent avec une épaisseur de coupe plus importante et sortent avec une épaisseur de coupe plus faible.

Il convient à l'usinage de matériaux tels que l'acier inoxydable de résistance moyenne et d'élasticité et de plasticité élevées. Cela peut réduire le phénomène de glissement et d'écrasement des dents de la fraise pendant le fraisage en avalant et le degré d'écrouissage de la surface usinée, ce qui est bénéfique pour améliorer la durée de vie de l'outil. Dans d'autres conditions constantes, tant que la distance de décalage est sélectionnée de manière appropriée, la durée de vie de l'outil peut être doublée par rapport au fraisage en bout symétrique.

2. Méthodes de fraisage pour les surfaces typiques

(1) Fraisage de surfaces planes

Le fraisage de surfaces planes peut être effectué sur une fraiseuse horizontale ou sur une fraiseuse verticale, à l'aide de fraises à surfacer, de fraises cylindriques, voire de fraises en bout, etc. Les figures 28a et b montrent le fraisage de surfaces planes avec une fraise à surfacer sur une fraiseuse horizontale et une fraiseuse verticale.

a) Fraisage de surfaces planes sur une fraiseuse horizontale

b) Fraisage de surfaces planes sur une fraiseuse verticale

(2) Fraisage de surfaces biseautées

Le fraisage de surfaces biseautées est essentiellement un fraisage de surfaces planes, mais il nécessite d'incliner la pièce ou la fraise, ou d'utiliser une fraise coudée.

1) Inclinaison de la pièce pour fraiser les surfaces biseautées

Il s'agit principalement de fraiser des surfaces biseautées selon des lignes et d'utiliser un étau pour fraiser des surfaces biseautées. En outre, une table rotative universelle, des coins basculants, des dispositifs spéciaux, etc. peuvent également être utilisés pour fraiser des surfaces biseautées.

- Fraisage de surfaces biseautées selon des lignes, la pièce après avoir tracé des lignes peut être serrée avec un étau pour le fraisage de surfaces biseautées, comme le montre la figure 29.

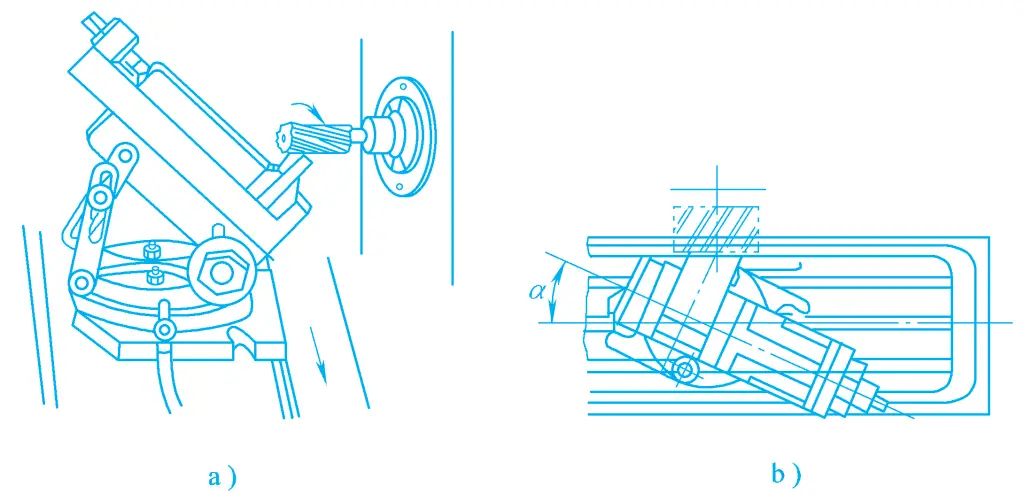

- Utilisation d'un étau pour fraiser des surfaces biseautées, la figure 30a montre la méthode de fraisage de surfaces biseautées avec une pièce montée sur un étau universel, et la figure 30b montre la méthode de fraisage de surfaces biseautées avec un étau rotatif commun sur une fraiseuse horizontale.

2) Inclinaison de la fraise pour fraiser des surfaces biseautées

Comprend principalement le fraisage de surfaces biseautées avec une fraise à surfacer et le fraisage de surfaces biseautées avec l'arête de coupe cylindrique d'une fraise à surfacer.

Fraisage de surfaces biseautées à l'aide d'une fraise à surfacer. Comme le montre la figure 31, après avoir monté la fraise à surfacer sur la broche de la tête de fraisage verticale, si la broche de la tête de fraisage verticale est inclinée d'un certain angle, la fraise à surfacer s'inclinera également du même angle pour fraiser la surface biseautée. La taille de l'angle d'inclinaison dépend de la surface usinée de la pièce.

Fraisage de surfaces biseautées avec l'arête de coupe cylindrique d'une fraise en bout. Lorsque la tête de fraisage verticale ne tourne pas, si la surface de référence de la pièce est parallèle à la surface de la table de travail, la surface plane fraisée avec le tranchant cylindrique de la fraise en bout est perpendiculaire à la surface de la table de travail. Si la tête de fraisage verticale est tournée à un certain angle, il est possible de fraiser des surfaces biseautées, comme le montre la figure 32.

3) Fraisage de surfaces biseautées à l'aide d'une fraise angulaire

La figure 33a montre la situation de travail du fraisage de surfaces biseautées avec une seule fraise angulaire. Les fraises angulaires ne conviennent que pour le fraisage de surfaces biseautées à angle standard (30°, 45°, 60°, etc.) et de surfaces biseautées étroites. Lorsque la pièce présente deux surfaces biseautées, il est possible de combiner deux fraises angulaires pour fraiser, afin d'améliorer la productivité, comme le montre la figure 33b.

(3) Fraisage de marches et de rainures

1) Fraisage des marches

La figure 34 montre le fraisage de marches sur une fraiseuse horizontale, où les marches de petite taille peuvent être fraisées avec une fraise à trois faces, et les plus grandes avec une fraise combinée. Le fraisage des marches peut également être effectué sur une fraiseuse verticale, où des fraises de plus grand diamètre sont souvent utilisées.

a) Étapes de fraisage avec une fraise à trois faces

b) Etapes de fraisage avec une fraise combinée

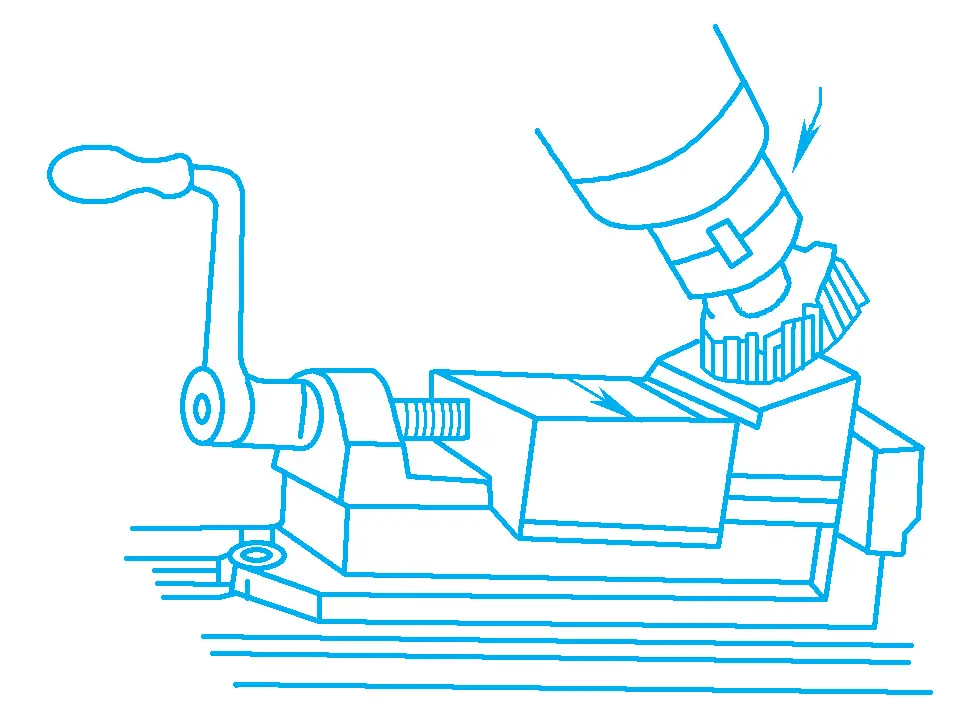

2) Fraisage de rainures et de clavettes à angle droit

Les rainures à angle droit sont divisées en rainures traversantes, fermées et semi-fermées. Les rainures traversantes à angle droit sont principalement fraisées avec une fraise à trois faces sur une fraiseuse horizontale, mais peuvent également être fraisées avec une fraise en bout sur une fraiseuse verticale. Les rainures fermées et semi-fermées ne peuvent être fraisées qu'avec des fraises à rainure de clavette et des fraises en bout, comme le montre la figure 35.

Les rainures pour les clavettes installées sur les différents arbres de transmission sont appelées clavettes, qui peuvent être divisées en clavettes plates et clavettes semi-circulaires selon la forme du fond de la rainure. Le fraisage de rainures de clavettes plates consiste essentiellement à fraiser des rainures à angle droit sur l'arbre.

Lors du fraisage des rainures de clavette, la fraise doit être choisie en fonction de la forme de la rainure. Les clavettes à tête circulaire qui sont fermées ou semi-fermées aux deux extrémités de l'arbre sont principalement traitées avec une fraise à clavette sur une fraiseuse verticale ou une fraiseuse à clavette. Pour les rainures traversantes, une fraise à trois faces est principalement utilisée sur une fraiseuse horizontale, tandis que les rainures de clavette semi-circulaires sont principalement fraisées avec une fraise à rainure de clavette semi-circulaire sur une fraiseuse horizontale.

Lors de l'usinage sur une fraiseuse horizontale, la fraise se trouve au-dessus de la pièce, ce qui permet à l'opérateur de l'inspecter visuellement. En outre, un centre peut être installé sur le support de la barre de coupe pour appuyer sur le trou central à l'extrémité avant de la fraise à clé semi-circulaire, ce qui augmente la rigidité de la fraise, comme le montre la figure 36.

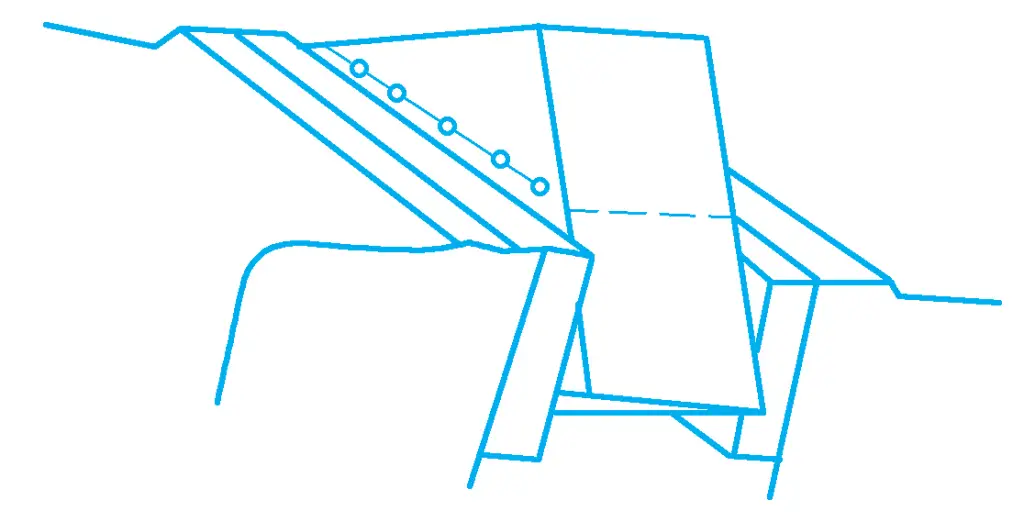

3) Fraisage de rainures de forme spéciale

Dans la fabrication mécanique, certaines pièces présentent des rainures de formes spéciales, comme le fraisage de rainures en T sur une fraiseuse. Les étapes du fraisage sont illustrées à la figure 37, en commençant par le fraisage d'une rainure traversante à angle droit sur une fraiseuse verticale (ou avec une fraise à trois faces sur une fraiseuse horizontale), puis le fraisage de la rainure en T avec une fraise à rainurer en T sur une fraiseuse verticale, et enfin l'utilisation d'une fraise à chanfreiner pour le chanfreinage.

La figure 38 montre la méthode et les étapes d'usinage des pièces comportant des fentes en queue d'aronde et des blocs en queue d'aronde. La première étape consiste à fraiser une rainure à angle droit à l'aide d'une fraise en bout ou d'une fraise à surfacer (voir figure 38b), et la deuxième étape consiste à fraiser la rainure en queue d'aronde ou le bloc en queue d'aronde à l'aide d'une fraise pour rainures en queue d'aronde (voir figure 38c).