Imaginez un matériau qui trouve l'équilibre parfait entre résistance et polyvalence, ce qui en fait un choix indispensable dans diverses applications techniques. L'acier au carbone SAE AISI 1026 est précisément ce matériau, connu pour ses propriétés mécaniques robustes et son adaptabilité. Ce guide se penche sur les détails complexes de l'acier SAE AISI 1026, en explorant sa composition chimique, ses propriétés mécaniques et ses diverses applications. Que vous soyez curieux de connaître sa composition élémentaire, comme sa teneur en carbone et en manganèse, ou de savoir comment sa résistance à la traction et sa dureté lui permettent d'être utilisé pour les arbres de moteur et les composants hydrauliques, cette présentation complète vous apportera les informations dont vous avez besoin. Prêt à découvrir ce qui fait de la norme SAE AISI 1026 une pierre angulaire dans le monde des aciers au carbone ? Plongeons dans l'exploration de ses propriétés et de ses utilisations remarquables.

Aperçu de l'acier au carbone SAE AISI 1026

Introduction générale

L'acier au carbone SAE AISI 1026, également connu sous le nom d'UNS G10260, est un acier non allié à faible teneur en carbone qui est largement reconnu pour sa polyvalence et ses propriétés mécaniques. Il peut être facilement transformé en produits corroyés. Cet acier est utilisé dans de nombreuses industries en raison de ses propriétés mécaniques favorables et de sa polyvalence.

Désignation et classification

Le système de désignation SAE (Society of Automotive Engineers) et AISI (American Iron and Steel Institute) est utilisé pour classer cet acier. Le "10" de 1026 indique qu'il s'agit d'un acier au carbone ordinaire, et le "26" se réfère à sa teneur en carbone. Cette classification permet aux ingénieurs et aux fabricants de déterminer facilement les propriétés de l'acier et les applications appropriées.

L'acier au carbone SAE AISI 1026 joue un rôle crucial dans divers secteurs tels que l'automobile, l'électroménager et la construction. Sa combinaison de résistance, d'usinabilité et de formabilité en fait un choix populaire pour une large gamme de composants, des arbres de moteur forgés aux pièces de machines. Les propriétés constantes de cet acier et sa conformité aux normes industrielles garantissent des performances fiables dans diverses applications industrielles.

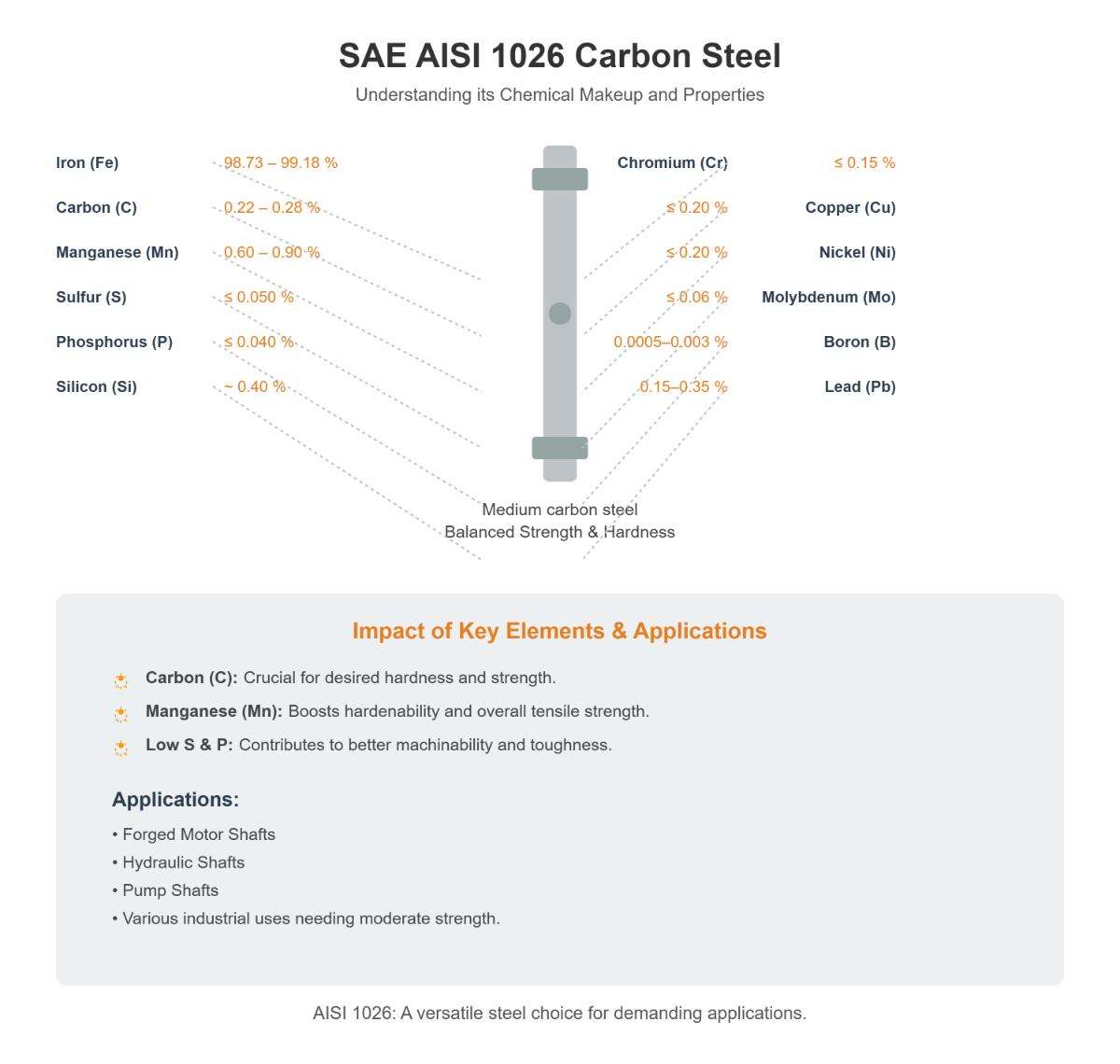

Composition chimique et gammes d'éléments

Définition et importance de la composition chimique

La composition chimique d'un matériau détaille les types et les quantités d'éléments chimiques qu'il contient. Dans le cas de l'acier au carbone SAE AISI 1026, il est essentiel de comprendre sa composition chimique, car elle influence directement la solidité, la durabilité et la résistance à la chaleur de l'acier. Chaque élément joue un rôle spécifique dans la détermination du comportement de l'acier au cours des processus de fabrication, tels que le forgeage, l'usinage et le soudage, ainsi que dans ses performances dans les applications finales.

Ventilation détaillée des gammes d'éléments

Carbone (C)

Le carbone est le principal élément d'alliage de l'acier au carbone SAE AISI 1026, avec une teneur allant de 0,220% à 0,280%. Cette teneur moyenne en carbone confère à l'acier une combinaison équilibrée de dureté, de résistance et de ductilité. Plus la teneur en carbone augmente, plus l'acier devient dur et résistant, mais moins ductile. La teneur moyenne en carbone de l'acier 1026 lui permet de subir un traitement thermique efficace pour obtenir les propriétés mécaniques souhaitées pour diverses applications.

Manganèse (Mn)

Le manganèse, présent entre 0,60% et 0,90%, améliore la résistance, la ténacité et la trempabilité de l'acier. Il contribue également à contrer la fragilité causée par le soufre. En formant du sulfure de manganèse (MnS) au lieu du sulfure de fer (FeS), il empêche la formation de composés à bas point de fusion qui peuvent provoquer des fissures pendant les processus de travail à chaud.

Phosphore (P)

Le phosphore est considéré comme un élément d'impureté et sa teneur est généralement limitée à ≤ 0,030 - 0,040%. Une teneur élevée en phosphore peut réduire la ténacité et la ductilité de l'acier. En maintenant une faible teneur en phosphore, l'acier conserve de bonnes propriétés mécaniques, en particulier dans les applications où la résistance aux chocs est requise.

Soufre (S)

Le soufre est également une impureté, avec une teneur ≤ 0,035 - 0,050%. Une faible teneur en soufre améliore l'usinabilité, mais une trop grande quantité de soufre peut rendre l'acier cassant. Dans certains cas, des teneurs en soufre légèrement plus élevées peuvent être tolérées pour améliorer l'usinabilité, mais un contrôle minutieux est nécessaire pour éviter les effets négatifs sur la ténacité de l'acier.

Fer (Fe)

Le fer, composé de 98,73% à 99,18%, sert de métal de base et fournit la structure fondamentale de l'acier.

Autres oligo-éléments

- Chrome (Cr): Présent à l'état de traces (≤ 0,15%), le chrome peut légèrement améliorer la résistance à la corrosion et la trempabilité de l'acier.

- Cuivre (Cu): Avec une teneur ≤ 0,20%, le cuivre est un élément résiduel qui peut améliorer la résistance à la corrosion de l'acier.

- Nickel (Ni)La teneur en nickel : ≤ 0.20% ajoute de la ténacité et de la résistance à la corrosion à l'acier.

- Molybdène (Mo): Des traces (≤ 0,06%) de molybdène améliorent la résistance et la trempabilité de l'acier.

- Bore (B): Ajouté dans une fourchette de 0,0005 - 0,003%, le bore peut améliorer de manière significative la trempabilité de l'acier avec un impact minimal sur les autres propriétés.

- Plomb (Pb): Parfois ajouté dans la gamme de 0,150 - 0,350% pour améliorer l'usinabilité, en particulier dans les applications qui nécessitent des opérations d'usinage importantes.

Propriétés mécaniques et caractéristiques de performance

Explication des propriétés mécaniques

Les propriétés mécaniques font référence à la manière dont les matériaux se comportent sous différents types de charge et de contrainte. Pour l'acier au carbone SAE AISI 1026, ces propriétés comprennent la résistance à la traction, la limite d'élasticité, l'allongement, la dureté, la ductilité, la ténacité, les modules d'élasticité et de cisaillement, le coefficient de Poisson et l'usinabilité. Ces attributs sont essentiels pour déterminer l'adéquation de l'acier à différentes applications.

Résistance à la traction

La résistance à la traction est la contrainte maximale qu'un matériau peut supporter lorsqu'il est étiré avant de se rompre. Pour l'acier au carbone SAE AISI 1026, cette résistance varie de 490 MPa (71 100 psi) à 550 MPa (80 000 psi), selon la façon dont il est traité. Cette résistance élevée à la traction permet à l'acier d'être utilisé dans des applications qui requièrent une résistance à la rupture sous tension.

Limite d'élasticité

La limite d'élasticité est le niveau de contrainte auquel un matériau commence à se déformer de façon permanente. Pour l'acier au carbone AISI 1026, la limite d'élasticité est d'environ 415 MPa (60 200 psi) à l'état formé à chaud et peut atteindre 470 MPa (68 000 psi) à l'état étiré à froid. Cette propriété est essentielle pour les applications où le matériau doit conserver sa forme sous charge.

Élongation

L'allongement mesure la capacité d'un matériau à s'étirer avant de se rompre. L'acier au carbone AISI 1026 a un allongement à la rupture d'environ 15% sur une longueur de 50 mm, ce qui indique une bonne ductilité pour les processus de formage.

Dureté

La dureté indique la résistance d'un matériau à la déformation, en particulier à l'indentation. L'acier au carbone AISI 1026 a une dureté Brinell d'environ 143 HB, équivalente à 78 sur l'échelle Rockwell B et 149 sur l'échelle Vickers. Cette dureté modérée permet un usinage et un formage efficaces.

Ductilité et ténacité

La ductilité et la ténacité sont des propriétés essentielles pour les matériaux soumis à des charges dynamiques. L'acier au carbone AISI 1026 présente une bonne ductilité avec un allongement d'environ 15% et une réduction de la surface d'environ 40%, ce qui signifie qu'il peut subir une déformation importante et absorber de l'énergie sans se fracturer.

Modules d'élasticité et de cisaillement

Le module d'élasticité (module de Young) de l'acier au carbone AISI 1026 est généralement compris entre 190 et 210 GPa (27,5 et 30,5 × 10^6 psi). Cette propriété mesure la rigidité de l'acier et sa capacité à résister à la déformation sous charge. Le module de cisaillement, d'environ 73 à 80 GPa (11,6 × 10^6 psi), reflète la réponse du matériau à la contrainte de cisaillement. Ces modules sont compatibles avec les aciers courants et indiquent de bonnes performances structurelles.

Rapport de Poisson

Le coefficient de Poisson de l'acier au carbone AISI 1026 est compris entre 0,27 et 0,30. Ce nombre sans dimension décrit le rapport entre la déformation latérale et la déformation axiale lorsque le matériau est étiré. Il s'agit d'un coefficient de Poisson typique pour les aciers, qui indique des caractéristiques de déformation équilibrées sous charge.

Usinabilité

L'usinabilité fait référence à la facilité avec laquelle un matériau peut être découpé dans une forme souhaitée avec une finition de surface et une durée de vie d'outil acceptables. L'acier au carbone AISI 1026 a une cote d'usinabilité d'environ 75% par rapport à l'acier AISI 1212, qui est considéré comme 100%. L'usinabilité s'améliore avec les processus d'étirage à froid, qui affinent la structure du grain et augmentent la dureté, ce qui le rend adapté à diverses opérations d'usinage.

Propriétés et comportement thermiques

Aperçu des propriétés thermiques

Il est essentiel de comprendre les propriétés thermiques de l'acier au carbone SAE AISI 1026 pour évaluer ses performances dans différentes conditions de température. Ces propriétés déterminent la façon dont le matériau réagit aux changements de température, ce qui affecte sa stabilité dimensionnelle, ses capacités de transfert de chaleur et son comportement mécanique global. Par exemple, le coefficient de dilatation thermique indique dans quelle mesure le matériau se dilate ou se contracte en fonction des fluctuations de température, ce qui est crucial pour les applications impliquant des tolérances serrées. La conductivité thermique, quant à elle, affecte l'efficacité avec laquelle le matériau peut transférer la chaleur, ce qui influe sur sa pertinence pour les échangeurs de chaleur ou les composants de moteur.

Densité

La densité de l'acier au carbone SAE AISI 1026 est d'environ 7,85 g/cm³ (0,284 lb/in³). Cette valeur est typique des aciers à faible ou moyenne teneur en carbone et permet de calculer le poids, les capacités de charge et l'inertie thermique dans les applications techniques.

Module d'élasticité

Le module d'élasticité, également appelé module de Young, de l'acier au carbone AISI 1026 est compris entre 190 et 210 GPa (27,5 et 30,5 × 10^6 psi). Cette propriété mesure la rigidité du matériau et sa résistance à la déformation élastique sous charge. Il s'agit d'un facteur essentiel pour déterminer le comportement de l'acier sous contrainte mécanique et son aptitude à être utilisé dans des applications structurelles.

Conductivité thermique

La conductivité thermique de l'acier au carbone AISI 1026 est d'environ 51,9 W/m-K (360 BTU-in/hr-ft²-°F) à 0°C. Cette propriété montre la capacité de l'acier à conduire la chaleur, ce qui est important pour les échangeurs de chaleur et pendant le traitement thermique comme le forgeage et le traitement thermique.

Capacité thermique spécifique et coefficient de dilatation thermique

La capacité thermique spécifique de l'acier au carbone AISI 1026 est d'environ 0,486 J/g-°C (0,116 BTU/lb-°F) à des températures supérieures à 100°C. Cette valeur est cruciale pour les processus impliquant des changements de température importants. En outre, le coefficient de dilatation thermique linéaire varie d'environ 12,1 µm/m°C (6,72 µin/in°F) à basse température à environ 14,4 µm/m°C (8,00 µin/in°F) à haute température, ce qui est important pour le maintien de la précision dimensionnelle lors des cycles thermiques.

Température de fusion et chaleur latente

Le point de fusion de l'acier AISI 1026 est d'environ 1460°C (2670°F), avec une chaleur latente de fusion de 250 J/g. Ces valeurs sont essentielles pour les processus de fusion, tels que le moulage et le soudage, et définissent les limites thermiques supérieures d'utilisation du matériau.

Comportement thermique et considérations relatives à la transformation

Plage de température de forgeage

L'acier AISI 1026 est généralement forgé entre 1230°C et 900°C (2250°F et 1650°F). Le forgeage dans cette plage de température garantit une bonne usinabilité et évite la surchauffe, qui pourrait dégrader les propriétés mécaniques du matériau.

Traitement thermique

Le traitement thermique optimise les propriétés mécaniques de l'acier AISI 1026. La normalisation à 900-925°C affine la microstructure et réduit les contraintes internes. La cémentation et la trempe superficielle à 760-790°C, suivies de la trempe, permettent d'obtenir la dureté et les propriétés mécaniques souhaitées. Le revenu à 170-210°C soulage les contraintes résiduelles sans réduire significativement la dureté.

Effets de dilatation thermique

La dilatation thermique modérée de l'acier AISI 1026 nécessite une attention particulière lors de la conception afin d'éviter les contraintes thermiques ou les déformations lors des fluctuations de température. Cette propriété est particulièrement importante dans les applications impliquant des opérations à haute température ou des cycles thermiques fréquents, où le maintien de la stabilité dimensionnelle est critique.

Implications pratiques

Les propriétés thermiques de l'acier au carbone SAE AISI 1026 conviennent aux applications nécessitant une conductivité et une dilatation thermiques modérées. Sa capacité à être forgé et traité thermiquement dans des plages de température spécifiques permet d'obtenir des propriétés mécaniques sur mesure, ce qui le rend idéal pour les composants tels que les arbres, les pièces de machines et d'autres éléments structurels critiques. Les caractéristiques thermiques de l'acier doivent être intégrées dans les décisions de conception et de traitement afin de garantir des performances et une durabilité optimales.

Applications et cas d'utilisation courants

Composants mécaniques et automobiles

L'acier au carbone SAE AISI 1026 est largement utilisé dans les secteurs de l'automobile et de la mécanique en raison de ses propriétés mécaniques favorables.

Arbres de moteur forgés

Les arbres de moteur nécessitent des matériaux qui équilibrent la solidité, la ténacité et la résistance à la fatigue. L'acier AISI 1026 est idéal pour cette application car il offre une bonne résistance à la traction d'environ 490 MPa et une limite d'élasticité d'environ 415 MPa. Ces propriétés garantissent que les arbres de moteur peuvent supporter les contraintes de rotation et de charge sans défaillance prématurée.

Arbres hydrauliques

La ténacité et l'usinabilité de l'acier AISI 1026 le rendent adapté aux arbres hydrauliques, qui doivent être usinés avec précision et durables. La composition de l'acier permet d'obtenir d'excellentes performances dans ces applications exigeantes.

Arbres de pompe

Comme les arbres hydrauliques, les arbres de pompe bénéficient de la résistance et de la durabilité de l'acier AISI 1026. La capacité de cet acier à être usiné dans des dimensions précises et sa résistance à l'usure et à la fatigue en font un matériau de choix pour la fabrication des arbres de pompe.

Composants forgés

L'AISI 1026 convient parfaitement aux processus de forgeage, qui consistent à façonner le métal à l'aide de forces de compression localisées.

Processus de forgeage

L'acier peut être forgé à des températures élevées allant de 1230°C à 900°C, ce qui lui permet de prendre des formes complexes tout en conservant sa résistance.

Pièces forgées typiques

Les composants forgés en AISI 1026 sont souvent utilisés dans des applications qui requièrent une ténacité et une résistance à la fatigue accrues. Les exemples les plus courants sont les engrenages, les accouplements et les essieux. Ces pièces bénéficient de la capacité de l'acier à être formé dans des formes complexes sans compromettre la résistance.

Ingénierie générale et construction

L'usinabilité et la formabilité de l'AISI 1026 en font un choix populaire dans les applications d'ingénierie générale et de construction.

Composants d'ingénierie

L'acier est utilisé pour fabriquer divers composants d'ingénierie tels que des supports, des supports et des pièces de machinerie générale. Ces applications tirent parti de la résistance modérée du matériau et de ses bonnes caractéristiques de finition, qui sont essentielles pour une performance fiable dans les applications structurelles.

Utilisations dans le domaine de la construction

Dans la construction, l'acier AISI 1026 est utilisé dans la production de composants structurels qui nécessitent un équilibre entre résistance et ductilité. Il s'agit notamment d'éléments tels que les supports et les équerres, qui bénéficient de la facilité de soudage et de formage de l'acier.

Composants traités thermiquement et superficiellement

L'AISI 1026 peut subir divers traitements thermiques afin d'améliorer ses propriétés pour des applications spécifiques.

Pièces cémentées et traitées thermiquement

L'acier peut être cémenté et traité thermiquement pour augmenter la dureté de la surface tout en conservant un noyau résistant. Il convient donc aux pièces soumises à l'usure et aux chocs, telles que les engrenages et les arbres des machines automobiles et industrielles. La teneur plus élevée en manganèse de l'acier AISI 1026 améliore sa trempabilité, ce qui rend ces traitements plus efficaces.

Applications de soudage

La soudabilité de l'AISI 1026 élargit son utilisation dans les structures assemblées et les applications de réparation.

Techniques de soudage

L'acier peut être soudé à l'aide de toutes les méthodes de soudage par fusion standard. Il est préférable d'utiliser des électrodes à faible teneur en carbone pour minimiser le risque de fissuration pendant le processus de soudage. Cela est particulièrement utile pour les applications impliquant un soudage important, afin de garantir la solidité et la durabilité de l'assemblage final.

Usinabilité

Caractéristiques générales d'usinabilité

L'acier au carbone SAE AISI 1026 est connu pour sa bonne usinabilité, ce qui en fait un choix privilégié pour diverses applications industrielles. Son degré d'usinabilité est d'environ 75% par rapport à l'acier AISI 1212, qui est considéré comme usinable à 100%. Cette note indique que si l'acier AISI 1026 offre une bonne usinabilité, elle n'est pas la plus élevée parmi les aciers au carbone.

Influence de l'état et du traitement thermique

L'usinabilité de l'acier au carbone AISI 1026 est fortement influencée par son état et les processus de traitement thermique. À l'état forgé ou normalisé, l'acier AISI 1026 offre une bonne usinabilité. La normalisation, qui consiste à chauffer l'acier à une température spécifique puis à le refroidir à l'air, peut améliorer l'uniformité de la microstructure et l'usinabilité. Ce processus est particulièrement bénéfique pour les formes complexes, car il permet d'obtenir une dureté constante et optimale. En outre, l'étirage à froid affine la microstructure de l'acier et réduit les contraintes résiduelles, améliorant ainsi l'usinabilité. Les barres, tiges et fils en acier AISI 1026 étirés à froid présentent une meilleure usinabilité que leurs homologues laminés à chaud.

Effets du traitement thermique sur l'usinabilité

Les traitements thermiques tels que la cémentation et la trempe, suivis d'un revenu, peuvent avoir un impact sur l'usinabilité. Ces traitements sont généralement effectués après l'usinage initial, car ils augmentent la dureté de la surface, ce qui peut entraîner une usure plus importante de l'outil et des efforts de coupe plus importants pendant l'usinage.

Dureté et usinage

La dureté de l'acier AISI 1026 joue un rôle essentiel dans son usinabilité. Avec une dureté Brinell typique d'environ 143, l'acier AISI 1026 est plus facile à usiner que les aciers à plus forte teneur en carbone. Cette dureté offre un bon équilibre entre la facilité d'usinage et la résistance mécanique. Cependant, une dureté plus élevée résultant de la trempe ou de la cémentation peut réduire l'usinabilité en raison d'une usure accrue de l'outil et de forces de coupe plus élevées.

Performances d'usinage

L'acier au carbone AISI 1026 peut être usiné à l'aide d'outils de coupe conventionnels, tels que des outils en acier rapide (HSS) ou en carbure. Il convient d'utiliser des vitesses de coupe et des avances optimales pour maximiser la durée de vie de l'outil et obtenir un bon état de surface. La microstructure stable de l'AISI 1026 à l'état forgé ou normalisé facilite l'obtention de performances d'usinage constantes. Cette nuance d'acier a tendance à produire des copeaux réguliers et un bon état de surface lorsqu'elle est usinée selon les paramètres recommandés, ce qui la rend adaptée à la fabrication de composants de précision tels que les arbres et les pièces mécaniques. La bonne soudabilité de l'AISI 1026 complète son aptitude à l'usinage. Il peut être soudé avec des électrodes à faible teneur en carbone, ce qui permet de fabriquer des composants nécessitant à la fois un usinage et un soudage sans compromettre l'intégrité du matériau.

Considérations pratiques

Lors de l'usinage de l'acier au carbone AISI 1026, plusieurs considérations pratiques doivent être prises en compte :

- Utilisez des outils en acier rapide ou en carbure pour obtenir une coupe efficace et une durée de vie plus longue.

- Utiliser des fluides de coupe appropriés pour réduire l'usure de l'outil, minimiser la production de chaleur et améliorer l'état de surface.

- Réglez les vitesses de coupe, les avances et la profondeur de coupe en fonction de l'état de l'acier pour obtenir les meilleurs résultats.

- Envisager des traitements thermiques après usinage, comme le revenu, pour réduire les contraintes résiduelles et améliorer la stabilité dimensionnelle.

En comprenant et en appliquant ces considérations, les fabricants peuvent usiner efficacement l'acier au carbone AISI 1026 pour produire des composants de haute qualité aux performances constantes.

Paramètres du processus de forgeage et recommandations

Aperçu du processus de forgeage

Le forgeage est un procédé de fabrication qui permet de façonner le métal en utilisant des forces de compression localisées. Pour l'acier au carbone SAE AISI 1026, cette méthode est très efficace en raison de ses propriétés mécaniques équilibrées et de sa teneur modérée en carbone.

Températures de forgeage recommandées

Pour l'acier au carbone SAE AISI 1026, il faut forger à 1230°C (2250°F) au départ et finir à 900°C (1650°F). Cette plage de températures permet au matériau de rester ductile, ce qui minimise le risque de fissuration tout en conservant une résistance adéquate.

Recommandations en matière de forgeage

- Chauffage uniforme : Veillez à ce que l'acier soit chauffé uniformément à la température de forgeage souhaitée afin d'éviter les gradients thermiques, qui peuvent provoquer des tensions internes et des défauts.

- Déformation contrôlée : Appliquer des taux de déformation contrôlés pour équilibrer l'ouvrabilité et prévenir la localisation des déformations, afin d'obtenir une microstructure uniforme et des propriétés mécaniques constantes.

- Refroidissement : Après le forgeage, procéder à un refroidissement contrôlé. Selon la complexité de la pièce, le refroidissement à l'air ou la normalisation peuvent affiner la microstructure et soulager les contraintes internes.

Traitements thermiques après forgeage

Les traitements thermiques après forgeage sont essentiels pour optimiser les propriétés mécaniques et assurer la longévité des pièces forgées.

- Normalisation : Les pièces de forme complexe sont chauffées à une température comprise entre 900 et 925 °C, puis refroidies à l'air pour affiner la structure du grain et homogénéiser les propriétés mécaniques.

- Durcissement et traitements de surface : Pour les applications nécessitant une résistance accrue à l'usure de la surface, la cémentation ou d'autres traitements de durcissement de la surface peuvent être appliqués. La cémentation consiste à chauffer l'acier dans un environnement riche en carbone pour augmenter la dureté de la surface. Le durcissement se produit généralement entre 760 et 790 °C, suivi d'une trempe dans l'eau ou dans l'huile, en fonction de la complexité de la pièce.

- Trempe : Après la trempe, le revenu est effectué entre 170 et 210°C (340 et 410°F) afin de réduire les contraintes résiduelles. Un revenu supplémentaire peut être effectué pour obtenir des propriétés mécaniques spécifiques en fonction des exigences de l'application.

Considérations pratiques pour le forgeage de l'acier SAE AISI 1026

- Contrôle de la température : Le contrôle précis de la température pendant le forgeage est crucial pour maintenir la ductilité et prévenir les défauts tels que la fissuration ou la croissance excessive du grain.

- Géométrie de la pièce : Les formes simples peuvent ne pas nécessiter de traitement thermique après forgeage, tandis que les pièces complexes bénéficient considérablement de la normalisation et de traitements thermiques supplémentaires.

- Usinabilité après forgeage : L'acier SAE AISI 1026 a une bonne usinabilité à l'état forgé et normalisé, environ 75% aussi usinable que l'acier AISI 1212. L'étirage à froid peut encore améliorer l'usinabilité en affinant la structure du grain et en réduisant les contraintes résiduelles.

En respectant les paramètres et les recommandations du processus de forgeage, les fabricants peuvent obtenir des performances mécaniques et des possibilités de fabrication optimales pour les composants en acier au carbone SAE AISI 1026.

Soudabilité et techniques d'assemblage

Soudabilité de l'acier au carbone SAE AISI 1026

Soudabilité générale

L'acier au carbone SAE AISI 1026 présente une bonne soudabilité et est compatible avec les procédés de soudage commerciaux standard tels que le soudage au gaz et le soudage à l'arc. Cette polyvalence permet aux fabricants de choisir la méthode la plus adaptée à leurs applications sans limitations majeures.

Électrodes de soudage préférées

Pour obtenir une qualité de soudure optimale, utilisez des électrodes de soudage à faible teneur en carbone. Elles réduisent le risque de fissuration des soudures et assurent une meilleure fusion avec le métal de base.

Effet de la composition sur la soudabilité

La composition chimique de la norme SAE AISI 1026, en particulier sa teneur en carbone et en manganèse, influe sur sa soudabilité. La teneur en carbone ne dépasse pas 0,28%. Cette teneur en carbone relativement faible permet d'éviter un durcissement excessif. La teneur en manganèse varie de 0,60% à 0,90%. Le manganèse améliore la trempabilité tout en permettant un soudage efficace. Ensemble, ils maintiennent un équilibre qui empêche la zone affectée thermiquement (HAZ) de devenir trop dure et cassante.

Considérations relatives au traitement thermique

Les traitements thermiques après soudage peuvent réduire les contraintes résiduelles et améliorer la ténacité de la zone soudée. Un traitement de détente, tel que le revenu à une température comprise entre 170 et 210 °C, peut être appliqué après le soudage. La normalisation avant le soudage est bénéfique, en particulier pour les pièces de forme complexe ou dont les microstructures varient en raison d'un forgeage antérieur.

Techniques d'assemblage applicables à la norme SAE AISI 1026

Méthodes de soudage par fusion

L'acier au carbone SAE AISI 1026 convient à diverses méthodes de soudage par fusion telles que le soudage à l'arc sous protection métallique (SMAW), le soudage à l'arc sous gaz métallique (GMAW) et le soudage à l'arc sous gaz tungstène (GTAW). Ces méthodes permettent de créer des joints solides et fiables lorsque les électrodes et les paramètres appropriés sont utilisés. Le choix de la méthode dépend des exigences spécifiques de l'application.

Brasage, soudure et assemblage mécanique

Outre le soudage, le brasage, la soudure et les techniques d'assemblage mécanique peuvent être utilisés pour l'acier SAE AISI 1026. Le brasage et la soudure conviennent aux assemblages plus légers ou non structurels. Ils offrent des avantages tels que des températures de traitement plus basses et une distorsion thermique réduite. Les méthodes d'assemblage mécanique, telles que le boulonnage, le rivetage et le collage, sont utiles en cas de démontage ou d'entretien. Le choix de la méthode dépend des exigences de conception et des conditions de service.

Facteurs influençant la qualité des soudures

Équivalent carbone (EC) et trempabilité

L'équivalent carbone (EC) de la norme SAE AISI 1026 est relativement faible. Cela signifie généralement que le préchauffage n'est pas nécessaire pour les sections minces. Mais pour les sections plus épaisses ou les joints fortement contraints, le préchauffage peut s'avérer nécessaire pour éviter les fissures. Le préchauffage contrôle la vitesse de refroidissement et réduit les contraintes thermiques.

Propriétés de la zone affectée par la chaleur (HAZ)

Le manganèse contenu dans la norme SAE AISI 1026 peut augmenter la dureté de la zone d'impact si le matériau se refroidit rapidement après le soudage. Un refroidissement contrôlé ou un traitement thermique après soudage peut réduire cet effet et améliorer la ductilité et la ténacité de la zone soudée.

État de surface

Avant de procéder au soudage, nettoyez vigoureusement la surface de l'acier. Enlevez la rouille, l'huile et la calamine afin d'assurer une meilleure pénétration et fusion de la soudure. Une surface propre permet d'obtenir des soudures de meilleure qualité, avec moins d'inclusions et de porosités.

Normes et matériaux équivalents

L'acier au carbone SAE AISI 1026 est reconnu par diverses normes mondiales, ce qui facilite les références croisées et la sélection de matériaux appropriés pour différentes applications.

Norme SAE / AISI

SAE AISI 1026 est un acier à teneur moyenne en carbone d'environ 0,26%, largement utilisé en Amérique du Nord.

UNS (système de numérotation unifié)

Dans l'UNS, la désignation équivalente du matériau pour la norme SAE AISI 1026 est G10260. Le système UNS est couramment utilisé en Amérique du Nord pour garantir la cohérence des spécifications des matériaux dans les différentes industries.

Normes ASTM

Plusieurs normes ASTM couvrent les compositions chimiques et les propriétés mécaniques compatibles avec l'acier au carbone SAE AISI 1026, notamment la norme ASTM A29 pour les barres d'acier, la norme ASTM A273 pour les tuyaux sans soudure et soudés, la norme ASTM A510 pour les fils machine et les gros fils ronds, la norme ASTM A519 pour les tubes mécaniques sans soudure, la norme ASTM A545 pour les pièces forgées en acier pour les composants de tuyauterie, et la norme ASTM A576 pour les barres d'acier de qualité spéciale corroyées à chaud.

JIS (normes industrielles japonaises)

L'équivalent japonais de la norme SAE AISI 1026 est le S45C. Bien qu'il ne soit pas directement mentionné, le S45C fait couramment l'objet de références croisées dans l'industrie en raison de sa composition chimique et de ses propriétés similaires.

DIN (Deutsches Institut für Normung)

Dans les normes allemandes DIN, le matériau équivalent est le C45. Cette nuance d'acier à moyenne teneur en carbone a une teneur en carbone et en manganèse comparable, ce qui en fait une alternative appropriée pour les applications nécessitant des propriétés similaires.

Comparaison de la composition

La composition chimique de l'acier au carbone SAE AISI 1026 est la suivante :

- Carbone : 0,22-0,28%

- Manganèse : 0,60-0,90%

- Phosphore : max 0,04%

- Soufre : max 0,05%

- Fer : équilibre (~98,7-99,18%)

Cette composition assure un équilibre entre résistance et ductilité avec une trempabilité modérée, ce qui la rend polyvalente pour diverses applications industrielles.

Matériaux connexes et analogues proches

Etiré à froid SAE AISI 1026

Cette variante de la norme SAE AISI 1026 est durcie par écrouissage, ce qui augmente sa résistance à la traction à environ 550 MPa et sa dureté à environ 160 Brinell. Ce processus améliore aussi légèrement la résistance à la fatigue et la limite d'élasticité.

Aciers à faible teneur en carbone (par exemple, AISI 1018)

L'AISI 1018 a une teneur en carbone plus faible (~0,18%), ce qui se traduit par une résistance et une dureté plus faibles, mais offre une meilleure soudabilité et ductilité. Il est utilisé lorsqu'une usinabilité et une formabilité élevées sont requises.

Aciers à haute teneur en carbone (par exemple, AISI 1045)

Avec une teneur en carbone allant jusqu'à 0,45%, l'AISI 1045 présente une résistance et une dureté plus élevées, mais une ductilité plus faible. Il est préféré pour les applications nécessitant une plus grande résistance à l'usure ou une plus grande solidité.

Carburation des aciers

La SAE 1026 peut être utilisée comme matériau de base pour les processus de cémentation, bénéficiant de sa teneur en manganèse qui améliore la trempabilité et la dureté de la surface après la cémentation et le traitement thermique.

Aperçu des propriétés pertinentes pour l'équivalence

| Propriété | SAE AISI 1026 (recuit) | Etiré à froid 1026 | Gamme typique pour les aciers à teneur moyenne en carbone |

|---|---|---|---|

| Teneur en carbone | 0.22-0.28% | Idem | 0.20-0.30% |

| Résistance ultime à la traction | ~490 MPa (71100 psi) | ~550 MPa (80 000 psi) | 400-600 MPa |

| Limite d'élasticité | ~415 MPa (60200 psi) | ~470 MPa (68 000 psi) | 300-500 MPa |

| Allongement à la rupture | ~15% | ~17% | 10-25% |

| Dureté (Brinell) | ~143 | ~160 | 120-180 BHN |

| Module d'élasticité | ~205 GPa (29 700 ksi) | Légèrement réduit (~190 GPa) | ~200 GPa |

| Densité | ~7,85 g/cm³ | Idem | ~7,85 g/cm³ |

Ces propriétés rendent le SAE AISI 1026 compatible avec d'autres aciers à teneur moyenne en carbone utilisés dans les applications structurelles, mécaniques et automobiles, garantissant ainsi la fiabilité et les performances.

Applications et références croisées

La norme SAE AISI 1026 et ses équivalents sont couramment utilisés :

- Arbres, goupilles, engrenages et fixations : Ces composants bénéficient de la résistance et de la ductilité de l'acier.

- Pièces forgées et pièces usinées : Applications nécessitant une résistance et une ténacité modérées.

- Composants automobiles et pièces d'ingénierie générale : Garantir la durabilité et la performance.

- Pièces cémentées : Pour une dureté de surface accrue avec un noyau résistant.

Les équivalents dans les normes ASTM et internationales fournissent une base solide pour la sélection des matériaux dans les applications d'ingénierie nécessitant un acier à teneur moyenne en carbone avec des propriétés équilibrées.

Questions fréquemment posées

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Quelle est la composition chimique de l'acier au carbone SAE AISI 1026 ?

L'acier au carbone SAE AISI 1026 est un acier à teneur moyenne en carbone dont la composition chimique est conçue pour équilibrer la résistance, la dureté et l'usinabilité. Les principaux éléments de sa composition sont les suivants :

- Fer (Fe) : 98.73 – 99.18%

- Carbone (C) : 0.22 – 0.28%

- Manganèse (Mn) : 0.60 – 0.90%

- Soufre (S) : ≤ 0,050%

- Phosphore (P) : ≤ 0,040%

- Silicium (Si) : Traces, généralement autour de 0,40%

- Chrome (Cr) : Jusqu'à 0,15%

- Cuivre (Cu) : Jusqu'à 0,20%

- Nickel (Ni) : Jusqu'à 0,20%

- Molybdène (Mo) : Jusqu'à 0,06%

- Bore (B) : 0.0005 – 0.003%

- Plomb (Pb) : 0,15 - 0,35% (traces)

Cette composition garantit que l'acier au carbone AISI 1026 a une dureté et une résistance modérées, ce qui le rend approprié pour des applications telles que les arbres de moteur forgés, les arbres hydrauliques et les arbres de pompe. La teneur en carbone apporte la dureté et la résistance nécessaires, tandis que le manganèse améliore la trempabilité et la résistance à la traction. La faible teneur en soufre et en phosphore améliore l'usinabilité et la ténacité, ce qui fait de l'AISI 1026 un choix polyvalent pour diverses applications industrielles.

Quelles sont les propriétés mécaniques de l'acier AISI 1026 ?

L'acier AISI 1026 présente une gamme équilibrée de propriétés mécaniques adaptées à diverses applications. Sa résistance ultime à la traction est d'environ 490 MPa (71 100 psi), tandis que la limite d'élasticité est d'environ 415 MPa (60 200 psi). Cela indique que l'acier peut supporter des charges de traction modérées. La dureté Brinell de l'AISI 1026 est d'environ 143 HB, ce qui reflète son niveau de dureté modéré, qui permet une bonne usinabilité sans fragilité. L'acier présente également une bonne ductilité, avec un allongement à la rupture d'environ 15% et une réduction de la surface d'environ 40%, ce qui indique qu'il peut être efficacement travaillé à froid et façonné sans fracture. Le module d'élasticité est généralement de 205 GPa (29 700 ksi) et le module de cisaillement d'environ 80 GPa (11 600 ksi), des valeurs standard pour les aciers, ce qui indique une bonne rigidité et un bon comportement élastique. Ces propriétés mécaniques font de l'acier AISI 1026 un matériau polyvalent pour les composants tels que les arbres de moteur, les arbres hydrauliques et les arbres de pompe, pour lesquels une résistance modérée et une bonne usinabilité sont essentielles.

Quelles sont les applications typiques de l'acier au carbone SAE AISI 1026 ?

L'acier au carbone SAE AISI 1026 est un matériau polyvalent utilisé dans diverses industries en raison de ses propriétés mécaniques favorables, de sa maniabilité et de sa rentabilité. Les applications typiques de l'acier AISI 1026 comprennent la production d'arbres de moteur forgés, d'arbres hydrauliques et d'arbres de pompe, où sa résistance et sa ténacité sont essentielles. Il est également largement utilisé dans la fabrication de pièces de machines en raison de sa bonne usinabilité et de sa résistance mécanique, en particulier lorsqu'il est étiré à froid pour des applications exigeant une précision dimensionnelle.

En outre, l'AISI 1026 est utilisé dans les processus de cémentation pour les pièces nécessitant une dureté à cœur accrue. Sa teneur élevée en manganèse améliore sa trempabilité, ce qui le rend adapté aux conditions de cémentation et de non cémentation dans les applications d'ingénierie et de construction. L'acier peut être utilisé à la fois dans des conditions de travail à chaud et à froid, ce qui offre une grande flexibilité dans les processus de fabrication. Avec une bonne soudabilité et usinabilité, l'AISI 1026 est un matériau privilégié pour une large gamme de produits dans de nombreuses industries.

Comment forge-t-on l'acier AISI 1026 et quelles sont les températures recommandées ?

L'acier AISI 1026 est forgé dans une fourchette de température comprise entre 1230°C et 900°C. Le forgeage commence généralement près de la limite supérieure (2250°F/1230°C) et se poursuit lorsque l'acier refroidit jusqu'à environ 1650°F (900°C). La température de finition dépend de facteurs tels que la complexité de la pièce, les taux de réduction et l'affinement requis de la structure du grain. Après le forgeage, la normalisation à 1650-1700°F (900-925°C) est appliquée pour affiner la structure du grain. Un recuit de détente facultatif peut être effectué, bien qu'il soit moins courant. Les méthodes de durcissement superficiel telles que la cémentation ou la trempe à l'huile entre 760 et 790 °C (1400 et 1450 °F), suivies d'un revenu entre 170 et 210 °C (340 et 410 °F), peuvent améliorer la résistance à l'usure.

L'acier au carbone AISI 1026 est-il soudable et quelles sont les méthodes recommandées ?

L'acier au carbone AISI 1026 est soudable en raison de sa faible teneur en carbone, généralement comprise entre 0,22% et 0,28%. Il convient donc à diverses techniques de soudage, y compris le soudage MIG, TIG et à l'arc. L'approche recommandée consiste à utiliser des électrodes à faible teneur en carbone pour maintenir la cohérence et la qualité de la soudure.

Le soudage MIG est efficace pour les processus continus à grande vitesse, offrant une bonne pénétration et une distorsion minimale. Le soudage TIG permet un contrôle précis, idéal pour les applications nécessitant des finitions de haute qualité et une porosité minimale. Le soudage à l'arc (SMAW) offre polyvalence et portabilité, et convient aux applications en atelier et sur le terrain.

Le préchauffage n'est généralement pas nécessaire, bien qu'il puisse l'être pour les sections plus épaisses afin d'éviter les fissures. Les traitements post-soudage sont généralement inutiles car l'AISI 1026 ne subit pas de changements significatifs de dureté après le soudage. La soudabilité de cet acier, combinée à son excellente usinabilité et formabilité, en fait un matériau polyvalent pour divers procédés de fabrication.

Quelles sont les caractéristiques d'usinabilité de l'acier au carbone SAE AISI 1026 ?

L'acier au carbone SAE AISI 1026 a une cote d'usinabilité d'environ 75% par rapport à l'acier AISI 1212, ce qui indique une usinabilité bonne mais pas exceptionnelle. Son usinabilité est généralement bonne à l'état forgé ou normalisé. L'étirage à froid peut améliorer l'usinabilité en améliorant la dureté et la résistance à la traction, ce qui permet d'améliorer la formation des copeaux et la finition de la surface. Les traitements thermiques tels que la normalisation à 900-925°C peuvent homogénéiser la microstructure et améliorer l'usinabilité, en particulier pour les formes complexes. Avec une résistance à la traction d'environ 490 MPa, une limite d'élasticité d'environ 415 MPa et une dureté typique de 143 HB, il équilibre bien l'usinabilité et la durabilité, ce qui le rend adapté à l'usinage de précision dans diverses applications industrielles.