Vous êtes-vous déjà demandé ce qui fait de l'acier SAE AISI 1025 un choix populaire dans diverses industries ? Cet acier à teneur moyenne en carbone, dont la composition chimique équilibrée comprend des quantités spécifiques de carbone, de manganèse et d'autres éléments, présente des propriétés mécaniques et physiques uniques. Sa résistance à la traction et sa dureté le rendent adapté aux applications générales de l'ingénierie et de l'automobile.

Dans cette plongée technique, nous explorerons sa composition chimique, ses propriétés mécaniques et thermiques, ses diverses utilisations et ses processus de fabrication. Êtes-vous prêt à découvrir comment l'acier SAE AISI 1025 se compare aux autres aciers au carbone ?

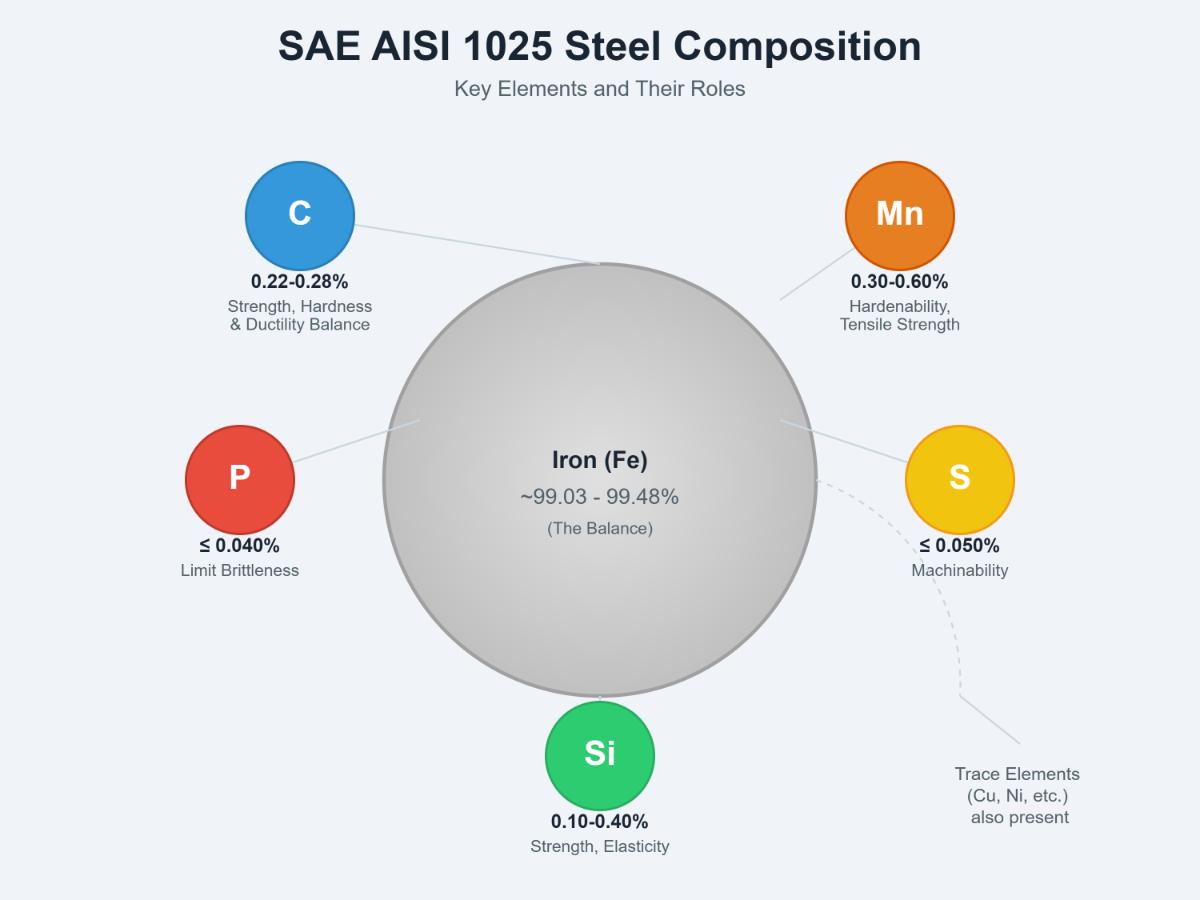

Composition chimique de l'acier SAE AISI 1025

Aperçu des éléments chimiques

L'acier SAE AISI 1025 est un type d'acier à faible teneur en carbone qui offre un bon équilibre entre résistance, ductilité et soudabilité. La composition chimique de cet acier est essentielle pour déterminer ses propriétés et son aptitude à diverses applications.

Teneur en carbone

Avec une teneur en carbone comprise entre 0,22% et 0,28%, le SAE AISI 1025 est classé comme un acier à faible teneur en carbone, ce qui améliore sa soudabilité et son usinabilité tout en offrant une résistance et une dureté suffisantes pour les applications d'ingénierie générale.

Manganèse

Le manganèse, présent en quantités comprises entre 0,30% et 0,60%, améliore la trempabilité et la résistance à la traction de l'acier. Il contribue également à la désoxydation de l'acier au cours de la fabrication et améliore la résistance à l'usure.

Phosphore

Le phosphore est limité à un maximum de 0,040% dans l'acier SAE AISI 1025. Alors que de petites quantités peuvent augmenter la résistance et la dureté, une trop grande quantité de phosphore peut rendre l'acier cassant. C'est pourquoi sa teneur est maintenue à un faible niveau afin de préserver la ductilité du matériau.

Soufre

Le soufre, limité à un maximum de 0,050%, améliore l'usinabilité en formant des inclusions de sulfure de manganèse qui agissent comme des brise-copeaux pendant l'usinage. Cependant, un excès de soufre peut réduire la ténacité et la ductilité, c'est pourquoi sa teneur est soigneusement contrôlée.

Le fer

Le fer est l'élément prédominant de l'acier SAE AISI 1025, représentant 99,03% à 99,48% du matériau. La matrice de fer fournit la structure fondamentale et les propriétés mécaniques de l'acier, servant de métal de base auquel d'autres éléments d'alliage sont ajoutés.

Impact de chaque élément sur les propriétés de l'acier

- Carbone: Améliore la résistance et la dureté tout en maintenant une bonne soudabilité et usinabilité.

- Manganèse: Augmente la résistance à la traction, la trempabilité et la résistance à l'usure. Il contribue également à la désoxydation pendant la production de l'acier.

- Phosphore: Améliore la résistance et la dureté, mais peut réduire la ductilité s'il est présent en grande quantité.

- Soufre: Améliore l'usinabilité en formant des inclusions de sulfure de manganèse, bien qu'il puisse diminuer la ténacité s'il n'est pas contrôlé.

- Le fer: Fournit la matrice primaire et les propriétés structurelles, soutenant les effets des autres éléments d'alliage.

Comprendre la composition chimique de l'acier SAE AISI 1025 est essentiel pour sélectionner le bon matériau pour des applications spécifiques, assurer l'équilibre souhaité des propriétés mécaniques et optimiser les processus de fabrication.

Propriétés mécaniques de l'acier SAE AISI 1025

Résistance à la traction

La résistance à la traction mesure la contrainte maximale que l'acier SAE AISI 1025 peut supporter avant de se rompre. Cette propriété varie en fonction des conditions et des traitements spécifiques appliqués à l'acier, et se situe généralement entre 379 MPa et 862 MPa. Cette large fourchette permet une grande flexibilité dans diverses applications, car elle peut être ajustée par un traitement thermique et d'autres méthodes de transformation.

Limite d'élasticité

La limite d'élasticité, la contrainte à laquelle un matériau commence à se déformer plastiquement, commence généralement à un minimum de 220 MPa pour l'acier SAE AISI 1025. Cette propriété est cruciale pour les applications où l'acier doit conserver sa forme sous charge et peut être améliorée par des procédés tels que l'écrouissage et le traitement thermique.

Élongation

L'allongement indique la quantité d'acier qui peut s'étirer avant de se rompre, généralement autour de 15% pour l'acier SAE AISI 1025. Cette valeur peut varier de 13% à 28%, en fonction du traitement et de la forme du matériau. Des valeurs d'allongement plus élevées indiquent une meilleure ductilité, ce qui rend l'acier adapté aux applications nécessitant une déformation importante sans fracture.

Dureté

La dureté de l'acier SAE AISI 1025 est généralement mesurée à l'aide de l'indice de dureté Brinell (HB). La dureté de cet acier se situe généralement entre 116 et 140 HB. Une dureté plus élevée signifie une meilleure résistance à l'usure, ce qui est crucial pour les pièces exposées à des conditions abrasives.

Module d'élasticité

Le module d'élasticité, également connu sous le nom de module de Young, est une mesure de la rigidité d'un matériau. Pour l'acier SAE AISI 1025, le module d'élasticité se situe entre 190 et 210 GPa. Cette propriété est importante pour les applications où l'acier doit conserver sa forme sous contrainte mécanique. Un module d'élasticité plus élevé indique un matériau plus rigide qui se déforme moins sous la charge.

Rapport de Poisson

Le coefficient de Poisson mesure la capacité du matériau à se dilater dans les directions perpendiculaires à la direction de la compression. Pour l'acier SAE AISI 1025, le coefficient de Poisson est compris entre 0,27 et 0,30. Ce coefficient permet de comprendre les caractéristiques de déformation de l'acier lorsqu'il est soumis à des forces mécaniques, ce qui donne une idée de son comportement dans diverses conditions de charge.

Réduction de la surface

La réduction de la surface mesure l'ampleur de la déformation de l'acier avant qu'il ne se brise, généralement entre 40% et 50% pour l'acier SAE AISI 1025. Cette propriété indique la capacité de l'acier à être étiré ou formé en différentes formes sans se rompre, ce qui est bénéfique pour les processus de fabrication tels que le forgeage et le laminage.

Propriétés physiques et thermiques de l'acier SAE AISI 1025

Densité

L'acier SAE AISI 1025 a une densité d'environ 7,858 g/cm³ (0,2839 lb/in³), typique des aciers au carbone. Cette densité assure une bonne fiabilité structurelle, ce qui le rend approprié pour les applications d'ingénierie où la résistance et le poids sont importants.

Conductivité thermique

La conductivité thermique de l'acier SAE AISI 1025 est de l'ordre de 51,9 à 52 W/m-K à température ambiante (0ºC ou 32ºF). Cela indique de bonnes capacités de conduction de la chaleur, qui sont essentielles pour des applications telles que les culasses de moteurs et les échangeurs de chaleur de radiateurs. Dans ces composants, une dissipation efficace de la chaleur est cruciale pour maintenir la stabilité de la température.

Dilatation thermique

Le coefficient de dilatation thermique de l'acier SAE AISI 1025 est d'environ 12,1 µm/m-°C (6,72 µin/in-°F) sur la plage de température de 32-212ºF (0-100ºC). Cette propriété est cruciale pour la conception de composants soumis à des fluctuations de température, car elle permet de prévoir et de gérer les contraintes et les déformations thermiques.

Capacité thermique spécifique

L'acier SAE AISI 1025 a une capacité calorifique spécifique comprise entre 0,486 et 1,432 J/g-°C, généralement autour de 0,47 J/g-°C (470 J/kg-K). Cette propriété, qui mesure la chaleur nécessaire pour élever la température de l'acier, influence de manière significative les cycles de chauffage et de refroidissement dans les environnements de fabrication et d'exploitation, ce qui la rend essentielle pour des processus tels que le revenu et le recuit.

Point de fusion

La plage de fusion de l'acier SAE AISI 1025 se situe entre environ 1420°C et 1460°C (2588-2660°F). Cette plage détermine les limites des températures de coulée et de forgeage, garantissant l'intégrité structurelle de l'acier pendant le traitement thermique. La chaleur latente de fusion, d'environ 250 J/g, affecte également le comportement de l'acier lors des transitions de phase.

Température de service mécanique maximale

L'acier SAE AISI 1025 a généralement une température de service mécanique maximale d'environ 400°C (750°F). Au-delà de cette température, ses propriétés mécaniques peuvent se dégrader, ce qui est une considération importante pour les applications impliquant des températures élevées, comme dans certains composants de moteurs et de machines industrielles.

Implications pratiques

Forgeage

L'acier SAE AISI 1025 est forgé à des températures comprises entre 1230°C et 900°C (2250°F et 1650°F). Cette plage de température spécifique est cruciale car elle permet à l'acier d'être suffisamment malléable pour prendre la forme souhaitée tout en conservant une structure de grain qui permet d'obtenir des propriétés mécaniques optimales.

Traitement thermique

Le revenu de l'acier SAE AISI 1025 est généralement effectué autour de 170-210°C (340-410°F), principalement pour réduire les tensions. Les propriétés thermiques de l'acier, telles que la capacité thermique spécifique et la conductivité thermique, influencent la façon dont il réagit au traitement thermique, améliorant les propriétés telles que la dureté et la ductilité en fonction des besoins de l'application.

Soudage

La teneur modérée en carbone et le comportement thermique de l'acier SAE AISI 1025 le rendent apte à être soudé à l'aide de méthodes de fusion standard avec des électrodes à faible teneur en carbone. Les propriétés thermiques de l'acier permettent de gérer l'apport de chaleur pendant le soudage, d'éviter les fissures et de garantir la solidité des soudures.

Cyclage thermique et utilisation à haute température

La combinaison d'une bonne conductivité thermique, d'une dilatation thermique modérée et d'une capacité thermique spécifique appropriée fait de l'acier SAE AISI 1025 l'acier idéal pour les composants exposés à des charges thermiques variables. Les applications telles que les arbres de pompes et les pièces de machines bénéficient de ces propriétés, maintenant la stabilité dimensionnelle et les performances mécaniques dans des conditions de cycles thermiques.

Il est essentiel de comprendre les propriétés physiques et thermiques de l'acier SAE AISI 1025 pour optimiser son utilisation dans divers environnements de fabrication, de forgeage, de soudage et de cycles thermiques. Ces propriétés ont un impact direct sur les performances de l'acier et son adéquation aux différentes applications industrielles.

Utilisations et applications de l'acier SAE AISI 1025

Ingénierie générale et construction

L'acier SAE AISI 1025 est largement utilisé dans l'ingénierie et la construction en raison de ses propriétés équilibrées et de sa facilité de mise en œuvre. En ingénierie structurelle, il est souvent utilisé pour fabriquer des poutres, des colonnes et d'autres éléments porteurs, garantissant l'intégrité structurelle des bâtiments et des ponts. En outre, sa bonne soudabilité et sa facilité d'usinage en font un matériau de choix pour la fabrication de divers outils de construction et composants de machines, qui peuvent être traités thermiquement ou cémentés pour améliorer la dureté de la surface et la résistance à l'usure.

Composants mécaniques et automobiles

Dans l'industrie automobile, l'acier SAE AISI 1025 est un choix populaire pour la fabrication de pièces mécaniques critiques. Sa bonne résistance le rend idéal pour les boulons, les écrous, les arbres et les essieux. Les excellentes caractéristiques de forgeage de l'acier permettent la production d'arbres de moteur, d'arbres hydrauliques et d'arbres de pompe, qui nécessitent une grande stabilité dimensionnelle sous charge. Ses propriétés équilibrées le rendent également adapté aux composants tels que les engrenages, les bagues et les vilebrequins, pour lesquels une combinaison de résistance, de ductilité et d'usinabilité est essentielle.

Vannes et pompes

L'acier SAE AISI 1025 est fréquemment utilisé dans la production de vannes et de composants de pompes. Sa capacité à supporter des conditions de haute pression et des contraintes mécaniques le rend adapté à la fabrication d'arbres de pompes, de corps de vannes et d'autres pièces critiques. La bonne soudabilité et la facilité de mise en œuvre de l'acier permettent de produire efficacement des formes et des conceptions complexes. En outre, l'acier peut être traité thermiquement pour améliorer sa dureté et sa résistance à l'usure, ce qui accroît la longévité et les performances des vannes et des pompes dans les applications industrielles.

Applications de forgeage

L'industrie du forgeage apprécie l'acier SAE AISI 1025 pour ses excellentes propriétés de travail à chaud. Il peut être travaillé à chaud entre 1230°C et 900°C, ce qui permet de créer des formes complexes aux propriétés solides. Son usinabilité est très appréciée, car elle permet un usinage efficace à l'état forgé ou normalisé. Après le forgeage ou le traitement thermique, l'acier peut être trempé pour réduire les contraintes, améliorer la ténacité et réduire la fragilité. Ces propriétés le rendent adapté à la production de pièces forgées telles que les arbres, les essieux et les composants extrudés à froid.

Pièces cémentées et composants résistants à l'usure

En raison de sa teneur moyenne en carbone, l'acier SAE AISI 1025 est souvent cémenté pour produire des pièces cémentées avec un noyau dur et une surface dure. Ce processus améliore considérablement la résistance à l'usure tout en conservant la ductilité du noyau, ce qui le rend idéal pour les pièces soumises à des contraintes de surface élevées et à la fatigue. Les applications courantes comprennent les chaînes, les pignons, les réservoirs sous pression et les outils de filature. Le processus de trempe superficielle améliore la durabilité et les performances de l'acier dans des environnements exigeants, prolongeant ainsi la durée de vie de ces composants.

Résistance à la corrosion et traitements de surface

Bien que l'acier SAE AISI 1025 ne soit pas aussi résistant à la corrosion que l'acier inoxydable, il offre une résistance modérée dans des conditions normales. Sa résistance à la corrosion peut être améliorée par des traitements de surface tels que les revêtements en couches minces, le décapage ou le polissage. Ces traitements permettent de prolonger la durée de vie des pièces exposées à des environnements légèrement corrosifs. En outre, les traitements de surface peuvent améliorer l'aspect esthétique de l'acier, ce qui permet de l'utiliser dans des applications où les performances et l'aspect sont importants.

Exemples pratiques d'applications

- Industrie automobile : Arbres de moteur, arbres hydrauliques, engrenages, bagues, vilebrequins.

- Ingénierie générale : Poutres structurelles, colonnes, outils de construction, composants de machines.

- Vannes et pompes : Arbres de pompes, corps de vannes, composants haute pression.

- Applications de forgeage : Arbres forgés, essieux, pièces extrudées à froid.

- Composants résistants à l'usure : Chaînes, pignons, récipients sous pression, outils de filature.

La polyvalence de l'acier SAE AISI 1025 dans diverses applications souligne sa valeur dans les industries qui exigent un équilibre entre la résistance, la ductilité et l'usinabilité. Sa capacité à subir des traitements de surface et des traitements thermiques renforce encore son utilité, ce qui en fait un choix fiable pour une large gamme d'utilisations techniques et industrielles.

Procédés de fabrication de l'acier SAE AISI 1025

Production et formage de l'acier

Le laminage à chaud et le laminage à froid sont des étapes cruciales dans la production de l'acier SAE AISI 1025. Le laminage à chaud consiste à chauffer l'acier à plus de 900°C, ce qui permet de le façonner facilement en bobines, barres et tôles tout en lui conférant une bonne ductilité et une bonne ténacité, bien qu'il en résulte un fini de surface plus rugueux. Le laminage à froid, effectué à température ambiante ou proche de celle-ci, peut suivre le laminage à chaud ou être utilisé indépendamment pour améliorer l'état de surface, la précision dimensionnelle et les propriétés mécaniques grâce à l'écrouissage. Le laminage à froid est donc idéal pour les applications nécessitant des produits plus fins et plus précis.

Le forgeage est couramment utilisé pour fabriquer des composants tels que des arbres, des engrenages et des pièces de machines lourdes en acier SAE AISI 1025. Les températures de forgeage sont généralement comprises entre 1230°C et 900°C. L'acier est chauffé puis mis en forme par martelage ou pressage, ce qui affine la structure du grain, améliore les propriétés mécaniques et accroît la ténacité. Le contrôle de la température est essentiel pour éviter les fissures ou les modifications indésirables de l'acier.

Procédés de traitement thermique

Le recuit soulage les tensions internes et améliore l'usinabilité en chauffant l'acier jusqu'à une température de recristallisation, puis en le refroidissant lentement, ce qui donne un matériau plus souple et plus facile à usiner. La normalisation, utilisée pour les pièces de forme complexe ou présentant une déformation importante, consiste à chauffer l'acier à une température comprise entre 900 °C et 925 °C et à le refroidir à l'air pour affiner la taille des grains et améliorer la ténacité. Le durcissement superficiel, tel que la cémentation, augmente la dureté superficielle tout en conservant un cœur résistant. La cémentation chauffe l'acier dans un environnement riche en carbone à une température comprise entre 760 °C et 790 °C, suivie d'une trempe à l'eau pour les formes simples et à l'huile pour les pièces complexes. Le revenu, entre 170°C et 210°C (340°F et 410°F), permet ensuite de réduire les tensions et d'équilibrer la dureté et la ténacité de l'acier.

Usinage et transformation

L'acier SAE AISI 1025 est connu pour sa bonne usinabilité, en particulier lorsqu'il est forgé ou normalisé. Sa teneur modérée en carbone le rend plus facile à couper et à façonner que les aciers à plus forte teneur en carbone, ce qui convient à la fabrication de boulons, d'écrous, d'arbres et d'autres pièces mécaniques précises. Les méthodes d'usinage conventionnelles fonctionnent bien et l'acier est également soudable avec les techniques standard. L'utilisation d'électrodes à faible teneur en carbone permet d'éviter la fragilité de la zone de soudure.

Traitements de surface et revêtements

Bien que l'acier SAE AISI 1025 présente une résistance modérée à la corrosion, divers traitements de surface peuvent améliorer ses performances dans des applications spécifiques. Des traitements tels que le décapage, le polissage et le revêtement (par exemple, les traitements en couche mince) sont couramment appliqués pour améliorer la résistance à la corrosion et à l'usure. Grâce à ces traitements, l'acier convient aux composants automobiles et aux applications structurelles exposées à des environnements modérés.

Comparaison avec d'autres aciers au carbone

Comparaison avec d'autres aciers à teneur moyenne en carbone

L'acier SAE AISI 1025 est fréquemment comparé à d'autres aciers à teneur moyenne en carbone afin d'évaluer son adéquation à différentes utilisations. La comparaison se concentre sur la composition chimique, les propriétés mécaniques et les applications spécifiques.

SAE AISI 1025 vs. ASTM A36

Composition chimique :

- SAE AISI 1025: Contient 0,22% à 0,28% de carbone et 0,30% à 0,60% de manganèse.

- ASTM A36: A une teneur en carbone similaire mais avec une gamme plus large pour le manganèse (0,20% à 0,75%).

Propriétés mécaniques et applications : L'ASTM A36 présente généralement une limite d'élasticité plus élevée (250 MPa minimum) que la norme SAE AISI 1025 (220 MPa minimum). Sa résistance à la traction est comprise entre 400 et 550 MPa, alors que celle de la norme SAE AISI 1025 varie entre 440 et 500 MPa. La norme SAE AISI 1025 est préférée pour les applications nécessitant une bonne formabilité et une bonne soudabilité, telles que les pièces automobiles et les composants structurels. L'ASTM A36 est largement utilisé dans la construction et les applications structurelles en raison de sa limite d'élasticité plus élevée et de sa polyvalence.

SAE AISI 1025 vs. SAE AISI 1030 à 1045

Composition chimique :

- SAE AISI 1025: Teneur en carbone plus faible (0.22% à 0.28%) par rapport à la norme SAE AISI 1030 (0.28% à 0.34%) et à la norme SAE AISI 1045 (0.43% à 0.50%).

Propriétés mécaniques et applications : Les aciers SAE AISI 1030 et 1045 ont une résistance à la traction et une limite d'élasticité plus élevées en raison de leur teneur accrue en carbone, ce qui se traduit également par une dureté plus élevée. En revanche, le SAE AISI 1025 est plus facile à former et à souder, ce qui le rend plus adapté à divers processus de fabrication. Le SAE AISI 1025 est utilisé pour les pièces nécessitant une résistance modérée et une bonne usinabilité. Les nuances SAE AISI 1030 et 1045 conviennent aux applications nécessitant une résistance plus élevée et une meilleure résistance à l'usure, telles que les engrenages, les essieux et les vilebrequins.

SAE AISI 1025 par rapport aux aciers à faible teneur en carbone (SAE AISI 1005 à 1010)

Composition chimique :

- SAE AISI 1025: Teneur en carbone plus élevée que les aciers à faible teneur en carbone (SAE AISI 1005 à 1010), dont la teneur en carbone est comprise entre 0,05% et 0,10%.

Propriétés mécaniques et applications : L'acier SAE AISI 1025 offre une résistance à la traction et une limite d'élasticité plus élevées que les aciers à faible teneur en carbone, qui présentent une excellente aptitude au formage mais une résistance mécanique plus faible. Les aciers à faible teneur en carbone ont une ductilité supérieure, ce qui les rend idéaux pour les processus d'emboutissage et de formage. L'acier SAE AISI 1025 est idéal pour les applications structurelles et mécaniques qui nécessitent un équilibre entre résistance et formabilité. Les aciers à faible teneur en carbone sont préférés pour les applications impliquant des opérations de formage importantes, telles que le travail de la tôle et la production de fils.

Avantages et inconvénients dans diverses applications

Lors de la sélection d'un acier à moyenne teneur en carbone, le choix entre la nuance SAE AISI 1025 et d'autres nuances dépend des exigences spécifiques de l'application.

Avantages de la norme SAE AISI 1025 :

- Formabilité et soudabilité: Plus facile à former et à souder que les aciers à plus forte teneur en carbone, convient pour les formes et les assemblages complexes.

- Propriétés équilibrées: Offre un bon compromis entre la résistance, la ductilité et l'usinabilité, ce qui le rend polyvalent pour diverses applications techniques.

Inconvénients :

- Force inférieure: Par rapport aux aciers à plus forte teneur en carbone tels que SAE AISI 1030 et 1045, il présente une résistance à la traction et une limite d'élasticité plus faibles.

- Durcissement limité: Ne convient pas aux applications nécessitant une dureté élevée ou une résistance à l'usure sans traitement de surface supplémentaire.

Questions fréquemment posées

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Quelle est la composition chimique de l'acier SAE AISI 1025 ?

L'acier SAE AISI 1025 est un acier à teneur moyenne en carbone dont la composition chimique est bien équilibrée. Il contient entre 0,220 et 0,280% de carbone, ce qui lui confère résistance et dureté tout en maintenant un bon équilibre avec la ductilité. Le manganèse est compris entre 0,30 et 0,60%, ce qui améliore la trempabilité et la résistance à la traction. Le phosphore est limité à ≤ 0,040% pour éviter la fragilité, et le soufre à ≤ 0,050% pour contrôler l'usinabilité. Le silicium est présent à l'état de traces (0,10 - 0,40%) pour améliorer la résistance et l'élasticité. Le fer constitue le reste, soit environ 99,03 - 99,48%. Des oligo-éléments tels que le cuivre, le nickel et d'autres peuvent également être présents en petites quantités, influençant subtilement les propriétés.

Quelles sont les propriétés mécaniques de l'acier SAE AISI 1025 ?

L'acier SAE AISI 1025 est un acier à teneur moyenne en carbone connu pour son équilibre entre résistance, ductilité et dureté. Les principales propriétés mécaniques de l'acier SAE AISI 1025 sont les suivantes :

- Résistance à la traction: Environ 440 MPa (63 800 psi), ce qui indique une bonne résistance à la tension.

- Limite d'élasticité: Environ 370 MPa (53 700 psi), ce qui représente la contrainte à laquelle l'acier commence à se déformer plastiquement.

- Allongement à la rupture: Environ 15% dans une longueur de jauge de 50 mm, reflétant une ductilité modérée.

- Réduction de la surface: Environ 40%, indiquant une bonne ténacité et une bonne résistance au collet.

- Dureté: La dureté Brinell est d'environ 126 HB, ce qui correspond à une dureté modérée. Les valeurs converties sont Rockwell B 71 et Vickers 131.

- Module d'élasticité (module de Young): La plage de 190 à 210 GPa (27,5 à 30,5 millions de psi), typique des aciers au carbone, indique la rigidité en cas de déformation élastique.

- Rapport de Poisson: Entre 0,27 et 0,30, reflétant le comportement typique de l'acier sous charge mécanique.

- Module d'inertie: Environ 140 GPa, utile pour comprendre la résistance à la déformation volumétrique.

- Module de cisaillement: Environ 80 GPa, ce qui indique une résistance à la déformation.

Ces propriétés font que l'acier SAE AISI 1025 convient à diverses applications telles que l'ingénierie générale, les composants automobiles et le forgeage, en raison de sa bonne usinabilité et de sa soudabilité.

Quelles sont les utilisations typiques de l'acier SAE AISI 1025 ?

L'acier SAE AISI 1025 est un acier à teneur moyenne en carbone connu pour ses propriétés mécaniques équilibrées, ce qui le rend adapté à diverses applications dans différents secteurs. Dans l'industrie automobile, il est couramment utilisé pour fabriquer des composants tels que des boulons, des écrous et d'autres pièces mécaniques en raison de sa bonne aptitude au traitement et à la soudure. Dans l'ingénierie générale, il est utilisé pour produire des tubes, des tôles laminées et des composants structurels utilisés dans les bâtiments et les ponts. Le secteur de la construction utilise l'acier AISI 1025 pour fabriquer des éléments structurels tels que des poutres et des colonnes, bénéficiant de sa résistance modérée et de sa ductilité. En outre, il est utilisé dans les pièces industrielles et les machines, y compris les arbres de moteur forgés, les arbres hydrauliques et les arbres de pompe, en raison de sa durabilité et de sa résistance aux contraintes mécaniques. Ces applications tirent parti des propriétés équilibrées de l'acier en termes de résistance, de ductilité et de facilité de traitement.

Dans quelle mesure l'acier SAE AISI 1025 est-il usinable et soudable ?

L'acier SAE AISI 1025 est connu pour sa bonne usinabilité et sa soudabilité, ce qui en fait un matériau polyvalent dans diverses applications industrielles. En termes d'usinabilité, l'acier SAE AISI 1025 donne de bons résultats, en particulier lorsqu'il est tel que forgé ou normalisé. Son degré d'usinabilité se situe généralement entre 65% et 80% par rapport à l'acier AISI 1212, qui est utilisé comme référence. Toutefois, en raison de sa teneur en carbone relativement faible et de sa souplesse, des problèmes d'usinabilité tels que la formation d'arêtes rapportées (BUE) et des difficultés à briser les copeaux peuvent survenir. L'utilisation d'un outillage approprié et le maintien d'arêtes de coupe vives peuvent aider à gérer efficacement ces problèmes.

En ce qui concerne la soudabilité, l'acier SAE AISI 1025 peut être soudé à l'aide de toutes les méthodes de fusion courantes. La faible teneur en carbone facilite le soudage en minimisant le risque de durcissement dans la zone affectée thermiquement, ce qui pourrait compromettre les propriétés de l'acier. Il est conseillé d'utiliser des électrodes à faible teneur en carbone pour conserver les caractéristiques du matériau et éviter d'altérer sa microstructure. La bonne soudabilité de cet acier le destine aux composants structurels et à diverses applications nécessitant des joints de soudure fiables.

Quelles sont les propriétés thermiques de l'acier SAE AISI 1025 ?

Les propriétés thermiques de l'acier SAE AISI 1025 sont essentielles pour comprendre son comportement dans les applications qui impliquent une exposition à la chaleur et des cycles thermiques. Cet acier présente un coefficient de dilatation thermique d'environ 12,1 µm/m-°C (6,72 µin/in-°F), ce qui indique une dilatation et une contraction modérées avec les changements de température. Sa conductivité thermique est d'environ 52 W/m-K (360 BTU-in/hr-ft²-°F), ce qui permet une dissipation efficace de la chaleur. La capacité thermique spécifique est d'environ 470 J/kg-K (0,112 BTU/lb-°F), ce qui correspond à la quantité d'énergie thermique nécessaire pour élever la température d'un kilogramme d'acier d'un degré Kelvin.

La plage de fusion de l'acier SAE AISI 1025 se situe entre 1420°C (2588°F) et 1460°C (2660°F), ce qui confirme son aptitude aux procédés à haute température tels que le forgeage, le moulage et le soudage. La chaleur latente de fusion est d'environ 250 J/g, c'est-à-dire l'énergie nécessaire pour faire passer l'acier de l'état solide à l'état liquide à son point de fusion sans changement de température. La température maximale d'utilisation mécanique recommandée est d'environ 400°C (750°F), au-delà de laquelle les propriétés mécaniques peuvent se dégrader. Ces propriétés thermiques permettent à l'acier SAE AISI 1025 d'être largement utilisé dans des applications nécessitant une stabilité thermique et une gestion prévisible de la chaleur.

Quels sont les processus détaillés de forgeage et de traitement thermique pour l'acier SAE AISI 1025 ?

L'acier SAE AISI 1025 est un acier à teneur moyenne en carbone. Pour le forgeage, la plage de température idéale se situe généralement entre 927°C (1700°F) et 1204°C (2200°F). À ces températures, l'acier est suffisamment malléable pour être façonné. Pendant le forgeage, l'acier doit être travaillé en plusieurs passes pour garantir un affinage correct du grain.

Pour le traitement thermique, le processus commence souvent par le chauffage de l'acier à la température d'austénitisation (environ 1550°F - 1600°F ou 843°C - 871°C), le maintien pendant une durée suffisante pour homogénéiser la structure, puis la trempe. La trempe est suivie d'un revenu, qui consiste à réchauffer l'acier trempé à une température plus basse (généralement 300°F - 1200°F ou 149°C - 649°C) afin de réduire les contraintes internes et d'améliorer la ténacité de l'acier.