Le processus d'assemblage mécanique est une partie importante du processus de fabrication mécanique et constitue également un chapitre important que les étudiants doivent maîtriser. Le contenu de ce chapitre comprend des concepts de base tels que l'assemblage, la précision de l'assemblage et la chaîne dimensionnelle de l'assemblage, ainsi que les méthodes permettant d'assurer la précision de l'assemblage.

I. Vue d'ensemble

1. Concept d'assemblage

Tout produit mécanique est composé d'un grand nombre de pièces et de composants. Le processus d'ajustement et d'assemblage des pièces ou des composants selon des exigences techniques spécifiques pour former des produits semi-finis ou finis s'appelle l'assemblage.

Les pièces sont les unités les plus élémentaires qui composent les produits mécaniques. Le processus d'ajustement et d'assemblage de plusieurs pièces pour former une certaine partie d'un produit mécanique (c'est-à-dire un composant) est appelé sous-assemblage. Le processus d'assemblage ultérieur des pièces et des composants dans le produit final est appelé assemblage final.

L'entrée des composants dans l'assemblage est hiérarchique. Les composants qui entrent directement dans l'assemblage final du produit sont généralement appelés assemblages ; les composants qui entrent directement dans l'assemblage des assemblages sont appelés sous-ensembles de premier niveau ; les composants qui entrent directement dans l'assemblage des sous-ensembles de premier niveau sont appelés sous-ensembles de deuxième niveau, et ainsi de suite. Plus la structure du produit mécanique est complexe, plus il y a de niveaux de sous-ensembles.

L'assemblage n'est pas simplement un processus de connexion de pièces qualifiées, mais nécessite une série de mesures de processus d'assemblage pour garantir que le produit répond aux exigences de qualité. Les tâches d'assemblage courantes comprennent le nettoyage, la connexion, la correction et l'ajustement, l'équilibrage, les tests de réception, ainsi que la peinture et l'emballage.

L'assemblage est l'étape finale de tout le processus de fabrication mécanique. Le travail d'assemblage a un impact significatif sur la qualité du produit. Si l'assemblage n'est pas effectué correctement, même si toutes les pièces sont qualifiées, il peut être impossible de produire des produits mécaniques qualifiés et de haute qualité.

Inversement, si la précision de fabrication des pièces n'est pas élevée, mais que des méthodes appropriées sont utilisées pendant l'assemblage, telles que l'assemblage sélectif, l'ajustement et le réglage, le produit peut toujours répondre aux exigences techniques spécifiées. Par conséquent, la formulation de procédures d'assemblage raisonnables, l'adoption de nouvelles technologies d'assemblage et l'amélioration de la qualité de l'assemblage et de la productivité du travail sont des tâches importantes dans le domaine de la technologie de fabrication mécanique.

2. Précision de l'assemblage

(1) Concept de précision de l'assemblage

La précision d'assemblage est un indicateur de qualité spécifié lors de la conception du produit en fonction des exigences de performance qui doivent être assurées lors de l'assemblage. La précision d'assemblage d'un produit comprend généralement la précision des distances mutuelles, la précision de position, la précision de mouvement et la précision de contact entre les pièces et les composants.

1) Précision de la distance

La précision de la distance fait référence à la précision des dimensions de la distance entre des pièces et des composants liés, y compris les exigences d'ajustement telles que le jeu et l'interférence. Par exemple, la hauteur égale entre l'axe de la broche et l'axe du manchon de la contre-pointe dans un tour horizontal relève de cette précision.

2) Précision de la position

La précision de positionnement dans l'assemblage fait référence à la précision du parallélisme, de la perpendicularité, de la coaxialité et de divers battements circulaires entre les pièces et les composants d'un produit.

3) Précision du mouvement

La précision du mouvement fait référence à la précision de la direction du mouvement et à la vitesse relative du mouvement entre les pièces mobiles d'un produit. Elle se manifeste principalement par la précision de la rectitude, du parallélisme et de la perpendicularité dans la direction du mouvement, ainsi que par la précision de la vitesse relative du mouvement, c'est-à-dire la précision de la transmission.

4) Contact Précision

La précision de contact fait référence à la taille de la zone de contact et à la distribution des points de contact entre les surfaces d'accouplement et les surfaces de contact, telles que l'engrènement, l'ajustement entre un cône et un trou conique, et les exigences de précision de contact entre les paires de rails de guidage.

(2) La relation entre la précision de l'assemblage et la précision de la pièce

Les produits mécaniques sont composés de nombreuses pièces, et il est évident que la précision de l'assemblage dépend d'abord de la précision des pièces connexes, en particulier de la précision des pièces clés.

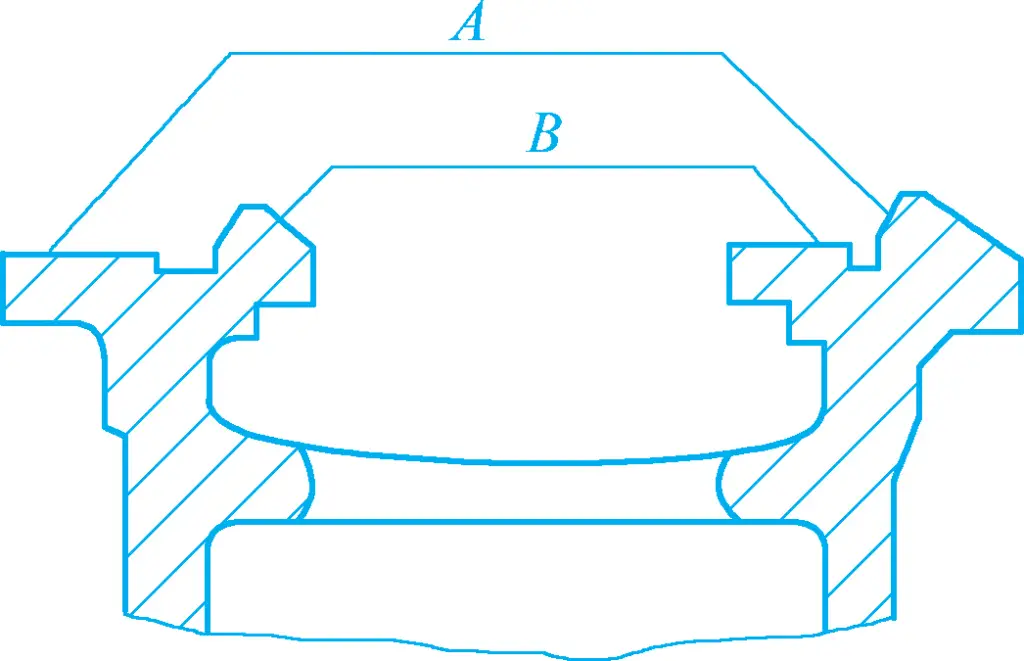

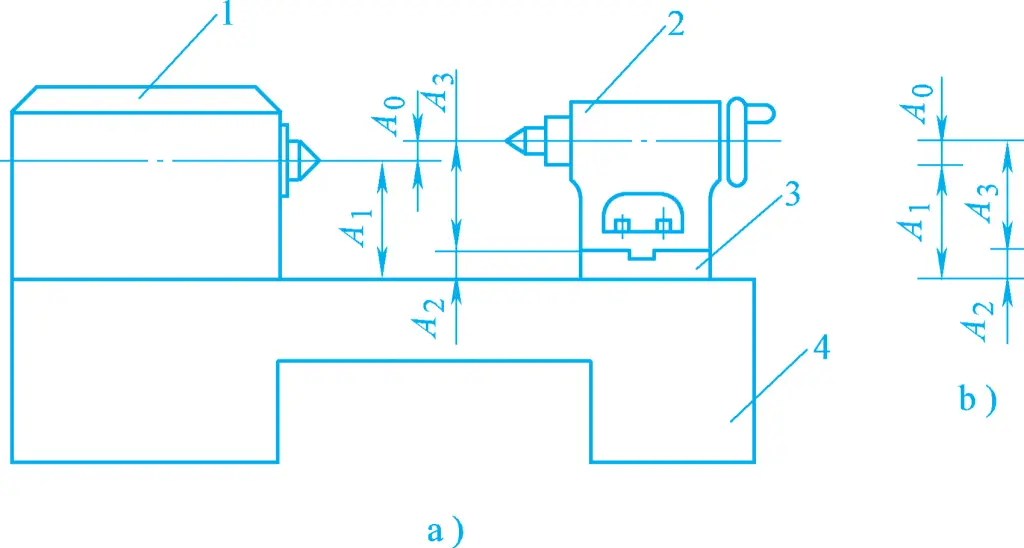

Par exemple, la précision du parallélisme du mouvement de la contre-pointe d'un tour horizontal par rapport au mouvement de la selle dépend principalement du parallélisme des rails de guidage du banc A et B (voir figure 1). De même, l'égalité de hauteur A 0 de l'axe de la broche et de l'axe du fourreau de la contre-pointe du tour dépend principalement de la précision dimensionnelle de A 1 , A 2 et A 3 de la poupée, de la contre-poupée et de la plaque de base (voir figure 2).

Rail de guidage du mouvement de la selle A

Rail de guidage du mouvement de la poupée B

a) Schéma de la structure du tour

b) Dimension de l'assemblage Diagramme de la chaîne

1-Poupée

2-pointes de queue

Plaque à 3 bases

4 lits

Deuxièmement, la précision de l'assemblage dépend également de la méthode d'assemblage. L'exigence de précision de l'assemblage à hauteur égale A 0 illustré à la figure 2 est très élevé. Il est très peu rentable d'atteindre la précision requise de A 0 en contrôlant la précision des dimensions A1 , A2 et A3 .

Dans la production réelle, les dimensions des pièces A1 , A2 et A3 sont souvent fabriqués en fonction d'une précision économique, et la précision de la hauteur égale A 0 est assurée par la mesure du processus consistant à ajuster la plaque de base lors de l'assemblage. Les différentes mesures de processus adoptées lors de l'assemblage donneront lieu à diverses méthodes d'assemblage, de sorte que la relation entre la précision de l'assemblage et la précision de la pièce varie. La chaîne de dimensions d'assemblage est un moyen efficace d'analyse quantitative de cette relation.

3. Introduction à la chaîne de dimensionnement de l'assemblage

(1) Concept de chaîne de dimensionnement de l'assemblage

La chaîne de dimensions formée par les dimensions pertinentes (distances entre les surfaces ou les lignes centrales) ou les relations de position mutuelles (parallélisme, perpendicularité ou coaxialité) de pièces connexes au cours du processus d'assemblage d'un produit ou d'un composant est appelée chaîne de dimensions d'assemblage (voir figure 2b).

Dans la chaîne de dimensions de l'assemblage, chaque dimension est un maillon de la chaîne de dimensions, par exemple A1 , A2 et A 3 qui sont les dimensions pertinentes des pièces ou des composants entrant dans l'assemblage, tandis que l'indice de précision de l'assemblage est souvent utilisé comme lien de fermeture, tel que A 0 . Il est évident que le lien de fermeture n'est pas une dimension sur une seule pièce ou un seul composant, mais une dimension de position relative entre les surfaces ou les axes de différentes pièces ou composants, formée après l'assemblage.

Chaque maillon comporte des erreurs d'usinage et l'accumulation des erreurs de tous les maillons forme l'erreur du maillon final. Par conséquent, l'application de la chaîne de dimensions d'assemblage facilite la révélation de l'impact des erreurs cumulées sur la précision de l'assemblage, et des formules de calcul peuvent être répertoriées pour l'analyse quantitative et le calcul, sur la base desquelles des méthodes d'assemblage et des tolérances raisonnables pour les dimensions des pièces concernées peuvent être déterminées.

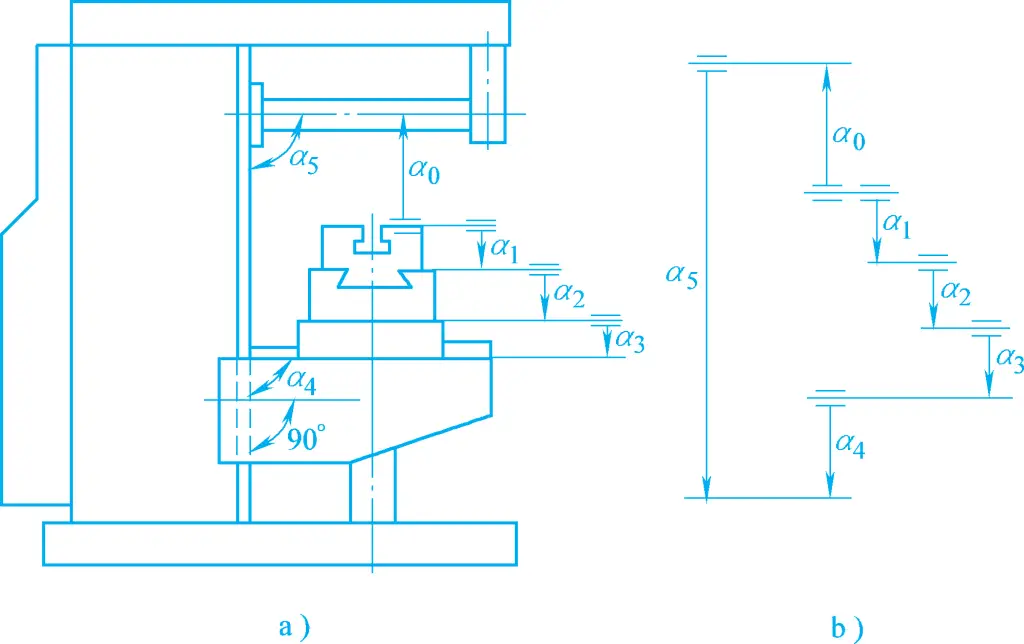

En fonction des caractéristiques géométriques et des positions spatiales de chaque maillon, la chaîne de dimensions de l'assemblage peut être divisée en chaînes de dimensions linéaires, chaînes de dimensions angulaires, chaînes de dimensions planes et chaînes de dimensions spatiales, les deux premières étant les plus courantes.

Une chaîne de dimensions linéaires est composée de chaînes de dimensions de lignes droites parallèles (voir figure 2b), impliquant la précision des dimensions de distance. Une chaîne de dimensions angulaires est composée de chaînes de dimensions d'angles (y compris le parallélisme et la perpendicularité), les caractéristiques géométriques de chaque maillon étant principalement le parallélisme ou la perpendicularité (voir figure 3), ce qui implique la précision des relations de position mutuelles.

Les étapes clés de l'application de la chaîne de dimensions d'assemblage pour analyser et résoudre les problèmes de précision d'assemblage sont au nombre de trois : la première étape consiste à établir la chaîne de dimensions d'assemblage, c'est-à-dire à identifier les maillons sur la base du maillon de fermeture ; la deuxième étape consiste à déterminer la méthode permettant d'atteindre la précision d'assemblage ; la troisième étape consiste à effectuer les calculs nécessaires. L'objectif final est de déterminer les tolérances économiques, ou du moins réalisables, pour les dimensions des pièces concernées. Les deuxième et troisième étapes doivent souvent être réalisées de manière itérative.

Par exemple, pour une chaîne de dimensions d'assemblage donnée, la méthode de l'échange complet a été initialement sélectionnée pour résoudre le problème. Après calcul, il s'est avéré que les exigences de précision pour les maillons étaient trop élevées, de sorte que d'autres méthodes d'assemblage ont été envisagées, nécessitant des calculs correspondants. Par conséquent, ces deux étapes peuvent être appelées collectivement la solution de la chaîne de dimensions d'assemblage.

(2) Mise en place d'une chaîne de dimensionnement de l'assemblage

L'établissement correct de la chaîne de dimensions de l'assemblage est la base de l'utilisation du principe de la chaîne de dimensions pour analyser et résoudre la relation entre la précision de la pièce et la précision de l'assemblage.

Le dernier maillon de la chaîne des dimensions d'assemblage est généralement la précision d'assemblage du produit ou du composant. L'identification des dimensions des pièces et des relations de position qui affectent directement la précision de l'assemblage permet d'identifier les maillons de la chaîne de dimensions d'assemblage. Il est évident que l'identification correcte des maillons est essentielle à l'établissement de la chaîne de dimensions d'assemblage.

La méthode générale d'identification des maillons de la chaîne des dimensions d'assemblage est la suivante : il faut d'abord déterminer le maillon de fermeture sur la base des exigences de précision d'assemblage, puis prendre comme point de départ les deux pièces situées aux deux extrémités du maillon de fermeture et, le long de la direction des exigences de précision d'assemblage, utiliser les surfaces de référence d'assemblage des pièces comme indices pour identifier les pièces pertinentes affectant les exigences de précision d'assemblage, jusqu'à ce que la même pièce de référence ou la même surface de référence soit trouvée.

Ainsi, les dimensions ou les relations de position entre les surfaces de référence d'assemblage des pièces adjacentes directement connectées sur chaque pièce concernée constituent les maillons de la chaîne de dimensions d'assemblage.

Bien entendu, la chaîne de cotes d'assemblage peut également être tracée à partir d'une extrémité de la boucle fermée, en trouvant séquentiellement les composants connexes jusqu'à l'autre extrémité de la boucle fermée. Elle peut également partir d'une surface ou d'un composant de référence commun et être tracée jusqu'aux deux extrémités de la boucle fermée.

Quelle que soit la méthode utilisée, l'essentiel est d'analyser correctement les dimensions et les exigences techniques des composants qui ont une incidence directe sur la précision de l'assemblage analysé.

(3) Calcul de la chaîne de dimensionnement de l'assemblage

Il existe deux méthodes de calcul de la chaîne de cotes d'assemblage : la méthode des valeurs extrêmes (méthode du maximum-minimum) et la méthode des probabilités. La méthode des valeurs extrêmes pour le calcul de la chaîne de cotes d'assemblage est identique à la méthode de calcul de la chaîne de cotes de processus. Cette méthode se caractérise par sa simplicité et sa fiabilité, mais lorsque la tolérance de la boucle fermée est faible ou qu'il y a de nombreuses boucles constitutives, la tolérance de chaque boucle constitutive devient trop faible, ce qui rend le traitement difficile et augmente les coûts.

Selon les principes de base de la théorie des probabilités, premièrement, dans un système de processus stable, lors du traitement de lots importants, la probabilité d'erreurs extrêmes dans les pièces est très faible. Deuxièmement, lors de l'assemblage, la probabilité que la "pire combinaison" d'erreurs extrêmes dans toutes les pièces se produise simultanément est encore plus faible. S'il existe de nombreuses boucles constitutives, la probabilité que la "pire combinaison" se produise pendant l'assemblage est encore plus faible et peut être pratiquement ignorée.

Il est évident que la méthode des valeurs extrêmes n'est pas économique car elle réduit la tolérance des boucles constitutives pour assurer la qualification du produit dans des cas extrêmement rares lors de l'assemblage. En revanche, la méthode de calcul de la chaîne de cotes basée sur les principes de la théorie des probabilités, c'est-à-dire la méthode des probabilités, est plus raisonnable dans de tels cas. Cette partie peut être étudiée plus en détail dans d'autres ouvrages.

II. Méthodes pour assurer la précision de l'assemblage

Les exigences de précision des produits mécaniques sont finalement satisfaites par l'assemblage. La précision de l'assemblage, la structure et le type de production du produit déterminent la méthode d'assemblage utilisée. Les méthodes permettant de garantir la précision de l'assemblage en production comprennent la méthode d'échange, la méthode d'assemblage sélectif, la méthode d'ajustement et la méthode de réglage.

1. Méthode d'échange

La méthode d'échange est une méthode d'assemblage qui permet d'interchanger le même type de composants tout en respectant les exigences de précision de l'assemblage. Lors de l'utilisation de la méthode d'assemblage par permutation, la précision de l'assemblage dépend principalement de la précision d'usinage des composants. L'essence de la méthode d'échange est de contrôler les erreurs d'usinage des composants afin de garantir la précision d'assemblage du produit.

Lors de l'utilisation de la méthode d'échange pour garantir la précision de l'assemblage d'un produit, il existe deux méthodes pour déterminer la tolérance des composants : la méthode des valeurs extrêmes et la méthode des probabilités.

En utilisant la méthode des valeurs extrêmes, si la somme des tolérances des composants concernés (boucles constitutives) est inférieure ou égale à la tolérance de l'assemblage (tolérance de la boucle fermée), le même type de composants peut être complètement interchangé pendant l'assemblage, ce qui signifie que les composants peuvent satisfaire aux exigences de précision de l'assemblage sans aucune sélection, ajustement ou réglage. C'est pourquoi cette méthode est appelée "méthode d'interchangeabilité complète".

Lors de l'utilisation de la méthode des probabilités, si les valeurs de tolérance des composants concernés (boucles constitutives) sont appropriées et que les conditions de production sont relativement stables, ce qui rend la distribution de la taille de chaque boucle constitutive relativement stable, l'effet de l'échange complet peut également être atteint. Dans le cas contraire, certains produits ne répondront pas aux exigences de précision de l'assemblage, c'est pourquoi on parle de "méthode d'échange incomplète", également connue sous le nom de "méthode d'échange de grands nombres".

De toute évidence, la méthode des probabilités est adaptée à la production de lots importants. L'utilisation de la méthode d'échange incomplète assouplit les exigences d'usinage pour chaque boucle constitutive par rapport à la méthode d'échange complète, ce qui réduit le coût d'usinage de chaque boucle constitutive. Cependant, un petit nombre de produits peut ne pas répondre aux exigences de précision de l'assemblage après l'assemblage. Ce problème peut généralement être résolu en remplaçant 1 ou 2 pièces dans les boucles constitutives.

L'utilisation de la méthode d'échange complet pour l'assemblage simplifie le processus d'assemblage, augmente l'efficacité de la production, facilite l'organisation des lignes d'assemblage et l'assemblage automatisé, et est également propice à l'organisation de la production spécialisée par le biais de la collaboration.

Par conséquent, tant que les exigences de précision économique pour l'usinage des pièces peuvent être satisfaites, la méthode d'échange complet devrait être envisagée en premier lieu pour l'assemblage, quel que soit le type de production. Toutefois, lorsque les exigences de précision de l'assemblage sont élevées, en particulier lorsqu'il y a de nombreuses boucles constitutives, il devient difficile de fabriquer des pièces avec une précision économique. Dans ce cas, dans des conditions de production en grande série, la méthode d'échange incomplète peut être envisagée pour l'assemblage.

2. Méthode d'assemblage sélectif

Dans des conditions de production de masse ou par lots, lorsque les exigences de précision de l'assemblage sont élevées et que le nombre de boucles constitutives est faible, si la méthode d'échange complet est utilisée pour l'assemblage, la faible tolérance requise pour les boucles constitutives rendra l'usinage des pièces difficile, voire impossible. Comme le nombre de boucles constitutives est faible, l'effet de l'utilisation de la méthode d'échange incomplète pour l'assemblage n'est pas significatif. Dans ce cas, la méthode d'assemblage sélectif doit être envisagée.

La méthode d'assemblage sélectif est une méthode d'assemblage qui élargit la tolérance des boucles constitutives de la chaîne dimensionnelle à un niveau économiquement réalisable pour l'usinage, puis sélectionne les pièces appropriées pour l'assemblage afin de garantir les exigences de précision de l'assemblage.

Il existe trois formes différentes de la méthode d'assemblage sélectif : l'assemblage sélectif direct, l'assemblage par groupe et l'assemblage sélectif composite.

(1) Assemblage sélectif direct

Pendant l'assemblage, les travailleurs sélectionnent directement les pièces appropriées parmi les nombreuses pièces à assembler afin de garantir les exigences de précision de l'assemblage. Cette méthode se caractérise par sa simplicité, mais la qualité et la durée de l'assemblage dépendent largement du niveau de compétence des travailleurs. Le temps d'assemblage n'étant pas facilement contrôlable avec précision, cette méthode n'est pas adaptée à la production de lots importants avec des exigences strictes en matière de rythme de production.

(2) Assemblée de groupe

L'assemblage par groupe, également connu sous le nom de méthode d'échange par groupe, augmente la tolérance des boucles constitutives de plusieurs fois par rapport à la méthode d'échange complète, ce qui permet de les usiner avec une précision économique. Au cours de l'assemblage, les pièces sont d'abord mesurées, regroupées en fonction de leur taille, puis assemblées en fonction des groupes correspondants afin de répondre aux exigences de précision de l'assemblage. Au sein de chaque groupe, les pièces sont entièrement interchangeables.

(3) Assemblage sélectif composite

L'assemblage sélectif composite est une combinaison de l'assemblage sélectif direct et de l'assemblage par groupe, où la tolérance des pièces peut être élargie de manière appropriée. Après l'usinage, les pièces sont d'abord mesurées et regroupées, puis les ouvriers sélectionnent directement les pièces au sein de chaque groupe correspondant pendant l'assemblage.

Cette méthode se caractérise par des tolérances inégales des pièces assemblées, une qualité d'assemblage élevée, une grande rapidité et la possibilité de répondre à certaines exigences en matière de rythme de production. Par exemple, l'assemblage de cylindres et de pistons de moteurs utilise souvent cette méthode.

3. Méthode d'ajustement

Dans la production de petits lots ou de lots d'une seule pièce, lorsque les exigences de précision de l'assemblage sont élevées et que le nombre de boucles constitutives de la chaîne dimensionnelle de l'assemblage est important, si la méthode d'échange est utilisée pour l'assemblage, la faible tolérance requise pour les boucles constitutives rendra l'usinage difficile, voire impossible. Si la méthode d'assemblage sélectif est utilisée, elle sera difficile à mettre en œuvre en raison de la taille relativement petite des lots et du nombre relativement élevé de boucles constitutives. Dans ce cas, la méthode d'ajustement est souvent utilisée en production pour garantir les exigences de précision de l'assemblage.

La méthode dite d'ajustement est une méthode d'assemblage dans laquelle les boucles constitutives de la chaîne dimensionnelle d'assemblage sont fabriquées avec une précision d'usinage économique et, au cours de l'assemblage, l'erreur cumulée de chaque boucle constitutive est mesurée et une taille de boucle constitutive prédéterminée est ajustée ou ajustée localement pour réduire l'erreur cumulée causée par la fabrication avec une précision économique, garantissant ainsi que la boucle fermée répond à la précision spécifiée.

Dans la production réelle, les trois méthodes de réparation suivantes sont souvent utilisées :

(1) Méthode de réparation en une seule pièce

Lors de l'assemblage, la sélection d'une pièce fixe comme pièce de réparation pour garantir la précision de l'assemblage est appelée la méthode de réparation en une seule pièce. Cette méthode est la plus utilisée en production.

(2) Méthode de réparation par usinage combiné

Cette méthode consiste à combiner deux ou plusieurs pièces en une seule pour la réparation. Cela permet de réduire le nombre de composants dans la chaîne, et donc de réduire le travail de réparation.

Par exemple, dans l'assemblage d'une contre-pointe de tour horizontal, pour réduire la quantité de raclage de la plaque de base de la contre-pointe lors de l'assemblage final, les surfaces de contact de la contre-pointe et de la plaque de base sont généralement usinées en premier, et les petits rails de guidage latéraux sont raclés et ajustés. Ensuite, les deux sont assemblés en une seule unité, en utilisant la surface inférieure de la plaque de base comme référence, et le trou du manchon de la contre-pointe est percé pour contrôler directement la dimension entre le trou du manchon de la contre-pointe et la surface inférieure de la plaque de base. De cette manière, les composants A 2 et A 3 (voir figure 2) sont combinées en une seule, ce qui facilite la précision de l'usinage et permet de réduire la quantité de raclage de la surface inférieure de la plaque de base.

Bien que la méthode de réparation par usinage combiné présente les avantages susmentionnés, elle entraîne des inconvénients au niveau de l'usinage, de l'assemblage et de l'organisation de la production en raison de la nécessité de faire correspondre les pièces. C'est pourquoi elle est surtout utilisée pour la production de pièces uniques et de petites séries.

(3) Méthode de réparation par auto-usinage

Dans la fabrication de machines-outils, l'utilisation de la capacité de coupe de la machine-outil pour s'usiner elle-même afin de répondre à certaines exigences de précision de l'assemblage est appelée méthode de réparation par auto-usinage.

Cette méthode est largement utilisée dans la fabrication de machines-outils. Par exemple, lors de l'assemblage final d'une toupie, d'une raboteuse ou d'une fraiseuse à portique, la table de travail de la machine est rabotée ou fraisée pour garantir la précision du parallélisme entre la table de travail et les surfaces du coulisseau ou du rail de guidage. Sur un tour, les mors d'un mandrin à centrage automatique sont usinés pour assurer la précision de la coaxialité entre l'axe de rotation de la broche et les surfaces de travail des trois mors du mandrin à centrage automatique.

Le principal avantage de la méthode de réparation est que chaque composant peut être fabriqué avec une précision économique et qu'il est possible d'obtenir une grande précision d'assemblage. Cependant, comme chaque produit doit être réparé individuellement, il n'y a pas d'interchangeabilité et le travail d'assemblage est intensif, avec une faible productivité et des exigences techniques élevées pour les travailleurs de l'assemblage. Par conséquent, la méthode de réparation est principalement utilisée pour la production d'une seule pièce, de petites et moyennes séries où une grande précision d'assemblage est requise.

4. Méthode d'ajustement

La méthode d'ajustement consiste à usiner chaque composant de la chaîne dimensionnelle avec une précision économique et à garantir la précision de l'assemblage en remplaçant ou en ajustant la position d'un composant présélectionné au cours de l'assemblage. Le composant qui est remplacé ou ajusté pendant l'assemblage est appelé pièce d'ajustement, et la chaîne de composants est appelée chaîne d'ajustement. La méthode d'ajustement est en principe similaire à la méthode de réparation, mais les méthodes spécifiques sont différentes.

En fonction des différentes méthodes d'ajustement, la méthode d'ajustement peut être divisée en méthode d'ajustement mobile, méthode d'ajustement fixe et méthode d'ajustement par compensation d'erreur.

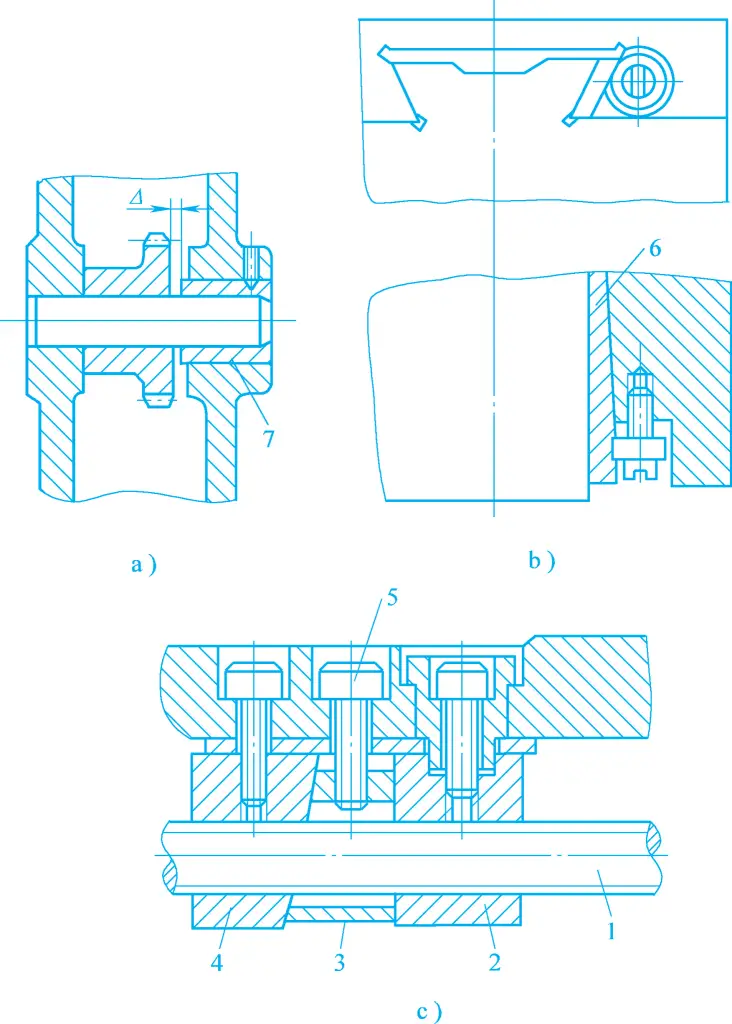

(1) Méthode de l'ajustement mobile

La méthode permettant d'assurer la précision de l'assemblage en ajustant la position de la pièce d'ajustement pendant l'assemblage est appelée méthode d'ajustement mobile.

Vis à 1 tête

2, 4 écrous

3-Bloc de bordure

5 vis

6-Insérer la bande

Manches 7

La méthode d'ajustement mobile est largement utilisée dans l'assemblage des produits. La figure 4a montre le réglage de la position axiale du manchon pour répondre à l'exigence de jeu axial de l'engrenage ; la figure 4b montre le réglage de la position de la bande d'insertion pour assurer le jeu d'ajustement de la paire de glissières ; la figure 4c montre le réglage de la position verticale du bloc de calage pour ajuster le jeu axial de la paire d'écrous de la vis d'entraînement.

La méthode d'ajustement mobile permet non seulement d'obtenir une précision d'assemblage idéale, mais aussi de réajuster la position de la pièce d'ajustement pour rétablir la précision d'origine lorsque la précision d'assemblage diminue en raison de l'usure de la pièce au cours de l'utilisation du produit. C'est pourquoi cette méthode est largement utilisée dans la production réelle.

(2) Méthode de l'ajustement fixe

La méthode qui consiste à garantir la précision de l'assemblage en remplaçant un composant présélectionné dans la chaîne dimensionnelle au cours de l'assemblage est appelée méthode d'ajustement fixe. Le composant présélectionné, appelé pièce d'ajustement, doit être fabriqué comme un ensemble de pièces spéciales avec des intervalles de taille spécifiques à sélectionner sur la base de l'erreur cumulée de chaque composant au cours de l'assemblage.

Par conséquent, les pièces d'ajustement sélectionnées doivent être de forme simple, faciles à fabriquer et à monter et démonter. Les pièces d'ajustement les plus courantes sont les cales et les manchons. La méthode d'ajustement fixe est souvent utilisée dans les grandes séries et la production de masse où une grande précision d'assemblage est requise pour les chaînes dimensionnelles à plusieurs composants.

(3) Méthode d'ajustement de la compensation des erreurs

Lors de l'assemblage de produits ou de composants, l'ajustement des positions relatives des pièces concernées afin de compenser partiellement leurs erreurs d'usinage et d'améliorer la précision de l'assemblage est appelé méthode d'ajustement par compensation d'erreur. Cette méthode est largement utilisée dans l'assemblage des machines-outils. Par exemple, lors de l'assemblage d'une broche de machine-outil, le faux-rond radial de la broche est contrôlé en ajustant la direction du faux-rond radial des roulements avant et arrière.

En résumé, lorsque assemblage mécanique En ce qui concerne les produits de l'UE, la méthode d'assemblage doit être raisonnablement choisie en fonction de facteurs tels que la structure du produit, les exigences de précision de l'assemblage, le nombre de maillons dans la chaîne de dimensions de l'assemblage, le type de production et les conditions de production spécifiques. En règle générale, tant que le traitement des maillons constitutifs est relativement économique et réalisable, la méthode de l'échange complet doit être privilégiée.

Si le lot de production est relativement important et que les maillons constitutifs sont nombreux, la méthode de l'échange incomplet doit être envisagée. Lorsque la méthode d'échange rend le traitement des maillons constitutifs difficile ou peu rentable, d'autres méthodes peuvent être envisagées : pour une production de masse à grande échelle avec moins de maillons constitutifs, la méthode d'assemblage en groupe peut être envisagée ; pour un plus grand nombre de maillons constitutifs, la méthode d'ajustement doit être utilisée. Pour la production en petites séries d'une seule pièce, la méthode d'ajustement est couramment utilisée, et pour la production par lots, la méthode d'ajustement peut également être utilisée selon le cas.