En ajoutant au cuivre des éléments tels que le zinc, l'étain, le plomb, le nickel, le manganèse, le silicium et l'aluminium, on obtient des alliages de cuivre. Les alliages de cuivre dont le zinc est l'élément additif sont appelés laiton, et ceux dont l'étain ou le plomb, le silicium, etc. sont les principaux éléments additifs sont appelés bronze. Il existe également d'autres alliages de cuivre tels que le cuivre blanc (alliage de cuivre et de nickel).

I. Préparation des billettes

Les matières premières pour le forgeage des alliages de cuivre comprennent principalement les chaînes moulées et les barres extrudées.

Les lingots sont utilisés comme billettes pour les grandes pièces forgées et doivent subir un recuit d'homogénéisation avant d'être forgés afin d'améliorer leur plasticité. S'il y a des défauts à la surface du lingot, ils doivent être polis ou épluchés avant d'être forgés.

Si le lingot est utilisé comme ébauche de forgeage, il peut être forgé directement après une préparation appropriée des billettes, sans qu'il soit nécessaire de procéder à des refontes répétées comme dans le cas des alliages d'aluminium et de magnésium, car la plasticité des alliages de cuivre est plus élevée et la microstructure n'est pas aussi complexe que celle des alliages d'aluminium et de magnésium.

Les barres extrudées conviennent pour les pièces forgées sous pression ou les pièces forgées libres de petite et moyenne taille. Pour éliminer les contraintes résiduelles internes et éviter les fissures, les barres extrudées doivent être recuites rapidement après la déformation.

Les alliages de cuivre sont souvent découpés à l'aide de scies circulaires pour obtenir des ébauches d'alliages de cuivre de haute qualité, qui peuvent être directement usinées sur un tour, avec chanfreinage des faces frontales pour éliminer les défauts de surface.

II. Chauffage avant forgeage

Il est préférable d'utiliser le chauffage électrique pour les alliages de cuivre, bien que les fours à flamme puissent également être utilisés. Le chauffage des alliages de cuivre dans un four à résistance avec un thermocouple pour contrôler la température du four est assez précis, tandis que le chauffage dans un four à flamme entraîne des erreurs de mesure de la température plus importantes.

La température de chauffage des alliages de cuivre est inférieure à celle de l'acier et il est difficile d'assurer une combustion stable à basse température en utilisant des fours de chauffage au gaz et au fioul lourd, qui nécessitent des ajustements de buses. Il est donc préférable d'utiliser des brûleurs à basse température.

En comparaison, le four de chauffage à combustible présente certains avantages. Lorsqu'un four de chauffage au charbon à haute température doit chauffer des alliages de cuivre, il peut maintenir un "feu doux" en réduisant la quantité de charbon et d'air, contrairement aux fours à huile qui peuvent se refroidir rapidement en raison de processus de combustion instables.

La composition du gaz d'un four de chauffage est de préférence neutre, mais il est difficile d'obtenir une atmosphère neutre dans les fours à flamme ordinaires, celle-ci étant souvent légèrement oxydante ou réductrice. Pour tous les alliages à forte teneur en cuivre qui sont très sensibles à l'oxydation à haute température, tels que le cuivre sans oxygène, le laiton à faible teneur en zinc, le bronze d'aluminium, le bronze d'étain et le maillechort, le chauffage doit généralement être effectué dans une atmosphère réductrice.

Les alliages de cuivre à haute teneur en oxygène ne conviennent pas au chauffage dans une atmosphère réductrice. Comme l'atmosphère réductrice contient des gaz tels que H2, CO, CH4, lorsque la température de chauffage dépasse 700°C, ces gaz se diffusent dans le métal, formant de la vapeur insoluble ou du CO2 dans le cuivre. Cette vapeur a une certaine pression et tente de s'échapper de l'intérieur du métal, ce qui provoque de minuscules fissures à l'intérieur du métal, rendant l'alliage fragile, ce que l'on appelle la "fragilisation par l'hydrogène".

Pour le chauffage du cuivre pur, il est préférable d'utiliser une atmosphère légèrement oxydante, ce qui permet d'éviter la "fragilisation par l'hydrogène" et de réduire la formation d'écailles d'oxyde. Le laiton à forte teneur en zinc peut être chauffé dans une atmosphère légèrement oxydante, ce qui permet d'éviter la dézincification et l'oxydation grave.

En raison de la bonne conductivité thermique des alliages de cuivre, la charge froide peut être directement chargée à la température la plus élevée du four et conservée pendant un certain temps, la température du four étant supérieure de 50 à 100 °C à la température initiale de la charge froide. température de forgeage (four à flamme) ou 30-50°C de plus (four électrique). Le temps de chauffage peut être calculé comme étant de 0,4 à 0,7 minute par millimètre de section transversale (diamètre ou longueur latérale). Sur la base de l'expérience de production, les temps de chauffage pour certains alliages de cuivre couramment utilisés sont indiqués dans le tableau 1.

Tableau 1 Temps de chauffage du cuivre et des alliages de cuivre

| Grade de l'alliage | Temps de chauffage/(min/mm) |

| T1, T2, T3, T4, H96, H90, H85, H80, HSn90-1, QCr0.5, QSi1-3, QCd1 | 0.4 |

| H70, H68, H62, HAI77-2, HAl60-1-1, HAl59-3-2, HPb59-1, HPb61-1, HSn90-1, HSn62-1, HSn60-1, HMn58-2, HFe59-1-1, QSn4-3, QSn4-0.3, QA15, QA17, QMn5, QBe2 | 0.6 |

| HNi65-5, HSi80-3, H59, QSn7-0.2, QSn6.5-0.4, QSn6.5-0.1, QA19-2, QA19-4, QAl10-3-1.5, QAl10-4-4, QSi3-1 | 0.7 |

Remarque :

1. Le temps de chauffage commence après que l'alliage a été chauffé à la température initiale de forgeage.

2. Les données du tableau concernent le premier temps de chauffage nécessaire ; les chauffages suivants sont deux fois moins longs que le premier.

3. La température du four doit être supérieure de 30 à 100°C à la température initiale de forgeage de l'alliage.

III. Le forgeage

1. Température de déformation

La température initiale de forgeage des alliages de cuivre est inférieure à celle de l'acier. De plus, en raison de la présence d'une zone de fragilité à température intermédiaire, la plage de température de forgeage est beaucoup plus étroite que celle de l'acier au carbone, comme le montre le tableau 2. Les alliages de cuivre présentent une zone de fragilité entre 250 et 650°C, qui est due à la présence d'impuretés telles que le plomb et le bismuth dans l'alliage. Celles-ci ont une très faible solubilité dans la solution α-solide et forment avec le cuivre des eutectiques à bas point de fusion, tels que Cu-Pb et Cu-Bi, qui sont distribués en réseau le long des joints de grains de la solution α-solide, affaiblissant ainsi la cohésion intergranulaire.

Tableau 2 Plage de température de forgeage des alliages de cuivre

| Type d'alliage | Nuance d'alliage | Température de forgeage / °C | Température de chauffage +10&-20/ °C | Temps de maintien / (min/mm) | |

| Commencer à forger | Forgeage en bout | ||||

| Laiton | HPb59-1 | 720 | 650 | 720 | 0.6 |

| HPb61-1 | 810 | 650 | 810 | ||

| H62, H68 | 810 | 650 | 810 | ||

| H70 | 840 | 700 | 840 | ||

| H80 | 860 | 700 | 860 | ||

| H90 | 890 | 700 | 890 | ||

| H96 | 920 | 750 | 920 | ||

| Bronze | QAl9-2, QAl9-4 | 890 | 700 | 890 | 0.7 |

| QAl10-3-1.5 | 840 | 700 | 840 | ||

| QAl10-4-4 | 890 | 750 | 890 | ||

| QBe2.5 | 740 | 650 | 740 | 0.6 | |

| QSi1-3 | 870 | 700 | 700 | 0.7 | |

| QSi3-1 | 790 | 700 | 630 | ||

| QCd1.0, QMn5 | 840 | 650 | 650 | 0.6 | |

| QSn6.5-0.4 QSn7-0,2 | 790 | 700 | 700 | 0.7 | |

| Cuivre pur | T1, T2, T3, T4, T5 | 900 | 650 | 900 | 0.6 |

| Cuivre blanc | B19 | 1000 | 850 | 1000 | |

Lorsqu'il est chauffé à plus de 500°C, une transformation a→a+β se produit, le plomb et le bismuth se dissolvant dans la solution solide β, ce qui améliore la plasticité. Lorsque la température de chauffage dépasse la transformation α+β→β, à des températures (~700°C), les grains β se développent rapidement, ce qui réduit la plasticité. Par conséquent, la déformation par forgeage des alliages de cuivre se produit principalement dans la plage de température de la double phase α+β. Des mesures doivent être prises pour éviter une perte de chaleur excessive du matériau pendant le forgeage de l'alliage de cuivre.

Les outils et les moules utilisés pour la déformation doivent être préchauffés à une température plus élevée. Pendant le forgeage libre, préchauffez les outils de travail à 200-250°C, agissez rapidement pendant l'opération et tournez fréquemment la billette sur l'enclume pour éviter une perte de chaleur excessive de la billette, ce qui permet de prolonger la durée de l'opération au cours d'un seul chauffage. Avant le forgeage sous pression, préchauffez la matrice de forgeage à 150-300°C et minimisez le temps de séjour de l'alliage de cuivre dans le moule. Dans le cas contraire, des fissures risquent de se produire pendant le forgeage.

Par exemple, lors du poinçonnage, si la température du poinçon est basse, elle peut faire chuter la température autour du trou et provoquer des fissures ; si l'on coupe la tête dans la zone de température fragile, la fracture apparaîtra à gros grains, et si l'on rogne immédiatement après le matriçage, il arrive souvent que le corps de la pièce forgée se déchire. Inversement, si l'ébarbage a lieu après le refroidissement à l'eau, ce phénomène ne se produit pas.

D'autre part, si la température finale de forgeage est trop élevée, elle provoquera une croissance du grain, et contrairement à l'acier au carbone, la croissance du grain dans les alliages de cuivre ne peut pas être affinée par un traitement thermique, de sorte que lors de la sélection des températures de déformation de forgeage à l'aide du tableau 2, différentes valeurs doivent être choisies en fonction des différentes conditions de déformation.

Par exemple, le forgeage sous pression de pneus QAl94 se refroidit plus rapidement que le forgeage à blanc. Pour un même alliage, la température de déformation varie en fonction de l'état de contrainte, du degré de déformation, de la vitesse de déformation et d'autres conditions de déformation. Le tableau 3 présente les différentes températures de déformation pour le même alliage de cuivre dans différentes conditions de déformation.

Tableau 3 Température de déformation des alliages de cuivre

| Alliage | Température/ °C | |

| Forgeage, matriçage | Extrusion | |

| Cuivre | ||

| T2, T3, T4 | 800~950 | 775~925 |

| Laiton | ||

| H96 | 700~850 | 830~880 |

| H90 | 800~900 | 820~900 |

| H80, H85, H70 | - | 820~870 |

| H68 | 700~850 | 750~830 |

| H62 | 650~850 | |

| HAI77-2 | - | 700~830 |

| HAl60-1-1 | 700~750 | |

| HAl59-3-2 | 700~750 | |

| HNi65-5 | 650~850 | 750~850 |

| HFe59-1-1 | 650~820 | 650~750 |

| HMn58-2 | 600~750 | 625~700 |

| HMn57-3-1 | 600~730 | |

| HSn90-1 | 850~900 | 850~900 |

| HSn70-1 | 650~750 | 650~750 |

| HSn62-1 | 680~750 | 700~750 |

| HSn60-1 | 700~820 | 780~820 |

| HPb59-1 | 640~780 | 640~780 |

| Bronze | ||

| QAl5 | 750~900 | 830~880 |

| QAl7 | 760~900 | 850~900 |

| QAl9-2 | 800~960 | 750~850 |

| QAl9-4 | 750~900 | |

| QAl10-3-1.5 | 700~850 | |

| QAl10-4-4 | 800~900 | 830~880 |

| QBe2 | 650~800 | 720~660 |

| QBe2.5 | 720~800 | |

| QSi3-1 | 600~780 | 825~875 |

| QSi1-3 | 800~910 | 850~900 |

| QSn4-0,25 | 800 ~920 | 750~800 |

| QSn6.5-0.4 | 680~770 | |

| QCr0,5 | - | |

| BZn15-20 | 750~825 | |

| BFe28-2,5-1,5 | 850~950 | |

2. Degré de déformation et vitesse de déformation

Pour éviter les gros grains, il est nécessaire que chaque déformation du forgeage de l'alliage de cuivre soit supérieure à la déformation critique, c'est-à-dire supérieure à 10% à 15%.

La plupart des alliages de cuivre ne sont pas sensibles à la vitesse de déformation et peuvent être forgés sur des presses ou des marteaux, mais il est préférable de forger sur des presses. Les laitons contenant du plomb sont très sensibles à la vitesse de déformation et présentent des différences significatives de plasticité lors de déformations statiques et dynamiques.

Le bronze phosphoreux à l'étain et le bronze au manganèse présentent des effets thermiques importants pendant le forgeage. Si la vitesse de déformation est trop rapide, une surchauffe peut se produire, voire une brûlure.

3. Caractéristiques du forgeage, de la conception de la matrice et du fonctionnement du processus

Les principes de conception des matrices de forgeage en alliage de cuivre sont les mêmes que ceux des matrices de forgeage en acier. Toutefois, en raison du facteur de friction plus faible entre les matrices en alliages de cuivre et les matrices en acier, l'angle de dépouille de forgeage pour les alliages de cuivre est plus petit que pour l'acier. En raison de la plage étroite de températures de forgeage et de la bonne conductivité thermique, le forgeage à membrane multi-matrices n'est généralement pas utilisé, et les matrices de préforgeage sont rarement utilisées en raison de la bonne fluidité.

Pour les pièces forgées de forme complexe, il est possible de les forger librement en ébauches, puis de les forger sous pression pour leur donner la forme voulue. La rugosité de la surface de la cavité de la matrice est généralement comprise entre Ra1,60 et Ra0,40μm. Les alliages de cuivre conviennent très bien au formage par extrusion.

Pour les pièces forgées en laiton au plomb, si le degré de déformation est important et la vitesse de déformation rapide, l'effet thermique est significatif, provoquant l'augmentation de la température de l'alliage et la fusion des impuretés à bas point de fusion dans l'alliage, détruisant les liaisons intergranulaires. Par conséquent, lors de la conception des pièces forgées et de la formulation des spécifications du processus de forgeage, le degré de déformation et la température de déformation doivent être raisonnablement déterminés sur la base de conditions spécifiques.

Les alliages de cuivre étant plus sensibles aux contraintes internes que l'acier au carbone, s'ils ne sont pas éliminés, ils se fissureront d'eux-mêmes au cours de l'utilisation, ce qui exige que la température de déformation et l'ampleur de la déformation soient relativement constantes tout au long du forgeage. Par conséquent, pendant le forgeage, le martelage doit être léger et rapide, et la quantité de martelage ne doit pas être trop importante. Une fois que la billette a subi un certain degré de déformation, l'ampleur de la déformation peut être augmentée de manière appropriée.

Lors du forgeage d'arbres longs, il est nécessaire de tourner fréquemment la tête pendant l'opération afin de maintenir la température de déformation de chaque section similaire en une seule fois. Cela permet d'obtenir une microstructure uniforme et des propriétés mécaniques plus homogènes.

Les alliages de cuivre étant relativement tendres, les marches et les coins extrudés lors de l'allongement de la billette sont plus nets que lors de l'allongement de l'acier. Si la quantité pressée est trop importante, il est facile de former des plis au niveau de la marche lors du coup de marteau suivant. Par conséquent, le rapport entre l'avance et l'enfoncement pendant l'allongement doit être légèrement supérieur à celui de l'allongement de l'acier. De ce point de vue, le martelage des alliages de cuivre doit également être aussi léger et rapide que possible, et de grands angles ronds doivent être réalisés au niveau du bord de la base.

Les alliages de cuivre ont tendance à se plier pendant le forgeage, c'est pourquoi le rayon du coin arrondi au point de retournement dans le processus de préforgeage des billettes doit être plus grand que celui de l'acier. En outre, une fois qu'un pli se produit, il doit être enlevé ultérieurement, ce qui entraîne une plus grande consommation de métal, de sorte que la surépaisseur d'usinage et le calcul du matériau doivent être augmentés de manière appropriée par rapport aux pièces forgées en acier.

4. Refroidissement et parage

Après le forgeage de l'alliage de cuivre, celui-ci est généralement refroidi à l'air. Les pièces forgées en alliage de cuivre sont généralement ébarbées à température ambiante, et l'ébarbage à chaud n'est nécessaire que dans les cas suivants :

(1) Les pièces forgées en alliage de cuivre à très faible plasticité à température ambiante, comme les bronzes d'aluminium à forte teneur en aluminium tels que QAI9, QAI10-4-4, qui ont une faible plasticité et une résistance élevée à température ambiante, se déchirent au niveau de la zone d'ébarbage lors de l'ébarbage à froid. La pratique de production montre que même les pièces forgées en bronze d'aluminium de petite taille ne doivent pas être ébarbées à froid.

(2) Pièces forgées de grande taille. La température d'ébarbage à chaud est généralement d'environ 420°C.

IV. Lubrification pendant le forgeage sous pression

Les lubrifiants pour filières utilisent généralement un mélange de graphite colloïdal avec de l'eau ou de l'huile. Il existe deux types de lubrifiants pour l'extrusion des alliages de cuivre : lécithine de soja + talc + huile cylindrique n° 38 + poudre de graphite (traces) ; huile à perte totale (95%) + poudre de graphite (5%). Les lubrifiants pour l'extrusion à froid des alliages de cuivre comprennent : l'huile de soja industrielle, l'huile végétale, l'huile de ricin et le stéarate de zinc en poudre.

V. Nettoyage et traitement thermique

La principale méthode de nettoyage des pièces forgées en alliage de cuivre après le forgeage est le décapage, et les petites pièces forgées sont parfois nettoyées par sablage. Le processus de décapage des pièces forgées est présenté dans le tableau 4.

Tableau 4 Processus de décapage du forgeage du cuivre et des alliages de cuivre

| Processus de décapage | Composants de la solution | Température de la solution/℃ | Durée d'immersion/min | Note |

| Dégraissage | NaOH ou KOH Densité 3.2 ou 2.12, pureté ≥95% ou 88%, concentration 50~70g/L | 60~80 | Généralement 3~5, le temps de séjour spécifique dépend du degré de contamination par l'huile de la surface de la pièce forgée. | S'il n'y a pas de contamination par l'huile à la surface de la pièce forgée, le dégraissage n'est pas nécessaire. |

| Lavage | Rinçage à l'eau | Eau courante à température ambiante | 1~2 | |

| Eau chaude 50~60°C | ||||

| Lavage acide | HNO3 : Densité 1.53, Pureté ≥96% Concentration 200~300g/L ① | Température ambiante | 1~3 | Le temps de trempage doit être déterminé en fonction de l'état réel de la surface de forgeage. |

| Fraction de volume de 4%~15% H2SO4 + excès de H2O ; fraction volumique de 40%~90% HCI + excès de H2O ② | 20~60 20 | 0.5~5 1~2 | Supprimer l'échelle | |

| 10% NaOH + excès de H2O (fraction de volume) Rinçage à l'eau Répéter | Température ambiante | 2~6 | Éliminer le film d'oxyde de la surface des pièces forgées en bronze d'aluminium | |

| Lavage | Lavage à l'eau | Température ambiante | Le temps de lavage est arbitraire | Nettoyer le liquide résiduel sur la surface des pièces forgées |

| Traitement de la brillance | Anhydride chromique (CrO 3 ) 30~50g/L (densité relative 2,7) pureté ≥98% Acide sulfurique 2~3g/L (densité 1,84, pureté ≥92%) | Température ambiante | Généralement 2~5s en fonction de la situation réelle | |

| Lavage | Rinçage à l'eau chaude | 60~80 | 3~5 | |

| Séchage | Sécher à l'air comprimé | |||

| L'inspection | La surface de la forge doit être propre et brillante, elle ne doit pas être trop corrodée, mais les taches noires sont autorisées. | |||

① Décapage des pièces forgées en alliage de cuivre.

② Applicable pour le décapage des pièces forgées en cuivre et en laiton.

Les pièces forgées en alliage de cuivre à forte teneur en silicium peuvent former une couche d'oxyde de silice sur la surface, qui ne peut être enlevée qu'avec de l'acide fluorhydrique.

Pour les pièces forgées en alliage de cuivre à forte teneur en nickel, il est préférable de les chauffer dans une atmosphère contrôlée afin de réduire la formation d'une couche d'oxyde superficielle. Les petites traces d'oxyde en surface peuvent être éliminées à l'aide d'une solution de décapage pour le laiton. Si la couche d'oxyde sur la surface de la pièce forgée est épaisse, il est difficile de l'éliminer avec la méthode de décapage susmentionnée, car l'oxyde de nickel est peu soluble dans ces solutions.

Il existe deux types de traitement thermique pour les pièces forgées en laiton : le recuit de détente à basse température et le recuit de recristallisation. Le recuit de détente à basse température est principalement utilisé pour les produits déformés à froid. Il a pour but d'éliminer les contraintes internes dans la pièce, d'empêcher la corrosion fissurante et la déformation pendant l'usinage, et de garantir certaines propriétés mécaniques.

La méthode de recuit à basse température consiste à maintenir la température à 260-300°C pendant 1 à 2 heures, puis à refroidir à l'air. Le recuit de recristallisation a pour but d'éliminer l'écrouissage et d'obtenir une structure plus uniforme. La température de recristallisation du laiton est d'environ 300-400°C, les températures de recuit habituelles étant de 600-700°C. Pour l'α-laiton, comme il n'y a pas de changement de phase pendant le recuit, la méthode de refroidissement du recuit n'affecte pas de manière significative les propriétés de l'alliage, qui peut être refroidi à l'air ou à l'eau.

Pour le laiton (α+β), étant donné que la transformation de la phase α→β se produit pendant le recuit et que la transformation de la phase β→α se produit pendant le refroidissement, plus le refroidissement est rapide, plus la phase α précipitée est fine, et plus la dureté de l'alliage augmente. Si l'on souhaite améliorer l'usinabilité de l'alliage, il convient d'utiliser une vitesse de refroidissement plus rapide ; si l'on souhaite améliorer la plasticité de l'alliage, il convient d'appliquer un refroidissement lent.

La méthode de traitement thermique pour le bronze forgé est également le recuit. Cependant, pour les alliages qui peuvent être renforcés par un traitement thermique (trempe, vieillissement) comme le bronze au béryllium et le bronze au nickel silicium, le recuit n'est généralement pas effectué. Les tableaux 5 et 6 indiquent les températures de recuit pour plusieurs types de laiton et de bronze.

Tableau 5 Températures de recuit pour plusieurs types de laiton

| Nuance d'alliage | Température de recuit de détensionnement à basse température/°C | Température de recuit de recristallisation/℃ |

| H86 | - | 540~600 |

| H90 | 200 | 650~720 |

| H80 | 260 | 600~700 |

| H68 | 260~270 | 520~650 |

| H62 | 270~300 | 600~700 |

| H59 | - | 600~670 |

| HPb59-1 | 285 | 600~650 |

| HSn70-1 | 300~350 | 560~580 |

| HAI77-2 | 300~350 | 600~650 |

| HMn58-2 | - | 600~650 |

| HFe59-1-1 | - | 600~650 |

| HNi65-5 | 300~400 | 600~650 |

Tableau 6 Températures de recuit de plusieurs types de bronze

| Nuance d'alliage | Température de recuit/℃ |

| QAl5 | 600~700 |

| QAl7 | 650~750 |

| QAl9-4 | 700~750 |

| QAl10-3-1.5 | 650~750 |

| QAl10-4-4 | 700~750 |

| QSi3-1 | 700~750 |

| QMn5 | 700~750 |

| QSn6.5-0.1 | 600~650 |

| QSn6.5-0.4 | 600~650 |

VI. Exemple du deuxième processus

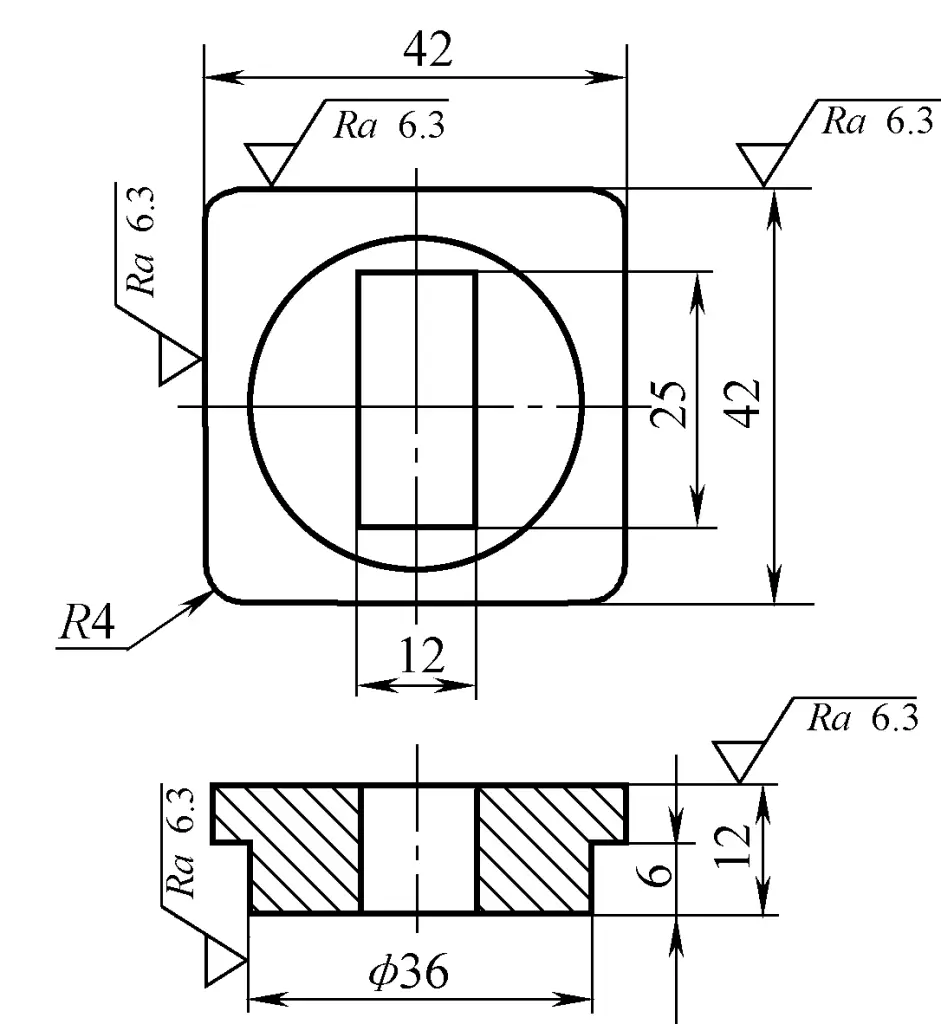

La pièce à bride illustrée à la figure 1 a une forme relativement simple, nécessitant peu de précision et de rugosité de surface. Initialement fraisée à partir d'une billette carrée d'une longueur latérale de 47 mm et d'une hauteur de 20 mm, elle présentait une faible efficacité de production et une perte de métal élevée (0,3 kg par pièce brute). Plus tard, la méthode a été remplacée par le matriçage, en plaçant une ébauche ronde de φ35mm×22,5mm dans le moule inférieur, et en la forgeant en une seule fois sur une presse à friction de 1600kN.

(HPb59-1 Laiton de plomb)

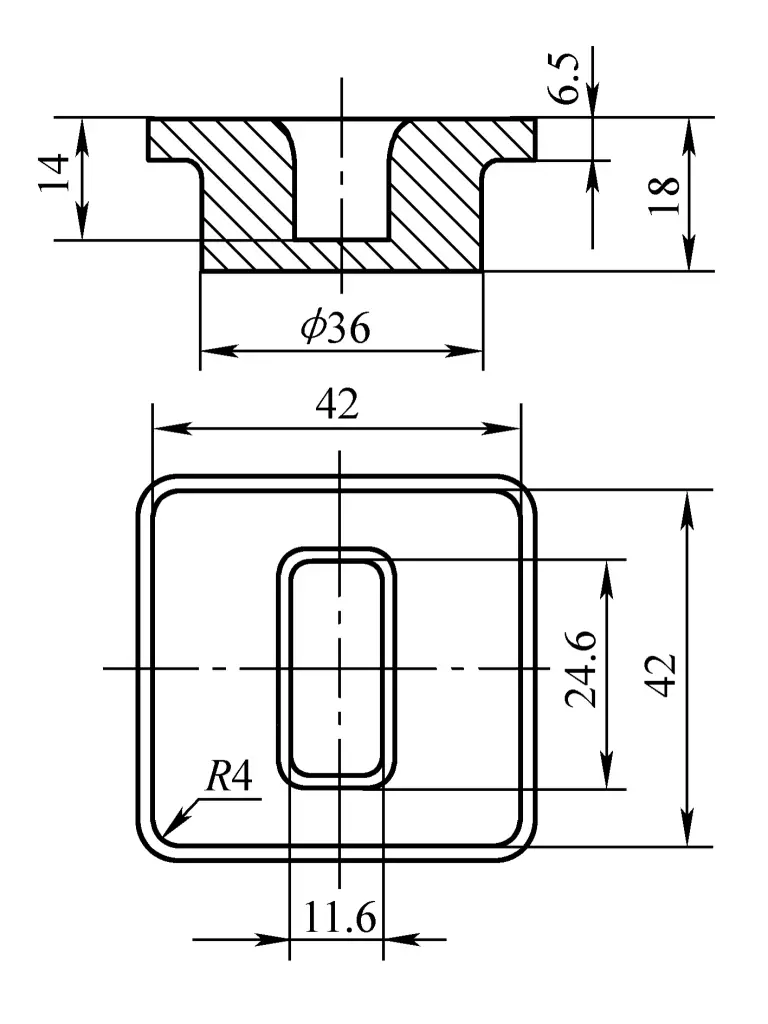

La forme et les principales dimensions de la bride forgée sont indiquées dans la figure 2. La longueur de la pièce au diamètre de 36 mm est de 11,5 mm, soit 5,5 mm de plus que la partie correspondante du composant, ce qui sert de mandrin d'usinage pendant le tournage. Ce mandrin d'usinage est ensuite coupé, ce qui permet d'obtenir une pièce percée. Comme le forgeage utilise un mécanisme de chargement par le haut pour le démoulage, le tirant d'eau du forgeage est minimal : seulement 30'.

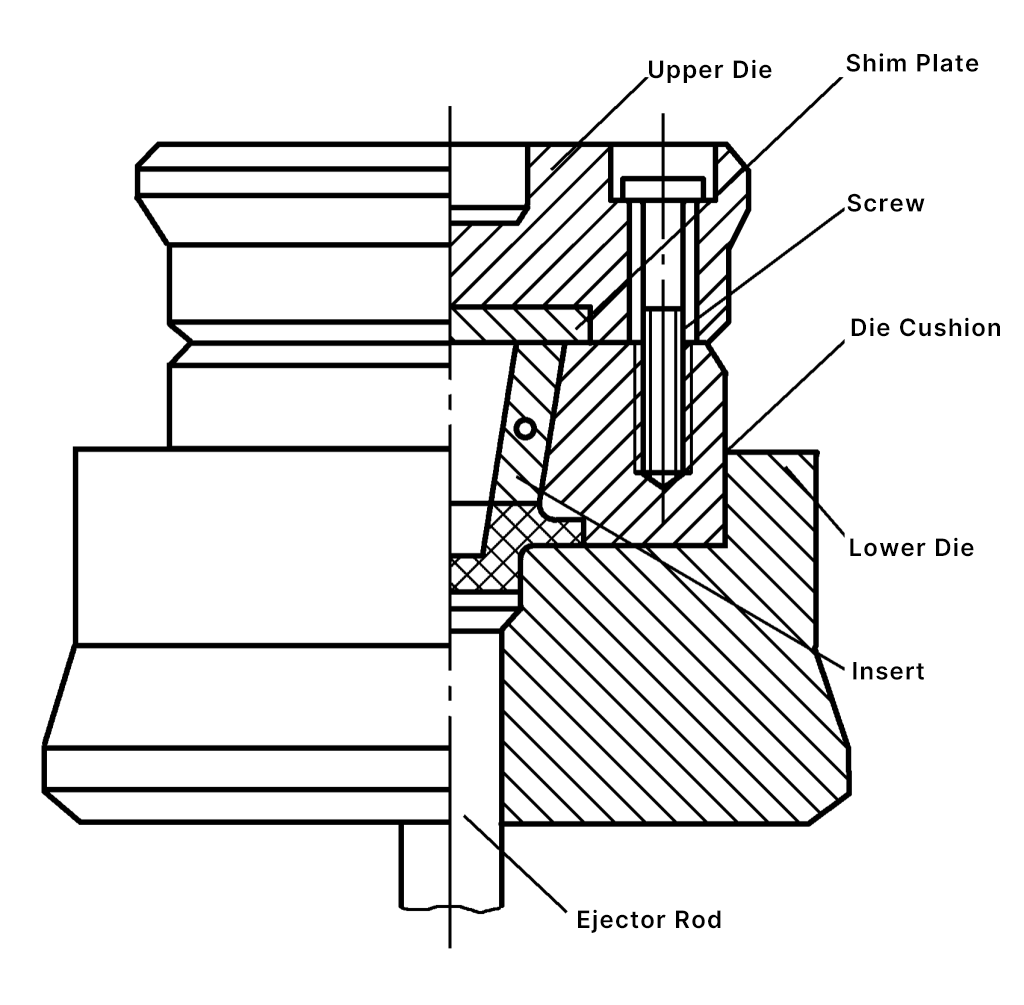

La matrice de forgeage utilise une structure d'insertion (voir figure 3). Les matériaux du poinçon et de la matrice inférieure sont en 3Cr2W8V, avec une dureté de traitement thermique de 43~48HRC. La rugosité de la surface de la rainure de la matrice de forgeage est de Ra1,60μm. L'ensemble de la matrice de forgeage est monté sur un porte-matrice avec un dispositif de guidage, et une petite quantité de bavure latérale est produite au cours de l'étape de formage final.

Le passage au forgeage sous pression pour cette pièce a permis d'économiser 0,115 kg par pièce brute par rapport au processus initial. Les ébauches sont chauffées dans un four électrique à caisson, avec une température de forgeage comprise entre 730 et 630°C. Après le matriçage, un ébarbage à froid est effectué, suivi d'un recuit.