I. Vue d'ensemble

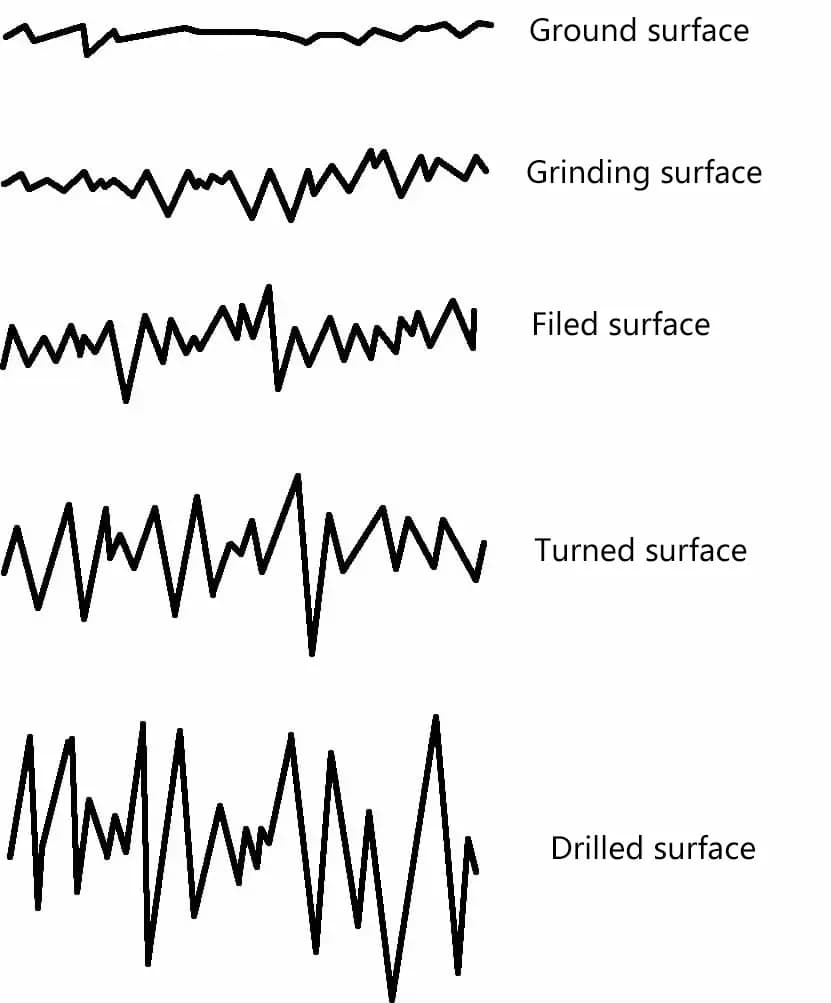

Les différentes méthodes de traitement entraînent différents niveaux de planéité sur la surface traitée, comme le montre la figure 1.

Quelle que soit la méthode de traitement utilisée, la surface des pièces présentera toujours des traces de micro-inégalités composées de petits espaces et de pics et de vallées, qui décrivent le degré de hauteur et d'espacement de ces pics et vallées. Cette caractéristique microgéométrique est appelée rugosité de surface. Elle peut refléter l'erreur de forme micro-géométrique sur la surface de la pièce après traitement. La relation entre la rugosité de la surface et la performance des pièces est la suivante :

1. L'impact sur les propriétés de compatibilité

Pour les surfaces des pièces avec raccord les propriétés de compatibilité seront affectées par la rugosité de la surface. Par exemple, dans les ajustements de jeu, si la valeur de la rugosité de surface est trop élevée, elle est sujette à l'usure, ce qui entraîne une augmentation rapide du jeu, modifiant ainsi les propriétés de compatibilité, en particulier dans les cas de petites tailles de pièces et de tolérances, cet effet est plus prononcé.

De même, dans les ajustements serrés, si la valeur de la rugosité de la surface est trop élevée, elle réduira l'ampleur réelle de l'interférence, réduisant ainsi la solidité de l'assemblage. Par conséquent, l'amélioration de la qualité de la surface des pièces peut renforcer la stabilité des ajustements de jeu ou la solidité de l'assemblage des ajustements d'interférence, ce qui permet de mieux répondre aux exigences d'utilisation des pièces.

2. L'impact sur le frottement et l'usure

Lorsque deux surfaces inégales entrent en contact, les pics de la surface se touchent en premier, ce qui réduit la surface de contact effective, augmente la pression sur les parties en contact et provoque l'écrasement, la déformation, voire la rupture des pics. Dans le cas des ajustements par jeu, l'action entre les pics forme une résistance par frottement, ce qui entraîne l'usure des pièces. En règle générale, plus la surface est rugueuse, plus le coefficient de frottement est élevé, plus la résistance au frottement est importante, plus l'énergie consommée par le frottement est élevée et plus les pièces s'usent rapidement.

Toutefois, dans certains cas (tels que le montage des paliers lisses et des surfaces de guidage hydraulique), si la surface est trop lisse, elle n'est pas propice au stockage de l'huile de lubrification, ce qui entraîne un frottement semi sec ou même sec, voire une augmentation de la force d'adhérence des surfaces de contact des pièces, ce qui augmente le coefficient de frottement et exacerbe l'usure. Par conséquent, le choix d'une rugosité de surface appropriée peut réduire efficacement le frottement et l'usure des pièces.

3. L'impact sur la résistance à la corrosion

Si la surface des pièces est plus rugueuse, les substances corrosives sont plus susceptibles de s'accumuler dans les vallées et de pénétrer progressivement dans la couche superficielle du matériau métallique, formant ainsi une corrosion superficielle. Par conséquent, la réduction de la rugosité de la surface des pièces peut améliorer leur résistance à la corrosion.

4. L'impact sur la résistance à la fatigue des pièces

Lorsque les pièces sont soumises à des charges alternées, les indentations à la surface peuvent facilement former des phénomènes de concentration de contraintes, augmentant la charge sur les pièces, réduisant leur résistance à la fatigue et conduisant éventuellement à une rupture par fatigue due à la concentration de contraintes. Par conséquent, il convient d'accorder une attention particulière à l'amélioration de la qualité de la surface des rainures et des congés de marche au cours du traitement afin d'augmenter la résistance à la fatigue des pièces.

5. L'impact sur la rigidité du contact

Plus la surface des pièces est rugueuse, plus la zone de contact réelle entre les surfaces est réduite, plus la force par unité de surface est importante, plus la déformation plastique au niveau des sommets est importante, ce qui réduit la rigidité du contact, affectant ainsi la précision de travail et la résistance aux vibrations de la machine.

6. Impact sur l'intégrité de l'étanchéité

Les surfaces irrégulières peuvent provoquer des fuites de gaz ou de liquide par des lacunes dans le contact des surfaces. Plus la surface est rugueuse, moins l'étanchéité de la surface du joint est bonne. Par conséquent, la réduction de la rugosité de la surface peut améliorer l'étanchéité des pièces.

En résumé, la rugosité de surface affecte directement les performances et la durée de vie des pièces mécaniques. Il convient donc de sélectionner et de déterminer de manière raisonnable les valeurs de rugosité de surface des pièces.

II. Caractéristiques de forme et méthodes de traitement de la rugosité de surface

Les caractéristiques de forme et les méthodes de traitement de la rugosité de surface sont présentées dans le tableau 1.

Tableau 1 Caractéristiques de forme et méthodes de traitement de la rugosité de surface

| Rugosité de la surface Ra/μm | Caractéristiques de la forme de la surface | Méthodes de traitement |

| 50 | Marques d'outils visibles | Tournage brut, alésage, perçage, rabotage |

| 25 | Traces d'outils légèrement visibles | Tournage brut, rabotage, fraisage vertical, fraisage horizontal, perçage |

| 12.5 | Traces de traitement visibles | Tournage, alésage, rabotage, perçage, fraisage horizontal, fraisage vertical, limage, alésage grossier, rectification, fraisage d'engrenages |

| 6.3 | Traces de traitement légèrement visibles | Tournage, alésage, rabotage, fraisage, grattage 1~2 points/cm², brochage, meulage, limage, hydraulique, fraisage d'engrenages. |

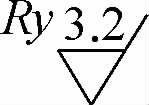

| 3.2 | Traces de traitement invisibles | Tournage, alésage, rabotage, fraisage, alésage, brochage, meulage, roulage, grattage 1~2 points/cm², fraisage d'engrenages |

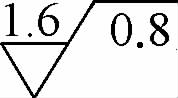

| 1.6 | Direction identifiable des traces de traitement | Tournage, alésage, brochage, meulage, vertical, fraisage, alésage, grattage 3~10 points/cm², laminage |

| 0.8 | Direction des traces de traitement à peine identifiable | Alésage, meulage, grattage 3~10 points/cm², alésage, brochage, roulage |

| 0.4 | Direction non identifiable des traces de traitement | Ponçage, ponçage, polissage, superfinition |

| 0.2 | Surface mate | Superfinition |

| 0.1 | Surface brillante et lumineuse | Superfinition |

| 0.05 | Surface brillante comme un miroir | |

| 0.025 | Surface de miroir brumeuse | |

| 0.012 | Surface miroir |

III. Symboles et signification de la rugosité de surface

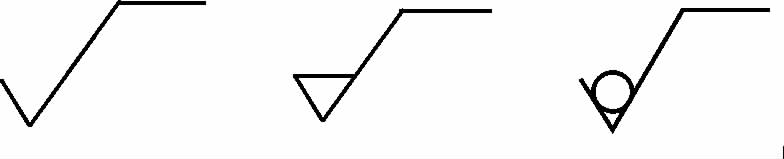

1. Symboles graphiques et signification de la rugosité de surface

Comme le montre le tableau 2.

Tableau 2 Symboles graphiques et signification de la rugosité de surface

| Symbole | Signification et explication |

| Symbole de base indiquant que la surface spécifiée peut être obtenue par n'importe quel procédé. Lorsque les paramètres de rugosité de surface ou les explications connexes (telles que le traitement thermique de la surface, les conditions locales de traitement thermique) ne sont pas annotés, ce symbole ne s'applique qu'au marquage par code simplifié et ne peut être utilisé seul sans explications supplémentaires. |

| Symbole étendu pour l'enlèvement de matière, symbole de base plus un tiret, indiquant que la surface spécifiée est obtenue par enlèvement de matière, comme le tournage, le fraisage, le perçage, la rectification, cisaillementLes produits de l'industrie de l'acier sont également utilisés dans les domaines de la fabrication, de l'entretien, du polissage, de la gravure, de l'électroérosion, de la découpe au gaz, etc. | |

| Symbole étendu pour l'enlèvement de matériaux, symbole de base plus un cercle, indiquant que la surface spécifiée est obtenue par des méthodes d'enlèvement de matériaux, telles que le moulage, le forgeage, la déformation par estampage, le laminage à chaud, le laminage à froid, la métallurgie des poudres, etc. ou est utilisée pour maintenir la condition d'approvisionnement d'origine de la surface (y compris le maintien de la condition du processus précédent). |

| Symbole complet : lorsque des informations supplémentaires sur la structure de la surface doivent être indiquées, une ligne horizontale doit être ajoutée sur le côté long des trois symboles graphiques ci-dessus. |

| Symboles graphiques pour les surfaces du profil de la pièce, lorsque les surfaces formant un profil fermé dans une certaine vue du dessin ont les mêmes exigences en matière de structure de surface, un cercle doit être ajouté au symbole graphique complet, marqué sur la ligne du profil fermé de la pièce dans le dessin. Si le marquage peut être source d'ambiguïté, chaque surface doit être marquée séparément. |

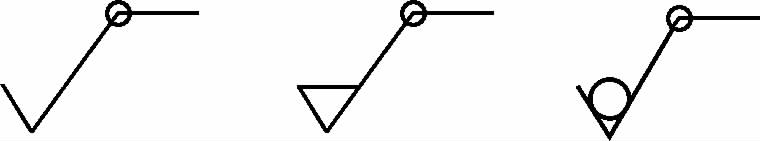

2. Composition du symbole graphique complet pour la structure de surface

Comme le montre le tableau 3.

Tableau 3 Composition du symbole graphique complet pour la structure de surface

| a | Annoter l'exigence unique de la structure de surface. Indiquez le code du paramètre de la structure de surface, les valeurs limites et la bande de transmission ou la longueur d'échantillonnage. Pour éviter les erreurs, un espace doit être inséré entre le code du paramètre et les valeurs limites. Après la bande de transmission ou la longueur d'échantillonnage, il convient d'insérer une barre oblique "/", suivie du code du paramètre de structure de surface et enfin de la valeur. |

| b | Lorsque vous annotez deux exigences ou plus en matière de structure de surface, écrivez la première exigence en matière de structure de surface à la position a et la deuxième exigence en matière de structure de surface à la position b. Lorsque vous annotez la troisième exigence ou plus en matière de structure de surface, le symbole graphique doit être agrandi verticalement pour laisser suffisamment d'espace. Lors de l'expansion du symbole graphique, les positions a et b se déplacent vers le haut en conséquence | |

| c | Annoter la méthode d'usinage. Écrire la méthode d'usinage, le traitement de surface, le revêtement ou d'autres exigences de traitement, telles que le tournage, la rectification, le placage, etc. | |

| d | Annoter la texture et la direction de la surface, par exemple "=", "X", "M", etc. | |

| e | Annoter la surépaisseur d'usinage. Inscrivez la surépaisseur d'usinage requise, en indiquant la valeur en millimètres. |

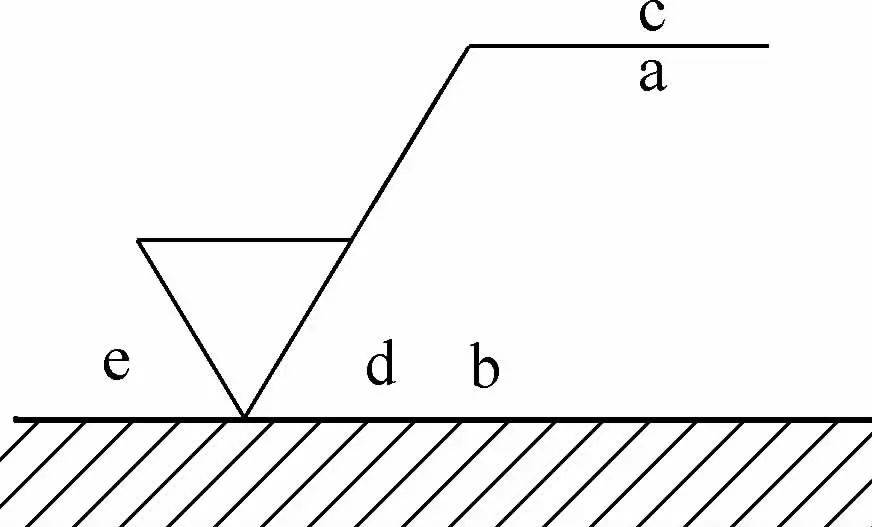

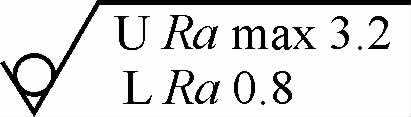

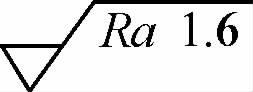

Exemples de marquage du code de structure de la surface

Comme le montre le tableau 3-7.

Tableau 4 Exemples de marquage de codes de structure de surface

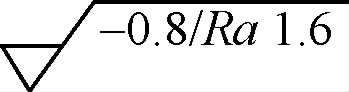

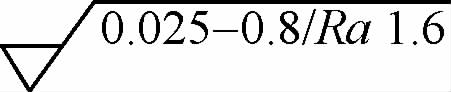

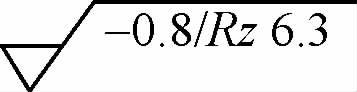

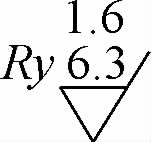

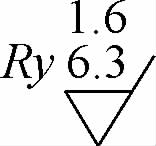

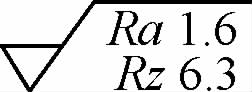

| Symbole | Signification Explication |

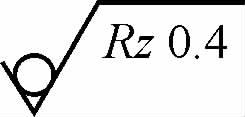

| Indique l'absence d'enlèvement de matière, valeur limite supérieure unidirectionnelle, bande transporteuse par défaut, profil R, hauteur maximale de la rugosité de surface 0,4μm, longueur d'évaluation de 5 longueurs d'échantillonnage (par défaut), "règle 16%" (par défaut). |

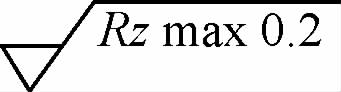

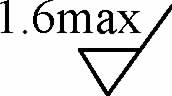

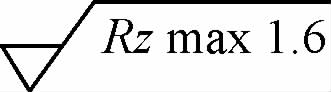

| Indique l'enlèvement de matière, la valeur limite supérieure unidirectionnelle, la bande transporteuse par défaut, le profil R, la hauteur maximale de la valeur maximale de la rugosité de surface. 0,2μm, longueur d'évaluation de 5 longueurs d'échantillonnage (par défaut), "règle maximale". |

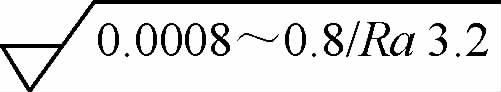

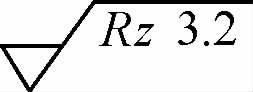

| Indique l'enlèvement de matière, valeur limite supérieure unidirectionnelle, bande transporteuse 0,008~0,8mm, profil R, écart moyen arithmétique 3,2μm, longueur d'évaluation de 5 longueurs d'échantillonnage (par défaut), "règle 16%" (par défaut). |

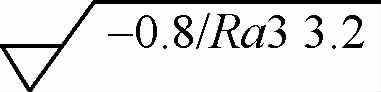

| Indique l'enlèvement du matériau, valeur limite supérieure unidirectionnelle, bande transporteuse : longueur d'échantillonnage 0,8μm (λ s par défaut 0,0025mm), profil R, écart moyen arithmétique 3,2μm, la longueur d'évaluation comprend 3 longueurs d'échantillonnage, "règle 16%" (par défaut). |

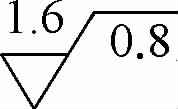

| Indique que l'enlèvement de matériau n'est pas autorisé, valeurs limites bidirectionnelles, les deux valeurs limites utilisent la bande transporteuse par défaut, profil R. Valeur limite supérieure : écart moyen arithmétique de 3,2μm, longueur d'évaluation de 5 longueurs d'échantillonnage (par défaut), "règle maximale" ; valeur limite inférieure : écart moyen arithmétique de 0,8μm, longueur d'évaluation de 5 longueurs d'échantillonnage (par défaut), "règle 16%" (par défaut). |

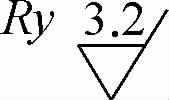

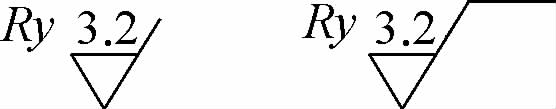

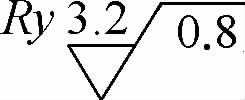

4. Comparaison des anciens et des nouveaux symboles graphiques standard pour la structure de la surface

Comme le montre le tableau 3-8.

Tableau 5 Comparaison entre les anciens et les nouveaux symboles graphiques standard de la structure de la surface

Numéro de sérieVersion de GB/T 1311983 (1ère édition) ①1993 (2ème édition) ②2006 (3ème édition) ③Exemple illustrant la question principale1 Ra n'adopte que la "règle des 16%"2 Ra n'adopte que la "règle des 16%"2   Paramètres autres que la "règle 16%" de Ra3④ Paramètres autres que la "règle 16%" de Ra3④  Règle maximale4 Règle maximale4   Ra plus longueur d'échantillonnage5④④ Ra plus longueur d'échantillonnage5④④ Bande transporteuse6 Bande transporteuse6   Paramètres autres que Ra et la longueur d'échantillonnage7 Paramètres autres que Ra et la longueur d'échantillonnage7   Ra et autres paramètres8④ Ra et autres paramètres8④  Si le nombre de longueurs d'échantillonnage dans la longueur d'évaluation est inférieur à 59④④ Si le nombre de longueurs d'échantillonnage dans la longueur d'évaluation est inférieur à 59④④ Valeur limite inférieure10 Valeur limite inférieure10 Valeurs limites supérieures et inférieures Valeurs limites supérieures et inférieures |

① Aucune valeur par défaut n'est définie, ni aucun autre détail, en particulier : aucune longueur d'évaluation par défaut ; aucune longueur d'échantillonnage par défaut ; aucune "règle 16%" ou "règle maximale".

② Les valeurs par défaut et les règles définies dans les documents GB/T 3505-1983 et GB/T10610-1989 ne sont utilisées que pour les paramètres Ra, Ry et Rz (hauteur de 10 points). En outre, il existe une incohérence dans la notation des paramètres dans le document GB/T 131-1993, où le texte de la norme exige que la deuxième lettre du code du paramètre soit en indice, mais dans tous les tableaux, la deuxième lettre est en minuscule, alors qu'à l'époque, toutes les autres normes sur les structures de surface utilisaient l'indice.

③ Le nouveau Rz est défini comme le Ry original, et le symbole du Ry original n'est plus utilisé.

④ Indique que l'élément n'existe pas.

IV. Rugosité de surface obtenue par différentes méthodes de traitement

La rugosité de la surface obtenue par différentes méthodes de traitement est indiquée dans le tableau 6.

Tableau 6 Rugosité de surface obtenue par différentes méthodes de traitement

| Méthode de traitement | Rugosité de surface Ra/μm | ||||||||||||||

| 0.012 | 0.025 | 0.05 | 0.10 | 0.20 | 0.40 | 0.80 | 1.60 | 3.20 | 6.30 | 12.5 | 25 | 50 | 100 | ||

| Moulage en sable, moulage en coquille | |||||||||||||||

| Moulage de métaux | |||||||||||||||

| Coulée centrifuge | |||||||||||||||

| Moulage de précision | |||||||||||||||

| Coulée en cire perdue | |||||||||||||||

| Moulage sous pression | |||||||||||||||

| Laminage à chaud | |||||||||||||||

| Forgeage de matrices | |||||||||||||||

| Laminage à froid | |||||||||||||||

| Extrusion | |||||||||||||||

| Extrusion à froid | |||||||||||||||

| Grattage | |||||||||||||||

| Rabotage | Rugueux | ||||||||||||||

| Bien | |||||||||||||||

| Brochage | |||||||||||||||

| Forage | |||||||||||||||

| Alésage | Rugueux | ||||||||||||||

| Bien | |||||||||||||||

| Alésage au diamant | |||||||||||||||

| Ennuyeux | Rugueux | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Bien | |||||||||||||||

| Alésage | Rugueux | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Bien | |||||||||||||||

| Brochage | Semi-Fine | ||||||||||||||

| Bien | |||||||||||||||

| Fraisage de rouleaux | Rugueux | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Bien | |||||||||||||||

| Fraisage en bout | Rugueux | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Bien | |||||||||||||||

| Tournage de diamants | |||||||||||||||

| Tourner le cercle extérieur | Rugueux | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Bien | |||||||||||||||

| Face d'extrémité tournante | Rugueux | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Bien | |||||||||||||||

| Cercle extérieur de broyage | Rugueux | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Bien | |||||||||||||||

| Plan de meulage | Rugueux | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Bien | |||||||||||||||

| Honage | Avion | ||||||||||||||

| Cylindre | |||||||||||||||

| Polissage | Rugueux | ||||||||||||||

| Semi-Fine | |||||||||||||||

| Bien | |||||||||||||||

| Polissage | Général | ||||||||||||||

| Bien | |||||||||||||||

| Polissage par roulement | |||||||||||||||

| Usinage d'ultra-précision | |||||||||||||||

| Polissage chimique | |||||||||||||||

| Polissage électrolytique | |||||||||||||||

| Usinage par décharge électrique | |||||||||||||||