Le soudage au gaz inerte de tungstène (TIG), souvent appelé soudage TIG, est un type de soudage à l'arc qui génère de la chaleur entre une électrode non consommable et la pièce à usiner.

La tige de l'électrode, le bain de soudure, l'arc et le voisinage de la zone chauffée de la pièce sont tous isolés de la contamination atmosphérique par un bouclier gazeux. Ce bouclier est alimenté par un flux régulier de gaz ou de mélange de gaz, généralement un gaz inerte, qui doit assurer une protection complète, car même une petite quantité de contamination par l'air peut gâcher le cordon de soudure.

Le principe du soudage TIG

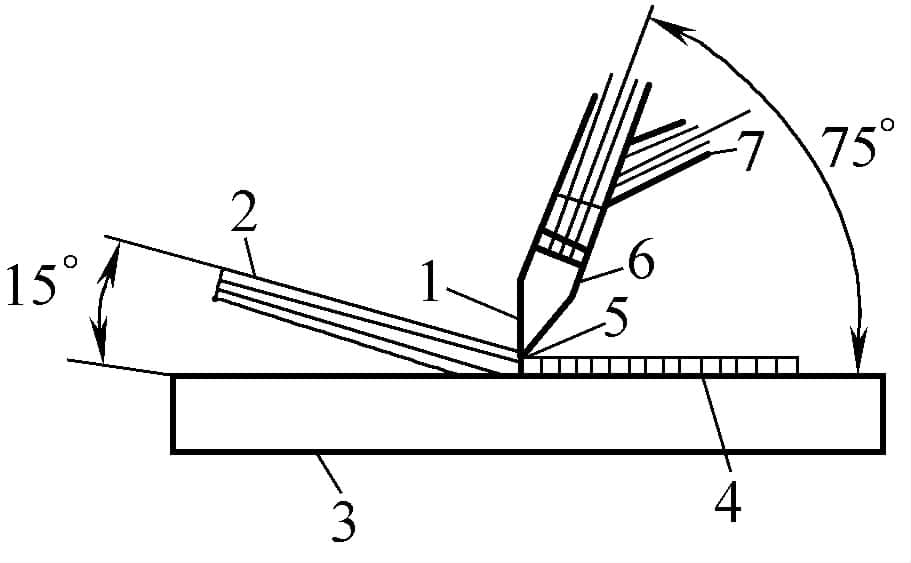

La figure 5-53 illustre une méthode de soudage à l'arc qui utilise du tungstène pur ou du tungstène activé (tungstène thorié, tungstène cérié) comme électrode, avec de l'argon pour protéger l'électrode, la zone d'arc et le métal en fusion, communément appelé soudage au tungstène sous gaz inerte (TIG).

L'argon est un gaz inerte qui ne se dissout pas dans le métal liquide. Pendant le soudage, l'arc brûle entre l'électrode et la pièce à souder, et le gaz argon isole de l'air le bain de métal, les gouttelettes en fusion et la pointe de l'électrode en tungstène.

Caractéristiques du soudage TIG

(1) Avantages

1-Électrode de tungstène 2-Métal d'apport 3-Pièce à usiner 4-Métal à souder 5-Arc 6-Buse 7-Gaz de protection

1) L'électrode en tungstène métallique réfractaire ou en tungstène activé ne fond pas pendant le soudage. L'utilisation de gaz argon pour isoler l'atmosphère empêche les effets de gaz tels que l'oxygène, l'azote et l'hydrogène sur l'arc et le bain de fusion, et les éléments du métal soudé et du fil de soudure ne sont pas facilement brûlés (seul un très petit nombre d'entre eux le sont).

Par conséquent, il est facile de maintenir une longueur d'arc constante, le processus de soudage est stable et la qualité du soudage est bonne.

2) Pendant le soudage, le flux n'est pas nécessaire et il n'y a pas de laitier sur la surface de la soudure, ce qui facilite l'observation du bain de fusion et de la formation de la soudure, et les défauts peuvent être détectés rapidement. Des mesures appropriées peuvent être prises pendant le processus de soudage pour éliminer les défauts.

3) Le soudage au gaz inerte de tungstène présente une bonne stabilité, et l'arc peut encore brûler de manière stable lorsque le courant de soudage est inférieur à 10A. Il est donc particulièrement adapté au soudage de plaques minces.

La source de chaleur et le fil d'apport étant contrôlés séparément, le réglage de la chaleur est aisé, ce qui facilite le contrôle de l'apport de chaleur à la soudure. Il convient donc au soudage dans diverses positions et facilite également le soudage unilatéral avec formation bilatérale.

4) Le flux de gaz argon comprime l'arc, la chaleur est donc plus concentrée et le bain de fusion est plus petit ; grâce à l'effet de refroidissement du gaz argon près de la zone de soudure, la zone affectée par la chaleur est réduite, ce qui diminue la déformation de la pièce à usiner.

La structure du joint soudé est compacte et les propriétés mécaniques globales sont meilleures ; lors du soudage de l'acier inoxydable, la résistance à la corrosion de la soudure, en particulier sa résistance à la corrosion intergranulaire, est particulièrement bonne.

5) Comme le fil d'apport ne transporte pas le courant de soudage, il ne produit pas de projections causées par les changements de tension et de courant de l'arc dus à la transition des gouttelettes en fusion, ce qui crée de bonnes conditions pour l'obtention d'une surface de soudage lisse.

L'arc du soudage au tungstène sous gaz inerte est un arc brillant, les paramètres du processus de soudage sont stables, faciles à surveiller et à contrôler, et propices au soudage mécanisé et automatisé.

(2) Inconvénients

1) Le soudage au gaz inerte de tungstène utilise du gaz pour la protection et résiste mal au vent latéral. La pénétration est peu profonde, la vitesse de dépôt est faible et la productivité est faible.

Une petite quantité de tungstène s'évapore et les particules de tungstène qui pénètrent dans le bain de soudure peuvent provoquer des inclusions de tungstène, ce qui affecte la qualité de la soudure, en particulier lorsque le courant est trop élevé, la brûlure de l'électrode de tungstène est importante et l'inclusion de tungstène est évidente.

2) Par rapport au soudage à l'arc sous protection, il est plus difficile à mettre en œuvre, l'équipement est plus complexe et les exigences en matière de nettoyage des pièces soudées sont particulièrement élevées. Le coût de production est plus élevé que celui du soudage à l'arc sous protection, soudage à l'arc submergéet le soudage au CO2.

La gamme d'applications de la soudure TG

Le soudage au gaz inerte de tungstène permet de souder des métaux non ferreux oxydables. métaux et leurs alliages, l'acier inoxydable, les alliages à haute température, le titane et les alliages de titane, ainsi que les métaux actifs réfractaires (molybdène, niobium, zirconium), etc., principalement pour le soudage de plaques minces d'une épaisseur inférieure à 3 mm.

Pour les structures importantes de grande épaisseur, telles que les réservoirs sous pression et les pipelines, il peut être utilisé pour le soudage en profondeur. Soudage au gaz inerte de tungstène

Applicabilité

Le soudage au gaz inerte de tungstène (TIG), qu'il soit effectué manuellement ou automatiquement, convient au soudage continu, au soudage intermittent (parfois appelé "saut de soudure") et au soudage à l'arc. soudage par points. Étant donné que son électrode n'est pas consommable, le soudage peut être effectué en faisant simplement fondre le métal de base sans qu'il soit nécessaire d'ajouter du métal d'apport. Cependant, pour certains joints, un métal d'apport peut être nécessaire en fonction de besoins spécifiques.

Le soudage TIG est une méthode de soudage polyvalente qui convient particulièrement au soudage de tôles minces, souvent aussi fines que 0,005 pouce.

1. Métaux pour le soudage

Les caractéristiques du soudage TIG lui permettent d'être utilisé pour souder la plupart des métaux et des alliages. Les métaux qui peuvent être soudés au TIG sont, entre autres, l'acier au carbone, l'acier allié, l'acier inoxydable, les alliages résistants à la chaleur, les métaux réfractaires, les alliages d'aluminium, les alliages de magnésium, les alliages de béryllium, les alliages de cuivre, les alliages de nickel, les alliages de titane et les alliages de zirconium.

Le plomb et le zinc sont difficiles à souder avec le TIG. Les points de fusion bas de ces métaux rendent le contrôle du processus de soudage extrêmement difficile. Le zinc se vaporise à 1663°F, une température encore bien inférieure à la température de l'arc, et la vaporisation du zinc peut détériorer le cordon de soudure. Les surfaces d'acier recouvertes de plomb, d'étain, de zinc, de cadmium ou d'aluminium, ainsi que d'autres métaux qui fondent à des températures plus élevées, peuvent être soudées à l'arc, mais nécessitent des procédures spéciales.

Dans les joints soudés de métaux revêtus, les propriétés mécaniques peuvent être réduites en raison de la formation de "composés intermétalliques". Pour éviter la formation de composés intermétalliques lors du soudage de métaux revêtus, le revêtement de surface de la zone à souder doit être enlevé, puis réparé après le soudage.

2. Épaisseur du métal de base

Le soudage TIG peut être appliqué à une large gamme d'épaisseurs de métal. Il est particulièrement adapté au soudage d'objets de moins de 3 mm d'épaisseur, car l'arc génère une forte concentration de chaleur, ce qui permet d'atteindre des vitesses de soudage élevées. Il est possible d'effectuer plusieurs passes de soudure en utilisant un métal d'apport.

Bien que d'autres méthodes de soudage sont généralement utilisés pour les métaux de base d'une épaisseur supérieure à 6,25 mm, les soudures épaisses de haute qualité peuvent nécessiter un soudage TIG en plusieurs passes. Par exemple, dans la fabrication d'une coque de 15 mm d'épaisseur pour un moteur de fusée de 8 m de diamètre, le soudage TIG avec métal d'apport est utilisé pour de multiples soudures longitudinales et circonférentielles. Bien que cette méthode soit plus lente pour des métaux aussi épais, le soudage TIG est utilisé en raison des exigences de qualité du cordon de soudure.

Le soudage TIG permet de souder avec succès divers alliages "d'épaisseur de feuille". Le soudage de tôles minces nécessite une fixation précise de l'équipement. Pour les métaux d'une épaisseur de feuille, le soudage mécanique ou automatique est nécessaire. "Le soudage à l'arc ionique à haute température est souvent considéré comme une variante du soudage TIG, offrant davantage d'avantages pour le soudage de tôles minces.

3. Forme de la pièce

Le soudage manuel est nécessaire pour les formes complexes lorsque l'on utilise des méthodes automatiques. L'opération manuelle convient pour les objets de forme irrégulière nécessitant des cordons de soudure courts, ou pour le soudage dans des zones difficiles d'accès. L'opération manuelle convient également au soudage toutes positions.

L'équipement automatique peut souder des surfaces courbes et droites. Par exemple, une méthode spéciale de soudage sinusoïdal est utilisée pour les deux extrémités d'une électrode en titane en forme de vague contre les composants. Pour ce type de soudage sinusoïdal, une unité de guidage mécanique suit un gabarit métallique pour guider la torche de soudage. L'opération manuelle de ce type de soudage présente des défis extrêmes en matière de contrôle.

Principes de base du TIG

Lors du soudage au gaz inerte de tungstène (TIG), la chaleur est générée entre l'électrode et la pièce à souder, ce qui fait fondre les bords de cette dernière. Il est essentiel de maintenir le bain de soudure propre lors de la solidification afin d'obtenir une fusion correcte. Pour obtenir des soudures de haute qualité avec le TIG, toutes les surfaces et les zones adjacentes à souder doivent être soigneusement nettoyées, de même que tout métal d'apport utilisé.

Une autre exigence fondamentale est le positionnement précis et stable des composants à souder, en particulier lorsqu'une grande précision est requise et que la pièce à souder est mince et de forme complexe. Des fixations spéciales peuvent être nécessaires lors du soudage sans métal d'apport ou lors du soudage automatisé.

1. Initiation de l'arc

Les méthodes courantes d'"amorçage de l'arc" consistent à déclencher l'émission d'électrons et l'ionisation du gaz. Cela peut se faire en rétractant rapidement l'électrode alimentée de la pièce à usiner jusqu'à la longueur d'arc requise, ou en utilisant un arc pilote, ou un dispositif auxiliaire qui génère une étincelle à haute fréquence entre l'électrode et la pièce à usiner.

La rétraction mécanique de l'électrode de la pièce ne peut être utilisée que pour le soudage mécanisé avec des machines à souder à courant continu. La méthode d'amorçage de l'arc pilote peut être utilisée pour le soudage manuel et mécanisé, mais elle est également limitée aux postes de soudage à courant continu. La méthode d'amorçage par étincelles à haute fréquence peut être appliquée au soudage manuel avec des machines à souder à courant alternatif ou continu. De nombreuses machines à souder sont équipées de dispositifs permettant de générer des étincelles à haute fréquence pour l'amorçage et la stabilisation de l'arc.

2. Positionnement de la tige d'électrode et du métal d'apport

Dans le cas du soudage manuel à l'arc en tungstène, une fois l'arc amorcé, maintenez la torche de soudage de manière à ce que la tige de l'électrode se trouve à environ 75º de la surface de la pièce à souder et pointe vers la direction de soudage. Au début du soudage, l'arc se déplace normalement de manière circulaire jusqu'à ce qu'une quantité suffisante de métal de base ait fondu pour produire un bain de fusion de taille appropriée.

Lorsque la fusion est adéquate, déplacez progressivement la torche de soudage le long des bords adjacents du joint de la pièce. Cette fusion progressive de la pièce est généralement réalisée pendant que le métal d'apport, ajouté manuellement, est maintenu à un angle d'environ 15º par rapport à la surface de la pièce, pénétrant lentement dans le bain de fusion.

Il faut veiller à alimenter le métal d'apport pour éviter de perturber le bouclier gazeux ou de toucher la tige d'électrode et de provoquer une contamination par l'oxydation de l'extrémité de la tige d'apport ou de la tige d'électrode. La tige de métal d'apport peut être ajoutée en continu ou être "plongée" et "retirée" de manière répétée.

Le métal d'apport peut être ajouté en continu en maintenant une disposition linéaire entre la baguette d'apport et la trajectoire de la soudure (souvent utilisé dans les joints multipasses avec un joint en forme de V), ou en balançant la baguette d'apport et la torche de soudage de gauche à droite pour faire pénétrer la baguette d'apport dans le bain de fusion (généralement utilisé dans un processus de surfaçage).

Lorsque vous arrêtez le soudage, retirez le métal d'apport du bain de fusion, mais maintenez-le temporairement sous protection gazeuse pour éviter l'oxydation du métal d'apport. Ensuite, avant d'éteindre l'arc, déplacez la torche de soudage vers le bord avant du bain de fusion, en soulevant la torche de soudage juste à la bonne hauteur pour éteindre l'arc, mais pas assez pour provoquer une cratérisation et une contamination de la tige d'électrode. La meilleure pratique consiste à réduire progressivement le courant à l'aide d'une pédale de commande sans avoir à soulever la torche de soudage.

3. Longueur de l'arc

Dans de nombreuses applications de soudage à l'arc au tungstène entièrement automatiques, la longueur de l'arc utilisée est d'environ 1,5 fois le diamètre de la tige de l'électrode, mais elle peut varier en fonction de l'application spécifique ou des préférences du soudeur.

Toutefois, plus l'arc est long, plus la chaleur diffusée dans l'atmosphère environnante est élevée, et l'arc long peut souvent entraver (dans une certaine mesure) la progression stable du soudage. Une exception est le "joint à emboîtement" dans le pipeline ; dans le cas d'un soudage vertical avec l'axe officiel, un arc long peut produire une soudure d'angle plus lisse qu'un arc court.

4. Opérations manuelles et automatiques

Il existe une distinction entre le soudage manuel et le soudage au gaz inerte de tungstène (TIG) entièrement automatisé : le soudage manuel est effectué par des "soudeurs", tandis que le soudage automatisé est réalisé par des "opérateurs". Par exemple, la commande manuelle du courant de soudage et la commutation par pédale sont des développements précoces qui tendent vers l'automatisation.

L'utilisation d'un dispositif qui entraîne le pistolet de soudage à une vitesse fixe ou planifiée, qui règle automatiquement la tension de l'arc (longueur de l'arc) et qui démarre et s'arrête automatiquement, constitue un soudage entièrement automatisé.

5. Techniques de soudage

La sélection et la formation des opérateurs dépendent principalement du "degré d'automatisation" de l'équipement utilisé. Le soudage TIG étant souvent utilisé pour assemblage de tôles et dans son application, les soudeurs peuvent facilement manipuler des composants relativement petits.

C'est pourquoi les soudeurs consacrent souvent une partie de leur temps au nettoyage, à l'assemblage et à la fixation des appareils, ainsi qu'aux opérations de soudage par points. Outre le fait qu'elles requièrent une grande dextérité manuelle et une formation patiente pour obtenir des cordons de soudure de bonne qualité, certaines techniques mécaniques sont également essentielles pour assembler et fixer correctement les composants à souder.

Le besoin de techniques de soudage spécifiques changera lors de la transition d'une méthode de soudage à une autre. Par exemple, un soudeur spécialisé dans le soudage manuel sous protection gazeuse aura besoin d'une formation supplémentaire pour se qualifier pour le soudage TIG. En outre, certaines applications requièrent des techniques spécialisées, telles que la mise en place et le soudage de bagues d'appui consommables, et le soudage de réparation.

6. Contrôle

L'inspection du soudage TIG comprend toutes les méthodes non destructives, de l'inspection de la surface des soudures de tôle à l'inspection radiographique (rayons X) et ultrasonique des soudures plus épaisses, afin de vérifier les défauts potentiels sous la surface (interne).

Courant de soudage

Dans toute opération de soudage, le "courant" est la condition opérationnelle la plus critique, car il est lié à la profondeur de pénétration, vitesse de soudageLa vitesse de solidification et la qualité du cordon de soudure.

Fondamentalement, il existe trois types de courant de soudage : (a) l'électrode positive à courant continu (DCEP), (b) l'électrode négative à courant continu (DCEN), (c) le courant alternatif (AC). Certains effets souhaités peuvent être obtenus en superposant un courant à haute fréquence à ces trois types de courant.

1. Électrode positive à courant continu (DCEP)

Le DCEP est le type de courant le plus utilisé pour le soudage TIG et peut produire de bons cordons de soudure dans presque tous les métaux et alliages généralement soudables.

Dans le soudage DCEP, la tige de l'électrode est négative et le métal de la pièce à souder est positif, de sorte que le flux d'électrons va de la tige de l'électrode au métal de la pièce à souder. Étant donné que 70% de la chaleur de tous les arcs à courant continu est générée à l'extrémité positive ou anodique de l'arc, une tige d'électrode de taille donnée peut supporter plus de courant positif et moins de courant négatif.

De même, si une tige d'électrode de taille spécifique nécessite l'arc le plus chaud, le DCEP est le type de courant requis.

Le DCEP peut générer des cordons de soudure étroits et profonds, et sa "pénétration" est supérieure à celle des deux autres types de courant. Cependant, l'étroitesse du cordon de soudure et la pénétration plus profonde rendent difficile le soudage d'objets métalliques minces par le DCEP. Contrairement au DCEN ou à l'AC, le DCEP ne peut pas éliminer les oxydes de surface de l'aluminium, du magnésium ou du cuivre au béryllium.

Mais si l'aluminium est soudé avec du DCEP, une méthode de soudage spécialement modifiée doit être utilisée, ainsi qu'un nettoyage mécanique ou chimique avant le soudage. Le soudage au DCEP requiert davantage de compétences que le soudage à l'arc CA stabilisé à haute fréquence, principalement parce que le DCEP n'a pas de décharge de guidage à haute fréquence lors de l'amorçage de l'arc.

Par conséquent, un dispositif spécial peut être ajouté à la machine standard pour superposer un courant à haute fréquence au DCEP.

2. Inversion de polarité du courant continu

Dans le soudage par inversion de polarité en courant continu (DCRP), la tige de l'électrode est connectée à la borne positive de la machine à souder, tandis que le métal de la pièce à souder est connecté à la borne négative. Par conséquent, le flux d'électrons se déplace de la pièce à souder vers l'électrode.

Ce processus génère une chaleur plus élevée dans la tige de l'électrode et une chaleur plus faible dans la pièce à usiner. Pour un même ampérage et une même longueur d'arc, la tension de l'arc DCRP est légèrement supérieure à celle de l'arc DCSP, ce qui se traduit par une énergie totale plus importante pour l'arc DCRP.

Le DCRP est le moins utilisé des trois types de courants électriques en raison de sa tendance à produire des cordons de soudure plats, larges et peu profonds. Le soudage avec le DCRP exige des compétences avancées, car il nécessite l'utilisation de baguettes d'électrode plus grandes pour les mêmes valeurs de courant de soudage faibles. C'est pourquoi il n'est généralement pas utilisé. Le DCRP produit l'arc efficace le plus froid, mais possède des caractéristiques supérieures pour éliminer les oxydes de la surface de la pièce.

Le soudage de l'aluminium avec le DCRP est particulièrement difficile, car le bain de fusion est facilement attiré vers la pointe de la tige de l'électrode. L'électrode est contaminée au contact de l'aluminium.

Cependant, le DCRP peut être utilisé efficacement pour assembler des feuilles d'aluminium minces (0,6 mm). En revanche, le magnésium, qui n'est pas affecté par l'action de l'arc inhérente au DCRP et ne rencontre donc pas de problèmes de contamination, peut être soudé à l'aide du DCRP pour des épaisseurs allant jusqu'à 3 mm.

3. DCRP pour l'élimination des oxydes

Plusieurs théories expliquent pourquoi le DCRP peut éliminer les oxydes de la surface de certains métaux communs. L'explication généralement acceptée est la suivante :

Lorsque l'électrode est positive, les ions d'argon ou d'hélium se déplacent vers la surface du métal de base. Dans le nuage de gaz inerte environnant, des ions de gaz chargés sont générés par l'action de l'arc. Comme ces ions ont une masse considérable, ils acquièrent beaucoup d'énergie cinétique en se précipitant vers la surface du métal. Lors de la collision avec la surface du métal, ils arrachent les particules d'oxyde à la manière d'un sablage, nettoyant ainsi la surface.

Cette action génère moins de chaleur sur le métal de base qu'à l'extrémité positive de l'arc, ce qui se traduit par une pénétration minimale. Si la tige de l'électrode est négative et la pièce positive, les ions se déplacent vers la tige de l'électrode et il n'y a pas d'action de nettoyage sur le métal de la pièce. Le "bombardement" par les électrons provoque une chaleur et une pénétration considérables sur le métal de la pièce.

Les métaux tels que l'acier inoxydable, l'acier au carbone et le cuivre ne forment pas de couche d'oxyde qui affecte de manière significative le soudage au gaz inerte de tungstène (TIG).

4. Détermination de la polarité de la machine à souder

En soudage TIG automatique, il y a un risque de commencer l'opération de soudage avec une polarité incorrecte en raison d'une opération répétitive. En cas de soudage manuel, la connexion des bornes de la machine peut parfois être inversée, ce qui modifie la polarité. Il est préférable de tester la polarité avant de commencer le processus de soudage afin d'éviter d'endommager l'électrode (ce qui peut se produire si un courant de polarité inversée est appliqué à une petite tige d'électrode).

Pour le soudage manuel à la baguette, connectez le porte-électrode au circuit et testez la polarité. Commencez la baguette (qualité E6010) pour le soudage manuel à la baguette toutes positions en inversant la polarité. Si la polarité est positive, l'arc produit un sifflement fort et puissant. Un véritable arc de polarité inversée E6010 ne produira pas de craquement puissant.

5. Courant alternatif (CA)

Le courant alternatif peut être décrit comme l'oscillation continue entre DCSP et DCRP, le sens du courant changeant 120 fois par seconde. Dans le courant alternatif, la tension alterne de sa valeur positive maximale à sa valeur négative maximale à chaque cycle, et l'arc s'éteint à chaque fois que ce changement a lieu.

Lors du soudage en atmosphère inerte, les transformateurs traditionnels de soudage à l'arc ne peuvent pas générer une tension suffisamment élevée pour rétablir l'arc après son extinction. De même, à moins d'utiliser un transformateur avec une tension inhérente suffisante, un courant à haute fréquence doit être ajouté à l'arc afin de rétablir l'arc de soudage à chaque demi-cycle.

Le courant alternatif assure une bonne pénétration et réduit (ou fait disparaître) les oxydes de surface. Le cordon de soudure produit par le soudage AC au gaz inerte de tungstène (TIG) est plus large et moins profond que celui du DCSP, mais plus étroit et plus profond que celui du DCRP. En outre, le renforcement du cordon de soudure AC est plus important que celui du DCSP ou du DCRP, ce qui rend l'AC plus adapté au soudage de l'aluminium, du magnésium et du cuivre au béryllium.

6. Prévention de la rectification en CA

Comme les demi-cycles positifs et négatifs de la tension créent une résistance inégale au courant pendant l'arc électrique, il en résulte une onde sinusoïdale déséquilibrée, ce qui provoque une augmentation de l'effet de redressement. Cet effet génère une portion de tension de courant continu dans l'arc CA qui est suffisamment élevée pour provoquer l'éclatement et l'instabilité de l'arc.

Les anciens transformateurs utilisés pour le soudage au gaz inerte de tungstène (TIG) sont plus susceptibles d'être rectifiés, car ils ne disposent pas des composants modernes de forme d'onde équilibrée.

La rectification est due à l'émission inégale d'électrons par la tige de l'électrode et le métal de soudage. Il est influencé par la densité de courant de l'arc à la pointe de l'électrode et à la pièce à souder (car cela contrôle leur température), ainsi que par la longueur de l'arc et le gaz protecteur utilisé dans une certaine mesure. La rectification peut générer jusqu'à 12 V de tension continue dans le soudage de l'aluminium.

Lorsque la composante de courant continu est élevée, le bain d'aluminium en fusion s'assombrit et forme un film d'oxyde, dont l'étendue est directement proportionnelle à la taille de la composante de courant continu.

Des transformateurs de forme d'onde équilibrée peuvent être utilisés pour éliminer la rectification et ses effets néfastes. Ces appareils comprennent un condensateur en série avec le circuit de soudage. La capacité de ce condensateur permet au courant de soudage alternatif de circuler efficacement tout en bloquant une partie du flux. Ces composants sont généralement conçus pour avoir une tension en circuit ouvert de l'ordre de 100 à 150 volts, nécessitant un courant à haute fréquence pour l'amorçage de l'arc, et sont largement utilisés pour le soudage des alliages d'aluminium et de magnésium.

7. Soudage à courant pulsé

Le soudage au gaz inerte de tungstène (TIG) à courant pulsé, qui fonctionne à des taux élevés d'augmentation et de diminution du courant avec une fréquence d'impulsion élevée, est largement utilisé pour l'assemblage de composants de précision. Une vitesse d'impulsion plus lente est utilisée pour le soudage mécanisé de tuyaux et d'autres applications de soudage mécanisé.

À l'heure actuelle, des circuits ont été mis au point pour permettre un contrôle automatique et précis de la tension de l'arc lors du soudage TIG pulsé. Ces circuits génèrent des tensions d'arc en utilisant des courants pulsés élevés et des contrôles de verrouillage pendant le reste du cycle. Dans les postes de soudage à courant pulsé de forme modifiée, les fonctions suivantes peuvent être déclenchées indépendamment.

Les avantages du soudage TIG à courant pulsé sont les suivants :

1. Augmentation du rapport "profondeur/largeur" de la soudure : En utilisant des impulsions de soudage à courant élevé de courte durée et de petites électrodes en tungstène au thorium pur, la force de l'arc générée dans le soudage de l'acier inoxydable produit un rapport profondeur/largeur de la soudure de 2:1.

2. Élimination des courants forts "affaissés" : Les impulsions de courte durée peuvent "pénétrer" dans la racine de la soudure ou dans le métal mince de la pièce et se solidifier avant que le bain de fusion ne se dilate suffisamment pour s'affaisser.

3. Minimisation de la zone affectée par la chaleur : Un rapport approprié entre la hauteur et la durée de l'impulsion haute et la hauteur et la durée de l'impulsion basse permet de minimiser la zone affectée par la chaleur. Parfois, la hauteur de l'impulsion faible est fixée à zéro, ce qui permet de maintenir un écart limité entre les impulsions de courant élevé.

4. Agitation dans le bain de fusion : L'arc et la force électromagnétique produits par les impulsions de courant élevé sont beaucoup plus importants que ceux produits par le soudage à courant continu. Ces forces élevées remuent le bain de fusion, ce qui réduit la probabilité de trous d'épingle et de fusion incomplète au fond du joint. L'arc rigide produit par les impulsions lors du soudage à faible courant élimine l'instabilité de la diffusion de l'arc qui peut se produire avec les faibles courants continus.

Machines à souder

Les machines à souder pour le soudage au gaz inerte de tungstène (TIG) sont les suivantes :

(a) Type de transformateur-rectifieur avec sortie en courant continu (DC).

(b) Type de transformateur avec sortie en courant alternatif (CA).

(c) Générateur entraîné - Entraînement par moteur électrique (pour une sortie en courant alternatif uniquement), ou entraînement par moteur (pour une sortie en courant alternatif ou continu).

Les machines à souder à transformateur et à redresseur présentent plusieurs avantages par rapport aux générateurs à moteur : coût initial moins élevé, pas de chute de courant pendant la période de chauffe, fonctionnement silencieux, faibles coûts d'entretien et d'exploitation, pas de pièces mobiles, faible puissance absorbée pendant les pauses. L'avantage des générateurs à moteur est qu'ils peuvent être utilisés dans des zones dépourvues d'alimentation électrique.

1. Stabilisation à haute fréquence

Un grand oscillateur à entrefer ou à tube est connecté au circuit du transformateur de soudage pour l'amorçage de l'arc et, dans certains cas, pour une utilisation continue. Dans la plupart des premiers soudages TIG avec du courant alternatif stabilisé à haute fréquence, les "interférences radio" causaient beaucoup de problèmes.

Cependant, aujourd'hui, les stations électriques vibrantes, les dispositifs de freinage à "tube électronique" et les transformateurs à haute fréquence à phase unique fournissent des décharges d'étincelles plus faibles, réduisant ainsi les phénomènes de "brouillage radioélectrique".

Pour moderniser certains transformateurs plus anciens, un circuit de stabilisation à haute fréquence est installé pour l'amorçage de l'arc par contact. Un contacteur magnétique peut être ajouté à la machine à souder à courant alternatif, avec une pédale de commande.

Avec cette configuration, le soudeur peut positionner la tige de l'électrode vers le point de départ sous le couvercle de la pièce, puis appuyer sur la pédale de commande. L'arc est amorcé lorsque la tige de l'électrode est soulevée de la pièce. Ce processus est simple, et pour arrêter le courant de soudage, le soudeur n'a qu'à relâcher la pédale.

L'intensité de la décharge par induction à haute fréquence requise dépend de la conception du joint, de la longueur de la tige de l'électrode et de la capacité du soudeur à amorcer un arc avec le minimum de courant induit à haute fréquence. Si le soudage est effectué dans des joints à rainures profondes, l'intensité du courant à haute fréquence doit être plus faible, sinon l'arc traversera la largeur de la rainure et n'entrera pas dans le fond du joint.

Une stabilisation excessive des hautes fréquences peut avoir les effets négatifs suivants :

1. Risque accru de choc électrique pour l'opérateur.

2. Arc de soudage instable.

3. "Électrification de la buse si celle-ci est en métal.

4. Réduction de la durée de vie du câble de soudage, car les hautes fréquences peuvent pénétrer l'isolation.

5. Augmentation des interférences avec la réception radio.

Lors de l'ajout d'un circuit haute fréquence au courant de soudage, il est impératif de couper le courant avant d'installer ou d'ajuster l'électrode, ou avant de poser les mains sur ou à proximité de la partie métallique de la tête de soudage. Dans le cas contraire, un choc électrique grave peut se produire, en particulier lorsque l'opérateur entre en contact avec l'air chaud à proximité de la pièce à souder.

Lors du soudage avec un courant alternatif stabilisé à haute fréquence, un halo violet apparaît à l'extrémité de la tige de l'électrode après l'extinction de l'arc et alors que la tige est encore chaude. Au fur et à mesure que la tige de l'électrode se refroidit, le halo violet s'estompe considérablement et disparaît soudainement lorsque la tige atteint une certaine température. Bien que le halo violet soit visible, la tige de l'électrode peut encore amorcer un arc à une distance considérable de la pièce à usiner ; il faut donc veiller à éviter l'amorçage soudain d'un arc et la brûlure d'un arc à des endroits non désirés.

2. "Dispositif de démarrage à chaud

Pour certaines opérations de soudage, une pointe de courant (nettement supérieure au niveau normal) doit être délivrée pour amorcer le processus de soudage (amorçage de l'arc) dans le délai le plus court possible. Ceci est particulièrement utile pour le soudage automatique ou semi-automatique. Un dispositif d'amorçage à chaud est connecté au circuit pour fournir cette pointe de courant initial. Ce dispositif peut généralement être préréglé pour fournir le courant supplémentaire nécessaire et la durée souhaitée.

3. Atténuer les surtensions

Dans les opérations de soudage qui impliquent de courtes durées de courant élevé et des démarrages fréquents, un moteur à induction peut être utilisé en parallèle sur les bornes de la machine à souder pour atténuer les surtensions dans la ligne. Ce moteur, sans charge externe, doit avoir une puissance nominale supérieure au KVA de la machine à souder.

Si la tension de la ligne chute en raison d'un court-circuit provoquant une surcharge de courant pendant le démarrage de l'arc, l'armature en rotation aura suffisamment d'énergie cinétique pour se convertir en une puissance électrique substantielle injectée dans la ligne. De fortes chutes de tension dans la ligne entraîneront un ralentissement du moteur, et l'énergie de rotation du moteur est convertie en énergie électrique, ce qui contribue à maintenir une augmentation de la tension de la ligne, à moins qu'elle ne soit utilisée pour réduire d'urgence la chute de tension de la ligne pendant l'amorçage de l'arc. Toutefois, une analyse minutieuse des coûts doit être effectuée avant de mettre en œuvre une telle installation.

4. Réduction du courant pour le remplissage des cratères

Dans certaines applications, la fin de la trajectoire de la soudure nécessite une finition symétrique, évitant les dépressions soudaines au point d'extinction dans le cratère de la soudure. Dans le soudage des alliages d'aluminium et de magnésium, le courant de soudage doit être réduit juste avant la finition.

Cependant, les métaux tels que les alliages à base de nickel et de cobalt, qui sont très sensibles à la "pulsation", doivent voir leur courant progressivement réduit pour éteindre l'arc, ce qui favorise la température du métal d'apport en fusion (cela peut également réduire la quantité de flaques).

Dans le cas contraire, la fissuration du cratère est inévitable. Pour éviter les "soifs" ou les dépressions dans le cratère après l'extinction, la trajectoire de soudage doit se poursuivre au-delà du point final et le courant doit être progressivement réduit jusqu'à un niveau où le métal ne fond plus. Dans le cas contraire, des dépressions ou des cicatrices d'arc se formeront dans la pièce lorsque l'arc s'arrêtera, et ces cicatrices ainsi que d'éventuelles fissures microscopiques pourraient accroître la sensibilité à la corrosion.

5. Torche de soudage

La torche de soudage pour le soudage manuel à l'arc en tungstène doit être robuste, légère et entièrement isolée. Elle doit être munie d'une poignée permettant d'appliquer la pression et d'acheminer le gaz protecteur vers la zone de l'arc.

En outre, elle doit être équipée d'une pince à tube ou d'une tête de pince, ou d'une autre méthode permettant de presser et de guider en toute sécurité le courant de soudage sur la tige de l'électrode de tungstène. Une torche de soudage comprend généralement une variété de câbles, de tuyaux et de pièces de couplage pour connecter la torche à la source d'énergie, ainsi qu'au gaz et à l'eau.

La figure 3 illustre une torche de soudage manuelle typique refroidie à l'eau. L'ensemble du système par lequel passe le gaz protecteur doit être étanche à l'air. Une fuite au niveau du joint du tuyau peut entraîner une perte importante de gaz et une protection insuffisante du bain de fusion. L'entrée d'air dans le système de gaz est souvent un problème majeur, nécessitant un entretien minutieux pour garantir l'étanchéité du système.

La torche de soudage à l'arc en tungstène existe en différentes tailles et différents types, avec des poids allant de quelques onces à près d'une livre. La taille de la torche de soudage dépend du courant de soudage maximal qui peut être utilisé, et elle peut être équipée de baguettes d'électrode de différentes tailles et de buses de différents types et tailles.

L'angle entre la tige de l'électrode et la poignée varie également d'une torche à l'autre. L'angle le plus courant est d'environ 120°, mais il existe également des torches de soudage avec un angle de tête de 90°, des torches de soudage en ligne droite et même des torches de soudage à angle réglable. Certaines torches de soudage sont dotées d'interrupteurs auxiliaires et de vannes de gaz installés dans leur poignée.

La principale distinction entre les torches de soudage à l'arc au tungstène est leur refroidissement à l'air ou à l'eau. La majeure partie du refroidissement des torches refroidies à l'air est assurée par le blindage gazeux. Il serait donc plus juste de parler de "refroidissement par gaz". Le véritable refroidissement à l'air n'est possible que par rayonnement dans l'air ambiant. En revanche, le refroidissement des torches de soudage refroidies à l'eau est assuré en partie par le gaz de protection, mais le reste provient de l'eau qui circule dans la torche pour assurer un refroidissement supplémentaire.

Les torches de soudage refroidies à l'air sont généralement légères, compactes et durables, et moins chères que les torches de soudage refroidies à l'eau. Cependant, elles sont généralement limitées à des courants de soudage d'environ 125 ampères ou moins et sont normalement utilisées pour souder des plaques minces avec des taux d'utilisation faibles. La température de fonctionnement de l'électrode de tungstène est plus élevée que celle des torches de soudage refroidies à l'eau et, par conséquent, lors de l'utilisation d'électrodes de tungstène pur ou du soudage à une intensité proche de la capacité nominale, des particules de tungstène peuvent se détacher dans le bain de fusion.

La torche de soudage refroidie à l'eau est conçue pour le soudage continu à haute intensité, capable de fonctionner en permanence avec des courants de soudage allant jusqu'à 200 ampères. Certaines sont conçues pour des courants de soudage maximaux de 500 ampères. Elles sont plus lourdes et plus chères que les torches de soudage refroidies à l'air.

La torche de soudage se connecte aux conduites d'eau et aux connecteurs correspondants. Généralement, le câble transportant le courant vers l'électrode de la machine à souder est logé dans la canalisation de sortie du système de refroidissement de l'eau. Cela permet de refroidir le câble et d'utiliser des câbles de petit diamètre, légers et flexibles. Parfois, ce système comprend également des raccords, des interrupteurs de débit et des fusibles. Une fuite d'eau ou de gaz dans la torche de soudage, ou un système contenant de l'humidité, peut contaminer la trajectoire de la soudure et entraver le bon déroulement des opérations.