I. Principes et caractéristiques du procédé de laminage des tôles

Le pliage de plaques métalliques en formes cylindriques ou en arcs, à courbure simple ou multiple, peut généralement être réalisé par pressage ou par laminage.

Le cintrage à la presse est effectué sur une presse hydraulique ou une presse plieuse à l'aide de moules, en s'appuyant principalement sur le cintrage plastique latéral, et son processus de cintrage est un cintrage non continu point par point ou segmenté ; le laminage est effectué sur une machine à laminer les plaques en changeant la position relative et le mouvement de rotation des rouleaux de travail, ce qui fait subir à la plaque un cintrage continu en trois points et produit une déformation plastique à l'état libre.

Comparé au cintrage à la presse, le laminage présente les caractéristiques suivantes :

① Son processus de cintrage est un cintrage élastoplastique continu avec une certaine force de traction, avec moins de retour élastique, ce qui se traduit par un formage précis, une qualité de cintrage élevée et une grande efficacité de travail.

② Pas besoin de moules, faible coût d'utilisation.

③ La force requise pour le laminage est souvent inférieure à celle requise pour le formage à la presse, ce qui rend le coût des machines de laminage de tôles inférieur à celui des presses hydrauliques.

④ Équipé d'un dispositif d'aide à la pose, il peut rouler des pièces coniques et réaliser le cintrage et le roulage de tubes et de profilés.

Par conséquent, les machines à laminer les plaques sont largement utilisées dans des industries telles que les chaudières, la construction navale, le pétrole, la chimie, l'hydrotechnique, les structures métalliques et d'autres secteurs de la fabrication de machines. Le cintrage et le laminage de plaques métalliques sur un machine à laminer les plaques est basé sur le principe de la formation d'un cercle à trois points, en utilisant le changement de position relative et le mouvement de rotation des rouleaux de travail pour produire une flexion élastique-plastique continue de la plaque afin d'obtenir une pièce de la forme prédéterminée.

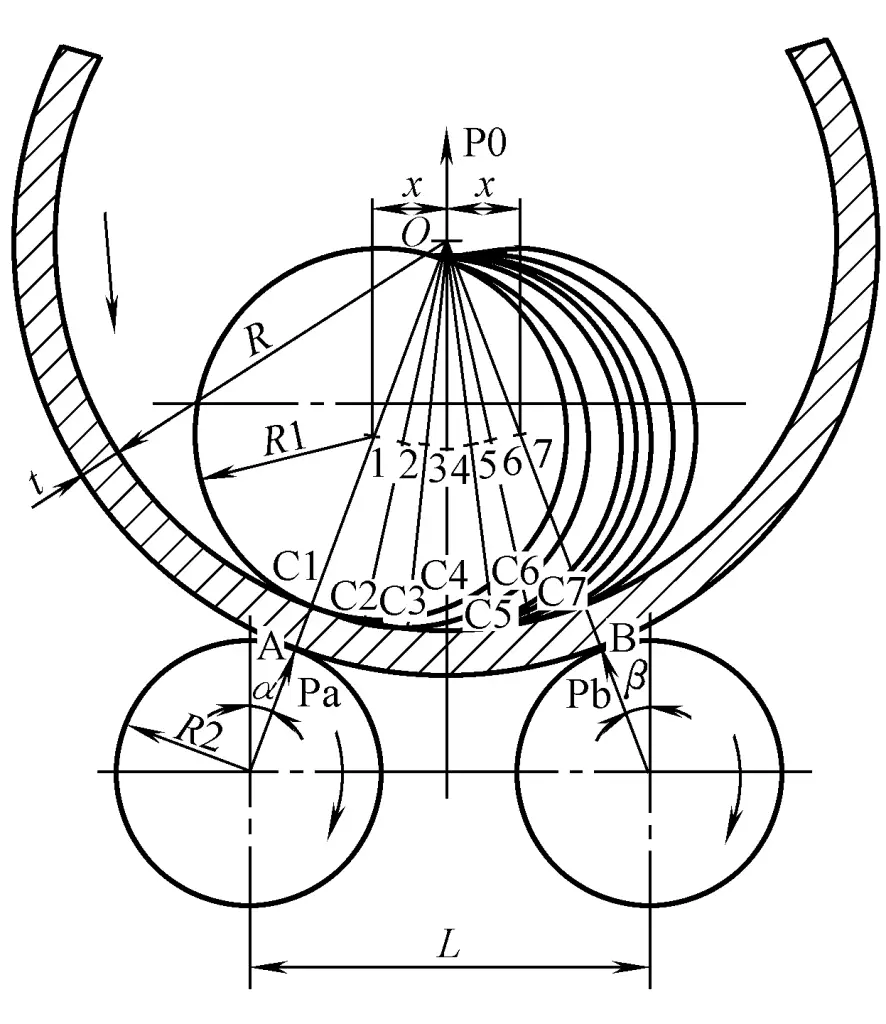

La plaque est introduite entre les rouleaux supérieur et inférieur, et le rouleau supérieur ou inférieur est déplacé avec force pour produire une déformation plastique et un pliage de la plaque. Lorsque le rouleau d'entraînement tourne, la plaque est pliée dans le sens de la longueur en raison de la force de frottement entre la surface du rouleau de travail et la plaque pliée. La plaque obtient successivement une déformation plastique de flexion de même courbure. Le principe de la plaque processus de laminage est illustrée à la figure 5-6-1.

En ajustant la position relative des cylindres de travail, il est possible d'obtenir différents rayons de courbure. Toutefois, si la ligne d'enveloppe formée par le déplacement d'un certain cylindre de travail coïncide avec la surface intérieure ou extérieure du tambour, par exemple lorsque le centre du cylindre supérieur se déplace arbitrairement entre les positions 1 et 7, la courbure du cylindre ne change pas.

Il convient de noter que ce n'est que lorsque les lignes d'axe des cylindres supérieur et inférieur et la ligne centrale du cylindre sont dans le même plan, c'est-à-dire lorsque le cylindre supérieur est serré aux points C1 ou C7, que l'extrémité gauche ou droite du cylindre peut être bien pliée.

La déformation maximale en flexion de la plaque passant à chaque fois par le rouleau de travail est limitée par la force d'engrènement. Par conséquent, pour les pièces ayant une épaisseur relativement faible, la déformation de la plaque est limitée par la force d'engrènement. rayon de courbure (le rapport entre le rayon de cintrage et l'épaisseur de la plaque, c'est-à-dire R/t), il est nécessaire d'ajuster plusieurs fois la position relative des cylindres de travail, en faisant passer la plaque plusieurs fois dans l'axe du cylindre, en augmentant le degré de cintrage à chaque fois, jusqu'à ce que l'on obtienne la pièce laminée souhaitée.

En fait, le rayon de courbure minimal est limité non seulement par le diamètre du cylindre supérieur et l'importance du retour élastique, mais aussi par la rigidité de l'arbre du cylindre, la puissance de la machine et la limitation de l'écrouissage du métal. Pour les tôles d'acier dont l'épaisseur relative (le rapport entre l'épaisseur de la tôle et le double du rayon de courbure t/2R) est supérieure à 3%, le laminage à chaud ou le laminage à chaud est généralement adopté.

II. Types, formes et paramètres de base des machines à laminer les tôles

1. Types de machines à laminer les tôles

La machine à laminer les plaques, communément appelée "machine à laminer les plaques", est une machine à laminer les plaques à rouleaux dont les principaux éléments sont des rouleaux parallèles les uns aux autres.

- En fonction du nombre de rouleaux, on distingue les rouleaux doubles, les rouleaux triples, les rouleaux quadruples et les rouleaux multiples ;

- En fonction de la disposition des rouleaux, il peut être divisé en deux catégories : symétrique et asymétrique ;

- Selon la position de l'axe du rouleau, il peut être divisé en horizontal et vertical ;

- Selon la méthode de réglage du rouleau, on peut distinguer le réglage supérieur et le réglage inférieur ;

- Selon la méthode de transmission, on distingue la transmission mécanique et la transmission hydraulique ;

- Selon que le rouleau supérieur comporte ou non des rouleaux de support et des traverses, il peut être divisé en deux catégories : ouvert et fermé (type marin) ;

- Selon la fonction, il peut être divisé en deux types : le type général et le type polyvalent ;

- Selon la méthode de laminage, on distingue le laminage à froid, le laminage à chaud et le laminage à chaud ;

- En fonction de la méthode de contrôle, il peut être divisé en contrôle électrique fort, contrôle NC, contrôle CNC.

2. Types de laminoirs à tôles

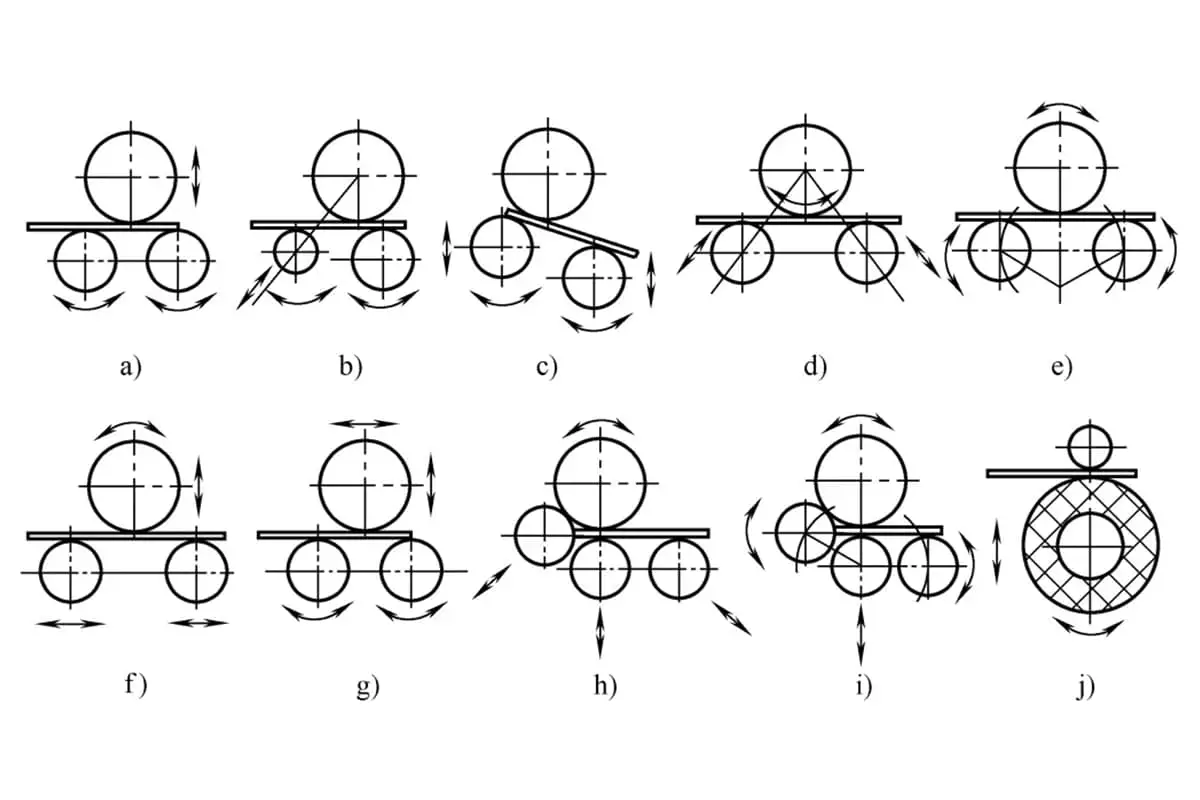

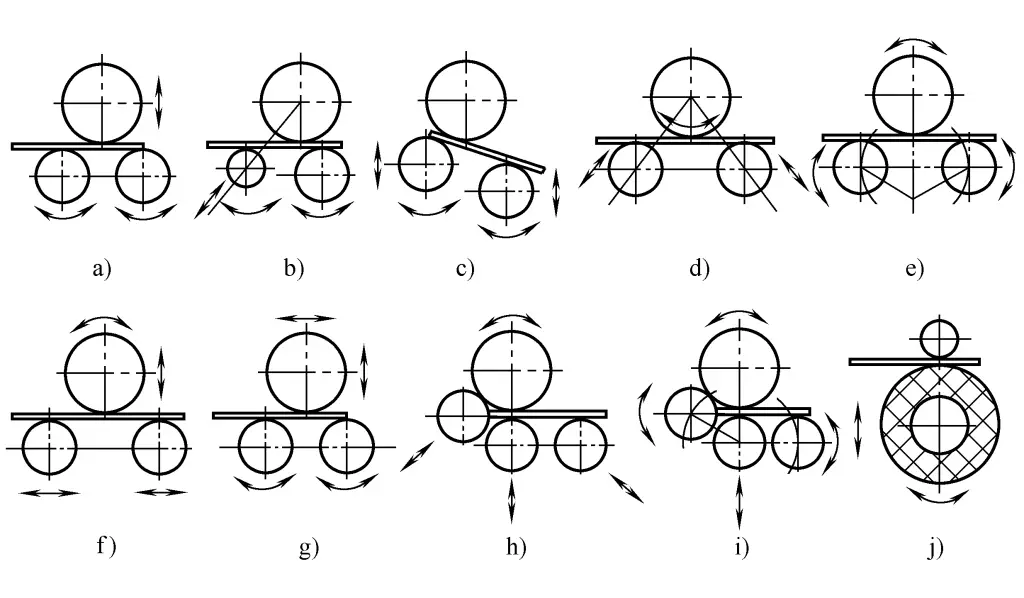

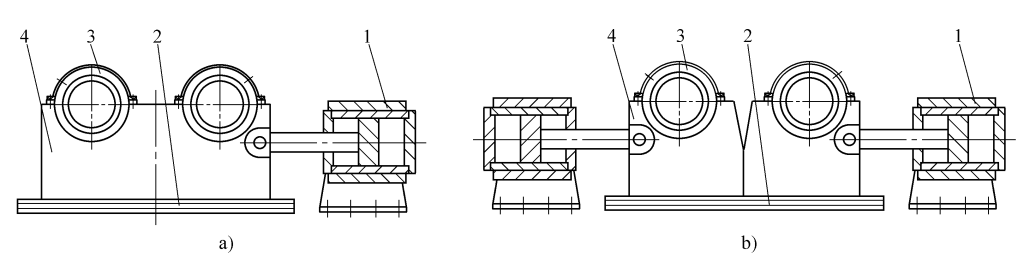

Les machines à laminer les tôles sont classées en plusieurs types en fonction du nombre de rouleaux de travail, de leur disposition et de la méthode de réglage de la position, comme le montre la figure 2.

a) Symétrique machine à laminer les plaques à trois rouleaux

b) Machine à laminer les plaques à trois rouleaux asymétriques

c) Machine à laminer les plaques à trois rouleaux à réglage vertical vers le bas

d) Machine à laminer les plaques à trois rouleaux avec réglage incliné vers le bas

e) Machine à laminer les plaques à trois rouleaux avec réglage de l'arc vers le bas

f) Cintreuse horizontale de plaques à trois rouleaux à réglage inférieur

g) Machine à laminer les plaques à trois cylindres à mouvement transversal du cylindre supérieur

h) Ajustement incliné vers le bas machine à laminer les plaques à quatre rouleaux

i) Cintreuse de plaques à quatre rouleaux de type "Arc-down

j) Machine à plier les plaques à deux rouleaux

(1) Cintreuse de plaques à trois rouleaux symétriques à réglage vers le haut

Les trois rouleaux de travail de la cintreuse de plaques à trois rouleaux symétriques à réglage vers le haut sont disposés symétriquement en forme de "品" (voir figure 2a). Le rouleau supérieur peut se déplacer vers le haut et vers le bas pour s'adapter à différents rayons de cintrage et peut appliquer une pression de cintrage sur la plaque. Les rouleaux inférieurs tournent dans le même sens pour alimenter la plaque.

Lors du cintrage de la tôle, les centres des deux rouleaux inférieurs sont fixes, de sorte qu'il reste un bord droit aux deux extrémités de la tôle, approximativement égal à la moitié de la distance entre les centres des deux rouleaux inférieurs. Les pièces cylindriques nécessitent un pré-pliage des extrémités de la plaque à l'aide d'un équipement spécial et de moules avant le laminage.

(2) Cintreuse de plaques à trois rouleaux à réglage asymétrique vers le bas

La cintreuse de plaques à trois galets à réglage asymétrique vers le bas se caractérise par la disposition asymétrique des galets de travail (voir figure 2b). Les plans verticaux formés par les axes des rouleaux de travail supérieur et inférieur ont une distance de décalage relativement faible, et le rouleau de travail inférieur peut se déplacer verticalement, tandis que le rouleau de travail latéral peut s'incliner et se déplacer verticalement.

Pendant le fonctionnement, les extrémités de la plaque avant ou après le point de serrage des rouleaux supérieur et inférieur sont très courtes, le bord droit restant n'atteignant généralement que deux fois l'épaisseur nominale de la plaque, ce qui permet d'obtenir de bons effets de pré-cintrage. Cependant, l'autre extrémité de la plaque pré-pliée doit être retournée.

(3) Cintreuse de plaques à trois rouleaux à réglage vers le bas

Le type de réglage par le bas est une modification et un développement du type de réglage par le bas asymétrique. Selon la méthode de réglage du rouleau inférieur, il existe quatre types : le réglage vertical vers le bas, le réglage incliné vers le bas, le réglage solitaire vers le bas et le réglage horizontal vers le bas (voir figures 2c, 2d, 2e, 2f).

1) Les machines de pliage de plaques à réglage vertical vers le bas et à réglage incliné vers le bas sont des types similaires de machines de pliage de plaques. Le rouleau supérieur est fixe et tourne, seules les trajectoires des deux rouleaux inférieurs sont différentes, l'un se déplaçant verticalement et l'autre de manière inclinée. En ajustant les positions relatives des deux rouleaux inférieurs par rapport au rouleau supérieur, la pièce peut être chargée et déchargée une fois pour achever le pliage et le pré-pliage des extrémités avant et arrière de la plaque.

2) Le réglage en arc de cercle est une nouvelle structure qui intègre le réglage vertical en bas et le réglage incliné en bas. Le rouleau supérieur est fixé pour tourner, les deux rouleaux inférieurs sont des rouleaux d'entraînement et se déplacent en arc autour d'un axe fixe, ce qui rend la force de pliage de la plaque raisonnable. La pièce peut être chargée et déchargée une fois pour terminer le cintrage et le pré-cintrage des extrémités avant et arrière de la plaque.

3) Le rouleau supérieur du réglage horizontal vers le bas peut se déplacer de haut en bas et les deux rouleaux inférieurs peuvent se déplacer horizontalement individuellement ou simultanément, les trois rouleaux de travail étant des rouleaux d'entraînement ou les deux rouleaux inférieurs étant des rouleaux d'entraînement.

Pendant le processus de laminage, les deux rouleaux inférieurs se déplacent horizontalement, chaque rouleau inférieur remplit alternativement la fonction de rouleau inférieur et de rouleau latéral, c'est-à-dire qu'ils forment successivement une cintreuse de plaques asymétrique à trois rouleaux, de sorte qu'un seul chargement et déchargement de la pièce est nécessaire pour achever le travail de pré-pliage des extrémités avant et arrière de la plaque. Elle convient non seulement aux petites et moyennes machines à laminer les plaques, mais aussi aux grandes machines à laminer les plaques.

4) Laminoir à trois rouleaux à déplacement transversal du rouleau supérieur. Le rouleau supérieur de la machine à laminer les plaques à trois rouleaux à mouvement croisé peut se déplacer verticalement et horizontalement.

(voir figure 2g). Le pré-pliage est réalisé en déplaçant le rouleau supérieur horizontalement, ce qui rend le rouleau supérieur asymétrique par rapport au rouleau inférieur. Cette machine n'a besoin que d'ajuster le rouleau supérieur lors de son fonctionnement, ce qui est relativement simple. Elle est principalement utilisée pour les petites et moyennes machines à laminer les plaques.

5) Machine à laminer les plaques à quatre rouleaux. La machine à laminer les plaques à quatre rouleaux a généralement le rouleau supérieur comme entraînement principal, mais aussi les rouleaux supérieur et inférieur comme entraînement principal, ou même les quatre rouleaux comme entraînement principal, avec le rouleau supérieur fixe pour la rotation, et le rouleau inférieur pouvant se déplacer verticalement vers le haut et vers le bas. Selon la trajectoire de levage des rouleaux latéraux, les principales formes de la machine à laminer les plaques à quatre rouleaux sont de deux types : le réglage incliné vers le bas et le réglage en arc vers le bas (voir figures 2h, 2i). Lorsque l'on ajuste respectivement l'un des deux rouleaux latéraux, on obtient une machine à laminer les plaques à trois rouleaux à ajustement asymétrique vers le bas. Lors du laminage de plaques plus épaisses, les rouleaux de travail peuvent également fonctionner selon une disposition symétrique. Par conséquent, elle peut être considérée comme une combinaison de machines à laminer les plaques à trois rouleaux symétriques et asymétriques à réglage vers le bas.

La machine à laminer les plaques à quatre rouleaux peut niveler grossièrement le matériau de la plaque. En même temps, le réglage de la position des deux rouleaux latéraux par inclinaison permet de laminer facilement des cylindres coniques. En outre, les rouleaux latéraux peuvent également jouer un rôle dans l'alimentation du matériau. Lors du pré-pliage et du laminage de plaques circulaires, il n'est pas nécessaire de tourner la tête pour un formage unique, et le bord droit restant de la plaque pré-pliée est petit ; les rouleaux supérieurs et inférieurs peuvent serrer la plaque d'acier, ce qui peut empêcher le glissement, faciliter le formage, le pliage et le cintrage de pièces elliptiques, et est facile à contrôler numériquement.

6) Machine à laminer les plaques à deux rouleaux. La machine à laminer les plaques à deux rouleaux plie la plaque métallique en la pressant radialement dans une déformation concave sur un rouleau élastique avec un rouleau rigide, puis les deux rouleaux roulent pour réaliser le pliage de la plaque (voir figure 2j).

Ses avantages sont les suivants : haute précision de laminage, haute efficacité ; possibilité de pré-plier les extrémités de la plaque ; possibilité de laminer divers matériaux et de plier des plaques poinçonnées, soudées bout à bout, gaufrées, ainsi que divers types d'acier, des plaques d'acier multicouches, de l'acier ondulé, des grillages métalliques, etc. L'inconvénient est que pour rouler des plaques de diamètres différents, il faut généralement changer le rouleau supérieur ou le manchon du rouleau correspondant ; et il ne peut généralement rouler que des plaques minces de moins de 6~10mm.

7) Laminoir fermé (marin) à trois rouleaux. Dans les industries de la construction navale et aérospatiale, les machines à laminer les plaques fermées (marines) sont couramment utilisées, car leur largeur de laminage atteint généralement 8~16m, voire plus de vingt mètres, de sorte que leurs rouleaux supérieurs et inférieurs sont souvent dotés de rouleaux et de poutres de support, avec le rouleau supérieur dans une structure fermée, sans mécanisme de déversement.

Elle peut laminer diverses courbures d'arcs et une certaine gamme de pièces coniques, et le laminage de pièces circulaires entières peut être effectué en joignant deux ou plusieurs pièces d'arc ensemble. Actuellement, les principaux types de machines à laminer les plaques fermées sont le type à réglage symétrique vers le haut, le type à réglage horizontal vers le bas, le type à déplacement transversal du rouleau supérieur, etc.

La disposition et les caractéristiques des rouleaux symétriques à réglage vers le haut sont les mêmes que celles de la machine à laminer les plaques à trois rouleaux symétriques à réglage vers le haut. Lors du laminage de pièces à faible rayon de courbure, il est nécessaire de pré-plier les extrémités de la plaque, mais la structure est simple et le coût est faible. Le type de réglage horizontal vers le bas peut réaliser le cintrage en arc et conique et le pré-cintrage des extrémités des plaques en une seule alimentation. Il présente une bonne rigidité structurelle, un fonctionnement simple, une maintenance aisée et une grande précision de travail.

Le type fermé (marin) à déplacement transversal du rouleau supérieur est l'application de la structure de la machine à laminer les plaques à trois rouleaux à déplacement transversal du rouleau supérieur sur la machine à laminer les plaques fermée, qui peut réaliser le cintrage en arc et le cintrage conique et le pré-pliage des extrémités de la plaque en une seule opération d'alimentation. Pour réaliser le pré-pliage de la plaque, le rouleau de travail supérieur et le rouleau de support, la traverse supérieure, les cadres gauche et droit, etc., doivent se déplacer ensemble, ce qui entraîne un centre de gravité élevé et une rigidité structurelle relativement faible.

8) Machine à laminer les plaques verticale. L'axe des rouleaux de la machine à laminer verticale est perpendiculaire au plan horizontal. En fonction du nombre de rouleaux, il existe principalement des machines à laminer verticales à trois ou quatre rouleaux.

Ses avantages sont les suivants :

La plaque d'acier se plie à la verticale, son propre poids a peu d'impact sur la précision, ce qui est avantageux pour le laminage de pièces à parois minces de grand diamètre, étroites et longues ; la rouille et la limaille de fer pendant le laminage ne roulent pas entre la plaque d'acier et les rouleaux, formant des indentations, protégeant efficacement la surface de la plaque ; elle occupe une petite surface, et il n'est pas nécessaire d'occuper beaucoup d'espace lors de l'enlèvement du produit laminé ; après le laminage, elle peut être directement soudée en place avec le soudage sous laitier électrolytique.

Les inconvénients sont les suivants :

Pour retirer la pièce, il est nécessaire d'augmenter la hauteur de l'atelier ; en raison de la friction entre la partie inférieure de la plaque d'acier et la surface d'appui, il est facile de former une forme conique. Outre les formes susmentionnées, il existe également depuis quelques années des machines à laminer les tôles spéciales pour les camions-citernes et des machines à laminer les tôles pour le formage flexible multipoint.

La première est adaptée au laminage de plaques minces très larges (le rapport entre l'épaisseur et la largeur de la plaque est très faible), de pièces cylindriques de camions-citernes à courbures multiples. Il s'agit d'un nouveau type de machine à laminer les plaques à trois rouleaux symétriques ou horizontaux réglables vers le bas, avec des rouleaux de support supérieurs et des traverses, les trois rouleaux étant des entraînements principaux, avec un mécanisme de décharge par basculement, capable de laminer des pièces cylindriques fermées d'une largeur de 8 à 12 m. La seconde combine la technologie de formage flexible multipoint avec la technologie traditionnelle de formage par laminage des plaques pour obtenir un équipement de laminage flexible pour le formage flexible de plaques à surface courbe tridimensionnelle.

3. Paramètres de base de la machine à laminer les tôles

(1) Les paramètres de base de la norme JB/T8797-1998 "Types et paramètres de base des laminoirs à plaques à trois rouleaux de petite et moyenne taille" sont indiqués dans le tableau 1.

Tableau 1 Paramètres de base de la machine à laminer les plaques à trois rouleaux symétriques à réglage vers le haut (JB/T8797-1998)

| Spécifications techniques | Épaisseur maximale de la plaque/mm | Largeur maximale de la plaque/mm | Diamètre minimal du mandrin à la taille maximale/mm | Limite d'élasticité de la plaque/MPa | Diamètre du rouleau supérieur/mm | Diamètre du rouleau inférieur/mm | Distance entre les centres des rouleaux inférieurs/mm | Vitesse de laminage des plaques/(m/min) | Puissance du moteur d'entraînement principal/kW |

| 20×2000 | 20 | 2000 | 700 | 245 | 280 | 220 | 360 | 5.5 | 15 |

| 16×2500 | 16 | 2500 | |||||||

| 12×3200 | 12 | 3200 | |||||||

| 25×2000 | 25 | 2000 | 850 | 340 | 280 | 440 | 5 | 30 | |

| 20×2500 | 20 | 2500 | |||||||

| 16×3200 | 16 | 3200 | |||||||

| 30×2500 | 30 | 2500 | 1100 | 440 | 360 | 580 | 4 | 37 | |

| 40×3200 | 40 | 3200 | 1500 | 550 | 420 | 700 | 4 | 45 | |

| 50×3200 | 50 | 3200 | 1800 | 580 | 470 | 725 | 3 | 55 | |

| 70×3200 | 70 | 3200 | 2000 | 760 | 620 | 900 | 3 | 75 | |

| 100×3500 | 100 | 3500 | 2500 | 800 | 680 | 1000 | 3 | 110 | |

| 120×3500 | 120 | 3500 | 3000 | 900 | 720 | 1200 | 3 | 180 | |

| 140×3000 | 140 | 3000 | 3500 | 950 | 760 | 1350 | 3 | 220 |

(2) Voir le tableau 2 pour les paramètres techniques de la cintreuse de plaques à trois rouleaux avec arc descendant.

Tableau 2 Paramètres techniques de la cintreuse de plaques à trois rouleaux sous ajustement (JB/ T 10924-2010)

| Spécifications techniques | 6×2000 | 12×2500 | 20×2500 | 30×2500 | 50×3200 | 60×3200 | 70×3200 | |

| Épaisseur maximale de la plaque / mm | Roulant | 6 | 12 | 20 | 30 | 50 | 60 | 70 |

| Pré-pliage | 3 | 8 | 16 | 20 | 40 | 50 | 60 | |

| Largeur maximale de la plaque / mm | 2000 | 2500 | 2500 | 2500 | 3200 | 3200 | 3200 | |

| Dia. min. du rouleau à la spécification maximale / mm | 550 | 650 | 800 | 1200 | 4600 | 2000 | 2000 | |

| Limite d'élasticité de la plaque / MPa | 245 | |||||||

| Diamètre du rouleau supérieur / mm | 220 | 280 | 330 | 460 | 640 | 680 | 720 | |

| Diamètre du rouleau inférieur / mm | 220 | 280 | 330 | 460 | 590 | 630 | 670 | |

| Vitesse du rouleau/ (m/min) | 5 | 5 | 5 | 4 | 3 | 3 | 3 | |

| Puissance du moteur d'entraînement principal/ kW | 5.5 | 15 | 18.5 | 22 | 55 | 55 | 75 | |

(3) Les paramètres techniques de la cintreuse horizontale à trois rouleaux réglable vers le bas sont indiqués dans le tableau 3.

Tableau 3 Paramètres techniques de la cintreuse horizontale à trois galets réglable vers le bas (JB/ T 11195-2011)

| Spécifications techniques | Épaisseur maximale de la plaque/mm | Largeur maximale de la plaque/mm | Diamètre minimal du rouleau à la spécification maximale/mm | Limite d'élasticité de la plaque/ MPa | Diamètre du rouleau supérieur /mm | Rouleau inférieur dia./mm | Vitesse de laminage des plaques/(m/min) | Puissance du moteur d'entraînement principal/kW | |

| Roulant | Pré-pliage | ||||||||

| 80×3200 | 80 | 70 | 3200 | 2000 | 245 | 780 | 480 | 3 | 112 |

| 100×3200 | 100 | 90 | 3200 | 2000 | 860 | 480 | 3 | 155 | |

| 120×3200 | 120 | 100 | 3200 | 2500 | 950 | 500 | 3 | 210 | |

| 140×4000 | 140 | 130 | 4000 | 3000 | 1100 | 600 | 3 | 4×30 | |

| 160×3500 | 160 | 140 | 3500 | 3000 | 1200 | 600 | 3 | 4×55 | |

| 200×3500 | 200 | 180 | 3500 | 3000 | 1300 | 1050 | 3 | 4×55 | |

| 250×3000 | 250 | 230 | 3000 | 3000 | 1320 | 800 | 3 | 4×55 | |

| 300×3200 | 300 | 250 | 3200 | 4500 | 1400 | 850 | 3 | 4×55 | |

| 350×3500 | 350 | 330 | 3500 | 5000 | 1500 | 1200 | 3.5 | 4×90 | |

(4) Les paramètres techniques de la machine à laminer les plaques à trois rouleaux à déplacement transversal du rouleau supérieur sont indiqués dans le tableau 4.

Tableau 4 Paramètres techniques de la machine à laminer les plaques à trois rouleaux croisés à rouleau supérieur (JB/T 10292-2010)

| Spécifications techniques | 32×4000 | 40×4000 | 60×4000 | 100×4000 | 110×4000 | 120×4000 | |

| Épaisseur maximale de la plaque/mm | Roulant | 32 | 40 | 60 | 100 | 110 | 120 |

| Pré-pliage | 28 | 35 | 55 | 85 | 90 | 100 | |

| Largeur maximale de la plaque/mm | 4000 | 4000 | 4000 | 4000 | 4000 | 4000 | |

| Limite d'élasticité de la plaque/ MPa | 245 | ||||||

| Pression du rouleau supérieur/kN | 4300 | 5400 | 9300 | 16000 | 20000 | 24000 | |

| Diamètre du rouleau supérieur/mm | 580 | 630 | 780 | 940 | 980 | 1030 | |

| Diamètre du rouleau inférieur/mm | 290 | 340 | 440 | 560 | 580 | 630 | |

| Vitesse de laminage des plaques/(m/min) | 4.5 | 4.5 | 4 | 3.5 | 3.5 | 3 | |

| Puissance du moteur d'entraînement principal/kW | 55 | 55 | 75 | 90 | 110 | 150 | |

(5) Voir le tableau 5 pour les paramètres techniques de la cintreuse de plaques à quatre rouleaux.

Tableau 5 Paramètres techniques de la cintreuse de plaques à quatre rouleaux (JB/T 8778-1998)

| Spécifications techniques | Largeur maximale de la plaque/mm | Épaisseur maximale de la plaque/mm | Épaisseur maximale de la plaque de pré-pliage/mm | Spécifications minimales et maximales Diamètre du rouleau/mm | Limite d'élasticité de la plaque/MPa | Rouleau supérieur dia./mm | Vitesse de laminage des plaques/(m/min) | Puissance du moteur/kW |

| 30×3200 | 3200 | 30 | 25 | 1100 | 245 | 560 | 4.5 | 37 |

| 40×3200 | 3200 | 40 | 32 | 1200 | 245 | 660 | 4.5 | 45 |

| 50×3200 | 3200 | 50 | 40 | 1200 | 245 | 680 | 4.5 | 55 |

| 60×3200 | 3200 | 60 | 50 | 1500 | 245 | 700 | 4 | 55 |

| 70×3200 | 3200 | 70 | 60 | 2000 | 245 | 720 | 3.5 | 75 |

| 80×3200 | 3200 | 80 | 70 | 2500 | 245 | 800 | 3.5 | 90 |

| 100×3200 | 3200 | 100 | 85 | 3000 | 245 | 930 | 3.5 | 100 |

| 120×3200 | 3200 | 120 | 100 | 3000 | 245 | 950 | 3 | 150 |

| 160×4000 | 4000 | 160 | 140 | 4000 | 245 | 1260 | 3 | 350 |

(6) Paramètres techniques de la cintreuse de plaques à trois rouleaux fermée (pour navire) : voir le tableau 6.

Tableau 6 Paramètres de la cintreuse de tôles à trois rouleaux fermée (pour navire) (JB/ T 10927-2010)

| Spécifications techniques | 20×8000 | 25×9000 | 20×10000 | 20×12000 | 30×13500 | 32×16000 | 35×21000 |

| Largeur maximale de la plaque/mm | 8000 | 9000 | 10000 | 12000 | 13500 | 16000 | 21000 |

| Épaisseur maximale de la plaque/mm | 20 | 25 | 20 | 20 | 32 | 32 | 35 |

| Épaisseur maximale de la plaque avant pliage/mm | 30 | 32 | |||||

| Rayon minimal du cylindre à la spécification maximale/mm | 500 | 400 | 500 | 600 | 600 | 750 | 750 |

| Limite d'élasticité de la plaque/MPa | 245 | 245 | 245 | 245 | 350 | 355 | 355 |

| Diamètre du rouleau supérieur/mm | 360 | 380 | 420 | 420 | 480 | 500 | 520 |

| Diamètre du rouleau inférieur/mm | 300 | 320 | 350 | 350 | 400 | 420 | 420 |

| Force d'appui maximale du rouleau supérieur/kN | 2800 | 4500 | 3300 | 3800 | 13000 | 18000 | 21000 |

| Vitesse de laminage des plaques/m/min | 4 | 4 | 3 | 3 | 3 | 3.4 | 3 |

| Puissance du moteur/kW | 45 | 55 | 2×22 | 2×22 | 2×55 | 2×75 | 2×90 |

III. Structure de la machine à laminer les plaques

Les composants d'une machine à laminer les tôles typique comprennent : le châssis, les rouleaux de travail, l'entraînement principal, le mécanisme de basculement, le système de lubrification, le système de contrôle et les accessoires, etc.

Le cadre et la base sont en acier moulé ou soudé, les rouleaux de travail sont en acier au carbone moyen de haute qualité, en acier de construction allié ou en acier à rouleaux, et sont trempés ou durcis en surface. Les supports aux deux extrémités du rouleau de travail utilisent des paliers à glissement en matériau composite autolubrifiant ou des paliers à roulement. L'utilisation de roulements permet de réduire le couple de frottement et d'améliorer la capacité de charge globale de la machine.

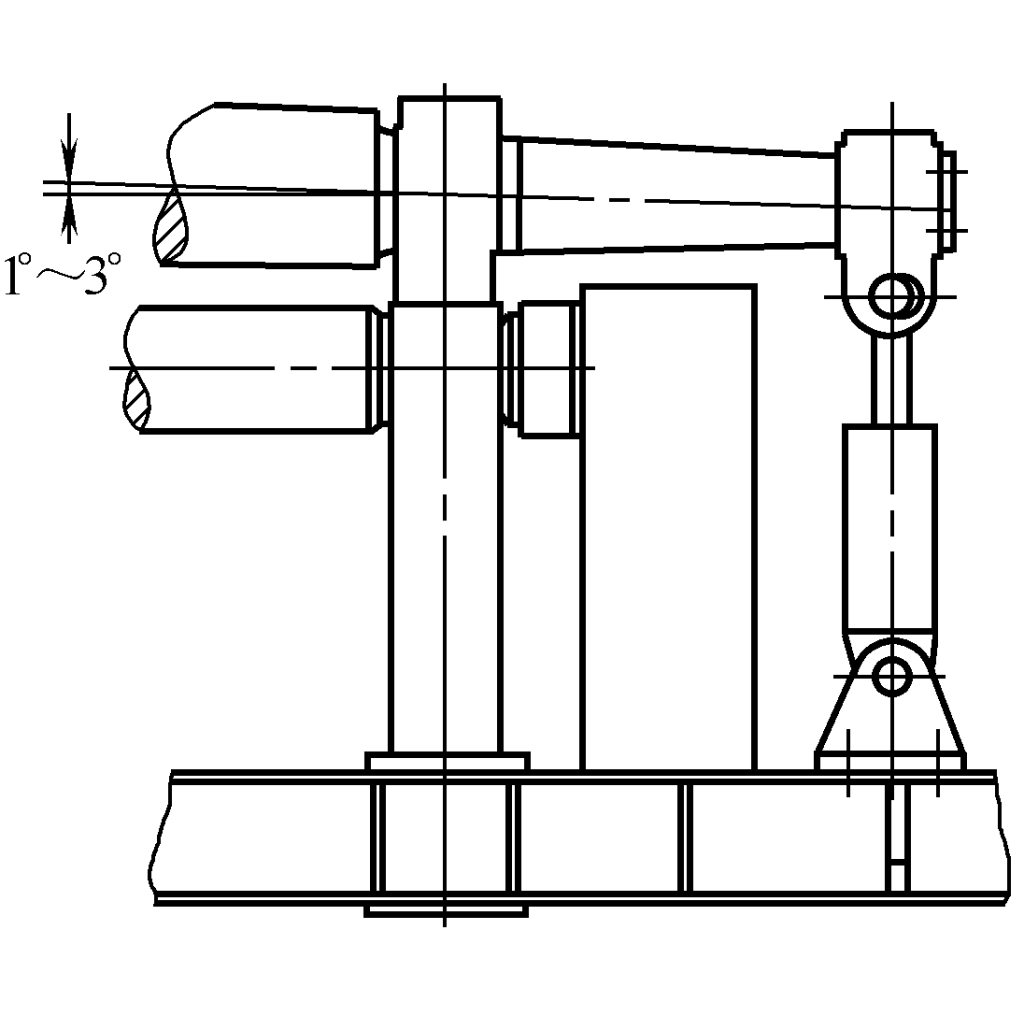

Un mécanisme de levage est installé du côté de l'entraînement de la machine ; les petites et moyennes machines à laminer les plaques utilisent souvent des mécanismes de basculement et de levage manuels ; les grandes machines à laminer les plaques utilisent souvent des mécanismes de levage à commande hydraulique (voir figure 3), et un mécanisme de basculement de type rail coulissant à commande hydraulique est installé du côté de la décharge de la machine (voir figure 4).

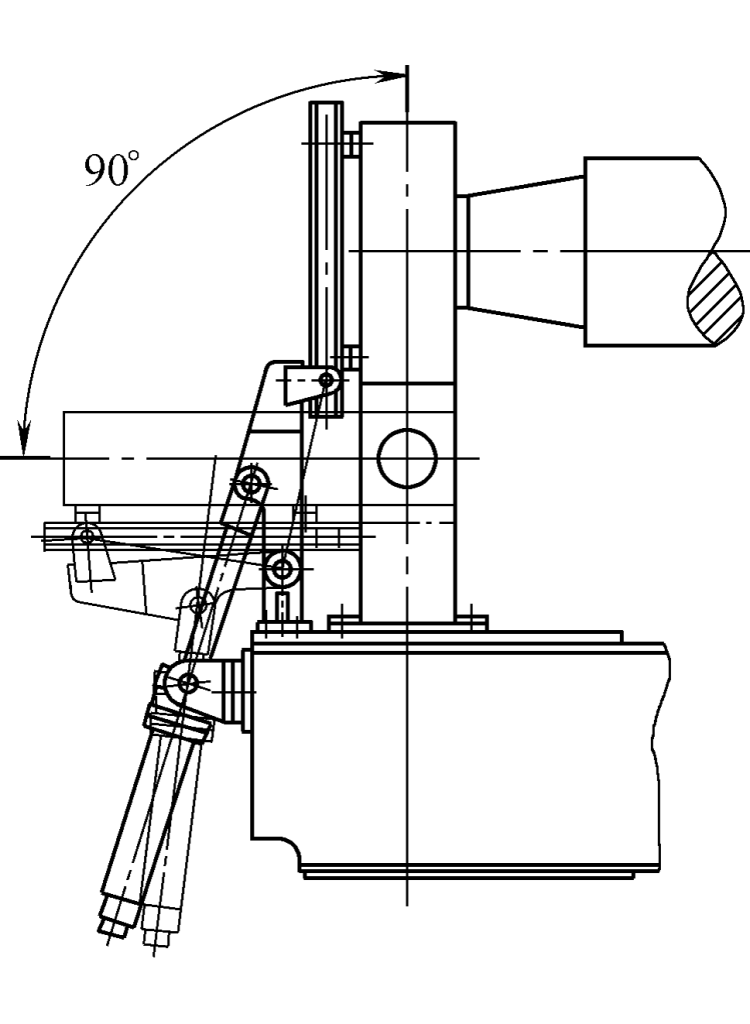

La figure 5 montre un mécanisme d'équilibrage à disque et à ressort. Le mécanisme de levage du côté de l'entraînement et le mécanisme de basculement du roulement du côté de la décharge sont utilisés pour décharger les pièces cylindriques qui ont été formées par laminage. Le mécanisme de basculement peut incliner le corps de palier de 85°~90°, et le mécanisme de levage peut soulever le rouleau de travail supérieur de 1°~3°.

1-Rouleau supérieur

2-Rouleau inférieur

3-Cadre

Boîtier à 4 roulements

Tige à 5 attaches

6-Support

7-Disc Spring

8-Écrou de réglage

Base de 9 machines

Pour les machines qui roulent des tôles plus larges, afin d'améliorer la précision des pièces laminées et d'étendre la plage du diamètre minimal du cylindre, la conception prédéfinit une compensation de charge uniforme pour la déflexion du cylindre supérieur à environ 70% de la force maximale sur le cylindre supérieur, ce qui donne au corps du cylindre la forme d'un tonneau (voir figure 6) ; certaines machines à laminer les tôles ajoutent également un dispositif de contre-pression aux deux extrémités du cylindre supérieur pour générer à l'avance une certaine déflexion inverse, afin de compenser la déflexion sous la charge de travail. Les grandes et larges machines à laminer les plaques peuvent avoir un ou plusieurs ensembles de rouleaux de support pour le rouleau inférieur afin d'augmenter la rigidité du rouleau de travail.

1-Logement du palier de basculement

2-Rouleau supérieur

3-Cylindre hydraulique principal et de base

4-Logement de roulement droit

Pour que la génératrice de la pièce soit parallèle à l'axe du rouleau de travail pendant l'alimentation, une rainure de centrage peut être ouverte sur le corps du rouleau inférieur, ou un dispositif d'alignement du matériau peut être ajouté.

Les accessoires pour le laminage de pièces coniques peuvent être installés sur le côté inclinable de l'extrémité supérieure du rouleau ou sur le châssis. Étant donné que le développement d'une pièce conique est un secteur, le laminage peut être réalisé en pressant fortement la petite extrémité contre le bloc de friction ou la roue de friction pour réduire la vitesse, ce qui permet d'obtenir une vitesse de ligne plus rapide à la grande extrémité et plus lente à la petite extrémité, formant ainsi un cône.

Le laminage à chaud et le laminage à chaud peuvent augmenter la capacité de travail de la machine à laminer les tôles. Lorsqu'il existe des exigences en matière de laminage à chaud et de laminage à chaud, le matériau du cylindre de travail doit généralement être l'acier utilisé pour les cylindres de travail de laminage à chaud, et il convient de sélectionner des roulements ayant une bonne résistance à la chaleur, une capacité de charge suffisante à haute température, des jeux plus importants, des mesures d'isolation thermique pour les roulements et autres composants, des pièces d'étanchéité ayant une bonne résistance à la chaleur, et un choix de graisse raisonnable.

La plage de température pour le laminage à chaud des plaques d'acier est généralement de 850~1050℃, et la température de fragilité rouge doit être évitée ; la plage de température pour le laminage à chaud est généralement de 400~600℃, et la température de fragilité bleue doit être évitée, en dessous de la température de recristallisation.

Les méthodes de contrôle des machines à laminer les plaques comprennent actuellement principalement la commande électrique forte, la commande numérique et la commande numérique par ordinateur. Pour la commande électrique forte, le levage et le déplacement des rouleaux utilisent généralement une transmission mécanique et l'opération est manuelle ; pour la commande numérique, le levage et le déplacement des rouleaux utilisent généralement une transmission hydraulique, le déplacement est mesuré par des capteurs de haute précision, contrôlé par PLC, nivelé automatiquement, affiché sur l'écran, avec une précision de nivellement et de positionnement de ±0,2 mm, et capable de fonctions simples de stockage et d'édition de données.

Pour la commande CNC, le levage et le déplacement de ses rouleaux sont actionnés par des systèmes hydrauliques, le déplacement est mesuré par des capteurs de haute précision, contrôlés par des PLC et des ordinateurs industriels, affichés sur un moniteur couleur ou un écran tactile.

En entrant des paramètres tels que l'épaisseur de la plaque, la largeur de la plaque, le diamètre du tambour, la limite d'élasticité, le facteur de correction (lié à la limite d'élasticité, etc.) à partir du clavier ou de l'écran tactile, l'ordinateur peut automatiquement calculer et optimiser le nombre de temps de laminage, la quantité de levage de chaque rouleau, le déplacement, le rayon de formage théorique de chaque levage, et la charge sur chaque rouleau.

Pendant le pré-pliage, il peut afficher la valeur minimale théorique de la ligne droite restante et, à l'aide d'invites à l'écran, choisir arbitrairement le nombre de plis et la longueur de la ligne droite pré-pliée. Lors du laminage des cônes, il peut indiquer le degré d'inclinaison du rouleau supérieur. L'opérateur peut modifier et enregistrer les paramètres de processus calculés.

1. Machine à laminer les plaques à trois rouleaux à réglage supérieur symétrique

En fonction des exigences de force et de rigidité lors du laminage des plaques, ce type de machine est équipé d'un rouleau supérieur plus épais et d'un rouleau inférieur plus fin. Les machines qui roulent des plaques plus larges sont équipées de rouleaux de support pour améliorer la rigidité du rouleau inférieur. Ce type de modèle comporte deux rouleaux inférieurs comme rouleaux d'entraînement principaux, et le rouleau supérieur comme rouleau passif. Lorsqu'il est équipé d'un dispositif de laminage conique, il peut laminer des pièces coniques. En raison de sa structure simple et de son fonctionnement pratique, il est largement utilisé.

2. Machine à laminer les plaques à trois rouleaux à réglage inférieur asymétrique

Pour ce type de machine, les diamètres des rouleaux supérieur et inférieur sont généralement égaux, et le diamètre du rouleau latéral est légèrement plus fin. En général, les rouleaux de travail supérieur et inférieur constituent l'entraînement principal, et le rouleau latéral est passif ; il existe également des machines où le rouleau inférieur et le rouleau latéral constituent l'entraînement, et le rouleau supérieur est passif. Pour soulever les rouleaux inférieurs et latéraux, des surfaces de guidage verticales et inclinées sont installées sur le châssis, ce qui rend la structure plus complexe.

3. Machine à laminer les plaques à trois rouleaux à réglage inférieur

(1) Laminoir horizontal à trois rouleaux à réglage inférieur

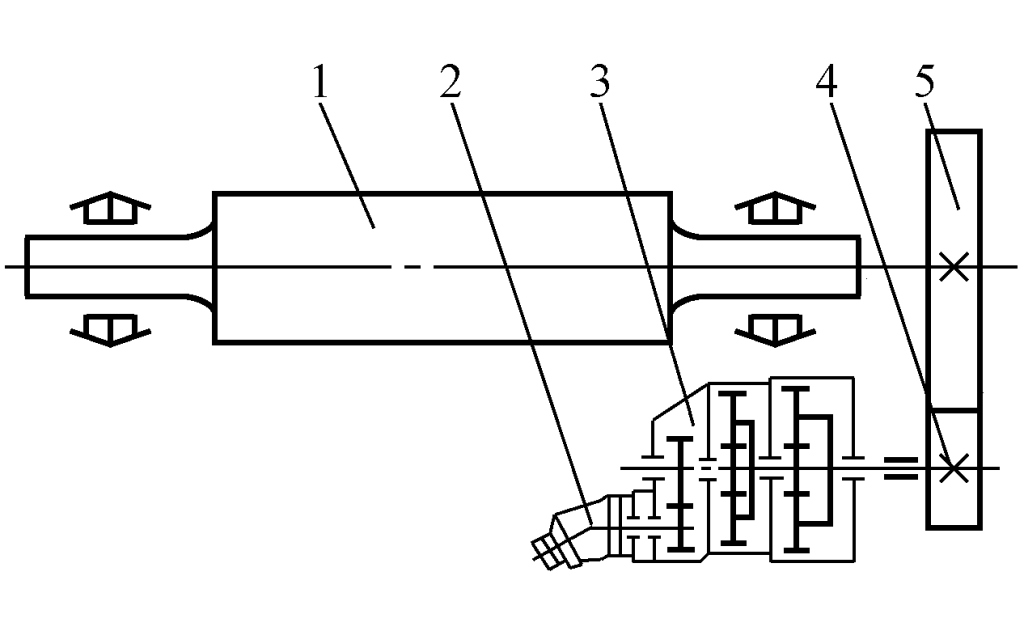

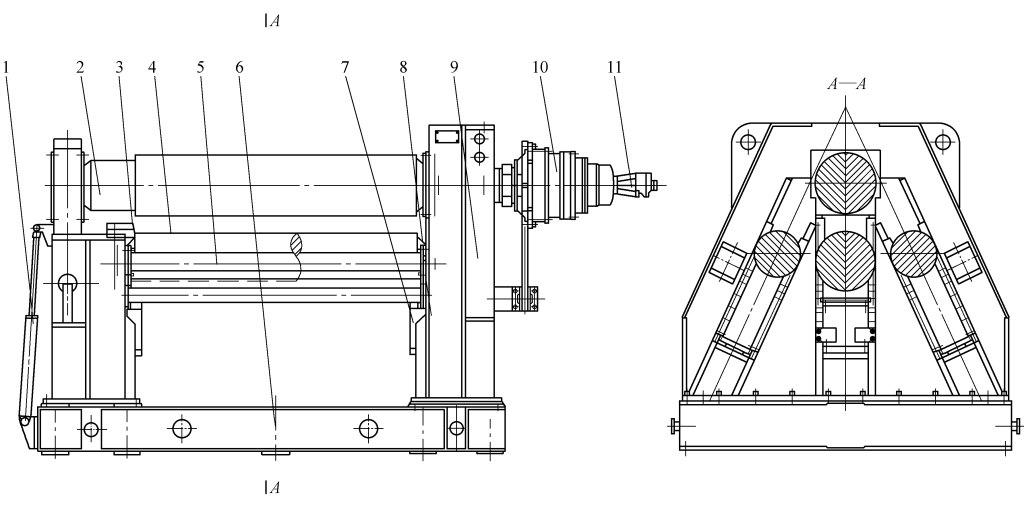

La figure 7 montre la cintreuse horizontale à trois rouleaux W11XCNC-300/420×3200, réglable vers le bas, conçue et fabriquée par Changzhi Steel & Iron (Group) Forging Machinery Company (Changzhi Forging Machine Tool Factory). La machine est dotée d'une structure horizontale intégrale. Le corps de palier est relié à la tige de piston du cylindre hydraulique principal monté dans la base, installée à l'intérieur des grands cadres gauche et droit.

1-Dispositif de basculement

2-Pièce supérieure du rouleau

3-Partie inférieure du rouleau

4-Dispositif d'alignement des matériaux

5-Pièce de rouleau de support

6-Pièce du cadre

7-Réducteur planétaire

8-Moteur électrique

Le rouleau inférieur et les petits cadres gauche et droit qui se déplacent horizontalement sont installés sur la base intégrale. Une extrémité de la machine est équipée d'un mécanisme de basculement, et l'autre d'un système de transmission pour trois rouleaux de travail et d'un mécanisme d'équilibre à ressort à disque pour faciliter le déchargement des pièces. Le levage du rouleau supérieur (voir figure 6) et le mouvement horizontal du rouleau inférieur (voir figure 8) sont entraînés hydrauliquement.

a) Mécanisme de mouvement horizontal individuel pour les deux rouleaux inférieurs

b) Mécanisme de mouvement horizontal simultané pour les deux rouleaux inférieurs

1-Cylindre hydraulique du rouleau inférieur

Rouleau de guidage en forme de 2-T

3-Rouleau inférieur

4-Cadre inférieur du rouleau

Il existe deux formes de mouvement horizontal pour le rouleau inférieur, l'une est le type de réglage simultané (voir figure 8b), l'autre est le type de réglage individuel (voir figure 8a). Le premier, grâce à son entraxe réglable, élargit la plage de capacité de traitement de la machine ; le second, avec les deux rouleaux inférieurs installés sur le même châssis, permet aux forces horizontales de s'annuler mutuellement pendant le laminage, ce qui améliore les conditions de force.

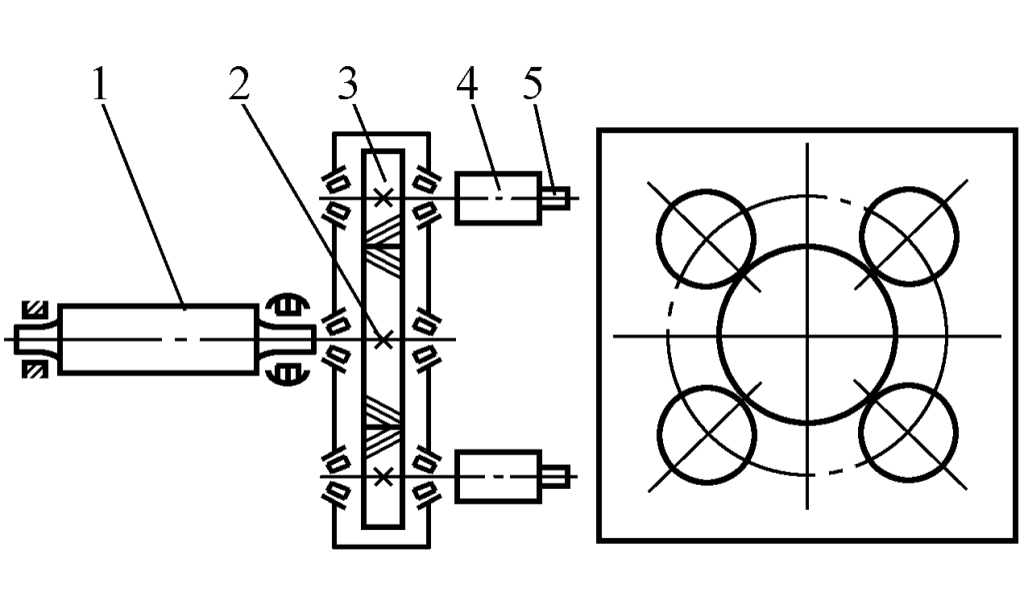

Cette machine est une machine à entraînement complet à trois rouleaux, avec des rouleaux supérieurs et inférieurs. Le mouvement de rotation du rouleau supérieur est entraîné par quatre moteurs électriques ou hydrauliques par l'intermédiaire d'un réducteur à engrenages planétaires. Ce système de transmission est installé à l'intérieur et à l'extérieur d'un caisson soudé en tôle d'acier, et se déplace de haut en bas le long de la surface de guidage du grand cadre en même temps que le rouleau supérieur (voir figure 9).

1-Rouleau supérieur

2-Grand engin

3-Petits engins

4-Réducteur planétaire

5-Moteur électrique

Le mouvement rotatif du rouleau inférieur est entraîné par un moteur hydraulique via un réducteur à engrenages planétaires (pour les petits modèles, il peut également être directement entraîné par un moteur hydraulique à faible vitesse et à couple élevé), comme le montre la figure 10. Ce système d'entraînement est installé sur le châssis du rouleau inférieur et se déplace horizontalement avec le mécanisme de déplacement du rouleau inférieur. Les systèmes d'entraînement des rouleaux supérieur et inférieur sont équipés de dispositifs de freinage au niveau de l'étape à grande vitesse.

1-Rouleau inférieur

2-Moteurs

3-Réducteur planétaire

4-Petit engin

5-Grand engin

La machine à trois rouleaux à entraînement complet ne glisse pas facilement lors du laminage de plaques minces et de cylindres de petit diamètre, ce qui élargit la gamme de laminage de la machine.

(2) Machine à laminer à trois rouleaux à courbe descendante

Le système d'entraînement principal fait tourner les deux rouleaux inférieurs par l'intermédiaire d'un engrenage à plusieurs étages entraîné par un moteur électrique ou un moteur hydraulique, et le rouleau supérieur est entraîné par une transmission par chaîne. Pour faire correspondre la vitesse linéaire des rouleaux supérieur et inférieur pendant le processus de pliage, un dispositif d'embrayage de sécurité est installé dans le mécanisme de transmission par chaîne.

Afin d'obtenir un positionnement précis lors du pré-pliage de la plaque, un dispositif de freinage est mis en place dans l'étage à grande vitesse du système de transmission. En outre, une méthode de transmission dans laquelle chacun des trois cylindres de travail est entraîné indépendamment par un motoréducteur peut également être adoptée. Comme les trois cylindres de travail sont des cylindres entraînés, le glissement est évité lors du laminage de cylindres de petit diamètre et de plaques minces.

Le levage de l'arc du rouleau inférieur, l'érection et l'inclinaison du palier basculant, ainsi que le basculement et le réarmement du dispositif de manutention sont alimentés par une station de pompage hydraulique et contrôlés par un groupe de vannes. Le mécanisme de levage en arc du rouleau inférieur est illustré à la figure 11. La force du vérin hydraulique est augmentée par le bras tournant, ce qui permet de réduire le volume d'un quart par rapport au vérin hydraulique de levage incliné vers le bas de la même spécification. Pour garantir la précision de la machine, le bras de rotation doit avoir une résistance et une rigidité suffisantes.

1-Cylindre hydraulique

2-Axe central

3-Rouleau inférieur

4-Bras pivotant

Le mécanisme d'équilibrage du rouleau supérieur adopte un style de pression par le haut, qui garantit que le rouleau supérieur reste horizontal après la chute du boîtier de roulement du côté basculant. Ce mécanisme se compose d'un coussinet, d'un roulement, d'une vis de réglage, d'une vis de blocage, etc. Un accessoire pour l'enroulement de pièces coniques est installé à l'extrémité du rouleau supérieur du côté basculant.

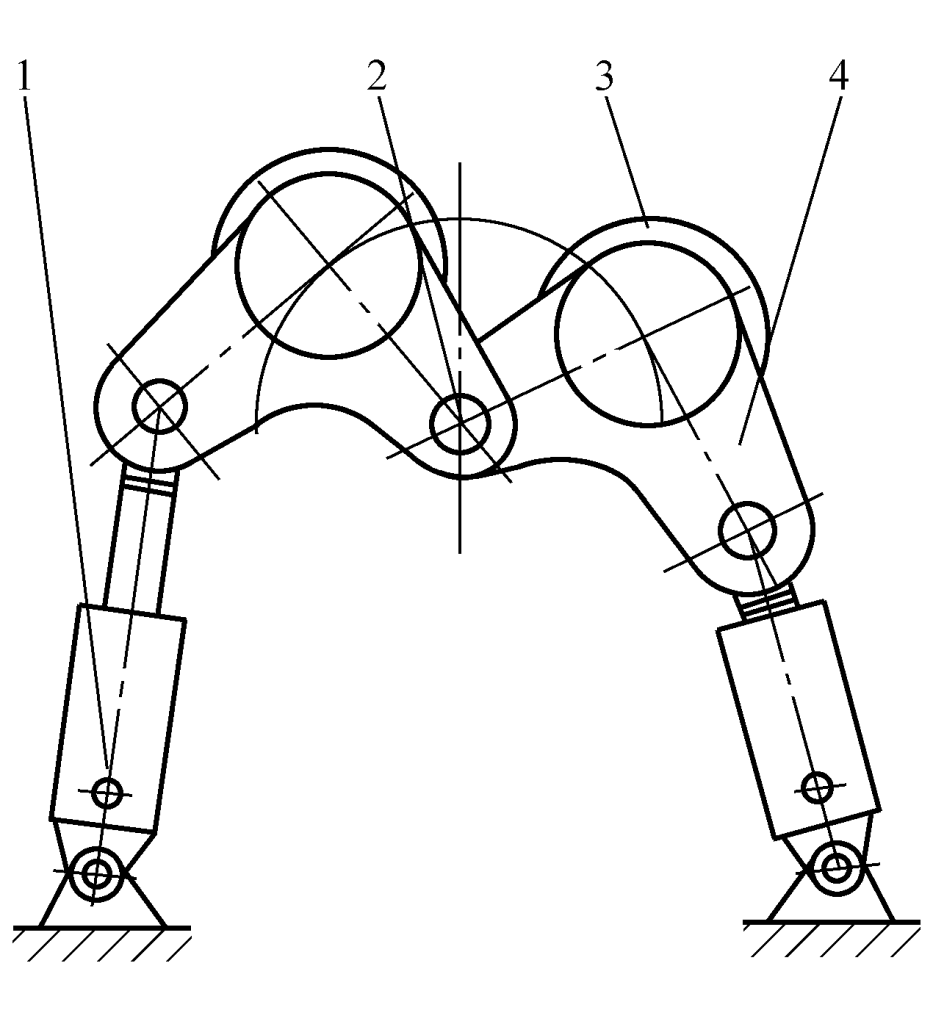

4. Plieuse de plaques à quatre rouleaux

Le rouleau supérieur de la cintreuse de plaques à quatre rouleaux a un diamètre plus grand, le diamètre du rouleau inférieur est généralement légèrement inférieur ou égal à celui du rouleau supérieur, et les rouleaux latéraux ont un diamètre inférieur à celui du rouleau supérieur. Le rouleau inférieur et les rouleaux latéraux sont reliés par les corps de palier et les cylindres hydrauliques aux deux extrémités, installés dans deux cadres. Des rainures de guidage coulissantes sont placées dans le cadre, entraînées par des cylindres hydrauliques ou une transmission mécanique pour déplacer le rouleau inférieur et le rouleau latéral en ligne droite dans les rainures de guidage.

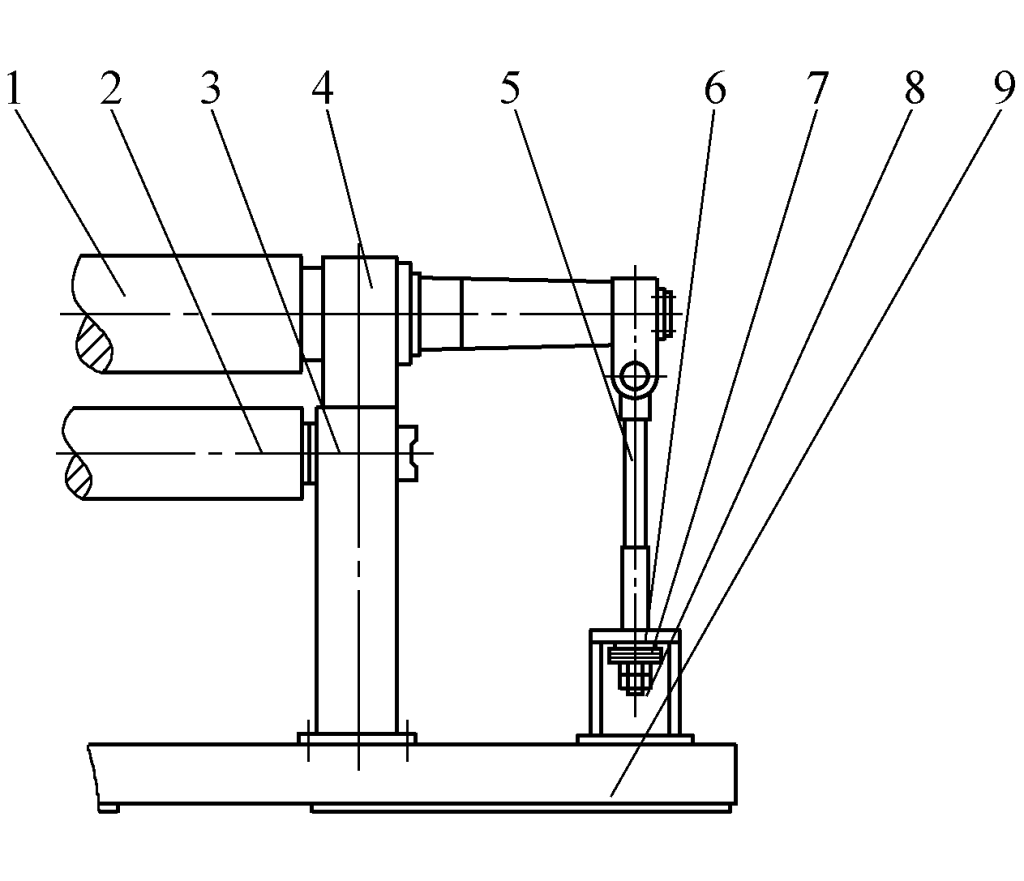

La partie inférieure des paliers des rouleaux inférieurs et latéraux adopte une structure d'auto-alignement en forme d'arc pour permettre l'inclinaison et le levage des rouleaux de travail. L'entraînement principal est généralement assuré par un moteur électrique ou un moteur hydraulique via un réducteur planétaire ou un réducteur à engrenages cylindriques et une transmission à engrenages à premier étage (voir figure 12). Lorsqu'il est entraîné par un moteur hydraulique via un réducteur planétaire, une structure dans laquelle le réducteur planétaire est directement connecté à l'extrémité de l'arbre du rouleau supérieur et équipé d'un bras de couple est généralement adoptée.

1-Dispositif de basculement

2-Rouleau supérieur

Dispositif de roulement à 3 cônes

4-Rouleau inférieur

Rouleau à 5 faces

6-Base

7-Cylindre hydraulique du rouleau inférieur

8-Cylindre hydraulique du rouleau latéral

Cadre 9

10-Réducteur planétaire

11-Moteur hydraulique

Le bâti se compose d'un bâti fermé et d'un bâti ouvert, fabriqués à partir de plaques d'acier soudées. Dans les cintreuses à quatre rouleaux de grande et moyenne taille, un dispositif de rouleau de support est placé au milieu du rouleau inférieur pour augmenter la force de support du rouleau inférieur lors du pré-pliage de l'extrémité de la plaque et pour compenser la déformation du rouleau inférieur. Le rouleau d'appui est fixé sur le cylindre hydraulique et le réglage de la force d'appui est réalisé par l'entraînement hydraulique.

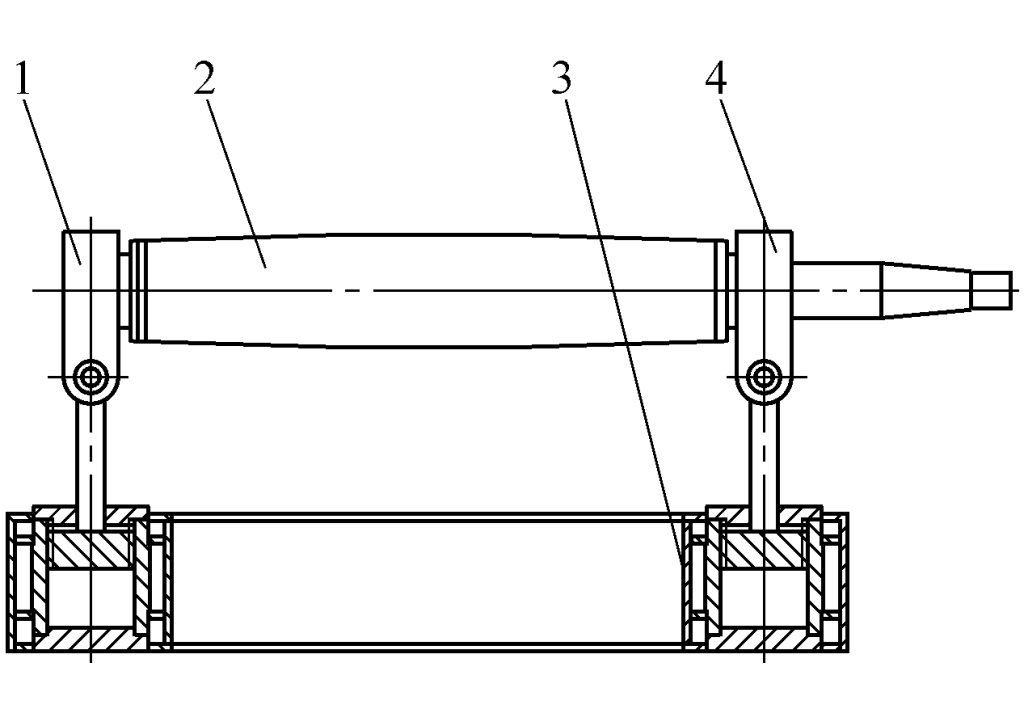

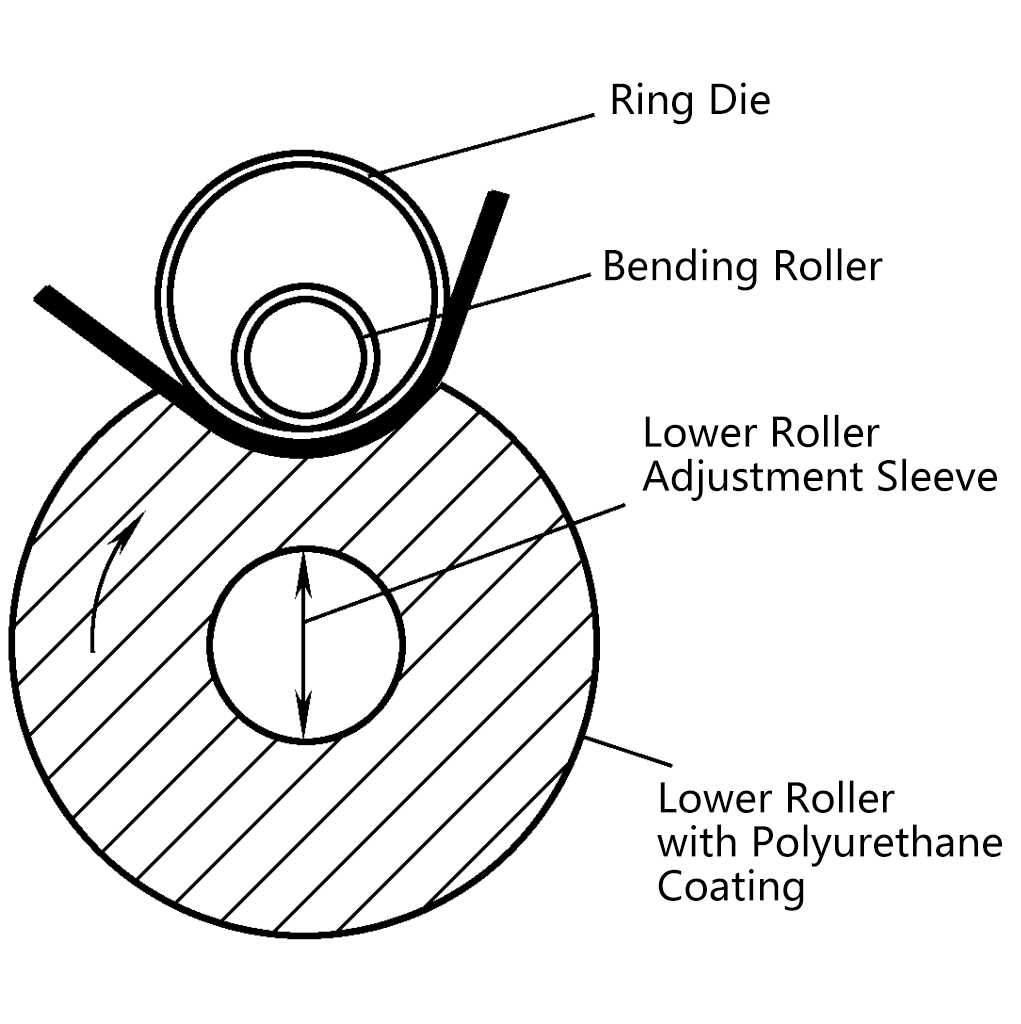

5. Machine à plier les plaques à deux rouleaux

La figure 13 illustre le principe de fonctionnement de la cintreuse de plaques à deux rouleaux. Pendant le pliage, le rouleau supérieur agit comme un poinçon rotatif et le rouleau inférieur comme une matrice mobile. La profondeur de la pression exercée par le cylindre supérieur sur le cylindre inférieur, c'est-à-dire l'ampleur de la déformation de la couche élastique, est le principal paramètre du processus qui détermine le rayon de courbure formé. Plus l'enfoncement est important, plus le rayon de courbure est faible, mais lorsque l'enfoncement atteint une certaine valeur, le rayon de courbure n'est plus affecté par l'enfoncement et tend à se stabiliser.

Dans la "plage stable", l'ampleur de la pression appliquée au rouleau est la principale base pour déterminer le diamètre du rouleau, calculer le moment de flexion et la puissance d'entraînement. Le matériau de revêtement du rouleau élastique est généralement un polymère de polyuréthane.

6. Cintreuse de plaques à trois rouleaux fermée (marine)

La machine se compose d'un cadre (cadres gauche et droit, base, poutres de liaison, etc.), d'une traverse supérieure, d'un rouleau de travail supérieur, d'un rouleau de support supérieur, d'un rouleau de travail inférieur, d'un rouleau de support inférieur, d'un dispositif de levage du rouleau supérieur, d'un système de lubrification, d'un système hydraulique, d'un système électrique et d'autres pièces. En général, les deux cylindres inférieurs sont les cylindres d'entraînement.

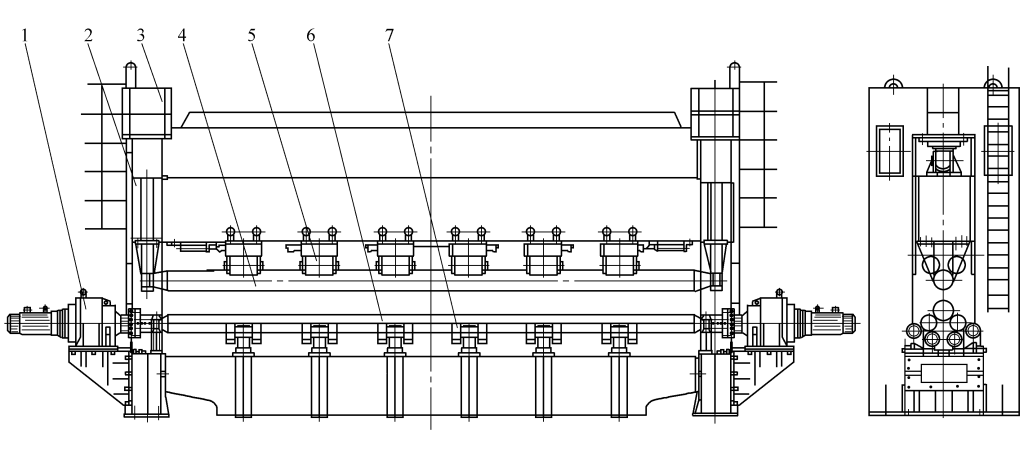

(1) Cintreuse de plaques à trois rouleaux fermée (marine) à réglage symétrique

La figure 14 est une vue extérieure de la cintreuse de plaques à trois rouleaux fermée (marine) W11TNC-32×13500. Les deux rouleaux inférieurs de cette machine sont entraînés par des moteurs électriques ou hydrauliques via des réducteurs aux deux extrémités. Cette machine a une structure simple, est facile à utiliser et est la plus répandue.

1-Entraînement principal

2-Rack

3-Cylindre hydraulique principal

4-Rouleau supérieur

5-Support de rouleau supérieur

6-Rouleau inférieur

7-Support de rouleau inférieur

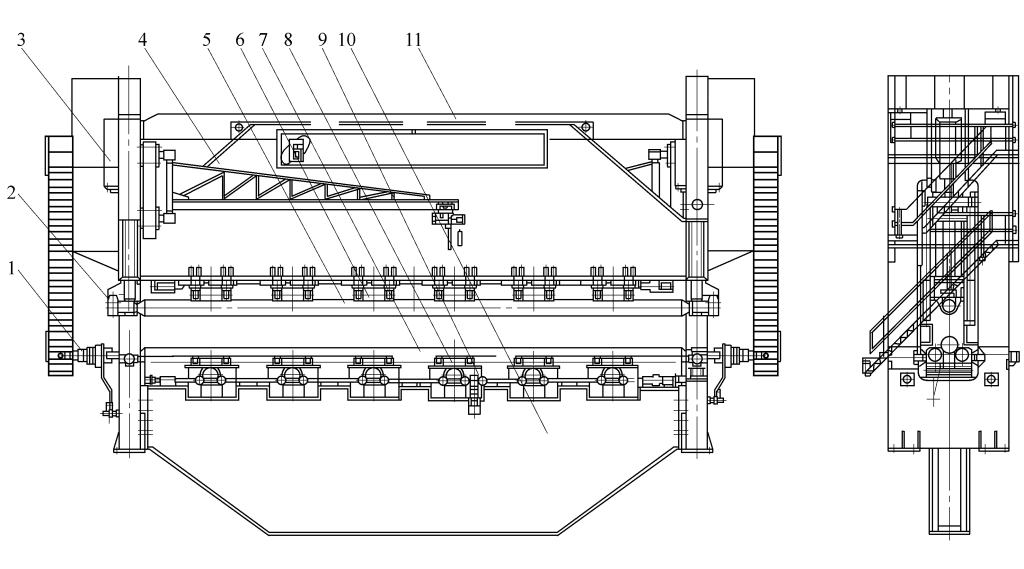

(2) Cintreuse horizontale à trois rouleaux fermée (marine) réglable vers le bas

La cintreuse de plaques fermée (marine) à trois rouleaux horizontaux réglables vers le bas comprend deux structures : les deux rouleaux inférieurs peuvent être réglés indépendamment (avec une distance centrale réglable) et les deux rouleaux inférieurs peuvent se déplacer horizontalement en même temps (avec une distance centrale fixe).

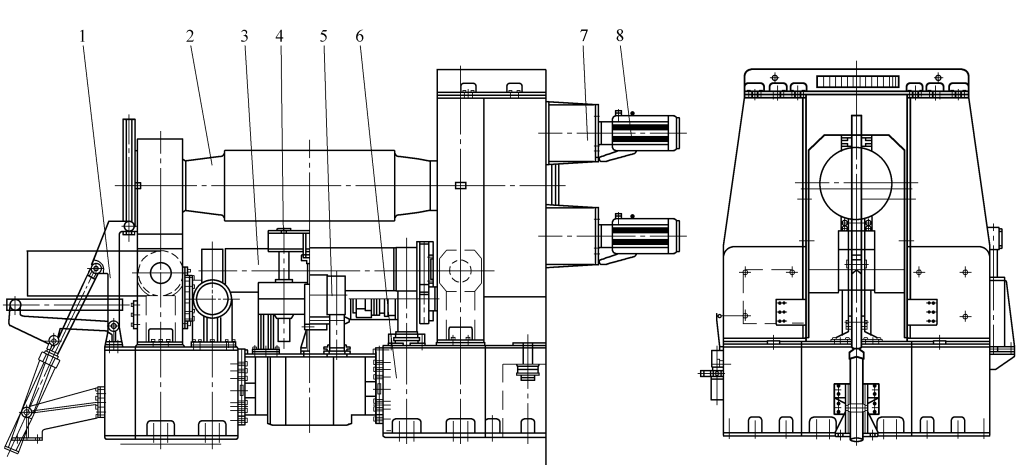

La figure 15 représente une toute nouvelle structure de machine à plier les plaques horizontale fermée réglable vers le bas, développée par Changzhi Steel & Iron (Group) Forging Machinery Manufacturing Co, Ltd. (Changzhi Forging Machine Tool Factory), modèle W11TXNC-22000kN×16000mm. Cette machine peut être utilisée de manière flexible comme machine à cintrer les plaques pour le cintrage et le pré-cintrage de pièces en arc ou coniques dans une certaine plage ; elle peut également être utilisée comme machine à cintrer les pièces en arc ou coniques dans une certaine plage. presse plieuseLe cintrage de plaques d'acier à l'aide de moules de cintrage.

1-Système d'entraînement principal

2-Cadre

3-Cylindre hydraulique principal

4 - Traverse supérieure

5-Rouleau de travail supérieur

6-Rouleau de support supérieur

7-Rouleau de travail inférieur

8-Rouleau de soutien inférieur

9-Dispositif de déplacement latéral du rouleau inférieur

10 - Traverse inférieure

11-Connexion du faisceau

La machine est équipée d'un dispositif de pré-pliage hydraulique réglable, qui pousse le rouleau de support avec un mécanisme de coin de différentes pentes à travers le cylindre hydraulique, provoquant le pré-pliage des rouleaux de travail supérieurs et inférieurs et compensant la déformation des poutres supérieures et inférieures. Les positions de l'axe longitudinal des deux rouleaux de travail inférieurs et de leurs rouleaux de support peuvent être ajustées relativement, et le mouvement horizontal du même rouleau de travail et du rouleau de support correspondant est synchronisé par le biais du motoréducteur et du mécanisme de levage à vis.

Le levage vertical et incliné du rouleau de travail supérieur, du rouleau de support et de la poutre supérieure est entraîné par un cylindre hydraulique principal installé sur la partie supérieure du cadre et deux cylindres hydrauliques de retour installés à l'intérieur du cadre, le cylindre hydraulique principal et les cylindres de retour adoptant tous deux une structure de cylindre à plongeur. Les deux rouleaux de travail inférieurs de la machine sont les rouleaux d'entraînement, chacun étant entraîné par un moteur hydraulique indépendant et un réducteur planétaire dans les deux sens.

Cette machine est commandée par un micro-ordinateur et peut régler des paramètres tels que la pression du rouleau supérieur, la position horizontale du rouleau inférieur et la quantité de compensation des poutres supérieure et inférieure en fonction des paramètres du processus tels que l'épaisseur et la largeur de la plaque, la limite d'élasticité et le rayon de laminage minimum pendant le laminage ou le pliage, et dispose de fonctions telles que l'édition et le stockage.

IV. Unité de traitement flexible par laminage de plaques

L'unité de traitement flexible de laminage de plaques se compose généralement d'une machine de laminage de plaques CNC équipée d'un prétraitement des plaques à l'avant et d'un équipement de transport des produits finis à l'arrière, contrôlé par un système de commande composé d'un ou de plusieurs ordinateurs, formant une unité de traitement automatique de laminage de plaques. Cette unité intègre le flux d'informations et le flux de matériaux dans le système de la machine à laminer les plaques à commande numérique, capable de réaliser l'automatisation du traitement de petits lots, ce qui en fait un système de fabrication idéal de haute précision, de haute efficacité et de haute flexibilité.

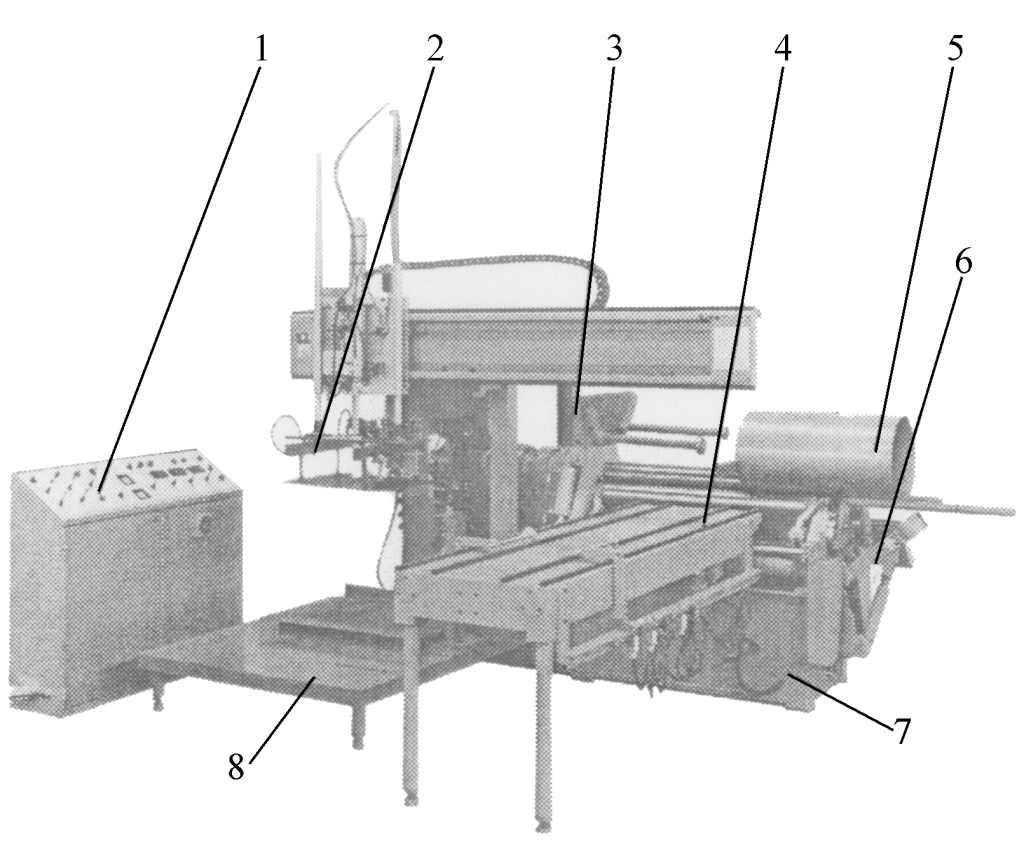

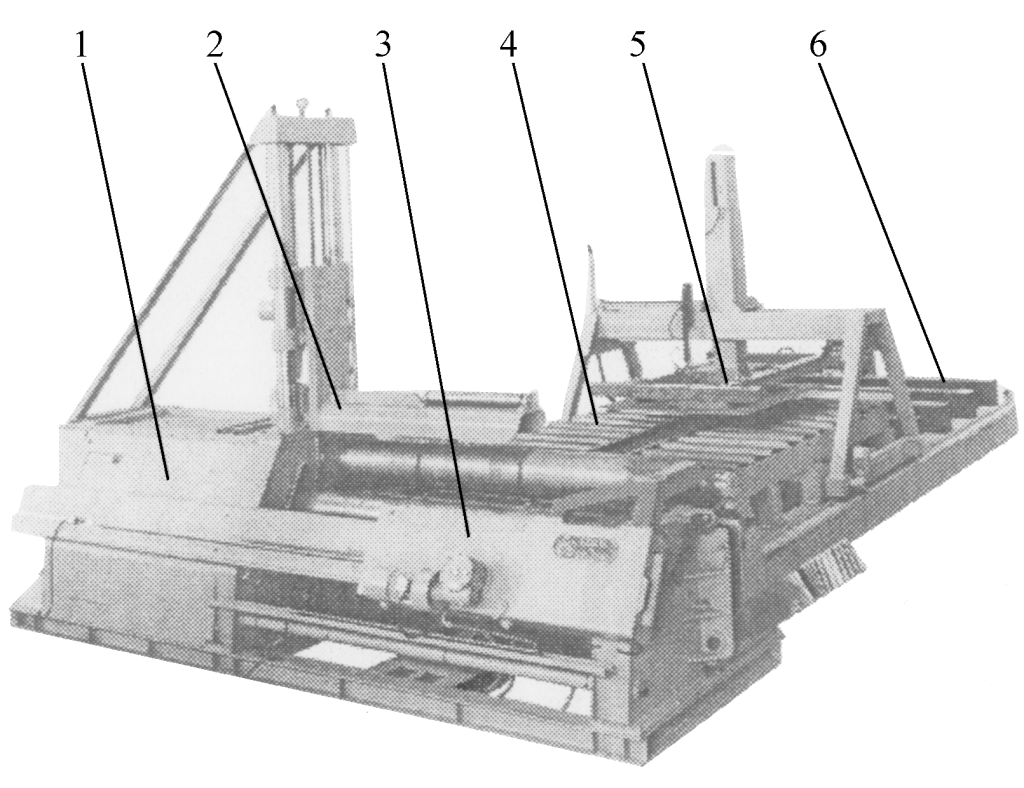

Les figures 16 et 17 montrent l'agencement de l'unité de traitement flexible de laminage des plaques. L'unité se compose principalement d'une plate-forme de stockage des plaques, d'un poste de travail de chargement du bras robotisé, d'un dispositif de support et d'un dispositif de déchargement. Pendant le laminage des plaques, le bras du robot de chargement transporte le matériau de la plate-forme de stockage des plaques vers le poste de travail de chargement, où le bras du robot aligne le matériau de la plaque et l'introduit dans la machine de laminage des plaques.

1-Armoire électrique

2-Bras robotique de chargement

3-Dispositif de soutien

4-Établi de chargement

5-Pièce de travail

6-Dispositif de déchargement

Unité centrale de la machine à laminer à 7 plaques

Table d'empilage en métal à 8 feuilles

1-Cadre principal de la machine à laminer les plaques

2-Dispositif de soutien

3-Dispositif de déchargement

4-Convoyeur à rouleaux d'alimentation

5-Robot de chargement

Table d'empilage en métal à 6 feuilles

Pendant le processus de laminage, en fonction de la forme, de l'épaisseur et du diamètre du cylindre de la pièce laminée, le bras du robot se fixe toujours à l'intérieur ou à la fois à l'intérieur et à l'extérieur de la pièce (réglage entièrement automatique), et soutient et adhère continuellement à la pièce lorsque sa courbure change, jusqu'à ce que la pièce soit formée.

Ensuite, le boîtier du mécanisme de basculement de la machine principale s'incline vers le bas, le bras du robot de déchargement pousse la pièce, le bras du robot de déchargement saisit la pièce et l'envoie sur le banc de travail du produit fini, et la machine principale et les bras du robot à différentes positions reviennent à leur position initiale, prêts pour le laminage de la pièce suivante. Outre la configuration ci-dessus, certaines unités de laminage de tôles flexibles peuvent également être équipées d'installations pour l'alignement des tôles, l'inspection cylindrique, le soudage, etc.