I. Vue d'ensemble

1. Principe de la découpe plasma

Le découpage au plasma utilise la densité d'énergie élevée de l'arc plasma et le flux de plasma à grande vitesse pour faire fondre et vaporiser le métal au point de coupe sous une température élevée de 10000~14000℃, et souffler le métal fondu à l'écart de la coupe.

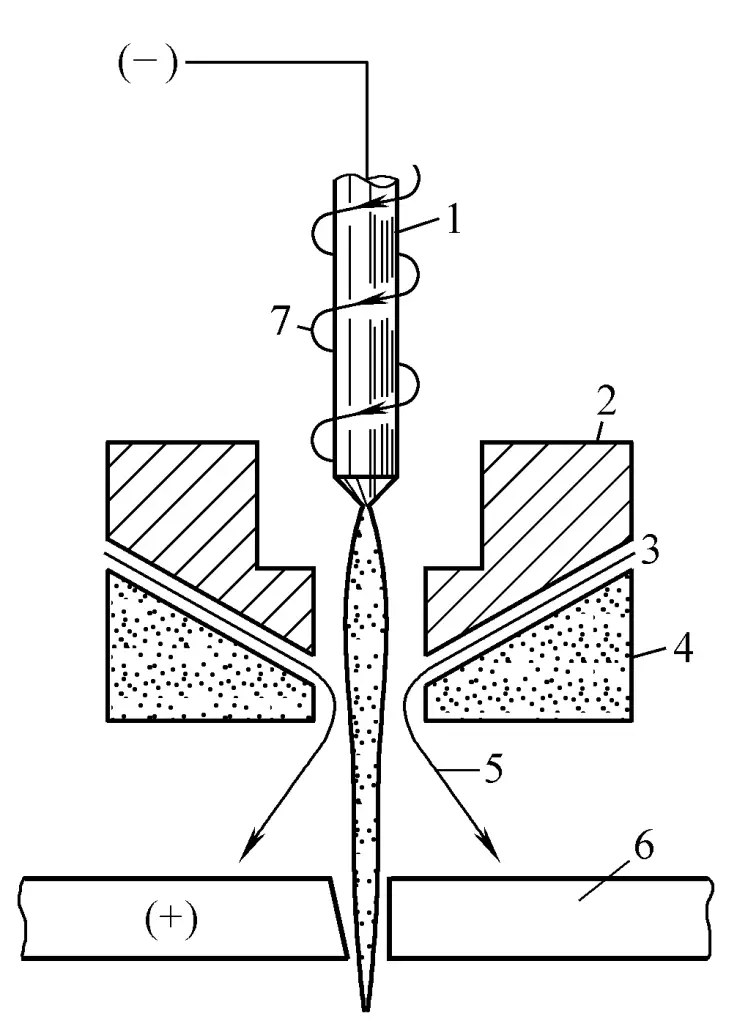

L'arc plasma utilise un pistolet à plasma pour comprimer l'arc libre entre la cathode (telle qu'une électrode de tungstène) et l'anode en un arc à haute température, à haute ionisation, à haute densité d'énergie et à haute vitesse de flamme, comme le montre la figure 1.

1-Electrode

2-buses (cuivre)

3-Eau

4 buses (céramique)

5-Jet d'eau

6-Pièce de travail

7-Gaz de travail

Lorsque l'électrode est connectée au pôle négatif, que la pièce est connectée au pôle positif et qu'une tension appropriée est appliquée, l'électrode connectée au pôle négatif émet des électrons vers la pièce connectée au pôle positif, et en même temps, le gaz de travail est introduit par la buse. Sous l'impact du flux d'électrons à grande vitesse, les molécules et les atomes du gaz neutre acquièrent une grande quantité d'énergie et sont ionisés, produisant des électrons chargés négativement et des ions chargés positivement.

Les électrons et les ions formés, ainsi que les molécules et les atomes de gaz neutre encore non ionisés, entrent en collision les uns avec les autres, et la chaleur et la lumière produites par les atomes ionisés ionisent davantage le gaz. Ce cycle se répète, provoquant une ionisation en avalanche et formant un arc de plasma.

Sous l'effet de la constriction de la tuyère, un "effet de compression mécanique" se forme sur la colonne d'arc, augmentant la densité d'énergie de la colonne d'arc ; et sous l'effet du "pincement magnétique" produit par le champ magnétique de la colonne d'arc elle-même, le diamètre de l'arc de plasma à haute température devient plus fin, la densité d'énergie augmente, et l'ionisation du gaz est suffisante.

En outre, comme l'arc électrique à haute température provoque la vaporisation rapide du jet d'eau à grande vitesse qui l'accompagne, une couche de vapeur forme une "enveloppe de vapeur" avec un gradient de température important à la périphérie de l'arc de plasma, ce qui renforce encore "l'effet de contraction thermique" et augmente considérablement la densité d'énergie de l'arc électrique, formant un arc de plasma avec une température extrêmement élevée, une bonne rigidité et un débit élevé.

Une partie de l'eau se décompose en H2 et O2 à des températures élevées, qui, avec le gaz de travail, forment le gaz de coupe, ce qui donne à l'arc plasma une énergie plus élevée. Les gaz de travail utilisés sont principalement l'oxygène, l'azote et l'air.

L'eau injectée a pour effet non seulement de comprimer la colonne d'arc et de la rendre plus mince, mais aussi de refroidir la buse et la pièce, de réduire la production d'oxyde d'azote, d'améliorer la durée de vie de la buse et de réduire la zone affectée thermiquement de la pièce. L'eau injectée doit être adoucie.

2. Caractéristiques de la découpe plasma

(1) Le plasma peut couper tous les métaux ferreux et non ferreux. métauxainsi que certains matériaux non métalliques.

(2) Lors de la découpe de métaux de faible épaisseur, la vitesse de coupe est rapide. Par exemple, lors de la découpe d'une plaque d'acier de 6 mm, la vitesse de découpe peut atteindre 6 m/min, soit 6 fois la vitesse de 1 kW. découpe au laser et une vitesse 10 fois supérieure à celle de la découpe au gaz.

(3) En raison de la température élevée et de la forte densité d'énergie de l'arc plasma, la colonne d'arc est droite et stable, de sorte que la découpe au plasma permet d'obtenir des coupes relativement étroites, propres, nettes, sans bavures et presque verticales. Toutefois, la qualité de la découpe est encore inférieure à celle de la découpe au laser, la découpe étant inclinée. La zone affectée thermiquement à proximité de la coupe est petite.

(4) Le coût de la découpe est relativement faible, environ un cinquième de la découpe au gaz et de la découpe au laser lors de la découpe de plaques d'acier de 6 mm.

(5) Les principaux inconvénients sont le bruit élevé, ainsi que la fumée, la poussière et le rayonnement de l'arc électrique.

3. Classification de la découpe plasma

En fonction des différents gaz de travail utilisés, il peut être divisé en quatre catégories, à savoir le découpage plasma à l'oxygène, le découpage plasma à l'air, le découpage plasma à l'azote et le découpage plasma à l'argon et à l'hydrogène. L'air et l'oxygène appartiennent à la même catégorie, mais l'oxygène a une plus grande efficacité et une meilleure qualité de coupe, bien qu'à un coût plus élevé que l'air.

Le tableau 1 présente une comparaison des différentes méthodes de découpe au plasma.

Tableau 1 Comparaison des différentes méthodes de découpe au plasma

| Argon, plasma d'hydrogène | Plasma d'azote | Plasma d'oxygène | |

| Matériaux de coupe | Acier inoxydable, aluminium, cuivre | Acier, acier inoxydable, aluminium | Tôle d'acier mince, acier à haute résistance, tôle d'acier revêtue |

| Décrassage | Pas bon | Pas bon | Bon |

| Épaisseur de la plaque de coupe/mm | 4~150 | 0.5~100 | 0.1~40 |

| Qualité de la surface de coupe | Relativement bon, pas de nitruration | Mauvais, nitruré | Bon, pas de nitruration |

| Matériau de l'électrode | Tungstène | Tungstène | Hafnium |

| Durée de vie des électrodes | Longues | Longues | Court |

Pour la découpe générale de l'acier au carbone et de l'acier faiblement allié, on utilise l'arc plasma à l'oxygène avec jet d'eau ; pour la découpe de l'acier inoxydable et de l'alliage d'aluminium, on utilise l'arc plasma à l'ammoniac avec jet d'eau. Lors du découpage à l'arc plasma à l'oxygène et à l'air, en raison de la forte corrosion par oxydation de l'électrode, il convient généralement d'utiliser des électrodes en zirconium pur ou en hafnium pur encastrées, plutôt que des électrodes en tungstène pur ou en oxyde de tungstène.

II. Facteurs influençant la qualité de coupe et le processus

1. Largeur de coupe

La largeur de coupe du découpage à l'arc plasma est 1,5 à 2 fois plus grande que celle du découpage oxy-acétylénique, et la largeur de coupe augmente avec l'épaisseur de la tôle. Lors du découpage à l'arc plasma, la partie supérieure de la coupe enlève souvent plus de métal que la partie inférieure, ce qui rend la face finale de la coupe légèrement inclinée. Cependant, pour couper des plaques de moins de 8 mm, en particulier des plaques d'acier minces, on peut obtenir une très bonne coupe.

2. Rugosité de la coupe

(1) Lors de la découpe d'acier au carbone et d'acier faiblement allié à l'arc plasma à oxygène et à jet d'eau, la surface de coupe est assez lisse, avec une valeur de rugosité généralement inférieure à 20μm.

(2) L'acier inoxydable découpé à l'arc plasma argon-hydrogène peut obtenir une surface de coupe lisse, le découpage à l'arc plasma azote entraîne une plus grande rugosité, et le découpage à l'arc plasma oxygène est légèrement plus rugueux, mais généralement inférieur à 110μm.

(3) Pour l'aluminium et les alliages d'aluminium, la rugosité lors du découpage à l'arc plasma à l'azote est beaucoup plus importante que lors de l'utilisation du gaz mixte argon-hydrogène, et lors du découpage à l'arc plasma à l'oxygène, la surface de découpage est plus rugueuse. Toutefois, il est possible d'obtenir une surface de coupe lisse avec le découpage à l'arc plasma par jet d'eau.

3. Zone affectée par la chaleur

Lors de la découpe de plaques d'acier inoxydable d'épaisseur moyenne avec un arc plasma à jet d'eau, la largeur de la zone affectée par la chaleur n'est que de 0,02 mm.

4. Coupe épaisse

En production, le découpage à l'arc plasma peut désormais être utilisé pour couper l'acier inoxydable Pour la découpe de matériaux d'une épaisseur de 100 à 200 mm, la puissance doit être relativement élevée, par exemple pour la découpe de matériaux d'une épaisseur de plus de 80 mm, elle est généralement de 50 à 100 kW. Le préchauffage est nécessaire avant le début de la découpe. Par exemple, pour l'acier inoxydable, lorsque l'épaisseur de la pièce est de 200 mm, elle doit être préchauffée pendant 8~20 secondes, et pour une épaisseur de 50 mm, le préchauffage doit durer 2,5~3,5 secondes.

5. Distance entre les buses et vitesse de coupe

La distance optimale entre la buse et la surface de la pièce est indiquée dans le tableau 2, et la vitesse de coupe appropriée dans le tableau 3.

Tableau 2 Distance optimale entre la buse et la surface de la pièce (Trumpf)

| Matériau Épaisseur/mm | Taille de la buse/mm | Distance de la buse/mm |

| 1~2 | 3.05 | 3 |

| 3 | 3.05 | 5 |

| 6 | 3.05 | 6 |

| 3~12 | 4.2 | 6.3 |

| 19 | 4.2 | 8 |

| 25 | 4.2 | 9.5 |

Tableau 3 Paramètres techniques pour le découpage au plasma de l'acier doux (Trumpf)

| Matériau Épaisseur/mm | Taille de la buse/mm | Distance entre les buses/mm | Gaz de coupe | Plage de réglage du débit de gaz | Plage de réglage du débit d'eau | Vitesse de coupe/(m/min) |

| 1 | 3.05 | 3 | N2 | 35% | 85% | 10 |

| 2 | 3.05 | 3 | N2 | 35% | 85% | 8.5 |

| 4 | 3.05 | 3 | N2 | 35% | 85% | 5.5 |

| 6 | 3.05 | 3 | N2 | 35% | 85% | 4.4 |

| 6 | 4.2 | 5 | N2 | 45% | 75% | 4.25 |

| 8 | 4.2 | 6 | N2 | 45% | 75% | 4.2 |

| 10 | 4.2 | 6 | N2 | 45% | 75% | 3.5 |

| 12 | 4.2 | 6 | N2 | 45% | 75% | 2.8 |

| 2 | 2.5 | 3 | O2 | 36% | 100% | 12 |

| 4 | 2.5 | 3 | O2 | 36% | 100% | 8 |

| 6 | 2.5 | 3 | O2 | 36% | 100% | 6.5 |

| 8 | 2.5 | 3 | O2 | 36% | 100% | 5.5 |

| 10 | 2.5 | 3 | O2 | 36% | 100% | 2.75~4.5 |

| 12 | 2.5 | 3 | O2 | 36% | 100% | 2.75~3.5 |

III. Composition du découpeur plasma

Le découpeur plasma se compose principalement d'une alimentation électrique, d'un générateur haute fréquence, d'un système d'alimentation en gaz, d'un système d'eau de refroidissement, d'une torche de coupe, d'un système de mouvement relatif de la pièce, d'un système d'élimination des scories et de dépoussiérage, d'un système de contrôle, etc.

Décrit comme suit :

1. Alimentation électrique

La tension et le courant de travail nécessaires à la coupe de l'alimentation.

2. Générateur de haute fréquence

Le générateur à haute fréquence est utilisé pour allumer l'arc de plasma ; il est généralement capable de générer une haute tension de 3~6kV et un courant à haute fréquence de 2~3MHz. Une fois l'arc principal établi, le générateur haute fréquence se déconnecte automatiquement. Il existe également une méthode d'allumage par contact qui ne nécessite pas de générateur à haute fréquence.

3. Torche de coupe

La torche de coupage est le principal composant du coupage plasma. Elle se compose principalement du corps de la torche, de l'électrode, de la buse, des canaux d'arrivée d'air et d'eau et des joints. L'électrode est généralement constituée d'un porte-électrode en cuivre, avec le matériau de l'électrode (tungstène ou hafnium) encastré ou soudé à l'extrémité. La buse est en céramique résistante aux hautes températures ou en cuivre pur. La forme de la buse varie en fonction du matériau, de l'épaisseur et du gaz de travail de la coupe.

4. Système d'alimentation en gaz

Le gaz de travail (O 2 ou N 2 ) requis pour le découpage au plasma exige une pureté stricte. Lors du découpage à l'arc plasma par jet d'eau, la pureté requise pour l'oxygène est de 99,95%, et pour l'azote, elle est de 99,995%. Il est généralement composé de bouteilles de gaz, de conduites d'alimentation en gaz et de vannes de gaz.

5. Système d'eau de refroidissement

L'eau qui pénètre dans la torche de coupe est divisée en deux voies : l'une est l'eau de jet utilisée pour comprimer l'arc de plasma et l'autre est l'eau de refroidissement, utilisée pour refroidir l'électrode et la buse. L'eau doit être adoucie et l'eau de refroidissement peut être recyclée.

6. Système d'élimination des scories et des poussières

Le processus de découpe au plasma génère des fumées et des poussières légèrement toxiques, telles que des oxydes d'azote, du monoxyde de carbone ou des odeurs nauséabondes, qui sont nocives pour le corps humain. Une méthode d'aspiration des poussières doit être utilisée pour éliminer efficacement les fumées et les poussières. Pour éviter que les scories produites pendant la découpe n'adhèrent à la surface de la pièce, une méthode d'aspiration par jet d'eau peut être utilisée pour l'élimination des scories. L'eau mélangée aux scories peut être recyclée après filtration.

7. Système de mouvement relatif de la pièce

Le système de déplacement de la pièce par rapport à la torche de découpe est un facteur clé pour garantir la forme et la taille de la pièce découpée. La pièce est généralement serrée par des pinces hydrauliques et entraînée par un servomoteur à courant alternatif, avec une précision de positionnement allant jusqu'à ±0,1 mm et une précision de positionnement répété d'environ 0,03 mm.

IV. Paramètres techniques de la machine de découpe au plasma

Harbin Welding & Cutting Complete Equipment Company (Chine) et Shenzhen Bolichang CNC Cutting Equipment Company (Chine) produisent tous deux des équipements de coupe CNC. machines de découpe au plasma. La rugosité moyenne de la surface de coupe de l'acier au carbone est inférieure à 40um, et la précision dimensionnelle des pièces est proche de la limite inférieure de la découpe au laser, mais le coût n'est que d'environ un cinquième de celui-ci, ce qui est très intéressant pour la découpe de tôles plus épaisses.

L'entreprise allemande Trumpf a déjà produit la presse combinée de découpe plasma et de poinçonnage de type TrumaticPK, avec à gauche une glissière pour le poinçonnage et le poinçonnage par étapes, et à droite un découpeur plasma à jet d'eau, en utilisant le modèle HT400 de l'entreprise américaine Hypertherm. Les paramètres techniques de la presse combinée de la série Trumatic300P sont indiqués dans le tableau 4.

Tableau 4 Paramètres techniques de la presse combinée Trumatic 300P pour le poinçonnage au plasma

| Découpage plasma | Epaisseur de coupe maximale / mm | 12.7 | |||||

| Vitesse de coupe maximale / (m/min) | Epaisseur de coupe / mm | 2 | 6 | 8 | 12 | ||

| O2 couper | 8.5 | 4.4 | 4.2 | 2.8 | |||

| N2 couper | 12 | 6.5 | 5.5 | 3 | |||

| Largeur de la gorge / mm | O2 coupe--3,5 N2 coupe--2.0 | ||||||

| Consommation de gaz / (L/min) | O2 coupe--50 N2 coupe--80 | ||||||

| Consommation d'eau / (L/min) | 2~3 | ||||||

| Poinçonnage et poinçonnage par étapes | Épaisseur de coupe maximale/mm | Poinçonnage-12.7 | Poinçonnage de pas-10.0 | ||||

| Force de perforation/kN | 300 | ||||||

| Force de coupe totale/kN | 330 | ||||||

| Fréquence maximale de poinçonnage par paliers/(fois/min) | 265~400 | ||||||

| Vitesse maximale de poinçonnage par palier/(m/min) | 6.6 | ||||||

| Diamètre maximal de la matrice/mm | 105 | ||||||

| Temps de changement de filière | Automatique - 6,5 secondes | Semi-automatique--6~12s | |||||

| Plage de traitement/ mm | TRUMATIC 300PK | TRUMATIC 300PW | |||||

| 1600×2250 | 1600×2700 | ||||||

| Poids de la machine/ kg | 18500 | 20500 | |||||

| Surface au sol/ mm | 8010×8680 | 8010×8680 | |||||

| Précision de positionnement/ mm | ±0.1 | ±0.1 | |||||

| Incrément minimum programmable/ mm | 0.01 | 0.01 | |||||

Le tableau 5 présente les paramètres techniques de la presse combinée de découpe au plasma et de poinçonnage hydraulique produite par l'American Whitney Company, qui adopte un nouveau système de buses pour améliorer la précision de la découpe au plasma.

Tableau 5 Paramètres techniques de la presse combinée à plasma Whitney

| Nom | Unité | Mesures | ||||

| Modèle | 3400RTC | 3500ATC | 3700ATC | 661ATC | ||

| Epaisseur maximale de poinçonnage | Ordinaire | mm | 12.7 | 10 | 15 | 15 |

| Ajouter des pièces optionnelles | mm | 12 | 18 | |||

| Épaisseur maximale pour le découpage au plasma | mm | 12.7 | 12 | 18 | 18 | |

| Poids maximal de la plaque | kg | 300 | 300 | 450 | 900 | |

| Plage de positionnement de la machine | Axe X | mm | 3000 | 2280 | 3000 | 4000 |

| Axe des Y | mm | 1250 | 1270 | 1600 | 1800, 2500, 3000 | |

| Station de changement de moule automatique | 7 | 30 | 42 | 15 ou 45 | ||

| Taille de la porte de chute des petites pièces | mm | 600×1250 | 450×600 | 450×600 | 380× largeur de la machine | |

Le tableau 6 présente les paramètres techniques des machines de découpe au plasma d'air à inverseur.

Tableau 6 Paramètres techniques des machines domestiques de coupage plasma à l'air avec onduleur

| Modèle | KL-30CW | KL-80CW | KL-160CW |

| Découpage (soudage) | Découpage (soudage) | Découpage (soudage) | |

| Tension d'entrée/V | 220 | 380 | 380 |

| Puissance d'entrée/kW | 5.2(4) | 12.5(5.5) | 25(11) |

| Nombre de phases | Monophasé | Triphasé | Triphasé |

| Fréquence/Hz | 50~60 | 50~60 | 50~60 |

| Courant de sortie/A | 6~30 | 10~80 | 30~160 |

| Tension de fonctionnement/V | 120(30~40) | 120(30~40) | 120(30~40) |

| Cycle d'utilisation de la charge (%) | 60(100) | 60(100) | 60(100) |

| Pression atmosphérique/MPa | 0.4 | 0.5 | 0.6 |

| Méthode de refroidissement | Refroidissement par air | Refroidissement par air | Refroidissement par air ou par eau |

| Mode de fonctionnement | Type de contact | Type sans contact | Type sans contact |

| Epaisseur de coupe/mm Acier à faible teneur en carbone, acier inoxydable Aluminium Cuivre | 0.1~19 0.1~14 0.1~6 | 1~35 1~22 1~12 | 1~55 1~40 1~36 |

| Dimensions extérieures/mm | 200×385×325 | 285×485×515 | 380×615×620 |

| Poids/kg | 18.5 | 44 | 86 |