I. Connaissances de base en matière de processus

1. Aperçu des instruments de mesure et des mesures

Les outils utilisés pour mesurer les dimensions et les formes des surfaces usinées sont appelés instruments de mesure. Au cours du processus d'usinage, la précision dimensionnelle et géométrique des pièces ne peut être contrôlée que par des mesures. Par conséquent, pour s'assurer que les composants ou les produits sont conformes aux exigences du dessin, des instruments de mesure doivent être utilisés pour les travaux de mesure.

L'essence de la mesure est le processus de comparaison entre une quantité standard (unité de référence) et une certaine quantité mesurée. Les unités de référence courantes sont présentées dans le tableau 1. L'unité de longueur impériale couramment utilisée est le pouce, 1 pouce = 25,4 mm. D'autres unités de longueur impériales comprennent les pieds et les huitièmes, avec les relations de conversion suivantes :

1 pied = 12 pouces

1 pouce = 8 huitièmes

Tableau 1 Unités de référence communes pour les mesures

| Noms communs des unités | Symbole de l'unité | Comparaison Unité de référence |

| Compteur | m | Unité de référence |

| Décimètre | dm | 0.1m |

| Centimètre | cm | 0.01m |

| Millimètre | mm | 0.001m |

| Micron (également appelé mil ou thou) | - | 0.00001m |

| Micromètre | μm | 0.000001m |

2. Types, spécifications et principes de mesure des instruments de mesure courants

(1) Instruments de mesure simples

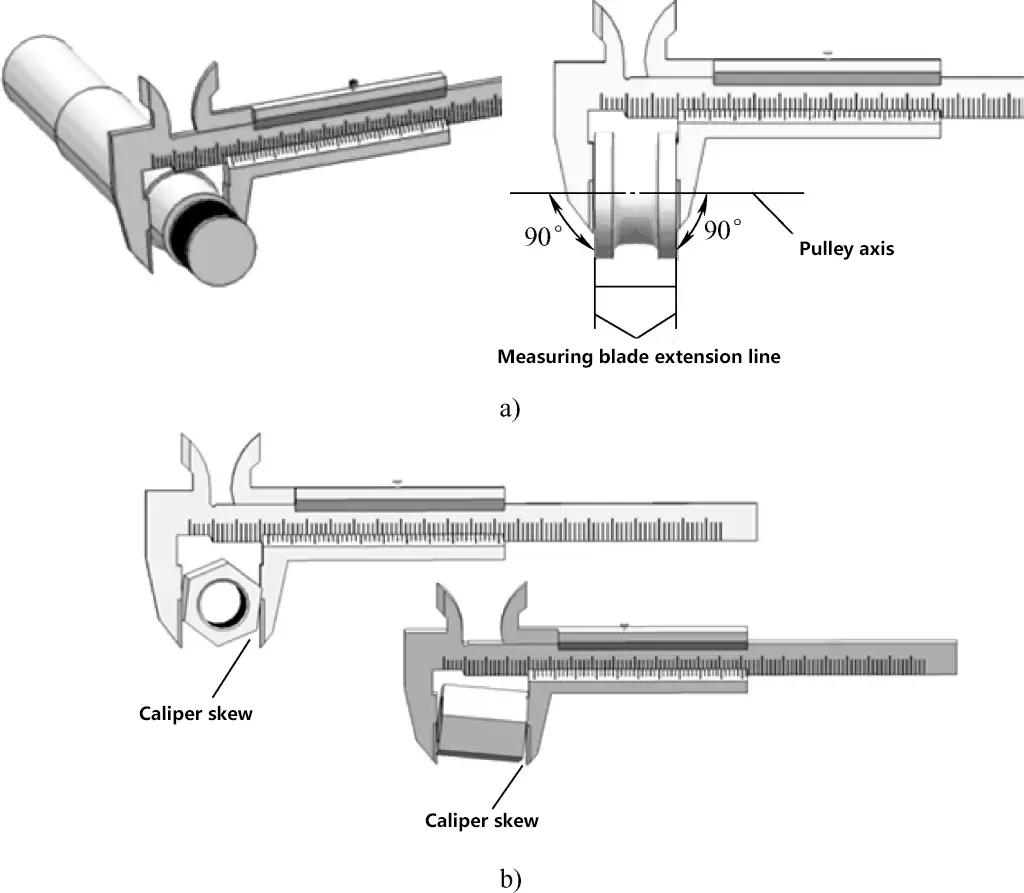

1) Règle en acier

La figure 1 montre la vue extérieure d'une règle en acier ordinaire, avec une valeur de lecture minimale de 1 mm. Les lectures inférieures à 1 mm ne peuvent être qu'estimées. Les règles en acier sont classées par plage de longueur de mesure, les spécifications courantes étant 150 mm, 300 mm, 500 mm et 1000 mm.

2) Règle en forme de couteau

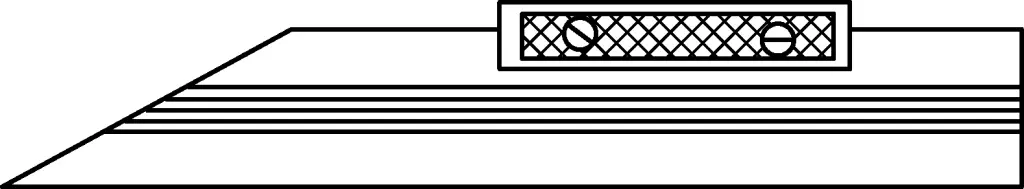

Comme le montre la figure 2, la règle à lame est un outil de mesure utilisé pour mesurer la rectitude et la planéité des surfaces des pièces à usiner. Elle est classée en fonction de la longueur du bord de la lame, les spécifications courantes étant 75 mm, 125 mm, 175 mm, etc.

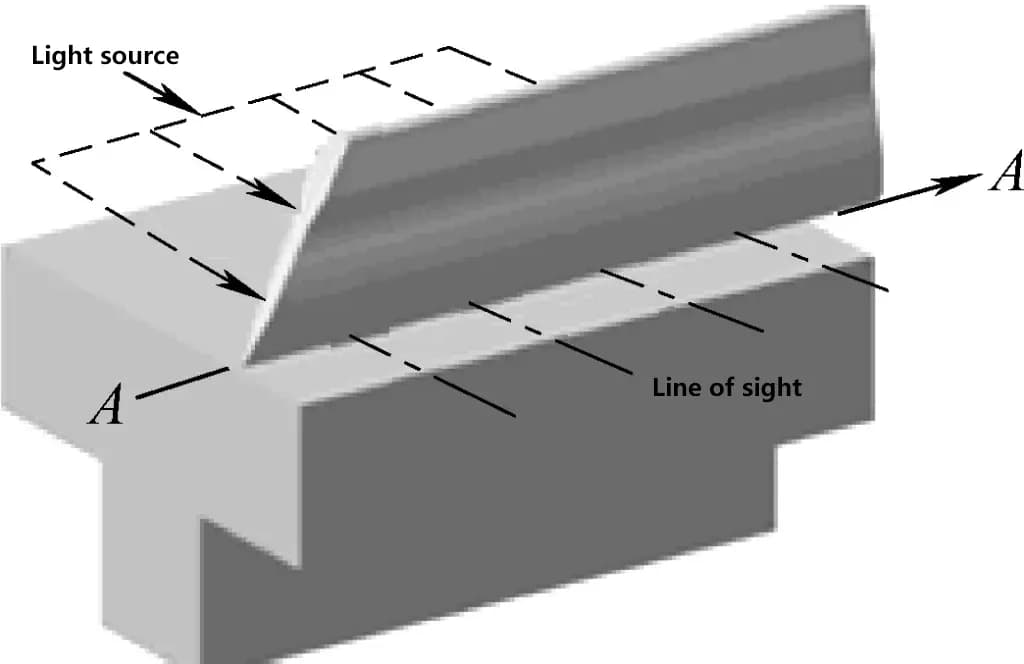

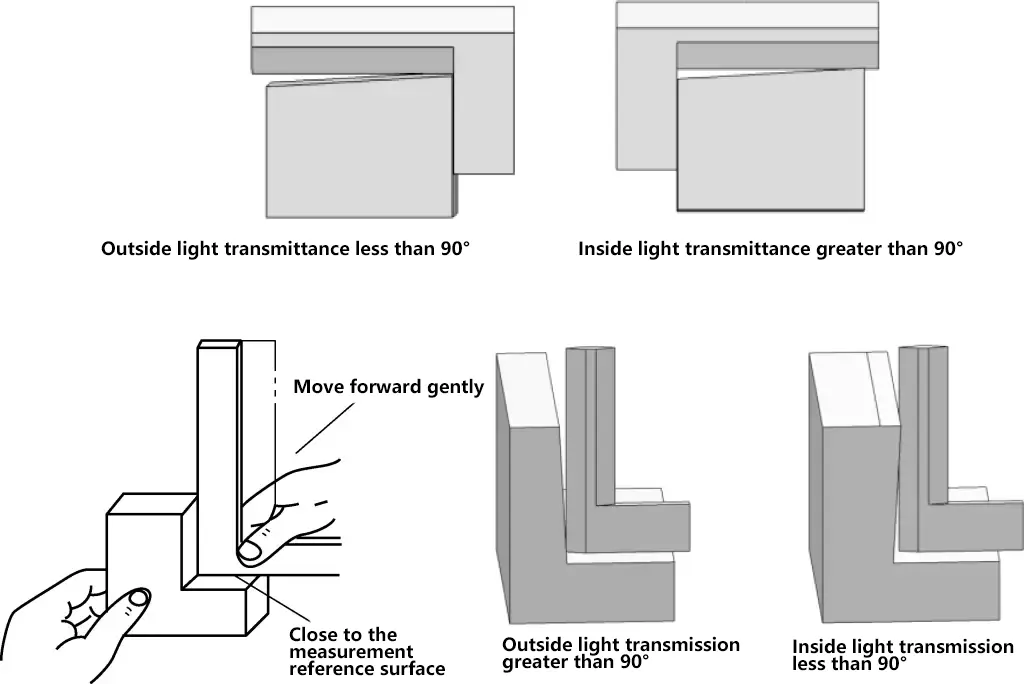

Comme le montre la figure 3, le principe de mesure de la règle à lame est le suivant : placer délicatement le bord de la lame de la règle à lame sur la surface à mesurer et évaluer l'écart de rectitude par la méthode de transmission de la lumière. Lors de l'inspection, si une ligne lumineuse uniforme et faible peut être observée, cela indique que la surface de la pièce est droite dans la direction mesurée.

3) Essayez le carré

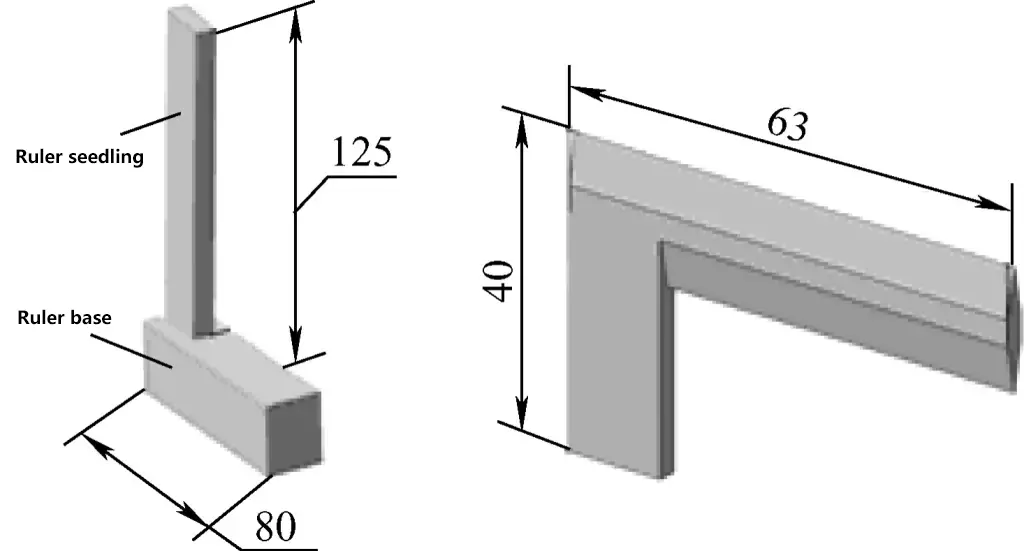

L'équerre d'essai est un outil utilisé pour mesurer la perpendicularité des surfaces internes et externes des pièces. Comme le montre la figure 4, les spécifications courantes sont 63 mm × 40 mm, 125 mm × 80 mm et quelques autres.

Comme le montre la figure 5, le principe de mesure de l'équerre d'essai est le suivant : lors de la mesure de la perpendicularité des angles droits internes et externes à l'aide de la méthode de la fente lumineuse, l'opérateur doit faire face à la source lumineuse, appuyer fermement la base de l'équerre contre la surface de référence, puis déplacer doucement l'équerre d'essai. L'erreur de perpendicularité entre la surface mesurée et la surface de référence est évaluée par la méthode de transmission de la lumière.

4) Jauge d'épaisseur

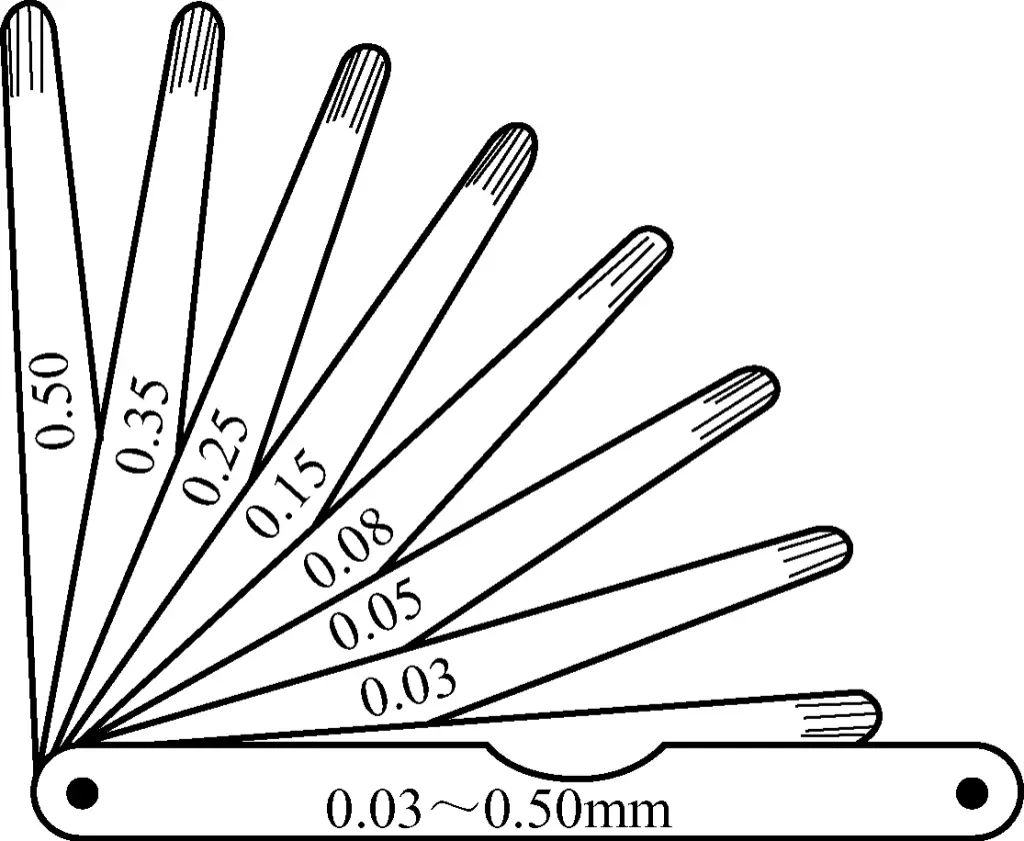

Une jauge d'épaisseur consiste en un ensemble de fines lames d'acier de différentes épaisseurs, souvent utilisées pour mesurer l'écart entre deux surfaces en contact. La jauge d'épaisseur illustrée à la figure 6 va de 0,03 à 0,5 mm. Après une première estimation de la taille de l'espace, les lames de la jauge d'épaisseur appropriée sont combinées pour être utilisées.

(2) Instruments de mesure à vernier

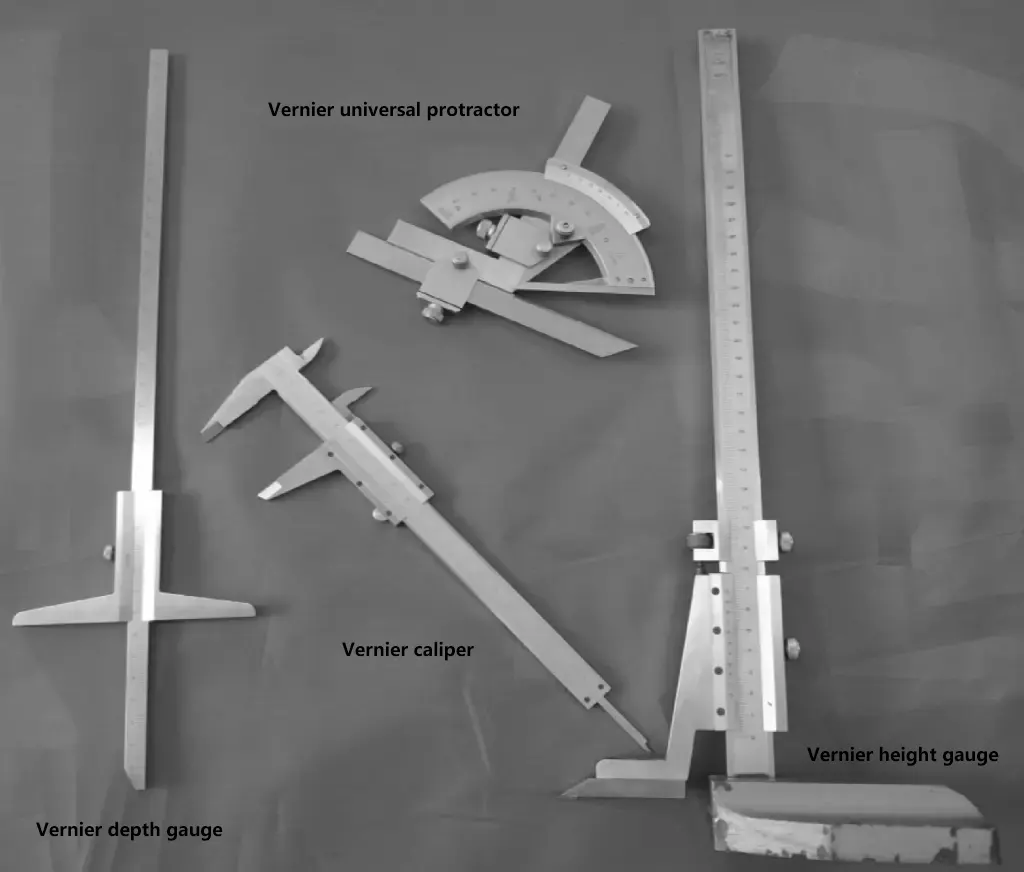

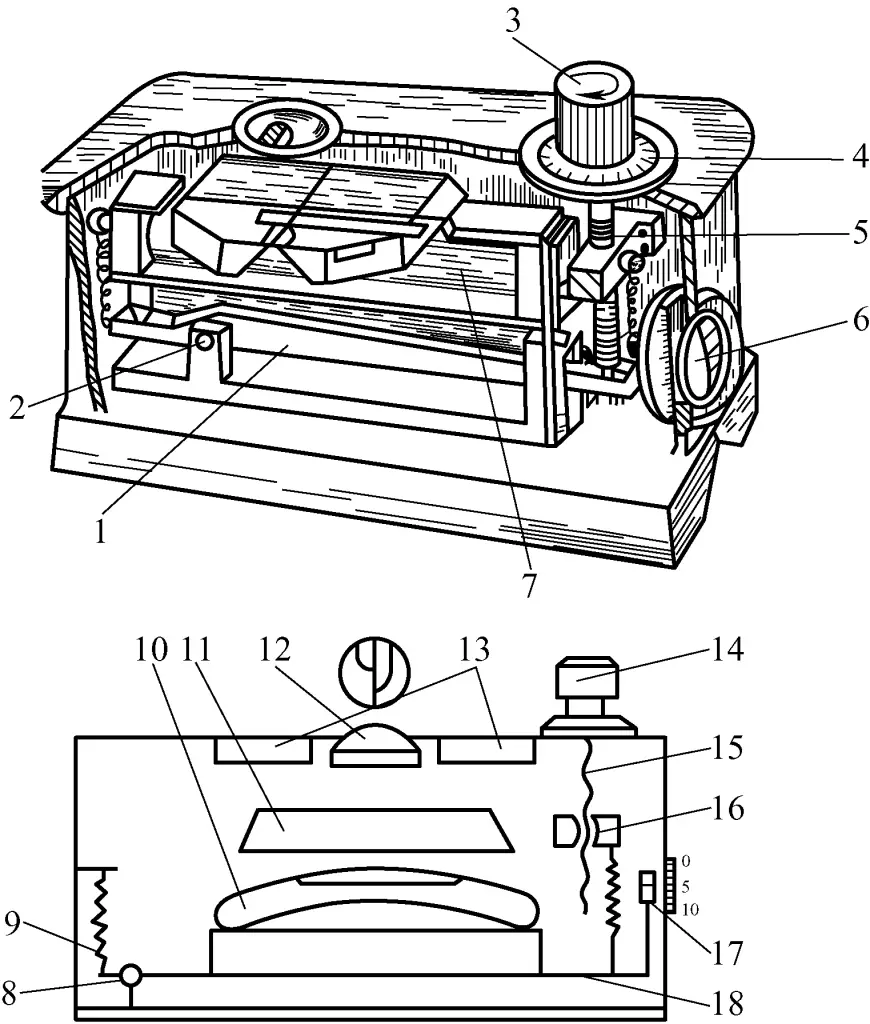

Les instruments de mesure à vernier sont des outils de mesure de moyenne précision. Comme le montre la figure 7, la structure, le principe de l'échelle et la méthode de lecture des instruments à vernier sont fondamentalement les mêmes. Ils comprennent généralement des pieds à coulisse, des jauges de profondeur à vernier, des jauges de hauteur à vernier et des rapporteurs à vernier.

1) Pied à coulisse

① Types de pieds à coulisse

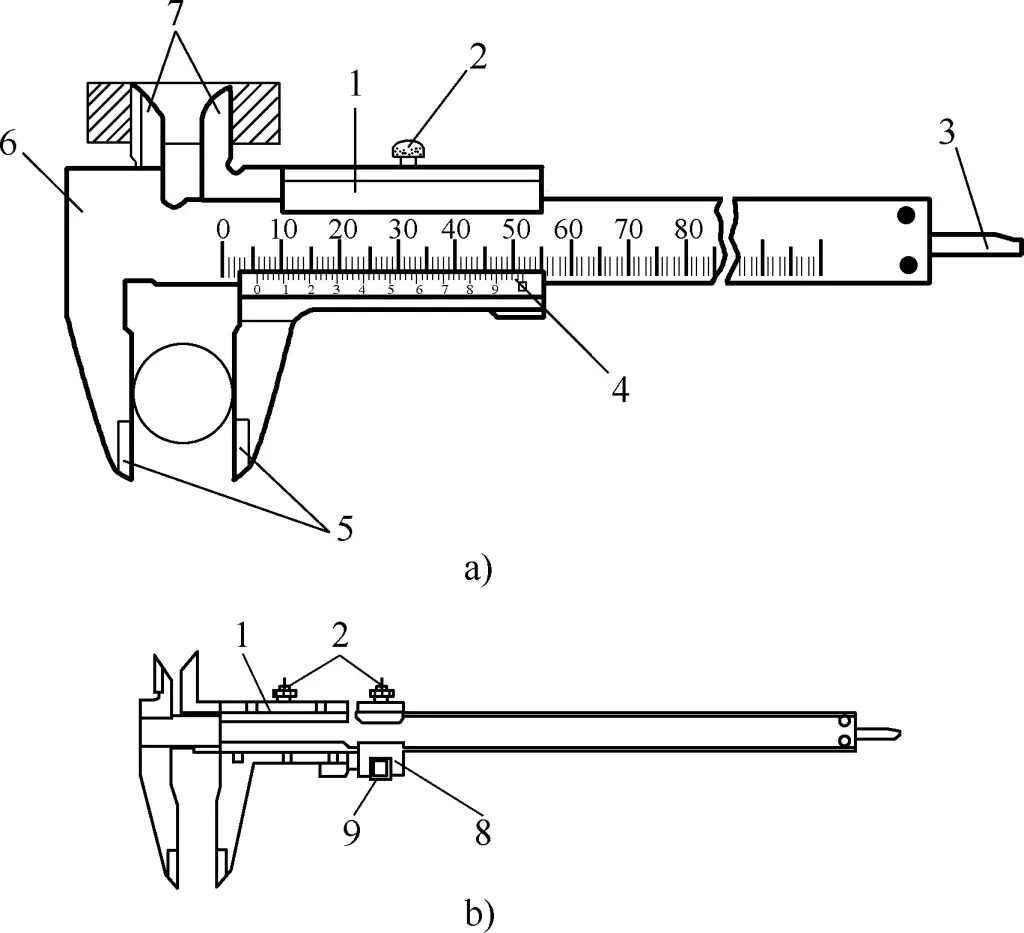

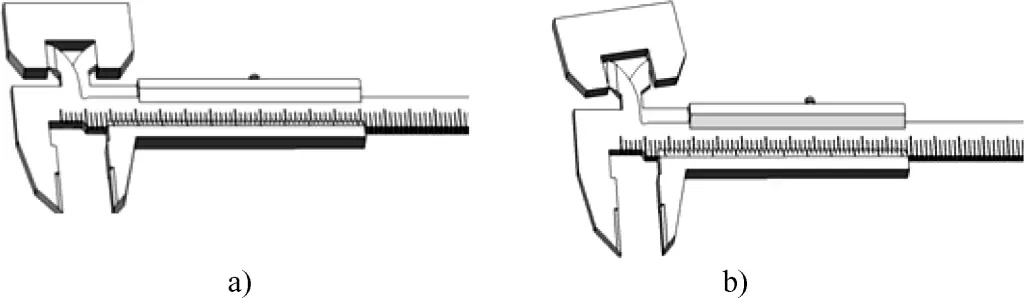

La précision de mesure des pieds à coulisse peut atteindre 0,02 mm (la valeur de lecture minimale est de 0,02 mm) et permet de mesurer directement le diamètre extérieur, le diamètre du trou, la longueur, la largeur, la profondeur et la distance du trou des pièces à usiner. La figure 8a montre l'aspect et la structure d'un pied à coulisse ordinaire. La figure 8b montre l'aspect et la structure d'un pied à coulisse doté d'un dispositif de réglage fin.

a) Aspect et structure d'un pied à coulisse ordinaire

b) Aspect et structure d'un pied à coulisse avec dispositif de réglage fin

1-Cadre

2-Vis de blocage

3-Tige de profondeur

Echelle de 4 verniers

5-Mâchoires de mesure extérieures

6-Echelle principale

7-Mâchoires de mesure intérieures

8-Dispositif de réglage fin

9-Molette de réglage de la clarté

La différence entre les deux : Pour un pied à coulisse ordinaire, après avoir desserré la vis de blocage du cadre, le cadre entraîne l'échelle de vernier à glisser le long de l'échelle principale. Lorsque la surface de mesure des mâchoires entre en contact avec la surface mesurée de la pièce, la pression de contact est contrôlée par la force de poussée de la main droite, et la taille mesurée est lue. Dans le cas d'un pied à coulisse doté d'un dispositif de réglage fin, les vis de blocage du cadre et du dispositif de réglage fin doivent être desserrées pour que le cadre entraîne le mouvement de l'échelle de vernier.

Une fois que la surface de mesure des mâchoires entre en contact avec la surface mesurée de la pièce, la vis de blocage du dispositif de réglage fin peut d'abord être serrée, puis la roue de réglage du jeu du dispositif de réglage fin peut être tournée pour que les mâchoires de mesure entrent en contact plus étroit avec la surface mesurée. Enfin, serrez la vis du cadre pour obtenir un résultat de mesure plus précis.

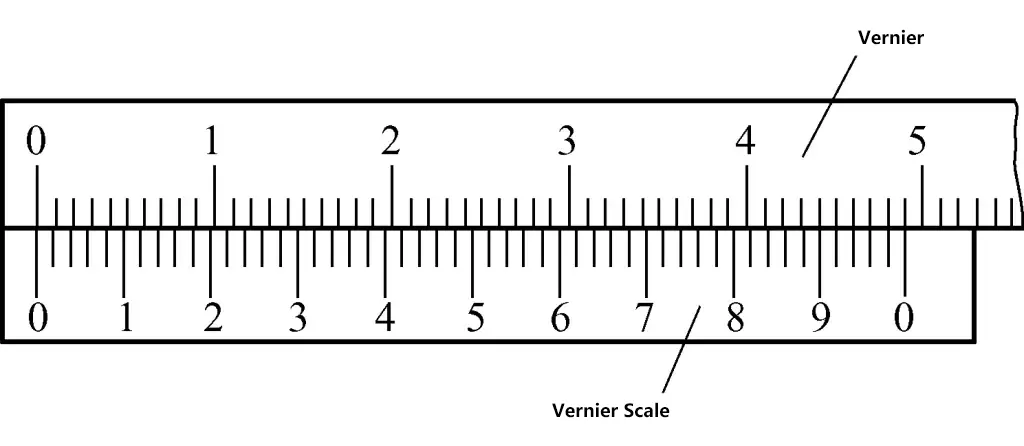

② Principe de l'échelle du pied à coulisse avec une précision de 0,02 mm

Comme le montre la figure 9, chaque petite division de l'échelle principale représente 1 mm. Lorsque les deux mâchoires sont combinées, 50 divisions sur l'échelle du vernier correspondent exactement à 49 mm sur l'échelle principale. Ainsi, l'intervalle de chaque division sur l'échelle du vernier = 49mm/50 = 0,98mm. La différence entre chaque intervalle de division sur l'échelle principale et sur l'échelle de vernier est de (1-0,98) mm = 0,02 mm.

③ Méthode de lecture pour un pied à coulisse d'une précision de 0,02 mm

Dans la figure 10, la ligne zéro de l'échelle de vernier se situe entre 34 et 35 mm, et la 24e ligne de division de l'échelle de vernier s'aligne sur une ligne de l'échelle principale. Par conséquent, la partie entière de la taille mesurée est 34 mm et la partie décimale est 24 × 0,02 mm = 0,48 mm. La taille mesurée est de (34 + 0,48) mm = 34,48 mm.

D'après ce qui précède, les étapes de la lecture d'un pied à coulisse sont les suivantes :

- Déterminez la valeur entière, qui est le nombre de millimètres entiers avant la ligne zéro de l'échelle du vernier, comme 34 mm dans l'exemple ci-dessus.

- Par observation, juger si la valeur décimale est supérieure à 0,5 mm. Si la valeur décimale est jugée supérieure à 0,5 mm, observer la ligne alignée après le repère "5" sur l'échelle du vernier ; si la valeur décimale est jugée inférieure à 0,5 mm, observer la ligne alignée avant le repère "5" sur l'échelle du vernier. Comme dans l'exemple ci-dessus, la 4ème division après le repère "4" de l'échelle du vernier s'aligne parfaitement avec une ligne de l'échelle principale, la valeur décimale est donc de 0,48 mm.

- Le résultat final de la mesure est le suivant : valeur du millimètre entier + valeur décimale = 34,48 mm.

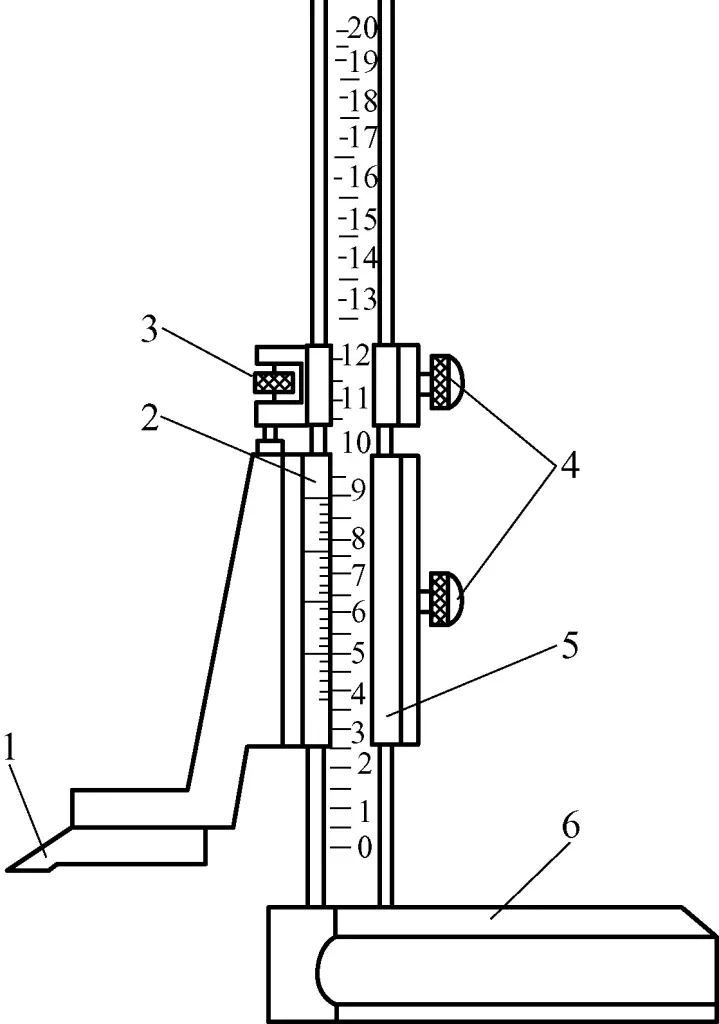

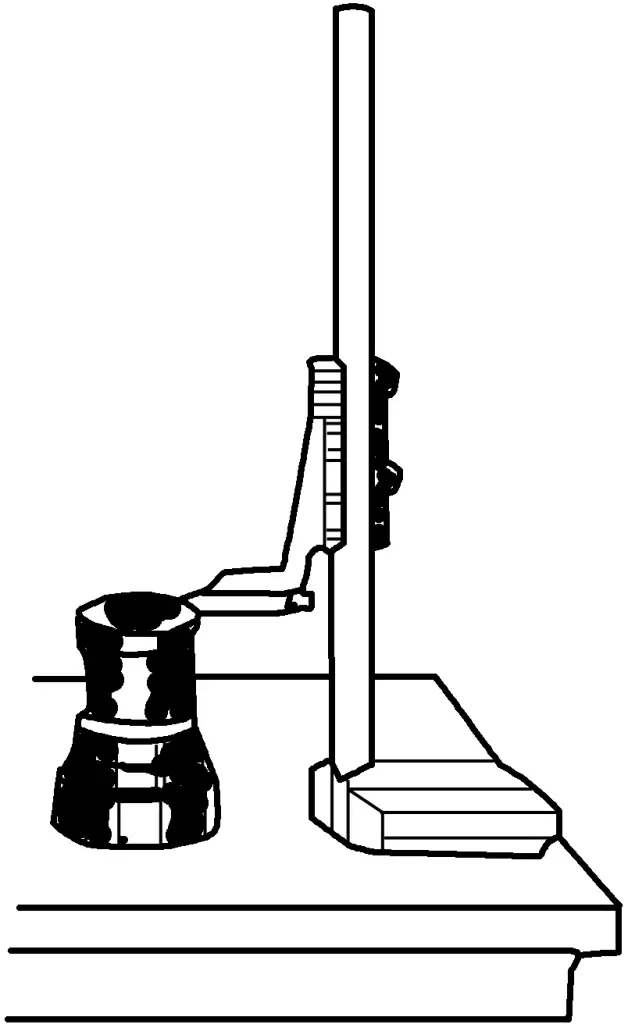

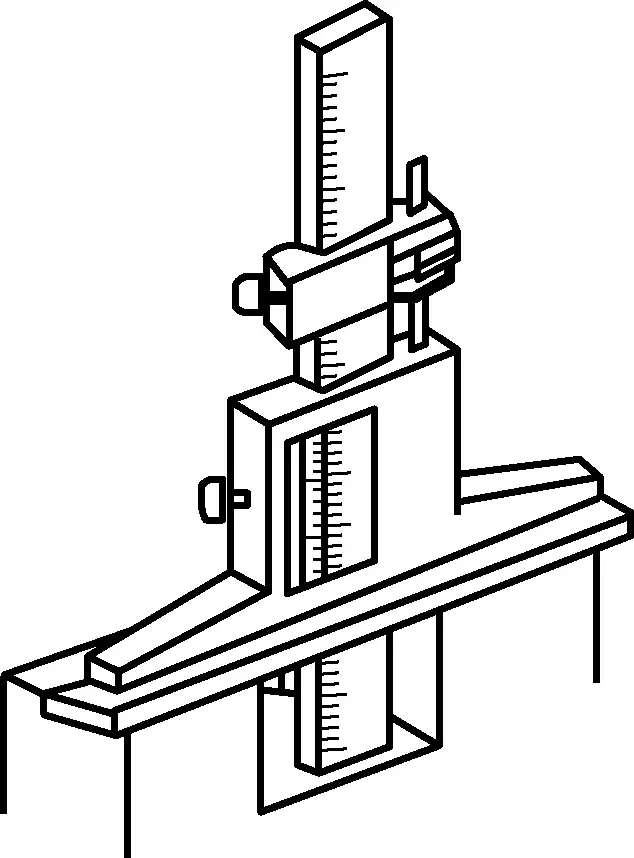

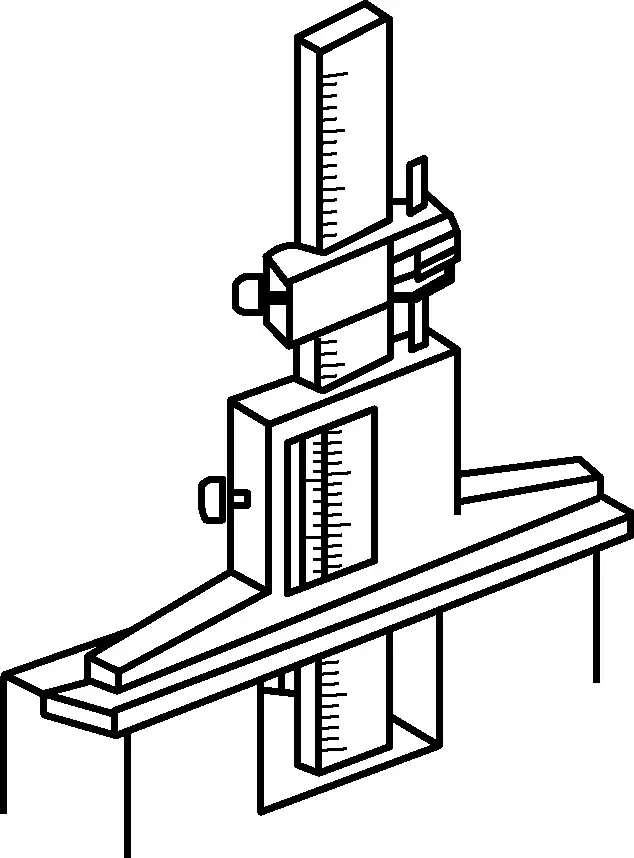

2) Jauge de hauteur Vernier

La figure 11 montre la structure d'une jauge de hauteur à vernier et la figure 12 montre l'utilisation d'une jauge de hauteur à vernier pour vérifier la dimension verticale d'une pièce usinée. En fonction des différentes hauteurs de mesure, elles sont généralement divisées en plusieurs types tels que 200 mm, 300 mm, etc. Le principe de l'échelle et la méthode de lecture de la jauge de hauteur à vernier sont les mêmes que ceux du pied à coulisse.

1-Mâchoire de mesure (scriber)

Echelle 2-Vernier

3-Vis de réglage fin

4-Vis de blocage

5-Frame

6-Base

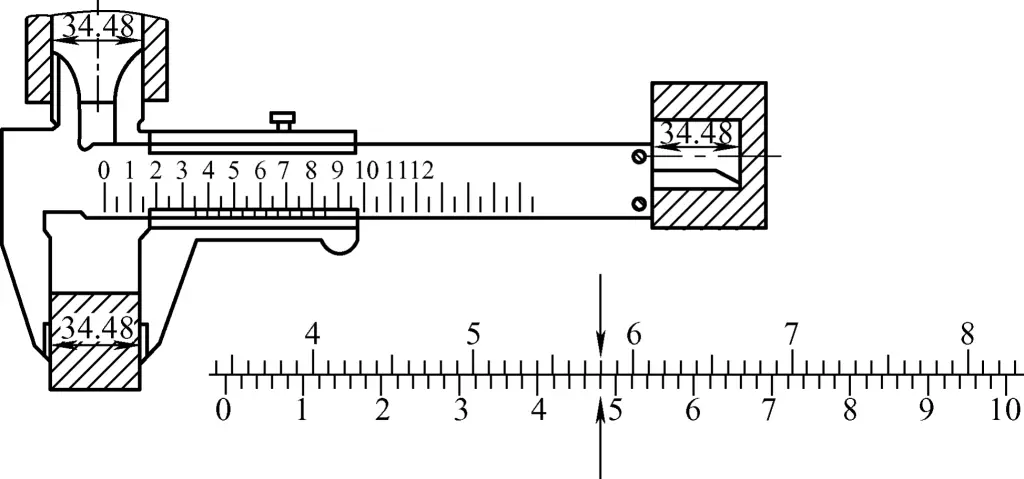

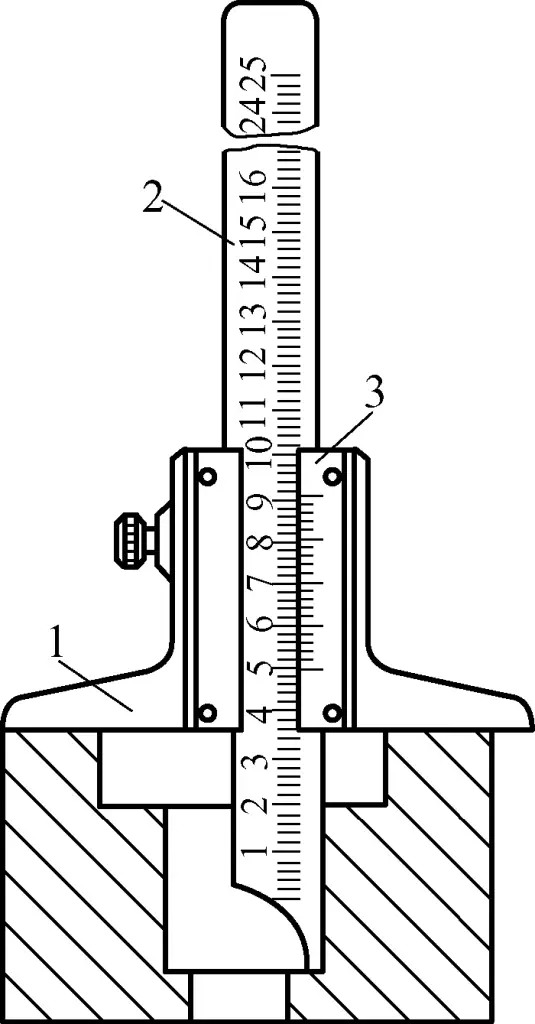

3) Jauge de profondeur à vernier

Comme le montre la figure 13, une jauge de profondeur à vernier est utilisée pour mesurer la profondeur des surfaces usinées. Son principe d'échelle et sa méthode de lecture sont les mêmes que ceux du pied à coulisse. En fonction des différentes profondeurs de mesure, elles sont généralement divisées en plusieurs types tels que 200 mm, 300 mm, etc. Comme le montre la figure 14, lors de la mesure de la profondeur à l'aide d'une jauge de profondeur à vernier, sa surface de base doit être en contact étroit avec la surface supérieure usinée de la pièce.

1-Base

2-Faisceau principal

Echelle de 3-Vernier

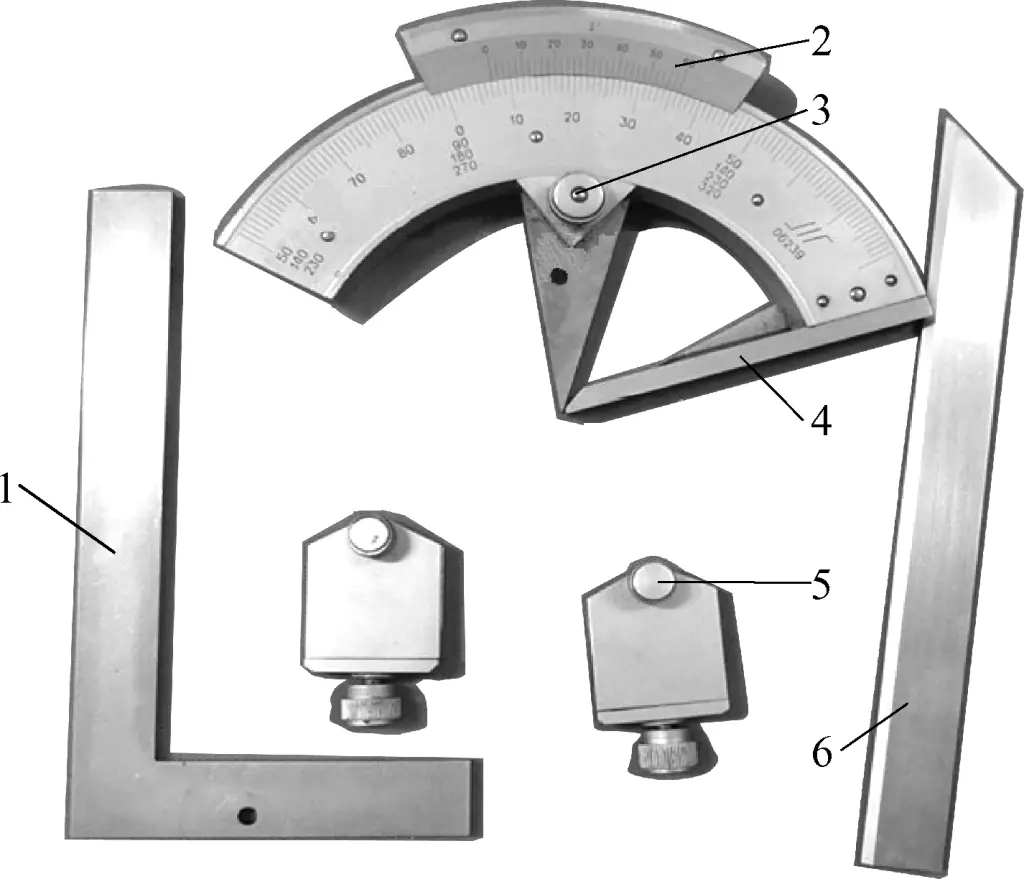

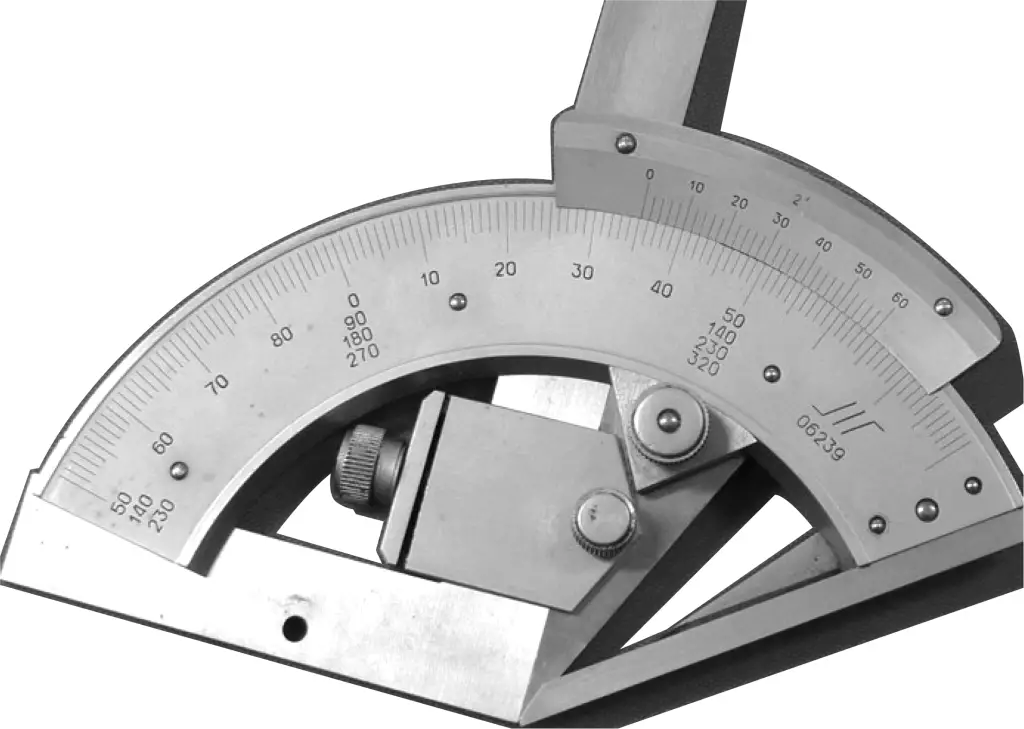

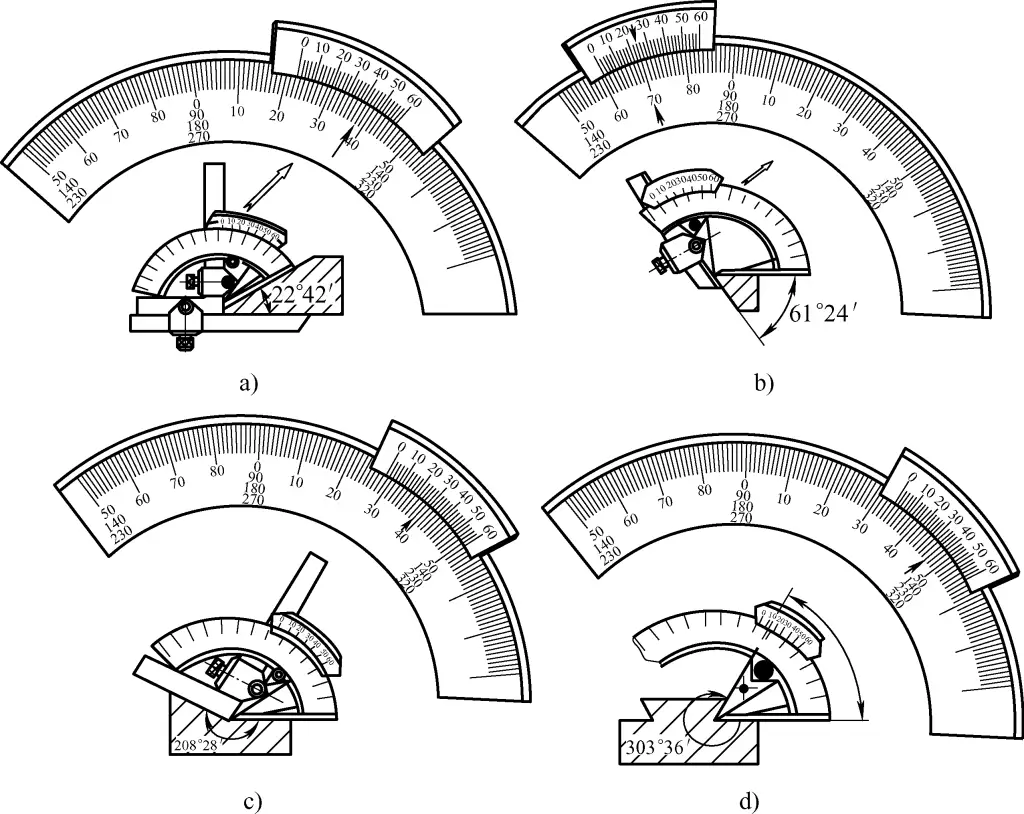

4) Rapporteur à vernier

L'aspect et la structure d'un rapporteur à vernier sont illustrés à la figure 15. Il s'agit d'un type d'instrument de mesure à vernier utilisé pour mesurer les angles internes et externes des pièces, avec une plage de mesure de 0 à 320°. En fonction de la précision de mesure, il peut être divisé en deux types : 2′ et 5′.

1-Lame de tracteur

Echelle 2-Vernier

3-Vis de blocage

4-Bord de référence

5-Clamp

6-Arête droite

① Principe de l'échelle du rapporteur à vernier avec une précision de 2′

Chaque division de l'échelle principale du rapporteur à vernier est de 1°. Il y a 30 divisions sur l'échelle du vernier, occupant un angle total de 29°. Par conséquent, la différence en degrés entre chaque division des deux échelles est de

1°-29°/30=1°/30=2′

② Méthode de lecture du rapporteur à vernier

Valeur de lecture = Nombre entier indiqué par la position zéro du vernier sur l'échelle principale + Nombre de divisions alignées entre le vernier et l'échelle principale × Valeur de précision

Un exemple de mesure réelle est illustré à la figure 16, avec une valeur de lecture de 215°10′.

(3) Micromètre

Les micromètres sont des instruments de mesure de précision qui utilisent le principe de la transmission par vis. Leur précision de mesure est de 0,01 mm. Les types de micromètres comprennent les micromètres extérieurs, les micromètres intérieurs, les micromètres de filetage, etc. Bien que ces micromètres présentent des différences structurelles, leurs principes de mesure sont fondamentalement les mêmes.

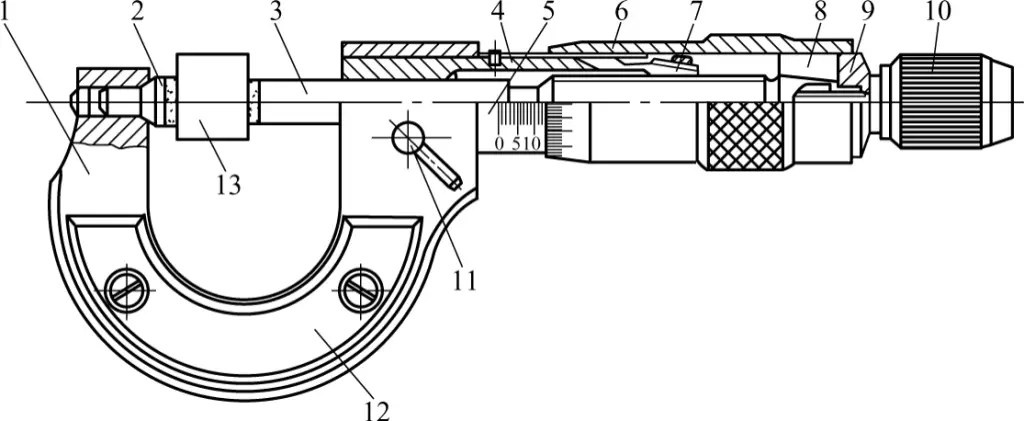

1) Structure d'un micromètre

La structure des micromètres est généralement similaire. Les micromètres extérieurs couramment utilisés servent à mesurer ou à contrôler le diamètre extérieur, l'épaisseur de l'épaulement et l'épaisseur de la plaque ou de la paroi des pièces (les micromètres servant à mesurer l'épaisseur de la paroi des trous ont des surfaces de mesure sphériques). Un micromètre se compose d'un cadre, d'une tête de mesure, d'un dispositif de mesure de la force et d'un dispositif de verrouillage.

La figure 17 montre un micromètre extérieur avec une plage de mesure de 0 à 25 mm. Une extrémité du cadre 1 est équipée d'une enclume fixe 2, et l'autre extrémité est équipée d'une tête de mesure. Les surfaces de mesure de l'enclume fixe et de la broche sont incrustées d'un alliage dur pour améliorer la durée de vie des surfaces de mesure. Les deux côtés du cadre sont recouverts de plaques d'isolation thermique 12. Lorsque vous utilisez le micromètre, maintenez-le sur les plaques d'isolation thermique afin d'éviter que la chaleur corporelle n'affecte la précision de mesure du micromètre.

1-Cadre

2 - Enclume fixe

3 broches

Manchon à 4 filets

5 manches

6-Thimble

7-Écrou de réglage

8 articulations

9 Rondelle

10-Dispositif de mesure de la force

11-Vis de blocage

12-Plaque d'isolation thermique

13-Partie mesurée

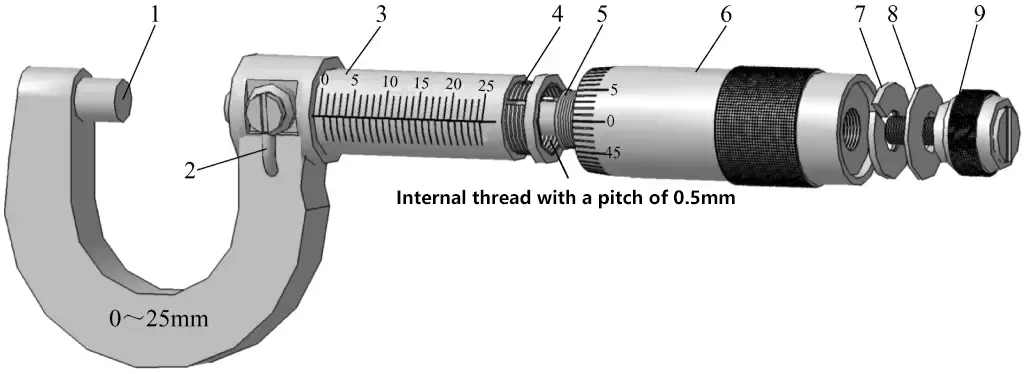

2) Principe de mesure du micromètre

Le principe de mesure d'un micromètre est illustré à la figure 18.

1- Enclume fixe

2-Vis de blocage

3 manches

Manchon à 4 filets

5 broches (au pas de 0,5 mm)

6-Thimble

7-Manchon d'expansion

8 Rondelle

9-Dispositif de réglage de la clarté

① Le manchon gradué est fixé sur le manchon fileté (à l'aide d'une vis de blocage), et le manchon fileté est étroitement intégré au cadre. Sa surface cylindrique extérieure est graduée. Chaque petite division au-dessus et au-dessous de la ligne centrale est de 1 mm, et elles sont décalées l'une par rapport à l'autre d'une demi-division.

② Le dé à coudre (manchon mobile) est relié à la broche par un trou conique et un manchon d'expansion, et son extrémité est divisée en 50 divisions. La broche est dotée d'un filetage de précision au pas de 0,5 mm, qui s'adapte au filetage intérieur de la douille filetée.

En d'autres termes, lorsque le dé à coudre tourne d'un tour complet, la broche se déplace de 0,5 mm. Par conséquent, lorsque le dé à coudre tourne d'une division dans le sens des aiguilles d'une montre ou dans le sens inverse, il entraîne la broche vers l'avant ou vers l'arrière d'une distance de 0,5 mm/50 = 0,01 mm. Il en ressort que la précision de fabrication d'un micromètre est principalement déterminée par la précision de la broche.

③ L'extrémité arrière du micromètre est équipée d'un dispositif de réglage du jeu entre la tige et le filetage avec une structure à cliquet. En tournant le dispositif de réglage, la vis s'engrène avec le filetage interne à l'extrémité de la broche, tirant légèrement la broche pour éliminer le jeu entre la broche et le filetage interne de la douille filetée, ce qui permet d'obtenir une mesure précise.

La fonction de la vis de blocage est de bloquer la broche du micromètre après avoir serré la pièce avec une force appropriée, de sorte que la valeur de la dimension mesurée puisse être lue.

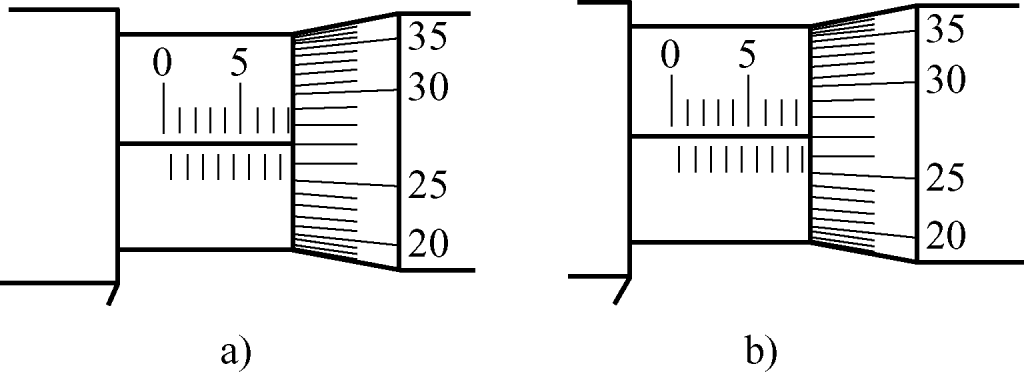

3) Méthode de lecture du micromètre

La méthode de lecture spécifique du micromètre peut être divisée en trois étapes :

- Lisez la taille de l'échelle indiquée sur le manchon fixe, en veillant à ne pas manquer la valeur de l'échelle de 0,5 mm qui doit être lue.

- Lire la taille sur le dé à coudre, voir clairement quelle ligne d'échelle sur la circonférence du dé à coudre s'aligne avec la ligne de référence centrale du manchon fixe, et multiplier le nombre de divisions par 0,01 mm pour obtenir la taille sur le dé à coudre.

- Additionnez les deux nombres ci-dessus pour obtenir la taille mesurée sur le micromètre.

Comme le montre la figure 19a, la taille lue sur le manchon fixe est de 8 mm et la taille lue sur le dé à coudre est de 27 (divisions) × 0,01 mm = 0,27 mm. L'addition de ces deux nombres donne la taille de la pièce mesurée, qui est de 8,27 mm. Dans la figure 19b, la taille lue sur le manchon fixe est de 8,5 mm et la taille lue sur le dé à coudre est de 27 (divisions) × 0,01 mm = 0,27 mm. L'addition de ces deux nombres donne la taille de la pièce mesurée, qui est de 8,77 mm.

3. Types, spécifications et principes de mesure des instruments de mesure couramment utilisés

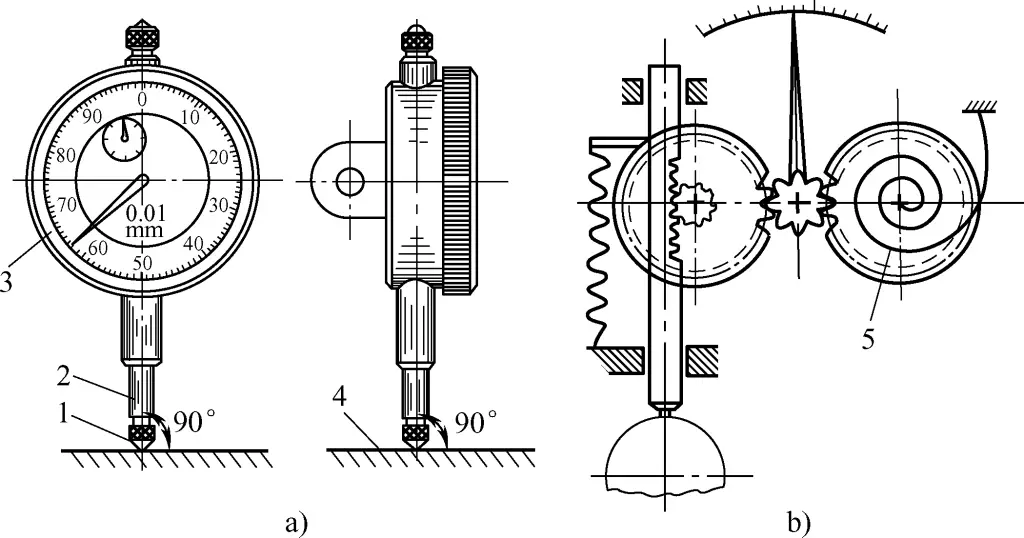

(1) Indicateur de cadran

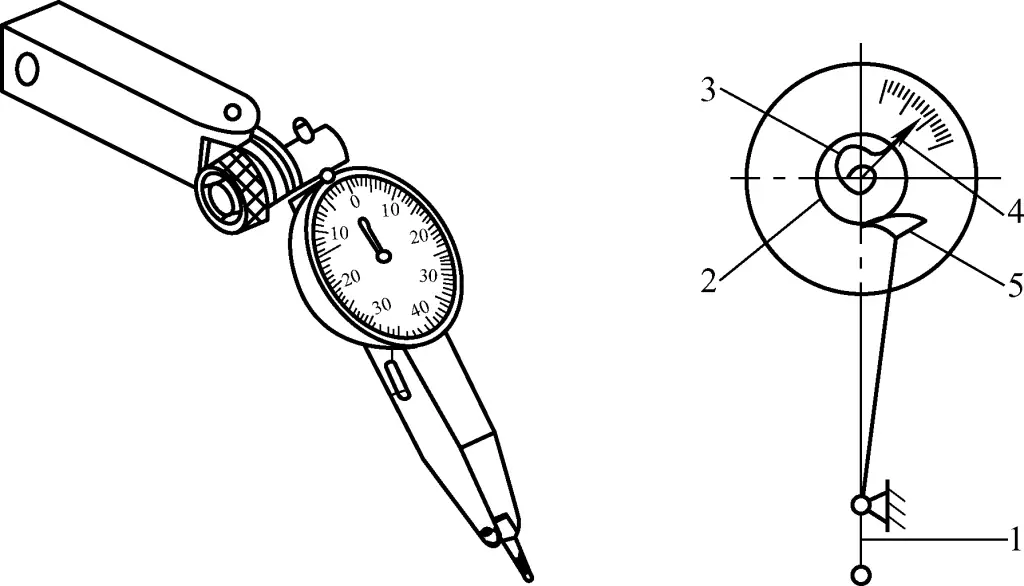

Le comparateur est un instrument de mesure de haute précision qui ne peut mesurer que des valeurs relatives et non des valeurs absolues. Il est couramment utilisé pour vérifier les erreurs géométriques des surfaces des pièces à usiner et pour aligner les positions relatives entre les pièces d'assemblage. La précision de lecture du comparateur est de 0,01 mm. La figure 20 montre l'aspect et la structure d'un comparateur mécanique, et la figure 21 montre l'aspect et la structure d'un comparateur à levier.

a) Aspect du comparateur mécanique

b) Structure du comparateur mécanique

1-Pointe de mesure

2-Tige de mesure

3-Cadran amovible

4-Surface de la pièce

5-Ressort capillaire

1 embout de mesure à levier

2-Gear

3-Ressort capillaire

4 points

Engrenage à 5 secteurs

Pendant le fonctionnement, lorsque la pointe de mesure du comparateur mécanique touche la surface de la pièce, elle produit un déplacement vers le haut. La transmission par engrenage entraîne la rotation de l'aiguille, ce qui permet de mesurer les données.

Plus précisément, lorsque la tige de mesure 2 se déplace de 1 mm vers le haut ou vers le bas, le système de transmission par engrenage entraîne la grande aiguille à faire un tour, et la petite aiguille à se déplacer d'une division. Le cadran comporte 100 divisions égales sur sa circonférence, chaque division indiquant 0,01 mm. Chaque division de la petite aiguille indique 1 mm. La variation de la lecture de l'aiguille pendant la mesure est la variation de la dimension.

Le cadran peut être tourné pour aligner le grand pointeur sur la ligne zéro pendant la mesure. Lors de la lecture, lisez d'abord la ligne de l'échelle passant par le petit pointeur (c'est-à-dire la partie entière en millimètres), puis lisez la ligne de l'échelle passant par le grand pointeur (c'est-à-dire la partie décimale) et multipliez par 0,01, puis additionnez les deux pour obtenir la valeur mesurée.

La différence entre un comparateur à levier et un comparateur mécanique est que lorsque la pointe de mesure touche la surface de la pièce, elle produit une légère oscillation. Le levier et l'engrenage font tourner l'aiguille d'un nombre correspondant de divisions, ce qui permet de lire les données correspondantes. Lorsque la pointe de mesure oscille de 0,01 mm, le levier et l'engrenage font tourner l'aiguille d'une petite division, ce qui permet d'obtenir une valeur de lecture de 0,01 mm.

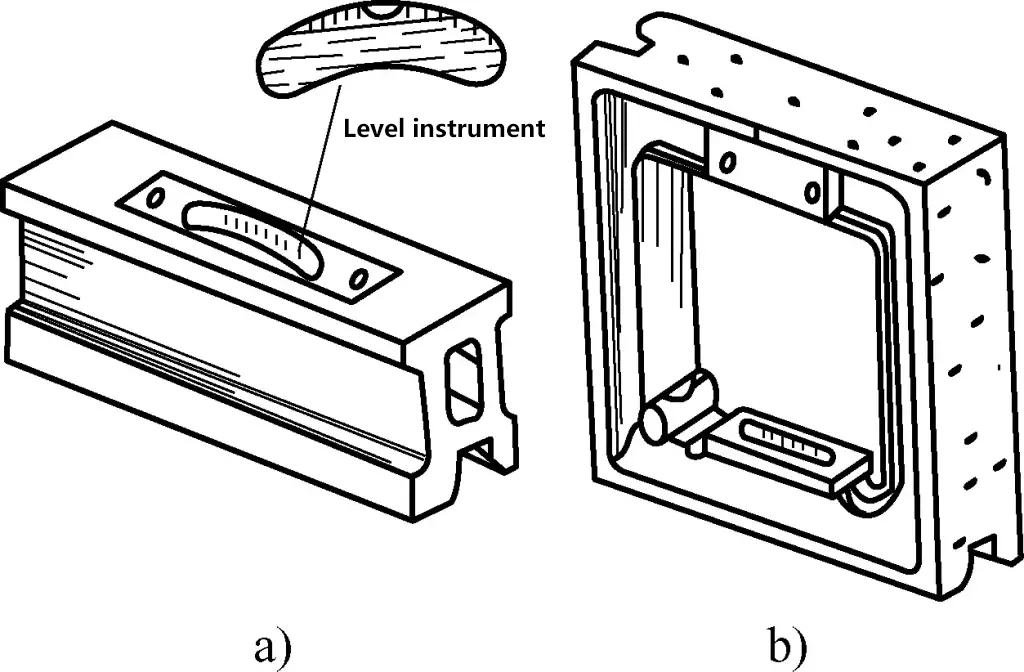

(2) Niveau à bulle

Les niveaux à bulle sont principalement utilisés pour vérifier la rectitude des surfaces d'installation des équipements mécaniques, le parallélisme des positions relatives entre les pièces et les positions horizontales et verticales des équipements. Les niveaux à bulle couramment utilisés comprennent les niveaux à bulle ordinaires et les niveaux à bulle à coïncidence optique.

1) Principe de mesure du niveau à bulle ordinaire

① Structure d'un niveau à bulle ordinaire

Comme le montre la figure 22, les niveaux à bulle ordinaires sont de deux types : en forme de barre et en forme de cadre. Il se compose d'un cadre et d'une fiole de niveau. La surface de mesure du cadre est dotée d'une rainure en forme de V qui permet de la placer sur des surfaces cylindriques. La fiole de niveau est un tube de verre en forme d'arc dont la surface extérieure supérieure présente des lignes graduées. Elle contient de l'éther ou de l'alcool mais n'est pas complètement remplie, laissant une petite bulle qui reste toujours au point le plus haut du tube de verre.

a) Niveau à bulle en forme de barre

b) Niveau à bulle en forme de cadre

Si le niveau à bulle est en position horizontale, la bulle se trouve au centre du tube de verre ; si le niveau à bulle est incliné, la bulle se déplace vers l'extrémité supérieure. L'erreur géométrique de la surface mesurée peut être déterminée sur la base de la distance parcourue par la bulle dans le tube de verre.

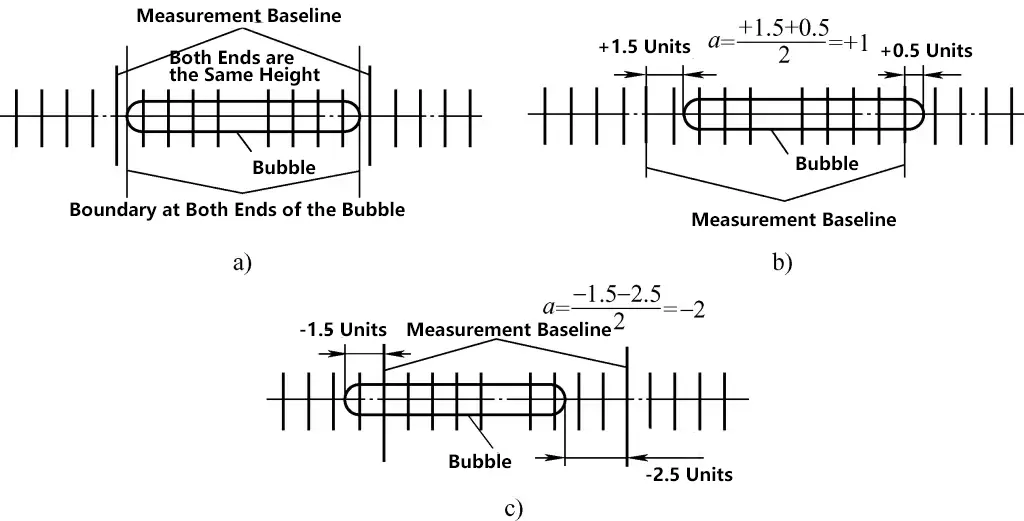

② Principe de l'échelle du niveau à bulle ordinaire

Détermination du nombre de divisions de la bulle et de la différence de hauteur entre les deux extrémités. La figure 23 montre la méthode de calcul du nombre de divisions de la bulle lors de la mesure avec un niveau à bulle ordinaire. Pour juger, il faut d'abord déterminer la position des deux lignes de base de la mesure, puis compter à partir des bords gauche et droit de l'arc de la bulle. Il est généralement stipulé que le déplacement de la bulle vers la droite est positif (+) et vers la gauche est négatif (-).

Dans la figure 23a, la bulle est en position médiane, ce qui indique que les deux extrémités sont à la même hauteur ; dans la figure 23b, la bulle s'est déplacée d'une division vers la droite, ce qui indique que l'extrémité droite est plus haute d'une division que l'extrémité gauche ; dans la figure 23c, la bulle s'est déplacée de deux divisions vers la gauche, ce qui indique que l'extrémité gauche est plus haute de deux divisions que l'extrémité droite.

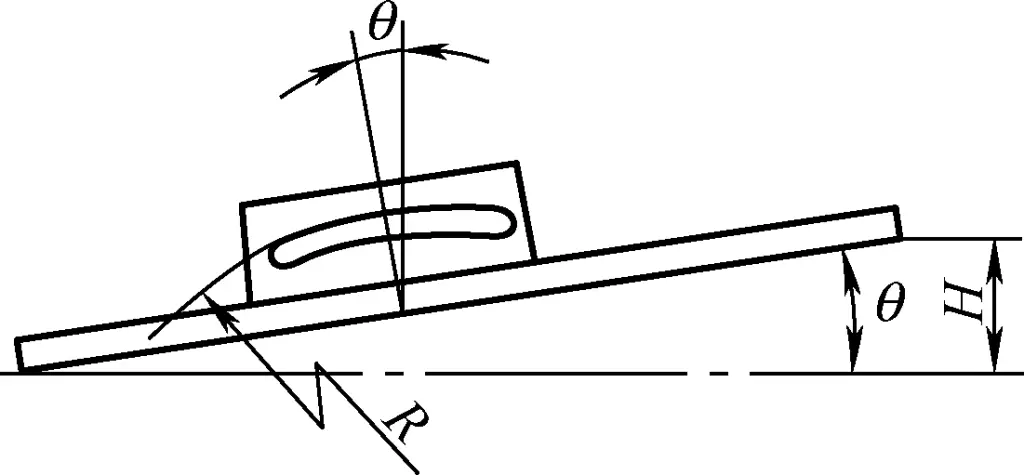

Signification de la lecture d'un niveau à bulle d'une précision de 0,02 mm/m. La figure 24 montre un niveau à bulle de dimensions 200 mm × 200 mm et d'une précision (valeur de division de l'échelle ou valeur de division de la fiole du niveau) de 0,02 mm/m. Lorsque la bulle se déplace d'une division, la surface inférieure du niveau à bulle s'incline d'un angle de 4″, avec une différence de hauteur de 0,02 mm à 1 m près. Maintenant, avec une longueur d'arête de 200 mm, lorsque la bulle se déplace d'une division, la différence de hauteur h entre les deux extrémités du niveau à bulle peut être calculée comme suit :

0,02 (mm) : 1000 (mm) = h (mm) : 200 (mm)

h=0,004mm

En d'autres termes, lorsque la bulle se déplace d'une division, la différence de hauteur entre les deux extrémités d'un niveau à bulle de 200 mm × 200 mm est de 0,004 mm.

2) Principe de mesure du niveau à bulle à coïncidence optique

Les niveaux à bulle de précision courants comprennent les niveaux à bulle à coïncidence optique, les niveaux à bulle électroniques et les niveaux à bulle inductifs, qui sont largement utilisés dans les mesures de réparation des machines-outils de précision. Leur précision de mesure peut atteindre 0,01 mm/1000 m, 0,005 mm/1000 m et 0,0025 mm/1000 m. Ils peuvent vérifier avec précision la planéité et la rectitude des surfaces, ainsi que la précision des positions d'installation des composants connexes, tout en mesurant également les petits angles d'inclinaison des pièces à usiner.

① Caractéristiques structurelles du niveau à bulle à coïncidence optique

La figure 25 montre la structure d'un niveau à bulle à coïncidence optique. Par rapport aux niveaux à bulle ordinaires, les niveaux à bulle à coïncidence optique ont une plus grande précision de mesure et peuvent obtenir des résultats de mesure par des méthodes de mesure absolues (c'est-à-dire en lisant directement la valeur de la hauteur à 1 m).

1, 18 leviers

2, 8 Support de levier

3, 14-Molette de réglage fin

Cadran à 4 micromètres (divisé en 100 divisions, chaque division étant de 0,01 mm)

5, 15 - Vis de réglage

6, 17 - Fenêtre de visualisation latérale

Fiole à 7, 10 niveaux

9-Printemps

11- Assemblage du prisme

12-Lentille convexe

13-Fenêtre supérieure

16-écrou

La pièce maîtresse du niveau à bulle à coïncidence optique est la fiole de niveau. Si la surface inférieure (surface de base) du niveau à bulle n'est pas horizontale, la fiole de niveau peut être ajustée pour la rendre horizontale. L'angle entre la fiole de niveau et la surface inférieure du niveau à bulle est l'angle d'inclinaison (ou la différence de hauteur) de la surface mesurée. Ses caractéristiques structurelles spécifiques sont les suivantes :

Le tube de verre de la fiole de niveau est monté sur une plaque de base spécialement conçue pour le cadre à levier à l'intérieur du niveau à bulle. Sa position horizontale peut être réglée en tournant un bouton, qui fonctionne grâce à un système de vis, d'écrou et de levier. Le pas de la vis est de 1 mm et le cadran du bouton est divisé en 100 divisions, chaque division étant de 0,01 mm, ce qui correspond à la valeur de la division de l'échelle de ce niveau à bulle.

Les arcs de cercle aux deux extrémités de la bulle dans le tube de verre de la fiole de niveau sont réfléchis par trois prismes dans des positions différentes dans le cadre circulaire du miroir dans la fenêtre (qui contient une lentille convexe), divisant l'image en deux. Lors de l'utilisation, si la surface inférieure du niveau à bulle n'est pas horizontale et qu'il existe une différence de hauteur entre les extrémités, les images des arcs de bulle A et B ne coïncideront pas.

Dans ce cas, en tournant le bouton de réglage, le tube de verre est mis en position horizontale, ce qui fait coïncider les images des arcs de bulles A et B (c'est-à-dire qu'elles forment un arc complet avec la moitié de chaque arc latéral). À ce stade, en regardant par la fenêtre d'observation latérale, on peut lire la valeur en millimètres de la différence de hauteur, puis le nombre de divisions de l'échelle sur la ligne d'échelle du bouton (une division représente une différence de hauteur de 0,01 mm sur une longueur de 1 m). L'addition de ces deux valeurs donne la valeur de la différence de hauteur.

② Principe de mesure du niveau à bulle à coïncidence optique

Placez le niveau à bulle avec sa plaque signalétique face à votre ligne de mire et suivez les étapes suivantes :

Étape 1 : Tout d'abord, réglez le niveau à bulle lui-même à l'horizontale (c'est-à-dire que la surface inférieure du niveau à bulle est au même niveau que la fiole de niveau, ce qui équivaut à un niveau à bulle ordinaire à ce stade). Pour ce faire, utilisez la molette de réglage fin pour aligner la ligne d'échelle du curseur dans la fenêtre d'observation latérale avec la marque de 5 mm, puis tournez le cadran micrométrique pour aligner le "0" de la molette de réglage fin avec la ligne du point de départ.

Étape 2 : Observer à travers la fenêtre supérieure pour déterminer lequel des demi-arcs non coïncidents est le plus haut, à gauche ou à droite (c'est-à-dire quel demi-arc est en haut), comme le montre la figure 25.

Si l'arc droit est plus haut, tourner le bouton de réglage fin dans le sens "+", en abaissant l'écrou et en rapprochant la fiole de niveau et son support de levier de l'horizontale. Lorsqu'elle atteint l'horizontale, les deux demi-arcs de la lentille convexe forment un demi-cercle. À ce stade, le levier forme un angle avec la surface inférieure du niveau à bulle (ou il y a une différence de hauteur à 1 m). La lecture est la valeur de la fenêtre d'observation latérale (mm) plus la valeur du bouton de réglage fin (0,01 mm). Si cette lecture est supérieure à 5 mm, le résultat est : lecture moins 5 mm, et il s'agit d'une valeur positive (c'est-à-dire la hauteur au-dessus de l'état horizontal à 1 m à l'extrémité droite).

Si l'arc gauche est plus haut, tourner le bouton de réglage fin dans le sens "-", ce qui a pour effet de soulever l'écrou et de rapprocher de l'horizontale la fiole de niveau et son support à levier. Lorsqu'elle atteint l'horizontale, les deux demi-arcs de la lentille convexe forment un demi-cercle. À ce stade, le levier forme un angle avec la surface inférieure du niveau à bulle (ou il y a une différence de hauteur à 1 m). La lecture est la valeur de la fenêtre d'observation latérale (mm) plus la valeur du bouton de réglage fin (0,01 mm). Si cette lecture est inférieure à 5 mm, le résultat est : lecture moins 5 mm, et il s'agit d'une valeur négative (c'est-à-dire la hauteur sous l'état horizontal à 1 m à l'extrémité gauche).

Par exemple, si un niveau à bulle à coïncidence optique d'une précision de 0,01 mm/m et d'une longueur de base de 165 mm présente un résultat de mesure de 4,08 mm à l'une de ses extrémités (c'est-à-dire la hauteur à 1 m), pour rendre ce niveau à bulle horizontal, l'extrémité inférieure doit être relevée de 4,08 mm × 165/1000 = 0,6732 mm (ce qui correspond à la différence de hauteur entre les deux extrémités du niveau à bulle).

II. Compétences opérationnelles de base

1. Méthodes d'utilisation et précautions à prendre pour les outils de mesure courants

(1) Méthodes d'utilisation des outils de mesure simples courants (voir tableau 2)

Tableau 2 Méthodes d'utilisation des outils de mesure simples courants

(2) Méthodes d'utilisation des instruments de mesure à vernier courants

1) Méthode d'utilisation et précautions pour les pieds à coulisse

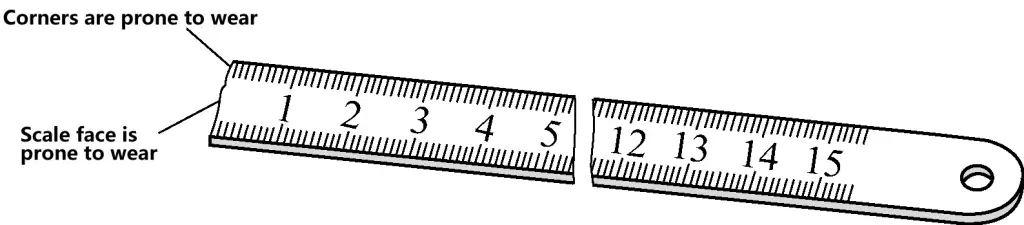

① Inspection des pieds à coulisse avant utilisation (voir figure 26)

a) Étriers conformes aux exigences d'utilisation après inspection

b) Les pieds à coulisse qui ne peuvent pas être utilisés après l'inspection

② Précautions pour les mesures avec des pieds à coulisse

Après avoir mesuré avec des pieds à coulisse, lors de la lecture de la mesure, tenez les pieds à coulisse horizontalement vers une source de lumière vive, en gardant votre ligne de mire aussi perpendiculaire que possible à la surface de l'échelle du pied à coulisse afin d'éviter les erreurs de lecture causées par des angles de vue obliques.

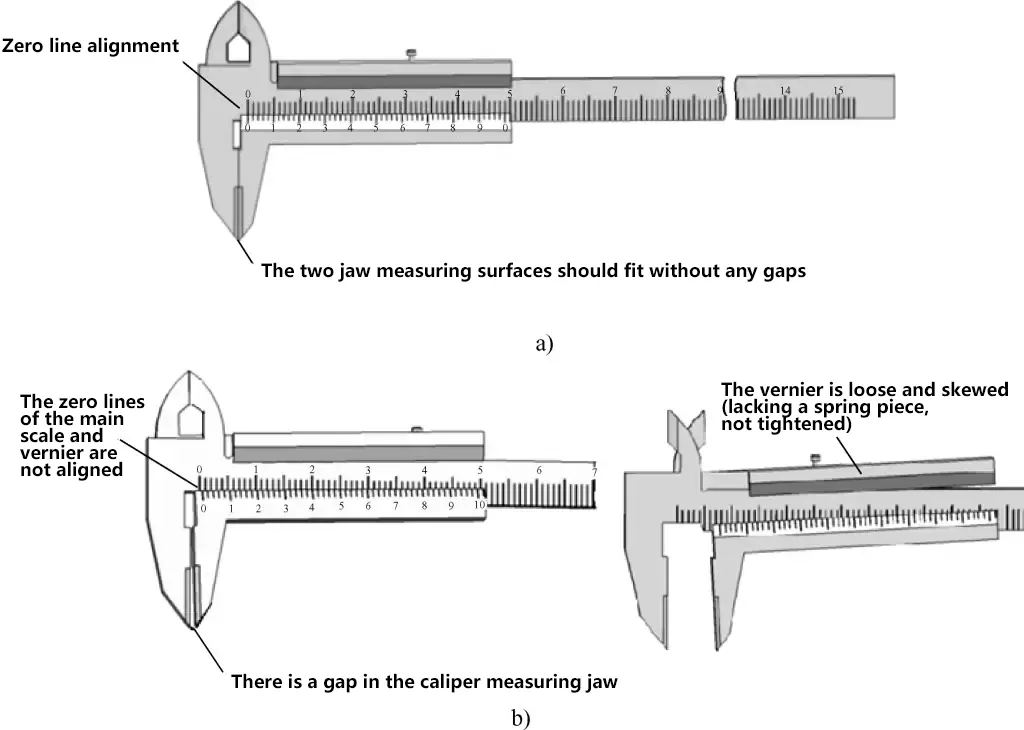

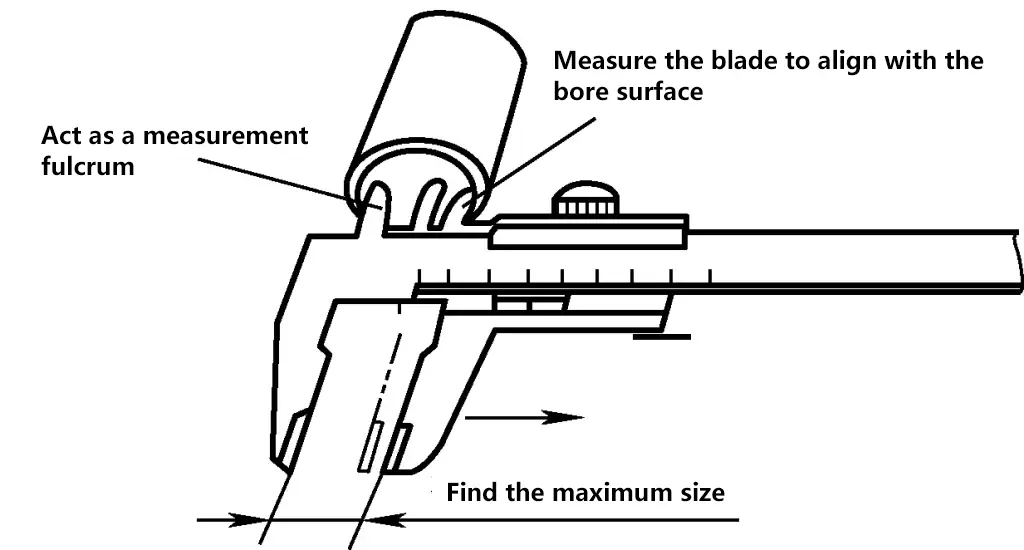

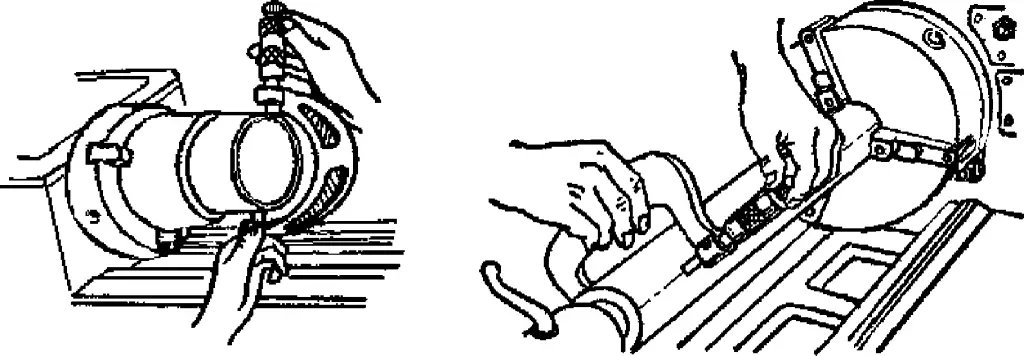

Les méthodes d'utilisation spécifiques des pieds à coulisse sont présentées dans les figures 27 à 30.

a) Méthode de mesure correcte

b) Méthode de mesure incorrecte

a) Méthode de mesure correcte

b) Méthode de mesure incorrecte

2) Méthode d'utilisation et précautions pour les rapporteurs à vernier

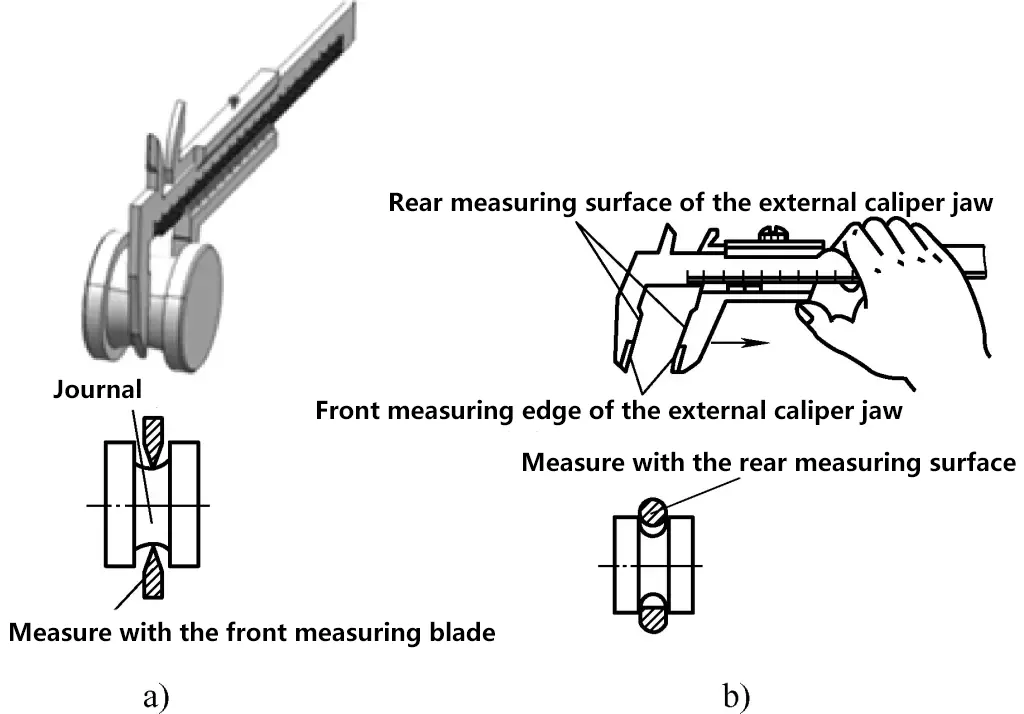

La figure 31a montre la forme d'assemblage et l'exemple de mesure d'un rapporteur à vernier lors de la mesure de 0-50°. Dans ce cas, les lectures doivent être effectuées à partir de la première rangée de l'échelle en éventail (y compris les graduations 50, 60, 70, etc.), comme dans l'exemple où la valeur de l'angle mesuré est de 22°42′.

a) Mesure de 0 à 50

b) Mesure de 50° à 140

c) Mesure de 140° à 230°.

d) Mesure 230°-320°

La figure 31b montre la forme d'assemblage et l'exemple de mesure d'un rapporteur à vernier lors de la mesure de 50°-140°. Dans ce cas, les lectures doivent être effectuées à partir de la deuxième rangée de l'échelle en éventail (y compris les graduations 140, 90), comme dans l'exemple où la valeur de l'angle mesuré est de 61°24′.

La figure 31c montre la forme d'assemblage et l'exemple de mesure d'un rapporteur à vernier lors de la mesure de 140°-230°. Dans ce cas, les lectures doivent être effectuées à partir de la troisième rangée de l'échelle en éventail (y compris les graduations 230, 180), comme dans l'exemple où la valeur de l'angle mesuré est de 208°28′.

La figure 31d montre la forme d'assemblage et l'exemple de mesure d'un rapporteur à vernier lors de la mesure de 230°-320°. Dans ce cas, les lectures doivent être effectuées à partir de la quatrième rangée de l'échelle en éventail (y compris les graduations 270, 320), comme dans l'exemple où la valeur de l'angle mesuré est de 303°36′.

Les précautions d'utilisation sont les suivantes :

- Régler le rapporteur à vernier sur la valeur angulaire requise en fonction des exigences du traitement et serrer les vis correspondantes.

- Comme le montre la figure 32, placez le bord de référence de la base de la règle fermement contre la surface de référence usinée de la pièce, et déplacez le bord de référence pour mesurer la surface usinée.

- Comme pour la mesure des angles droits, la méthode de transmission de la lumière permet de déterminer si l'angle répond aux exigences.

- Pendant la mesure, assurez-vous que la tête de serrage reste bien verrouillée et que la règle, la règle d'angle, le corps de l'échelle et le vernier ne sont pas desserrés. En cas de desserrement ou de déplacement, recalibrer à l'angle standard requis et resserrer les vis de blocage.

3) Méthode d'utilisation et précautions pour les jauges de profondeur à vernier

La méthode d'utilisation et les précautions à prendre pour les jauges de profondeur à vernier sont indiquées dans la figure 33.

- Placer la base mobile fermement contre la surface de la pièce.

- Pousser le corps de la balance vers le bas jusqu'à la surface à mesurer.

- Serrer la vis de blocage.

- Lire la valeur de la mesure.

(3) Méthode d'utilisation et précautions pour les micromètres extérieurs

1) Avant utilisation, nettoyer les deux faces de l'enclume de mesure, tourner la butée à cliquet et mettre en contact les deux faces de l'enclume (si la limite supérieure de mesure est supérieure à 25 mm, placer une tige d'étalonnage ou une cale d'épaisseur appropriée entre les deux faces de l'enclume). Il ne doit pas y avoir d'écart ou de fuite de lumière entre les surfaces de contact, et le dé à coudre et le manchon doivent être alignés à la position zéro.

2) Lors de la rotation de la butée à cliquet, le dé à coudre doit se déplacer librement et en douceur le long de la douille, sans adhérence ni lenteur. En cas d'inertie, le micromètre doit être envoyé à une station de métrologie pour être réparé rapidement.

3) Avant de procéder à la mesure, nettoyez la surface à mesurer sur la pièce afin d'éviter que des salissures n'affectent la précision de la mesure. Il ne faut jamais utiliser un micromètre pour mesurer des surfaces avec des abrasifs, car cela peut endommager la précision des faces de mesure. Il est également incorrect d'utiliser un micromètre pour mesurer des pièces dont la surface est rugueuse, car cela peut entraîner une usure prématurée des faces de l'enclume.

4) Lorsque vous mesurez des pièces à l'aide d'un micromètre, tenez le capuchon d'arrêt à cliquet pour faire tourner la broche, en maintenant une pression de mesure standard sur les faces de l'enclume. Un "clic" indique que la pression est appropriée et vous pouvez commencer à lire. Évitez les erreurs de mesure causées par une pression de mesure inappropriée.

Ne tournez jamais la cosse avec force pour augmenter la pression de mesure, car la broche pourrait comprimer excessivement la surface de la pièce, ce qui déformerait le filetage de précision et nuirait à la précision du micromètre. Parfois, la rotation forcée de la cosse peut ne pas endommager gravement le filetage de précision en raison d'une connexion lâche entre la cosse et la broche, mais la position zéro du micromètre se déplacera après le glissement de la cosse, ce qui entraînera des incidents de qualité.

5) Comme le montre la figure 34, lorsqu'on utilise un micromètre pour mesurer des pièces, il faut s'assurer que la broche est alignée dans le sens de la dimension mesurée. Par exemple, lors de la mesure d'un diamètre extérieur, la broche doit être perpendiculaire à l'axe de la pièce et non inclinée. Pendant la mesure, basculez doucement le cadre tout en tournant la butée à cliquet pour assurer un bon contact entre les faces de l'enclume et la surface de la pièce.

6) Lorsque vous mesurez des pièces à l'aide d'un micromètre, il est préférable de prendre les mesures lorsque le micromètre est encore sur la pièce. Après le desserrage, retirez le micromètre pour réduire l'usure des faces de l'enclume. S'il est nécessaire de retirer le micromètre pour effectuer une lecture, bloquez la broche à l'aide du contre-écrou avant de la faire glisser doucement hors de la pièce. Il n'est pas correct d'utiliser un micromètre comme jauge d'arrêt, car cela entraîne non seulement une usure prématurée des faces de mesure, mais peut également déformer la broche ou le cadre, ce qui compromet la précision.

7) Lorsque vous lisez la valeur mesurée sur un micromètre, veillez tout particulièrement à ne pas vous tromper de 0,5 mm.

8) Pour obtenir des résultats de mesure précis, effectuez une deuxième mesure au même endroit. En particulier lors de la mesure de pièces cylindriques, mesurez en différents points autour de la même circonférence pour vérifier les erreurs de circularité, et en plusieurs endroits sur la longueur pour vérifier les erreurs de cylindricité.

9) Ne pas mesurer les pièces à des températures anormales afin d'éviter les erreurs de lecture.

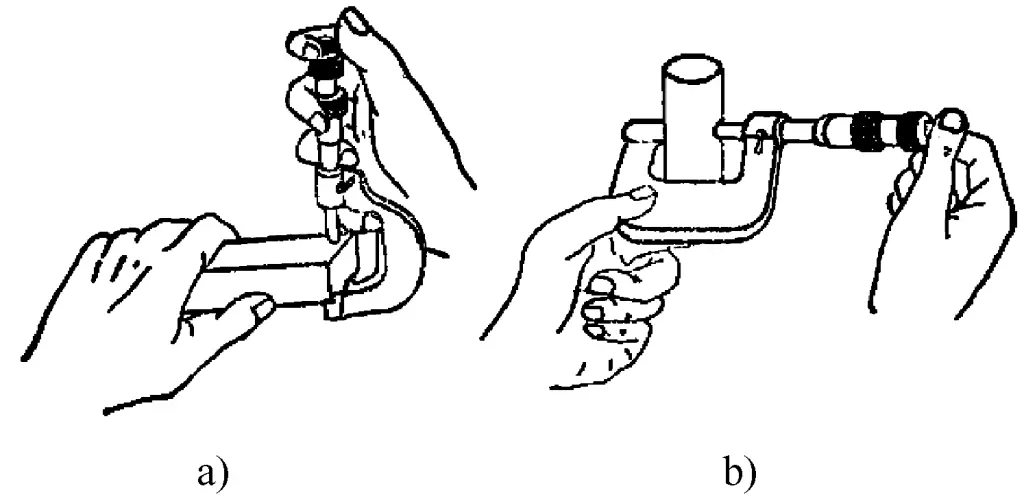

10) Lorsque vous utilisez un micromètre extérieur d'une seule main, comme le montre la figure 35a, vous pouvez pincer le manchon mobile avec le pouce et l'index ou le majeur, accrocher votre petit doigt autour du cadre et le presser vers votre paume, puis tourner la butée à cliquet avec le pouce et l'index pour effectuer la mesure.

Pour une mesure à deux mains, suivez la méthode illustrée à la figure 35b.

a) Utilisation à une seule main

b) Utilisation à deux mains

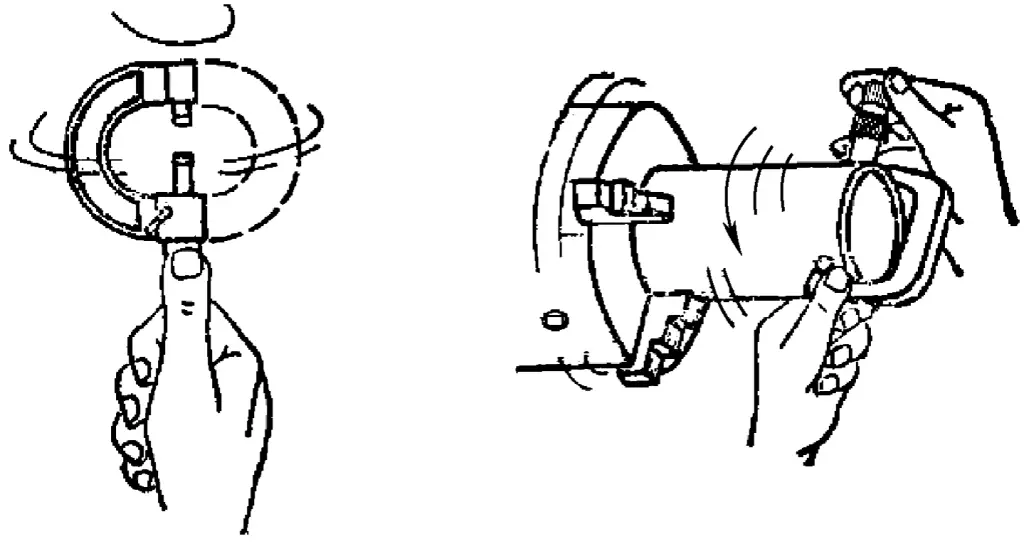

Il convient de mentionner plusieurs méthodes incorrectes d'utilisation d'un micromètre extérieur, telles que la mesure d'une pièce en rotation, qui peut facilement user le micromètre et produire des mesures inexactes. Un autre exemple consiste à saisir le dé à coudre et à le faire tourner d'avant en arrière (voir figure 36) pour obtenir une mesure rapide, ce qui revient à frapper le micromètre et peut endommager sa structure interne.

(4) Maintenance et entretien des instruments de mesure

Pour maintenir la précision des instruments de mesure et prolonger leur durée de vie, il est essentiel de les entretenir correctement. Les points suivants doivent être respectés :

- Pendant l'utilisation, ne pas ranger les instruments de mesure avec des outils ou des instruments de coupe afin d'éviter de les endommager.

- Ne mesurez pas les pièces lorsque la machine est en marche, car cela accélère l'usure des instruments de mesure et peut provoquer des accidents.

- La température affecte grandement la précision des instruments de mesure, c'est pourquoi ils ne doivent pas être placés à proximité de sources de chaleur (fours électriques, radiateurs, etc.) afin d'éviter les déformations dues à la chaleur.

- Après utilisation, les instruments de mesure doivent être nettoyés et huilés rapidement, puis rangés dans leur étui dans un endroit sec pour éviter la rouille.

- Les instruments de mesure de précision doivent faire l'objet d'un étalonnage et d'un entretien réguliers. Si des anomalies sont détectées dans les instruments de mesure de précision, elles doivent être rapidement vérifiées.

2. Méthodes d'utilisation et précautions à prendre pour les appareils de mesure courants

(1) Méthode d'utilisation et précautions pour les indicateurs de cadran

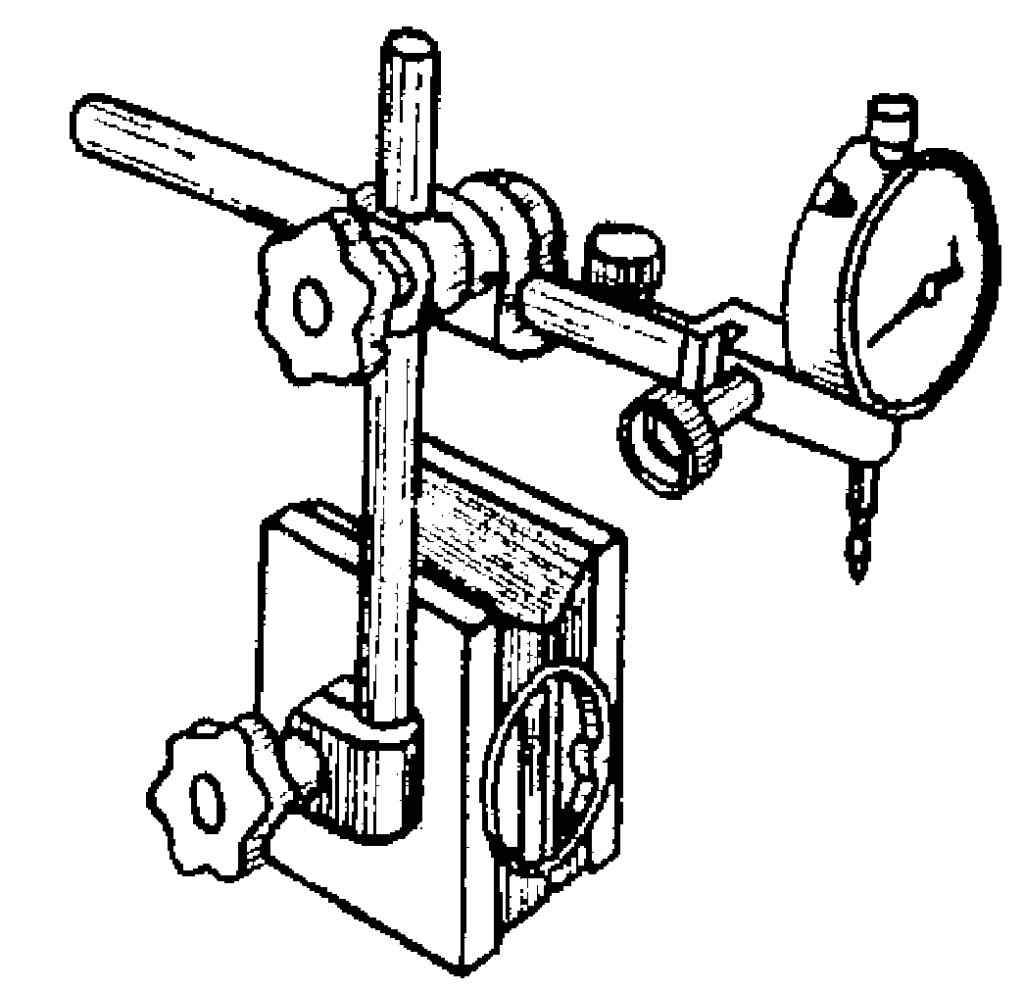

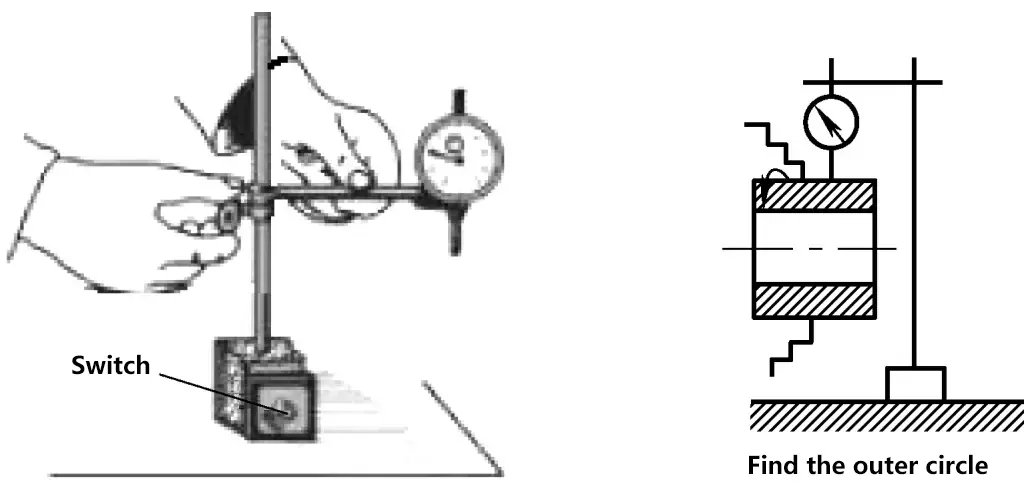

1) Comme le montre la figure 37, les comparateurs sont généralement montés sur des supports spécialisés lorsqu'ils sont utilisés, avec des positions verticales et horizontales réglables sur le support. Le support peut être placé sur une surface plane ou fixé à une position relative à l'aide d'une base magnétique, maintenant le comparateur pour mesurer la précision géométrique ou les erreurs de position des pièces.

2) Avant d'utiliser un comparateur pour effectuer une mesure, nettoyez la tige de mesure, le point de contact et la face du cadran.

3) Avant l'utilisation, vérifiez la fluidité du mouvement de la tige de mesure. Lorsque l'on pousse doucement la tige de mesure, celle-ci doit se déplacer en douceur à l'intérieur du manchon, sans coller, et l'aiguille doit revenir à sa position initiale chaque fois que l'on relâche l'aiguille (comme pour la mise à zéro d'un pied à coulisse).

4) Comme le montre la figure 38, pendant la mesure, la base de l'indicateur doit être fermement fixée, tous les leviers doivent être serrés et stables ; la tête de l'indicateur doit être aussi verticale que possible pour la mesure, et l'aiguille doit être perpendiculaire à la surface mesurée.

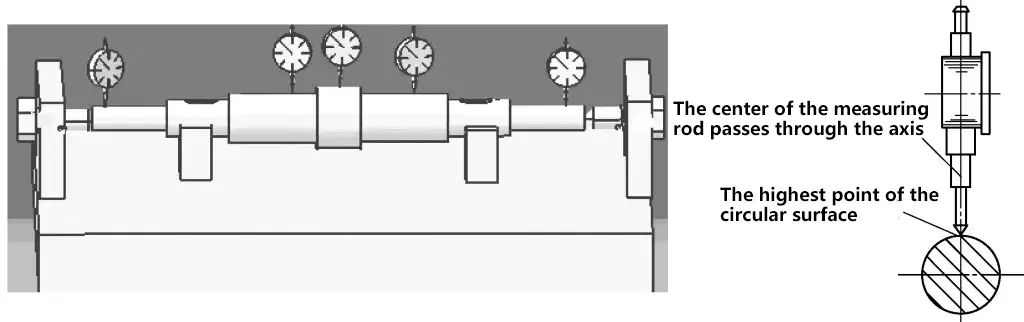

5) Lors de l'utilisation d'un comparateur pour mesurer la précision liée à l'arbre (comme la circularité, la cylindricité, les erreurs de courbure de l'arbre, etc.), le comparateur doit être positionné comme indiqué à la figure 39. La tige de mesure doit être perpendiculaire à l'axe, son centre passant par le centre de l'arbre.

6) Pour permettre des lectures négatives pendant la mesure, laissez une marge de compression de 0,3 à 1 mm (parfois, la petite aiguille est réglée sur le milieu de la plage). Pour faciliter la lecture, avant la mesure, tournez généralement le cadran mobile pour placer le grand pointeur sur la position zéro de l'échelle.

7) Ne laissez pas la tête de l'indicateur heurter brusquement la pièce et n'utilisez pas le comparateur pour mesurer des pièces dont la rugosité de surface est élevée ou qui présentent des irrégularités importantes.

8) Pendant la mesure, la course de la tige de mesure ne doit pas dépasser sa plage de mesure, c'est-à-dire que la plage de mouvement vers le haut et vers le bas de la tige de mesure ne doit pas être trop grande pendant le processus de mesure.

(2) Méthode d'utilisation et précautions pour les niveaux à bulle

1) Vérification des erreurs dans les niveaux à bulle ordinaires

En raison d'une utilisation à long terme, les niveaux à bulle peuvent développer des erreurs, ce qui entraîne des indications de niveau inexactes par la bulle. Il convient donc de vérifier la précision du niveau à bulle avant de l'utiliser.

Méthode 1 : Placez un niveau à bulle d'une précision de lecture de 0,02 mm/m sur une règle de 1 m de long. Relevez l'extrémité droite de 0,02 mm et la règle s'inclinera en biais. À ce moment-là, si la bulle dans la fiole du niveau se déplace exactement d'une graduation, cela indique que le niveau à bulle est précis.

Méthode 2 : Placez le niveau à bulle sur une plate-forme de précision, en fixant sa position à l'avant, à l'arrière, à gauche et à droite. Observez la valeur de sa graduation, puis faites-le pivoter de 180° et replacez-le dans la même position fixe. Observez à nouveau la valeur de la graduation. Si les deux lectures sont identiques et que la direction du décalage est la même, cela indique que le niveau à bulle ne présente pas d'erreur ; dans le cas contraire, il y a une erreur qui doit être notée et éliminée lors de la mesure (la méthode d'élimination est décrite dans la mesure de l'écart de niveau).

2) Mesure de l'écart de niveau (cambrure) des rails de guidage ou des surfaces de montage

① Élimination des erreurs de niveau à bulle

Placez le niveau à bulle directement sur le rail de guidage. Lorsque vous mesurez la hauteur d'un rail de guidage à l'aide d'un niveau à bulle, pour éliminer l'erreur propre au niveau à bulle, après la première mesure, tournez le niveau à bulle de 180° sur place et mesurez à nouveau. Prenez la moyenne des deux lectures de graduation comme étant le nombre réel de graduations que la bulle aurait déplacé si le niveau à bulle n'avait pas d'erreur.

Mesure avec le niveau à bulle placé sur une règle. Pour mesurer la planéité d'une surface de montage à l'aide d'une règle, la règle et le niveau à bulle doivent être tournés ensemble pour la mesure, ce qui permet d'effectuer deux relevés. La moyenne de ces deux lectures est la valeur de l'écart de niveau de la surface de montage.

Pour les niveaux à bulle sans erreur, le retournement n'est pas nécessaire. Toutefois, si l'on utilise une règle, il faut encore la tourner une fois.

② Calcul de l'écart de niveau

La planéité H, qui est l'écart réel de la surface mesurée par rapport à la planéité, est calculée comme suit :

H = Nombre réel de graduations de la bulle × Valeur de la précision du niveau à bulle × Longueur de la surface mesurée

Comme le montre la figure 40, si l'on mesure l'écart de niveau longitudinal d'une surface de montage à l'aide d'un niveau à bulle d'une précision de 0,02 mm/m, que la longueur de la surface de montage est de 3500 mm et que la bulle dévie de 6 graduations vers la droite, la valeur de l'écart de niveau longitudinal de la surface de montage est la suivante :

H=(0.02/1000)×6×3500mm=0.42mm

Le résultat du calcul indique que l'extrémité droite de la surface de montage est plus haute de 0,42 mm que l'extrémité gauche dans le sens longitudinal.

1-Extrémité longitudinale gauche

2-Niveau d'esprit

3-Règle horizontale en bois

4-Extrémité longitudinale droite

3) Mesure de l'écart de rectitude du rail de guidage

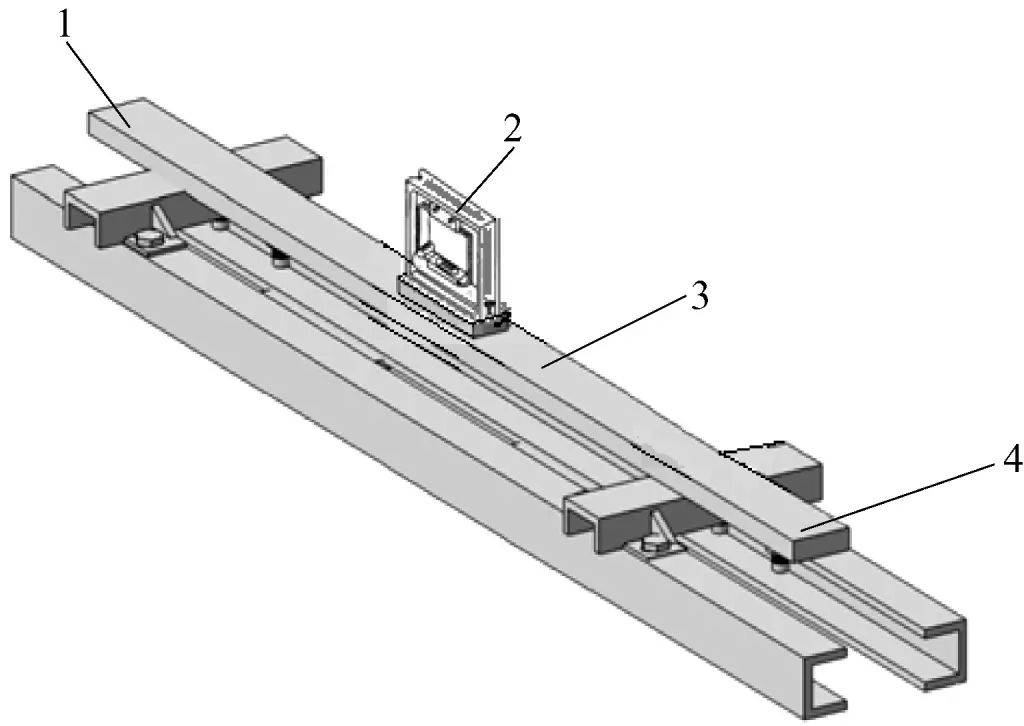

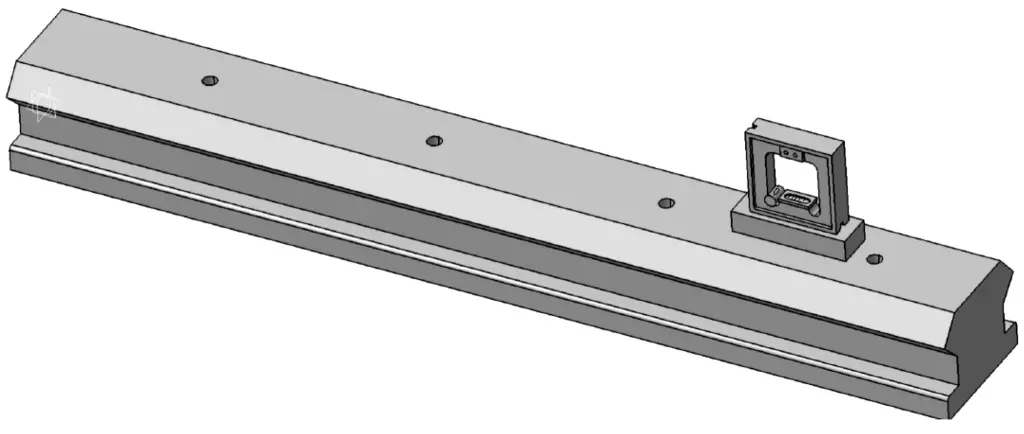

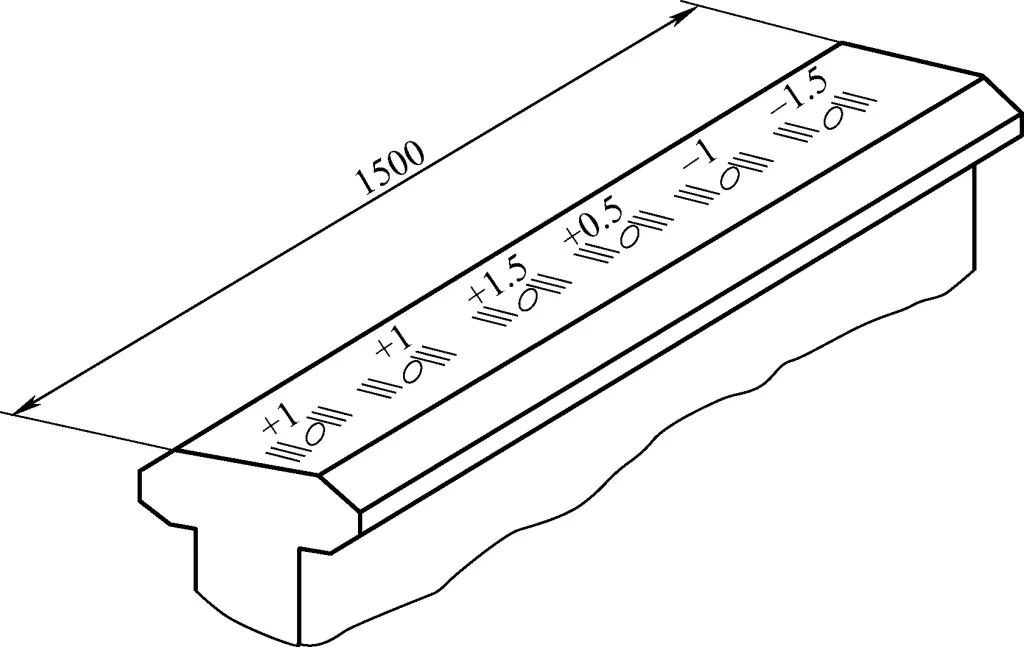

Par exemple, l'utilisation d'un niveau de type boîte d'une longueur de base de 200 mm et d'une valeur de précision de 0,02 mm/1000 mm pour mesurer l'écart de rectitude d'un rail de guidage d'une longueur totale de 1500 mm.

La figure 41 montre un exemple de mesure après avoir placé un pont de mesure sous le niveau. La plaque de pont est généralement de la même taille que la base du niveau, ou légèrement plus grande. Comme le montre la figure 41, la taille de la plaque de pont est de 250 mm.

Comme le montre la figure 42, lors de la mesure, divisez d'abord la surface à mesurer en plusieurs sections équidistantes (dans cet exemple, chaque section mesure 250 mm de long ; sans la plaque de pont, chaque section mesurerait 200 mm de long) et mesurez-les section par section. Enregistrez le niveau de chaque section, puis passez à la section suivante pour la mesure. Assurez-vous que chaque position de mesure est correctement connectée afin d'obtenir la déviation reflétant la rectitude de la surface du rail de guidage (la courbe continue de la forme réelle).

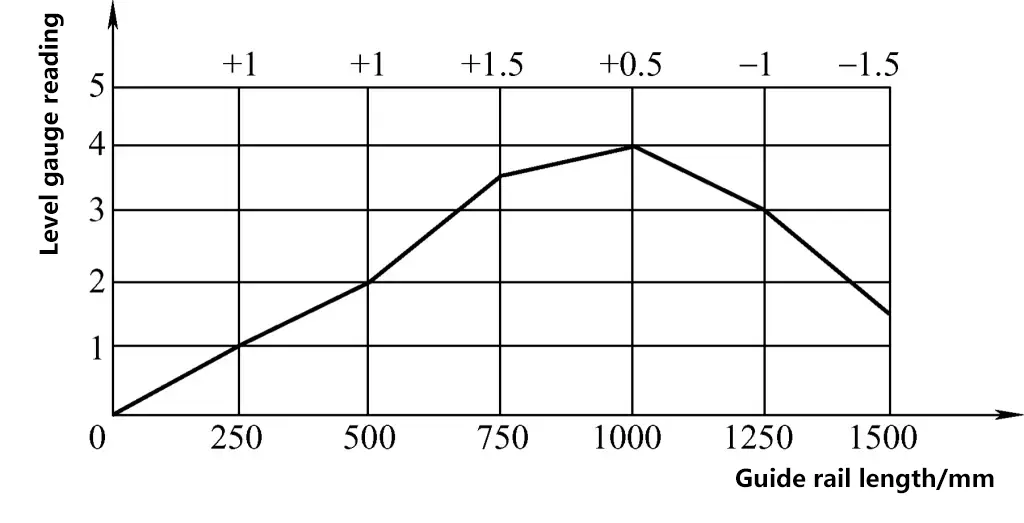

① Méthode graphique de mesure de l'écart de rectitude des rails de guidage

Tracer la courbe d'écart de rectitude. Tracez la longueur de section mesurée et les valeurs de mesure en utilisant la même échelle dans un système de coordonnées rectangulaires. L'axe horizontal représente la longueur de mesure du niveau et l'axe vertical représente le nombre de divisions de la bulle du niveau. Reliez les points d'intersection pour tracer la courbe d'écart de rectitude du rail de guidage, comme illustré à la figure 43.

Calcul de l'écart de rectitude du rail de guidage. Tout d'abord, déterminez l'écart maximal en divisions. Sur la base de la courbe de déviation de la figure 43, reliez les points extrêmes de la courbe et tracez des lignes parallèles selon le principe de l'enveloppe minimale. La valeur de la coordonnée verticale entre les deux lignes parallèles est l'écart maximal en divisions pour la rectitude du rail de guidage. Dans la figure 44, l'écart maximal pour la rectitude du rail de guidage est de 3 divisions, et ce rail de guidage a une forme convexe au milieu.

Calculer la valeur de déviation maximale de la rectitude du rail de guidage en fonction de la valeur de précision du niveau et de la longueur mesurée :

Δ=n-i-l

Où Δ est la valeur maximale de l'écart de rectitude du rail de guidage ; n est l'écart maximal en divisions pour la rectitude du rail de guidage ; i est le degré de précision du niveau ; l est la longueur de la section mesurée.

La valeur maximale de l'écart de rectitude du rail de guidage dans la figure 44 est de

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

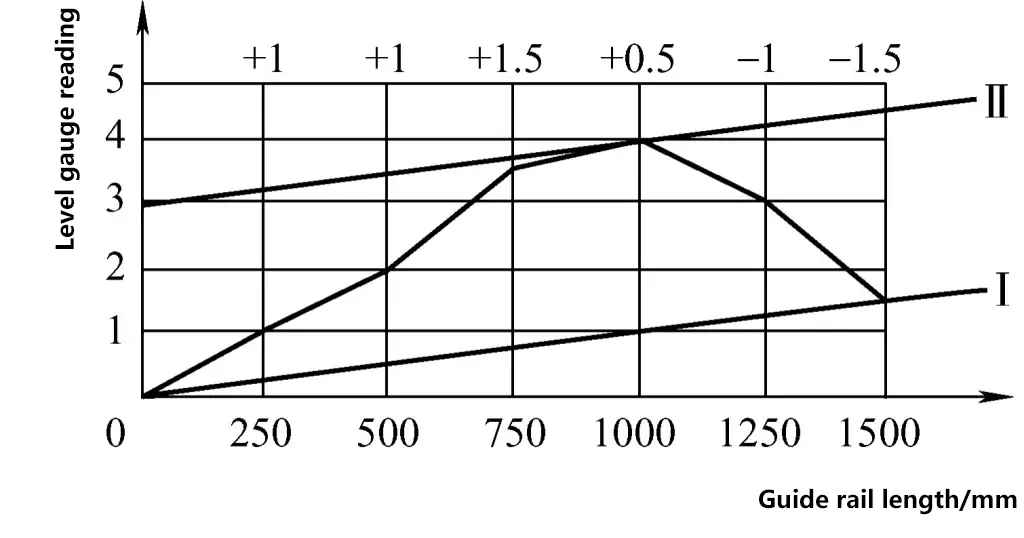

② Méthode de calcul de l'écart de rectitude du rail de guidage

L'essentiel de la méthode de calcul de l'écart de rectitude du rail de guidage est toujours basé sur la méthode graphique, en utilisant une polyligne approximative pour remplacer la courbe réelle de la surface du rail de guidage. Sur la base des relations géométriques, une transformation de coordonnées est effectuée pour calculer les valeurs des coordonnées verticales de chaque sommet de la polyligne par rapport à la ligne reliant les deux extrémités du rail de guidage. Ce résultat est obtenu en effectuant une autre transformation de coordonnées sur la courbe de mouvement dérivée de la méthode graphique.

Si la méthode de calcul est utilisée pour déterminer l'écart de rectitude du rail de guidage dans l'exemple ci-dessus, les étapes sont indiquées dans le tableau 3.

Tableau 3 Coordonnées cumulées et transformées de chaque point de mesure

| Séquence de mesure | 0 (point de départ) | 1 | 2 | 3 | 4 | 5 | 6 |

| Lecture à chaque point de mesure / division | 0 | +1 | +1 | +1.5 | +0.5 | -1 | -1.5 |

| Valeur cumulée à chaque point de mesure / division | 0 | +1 | +2 | +3.5 | +4 | +3 | +1.5 |

| Valeur de la transformation des coordonnées à chaque point de mesure (1,5/6) / division | 0 | +0.25 | +0.5 | +0.75 | +1 | +1.25 | +1.5 |

| Valeur cumulée - Valeur de transformation des coordonnées / division | 0 | +0.75 | +1.5 | +2.75 | +3 | +1.75 | 0 |

Trouver la valeur absolue maximale de la "Valeur cumulée - Valeur de transformation des coordonnées" dans le tableau 3. Cette valeur est l'écart maximal en divisions pour la rectitude du rail de guidage. Introduisez-la ensuite dans la formule pour calculer la valeur maximale de l'écart de rectitude du rail de guidage.

Δ=n·i·l=3×(0.02/1000)×250mm=0.015mm

La différence entre la méthode graphique et la méthode de calcul est visible sur la figure 44 : dans la méthode graphique, les points de départ et d'arrivée ne sont pas à l'horizontale, ce qui signifie que les deux extrémités de la surface mesurée ne sont pas sur le plan horizontal ; dans la méthode de calcul, les points de départ et d'arrivée de la courbe tracée sont sur le plan horizontal (c'est-à-dire sur l'axe des x). Par rapport à la méthode graphique, elle a placé le point final de la surface mesurée sur le plan horizontal grâce au calcul et à la transformation.

4) Mesure de surfaces présentant de grandes déviations horizontales (calcul des jauges d'épaisseur dans les mesures de niveau ordinaires)

Dans l'exemple de la mesure de l'erreur horizontale (cambrure) de la surface de base de l'installation à l'aide d'un niveau de type boîte, comme le montre la figure 40, si l'écart d'inclinaison de la surface de base de l'installation est trop important et que la bulle du niveau se déplace au-delà des lignes d'échelle (étant donné que le niveau n'a que 8 divisions de chaque côté, ce qui signifie qu'il ne peut mesurer qu'un écart de hauteur par rapport à l'horizontale de 16×10-2mm à 1m), rendant impossible une lecture normale, il convient de déterminer d'abord l'extrémité inférieure.

Placez ensuite une jauge d'épaisseur ou une cale sous l'extrémité inférieure du niveau pour procéder au réglage initial. Une fois que la bulle du niveau revient dans la plage d'échelle lisible, prenez la lecture (que cette lecture soit A1). Enfin, convertissez l'épaisseur de la jauge d'épaisseur ou de la cale en divisions de bulles (cette valeur est A2). Additionner les deux relevés (A=A1+A2) et utiliser la formule de calcul mentionnée précédemment pour déterminer la différence de hauteur entre les deux extrémités de la surface d'installation. Les étapes spécifiques sont les suivantes :

① Déterminer les limites supérieures et inférieures

Après avoir placé le niveau (ou une plaque de base supplémentaire) sur la surface de base de l'installation, utilisez un coin comme support et inclinez légèrement le niveau. Déterminez les extrémités haute et basse en observant la direction du mouvement de la bulle.

② Résultats après la mise en place de la jauge d'épaisseur

Supposez que le côté droit de la surface mesurée est plus élevé. Placez la jauge d'épaisseur sous l'extrémité gauche de la surface inférieure du niveau. Deux situations peuvent se présenter :

Première situation : La lecture du niveau indique toujours que le côté droit est plus élevé, ce qui suggère que l'épaisseur de la jauge d'épaisseur est inférieure à la déviation horizontale réelle de la surface mesurée d'origine. Dans ce cas, l'écart horizontal réel = l'épaisseur de la jauge d'épaisseur + la valeur de l'écart horizontal mesuré.

Deuxième situation : La lecture du niveau indique que le côté gauche est plus élevé, ce qui suggère que l'épaisseur de la jauge d'épaisseur est supérieure à l'écart horizontal réel de la surface mesurée d'origine. Dans ce cas, l'écart horizontal réel = épaisseur de la jauge d'épaisseur - valeur de l'écart horizontal mesuré.

③ Détermination de la déviation horizontale réelle

Dans l'exemple de la mesure de la déviation horizontale (cambrure) de la surface de la base de l'installation à l'aide d'un niveau de type boîte, comme le montre la figure 40, supposons qu'après évaluation, l'extrémité droite de la surface de la base de l'installation est plus haute et l'extrémité gauche plus basse, mais qu'en raison d'une inclinaison excessive, le niveau ne peut pas afficher l'erreur en divisions. Après avoir essayé avec des jauges d'épaisseur, il est déterminé que l'épaisseur de la jauge d'épaisseur utilisée est de 0,12 mm, et à ce stade, la bulle du niveau se déplace de 6 divisions vers la droite dans l'ensemble, ce qui correspond à A1.

Comme indiqué précédemment, pour un niveau d'une précision de 0,02 mm/m et de dimensions 200 mm x 200 mm, chaque division du mouvement de la bulle représente une différence de hauteur de 0,004 mm entre les deux extrémités du niveau. Or, avec une jauge d'épaisseur de 0,12 mm, le nombre équivalent de divisions pour le mouvement de la bulle A2 = 0,12 mm/0,004 mm par division = 30 divisions. Le total des divisions A accumulées est de 36. Par conséquent, la valeur de la déviation horizontale longitudinale (cambrure) de la surface d'installation est de

H=(0.02/1000)×36×3500mm=2.52mm

Le résultat du calcul montre que l'extrémité droite de la surface de base de l'installation du profilé longitudinal en acier est 2,52 mm plus haute que l'extrémité gauche. Après la mesure, des ajustements peuvent être effectués en ajoutant des cales aux deux extrémités du profilé en acier installé.

5) Précautions pour l'utilisation des niveaux

- Lors de l'utilisation d'un niveau, les mouvements doivent être stables et les vibrations doivent être évitées ; si le niveau doit être déplacé, il convient de placer une glissière en forme de bande sous sa surface de mesure afin d'éviter l'usure de la surface de mesure du niveau.

- Veillez à ce que la surface de mesure du niveau soit parfaitement en contact avec la cale ou la surface mesurée. S'il y a de la rouille ou de la saleté sur la surface mesurée, il faut l'enlever immédiatement. Si nécessaire, un papier de verre fin peut être utilisé pour polir la surface mesurée, et des mesures antirouille doivent être prises après utilisation.

- Lors de l'observation des divisions sur le niveau, la ligne de visée doit être perpendiculaire à la surface d'observation du niveau.

- Lorsque vous déplacez le niveau, vous devez uniquement le soulever et le poser, et non le traîner, afin d'éviter de rayer la surface inférieure du niveau.

- Avant d'utiliser le niveau, il convient de vérifier qu'il n'y a pas d'erreur de lecture. Si des erreurs existent, il convient de prendre les mesures nécessaires pour les éliminer.

- Lorsque vous utilisez le niveau, placez-le sur la surface de travail à mesurer et attendez que la bulle s'arrête complètement avant de prendre la mesure.

- Pendant la mesure, si le niveau doit être déplacé, il ne doit être soulevé et posé que délicatement, en veillant à ce qu'il soit placé correctement et à plat. Ne faites pas glisser le niveau d'avant en arrière sur la surface de l'équipement à mesurer afin d'éviter d'user la surface de travail du niveau. Lorsque vous vérifiez la surface verticale d'un équipement, appliquez une pression uniforme pour le maintenir fermement contre la surface verticale de l'équipement.

- Lorsque le niveau passe d'un environnement à basse température à un environnement à haute température, ne l'utilisez pas immédiatement. Ne l'utilisez pas non plus sous une lumière artificielle forte ou sous la lumière directe du soleil. Après utilisation, nettoyez-le avec un chiffon propre et appliquez une couche d'huile antirouille sur la surface de travail avant de le ranger soigneusement dans son étui.