I. Outils et instruments de mesure de précision couramment utilisés par les tourneurs

Les mesures de précision doivent être effectuées dans des conditions de température constante. La température de la salle à température constante est généralement contrôlée à (20±1)°C, avec une humidité inférieure à 65%. La salle doit être propre, exempte de poussière, bien éclairée et équipée d'instruments de mesure de précision, de plaques de précision grandes et petites, ainsi que d'outils et d'instruments de mesure courants.

Dans la fabrication mécanique, les instruments de mesure utilisés pour mesurer les dimensions des pièces comprennent les outils de mesure, les instruments de mesure et les dispositifs de mesure. Tous les outils de mesure, instruments de mesure (compteurs) et dispositifs de mesure qui peuvent mesurer directement ou indirectement la valeur de l'objet mesuré sont collectivement appelés instruments de mesure.

Les outils de mesure sont des instruments de mesure qui reproduisent des valeurs sous une forme fixe. Les instruments de mesure (compteurs) sont des instruments de mesure qui convertissent la quantité mesurée en valeurs d'indication directement observables ou en informations équivalentes.

Les paragraphes suivants présentent les principes et les méthodes de mesure de certains outils et instruments de mesure de précision couramment utilisés dans les usines.

1. Indicateur de cadran

Un comparateur est un instrument de mesure à aiguille largement utilisé dans les opérations de tournage. Il peut être utilisé pour mesurer les erreurs de forme et de position des pièces à usiner, et peut également être utilisé pour mesurer les dimensions des pièces à usiner par la méthode de comparaison. Il existe deux types de comparateurs : le comparateur à cadran et le comparateur à levier.

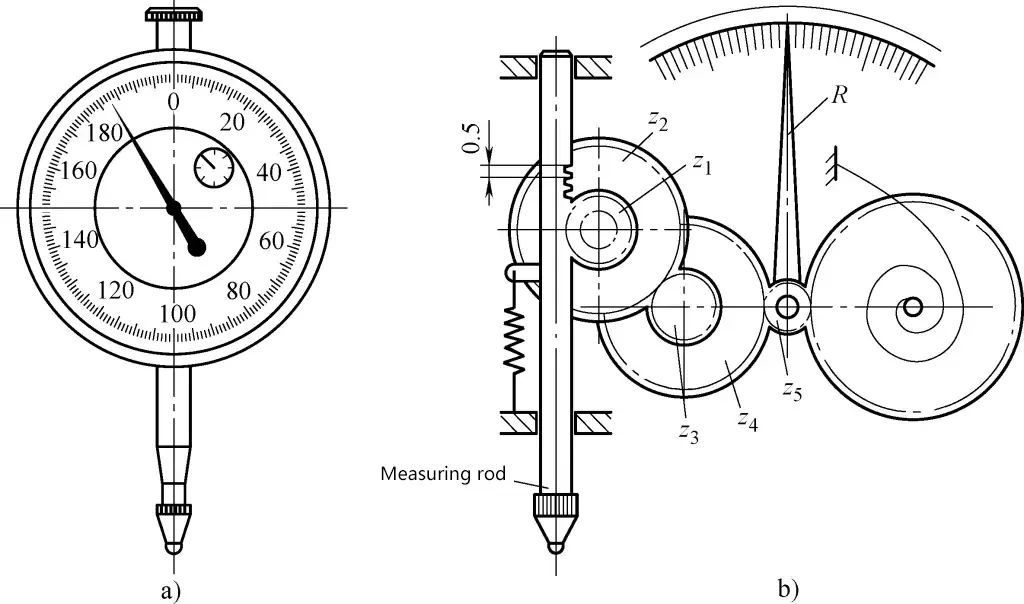

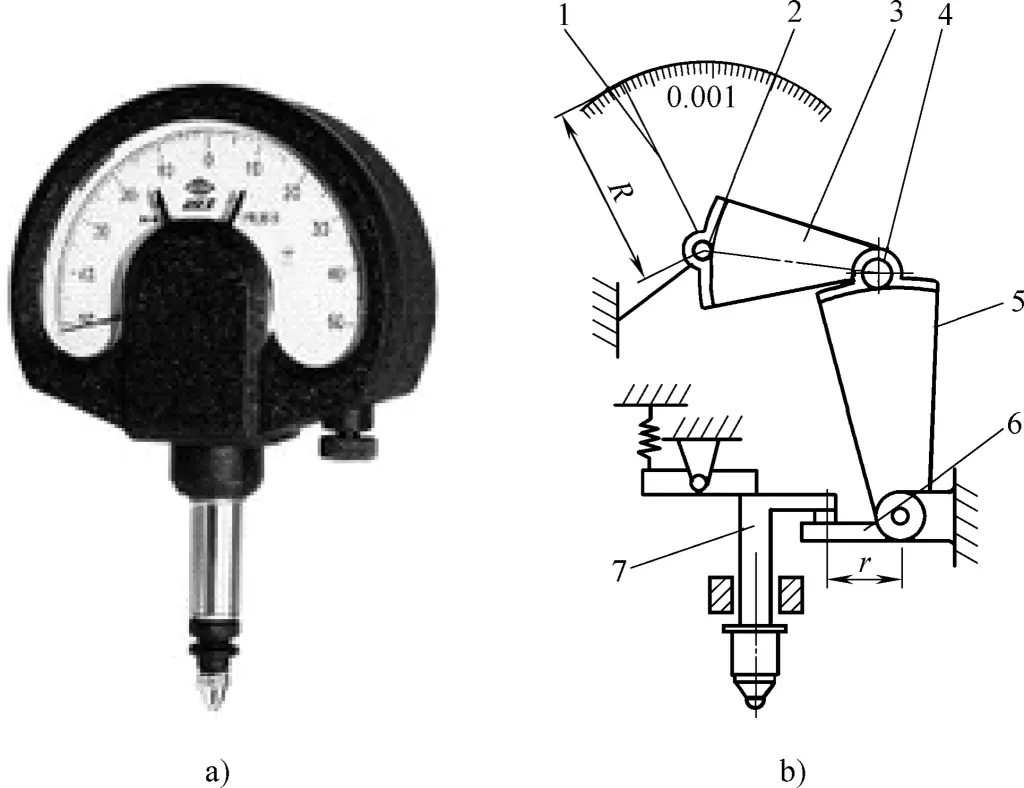

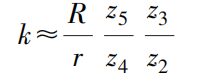

(1) Indicateur à cadran (également appelé comparateur)

L'indicateur à cadran et son principe de construction sont illustrés à la figure 1. Il utilise la transmission entre engrenages et crémaillères pour convertir le micro déplacement linéaire de la tige de mesure en déplacement angulaire de l'aiguille. Ses valeurs d'échelle sont de 0,001 mm et 0,002 mm.

a) Vue extérieure

b) Schéma de principe de la construction

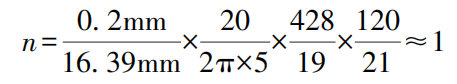

Le système de transmission de l'indicateur à cadran se compose d'une crémaillère, d'une transmission par engrenage et de deux paires d'engrenages. Le pas de la crémaillère sur la tige de mesure est de P=0,5 mm, z1 =40, z2 =120, z3 =16, z4 =160, z5 =12. Lorsque la tige de mesure se déplace linéairement d'une distance a=0,2 mm, le nombre de rotations n de l'aiguille longue est de

Le cadran est divisé en 200 divisions, et la valeur b représentée par chaque division est

b=0,2mm/200=0,001mm

L'objectif du ressort capillaire est d'éliminer les erreurs causées par le jeu d'engrènement de la transmission par engrenage, et la force de mesure est générée par un ressort de traction.

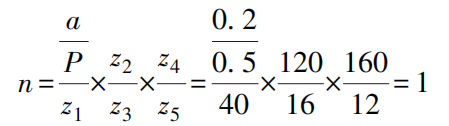

(2) Indicateur de cadran de levier

Le comparateur à levier d'une échelle de 0,002 mm et son principe de construction sont illustrés à la figure 2. Lorsque la tige de mesure sphérique 7 pivote vers la gauche, le balancier 6 pousse la goupille cylindrique C sur l'engrenage sectoriel 5, entraînant la rotation de l'engrenage sectoriel 5 dans le sens inverse des aiguilles d'une montre autour de l'axe B. La goupille cylindrique D se désengage alors du balancier 6.

a) Vue extérieure

b) Schéma de principe

1, 4-Petits engrenages

Engrenage à 2 faces

3-Points

Engrenage à 5 secteurs

6-Bras oscillant

7-Tige de mesure sphérique

Lorsque la tige de mesure sphérique 7 pivote vers la droite, le culbuteur 6 pousse la goupille cylindrique D sur le pignon sectoriel 5, entraînant également la rotation du pignon sectoriel 5 dans le sens inverse des aiguilles d'une montre autour de l'axe B. La goupille cylindrique C se désolidarise alors du culbuteur 6.

De cette manière, que la tige de mesure sphérique 7 se déplace vers la gauche ou vers la droite, l'engrenage à secteur 5 tourne toujours dans le sens contraire des aiguilles d'une montre autour de l'axe B. L'engrenage à secteur 5 entraîne alors le petit engrenage 1 et l'engrenage frontal coaxial 2 qui, par l'intermédiaire du petit engrenage 4, fait en sorte que l'aiguille 3 indique la valeur sur le cadran.

Comme le montre la figure 2b, étant donné que r1 =16,39mm, r2 =12mm, r3 =3mm, r4 =5mm, z1 =19, z2 =120, z4 =21, z5 =428. Lorsque la tige de mesure sphérique 7 se déplace de 0,2 mm vers la gauche, le nombre de rotations n de l'aiguille 3 est le suivant

Lorsque la tige de mesure sphérique 7 se déplace de 0,2 mm vers la droite, le nombre de rotations n de l'aiguille 3 est de

Le cadran est divisé en 100 divisions, et la valeur de mesure b représentée par chaque division est

b=0,2mm/100=0,002mm

L'expérience d'un maître en la matière :

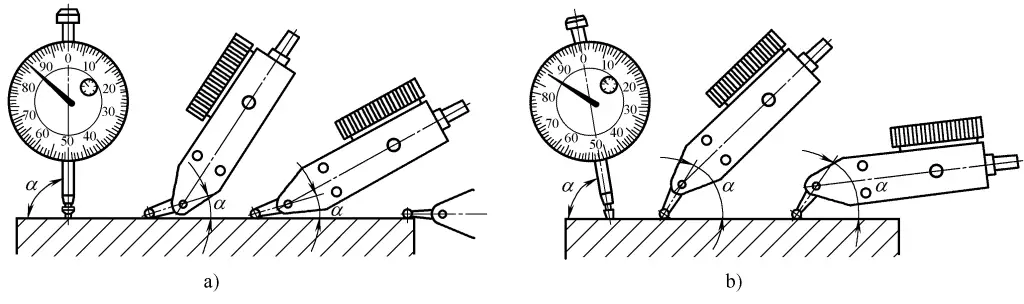

1) Lors de l'utilisation d'un comparateur à cadran pour les mesures, l'axe de la tige de mesure de l'indicateur doit être perpendiculaire à la surface de la pièce mesurée, sinon des erreurs de mesure se produiront. La figure 3 montre la méthode de mesure correcte lorsque l'angle entre l'axe de la tige de mesure et la surface mesurée de la pièce est correct.

a) Méthode de mesure correcte

b) Méthode de mesure incorrecte

2) Lors de l'utilisation d'un comparateur à levier, plus l'angle entre l'axe de la tige de mesure et la surface mesurée de la pièce est faible, plus l'erreur est réduite. Si l'angle α ne peut pas être ajusté pour être petit en raison des exigences de mesure (lorsque α>15°), les résultats de la mesure doivent être corrigés.

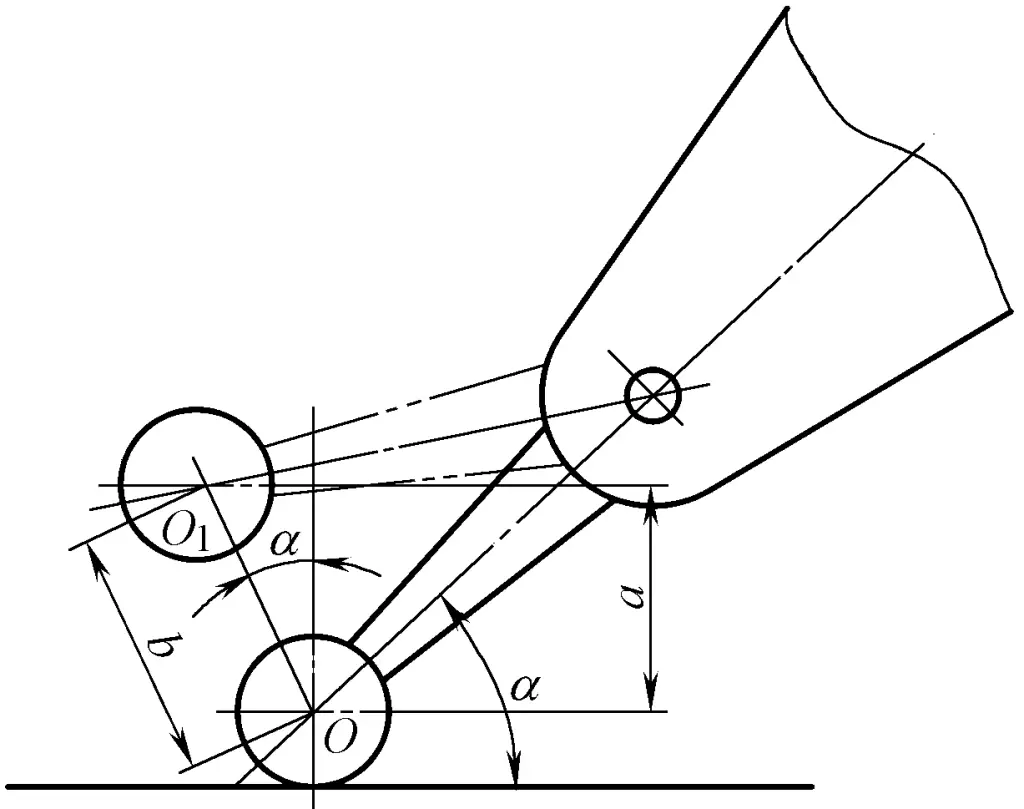

Comme le montre la figure 4, lorsque le plan s'élève d'une distance a, le comparateur à levier oscille d'une distance b, qui est la valeur indiquée par le comparateur à levier. Comme b>a, la valeur indiquée augmente.

a=bcosα

Où

a - Distance à laquelle le plan s'élève (mm) ;

b - Distance de pivotement de l'indicateur du cadran du levier (mm) ;

α - Angle entre l'axe de la tige de mesure du comparateur et la surface mesurée (°).

3) Lors de l'utilisation d'un comparateur, celui-ci doit être solidement fixé pour éviter les vibrations ; la tête de mesure ne doit pas entrer brusquement en contact avec l'objet mesuré ; ajuster l'indicateur correctement ; ne pas dépasser la plage de mesure du comparateur ; ne pas mesurer des pièces dont la surface est relativement rugueuse.

4) Évitez que de l'eau, de l'huile ou d'autres liquides ne pénètrent dans l'indicateur ou ne se déposent sur la tige de mesure, car cela peut facilement entraîner des erreurs de mesure.

5) Les comparateurs ne doivent pas être placés ou utilisés à proximité de champs magnétiques afin d'éviter toute perte de précision due à la magnétisation des composants.

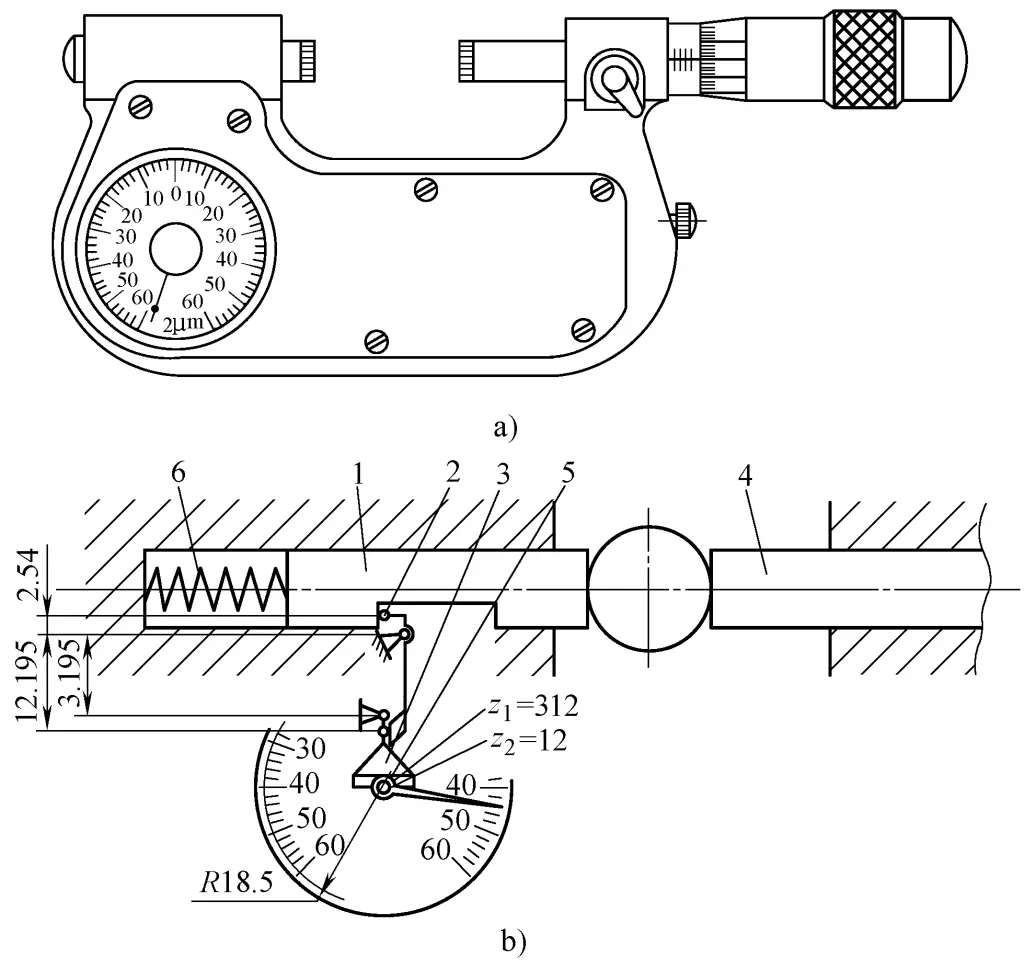

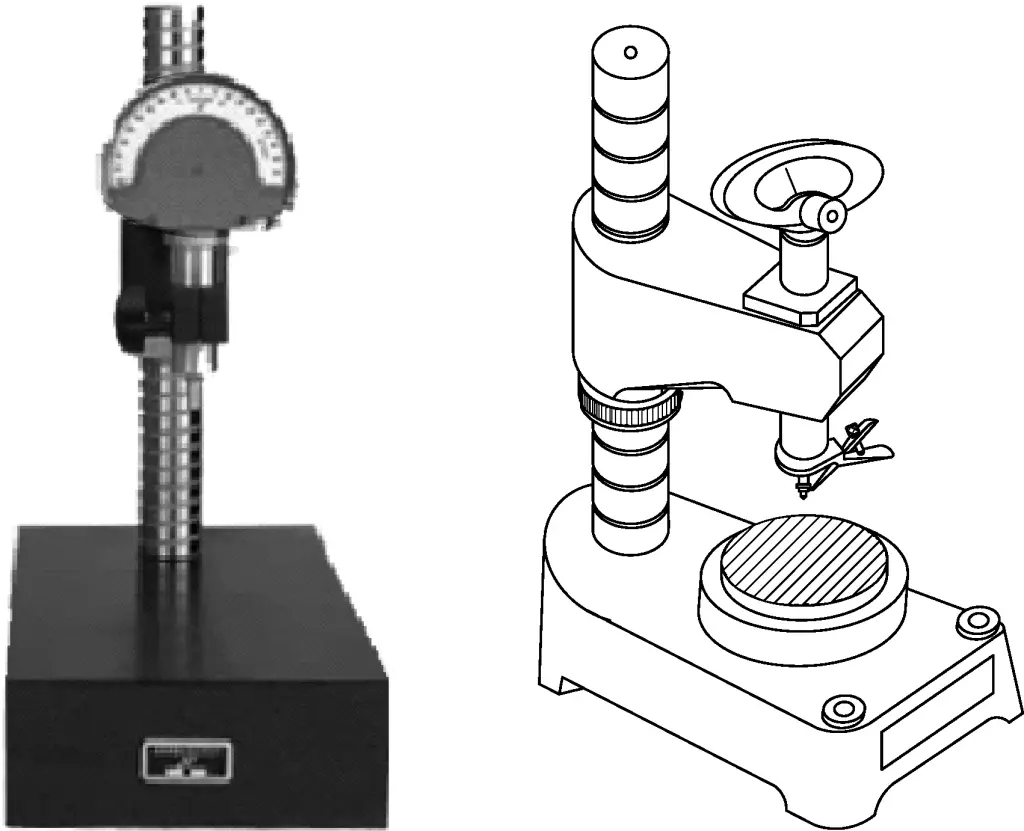

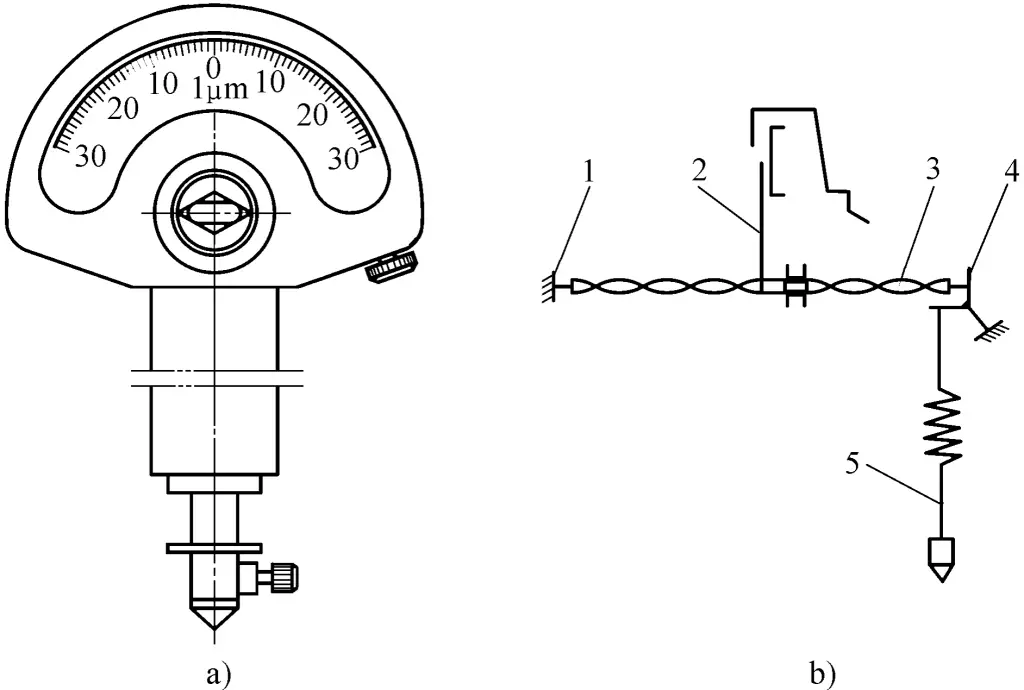

2. Micromètre à levier

Le micromètre à levier (figure 5) est un outil de mesure de précision composé de la partie dé d'un micromètre et de la partie grossissement de la transmission par levier. Il est d'une grande précision et est principalement utilisé pour des mesures précises. L'échelle de mesure est de 0,001 mm et 0,002 mm. Il peut être utilisé pour des mesures comparatives et absolues.

a) Vue extérieure

b) Schéma de principe

1- Enclume amovible

2 leviers

Engrenage à 3 secteurs

4-Tige de mesure amovible

5-Petit engin

6-Ressort de compression

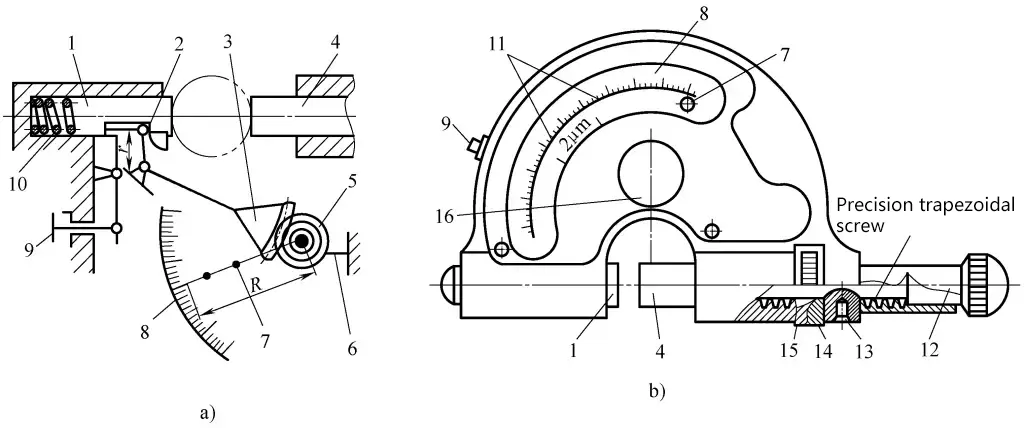

Le principe de fonctionnement du micromètre à levier est illustré à la figure 5b. Lorsque l'enclume mobile 1 se déplace, elle entraîne la rotation de l'aiguille par l'intermédiaire du levier 2, de l'engrenage sectoriel 3 et du petit engrenage 5 montés sur le même axe, ce qui indique le mouvement de l'enclume mobile 1 sur le cadran. Le ressort capillaire élimine le jeu dans la chaîne de transmission et la force de mesure est générée par le ressort de compression 6.

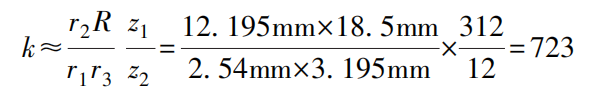

Si la longueur du bras court du levier r1 =2,54mm, la longueur du bras long du levier r2 =12,195mm, le rayon du cercle primitif du petit engrenage r3 =3,195mm, la longueur du pointeur R=18,5mm, le nombre de dents sur le petit engrenage z2 =12, le nombre de dents de l'engrenage sectoriel z1 =312, le rapport d'agrandissement de la transmission k est de

En d'autres termes, lorsque l'enclume mobile 1 se déplace de a=0,002 mm, l'aiguille tourne d'une division avec une valeur d'échelle b de

b≈ak=0.002mm×732=1.446mm

L'expérience d'un maître en la matière :

1) Lors de l'utilisation d'un micromètre à levier pour une mesure relative, des cales de réglage doivent être utilisées pour ajuster le micromètre à levier en fonction de la taille de la pièce mesurée. Lors de la lecture, il convient de tenir compte de l'erreur de la cale de réglage ou du jeu de cales de réglage.

2) Lorsque vous mesurez une pièce à l'aide d'un micromètre à levier, appuyez d'abord sur le bouton de rétraction pour permettre à la pièce d'entrer doucement en contact avec la face de l'enclume de la tige de mesure, sans la forcer.

3) Avant de mesurer la pièce, il convient de la placer sur une plaque en fonte afin qu'elle atteigne la température ambiante ; pendant la mesure, l'opération doit être habile et rapide afin d'éviter que les changements de température n'affectent la précision de la mesure.

4) Lors de la mesure du diamètre d'une pièce, la lecture doit être effectuée au point de rotation de l'aiguille.

3. Manomètre à levier

La jauge à levier est un outil de mesure utilisant le principe d'agrandissement de la transmission par levier, avec des valeurs d'échelle de 0,002 mm et 0,005 mm. Il peut être utilisé avec des cales étalons pour la mesure relative des pièces et peut également mesurer les erreurs de forme des pièces.

Le principe de fonctionnement de la jauge à levier est illustré à la figure 1-76a. Lorsque l'enclume mobile 1 se déplace, elle entraîne la rotation de l'aiguille 7 par l'intermédiaire du levier 2, de l'engrenage sectoriel 3 et du petit engrenage 5 montés sur le même axe, indiquant le mouvement de l'enclume mobile 1 sur le cadran 8.

Le ressort capillaire 6 élimine le jeu de la chaîne de transmission et la force de mesure est générée par le ressort 10. Pour réduire l'usure des surfaces de mesure et faciliter la mesure, il est équipé d'un bouton de rétraction 9. La vue extérieure de la jauge à levier est illustrée à la figure 6b.

a) Schéma du principe de fonctionnement

b) Vue extérieure

1- Enclume amovible

2 leviers

Engrenage à 3 secteurs

4- Enclume réglable

5-Petit engin

6-Ressort capillaire

7 points

8-Dial

9 boutons

10-Printemps

11-Indicateur de tolérance

12 Manches

13-Vis

14 Écrou moleté

Ressort à 15 disques

16-Couverture

Avant de procéder à la mesure, il faut d'abord desserrer le manchon 12, placer la cale de jauge entre l'enclume mobile 1 et l'enclume réglable 4, puis tourner l'écrou moleté 14 pour aligner l'aiguille 7 sur la position zéro du cadran, et enfin resserrer le manchon 12 pour fixer l'enclume réglable 4.

Le ressort à disque 15 élimine le jeu entre l'écrou et le filetage trapézoïdal de l'enclume réglable, et la vis 13 empêche la rotation de l'enclume réglable. Pour régler l'indicateur de tolérance, il suffit de retirer le couvercle 16 à l'aide d'une clé spéciale.

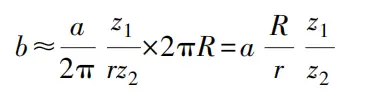

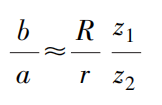

Si la longueur du levier 2 est r, la longueur de l'aiguille 7 est R, le nombre de dents de l'engrenage sectoriel 3 est z1 le nombre de dents du petit engrenage 5 est z2 Lorsque l'enclume mobile 1 se déplace d'une distance a, la distance b parcourue par l'aiguille 7 est de

C'est pourquoi

Où b/a est le rapport d'agrandissement, et s'il est égal à k, alors

Plus le rayon R de l'aiguille 7 est grand, plus le nombre de dents z1 sur l'engrenage sectoriel 3, plus la longueur r du levier 2 est faible, et moins il y a de dents z2 sur la petite roue 5, plus le rapport d'agrandissement k est important.

4. Barre sinusoïdale

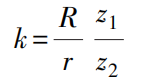

Une barre sinusoïdale (également appelée règle sinusoïdale) est un outil de mesure qui utilise le principe de la fonction sinusoïdale pour effectuer des mesures indirectes, comme le montre la figure 7.

a) Type large

b) Type étroit

1-Plaque d'extrémité

2 cylindres

3-Corps principal

La barre sinusoïdale est principalement composée d'un plan de travail de haute précision et de deux cylindres de précision de même diamètre. Les axes des deux cylindres sont parallèles l'un à l'autre et la ligne centrale qui les relie est parallèle à la surface de travail. En fonction des différentes utilisations, on distingue le type large, le type étroit et le type avec points centraux.

La barre sinusoïdale mesure selon le principe de la fonction sinusoïdale. Lors de l'utilisation, placez des cales de jauge ou un ensemble de cales de jauge d'une taille h sous un cylindre de la barre sinusoïdale, de sorte que le plan de travail de la barre sinusoïdale forme un angle α avec la plaque de surface. Comparez cet angle avec l'angle de la pièce à contrôler.

L'expérience d'un maître en la matière :

- La barre sinusoïdale est un outil de mesure de précision, il faut donc la nettoyer soigneusement avant de l'utiliser.

- La valeur Ra de la rugosité de surface de la pièce mesurée doit être inférieure à 1,6μm ; la surface de la pièce ne doit pas présenter de bavures, de salissures, et ne doit pas être magnétique.

- La barre sinusoïdale doit être manipulée délicatement, et il est strictement interdit de la frapper ou de la faire glisser pour éviter d'user les cylindres et de nuire à la précision.

- Après utilisation, la barre sinusoïdale doit être nettoyée soigneusement, enduite d'huile antirouille et rangée dans un coffret spécial.

- Lorsque vous placez la pièce à mesurer sur la barre sinusoïdale, utilisez la butée avant ou latérale de la barre sinusoïdale pour la positionner afin de vous assurer que la section angulaire de la pièce est dans le plan vertical de l'axe du cylindre de la barre sinusoïdale, sinon cela entraînera des erreurs de mesure.

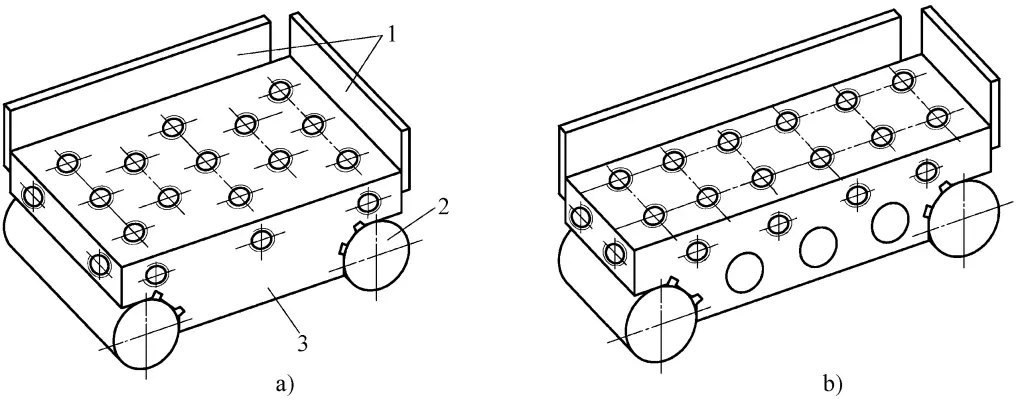

5. Comparateur de leviers de vitesse

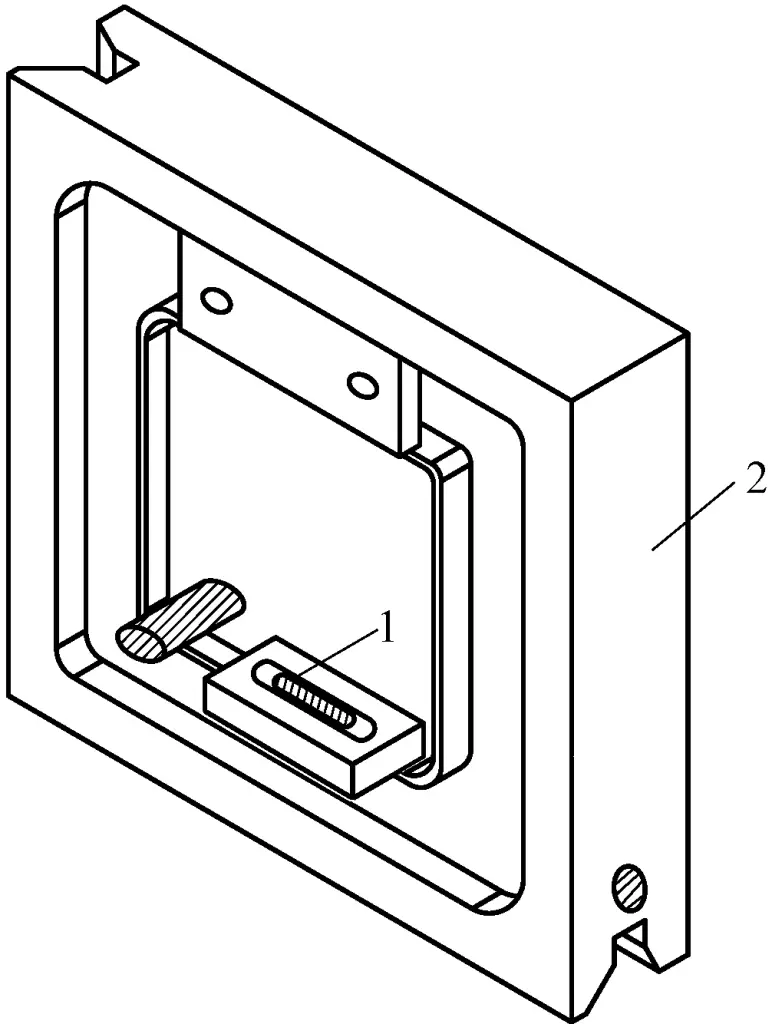

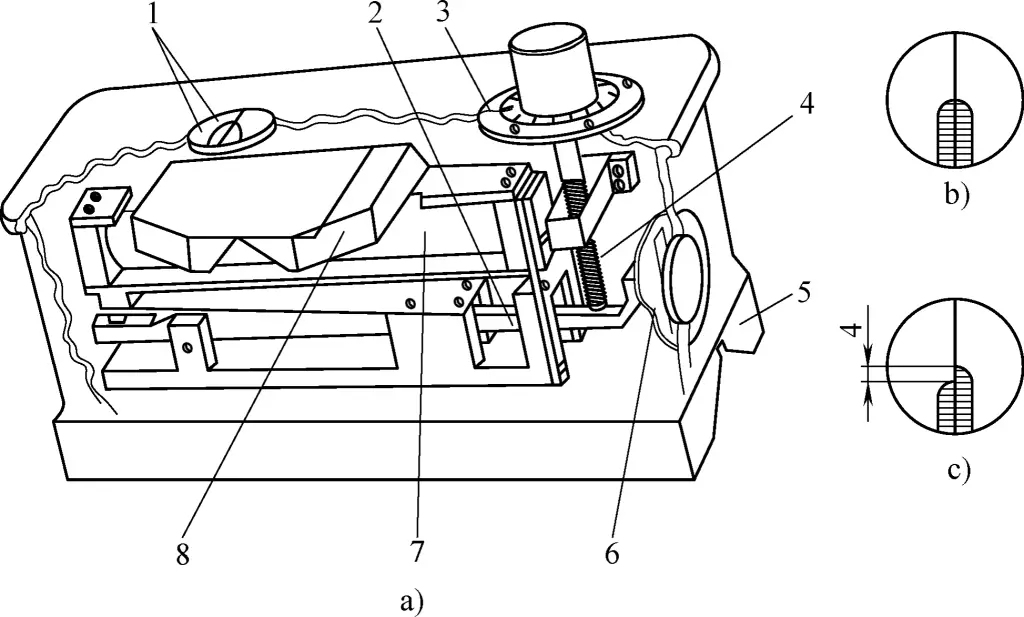

La valeur de division du comparateur à levier est de 0,001 mm, la plage de mesure est de ±0,05 mm, sa plage est plus petite que celle d'un comparateur à cadran, mais sa précision est supérieure à celle d'un comparateur à cadran. Le comparateur à levier est généralement monté sur un support de mesure spécial, comme le montre la figure 8.

Lors de la mesure, la taille des cales étalons est utilisée comme norme pour mesurer les dimensions des pièces de précision à l'aide de la méthode de comparaison, et elle peut également mesurer les erreurs de forme et de position des pièces.

Le comparateur à levier est illustré à la figure 9. Lorsque la tige de mesure 7 se déplace, elle entraîne la rotation de l'engrenage sectoriel 5 par l'intermédiaire du levier 6, et le petit engrenage 4 tourne également. L'engrenage à secteur 3, qui est coaxial avec le petit engrenage 4, transmet le mouvement au petit engrenage 2, et l'aiguille 1 indique la lecture correspondante sur le cadran.

a) Vue extérieure

b) Schéma de principe

1 point

2, 4-Petits engrenages

Engrenages à 3, 5 secteurs

6 leviers

7-Tige de mesure

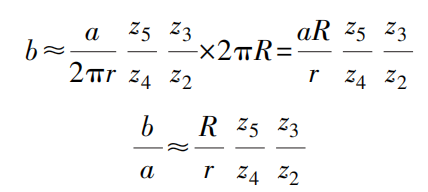

Si la longueur du bras de levier 6 est r, la longueur de l'aiguille 1 est R, et le nombre de dents des engrenages 2, 3, 4, 5 est z2 , z3 , z4 , z5 respectivement. Lorsque la tige de mesure 7 se déplace d'une distance a, la distance b à laquelle l'aiguille 1 tourne est la suivante

Où b/a est appelé le rapport d'agrandissement, et s'il est égal à k, alors

Étant donné r=4,52mm, R=24,5mm, z2 =18, z3 =180, z4 =28, z5 =400, le rapport d'agrandissement k est

Lorsque la tige de mesure 7 se déplace d'une distance a=0,001mm, la distance b à laquelle l'aiguille tourne d'une division est de

b=ak=0.001mm×774=0.774mm

6. Micromètre pour ressorts de torsion

Le micromètre à ressort de torsion utilise un ressort de torsion comme mécanisme de transmission pour la conversion et l'agrandissement des dimensions. Il se caractérise par une structure simple, un facteur d'agrandissement important et l'absence de frottement ou de jeu dans le mécanisme d'agrandissement, ce qui améliore la précision et la sensibilité des mesures. Sa vue extérieure et son schéma sont présentés à la figure 10.

a) Vue extérieure

b) Schéma de principe

1-Cadre

2 points

3-Bande de ressort de torsion

4-Pont à ressort

5-Tige de mesure

Le ressort de torsion 3 est une bande métallique en bronze au béryllium de section rectangulaire (0,005 mm × 0,1 mm × 40 mm), dont une extrémité est fixée au cadre 1 et l'autre au pont de ressort 4. Un pointeur 2 est installé au centre du ressort de torsion. La moitié de la bande métallique est tordue vers la droite à partir du centre, et l'autre moitié est tordue vers la gauche. Lorsque la tige de mesure 5 se déplace légèrement vers le haut, l'extrémité supérieure du pont-ressort 4 se déplace vers la droite, étirant la bande de ressort de torsion 3, ce qui entraîne une déviation angulaire de l'aiguille en fibre de verre 2 située au centre de la bande de ressort de torsion, indiquant ainsi le déplacement de la tige de mesure 5.

La méthode de mesure du micromètre à ressort de torsion est la même que celle du comparateur d'engrenages à levier. En outre, la tête du micromètre à ressort de torsion peut être montée sur un support pour effectuer diverses mesures sur une plate-forme. Pendant la mesure, la tête doit être perpendiculaire à la surface de la pièce à mesurer.

L'expérience d'un maître en la matière :

1) Le comparateur d'engrenages et le micromètre à ressorts de torsion doivent d'abord être installés sur un support de mesure fixe. Avant de procéder à la mesure, réglez la table de travail du banc de mesure pour la rendre perpendiculaire à l'axe de la tige de mesure du comparateur d'engrenages à levier et du micromètre à ressort de torsion ; réglez ensuite la colonne du banc de mesure pour que la tête de mesure entre légèrement en contact avec la cale de jauge ou la pièce à usiner.

2) Pendant le processus de mesure, essayez d'utiliser autant que possible la partie centrale de l'échelle du cadran.

3) La structure du micromètre à ressort de torsion est fragile et la plage de mesure est réduite. Ajustez soigneusement la distance de contact entre la tête de mesure et la pièce ; changez la tête de mesure en temps utile en fonction de la forme de la pièce.

4) La valeur Ra de la rugosité de surface de la pièce mesurée doit être inférieure à 1,6μm ; la surface de la pièce ne doit pas présenter de bavures ni de saletés. La pièce doit être placée sur une plaque de surface en fonte et laissée à température ambiante avant la mesure ; pendant la mesure, l'opération doit être habile et rapide pour éviter que les changements de température n'affectent la précision de la mesure.

7. Cales de jauge

Les cales étalons sont des outils de mesure de haute précision dont la longueur de travail est déterminée par la distance entre deux surfaces de mesure parallèles. Elles sont principalement utilisées pour le transfert de dimensions de référence de longueur, comme le montre la figure 11. Les cales étalons peuvent également être utilisées pour vérifier les instruments de mesure, ajuster la position zéro des instruments dans les mesures relatives et régler les machines-outils de précision.

Les cales étalons sont des prismes à section rectangulaire en acier au chrome-manganèse, en acier au nickel-chrome ou en acier à roulements. Elles possèdent une paire de surfaces de travail parallèles, de haute précision et à faible rugosité de surface. Chaque cale est marquée d'une dimension nominale, comme le montre la figure 12.

La précision de fabrication des cales étalons est divisée en six grades : 00, 0, 1, 2, 3 et K, 00 étant la précision la plus élevée et 3 la plus faible, tandis que K est le grade d'étalonnage.

La principale base de la division des cales étalons en "grades" est leur précision de fabrication, qui dépend de l'écart limite de la longueur centrale de la cale étalons, de la tolérance de variation de la longueur et de la capacité d'essorage. Lorsqu'elle est utilisée par grade, la taille nominale marquée sur la cale est utilisée directement, ce qui est pratique mais comporte des erreurs de fabrication, d'où des résultats de mesure moins précis.

Les cales étalons sont divisées en six classes en fonction de leur précision de vérification : 1, 2, 3, 4, 5 et 6, 1 étant la précision la plus élevée et 6 la plus faible. La base principale de la répartition des cales étalons en "classes" est leur précision de vérification, qui dépend de l'écart limite de la longueur centrale de la cale étalons, de la tolérance du parallélisme des plans et de l'aptitude à l'essorage. Lorsqu'elle est utilisée par classe, la taille réelle de la cale vérifiée est utilisée, ce qui se traduit par une plus grande précision de mesure.

Les cales étalons sont utilisées par jeu et peuvent être combinées pour obtenir différentes tailles. Lorsque la surface de travail d'une cale étalon glisse sur la surface de travail d'une autre cale étalon, elles peuvent adhérer l'une à l'autre par une légère pression de la main. Par conséquent, plusieurs cales étalons peuvent être combinées pour former un jeu de cales étalons selon les besoins.

Lorsque vous combinez des cales pour obtenir une certaine taille, utilisez le plus petit nombre de cales pour obtenir la taille requise, généralement pas plus de quatre cales. Lors de la sélection des cales, commencez par le dernier chiffre de la taille de la combinaison requise et sélectionnez les cales qui réduisent le nombre de chiffres d'une unité pour chaque sélection, et ainsi de suite.

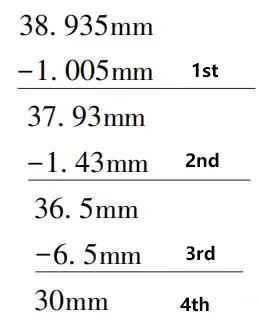

A titre d'exemple : Pour former un jeu de cales de 38,935 mm à partir d'un jeu de 83 cales, la méthode de sélection est la suivante :

L'expérience d'un maître en la matière :

1) Les cales étalons ne sont autorisées que pour vérifier les instruments de mesure, effectuer des mesures de précision et régler les machines-outils de précision.

2) Avant d'utiliser des cales étalons, vérifiez soigneusement l'aspect des cales étalons et la surface mesurée de la pièce. Toute pièce magnétique doit être démagnétisée avant d'utiliser les cales de mesure.

3) Avant de combiner des jeux de cales de jauge, nettoyez les cales de jauge avec de l'essence d'aviation non acide, de l'éthanol anhydre ou du benzène pur, essuyez les cales de jauge avec une peau de chamois fine et douce, du coton dégraissé, du lin ou de la soie, puis utilisez la méthode de l'essorage parallèle ou de l'essorage en croix pour la combinaison.

4) Après utilisation, démontez rapidement l'ensemble des cales de jauge, nettoyez-les et essuyez-les, appliquez de l'huile antirouille et placez-les à l'endroit prévu dans le coffret spécial.

5) Vérifier régulièrement les cales de jauge et conserver le certificat de vérification dans la mallette.

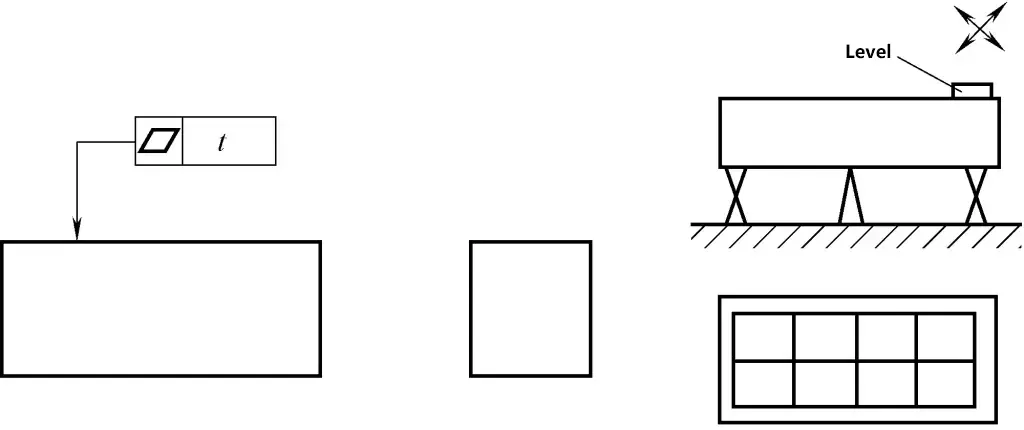

8. Niveau d'esprit

Un niveau à bulle est un outil de mesure couramment utilisé pour mesurer de petits angles d'inclinaison de la surface d'une pièce par rapport à la position horizontale. Il est principalement utilisé pour mesurer les erreurs de rectitude et de perpendicularité et peut être utilisé lors du réglage et de l'installation d'équipements dans des positions horizontales ou verticales.

(1) Niveau à bulle

Un niveau à bulle à cadre est illustré à la figure 13. La surface de mesure du cadre présente à la fois une surface plane et une rainure en V, cette dernière facilitant les mesures sur les surfaces cylindriques.

1-Flacon de niveau principal

2-Corps principal

La fiole à niveau est un tube de verre scellé avec un certain rayon de courbure, marqué de graduations sur la surface, rempli d'éther et contenant une bulle. La bulle reste toujours au point le plus haut à l'intérieur du tube de verre. Si le niveau à bulle est incliné, la bulle se déplace vers la gauche ou la droite et l'erreur de rectitude ou de perpendicularité peut être calculée en fonction de la distance parcourue.

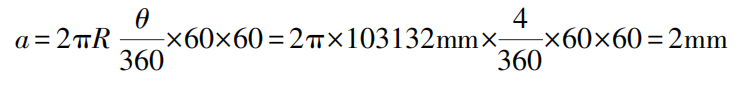

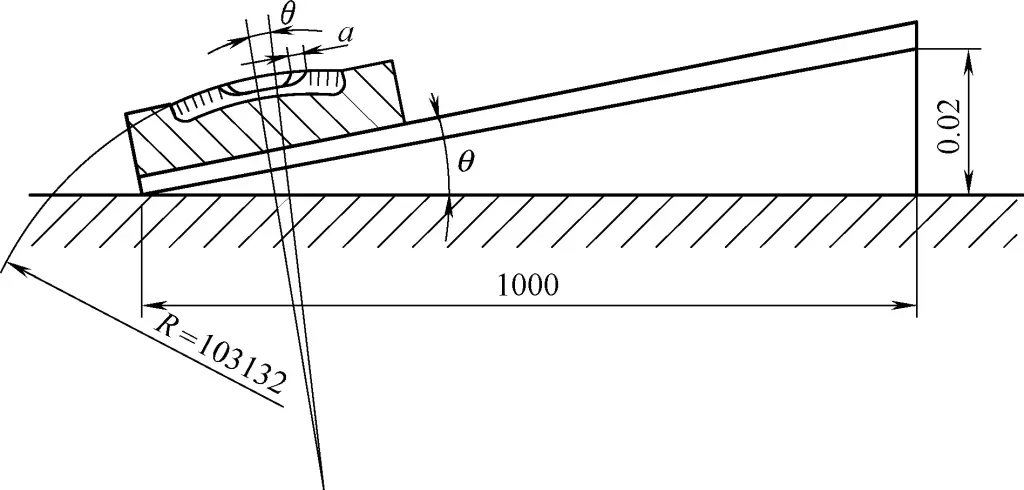

Le principe de fonctionnement du niveau à bulle est illustré à la figure 14. Pour un niveau à bulle dont la valeur de division est de 0,02 mm/1000 mm, la fiole du niveau principal a un rayon de courbure R=103132 mm. Lorsque le plan est incliné de 0,02 mm sur une longueur de 1000 mm, l'angle d'inclinaison θ est de

tanθ=0.02mm/1000mm=0.00002

θ=4"

L'angle de rotation de la bulle est égal à l'angle de rotation du plan. La distance parcourue par la bulle pour 1 division est de

En d'autres termes, pour un niveau à bulle dont la valeur de division est de 0,002 mm/1000 mm, la distance entre chaque graduation sur le tube de verre est de 2 mm. Il en ressort que le niveau à bulle est un instrument de mesure fabriqué selon le principe de l'angle de rotation égal et du rayon de courbure agrandi.

(2) Niveau à bulle de coïncidence

Un niveau à bulle à coïncidence est un petit instrument de mesure d'angle doté d'une précision de mesure relativement élevée, d'une grande plage de mesure et d'une portabilité pratique, comme le montre la figure 15. La bulle contenue dans la fiole de niveau 7 est représentée simultanément sur les deux demi-bords par le prisme de coïncidence 8 dans le champ de vision de la loupe de visée 1.

1-Loupe de visée

2 leviers

3-Cadran gradué

4 Vis micrométrique

5-Base

Échelle de 6

7-Niveau d'esprit

Prisme de coïncidence 8

Lors de l'utilisation, placez le niveau sur la pièce à mesurer. Lorsqu'il est incliné à un certain angle, vous pouvez voir à travers la loupe de visée 1 que les deux demi-bords de l'image se rejoignent avec un désalignement. Tourner la vis micrométrique 4 à la main, en utilisant le levier 2 pour tourner légèrement le niveau à bulle 7 jusqu'à ce que les images des bords de la bulle se rejoignent en une tête semi-circulaire lisse.

La partie entière de la lecture est lue sur l'échelle 6, et la partie décimale est lue sur le cadran 3. Par exemple, si l'échelle indique 1 mm et que le cadran a tourné de 1,5 mm, la partie décimale est lue sur le cadran 3.

16 divisions, la lecture est de 1,16 mm, ce qui signifie une différence de hauteur de 1,16 mm par 1 m de longueur.

II. Méthodes courantes de mesure des dimensions

La qualité de l'usinage des pièces comprend la précision de l'usinage et la qualité de la surface. La précision de l'usinage comprend la précision dimensionnelle, la précision de la forme et la précision de la position. Les indicateurs de qualité de la surface comprennent la rugosité de la surface, le degré d'écrouissage de la surface, ainsi que la nature et l'ampleur des contraintes résiduelles. Nous présenterons ici principalement la précision dimensionnelle et son contrôle, ainsi que la précision de forme et de position et leur contrôle.

La précision dimensionnelle fait référence au degré de conformité entre les dimensions réelles de la pièce et les dimensions idéales de la pièce, c'est-à-dire le degré de précision dimensionnelle, qui est contrôlé par les tolérances dimensionnelles (appelées tolérances).

Les degrés de tolérance plus élevés ont des valeurs de tolérance plus petites et une plus grande précision ; inversement, des valeurs de tolérance plus grandes se traduisent par une précision plus faible. Pour des pièces de même dimension nominale, l'ampleur de la valeur de la tolérance détermine la précision de la pièce. Des valeurs de tolérance plus petites indiquent une plus grande précision, tandis que des valeurs de tolérance plus grandes indiquent une plus faible précision.

Dans l'industrie de la fabrication mécanique, il existe deux grandes catégories d'instruments utilisés pour mesurer ou contrôler les dimensions des pièces : les outils de mesure et les instruments de mesure (appelés dispositifs de mesure). Les outils de mesure sont des dispositifs de mesure simples qui peuvent représenter directement les limites de l'unité de longueur, tels que les règles en acier, les pieds à coulisse, les micromètres, les cales d'épaisseur, les jauges à bouchon et les jauges d'arrêt.

Les appareils de mesure sont des instruments qui agrandissent ou subdivisent la longueur en utilisant des principes mécaniques, optiques, pneumatiques ou électriques, tels que les comparateurs, les micromètres, les micromètres à torsion et les niveaux à bulle. Lorsque ces instruments sont utilisés pour l'inspection, si la dimension mesurée se situe entre les limites supérieure et inférieure, la pièce est considérée comme acceptable.

Si la dimension mesurée est supérieure à la dimension maximale du matériau, la pièce n'est pas acceptable et doit être retravaillée. Si la dimension mesurée est inférieure à la dimension minimale du matériau, la pièce est mise au rebut.

1. Inspection des diamètres interne et externe, de la longueur, de la profondeur et de la largeur des rainures

(1) Mesure du diamètre extérieur.

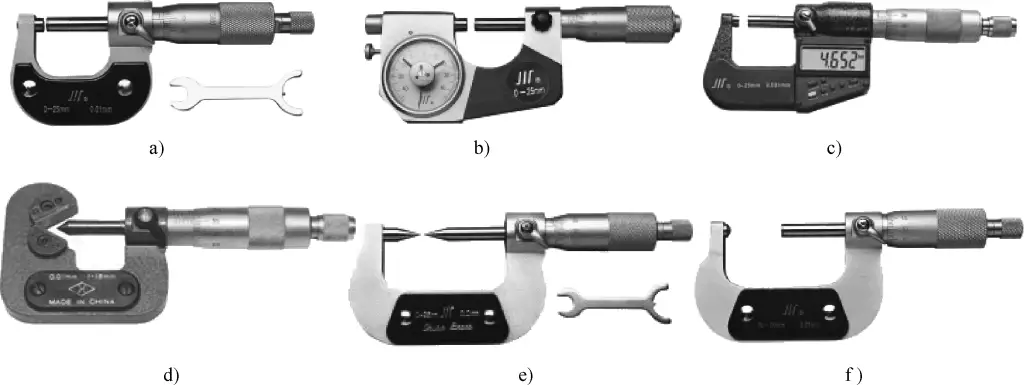

Lors de la mesure de diamètres externes, les pieds à coulisse et les jauges d'arrêt sont généralement choisis pour les dimensions de précision standard, tandis que les micromètres et autres outils de mesure de précision sont choisis pour les exigences de précision plus élevées. Les types de micromètres externes sont illustrés à la figure 16.

a) Micromètre externe standard

b) Micromètre externe à levier

c) Micromètre numérique externe

d) Micromètre externe à trois rainures

e) Micromètre à pointe

f) Micromètre d'épaisseur de paroi

(2) Mesure du diamètre interne.

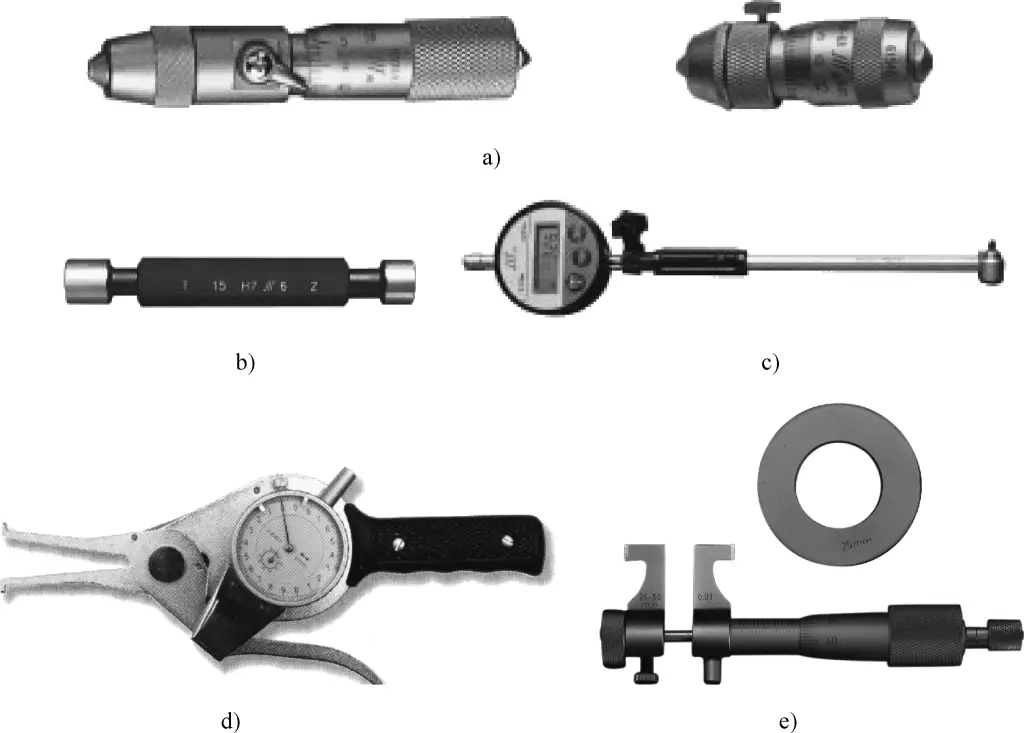

Lors de la mesure du diamètre des trous, il convient de choisir les outils de mesure appropriés en fonction de la taille, de la quantité et de la précision requises pour la pièce à usiner. Pour des exigences de précision moindres, on peut utiliser des règles en acier, des pieds à coulisse intérieurs, des calibres à bouchons ou des pieds à coulisse. Pour des exigences de précision plus élevées, on peut utiliser des micromètres internes, des micromètres d'intérieur ou des jauges d'alésage. Les outils de mesure du diamètre intérieur les plus courants sont présentés à la figure 17.

a) Micromètre interne

b) Jauge à bouchon cylindrique lisse

c) Jauge d'alésage

d) Jauge interne à pression

e) Micromètre intérieur

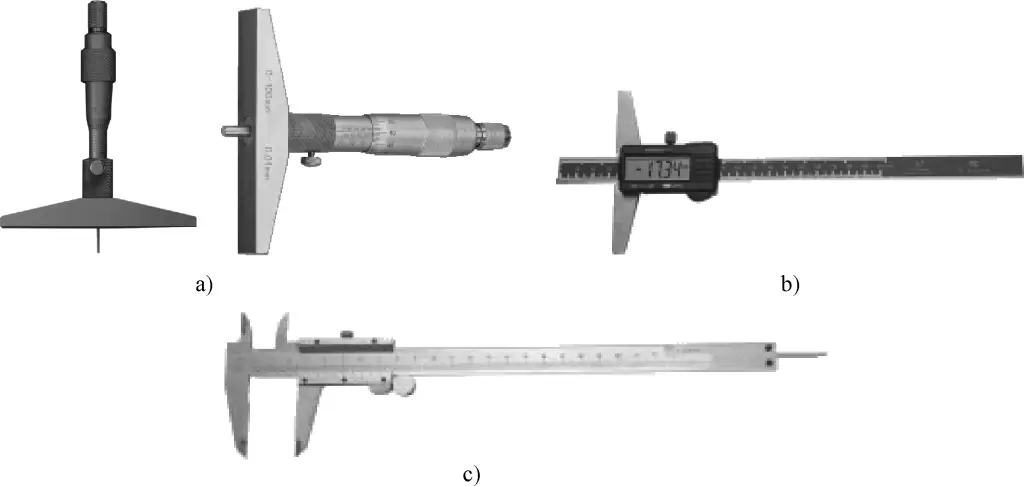

(3) Mesure de la longueur, de la profondeur et de la largeur du sillon.

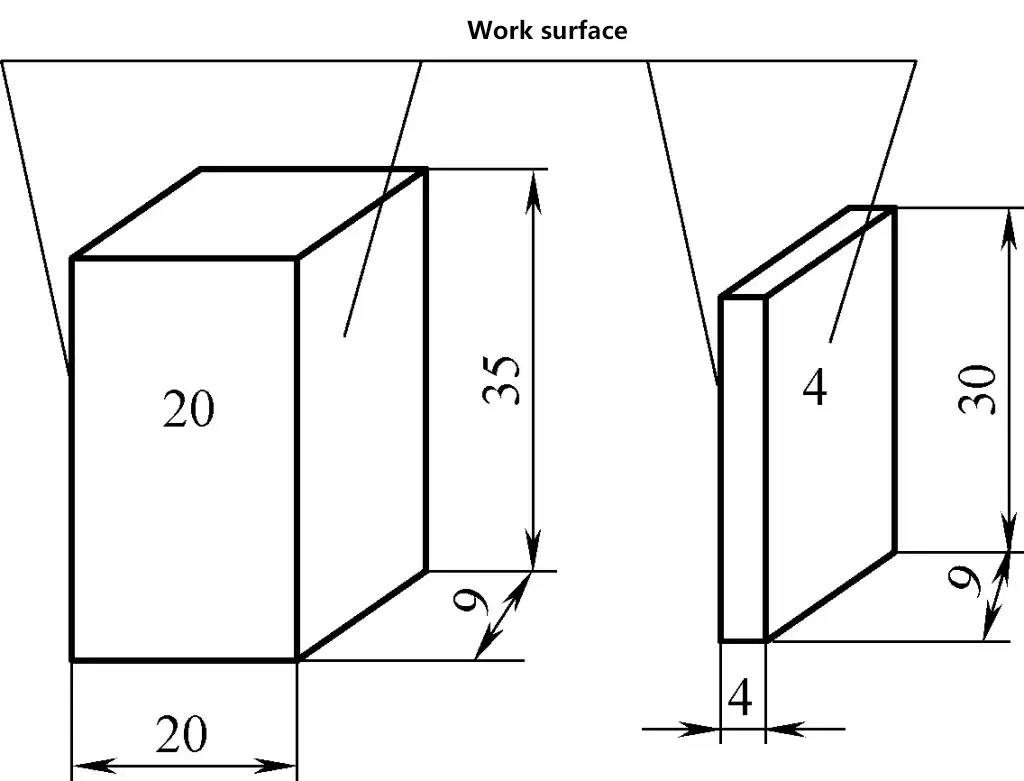

La longueur fait généralement référence aux dimensions des surfaces externes, telles que la distance entre une face de marche et une certaine face d'extrémité. Si les exigences en matière de précision dimensionnelle ne sont pas élevées, des règles en acier, des gabarits, des pieds à coulisse ou des jauges de profondeur à vernier peuvent être utilisés pour les mesures. Les outils de mesure courants sont illustrés à la figure 18. Si une plus grande précision dimensionnelle est requise, la pièce peut être placée sur une plaque d'inspection et des comparateurs à cadran ou des comparateurs à levier et des cales de jauge peuvent être utilisés pour des mesures comparatives.

a) Micromètre de profondeur

b) Jauge de profondeur à vernier

c) Pied à coulisse

2. Méthodes de contrôle de la conicité

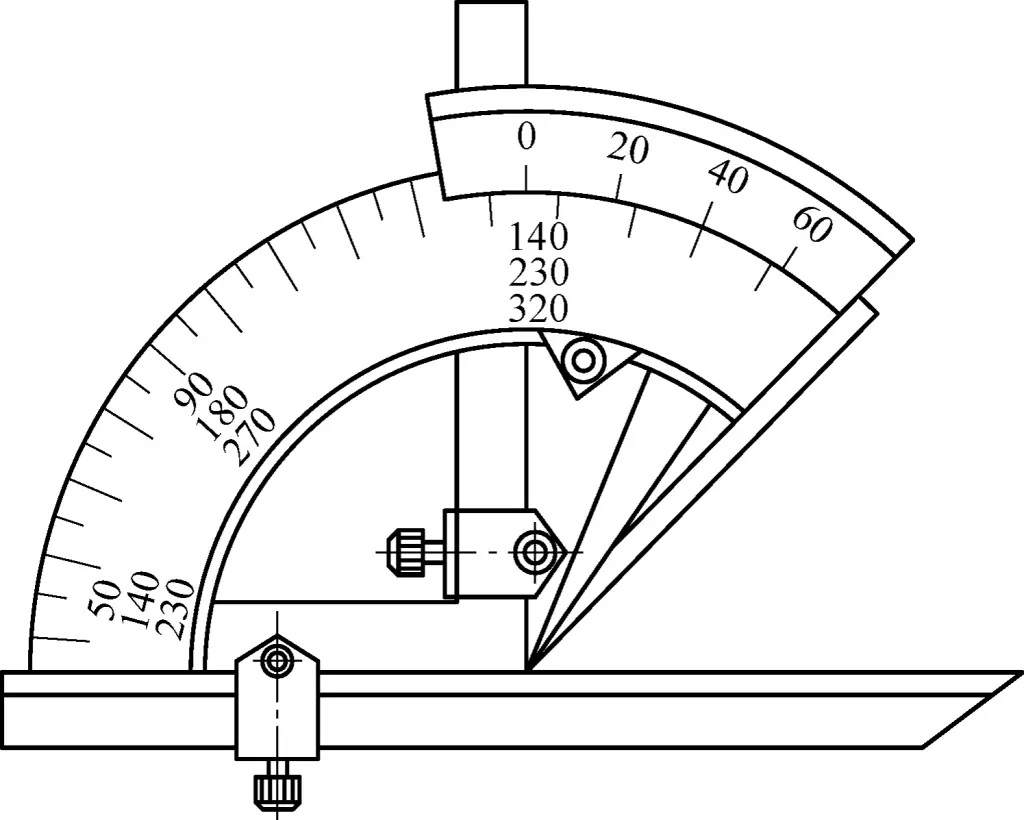

(1) Vérification de la conicité à l'aide d'un rapporteur universel de biseau.

Pour les pièces angulaires ou les surfaces coniques dont les exigences de précision sont moindres, un rapporteur universel de biseau peut être utilisé pour vérifier la conicité, comme le montre la figure 19.

Tout d'abord, réglez le rapporteur universel de biseau sur la plage d'angles à mesurer. Alignez la face angulaire du rapporteur avec la face frontale de la pièce (en passant par le centre de la pièce) et faites entrer la règle en acier en contact avec la surface inclinée de la pièce. Utilisez la méthode de transmission de la lumière pour mesurer l'angle.

L'expérience d'un maître en la matière :

Avant de procéder à la mesure, éliminez les bavures de la pièce et veillez à ce que les surfaces de la pièce et de l'outil de mesure soient propres. La face de mesure du rapporteur doit passer par le plan de symétrie central de la pièce et la surface de base doit correspondre à la surface de référence de la pièce. Lors de la lecture, serrez d'abord la vis de fixation du rapporteur universel de biseau, puis éloignez-le de la pièce à usiner afin d'éviter les changements d'angle qui pourraient entraîner des erreurs de mesure.

(2) Vérification de la conicité et des dimensions à l'aide d'une jauge conique.

Tout d'abord, utilisez la méthode de coloration pour appliquer trois lignes fines et régulières de plomb rouge ou d'encre bleue préparée le long de la ligne génératrice de la pièce sur toute sa longueur. Ensuite, placez délicatement la jauge sur la pièce et alignez-les de manière répétée. Notez que la plage de rotation doit être d'un demi-tour.

Retirez la jauge et observez les traces rouges "imprimées" sur la surface conique de la pièce pour juger de la précision de la conicité. Utilisez les lignes de fin de course de la jauge pour déterminer les dimensions coniques, comme le montre la figure 20.

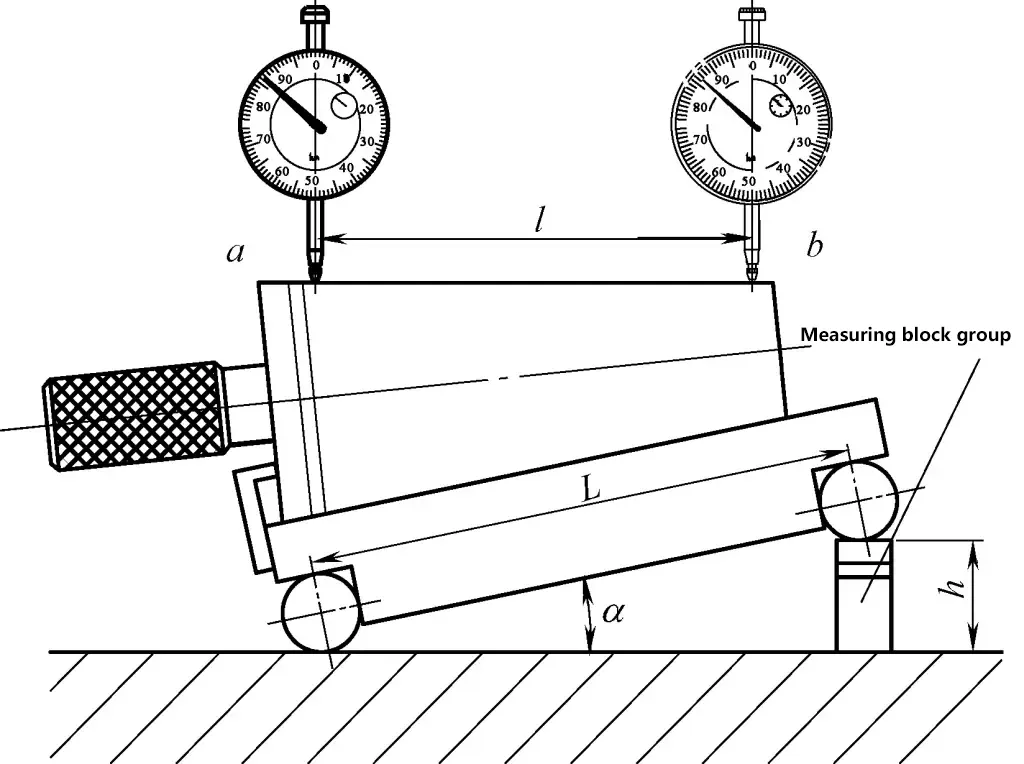

(3) Contrôle de la conicité à l'aide d'une barre sinusoïdale.

Lors du contrôle, placez la barre sinusoïdale sur une plaque de précision et la pièce à usiner sur la table de travail de la barre sinusoïdale. Placez un jeu de cales sous l'un des cylindres de la barre sinusoïdale. La hauteur du jeu de cales peut être calculée en fonction de l'angle conique de la pièce à mesurer.

Utilisez ensuite un comparateur (ou un micromètre) pour vérifier la hauteur des deux extrémités de la ligne génératrice conique de la pièce. Si les hauteurs aux deux extrémités sont égales, cela indique que l'angle ou la conicité de la pièce est correct. Si les hauteurs aux deux extrémités sont inégales, cela indique que l'angle ou la conicité de la pièce présente une erreur.

Les barres sinusoïdales ont de nombreuses applications et sont couramment utilisées pour vérifier les angles et les congés des pièces.

La figure 21 montre comment mesurer un angle conique à l'aide d'une barre sinusoïdale. Tout d'abord, calculez la dimension h de la cale étalon en fonction de la valeur nominale α' de l'angle conique à mesurer, en formant un angle standard α.

h=Lsinα

Où

- L - Distance centrale entre les deux cylindres de la barre sinusoïdale (mm) ;

- α - Valeur nominale de l'angle conique de la pièce (°).

Placer la barre sinusoïdale sur une plaque avec un cylindre en contact avec la plaque. Placez une cale de jauge de dimension h sous l'autre cylindre, en inclinant le plan de travail principal de la barre sinusoïdale par rapport à la plaque d'un angle standard α.

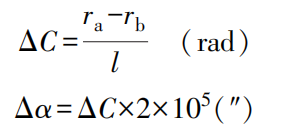

Après avoir placé la pièce conique, utilisez un micromètre pour mesurer les points a et b sur la ligne génératrice supérieure du cône mesuré (la distance entre les points a et b est l). Les valeurs relevées aux points a et b sont respectivement r₀ et r₁. Si r₀ ≠ r₁, cela signifie qu'il y a une erreur de conicité entre l'angle conique de la pièce mesurée et l'angle standard α. La formule pour calculer l'erreur de conicité est la suivante :

Où

- ΔC - Erreur de conicité (rad) ;

- Δα - Erreur d'angle conique (") ;

- r₀ - Lecture au point b du cône (mm) ;

- r₁ - Lecture au point a du cône (mm).

En utilisant 1rad = 57,3° ≈ (2×10⁵)" comme facteur de conversion des radians en secondes, obtenez l'erreur ΔC de l'angle conique mesuré (α).

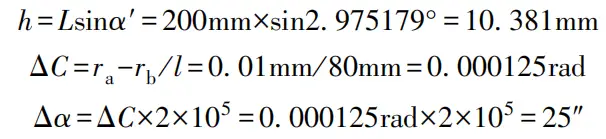

Exemple : Une barre sinusoïdale avec un entraxe L=200mm est utilisée pour mesurer une jauge à bouchon conique Morse n°4 avec un angle conique nominal de 2°58'30.6″ (2.975179°). La mesure est effectuée comme indiqué à la figure 1-91. Si la distance entre les points de mesure a et b est l=80mm, et r₀ - r₁ = 0.01mm, calculer l'erreur de conicité et l'angle conique réel de cette jauge à bouchon conique.

Solution : Étant donné L=200mm, l=80mm, alors

Puisque r₀ - r₁ = 0,01mm, le point a est plus haut que le point b, l'angle conique réel est plus grand que l'angle conique nominal.

αréel =α’+Δα=2°58’30.6″+25″=2°58’55.6″

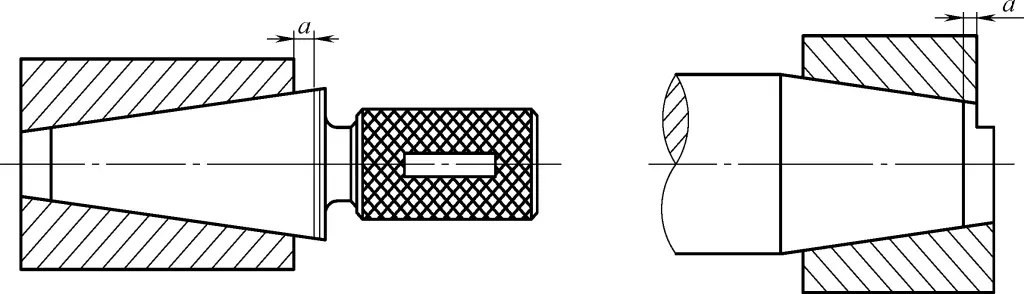

3. Contrôle de l'excentricité

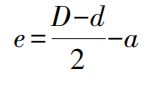

(1) Lorsque la précision requise pour l'excentricité e n'est pas élevée, utilisez un pied à coulisse pour mesurer la distance minimale a entre les deux surfaces cylindriques, puis calculez l'excentricité e à l'aide de la formule suivante :

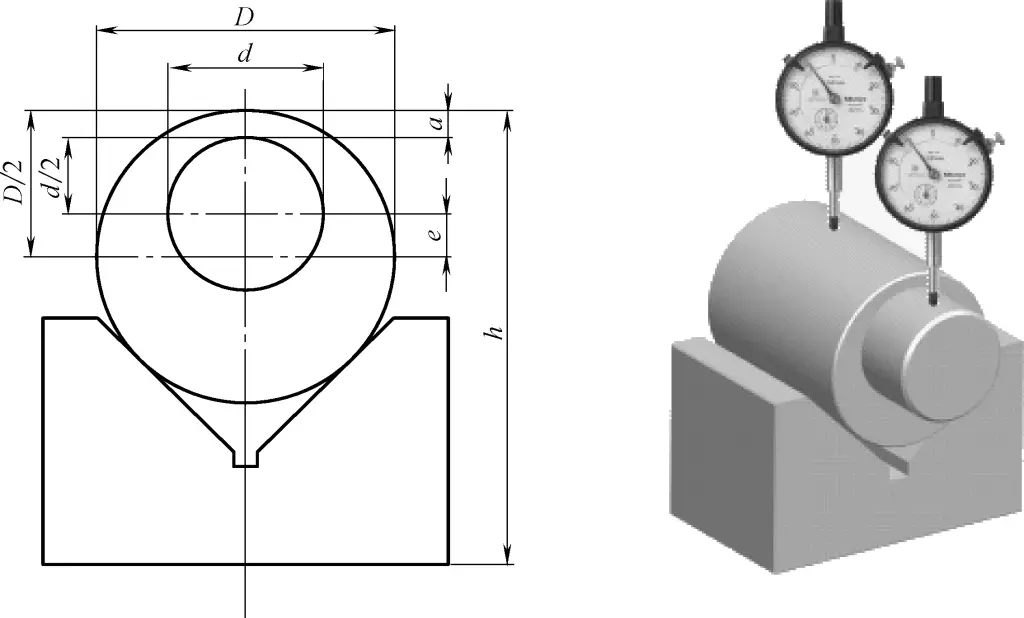

(2) Lorsqu'une plus grande précision est requise pour l'excentricité e, utiliser la méthode d'inspection suivante : Mesurer précisément l'excentricité e à l'aide d'un comparateur comme indiqué à la figure 22.

Les valeurs D et d doivent être mesurées à l'aide d'un micromètre, puis l'excentricité e doit être calculée à l'aide de la formule. Pour les pièces excentrées sur un mandrin ou les arbres excentrés avec des trous de centrage aux deux extrémités, la sonde du comparateur peut être placée en contact avec la pièce excentrée. Faites tourner l'arbre excentrique à la main et la moitié de la différence entre les valeurs maximale et minimale indiquées sur le comparateur correspond à l'excentricité e.

(3) Mesure de l'excentricité à l'aide d'un comparateur et d'un chariot transversal de tour.

Pour les pièces présentant une excentricité plus importante, l'échelle du chariot transversal d'un tour peut être utilisée pour compenser la plage de mesure limitée du comparateur. Lors de la mesure, mettez d'abord le comparateur en contact avec le cercle extérieur excentré de la pièce, trouvez le point le plus élevé et enregistrez la lecture et la valeur de l'échelle du chariot transversal.

Ensuite, faites pivoter la pièce de 180°, déplacez le chariot transversal vers l'intérieur, trouvez le point le plus bas du cercle excentrique, mettez le comparateur en contact avec le point le plus bas du cercle excentrique et ajustez le chariot transversal pour maintenir la lecture originale du comparateur. À ce stade, la distance de déplacement du chariot transversal obtenue à partir du cadran du chariot transversal est égale à deux fois l'excentricité.

4. Contrôle des filetages standard

(1) Mesure du diamètre principal.

Lorsque les exigences relatives au diamètre principal du filet ne sont pas élevées et que la marge de tolérance est large, des pieds à coulisse ou des micromètres externes peuvent être utilisés pour la mesure.

(2) Mesure du pas de vis.

Le pas de vis peut être mesuré à l'aide d'une règle en acier. Pour les filetages standard avec des pas généralement petits, il est préférable de mesurer la longueur de plusieurs pas, puis de diviser la longueur du pas mesuré par le nombre de pas pour obtenir la dimension d'un seul pas. Pour les pas plus grands, mesurez la longueur de 2 ou 4 pas et calculez ensuite la dimension du pas.

Le pas des filets fins est plus petit, ce qui le rend difficile à mesurer avec une règle en acier. En général, une jauge de pas est utilisée pour la mesure. Lors de la mesure, insérez la plaque de la jauge de pas parallèlement à la direction de l'axe dans la forme de la dent. Si elle s'adapte parfaitement, cela signifie que le pas du filet mesuré est correct.

(3) Mesure du diamètre du pas.

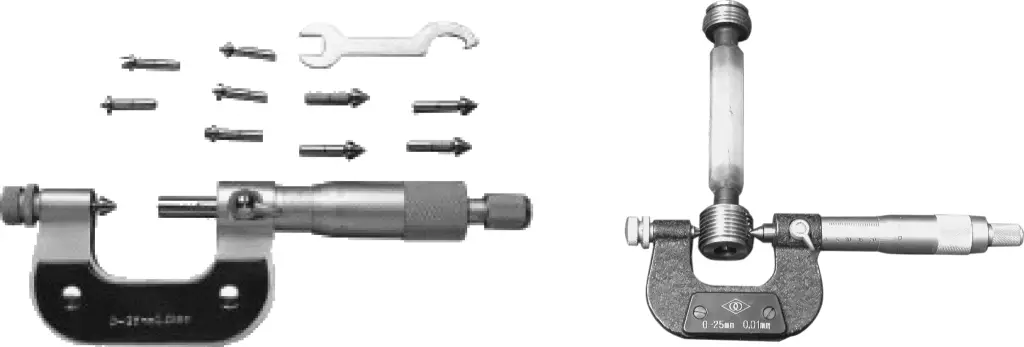

1) Mesure du diamètre primitif des filets triangulaires à l'aide d'un micromètre à filets.

La structure et la méthode d'utilisation d'un micromètre à filetage sont similaires à celles d'un micromètre extérieur ordinaire, sauf que ses deux contacts de mesure sont un cône et une rainure ayant la même forme que la dent du filetage. Lors de la mesure, les deux contacts s'adaptent précisément aux faces de la dent du filet, et la lecture du micromètre à cet endroit est le diamètre primitif du filet.

Les micromètres à filets sont livrés avec une série de profils de face de dents et de contacts de mesure pour différents pas. Lors de la mesure des diamètres de pas de différentes spécifications de filets triangulaires, les contacts de mesure appropriés doivent être échangés, comme le montre la figure 23.

2) Méthode de mesure du fil.

Sélection du diamètre du fil et de la précision : Le diamètre du fil qui est tangent à la face latérale de la dent au niveau de la ligne de pas du filet mesuré est appelé le "meilleur diamètre de fil". Des formules simplifiées pour le meilleur diamètre de fil sont présentées dans le tableau 1. L'utilisation du meilleur fil pour la mesure élimine l'influence de l'erreur de demi-angle de la dent du fil.

Tableau 1 Formules simplifiées pour le meilleur diamètre de fil

| Points communs | 55° Filets Whitworth | Filets trapézoïdaux |

| 0.57735P | 0.56370P | 0.51765P |

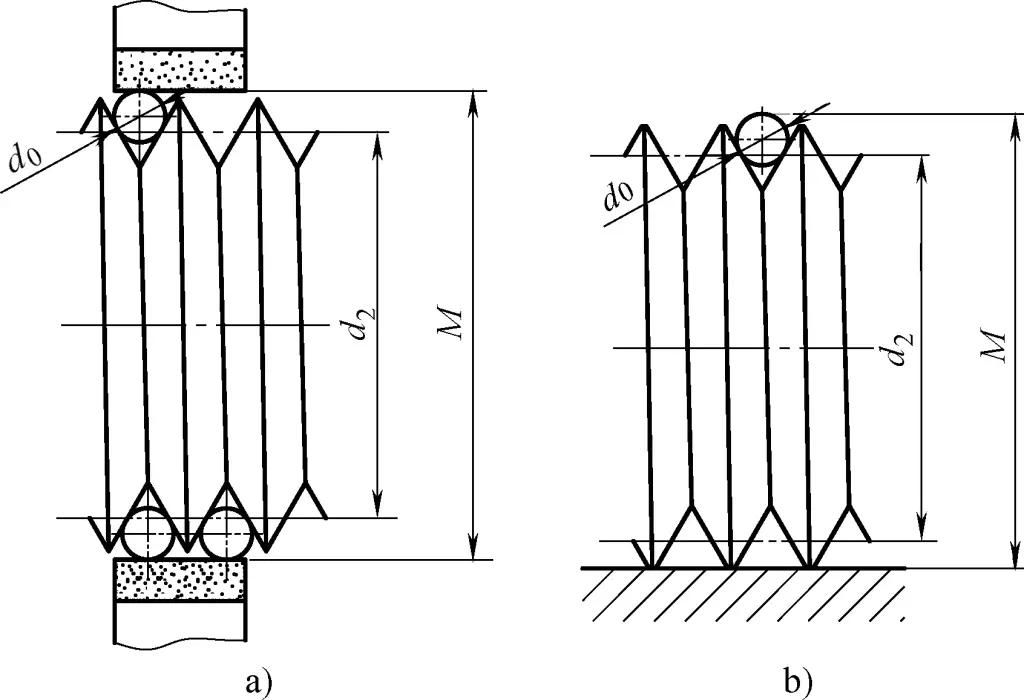

Les méthodes de mesure des fils couramment utilisées comprennent la méthode à trois fils et la méthode à un fil pour mesurer le diamètre du pas de vis. Lors de l'utilisation de la méthode à trois fils pour mesurer le diamètre du pas de vis externe, placez trois fils du même jeu dans les rainures du filetage des deux côtés du filet mesuré, comme illustré à la figure 24. Utilisez un instrument de mesure précis tel qu'un micromètre extérieur, un micromètre à levier, un comparateur optique ou une machine à mesurer la longueur pour mesurer directement la distance M entre les côtés extérieurs des fils, puis calculez le diamètre primitif réel du filet mesuré.

a) Mesure à trois fils

b) Mesure monofilaire

Les séries de tailles de diamètre de fil couramment utilisées sont indiquées dans le tableau 2. Les formules de calcul du diamètre primitif pour les filetages courants sont présentées dans le tableau 3.

Tableau 2 Série de diamètres de fils couramment utilisés

| 0.118 | 0.201 | 0.291 | 0.433 | 0.724 | 1.157 | 2.020 | 3.177 |

| 0.142 | 0.232 | 0.343 | 0.461 | 0.866 | 1.441 | 2.311 | 3.486 |

| 0.170 | 0.260 | 0.402 | 0.572 | 1.008 | 1.732 | 2.886 | - |

Tableau 3 Formules de calcul du diamètre primitif pour les filetages communs

| Type de fil | Angle de denture α | Formule de calcul du diamètre primitif |

| Points communs | 60° | d2 =M-(3d o -0.866P) |

| 55° Filets Whitworth | 55° | d2 =M-(3.1657do -0.9605P) |

| Filets trapézoïdaux | 30° | d2 =M-(4.8637do -1.866P) |

(4) Mesure complète des fils.

Avant de procéder à une mesure complète des filets, il faut d'abord vérifier le diamètre, le profil de la dent et le pas du filet, puis utiliser des jauges de filetage pour la mesure. Lors de l'utilisation des jauges de filetage, ne les tordez pas avec force afin d'éviter d'endommager la surface de mesure et de réduire sa précision.

Les jauges à anneau et les jauges à bouchon sont généralement utilisées pour mesurer de manière exhaustive les différentes précisions dimensionnelles des filetages. Les jauges à anneau sont utilisées pour mesurer la précision dimensionnelle des filetages extérieurs, tandis que les jauges à bouchon sont utilisées pour mesurer la précision dimensionnelle des filetages intérieurs.

Lors de la mesure des filetages, si l'extrémité GO de la jauge peut être vissée alors que l'extrémité NOT GO ne le peut pas, cela indique que la précision du filetage répond aux exigences. Dans la production réelle, pour des exigences de précision moindres, des écrous et des vis standard peuvent également être utilisés pour le contrôle, en jugeant de la douceur et du relâchement lors du vissage sur la pièce à usiner.

5. Mesure des engrenages à vis sans fin

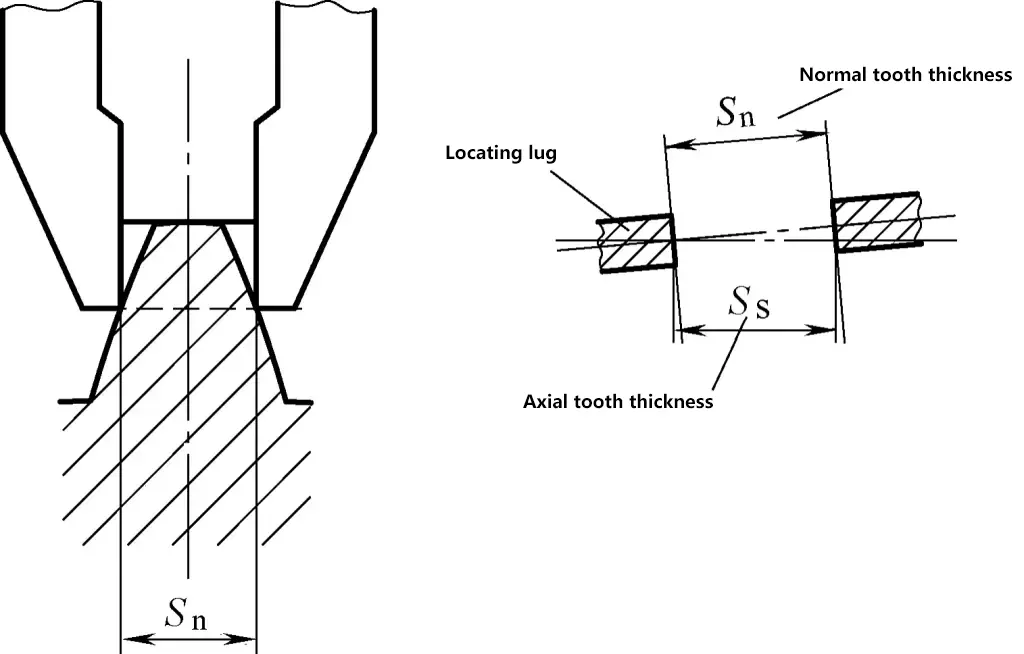

(1) Mesure de l'épaisseur normale des dents des engrenages à vis sans fin à l'aide d'un pied à coulisse, comme le montrent les figures 25 et 26.

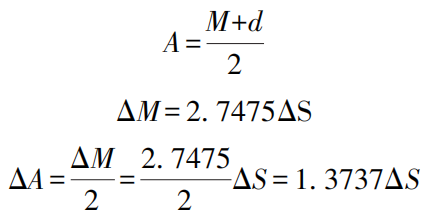

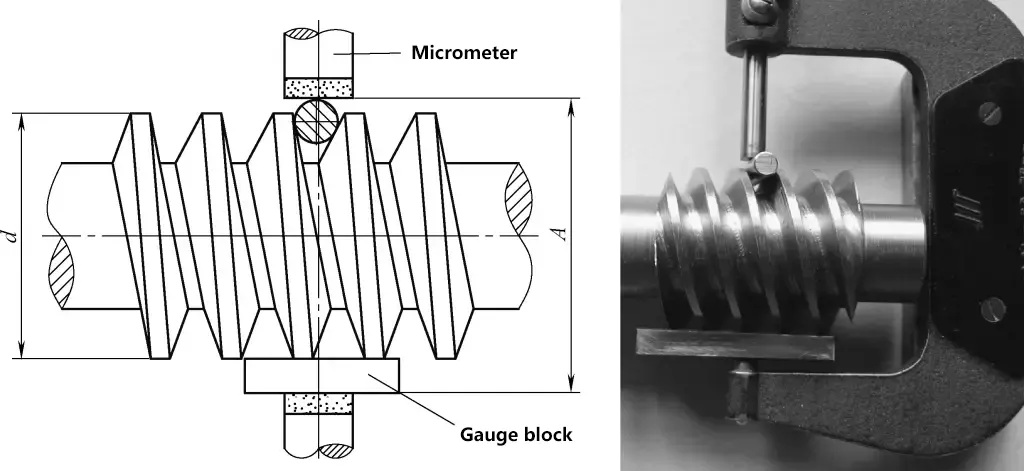

Pour améliorer la précision de la mesure, l'écart d'épaisseur de la dent peut être converti en écart de distance de portée dans la mesure à trois fils, puis mesuré à l'aide de la méthode à un fil, comme le montre la figure 27. Lorsque α=20°, la formule de calcul de la mesure unifilaire est la suivante :

Où

- A - Taille de mesure du micromètre en mesure unifilaire (mm) ;

- M - Taille de la mesure au micromètre dans la mesure à trois fils (mm) ;

- ΔM - Écart de distance de la portée dans la mesure à trois fils (mm) ;

- d - Diamètre réel mesuré du diamètre extérieur de l'engrenage à vis sans fin (mm) ;

- ΔA - Écart de la distance de mesure du fil en cas de mesure d'un seul fil (mm) ;

- ΔS - Écart d'épaisseur de la dent (mm).

(2) Le battement radial du cercle de l'engrenage à vis sans fin peut être vérifié à l'aide d'un indicateur à cadran sur un testeur de battement. Tournez lentement l'engrenage à vis sans fin d'un tour complet à la main, et la variation maximale de la lecture du comparateur correspond à l'erreur de battement radial.

(3) Le contrôle de l'erreur de profil de la dent des engrenages à vis d'Archimède doit être effectué sur la section axiale, à l'aide d'instruments tels qu'un microscope à outil universel.

Partage de l'expérience d'un maître en la matière :

Étant donné que la mesure unifilaire utilise le diamètre du cercle d'addendum comme référence de mesure, bien que d dans la figure 27 soit défini comme la taille réelle mesurée du cercle d'addendum, pour assurer la précision de la mesure, la concentricité entre le diamètre du cercle d'addendum et le cercle primitif de l'engrenage à vis sans fin doit être garantie pendant le tournage.

III. Inspection de la précision de la forme et de la position communes

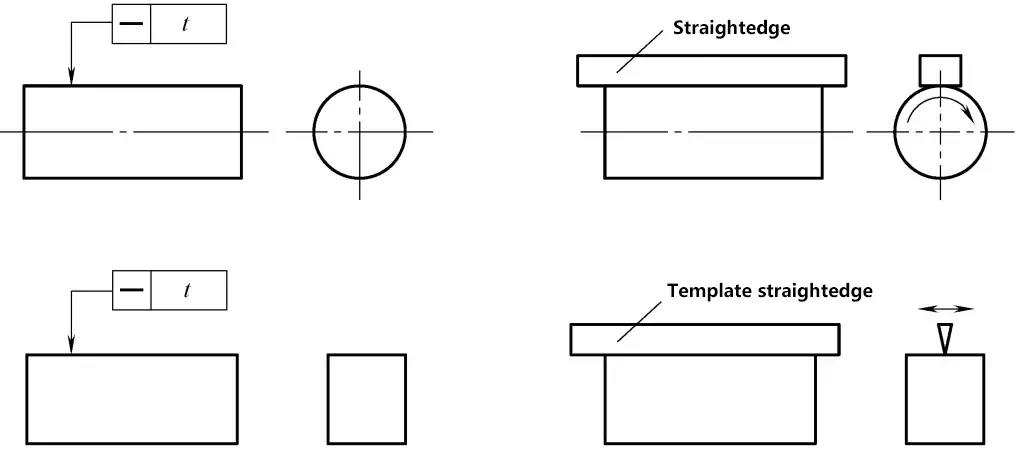

1. Détection de l'erreur de rectitude

(1) Détection des erreurs de rectitude des cylindres et des cuboïdes

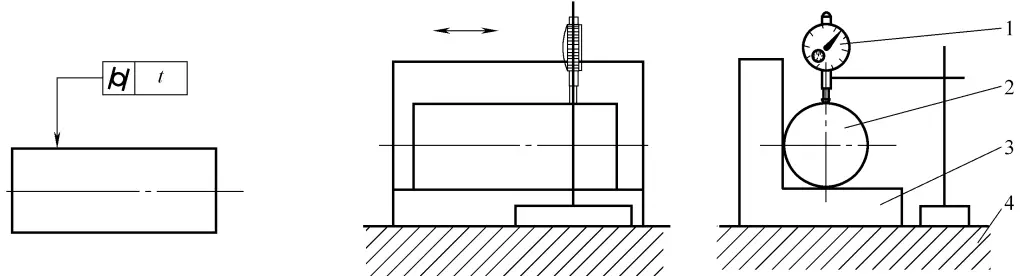

Comme le montre la figure 28.

1) Outils d'inspection : Règle (ou règle de gabarit), jauge d'épaisseur.

2) Méthode de serrage et de fonctionnement :

① Placez une règle ou un gabarit en contact direct avec la ligne de l'élément mesuré, en réduisant au minimum l'écart maximal entre les deux. L'écart maximal à ce point correspond à l'erreur de rectitude de la ligne de l'élément mesuré. L'ampleur de l'erreur doit être déterminée en mesurant la fente lumineuse. Lorsque la fente lumineuse est petite, elle peut être estimée à l'aide d'une fente lumineuse standard ; lorsqu'elle est plus grande, une jauge d'épaisseur peut être utilisée pour la mesure.

② Mesurer plusieurs lignes d'éléments à l'aide de la méthode ci-dessus et prendre la plus grande valeur d'erreur comme erreur de rectitude de la partie mesurée.

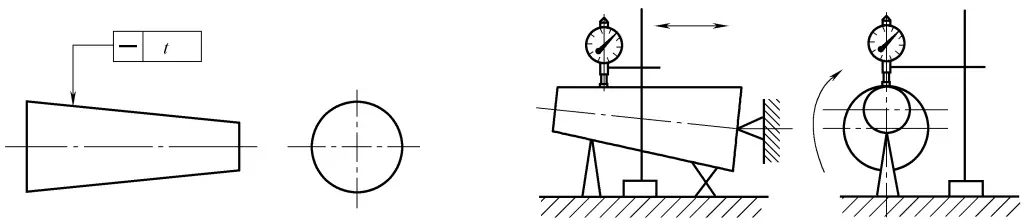

(2) Détection de l'erreur de rectitude des corps coniques

Comme le montre la figure 29.

1) Outils et matériel d'inspection : plaque de surface, supports fixes et réglables, cadre de mesure, comparateur ou micromètre.

2) Méthode de montage et d'utilisation : Ajuster les deux extrémités de la ligne de l'élément mesuré pour qu'elles soient à la même hauteur que la plaque de surface.

① Mesurer sur toute la longueur de la ligne de l'élément mesuré, en enregistrant les relevés. Calculer l'erreur de rectitude à l'aide de la méthode de calcul (ou de la méthode graphique) basée sur la condition minimale (ou la méthode de la ligne à deux points) en utilisant les relevés enregistrés.

② Mesurer plusieurs lignes d'éléments à l'aide de la méthode ci-dessus et prendre la plus grande valeur d'erreur comme erreur de rectitude de la partie mesurée.

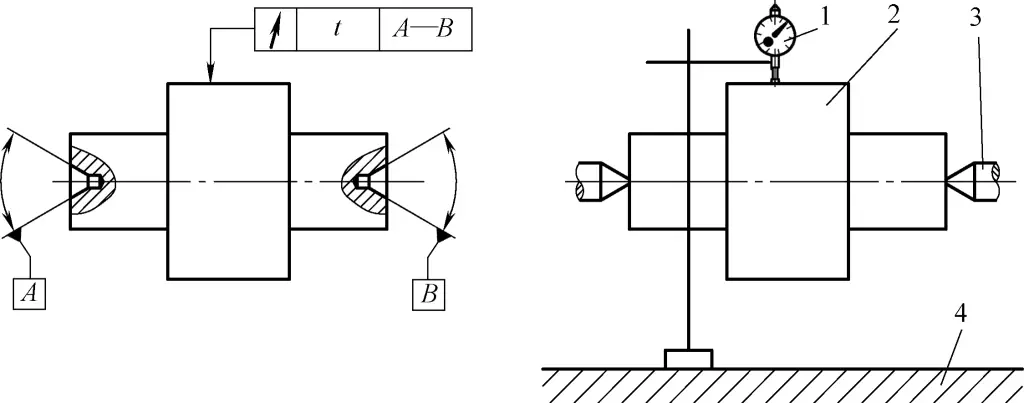

(3) Détection de l'erreur de rectitude des pièces de type arbre sur un dispositif d'inspection du faux-rond

Comme le montre la figure 30.

1-Support central

2-Partie mesurée

3-Indicateur

4-Plaque de surface

1) Outils et équipement d'inspection : plaque de surface, support central ou dispositif d'inspection du faux-rond, indicateur à cadran, support, indicateur à cadran ou micromètre.

2) Méthode de montage et d'utilisation : Installer la partie mesurée entre deux centres parallèles à la plaque de surface.

① Mesurer le long de deux lignes d'éléments dans la section transversale de l'axe vertical, en enregistrant les valeurs M₀ et M₁ des deux indicateurs à leurs points de mesure respectifs. Prendre la moitié de la différence des relevés à chaque point {c'est-à-dire (M₂-M₃)/2} et utiliser la différence maximale comme erreur de rectitude de l'axe dans cette section transversale.

② Mesurer plusieurs lignes d'éléments dans plusieurs coupes transversales à l'aide de la méthode ci-dessus et prendre la plus grande valeur d'erreur comme erreur de rectitude de l'axe de la pièce mesurée.

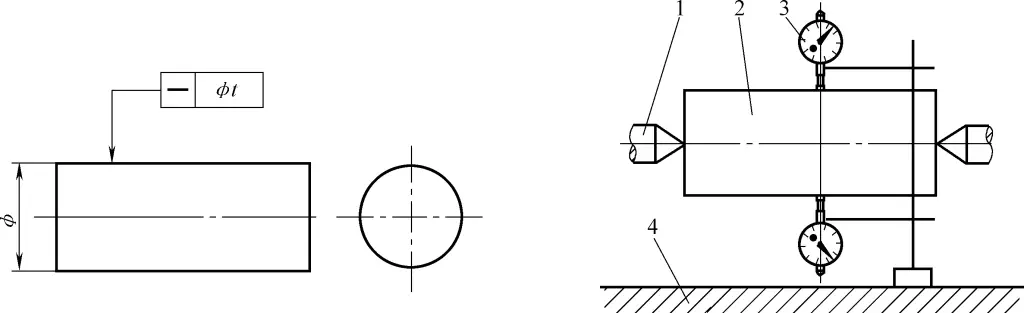

2. Détection de l'erreur de planéité

(1) Mesure de l'erreur de planéité des petits plans de haute précision

Comme le montre la figure 31.

1) Outils et équipements d'inspection : plat optique.

2) Méthode de fonctionnement : Placez la surface de travail de la platine optique sur la surface mesurée en exerçant une légère pression, et des franges d'interférence apparaîtront.

L'erreur de planéité de la surface mesurée est le nombre de franges d'interférence fermées multiplié par la moitié de la longueur d'onde de la lumière. Pour les franges d'interférence ouvertes, il s'agit du rapport entre la courbure des franges et la distance entre les franges adjacentes, multiplié par la moitié de la longueur d'onde de la lumière. Cette méthode est adaptée à la mesure de petits plans de haute précision.

(2) Détection de l'erreur de planéité à l'aide d'un niveau à bulle

Comme le montre la figure 32.

1) Outils et matériel d'inspection : plaque de surface, niveau à bulle, plaque de pont, supports fixes et réglables.

2) Méthode de montage et d'utilisation : Régler la surface mesurée en position horizontale, utiliser le niveau à bulle pour mesurer la surface point par point selon une disposition et une direction spécifiques, enregistrer les relevés et les convertir en valeurs linéaires.

Calculer l'erreur de planéité à l'aide de la méthode de calcul (ou méthode graphique) en fonction des conditions minimales (ou méthode diagonale) sur la base des valeurs de chaque ligne.

3. Détection de l'erreur d'arrondi

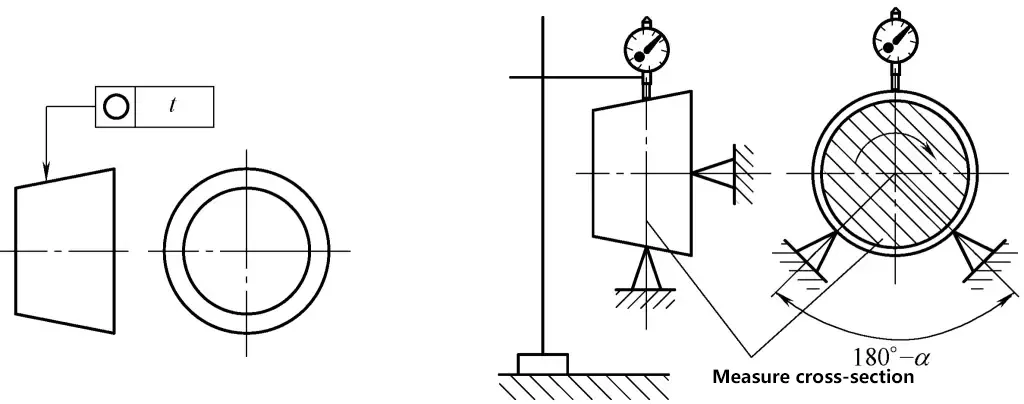

(1) Détection d'une des erreurs de circularité du cône et du cylindre

Comme le montre la figure 33.

1) Mesures et outils d'inspection : plaque plate, support de mesure avec indicateur, bloc en V, supports fixes et réglables.

2) Méthode de serrage et de fonctionnement : Placer la pièce sur le bloc en V, avec son axe perpendiculaire à la section de mesure, tout en fixant la position axiale.

① Lors d'un tour de la pièce, la moitié de la différence maximale entre les lectures de l'indicateur correspond à l'erreur de circularité de cette section transversale.

② Mesurer plusieurs sections transversales à l'aide de la méthode ci-dessus et prendre la valeur d'erreur maximale comme erreur de circularité de la pièce.

La fiabilité de cette méthode de mesure dépend de l'effet combiné de l'erreur de forme de la section transversale et de l'angle du bloc en V. Les angles couramment utilisés sont α=90° et 120° ou 72° et 108° avec deux blocs en V pour des mesures séparées.

Cette méthode convient à la mesure des erreurs de forme irrégulière sur les surfaces intérieures et extérieures (les erreurs de forme irrégulière sont mesurées à l'aide de la méthode des deux points). Pendant la mesure, il est possible de faire tourner soit la pièce, soit l'instrument de mesure.

(2) Détection de l'erreur de circularité du cône et du cylindre II

Comme le montre la figure 34.

1) Mesures et outils d'inspection : plaque plate, support de mesure avec indicateur, support, micromètre.

2) Méthode de serrage et de fonctionnement : Positionner l'axe de la pièce perpendiculairement à la section de mesure tout en fixant la position axiale.

① Au cours d'un tour de la pièce, la moitié de la différence maximale entre les lectures de l'indicateur correspond à l'erreur de circularité d'une seule section transversale.

② Mesurer plusieurs sections transversales à l'aide de la méthode ci-dessus et prendre la valeur d'erreur maximale comme erreur de circularité de la pièce.

Cette méthode permet de détecter les erreurs de forme paires sur les surfaces intérieures et extérieures (les erreurs de forme impaires sont mesurées à l'aide de la méthode des trois points). Pendant la mesure, il est possible de faire tourner soit la pièce, soit l'instrument de mesure.

La méthode de mesure de l'erreur de circularité en deux points est similaire à la mesure du diamètre extérieur à l'aide d'un micromètre ou du diamètre intérieur à l'aide d'un comparateur à cadran. Les mesures sont effectuées à plusieurs endroits de la circonférence et la moitié de la différence maximale entre deux points diamétralement opposés est considérée comme l'erreur de circularité.

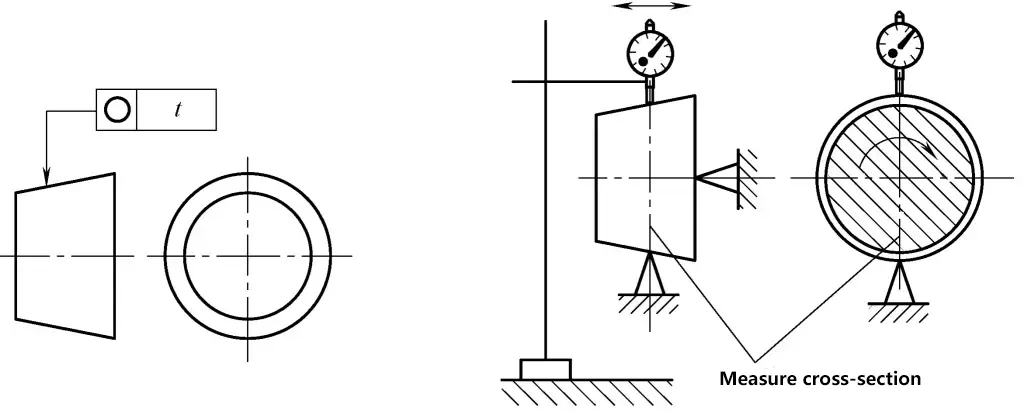

4. Détection de l'erreur de cylindricité

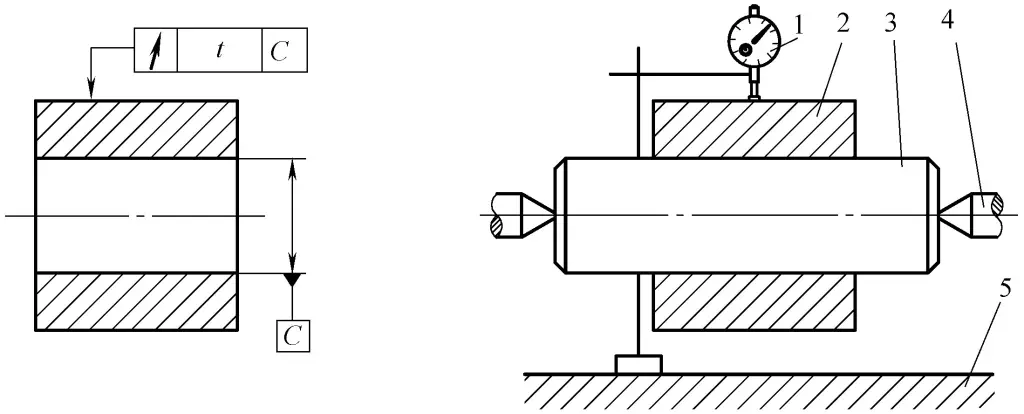

(1) Détection de l'erreur de cylindricité du cylindre et de l'arbre I

Comme le montre la figure 35.

1-Indicateur

2-Pièces

Bloc 3-V

4-Plaque plate

1) Mesures et outils d'inspection : plaque plate, bloc en V, support de mesure avec indicateur.

2) Méthode de serrage et d'utilisation : Utilisez la méthode des trois points pour mesurer la cylindricité. Placez la pièce dans un bloc en V sur la plaque plate, le bloc en V étant plus long que la pièce.

① Au cours d'un tour de la pièce, mesurer les valeurs maximales et minimales sur une section transversale.

② En utilisant la méthode ci-dessus, mesurer en continu plusieurs sections transversales, puis prendre la moitié de la différence entre les lectures maximales et minimales de toutes les sections transversales mesurées comme erreur de cylindricité de la pièce. Cette méthode convient pour mesurer les erreurs de forme des lobes impairs sur les surfaces extérieures.

Pour une mesure précise, on utilise généralement deux blocs en V avec des angles α=90° et 120° pour des mesures séparées.

(2) Détection de l'erreur de cylindricité du cylindre et de l'arbre II

Comme le montre la figure 36.

1-Indicateur

2-Pièces

3-Siège à angle droit

4-Plaque plate

1) Mesures d'inspection et outils : plaque plate, siège à angle droit, support de mesure avec indicateur.

2) Méthode de serrage et d'utilisation : Utilisez la méthode des deux points pour mesurer la cylindricité. Placez la pièce sur la plaque plate, à proximité du siège de l'angle droit.

① Au cours d'un tour de la pièce, mesurer les valeurs maximales et minimales sur une section transversale.

② En utilisant la méthode ci-dessus, mesurer plusieurs sections transversales, puis prendre la moitié de la différence entre les lectures maximales et minimales de toutes les sections transversales mesurées comme erreur de cylindricité de la pièce. Cette méthode convient pour mesurer les erreurs de forme à lobes réguliers sur les surfaces extérieures.

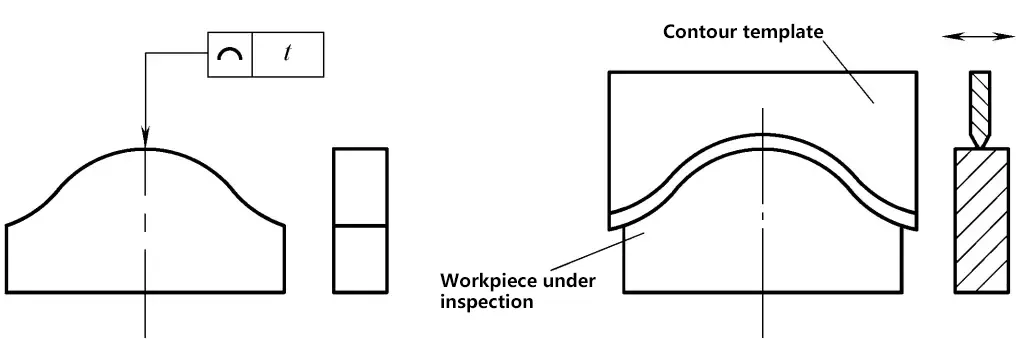

5. Détection d'une erreur de profil de ligne

Comme le montre la figure 37

1) Mesures et outils d'inspection : Modèle de profil.

2) Méthode de serrage et d'utilisation : Placez le gabarit de profil sur la pièce dans la direction spécifiée, estimez la taille de l'écart en utilisant la méthode de l'écart léger, et prenez l'écart maximum comme erreur de profil de ligne de la pièce.

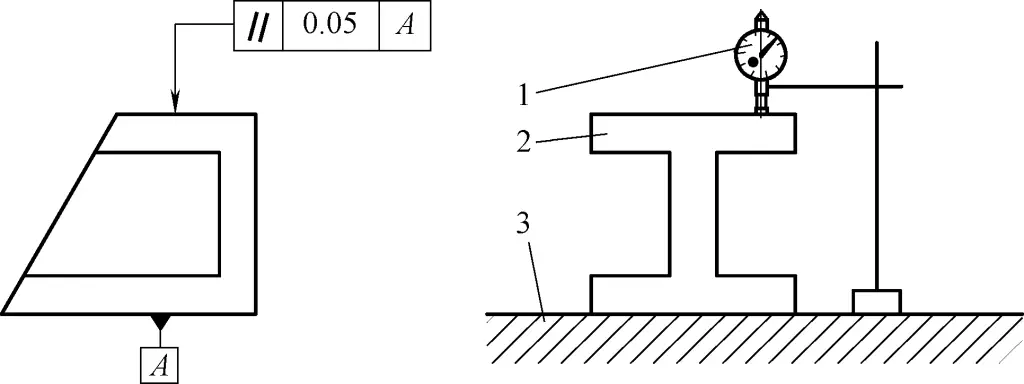

6. Détection des erreurs de parallélisme

(1) Détection de l'erreur de parallélisme entre deux surfaces parallèles

Comme le montre la figure 38.

1-Indicateur

2-Pièces

3-Plaque plate

1) Mesures et outils d'inspection : plaque plate, support, indicateur à cadran ou micromètre.

2) Méthode de serrage et d'utilisation : Placer la pièce sur la plaque plate et mesurer le long des lignes de mesure spécifiées sur toute la surface à mesurer.

① La différence entre les lectures maximales et minimales de l'indicateur est considérée comme l'erreur de parallélisme de la pièce.

② La différence entre les lectures maximales et minimales de l'indicateur sur une longueur donnée l sur chaque ligne de mesure est considérée comme l'erreur de parallélisme de la pièce.

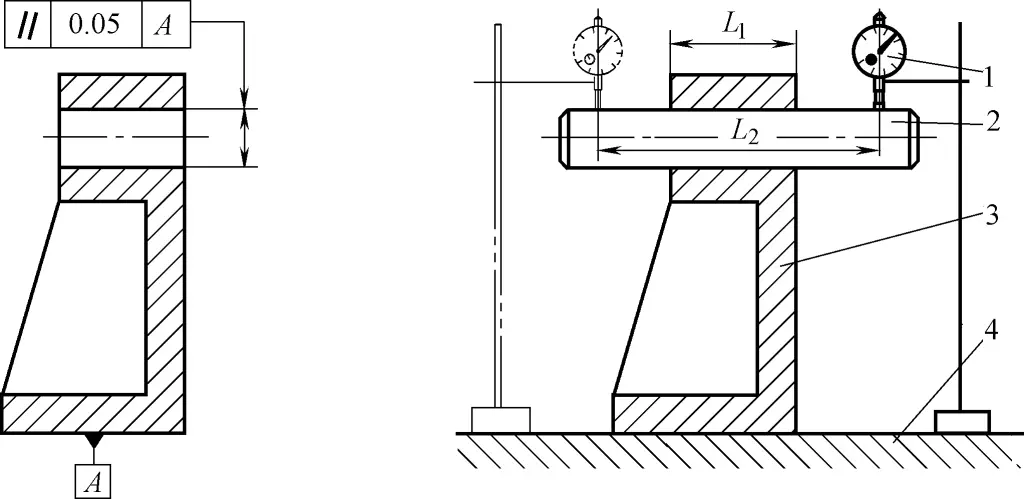

(2) Détection de l'erreur de parallélisme du trou interne par rapport au plan de référence

Comme le montre la figure 39.

1) Mesures et outils d'inspection : plaque plate, support de mesure avec indicateur, mandrin.

2) Méthode de serrage et de fonctionnement : Placer la pièce directement sur la plaque plate, l'axe à mesurer étant simulé par le mandrin. Les lectures M₀ et M₁ sont obtenues à deux positions avec une distance de mesure de L₂. Dans ce cas

Erreur de parallélisme f=L₀/L₁|M₁-M₂|, où L₂ est la longueur de l'axe de la pièce.

Utiliser un mandrin extensible (formant un ajustement sans jeu avec le trou) pour la mesure.

7. Détection de l'erreur de perpendicularité

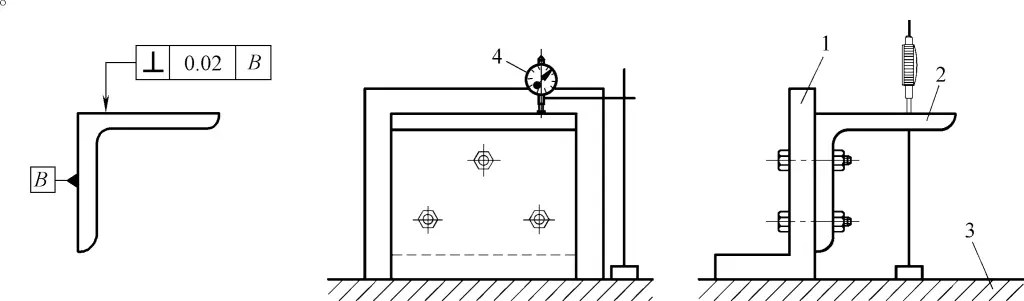

(1) Détection de l'erreur de perpendicularité d'une pièce de type siège à angle droit

Comme le montre la figure 40.

1-Siège à angle droit

2-Pièces

3-Plaque plate

4-Indicateur

1) Mesures d'inspection et outils : plaque plate, siège à angle droit, support de mesure avec indicateur.

2) Méthode de serrage et d'utilisation : Fixer la surface de référence de la pièce sur le siège de l'angle droit, tout en ajustant la différence de lecture de la surface à mesurer près de la référence pour qu'elle soit minimale. La différence entre les lectures maximales et minimales de l'indicateur obtenues en divers points de l'ensemble de la surface à mesurer est considérée comme l'erreur de perpendicularité de la pièce.

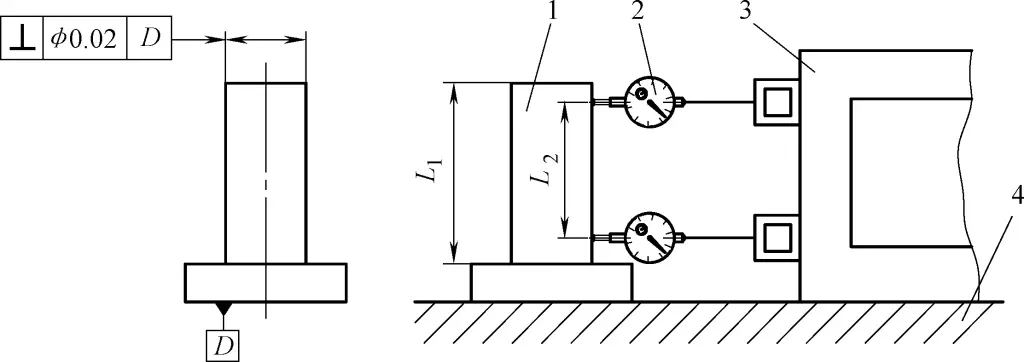

(2) Détection de l'erreur de perpendicularité du cercle extérieur de l'arbre épaulé par rapport à la face d'extrémité

Comme le montre la figure 41.

1-Pièce de travail

2-Indicateur

Boîte à 3 cases

4-Plaque plate

1) Mesures et outils d'inspection : boîte carrée, plaque plate, support magnétique avec indicateur.

2) Méthode de serrage et d'utilisation : Placer la pièce sur la plaque plate et mesurer dans deux directions perpendiculaires (x, y).

Mesurer les distances M₁ et M₂ entre l'élément de profil à mesurer et la boîte carrée en deux endroits distants de L₀, ainsi que les diamètres d₃ et d₄ correspondants de l'arbre. L'erreur de perpendicularité dans la direction de mesure est de :

La plus grande des erreurs mesurées dans les deux directions de mesure est considérée comme l'erreur de perpendicularité de la pièce.

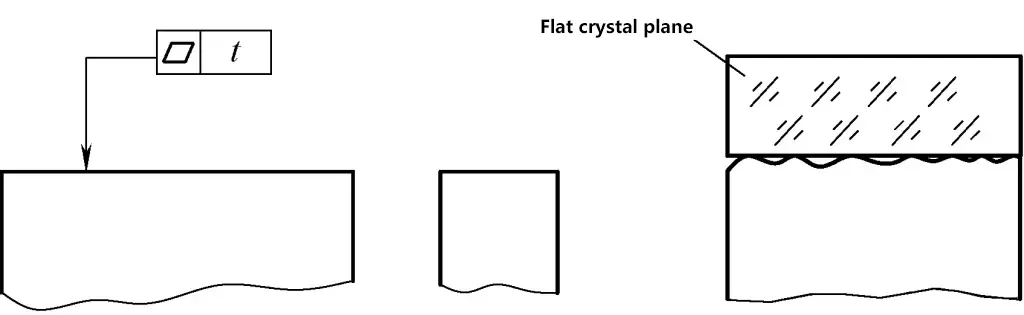

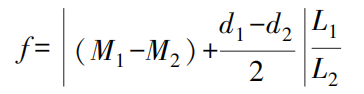

8. Détection de l'erreur de coaxialité

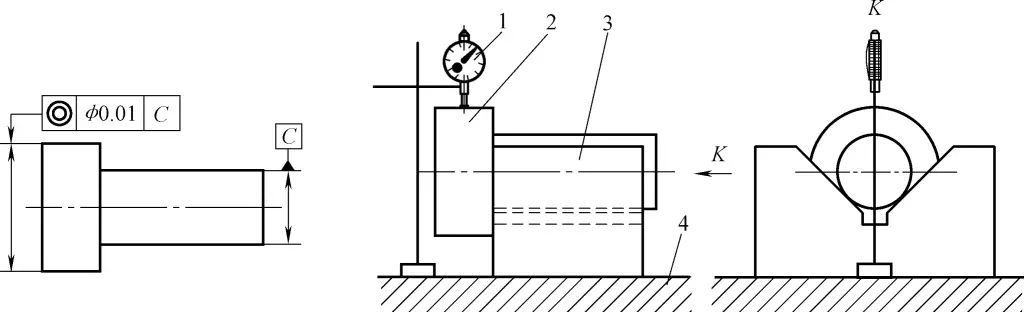

(1) Détection de l'erreur de coaxialité d'un arbre étagé avec référence au trou central

Comme le montre la figure 42.

1-Indicateur

2-Pièces

Soutien à 3 centres

4-Plaque plate

1) Mesures d'inspection et outils : plaque plate, support central, support de mesure avec indicateur.

2) Méthode de serrage et d'utilisation : Monter la pièce entre deux centres et mettre à zéro les deux indicateurs dans la section transversale de l'axe vertical.

① Mesurer axialement, prendre la différence des lectures |M₀-M₁| des indicateurs aux points correspondants de la section perpendiculaire à l'axe de référence comme l'erreur de coaxialité sur cette section.

② Faire tourner la pièce et mesurer plusieurs sections transversales en utilisant la méthode ci-dessus. La valeur maximale (valeur absolue) des différences de lecture obtenues pour chaque section transversale est considérée comme l'erreur de coaxialité de la pièce.

(2) Détection de l'erreur de coaxialité d'un arbre étagé sans trou central

Comme le montre la figure 43.

1-Indicateur

2-Pièces

Bloc 3-V

4-Plaque plate

1) Mesures et outils d'inspection : plaque plate, bloc en V, support de mesure avec indicateur.

2) Méthode de montage et d'utilisation : Placer une extrémité de la surface de référence de la pièce à mesurer sur le cadre en forme de V, puis mettre l'indicateur en contact avec la surface à mesurer. Faites tourner la pièce à mesurer sur le cadre en forme de V pendant un tour, et la variation de l'indicateur correspond à l'erreur de coaxialité de la pièce.

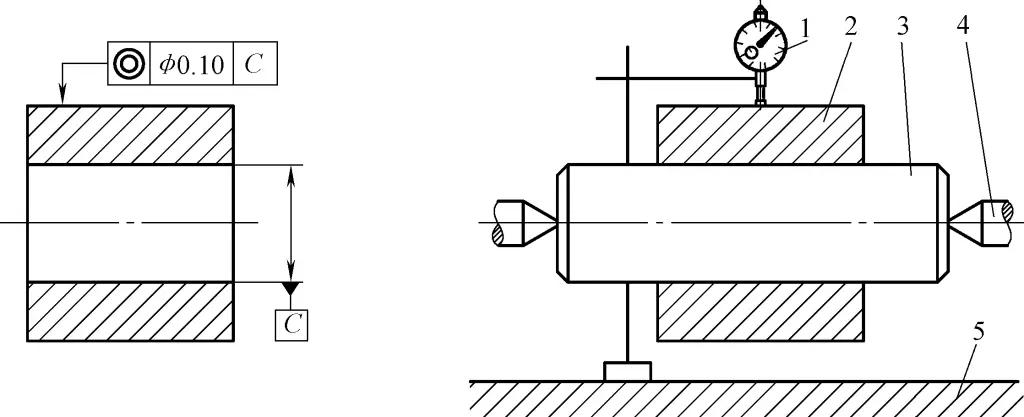

(3) Détection de l'erreur de coaxialité du cercle extérieur par rapport au trou intérieur du manchon

Comme le montre la figure 44.

1-Indicateur

2-Partie à mesurer

3-Mandrel

Support à 4 centres

5-Plaque plate

1) Quantité et instruments de contrôle : Support central, mandrin, support de mesure avec indicateur.

2) Méthode de montage et d'utilisation : Insérez le mandrin standard dans le trou de la pièce à mesurer et montez-le entre deux centres.

Faites entrer l'indicateur en contact avec la surface à mesurer, faites tourner la pièce à mesurer, et la variation de l'indicateur est l'erreur de coaxialité de la pièce.

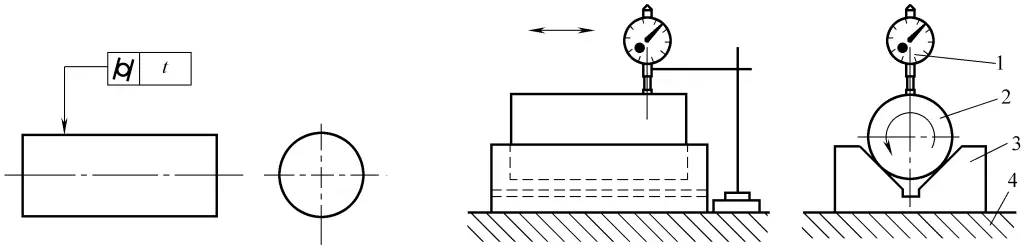

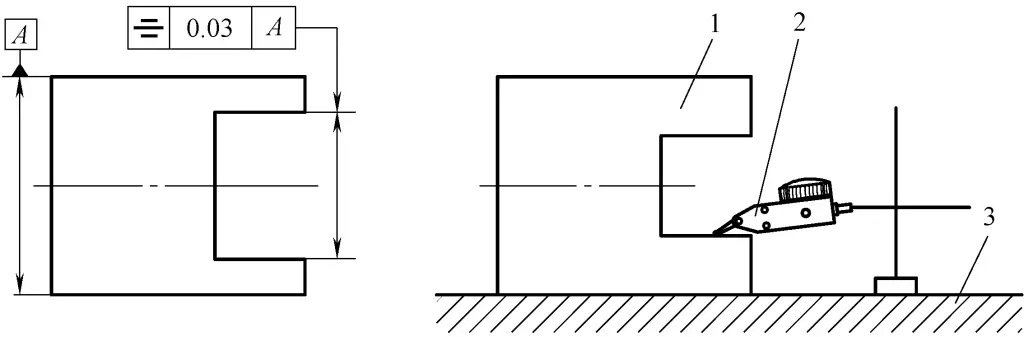

9. Détection de l'erreur de symétrie

(1) Détection de l'erreur de symétrie du sillon concave par rapport au contour extérieur

Comme le montre la figure 45.

1-Partie à mesurer

2-Indicateur

3-Plaque plate

1) Quantité et instruments de contrôle : Support de mesure avec comparateur à levier, plaque plate.

2) Méthode de montage et d'utilisation : Placer la pièce à mesurer sur la plaque plane, utiliser le comparateur à levier pour mesurer la lecture du premier côté de la rainure concave par rapport au contour extérieur (référence A), mettre l'indicateur à zéro, retourner le bord pour mesurer le deuxième côté, et la valeur absolue de la différence de lecture maximale est l'erreur de symétrie de la pièce à mesurer.

Cette méthode de mesure ne tient pas compte de l'erreur de forme de la référence A.

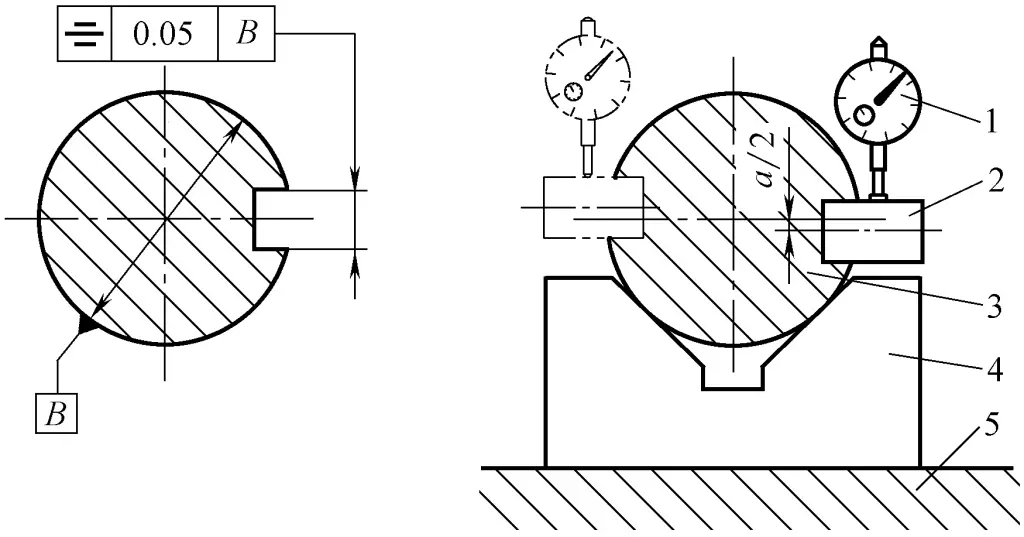

(2) Détection de l'erreur de symétrie de la rainure de clavette sur l'arbre par rapport au cercle extérieur de l'arbre

Comme le montre la figure 46.

1-Indicateur

2-Bloc de positionnement

3-Partie à mesurer

Cadre en forme de 4 V

5-Plaque plate

1) Quantité et instruments d'inspection : Plaque plate, cadre en forme de V, bloc de positionnement, support de mesure avec indicateur.

2) Méthode de montage et de fonctionnement : L'axe de référence est simulé par le cadre en forme de V, et le plan central à mesurer est simulé par le bloc de positionnement. La mesure s'effectue en deux étapes :

① Mesure de la section transversale. Ajuster la pièce à mesurer de manière à ce que le bloc de positionnement soit parallèle à la plaque plate dans la direction radiale, mesurer la distance entre le bloc de positionnement et la plaque plate, puis retourner la pièce à mesurer de 180° et répéter la mesure ci-dessus pour obtenir la différence de lecture a des deux points correspondants sur les côtés supérieur et inférieur de la section transversale. L'erreur de symétrie de cette section transversale est de :

fcroiser=ah/(d-h)

Où

- d - diamètre de l'arbre ;

- h - profondeur de la rainure.

② Mesure longitudinale. Mesurez la longueur de la rainure de clavette et considérez la différence de lecture maximale entre deux points dans la direction longitudinale comme l'erreur de symétrie dans la direction longitudinale :

flong=aélevé-afaible

La valeur maximale des erreurs mesurées dans les deux directions ci-dessus est considérée comme l'erreur de symétrie de la pièce.

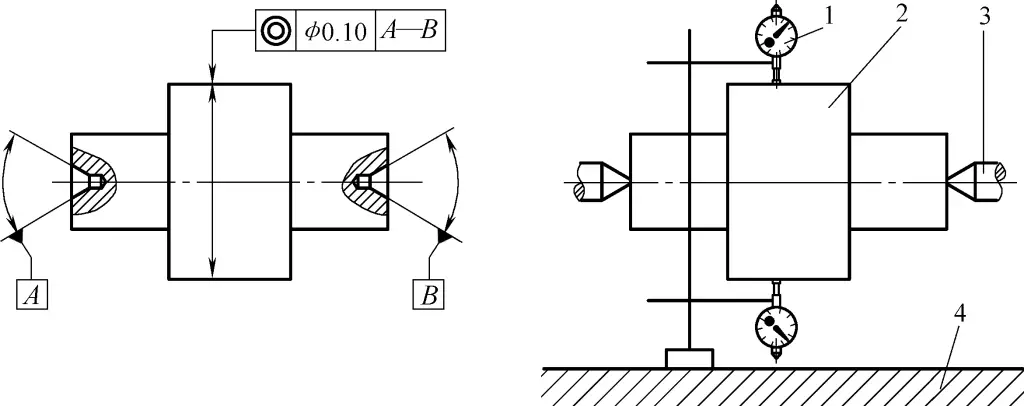

10. Détection de l'erreur de circularité

(1) Détection de l'erreur de circularité de l'arbre épaulé

Comme le montre la figure 47.

1-Indicateur

2-Partie à mesurer

Soutien à 3 centres

4-Plaque plate

1) Quantité d'inspection, instruments et montage : Une paire de centres coaxiaux, un support de mesure avec indicateur.

2) Méthode de montage et d'utilisation : Installer la pièce à mesurer entre deux centres.

① Pendant un tour de la pièce à mesurer, la différence maximale entre les lectures de l'indicateur est l'erreur de battement circulaire radial sur une seule surface de mesure.

② Mesurer plusieurs sections transversales selon la méthode ci-dessus et prendre la valeur maximale du faux-rond mesuré sur chaque section transversale comme erreur de faux-rond circulaire radial de la pièce.

(2) Détection de l'erreur de battement circulaire du cercle extérieur du manchon par rapport au trou intérieur

Comme le montre la figure 48.

1-Indicateur

2-Partie à mesurer

3-Mandrel

Support à 4 centres

5-Plaque plate

1) Quantité d'inspection, instruments et montage : Une paire de centres coaxiaux, un mandrin extensible guidé, un support de mesure avec indicateur.

2) Méthode de montage et d'utilisation : Fixer la pièce à mesurer sur le mandrin extensible guidé et l'installer entre deux centres.

① Pendant un tour de la pièce à mesurer, la différence maximale entre les lectures de l'indicateur est l'erreur de battement circulaire radial sur une seule surface de mesure.

② Mesurer plusieurs sections transversales selon la méthode ci-dessus et prendre la valeur maximale du faux-rond mesuré sur chaque section transversale comme erreur de faux-rond circulaire radial de la pièce.