I. Arbres

L'arbre est utilisé pour installer et fixer des pièces mécaniques telles que des engrenages, des roues tournantes et des poulies, afin de produire un mouvement de rotation ou une vibration.

1. Classification des arbres

(1) Classification par type de charge

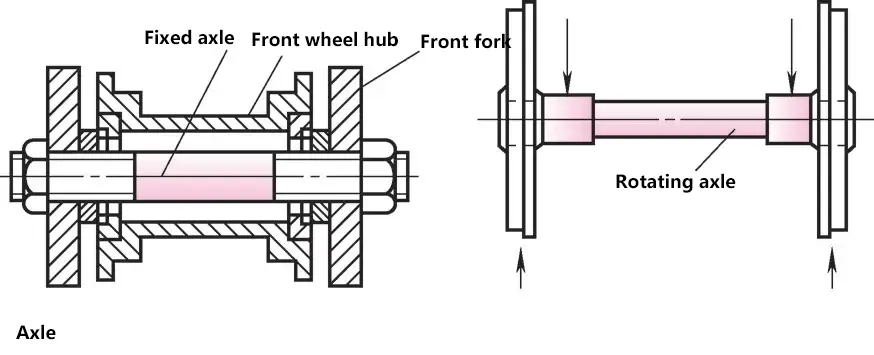

1) Essieu. Un arbre qui ne supporte que des charges de flexion pendant le fonctionnement et ne transmet pas de couple. Les essieux sont divisés en essieux fixes (tels que les arbres supportant les poulies, les essieux avant des bicyclettes) et en essieux rotatifs (tels que les essieux des véhicules ferroviaires) selon qu'ils tournent ou non.

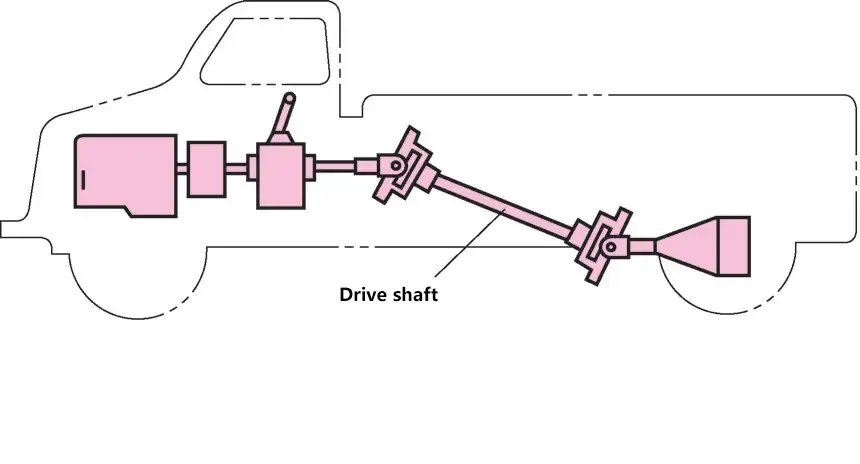

2) Arbre d'entraînement. Un arbre qui transmet le couple pendant le fonctionnement, mais qui ne supporte pas ou très peu d'énergie. charge de flexionL'arbre entre la boîte de vitesses et l'essieu arrière d'une voiture, par exemple.

3) Broche. Arbre qui supporte les charges de flexion et transmet le couple pendant le fonctionnement.

(2) Classification selon la forme de l'arbre

1) Arbre droit. Il existe deux types d'arbres : les arbres lisses et les arbres épaulés. Les arbres lisses ont le même diamètre extérieur, une forme simple et sont faciles à traiter ; les arbres épaulés ont des diamètres différents dans différentes sections et sont largement utilisés dans les machines.

2) Vilebrequin. Utilisé dans les mécanismes de transmission de divers moteurs à combustion interne, moteurs à vapeur, etc.

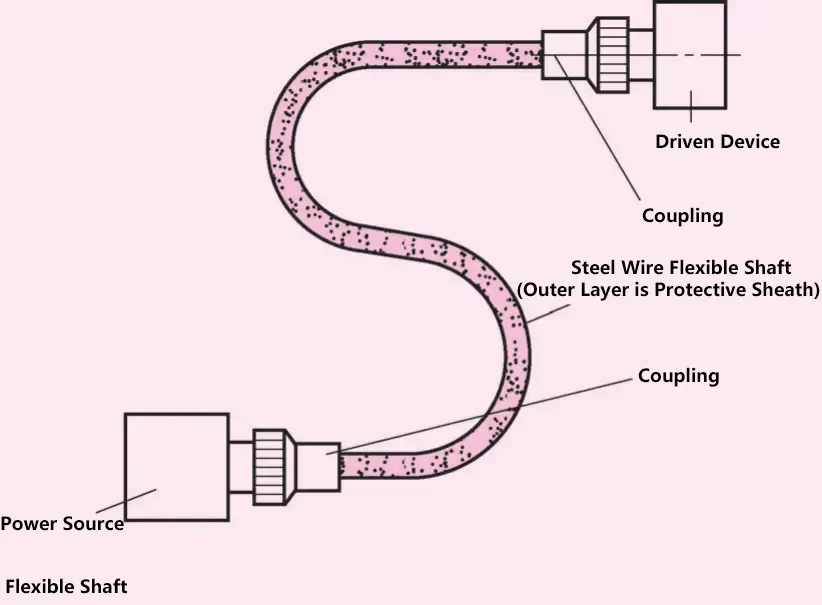

3) Arbre flexible. Utilisé pour relier deux arbres qui ne sont pas sur le même axe, ni dans la même direction, ou qui ont un mouvement relatif, afin de transmettre un mouvement de rotation et un couple.

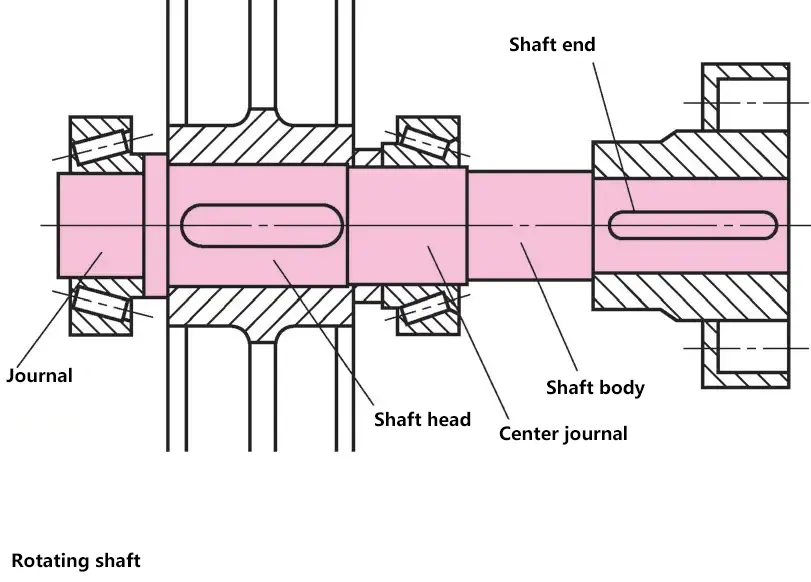

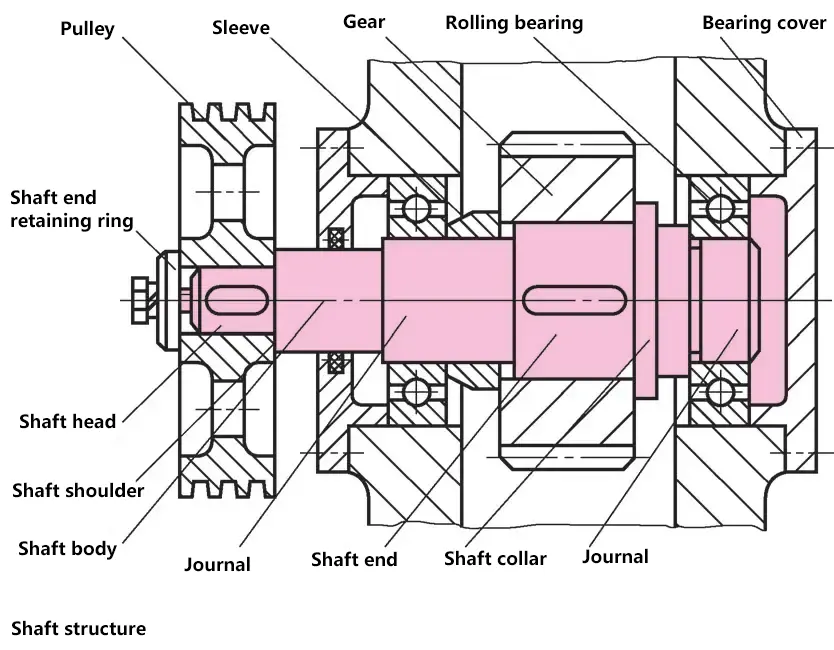

2. Structure de l'arbre

(1) Journal

La partie de l'arbre qui s'adapte au roulement, son diamètre doit être conforme à la norme du diamètre intérieur du roulement.

(2) Bout d'arbre

La partie de l'arbre où le moyeu est installé, son diamètre doit correspondre au diamètre intérieur du moyeu de la pièce d'accouplement et adopter des diamètres standard.

(3) Corps de l'arbre

Partie reliant le tourillon et l'extrémité de l'arbre.

(4) Épaulement de l'arbre, collet de l'arbre

La partie étagée utilisée pour la fixation axiale des pièces est appelée épaulement d'arbre, et la partie en forme d'anneau est appelée collet d'arbre.

Remarque :

- Pour faciliter l'assemblage, les extrémités du tourillon et de l'arbre doivent être chanfreinées.

- Le diamètre des pièces filetées ou cannelées de l'arbre doit être conforme aux normes de filetage ou de cannelure.

- La longueur de chaque section de l'arbre est déterminée par la largeur des pièces jointes, la structure globale et le processus d'assemblage/désassemblage.

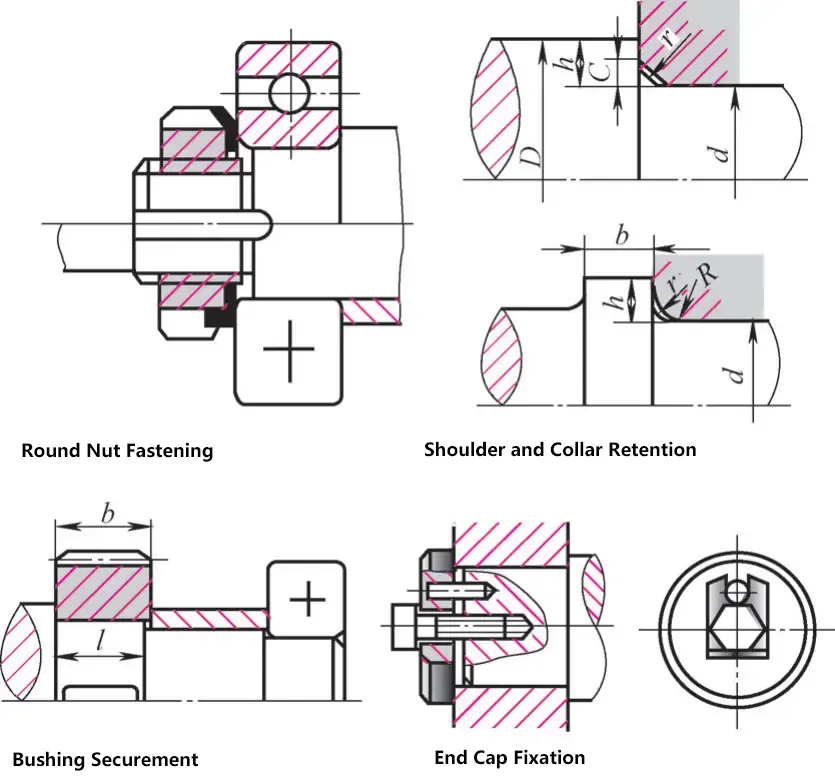

3. Fixation des pièces sur les arbres

Les méthodes courantes de positionnement et de fixation des pièces sur les arbres comprennent les écrous ronds, les épaulements et les colliers d'arbre, les manchons, les bagues de retenue d'extrémité d'arbre, les anneaux d'arrêt, les plaques d'extrémité d'arbre, les vis de réglage, les clavettes coniques, etc. connexionsles connexions des broches et les ajustements d'interférence.

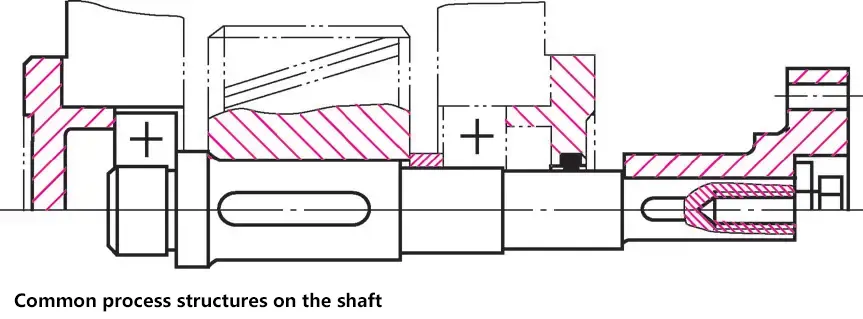

4. Structures de processus courantes sur les arbres

La facilité de traitement de la structure de l'arbre fait référence à la forme structurelle de l'arbre qui doit être facile à traiter, facile à assembler et à entretenir les pièces sur l'arbre, et capable d'améliorer la productivité et de réduire les coûts. En règle générale, plus la structure de l'arbre est simple, meilleure est son aptitude à la transformation. Pour répondre aux exigences d'utilisation, la forme structurelle de l'arbre doit être simplifiée autant que possible.

1) La structure et la forme de l'arbre doivent être faciles à traiter, à assembler et à entretenir.

2) Le diamètre des arbres étagés doit être plus grand au milieu et plus petit aux deux extrémités pour faciliter le montage et le démontage des pièces sur l'arbre.

3) Les zones de transition entre l'extrémité de l'arbre, le tourillon et l'épaulement (ou la collerette) doivent présenter des chanfreins ou des rayons d'angle pour faciliter l'assemblage des pièces sur l'arbre, éviter de rayer les surfaces d'accouplement et réduire la concentration des contraintes. Les chanfreins (ou rayons d'angle) doivent être aussi constants que possible pour faciliter le traitement.

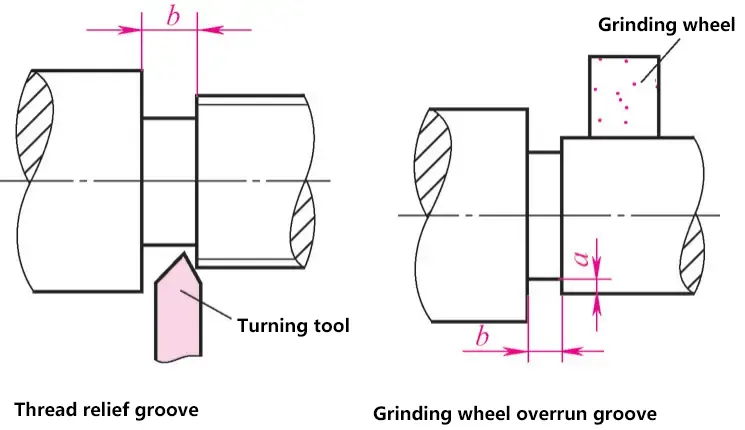

4) Quand les fils doivent être coupés ou de meulage sur l'arbre, il doit y avoir des rainures de dégagement du filetage et des rainures de dépassement de la meule.

5) Lorsqu'il y a deux ou plusieurs rainures de clavette sur l'arbre, les largeurs des rainures doivent être aussi cohérentes que possible et disposées sur la même ligne pour faciliter le traitement.

II. Les sources

Les ressorts sont des pièces en matériaux élastiques qui se déforment sous l'effet d'une force extérieure et reviennent à leur état initial lorsque la force est supprimée.

Les ressorts peuvent être classés en fonction de la charge qu'ils supportent (ressorts de traction, de compression, de torsion et de flexion) et de leur forme (ressorts hélicoïdaux, ressorts annulaires, ressorts à disque et ressorts plats).

(1) Ressorts de traction

Mesurer la force et le couple, comme les ressorts dans les balances à ressort et les dynamomètres.

(2) Ressorts de compression

Utilisé dans les équipements respiratoires médicaux, les appareils mobiles médicaux, les outils à main, les équipements de soins à domicile, la réduction des vibrations, les ressorts de soupapes de moteur, etc.

(3) Ressorts de torsion

Contrôlent le mouvement des mécanismes ou la position des pièces, comme les ressorts dans les embrayages, les freins, les mécanismes à cames, les soupapes et les régulateurs, et les ressorts de frein dans les voitures et les bicyclettes.

(4) Ressorts de flexion

Amortir et absorber les vibrations, comme la suspension d'un véhicule et les ressorts de divers amortisseurs.

(5) Ressorts hélicoïdaux

Utilisé couramment dans les mécanismes d'équilibrage des machines, largement appliqué dans l'automobile, les machines-outils, les appareils électriques et d'autres productions industrielles.

(6) Ressorts annulaires

Appliqué dans les situations où l'espace est limité et où un fort effet tampon est nécessaire.

(7) Ressorts de disque

Ressorts d'amortissement puissants pour les machines lourdes, les avions, etc., largement utilisés dans les embrayages, les soupapes de surpression, les bagues d'étanchéité et les mécanismes de contrôle automatique.

(8) Ressorts plats

Stocker l'énergie en tant que source d'énergie, comme les ressorts principaux utilisés dans les horloges mécaniques, les instruments et les jouets.

III. Scellement des pièces

Différents arbres traversent les parois extérieures des machines, des réducteurs, des paliers ou des corps de vanne. Des dispositifs d'étanchéité sont nécessaires pour empêcher la poussière, la saleté, l'eau et les fluides nocifs de pénétrer dans le corps de la machine et pour empêcher les lubrifiants ou les fluides de travail de s'échapper du corps de la machine.

Les arbres rotatifs, les axes et les broches effectuent des mouvements de rotation, tandis que les pistons effectuent des mouvements de va-et-vient. L'étanchéité ne doit pas affecter les mouvements de rotation et de va-et-vient tout en isolant les espaces les uns des autres.

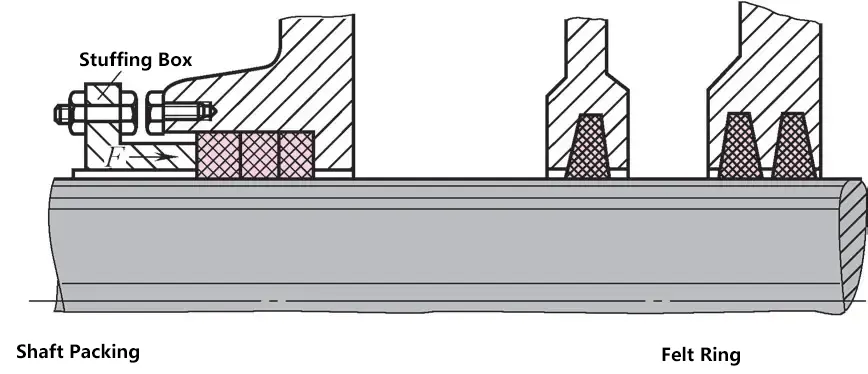

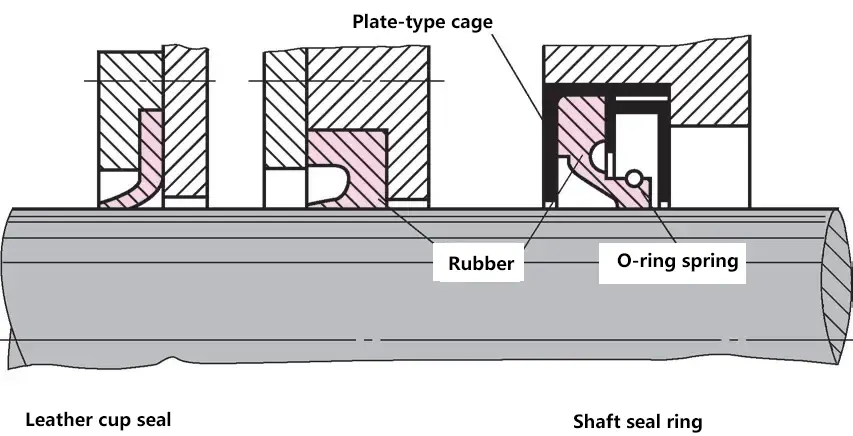

1. Joint de contact

(1) Matériaux d'emballage

Principalement utilisés pour l'étanchéité des broches et des tiges de piston alternatif à faible vitesse, généralement à l'aide de fibres, de fibres métalliques, de fibres souples, de fibres de verre, de fibres de verre et de fibres de verre. métauxou d'autres matériaux d'étanchéité non déformants.

(2) Anneaux en feutre

Utilisés pour sceller les chambres à huile des roulements. Ils sont simples à fabriquer et peu coûteux.

(3) Joints toriques

Utilisé pour les pistons et les tiges de piston à faible pression de travail.

(4) Segments de piston

Fabriqués en fonte grise ou en métaux non ferreux, ils peuvent assurer efficacement l'étanchéité des pistons à haute pression et présentent une bonne résistance à l'usure.

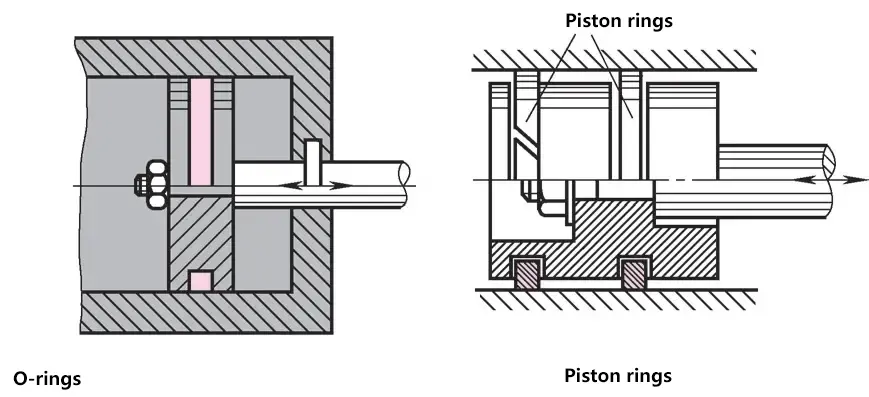

2. Scellement sans contact

(1) Joint d'étanchéité

Il utilise le faible espace entre les pièces mobiles pour assurer l'étanchéité, ce qui peut empêcher la poussière et la saleté de pénétrer dans une certaine mesure, mais ne peut pas empêcher la sortie de liquides et de gaz.

(2) Rainure d'huile

Doit être rempli de graisse lors de l'assemblage. Lorsque l'arbre tourne à grande vitesse, des tourbillons se forment dans la rainure d'huile, créant ainsi un joint efficace.

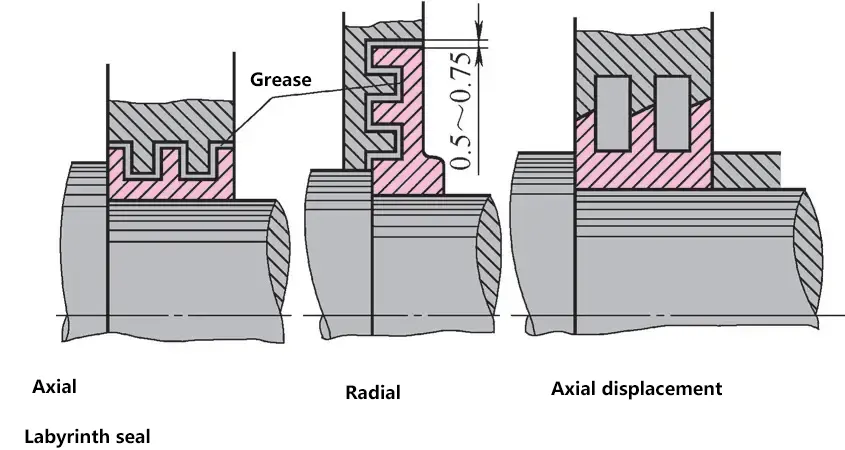

(3) Joint à labyrinthe

Rempli de graisse, il constitue un excellent joint pour empêcher l'entrée de poussière et les fuites d'huile. Le jeu est de 0,5 à 0,75 mm.

(4) Labyrinthe

Le labyrinthe axial est utilisé pour les roulements à billes, tandis que le labyrinthe radial est utilisé pour les roulements intégraux.

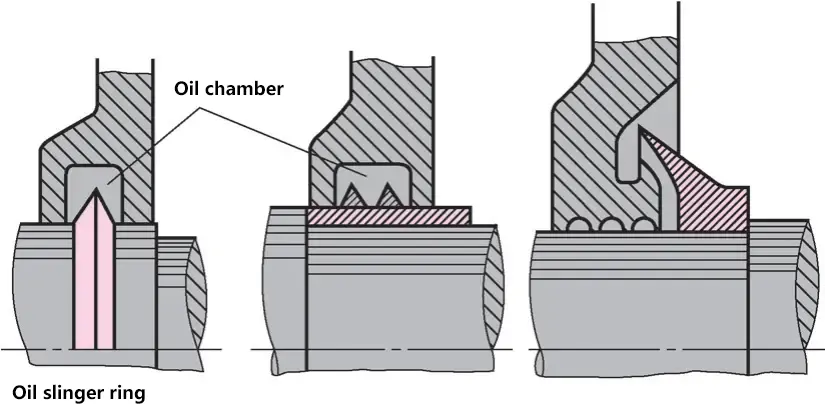

(5) Bague de protection contre les projections d'huile

L'huile qui s'écoule sur l'arbre gicle à sa circonférence maximale (à la vitesse circonférentielle maximale). L'huile projetée retourne dans le carter par des trous situés dans la partie inférieure de la chambre à huile.

IV. Les roulements

1. Roulements à billes

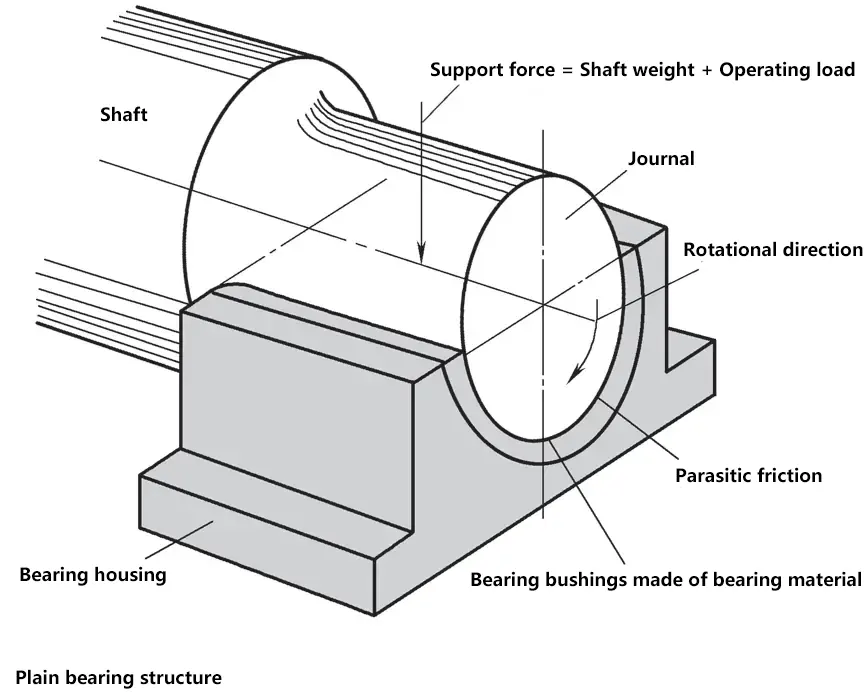

La fonction des roulements est de supporter l'arbre et les pièces sur l'arbre, leur permettant de tourner et de maintenir une certaine précision de rotation, réduisant ainsi le frottement et l'usure entre les pièces en rotation relative.

(1) Frottement et lubrification

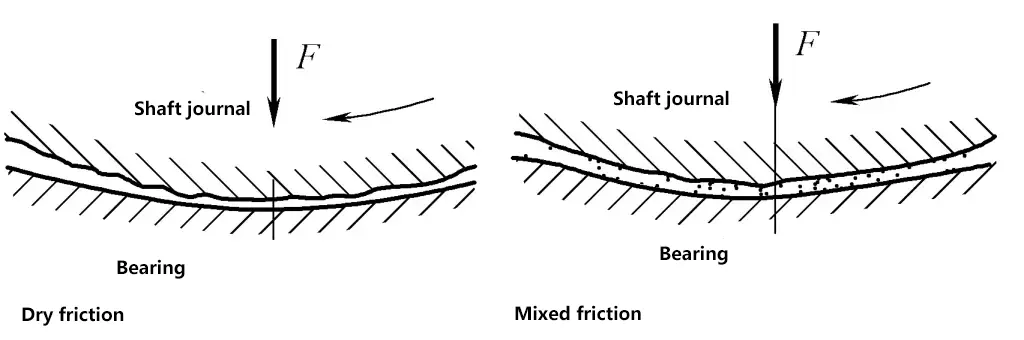

1) Frottement à sec

Bien que la surface du tourillon soit rectifiée et que la surface intérieure du roulement soit usinée avec précision, il subsiste une certaine rugosité. Sans lubrifiant, il y aurait un frottement de glissement important entre ces surfaces, ce qui entraînerait des températures élevées et de l'usure. Le frottement à sec n'est pas autorisé dans la pratique.

2) Frottement mixte

Après l'ajout de lubrifiant sur les surfaces de glissement, les protubérances des surfaces métalliques restent en contact l'une avec l'autre, ce qui provoque un léger frottement et de l'usure. Cette situation n'est pas acceptable pour les arbres fonctionnant pendant de longues périodes.

Le frottement mixte se produit principalement lorsque le tourillon commence à tourner. Les roulements qui alternent fréquemment entre l'état stationnaire et l'état rotatif s'usent plus rapidement que ceux qui fonctionnent en continu.

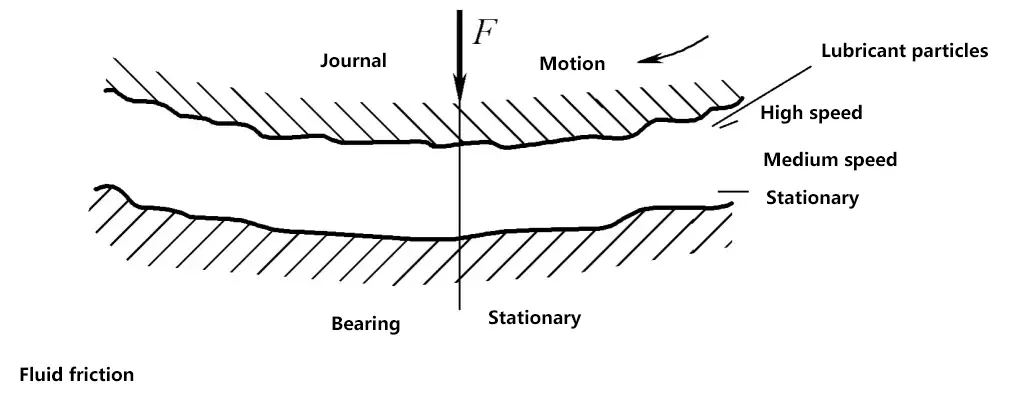

3) Frottement des fluides

S'il y a suffisamment d'huile lubrifiante entre les deux surfaces de frottement et si certaines conditions sont réunies, un film d'huile sous pression d'une épaisseur de quelques dizaines de microns peut se former entre les deux surfaces de frottement. Il peut séparer les deux surfaces métalliques en mouvement. Dans ce cas, il n'y a que des frottements entre les fluides.

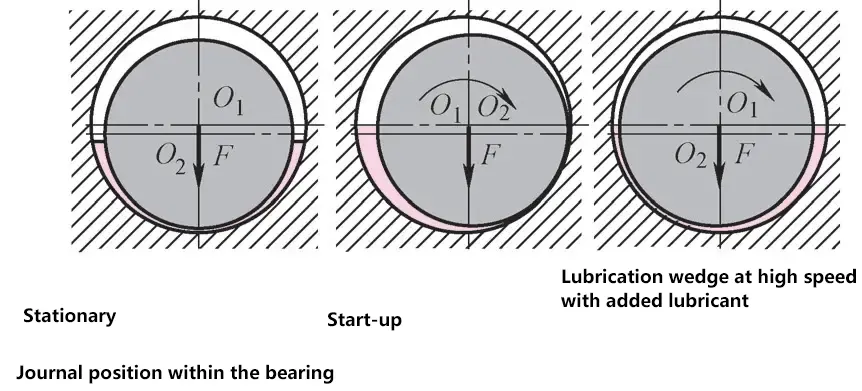

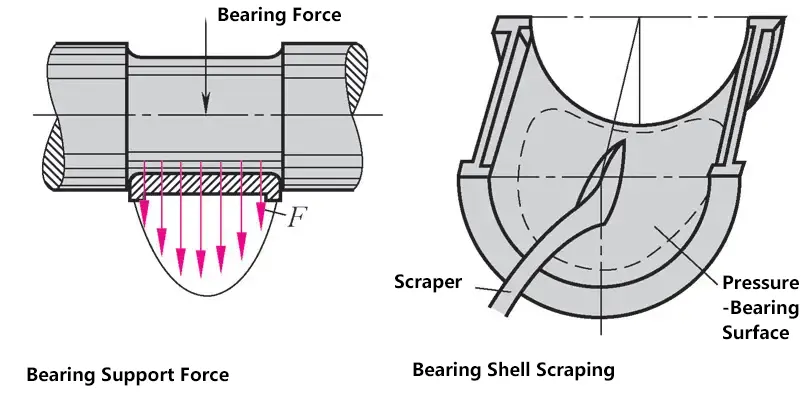

4) Position du tourillon dans le palier

Le film d'huile cunéiforme produit à la vitesse de rotation maximale ne doit pas être interrompu.

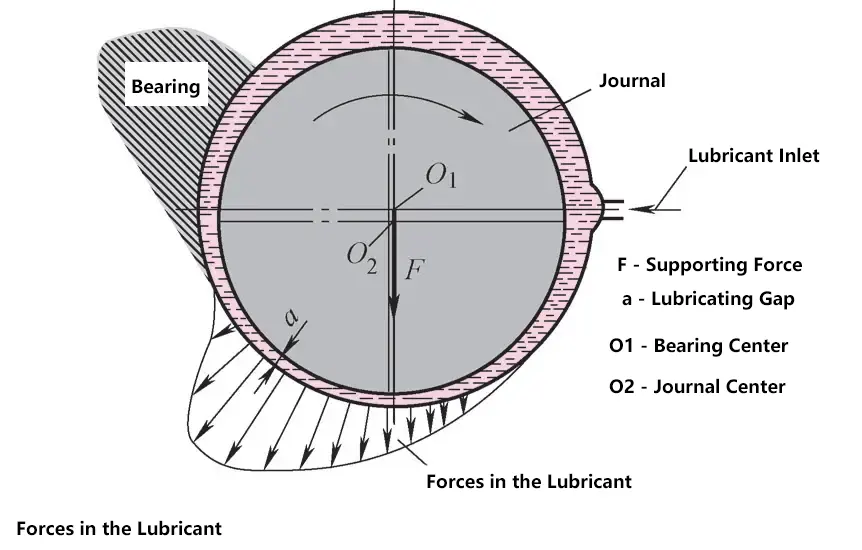

5) Forces dans le lubrifiant

F-Force d'appui

a-Lacune de lubrification

O₁-Centre de gravité

O₂-Journal center

Dans le cas où le tourillon et la surface du roulement ne sont pas en contact, le lubrifiant doit transférer la totalité de la force d'appui du tourillon au roulement. Le lubrifiant est soumis à des contraintes

.

Le lubrifiant doit avoir une certaine viscosité pour ne pas être expulsé des extrémités du roulement. Les lubrifiants à haute viscosité conviennent aux roulements ayant une force d'appui élevée, une vitesse faible et une température élevée ; les lubrifiants à faible viscosité conviennent aux roulements ayant une force d'appui faible, une vitesse élevée et une température faible.

La viscosité est la propriété d'un liquide qui produit un frottement interne entre ses molécules lorsqu'il s'écoule.

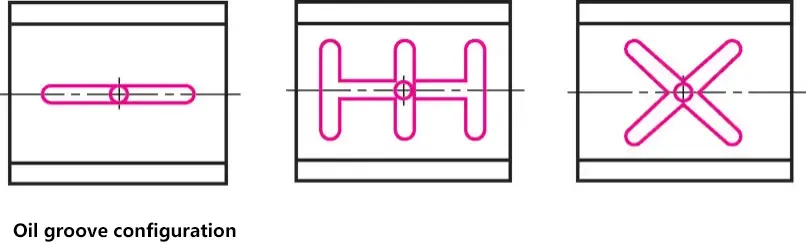

6) Rainures d'huile sur le coussinet

Pour introduire l'huile de lubrification dans le roulement, des trous et des rainures d'alimentation en huile sont souvent pratiqués sur celui-ci ; les trous et les rainures d'alimentation en huile doivent être placés dans la zone non portante du coussinet, sinon ils réduiront la capacité de charge du film d'huile. Les rainures d'huile axiales ne doivent pas être ouvertes sur toute la longueur du coussinet afin d'éviter que l'huile lubrifiante ne s'échappe par les extrémités de la rainure d'huile.

(2) Types de roulements

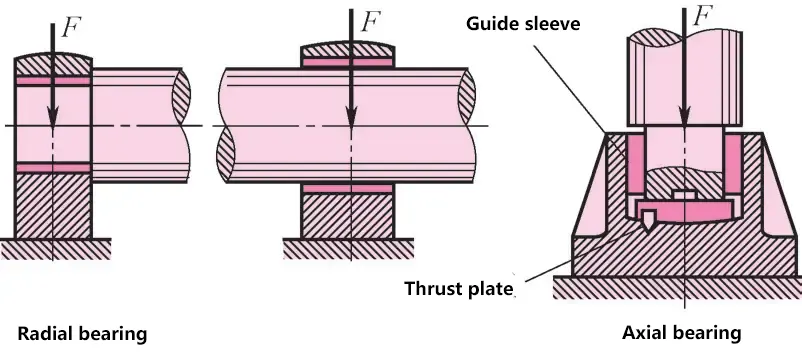

Les paliers lisses peuvent être classés en paliers radiaux et paliers de butée en fonction de la direction de la force.

Les roulements radiaux supportent des forces radiales et soutiennent des positions au milieu ou à l'extrémité de l'arbre ; les roulements de butée soutiennent généralement des arbres placés verticalement et sont également appelés roulements de butée.

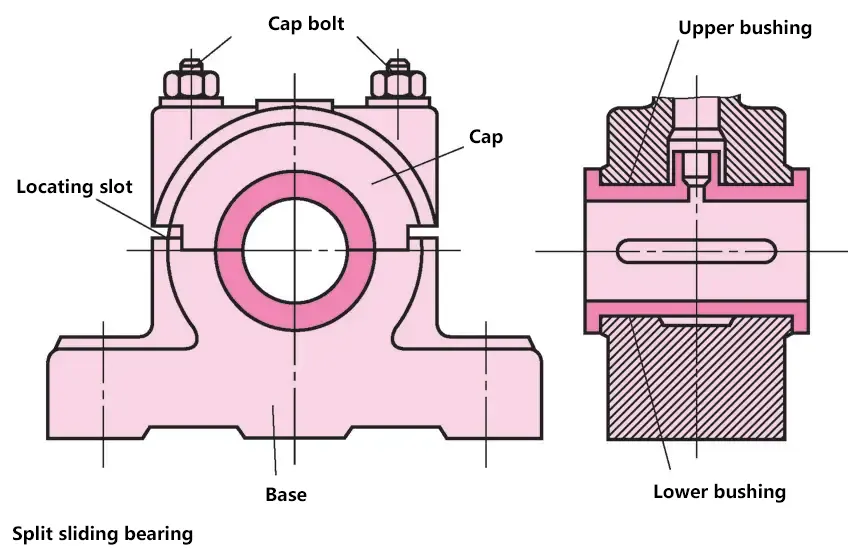

1) Paliers lisses

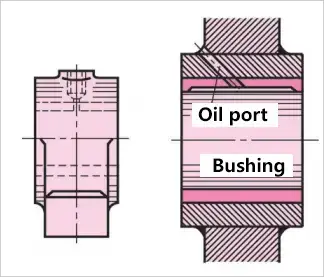

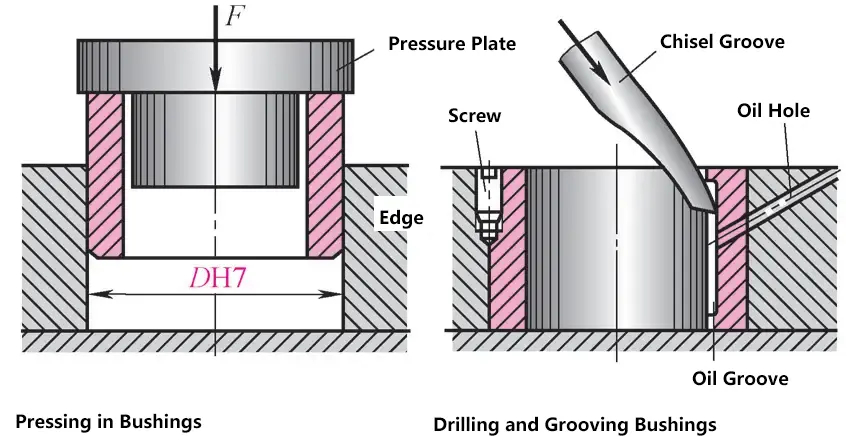

Un manchon moulé ou soudé avec une bague en matériau de roulement.

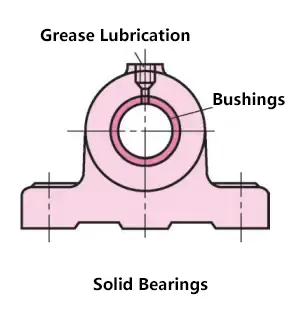

2) Roulements intégraux

Généralement en fonte grise. La bague est fabriquée à partir d'un matériau pour roulements et s'ajuste à la presse.

3) Paliers lisses en deux parties

Composé d'une base, d'un couvercle supérieur, d'un coussinet et d'un ensemble de boulons. Ce type de roulement peut être fabriqué avec ou sans coussinet. Il est facile à installer et à retirer et le jeu radial du roulement peut être ajusté après usure, ce qui rend son utilisation très répandue.

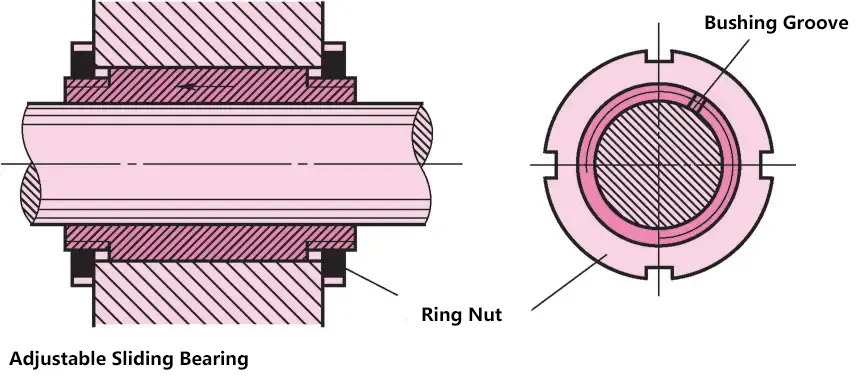

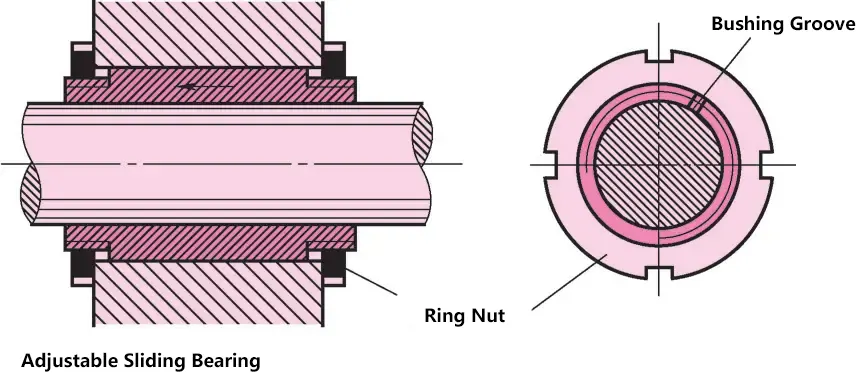

4) Roulements ajustables

Certains paliers lisses, tels que les paliers de broche de tour, doivent avoir un jeu stable. Après un fonctionnement à long terme, lorsque le jeu devient trop important en raison de l'usure, un ajustement est nécessaire. La douille fendue est serrée dans le trou conique à l'aide d'un écrou gauche, ce qui réduit le diamètre d'alésage de la douille. Lors de l'installation, il faut veiller à ce que le jeu du palier ne soit pas trop faible, ce qui pourrait entraîner une surchauffe pendant le fonctionnement.

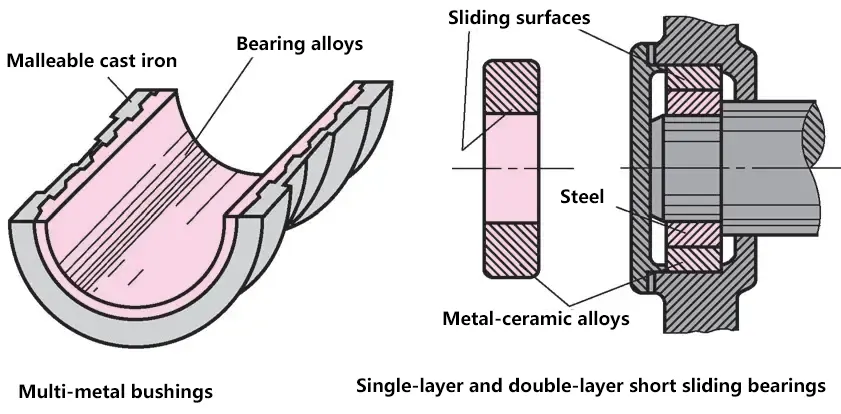

(3) Matériaux de support

Même avec une bonne lubrification, il y a toujours un bref contact métallique entre la surface de glissement du palier et le tourillon. Pour réduire l'usure et empêcher le grippage de la surface du roulement, certaines exigences sont imposées aux matériaux utilisés pour les chemises d'arbre et les coussinets. Ils doivent être résistants à l'usure, à la corrosion, à la pression, avoir une faible dilatation thermique et une bonne conductivité thermique lorsqu'ils sont chauffés.

1) Alliages pour roulements

Les alliages pour roulements sont des alliages d'étain, de plomb, d'antimoine et de cuivre, l'étain ou le plomb constituant la matrice, contenant des cristaux durs d'antimoine-étain (Sb-Sn) ou de cuivre-étain (Cu-Sn). Les cristaux durs offrent une résistance à l'usure, tandis que la matrice molle augmente la plasticité du matériau.

Les alliages pour roulements ont une très faible résistance et ne peuvent pas être utilisés seuls pour fabriquer des coussinets ; ils ne peuvent être collés que sur des coussinets en bronze, en acier ou en fonte en tant que garnitures de roulement. Les alliages pour roulements conviennent aux applications à forte charge, à vitesse moyenne ou élevée, et sont relativement coûteux.

2) Alliages de cuivre

Les alliages de cuivre ont une résistance relativement élevée, une bonne réduction du frottement et une bonne résistance à l'usure. Le bronze présente une meilleure réduction du frottement et une meilleure résistance à l'usure que le laiton, ce qui en fait le matériau le plus couramment utilisé. Il existe plusieurs types de bronze, dont le bronze à l'étain, le bronze au plomb et le bronze à l'aluminium.

Le bronze à l'étain présente la meilleure réduction du frottement et la meilleure résistance à l'usure. Il est largement utilisé et convient aux applications à forte charge et à vitesse moyenne. Le bronze au plomb a une forte capacité anti-grippage et convient aux roulements à grande vitesse et à forte charge.

Le bronze d'aluminium a une résistance et une dureté plus élevées mais une capacité anti-grippage plus faible, ce qui le rend adapté aux roulements à faible vitesse et à forte charge.

3) Alliages pour roulements à base d'aluminium

Les alliages pour roulements à base d'aluminium sont largement utilisés dans de nombreux pays. Ils présentent une assez bonne résistance à la corrosion, une résistance à la fatigue relativement élevée et de bonnes propriétés de réduction du frottement. Les alliages pour roulements à base d'aluminium peuvent être transformés en pièces monométalliques (telles que des coussinets, des roulements, etc.) ou en pièces bimétalliques, où le coussinet bimétallique utilise un alliage pour roulements à base d'aluminium comme revêtement de roulement et de l'acier comme support.

4) Fonte grise et fonte résistante à l'usure

La fonte grise ordinaire ou la fonte grise résistante à l'usure à laquelle ont été ajoutés des éléments d'alliage tels que le nickel, le chrome et le titane, ainsi que la fonte nodulaire, peuvent toutes être utilisées comme matériaux pour les roulements.

Le graphite lamellaire ou sphéroïdal contenu dans ces matériaux peut former une couche de graphite lubrifiante à la surface du matériau, ce qui permet de réduire le frottement et d'améliorer la résistance à l'usure. La fonte est fragile et présente de mauvaises performances en matière de rodage. Elle ne convient donc qu'aux applications à faible charge et à faible vitesse, ainsi qu'aux situations sans charges d'impact.

5) Matériaux non métalliques

Parmi les matériaux non métalliques, les plastiques les plus utilisés sont la résine phénolique, le nylon et le polytétrafluoroéthylène. Les caractéristiques des polymères sont les suivantes : ils ne réagissent pas avec de nombreuses substances chimiques et présentent une bonne résistance à la corrosion.

(4) Alimentation en lubrifiant

Les principales méthodes d'alimentation en lubrifiant sont la lubrification par goutte à goutte, la lubrification par anneau d'huile et la lubrification centralisée.

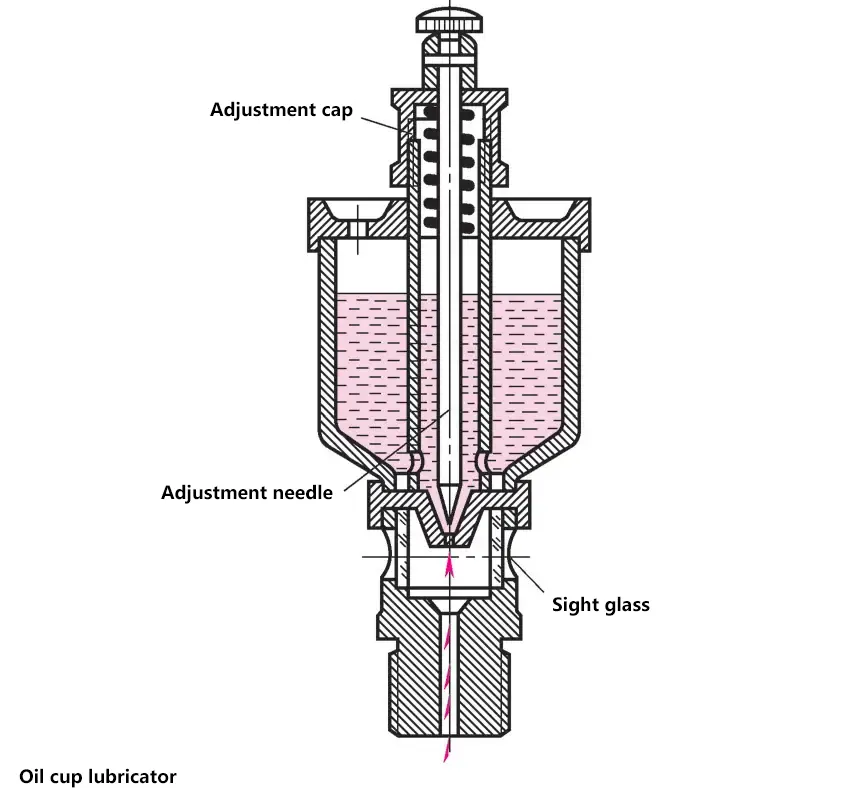

1) Lubrification par goutte à goutte de la coupelle d'huile

Lorsque la poignée est placée en position verticale, le robinet à pointeau s'élève, ouvrant le trou d'huile pour l'alimentation en huile ; lorsque la poignée est placée en position horizontale, le robinet à pointeau revient à sa position d'origine, arrêtant l'alimentation en huile. En tournant l'écrou de réglage, il est possible de régler la quantité d'huile fournie.

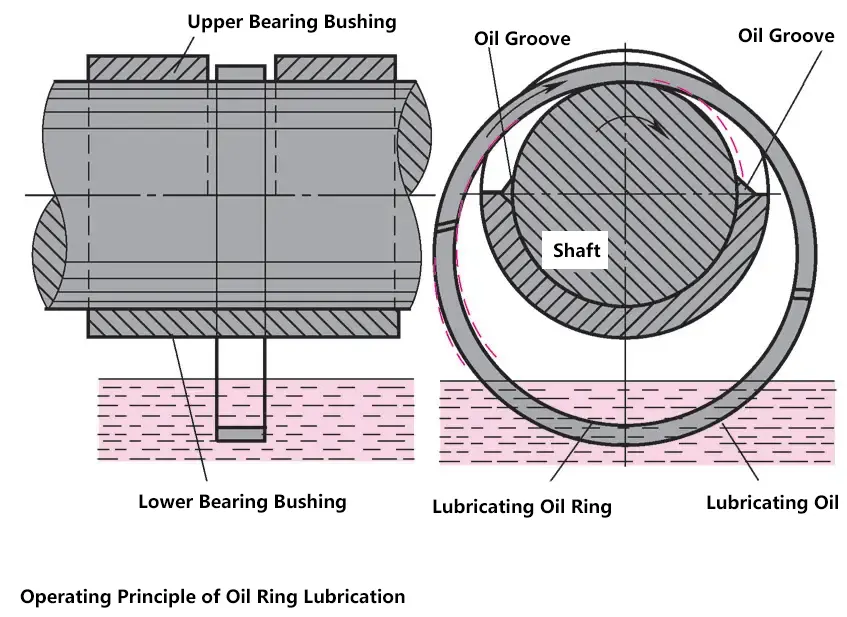

2) Lubrification de l'anneau d'huile

La bague d'huile est montée sur le tourillon et pend dans le réservoir d'huile. Lorsque l'arbre tourne, il entraîne la rotation de l'anneau d'huile par friction, amenant l'huile lubrifiante sur le tourillon pour le lubrifier. Cette méthode de lubrification a une structure simple, mais comme elle repose sur la friction pour entraîner l'anneau d'huile à projeter de l'huile, une alimentation suffisante en huile n'est possible que lorsque la vitesse de rotation de l'arbre est appropriée.

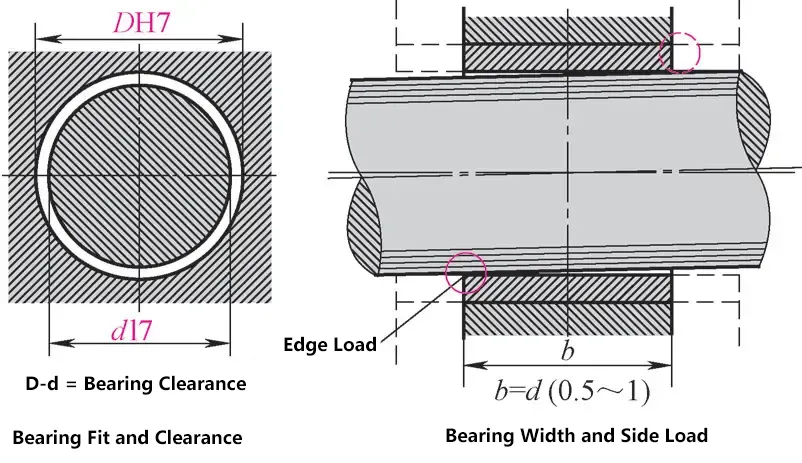

(5) Installation et entretien des roulements

Avant l'installation, les dimensions du tourillon et de l'alésage du palier doivent être vérifiées.

Les roulements utilisent différents jeux en fonction de la précision de rotation requise. La largeur du roulement est très importante ; dans les roulements trop larges, même un petit défaut d'alignement de l'arbre peut produire une pression latérale très néfaste.

1) Installation de la bague

En général, on utilise un léger ajustement serré, ou un ajustement de transition serré lorsque les conditions d'installation sont mauvaises. Lors de l'installation de la bague, celle-ci doit être exactement perpendiculaire à la face frontale du roulement. Après l'installation, vérifiez la taille de l'alésage ; un ajustement trop serré comprime la bague et un alésage peut s'avérer nécessaire. Pour les bagues à ajustement de transition, des trous peuvent être percés et une vis insérée pour empêcher le desserrage ou la rotation.

2) Installation du coussinet de palier

Les roulements de haute précision peuvent nécessiter un grattage. Appliquez de la couleur sur le tourillon, montez le roulement et serrez les boulons. Faites tourner le tourillon plusieurs fois, éventuellement sous une certaine charge, puis ouvrez le roulement et grattez les points de contact jusqu'à ce que le coussinet n'entre en contact qu'avec la partie centrale. De cette manière, c'est la partie centrale du coussinet qui supporte le plus de poids.

3) Entretien des paliers à glissement

Si un roulement s'échauffe, il risque de fonctionner à haute température. Ce phénomène peut être causé par : une mauvaise utilisation du lubrifiant, une interruption de l'alimentation en huile, une flexion de l'arbre entraînant une pression latérale sur le bord, un mauvais alignement des axes de roulement, un jeu de roulement trop faible, un matériau de roulement incorrect ou une force d'appui excessive.

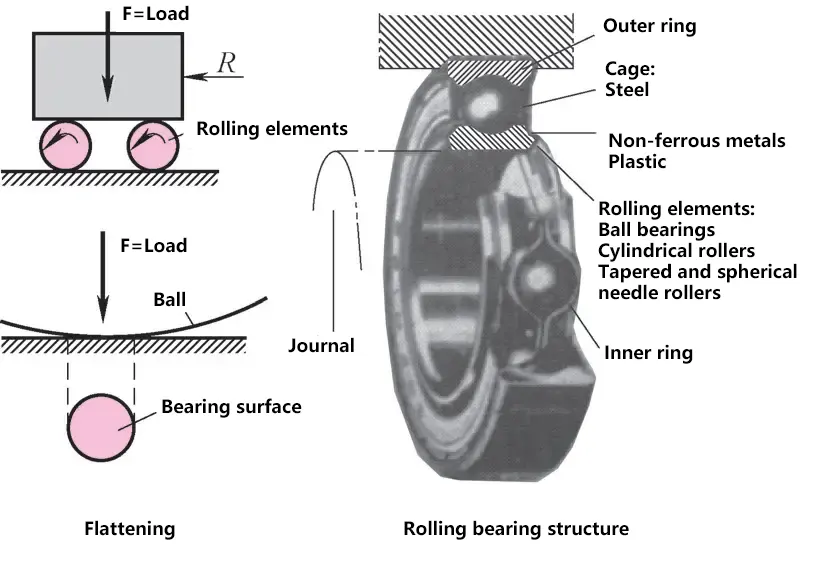

2. Roulements

L'introduction d'éléments roulants entre les objets en mouvement et les surfaces de frottement permet de réduire la force de frottement et la force nécessaire pour surmonter le frottement. En théorie, le contact entre les éléments roulants sphériques et les surfaces de frottement ne devrait être que ponctuel.

En réalité, la force agissante aplatissant les éléments roulants sphériques et les pressant contre les surfaces de frottement, il y a contact de surface, ce qui augmente le frottement.

(1) Structure des roulements

Les roulements s'appuient sur le contact roulant entre les principaux composants pour soutenir les pièces en rotation, ce qui signifie que la nature du frottement est le frottement roulant.

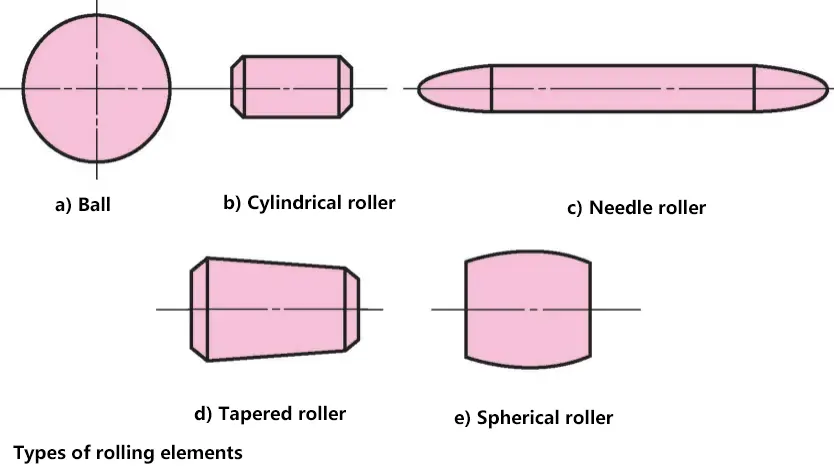

Il se compose principalement de quatre parties : la bague intérieure, la bague extérieure, les éléments roulants et la cage. Seuls les roulements à aiguilles n'ont pas de bague intérieure. La bague extérieure est la pièce de liaison entre le roulement et le corps de palier, ainsi que le chemin de roulement extérieur pour les éléments roulants. La bague intérieure est la pièce de liaison entre le roulement et le tourillon, ainsi que le chemin de roulement intérieur. Les éléments roulants comprennent des billes, des rouleaux cylindriques, des rouleaux à aiguilles, des rouleaux coniques et des rouleaux sphériques, dont les positions sont maintenues par la cage.

Les roulements présentent des avantages tels qu'une faible résistance au frottement, un démarrage facile, un rendement élevé et des dimensions axiales réduites. En outre, grâce à une production standardisée à grande échelle, ils présentent l'avantage d'un coût de fabrication peu élevé, ce qui explique leur large utilisation dans diverses machines.

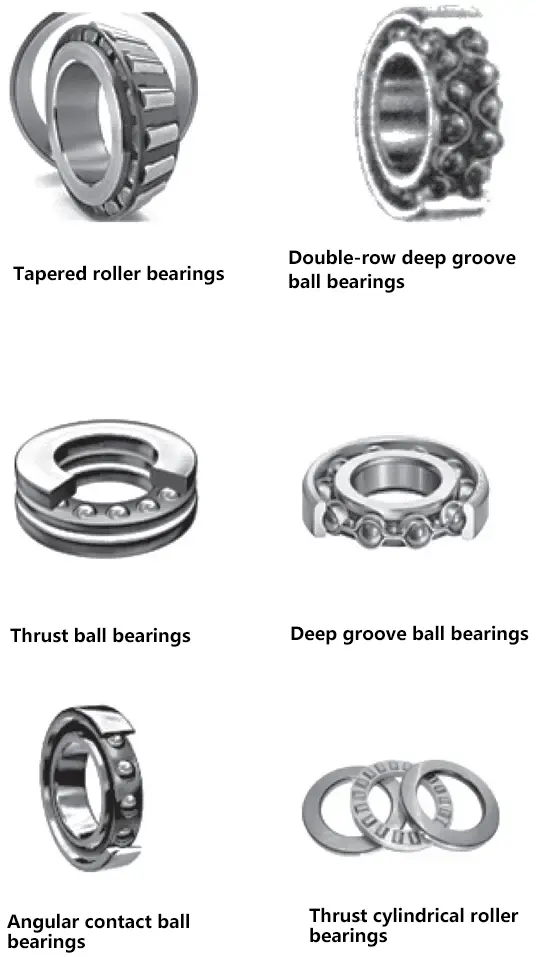

(2) Types de roulements

De nombreux roulements transmettent simultanément des forces radiales et axiales. La sélection des roulements est basée sur l'ampleur et la direction de la force.

Les roulements sont classés en fonction de la direction de la charge et du type d'éléments roulants.

Types de roulements

| Nom du palier | Caractéristiques de base |

| Roulements à billes auto-alignés | Supportent principalement des charges radiales, mais peuvent également supporter de petites charges axiales bidirectionnelles. |

| Roulements à rouleaux auto-aligneurs | Principalement utilisés pour supporter des charges radiales, ils peuvent également supporter de petites charges axiales bidirectionnelles. Convient pour les charges lourdes et les charges d'impact |

| Roulements à rouleaux coniques | Peut supporter simultanément des charges radiales importantes et des charges axiales unidirectionnelles. Les bagues intérieures et extérieures peuvent être séparées ; elles sont généralement utilisées par paires et installées symétriquement. |

| Roulements à billes à deux rangées | Supportent principalement des charges radiales, mais peuvent également supporter certaines charges axiales bidirectionnelles. |

| Roulements à billes | Ne peut supporter que des charges axiales unidirectionnelles, convient aux situations où les charges axiales sont importantes et les vitesses faibles. |

| Roulements à billes à gorge profonde | Supportent principalement des charges radiales, mais peuvent également supporter simultanément de petites charges axiales bidirectionnelles. Faible résistance au frottement, vitesse limite élevée, structure simple, peu coûteuse, très largement utilisée. |

| Roulements à billes à contact oblique | Peut supporter simultanément des charges radiales et axiales, avec des angles de contact nominaux α de 15°, 25° et 40°. Plus l'angle de contact est grand, plus la capacité à supporter des charges axiales est importante, ce qui convient aux situations où les vitesses sont relativement élevées et où les charges radiales et axiales sont simultanées. |

| Roulement cylindrique de butée | Peuvent supporter des charges axiales unidirectionnelles très importantes. La capacité de charge est beaucoup plus importante que celle des butées à billes, mais le désalignement angulaire n'est pas autorisé. |

(3) Codes des roulements

Le code des roulements se compose de trois parties : le code préfixe, le code de base et le code suffixe.

Codes des roulements

| Code du préfixe | Code de base | Code Suffixe | ||||

| Cinq | Quatre | Trois | Deux | Un | ||

| Code de l'élément de roulement | Code de type | Dimension série code | Code d'alésage | Code complémentaire pour la structure, la forme, les dimensions, les tolérances et les exigences techniques des roulements | ||

| Largeur (hauteur) code série | Diamètre code série | |||||

1) Code de base

Le code de base est la partie fondamentale qui représente les principales caractéristiques du roulement, notamment le type de roulement, la série de dimensions et l'alésage.

① Code de type.

Le code du type de roulement est représenté par des chiffres ou des lettres.

Code du type de roulement

| Code de type | Type de palier |

| 0 | Roulement à billes à contact oblique à deux rangées |

| 1 | Roulement à billes auto-aligné |

| 2 | Roulement à rotule sur rouleaux et butée à rotule sur rouleaux |

| 3 | Roulement à rouleaux coniques |

| 4 | Roulement à billes à double rangée |

| 5 | Roulement à billes |

| 6 | Roulement à billes à gorge profonde |

| 7 | Roulement à billes à contact oblique |

| 8 | Roulement cylindrique de butée |

| N | Roulement à rouleaux cylindriques (NN : à deux ou plusieurs rangées) |

| U | Palier à rotule |

| QJ | Roulement à billes à quatre points de contact |

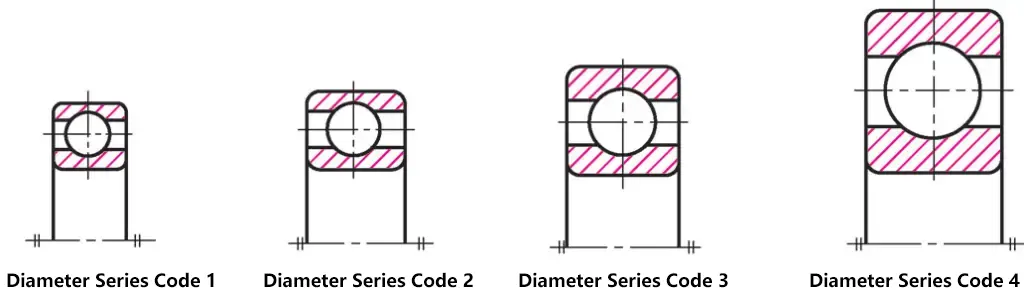

② Code de la série de dimensions.

Le code de la série de dimensions est une combinaison du code de la série de diamètres et du code de la série de largeurs (hauteurs) du roulement, représenté par deux chiffres.

La série de largeurs fait référence à des roulements radiaux ou à des butées ayant la même structure, le même alésage et le même diamètre, mais une série de largeurs (hauteurs) différentes. Pour les roulements radiaux, le code de largeur augmente dans l'ordre de 8, 0, 1, ..., 6, tandis que pour les butées, le code de hauteur suit l'ordre de 7, 9, 1, 2. Lorsque la série de largeur est 0, elle peut être omise du code pour la plupart des roulements.

La série de diamètres représente la série de variations du diamètre extérieur et de la largeur pour des roulements de même type et de même alésage, indiquée par le troisième chiffre à partir de la droite dans le code de base. La taille du diamètre extérieur augmente dans l'ordre suivant : 7, 8, 9, 0, 1, ..., 5.

③ Code d'alésage.

Le code d'alésage utilise deux chiffres pour représenter l'alésage du roulement : pour les roulements avec un alésage d=10~480mm, la méthode de représentation de l'alésage est indiquée dans le tableau de droite. Pour les roulements ayant d'autres dimensions, se référer aux manuels et normes pertinents.

Code d'alésage

| Code d'alésage | 00 | 01 | 02 | 03 | 04~96 (sauf 22, 28, 32) |

| Alésage du palier/mm | 10 | 12 | 15 | 17 | Numéro de code × 5 |

2) Code préfixe, code suffixe

Les codes préfixes et suffixes sont des codes supplémentaires ajoutés à gauche et à droite du code de base en cas de modification de la structure, de la forme, des dimensions, des tolérances et des exigences techniques du roulement.

Le code préfixe est représenté par des lettres et est utilisé pour décrire les caractéristiques de roulements complets. Pour les roulements généraux qui ne nécessitent pas cette description, le code préfixe peut être omis.

Le code suffixe utilise des combinaisons de lettres et de lettres-nombres. Il peut être placé immédiatement après le code de base ou séparé par les symboles "-" ou "/", en fonction des différentes situations. Sa signification peut être trouvée dans les normes pertinentes.

(4) Sélection des roulements

Il existe de nombreux types de roulements, c'est pourquoi la première étape de la sélection d'un roulement est le choix du type. Le choix du type doit être basé sur les caractéristiques de chaque type de roulement. Lors de la sélection des roulements, les facteurs suivants doivent également être pris en compte.

1) Charge appliquée

Pour les charges radiales pures, il convient de choisir des roulements radiaux. Pour les charges axiales pures, il faut choisir des butées. Pour les roulements qui supportent simultanément des charges radiales et axiales, il faut envisager d'utiliser des roulements à poussée radiale ou une combinaison de roulements à poussée radiale et de roulements à poussée pour supporter séparément les charges radiales et axiales.

2) Vitesse de rotation

Aux vitesses générales, le niveau de vitesse n'affecte pas la sélection du type. Ce n'est que lorsque la vitesse est relativement élevée qu'elle a un impact significatif. Les roulements à billes sont généralement choisis pour les applications à grande vitesse.

3) Exigences de performance en matière d'auto-alignement

Pour les arbres peu rigides en raison de grandes portées, ou lorsque la flexion de l'arbre est due à une faible concentricité des alésages du logement du roulement, il convient de choisir des roulements à rotule qui permettent un désalignement relatif plus important entre les bagues intérieures et extérieures afin de tenir compte de la déformation de l'arbre.

4) Facilité d'assemblage et autres facteurs

Lors de la sélection des types de roulements, des facteurs tels que la facilité de montage et de démontage, les limitations de l'espace d'installation et les considérations économiques doivent également être pris en compte. Par exemple, lorsque les dimensions radiales sont limitées, il convient de choisir des roulements de même type et de même alésage avec des diamètres moyens et extérieurs plus petits, ou d'envisager des roulements à aiguilles.

Les roulements à billes sont moins chers que les roulements à rouleaux et doivent être privilégiés lorsqu'ils peuvent répondre aux exigences. Il existe une différence de prix significative entre les roulements d'un même modèle avec des degrés de tolérance différents, c'est pourquoi les roulements de haute précision doivent être sélectionnés avec soin.

(5) Pose et dépose des roulements

1) Installation

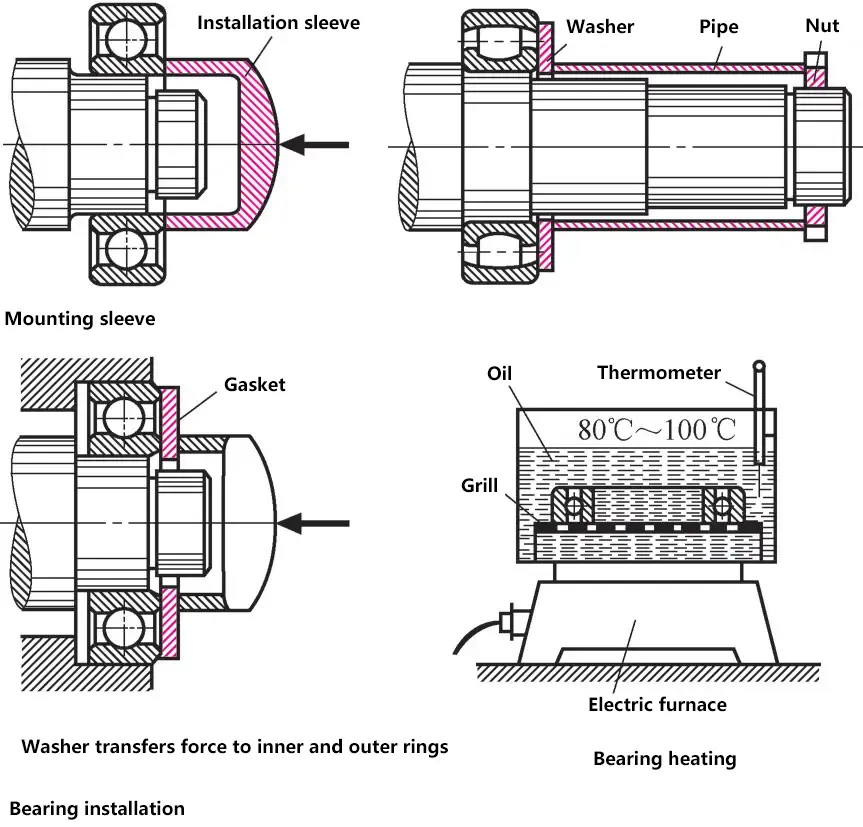

Les roulements doivent être conservés dans leur emballage d'origine et n'être nettoyés qu'au moment de leur installation. Lors de l'installation des roulements, il est important de s'assurer que la force appliquée à la bague extérieure n'est pas transmise à la bague intérieure par l'intermédiaire des éléments roulants, et vice versa.

Dans le cas contraire, les éléments roulants et les chemins de roulement sont inévitablement endommagés. Lorsque raccord sur un arbre, utiliser un manchon de montage qui n'entre en contact qu'avec la bague intérieure. Si le roulement est éloigné de l'extrémité de l'arbre, utiliser un manchon plat aux deux extrémités.

Pour les ajustements serrés, chauffez le roulement dans un bain d'huile ou un four électrique jusqu'à 100°C (en le retournant fréquemment). Des températures plus élevées peuvent entraîner des modifications structurelles dans les composants des roulements traités thermiquement.

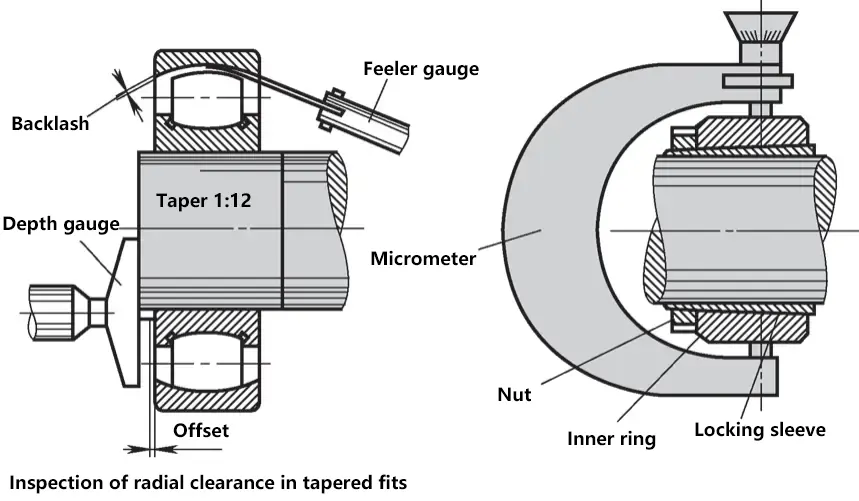

Lors de l'installation de roulements avec un manchon à ajustement serré ou un ajustement conique, le jeu du roulement doit être vérifié fréquemment, car la dilatation de la bague intérieure réduit le jeu du roulement. Le jeu des roulements non séparables est vérifié à l'aide d'une jauge d'épaisseur.

Pour les roulements séparables, un micromètre est utilisé pour mesurer la dilatation de la bague intérieure. Formule empirique : Le rapport entre le déplacement axial et la réduction du jeu du roulement est de 15:1, ce qui signifie que pour chaque 1 mm de déplacement axial, le jeu du roulement diminue de 1 mm/15=0,06 mm.

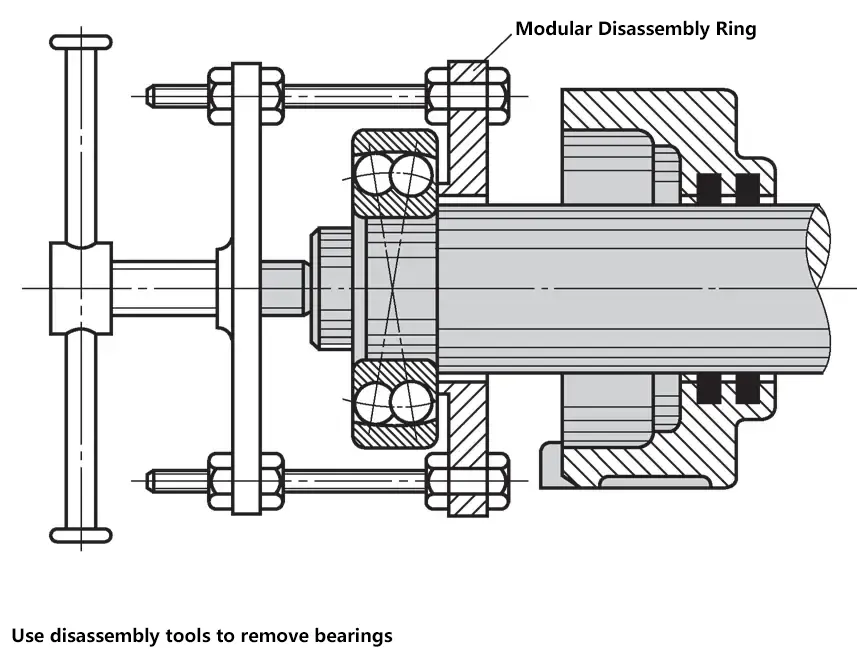

2) Démontage

Lors du démontage, il faut veiller à ne pas transmettre la force de desserrage aux éléments roulants. Il est préférable d'utiliser des outils de démontage. Lors du démontage de la bague intérieure d'un roulement serré de grande taille, le fait d'envelopper la bague intérieure d'un chiffon imbibé d'huile ou de la chauffer à la vapeur peut faciliter le démontage. N'utilisez pas de chalumeau ou de buse de soudage pour chauffer.

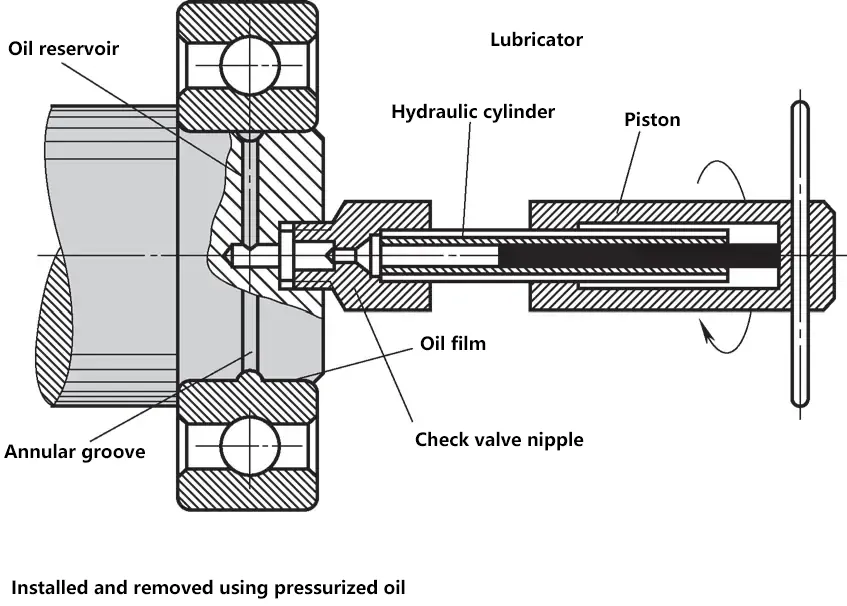

Pose et dépose à l'aide d'huile sous haute pression : Utiliser un petit pistolet manuel. presse hydraulique ou un injecteur d'huile pour injecter de l'huile sous pression dans l'espace entre la bague de roulement et l'arbre, formant ainsi un film d'huile qui peut réduire le frottement statique, facilitant ainsi l'installation ou le retrait de la bague de roulement.

3) Lubrification et entretien

Seule l'huile lubrifiante spécifiée doit être utilisée, et le lubrifiant doit être sélectionné en fonction de la taille du roulement, de la vitesse, de la charge, de la température de fonctionnement et de l'étanchéité. La quantité de lubrifiant doit être égale à la moitié du jeu du roulement. Le niveau d'huile doit atteindre la moitié de la hauteur des éléments roulants. Le démontage, le nettoyage et le remplacement du lubrifiant des roulements sont généralement effectués après un an de fonctionnement.

V. Accouplements et embrayages

1. Accouplements

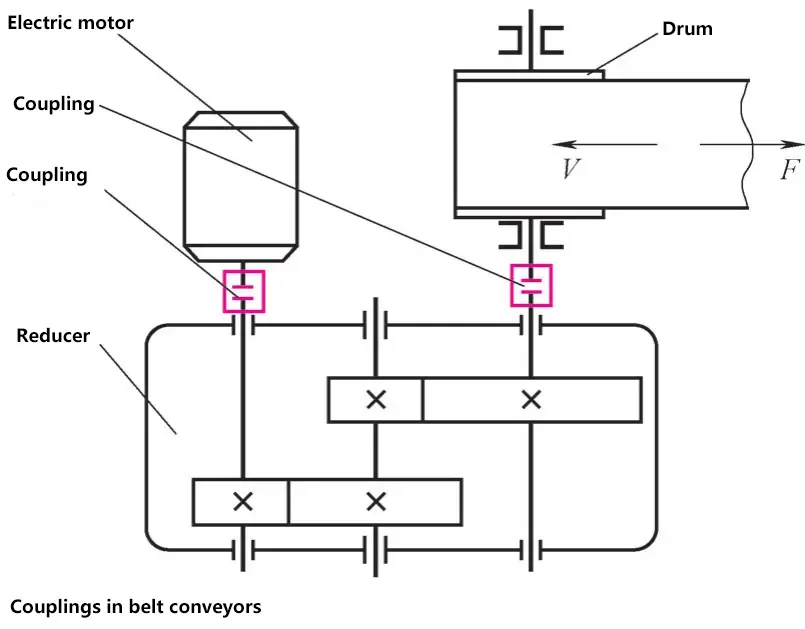

Les accouplements sont utilisés pour relier deux arbres sur des mécanismes ou des composants différents afin de transmettre un mouvement et un couple, et de rester connectés pendant le fonctionnement. Les deux arbres reliés par un accouplement ne peuvent être séparés qu'après l'arrêt et le démontage de la machine.

(1) Raccords rigides

Les accouplements rigides sont composés d'éléments de transmission de puissance rigides, n'ont pas de propriétés d'amortissement, mais peuvent transmettre des couples plus importants. Ils se divisent en deux catégories : les accouplements rigides fixes et les accouplements rigides mobiles.

1) Accouplements rigides fixes.

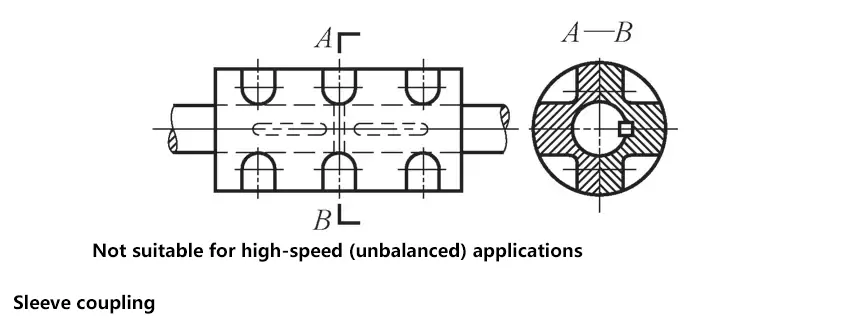

① Accouplement à manchon.

La position du manchon est fixée à l'aide d'une clavette. Il est utilisé pour les petits couples et les situations à faible vitesse. L'avantage est qu'il peut être installé sur des arbres déjà en place.

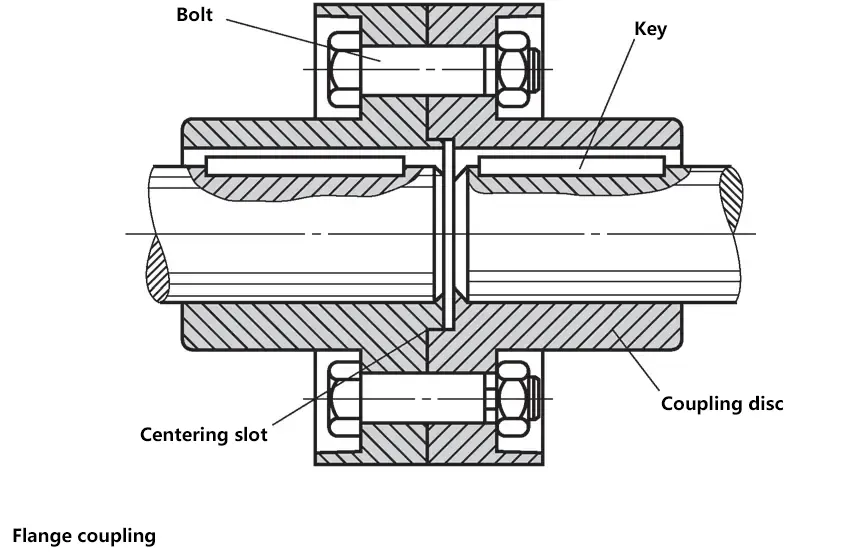

② Accouplement à bride.

Installé à l'aide de boulons, le couple est transmis par l'intermédiaire de connexions clés. Pour éviter tout déséquilibre, les boulons doivent être serrés symétriquement. Un certain écart doit être maintenu entre les arbres pendant l'installation. Sa structure est simple, son fonctionnement est fiable, sa rigidité est bonne, il est facile à utiliser et à entretenir, et il peut transmettre des couples importants, mais il a des exigences plus élevées en matière d'alignement des arbres.

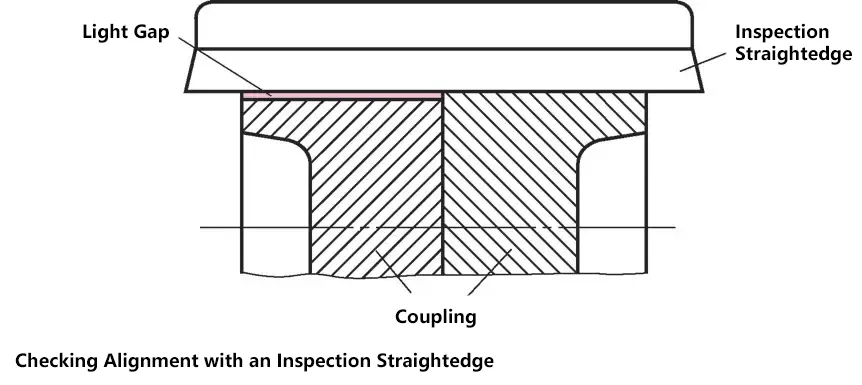

Installation des accouplements rigides : Avant de serrer l'accouplement, les tourillons de l'arbre doivent être alignés pour répondre aux exigences de concentricité des centres de l'arbre. La précision de l'installation est vérifiée en examinant l'espace léger sur la circonférence de la bride à l'aide d'une règle de contrôle.

2) Accouplements rigides mobiles.

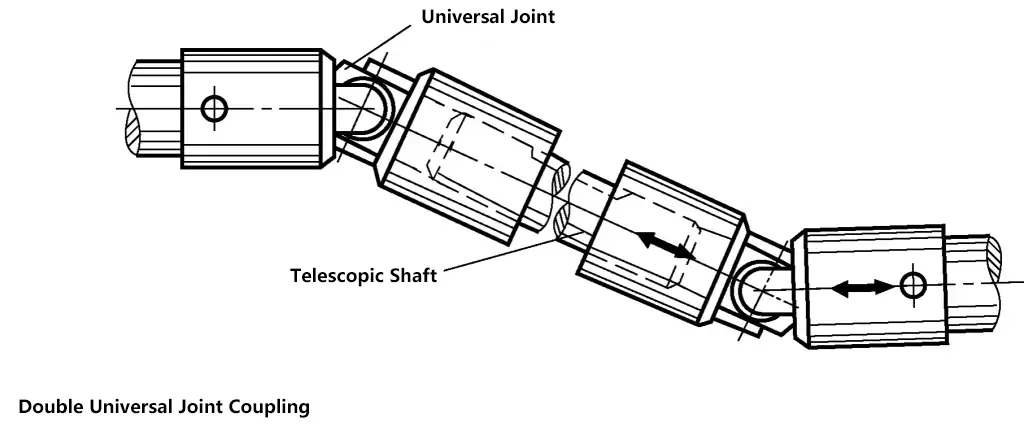

① Accouplement à joint universel.

Structure simple, facile à fabriquer, peut s'adapter à des décalages composites entre deux arbres. Convient à diverses applications telles que les tachymètres, les codeurs, les machines-outils, etc.

② Accouplement par engrenage.

Par rapport aux accouplements à joint universel, les accouplements à engrenages ont des vitesses plus élevées et, comme plusieurs dents sont engagées simultanément, ils sont plus fiables et ont une plus grande capacité de charge, mais les coûts de fabrication sont plus élevés. Ils sont généralement utilisés dans les machines lourdes avec des démarrages et des rotations avant et arrière fréquents.

③ Accouplement universel.

Les accouplements universels ont une structure compacte, sont faciles à entretenir et sont largement utilisés dans les automobiles, les perceuses multibroches et d'autres machines.

(2) Raccords flexibles

Les accouplements flexibles contiennent des éléments élastiques, ce qui permet d'amortir et de réduire les vibrations. La faible déformation des éléments élastiques peut compenser le déplacement relatif des deux arbres, ce qui leur confère une certaine mobilité. Les types les plus courants sont les accouplements élastiques à manchon, les accouplements élastiques à goupille et les accouplements à pneu.

1) Accouplement à manchon élastique.

Comme les accouplements à bride, les accouplements à goupille à manchon élastique utilisent des goupilles avec des manchons élastiques non métalliques (en caoutchouc, par exemple) au lieu de boulons. Les accouplements à manchon élastique ont une structure simple, sont faciles à monter et à démonter et ont un coût relativement faible.

Ils s'appuient sur l'élasticité du manchon élastique pour l'amortissement, la réduction des vibrations et la compensation du désalignement de l'arbre. Ils sont couramment utilisés pour relier des arbres à haute et moyenne vitesse avec des charges relativement stables, nécessitant une rotation avant et arrière ou des démarrages fréquents, et transmettant des couples moyens à faibles, tels que diverses pompes rotatives.

2) Accouplement élastique à broches.

L'élément élastique est une goupille en nylon. Par rapport aux accouplements à manchon élastique, il a une plus grande capacité à transmettre le couple, une structure plus simple, est plus facile à fabriquer, plus pratique à remplacer, et les goupilles ont une meilleure résistance à l'usure.

Largement utilisé dans les situations où les vitesses sont modérées, les rotations avant et arrière ou les démarrages fréquents, et où les exigences d'amortissement sont faibles, comme dans les industries du papier, de la métallurgie, de l'exploitation minière, du levage et du transport, de la pétrochimie, etc.

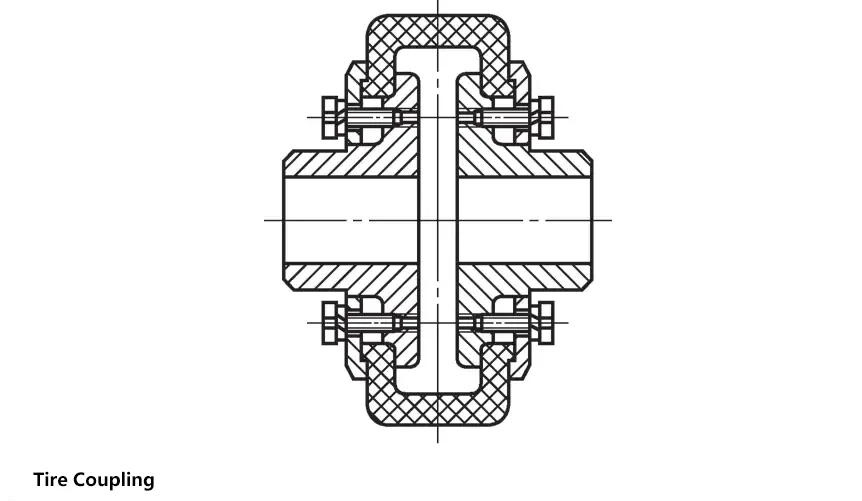

3) Accouplement des pneus.

Structure simple, fonctionnement fiable, bonnes performances globales et capacité à compenser les déplacements et à absorber les vibrations ; les dimensions radiales sont relativement importantes et, lorsque le couple est élevé, une déformation torsionnelle excessive peut produire des charges axiales supplémentaires.

Convient aux situations de démarrages fréquents, de chocs et de vibrations, ainsi qu'aux environnements humides et poussiéreux avec de grands déplacements relatifs, tels que les moteurs électriques courants, les réducteurs ordinaires, les machines vibrantes, les machines à chocs et d'autres conditions de travail.

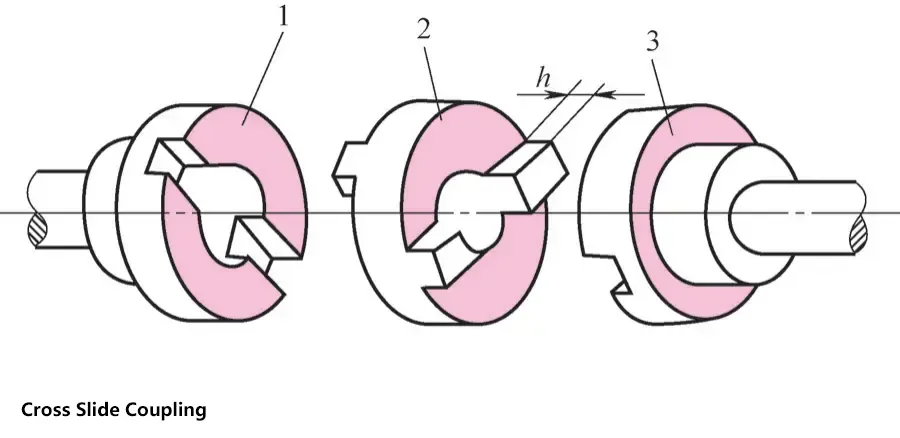

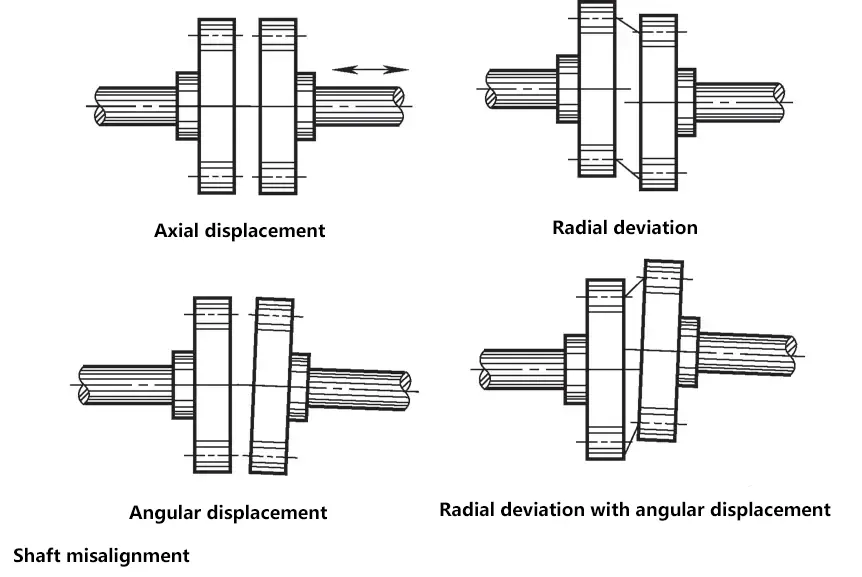

(3) Mobilité des accouplements

En raison des erreurs de fabrication et d'installation, de la déformation élastique des composants sous charge et des différences de dilatation thermique, un désalignement relatif entre les deux arbres reliés par un accouplement est inévitable.

L'apparition d'un désalignement relatif entre les deux arbres entraîne des charges supplémentaires sur les arbres, les roulements et les accouplements, et peut même provoquer de fortes vibrations. Pour réduire les vibrations dans le système de transmission mécanique et diminuer les charges d'impact maximales, les accouplements doivent également avoir certaines propriétés d'amortissement et de réduction des vibrations.

(4) Sélection des raccords

En fonction des conditions de travail et des exigences d'utilisation de l'équipement de la machine, il faut d'abord sélectionner le type d'accouplement, puis déterminer le modèle de l'accouplement en fonction du diamètre de l'extrémité de l'arbre, de l'ampleur du couple, de la vitesse de rotation, des dimensions spatiales et d'autres exigences.

Accouplements rigides et flexibles

| Accouplements rigides | Raccords flexibles | |

| Structure simple, transmission d'un couple important, longue durée de vie, sensible aux charges d'impact | 1) Avoir des propriétés d'amortissement et de réduction des vibrations, adaptées aux démarrages et aux inversions de marche fréquents 2) Les éléments élastiques sont relativement faibles, ne conviennent pas à la transmission de couples importants et ont une durée de vie plus courte. 3) Peut compenser le déplacement relatif entre deux arbres | |

| Type fixe | Movable type | |

| Exige une grande précision d'installation et une grande rigidité de l'arbre | Peut s'adapter à des erreurs d'installation entre deux arbres à des degrés divers | |

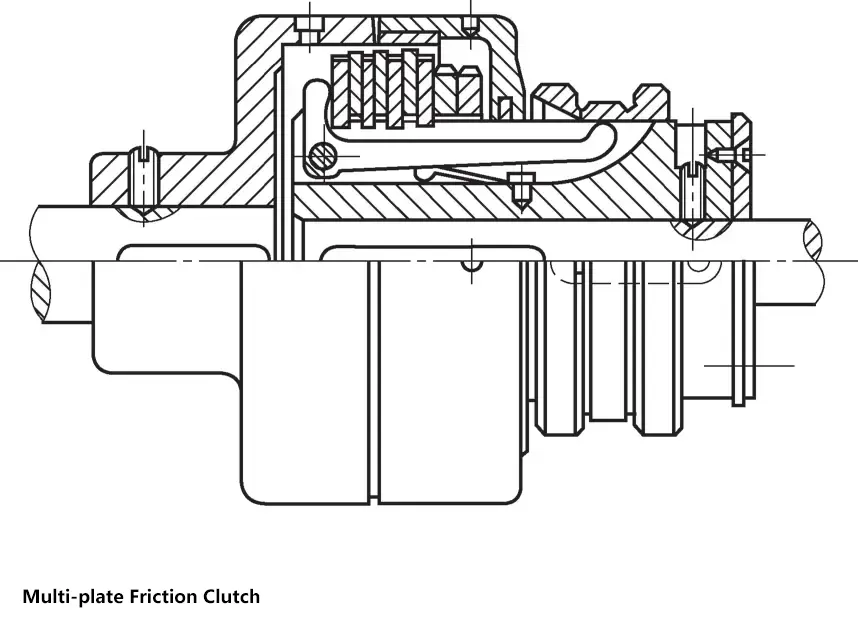

2. Embrayages

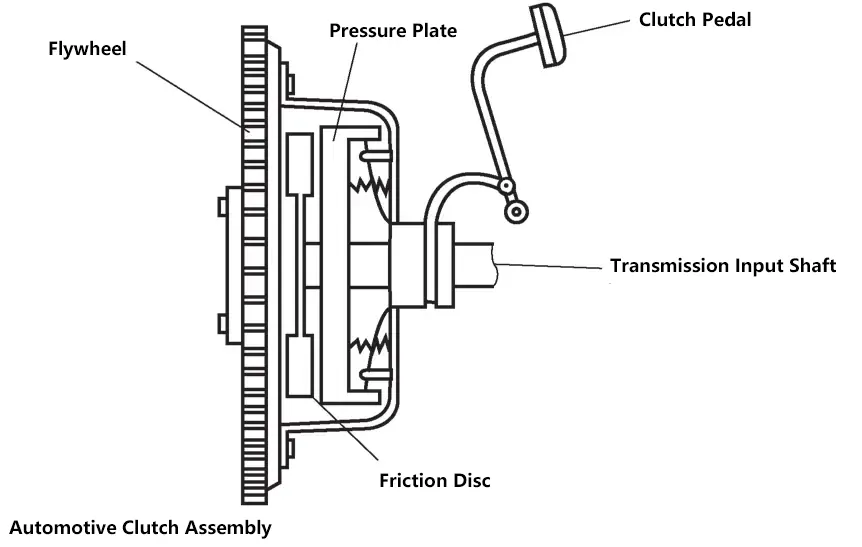

Les embrayages sont principalement utilisés dans les machines pour relier deux arbres sur différents mécanismes ou composants afin de transmettre un mouvement et un couple, et peuvent séparer ou relier les deux arbres à tout moment pendant le fonctionnement.

(1) Types d'embrayages

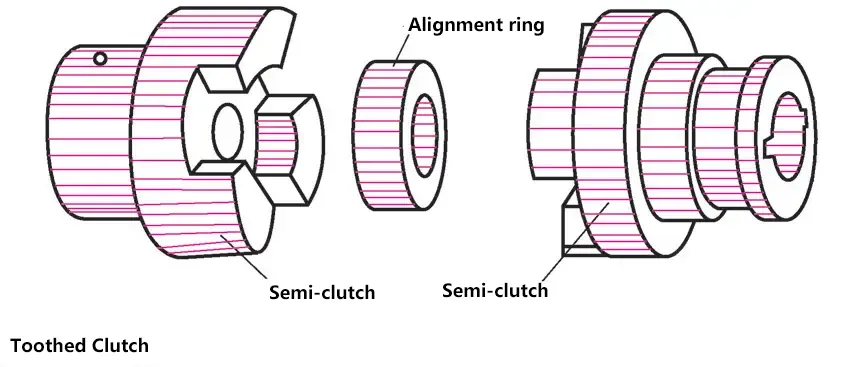

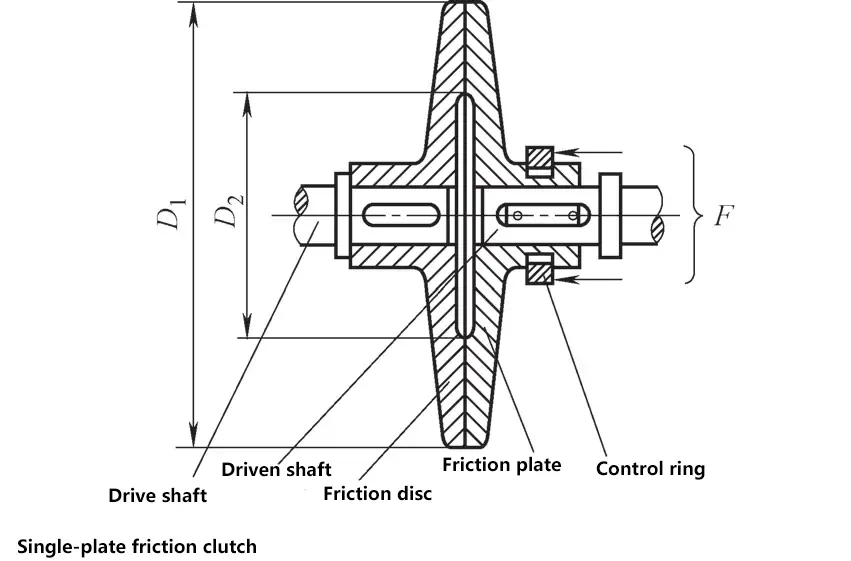

Sur la base de différents principes de fonctionnement, les embrayages sont de deux types : les embrayages à denture et les embrayages à friction, qui utilisent respectivement l'embrayage à denture et la friction entre les surfaces de contact pour transmettre le couple.

1) Embrayage à denture.

Structure simple et compacte, faible encombrement ; pas de glissement relatif entre les deux moitiés de l'embrayage lors de l'enclenchement, donc pas de production de chaleur. Convient aux machines-outils de haute précision nécessitant une synchronisation stricte entre l'arbre moteur et l'arbre entraîné, mais ne peut être enclenché qu'à faible vitesse ou à l'arrêt pour éviter de briser des dents sous l'effet d'un choc.

2) Embrayage à friction monodisque.

Le serrage ou le desserrage de deux disques de friction permet de créer ou d'éliminer la force de friction entre les deux surfaces en contact, ce qui permet d'engager ou de désengager les deux arbres. Sa structure est simple, le désengagement est complet, mais les dimensions radiales sont relativement importantes. Il convient aux machines légères transmettant de faibles couples.

3) Embrayage à friction multidisque.

Les embrayages à friction multidisques ont plus de surfaces de friction, ce qui augmente considérablement la transmission du couple, tout en réduisant relativement les dimensions radiales, mais avec une structure plus complexe. Ils conviennent aux situations nécessitant la transmission de couples plus importants.

(2) Sélection des embrayages

La plupart des embrayages ont été normalisés ou spécifiés, de sorte que lors de la conception, il suffit de se référer aux manuels de conception pertinents pour une conception comparative ou une sélection. Lors de la sélection d'un embrayage, plusieurs exigences doivent être satisfaites :

- Déterminer le type d'embrayage en fonction des caractéristiques de travail et des conditions d'utilisation de la machine, combinées aux caractéristiques de performance des différents embrayages.

- Une fois le type déterminé, il faut choisir un modèle approprié dans les manuels de conception pertinents en fonction des diamètres des deux arbres à connecter, du couple calculé et de la vitesse de rotation.

- Si nécessaire, vérifiez la capacité de charge de ses maillons faibles.

VI. Transmission par engrenages

Deux ou plusieurs engrenages fonctionnant ensemble constituent un mécanisme de transmission par engrenage.

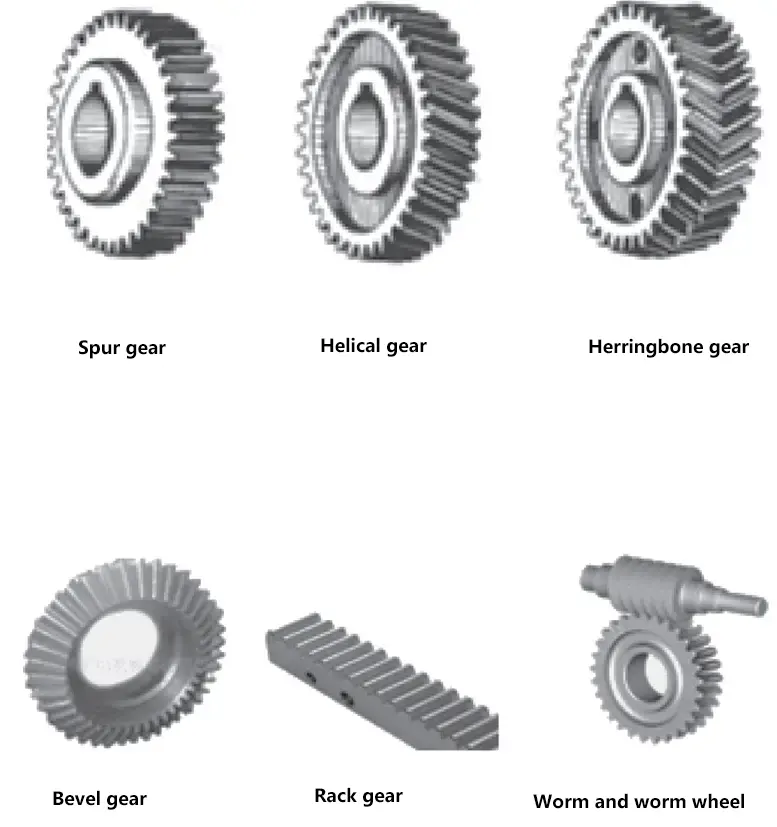

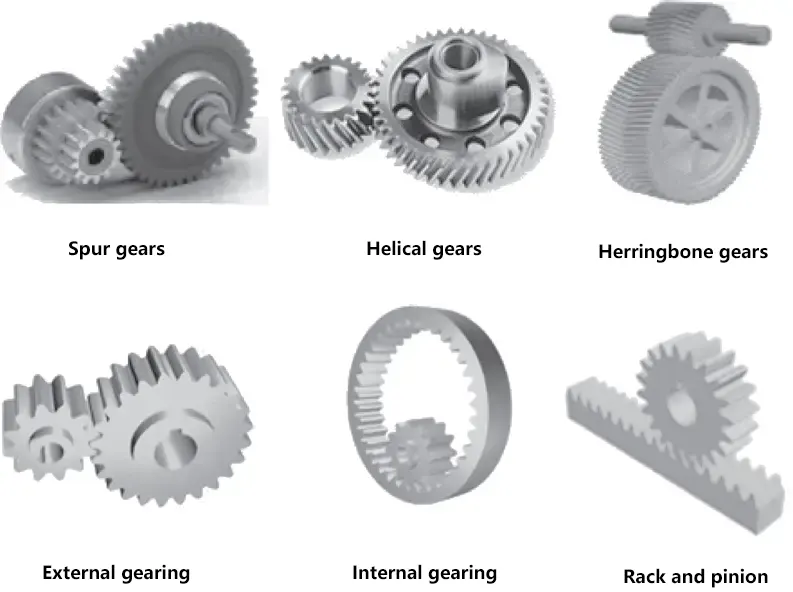

1. Types d'engrenages

1) Les engrenages peuvent être classés en fonction du profil de la denture : engrenages à développante, engrenages cycloïdaux, engrenages à arc de cercle, etc. Les engrenages à développante sont faciles à fabriquer et largement utilisés, tandis que les engrenages cycloïdaux et les engrenages à arc de cercle sont moins courants.

2) Les engrenages sont classés en fonction de leur forme : engrenages cylindriques, engrenages coniques, pignons et crémaillères et engrenages à vis sans fin.

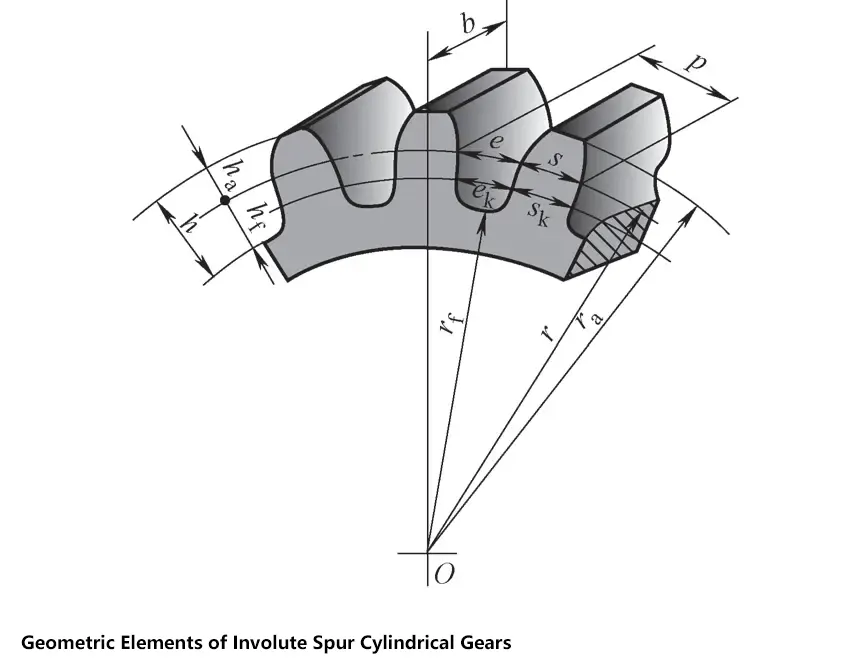

2. Dimensions des engrenages cylindriques à denture droite

(1) Noms et dimensions géométriques des différentes parties des engrenages cylindriques à denture droite

Noms des différentes parties d'un engrenage cylindrique droit standard

| Nom | Symbole | Définition |

| Plan d'extrémité | Surface perpendiculaire à l'axe de l'engrenage sur un engrenage cylindrique | |

| Rayon du cercle de l'addendum | ra | La ligne d'intersection de la surface du cylindre addendum avec le plan d'extrémité |

| Rayon du cercle de dédicace | rf | La ligne d'intersection de la surface du cylindre de dédommagement avec le plan d'extrémité |

| Rayon du cercle primitif | r | La ligne d'intersection de la surface du cylindre primitif avec le plan d'extrémité |

| Epaisseur de la dent | s | La longueur de l'arc sur le cercle primitif entre les deux faces latérales d'une dent sur le plan de l'extrémité. |

| Largeur de l'espace | ext : e | La longueur de l'arc sur le cercle primitif entre les deux profils de dents d'un espace dentaire sur le plan d'extrémité |

| Pas circulaire | p | La longueur de l'arc sur le cercle primitif entre deux profils de dents adjacents et situés du même côté de la face frontale. |

| Addendum | ha | La distance radiale entre le cercle de l'addendum et le cercle de tangage |

| Dedendum | hf | La distance radiale entre le cercle de dédommagement et le cercle de tangage |

| Profondeur totale | h | La distance radiale entre le cercle addendum et le cercle dedendum |

| Largeur de la face | b | La largeur de la partie dentée de l'engrenage, mesurée le long de la génératrice droite de la surface du cylindre primitif. |

| Distance au centre | a | Distance la plus courte entre les deux lignes axiales d'une paire d'engrenages en prise. |

(2) Principaux paramètres des engrenages cylindriques droits

1) Nombre de dents z.

Le nombre total de dents d'un engrenage, noté z. Lorsque le module est fixe, plus il y a de dents, plus les dimensions géométriques de l'engrenage sont importantes.

2) Module m.

Le quotient du pas de la dent p et de pi est appelé module, noté m, c'est-à-dire m=p/π, avec l'unité de mm. Le module est le paramètre de base des engrenages. Pour un même nombre de dents, plus le module est grand, plus la taille de l'engrenage est importante et plus la capacité de charge est élevée. Pour des engrenages ayant des diamètres de cercle primitif égaux, plus le module est grand, plus la capacité de charge est élevée.

Série de modules standard (unité : mm)

| Première série | 1,1.125,1.375,1.25,1.5,2,2.5,3,4,5,6,8,10,12,16,20,25,32,40,50 |

| Deuxième série | 1.75, 2.25, 2.75, 3.5, 4.5, 5.5, (6.5), 7, 9, (11), 14, 18, 22, 28, 36, 45 |

Note : 1. la norme s'applique aux engrenages cylindriques en développante. Pour les engrenages hélicoïdaux, elle se réfère au module normal.

2. Lors du choix d'un module, la priorité doit être donnée à la première série.

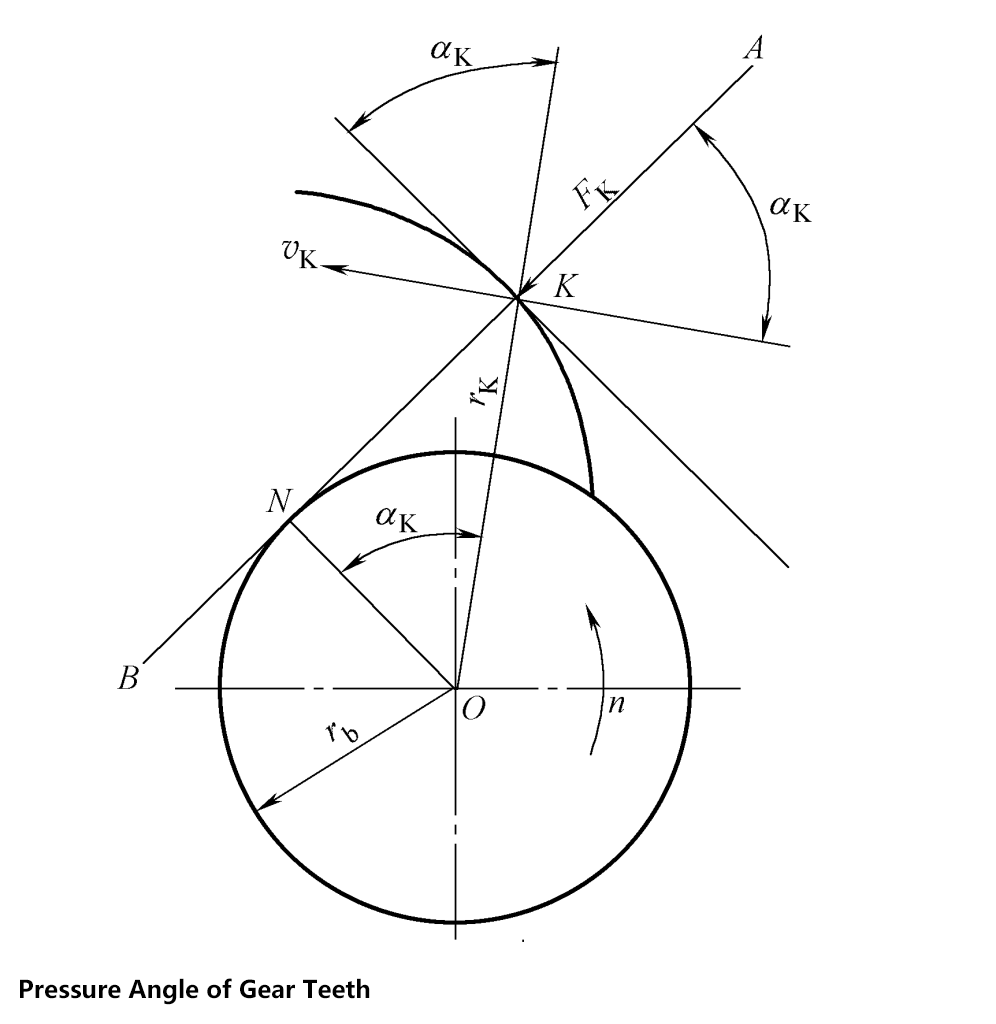

3) Angle de pression.

L'angle de pression est l'angle aigu entre la ligne radiale passant par un point K du profil de la dent de la face frontale et la ligne tangente à ce point du profil de la dent dans le plan final de l'engrenage. Il s'agit également de l'angle aigu entre la direction de la vitesse au point d'intersection de la courbe du profil de la dent et du cercle primitif et la direction normale à ce point (c'est-à-dire la direction de l'action de la force) dans la transmission par engrenage, appelé angle de pression du cercle primitif.

Angle de pression αk sur le cercle primitif des engrenages cylindriques à développante de cercle

cosak = rb/ r

Où

- ak - angle de pression (°) ;

- rb - rayon du cercle de base (mm) ;

- r - rayon du cercle primitif (mm).

Les normes chinoises précisent que l'angle de pression α sur le cercle primitif des engrenages cylindriques à développante est de 20°.

4) Coefficient d'additivité.

Le rapport entre l'addendum et le module est appelé coefficient d'addendum, noté h a * c'est-à-dire h a = h a * m, standard h a * = 1.

5) Coefficient de dégagement.

Lorsqu'une paire d'engrenages s'engrène, pour que le sommet de la dent d'un engrenage soit en contact avec le fond de l'espace entre les dents de l'autre engrenage, le dédendum doit être supérieur à l'addendum, c'est-à-dire qu'il doit y avoir un certain jeu radial, appelé jeu supérieur, désigné par c.

Le rapport entre l'espace libre supérieur et le module est appelé coefficient d'espace libre, noté c * . L'espace libre supérieur c = c * m. Les normes nationales précisent : le rapport standard c * = 0.25.

(3) Calcul des dimensions géométriques des engrenages cylindriques à denture droite standard

Les engrenages cylindriques à denture droite standard utilisent le module standard m, l'angle de pression α = 20°, le coefficient d'addition h a * = 1, le coefficient de dégagement c * = 0.25.

Dimensions géométriques des engrenages cylindriques droits standard

| Nom | Symbole | Formule de calcul | |

| Engrenage externe | Engrenage interne | ||

| Angle de pression | α | 20° pour les engrenages standard | |

| Nombre de dents | z | Déterminé par le calcul du rapport de transmission | |

| Module | m | Déterminé par le calcul ou la conception structurelle | |

| Epaisseur de la dent | s | s = p/2 = πm/2 | |

| Largeur de l'espace dentaire | ext : e | e = p/2 = πm/2 | |

| Pas circulaire | p | p = πm | |

| Lancement de la base | Pb | p b = pcosα = πmcosα | |

| Addendum | ha | ha = ha * = m | |

| Dedendum | hf | hf = (ha * + c * )m = 1,25m | |

| Profondeur totale | h | h = ha + hf = 2.25m | |

| Diamètre du cercle primitif | d | d = mz | |

| Addendum diamètre du cercle | da | da = d + 2ha = m(z + 2) | da = d - 2ha = m(z - 2) |

| Diamètre du cercle Dedendum | df | df = d - hf = m(z - 2,5) | df = d + hf = m(z + 2,5) |

| Entraxe standard | a | a = (d1 + d2 )/2 = m(z1 + z2 )/2 | a = (d1 - d2 )/2 = m(z1 - z2 )/2 |

| Diamètre du cercle de base | db | db=dcosα | |

Note : Les formules de calcul pour le diamètre du cercle addendum, le diamètre du cercle dedendum et l'entraxe standard sont différentes pour les engrenages intérieurs et les engrenages extérieurs.

3. Utilisation et traitement des engrenages

(1) Matériaux des engrenages

Les matériaux courants sont l'acier forgé, l'acier moulé et la fonte.

1) Acier forgé.

Répartis en deux catégories principales en fonction de la dureté de la surface de la dent :

① Engrenages à denture douce : dureté de la surface de la dent ≤ 350HBW, matériaux courants : 45, 35SiMn, 40Cr, 40CrNi, 40MnB.

Caractéristiques : Bonne performance globale, la surface de la dent a une résistance et une dureté élevées, le cœur de la dent a une bonne ténacité. Après traitement thermique, la précision de coupe des dents peut atteindre le grade 8. Fabrication simple et économique, productivité élevée, pas d'exigences de précision élevées.

②Engrenages à surface de denture trempée : dureté de la surface de denture >350HBW, matériaux couramment utilisés : 45, 40Cr, 40CrNi.

Caractéristiques : Dureté élevée de la surface de la dent (48-55HRC), grande force de contact, bonne résistance à l'usure. Le noyau de la dent conserve sa ténacité après la trempe et le revenu, bonne résistance aux chocs, capacité de charge relativement élevée. Précision plus élevée, pouvant atteindre la précision du grade 7. Convient à la production de masse, telle que l'automobile, les machines-outils et d'autres engrenages de boîtes de vitesses à moyenne vitesse et à charge moyenne.

2) Acier à faible teneur en carbone.

Matériaux courants : 20Cr, 20CrMnTi, 20MnB, 20CrMnTo.

Caractéristiques : Dureté élevée de la surface de la dent, forte capacité de charge. Bonne ténacité du noyau, résistance aux chocs, convient aux engrenages d'aviation à grande vitesse, à usage intensif, à la transmission de surcharges, bonne résistance aux chocs, convient aux engrenages d'aviation à grande vitesse, à usage intensif, à la transmission de surcharges.

3) Acier moulé.

Lorsque le diamètre de l'engrenage d>400mm, la structure complexe et le forgeage sont difficiles, l'acier moulé peut être utilisé. Sélection des matériaux ZG45, ZG55, traitement normalisé.

4) Fonte.

Forte résistance au collage et aux piqûres, mais faible résistance aux chocs et à l'usure. Convient pour un fonctionnement stable, une faible puissance, une faible vitesse ou une taille plus importante, une forme complexe. Peut fonctionner dans des conditions de manque d'huile, convient à la transmission ouverte.

5) Matériaux non métalliques.

Sélectionnez des matériaux tels que le tissu, le bois, le plastique, le nylon, qui conviennent à des charges légères à grande vitesse.

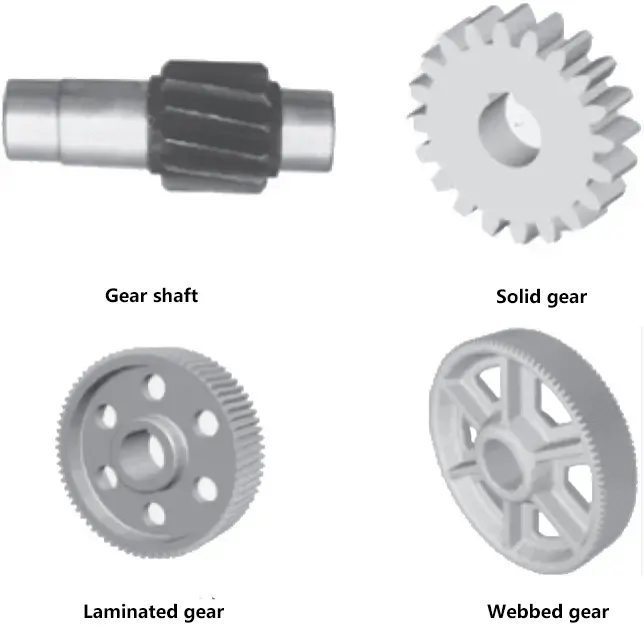

(2) Formes de la structure de l'engrenage

Il s'agit principalement d'arbres d'engrenage, d'engrenages solides, d'engrenages en nappe et d'engrenages à rayons.

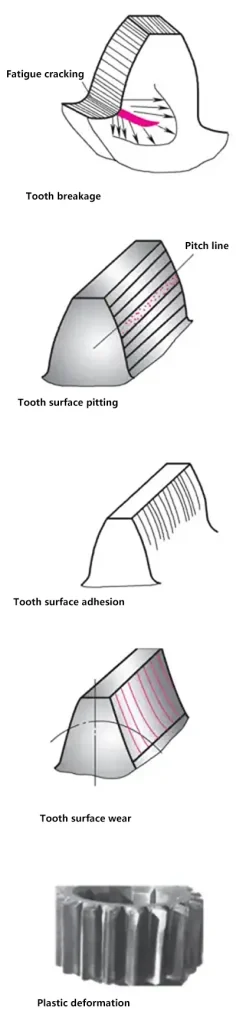

(3) Modes de défaillance des engrenages

1) Bris de dents.

La dent de l'engrenage est comme une poutre en porte-à-faux, la contrainte de flexion maximale étant produite à la racine de la dent sous l'effet de la charge. Lorsque cette valeur de contrainte dépasse la limite de fatigue en flexion du matériau, des fissures de fatigue se produisent à la racine de la dent et s'étendent continuellement, entraînant la rupture de la dent. Une surcharge soudaine, une usure importante et des erreurs d'installation ou de fabrication peuvent également provoquer la rupture d'une dent.

Solutions : Augmenter le rayon du congé de la racine, éliminer les marques de l'outil d'usinage pour réduire la concentration de contraintes à la racine de la dent ; augmenter la rigidité de l'arbre et du support pour réduire le degré de surcharge locale ; effectuer un traitement de surface sur les dents de l'engrenage pour augmenter la dureté de la surface.

2) Piqûres à la surface des dents.

Le phénomène d'écaillage en forme de pockmark est causé par la fatigue due à l'action d'une contrainte variable approximativement pulsée en un point fixe de la surface de travail des dents de l'engrenage. Les piqûres sont un mode de défaillance courant dans les transmissions fermées. Au départ, les engrenages présentent rarement des piqûres dues à l'usure. Les piqûres apparaissent d'abord près de la ligne primitive.

Solutions : Augmenter la dureté de la surface des dents, réduire rugosité de la surface de la surface des dents, augmenter la viscosité de l'huile de lubrification, adopter un changement de profil approprié.

3) Adhésion à la surface de la dent.

Dans les transmissions à grande vitesse, la pression élevée entre les surfaces des dents et les températures instantanées élevées peuvent rompre le film d'huile lubrifiante, ce qui fait que les surfaces des dents se collent l'une à l'autre. Il en résulte des cicatrices en forme de bande sur la surface de la dent le long de la direction de glissement, connues sous le nom d'adhérence.

Solutions : Augmenter la dureté de la surface de la dent, réduire la valeur de la rugosité de la surface de la dent, augmenter la viscosité de l'huile de lubrification, limiter la température de l'huile.

4) Usure de la surface des dents.

La poussière, les particules de sable, les particules métalliques, etc., qui tombent entre les dents de l'engrenage peuvent provoquer un frottement et une usure entre les surfaces des dents. Dans les cas les plus graves, cela peut entraîner la rupture de la dent en raison de l'amincissement excessif de la surface de la dent. L'usure est le principal mode de défaillance des transmissions ouvertes.

Solutions : Utiliser une transmission fermée, augmenter la dureté de la surface des dents, réduire la valeur de la rugosité de la surface des dents, utiliser une huile de lubrification propre.

5) Déformation plastique.

Sous l'effet d'une charge importante et d'un frottement élevé, la surface des dents d'engrenage plus souples subit une déformation plastique le long de la direction du frottement.

Solutions : Augmenter la dureté de la surface de la dent, augmenter la viscosité de l'huile de lubrification.

(4) Méthodes de fabrication des engrenages

| Méthode | Découpage des formes | Coupe de génération | |||

| Fraisage d'engrenages | Mise en forme de l'engrenage | Taillage d'engrenages | Rasage d'engins | Rectification d'engrenages | |

| Illustration |  |  |  |  |  |

| Description | Tailler des engrenages sur une fraiseuse ordinaire en utilisant une fraise dont la forme du profil axial est identique à la forme de la fente de la dent de l'engrenage à tailler | Méthode d'usinage utilisant le mouvement de coupe généré entre la pièce à usiner et l'outil | |||

4. Types de transmission par engrenages

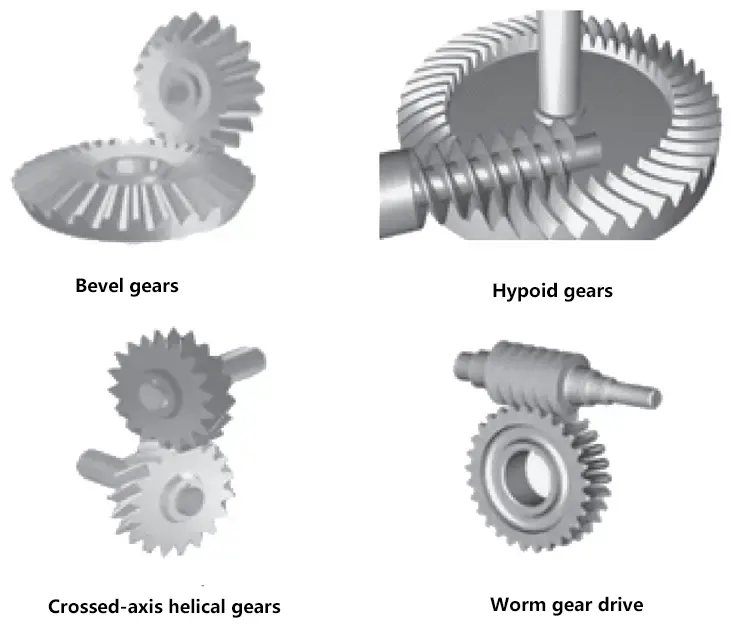

La transmission par engrenages est un type de transmission mécanique qui utilise des paires d'engrenages pour transmettre le mouvement et la puissance. Il existe de nombreux types de transmissions par engrenages. En fonction de la position relative des axes de transmission, les transmissions par engrenages peuvent être divisées en deux catégories : les transmissions par engrenages planaires et les transmissions par engrenages spatiaux.

Types de transmission par engrenage

| Transmission par engrenages planaires | Classés par forme d'engrenage | Engrenage droit |

| Engrenage hélicoïdal | ||

| Engrenage à chevrons | ||

| Classification par forme de maillage | Maillage externe | |

| Maillage interne | ||

| Crémaillère et pignon | ||

| Transmission par engrenages spatiaux | Engrenage conique | |

| Engrenage hypoïde | ||

| Engrenage hélicoïdal croisé | ||

| Transmission par vis sans fin | ||

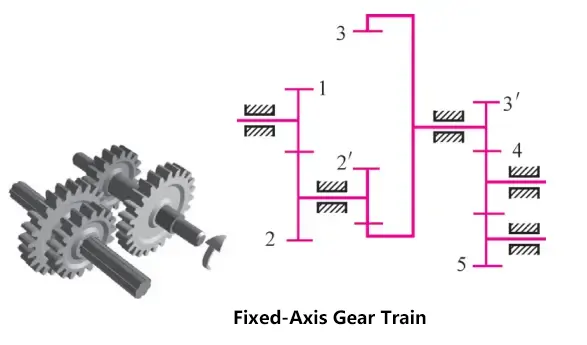

5. Trains d'engrenages

(1) Classification des trains d'engrenages

La forme la plus simple de transmission par engrenage est un mécanisme composé d'une paire d'engrenages en prise.

Toutefois, dans les machines, pour obtenir un très grand rapport de transmission ou pour convertir une vitesse d'arbre d'entrée en plusieurs vitesses d'arbre de sortie pour diverses raisons, une série de mécanismes d'engrenage s'engrenant successivement est nécessaire pour la transmission. Un système de transmission composé d'une série d'engrenages en prise est appelé train d'engrenages.

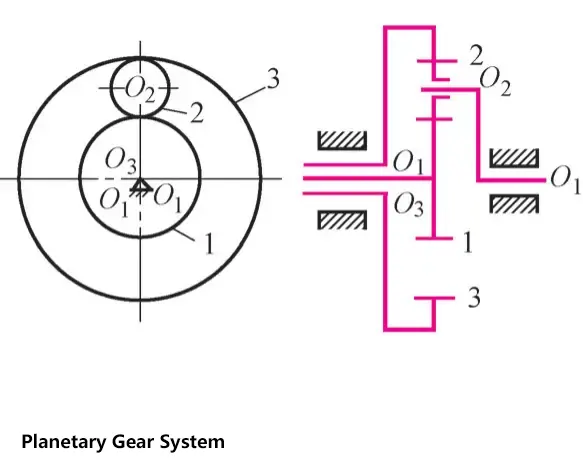

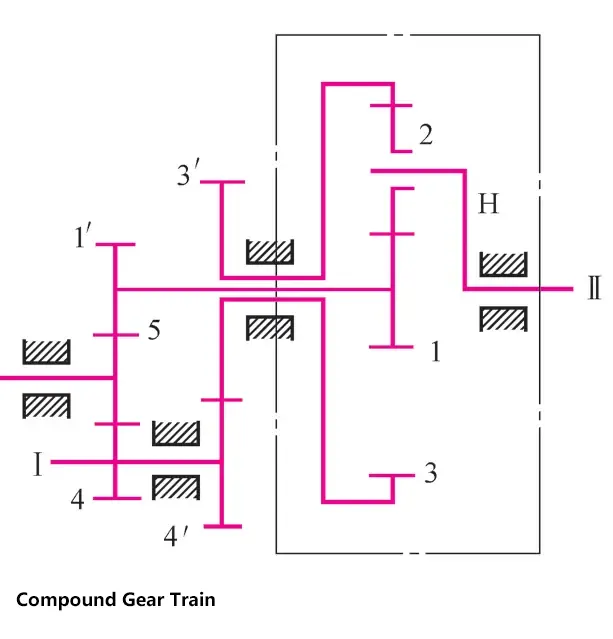

Selon que les axes géométriques de tous les engrenages du train d'engrenages sont fixés dans l'espace pendant la transmission, les trains d'engrenages peuvent être divisés en trois catégories principales : les trains d'engrenages à axe fixe, les trains d'engrenages planétaires et les trains d'engrenages composés.

1) Trains d'engrenages à axe fixe.

Un train d'engrenages dans lequel les positions des axes géométriques de tous les engrenages sont fixes est appelé train d'engrenages à axe fixe.

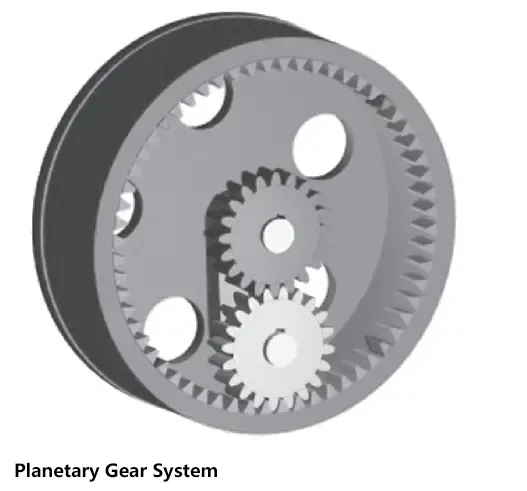

2) Les trains d'engrenages planétaires.

Un train d'engrenages dans lequel la position de l'axe géométrique d'au moins un engrenage n'est pas fixe, mais tourne autour de l'axe fixe d'un autre engrenage, est appelé train d'engrenages planétaires.

3) Les trains d'engrenages composés.

Une transmission qui comprend à la fois des trains d'engrenages à axe fixe et des trains d'engrenages planétaires, ou qui contient plusieurs systèmes d'engrenages planétaires, est appelée un train d'engrenages composé.

(2) Applications des trains d'engrenages

1) Obtenir de grands rapports de transmission. Lorsque l'on utilise une paire d'engrenages pour la transmission, le rapport de transmission est limité par des contraintes structurelles. L'utilisation de trains d'engrenages permet d'obtenir des rapports de transmission très importants pour répondre aux exigences de fonctionnement à basse vitesse.

2) Permettre une transmission sur de longues distances. Lorsque l'entraxe entre deux arbres est important, l'utilisation d'une seule paire d'engrenages pour la transmission se traduirait par des tailles d'engrenages très importantes, ce qui non seulement gaspille du matériel mais rend également le mécanisme de transmission encombrant. L'utilisation de trains d'engrenages permet d'obtenir une structure compacte, ce qui permet une transmission sur de plus longues distances.

3) La transmission à plusieurs vitesses est possible. L'utilisation d'engrenages coulissants et d'autres mécanismes de changement de vitesse dans le système d'engrenages pour modifier le rapport de transmission permet de réaliser une transmission à plusieurs vitesses.

4) Peut changer le sens de rotation. L'utilisation d'engrenages coniques, d'engrenages intermédiaires et d'autres mécanismes dans le système d'engrenages permet de modifier le sens de rotation de l'arbre entraîné, ce qui permet d'obtenir une rotation avant et arrière de l'arbre entraîné.

5) Possibilité de synthèse ou de décomposition des mouvements. L'utilisation de trains d'engrenages différentiels permet de combiner deux mouvements de rotation indépendants en un seul mouvement de rotation, ou de décomposer un mouvement de rotation en deux mouvements de rotation indépendants.

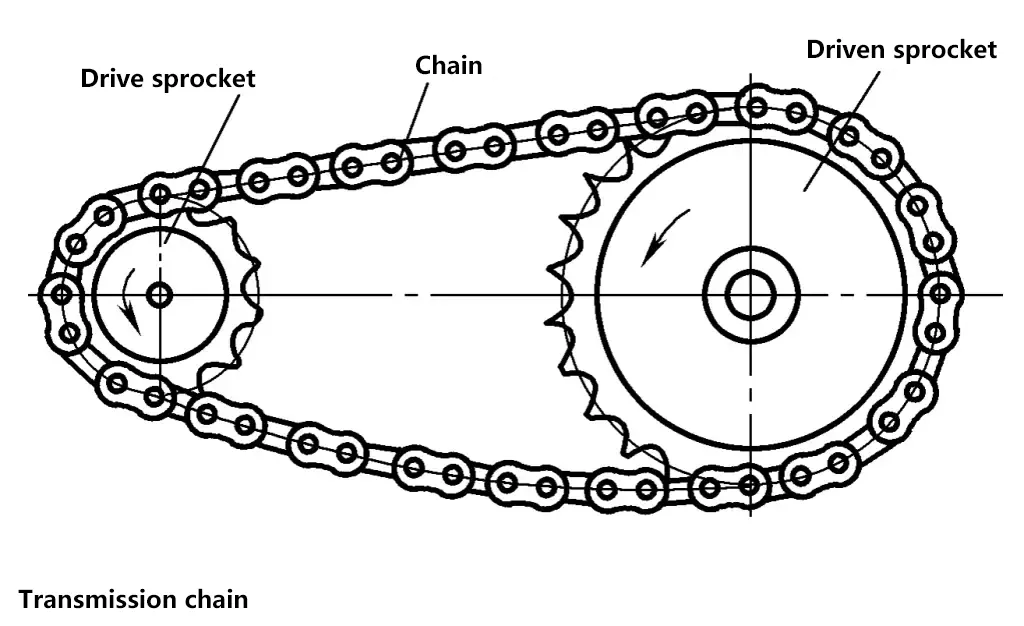

VII. Entraînement par chaîne

1. Types d'entraînements par chaîne

(1) Chaînes de levage

Utilisé pour soulever des objets lourds dans les machines de levage.

(2) Chaînes de traction

Principalement utilisé pour déplacer des objets lourds dans convoyeurs à chaîne.

(3) Chaînes de transmission

Utilisé pour transmettre le mouvement et la puissance dans les machines générales.

2. Caractéristiques et applications des entraînements par chaîne

Pas de glissement, rapport de transmission moyen précis, faible force de tension, faible charge sur les arbres ; efficacité de transmission élevée ; plus compact que d'autres structures de transmission dans les mêmes conditions, et peut fonctionner dans des environnements difficiles.

Faible précision de fabrication et d'installation, entraxe plus important, impact et bruit. Elles ne conviennent pas aux situations où les variations de charge sont importantes et les inversions rapides. Les principales chaînes utilisées pour la transmission de puissance sont les chaînes à rouleaux et les chaînes silencieuses.

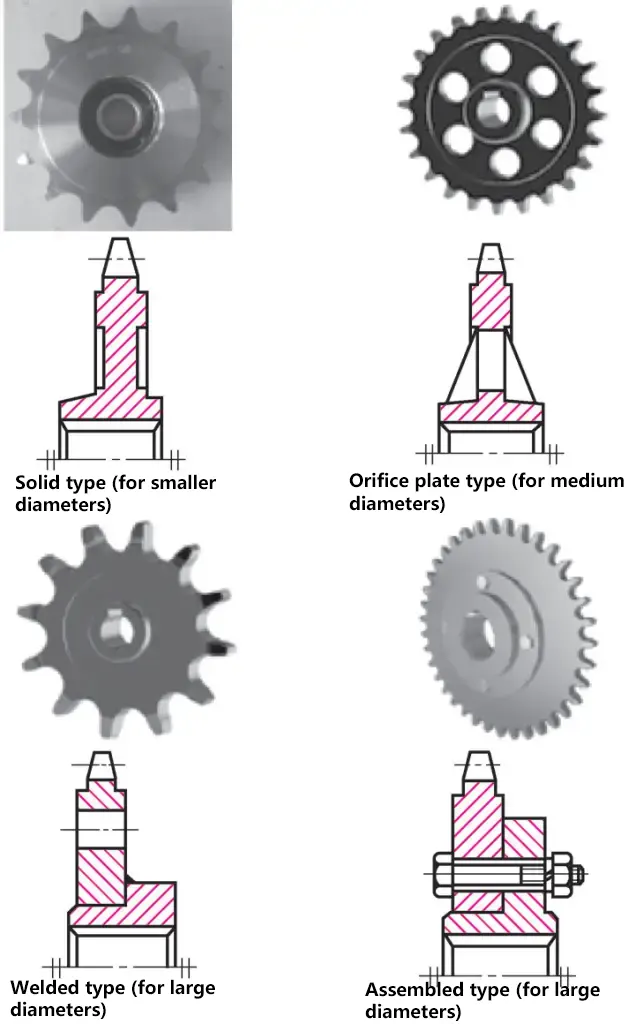

3. Structure du pignon

En fonction du diamètre du pignon, on distingue les pignons pleins, les pignons à âme, les pignons soudés et les pignons composites.

4. Matériaux des pignons

Matériaux des pignons

| Matériau du pignon | Traitement thermique | Dureté de la surface de la dent | Domaine d'application |

| 15, 20 | Carburation, trempe, revenu | 50~60HRC | z≤25, pignons avec des charges d'impact |

| 35 | Normalisation | 160~200HBS | Pignons avec z>25 |

| 45, 50, ZG310-570 | Trempe, revenu | 40~45HRC | Pignons sans impact sévère |

| 15Cr, 20Cr | Carburation, trempe, revenu | 50~60HRC | Pignons de transmission à haute puissance avec z<25 |

| 40Cr, 35SiMn, 35CrMn | Trempe, revenu | 40~50HRC | Pignons importants utilisant des chaînes de haute qualité |

| Q215/Q255 | Recuit après soudage | 140HBW | Vitesse moyenne, puissance moyenne, pignons entraînés plus grands |

| Fonte grise dont la résistance à la traction n'est pas inférieure à HT150 | Trempe, revenu | 260~280HBW | Pignons avec z>50 |

| Stratifié phénolique à base de tissu | - | - | P<6kW, vitesse plus élevée, nécessitant une transmission souple et silencieuse |

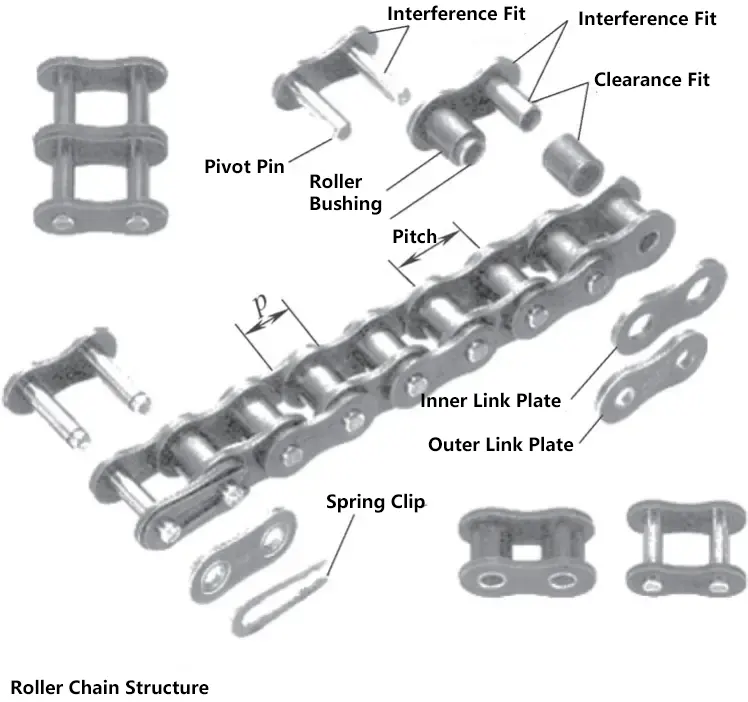

5. Chaînes à rouleaux

(1) Structure des chaînes à rouleaux

Les chaînes à rouleaux se composent de plaques intérieures, de plaques extérieures, d'axes, de douilles et de rouleaux. Les plaques extérieures sont fixées aux axes, les plaques intérieures sont fixées aux bagues et les rouleaux peuvent tourner par rapport aux bagues et aux axes. Ainsi, l'engagement entre la chaîne et le pignon se fait principalement par frottement de roulement.

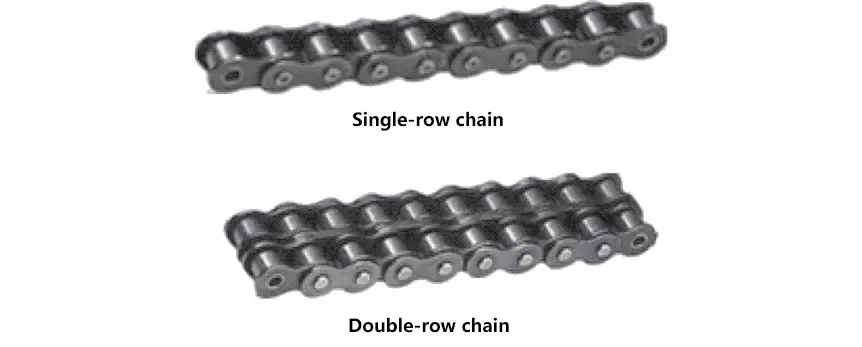

(2) Classification des chaînes à rouleaux

Elles sont classées en chaînes à un brin et en chaînes à plusieurs brins. Les chaînes à rouleaux peuvent être utilisées en tant que brin unique ou brins multiples en parallèle, l'utilisation en parallèle de brins multiples permettant de transmettre une plus grande puissance.

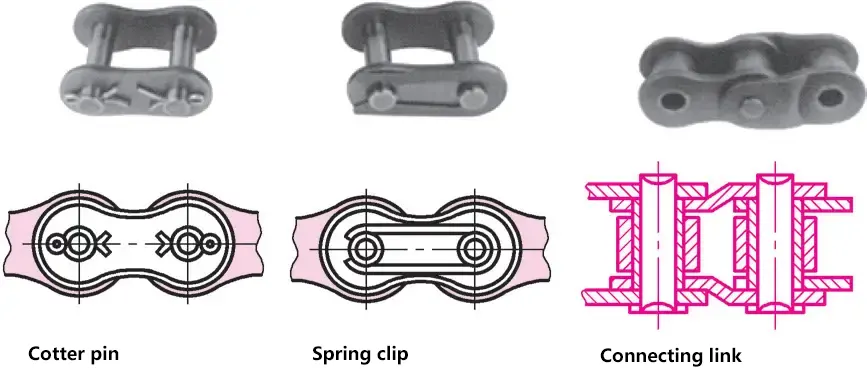

(3) Méthodes de raccordement des chaînes à rouleaux

La longueur d'une chaîne est exprimée en nombre de maillons. Pour un nombre pair de maillons, les plaques intérieures et extérieures alternent, reliées à l'articulation par une goupille fendue ou une pince à ressort. Pour un nombre impair de maillons, un maillon de transition est nécessaire pour la connexion. Les maillons de transition sont complexes à fabriquer et présentent de mauvaises conditions de contrainte. Il convient donc de les éviter en production si possible et d'utiliser des maillons pairs dans les applications pratiques.

6. Principaux paramètres des chaînes à rouleaux

(1) Pitch p

Distance théorique entre les centres de deux axes de liaison adjacents.

(2) Nombre total de maillons de la chaîne L p

Le nombre total de liens dans l'ensemble de la chaîne, désigné par Lp . Les chaînes multibrins sont calculées comme des chaînes simple brin.

(3) Longueur totale de la chaîne l

La longueur totale de la chaîne l est le produit du nombre de maillons Lp et la hauteur p, c'est-à-dire l=Lp p.

(4) Espacement des brins pt

La distance entre les plans centraux des brins adjacents dans les chaînes à double brin ou à brins multiples.

7. Numéros des modèles de chaînes à rouleaux

Les chaînes à rouleaux sont normalisées et divisées en séries A et B, la série A étant destinée à la conception et la série B à la maintenance. La série A est la plus couramment utilisée. Le numéro de modèle d'une chaîne à rouleaux est représenté par le numéro de la chaîne + le code de série A ou B.

Numéro de chaîne - Nombre de brins - Nombre total de maillons de chaîne Numéro standard

Par exemple : 08B-2-80 GB/T 1243-2006 indique une chaîne à rouleaux avec le numéro de chaîne 08B, 2 brins et 80 maillons. Les paramètres des chaînes à rouleaux peuvent être trouvés dans les normes pertinentes.

VIII. Entraînement des roues par friction

1. Principe de fonctionnement de la transmission par friction

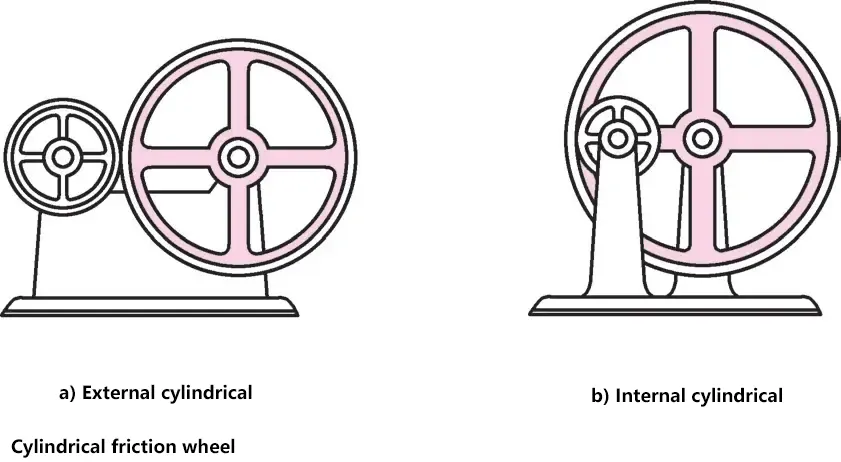

L'entraînement par roues de friction consiste en deux roues de friction pressées l'une contre l'autre, utilisant la force de friction générée par le contact direct entre les deux roues pour transmettre le mouvement et la puissance. Elle peut être classée en deux catégories : cylindrique externe et cylindrique interne.

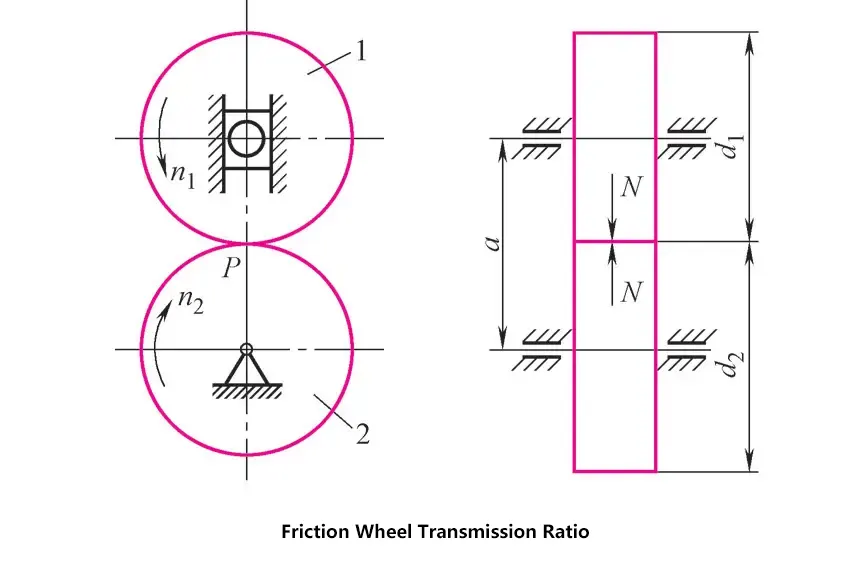

2. Rapport de transmission de la transmission par friction

Lorsque la roue motrice 1 et la roue menée 2 sont pressées l'une contre l'autre, une force de pression est générée au point de contact P. Lorsque la roue motrice 1 tourne dans le sens inverse des aiguilles d'une montre, la force de frottement entraîne la roue menée 2 à tourner dans le sens des aiguilles d'une montre. S'il n'y a pas de glissement, les vitesses circonférentielles des deux roues au point P doivent être égales, c'est-à-dire que v 1 =v 2 (m/s).

Parce que

v 1 =πD1 n1 /1000×60, v2 =πD2 n2 /1000×60

C'est pourquoi

i12=n1/n2=D2/D1

Où

- i12 - Rapport de transmission des deux roues de frottement ;

- n1 , n2 - Vitesses de rotation des roues motrices et menées (r/min) ;

- D1 , D2 - Diamètres des roues motrices et menées (mm).

3. Types d'entraînements par friction

En fonction de la position relative des deux axes de roue, les transmissions par friction peuvent être classées en deux types : les axes parallèles et les axes croisés.

(1) Axes parallèles

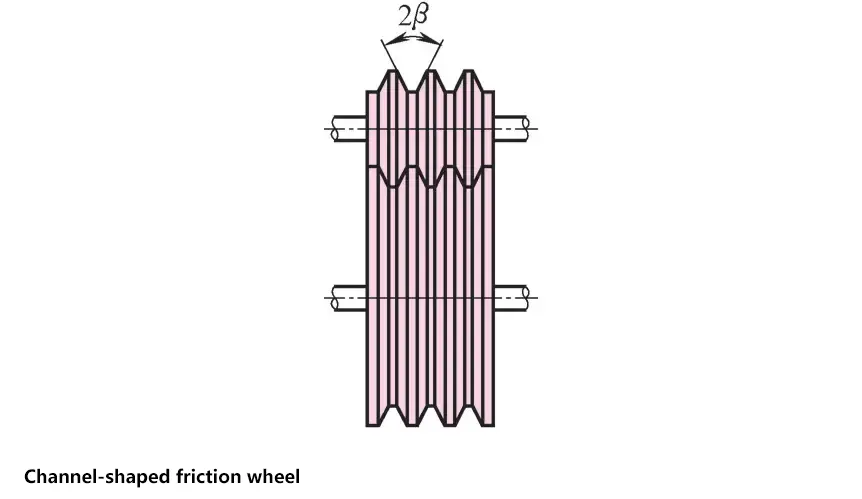

Comprend les roues de frottement cylindriques et les roues de frottement rainurées.

1) Roues de friction cylindriques.

Structure simple, facile à fabriquer, force de pression élevée, divisée en types externe et interne. Utilisé pour les transmissions de faible puissance, comme les dispositifs de réglage des instruments.

2) Roues de frottement rainurées.

Avec un angle de rainure de 2β, ils ont un contact latéral, ce qui peut augmenter la force de frottement tangentielle sous la même force de pression, améliorant ainsi la puissance de transmission. Cependant, elles sont sujettes à l'échauffement et à l'usure, ont une efficacité de transmission plus faible et nécessitent une plus grande précision de fabrication et d'installation. Ils conviennent à des mécanismes tels que les systèmes d'entraînement des tours.

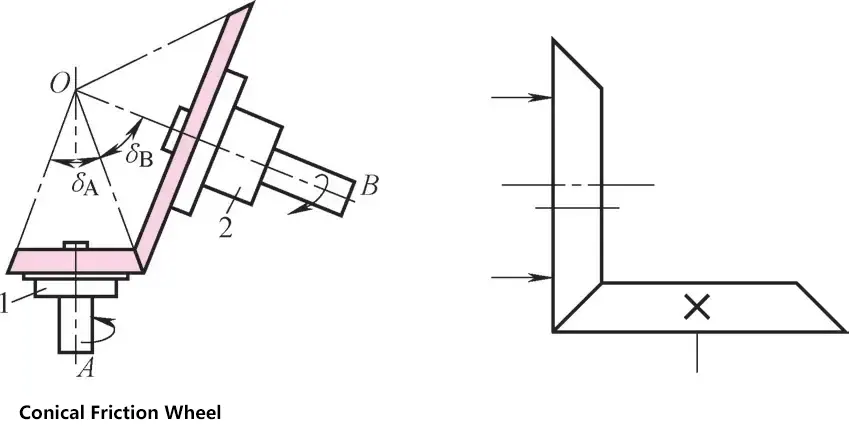

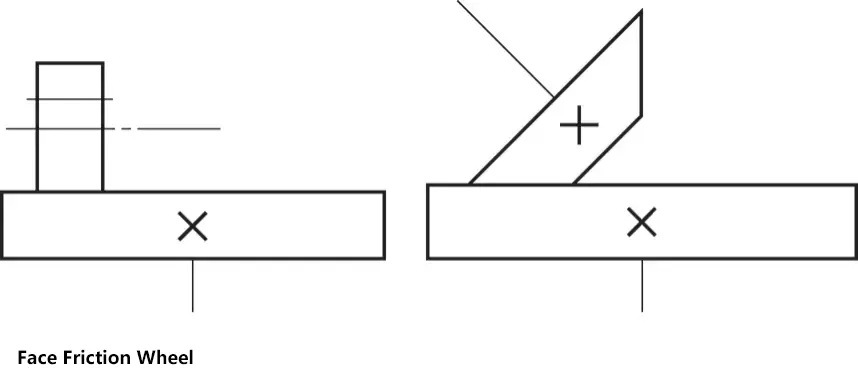

(2) Axes sécants

Comprend les roues de frottement coniques et les roues de frottement frontales.

1) Roues de friction coniques.

Lors de la conception et de l'installation, la position relative des axes doit être correcte et les pointes des cônes doivent coïncider. Ils peuvent être perpendiculaires ou non. Couramment utilisés dans les presses à friction de grande puissance.

2) Roues à friction frontale.

Structure simple, facile à fabriquer, force de pression élevée ; tendance à l'échauffement et à l'usure, faible efficacité ; exigences élevées en matière de traitement et d'installation. Il existe des roues de friction cylindriques et coniques. Utilisées dans les presses à friction et autres applications similaires.

4. Caractéristiques des entraînements par friction

- Structure simple et facile à fabriquer.

- Glisse en cas de surcharge, protégeant ainsi les composants.

- Il est facile d'obtenir une variation continue et régulière de la vitesse, avec une large gamme d'applications.

- Le glissement se produit pendant le fonctionnement, ce qui entraîne une faible efficacité de la transmission et l'impossibilité de maintenir des rapports de transmission précis.

- Dimensions structurelles plus importantes, charges élevées sur les arbres et les roulements, faible capacité à résister aux surcharges et aux chocs, donc uniquement adapté aux applications à faible transmission de puissance.

IX. Entraînement par courroie

Les transmissions par courroie utilisent des liaisons par friction pour transmettre le couple entre deux arbres.

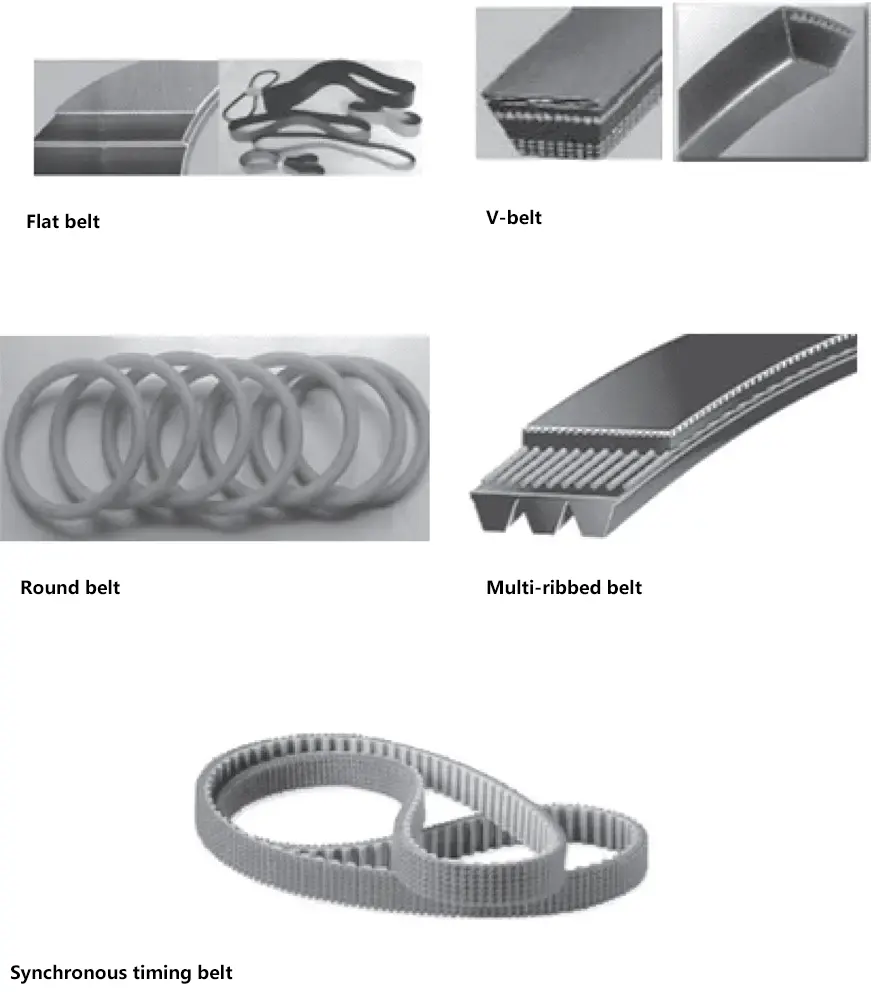

1. Types d'entraînements par courroie

Les transmissions par courroie sont constituées de courroies et de poulies et peuvent être classées en deux catégories : les transmissions par friction et les transmissions par engrènement.

Les principaux types de courroies pour les entraînements par friction sont les courroies plates, les courroies trapézoïdales, les courroies rondes et les courroies trapézoïdales multiples ; la courroie pour les entraînements par engrènement est la courroie dentée synchrone.

2. Entraînement par courroie plate

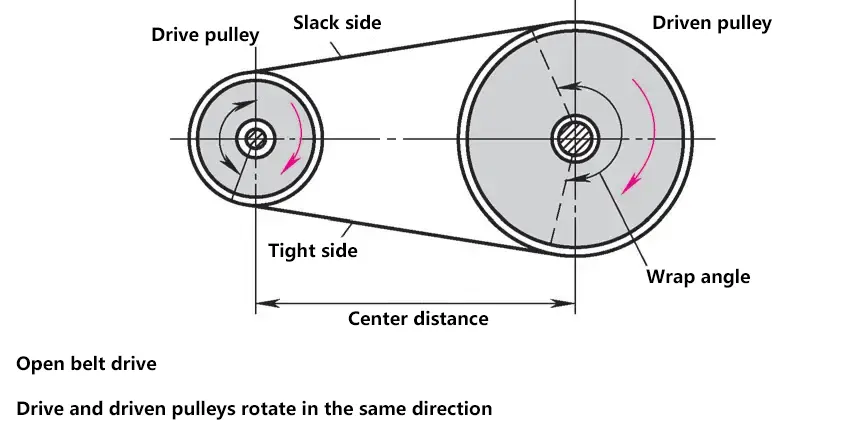

(1) Formes d'entraînement par courroie plate

Il existe des types d'entraînement ouverts, croisés, semi-croisés et angulaires.

- Type ouvert. Les axes des deux roues sont parallèles, les plans de symétrie des deux largeurs de roues coïncident et elles tournent dans le même sens.

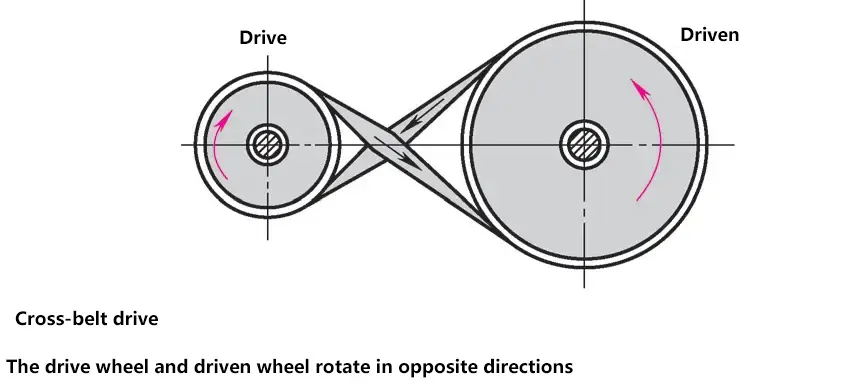

- Type croisé. Les axes des deux roues sont parallèles, les plans de symétrie des deux largeurs de roue coïncident et les roues tournent en sens inverse.

- Type semi-croisé. Les axes des deux roues sont obliques dans l'espace, l'angle d'obliquité étant généralement de 90°.

- Entraînement angulaire. Les axes des poulies se croisent.

(2) Types de courroies plates

Les principaux types de courroies plates comprennent les courroies plates à âme en toile, les courroies plates tissées, les courroies plates composites à revêtement en nylon, etc.

1) Courroies plates à armature en toile.

Fabriqués en collant plusieurs couches de toile enduite de caoutchouc, ils sont disponibles en version ouverte ou enveloppée. Haute résistance à la traction, bonne résistance à la température et faible coût ; mauvaise résistance à la chaleur et à l'huile, le style à bord ouvert est plus flexible. Utilisé pour les transmissions avec des entraxes plus importants.

2) Courroies plates tissées.

Elles comprennent des courroies en coton tissé, en laine tissée et en coton cousu, ainsi que des courroies en soie, en chanvre et en nylon tissé pour les transmissions à grande vitesse. Les surfaces des courroies peuvent être revêtues de caoutchouc ou non. Bonne flexibilité, faible transmission de puissance et tendance au relâchement. Utilisées pour les transmissions de moyenne et petite puissance.

3) Courroies plates composites laminées de nylon.

La couche portante est constituée de feuilles de nylon (une ou plusieurs couches), avec du cuir tanné au chrome, de la toile enduite de caoutchouc ou des tissus spéciaux collés à la surface de travail. Haute résistance, facteur de friction élevé, bonne flexibilité et résistance au desserrage. Utilisées pour les transmissions de grande puissance ; les versions minces peuvent être utilisées pour les transmissions à grande vitesse.

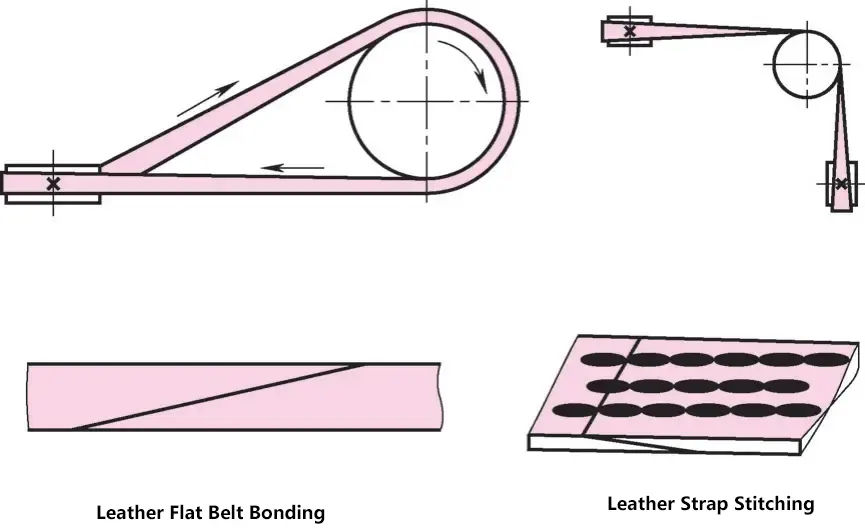

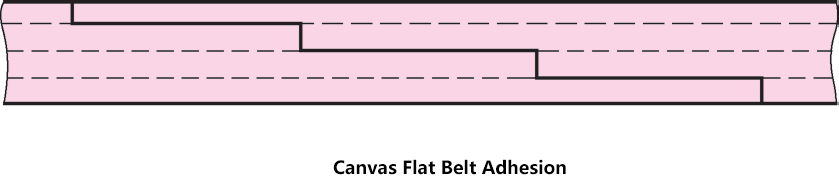

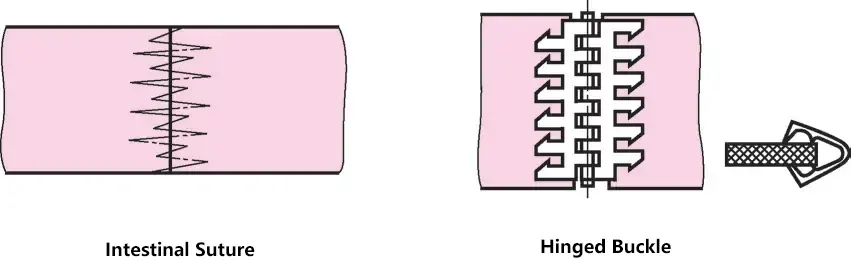

(3) Méthodes de jonctionnement des courroies plates

Comprend le collage des ceintures plates en cuir, les coutures en cuir, le collage des ceintures plates en toile, les coutures en boyau et les fermetures de ceinture à charnière.

(4) Caractéristiques et applications des transmissions par courroie plate

Faible impact pendant la transmission, peut fonctionner à des vitesses plus élevées ; lorsque la vitesse de transmission est élevée (v≥25m/s), on peut utiliser des courroies plates légères et minces à grande vitesse ; pour une transmission de puissance plus faible, on peut utiliser des courroies plates tissées ; pour une transmission de puissance plus élevée, on utilise des courroies composites sans soudure avec des feuilles de nylon ou des cordes de polyester comme couche portante et du cuir tanné au chrome ou de la toile enduite de caoutchouc sur la surface de travail.

Les courroies à boucle articulée transmettent une plus grande puissance mais ont une vitesse de transmission plus faible. À grande vitesse, elles peuvent produire de fortes vibrations.

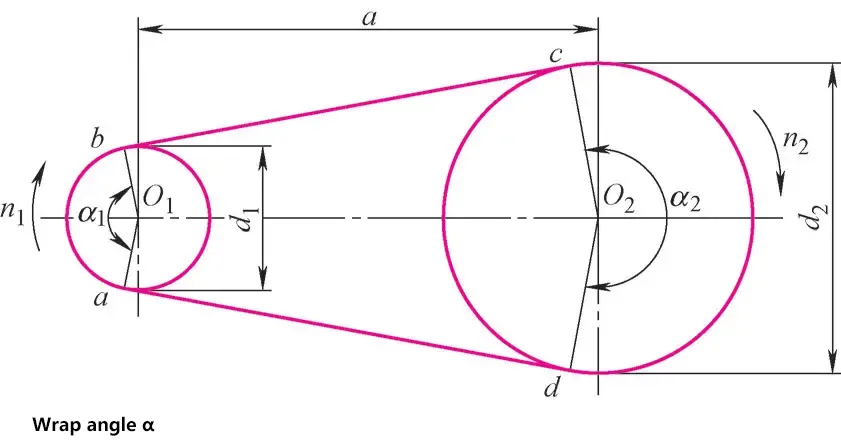

(5) Paramètres de la transmission par courroie plate

1) Angle d'enroulement α.

L'angle central correspondant à l'arc de contact entre la courroie et la poulie. La taille de l'angle d'enroulement reflète la longueur de l'arc de contact entre la courroie et la surface de la jante de la poulie, qui est liée à la friction entre les surfaces de contact. Si l'angle d'enroulement est trop faible, un glissement se produit.

Calcul de l'angle d'enroulement :

- Transmission ouverte : α 1 =180°-(d2 -d1 )/a×57.3°

- Transmission croisée : α 1 =180°-(d2 +d1 )/a×57.3°

- Transmission semi-croisée : α 1 =180°+d1/a×57.3°

- Pour la transmission par courroie plate, l'angle d'enroulement α doit généralement être ≥150°.

Où

- d 1 , d 2 - diamètre des petites et grandes poulies (mm) ;

- a - distance centrale entre deux poulies (mm).

2) Longueur de la ceinture L.

La longueur de la courroie plate est la circonférence intérieure de la courroie plate. Dans les applications pratiques, le calcul de la longueur de la courroie doit également tenir compte de la tension de la courroie plate sur la poulie, de l'affaissement et de la longueur de la jonction de la courroie plate.

Calcul de la longueur de la bande L :

- Transmission ouverte : L=2a+π/2(d1 +d2 )+(d2 -d1 ) 2 /4a

- Transmission transversale : L=2a+π/2(d 1 +d2 )+(d2 +d1 ) 2 /4a

- Transmission semi-croisée : L=2a+π/2(d1 +d2 )+(d2 2 +d1 2 )/2a

3) Rapport de transmission i.

Lorsque l'on calcule le rapport de transmission d'une courroie plate sans tenir compte du glissement élastique dans la transmission. En raison des limites du petit angle d'enroulement de la poulie et de l'entraxe de la courroie, le rapport de transmission de la transmission par courroie plate est généralement i≤5.

Calcul du rapport de transmission i :

i12=n1/n2=d2/d1

Où

- d1 , d2 - diamètre des petites et grandes poulies (mm) ;

- n1 , n2 - vitesse de rotation des petites et grandes poulies (r/min).

4) Entraxe a.

La distance entre les axes de deux poulies lorsque la courroie est tendue est appelée entraxe.

Calcul de l'entraxe a :

Entraxe réel pour la transmission ouverte :

a=A+√(A2-B)

Où

A=L/4-π(d1 +d2 )/8, B=(d2 -d1 ) 2 /8

3. Transmission par courroie trapézoïdale

(1) Structure et normes des courroies trapézoïdales

1) Structure des courroies trapézoïdales.

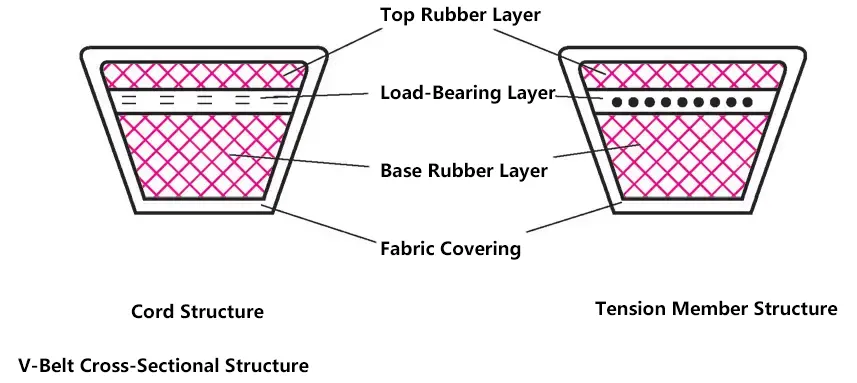

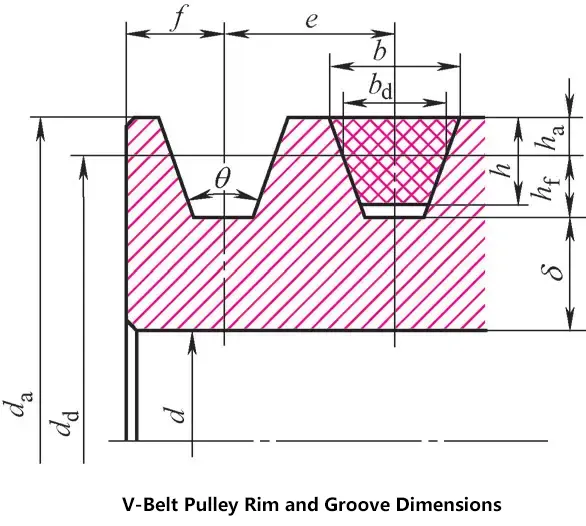

La structure transversale des courroies trapézoïdales couramment utilisées est divisée en deux catégories : la structure en toile et la structure en corde, composée de quatre parties : le caoutchouc supérieur, la couche portante, le caoutchouc inférieur et la couche de tissu de couverture. Le tissu de couverture est une toile, qui constitue la couche de protection de la courroie trapézoïdale ; les caoutchoucs supérieur et inférieur sont des caoutchoucs, le caoutchouc supérieur pouvant être étiré et le caoutchouc inférieur pouvant être comprimé ; la couche portante supporte principalement la force de traction.

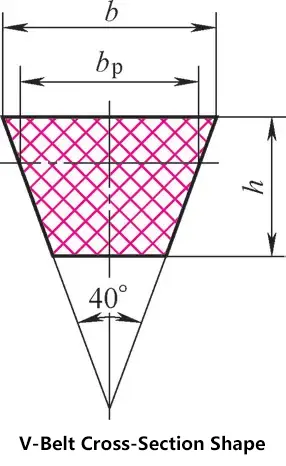

2) Normes pour les courroies trapézoïdales.

Les courroies trapézoïdales ont été normalisées. Les courroies trapézoïdales couramment utilisées comprennent principalement les courroies trapézoïdales régulières, les courroies trapézoïdales étroites, les courroies trapézoïdales larges et les courroies trapézoïdales demi-largeur, toutes avec un angle de calage α de 40°. Les courroies trapézoïdales régulières sont les plus utilisées.

La norme GB/T11544-2012 spécifie sept types de courroies trapézoïdales régulières : Y, Z, A, B, C, D et E. La structure de la corde ne comporte que quatre types : Z, A, B et C.

Dimensions transversales des courroies trapézoïdales régulières

| Type | Largeur du pas b p /mm | Largeur supérieure b/mm | Hauteur h/mm | Angle de calage α/(°) |

| Y | 5.3 | 6 | 4 | 40 |

| Z | 8.5 | 10 | 6 | 40 |

| A | 11.0 | 13 | 8 | 40 |

| B | 14.0 | 17 | 11 | 40 |

| C | 19.0 | 22 | 14 | 40 |

| D | 27.0 | 32 | 19 | 40 |

| E | 32.0 | 38 | 23 | 40 |